40Cr棒材不同显微组织的超声波衰减系数分析比较法

如何用超声波测厚仪测量铸件材料 测厚仪如何操作

如何用超声波测厚仪测量铸件材料测厚仪如何操作使用超声波测厚仪测量铸件材料时,因铸件材料其特别性,晶粒比较大,组织不够紧密,再加上往往处于毛面状态就进行测量,因此使测量碰到较大的困难。

首先是晶粒的粗使用超声波测厚仪测量铸件材料时,因铸件材料其特别性,晶粒比较大,组织不够紧密,再加上往往处于毛面状态就进行测量,因此使测量碰到较大的困难。

首先是晶粒的粗大和组织不紧密性造成声能的极大衰减,衰减是由材料对声能的散射和吸取造成的。

衰减的程度与晶粒尺寸和超声频率是有紧密关系的,相同频率下衰减随晶粒直径的增大而增大,但有一最高点,超过这一点,晶粒直径再增大,衰减基本趋于一固定值。

对于不同频率的衰减随频率的增大而增大。

其次,由于晶粒粗大和铸造中存在粗大异相组织时,将产生异常反射,即草状回波或树状回波,使测厚显现错误读数,造成误判。

另外,随着晶粒的粗大,金属结晶方向上的弹性各向异性表现得更为显着,从而使不同方向上的声速造成差异,最大差异甚至可达 5.5%。

而且工件内不同位置上组织的致密性也不一致,这也将造成声速的差异。

这些都将产生测量的不精准。

因此对铸件测量要特别当心。

对铸件测量时应注意:在测量表面不加工的铸件时,必需接受粘度较大的机油、黄油和水玻璃作耦合剂。

可以用与待测物相同的材料,测量方向与待测物也相同的标准试块校准材料的声速。

必要时可进行两点校准。

—专业分析仪器服务平台,试验室仪器设备交易网,仪器行业专业网络宣扬媒体。

相关热词:等离子清洗机,反应釜,旋转蒸发仪,高精度温湿度计,露点仪,高效液相色谱仪价格,霉菌试验箱,跌落试验台,离子色谱仪价格,噪声计,高压灭菌器,集菌仪,接地电阻测试仪型号,柱温箱,旋涡混合仪,电热套,场强仪万能材料试验机价格,洗瓶机,匀浆机,耐候试验箱,熔融指数仪,透射电子显微镜。

超声波测厚仪紧要有主机和探头两部分构成。

主机电路包括发射电路、接收电路、计数显示电路三部分,由发射电路产生的高压冲击波激励探头,产生超声发射脉冲波,脉冲超声波测厚仪紧要有主机和探头两部分构成。

超声波测量钢锻件材料衰减系数的误差分析及解决办法

超声波测量钢锻件材料衰减系数的误差分析及解决办法王晨;游方芳;李世忠;梁立斌【摘要】钢锻件材料衰减系数是锻件质量的重要指标,准确测量衰减系数对钢锻件质量控制意义重大.分析了超声波测量钢锻件材料衰减系数的主要影响因素,提出了采用数字冻结模式进行测量的实用方法.通过此种方法可以克服在衰减系数测量过程中各种干扰因素的影响,准确测得钢锻件的衰减系数,对钢锻件质量控制水平的提高意义重大.【期刊名称】《无损检测》【年(卷),期】2014(036)006【总页数】3页(P29-31)【关键词】钢锻件;材料衰减系数;超声波测量【作者】王晨;游方芳;李世忠;梁立斌【作者单位】SGS无损检测培训考试中心,上海201315;渤海装备巨龙钢管有限公司,沧州 062638;上海擎挚杰工程技术有限公司,上海201203;中钢集团邢台机械轧辊有限公司,邢台 054025【正文语种】中文【中图分类】TG115.28;TB553随着我国机械加工行业向高端加工制造产业的升级转型,大型钢锻件的使用已经越来越普遍。

对钢锻件的质量评价时,使用超声波探伤测得的材料衰减系数是基本的检测指标之一,准确测得其衰减系数对评价锻件质量意义重大。

使用超声波对钢锻件的材料衰减系数进行测量时,准确性受到操作条件、工作环境、工件状态及检测仪器等诸多因素的影响。

笔者就超声波测量钢锻件材料衰减系数产生误差的因素进行了分析并提出了采用数字冻结模式进行测量的办法来量高。

1 超声波测量钢锻件衰减产生的原因(1)扩散衰减:超声波在传播过程中,由于波束的扩散,使超声波的能量随距离增加而逐渐减弱的现象称为扩散衰减。

超声波的扩散衰减仅取决于波阵面的形状,与介质的形状无关。

平面波阵面为平面,波束不扩散,不存在扩散衰减。

柱面波阵面为同轴圆柱面。

波束向四周扩散,存在扩散衰减,声压与距离的平方根成反比。

球面波阵面为同心球面,波束向四面八方扩散,存在扩散衰减,声压与距离成反比。

(2)散射衰减:超声波在介质中传播时,遇到声阻抗不同的界面产生散乱反射引起衰减的现象,称为散射衰减。

40CrNiMoA钢不同微观组织超声疲劳寿命研究

40CrNiMoA钢不同微观组织超声疲劳寿命研究U ltrasonic Fatigue Lives of40CrN iM oA S teel withDifferent Microstructures邵红红,蒋小燕,张道军(江苏大学材料学院,江苏镇江212013)SH AO H o ng-hong,JIANG Xiao-y an,ZHA NG Dao-jun (School of M aterial Science and Engineering,Jiangsu Unive rsity,Zhenjiang212013,Jiang su,China)摘要:应用超声疲劳试验技术,对三种不同微观组织状态的40Cr NiM oA钢在超声振动载荷(f=20kHz,R=-1)下的疲劳性能进行测试分析。

结果表明:在超声振动条件下,具有强韧配合的微观组织超声疲劳寿命得到显著提高;不同微观组织的40CrN iM o A具有两种类型的S-N曲线:持续下降型和阶梯下降型,试样在107以上仍会发生疲劳断裂。

扫描电镜对疲劳断口的分析表明:在超声疲劳载荷循环下,疲劳裂纹起源于试样表面。

初步探讨了超高周疲劳断裂机理。

关键词:超声疲劳;S-N曲线;微观组织;40C rNiM oA钢;疲劳裂纹源;断裂机理中图分类号:TG113.25 文献标识码:A 文章编号:1001-4381(2008)05-0024-05A bstract:Fatigue lives of40CrNiMoA steel w ith diffe rent micro structures w ere studied by the ultra-sonic fatigue technique at20kH z and R=-1.The results show ed that the ultrasonic fatig ue life of the specimen with micro structure of co mbined high streng th and g ood toughness had hig her fatigue life under ultrasonic vibratio n.Different microstructure of40CrNiMo A had tw o ty pes o f S-N curves, stepw ise and continually decreasing curves,and the specimen w o uld be failing over107stress cy cles. S EM fractog raph o f the fatig ue specimens show ed that,under ultrasonic vibration co nditions,fatigue crack initiated at the surface of the specimens.The fracture mechanism o f the super high cy cle fatigue w as discussed.Key words:ultrasonic fatig ue;S-N curve;micro structure;40CrNiMo A steel;fatigue crack initiation; fracture m echanism 随着科学应用和工业技术的发展,在飞行器、汽车、铁路、桥梁、船舶等许多现代工业应用领域中,零部件的疲劳寿命通常要求在108循环周次以上,有时甚至达到1011,该阶段的疲劳称为超高周疲劳[1]。

超声波探伤常用计算公式

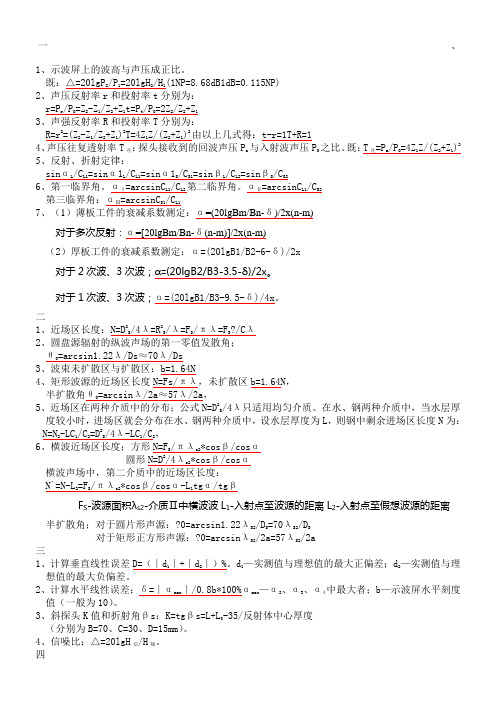

一、1、示波屏上的波高与声压成正比。

既:△=20lgP2/P1=20lgH2/H1(1NP=8.68dB1dB=0.115NP)2、声压反射率r和投射率t分别为:r=Pr /PO=Z2-Z1/Z2+Z1t=Pt/PO=2Z2/Z2+Z13、声强反射率R和投射率T分别为:R=r2=(Z2-Z1/Z2+Z1)2T=4Z1Z/(Z2+Z1)2由以上几式得:t-r=1T+R=14、声压往复透射率T往:探头接收到的回波声压Pa与入射波声压PO之比。

既:T往=Pa/PO=4Z1Z/(Z2+Z1)25、反射、折射定律:sinαL /CL1=sinα1L/CL1=sinα1S/CS1=sinβL/CL2=sinβS/CS26、第一临界角。

αⅠ=arcsinCL1/CL2第二临界角。

αⅡ=arcsinCL1/CS2第三临界角:αⅢ=arcsinCS1/CL17、(1)薄板工件的衰减系数测定:α=(20lgBm/Bn-δ)/2x(n-m)对于多次反射:α=[20lgBm/Bn-δ(n-m)]/2x(n-m)(2)厚板工件的衰减系数测定:α=(20lgB1/B2-6-δ)/2x对于2次波、3次波;α=(20lgB2/B3-3.5-δ)/2x。

对于1次波、3次波;α=(20lgB1/B3-9.5-δ)/4x。

二1、近场区长度:N=D2S /4λ=R2S/λ=FS/πλ=FS?/Cλ2、圆盘源辐射的纵波声场的第一零值发散角;θ=arcsin1.22λ/Ds≈70λ/Ds3、波束未扩散区与扩散区:b=1.64N4、矩形波源的近场区长度N=Fs/πλ,未扩散区b=1.64N,半扩散角θ=arcsinλ/2a≈57λ/2a,5、近场区在两种介质中的分布;公式N=D2S/4λ只适用均匀介质。

在水、钢两种介质中,当水层厚度较小时,进场区就会分布在水、钢两种介质中,设水层厚度为L,则钢中剩余进场区长度N为:N=N2-LC1/C2=D2S/4λ-LC1/C2,6、横波近场区长度;方形N=FS /πλs2*cosβ/cosα圆形N=D2/4λs2*cosβ/cosα横波声场中,第二介质中的近场区长度:N`=N-L2=FS/πλs2*cosβ/cosα-L1tgα/tgβF S-波源面积λs2-介质Ⅱ中横波波L1-入射点至波源的距离L2-入射点至假想波源的距离半扩散角;对于圆片形声源:?0=arcsin1.22λS2/DS=70λS2/DS对于矩形正方形声源:?0=arcsinλS2/2a=57λS2/2a三1、计算垂直线性误差D=(∣d1∣+∣d2∣)%。

超声波探伤的物理基础——(第八节超声波的衰减)

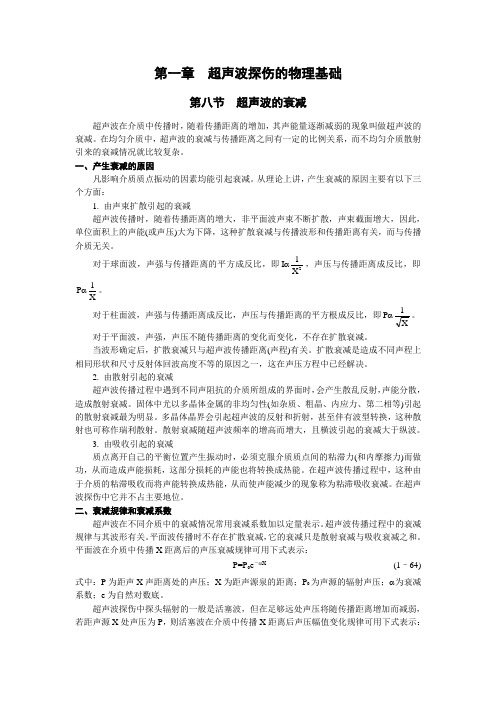

第一章 超声波探伤的物理基础第八节 超声波的衰减超声波在介质中传播时,随着传播距离的增加,其声能量逐渐减弱的现象叫做超声波的衰减。

在均匀介质中,超声波的衰减与传播距离之间有一定的比例关系,而不均匀介质散射引来的衰减情况就比较复杂。

一、产生衰减的原因凡影响介质质点振动的因素均能引起衰减。

从理论上讲,产生衰减的原因主要有以下三个方面:1. 由声束扩散引起的衰减超声波传播时,随着传播距离的增大,非平面波声束不断扩散,声束截面增大,因此,单位面积上的声能(或声压)大为下降,这种扩散衰减与传播波形和传播距离有关,而与传播介质无关。

对于球面波,声强与传播距离的平方成反比,即2X 1I α,声压与传播距离成反比,即X1P α。

对于柱面波,声强与传播距离成反比,声压与传播距离的平方根成反比,即X 1P α。

对于平面波,声强,声压不随传播距离的变化而变化,不存在扩散衰减。

当波形确定后,扩散衰减只与超声波传播距离(声程)有关。

扩散衰减是造成不同声程上相同形状和尺寸反射体回波高度不等的原因之一,这在声压方程中已经解决。

2. 由散射引起的衰减超声波传播过程中遇到不同声阻抗的介质所组成的界面时,会产生散乱反射,声能分散,造成散射衰减。

固体中尤以多晶体金属的非均匀性(如杂质、粗晶、内应力、第二相等)引起的散射衰减最为明显。

多晶体晶界会引起超声波的反射和折射,甚至伴有波型转换,这种散射也可称作瑞利散射。

散射衰减随超声波频率的增高而增大,且横波引起的衰减大于纵波。

3. 由吸收引起的衰减质点离开自己的平衡位置产生振动时,必须克服介质质点间的粘滞力(和内摩擦力)而做功,从而造成声能损耗,这部分损耗的声能也将转换成热能。

在超声波传播过程中,这种由于介质的粘滞吸收而将声能转换成热能,从而使声能减少的现象称为粘滞吸收衰减。

在超声波探伤中它并不占主要地位。

二、衰减规律和衰减系数超声波在不同介质中的衰减情况常用衰减系数加以定量表示。

超声波传播过程中的衰减规律与其波形有关。

对40Cr钢表层硬度残余应力及接触疲劳性能的研究

却和润滑, 油温控制在 !) ; -) < + 将运转 #"% 次而 未破坏时的接触应力作为条件接触疲劳强度 + 此 外, 利用光学显微镜和扫描电子显微镜对接触疲劳 断口形貌进行了观察和分析 +

要失效形式之一 + 由于接触疲劳失效问题复杂, 影 响因素繁多,因而对许多问题仍未获得明确认识 + 故此,本文研究了几种表面处理工艺对 -"./ 钢的 接触疲劳行为的影响规律, 以期为提高齿轮等类零 件的质量、 延长其使用寿命以及采用新工艺新技术 诸方面提供理论依据 + 此外, 还对接触疲劳断口形 貌进行了观察,以确定出表面处理后 -"./ 钢的接 触疲劳断裂机理 +

! 实验结果与讨论

# 试验条件

#+ # 试验用材料 采用圆环形滚子试样, 主试样 ( 上试样) 材料为 ( ) 钢, 配偶试样 下试样 为 钢 -" ./ !" ./6718 + 试样 的具体形状和尺寸如图 # 所示 + #+ ! 试样的表面处理 主试样采用 & 种工艺处理,即高频淬火、离子 氮化 0 高频淬火的复合热处理以及复合热处理 0 喷丸 + 配偶试样采用渗碳 0 淬火工艺进行处理 + #+ & 试验方法 对于经 & 种表面处理工艺处理的 -" ./ 钢试样 表层的硬度分布和残余应力分布进行了测定 + 在 9: $ # )"" 型接触疲劳试验机上进行接触疲劳性能 试验,采用加入添加剂的 !" 号机油对试样进行冷

!""

沈 阳 工 业 大 学 学 报

第 #$ 卷

- 喷丸提高了 !%&’ 钢的接触疲劳抗力,延长其 接触疲劳寿命 .

超声波衰减系数法评估材料损伤的研究

个较好的公式或经验来说 明衍射修正的规律 ,

由式 ( ) 知 , 1可 △=2 o+ + , 中 是 Tt d 其

超 声波探 头都 有 一 个 近 场 区 N, 头 发 射 的 探 主声束分 未扩 散 区 ( .4 、 渡 区 ( .4 <16 N) 过 16 N~

3) N 和扩散 区 (> N) 3 。

声程长 度 的 函数 , 声程 相 同时 相 同 ; 为耦 合

3 试验 过 程

回波 、 穿透能量、 传播速度及衰减系数等将发生变 化 , 过对变 化规律 的分 析 , 能 达到 检 出缺 陷 和 通 则

寿命评 估 的 目的 。

超 声波 的衰 减 主 要 包 括 :扩 散衍 射 衰 减 、 吸

收 衰减 和散射 衰减 。超声 波探 伤 中的衰 减仅 指介

维普资讯

第3卷 4

第3 期

化

工

机

械

19 3

超 声 波 衰 减 系数 法评 估 材 料 损伤 的研 究

董 志勇 胡金榜

( 津 大学 ) 天

摘

要

通过试验研 究得 出影响超 声波 衰减 的各种 因素与衰减 系数 的 定量关 系, 出衰减 系数在 材料 找 超 声波 衰减 系数 寿命评估 文献标识码 蠕 变损伤 A 文章 编号 0 5 - 9 (0 7 0 -190 2 46 4 20 )30 3 -5 0

修 正 。选用 两块厚 度 比为 2: 的试 块 ( , 2 ) 1 T= , 在 , 取 1 2次 回波 , 上 、 在 上 取 2 4次 回 波 。 、 这 样在 . 1 2次 回波 的总 衰 减 中 只有 1倍 的 上 、

在 未 扩散 区衍 射 损 失为 0 故 = ; , 0 在扩 散 区 以外 , 射 修 正 6B; 在过 渡 区 , 衍 d 而 目前 还 没 有

超声检测衰减系数公式

超声检测衰减系数公式超声检测在工业生产、医学诊断等领域中发挥着重要作用,而其中衰减系数的计算更是关键所在。

咱先来说说这超声检测到底是咋回事。

就好比你在一个大房间里大声喊,声音会随着距离变远而越来越小,这就是声音的衰减。

超声在介质中传播的时候也是这样,它的能量会逐渐减少。

而这个衰减的程度,我们就用衰减系数来衡量。

那这衰减系数的公式到底是啥呢?一般来说,常用的超声检测衰减系数公式是:α = (1/x) × ln(P₁/P₂) 。

这里的α就是衰减系数,x 是超声传播的距离,P₁是初始的超声功率,P₂是经过距离 x 后的超声功率。

为了让您更好地理解这个公式,我给您讲个我之前遇到的事儿。

有一次,我们在工厂检测一批金属材料的内部缺陷。

这金属材料就像个神秘的黑匣子,表面看起来好好的,可谁知道里面有没有小裂缝或者气泡呢?这时候超声检测就派上用场了。

我们把超声探头放在材料的一端,发出超声信号,然后在另一端接收。

可是接收回来的信号特别弱,这可把我们急坏了。

后来一分析,发现就是因为衰减系数太大了。

我们按照公式,仔细测量了传播距离,准确测量了初始和接收的功率,算出了衰减系数。

结果发现,这批材料的内部结构不均匀,导致超声在传播过程中衰减得特别厉害。

在实际应用中,这个公式的使用可不是简单地套数字就行。

比如说,不同的介质对超声的衰减作用是不一样的。

像在水里,超声衰减得就比较慢;在金属里,衰减就会快一些。

而且,超声的频率也会影响衰减系数,频率越高,衰减往往越大。

还有啊,测量超声功率的时候也得特别小心。

仪器的精度、测量的位置,哪怕一点点偏差,都可能让结果差之千里。

所以,每次做超声检测的时候,都得像个侦探一样,不放过任何一个细节。

总之,这超声检测衰减系数公式虽然看起来有点复杂,但只要我们用心去理解,认真去测量,就能让它成为我们探索未知世界的有力工具。

就像那次在工厂,虽然遇到了困难,但通过正确运用这个公式,我们最终还是找到了问题的关键,保证了产品的质量。

40Cr钢棒材冷拔断裂原因分析与改进

40Cr钢棒材冷拔断裂原因分析与改进何杰;付成辉【摘要】采用扫描电镜能谱仪、光学显微镜、光谱仪、硬度计等,检测分析40Cr样品冷拔断裂原因;通过宏观分析、化学成分分析、金相检验以及断口分析等方法对40Cr冷拔断裂的原因进行分析.结果表明,40Cr钢冷拔断裂原因为表层组织异常.该异常组织源于棒材轧制过程中控冷工艺不当,冷速过快.【期刊名称】《重庆科技学院学报(自然科学版)》【年(卷),期】2017(019)004【总页数】4页(P64-67)【关键词】40Cr钢;棒材;冷拔断裂;失效分析【作者】何杰;付成辉【作者单位】江苏沙钢集团淮钢特钢股份有限公司,江苏淮安 223002;江苏沙钢集团淮钢特钢股份有限公司,江苏淮安 223002【正文语种】中文【中图分类】TG156某汽车零件加工厂对某批Ф30 mm的40Cr合金钢进行冷拔,冷拔工艺为:选原材—酸洗—磷化—皂化—冷拔Ф27.60 mm —产品检查—发现部分断裂品。

进行产品检查时,发现有25%的次品,其主要缺陷是在冷拔时发生断裂。

为了分析断裂缺陷形成的原因,对样品断裂部位进行了理化检验与分析,根据分析结果提出改进意见。

1.1 宏观形貌样品宏观形貌如图1所示,裂纹源位于圆钢表面,样品表面除了断口之外还存在其他两处横向裂纹。

1.2 化学成分采用ARL4460直读光谱仪对冷拉断裂的40Cr圆钢样品进行化学成分检测,结果如表1所示。

样品化学成分符合GBT 3077 — 2015《合金结构钢》中对40Cr钢化学成分的技术要求。

1.3 非金属夹杂物检验分别在2个冷拉断裂的样品上取非金属夹杂物金相试样,经预磨、抛光后在ZEISS OBSERVER.D1M显微镜下观察。

按照GBT 10561 — 2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》进行非金属夹杂物评级(见表2),样品中非金属夹杂物均满足GBT 3077 — 2015《合金结构钢》中对特级优质钢的非金属夹杂物控制要求。

用超声波速度无损表征38CrMoAl钢热处理转变产物的研究_林莉

试验研究 用超声波速度无损表征38CrMoAl 钢 热处理转变产物的研究林 莉,李喜孟,周祖华,张俊善(大连理工大学材料工程系,大连 116024)摘 要:研究了淬火、正火、淬火+低温回火及淬火+高温回火状态下38CrM oAl 钢的超声纵波速度以及150~600℃范围内回火温度与超声波速度之间的关系。

实验表明,超声波速度按照淬火、淬火+低温回火、正火、淬火+高温回火的顺序由低到高变化,超声波速度与回火温度之间有很好的线性相关性,随着回火温度的升高,超声波的速度增加。

关键词:超声检验;超声波速度;钢;回火温度 中图分类号:T G115.28 文献标识码:A 文章编号:1000-6656(2003)01-0036-03NONDESTRUCTIVE C HARACTERIZATION OF HEAT -TREATMENTTRANSFORMATION PR ODUC TS OF 38C rMoAl STEELBY ULTRAS ONIC VELOCITYLIN Li ,LI Xi -meng ,ZHOU Zu -hua ,ZHA NG Jun -shan (Dalian University of T echnolog y ,Dalian 116024,China )A bstract :U ltrasonic longitudinal wave velocities of 38CrM oA l samples under different heat -treatment conditio ns w ere studied .M oreover ,the relationship between tempering temperature and velocity was introduced .Ex perimental re -sults showed that the velocity became higher and hig her with the sequence of quench ,quench +low temperature temper ,normalization and quench +high temperature temper ,and ultrasonic longitudinal w ave velocity w as linear with tempering temperature .Keywords :Ultrasonic inspection ;U ltrasonic velocity ;Steel ;T empering temperature 研究钢在不同热处理状态下超声波衰减和声速等声学性能参量的变化规律,为超声波无损评价材料的组织结构与性能积累资料,具有重要的实际意义。

40CrNiMoA钢不同微观组织超声疲劳寿命研究

f a t1e me h n s r c 1 c a im r

邵红 红 , 蒋小 燕 , 张道 军 ( 苏大 学 材料 学 院 , 苏 镇 江 2 2 1 ) 江 江 1 0 3

S HAO n — o g,I Ho g h n J ANG a — a , Xio y n ZHANG o j n Da —u ( c o l fMa e il ce c n g n e ig,Ja g u Un v riy h nin 1 0 3,in s , ia S h o t ra S in ea d En ie rn o in s ie st ,Z e j g 2 2 1 Ja g u Ch n ) a

中图分类号 : TG1 3 2 1.5 文 献 标 识码 : A 文 章 编 号 : 0 14 8 ( 0 8 0 — 0 4 0 1 0 -3 1 2 0 ) 5 0 2 — 5

Ab t a t sr c :Fa i e lv s of4 Cr M o s e lwih dif r n c o t u t r s we e s ud e he ulr — tgu i e 0 Ni A t e t fe e t mi r s r c u e r t i d by t t a s ni a i uet c o c f tg e hni u t2 q e a 0kH za nd R一 一 1 .Th e u t ho d t tt lr s i a i e lf ft e r s ls s we ha he u t a on c f tgu ie o he s c me t c o t u t r c m b ne h g s r n h n o ou pe i n wih mi r s r c u e of o i d i h t e gt a d g od t ghne s s ha g r f tgu lf d hi he a i e ie u e lr s i vbr to nd r u t a on c i a i n. Dif r nt fe e mi r t u t r o 4 Cr M o c os r c u e f 0 Ni A h d wo y s f N c r s。 a t t pe o S— u ve s e wie a on i a l c e sng c v s a he s c me t p s nd c tnu ly de r a i ur e , nd t pe i n wou d b alng ov r 1 s r s y l s l e f ii e 0 t e s c c e . SEM r c og a ft a i e s e i ns s we h t nde t a o c v br to o ii ns,f t g e f a t r ph o he f tgu p cme ho d t a ,u r ulr s ni i a i n c nd to ai u c a k i ta e t t e s r a e o he s c me s r c niit d a h u f c ft pe i n .Thef a t r c a s o h u rhi h c c ef tg e r c u e me h nim ft e s pe g y l a i u

40Cr超声表面滚压加工纳米化_王婷

第45卷第5期2009年5月机械工程学报JOURNAL OF MECHANICAL ENGINEERINGVol.45 No.5May 2009DOI:10.3901/JME.2009.05.17740Cr超声表面滚压加工纳米化*王婷1王东坡1刘刚2龚宝明1宋宁霞1(1. 天津大学材料科学与工程学院天津 300072;2. 东北大学材料与冶金学院沈阳 110004 )摘要:采用超声表面滚压(Ultrasonic surface rolling extrusion, USRE)加工方法对调质态40Cr轴进行处理。

通过对处理表层进行微观结构观察发现:该加工方法既可以使表层纳米晶粒细化至3~7 nm,还可以使表面粗糙度水平降至0.05 µm;USRE 样品表面附近区域形成了厚度约为200 µm的流变组织,且晶粒尺寸沿厚度方向呈现梯度分布。

力学性能测试证明:USRE 试件表面显微硬度提高了63 %,表面残余应力最高为– 846 MPa,压缩应力层深度可达1 mm以上。

摩擦磨损对比试验表明:USRE方法能够降低金属表面摩擦因数,提高其抗磨损性能。

关键词:超声表面滚压加工 40Cr 微观结构纳米晶粒力学性能中图分类号:TG132.2 TG113.2240Cr Nano-crystallization by Ultrasonic SurfaceRolling Extrusion ProcessingWANG Ting1 WANG Dongpo1 LIU Gang2 GONG Baoming1 SONG Ningxia1(1. School of Materials Science and Engineering, Tianjin University, Tianjin 300072;2. School of Materials & Metallurgy, Northeastern University, Shenyang 110004)Abstract:Ultrasonic surface rolling extrusion (USRE) processing is applied on quenched and tempered 40Cr. Microstructure observations of USRE specimen surfaces indicate that the processing can both get nano-structured layers, with grain size of 3~7 nm, and reduce the surface roughness to 0.05 µm; plastic flow is formed from top surface to about 200 µm deep with graded distribution of grain size. Tests of mechanical properties show that microhardness of USRE specimen surface is increased by 63%; residual stress at the top surface can reach to –846 MPa and depth of residual stress layer is more than 1 mm. It has been determined by contrast wear test that USRE can reduce friction coefficient and improve the wear-resistant property.Key words:Ultrasonic surface rolling extrusion processing 40Cr Microstructure Nano-crystal Line Mechanical properties0 前言机械零部件和结构广泛地应用在各个工程领域。

金属材料的超声衰减特征及辨识的新方法

金属材料的超声衰减特征及辨识的新方法摘要:利用超声技术研究金属材料的识别方法,类似的成分和热处理温度是相同的,相同的组件,但多个不同金属材料的热处理温度为例,对不同频率的超声波金属材料的衰减系数进行计算与分析,在相同的频率下对超声波光谱采样率稳定性衰减效应的影响,研究金属材料显微组织对超声波的衰减。

结果表明,采样率高,对多个实验光谱衰减更稳定的计算;金属材料和组织超声衰减谱是以金属材料信息文章的微观结构特征密切相关;超声衰减谱相关系数识别金属材料之间使用的金属,对贵重金属以及金属文物等的防伪与辨识提供了一定的参考依据。

关键词:金属材料;超声衰减谱;相关系数;微观组织;防伪;辨识前言金属材料广泛应用于航空航天、医学、原子能、机械制造等领域,但往往质量低劣,仿金属材料进入市场,因为它的硬度、疲劳强度、延伸率、违规和事故,机械性能造成人员伤亡、财产等重大损失,这一现象引起了关注的人。

目前,假冒伪劣产品的国内和国际市场的影响是非常严重的,每年的营业额在假冒伪劣产品约占世界贸易总额的10%,特别是金属材料、贵金属伪影和军事设备等主要应用,需要有一个高分辨率的金属安全识别技术。

超声无损检测技术具有无损、直接、快速、应用范围广等特点,利用这一技术无损评价金属材料已成为研究的热点,提高金属的质量评价水平。

1 实验方法1.1信号采集及实验样品超声波信号采集系统如图1所示。

Olympus5077PR超声波脉冲发射/接收仪发射超声信号的发送与接收集成探针。

声波由样品底部反射,然后由探头接收。

探头频率分别为2.25,3.5,5,7.5,10和20MHz,和水被用作偶联剂。

该dpo5034bTEK示波器在短时间内5000的累积采样平均信号输出,可以更稳定和准确的波形,通过计算机对不同金属材料的声信号输入、编辑和分析信号的相关性是通过使用MATLAB软件计算。

图1超声信号采集系统示意图与1Cr17Ni2不锈钢金属、2Cr13、3Cr13作为实验对象。

超声波衰减系数的测量实验报告

北京交通大学大学物理实验设计性实验报告实验题目超声波衰减系数的测量学院电气工程学院班级学号姓名首次实验时间年月日超声波衰减系数的测量实验方案一、实验任务:超声波在介质中传播,声波衰减与介质的特性和状态有关系,试用超声声速测定仪研究超声波在空气和液体(水)中的衰减系数,并研究超声波的频率与激励电信号波型对超声波在空气和水中的衰减系数的影响。

要求衰减系数测量误差不大于5%。

二、实验要求:1、参阅相关资料,了解超声波换能器种类,特别是压电式超声换能器工作原理。

了解超声波在不同介质中的传播特性。

2、熟悉超声声速测定仪和示波器的使用方法。

3、采用两种频率的正弦波分别测试超声波空气和液体(水)中的衰减系数,并确认数据结果的误差符合设计要求。

4、采用方波或脉冲波再分别测试超声波空气和液体(水)中的衰减系数,并确认数据结果的误差符合设计要求。

三、实验方案:1、物理模型的确立:超声波在损耗介质中的准驻波效应图1.超声波波束在空气中的传播和反射设产生超声波的波源处于坐标系原点O ,入射超声波波束沿坐标系x 轴方向传播,其波动方程为:()0=A exp y i t x ωγ-⎡⎤⎣⎦入 (1) 反射波的波动方程为:()(){}00=exp 2y RA i t x x ωγ+-反 (2) 其中,R 为反射系数,k i γα=-为波的传播系数,α是介质的衰减系数,2k πλ=是波矢。

入射波和反射波在0~0x 区间叠加,其合成波的波动方程为:()(){}()()()(){}0000022000000exp exp 2cos cos 2sin sin 2x x x x i t x x y A i t x RA i t x x e A e kx RA e k x x i A e kx RA e k x x ααωααωγωγ----=-++-⎡⎤⎡⎤⎣⎦⎣⎦⎡⎤⎡⎤=+----⎣⎦⎣⎦O X 0 X(3)合成波各点均作简谐振动,其振幅分布为:()()12002222002Re cos 2x x x x A A e R e k x x ααα---⎡⎤=++-⎣⎦(4) 如果利用超声波接收器作反射面,则超声波接收器收到的合成波振幅为: ()01x A A R e α-=+ (5) 因为超声波发生器和接收器是由同一材料制成,所以有:00A U A U =(6) 其中0U 是信号发生器输出电压数值,U 是示波器显示电压数值。

激光冲击处理40Cr钢及其残余应力场数值模拟

江苏大学硕士学位论文激光冲击处理40Cr钢及其残余应力场数值模拟姓名:郭乃国申请学位级别:硕士专业:材料学指导教师:罗新民20070427的测量研究嗍,他们测得了如图2.2所示的典型激光冲击波压力波形,其实验结果表明约束结构下激光冲击波的压力持续时间为激光脉宽的3~4倍。

这与以前的结果基本一致。

.tooOl§口200300400Hm●“悖)图2.1高斯型激光脉冲与其产生的压力脉冲p∞Fig.2.1Gaussianlaserpulseandresultingpressurepulsel4"图2.2典型激光冲击波压力波形I删lasershockstresswave[601Fig.2.2Typical2.2.2激光冲击波压力估算对于高强激光冲击靶面时所产生的冲击波压力的估算,许多学者都已进行了较为深入的研究,并提出了相应的爆轰波模型,并对其峰值压力进行了分析估算,建立了激光直接辐照靶面时非约束模式下所产生的冲击波压力的分析模氆。

而目前在实验与工程上所使用的激光冲击处理技术大多数是在约束模式下的,为此R.Fabbro等人对约束模型下的冲击波压力求解进行了半理沧的研究【211,建立了如图2.3所示的激光冲击冲击波一维模型,并对冲击波峰值压力进行了估算,该模型作了如下假设:①激光能量均匀分布,整个光斑范围内,材料表面受热均匀;江苏大学硕士学位论文3.3实验结果分析3.3.1显微组织应用HITACHI高压透射H-800电镜观察40Cr钢冲击区表层的显微组织,发现表层显微组织最显著的变化是出现高密度位错。

1.高密度位错图3.4是40Cr钢激光冲击区的胞状位错和高缠结位错的TEM照片。

在不少文献中已报道了激光冲击处理能在金属材料显微组织中产生高密度位错。

例如,7050铝合金经激光冲击处理后,冲击区表层的显微组织中位错密度显著提高【删;GH30合金的激光冲击处理区表层显微组织中会出现大量塞积的位错环以及大量聚集的位错16”;奥氏体不锈钢1Crl8Ni9Ti激光冲击区,即发现了大量的位错,也观察了大量的孪晶【6“。

超声表面滚压加工参数对40Cr表面粗糙度的影响

第42卷 第2期 2009年2月天 津 大 学 学 报 Journal of Tianjin UniversityV ol.42 No.2 Feb. 2009收稿日期:2008-06-06;修回日期:2008-09-12.基金项目:国家自然科学基金资助项目(50875184);教育部新世纪优秀人才计划.作者简介:王 婷(1982— ),女,博士研究生,wangting82@. 通讯作者:王东坡,wangdp@.超声表面滚压加工参数对40Cr 表面粗糙度的影响王 婷1,王东坡1,沈 煜2,龚宝明1,邓彩艳1(1. 天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072;2. 天津大学机械工程学院,天津 300072)摘 要:研究了超声表面滚压加工各种加工参数对供货态40Cr 轴表面粗糙度的影响.采用表面粗糙度分析仪对初始及加工表面进行测定,并使用显微硬度计测量该技术对40Cr 表层沿深度方向的硬化作用.试验结果表明:超声表面滚压加工技术能显著降低车削的加工痕迹,改善金属材料的表面质量;各工艺参数对试样表面粗糙度均有一定影响,并产生不同程度的表层硬化作用;并且给出了各工艺参数的合理范围,试样的表面粗糙度值可降低至0.2µm 以下. 关键词:超声表面滚压加工;加工参数;40Cr ;表面粗糙度;表层硬化中图分类号:TG306 文献标志码:A 文章编号:0493-2137(2009)02-0168-05Effect of Ultrasonic Surface Rolling Processing Parameterson 40Cr Surface RoughnessWANG Ting 1,WANG Dong-po 1,SHEN Yu 2,GONG Bao-ming 1,DENG Cai-yan 1(1. Tianjin Key Laboratory of Advanced Joining Technology, School of Materials Science and Engineering ,Tianjin Uni-versity ,Tianjin 300072,China ;2. School of Mechanical Engineering, Tianjin University, Tianjin 300072, China ) Abstract :Ultrasonic surface rolling processing (USRP )was used on supplied 40Cr shaft to investigate the effect of process-ing parameters on surface roughness. Surface roughness tester was applied on both original and processed surfaces ;microhardness tester was used to discuss the hardening effect of USRP on 40Cr along depth. The test results indicate that USRP can considerably reduce the processing trace and improve the surface quality of metal materials ;various parameters result in different surface roughness and hardened layers; reasonable parameter ranges are given ,and the surface roughness can be reduced to 0.2µm and even smaller.Keywords :ultrasonic surface rolling processing (USRP );processing parameter ;40Cr ;surface roughness ;hardened layer机械结构和零部件广泛应用在压力容器、车辆、桥梁、海洋工程、航空航天、电力和冶金等重要领域.其机械加工的表面质量对工件的使用性能有很大影响[1-4]:①对耐磨性的影响.表面粗糙度对摩擦副的初期磨损影响很大,但并不是粗糙度越小越耐磨.在一定工作条件下,摩擦副表面总是存在一个最佳的参数值,约为0.32~1.25µm .②对疲劳强度的影响.在交变载荷的作用下,工件表面的凹凸不平和缺陷容易引起应力集中而产生疲劳裂纹,导致疲劳破坏.对于一些承受交变载荷的重要零件,如曲轴的曲拐与轴颈交界处,要进行光整加工,以减小其表面粗糙度,提高疲劳强度.③对耐腐蚀性的影响.工件表面越粗糙,越容易积聚腐蚀性物质;凹谷越深,渗透与腐蚀作用越强烈.因此,减小零件表面粗糙度值,可以提高零件的耐腐蚀性能.④对配合性质的影响.粗糙的配合表面,会在配合件磨损后增大配合间隙,改变配合性质,降低配合精度和刚度,影响运行的平稳性和可靠性.因此对有配合要求的表面,必须限定较小的表面粗糙度参数值.此外,对于液压缸和滑阀,较大的表面粗糙度值会影响密封性;对于工作时滑动的零件,恰当的表面粗糙度值能提高运动的灵活性,减少发热和功率损失2009年2月王 婷等:超声表面滚压加工参数对40Cr表面粗糙度的影响169等.可见,提高加工表面质量,对保证结构和零部件的使用性能、提高其使用寿命是至关重要的.超声辅助加工技术是伴随超声学的发展而逐渐发展起来的新型加工技术[5-7].超声表面滚压加工(ultrasonic surface rolling processing, USRP)方法是新近提出的一种超声辅助表面改性方法,与传统的压光工艺比较,该方法具有弹性压力小、摩擦力小、表面粗糙度R a值进一步降低、表面硬度显著提高以及表面耐磨性增加等优点,因而受到越来越多科研人员的关注和青睐.对于一种新的加工技术,研究人员更关注材料通过该技术能得到的优良性能,而对于工艺参数的选择及其对加工质量的影响却少有涉及[8-10].超声表面滚压加工技术中,主轴转速、轴向进给、加工次数、静压力和振幅等加工参数的选择直接决定了最终的表面状态.笔者以常用轴类材料供货态40Cr轴为例,研究USRP加工参数对表面粗糙度的影响.1 超声表面滚压加工装置及其原理1.1 超声表面滚压加工装置工作示意如图1所示.该装置由数字超声波发生器和USRP执行机构两部分组成.其中执行机构包括换能器、变幅杆和工作头3部分.执行机构所施加静压力可由安装在底部的强力弹簧提供,也可通过空压机输出的压缩空气提供.此外,当压缩空气经过在执行机构内预先设计的通道时,对换能器也起到良好的冷却作用.加工系统输出的中心振动频率为20 kHz;输出振幅范围为0~25µm.1―被加工试件;2―滚动加工头;3―变幅杆;4―磁滞伸缩或压电陶瓷换能器;5―执行机构所施加静压力;6―超声波电源图1超声表面滚压加工装置工作示意Fig.1Working sketch of USRP device 1.2 超声表面滚压加工原理通过加工工作头沿工件表面法线方向施加一定幅度的超声频机械振动,在一定进给条件下,工作头将静压力和超声频振动传递到旋转的机械零部件表面(见图2),产生冲挤作用而使金属材料产生大幅度弹塑性变形.加工后,工件表面产生一定的弹性恢复,所产生的塑性流动将工件表面原有的微观波峰压平,使其填充到波谷位置,从而大大降低表面粗糙度R a,提高其表面的综合性能指标[11].图2超声表面滚压加工原理Fig.2Principle of USRP超声振动本身具有减磨的作用.将加工头设计为可滚动的球体,一方面利用滚动摩擦阻力和损耗均远小于滑动摩擦的优点,另一方面由于球体的滚动使得磨损部位不断更换,保证了工作头的表面质量,从而提高其使用寿命.加工实践表明:采用滚动摩擦的USRP方法与采用滑动摩擦的超声表面挤压加工或超声冷锻加工技术相比[12-13],在大幅度提高静压力和超声振幅的前提下,仍然具有足够的使用寿命,并且能够获得更为理想的表面质量.2 试验方法及条件2.1 试验材料及尺寸选用直径为60mm的供货状态40Cr轴,其化学成分及力学性能见表1和表2.经车削后轴的表140Cr化学成分Tab.1Chemical constitution of 40Cr %化学成分质量分数ωC 0.37~0.45Si 0.17~0.37Mn 0.50~0.80Cr 0.80~1.10S 0.01P 0.021Ni 0.12Cu 0.15170 天 津 大 学 学 报 第 42卷 第 2期表2 40Cr 力学性能Tab.2 Mechanical properties of 40Cr屈服强度 σs /MPa 抗拉强度 σb /MPa 断后伸长率δ/%硬度/HV785 980 9 213 表面粗糙度为3.2µm .2.2 试验条件试验在数控车床上进行.滚动加工头统一采用直径为10mm 的硬质合金球,且整个加工过程采用冷却液冷却并润滑.使用2201型表面粗糙度检查记录仪对各组加工表面进行粗糙度测定.采用MHV2000显微硬度测量仪分别对40Cr 轴几种典型加工参数的加工样品和原始样品表面及表面以下一定深度范围的硬度值进行测量(施加载荷为10g ,加载10s ).3 试验结果与讨论3.1 工艺参数的选择对表面粗糙度的影响3.1.1 主轴转速与轴向进给对表面粗糙度的影响对40Cr 轴进行USRP 处理,作用力为200N ,振幅为8µm ,加工次数为3次,不同主轴转速和轴向进给量所对应的表面粗糙度值绘于图3中.图3 主轴转速与轴向进给对表面粗糙度的影响Fig.3 Effects of spindle speed and axial feed on surfaceroughness由图3可知,在USRP 处理过程中,当主轴转速相同时,进给量越低,经处理的金属表面的粗糙度值越小;而当进给量相同时,主轴转速越低,则经处理的金属表面质量越好.其原因为:较低的主轴转速可以保证工件表面在圆周方向上被均匀加工,过高的主轴转速虽然可以提高圆周方向的被加工频率,但会造成周向表面上有被多次加工点和未被加工点共存的跳跃性现象;同样,轴向进给的大小决定了工件表面在轴向上被加工的连续程度,过高的轴向进给会造成工件表面出现螺旋状加工痕迹.因此在对金属回转类机械零件进行USRP 处理过程中,主轴转速越低、进给量越小时,经处理的金属表面粗糙度越低.但是过低的主轴转速会造成机床工作不平稳,过低的轴向进给会降低加工处理效率,因此在实际加工中要综合考虑以选取适当的参数.图4为该组试验中表面质量较好的3段材料表面质量照片.(a)120r/min,10mm/min (b)337r/min,10mm/min (c)120r/min,20mm/min图4 试样表面照片Fig.4 Pictures of sample surfaces3.1.2 加工次数对表面粗糙度的影响对40Cr 轴进行USRP 处理,主轴转速为337r/min ,进给量为50mm/min ,作用力为200N ,振幅为8µm ,不同加工次数所对应的表面粗糙度值绘于图5中.图5 加工次数对表面粗糙度的影响Fig.5 Effect of repeated working times on surface roughness从图5中可以看出,当USRP 的其他工艺参数固定时,随着加工次数的增加,经处理后的金属表面粗糙度值先下降后升高.该现象说明在一定范围内适当增加处理次数能有效降低表面粗糙度值,这是因为往复加工能够在一定程度上弥补上一次加工所出现的遗漏,使加工表面更加均匀一致;但处理次数的增加会大幅延长单个试件的加工时间,降低生产效率,且过度加工也会对加工表面造成损伤.图6为加工15次时材料的表面状况,由图6可见材料表面已经被严重冲挤破碎,并产生片状剥离.2009年 2月 王 婷等:超声表面滚压加工参数对 40Cr 表面粗糙度的影响 171图6 加工15次试样表面照片Fig.6 Surface picture of sample processed 15 times3.1.3 静压力对表面粗糙度的影响对40Cr 轴进行USRP 处理,主轴转速为337 r/min ,进给量为50mm/min ,振幅为8µm ,加工3次,不同静压力所对应的表面粗糙度值绘于图7中.图7 静压力对表面粗糙度的影响Fig.7 Effect of static pressure on surface roughness由于超声振动的脉冲挤压作用,冷却润滑液直接进入挤压“禁区”,工作头与工件表面之间的摩擦力降低到普通压光时的1/3~1/10,温度也显著下降,冷作硬化进一步加强,从而使得在达到同样表面质量的条件下,USRP 处理的静压力比普通压光所需要的静压力小很多.由图7可见,当静压力较小时,适当增大静压力能够显著改善被加工材料的表面质量;当静压力过大(600N )时,材料表面会被冲挤出周向细纹(见图8).这是由于USRP 的超声振动部分不仅能够冲击材料表面、产生硬化及引入压缩残余应力,而且有明显的减磨作用,对于一定的振幅,当静压力过大时,减磨作用减弱,静态的挤压力便会对材料表面造成损伤.另外,过大的静压力会加重USRP 加工系统的负图8 静压力600 N 时试样表面照片Fig.8 Surface picture of sample with 600 N static pressure载,使冲挤过程变得极不平稳,从而影响表面加工质量.3.1.4 振幅对表面粗糙度的影响 对40Cr 轴进行USRP 处理,主轴转速为337 r/min ,进给量为50mm/min ,静压力为200N ,加工3次,不同振幅所对应的表面粗糙度值绘于图9中.由图9可以看出,振幅与加工次数和静压力对表面粗糙度的影响趋势相似,并不是单调函数.当振幅较小时,适当增大振幅能够得到较为理想的表面质量,但过大的振幅意味着对表面的过度冲击,反而会增大表面粗糙度值.图10是振幅为15µm 时的表面照片,照片上清晰可见由冲击头过度冲击而形成的轴向波纹,它与由静压力过大而造成的周向挤压纹具有明显区别.图9 振幅对表面粗糙度的影响Fig.9Effect of vibration amplitude on surface roughness图10 振幅15 µm 时试样表面照片Fig.10 Surface picture of sample with 15 µm vibrationamplitude3.2 超声表面滚压加工对试件表层的硬化作用材料表层硬化可以提高材料的耐磨和耐腐蚀等性能[12-13].选取几种典型加工参数的USRP 试样和原始试样分别测试其表面及表面以下一定深度范围内的硬度值.同一深度层测试3个数据点,将其平均值绘于图11中.可以看出,与车削表面相比,USRP 能够产生有效的表层硬化作用,而且大的加工参数可以增大表面的硬化程度并提高硬化层深度,但同时较大的加工参数也会对其表面质量产生不同程度的负面影响.172天津大学学报第42卷 第2期图11不同加工参数的表层硬化Fig.11Hardened layers for different processingparameters4 结 论(1)研究了超声表面滚压加工各工艺参数(主轴转速、轴向进给、加工次数、静压力及振幅)对试样表面粗糙度的影响规律,并给出几种典型加工参数的表层硬化效果图.如果工艺参数选择适当,试样的表面粗糙度值可降低至0.2µm以下.(2)通过试验得出了超声表面滚压加工处理供货态40Cr轴各工艺参数的合理范围:主轴转速为100~400r/min;进给量为5~50mm/min;振幅为6~12µm;加工次数为1~6;静压力为100~400N.参考文献:[1]Chen Lu. Study on prediction of surface quality in ma-chining process[J]. Journal of Materials ProcessingTechnology,2008,205(1/2/3):439-450.[2]刘学军. 基于零件使用性能的表面质量决策分析[J].机械研究与应用,2007,20(5):38-39.Liu Xuejun. Decision analysis of the surface qualitybased on service performance of the parts[J]. Mechani-cal Research and Application,2007,20(5):38-39(inChinese).[3]El-Axi M H,El-Khabeery M M. Influence of orthogonal burnishing parameters on surface characteristics for vari-ous materials[J]. Journal of Materials ProcessingTechnology,2003,132(1/2/3): 82-89.[4]韩立发,屈盛官,夏 伟. 滚挤压加工对颗粒增强金属基复合材料表面粗糙度的影响[J]. 机床与液压,2007,35(6):19-21.Han Lifa,Qu Shengguan,Xia Wei. Influence of burnish-ing process on surface roughness of particulate-reinforced metal matrix composites[J]. Machine Tooland Hydraulics,2007,35(6):19-21(in Chinese). [5]Hsu C Y,Lin Y Y,Lee W S,et al. Machining character-istics of Inconel 718 using ultrasonic and high tempera-ture-aided cutting[J]. Journal of Materials ProcessingTechnology,2008,198(1/2/3):359-365.[6]Nath C,Rahman M,Andrew S S K. A study on ultrasonic vibration cutting of low alloy steel[J]. Journal of Mate-rials Processing Technology,2007,192/193:159-165. [7]吕光义,朱有利,李 礼,等. 超声深滚对TC4钛合金表面形貌和表面粗糙度的影响[J]. 中国表面工程,2007,20(4):38-41.Lü Guangyi,Zhu Youli,Li Li,et al. The effect of ultra-sonic deep rolling(UDR)on surface topography and sur-face roughness of TC4 titanium alloy[J]. China Sur-face Engineering,2007,20(4):38-41(in Chinese). [8]Wei Yinghui,Liu Baosheng,Hou Lifeng,et al. Charac-terization and properties of nanocrystalline surface layerin Mg alloy induced by surface mechanical attrition treat-ment[J]. Journal of Alloys and Compounds,2008,452(2):336-342.[9]Suh Chang-Min,Song Gil-Ho,Suh Min-Soo,et al. Fa-tigue and mechanical characteristics of nano-structuredtool steel by ultrasonic cold forging technology[J]. Ma-terials Science and Engineering A,2007,443(1/2):101-106.[10]Mordyuk B N,Milman Y V,Iefimov M O,et al. Charac-terization of ultrasonically peened and laser-shock peenedsurface layers of AISI 321 stainless steel[J]. Surfaceand Coatings Technology,2008, 202(19):4875-4883. [11]曹凤国. 超声加工技术[M]. 北京:化学工业出版社,2005.Cao Fengguo. Ultrasonic Process Technology[M]. Bei-jing:Chemical Industry Press,2005(in Chinese). [12]王东坡,宋宁霞,王 婷,等. 纳米化处理超声金属表面[J]. 天津大学学报, 2007, 40(2):228-233.Wang Dongpo,Song Ningxia,Wang Ting,et al. Metalsurface nanocrystallization by ultrasonic processing[J].Journal of Tianjin University,2007,40(2):228-233 (inChinese).[13]Yan Weilin,Fang Liang,Sun Kun. Effect of surface work hardening on wear behavior of Hadfield steel[J].Materials Science and Engineering A,2007,460/461(15):542-549.。

医用超声组织鉴别——活体组织衰减系数测定应用程序

医用超声组织鉴别——活体组织衰减系数测定应用程序胡思超;李纪元;何晶;顾丽华

【期刊名称】《北京生物医学工程》

【年(卷),期】1991(10)1

【摘要】超声组织鉴别是目前超声医学诊断的重要发展方向,它利用超声波在人体内传播过程中所获得的信息来确定活体组织的组织类型,从而将超声医学的诊断能力提高到新的层次.本系统自超声发射接收设备中取得测定区活体组织的散射信号,以过零点计数法取得信号频谱移动从而算得该区组织衰减系数.整个测试系统通过6522并行接口与Apple主机相联.应用软件建立在DOS操作系统上,主程序由BASIC语言编制,有关数据采集及予处理的子程序以汇编语言实现以提高处理速度.设有对话式及全面自动两种检测方式,测试结果可由图形及统计处理数据等形式输出.经体模(Phantom)试验后,该系统已投入临床试验.

【总页数】5页(P26-30)

【关键词】组织鉴别;衰减系数法;超声

【作者】胡思超;李纪元;何晶;顾丽华

【作者单位】北京市肿瘤防治研究所仪器研究室

【正文语种】中文

【中图分类】R445.1

【相关文献】

1.微波热疗组织超声衰减系数的温度相关性研究 [J], 吴薇薇;任稆平;吴水才

2.40Cr棒材不同显微组织的超声波衰减系数分析比较法 [J], 林莉;李喜孟;张俊善

3.医用超声组织鉴别:活体组织... [J], 胡思超;李纪元

4.超声造影、声触诊组织成像及声触诊组织量化鉴别乳腺不典型病灶良恶性的价值[J], 吕志红;韩鄂辉;洪玮;胡智安;黄娅娟;沈荣;王君芳

5.40Cr钢显微组织与超声波衰减系数相关性研究 [J], 林莉;李喜孟;张俊善

因版权原因,仅展示原文概要,查看原文内容请购买。

超声波衰减特性的研究实验方案

三、实验内容 1.测量钢和铝中纵波的衰减 1)利用耦合剂将直探头与钢试块耦合,使超声波分析测试仪显示声波的各次回波 2)调节增益及显示范围,得到较为理想的回波信号 3)分别记录第一、二、三、四次回波的幅值,即为相应的相对声强级 4)利用试块上的校孔可以得到更多的不同距离,测量相应的回波幅值

5)利用铝试块重复上述实验步骤 6)利用逐差法处理所记录的数据,通过拟合,验证式 2 中声强级与传播距离的关系,求出直 线斜率的绝对值,即为衰减系数

2. 测量钢和铝中横波的衰减 1)利用耦合剂将斜探头与钢试块耦合,使超声波分析测试仪显示声波的各次回波,并调节得 到较为理想的回波信号 2)分别记录由试块上不同小孔反射产生回波的幅值,即为相应的相对声强级 3)利用铝试块重复上述实验步骤

3.(选做)测量水中声波的衰减 (实验方案与前两个实验类似, 但由于没有实际测量过超声波在水中的反射回波, 难以判断 利用 Css-1 型超声波扫描成像仪测量其幅度时是否能明显测量出其衰减幅度或是否由于衰减 幅度过大而无法满足多组测量的要求,故将此实验暂定为选做。 )

I d Ie ad

(1)

式中 I 表示入射初始声强, I d 表示深入介质 d 处的声强, a 为衰减系数,与波的频率及介 质性质有关。分别用 LId 和 LI 表示开始入射和深入介质 d 处的声强级,则有:

LId LI a0 d

(2)

式中 LI 单位取 dB, a0 亦称衰减系数,与式 1 中 a 作用类似。 利用 Css-1 型超声波扫描成像仪,可以直接在示波界面上得到超声波的相对声强级。

测量钢和铝中纵波的衰减1利用耦合剂将直探头与钢试块耦合使超声波分析测试仪显示声波的各次回波2调节增益及显示范围得到较为理想的回波信号3分别记录第一二三四次回波的幅值即为相应的相对声强级4利用试块上的校孔可以得到更多的不同距离测量相应的回波幅值5利用铝试块重复上述实验步骤6利用逐差法处理所记录的数据通过拟合验证式2中声强级与传播距离的关系求出直线斜率的绝对值即为衰减系数测量钢和铝中横波的衰减1利用耦合剂将斜探头与钢试块耦合使超声波分析测试仪显示声波的各次回波并调节得到较为理想的回波信号2分别记录由试块上不同小孔反射产生回波的幅值即为相应的相对声强级3利用铝试块重复上述实验步骤3

大型40Cr锻钢件超声检测缺陷性质及原因分析

大型40Cr锻钢件超声检测缺陷性质及原因分析

胡寒婷;王明飞;陈远博;牛铭越;刘祥瑞;王博

【期刊名称】《大型铸锻件》

【年(卷),期】2024()3

【摘要】采用宏观分析、扫描电镜及能谱分析、金相检验、化学分析等方法对23 t粗加工毛坯超声检测缺陷进行分析,判定该大型锻钢件缺陷为白点,且在白点发裂处存在夹杂物和偏析现象,并提出相应预防措施。

【总页数】4页(P57-60)

【作者】胡寒婷;王明飞;陈远博;牛铭越;刘祥瑞;王博

【作者单位】中信重工机械股份有限公司

【正文语种】中文

【中图分类】TG115.28*5

【相关文献】

1.锻钢件中白点缺陷的超声波检测

2.修造船锻钢件超声波探伤中缺陷对底波影响的探讨

3.修造船锻钢件超声波探伤中缺陷对底波影响的探讨

4.锻钢件超声检测标准对比分析

5.42CrMo锻轴超声检测缺陷形成原因分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引证文献(4条)

1.马世伟.袁康 SUS306不锈钢热疲劳损伤的超声无损评价[期刊论文]-声学技术 2008(02) 2.张洪达.马世伟 Cr-Mo钢平均晶粒尺寸的超声无损评价[期刊论文]-上海大学学报(自然科学版) 2006(02)

一定的负荷以保证探头与试样接触的稳定性。由于

探头与试样呈近似线接触状态,超声波在试样横截

·159·

——.

整型董!!!里!壁堑至囤垦丝望堡塑塑主鎏室壅墨塑坌堑出墼鎏

渡探头—、

2kE

L试样 机油—乒

厂\弋 ∥ /

v型糟

图1从棒材圆柱面测定衰减系数时声波的扩散情况 (a)哑棒试样直径方向上声波的扩散

(b)厚度为试样直径的板中声波的扩散

na一(肼/扩) 卜一波长Ⅱ——探头半径

(上接第161页) 么超声波散射的程度自然不同。

3展望

随着无损检测技术的发展,对材料内部结构及 性能进行无损评价的重要性也越来越为人们所认 识。本实验中,探头可环绕试样表面多次测量,且声 束所涉及的范围也较大,测量结果具有统计意义。 这无疑是一个用宏观量表征材料微观组织变化的有 效途径。作者相信,如果无损检测工作者能在a测 试方法的改迸及具有复杂组织的材料的超声衰减机 理方面作更深入的研究,取得更为有价值的结果,必 将进一步推动超声无损评价技术的发展。

析与比较。

关键词:棒材;超声检验;衰减系数;显微组织

中圈分类号:TGll5.28+5

文献标识码:A

文章箱号:1000-6656(2001104—0159-03

ANALYSISOFAN40DCrCOCMYPLDA田RIlSEORNS、OF)lI唧IID瓜ItFAFSEORNEINCTAMTITCERNOUSA琢THI)枷N 0瓜0EEFSF玎C玎孤哪

相似文献(10条)

1.期刊论文 卢超.张维.彭应秋.李坚 高温合金小直径棒材超声检测信号的余弦变换分析及识别 -无损检测

2003,25(3)

将离散余弦变换(DCT)用于直径为φ26mm的变形高温合金棒材超声检测信号的特征分析.提取缺陷回波的离散余弦变换幅度谱作为特征矢量,并对提取 的特征利用人工神经网络进行训练和分类.实验和距离可分性测度计算结果表明,与离散傅里叶变换提取的谱类别特征相比,离散余弦变换使缺陷信号的谱 类别特征有明显增强.

Keywmxls:Cylinder;Ultrasonic inspection;Attenuation coefficient;Mierostructure

材料中超声波衰减量的测定,对了解其物理性 质是一种行之有效的手段,尤其是材料中异常组织 的产生、基体组织的变化与疲劳等。有资料表明[I], 当某些工程金属材料的组织结构不同或发生变化 时,其超声波的衰减及随频率的变化往往有一定的 规律性。该规律性对进一步建立用超声波衰减表征 材料组织结构的评价技术具有重要意义。

收稿日期:2000-09—04

万方数据

统确定后,实际测得的衰减系数a应包括材质本身

的衰减M、声束的扩散损失L、反射损失R以及耦

合损失c四部分。用公式可表示为

口=M+L+R+C

(1)

利用公式(1),可以进行以下两方面的研究,即

①口,L,R及C均可测定时,依照口一(L+R+c)一 M来计算材料本身的衰减。②当不同材质之间L,

面内指向性显著变差,可视同为一细长矩形探头与

试样接触的情况口]。

可以证明,超声波在圆棒试样中的声束路径相

当于厚度为该试样直径的厚板(图lb)中的声束路

径。通过底波高度的测量,可以计算出圆棒试样在

直径方向上的衰减系数。,即

R

d=—2—01』9蚩 2百一i—(L—+R~)

(2)

‘l/

式中B1——第一次底波高度 Bz——第二次底波高度

R,c的差值非常小时,可以忽略其影响,从而直接

利用a对不同材料的M进行相对比较。本文利用

后者对显微组织不同的40Cr钢试样进行了研究。

1.2测试方法

对于无缺陷的圆柱形试样,能够由超声波探头

与圆柱面接触得到的多次底面回波求出径向的衰减

系数口12J。

图1a为圆棒试样直径方向上声波的扩散情况

示意图。将超声波探头放在试样的圆柱面上,施以

表1 40Cr试样的热处理工艺及组织结构

图2试样及探头的放置示意图 台,将试样放置在V型槽中(图2),探头夹在钢套 上,以消除人为因素的影响。 2.3影响因素分析

在公式(1)中,影响口测试结果的因素主要有 D,L及尺,此外,z(图3中探头中心与试样端面之间 的距离)及C也对a有影响。

图3从圆棒的圆柱面测定衰减时端面的影响 2.3.1试样直径D

L矾Li.LI Xi-meng.丑IANG Jm-shan IDalian University of Technology.Dalian 116023.China)

Ahstrm-t:The measuring method of the ultrasonic attenuation coefficients of cylinders wB.s analyzed.Moreover the ultrasonic attenuations which were not l-e¥uhed from materials were studied under given eonditions,The ultra sonic attenuation odefficients of 40Cr cylinders with different micro,structures were analyzed and compared.

第23卷第4期 2 0 01年4月

无损检测

NDT

V01.23 No.4 Apt. 2001

棒材不同显微组织的超声波 衰减系数分析扛匕较法

林莉。李喜孟。张俊善 (大连理工大学材料工程系,大连116023)

摘要:分析从棒材圆柱面测定超声波衰减系数的方法,讨论在既定测试条件下,所测参量中

非材质本身造成的声能损失情况,并对40Cr钢不同显微组织试样中的超声波衰减系数进行了分

D一试样直径,cm

2实验及分析

2.1试样制备 在同一根40Cr棒材上截取九块试样,均匀分为

三组。试样尺寸均为直径D=50土0.5mm,长度L0 =65土0.5mm,试样表面粗糙度兄一1.2~1.8pm。

为了得到统一的原始组织,先对所有试样进行 了正火处理,然后再分别进行其它热处理。各组试 样的热处理工艺规范及获得的组织结构见表1。

·】69·

40Cr棒材不同显微组织的超声波衰减系数分析比较法

作者: 作者单位: 刊名:

英文刊名: 年,卷(期): 引用次数:

林莉, 李喜孟, 张俊善 大连理工大学材料工程系,

无损检测 NONDESTRUCTIVE TESTING 2001,23(4akis EP Physical acoustics and microstructure of iron alloy 1984(1) 2.日本学术振兴会制钢第19委员会.李靖 超声探伤法 1981 3.木村 丸棒の超音波减衰定數の底面工コ一にょる測定法 1964(6) 4.蒋危平.方京 超声检测学 1991 5.Papadakis EP Rayleigh and stochastic scattering of ultrasonic waves in steel 1963(2)

2.期刊论文 史亦韦.梁菁 小直径棒材超声波双探头法探伤参数对结果的影响 -金属学报2002,38(z1)

小直径钛合金棒材的超声波检验,常采用双探头水浸聚焦法.本文对双探头的各可变参数进行了计算与分析,在含人工模拟缺陷的试样上,进行了探伤 参数变化对模拟缺陷检测灵敏度和检测信噪比变化的实验,并对各检测参数对结果的影响进行了分析.结果表明,距离-波幅曲线随参数的变化规律符合计 算结果.水距较小时,检测灵敏度与信噪比较好.

5.会议论文 刘卓然 超声探测渗碳轴承钢G20CrNi2MoA棒材缺陷伤波的判别 1990

6.会议论文 刘征 冷拉棒材涡流-超声综合检测 1991

7.会议论文 高林 适用于小规格棒材的小型斜探头制作与测试 1991

8.会议论文 孙京泰 棒材管材全液浸式超声波探伤机的使用及可靠性保证 1991

9.期刊论文 史亦韦 国内外钛合金棒材超声波检验标准分析 -材料工程2002(6)

在过去20年内,中国建立起多项有关钛合金材料的标准与规范,其中包括超声检验的标准与规范.本研究对美国、英国等国的多份标准与国内标准进行 了对比分析,了解各国在钛合金超声检验验收标准与钛合金棒材检测方法上的异同与特点,为今后钛合金超声检验标准的制、修订提供参考.

10.会议论文 郭志德.殷跃军 GH118合金超声波探伤“杂波”的实质及消除办法 1985

众所周知,在进行声波衰减测定时,必须根据研 究目的选用适当的测定方法。在对材质的差异或变 化进行研究时,衰减系数的绝对值并不特别重要,重 要的是其相对值。本文讨论从棒材圆柱面测定超声 波衰减系数的原理,利用该原理对显微组织不同的 40Cr钢试样的超声波衰减情况进行了分析比较。

1测试原理及方法

1.1测试原理 研究超声波在材料中的衰减时发现,当检测系

3.会议论文 史亦韦.梁菁 小直径棒材超声波双探头法探伤参数对结果的影响 2002

小直径钛合金棒材的超声波检验,常采用双探头水浸聚焦法.本文对双探头的各可变参数进行了计算与分析,在含人工模拟缺陷的试样上,进行了探伤 参数变化对模拟缺陷检测灵敏度和检测信噪比变化的实验,并对各检测参数对结果的影响进行了分析.结果表明,距离-波幅曲线随参数的变化规律符合计 算结果.水距较小时,检测灵敏度与信噪比较好.

该文针对GH118合金棒材的超声波探伤中出现的“杂波”问题进行了研究,指出“杂波”乃是合金中一次r'相呈条带状不均匀分布引起的,并非缺陷 波,但此“杂波”在我公司现有探伤手段中与缺陷波区分不开,给检验带来困难。为解决此问题,进行了一系列消除“杂波”的试验,终于用1170℃扩 散处理方法,基本消除了带状组织,“杂波”也随之消除。(本刊录)