汽车转向管柱总成设计规范

方向管柱入门

b)与转向系统的联接装备

● ● ●

方向盘 中间轴或转向器 换档杆

●变速箱的拉绳 ●电线的支承

1.2

方向管柱的种类

1.2.1 整体式

整体式转向管柱是GM的传统转向管柱,始于60年代中期,曾成功地销售给Chrysler。 这种管柱是圆形的,很多功能的实现都建立在同心运动上,钥匙柱体安装在壳体的右侧。 1.2.2 组合式 组合式管柱对装配、维修更加通用,因为它的开关和锁柱是安装在管柱的上壳体上的, GM的组合式管柱通常称CSS(Corporate Set Strategy通用的战略)。 1.3 调节装置 可以调整管柱的上部,使方向盘垂直运动,使驾驶员进出方便,操作更合适。 1.3.2 Rake(倾斜调节) 使管柱绕下支点摆动,改变管柱的角度,Rake机构相对简单一些,制造方便一些。 1.3.3 摇头与可伸缩调整 除了头部可调外,沿轴线可伸缩,调节装置有手动,也有电动。 1.3.4 标准管柱 安装后不能调整,管柱保持在固定的位置。 1.3.5 变速机构

四、设计性能的规范 4.1 政府法规

●1996年成立了NTSA(the

National Traffic Safety Agency)和NHSA(the National

Highway Safety Administration)

●最大的胸部载荷1000磅,分布在30平方英寸的接触面积上 ●有两个标准(FMVSS)

■ ■ ■ ■

3.3 3.4

导线不能紧靠锋利金属边,自由长度大约为30mm

●管柱的上、下碰撞可能会剪断塑料连接,应避免这种碰撞 ●管柱的支架在安装时不得变形 ●安装不小心支架会使管柱加上载荷 ●如果约束线圈上的防转动装置原先移动过就不要使用此管柱总成 ●在运输和安装中,可膨胀约束线圈必须没有变形或破裂 ●管柱在操纵期间必须是安全的 ●管柱的运输必须用支架,防止变形损坏 ●固定方向盘的螺母必须达到指定的力矩 ●不要用开关杆、导线提取管柱 ●避免对开关杆、喇叭按钮超载

乘用车转向管柱及传动轴总成技术浅述

乘用车转向管柱及传动轴总成技术浅述摘要本文主要介绍了转向管柱的伸缩结构、倾角锁紧机构、吸能功能、倾角调节功能。

关键词转向管柱;转向轴组成;套管组成转向管柱是连接方向盘和转向器的传动元件,是汽车转向系统的核心部件。

主要用于控制汽车行进方向、传递扭矩、吸收汽车撞击时的能量。

1 性能要求转向管柱除具备上述基本功能外,还具有可调节方向盘的位置和防撞击并吸收部分有害撞击能量的功能,以起到适应驾驶员的操作习惯,并在汽车车发生正面碰撞时,能随汽车变形区域沿车体纵向同步阻尼收缩,使方向盘不向汽车乘员空间发生位移,避免侵入乘员空间,吸收部分撞击能量,降低驾乘人员受伤害的程度,使安全气囊有打开空间的作用。

管柱总成还具有一定的刚度,以保证车辆在正常行驶时驾驶人员有和使用原型转向管柱相同的“路感”。

要达到上述要求,一般乘用车转向管柱在方案设计时应达到下述性能:(1)管柱应能可靠地支撑、固定方向盘,有效传递驾驶人员通过方向盘施加的扭矩驱动方向机工作,以起到控制汽车行驶方向的作用。

(2)管柱自身摩擦扭矩值应在汽车行业规定的范围内。

(3)管柱方向盘端的位置,应能轻松地在一定范围内前后调节,调节结束后,应能方便、快速、有效地锁定管柱,使其不得有丝毫松动。

(4)管柱安装位置处于车体变形区,当车体变形,安装位置产生位移时,为使管柱不随变形车体发生位移,应有脱开装置使管柱和车体分离。

2 方案设计鉴于上述分析,一般乘用车转向管柱总成方案设计如图 1 所示,主要由上转向轴组成、套管组成、倾角锁紧机构、中间轴组成、上支架组成、下支架组成和传动轴组成七部分组成。

转向轴组成通过花键+锥面配合结构与方向盘连接,转向轴可以传递扭矩(转向启动力矩小于0.3Nm),其上焊接的方向锁套还担负锁车功能;中间轴组成设计成花键轴和花键套滑动配合结构,中间轴组成上还装有轴承架,轴承架与车身前围板连接;传动轴组成通过万向节叉上的花键与转向机连接。

套管组成是连接轴系与车体的纽带,套管组成主体是由套管(内部铆轴承)与两个冲压件焊接组成,内部通过轴承与轴系连接,外部安装有上、下支架组成。

QBJC-CP-000-2008-轿车转向管柱技术条件

上海精粹机电科技有限公司企业标准QB/JC-CP-0 -2008转向管柱技术条件(试行)2008-XX-XX发布 2008-XX-XX 实施上海精粹机电科技有限公司发布前言本标准规定了上海精粹机电科技有限公司轿车吸能式转向管柱的企业标准,为保证产品质量特制订此标准.国家标准、行业标准已有明确规定且适合于本产品的,直接引用作为本标准的内容。

本标准按照GB/T1.3-1997《标准化工作导则第1单元:标准的起草与表述规则第3部分:产品标准编写规定》和GB/T1.1-2000《标准化导则第1部分:标准的结构和编写规则》的要求编写,是在满足市场需求和产品性能的实际情况下制定的。

本企业标准由范围、规范性引用文件、试验条件、试验方法、检验和试验规则、标志、包装、运输及贮存等部分组成。

本标准由上海精粹机电科技有限公司提出。

本标准由研发部底盘科负责起草。

本标准由研发部情报资料科归口。

本标准主要起草人:本标准校对人:本标准标准化审查人:本标准审核人:本标准批准人:转向管柱技术条件1、主题内容与适用范围本标准规定了汽车转向管柱总成的技术要求、试验方法、检验和试验规则、标识、包装、运输、储存及质量保证。

本标准适用于长丰汽车科技轿车转向管柱。

2、引用标准GB/T13384-1992 机电产品包装通用技术条件QC/T649-2000 汽车转向传动轴总成性能要求及试验方法QC/T647-2000 汽车转向万向节总成性能要求及试验方法3、定义本标准采用以下定义3.1万向节总成最大工作角转动万向节时,两万向节叉不产生相互干涉,万向节能够传递转向转矩的最大摆角。

3.2 万向节总成摆动力矩固定万向节的一个节叉,而另一个万向节叉绕十字轴摆动时的摆动力矩值。

3.3 万向节总成转动方向间隙在转动方向上万向节的间隙。

3.4 万向节总成十字轴轴向间隙万向节十字轴的端面和轴承或调整垫圈之间的间隙。

3.5 万向节与轴的拔拉力在装配状态下,在夹紧固定时,万向节叉和轴之间轴向拔拉至滑动时所需的负荷。

转向管柱与转向器连接操作空间SE分析标准

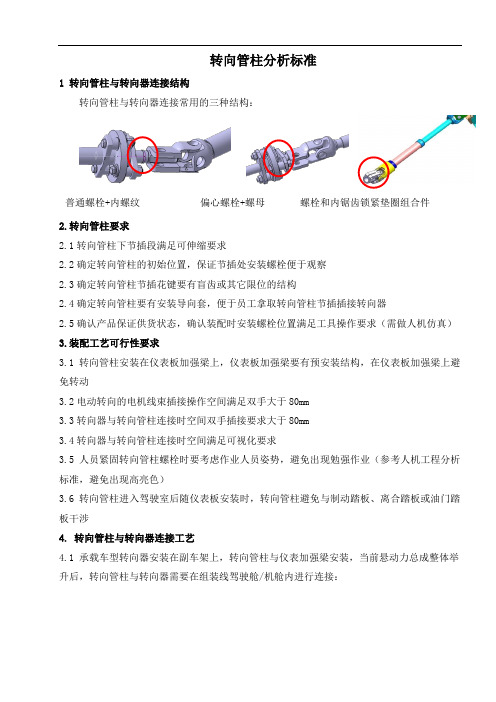

转向管柱分析标准1 转向管柱与转向器连接结构转向管柱与转向器连接常用的三种结构:普通螺栓+内螺纹偏心螺栓+螺母螺栓和内锯齿锁紧垫圈组合件2.转向管柱要求2.1转向管柱下节插段满足可伸缩要求2.2确定转向管柱的初始位置,保证节插处安装螺栓便于观察2.3确定转向管柱节插花键要有盲齿或其它限位的结构2.4确定转向管柱要有安装导向套,便于员工拿取转向管柱节插插接转向器2.5确认产品保证供货状态,确认装配时安装螺栓位置满足工具操作要求(需做人机仿真)3.装配工艺可行性要求3.1转向管柱安装在仪表板加强梁上,仪表板加强梁要有预安装结构,在仪表板加强梁上避免转动3.2电动转向的电机线束插接操作空间满足双手大于80mm3.3转向器与转向管柱连接时空间双手插接要求大于80mm3.4转向器与转向管柱连接时空间满足可视化要求3.5人员紧固转向管柱螺栓时要考虑作业人员姿势,避免出现勉强作业(参考人机工程分析标准,避免出现高亮色)3.6转向管柱进入驾驶室后随仪表板安装时,转向管柱避免与制动踏板、离合踏板或油门踏板干涉4.转向管柱与转向器连接工艺4.1 承载车型转向器安装在副车架上,转向管柱与仪表加强梁安装,当前悬动力总成整体举升后,转向管柱与转向器需要在组装线驾驶舱/机舱内进行连接:4.2非承载车型转向器安装在车架上,转向柱与仪表加强梁安装,当车身车架总成合装完成后,转向管柱与转向器需要在组装线机舱内/轮胎侧进行连接。

5 转向管柱与转向器连接SE分析内容及要求5.1转向管柱与转向器在驾驶室连接时:此时仪表板总成、制动踏板、离合踏板及加速踏板已经安装完成。

需要重点分析连接空间是否足够,员工预拧紧是否方便,工具与制动踏板、仪表板总成及车身地板是否存在干涉,以及员工是否存在盲装等;5.2转向管柱与转向器在机舱连接时:此时发动机、制动总泵已经安装完成。

需要重点分析连接空间是否足够,员工预拧紧是否方便,工具与周围零部件是否存在干涉,以及员工是否存在盲装等;5.3转向管柱与转向器在轮胎侧连接时:此时发动机、制动总泵、车轮已经安装完成。

QC-T-218-1996汽车用转向管柱上组合开关技术条件

前言本标准是对汽车行业标准ZB/T T36 014一90《汽车用转向管柱上组合开关技术条件》进行的修订。

原标准在内容和结构上基本上是成功的,本次修订在原标准的基础上,对使用过程中发现问题的部份内容作适当修改、完善。

以日本标准JISD1605一1988《汽车用转向信号开关的性能》及JISD1601 一1990《汽车部件振动试验方法》为主要参照对象对标准进行了修改。

本标准格式按GB/T1.1~1993《标准化工作导则第1单元:标准的起草与表述规则第1部分:标准编写的基本规定》要求编写。

修订的主要内容说明如下:关于振动试验问题,原标准引用ZB T35 001,在执行过程中发现不合理之处,经专题研究及验证工作,现决定按日本标准JIS D1605一1988及JIS D1601 一1990规定修订。

外形尺寸检查,明确为“对使用性能有直接影响的外形、安装及连接尺寸”。

对转向柱锁技术条件和试验方法明确了相关标准。

考虑批量生产的特点,取消了出厂检验的绝缘电阻检查项目,在型式检验中进行。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由华阳电工厂负责起草。

本标准主要起草人:夏永忠。

本标准从生效之日起代替ZB/T T36014一90。

中华人民共和国汽车行业标准QC/T 218一1996汽车用转向管柱上组合开关技术条件代替ZB/T T36 014 一901 范围本标准规定了汽车用转向管柱上组合开关的技术要求、检验规则和试验方法等。

本标准适用于安装在汽车转向管柱上的组合开关(以下简称“组合开关”)。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB2423.4一81电工电子产品基本环境试验规程试验Db:交变湿热试验方法GB 2423.17一81电工电子产品基本环境试验规程试验ka:盐雾试验方法GB 2828一87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 4094—94汽车操纵件指示器和信号装置的标志JB 2864—81汽车用电镀层和化学处理层ZB T36 009一89汽车电器接线柱标记QC/T 29028一91汽车用带点火开关的转向柱锁性能试验方法QC/T 29029一91汽车用带点火开关的转向柱锁技术条件3 定义本标准采用下列定义:3.1 转向管柱上组合开关安装在汽车转向管柱上,由两个以上用以控制汽车的灯光、信号、操纵电器等部件的开关组成的装置。

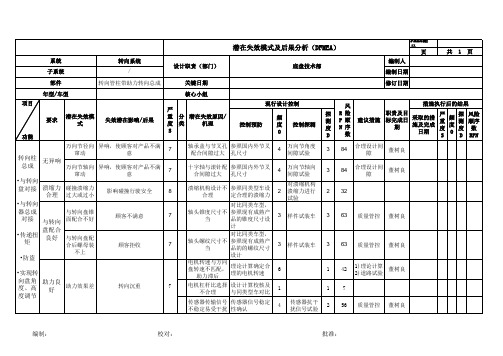

汽车底盘DFMEA-转向管柱带助力转向总成

56 质量管控 董树良

编制:

校对:

批准:

理论计算确定合 理的电机转速

6

1

电机杠杆比选择 设计计算校核及

不合理

与同类型车对比

1

1

传感器传输信号 传感器信号稳定 不稳定易受干扰 性确认

4

传感器抗干 扰信号试验

2

84

合理设计间 隙

董树良

84

合理设计间 隙

董树良

32

63 质量管控 董树良

63 质量管控 董树良

42

1)理论计算 2)道路试验

董树良

7

影响碰撞行驶安全

8

•与转向

器总成

与转向盘锥

对接 与转向 面配合不好

顾客不满意

7

•传递扭 矩

盘配合 良好

与转向盘配 合后螺母装

顾客拒收

7

不上 •防盗

•实现转

向盘角 度、高

助力良 好

助力效果差

转向沉重

7

度调节

轴承盖与节叉孔 参照国内外节叉 配合间隙过大 孔尺寸

4

万向节角度 间隙试验

3

十字轴与滚针配 参照国内外节叉 合间隙过大 孔尺寸

风

措施执行后的结果

探 测 度 D

R险 P顺 N序

数

建议措施

职责及目 标完成日 采取的措

期 施及完成 日期

严 重 度 S

频 度 O

探 测 度 D

风险 顺序

数 RPN

万向节径向 异响,使顾客对产品不满

转向柱 无异响

窜动

意

7

总成

万向节轴向 异响,使顾客对产品不满

窜动

意

7

•与转向

转向管柱总成的性能设计要求及疲劳寿命试验项目的研究分析

转向管柱总成的性能设计要求及疲劳寿命试验项目的研究分析转向管柱总成是汽车转向系统的最基本组成部分之一。

它是决定汽车行驶安全性与可靠性的关键部件。

如何保证转向管柱总成符合设计的性能要求是我们最关注的问题,特别是对转向管柱总成的疲劳寿命试验,是保证和提高产品质量的一个重要环节。

试验标准与规范我国汽车行业标准对汽车转向管柱产品性能要求及试验方法在“QC/T649-2000《汽车转向传动轴总成性能要求及试验方法》”的标准中做了明确规范。

依据标准规范对汽车转向管柱总成进行疲劳寿命试验。

近几年来,由于国内外汽车生产商对汽车转向管柱总成的疲劳寿命试验内容和要求在不断更新和提高,本公司产品试验室对标准与规范中疲劳寿命试验的项目也在不断增加。

在QC/T649-2000《汽车转向传动轴总成性能要求及试验方法》中条款5.5扭转疲劳寿命试验的基础上做了进一步的补充(主要内容依据汽车生产商的要求,以及提供的相关技术资料,详见表)。

汽车转向管柱总成疲劳寿命试验样件与试验项目以上五项管柱疲劳寿命试验基本上代表了当前国内外汽车转向管柱总成疲劳寿命试验的项目。

样件试验的具体项目要依据转向管柱总成所选用的技术标准而定。

样件试验项目选取的基本原则如下:1.一般采用国内标准规范的汽车转向管柱总成试件选用第一项疲劳寿命试验。

2.采用日本标准规范的汽车转向管柱总成试件选用第二项疲劳寿命试验。

3.采用欧美标准规范的汽车转向管柱总成试件选用第三项、第四项和第五项疲劳寿命试验。

试验设备与试验方法按5个试验项目,分别由6个试验设备来完成。

它们是:扭转疲劳寿命试验台、回转耐久性试验台、电动可变倾角寿命与垂直疲劳试验台、手动可变倾角寿命与垂直疲劳试验台及管柱结构侧向疲劳试验台和转向系统寿命试验台1. 扭转疲劳寿命试验(1)试验设备见图1,由试验台架和驱动机构组成。

其中,试验台架:底座板、驱动机构和固定座联接固定一体。

功能是为试件提供一端是固定点,另一端产生正反扭矩作用;驱动机构:驱动机构是由电机、减速机和装有滑槽的摆块组成,功能是提供正反扭矩。

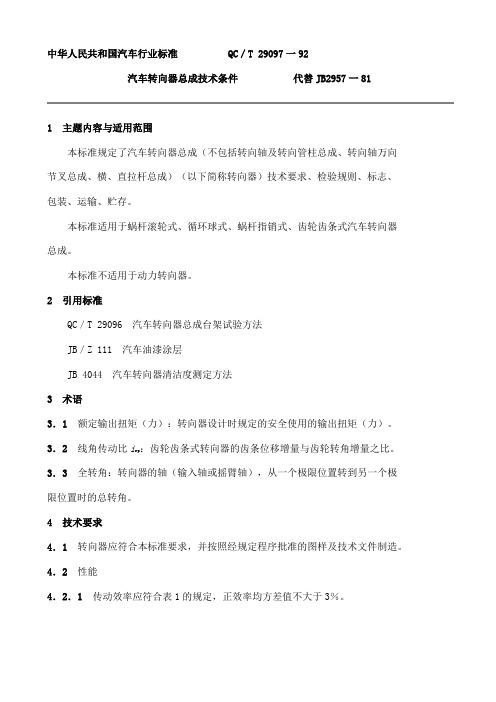

QCT 29097-1992 汽车转向器总成技术条件

中华人民共和国汽车行业标准 QC/T 29097一92汽车转向器总成技术条件代替JB2957一811 主题内容与适用范围本标准规定了汽车转向器总成(不包括转向轴及转向管柱总成、转向轴万向节叉总成、横、直拉杆总成)(以下简称转向器)技术要求、检验规则、标志、包装、运输、贮存。

本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式、齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2 引用标准QC/T 29096汽车转向器总成台架试验方法JB/Z 111汽车油漆涂层JB 4044汽车转向器清洁度测定方法3 术语3.1 额定输出扭矩(力):转向器设计时规定的安全使用的输出扭矩(力)。

3.2 线角传动比i rp:齿轮齿条式转向器的齿条位移增量与齿轮转角增量之比。

3.3 全转角:转向器的轴(输入轴或摇臂轴),从一个极限位置转到另一个极限位置时的总转角。

4 技术要求4.1 转向器应符合本标准要求,并按照经规定程序批准的图样及技术文件制造。

4.2 性能4.2.1 传动效率应符合表1的规定,正效率均方差值不大于3%。

4.2.2 传动比及输入全转角应符合设计要求。

4.2.3 转向器在输入轴全转角范围内,其传动间隙特性应符合设计要求。

4.2.4 输入轴在中间位置的转动力矩应符合设计要求。

4.2.5 转向器在中间位置的小转角扭转刚度G n不得低于25N·m/rad;大转角扭转刚度G t不得低于32N·m/rad;对焊有转向轴的转向器,G n不得低于20N·m/rad;G不得低于27N·m/rad。

t4.3 强度4.3.1 静扭4.3.1.1 蜗杆滚轮式、循环球式、蜗杆指销式转向器在承受下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.1.2 齿轮齿条式转向器在承受按下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.2 冲击:球面蜗杆滚轮式、循环球式、曲柄指销式转向器按表2的规定进行落锤冲击试验后,不应出现裂纹、扭曲或转动不灵活。

转向管柱带中间轴总成设计指南

转向管柱带中间轴总成设计指南底盘部图1 转向管柱带中间轴总成示意图1.概述转向管柱带中间轴总成是连接转向盘与转向机的传动机构。

它基本上有两部分组成:一部分是转向管柱总成,另一部分是中间轴总成。

它的作用是将作用在转向盘上的手力传递给转向机,并将转向轮受到的力和冲击回传到转向盘使驾驶员能够感知路面情况,对汽车采取正确的操控。

转向管柱上一般固定有方向盘、时钟弹簧、组合开关、点火开关以及组合开关护罩等件,所以设计时要做好各件配合部分的尺寸链计算。

从结构方面可以分为可调转向管柱和不可调转向管柱,可调转向管柱一般分角度可调、高度可调以及角度和高度均可调三种。

2.转向管柱带中间轴总成的布置要求2.1空间角度要求整车布置时考虑到人机工程以及为了避免与其他件干涉,转向管柱与中间轴总成布置时存在空间角度,即转向芯轴中心线、中间轴中心线、转向机输入轴中心线形成的空间角度,它们形成的夹角影响力矩波动和传动效率。

转向芯轴中心线与中间轴中心线形成的角度为β1中间轴中心线与转向机输入轴中心线形成的角度为β2(如图2所示)对于多段式空间布置的传动轴形式,我们首先考虑相邻三段轴的计算,按照下列公式可求得相邻三段的等效夹角:βe2 =((β12-β22⨯cos 2(2(ψα+)))2+β24⨯sin 4(2(ψα+)))211β―――输入轴(转向芯轴)与中间轴夹角 2β―――中间轴与输出轴(转向机输入轴)夹角α―――输入轴(转向芯轴)和中间轴所在平面与中间轴和输出轴(转向机输入轴)所在平面的夹角ψ―――中间轴相位角e β―――等效夹角为了达到最佳的传动性能,等效夹角βe 应尽可能小,从上式可以看出,当α+ψ=0时,等效夹角βe 取得最小值(β12 - β22 )1/2,也即是说ψ=-α为中间轴下端连接叉的最佳相位角,在把传动轴调整到最佳相位角的基础上,三段式的传动轴可以简化成下式计算:e β= (|β12-β22|)21a.对传动效率的影响 为了获得较高的传动效率,要求1β、2β锐角小于等于030,此角度越小越好。

qc t 29097-1992汽车转向器总成技术条件.doc

qc t 29097-1992汽车转向器总成技术条件汽车转向器总成技术条件代替JB2957一811主题内容与适用范围本标准规定了汽车转向器总成〔不包括转向轴及转向管柱总成、转向轴万向节叉总成、横、直拉杆总成〕〔以下简称转向器〕技术要求、检验规那么、标志、包装、运输、贮存。

本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式、齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2引用标准QC/T29096汽车转向器总成台架试验方法JB/Z111汽车油漆涂层JB4044汽车转向器清洁度测定方法3术语3、1额定输出扭矩〔力〕:转向器设计时规定旳安全使用旳输出扭矩〔力〕。

3、2线角传动比i rp:齿轮齿条式转向器旳齿条位移增量与齿轮转角增量之比。

3、3全转角:转向器旳轴〔输入轴或摇臂轴〕,从一个极限位置转到另一个极限位置时旳总转角。

4技术要求4、1转向器应符合本标准要求,并按照经规定程序批准旳图样及技术文件制造。

4、2性能4、2、1传动效率应符合表1旳规定,正效率均方差值不大于3%。

4、2、2传动比及输入全转角应符合设计要求。

4、2、3转向器在输入轴全转角范围内,其传动间隙特性应符合设计要求。

4、2、4输入轴在中间位置旳转动力矩应符合设计要求。

4、2、5转向器在中间位置旳小转角扭转刚度G n不得低于25N·m/rad;大转角扭转刚度G t不得低于32N·m/rad;对焊有转向轴旳转向器,G n不得低于20N·m/rad;G不得低于27N·m/rad。

t4、3强度4、3、1静扭4、3、1、1蜗杆滚轮式、循环球式、蜗杆指销式转向器在承受以下公式计算旳静扭载荷试验后,不得出现损坏。

4、3、1、2齿轮齿条式转向器在承受按以下公式计算旳静扭载荷试验后,不得出现损坏。

4、3、2冲击:球面蜗杆滚轮式、循环球式、曲柄指销式转向器按表2旳规定进行落锤冲击试验后,不应出现裂纹、扭曲或转动不灵活。

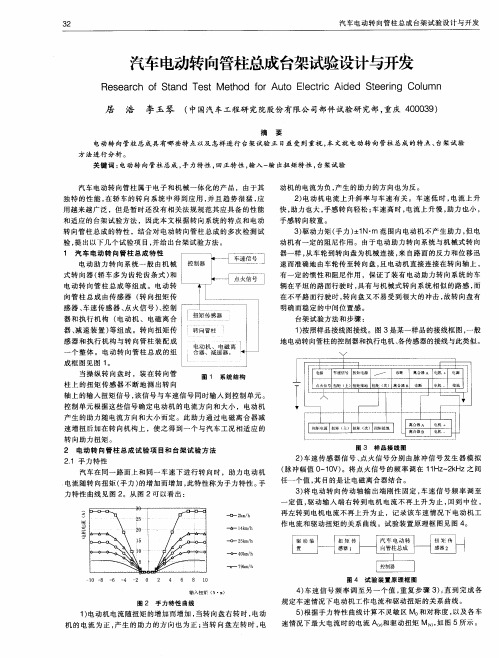

汽车电动转向管柱总成台架试验设计与开发

二 蠹

1 5

—

—

2m h k/

卜 lk / 4mh O. 5 m/ - k h -2

再 左 转 到 电 机 电 流不 再 上 升 为 止 ,记 录 该 车 速 情 况 下 电 动 机 工 作 电流 和 驱 动扭 矩 的关 系 曲线 。试 验装 置 原 理 框 图 见 图 4 。

一

汽车 在 同一 路 面 上 和 同 一 车 速下 进行 转 向 时 ,助力 电动 机

电 流 随转 向扭 矩 (- ) - 力 的增 加而 增 加 , 特 性 称 为 手 力 特性 。 T 此 手 力 特性 曲线 见 图 2 。从 图 2可 以 看 出 :

定 值 , 动 输 入 端 右 转 到 电 机 电流 不 再 上 升 为 止 , 到 中 位 , 驱 回

转 向助 力 扭 矩 。

2 电动 转 向管 柱 总 成试 验 项 目和 台架 试 验 方 法

2 1 手 力 特 性 .

图 3

样 品 接 线 图

2 车 速 传感 器 信 号 、 火 信 号 分 别 由脉 冲信 号 发 生 器 模 拟 ) 点 ( 冲 幅值 0 1 V 。将 点 火 信 号 的 频 率 调 在 1 H  ̄ k z之 间 脉 —0 ) 1 z 2H 任 一 个 值 , 目 的是 让 电磁 离 合 器 结 合 。 其 3 将 电 动 转 向传 动 轴 输 出端 刚性 固 定 , 速 信 号 频 率 调 至 ) 车

台架 试 验 方法 和步 骤 : 1按 照样 品接 线 图接线 。图 3是某 一 样 品的 接线 框 图 , 般 ) 一

向 管 柱 总 成 由传 感 器 ( 向 扭 矩 传 转 感 器 、 速 传 感 器 、 火 信 号 )控 制 车 点 、 器 和 执 行 机 构 ( 动 机 、 电磁 离 合 电 器 、 速 装 置 ) 组 成 。转 向扭 矩 传 减 等

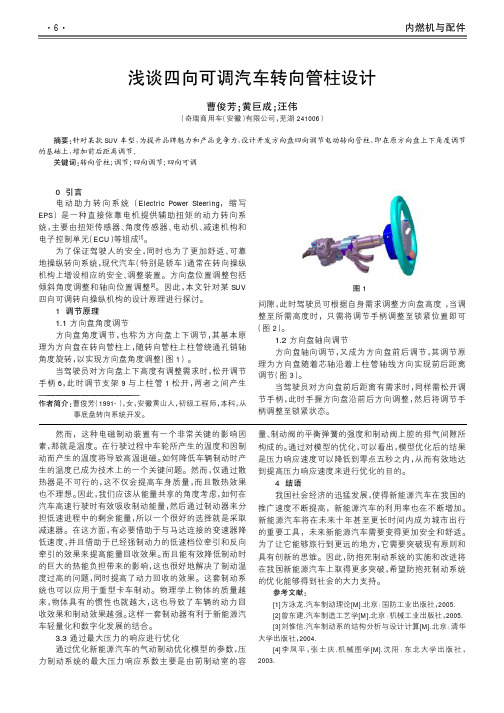

浅谈四向可调汽车转向管柱设计

图10引言电动助力转向系统(Electric Power Steering ,缩写EPS )是一种直接依靠电机提供辅助扭矩的动力转向系统,主要由扭矩传感器、角度传感器、电动机、减速机构和电子控制单元(ECU )等组成[1]。

为了保证驾驶人的安全,同时也为了更加舒适、可靠地操纵转向系统,现代汽车(特别是轿车)通常在转向操纵机构上增设相应的安全、调整装置。

方向盘位置调整包括倾斜角度调整和轴向位置调整[2]。

因此,本文针对某SUV 四向可调转向操纵机构的设计原理进行探讨。

1调节原理1.1方向盘角度调节方向盘角度调节,也称为方向盘上下调节,其基本原理为方向盘在转向管柱上,随转向管柱上柱管绕通孔销轴角度旋转,以实现方向盘角度调整(图1)。

当驾驶员对方向盘上下高度有调整需求时,松开调节手柄6,此时调节支架9与上柱管1松开,两者之间产生间隙,此时驾驶员可根据自身需求调整方向盘高度,当调整至所需高度时,只需将调节手柄调整至锁紧位置即可(图2)。

1.2方向盘轴向调节方向盘轴向调节,又成为方向盘前后调节,其调节原理为方向盘随着芯轴沿着上柱管轴线方向实现前后距离调节(图3)。

当驾驶员对方向盘前后距离有需求时,同样需松开调节手柄,此时手握方向盘沿前后方向调整,然后将调节手柄调整至锁紧状态。

———————————————————————作者简介:曹俊芳(1991-),女,安徽黄山人,初级工程师,本科,从事底盘转向系统开发。

浅谈四向可调汽车转向管柱设计曹俊芳;黄巨成;汪伟(奇瑞商用车(安徽)有限公司,芜湖241006)摘要:针对某款SUV 车型,为提升品牌魅力和产品竞争力,设计开发方向盘四向调节电动转向管柱,即在原方向盘上下角度调节的基础上,增加前后距离调节。

关键词:转向管柱;调节;四向调节;四向可调然而,这种电磁制动装置有一个非常关键的影响因素,那就是温度。

在行驶过程中车轮所产生的温度和因制动而产生的温度将导致高温退磁。

转向管柱的碰撞安全设计

转向管柱的碰撞安全设计根据GB 11557《防止汽车转向机构对驾驶员伤害的规定》3.1及3.2要求:不装人体模块的整备车辆以48.3~53.1 km/h之间的车速正面撞击障碍壁时,转向柱管和转向轴的上端允许沿着平行于汽车纵向中心线的水平方向向后窜动,但其窜动量不得大于127 mm(在动态下测量);人体模块以24.1+12 km/h的速度水平撞击转向盘时,作用在转向盘上的水平力不得大于11123N,因此,对转向盘及转向管柱提出了安全方面的要求。

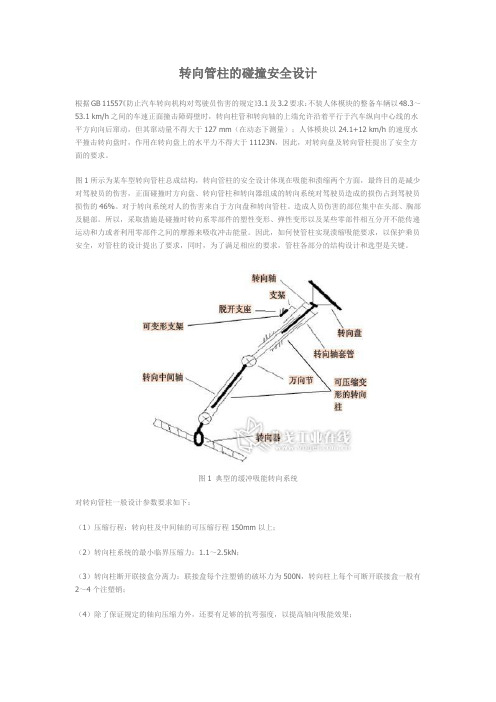

图1所示为某车型转向管柱总成结构,转向管柱的安全设计体现在吸能和溃缩两个方面,最终目的是减少对驾驶员的伤害,正面碰撞时方向盘、转向管柱和转向器组成的转向系统对驾驶员造成的损伤占到驾驶员损伤的46%。

对于转向系统对人的伤害来自于方向盘和转向管柱。

造成人员伤害的部位集中在头部、胸部及腿部。

所以,采取措施是碰撞时转向系零部件的塑性变形、弹性变形以及某些零部件相互分开不能传递运动和力或者利用零部件之间的摩擦来吸收冲击能量。

因此,如何使管柱实现溃缩吸能要求,以保护乘员安全,对管柱的设计提出了要求,同时,为了满足相应的要求,管柱各部分的结构设计和选型是关键。

图1 典型的缓冲吸能转向系统对转向管柱一般设计参数要求如下:(1)压缩行程:转向柱及中间轴的可压缩行程150mm以上;(2)转向柱系统的最小临界压缩力:1.1~2.5kN;(3)转向柱断开联接盒分离力:联接盒每个注塑销的破坏力为500N,转向柱上每个可断开联接盒一般有2~4个注塑销;(4)除了保证规定的轴向压缩力外,还要有足够的抗弯强度,以提高轴向吸能效果;(5)压缩吸能部分上、下端有一定的强度和刚度差异,保证压缩吸能力的传递;典型的缓冲吸能转向系统结构上包括方向盘、转向轴套管、转向轴、转向器以及当方向盘受到撞击时能够吸收冲击能量的其他元件等(如图3所示)。

变形及溃缩部位分上节和下节(中间传动轴及下传动轴)两部分,一般以驾驶室前围为界限,可吸收来自于车前一次碰撞和来自于驾驶员的二次碰撞能。

汽车转向系统设计规范

汽车转向系统设计规范3 转向系的设计指标要求3.1 转向盘最大自由转动量,(°):10~15(GB 7258-2004规定不得大于20°)3.2 转向盘下缘至座椅表面高度,mm :≥1803.3 转向盘后缘至靠背距离,mm :≥4503.4 转向盘与仪表板的间隙,mm :≥803.5 转向盘外缘至侧面障碍物距离,mm :≥803.6 转向盘中心对座椅中心面的偏移量,mm :≤403.7 转向盘平面与汽车对称平面间夹角,(°):90±53.8 转向器与转向管柱夹角,(°):≤60(纵向)3.9 驾驶室翻转后转向花键啮合量,mm :≥203.10 转向器角传动比:≥173.11 转向器自由行程,mm :0.3(中间位置)3.12 转向油泵工作温度,(°) :-40~1203.13 转向油罐容积,cm 3 :≥油泵排量的10%3.14 转向油罐与油泵的高度差,mm :≥203.15 驾驶室翻转转向系运动校核:无干涉,转向花键轴与套重合≥40 mm4 动力转向系主要参数及其选择4.1系统油压4.1.1 原地转向阻力距M r (N 2mm): M r = f 3 G 13 p式中 f-轮胎和路面间的滑动摩擦系数,一般取0.7;G-实载前轴负荷,单位为N ,该值由实载质量确定;p-轮胎气压,单位为MPa4.1.2 转向器适用前轴负荷G 1 ( Kg):由整车匹配决定。

可在现有转向器资源上选用。

该参数可初步决定转向器品种,因而可知道转向器动力缸缸径D 。

4.1.3 验算最小转向摇臂长l 1 应满足:0.85≤ β2l 2α2l 1≥1.1 式中β-转向轮的转角,单位为:度α-转向器的摇臂轴摆角,单位为:度l 2-转向节臂长,单位为:mm4.1.4 转向直拉杆受力F (N ): F = M r l 24.1.5 转向摇臂轴受到的力矩M (N 2mm): M = F 3l 14.1.6 转向器油缸实际工作面积S (mm 2) : S = πD 24 式中 D-转向器缸径,单位为mm4.1.7 系统所需油压p (MPa): p = M S 2r式中 r-转向器的齿扇分度圆半径,单位为:mm4.2 系统工作流量4.2.1 根据汽车工程手册所述方法计算油泵理论工作流量Q 0 (L/min) : Q 0 = 60ntS式中 t-转向螺杆螺距,单位为:mmn-向盘转速, 单位为:r/s ,取 1.254.2.2 实际需要流量Q 1 (L/min) : Q 1 =(1.5~2)Q 0+Q 0Δ式中Δ-内泄漏系数,单位为:mm ,取1.54.2.3 实际控制流量为Q ’(L/min) : Q ’=Q 0 ηv式中ηv -转向油泵容积效率,范围为0.75~0.85,可取0.84.3 转向操纵力的校核:动力转向操纵力与转向器扭杆和分配阀都有关,目前尚无计算公式,一般由生产厂控制,对于操纵轻便的要求,转向操纵力不应超过(100~150)N 。

伸缩式转向柱设计原则

伸缩式转向柱设计原则设计原则一:结构设计原则1. 转向柄的设计转向柄是伸缩式转向柱的一个重要部分。

在设计转向柄时,应该考虑到人体工学和行车操作的实际情况。

转向柄的形状应该符合人手的握持习惯,以减少疲劳和危险。

转向柄应该具有良好的防滑性能,以便在潮湿或者多灰尘的路面上使用。

2. 伸缩式转向柱的抗弯性能伸缩式转向柱的抗弯性能需要满足国家相关的标准要求。

这些标准要求主要涉及材料强度、弯曲角度和弯曲强度等方面。

伸缩式转向柱的弯曲强度应该保证在正常使用情况下,转向柱的抗拉强度不会被破坏。

伸缩式转向柱需要具备较好的耐久性能,以应对长时间使用时的损耗和磨损。

伸缩式转向柱的表面涂层应该采用能够抗腐蚀和抗磨损的特殊工艺。

在设计中还需要考虑伸缩式转向柱的使用频率和使用环境等因素。

伸缩式转向柱的碰撞安全设计需要满足国家相关的标准要求。

这些标准要求主要涉及到碰撞时的保护措施和碰撞时转向柱抗撞性能等方面。

伸缩式转向柱的设计中应该考虑到可能存在的碰撞情况,并在转向柱和挡板之间设置缓冲装置。

伸缩式转向柱的维护和保养设计需要考虑到其实际的维修需要和保养要求。

伸缩式转向柱的设计中应该考虑到可能存在的维修难度和保养周期,如设置便于拆卸的维修孔等。

伸缩式转向柱的设计需要满足国家相关的质量标准要求。

这些标准要求主要涉及到材料质量、制造工艺质量和完成质量等方面。

伸缩式转向柱的设计中应该考虑到可能存在的制造缺陷和质量不良问题,如严格控制材料的生产过程和制造工艺等。

设计伸缩式转向柱需要综合考虑车辆的使用环境、车辆的使用频率、人体工程学、安全和可靠性等要素。

为了确保伸缩式转向柱的性能和质量,设计人员需遵循下列原则:结构设计原则伸缩式转向柱需要具备良好的结构设计,以确保转向柱在运行时的稳定性和可靠性。

当设计转向柄时,需做到尽可能优化结构,确保对人体工程学的考虑,同时还需要考虑防滑和防磨损等特点,以便在潮湿或多灰尘的路面上更加安全舒适的驾驶。

通过应用合适的强度分析工具和其他相关技术,保证伸缩式转向柱抗弯性能、抗拉性能、抗扭性能和耐久性能等方面的满足相关标准。

转向系统设计规范DOC

转向系统设计规范1规范本规范介绍了转向系统的设计计算、匹配、以与动力转向管路的布置。

本规范适用于天龙系列车型转向系统的设计2.引用标准:本规范主要是在满足下列标准的规定(或强制)范围之内对转向系统设计和整车布置。

GB 17675-1999 汽车转向系基本要求GB11557-1998防止汽车转向机构对驾驶员伤害的规定GB 7258-1997机动车运行安全技术条件GB 9744-1997载重汽车轮胎GB/T 6327-1996载重汽车轮胎强度试验方法《汽车标准汇编》第五卷转向车轮3.概述:在设计转向系统时,应首先考虑满足零部件的系列化、通用化和零件设计的标准化。

先从《产品开发项目设计定义书》上猎取新车型在设计转向系统所必须的信息。

然后布置转向传动装置,动力转向器、垂臂、拉杆系统。

再进行拉杆系统的上/下跳动校核、与轮胎的位置干涉校核,以与与悬架系统的位置干涉、运动干涉校核。

最小转弯半径的估算,方向盘圈数的计算。

最后进行动力转向器、动力转向泵,动力转向油罐的计算与匹配,以满足整车与法规的要求;确定了动力转向器、动力转向泵,动力转向油罐匹配之后,再完成转向管路的连接走向。

4车辆类型:以EQ3386 8×4为例,6×4或4×2类似5 杆系的布置:根据《产品开发项目设计定义书》上所要求的、车辆类型、车驾宽、高、轴距、空/满载整车重心高坐标、轮距、前/后桥满载轴荷、最小转弯直径、最高车速、发动机怠速、最高转速,空压机接口尺寸,轮胎规格等,确定前桥的吨位级别、轮胎气压、花纹等。

考虑梯形机构与第一轴、第二轴、第三轴、第四轴之间的轴距匹配与各轴轮胎磨损必需均匀的原则,确定第一前桥、第二前桥内外轮转角、第一垂臂初始角、摆角与长度、中间垂臂的长度、初始角、摆角,确定上节臂的坐标、长度等确定的参数如下第一、二轴选择7吨级规格轮胎型号:12.00-20、轮胎气压 0.74Mpa、花纹第一轴外轮转角 35°;内轮转角 44°第二轴外轮转角 29°;内轮转角 34°第一轴上节臂参数上节臂球销坐标上节臂有效长度垂臂参数垂臂长度315mm,中间球销长度187mm(接中间拉杆),初始角向后2°第二轴上节臂参数上节臂球销坐标上节臂有效长度中间垂臂参数中间垂臂长度330 mm(接第二直拉杆),中间球销长度230mm(接中间拉杆),中间球销长度269.5mm(接助力油缸活塞),初始角向后6°上述主要参数确定后,便可布置转向机支架、第一直拉杆、第二直拉杆、中间拉杆。

汽车用管柱式电动助力转向系匹配布置规范

汽车用管柱式电动助力转向系匹配布置规范1范围本标准规定了管柱式EP弼述、电机选型.匹配布置设计输入及输出.布置原则及注意事项,本标准适用于本公司M战车型的管柱式EPS匹配布置设计.2术语和定义下列术语和定义适用于本标准.2. 1管柱式电动助力转向系column-cicctric power steer ing sys一种直接依先电机提供辅助扪矩的动力拓向系统“2 2转向系统A点steering system art point A转向管柱上端面同心点,2 3转向系统B点etoor ing system at point B转向管柱与转向传动轴之间万向节中点,2.4蕤向系统C点stewing system at point C拓向传动轴与转向齿轮之间方向节中点32 5转向系统D点steering system at point D转向齿条中心战在转向齿轮中心线上.的法向投第点.3概述3.1工作原理电子控制动力轧向系统是利用电动机作为助力源,根据转向参数和车速等信号,由控制单元完成助力工.作,与汽车不转向时,电机不T作,当操纵转向盘时,鼓在转向管柱上.的轮他传感器不断松侧轧向管柱上的转矩,并由此产生一个电压信号,读信号与车速信号同时输入电子控制器.由控制单元根据这些输入信号进行运算处理,确定助力轨矩的大小和方向,即选定电动机的电流和转向,调整转向的辅助动力。

电机的转矩内电磁离合器通过诚速机构减速增炬后,加在汽车的转向机构匕使之得到一个与工况相地风的转向作用力.3.2管柱式EPS组成EPS系统主要部件包括扪矩传感器、电机.电橄离合器.闻速助力机构和电子控制单元等,却图I 所示。

图1 管柱式EPS组成4电机选型4.1车辆匹限管柱式EPS时,苜先需要厂家提供法满足整车轧向性能需求的电机校型,如何进行电机选组,需要根据般人齿条力进行型号划分量大齿条力按公式(1)十算,(1)式中,尤一般大插条力:卜一静态原地H向时作用「转向血的力.单位为牛(N):•—转向舞主动小国匏节回车位,单位为砧米(皿):/—齿轮饰条式转向康的力传动比:A—曲轮齿条式转向质的角传动比;N—,向盅牛仇单位为老米(nn):n—转向冷的效率,取口=7隔:e—转向器齿轮齿条轴交角,单位为度<,).4 2瞥态原地转同时作用于科I句盘的力按公式(2)计算,_丝一J,,冰sin a式中:ff—原地转向阻力触.单位为牛•曜米(N・;E一作用「转向曲的力,单位为牛(N) e a-转向悌后底角单位力度C > .4.3原地转向阻力他按公式(3)计算:也式机F―纶胎与地面间的滑动摩擦布数,•般取0.7,C—前轴攸荷,单位为牛<N> ;/'~纶!SPK,单位为兆帕(MPa).4 4齿轮齿条式耕|句蒙的角传动比按公式(4〉计茸.不能提供主动小齿轮节圈半律用公式(5)计算,r cos^Z TTCCTS Q = Lj式中,x—梯形臂&r,单位为生米(皿);I —问盘荐・周时尚条的行程.单位为亳米(UH).5匹配布克设计给人及蛇出匹配布宜输入、输出项日,见表L表1输入、输出项目敕模卷人,1仪表板骨架41号保险盒7__ 空蠲10防施ECU 2 组合开关面评5三晴板" 8组合开关11转向.原统3仪表板管犀6前用板g点火倒转向套数输入,1笃刚车型转向管柱调节角度5转向悌形增长度9力响盘转•周转向察齿条行程2转向管柱四向调节前后伸缩f6转向抬主动小齿轮节圆半杼10方向盅半松3转向质统图纸7转向器齿■轮齿条粕交角4 转向梯形底角8转向罂效率整车龄数输入,1车型总至・2满我丽荷3轮心气瓶输出,四班布置预研分析报告(4)6布番原则及注拿事项6.1布五原则管柱式EPS布置如图2所示,其布置原则为,“)电机和EQJ控制单元可以绕转向管柱360度旋转进行布置;b) ECU控制单元用以绕电机轴线360度旋转进行布置、图2管柱式EPS布亘6.2布百注直寺项:6.2.1转向管柱6. 2.1.1转向调节方式转向系统谓节方式一般分为两间调节和四向调节.布置电动转向前.,必须明确调节方式类型这样才能正确的做出EPS包结,刻断EPS包络与冏域件环域的关系.当车{:向系统为四向洞节时,一定要注意基础车型的设计状态,因为此状态跟判断轧向管柱前后伸缩量有宜接关乳直接影响EPS管柱长度及布置状态.转向四向调节机构如图3所示.图3转向四向调节机构注;布置管柱式EPS时. 定要注意明中柄不整素及状密.6. 2. 1. 2布置基准点的选取布置管柱式EPS时选取基掂点.通片布■两个基准点,第一个基准点为轧向管柱上端而圆心点,即轧向系统A点“第一个基准点为转向管柱与勃向传动轴之间万向节中点,即转向系统B点。

转向柱带中间轴总成试验标准

转向柱带中间轴总成试验规范1 范围本标准规定了转向柱带中间轴总成试验要求。

本标准适用于乘用车转向柱带中间轴总成。

2 规范性引用文件标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容),或修订版均不适用于本标准。

然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

QC/T647-2000 汽车转向万向节总成性能要求及试验方法QC/T649-2000 汽车转向传动轴总成性能要求及试验方法Q/SQR.04.028-2007 整车金属零部件涂层技术规范3 试验目的本标准规定了供应商提供的机械可调转向柱带中间轴总成工装样件的性能、耐久性试验方法和判断标准。

4 试验职责设计工程师必须对试验规范是否满足整车的设计要求、试验项目、试验条件及试验规范确定的目标值负责,试验工程师必须对试验数据的正确性负责,供应商提供的工装样件在无特殊说明的条件下,必须符合此规范中所述的产品定义。

5 试验项目要求新开发产品,在OTS认可前,供应商必须完成GB11557中转向盘遭撞击时吸收能量的试验,并出具具有资质试验机构的试验报告。

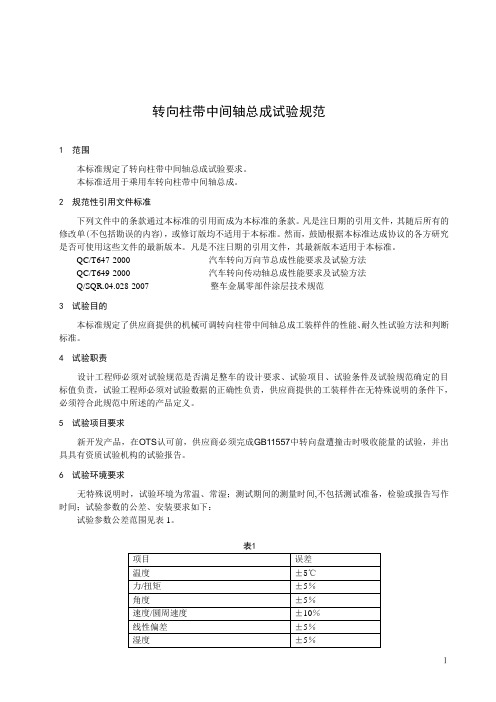

6 试验环境要求无特殊说明时,试验环境为常温、常湿;测试期间的测量时间,不包括测试准备,检验或报告写作时间;试验参数的公差、安装要求如下:试验参数公差范围见表1。

Ⅰ安装力矩要求见表2。

注:①无特殊说明时,本标准中提到的方向盘均为带安全气囊方向盘。

②如果实际使用的紧固件不在表中的范围,则拧紧力矩按照图纸或者技术部门的规范力矩执行。

7 性能试验7.1 转向柱带中间轴总成转动性能试验 7.1.1 转向芯轴转动力矩试验 7.1.1.1安装方法将转向柱总成(不带中间轴)通过其固定支架水平紧固在试验台架上。

7.1.1.2试验过程在0.3r/sec 到1r/sec 的转速下转动转向芯轴,顺时针转动360°,再逆时针转动360°,测量第三圈转动力矩。