上浆率测试方法的改进实践

上浆率在线检测调控方法及应用

关 键词 : 上 浆率 ; 在 线检 测 ; 退浆试 验 ; 耗 浆量 ; 浆 出长度

中图分 类号 : T S 1 0 5 . 2 1 3

文献标 志码 : B

文 章编号 : 1 0 0 1 - 7 4 1 5 ( 2 0 1 3 ) 1 0 — 0 0 5 4 - 0 3

i mp l e me n t a t i o n p r o c e s s o f t h e me t h o d we r e a n a l y z e d a n d v e r i ie f d b y pr a c t i c e . Da t a d e r i v a t i o n o f t h e me t ho d wa s i n t r o—

上浆 率 是 浆 纱 工 序 最 为 重 要 的 工 艺 指 标 之

一

轴时 取样 , 而落 轴前 浆 纱机 需 降 速 、 减压 , 工 艺指 标与 正常 开车 时相 比有差 异 , 加 之 每份 退 浆 样 品 只有 1 0 g 左右 , 无 法 全 面 代 表整 缸 纱 的上 浆 率 。 三是试 验方 法误 差较大 , 硫酸 对棉纤 维 的损伤 、 退

,

经纱 上 浆 量 的大 小 , 是指 纱 线 上浆 后 , 黏 附 于

经纱 上 的浆 料 干 重 对 经 纱 干 重 的百 分 率 ¨ J 。上 浆 率 的在 线检 测调 控可 以及时发 现和 预 防浆 纱质

量 波动 , 其实 现方 式 是 根据 浆 纱 工 艺要 求 确 定合

S i z i n g P e r c e n t a g e On l i n e Ad j u s t me n t Me t h o d a n d I t s Ap p l i c a t i o n

上浆技术又有哪些新进展“纺织之光”带你看过来

上浆技术又有哪些新进展“纺织之光”带你看过来科技、时尚、绿色已成为纺织工业的新标签,“绿色、环保、低碳”是行业可持续发展的主基调。

对于棉纺织行业来说,环保上浆是助力行业发展的组成部分。

为进一步提升棉纺织产业发展质量,加强行业交流,推动技术创新,促进绿色生产,增强企业竞争能力,由纺织之光科技教育基金会、中国纺织工业联合会科技发展部和中国棉纺织行业协会联合主办的“纺织之光”环保上浆重点技术推广活动6月28日在山东省淄博市举行。

此次推广会向行业介绍了9项绿色环保上浆技术,各技术负责人详细介绍了其中要点。

常州海剑纺织新材料有限公司??海峰:绿色环保合成浆料T-5上浆新工艺研究公司新开发了T-5合成浆料,已经申请国家发明专利。

该浆料为100%的高分子聚合物,不含淀粉,易退浆,不含PV A,不含聚酯等不清洁成分。

纯品使用可以在全纤维实现低上浆,比常规浆的用量可以减少40%以上,在全纤维配方中替代PV A上浆,无论是纯棉还是涤棉,再也不需要使用PV A。

T-5合成浆料环保性良好,具有卓越的粘着力,浆液无色透明,可与所有的浆料配伍,而且粘度可定制,可作为特殊产品的粘着剂。

鲁泰纺织股份有限公司殷翠红:纯棉色织免烫面料绿色上浆工艺的探讨及应用免烫工艺要求坯布面料“弹性好、强力高、易退浆”,因此公司主要针对其特殊的工艺要求,通过无PVA绿色上浆及浆纱操作工艺的研究,实现纯棉色织免烫面料批量、优质生产。

色织免烫面料无PV A配方应选择高档淀粉替代,同时使用固体丙烯浆料能有效提高浆液粘度稳定性;使用无PV A配方上浆应适当提高上浆率和浆纱回潮率,以保证浆膜完整率,提升浆纱指标;染色后纱线毛羽较多,浆纱时使用3根绞棒,能有效贴伏毛羽使开口清晰;使用无PV A绿色环保配方上浆,更有利于整理退浆,能提升布面手感和免烫性。

德州兴德棉织造有限公司李新顺:浆纱工序的工艺优化和质量控制浆纱生产中,要调整好浆纱机设备状态,优选浆料配方和上浆工艺路线,严格控制浆纱工艺,提高浆纱效果。

合理控制上浆率的体会

合理控制上浆率的体会张元红;何义敏;白晓云;黄彦萍【期刊名称】《棉纺织技术》【年(卷),期】2013(41)7【摘要】介绍合理控制上浆率的经验.分析了影响上浆率的各种因素,包括原料性能、纱线结构、织物结构特点、浆料配方、浆纱设备与工艺、织机速度等.认为在保证织机效率和产品质量的前提下,采用“低黏、低上浆、降低织造相对湿度”的上浆工艺,不仅可在一定程度上提升织轴的质量水平,进而提高织机开口清晰度,减少纬阻问题,而且还可以达到节约能源、降低上浆成本的目的.%Experience of control size percentage rationally was introduced.Factors of effecting sizing percentage were analyzed,including raw material property,yarn structure,fabric structure,sizing instruction,sizing equipment,sizing processing and loom speed etc.It is considered that in condition of ensuring loom efficiency and product quality,sizing processing of lower viscosity and sizing,lower related humidity in weaving process should be adopted.Warp beam quality can be improved in certain degree,loom shedding clearity can be increased,weft resistance can be reduced,energy consumption can be saved and sizing cost can be reduced.【总页数】3页(P56-58)【作者】张元红;何义敏;白晓云;黄彦萍【作者单位】西安四棉纺织有限责任公司;西安四棉纺织有限责任公司;西安四棉纺织有限责任公司;西安四棉纺织有限责任公司【正文语种】中文【中图分类】TS105.21+3【相关文献】1."水污染控制工程"课程设计的合理设置及教学体会 [J], 谭江月2.合理控制精梳落棉率稳定产品质量的体会 [J], 赵建伟3.军队医院合理控制医保费用的做法和体会 [J], 黄洪清;李春刚;黄柏涛;李洁4.医院医疗保险办公室合理控制医疗费用的实践和体会 [J], 赵红;李铁战;高峰;李静;马红延;陶玉长5.“水污染控制工程”课程设计的合理设置及教学体会 [J], 谭江月因版权原因,仅展示原文概要,查看原文内容请购买。

上浆整经的实验体会

上浆整经的实验体会上浆整经经过几年的推广和应用,取得了较为可喜的成绩。

本文将近几年的应用体会就个人的看法与浆纱界的技术人员作一些探讨。

一、关于高压高压固然有许多优点,但不是所有的品种,所有的设备都能用高压。

1.在中、低支高紧度和细支高密品种上适宜采用高压。

2.对于高支纯棉(60支以上)、纯涤纶(特别是细旦)、高比例涤棉产品不宜采用过高的压力。

3.对要求被复好的纱线(人棉、天丝、晴纶等)不宣用高压。

4.机型虽好但设备状态不好,如压浆辊橡胶已老化,其他主要零件也有损坏现象,不要盲目采用高压,否则不但达不到预期的效果还会加快设备的老化.5.本身设备达不到高压,虽经改造提高了压力,但不要一味追求达到高压的目标值(压出加重力≤100%)。

6.搞清本身设备的性能再确定加压的大小和压浆辊的设置是“先轻后重”还是“先重后轻”。

二、压出加重率的确定根据公式上浆率=压出加重率×含固率可看出如果要保证一定的上浆率,压出加重率的变化直接影响到含固率的确定。

1.影响压出加重率的因素:压出加重率压浆力↑↓速度↑↑粘度↑↑硬度↑↓复盖系数↑↓从以上列表可以看出有许多因素会影响压出加重率,但最直接的因素是压浆力。

注意压浆力提高的同时要提高含固率,否则要产生轻浆。

2.压浆力的调节:根据不同的机型设备进行(1)进口双浆槽高压浆力的调节:先轻(近经轴):一般控制在8—10KN后重(近烘房):一般控制在15—25KN(2)国产双槽中压的调节:国产有些产品虽然也宣传能达到高压,但实际上由于橡胶质量、硬度、弹性等达不到所需要求,因此很难达到所设定的压力,通常只能用中压,压力一般在8—10KN左右。

不同型号的浆纱机其设定的最大压浆力不同,要使压出加重率≤100%所需压力也不同。

另外也要根据不同的品种要求,对压力作不同的选择。

(3)低压浆纱机,要使压出加重率下降,可采取的措施a放慢车速b降低浆液粘度c加压浆辊的自重三、浓度和粘度的控制要保证上浆率,在采取高压后,压出加重率下降的情况下,必须提高含固率,也就是含固率≥上浆率,在这种情况下,粘度应引起重视。

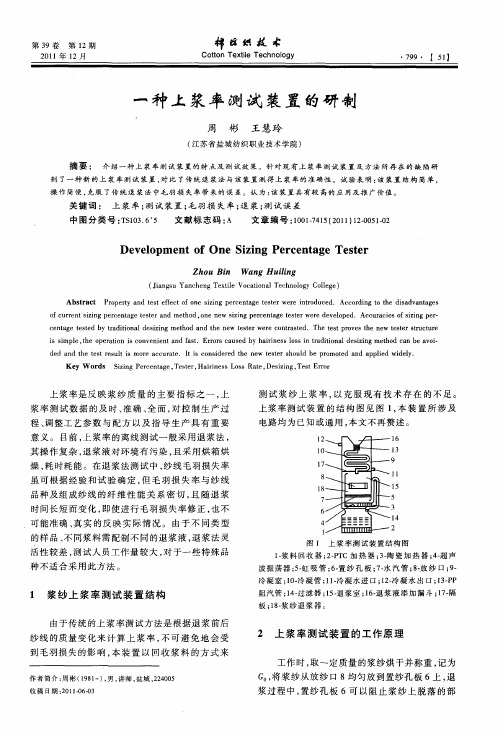

一种上浆率测试装置的研制

8 7

i i e,he o r t n i o e e n a t Ero sc u e ii s o si r dto ld szngm eh d c n b v — ssmpl t pe ai sc nv ninta d f s. r r a s d byharne sls n ta iina e ii to a e a oi o de n he ts e ul i r c u ae. I s c n i e e h w e tr s o l r mo e n p le dey d a d t e tr s t s mo e a c r t ti o sd r d t e ne t se h u d be p o t d a d a p id wi l.

燥 , 时耗能 。在 退浆 法测 试 中 , 线 毛羽损 失率 耗 纱

虽 可根 据经 验 和试 验 确 定 , 毛 羽 损 失 率 与 纱线 但

品种 及组 成纱 线 的纤 维 性 能关 系 密切 , 随退 浆 且

时 间长 短而 变化 , 即使 进行 毛 羽损失 率修 正 , 也不

可 能准 确 、 实 的反 映 实 际 情况 。 由于 不 同类 型 真

的样 品 、 同浆料 需 配制不 同的退浆 液 , 不 退浆 法灵

活性 较差 , 测试 人 员工作 量 较大 , 于一些 特 殊 品 对

图 1 上 浆 率 测 试 装 置结 构 图 1浆 料 回 收 器 ; -T 一 2 P C加 热 器 ; - 瓷 加 热 器 ; - 声 3陶 4超

种不 适合 采用 此方 法 。

o ure tszn e c n a ese n t o o e n w ii r e a et se r e eo e fc r n iig p r e tget tra d me h d, n e szngpec ntg e trwe e d v lp d. Ac urc e fszngp r c a i so ii e ・

【doc】优化人棉织物经纱上浆的分析探讨

优化人棉织物经纱上浆的分析探讨…?织物生产~…………一-优化人棉织物经纱上浆的分析探讨汤明文(南通市棉织五厂)【捕要】本文从粘胶纤维的特性出发,较为详细地分析了人棉纱的浆纱工艺特点,探讨如何提高人棉纱浆纱质量,从络整工艺,浆料配方,上浆工艺等方面作了介绍人棉织物质地轻薄,滑爽柔软,吸湿透和牵伸,以保持纱线的弹性另一方面要求气,丝绸感强,市场颇为畅销.据此,我厂张力均匀,大经轴表面平整圆实,无浪头,开发了5030×3068×68人棉细布.无凹凸边.我们采取几项措施,使好轴率达粘胶纤维系再生纤维素纤维,其分子聚85以上.台度低,分子排列疏散,缝隙孔间大.它具(1)导纱张力适当减轻,采用平底盘形有以下几个特性:状张力圈,分段分层配置情况见表1.(1)强力低于棉纱13左右,耐磨性和弹性较差;(2)人棉纱吸湿能力强,但吸湿后强度和耐磨性显着降低,湿强仅为干强的40~50;(3)人棉纱断裂伸长较大,塑性变形较大;(4)粘纤表面光滑,成纱间抱合力差.由于以上这些特性,人棉纱浆纱难度较大,质量不容易达到预期效果,从而影响织物的下机质量.为此,本文就优化人棉纱上浆作了一些实践性探讨.一,络整工艺的选择络整工序质量直接影响浆纱质量.良好的经轴质量是优化经纱上浆,稳定提高经纱质量的基础.1,络筒工序要避免纱线受到过大的张力,因为人棉纱经过络筒时,纱线受到连续不断的外加负荷,纱线弹性,强力易受到损伤.张力较大还会引起后道工序断头增加, 伸长变形增大.所以,对络筒工艺有如下要求:.(1)张力盘采用光盘,张力圈重量为7g(2)络纱速度为60Om/mln,避免过快的络纱速度和增加张力j(3)采用隙缝式清纱器,隔距0.3~O.32 irlrJI(4)卷绕密度为0.45~0.47g/ram.2.整经工序一方丽要求采用小的张力20裹15O人柿纱整经张力盈臣置单位:g层次刚出(1~9排)(10~19排)(2O~29排上(1~3层)432中(4~6层)543下(7~9层)432(2)人棉纱表面光滑,尽可能合理地增加整经根数,以减少经纱横向滑移.前后伸缩筘相互平行对准,筘齿排列差异应小于1 Innl.(3)成批换筒,不准使用预备筒子.导纱磁眼低于锭脚5mm左右.(4)水平式加压卷绕,卷绕密度0.52~0.56g/cm.,卷绕速度250m/mln.(5)车间相对湿度65~70.二,调浆工艺的确定1.选择浆料配方由于粘胶纤维间摩擦系数小,抱台力差,成纱的强力,弹性及伸长比棉纱差,湿润后减强大,纤维毛羽很容易突出.因此,人棉纱上浆以被覆为主,兼顾渗透,在纱线表面形成比较坚韧的浆膜,以提高耐磨性和增强率.实践表明,理想的浆料应既要有良好的粘着力,又要具备形成与粘着力相适应的浆膜强度.人棉纱采用纯淀粉上浆时,尽管人棉纱对浆液的吸附性很好,但浆膜强度差, 其伸长率小于浆纱伸长率,在织造过程中,往往浆膜先破损,引起纤维间滑移而断头. 因此,人棉纱宜采用混和浆上浆.在混和浆中,使用PV A可以形成坚韧耐磨,富有弹性的浆膜,提高经纱的耐磨弯曲性;使用CMC 可形成与人棉纱拉伸变形相接近的浆膜,改善分纱能力.从PV A,CMC,小粉,粘脏分子结构上看,均含有相同的基团一0H,它们之间亲和力强.如果,PV A,CMC使用的比例过高,则会增加成本,同时,PY A使用过多,因其浆膜强度过强而牯结性稍差,浆纱在于分纹时开口不清,浆膜与经纱互相脱开影响织造效率.我们对采用的几个浆料配方使用效果进行比较,具体数据见表2.袅2一旦.._I三!』_Li!蔓小粉()lOO1ooiIooPV A()201O:4CMC()26他油()4I4二紊酚()o.30.310.3烧碱适萤适量I适量浆纱性能与效果13I)5122zi1289增强率(%).:..藉物率(%)lo.0093lo.0075l0.o022浆纱干分绞情况l开口不请_开口不请l开口清晰经时)2.43.f1_2449由表2可见,方案I开口清晰,落物率,断经率少于方案I和I,所以方案I较为合理.2.调浆注意事项(1)每缸人棉纱所需的PVA,cMc集中烧煮,搅拌煮沸时间不少于3h,然后定粘滴漏20s,再按一定加仑数分批抽给小粉浆混合使用,充分搅拌.(2)粘胶纤维不耐酸,碱性又会使牯纤发生膨润现象,因此,浆液应保持中性.三,浆纱工艺的选择与使用效果1.浆纱机型采用SGA881一l80型浆纱机,该机主要特点:(1)热风一烘倚混合式烘燥机构,(2)双浸双压上浆,前压浆辊外包覆微孔合成橡胶,后压浆混外包覆合成橡胶j (3)在曳引辊与烘房之问,烘房与浆槽之间各增设了一组经纱伸长微调装置.该装置由P型齿链式无级变速器帮差动轮系组成,可使浆纱伸长率在±5范圈微调, (4)设有液压式压纱装置,伸缩筘系统能作上,下周期性往复运动;()浆纱出浆槽后,湿分绞平行进烘房.2.上浆工艺(1)上浆率粘胶纤维具有优良的吸浆性能,但上浆率过高,会使浆膜硬化,损害浆纱弹性和扰弯耐磨性,降低织造效率.上浆率过低也利于织造正常进行.人棉纱采用混合浆上浆,上浆率取5.3±0.8较为合适(2)张力与伸长率粘胶纤维塑性变形大,弹性恢复系数小,一旦浆纱强力过大,则会使经纱失去弹性.尤其在高温湿润状态下,伸长率更大,强力显着下降因此,纱线的前后应保持小张力,合理调节经纱伸长微调装置,使伸长率低于4.(3)回潮率人棉纱浆纱回潮过大,会影响强力.但回潮率低子7时,浆纱伸长减少,抗弯性与弹性均较差,易发生臆断头.一般回潮率控制在8.5%左右.要求烘筒汽压,热风汽压保持在0.2MPa.(4)浆槽温度粘胶纤维分子结构松弛,分子间引力较小,经高温浆槽后,会影响强力.实践表明,采用9O.a以下的浆液温度可以减少浆纱伸长,保持弹性.(5)浸浆形式的比较降低浸没辊位置,往往会增加纱线张力,对人棉纱来说更易伸长.因此,人棉纱采用浅浸浆较好,一方面可获得适当的上浆率;另一方面,可以减少粘胶纤维通过浆槽的伸长.由于使用双浸双压上浆,浅浸浆基本上能保持上浆稳定.3O人棉纱深浸浆和浅浸浆上浆比较情况,列于表3.由表3可见,浅浸浆傥于深浸浆.5应用正交试验法,选择浆纱工艺为了稳定提高浆纱质量,我们在上述工21囊5单位t%项目睬授浆浅浸浆上浆率l6.o15.38伸长率I4.623.44增强率{12.3I4.I上浆台格率81.379.5布机断头率0.450.29艺基础上,运用正交试验法进一步优选工艺.根据生产中实际情况和经验,选择50.a小粉浆定浓大小,浆槽温度(低于9O.a),车速和前后压浆辊压力配置四项因素为优选项目.因素具体内容A为5O.a小粉定浓(),B为浆槽温度(口a),C为车速(m/ mla),D为压浆辊压力配置.每个因素取三个水平,见表4.选择L9(3')正交表进行试验.裹4正交目素设甘裹水平l因素Al因素Bl因素Cl因素D止鋈根据正交试验结果(数据从略),A BlCzDl为9次试验中最佳的生产工艺,考虑到生产过程中各因素,确定了以下工艺参数:(1)小粉浆5O~(3定浓16±0.1.B}(2)浆槽温度85~90.a,(3)浆纱机速度45m/mln}(4)压浆辊压力配置为先轻后重.4.浆纱性能与使用效果经过一段时间的实践,我们在30.×3068×68人榀细布经纱上浆过程中摸索了一些成熟的经验,合理改进了工艺,使浆纱质量得到保证,布机生产正常,反映良好.有关浆纱性能与织造效果的测试数据见表5. 四,结语本文重点对优化浆纱工艺,提高浆纱质量作了介绍,摸索出一套最佳浆纱工艺,较好地适应了人棉纱上浆.1从络筒工艺开始,即应以轻张力,保弹性为原则,各导纱机件保持光洁.22囊5上浆率(%)回潮率(%)伸长率()增强率(%)好轴率(%)断经次数(根/台时)下机一等品率(%)效率(%)5.727.634.0513.4852.I1.0243.75.O38.1I3.26I4.742.调浆过程中,PV A,CMC必须在高温下高速搅拌3小时后方可混入小粉浆, pH值为7.3.浆纱采用小张力,小伸长,低温度,重被覆,求渗透的工艺路线,尤其要控制湿态伸长.一般人棉浆纱上浆辊与引纱辊之间的负伸长率保持在千分之五左右.4人棉纱的回潮率极易波动,因此应加强巡回操作,做到五定(定车速,定温度,定液面,定粘度,定蒸汽压力),浆槽中左右两侧浆渡温羞应控制在小于2.a.5.浆纱机各部分传动要平稳,协调一致.导纱辊光滑且呈水平,运转自如;液压调节灵活.6.及时做好各工序的清洁工作.(上接第40页)工作原理把坏衣片固定在工作台上(自备),将线头串过引线16固定在棚架2上,开动电机,经过二级传动由棉纱绳4带动棚架2转动开始拆片.棉纱绳作为传动带主要作用是便于调节传动张力,不至于毛纱受过大拖动力而断线.拆完衣片后将棚架上的毛纱穿过引线圈16,再经过刀门19,蜡盘18,张力盘17,绕过槽筒8固定在纸质筒子7上.此时,将棉纱传动带4脱开,开动电动机,由电机皮带带动槽筒8转动,毛纱即卷绕于筒子上.该方法是将坏衣片的毛纱经过棚架绕成圈状,再绕成筒子,这种筒子可以直接供针织横机使用.因此该机除用作拆坏衣片外, 亦可以供各大型羊毛衫厂科研产品打样,小批量翻改晶种,作简易槽筒车用(即将外购框形集成毛圈纱,直接框在棚架上,制成筒子,提供给打样机台用),亦可以供小型乡镇企业作槽筒车.。

上浆工艺教案

上浆工艺教案教案标题:上浆工艺教案教案目标:1. 了解上浆工艺的定义、目的和重要性。

2. 理解上浆工艺的基本步骤和相关原理。

3. 学习上浆工艺的实施技巧和注意事项。

4. 培养学生的实践操作能力和团队合作精神。

教学准备:1. PowerPoint演示文稿。

2. 上浆工艺的样品和材料。

3. 实验室或工作室的上浆设备和工具。

教学过程:引入:1. 使用PowerPoint演示文稿介绍上浆工艺的定义、目的和重要性。

2. 引导学生思考上浆工艺在不同领域的应用,例如纺织、造纸和木工等。

主体:1. 解释上浆工艺的基本步骤:a. 准备材料和设备。

b. 准备上浆液。

c. 将材料浸入上浆液中。

d. 挤压或振动材料以去除多余的上浆液。

e. 干燥和固化上浆材料。

2. 详细讲解每个步骤的原理和操作技巧:a. 准备材料和设备:- 确保材料干净、平整,并去除表面的灰尘和污垢。

- 检查上浆设备的工作状态,确保其正常运行。

b. 准备上浆液:- 介绍常用的上浆液配方和成分,例如淀粉、胶水或树脂等。

- 解释不同上浆液的特点和适用范围。

c. 将材料浸入上浆液中:- 演示正确的浸液技巧,确保材料均匀浸润。

- 强调避免过度浸润或不足浸润的问题。

d. 挤压或振动材料以去除多余的上浆液:- 演示适当的挤压或振动技术,以确保材料表面均匀平整。

- 强调避免过度挤压或振动导致材料损坏。

e. 干燥和固化上浆材料:- 介绍不同的干燥和固化方法,例如自然干燥、烘干或使用紫外线固化等。

- 强调正确的干燥时间和环境条件对于上浆效果的影响。

实践操作:1. 将学生分成小组,每个小组选择一种材料进行上浆实践操作。

2. 指导学生按照上述步骤进行上浆工艺,监督他们的操作过程。

3. 鼓励学生团队合作,分享经验和解决问题。

总结:1. 回顾上浆工艺的基本步骤和原理。

2. 强调上浆工艺的重要性和应用范围。

3. 提醒学生注意实践操作中可能出现的问题和解决方法。

扩展活动:1. 鼓励学生研究不同材料的上浆效果和适用性。

Tencel细号紧密纺产品上浆工艺实践

作 者 简介 : 小 玉 (9 9 ) 女 , 级 工 程 师 , 东 ,63 7 韩 16 一 , 高 胶 26 1 收 稿 日期 :0 10 —4 2 1 —51

锭纱 在浆 纱时却 很少 出现 以上 问题 , 为此 , 们对 我

通 过对 紧密 纺 纱 线 的分 析 可 知 , 强 不是 该 增

定上 浆率 时 , 照 同规 格环 锭纱 品种 的生 产 经验 , 参 浆 液 浓度 在 1 % 时 , 1 开车 初期 与开 慢 车 时 分纱 较 困难 , 线 易 打绞 , 纱 浆纱 断 头 较 多 , 正 常 开车 不 在 断头 的 状 态 下 织 机 效 率 较 好 , 浆 率 在 1 % ~ 上 0 1 % , 机效 率 在 9 % 左 右 , 时断 经 在 15根 , 织 1 0 台 . 台时 断纬 在 4 0根 。但 是 遇 到 “ 梳 ” 头 的 情 . 簇 断

2 4 上浆温 度 的选择 .

上 浆温 度 的选 择对 该 品种 来 说很 重 要 , 们 我 都 知道 , 对棉 纤 维 品种 采 用 高 温 上浆 其 中 一个 原

些 , 头少 , 机 效率 好 , 以经 过 多次试 验 , 断 织 所 我们 选择 在使 用 配方 2的情 况 下调 整其 他工 艺及 操作

浆 力设 定 Ⅱ速 ( 0m ri) 5 / n 时压 浆力 为 3 N。 a 0k T ne 纱 回潮 率 在 1 % 左 右 , 常情 况 下 车 e cl 2 正 速 可 以达 到 7 / i 0m r n以上 , 于紧密 纺纱 容易 出 a 鉴

现扭结 断 头现象 , 以将 车 速定 为 5 / i 。同 所 0m m n

【百科】色织产品低上浆率上浆工艺难点与控制

【百科】色织产品低上浆率上浆工艺难点与控制摘要探讨色织产品实现低上浆率浆纱时应该注意的问题及解决对策。

分析了色纱的质量指标,阐述了色纱上浆特殊要求和工艺设计原则,例举了4种色织产品的上浆工艺和织造效果。

指出:色织产品上浆,浆槽温度不宜太高,上浆率不应过大,要保证浆纱回潮不低于6%;合理降低上浆率有利于改善浆纱柔韧性,提高织机效率。

认为:应根据纤维特性、纱线结构和织造特点设置浆料配方和浆纱工艺,以达到较好的浆纱效果。

1 色织产品用纱的质量要求分析色织产品的色纱经过松筒、煮练、漂白、染色、皂煮、水洗、脱水、烘干、络筒等十几道工序,纱线容易受到机械损伤。

而且纱线棉蜡被去除,纱线受到化学试剂的腐蚀,强力降低,强力不匀率增加,毛羽明显增多。

一般纱线经过脱脂、染色后强力下降10%,精白氧漂要下降15%。

11.7tex纱的原纱和色纱实测物理指标如下。

在染色过程中,纱线中的纤维受到染料、助剂等化学品腐蚀,纤维损伤,同时色纱吸附大量染料分子及金属盐离子后脆性增加,纱线最薄弱环节出现的概率增加,断裂强力不匀率增大,弹性变差,弹性恢复率降低,刚度增加,耐屈曲能力削弱。

2 色织产品生产工艺特点及要求色织产品对经纱排列的要求较高,要求浆纱干分绞轻快,落浆落物少,浆膜完整率高,再生毛羽少,浆纱并头、倒断头少,好轴率高,否则色纱沾色、斜拉,蛛网多,织机效率及下机一等品率低。

在织造过程中,纱线从织机的后梁到织口处于伸直、平行状态,要受到反复的拉伸和弯曲。

经纱不仅要承受与纱线、钢筘、综丝、停经片之间的摩擦,还要承受较大的上机张力及打纬时钢筘对经纱的冲击力。

喷气织造“小开口,高速度,强打纬”特点要求经纱耐磨、毛羽贴伏,具有足够的弹性和强伸性,以抵抗织造时的反复拉伸。

色织产品的生产特点要求喷气用棉纱条干CV 值、强力CV 值在乌斯特2007 公报25% 以内,3mm 及以上有害毛羽数在8根/m 以内,整经百根万米断头不超过0.5根。

上浆率测试方法的改进实践

参 照 。因此 , 普遍 以退 浆法 测 试 的上浆 率 为依据 。

0 前 言

上浆 率是 经纱 上浆 过 程 中最 重 要 的指 标 , 也是 工艺 设计 的核 心 内容 之一 , 浆 率 测试 数 据 上 的及 时 、 准确 、 全面 , 对控 制 生产 过程 、 整工 艺参 调 数 与 配方 以及指 导 生产具 有 重要 意义 。

维普资讯

第3 6卷

第 5期

棉

纺

织

技

术

20 0 8年 5月

Co t n Te t e Te h o o y t xi c n lg o l

上 浆 率 测 试 方 法 的 改 进 实 践

佟 昀

( 江苏省南通纺织 职业技术学院 )

摘 要 : 对上浆率的测试方法进行改进。针对在浆纱生产现场测试上浆率的方法存在的问题, 提出了在

的基 础 上对 长期 沿 用 退 浆 率 的试 验 方 法 加 以 改

进。 式中:

— —

当 /1 (

一

) 一

× 0 1% 0

J=[ 01一 / —1 , ( ) W1 ]×10 0 %

试样 退浆 前 干重 ;

试样 退浆 后 干重 ;

纺 织企 业 现采 用浆 轴称 重法 和退 浆 法来 测试 上浆率 。由于浆 轴称 重法 求 得 的是平 均 上浆率 且 数据粗略、 可靠 性 差 , 只能 制 定 轴 重 的上 下 限 , 对 超 出偏 差 范 围的数 据进行 反 馈 以作为 工艺 控 制 的

M o i c to a tc f S z a i e s i g M e h d d f a i n Pr c i e o i e Lo d ng M a ur n t o i

粘胶纱上浆工艺的改进与实践

纱 线 条 干 、弹 性 的 影 响 也 最 显 著 。 尤 其 因 粘 胶 纤 维 吸 湿 性 较 大 ,当粘 胶 纱 处 于湿 润 状 态 时 ,微 小 的外 界 载 荷 也 会 使 纱 线 获 得 较 大 的 伸 长 ,原 纱 强 力 也 会 下 降 。 在 采 用 一 般 的棉 纱 浆 纱 工 艺 来 加 工 粘 胶 纱 时 ,其 经 纱 的 平 均 伸 长 率 在 3.5% 左 右 ,比棉 纱 高 出 4~5倍 ,其 伸 长 分 布 状 态 也 不 一 致 ,满 轴 与小 轴 的 差 异 甚 大 。 同时 ,为 了进 一 步 了解 经 纱 在 通过 浆纱 机 通 路 中伸 长 的 分 布情 况 ,曾对 19 rex(30Ne)粘 胶 纱 在 浆 纱 机 的 浆 槽 、烘 房 、 卷 绕 三 个 部 分 伸 长情 况 进 行 了 测 量 :经 纱 通 过 浆 槽 后 伸 长 为 3.95% ,经 纱 出烘 房 后 伸 长 为 3.13% ,经 纱 到 卷 绕 部 分 伸 长 为 3.35% 。 由此 可 见 ,在 经 纱 通 过 高 温 湿 润 的 浆槽 后 ,粘 胶 纱 伸 长 最 大 ,为 了适 当保 持 原纱 应 有 的 物 理 性 能 ,应 降 低 粘 胶 纱 通 过 浆 槽 时 的 伸 长 。 而 浸 浆 长 度 是通 过 浸 浆 辊 没 于 浆 液 深 浅 来 调 节 的 ,同 时 又取 决 于 浸浆 辊 直 径 的 大小 。但 无 论 怎 样 均 应 以浸 浆 长 度 来 衡 量 。粘 胶 纱 上 浆 采 用 短 距 离 浸 浆 ,浆 纱 效 果 很 好 ,织 造 情 况 顺 利 (见 表 2)。

高比例含涤产品上浆工艺的优化

摘 要 : 为提高高比例含涤产品的上浆质量, 应用部分醇解 P A进行 了上浆实践。通过改进浆料配方, V

以部 分醇解 P A取代完全醇解 P A, 强 了浆液的浸透能力 , V V 增 改善 了浆纱性能 , 少 了浆 纱毛羽。 实践表 明 : 减 应 用部 分醇解 P A后降低 了织机经 向断头率, 高了织机效率 , V 提 并且降低 了用浆成本 , 高了产品 的经 济效益 。 提

维普资讯

第3 6卷 第 3期 20 0 8年 3月

棉

纺

织技Biblioteka 术 Co onTe te Te h olg  ̄ xi c n o y l

高 比例 含 涤 产 品 上 浆 工 艺 的优 化

王 书林 兰秀芳

( 陕西 昌荣 纺织有限责任公司 )

至于 产 品水平 的进一 步 提 高 。20 0 7年 8月 , 们 我 采用 P A-1S V 27 B和 P A25 V 一0 MB与普 通 淀 粉按 适 当 比例搭配 使 用 , 用后浆 纱 毛羽 减少 , 使 不但 改善 了浆 纱性 能 , 足 了织造需 要 , 满 而且 生产 成本 大 大 降低 。 以下 就 P A2 7 B和 P A25 V .1S V -0 MB的性 能

近几 年 , 场 上 相继 出现 了多 种 高 比例含 涤 市

度 , 弱 了羟基之 间 的氢键 缔合 力 , 以溶解 时所 削 所 需 温度 低且 速度快 , 易结 浆皮 , 不 节约 能源 。

( 2)粘 度 稳 定 性 好 。 P A 2 7 B 和 P A V -1 S V . 25 0 MB的粘 度稳 定性 比完 全醇解 P A要 好 , V 且不

Wa gS ui L n X ua g n h l n a i n f

浆纱上浆率的主要影响因素及保证措施分析

度 、 用浆 料性 能 和 织 机 类 型 等 因素 有 关 .上 浆 率 的 所

调节 , 般 通 过改 变浆 液浓 度和 黏度 加 以调节 u. 一 j

1 上 浆 率 的 设 计 依 据

1 1 纤 维 材 料 .

实 际上 各种 不 同的纱 线都 需要 有 相应 的 浆 纱配 方.纱 线 在纺 制过 程 中若有 任 何 结 构 变 化 , 上 浆率 也 需 做 其

2 2 浆 纱 速 度 .

浆纱 速度对 上浆 率 的影 响 由两方 面 因 素决 定 : 一 方面, 浆纱 速度快 , 压 浆 时 间短 , 浆辊 加 压效 果 减 则 压 小 , 液液膜 增厚 , 浆 率 高 ; 一 方 面 , 浆 上 另 浆纱 速 度快 ,

出相 应 的调整 : 线捻 度 降 低 时 , 纱 必须 提 高 上浆 率 ; 如

果 纱 线 中短 纤 维 的 比 例 增 加 , 上 浆 率 也 必 须 加 以 改 其 变 ; 线 一 般 不 需 要 上 浆 , 时 为 了 稳 定 捻 度 , 纱 线 股 有 使 表面 毛羽贴伏 , 以上些轻 浆. 可 1 3 纱 线 的 线 密 度 和 织 物 组 织 、 度 . 密 细 特纱 的纱 线 细 , 维 排 列 紧密 , 维 间 空 隙小 , 纤 纤

不 同纤 维 的纱 线 , 由于其 性 能不 同 , 上浆 的 目的不

收 稿 日期 :0 0 0 —0 2 1— 6 4

作 者 简 介 : 秀 娟 ( 9 0一 ) 女 , 南 鹤 壁 人 , 究 生 梁 17 , 河 研

7 4・

・

中原 工学 院学 报

21过程 中 , 般 以这 些 因素 为检 测 和 控 制 对 象 ,通 一

过 调 整 这 些 因 素 来 实 现 稳 定 浆 纱 上 浆 率 的 目 的 .同 时 上 浆 率 的 大 小 与 纤 维 材 料 、 线 线 密 度 、 物 组 织 和 密 纱 织

合理控制上浆率

合理控制上浆率,提高浆纱可织性生产实践添加日期:2012/8/2张元红何义敏黄彦萍何向龙西安四棉纺织有限责任公司摘要:通过分析影响上浆率的各种因素,提出在保证布机效率和产品质量前提下,采用高浓低粘高压,降低上浆率,提高浆纱可织性,降低布场湿度,实现节能减排,降低生产成本。

关键词:上浆率、纤维特性、织物组织、浆料配方、湿度、浆纱工艺0. 前言浆纱一贯被视为织造生产中最关键的一道工序,其目的是通过上浆,贴伏毛羽,增强经纱抵御织造时经受复杂机械作用的能力,以弥补原纱质量不足,达到降低断经,提高经纱可织性。

近年来,随着新型纤维品种的日新月异,高速、高效无梭织机数量日益增加,高支高密高附加值服装面料、装饰用布及采用新型纤维与棉纤维交织的各种条格织物不断开发,织造生产对浆纱工程提出了更为“苛刻”的质量要求,此外,环保、节能减排、可持续发展的理念和政策对浆纱工程提出了新要求,本文就影响上浆率的因素、探讨如何在保证织造效率和质量前提下,合理制定上浆率,采用高浓、低粘、高压,实现较低上浆率和压出回潮率,达到降低布场相对湿度,降低生产成本、节约能源,增加企业经济效益。

1.国内外上浆率控制情况1.1合理控制上浆率是一个比较复杂的上浆技术问题,理想的上浆效果是满足品种织造要求和质量要求,但由于浆料性能、浆料的工艺组合、上浆设备的机械性能,适应性能以及织机速度、品种、纱支、经纬密、组织、紧度、纤维种类等多因素影响,要想得到良好的上浆效果,以较低的上浆率满足织造要求,确实是一项系统性较强、技术性较复杂的问题。

过去,为了防止轻浆,造成布机开口不清、阻纬、断经、影响产质量水平提升,我们一度对上浆率提出宁大勿小、大而不并,用浆槽浆液粘度来保证上浆率,片面认为粘度越大,上浆越大,对浆液粘度要求是宁高勿低,导致上浆率越来越高,分纱阻力越来越大,甚至难以分纱,引起断头,导致二次毛羽产生,并纱、倒断头多、落浆多、断经高,织造时,不得不提高织布车间相对湿度,降低断经,以稳定布机效率,但由于湿度加大后,对于回潮率较小的纯涤品种易出现综丝和停经片生锈、挂花,造成布机综合效率降低,所以如何控制上浆率也就成为广大技术人员研究和探讨的课题之一。

上浆率测试方法的改进实践

, 疏水性 纤维纱线的毛 羽损失

率远较纯棉纱小。 粘胶纤维经纱亲水性强 , 由于水是浆料的载 体 , 纺织纤维吸水性强, 则浆液浸透性强 , 退浆时 间长 (见表 1) , 但由于粘胶纤维是再生纤维素纤 维 , 纤维主体长度长, 整齐度好 , 因而毛羽损失率 也较小 , 其修正值对上浆率试验准确性影响较 小。 对于纯棉经纱, 由于棉纤维是天然纤维, 相对 于合成纤维其配棉主体长度较短、 长度整齐度差,

关键词 :

上浆率 ; 毛羽损失率; 烘干重量 ; 快速检测 ; 试验精度 文献标志码: B

-7415( 2008) 05-0055-03 文章编号 : 1001

. 92 中图分类号 : TS101

M odification P ractice of Size LoadingM easuring M ethod

采用退浆法测试上浆率 试验中的改进之处 : 对于浆液浸透 性高 、 退浆时间 长 、 毛 羽损失 率高的 纯棉品种 , 采 取毛 羽损失率根据实际退浆 时间分档测定的方法 ; 试样采用 微波炉与烘 箱结合 烘干法 。 改 进上浆 率测试方 法后 , 减 少了试验误差 , 缩短了试验时间 , 提高了试验精度 。

表 2 C 19. 4 tex 浆纱不同 退浆时间 对毛羽损 失率 和退浆率计算的影响 退浆时间 /m in 30 45 60 毛羽损失率 1. 11 1. 31 2. 02 /% 修正退浆率 /% 9. 60 9. 37 8. 59

2 . 2 试验分析 涤棉、 涤粘及纯涤纶经纱退浆过程中的毛羽 损失率小且稳定 , 这是由于上述纤维主体长度较 长 ( 例如涤纶短纤维为 38 mm, 远较棉纤维长 ), 长度整齐度好, 成纱中的纤维间彼此抱合紧密 , 故 退浆过程中毛羽损失率 小且稳定。以 T /C 65 / 在 0 2 % ~ 0 5 % 35 经纱为例, 实测毛羽损失率 之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上浆率测试方法的改进实践

佟昀

(江苏省南通纺织职业技术学院)

摘要:对上浆率的测试方法进行改进。

针对在浆纱生产现场测试上浆率的方法存在的问题,提出了在采用退浆法测试上浆率试验中的改进之处:对于浆液浸透性高、退浆时间长、毛羽损失率高的纯棉品种,采取毛羽损失率根据实际退浆时间分档测定的方法;试样采用微波炉与烘箱结合烘干法。

改进上浆率测试方法后,减少了试验误差,缩短了试验时间,提高了试验精度。

关键词:上浆率;毛羽损失率;烘干重量;快速检测;试验精度

0前言

上浆率是经纱上浆过程中最重要的指标[1],也是工艺设计的核心内容之一,上浆率测试数据的及时、准确、全面,对控制生产过程、调整工艺参数与配方以及指导生产具有重要意义。

现代纺织的特点之一是产品的细特高密化带来的高上浆率;纯棉等吸浆性强的天然纤维产品比重增加;高压上浆[2]与预湿上浆等新型浆纱工艺使得浆液对经纱的浸透性增加等。

因而有必要根据新的品种和上浆工艺特点,在生产实践、试验的基础上对长期沿用退浆率的试验方法加以改进。

纺织企业现采用浆轴称重法和退浆法来测试上浆率。

由于浆轴称重法求得的是平均上浆率且数据粗略、可靠性差,只能制定轴重的上下限,对超出偏差范围的数据进行反馈以作为工艺控制的参照。

因此,普遍以退浆法测试的上浆率为依据。

但退浆法也存在毛羽损失率误差、纯棉和粘胶品种退浆时间较长以及整个退浆试验时间过长,不能及时指导生产的问题,需加以改进。

1退浆率计算公式

退浆法是最典型的上浆率测试法,相对于浆轴称重法,数据较为准确。

2 按退浆时间分档测定毛羽损失率

采用退浆法得出的试验结果仍然存在一定的误差。

由于采用毛羽损失率β修正退浆率的计算结果,对于确定的品种(原料、品级、纤维长度、成纱捻度、纺纱方式、成纱号数等)的经纱,纺织企业一般取固定毛羽损失率β值。

以纯棉经纱和涤棉经纱为例,只有当成纱配棉品级或主体长度发生变化时,才重新测定毛羽损失率β,而实际上,毛羽损失率β是随

着退浆时间长短而变化的动态值,即退浆时间越长,则毛羽损失率届实际值越大。

上浆率高低及上浆工艺(如浸透与被覆的比例)的变化导致退浆时间的不确定性,用固定的毛羽损失率卢修正退浆率计算结果必然引起不同程度的误差。

2.1毛羽损失率试验

经纱纤维原料不同,退浆时间与毛羽损失率亦不尽相同,见表1。

2.2试验分析

涤棉、涤粘及纯涤纶经纱退浆过程中的毛羽损失率小且稳定,这是由于上述纤维主体长度较长(例如涤纶短纤维为38 mm,远较棉纤维长),长度整齐度好,成纱中的纤维间彼此抱

合紧密,故退浆过程中毛羽损失率口小且稳定。

以T/C 65/35经纱为例,实测毛羽损失率β

在0.2%~0.5%之间。

涤棉、涤粘及纯涤纶经纱由于含有疏水性纤维,其吸浆率低,经纱上浆以被覆为主,因此易退浆、退浆时间短[4],疏水性纤维纱线的毛羽损失率远较纯棉纱小。

粘胶纤维经纱亲水性强,由于水是浆料的载体,纺织纤维吸水性强,则浆液浸透性强,退浆时间长(见表1),但由于粘胶纤维是再生纤维素纤维,纤维主体长度长,整齐度好,因而毛羽损失率卢也较小,其修正值对上浆率试验准确性影响较小。

对于纯棉经纱,由于棉纤维是天然纤维,相对于合成纤维其配棉主体长度较短、长度整

齐度差,纱线中纤维间抱合力较弱,因而毛羽损失率β对于配棉变化十分敏感,尤其对于中、粗棉纱更是如此。

随退浆时间的延长,纱线结构更加松散,毛羽损失率β有加速增大的趋势。

试验表明,纯棉纱毛羽损失率β一般在1.3%~3.5%之间,是同号数涤棉经纱

的4倍以上,对退浆率修正后,其结果差异最大可达15%以上。

应指出的是,转杯纺纱属于自由端纺纱,成纱结构蓬松[5]、内紧外松、吸浆性好、退浆时间长;又由于成纱配棉等级相对较低的影响,浮游纤维较多,毛羽损失率更大。

以下具体分析c 19.4 tex经纱的退浆时间对毛羽损失率和退浆率计算结果的影响。

其退浆前浆纱干重为9.12 g,退浆后浆纱干重为8.23 g,按不同退浆时间所测得的毛羽损失率进行修正,按退浆率公式计算,结果见表2。

由表2可知:同一品种浆纱用不同的毛羽损失率修正计算得到的最大退浆率(9.60%)与最小退浆率(8.59%,)之间的相对差异达12%,因而毛羽损失率对纯棉浆纱退浆率试验结果准确率的影响不容忽视。

生产实践表明:线密度较小的纯棉纱,尽管配棉品级高,纤维主体长度较长,但由于成纱截面纤维根数少,强力和耐磨性差[6],加之现今多用于生产高密织物,因而上浆率高,且浆液对亲水性纤维的浸透充分,导致退浆时间长,毛羽损失率亦大。

2.3毛羽损失率试验的改进措施

2.3.1 纯棉品种

分档测定毛羽损失率届:按不同退浆时间(如划为30 min、45 min、50 min、60 min、65

min五档)分别测定毛羽损失率 。

退浆时间超过45 min时,由于纱线结构变得更加松散,

毛羽损失加速,应减少测定时间间隔。

计算退浆率时,把与实际退浆时间相对应的毛羽损失率口代人上述公式修正。

2.3.2纯棉细号品种

对于上浆率较高的纯棉细特(14.6 tex以下)浆纱,退浆试验中,适当增加硫酸的用量。

由原来700mL水中注14 mL硫酸增加到17 mL硫酸,可以加快退浆,避免由于退浆时间过长造成的毛羽过量逸失、烧杯内水分蒸发,补充水后退浆液中硫酸浓度不易掌握的弊病。

3采用微波炉结合电烘箱烘干试样以缩短试验时间

3.1 原有退浆率试验方法不足之处

退浆试验的程序为:取样→电烘箱烘退浆前试样(约1.5 h,105℃) →干燥器中冷却(15 min) →称退浆前干重一退浆与检验(约0.5h~1 h) →水洗(去除纱样中残留的硫酸等) →,用甲基橙检验纱样中的硫酸是否已洗净→电烘箱烘。

F退浆并水洗后的试样(约2.5 h,105℃) →冷却(15min)一称退浆后干重→计算。

总的试验时间约为5 h~5.5 h,由于试验时间过长,不能及时指导生产、调节工艺。

且由于试验时间长,限制了试验频次,试验结果代表性也较差。

退浆试验的程序中试样要经过两次烘干:一次是取样后为了称取退浆前干重而烘干浆纱试样,另一次是为称取经过退浆并水洗后的经纱干重。

过去试验中采用电烘箱烘燥,两次烘燥的总时间为4 h左右,占总试验时间的70%~80%。

因而缩短烘干时间是减少退浆试验时间的主要途径。

3.2试样烘干方式的改进

微波炉具有对试样加热均匀、加热速度快的特点,可以达到迅速烘干纱样的目的,但温度不易控制,烘燥时间过长会使得纱样焦糊甚至碳化;电烘箱烘燥效率低,但温度容易控制,温度恒定(105℃),烘燥作用缓和,即便纱样已经烘至恒重,再继续加热也不会对纱样造成损伤。

我们采用微波炉结合电烘箱烘燥试样,即先由微波炉烘去纱样中的大部分水分,根据纱样的重量和含水程度,例如10 g~25 g左右的纯棉(退浆前)浆纱试样一般干燥时间约1.5 min~3 min,具体品种根据经验而定,再将其放入电烘箱烘燥约30 min,烘至恒重。

采用这种方法,烘燥时间可以缩短近3 h。

3.3注意事项

(1)微波炉最好采用数字显示式,便于精确地掌握烘燥时间。

(2)最好采用托盘式电光天平代替传统的工业链条天平,以加快称重速度,否则采用工业链条天平称重时,如操作手法慢、增减砝码的期间纱样会从周围空气中吸收水分而增加称重的系统误差。

(3)涤棉、涤粘品种的浆纱烘燥时间较纯棉纱少。

(4)对于常规品种,在经验数据的基础上,可以逐步增加微波炉的烘燥时间以减少电烘箱烘燥的时间,从而减少总烘燥时间。

4 结语

(1)对于毛羽损失率较高的纯棉浆纱,应采用按退浆时间长短分档测定毛羽损失率以提高试验结果准确度。

(2)为缩短试验时间,可采用微波炉烘去试样中绝大部分水分,再用恒温电烘箱将试样烘至恒重的方法。

另外,最好采用电光天平以提高称量速度。

随着微波炉和各种精密、先进测试仪器的日益普及、成本的降低,为测试手段的改进提供了可能。