合理控制上浆率

稳定浆纱上浆率的控制措施

稳定浆纱上浆率的控制措施郭圈勇;崔秀艳【期刊名称】《棉纺织技术》【年(卷),期】2017(45)7【摘要】To stabilize the indicators of sizing percentage,the various factors which caused sizing percentage index fluctuation were analyzed detailedly such as sizing speed,sizing temperature,viscosity and concentration of sizing,sizing height,pressure and hardness of sizing roller and squeezing roller,steam pressure and so on.Technology measures and management system were established.After implementing,sizing qualified rate of all varieties were increased steady and above 94.98%.The other sizing quality indexes were improved in different levels.The qualified rate of moisture regain was above 93.46%.The qualified rate of elongation was above 92%.The broken warp per hour per loom was below 0.41.Cloth evenness qualified rate was above 97.13%.There has laid a firm foundation for improving loom efficiency and product quality.%为稳定浆纱上浆率指标,详尽分析了造成上浆率指标波动的各类因素,包括浆纱速度、浆纱温度、浆液黏度和浓度、浆液高度、上浆辊和压浆辊压力和硬度、蒸汽压力等工艺,并制定了相应技术措施和管理制度.经过严格的贯彻落实,各品种上浆合格率指标均稳定提高,都保持在94.98%以上,浆纱其他各项质量指标也都不同程度地有所改善,回潮合格率达到93.46%以上,伸长合格率达到92%以上,织机台时断经低于0.41根,布面匀整合格率高于97.13%,为提高织机效率和产品质量奠定了坚实基础.【总页数】4页(P60-63)【作者】郭圈勇;崔秀艳【作者单位】石家庄常山纺织股份棉一分公司,河北石家庄,050011;石家庄常山纺织股份恒盛分公司,河北石家庄,050800【正文语种】中文【中图分类】TS111.9【相关文献】1.预加湿浆纱机的浆液浓度检测及上浆率控制原理 [J], 张永军;杨娜2.浆纱上浆率的主要影响因素及保证措施分析 [J], 梁秀娟;牛建设3.关于浆纱上浆率问题的探讨 [J], 高秀芹4.浆纱压出回潮率与上浆率间的关系 [J], 唐俊云;赵其明5.预湿上浆工艺浆纱上浆率的预测 [J], 赵其明;陆华程因版权原因,仅展示原文概要,查看原文内容请购买。

机织原理 期末考试试题

考核办法●阶段测试阶段测试Ⅰ(络筒、整经部分)一、名词解释1.摩擦纱段:2.中间断头:3.导纱距离:4.清除效率:5.纱路:二、问答题1.自动络筒机的纱路上有哪些主要部件?分别说明它们的作用。

2.络筒机上的电子清纱器有何作用?试述光电试电子清纱器的工作原理及特点。

3.何谓分批整经、分条整经?分别说明这两种整经方法的优缺点及适用场合。

4.试述高速分批整经机的共同特点。

5.整经工序的主要工艺参数有哪些?如何设定这些工艺参数?阶段测试Ⅱ(浆纱部分)一、名词解释1.粘度:2.醇解度:3.上浆率:4.减伸率:5.毛羽降低率:二、问答题1.浆纱的目的是什么?上浆对经纱起的积极作用反映在哪些方面?2.目前经纱上浆常用的粘着剂和助剂各有哪些?分别说明它们在上浆中所起的主要作用。

3.试述确定浆液配方的依据和浆料配比的确定方法。

4.与常压调浆相比,高压调浆有何好处?5.试述浆纱回潮率大小对生产的影响,以及影响回潮率的因素和控制方法。

●期末考试《机织原理》期末考试题Ⅰ一、专业名词解释(每小题2分,共20分)1.摩擦纱段:2.粘附性:3.浆纱减伸率:4.汽水比:5.经纱位置线:6.上机张力:7.打纬区宽度:8.开口时间:9.经纱缩率:10.入纬率:二、填空题(每小题3分,共30分)1.衡量自动络筒机捻接质量的主要指标有:。

2.现代分批整经机高速的原因是:。

3.淀粉进行变性处理的目的是:。

4.高密织物经纱采用双浆槽上浆的目的是:。

5.公制筘号的定义为:,每筘穿入数越大则筘号。

6.开口过程中经纱的伸长量与成正比,与成反比。

7.片梭织机上扭轴投梭机构的工作过程分为:8.无梭织机上储纬器的主要作用是: .9.织机上送经机构每纬送经量的计算公式为:。

10.打纬机构按结构型式可分为:和,片梭织机上常用的形式。

三、问答题(共50分)1.络筒张力大小对筒子质量和纱线质量有何影响?自动络筒机上为均匀络筒张力采取了哪些措施?(8分)2.何谓整经“三均匀”?新型高速分批整经机上为实现“三均匀”采取了哪些措施?(8分)3.试述上浆率的定义、上浆率大小对生产的影响,以及上浆率的控制与调节方法。

现代织造技术试题库(答案)

现代织造技术试题库(答案)1、染色用的络筒卷绕方式为(B)A、平行卷绕B、交叉卷绕C、精密卷绕D、紧密卷绕2、现代络筒机的控制方式已发展为(A)A、单锭控制B、小批锭控制C、大批锭控制D、细络联控制3、圆锥形筒子的传动半径为(B)A、(R1+R2)/2B、((R12+R22)/2)1/2C、(R12+R22)1/2D、无法确定4、圆柱形筒子锭轴传动时纱圈卷绕角(D)A、随卷绕直径的增大而增加B、随卷绕直径的增大而减小C、变化规律不明确D、不随卷绕直径而变化5、圆锥形筒子摩擦传动时每层卷绕纱圈数(B)A、随卷绕直径的增大而增加B、随卷绕直径的增大而减小C、变化规律不明确D、不随卷绕直径而变化6、圆锥形筒子摩擦传动时卷成的筒子形状为(C)A、平行卷绕的网眼筒子B、交叉卷绕的紧密筒子C、交叉卷绕的网眼筒子D、平行卷绕的紧密筒子7、对筒子卷绕密度有直接影响是(B)A、筒子卷绕方式B、络筒张力C、纱线直径D、筒子受到的压力8、圆锥形筒子小端的结构呈(C)是产生菊花芯的主要原因。

A、里紧外松B、里外松紧一致C、里松外紧D、里外松紧不一无规律9、对锥形筒子端部成形影响的主要因素是(A)A、自由纱段B、摩擦纱段C、络筒张力D、筒子受到的压力13、络筒时在确定导纱距离的要求是不宜采用(B)A、长导纱距离B、中导纱距离C、短导纱距离D、无所谓导纱距离大小14、圆盘式张力装置的工作原理是(D)A、垂直法B、加压法C、倍积法D、累加法15、采用倍积法式的张力装置会(A)A、分排穿筘法,分层穿筘法。

B、分排穿筘法C、分层穿筘法。

D、分区穿筘法30、1452型整经机属于(B)。

A、高速整经机B、中速整经机C、低速整经机D、无法确定31、整经机经轴的传动的要求是(C)。

A、恒线速B、恒张力C、恒线速、恒张力D、恒转矩33、分条整经机特别适合于(A)的生产。

A、小批量、多品种、花式复杂B、大批量、少品种、花式简单C、大批量、多品种、花式简单D、小批量、多品种、花式简单34、分条整经机上的分绞筘的作用是(D)。

浆纱工艺2

9、回潮率

大小取决于纤维种类、纱线线密度、经纬纱密度、上 浆率高低和浆料性能等。

纱线品种 棉纱 粘胶纱 回潮率(%) 7±0.5 10±0.5 纱线品种 涤棉(50/50)混纺纱 聚酯(100%)纱 回潮率(%) 3 ~4 1.0

涤棉(65/35)混纺纱

2 ~3

聚丙烯腈(100%)纱

2.0

注意:要求纵向、横向均匀,波动范围一般设定在工艺设定 值的±0.5%为宜。

G:烘燥装置的最大蒸发量(kg/h); Wg:原纱公定回潮率(%); Tt:经纱线密度(tex); M:总经根数; S:上浆率(%); W0:浆纱压出回潮率(%); Wl:浆纱离开烘燥装置的回潮率(即工艺回潮率)(%)。

8、上浆率

上浆率的确定要结合长期生产实践经验,考虑浆纱品种 (纱线线密度、织物组织和密度)、所用浆料性能、织 机性能及织造参数等因素。

6、覆盖系数

表示浆槽中纱线的排列密集程度。

纱线计算直径( mm) 总经根数 覆盖系数 100% 浆槽中排纱宽度

覆盖系数高,纱线排列过密,上浆率减小; 覆盖系数一般以50%为宜,超过60%过高则采用双浆槽或 多浆槽。

7、浆纱速度

Vmax G ( 1+Wg) 106 / 60 Tt m( 1+S)(W0 W ) 1

原纱试样煮洗前干重-原纱试样煮洗后干重 毛羽损失率 100% 原纱试样煮洗前干重

4、影响上浆率的因素及控制

(1)浆液的浓度、粘度和温度

浓度:决定上浆率大小的主要因素。上浆率变化较

大时,须调节浆液的浓度。

粘度:影响浸透与被覆的比例→影响上浆率 。

一般浓度大→粘度大。

温度:影响粘度的稳定。

合理控制上浆率的体会

纯涤品种易出现综丝和停经片生锈 、 挂花现象 , 造 成织机综合效率降低。

同样 生 产 j c 9 . 7 / 9 . 7 6 8 0 . 5 / 4 7 2 1 7 0 . 1 8直

辞 绉僻技 术

Co  ̄ o n T e x t i l e T e c h n o l o g y

第4 l 卷

第 7期

2 0 1 3年 7月

合 理 控 制 上 浆 率 的体 会

张元 红 何 义敏 白晓云 黄彦 萍

( 西安 四棉纺织有 限责任 公司 )

摘要 : 介绍合理控制上浆 率的经验 。分析 了影 响上浆 率的各 种 因素 , 包括 原料性 能、 纱线结 构、 织 物结

i n g

近年来 , 随着新 型纤 维 品种 的更新 、 无梭 织 机

数量的增加、 细号高密高附加值产品的开发 , 织造

生产对 浆 纱工程 提 出 了更 为 “ 苛刻” 的质 量 要求 。 此外 , 环保 、 节能减排 、 可 持续 发 展 的理念 和 产 业 政策 也对 浆纱 工程 提 出 了新 要求 。本 文就 上浆 率 的合 理设 定谈 几 点体会 。

Ex p e r i e n c e o f Co nt r o l Si z e Pe r c e n t a g e Ra t i o na l l y

Zh an g Yu a nho n g H e Y i mi n Ba i Xi ao y un Hu an g Y a n pi n g

关键 词 : 上 浆率 ; 纤 维特性 ; 织物 组 织 ; 浆 料 配方 ; 相 对 湿度 ; 浆 纱工 艺 中图分 类号 : T S 1 0 5 . 2 1 3 文献标 志 码 : B 文章 编 号 : 1 0 0 1 - 7 4 1 5 ( 2 0 1 3 ) 0 7 - 0 0 5 6 - 0 3

上浆率的设定及其影响因素分析

用 于高 速喷 气织 机 ) :

S=( .5 / 。 0 13 E // 0 3 / ̄ N + . 4 )× z \K

品种 档次 的提 高 , 企业 技 术 人 员在设 计 上浆 工 艺 参 数 过程 中普遍 存 在 以下 问题 : 是对 浆 纱 机 的 一

i e c na e wa nay e ng p r e tg sa l z d, e pe e c c l u ain f m ml s fszng e c ntg x r n e ac l t o i o a o ii p r e a e, s e zn e s e, sz vs o i qu e i g pr sur ie ic st y,

作者简介 : 洪仲秋, 13 男,95年生 , 教授 级高级 : 程师 , 上海

关键 词 : 浆纱 工 艺 ; 浆率 ; 上 压浆 力 ; 浆辊 硬度 ; 液粘度 压 浆 中 图分类 号 :S0 .1 文献标 识码 : 文 章编 号 : 0 - 1(07 1- 1— T 152 3 A 1 1 45 20 )0 070 0 7 0 5

S to zng Pe c n a e a t n ue e Fa t r e fSii r e t g nd IsI f nc co l

摘要 : 探讨上浆率的设定原则及其影响因素 . 分析了影响上浆率的各项影响因素, 出了上浆率、 提 压浆

力 、 液粘度 、 浆 浆纱覆盖 系数的经验计算公式 , 出了常规 品种的各项 上浆 工艺参数 范 围。经过验 证 , 为应 用 给 认 所提 供的经验公式得 出的计算结果与浆纱生产相一致 。

但是 随着科 技 的创新 、 备 的更新 、 料 的发 展 、 设 浆

织布疵点原因及预防措施

11:落布操作时,由于木辊直径较大,容易与卷布刺辊上的刺毛铁皮相摩擦而产生类似边撑疵坏布。

12:边撑盒盖上螺栓头部碰撞筘帽前夹木或碰撞飞梭装置铁杆。

13:平车或拆坏布后,用手将布边拉入边撑盒的操作不当。

B:消除方法1:边撑、刺辊配套良好,安装正确。

2:使织机有关部件处于正常状态。

3:加强各工种的操作管理。

4:加强温湿度调节工作。

5:几项技术改进。

(1):采用单只刺辊。

(2):采用颗粒橡胶刺辊或乳胶管辊与铁刺辊混用。

(3):采用十片铜刺辊,比木刺辊或铁刺辊伸幅作用大1~1.5CM。

既可消除因伸幅不良造成的断边,也可减少边撑疵点。

(4):检查木刺辊、铁刺辊、铜刺辊是否达到技术要求。

(5):织机卷布刺辊两端包布,防止落布后将布头卷紧时,布边和刺毛辊表面摩擦而产生边撑疵。

(6):织机卷布辊托脚木轴承厚度,可有原来的19.2MM减为9.6MM,防止落布时布辊直径过大与卷布刺毛辊相擦而造成类似的边撑疵布。

(三):烂边第一类大烂边A:形成原因1:纬纱上的棉结杂质,特别是中、细特纱上的大杂质,以及细纱纺制时的飞花、回丝附入而产生的细节,与纬纱退绕气圈相碰,造成意外阻力。

2:纬管腔内积有回丝,因梭子冲击而从纬管头部小眼内脱出,阻塞梭子骑马钢丝或瓷眼通道,致使纬纱引伸受阻,张力增加。

3:织机揩扫时飞花落入梭子瓷眼,使纬纱引伸不畅,增加意外张力。

4:梭管配合不良,两者中心不一,梭芯高低位置不正,梭芯忽高忽低,纬管内孔磨损等,均会使纬纱退绕时的张力严重不匀。

B:消除方法1:提高纬纱质量,根据织造品种不同,提出原纱棉结杂质的具体要求,一般棉杂要小而少。

2:纬管内孔回丝,纺部要设法解决,织造车间应结合纬管定期检修,加以消除。

3:清扫织机时,落梭箱需用盖布遮住,防止飞花落入,阻塞梭子瓷眼。

4:做好梭、管配套工作。

第二类小烂边A:形成原因1:边撑伸幅作用不够,边撑刺辊第握持力不足,边纱控制不牢。

特别在纬纱由满纱逐渐退绕至小纱时更为突出。

【百科】色织产品低上浆率上浆工艺难点与控制

【百科】色织产品低上浆率上浆工艺难点与控制摘要探讨色织产品实现低上浆率浆纱时应该注意的问题及解决对策。

分析了色纱的质量指标,阐述了色纱上浆特殊要求和工艺设计原则,例举了4种色织产品的上浆工艺和织造效果。

指出:色织产品上浆,浆槽温度不宜太高,上浆率不应过大,要保证浆纱回潮不低于6%;合理降低上浆率有利于改善浆纱柔韧性,提高织机效率。

认为:应根据纤维特性、纱线结构和织造特点设置浆料配方和浆纱工艺,以达到较好的浆纱效果。

1 色织产品用纱的质量要求分析色织产品的色纱经过松筒、煮练、漂白、染色、皂煮、水洗、脱水、烘干、络筒等十几道工序,纱线容易受到机械损伤。

而且纱线棉蜡被去除,纱线受到化学试剂的腐蚀,强力降低,强力不匀率增加,毛羽明显增多。

一般纱线经过脱脂、染色后强力下降10%,精白氧漂要下降15%。

11.7tex纱的原纱和色纱实测物理指标如下。

在染色过程中,纱线中的纤维受到染料、助剂等化学品腐蚀,纤维损伤,同时色纱吸附大量染料分子及金属盐离子后脆性增加,纱线最薄弱环节出现的概率增加,断裂强力不匀率增大,弹性变差,弹性恢复率降低,刚度增加,耐屈曲能力削弱。

2 色织产品生产工艺特点及要求色织产品对经纱排列的要求较高,要求浆纱干分绞轻快,落浆落物少,浆膜完整率高,再生毛羽少,浆纱并头、倒断头少,好轴率高,否则色纱沾色、斜拉,蛛网多,织机效率及下机一等品率低。

在织造过程中,纱线从织机的后梁到织口处于伸直、平行状态,要受到反复的拉伸和弯曲。

经纱不仅要承受与纱线、钢筘、综丝、停经片之间的摩擦,还要承受较大的上机张力及打纬时钢筘对经纱的冲击力。

喷气织造“小开口,高速度,强打纬”特点要求经纱耐磨、毛羽贴伏,具有足够的弹性和强伸性,以抵抗织造时的反复拉伸。

色织产品的生产特点要求喷气用棉纱条干CV 值、强力CV 值在乌斯特2007 公报25% 以内,3mm 及以上有害毛羽数在8根/m 以内,整经百根万米断头不超过0.5根。

现代织造技术复习题集

《现代织造技术》江南大学本科培训班复习题集一、填空题1.无边筒子根据其外形可分为、和三种类型。

2.是织部的第一道工序,其主要目的是和。

3.筒子纱线的卷绕路线是,筒子卷绕由和两个基本运动叠加而成。

4.影响筒子卷绕密度的主要因素有、、及纱线直径等。

5.纱疵一般分为、和。

6.络筒质量主要由、和三个方面决定。

7.确定络筒张力时,一般根据进行调节,同时应保持,络筒张力通常为单纱张力的为宜。

8.电子清纱器的清纱设定值一般包括确定、和三类纱疵的清纱范围。

9.均匀络筒退绕张力的主要措施有、和。

10.整经张力包括和两个方面,一般要求整经张力。

11.由于筒子明显影响整经时纱线退绕张力,故尽量采用整经方式,这对络筒提出要求。

12.整经时纱线穿入伸缩筘的方法有分排穿筘法和,在实际生产中使用较多的是,因为这种方法可使整经时较为均匀。

13.防止经轴上经纱表面不平整的措施有和。

14.整经质量包括和。

15.确定整经根数时,应考虑和这两个原则。

16.浆料可分为两大类,一类是,另一类是。

通常所说的三大浆料是指、和。

17.现代上浆理论认为,上浆的主要目的是和。

18.调浆过程中所说的“六定”是指定、定、定、定、定和定。

19.当实际上浆率与设计上浆率偏差较小时,可通过调节来调节上浆率。

若偏差较大时,则应调节。

20.上浆过程包括和,一般单纱及10tex以下的股线均需上浆。

21.根据相似相容原理,纤维素类纤维对、、和浆料的亲和性较好。

22.某织物规格为99.514.5×14.5523.5×283,采用变性淀粉与PV A混合上浆,两者含量比为5∶1,所用的助剂至少应包括、和水。

23.浆纱机上经纱张力分为五个区,分别是、、、和。

其中伸长为负值的区是。

24.浆纱质量包括和两个方面。

25.淀粉在水中的变化分为三个阶段,分别是阶段阶段和阶段。

26.某浆料代号为“PV A-1799”,其含义是,PV A205MB 的含义是。

27.确定浆液配方时,细特纱考虑兼顾,上浆率可大一些;捻度大的纱需增加,股线以为主,长丝要求集束性要好,因此浆料的要高。

影响浆纱上浆率的因素

影响浆纱上浆率的因素

浆纱上浆率作为衡量浆纱质量的重要指标之一,适当的上浆率使纱线的可织性提高,织造时经纱断头率降低。

若上浆率过高,表面浆多,纱线弹性下降,减伸率增大,织造时易产生落浆和脆断头,同时浆料消耗量大,上浆成本增加。

上浆率过低,浆纱轻浆起毛,织机开口不清,经纱断头增加,影响生产。

上浆率大小的控制在生产过程中十分重要。

影响上浆率的因素有以下几点:①浆液的浓度、粘度和温度。

浆液浓度是影响上浆率的主要因素,其他条件不变,浆液浓度大,上浆率增大。

浆液粘度主要影响浆液浸透与被覆比例,也会影响上浆率。

浆液温度主要影响浆液粘度。

②压浆辊的加压强度。

在浆液浓度与浆纱车速一定的条件下,压浆力增大,上浆率下降,浸透多,被覆少;反之则反。

常采用高压上浆以达到节能、提高车速、改善浆纱质量的目的。

③浆纱速度。

其他条件不变,浆纱速度上升,浸浆时间减小,压浆时间亦减小,压去的浆少,上浆率增大;反之则反。

④压浆辊表面的状态(弹性)。

压浆力一定时,弹性好,压力区大,压强小,上浆率增加;弹性差则相反。

⑤纱线在浆槽中的浸压次数、浸没辊形式及其高低位置,影响纱线张力,浸浆时间和浸浆长度,影响上浆率和上浆效果。

⑥浆槽中纱线的张力状况,要求处于零伸长或负伸长,保证充分吸浆。

调节上浆率时,若要较大范围改变,必须调节浆液浓度;若小范围调节上浆率,可改变压浆力。

预加湿浆纱机的浆液浓度检测及上浆率控制原理

由预加湿水槽引出时虽然已经轧水辊挤压 ,但仍有部分

水 份被 带 走 ,如果 不 及 时 向水 槽 内补 充 水分 ,就会 导致 水 槽 中水 位 降低 及 水 温 的 变化 ,影 响经 纱预 加 湿 量 的稳

引纱驱动等七个传动单元组成。为了保证每个单元的同

步性 ,除卷绕单元采用特殊卷 曲控制外其它各单元都采 定性和一致性 ,预湿水槽在设计 时增加了温度检测与加 用伺服控制技术 ,完全能够实现控制精 度高 ,响应速度 热 装置 、水位 检 测及 补水 装置 系统 。 快 ,调速范围宽 ,低速特性好等特点。通过安装在传动 在预加湿水槽下面还安装有热水循环和过 滤系统,

上浆率均匀 ,织机效率也有很大的提高。 纱线经过一定温度的热水预加湿以后进入浆槽,虽 然在进入浆槽前经过了高压辊 ( 最大1 O N) OK 的挤压 ,

仍不 可避 免 的将一 部 分水 分 带 进浆 液 ,这 样 经过 一 段 长

棉纺织行业协会专家团的鉴定 ,同时也通过了国家发改

委的 验收 。

维普资讯

天津纺织科技

总第 1 2 8 期

预加湿浆纱机的浆液浓度检测及上浆率控制原理

■张永军 杨娜 郑州纺织机械股份有 限公司

摘 要:经纱预加湿上浆 已经成为国内上浆技术一个新的研究方 向,经过预加湿上

浆 ,可使 经纱强力提高 ,耐磨度提高 ,毛 羽减少 ,从而提高 了经 纱质量及织造效 率,节约浆料 ,同时也降低退浆成本 ,利于环保。经纱上浆率和上浆均匀一致性是 预湿上浆的关键。通过 实时检测浆槽 内浆液浓度 ,并把浆液浓度控制在一定范围之

内,通过物质平衡原理计算 出经纱的上浆率。郑州纺织机械股份有限公 司开发 生产

的G 39型预湿浆纱机 已 A0 投放市场并通过 国家级产 品技术鉴定及验收,并在使用厂家

浆纱工艺指标及控制[1]

![浆纱工艺指标及控制[1]](https://img.taocdn.com/s3/m/afb84e2a915f804d2b16c179.png)

1.2.2 浆液的浓度浆液浓度的大小是影响经纱

收穰日期:2OO3—02—18

作者简介:张佰茹(1971一),五常纺织厂,助理工程师

上浆率的主要因素。浓度大.浆液不易渗透,形成被

覆上浆;浓度小,浆液虽易渗透,但被覆差;浓度适

当,既能使渗透适宜,又具有较好被覆,使浆膜完整,

大;速度慢,干燥时间长,浆纱回潮就小。

2.2.3 烘房的蒸汽压力 蒸汽压力大,烘房温度

高,浆纱回潮小;蒸汽压力小,烘房温度低,浆纱回潮

率大。

2.2.4 烘房排风量排风量大,烘房内的湿空气可

及时排出,纱线容易烘干,回潮小;反之,则反。

2.3 回潮率的控制方法

2.3.1 改变浆纱机车速改变车速,回潮率改变较

1.2.5 经纱的浸浆长度浸浆长度长,上浆率大;

浸浆长度短,上浆率小。 Байду номын сангаас

1.2.6 压浆辊的包卷状态与加压程度单根压浆

2003年6月 黑龙江坊织 15

辊时,压浆辊加压重量大,上浆率小;反之,则上浆率

大。双压浆辊时,上浆率随第一根压辊的加压重量

增加而增加,但随第二根压浆辊的加压重量增加而

5 结语

自我厂使用Argazol型染料替代老的活性染料

以来,产品质量有了较大的提高和改善。由于固色

率高,易洗涤性优良,节约了用水,既降低了成本,又

有利于环保。我们在应用中发现BF一3B黄、R特

兰、BF—RR 红染色和固色阶段几乎没有变化,而

FGR黑、B藏青建议采用两步法。为保证牢度,要通

随着全球经济的发展和中国加入世贸组织,市

场和顾客对产品质量的期望值越来越高,企业要生

牛仔浆染工艺制定及质量控制—经纱上浆工艺与质量控制

硫化染料染色原理

• 使用硫化黑染料时,一般用硫化碱即硫化钠溶解染料。硫化钠 起还原剂作用,属于强碱,在染液中生成硫氢化钠。硫化黑先 被硫氢化钠还原,溶解于碱中。加温到60 ℃ 以上时能把染料还 原成隐色体的钠盐。硫化染料还原成隐色体实际上是一个还原 降解的过程,而隐色体的氧化固色则是一个聚合过程。

• 聚丙烯酸类浆料在双氧水作用下可发生降解。 • 可见,聚丙烯酸类浆料常用的退浆方法有碱退浆

和双氧水退浆。 • 4、羧甲基纤维素(CMC) • 用于经纱上浆的CMC应采用中醚化度的。它主要

和淀粉混用,较少单独使用。 • CMC能溶于水,可采用热水退浆; • CMC在烧碱溶液中能膨化,可采用碱退浆; • 氧化剂能使CMC降解,可采用双氧水退浆。

• 聚乙烯醇对酸碱的稳定性较好,不发生降解;

• 聚乙烯醇能被氧化剂氧化而降解,形成粘度较低、 相对分子质量较小的产物。

常用浆料的结构与性能

• 可见,聚乙烯醇的退浆方法有热水退浆、碱退浆 和氧化剂退浆。热水退浆和碱退浆都不能使PVA大 分子发生降解,因此对粘度高的PVA退浆效果较差。 更有效的方法是采用氧化剂退浆,如双氧水。

• 产生氢离子的过程可用下列反应式表示:

• Na2S2O4 + 2H2O → 2NaHSO3 + 2[H]

3.保险粉浓度的影响

• 靛蓝染料的还原电位是-760mV,要使靛蓝还原成隐色体并保持其稳 定性,染液的实际电位值必须保持在-760mV以上.干缸还原后,滴加 NaClO滴定至-760mV,时,保险粉刚好消耗完,然后加入指定数量的保 险粉进行染色.

• 由于对色牢度要求不高,所以硫化黑染后不必做固色处理。但 硫化黑会使纤维脆损严重,因此需要在染色后进行防脆处理。 防脆处理可用防脆剂如尿素、醋酸钠等。除此之外,还可根据 需要进行柔软处理,即皂洗处理或浆纱乳化油处理,使纱更柔 软,以满足生产要求。

合理控制上浆率

合理控制上浆率,提高浆纱可织性生产实践添加日期:2012/8/2张元红何义敏黄彦萍何向龙西安四棉纺织有限责任公司摘要:通过分析影响上浆率的各种因素,提出在保证布机效率和产品质量前提下,采用高浓低粘高压,降低上浆率,提高浆纱可织性,降低布场湿度,实现节能减排,降低生产成本。

关键词:上浆率、纤维特性、织物组织、浆料配方、湿度、浆纱工艺0. 前言浆纱一贯被视为织造生产中最关键的一道工序,其目的是通过上浆,贴伏毛羽,增强经纱抵御织造时经受复杂机械作用的能力,以弥补原纱质量不足,达到降低断经,提高经纱可织性。

近年来,随着新型纤维品种的日新月异,高速、高效无梭织机数量日益增加,高支高密高附加值服装面料、装饰用布及采用新型纤维与棉纤维交织的各种条格织物不断开发,织造生产对浆纱工程提出了更为“苛刻”的质量要求,此外,环保、节能减排、可持续发展的理念和政策对浆纱工程提出了新要求,本文就影响上浆率的因素、探讨如何在保证织造效率和质量前提下,合理制定上浆率,采用高浓、低粘、高压,实现较低上浆率和压出回潮率,达到降低布场相对湿度,降低生产成本、节约能源,增加企业经济效益。

1.国内外上浆率控制情况1.1合理控制上浆率是一个比较复杂的上浆技术问题,理想的上浆效果是满足品种织造要求和质量要求,但由于浆料性能、浆料的工艺组合、上浆设备的机械性能,适应性能以及织机速度、品种、纱支、经纬密、组织、紧度、纤维种类等多因素影响,要想得到良好的上浆效果,以较低的上浆率满足织造要求,确实是一项系统性较强、技术性较复杂的问题。

过去,为了防止轻浆,造成布机开口不清、阻纬、断经、影响产质量水平提升,我们一度对上浆率提出宁大勿小、大而不并,用浆槽浆液粘度来保证上浆率,片面认为粘度越大,上浆越大,对浆液粘度要求是宁高勿低,导致上浆率越来越高,分纱阻力越来越大,甚至难以分纱,引起断头,导致二次毛羽产生,并纱、倒断头多、落浆多、断经高,织造时,不得不提高织布车间相对湿度,降低断经,以稳定布机效率,但由于湿度加大后,对于回潮率较小的纯涤品种易出现综丝和停经片生锈、挂花,造成布机综合效率降低,所以如何控制上浆率也就成为广大技术人员研究和探讨的课题之一。

浆纱质量控制

浆纱主要疵点及产生原因

1、上浆不匀产生原因 2、回潮不匀产生原因 3、张力不匀产生原因 4、浆 斑 造 成 原因 5、油污和锈渍造成原因 6、粘、并、绞造成原因 7、多头、少头造成原因 8、漏印、流印造成原因 9、软硬边造成原因

提高浆纱质量的技术措施

提高浆纱质量的技术措施主要反映在上浆、浆液调制和 浆料的开发应用三个方面。 1、上浆技术措施 上浆技术措施可以概括为:阔幅、大卷装、高速高产、 低能耗、生产过程的高度自动化和集中方便的操纵与控 制。 2、新浆料的研究及开发 主要的研究方向有:研究及开发新型的高性能接技淀 粉,以取代大部分或全部PVA浆料,用于各种混纺纱甚 至纯化纤的上浆。 3、浆料技术发展趋势 计算机在调浆工序的应用时调浆技术的主要发展趋势。

浆纱的产量

浆纱产量为每小时每台机器加工原棉的质量(kg)分为理 论产量个G1 和实际产量G2 理论产量的公式为: G1=(6×V×M×Tt)/105 kg/(台*h) 式中:M为织总根数;V为浆纱速度(m/min)Tt为纱线线 密度(tex) 浆纱的实际产量为: G2=艳、魏浩然、 谢丽丽、王李云、王洁敏

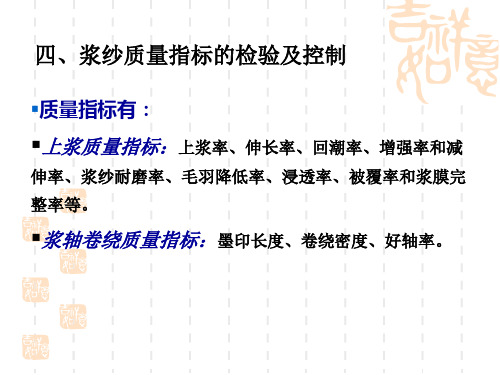

浆纱质量指标

浆纱质量对织造工序的产量和质量影响极大,所以必须 对浆纱质量及时而严格地加以检测,以便对浆纱机的运行 状态进行控制。浆纱的主要质量指标有以下几项。 1.上浆率 上浆率是反映纱线上浆程度和衡量上浆质 量的一项重要指标,它用纱线上浆后增加的浆料干重与纱 线干重之比的百分率来表示。 2.回潮率 回潮率是指上浆后经过烘燥、卷绕到织轴 上的浆纱中所含的水分,相对于浆纱完全烘燥后的干重之 比的百分率,其实质上是表示纱线上浆后其内的实际含水 程度。

3.伸长率 纱线在上浆过程中,由于受到牵引 张力作用而会发生伸长。浆纱伸长率是指经过 上浆后的纱线伸长量与原纱长度之比的百分率, 它通常被看为纱线上浆后其弹性损失的程度。 4.增强率和减伸率 增强率是用来表达纱线上 浆后其强度的增加程度,但强度的增强往往会 导致弹性的损失,而减伸率则表示纱线上浆后 其弹性损失的程度,两者分别以上浆前后断裂 强度与断裂伸长率的变化率来表示。

第四节 浆纱的质量控制与检验

2.影响上浆率的因素及其控制 :

(1)浆液的浓度、粘度和温度

(2)浸浆长度 (3)浆槽中纱线的张力 (4)压浆力及压浆辊表面状态 (5)浆纱机速度

3.上浆率检验:

(1)用计算法; (2)用退浆法

(二)伸长率

伸长率:浆纱的伸长与原纱长度的百分比。

浆纱伸长率反映了浆纱过程中纱线的拉伸情况。拉伸 过大时,纱线弹性损失,断裂伸长下降。 伸长率的测定方法有计算法和仪器测定法两种。 仪器测定法是以两只传感器分别测定一定时间内整经 轴送出的纱线长度和车头拖引辊传递的纱线长度. 是一种 在线的测量方法,测量精度高,信息反馈及时.

浆纱回潮率是浆纱含水量的质量指标,它反映了浆 纱的烘干程度。烘干程度不仅关系到浆纱的能量消 耗,而且影响了浆膜性质(弹性、柔软性、强度、 再粘性等)。实验室里浆纱回潮率和退浆率一起测 定。浆纱机烘房前装有回潮率测湿仪,能及时、连 续地反映纱片的回潮率。

回潮率的控制

影响回潮率的因素及其控制 (1)烘房温度:烘房或烘筒温度高,回潮小 (2)浆纱速度 : 浆纱速度 (3)排风量 :排风量大 ,回潮率小 。 (4)上浆率 (5)浆纱横向回潮率不匀

(四)、浸透率、被覆率和浆膜完整率

1.浸透率A和被覆率B

S

S S 2 S

S

S S1 S

S1—浆纱截面积; S2—浆纱未被浸浆部分截面积 2.浆膜完整率F:

a 100% E

360

(五)、增强率、减伸率、增磨率、毛羽降低率

增强率:强度增强值/原纱断裂强度之比。 减伸率:以断裂伸长率的变化来衡量。

第四节 浆纱的质量控制与检验

浆纱的质量直接影响织机的产量和织物的质量,所以

对浆纱的质量必须按时检验,及时控制。

纱线上浆,浆纱工艺,浆料配方[业界精制]

![纱线上浆,浆纱工艺,浆料配方[业界精制]](https://img.taocdn.com/s3/m/9d4d9cd7680203d8cf2f240d.png)

33

谷风书苑

6.PVA的变性

丙烯酰胺共聚变性:“T”型变性PVA 内酯化变性:丙烯酸酯参与共聚再内酯化 接枝共聚:引入低聚和度的丙烯酸类物质 效果不佳,难降解,污染大

34

谷风书苑

(六)丙烯酸系浆料

单体结构: R′CH2CCOOR , R′和R不同,可得不同单体, 常用:聚丙烯酸酯、聚丙烯酰胺、丙烯酸酯类

变性原理:淀粉大分子中的羟基被化学活泼性 较强的酯化剂(有机酸或无机酸)酯化的产物。 由醋酸淀粉酯、磷酸淀粉酯、尿素淀粉(氨基 甲酸酯淀粉)等。

上浆性能:疏水性酯基的引入,对合纤的粘附 性、亲和力加强;浆液粘度稳定,流动性好, 不易凝胶,浆膜较柔韧,可用于棉、毛、粘胶、 涤棉混纺纱上浆。

21

谷风书苑

解聚反应 氧化反应

引入化学基团或低分子 接入具有一定聚合度的

化合物

合成物

降低聚合度及粘 度,提高水分散 性,增加使用浓 度。

提高对合纤的粘附性, 增加浆膜柔韧性,提高 水分散性,稳定浆液粘 度

兼有淀粉及接入合成物 的有点,代替全部或大 部分合成浆料。

谷风书苑

酸解淀粉(acid hydrolysis starch)

氧化,用次氯酸钠氧化成氧化淀粉,用于棉、棉/ 富,与PVA混合使用于T/C。

酸化,在无机酸的作用下生成酸化淀粉。 醚化,和环氧乙烷反应生成醚化淀粉。 酯化,和酯化剂反应生成酯化淀粉。 接枝淀粉,侧基上加长链结构,与丙烯酸类接枝

共聚

13

谷风书苑

4.淀粉在水中膨胀糊化三阶段

吸湿阶段:常温水渗透压力下,少量水分扩散到颗 粒内部,体积略膨胀,粘度无明显变化。

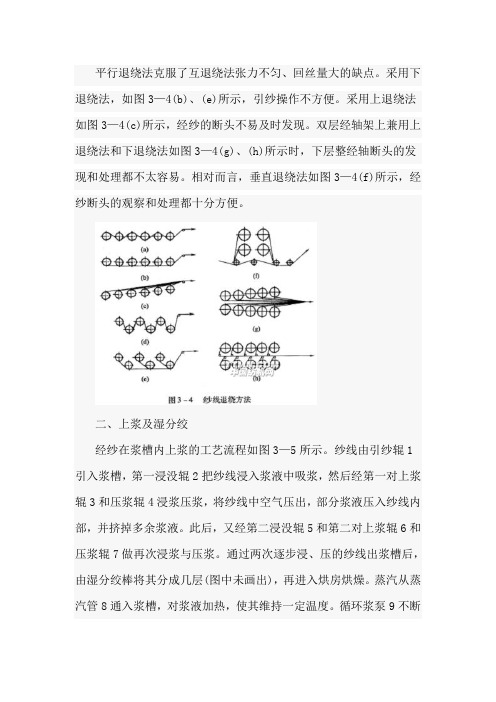

平行退绕法克服了互退绕法张力不匀

平行退绕法克服了互退绕法张力不匀、回丝量大的缺点。

采用下退绕法,如图3—4(b)、(e)所示,引纱操作不方便。

采用上退绕法如图3—4(c)所示,经纱的断头不易及时发现。

双层经轴架上兼用上退绕法和下退绕法如图3—4(g)、(h)所示时,下层整经轴断头的发现和处理都不太容易。

相对而言,垂直退绕法如图3—4(f)所示,经纱断头的观察和处理都十分方便。

二、上浆及湿分绞

经纱在浆槽内上浆的工艺流程如图3—5所示。

纱线由引纱辊1引入浆槽,第一浸没辊2把纱线浸入浆液中吸浆,然后经第一对上浆辊3和压浆辊4浸浆压浆,将纱线中空气压出,部分浆液压入纱线内部,并挤掉多余浆液。

此后,又经第二浸没辊5和第二对上浆辊6和压浆辊7做再次浸浆与压浆。

通过两次逐步浸、压的纱线出浆槽后,由湿分绞棒将其分成几层(图中未画出),再进入烘房烘燥。

蒸汽从蒸汽管8通入浆槽,对浆液加热,使其维持一定温度。

循环浆泵9不断

地把浆箱10中的浆液输入浆槽,浆槽中过多的浆液从溢流口11流回浆箱,保持一定的浆槽液面高度。

(一)上浆

1.浸浆与压浆纱线在浆槽中经受反复的浸浆和压浆作用,浸压的次数根据不同纤维、不同的后加工要求而有所不同。

纱线上浆一般采用单浸单压、单浸双压、双浸双压、双浸四压(利用两次浸没辊的侧压)。

粘胶长丝上浆还经常采用沾浆(由上浆辊表面把浆液带上,并带动压浆辊回转,经丝在两辊之间通过时沾上浆液),沾浆上浆量很小。

各种浸压方式如图3—6所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合理控制上浆率,提高浆纱可织性生产实践

添加日期:2012/8/2

张元红何义敏黄彦萍何向龙西安四棉纺织有限责任公司

摘要:通过分析影响上浆率的各种因素,提出在保证布机效率和产品质量前提下,采用高浓低粘高压,降低上浆率,提高浆纱可织性,降低布场湿度,实现节能减排,降低生产成本。

关键词:上浆率、纤维特性、织物组织、浆料配方、湿度、浆纱工艺

0. 前言

浆纱一贯被视为织造生产中最关键的一道工序,其目的是通过上浆,贴伏毛羽,增强经纱抵御织造时经受复杂机械作用的能力,以弥补原纱质量不足,达到降低断经,提高经纱可织性。

近年来,随着新型纤维品种的日新月异,高速、高效无梭织机数量日益增加,高支高密高附加值服装面料、装饰用布及采用新型纤维与棉纤维交织的各种条格织物不断开发,织造生产对浆纱工程提出了更为“苛刻”的质量要求,此外,环保、节能减排、可持续发展的理念和政策对浆纱工程提出了新要求,本文就影响上浆率的因素、探讨如何在保证织造效率和质量前提下,合理制定上浆率,采用高浓、低粘、高压,实现较低上浆率和压出回潮率,达到降低布场相对湿度,降低生产成本、节约能源,增加企业经济效益。

1.国内外上浆率控制情况

1.1合理控制上浆率是一个比较复杂的上浆技术问题,理想的上浆效果是满足品种织造要求和质量要求,但由于浆料性能、浆料的工艺组合、上浆设备的机械性能,适应性能以及织机速度、品种、纱支、经纬密、组织、紧度、纤维种类等多因素影响,要想得到良好的上浆效果,以较低的上浆率满足织造要求,确实是一项系统性较强、技术性较复杂的问题。

过去,为了防止轻浆,造成布机开口不清、阻纬、断经、影响产质量水平提升,我们一度对上浆率提出宁大勿小、大而不并,用浆槽浆液粘度来保证上浆率,片面认为粘度越大,上浆越大,对浆液粘度要求是宁高勿低,导致上浆率越来越高,分纱阻力越来越大,甚至难以分纱,引起断头,导致二次毛羽产生,并纱、倒断头多、落浆多、断经高,织造时,不得不提高织布车间相对湿度,降低断经,以稳定布机效率,但由于湿度加大后,对于回潮率较小的纯涤品种易出现综丝和停经片生锈、挂花,造成布机综合效率降低,所以如何控制上浆率也就成为广大技术人员研究和探讨的课题之一。

1.2目前,我们同日本先进织造企业的工艺及管理水平差距还较大,如生产同样的府绸织物,我们上浆率高达13%左右,而日本上浆率只有8%,是我们日常设计上浆率的50~60%,由于粘度低,浓度高,浆纱浆膜完整,毛羽伏贴,纱体光洁,富有弹性、耐磨,断经、断纬少,为织造车间减少用工创造条件,喷气车间每位值车工看台数达34台,相比之下,我们浆料配方相对于日

1(表1)

注:品种规格:JC60×60 173×120 67"直贡缎

影响上浆率因素分析

2.1纤维的特性及纱线结构

随着大量新型纤维问世,品种结构也发生了改变,涤棉、纯棉品种一统天下的局面发生了根本改变,天丝、莫代尔、粘胶、超细旦涤纶等。

生产此类产品时,首先须掌握其纤维性能,遵循浆料与纤维的“相似相溶”原理,优化浆料匹配工艺,合理控制上浆率,如天丝特点初始模量大,强力与涤纶相近,湿强较高,但毛羽多且长,纱线较硬,所以上浆目的不在于增强而是贴伏毛羽,其次天丝纤维比较滑,弹性小,织造时开车横档、轧断纱较难解决,若上浆大,尤其明显,所以上浆率宜偏小掌握,细支纱上浆率一般最好控制在10%左右,粗纱上浆率控制在8~9%。

莫代尔、粘胶纤维表面没有拒水性蜡质,回潮大、抱合性差、毛羽多,分子结构和棉纤维非常相似,上浆过程中纱线更易润湿,所以浆膜强力不能太大,上浆一定比棉纤维小1~2%,,细旦纯涤纶府绸上浆率要比棉大1~2%,因为涤纶纤维毛羽长、静电严重,如果上浆小,毛羽很容易因为静电粘连在一起,织造时开口不清,形成吊经、棉球。

2.2织物紧度和织造难度系数

织物紧度大,织造难度系数大,上浆率宜偏大,相对于股线品种同样紧度条件下,上浆率偏小掌握设定。

经纬向紧度相近或者纬向紧度大于经向紧度较同类品种上浆率大1~2%,如JC80×80 90×110 64″细布上浆率11%,而JC80×80 90×88 64″细布上浆率10%均可满足织造要求。

2.3织物组织结构

织物组织结构不同,经纱所受的摩擦频次不同,上浆率要求也不同,同样纱支、经纬密的平纹品种上浆率高于斜纹品种,斜纹品种上浆率又高于缎纹品种,若上浆率偏大,会影响纱线的弹性与伸长,平纹织物织造时,断头高、实物质量差,斜缎纹品种织造时布面易产生经缩浪纹,上浆率小,织造时轻浆起棉球,如JC60/2×60/2 144×76 63″3/1线卡上浆率达到10%左右,就可满足织造要求,如果上浆率超过13%,经缩浪纹特别突出,而用此轴生产同规格全线府,上浆率达到 12%,才能满足织造要求。

2.4浆料配方中PVA含量

由于PVA分子结构稳定,有良好成膜性,浆膜强度大,粘着力好,根据纤维性质、品种结构,浆料配方中PVA含量也不同。

JC60/T40 45×45 136×72 63″府绸PVA含量70%时上浆率控制在10%左右,PVA含量降到40%,上浆率控制在12%方能保证产质量水平基本稳定。

所以经实践,以淀粉为主体的浆料配方较以PVA为主体的浆料配方,上浆率高1~2%。

2.5织机速度

同一品种,织造速度高,上浆率相对也就大一些。

如JC60×60 200×160 65″直贡缎在ZAX9100喷气织机上生产时,车速为650rpm,上浆率控制在13.5%,可满足织造要求,而在ZA205喷气织机上生产时,车速550rpm,上浆率12%就可满足织造要求,故织机速度不同上浆率要求也不同。

2.6浆纱设备、工艺部件及工艺

浆纱机型号不同,浸浆形式和浸浆长度不同,压浆辊包覆材料及硬度不同,压浆力大小不同,加榨区宽度不同,压出加重率大小不同,上浆率大小也不同,因此首先必须了解浆纱机型特点,根据品种结构,合理固定浆纱机台,合理制定上浆率,合理选择浆料配方、浆液浓度、粘度,使之达到要求上浆率,如同一品种津田驹HS20-Ⅱ浆纱机上浆率大于S432、GA308浆纱机,所以要想达到相同上浆率,在GA308、S432浆纱机生产时,适当提高浆液浓度,并合理配置浆纱过程中的压浆力,分区纱线张力和伸长,浆槽温度和锡林烘燥温度等浆纱工艺技术参数。

压力配置是“先轻后重”,一般前压在900~1100kg之间,后压在1800~3000kg之间,前压压出纱线空气,达到湿润作用,后压达到浆液对经纱浸透效果。

如我们生产T/JC32×32 130×70 63″斜纹,压力从15KN提高到23KN,浆液含固率从10%提高到11.2%,上浆率也从11%降低到9.8%,浆液粘度从11秒降低到8秒,压出加重率从115%降低到95%,浆纱增强率从17.8%提高到28.1%,织机断经从0.98根/台时降低到0.57根/台时,纬向断头从5.75根/台时降低到4.55根/台时,织机效率从88%提高到95%以上。

3.采用高浓低粘高压浆纱工艺,合理控制上浆率

由于上浆率与浆液浓度成正比关系,浆液浓度的大小是影响上浆率的主要因素,浓度高、粘度又不低,浆液不易渗透,一般形成表面上浆;浆液浓度低,流动性好,浆液易渗透,但被覆差,高浓低粘浆液,高压上浆,上浆率小于含固率,一般可获得良好的上浆效果。

粘度是描述流体流动的行为,是流体流动时内磨擦阻力的物理量,粘度太大,虽然粘着性较强,但压浆辊与纱片之间会发生打滑,反而使粘着性降低,若粘度太小,浆纱机从蜗牛速度上升到I速(5米/分)上浆辊难以带起足够的浆液到挤压区,使经纱吸浆不足,发生轻浆,产生毛轴。

一般条件下,只有相对高浓度浆液加上适当压浆力,使压出回潮率较小,上浆率才不受或少受打慢车等因素影响。

所以只有在高浓低粘浆液浆纱时,保证一定的上浆率和尽量小的压剩回潮原则下,掌

握低粘度,经过十年的实践,GA308、S432浆纱机粘度范围建议: YT821型手提粘度度3号孔(漏斗水值4.2S)掌握在8━12秒。

PVA聚合度为1000━1300的JS-1PVA、JS-3PVA,或者掺用聚合度为500的PVA205MB,变性淀粉10MPa.S左右。

高压浆力是以其压浆效果,压出加重率≤100%及压出回潮率≤100%为标志,高压上浆额定压浆力40KN,额定速度为100米/分,低于额定速度按速度系数计算相当压浆力上浆,以达到高压效果。

一般我们将压浆力界定为20-40KN,并与相应浆纱速度配合使用,使得纱线内部的纤维之间很好地粘在一起,避免低压上浆带来的表面上浆,手感粗糙。

4.合理控制上浆率,提高浆纱可织性,节能减排

为使经纱有足够的剩余伸长,达到伏毛羽、增耐磨的浆纱目的我们在参考标准上浆率的基础上,通过小试、扩大试,选择满足织造要求的最佳上浆率,由于降低了上浆率,各区烘筒温度降低了20~40℃,千米汽耗量降低20%左右,浆料成本降低22%,织布车间湿度由78%降到74%,布机综合效率稳定在93%左右,下机一等品率达94%以上。

主要品种上浆率、浆料单耗、布机效

)

影响上浆率的因素很多,各个生产厂家实际情况不同,想要达到最合理的上浆率,要调整浆料配方、浆液浓度和粘度及浆纱工艺参数,值车工操作习惯也是很重要的一个方面,喷气织机速度不同也对上浆率要求有所不同,所以对于上浆率的制定和控制要结合实际情况考虑,达到理想的布机效率和下机质量是最终目的。

参考文献:

萧汉滨高压高浓低粘上浆工艺的量化分析【J】棉纺织技术.2000;28(4):8

黄彦萍、何向龙、张新宏国内外新型浆纱机的合理应用与探讨。