双联齿轮零件工艺性研究

双联齿轮齿形应用研究报告

双联齿轮齿形应用研究报告双联齿轮,作为一种重要的传动装置,在机械制造领域得到广泛应用。

其独特的齿形设计与传动性能使其成为传动装置中不可或缺的组成部分。

本文将对双联齿轮齿形应用进行研究,并探讨其在不同领域中的应用前景。

首先,我们需要了解双联齿轮的基本原理。

双联齿轮由两个同轴平行的齿轮组成,其齿形设计采用了特殊的几何形状。

相比传统的直齿轮,双联齿轮的齿形更为复杂,可以提供更高的传动效率和更低的噪声。

此外,双联齿轮还具有较强的承载能力和较小的传动误差,适用于高速和高负荷的传动系统。

其次,我们来探讨一些典型的双联齿轮齿形设计。

双联齿轮的齿形设计可以分为几个主要类型:整数型、半整数型和非整数型。

其中,整数型双联齿轮齿形设计简单直观,适用于低速传动系统。

半整数型双联齿轮齿形设计在整数型的基础上进行改进,可以提供较高的传动效率和负载承载能力。

非整数型双联齿轮齿形设计是最复杂的一种类型,可以在高速传动系统中实现较低的噪声和振动。

在自动化设备制造领域,双联齿轮的应用非常广泛。

例如,双联齿轮可以用于机床主轴的传动系统,提供高速、高精度的工作能力。

它还可以用于飞机发动机传动系统,确保动力传输的可靠性和稳定性。

另外,在汽车制造领域,双联齿轮被广泛应用于变速器系统,提供平稳的换挡和高效的动力输出。

此外,双联齿轮还可以在船舶、冶金等行业中发挥重要作用。

在船舶领域,双联齿轮可以用于船舶动力系统和舵机系统,提供强大的推力和精确的舵角控制。

在冶金领域,双联齿轮可以用于轧机、破碎机等设备的传动系统,提供高强度、高效率的工作能力。

综上所述,双联齿轮齿形应用研究具有重要的意义和广阔的应用前景。

通过对其齿形设计进行研究和改进,可以进一步提高传动效率、降低噪声和振动、增强承载能力等性能。

未来,随着科技的不断发展与创新,双联齿轮在机械制造领域的应用将得到进一步拓展和深化总之,双联齿轮作为一种重要的传动装置,在各个行业都有广泛的应用。

不同类型的双联齿轮齿形设计可以满足不同传动系统的需求,提供低噪声、低振动、高效率和高承载能力的传动效果。

BMW案例——双联齿轮说明

机械工程系工艺设计任务书设计题目设计双联齿轮零件的机械加工工艺规程及工艺装置设计内容 1.双联齿轮零件图1张2双联齿轮毛坯图1张3机械加工工艺规程卡片1份4双联齿轮夹具图1份5设计说明书1份班级:设计者:指导老师:目录第一章:序言: ........................................................ 错误!未定义书签。

第二章:零件的分析 ................................................ 错误!未定义书签。

●零件的作用 .............................................. 错误!未定义书签。

●零件加工工艺分析 .................................. 错误!未定义书签。

第三章:工艺规程设计 ............................................ 错误!未定义书签。

●确定毛坯的制造形式 .............................. 错误!未定义书签。

●基面的选择 .............................................. 错误!未定义书签。

●制定工艺路线 .......................................... 错误!未定义书签。

1.工艺路线方案一 .................................................... 错误!未定义书签。

●机械加工余量.工序尺寸及毛坯尺寸的确定错误!未定义书签。

1轴向长度方向加工余量及公差 ............................. 错误!未定义书签。

2内孔表面加工余量。

............................................. 错误!未定义书签。

双联齿轮零件加工工艺规程设计

双联齿轮零件加工工艺规程设计

一、概述

双联齿轮零件作为传动系统中重要的零部件,其加工工艺规程设计至关重要。

本文将围绕双联齿轮零件的加工工艺规程设计展开讨论。

二、加工工艺流程

1. 材料准备

双联齿轮零件加工过程中所需材料包括xxxx。

2. 零件加工

•零件表面粗磨

•齿轮加工

•精加工

3. 热处理

双联齿轮零件的热处理工艺包括xxxx。

4. 总检验

加工完成后对双联齿轮零件进行xxxx检验。

三、加工工艺参数

1. 加工精度要求

•齿轮齿面硬度要求为xxHRC

•精加工时的表面光洁度要求为xxRa

2. 加工工艺参数优化

确保零件在加工过程中的最佳加工速度、进给量等参数。

四、加工设备选择

根据双联齿轮零件的加工要求,选择适合的加工设备,包括xxxx。

五、质量控制

在加工过程中进行质量控制,确保双联齿轮零件的质量符合要求。

六、结论

通过合理的双联齿轮零件加工工艺规程设计,可以保证零件质量,提高生产效率,降低生产成本。

以上是双联齿轮零件加工工艺规程设计的内容。

双联齿轮零件机械加工工艺及其典型夹具设计

双联齿轮零件机械加工工艺及其典型夹具设计摘要通过对零件的分析,制定一套合理的工艺方案,并设计出可行的夹具。

本文主要是围绕双联齿轮零件的机械加工工艺以及对其中两道工序的夹具设计来展开的。

其主要内容有:首先分析了零件图,确定生产类型和毛坯,确定加工设备,确定加工方案及装夹方案,刀具的选择,切削用量的选择与计算,数据处理等。

本次设计主要是对钻28的孔和滚齿进行夹具设计,对夹具设计方案进行分析和选择。

选定方案后,通过查阅相关夹具设计书籍和相关图例,最终完成钻孔和滚齿的夹具设计。

试图找出一种简单、实用的加工方法,以提高劳动生产率和降低成本。

关键词:双联齿轮;工艺分析;工艺规程设计;夹具设计The machining process and fixture design of the Dual gearAbstractPart of the analysis,to develop a reasonable process scheme, and design a feasible fixture.This paper is mainly about the Dual gearmachining process and fixture design for the two processes to start. Its main contents are: the first analysis of the parts diagram, determine the production type and blank, determine the processing equipment, determine the processing scheme and clamping scheme, tool selection, selection and calculation of cutting parameters, data processing etcThis design is mainly to drill 28 holes and hobbing fixture design, analysis and selection of design scheme of fixture. The selected solution, by consulting the related jia design books and related legend, fixture design finished drilling and hobbing. Trying to find a processing method of simple, practical, to improve labor productivity and reduce the cost.Key words:Dual gear; Process analysis; Process design; fixture design 目录1 绪论11.1设计内容及意义 11.2国内外相关研究情况 11.3课题背景知识 21.4夹具设计 52 工艺规程设计72.1工艺分析72.1.1零件的作用72.1.2零件工艺分析72.1.3生产纲领计算82.2毛坯选择82.2.1选择毛坯种类82.2.2确定毛坯尺寸及机械加工总余量 9 2.2.3 绘制毛坯图 102.3制定工艺路线102.3.1定位基准选择102.3.2加工阶段划分112.3.3工序的集中与分散132.3.4工序顺序的安排 132.3.5工艺路线拟定132.3.6 加工设备及工艺装备选择15 2.3.7工序尺寸确定162.3.8切削用量及基本工时173 滚齿夹具设计263.1问题的提出263.2确定定位方案263. 3确定夹紧机构263. 4确定其他装置263. 5绘制夹具总图273. 6夹具简要说明284 钻夹具设计294.1问题的提出294.2定位基准的选择294.3确定夹紧机构294.4绘制夹具装配图294.5切削力和夹紧力计算304.6定位误差分析314.7夹具简要说明315 结论32参考文献33致谢34毕业设计(论文)知识产权声明35毕业设计(论文)独创性声明36此仅为文档售价,若需要cad图等其他文件,请加Q:19856397551 绪论1.1设计内容及意义本次设计是在我们学完了大学的全部基础课,技术基础课以及专业课之后而进行的。

双联齿轮零件加工工艺规程设计

双联齿轮零件加工工艺规程设计毕业设计任务书

课题名称:双联齿轮零件加工工艺规程设计

学院:机械制造工程系

专业:机械制造与自动化专业

教研室:机自教研室

指导老师:任华丽

2010年10月

解决生产实际咨询题的一个综合锤炼。

通过那个毕业设计,巩固自己所学的理论知识与技能,提升自己的设计、运算、绘图、技术文件编写等各方面的能力。

学会正确使用技术资料、标准、手册等工具书。

并在完成毕业设计的过程中,培养自己理论联系实际、严肃认确实工作作风和独立分析,独立摸索的能力。

为毕业之后,从事技术工作打下一个良好的基础。

在此过程中需要完成的工作如下:(1)零件毛坯图 1张

(2)机械加工工艺过程卡片 1套

(3)机械加工要紧工序的工序卡片 1套

(4)设计讲明书 1份

二、毕业设计的要紧技术指标

1.零件的工艺性审查

零件的结构特点,要紧技术要求,加工表面及其要求,零件材料。

2.毛坯的选择

确定毛坯类型及制造方法;确定毛坯的形状尺寸及公差;毛坯的技术要求绘制毛坯图。

3.基准的选择

4.拟定机械加工工艺路线

确定各加工表面的加工方法及加工路线。

5.确定机械加工余量、工序尺寸及公差

6.选择机床及工艺设备,选择各工序所有设备。

7.确定切削用量及差不多工时

武汉软件工程职业学院机械制造工程系。

变速器双联齿轮的加工工艺分析

变速器双联齿轮的加工工艺分析发表时间:2019-07-09T16:42:39.347Z 来源:《科学与技术》2019年第04期作者:梁毅锋[导读] 有必要对变速器双联齿轮的加工工艺进行分析和探索,以期为以后相关工作的开展提供有益借鉴。

浙江中柴机器有限公司,312500摘要:变速器作为汽车、工业车辆的核心传动部件,在车辆运行的过程中,发挥了重要的作用,变速器的正常运转,可以确保发动机的转速和转矩能够正常改变。

要让变速器能够正常运转,就必需保证双联齿轮的质量,因为双联齿轮对于整个变速器的性能和使用都起着非常关键的作用。

因此必须高度重视对变速器双联齿轮的加工质量,无论是材料的选择、还是加工的流程以及处理工艺都必须严格把关,并不断总结经验,切实提升双联齿轮的质量。

因此,有必要对变速器双联齿轮的加工工艺进行分析和探索,以期为以后相关工作的开展提供有益借鉴。

关键词:变速器;双联齿轮;加工工艺引言:随着经济社会的不断发展,科学技术也在不断的发展当中,在机械制造领域,一些新的技术和工艺的运用,不断推动着整个社会的产业发展,为国家的经济社会建设发挥着越来越重要的作用。

经过多年的发展,我国的机械制造科技发展已经取得了相当大的成就。

机械制造业在国民经济中发挥着重要的作用。

在所有机械运转的过程中,都离不开齿轮在当中发挥作用,齿轮有多种类型,诸如圆柱形齿轮、非圆齿轮、锥齿轮、齿条和蜗杆蜗轮等等都有着各自独特的作用,在不同的情况下确保机械的运转。

将两个齿轮进行组合连接,就构成了双联齿轮,也被称之为滑移齿轮,双联齿轮在变速器中发挥着关键作用,其最主要的作用就在于通过变速器调速变档。

双联齿轮的作用非常重要,但是因为其较为独特的结构,在加工工艺上就有了非常严格的要求,在实现精密成型方面有着十分高的标准,要达到这些标准和要求具有一定的困难。

当前,我国行业内多采用从热锻到机加这要的方法让双联齿轮成形。

本文重点介绍了双联齿轮在选择材料方面、锻造方法方面、加工工艺方面以及热处理手段方面进行了分析,并对其技术要点进行了明确,最终确保能够让双联齿轮的制作能够到达规定的标准,满足相应的使用功能。

双联齿轮零件机械加工工艺及其典型夹具设计

双联齿轮零件机械加工工艺及其典型夹具设计摘要通过对零件的分析,制定一套合理的工艺方案,并设计出可行的夹具。

本文主要是围绕双联齿轮零件的机械加工工艺以及对其中两道工序的夹具设计来展开的。

其主要内容有:首先分析了零件图,确定生产类型和毛坯,确定加工设备,确定加工方案及装夹方案,刀具的选择,切削用量的选择与计算,数据处理等。

本次设计主要是对钻28的孔和滚齿进行夹具设计,对夹具设计方案进行分析和选择。

选定方案后,通过查阅相关夹具设计书籍和相关图例,最终完成钻孔和滚齿的夹具设计。

试图找出一种简单、实用的加工方法,以提高劳动生产率和降低成本。

关键词:双联齿轮;工艺分析;工艺规程设计;夹具设计The machining process and fixture design of the Dual gearAbstractPart of the analysis,to develop a reasonable process scheme, and design a feasible fixture.This paper is mainly about the Dual gearmachining process and fixture design for the two processes to start. Its main contents are: the first analysis of the parts diagram, determine the production type and blank, determine the processing equipment, determine the processing scheme and clamping scheme, tool selection, selection and calculation of cutting parameters, data processing etcThis design is mainly to drill 28 holes and hobbing fixture design, analysis and selection of design scheme of fixture. The selected solution, by consulting the related jia design books and related legend, fixture design finished drilling and hobbing. Trying to find a processing method of simple, practical, to improve labor productivity and reduce the cost.Key words:Dual gear; Process analysis; Process design; fixture design 目录1 绪论11.1设计内容及意义 11.2国内外相关研究情况 11.3课题背景知识 21.4夹具设计 52 工艺规程设计72.1工艺分析72.1.1零件的作用72.1.2零件工艺分析72.1.3生产纲领计算82.2毛坯选择82.2.1选择毛坯种类82.2.2确定毛坯尺寸及机械加工总余量 9 2.2.3 绘制毛坯图 102.3制定工艺路线102.3.1定位基准选择102.3.2加工阶段划分112.3.3工序的集中与分散132.3.4工序顺序的安排 132.3.5工艺路线拟定132.3.6 加工设备及工艺装备选择15 2.3.7工序尺寸确定162.3.8切削用量及基本工时173 滚齿夹具设计263.1问题的提出263.2确定定位方案263. 3确定夹紧机构263. 4确定其他装置263. 5绘制夹具总图273. 6夹具简要说明284 钻夹具设计294.1问题的提出294.2定位基准的选择294.3确定夹紧机构294.4绘制夹具装配图294.5切削力和夹紧力计算304.6定位误差分析314.7夹具简要说明315 结论32参考文献33致谢34毕业设计(论文)知识产权声明35毕业设计(论文)独创性声明36此仅为文档售价,若需要cad图等其他文件,请加Q:19856397551 绪论1.1设计内容及意义本次设计是在我们学完了大学的全部基础课,技术基础课以及专业课之后而进行的。

双联齿轮精锻成形工艺及数值模拟分析_张清萍

双联齿轮精锻成形工艺及数值模拟分析张清萍1尚 勇2王玉增1赵国群21.济南大学,济南,2500222.山东大学,济南,250061摘要:针对双联齿轮的结构特点,提出了两种双联齿轮成形工艺,设计了坯料的合理形状,建立了三维有限元分析模型。

通过工艺分析和不同工艺条件下的材料流动过程三维有限元动态仿真,研究了变形全过程的材料塑性变形行为、流动规律、几何尺寸变化以及成形件几何质量和缺陷等。

对比有限元模拟结果发现:闭式模锻工艺齿形填充较差,产生折叠缺陷或充不满现象;挤压成形工艺齿形填充良好,是双联齿轮精锻成形的优选方案。

研究结果为双联齿轮成形工艺实用化研究提供了理论指导或技术支持。

关键词:双联齿轮;精锻;数值模拟;有限元中图分类号:T G376 文章编号:1004)132X(2006)S2)0119)04Numerical Simulation of Precision Forging Process for Duplicate Gear Zhang Qing ping 1 Shang Yong 2 Wang Yuzeng 1 Zhao Guoqun 21.Jinan University,Jinan,250022 2.Shando ng U niversity,Jinan,250061Abstract :Precision forging pr ocess of gears has advantage in saving material and ener gy consump -tion,reducing the cost and improv ing product quality.Duplicate g ears have co mplicated g eo metr ies,and are difficult in precision defo rmatio n.Tw o for ging processes o f duplicate gear are put forw ard ac -cording to its structure characteristic.The appropriate geom etries of billets are designed,and 3D FEM model for the precision forg ing pr ocesses is established.The form ing law s,m aterial plastic behavior,chang ed g eo metr ies and the qualities of the w o rkpieces are ex plor ed by finite elem ent sim ulation.Ac -cording to the simulation r esults,the g ear teeth ar e filled badly w ith fold flaw in clo se die forg ing pro cess.The extrusion process in w hich the gear teeth are filled w ell is a feasible process.The study pro vides a techno logy foundation for pr actical production.Key words :duplicate g ear;precisio n fo rging;numerical simulation;FEM收稿日期:2006)08)08基金项目:济南大学博士启动基金资助项目(B0423)0 引言双联齿轮是汽车工业中常用的关键零件。

设计“双联齿轮”零件的机械加工工艺规程及工艺

设计“双联齿轮”零件的机械加工工艺规程及工艺机械制造工艺学课程设计说明书设计题目设计“双联齿轮”零件的机械加工工艺规程及工艺设计者:指导老师:设计日期:20XX年12月01日评定成绩:目录设计任务书 (2)一、序言 (4)二、零件的分析 (5)三、工艺规程的设计 (5)(一)确定毛坯的制作式 (5)(二)基准的选择 (5)(三)工艺路线的拟定及工艺方案的分析 (5)(四)机械加工余量、工序尺寸及毛坯尺寸的确定 (6) (五)各工序的定位夹紧方案及切削用量的选择 (7) (六)各工序的基本工时 (9)四、专用夹具的选择 (10)五、课程设计总结 (11)六、参考文献 (11)七、机械制造工艺过程卡 (12)XX学院机械制造工艺学课程设计任务书题目双联齿轮设计内容:1、产品零件图 1张2、产品毛坯图 1张3、机械加工工艺过程卡片 1份4、机械加工工序卡片 1张5、课程设计说明书 1份6、夹具设计零件图 1张7、夹具设计装配图 1张专业:机械制造与自动化班级学号:2XX学生:XX指导老师:XX序言两周的课程设计时间,说长不长说短不短,我觉得它在学习中是不可或缺的,虽然短却也是检验自己学习的成果的一个重要环节,可以为我的学习增添更强的实践操作意义。

《机械制造工艺与夹具》这门专业课在整个机械设计制造专业学习的过程中,起到了一个很重要的作用,它把我从前所学的工程力学、机械制造基础、公差测量与配合、机械设计基础、机械加工设备,包括现在所学的机械制造工艺与夹具、金属切削与刀具等等这些专业课知识都融合在一起,学会学以致用、融会贯通和举一反三。

在这段时间里,通过齿轮的对齿轮的加工工艺的设计让我更加了解到齿轮的发展历史和我国齿轮发展的现状,也让我更加明白在学习的过程中只能由一个小小的螺丝钉开始做起才有可能在以后的学习中获得更多,才能取得自己人生中的丰碑。

综上所述,机械制造工艺与夹具课程设计是我们完成大学的全部基础课以及大部分专业课之后所进行的一个综合性质的考验。

双联动齿轮的加工工艺设计

机械制造工艺学课程设计说明书设计题目:设计双联齿轮零件的机械加工工艺规程设计者:指导教师:000000大学机电工程学院机械系班2011年12月5日机械制造工艺学课程设计任务书适用专业:机械设计制造及其自动化设计题目:设计双联齿轮零件的机械加工工艺规程一、设计前提:中批生产二、设计内容:1.零件图1张2.课程设计说明书1份3.机械加工工艺规程1套三、课程设计工作计划周一:绘制零件图周二:撰写课程设计说明书草稿周三:修订并完成课程设计说明书周四:制定机械加工工艺规程周五:答辩四、相关教材及参考书目:1.《机械制造工艺学》,王启平主编,哈尔滨工业大学出版社2. 《机械制造工艺学课程设计手册》、《机械制造工艺设计手册》、《机械加工工艺手册》、《机械加工工艺人员手册》等指导教师签字:系主任签字:年月日设计双联齿轮零件的机械加工工艺规程目录1、概述 (1)1.1 研究目的和意义 (1)1.2 本课题研究的主要内容 (1)1.3齿轮的功用与结构特点 (1)2、双联齿轮的加工工艺 (3)2.1双联齿轮的工艺分析 (3)2.2确定毛坯的制造形式 (4)2.3确定定位基准 (6)2.4确定各表面加工参数及加工方法选择 (6)2.5工艺路线的拟定 (7)2.6确定齿轮的偏差,机械加工余量及毛坯尺寸,设计毛坯图 (11)2.7工序设计 (12)总结 (14)参考文献 ............................................................................................................................... 错误!未定义书签。

1、概述1.1 研究目的毕业设计是我们在学习阶段的最后一个重要环节,要求我们能综合运用大学三年所学的专业知识和理论知识,结合实际,独立解决本专业一般问题,树立为生产服务,扎实肯干,一丝不苟的工作作风,为将来在机械方面工作打下良好的基础。

双联齿轮工艺设计与实施

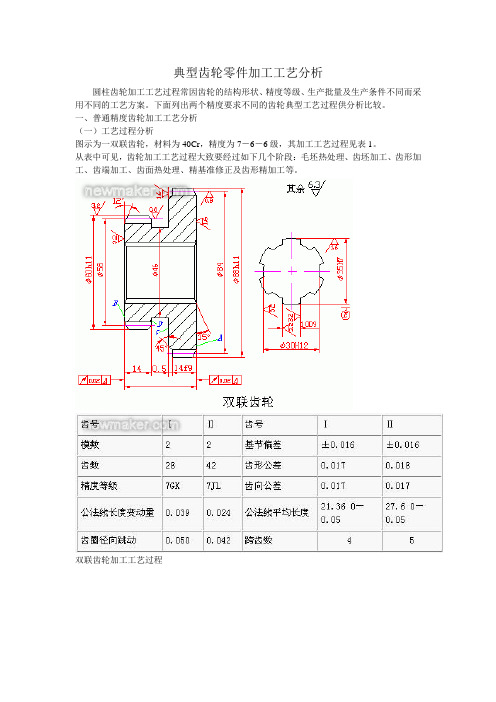

双联齿轮工艺设计与实施1.分析零件图样常见圆柱齿轮加工,随着齿轮结构形状、精度等级、生产批量、条件的不同可以采取不同的工艺方法。

如图所示10-2为双联齿轮,材料为40Cr、齿部要求高频感应淬火,硬度达到52HRC,精度等级均为7级,大小齿轮模数均为2,小齿轮齿数为28,大齿轮齿数为42,中小批生产。

其余双联齿轮2.工艺分析1)加工方案的确定齿轮加工方案的选择,主要取决于齿轮的精度等级、生产批量和热处理方法等。

齿轮加工过程主要由以下几部分组成:毛坯加工、热处理、齿坯加工、齿形加工、齿形粗加工、齿端加工、齿面热处理、修正精基准及齿形精加工等。

2)确定装夹方案齿轮的装夹方式直接影响加工精度,对于轴类齿轮的齿形加工一般选择顶尖孔定位,盘套类齿轮的齿形加工常采用内孔定位与端面和外圆与端面定位加工。

对于此双联齿轮的齿坯加工采用锻造,然后正火,齿形粗、精加工均采用心轴和端面定位。

3)确定加工工艺(填写工艺卡)表10-1 双联齿轮加工工艺过程序号工序内容定位基准1毛坯锻造2正火3粗车外圆及端面,留余量1.5~2mm,钻镗花键底孔至尺寸Ø30H12外圆及端面4拉花键孔Ø30H12Ø30H12孔及A面5钳工去毛刺6上心轴,精车外圆、端面及槽至尺寸要求花键孔及A面7检验8滚齿(Z=42),留剃余量0.07~0.10mm花键孔及A面9插齿(Z=28),留剃余量0.04~0.06mm花键孔及A面10倒角(Ⅰ、Ⅱ齿圈12°)花键孔及端面11钳工去毛刺12剃齿(Z=42),公法线长度至尺寸上限花键孔及A面13剃齿(Z=28)公法线长度至尺寸上限花键孔及A面14齿部高频感应淬火G5215推孔花键孔及A面16珩齿(Ⅰ、Ⅱ)至尺寸要求花键孔及A面17检验入库4)刀具及切削参数的确定在齿轮加工中需用到YT30外圆车刀、拉刀、滚刀、插齿刀、剃齿刀等刀具,加工中的切削参数(切削速度、进给量等)可根据所选用的机床型号进行灵活调整。

典型齿轮零件加工工艺分析教案资料

典型齿轮零件加工工艺分析圆柱齿轮加工工艺过程常因齿轮的结构形状、精度等级、生产批量及生产条件不同而采用不同的工艺方案。

下面列出两个精度要求不同的齿轮典型工艺过程供分析比较。

一、普通精度齿轮加工工艺分析(一)工艺过程分析图示为一双联齿轮,材料为40Cr,精度为7-6-6级,其加工工艺过程见表1。

从表中可见,齿轮加工工艺过程大致要经过如下几个阶段:毛坯热处理、齿坯加工、齿形加工、齿端加工、齿面热处理、精基准修正及齿形精加工等。

双联齿轮加工工艺过程加工的第一阶段是齿坯最初进入机械加工的阶段。

由于齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,而这与切齿时采用的定位基准(孔和端面)的精度有着直接的关系,所以,这个阶段主要是为下一阶段加工齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。

在这个阶段中除了加工出基准外,对于齿形以外的次要表面的加工,也应尽量在这一阶段的后期加以完成。

第二阶段是齿形的加工。

对于不需要淬火的齿轮,一般来说这个阶段也就是齿轮的最后加工阶段,经过这个阶段就应当加工出完全符合图样要求的齿轮来。

对于需要淬硬的齿轮,必须在这个阶段中加工出能满足齿形的最后精加工所要求的齿形精度,所以这个阶段的加工是保证齿轮加工精度的关键阶段。

应予以特别注意。

加工的第三阶段是热处理阶段。

在这个阶段中主要对齿面的淬火处理,使齿面达到规定的硬度要求。

加工的最后阶段是齿形的精加工阶段。

这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。

在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的。

以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

(二)定位基准的确定定位基准的精度对齿形加工精度有直接的影响。

双联齿轮轴机械加工工艺流程

双联齿轮轴机械加工工艺流程双联齿轮轴是一种重要的机械零部件,在工业生产中具有广泛的应用。

它是通过机械加工来完成的,而且需要一系列严谨的工艺流程来完成。

下面将详细介绍双联齿轮轴的机械加工工艺流程。

一、工艺准备1.1 材料选择双联齿轮轴通常采用高强度合金钢或者碳素钢作为原材料,选择材料需要考虑到其耐磨性、强度和韧性等性能。

1.2 设备准备在进行双联齿轮轴的机械加工之前,需要准备加工设备,包括车床、磨床、铣床等机械设备,以及刀具、砂轮等加工工具。

1.3 工艺技术要求在进行双联齿轮轴的机械加工之前,需要制定详细的工艺技术要求,包括加工尺寸、表面粗糙度、工艺参数等方面的要求,以确保加工完成的双联齿轮轴符合设计要求。

二、车削工艺2.1 粗车工艺首先进行双联齿轮轴的粗车工艺,将原材料的外部轮廓形状车削成近似尺寸,以便后续的精车和磨削工艺。

2.2 精车工艺精车是将粗车后的双联齿轮轴进行表面修整和尺寸精密加工,以提高其尺寸精度和表面质量,通常采用车床上的自动进给,以确保加工精度。

三、齿轮加工工艺3.1 先粗后精的齿轮加工对双联齿轮轴的齿轮进行加工,一般是先进行齿轮的粗加工,然后再进行齿形精加工。

粗加工是通过铣齿轮刀具进行齿廓初形成,然后通过齿形刀具进行齿形精加工,以确保齿轮的精度和表面质量。

3.2 齿面处理齿轮的齿面需要进行专门的齿面处理,通常采用磨齿工艺来完成。

在磨齿的过程中,需要保证齿轮的齿面精度和表面质量,以确保其传动效率和使用寿命。

四、热处理工艺4.1 灭火处理双联齿轮轴通常需要进行火热处理,以提高其硬度和强度。

通过淬火处理可以提高双联齿轮轴的表面硬度,增强其耐磨性。

4.2 渗碳处理在热处理过程中,也可以采用渗碳工艺,将碳元素渗入双联齿轮轴表面层,以提高其表面硬度和耐磨性,从而延长使用寿命。

5.2 抛光工艺在进行磨削后,还需要对双联齿轮轴进行抛光处理,以进一步提高其表面质量和光洁度,使其满足外观要求。

六、总结双联齿轮轴的机械加工工艺流程包括工艺准备、车削工艺、齿轮加工工艺、热处理工艺和表面处理工艺等多个环节。

双联圆柱直齿齿轮(零件)的制造技术研究

双联圆柱直齿齿轮(零件)的制造技术研究目录1. 实物图、零件图..........................(1)2. 作用及特点............................(2)3. 齿轮材料的选择原则........................(2)4. 齿轮材料的选择..........................(3)5. 齿轮的热处理...........................(3)6. 齿轮在热处理后应满足的性能要求..................(4)7. 齿轮毛坯的选择和计算.......................(4)8. 齿轮加工工艺分析.........................(6)9. 加工阶段划分的原则及作用.....................(10)10. 热处理工序作用分析.......................(10)11. 定位基准的确定.........................(11)12. 精基准修正...........................(11)13. 时间定额计算..........................(11)14. 生产纲领的计算.........................(12)15. 尺寸链分析..........................(13)16. 总结.............................(15)17. 致谢...........................(15)18. 参考文献.........................(16)1双联圆柱直齿齿轮的实物相片和零件图双联圆柱直齿齿轮的实物图:双联圆柱直齿齿轮的零件图:2作用及特点:双联齿轮就是两同轴而又相隔一定距离的齿轮做成一体既为双联齿轮,一般为同模数,多用于变速箱的滑移齿轮。

双联齿轮的工艺路线拟定

双联齿轮的工艺路线拟定

双联齿轮的制造工艺路线如下:

1. 材料选择:选择具有合适强度和耐磨性的金属材料,如钢、铁等。

2. 切削和车削:通过数控切削和车削机床对材料进行切削和精密加工,制成齿轮基本形状。

3. 齿面磨削:采用磨齿机对齿轮齿面进行磨削,以提高精度和齿面质量。

4. 热处理:将齿轮进行加热处理,经过淬火、回火、正火等不同工艺处理,使其获得合适的硬度、韧性等物理性能。

5. 配合加工:通过铣削和磨削等加工方式,对齿轮与轴的配合部分进行加工和精度控制。

6. 车削齿轮轮缘:通过车削机床对齿轮轮缘进行加工和调整,以提高齿轮的动态平衡性能。

7. 表面处理:对齿轮进行表面处理,如喷砂、电镀、喷涂等工艺,以提高齿轮的耐腐蚀性和美观度。

8. 检测和测试:进行齿轮的检测和测试,如齿轮跑位、齿合性、载荷试验等,以保证质量和性能符合规定要求。

双联齿轮的工艺特点

双联齿轮的工艺特点

双联齿轮是一种常见的齿轮传动结构,其工艺特点有以下几个方面:

1. 配齿精度高:双联齿轮通过两对相互咬合的齿轮来传递动力,在设计制造过程中需要考虑两对齿轮的配合精度。

要求齿轮的齿形、模数、压力角等参数都要能够保证两对齿轮之间的配合精度,以达到高传动效率和低噪声的目标。

2. 精确的加工要求:双联齿轮的加工需要保证齿轮齿面和齿廓的精度,以确保齿轮的传动性能。

加工中需要使用高精度的数控机床和刀具,以及采用精密的加工工艺,如滚齿、磨齿等,来保证齿轮的配合精度和表面质量。

3. 结构复杂度高:双联齿轮由两对齿轮组成,其中一对主动齿轮和从动齿轮,另一对从动齿轮和输出齿轮。

这样的结构使得双联齿轮的设计和装配相对复杂,需要考虑齿轮之间的相互干涉、震动和轴向承载等问题。

此外,双联齿轮在制造时还需要考虑其与其他结构的配合和安装问题。

4. 传动效率高:由于双联齿轮采用两对咬合齿轮传递动力,使得传动效率相对较高。

双联齿轮在传递大功率和高速度时,能够保持较好的传动效率和稳定性。

总的来说,双联齿轮具备齿轮传动的一些基本特点,如高精度、高强度、高效率等,但在设计和制造过程中需要更加细致和复杂的工艺要求。

典型齿轮零件加工工艺分析

典型齿轮零件加工工艺分析圆柱齿轮加工工艺过程常因齿轮的结构形状、精度等级、生产批量及生产条件不同而采用不同的工艺方案。

下面列出两个精度要求不同的齿轮典型工艺过程供分析比较。

一、普通精度齿轮加工工艺分析(一)工艺过程分析图示为一双联齿轮,材料为40Cr,精度为7-6-6级,其加工工艺过程见表1。

从表中可见,齿轮加工工艺过程大致要经过如下几个阶段:毛坯热处理、齿坯加工、齿形加工、齿端加工、齿面热处理、精基准修正及齿形精加工等。

双联齿轮加工工艺过程加工的第一阶段是齿坯最初进入机械加工的阶段。

由于齿轮的传动精度主要决定于齿形精度和齿距分布均匀性,而这与切齿时采用的定位基准(孔和端面)的精度有着直接的关系,所以,这个阶段主要是为下一阶段加工齿形准备精基准,使齿的内孔和端面的精度基本达到规定的技术要求。

在这个阶段中除了加工出基准外,对于齿形以外的次要表面的加工,也应尽量在这一阶段的后期加以完成。

第二阶段是齿形的加工。

对于不需要淬火的齿轮,一般来说这个阶段也就是齿轮的最后加工阶段,经过这个阶段就应当加工出完全符合图样要求的齿轮来。

对于需要淬硬的齿轮,必须在这个阶段中加工出能满足齿形的最后精加工所要求的齿形精度,所以这个阶段的加工是保证齿轮加工精度的关键阶段。

应予以特别注意。

加工的第三阶段是热处理阶段。

在这个阶段中主要对齿面的淬火处理,使齿面达到规定的硬度要求。

加工的最后阶段是齿形的精加工阶段。

这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。

在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的。

以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

(二)定位基准的确定定位基准的精度对齿形加工精度有直接的影响。

浅谈双联齿轮的加工工艺(已修改)

浅谈双联齿轮的加工工艺叶尘超摘要:齿轮是能互相啮合的有齿的机械零件,其功用是按规定的传动比传递运动和动力,它在机械传动及整个机械领域中的应用极其广泛。

齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆、分度圆。

齿轮还可按其外形分为圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮;按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮。

本次设计通过对双联齿轮的结构分析,制定相应的加工路线,制作一个双联齿轮零件,并设计相配套的量规量具。

关键词:双联齿轮加工工艺加工阶段绪言双联齿轮就是两个齿轮连成一体.这种双联齿轮在轮系中(变速器)被称为滑移齿轮,它的作用就是改变输出轴的转速或速度.齿轮箱里,有滑移齿轮就可以有多种转速或速度,没有滑移齿轮就只有一种转速或速度。

齿轮传动在现代机器和仪器中的应用极为广泛,其功用是按规定的速比传递运动和动力。

齿轮的结构由于使用要求不同而具有各种不同的形状,但从工艺角度可将齿轮看成是由齿圈和轮体两部分构成。

按照齿圈上轮齿的分布形式,可分为直齿、斜齿、人字齿等;按照轮体的结构特点,齿轮大致分为盘形齿轮、套筒齿轮、轴齿轮、扇形齿轮和齿条等等。

1 齿轮的功用与结构特点齿轮传动在现代机器和仪器中的应用极为广泛,其功用是按规定的速比传递运动和动力。

齿轮的结构由于使用要求不同而具有各种不同的形状,但从工艺角度可将齿轮看成是由齿圈和轮体两部分构成。

按照齿圈上轮齿的分布形式,可分为直齿、斜齿、人字齿等;按照轮体的结构特点,齿轮大致分为盘形齿轮、套筒齿轮、轴齿轮、扇形齿轮和齿条等等,如图1所示。

图1 圆柱齿轮的结构形式在上述各种齿轮中,以盘形齿轮应用最广。

盘形齿轮的内孔多为精度较高的圆柱孔和花键孔。

其轮缘具有一个或几个齿圈。

单齿圈齿轮的结构工艺性最好,可采用任何一种齿形加工方法加工轮齿;双联或三联等多齿圈齿轮(图1b、c)。

当其轮缘间的轴向距离较小时,小齿圈齿形的加工方法的选择就受到限制,通常只能选用插齿。

双联齿轮的工艺特点

双联齿轮的工艺特点双联齿轮,也称为双曲线齿轮或哈罗齿轮,是一种常见的齿轮传动机构,具有独特的工艺特点。

以下是对双联齿轮的工艺特点进行详细阐述。

1. 结构简单:双联齿轮由两个同心排列的齿轮组成,其中一个是内齿轮,另一个是外齿轮。

内齿轮的齿数较少,外齿轮的齿数较多。

齿轮之间通过曲线副联接,组成一个紧密配合的齿轮传动系统。

相对于其他传动机构来说,双联齿轮结构更为简单,制造工艺也较为容易。

2. 承载能力强:双联齿轮通过曲线副实现齿轮之间的传动,这种副结构使得齿轮的接触面积相对较大,接触应力分布均匀。

因此,双联齿轮具有较高的承载能力。

尤其是在传动大功率和扭矩时,双联齿轮可以保持传动正常运转,不易出现断齿或滑齿等问题。

3. 高传动效率:双联齿轮的传动效率较高,通常可以达到96%以上。

这是因为双联齿轮的邻齿接触是连续的,且齿面与齿面之间没有滑移,能够实现更好的功率传递。

同时,双联齿轮的齿轮副经过优化设计,减小了齿面间的摩擦损失,从而提高了传动效率。

4. 运转平稳:双联齿轮的齿面接触是点对点的,在传动过程中,齿轮的运动轨迹是连续、光滑的,可以实现较高的传动平稳性。

另外,双联齿轮的结构特点决定了其传动过程中没有滑动速度和邻齿变形,从而减小了振动和噪音的产生,使得传动更为平稳。

5. 传动比可调:双联齿轮的传动比可以通过改变每个齿轮的齿数来调整。

内齿轮的齿数决定了传动比的最小值,外齿轮的齿数决定了传动比的最大值。

通过选择合适的齿数比例,可以实现不同的传动比,满足不同的传动需求。

6. 配套灵活:双联齿轮的设计中,内齿轮和外齿轮的齿轮副是同步的,可以根据需要选择不同品牌、不同类型的齿轮。

这种灵活性使得双联齿轮可以适应各种传动需求,提高了整个传动系统的可靠性和可维护性。

总之,双联齿轮作为一种常见的齿轮传动机构,具有结构简单、承载能力强、传动效率高、运转平稳、传动比可调以及配套灵活等工艺特点。

在工程应用中,双联齿轮被广泛应用于各种传动系统,如机床、汽车、起重机械等。

双联齿轮零件工艺性研究

双联齿轮零件工艺性研究【摘要】齿轮传动在现代机器和仪器中的应用极为广泛,其功用是按规定的速比传递运动和动力。

文章从齿轮的功用和结构特点出发,从功能方面入手,提出了齿轮的材料选择方法,齿轮的加工工艺及其注意事项。

【关键词】齿轮;加工工艺1.双联齿轮工艺研究现状18世纪,欧洲工业革命以后,齿轮传动应用日益广泛,先是发展摆线齿轮,而后是渐开线齿轮。

1908年,瑞士MAAG公司研究并制造出展成法加工的插齿机。

接着,英国BSS、德国的DIN等相继对变位齿轮提出了多种计算方法。

为提高动力传动齿轮的使用寿命并减小其尺寸,英国人Humphris在1907年最早发表了圆弧齿形的设想。

1926年,瑞士人Wildhaber取得了法面圆弧齿形斜齿轮的专利权。

国际上,动力传动齿轮装置正沿着小型化、高速化、低噪声、高可靠性方向发展。

为提高齿轮传动的承载能力,硬齿面齿轮设计制造技术日益受到普遍的关。

建国初期,当时基本上没有齿轮产品的生产能力。

经过第一、第二个五年计划的建设,我国初步形成了一套包括机床、汽车、重型机械、电站设备,石油化工与通用设备等机械制造能力。

同时,相应的齿轮制造企业也随着发展起来,到1963年左右,我国已不仅能成批生产齿轮及其装置,而且普通规格的齿轮机床、刀具也能国内制造。

但是齿轮制造业与发达国家相比还存在自主创新能力不足、新品开发慢、市场竞争无序、企业管理薄弱信息化程度低、从业人员综合素质有待提高等问题。

现阶段齿轮行业应通过市场竞争与整合,提高行业集中度,通过技改,实现现代化齿轮制造企业转型。

2.齿轮介绍齿轮的发展历史几乎和人类文明的历史同步,早在西元前2000年左右,国内、国外都已经有是用齿轮的历史记载了,齿轮机构可以说得上是人类最古老的机械元件之一。

但是齿轮齿形的研究直到十七世纪中叶才有,加工方法是利用成形铣刀铣削轮齿,加工效力很差。

近代齿轮加工技术要到十九世纪末,齿轮加工技术有所突破后才突飞猛进的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双联齿轮零件工艺性研究

【摘要】齿轮传动在现代机器和仪器中的应用极为广泛,其功用是按规定的速比传递运动和动力。

文章从齿轮的功用和结构特点出发,从功能方面入手,提出了齿轮的材料选择方法,齿轮的加工工艺及其注意事项。

【关键词】齿轮;加工工艺

1.双联齿轮工艺研究现状

18世纪,欧洲工业革命以后,齿轮传动应用日益广泛,先是发展摆线齿轮,而后是渐开线齿轮。

1908年,瑞士MAAG公司研究并制造出展成法加工的插齿机。

接着,英国BSS、德国的DIN等相继对变位齿轮提出了多种计算方法。

为提高动力传动齿轮的使用寿命并减小其尺寸,英国人Humphris在1907年最早发表了圆弧齿形的设想。

1926年,瑞士人Wildhaber取得了法面圆弧齿形斜齿轮的专利权。

国际上,动力传动齿轮装置正沿着小型化、高速化、低噪声、高可靠性方向发展。

为提高齿轮传动的承载能力,硬齿面齿轮设计制造技术日益受到普遍的关。

建国初期,当时基本上没有齿轮产品的生产能力。

经过第一、第二个五年计划的建设,我国初步形成了一套包括机床、汽车、重型机械、电站设备,石油化工与通用设备等机械制造能力。

同时,相应的齿轮制造企业也随着发展起来,到1963年左右,我国已不仅能成批生产齿轮及其装置,而且普通规格的齿轮机床、刀具也能国内制造。

但是齿轮制造业与发达国家相比还存在自主创新能力不足、新品开发慢、市场竞争无序、企业管理薄弱信息化程度低、从业人员综合素质有待提高等问题。

现阶段齿轮行业应通过市场竞争与整合,提高行业集中度,通过技改,实现现代化齿轮制造企业转型。

2.齿轮介绍

齿轮的发展历史几乎和人类文明的历史同步,早在西元前2000年左右,国内、国外都已经有是用齿轮的历史记载了,齿轮机构可以说得上是人类最古老的机械元件之一。

但是齿轮齿形的研究直到十七世纪中叶才有,加工方法是利用成形铣刀铣削轮齿,加工效力很差。

近代齿轮加工技术要到十九世纪末,齿轮加工技术有所突破后才突飞猛进的发展。

总而言之,近一百年的齿轮技术发展史,可以说就是齿轮加工技术的发展史。

3.双联齿轮零件工艺性分析

本设计为双联齿轮,材料常为40Cr,两齿轮精度为7级,齿轮加工工艺过程几个阶段:毛坯热处理、齿坯加工、齿形加工、齿端加工等。

第一阶段是毛坯的加工,因为毛坯是合金钢的圆形棒料,所以采用锻造的方

式进行加工,通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

第二阶段是齿坯加工。

齿轮的传动精度主要取决于齿形精度,这个阶段主要是为加工齿形准备精基准,使齿的内孔和端面的精度基本达到设计要求。

第三阶段是齿形的加工。

因双联齿轮需要淬硬,所以在这个阶段中须加工出能满足齿形的最后精加工所要求的齿形精度,这个阶段的加工是保证齿轮加工和传动精度的重要阶段,所以加工时要特别小心。

第四阶段是齿圈的热处理。

这个阶段主要是对齿面的淬火处理,使齿面达到所需的硬度。

第五阶段是齿形的精加工阶段。

这个阶段主要是为了提高齿形精度和降低表面粗糙度,使之达到最终的精度要求,因淬火以后齿轮的内孔和端面均会产生变形,所以首先应对孔和端面进行修整,使之达到精加工的最终目的。

4.双联齿轮零件工艺方案设计

齿轮的加工工艺路线是根据齿轮的材质和热处理要求、齿轮结构及尺寸大小、精度要求、生产批量和车间设备条件而定。

一般可归纳工艺路线如下:

毛坯制造及热处理→齿坯加工→齿形粗加工→齿圈热处理→齿轮定位表面精加工→齿形精加工。

4.1工艺方案的选择:

4.1.1齿坯加工:成批生产齿坯时,常采用“车→拉→车”的工艺方案;

(1)以齿坯外圆定位,粗车外圆、端面和内孔(留拉削余量);

(2)以端面支承座拉花键孔,其方法主要有插削、拉削和磨削等,插削法生产效率和精度比较低,适用于小批量生产。

磨削法适用于小直径的成形砂轮在花键孔磨床上磨削,拉削生产效率和精度高,应用最广泛,本次设计将采用本方法;

4.1.2将孔在芯轴上定位精车外圆及各端面等以保证端面跳动精度为0.02mm;这种方案可由卧式车床,这种方法的加工效率高、质量好。

齿形加工:分为粗加工和精加工两步,齿形加工一般是滚、插齿加工。

本次设计的工艺方案可为:

工序 1 毛坯制造和热处理

工序 2 粗车外圆、端面和内孔

工序 3 拉花键

工序 4 精车外圆、端面和内孔

工序 5 用滚刀粗加工两齿轮

工序 6 用剃齿刀对齿轮的齿面进行精加工

工序7 齿圈表面热处理

工序8 用珩磨轮对齿轮的齿面进行精加工

4.2加工工艺路线

为保证达到零件的几何形状、尺寸精度、位置精度及各项技术要求,必须制定合理的工艺路线。

由于为大批量生产,所以采用通用机床以专用的工、夹、量具,并考虑工序集中,以提高生产率和减少机床数量,使生产成本下降。

该齿轮工艺路线为:

工序1 毛坯锻造

工序2 正火

工序3 粗车外圆、断面及内孔

工序4 拉花键孔

工序5 去毛刺

工序6 精车外圆及端面

工序7 检验

工序8 滚齿

工序9 倒角

工序10 去毛刺

工序11 剃齿

工序12 齿圈淬火

工序13 齿轮定位表面内孔推孔加工

工序14 珩齿

工序15 总检

4.3根据工艺路线制定出详细的工序划分

毛坯为棒料,锻造后进行正火处理,以消除内应力,改善机械切削加工性能,在毛坯车间,对其认真检验分析,达到毛坯的技术要求,然后送到机械加工车间来加工

1 毛坯锻造

2 正火

3 粗车外圆及端面,钻、镗花键底孔

4 拉花键孔

5 钳工去毛刺

6 上心轴,精车外圆,端面及槽至要求

7 检验

8 滚齿留余量

10 倒角

11 钳工去毛刺

12 剃齿Ⅱ公法线长度至尺寸上限

13 剃齿Ⅰ采用螺旋角度为5度的剃齿刀,剃齿后公法线长度至尺寸上限

14 齿圈淬火

15 推孔

16 珩齿

17 总检入库

5.结论

本工作主要研究齿轮加工的工艺路线卡及工序卡,使设计的过程及步骤一目了然,本研究工作是对双联齿轮加工工艺进行分析,对齿轮加工工艺方案进行设计,但是仍有很多不足之处,有待进一步优化设计。

参考文献:

[1] 张展.齿轮设计与实用数据速查[M].北京:机械工业出版社,2009.

[2] 陈宏钧.机械加工工艺设计员手册[M].北京:机械工业出版社,2008.

[3] 于爱武.机械加工工艺编制[M]. 北京:北京大学出版社,2010.

[4] 李凯岭. 机械制造技术基础[M]. 北京:清华大学出版社,2010.

[5] 闻邦椿.机械设计手册[M]. 北京:人民邮电出版社,2010.。