镁铬砖在大型干法水泥回转窑烧成带的损毁

水泥回砖窑烧成带用耐火材料的最新研究

水泥回砖窑烧成带用耐火材料的最新研究摘要:对水泥回转窑烧成带用耐火材料的使用条件和要求进行了分析,并对近年来水泥窑用镁铬砖、镁尖晶石砖、镁钙锆砖的应用进行了探讨,指出所存在的缺点及改进措施。

认为发展方向是镁锆钙砖和尖晶石砖。

展望了无铬水泥回转窑的应用前景,并展望了无铬水泥回转窑的应用前景关键词:水泥回转窑;镁钙锆砖;镁尖晶石砖;耐火材料据统计,水泥行业使用的耐火材料约占总耐火材料的lO%。

随着水泥工业的进一步发展。

对耐火材料的需求不仅增加了。

更多的质的飞跃。

随着世界环境问题和可持续发展战略的要求,人们开始使用水泥回转窑来处理垃圾。

在预热器和回转窑之间的内部循环中富集的碱(钾、钠)、卤素(氯、氟)和硫的化合物形成了大量的熔体:新矿物和耐火材料呈现不同程度的体积膨胀。

它导致了耐火材料的剥落和开裂,以及强度、导热系数、弹性系数等物理性能的一系列变化,降低了耐火材料的使用寿命。

一、水泥回转窑烧成带用耐火材料1.镁铬砖与镁铬砖直接结合,具有良好的抗侵蚀、挂皮、抗剥落性能。

同时具有高温强度,广泛应用于水泥回转窑。

镁铬砖在高温下具有很高的挥发性。

很难达到烧结。

降低了耐火材料的高温稳定性、抗渣性和抗剥落性,缩短了镁铬砖的使用寿命。

虽然要求水泥回转窑无铬化已多年。

然而,目前还不可能完全用无铬砖代替菱镁铬砖。

无铬水泥回转窑还难以实现。

我国水泥回转窑烧结带仍使用大量镁铬砖。

从延长镁铬砖的使用寿命、减少废弃镁铬砖的排放将用后镁铬砖再利用、减少环境污染等角度出发,不断改进镁铬砖性能:其一是将废弃镁铬砖再次利用。

将其少量引入镁质浇注料中,界面上出现二次尖晶石,增强了方镁石晶粒间的直接结合程度。

可提高其强度。

从而避免因废弃镁铬砖的填埋而占用大量土地并产生相当程度的环境污染。

二是强还原性物质如FeS04和MnS04在使用后可以还原为镁铬砖。

消除其毒性作用,但这种方法成本太高。

这一过程复杂,难以实现工业化。

采用Zr02、TiO:、A1203、纳米Fe203等添加剂,促进了镁铬砖的烧结,增强了材料的直接结合,降低了砖的表观孔隙率,大大提高了镁铬砖的高温性能。

镁铬砖的分类及应用

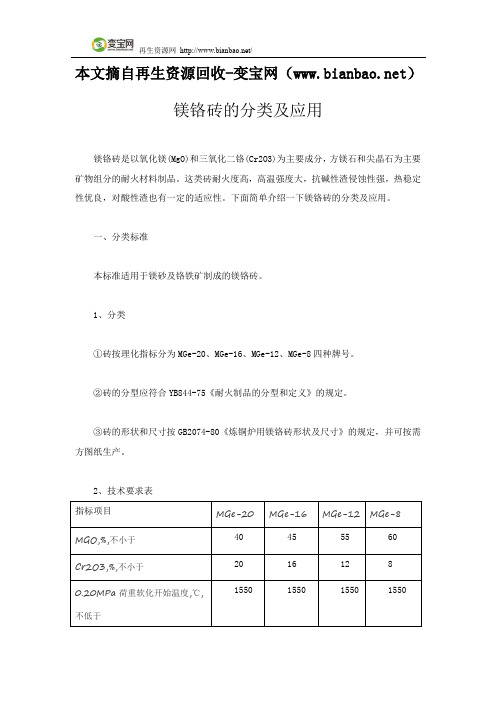

本文摘自再生资源回收-变宝网()镁铬砖的分类及应用镁铬砖是以氧化镁(MgO)和三氧化二铬(Cr2O3)为主要成分,方镁石和尖晶石为主要矿物组分的耐火材料制品。

这类砖耐火度高,高温强度大,抗碱性渣侵蚀性强,热稳定性优良,对酸性渣也有一定的适应性。

下面简单介绍一下镁铬砖的分类及应用。

一、分类标准本标准适用于镁砂及铬铁矿制成的镁铬砖。

1、分类①砖按理化指标分为MGe-20、MGe-16、MGe-12、MGe-8四种牌号。

②砖的分型应符合YB844-75《耐火制品的分型和定义》的规定。

③砖的形状和尺寸按GB2074-80《炼铜炉用镁铬砖形状及尺寸》的规定,并可按需方图纸生产。

2、技术要求表指标项目MGe-20MGe-16MGe-12MGe-8 MGO,%,不小于40 45 55 60Cr2O3,%,不小于20 16 12 81550 1550 1550 1550 0.20MPa荷重软化开始温度,℃,不低于显气孔率,%,不大于23 23 23 23 常温耐压强度,MPa,不小于24.5 24.5 24.5 24.5①砖的理化指标应符合表1的规定。

②砖的尺寸允许偏差及外观应符合表2的规定。

③宽度0.26~0.50mm,长度不大于40mm的裂纹,每面不得超过三条。

3、试验方法①砖的检验制样按GB7321-87《致密定形耐火制品试验的制样规定》进行。

②化学分析按GB5070-85《镁铬质耐火材料化学分析方法》进行。

③荷重软化温度的检验按YB370-75《荷重软化温度检验方法》进行。

④显气孔率的检验按GB2997-82《致密定形耐火制品显气孔率、吸水率、体积密度和真气孔率试验方法》进行。

⑤常温耐压强度的检验按GB5072-85《致密定形耐火制品常温耐压强度试验方法》进行。

⑥砖的外形、尺寸及断面的检查按YB835-75《耐火制品外形、尺寸、断面的检查方法》进行。

二、应用领域镁铬砖主要用于冶金工业,如构筑平炉炉顶、电炉炉顶、炉外精炼炉以及各种有色金属冶炼炉。

窑用耐火材料及其损毁和再利用

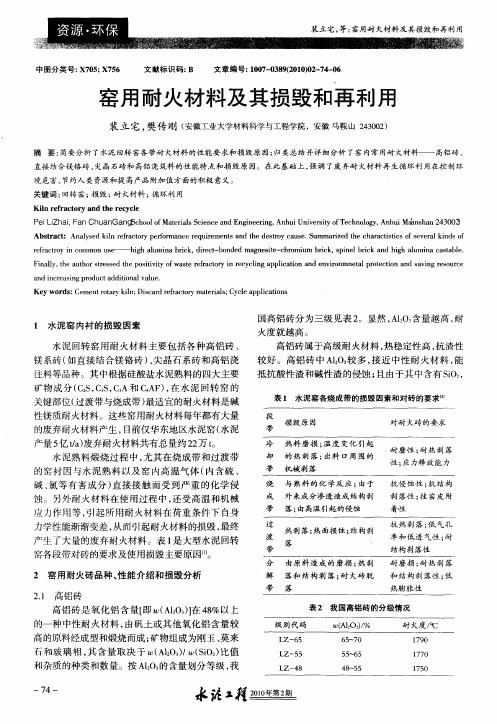

表 1 水泥窑各烧成带 的损毁因素和对砖 的要求n

关 键部位 ( 过渡带 与烧成 带 ) 最适 宜 的耐火材 料是碱 性 镁质耐火 材料 。这些 窑用 耐火材料 每年都 有大 量 的废弃耐火 材料产 生 , 目前仅华 东地 区水泥 窑 ( 泥 水

产量5 /) 亿t 废弃耐火材料共有总量约2 万t a 2 。 水 泥熟 料煅 烧过 程 中 , 尤其 在 烧成 带 和过 渡 带

r f c ry i o e r to n c mmo s— — hg l mi a b c , i c- o d d ma n s e c r mi m rc , p n l r k a d h g l mi ac sa l. a nu e i h au n r k d r t b n e g e i - h 0 u b k s i e i n ih a u n a tb e i e t i b c F n l , h u h rsr s e ep st i f a t er co y i e y l ga p ia in a d e vr n ea r tc in a d s v n s u c i al t e a t o te s d t o i v t o se r f tr n rc c i p l t n n i mn tl oe t n a i g r o r e y h i y w a n c o o p o e a di c e sn r d c d i o a a u . n n r a i gp o u t d t n l l e a i v Ke r s C me t o a yk l ; s a dr fa tr tras C c ea p ia in ywo d : e n t r in Dic r er co mae l ; y l p lc t s r y i o

回转窑烧成带镁铬砖的使用与窑衬寿命的关系

用于点火升温的时间和各段升温速度,新砌砖和剩 余砖厚分别为 102n 0 l 5 1 ,1 [ 1 r 01 m、踟1 n 2 的砖,由于 1 r 热面 所承受 的挤 压力不 同应 有所 区别 ;有窑 皮和无 窑 皮 ,窑 皮好 与 不好 时 ,升 温速 度 亦 应有 所 区别 ,

做到 既保证升 温过程 的安全, 又尽 可能地节省 时间, 这样 才能取得好的经济效 益 。

保管,整箱吊运至窑头 ( 大型窑可进入窑内)到使 用时再开箱检验 、 砌筑 。只要在保质期内,这时开 箱检查 出的问题生产 厂 家应予 承认 并负责 解决 ,这 样可 充分利 用 出厂 时 的包 装保 护,减 少保 管倒 运过

程 的损 失 ,虽然要花 费一 些费 用,但避 免 损失 了的 使用价值要 比所花费的要多。

回 转 窑烧 成带镁 铬 砖 的 使 用 与窑衬 寿命 的 关 系

唐 声 飞 李 坦 平 湖 南 建 材 高 等 专 科学 校 ( 2 0 8 4 10 )

谭俊 才

湖南雪峰水泥集团公 司 ( 16 4 470 )

摘 要 根据 回转 窑烧 成带 镁铬砖的损坏 机理 ,找出提高窑衬周期的具体措施, 阐明水泥生产过程 中回 转窑烧成带镁铬砖 的使用与窑衬寿命 的关系;

耐太材料

多数情况下它们综台作用于耐火材料,并主要表现为热一机

械综合效应和热—化学综合教应。 化学损坏 又分为低熔反应导致熔蚀 碱 盐渗入 、铬矿石

( )整个窑系统主 辅机的设备故障多.导致窑的临停 2

次数多 ( 见表1 )

表l 窑衬寿命与窑临停情况 窑别 l 搁 期 ()lJ 次数 临停时间 () 平均 ( 窑# d 稃 h

关键词 镁铬 砖 窑村寿命 经济 效益 南方某水泥厂现有4 台规格为 35 ×15 .m 4 m的湿法窑, 长期以来 回转窑热工制度不够稳定,操作困难,窑衬周期短. 从而导致 回转窑产量、质量受到影响,经济效益低 过去该企业的4 条生产线窑筒体 内的窑衬 一直 采用同一 砌筑 方案和统一标准的耐火材料 ,但在 生产过程 中.由于操 作技术 的差异 、窑龄与窑况的不同、砌筑过程 中的质量等原 因,窑村周期往往相差悬殊。为此我们针对上述情况进行 了 分析,认为回转窑窑衬周期的长短的主要矛盾在于烧 成带耐 火砖的寿命,而烧成带耐火砖的寿命又受耐火砖的类型、耐 火砖的砌筑方法和砌筑质量 ,原材料及燃煤的质量、回转窑 尖晶石砖,后来采用镁铬砖 。从窑衬周 期和 经济效益来看 . 目前还没有一种其它耐火砖可 队代替镁铬砖 。但在使用过程 中 由于种种原因.窑衬周期往往不够理想.与国内同种类 型回转窑的窑衬周期的先进水平相差很大 。后来我们组织 了 对烧成带使用镁铬砖的研究和攻关,对镁铬砖在窑内的损坏 机理 加深了认 识,加强了窑系统的设备管理和工艺管理,从 而使窑衬周期接近国内同类窑型的先进水平,窑的熟料产量、 质量及企业的经济效益也得到进一步的提高.本文试 图就上 述因素对烧成带镁铬砖寿命的影响,谈谈 回转窑烧成带镁铬 砖的使用与窑衬寿命的关系;

镁铬砖侵蚀现象的研究——对铅回收炉上使用后的残砖分析

2017年12月第42卷第远期耐大与石灰.2怨窑镁铬砖侵蚀现象的研究——对铅回收炉上使用后的残砖分析摘要:对铅回收炉上使用后的硅酸盐结合的镁铬砖进行了详细的残砖分析,目的是评价不同窑炉内侵蚀参数对 耐火材料性能的影响。

主要的侵蚀参数是由渣引起的化学侵蚀,也就是含有CaO、BaO、硫以及来自苏打添加剂中高 含量晕葬圆韵的硅酸盐渣。

该类型的渣不仅在砖的微观结构中导致较深的渗透,而且会造成砖成分的严重侵蚀,也就 是M gO和铬铁矿。

F actSage™计算表明,在微观结构的渗透层中生成了不同的Na-Ca-Al硅酸盐以及高含量的液 相。

得到的数据与观察结果作为依据进行了耐火材料优化(例如为个别工艺及新技术进行耐火材料选择)与相应窑 炉操作(例如延长窑炉寿命冤。

关键词:镁铬砖;侵蚀;铅回收炉中图分类号:TQ175.716 文献标识码:B文章编号院1673-7792 (2017) 06-0029-041引言残砖分析提供了在火法冶金熔炉内损毁参数对 耐火材料性能影响的精确理解。

在有色冶金工业, 特别是在二次铅熔炼炉内,耐火材料炉衬主要是以 镁铬砖为基础,其遭受的综合损毁主要是由化学、热 的及机械应力引起的。

文献给出了铅工艺炉内损毁 现象的概述以及相应的耐火材料侵蚀实验。

当前的 研究详细描述了取自铅回收炉的使用过的镁铬砖的 损毁分析。

使用FactSage™软件进行的热力学计算 支持了矿物的测定与化学分析。

铅是世界上回收率最高的金属之一,因此近年 来再生铅的重要性(即回收)越加明显。

再生铅的 产量已经超过了粗铅的产量。

铅的回收可使用多种 炉型,例如短回转窑(SRF)、反射炉、顶式浸没喷枪 反应炉(TSL)和顶吹旋转炉(TBRC)。

尽管炉型不 同,但是铅回收的冶金工艺基本上是一样的。

铅熔 炼炉中最重要的回收材料及引入原料是铅电池。

在 铅的回收准备过程中,用过的电池要经过分离和预 处理步骤将其成分分离成不同的材料组分。

直接结合镁铬砖在新型干法窑烧成带的应用

砖中杂质相对数量少,而且集 中,因此砖的荷重软 别明显,但直接结台镁铬砖则微乎其微。 化 温度 高 温 强度 大 大提 高 。叉 因为杂 质 孤立 存 在 , 53使 用周 期 长 . 从 19年 的8 98 月一直运行到 19年的4 99 月底,停窑 封 闭气 孔,堵 塞熔 渣 的通道 ,提 高 了砖的抗侵 蚀 能 力 。由于该砖具有 以上特点,正好弥补了高荷软砖 的缺陷。1 8 9 年我们采用了直接结合镁铬砖MG - 9 e8 A

参考文献

l 江旭 昌主编 管磨机 中国建材工业出版社,19 92 2同济大学等编 水泥生产机械设备 中国建材工业出版 社 ,18 91

3任德树等编 粉碎筛分原理与设备. 冶金工业出版社

18 94

4 国外水泥机械进展 编写组 国外水泥机械进展 中

国建筑工业出版社 ,18 92

5【 沃尔特 H - 美】 杜达著 ,石必孝译.国际先进水泥工 艺与装备手册 武汉工业大学出版社,18 99

维普资讯

2 0 年 第2 02 期

NO. 1 2 o o 2

《 世 纪 水 泥善瓤》 靳

Ce n iefr e E o h me t d w p c Gu oN

耐 太豺 科

中图分 类号 :T 7 . 2 9 文献标 识码 :B 文章编号 :10 —4 32 0 )20 4 -2 QI26 2 0 80 7 (0 20 -000

2采用直接结合镁铬砖 的原因

人员等诸多因素的影响,窑开停频繁,热工制度紊 直接结合镁铬砖是固体颗粒和固体颗粒直接结 乱,要求所用耐火砖不但要有较高的荷重软化温度, 合 ,在 高温 下发 生固相反 应 。即 方镁石 与方 镁石 晶 而且 要有 良好 的热震稳 定性 。鉴于 此 ,经过调研 国 粒 间,方镁石 与尖 晶石 晶粒 间 以及 尖晶石 与 尖晶石 内同类型厂家的使用经验,在有关专家的建议下, 晶粒 问产生 固相 反应 , 晶介消 失, 连成 网络 , 形成 烧成带采用高荷软砖,经过长达6 年的使用,到19 直 接 结合 ,少 量 杂 质硅 酸 盐相 孤立 存在 于 问 隙 中, 97 台乎出磨要求的料流 自流出磨。只有靠近隔仓板和 出料篦板的细料,才有机会进入 下仓或出磨。磨筒 中物料粗细混杂,难台难分,很难出磨 ,这些合乎 要求的微细粉料在磨简中起粘结钢球 、衬板和微粉 结聚作用,不仅降低碎磨效果而且产生重复和过粉 磨 。既降低粉 磨 效率也 降低成 品质量 。由于 简 体 中 的物料只有横向旋转运动而无沿轴心线的纵向运动, 磨细了的物料要经过长长的简体和层层 障碍,还得 自己分离,水平 前进,当然 十分困难,致使行进 慢, 时间长 ,效率低 。 3 结束语 由于球磨 机是靠研磨 体对群料 、料层 物料作 功, 粉磨大宗物料,而效率又很低,因此所需研磨体数 量 必 然很 大 。这 就决 定 了球 磨机 体 形庞 大 、笨重 , 工作 不理 想,无 效动 作多 ,无功耗 能大 ,粉磨 效率 低 ,钢材磨 耗严 重 。球磨机 很多 弊端和 效率 低 的原 因都 是来源于采用研磨体 粉磨物料造 成的 。取 消它 , 否 定它,就 彻底否 定 了球磨机 , 因此长 期 以来 ,人 们 只能进 行局部 改进 或另加 弥补措施 。传统 的观念 和理论制约了人们更太的创新精神。20 年1 《 01 月 中 国粉体技术》上一位资深作者提出:“ 研究粉碎的新 理 论 ,打破老 的三 大粉碎 理论 ,选择 最好 的粉 碎方 式” 。这位作者提得好。在国家大力提倡技术创新的 今天,是突破传统理论观念桎梏的时候了。为此撰 文与粉 磨 界 的同行 交流 ,共 同探 讨球磨 机 效率 极低 的原因,为粉磨技术的进步尽绵薄之力。

干法水泥回转窑各部位用耐火材料有哪些

下面介绍下大型干法水泥回转窑各部位用耐火材料有哪些。

1、窑口随着大型干法回转窑技术上不断发展和完善,熟料日生产规模的不断扩大,其设备运行工作条件出现新的特点,对耐火浇注料尤其是窑口浇注料提出了更高的要求,窑口窑衬是大型回转窑中最薄弱窑衬之一。

在大型干法窑生产中,回转窑窑口处窑气温度可高达1400℃左右,离窑熟料温度高达1400℃,人窑二次风温度达1200℃,窑口几乎是完全裸露在1700℃高温火焰的辐射之下和约1400℃高温的颗粒较大、强度很高的熟料的磨损和冲刷下。

工作条件十分苛刻,窑口衬料的使用周期严重制约了全窑的使用寿命。

窑口易变形造成的频繁掉砖、二次风温度的大幅度提高、窑体的斜度加大和转速的加快、窑口没有稳定的窑皮,使得窑口窑衬必须能承受熟料的磨损、高温气流的冲刷及物料的碱蚀。

另外,还要经受故障停窑及急冷急热的冲击。

事实上,国内回转窑由于诸多的原因,停窑频繁,造成窑口耐火材料遭受更多的热震。

有关统计表明,80%以上的停窑是由于局部耐火材料的蚀损造成的。

针对窑口薄弱的特性多采用具有优越抗热震性能、抗冲击性能和耐磨性能的浇注料。

使用时,在窑体焊上锚固件,用刚玉质或高铝质钢纤维增强浇注料整体浇注窑口,采用高性能窑口专用耐火浇注料或改进型窑口专用耐火浇注料,就可以对上述的破坏作用起到有效防御,从而使窑口耐火材料的使用周期达到与窑内烧成带同步的效果。

2、下过渡带下过渡带也称之为前过渡带。

预分解生产线回转窑的前过渡带非常短,在采用了三风道或四风道喷煤管后,通常仅为1D(1D为窑径),也有的就将窑口笼统的罗列在一起。

前过渡带由于温度稍低于烧成带,窑皮的坚固程度不如烧成带。

在这一区间内,有颗粒状熟料的强烈冲刷,由于温度波动幅度远远超出其他区段,炽热的熟料球与来自篦式冷却机的冷风(约1100~1200℃)换热,带着25%~30%液相量的熟料球在这里硬化,相互黏附形成窑皮,在该带完成大约400~500℃的换热温差,而且是熟料球和窑皮对篦式冷却机二次风的换热,热应力很大,加之熟料球和烧成带脱落窑皮的冲、撞、砸、磨作用,下过渡带的窑皮极不稳定,其工作条件最为恶劣。

水泥回转窑烧成带用无铬砖的开发

抗折 强度 ( 0 ")M a 1 0 / P 5 C 弹性模 量I P Ga

24 . l 5

40 . 3 2

22 . 3 3

31 . l 2

镁铬砖 的优点是具有 :① 挂水泥窑皮 附着 性 ;② 耐机 械应力性 ;③低 导热性等 。①是通 过 在 砖 工 作 面 附着 水 泥 ,保 护 砖 表 面 , 旨在 能

石 ( e ・ I ,质无 铬 砖 。并 且 ,正 在 开 发 更 FO A: ) O

新 无 铬砖 。

矿 物成分

/%

Mg O rs l0 a A2 4

F At04 e 2

7 9 1 9

7 9 1 9

8 3

5 8

Mg O 尖 晶石

一

( 算值 ) M F 4 计 g 0

由 于 取 得 了 IO1 0 1和 施 行 P T 法 , S 40 RR 处 理 可 能 成 为 有 害 物 的 物 质 将 成 为企 业 自身 的

够 长 期 使 用 的必 要 特 性 。② 是 对 窑 回转 引 起 的 砖 脱 落 的抵 抗 性 。 一 般 来 说 ,镁 铬 砖 的柔 软性 比尖 晶石 砖 还 好 ,所 以也 适 用 于 窑 箍 部 位 。③ 是 旨在 把 窑 壳 温 度 控 制 在 低 温 ,抑 制 窑 壳 刚性 的 降 低 和 腐 蚀 的 进行 。 由 于 镁 铬 砖 的导 热 性 比 尖 晶 石 砖 还 低 ,所 以也 适 合 在 易 于 除 掉 窑 皮 的

/%

日本 旭 玻 璃 公 司 针 对 水 泥 窑 衬 砖 的 无 铬 化 , 以镁 尖 晶石 砖 ( 下 称 尖 晶石 砖 ) 基 础 , 以 为 开发 出 了取 代 镁 铬 砖 的烧 成 带 用 无 铬 砖 ,提 高 了 挂 水 泥 窑 皮 附 着 性 、耐 高 温 反 应 性 和 耐 水 泥 浸透性 ,已于 19 9 1年 上 市 销 售 ,在 各 公 司 试 用 。 这 种 无 铬 砖 取 得 了代 替 镁 铬 砖 使 用 的实 际 成 绩 ,但 当 时 在 镁 铬 砖 易 于使 用 的情 况 下 ,未 能 迅 速 地 普 及 应 用 。然 而 , 由于 在 一 些 窑 中发 现 能 明显 提 高 耐 用 性 ,所 以 继 续 使 用 至 今 。 此 外 ,在 2 0 0 0年 上 市 销 售 了镁 一铁 尖 晶

镁铬砖耐火材料生产过程中六价铬的检测及公害评价

镁铬砖耐火材料生产过程中六价铬的检测及公害评价摘要含铬耐火材料由于具有优良的抗侵蚀性,在玻璃、水泥、石化以及钢铁等行业广泛应用。

然而由于含铬耐火材料生产、使用及用后会有六价铬的生成,对生态环境及人类健康造成严重危害。

但目前含铬耐火材料仍具有不可替代的作用。

所以,对于含铬耐火材料生产过程中的污染控制就尤为重要。

本文采用了水溶法把六价铬从试样中分离出来,然后,用硫磷混合酸溶解分离过六价铬后的试样,这样就可以把镁铬砖试样中的三价铬和六价铬分离开。

并采用了硫酸亚铁铵滴定法来测定镁铬砖中三价铬和总铬的含量,用二苯碳酰二肼分光光度法、铬的亚甲基蓝分光光度法、碘化钾——淀粉体系光度法重点测定了六价铬的含量,并对六价铬的污染及其控制做了进一步的分析与讨论。

关键词:镁铬砖、六价铬、混合酸溶、分光光度法、滴定法Detection and pollution evaluation of six valence chromium production process of magnesite chrome bricks in the refractoryABSTRACTChrome refractory material has excellent corrosion resistance, widely used in glass, cement, petrochemical and steel industries. However, due to the generation of chrome refractories production, use and after use will have six valence chromium, causing serious damage to the ecological environment and human health. But the chrome refractories still has an irreplaceable role. Therefore, it is particularly important for pollution control of the production process of chromium in the refractory.This paper adopts the solution to six chromium separated from the sample, and then, the separation of specimen six chromium after parathion mixed acid solution with, so you can put the trivalent chrome magnesite-chrome brick specimens and six chromium. Content and adopts the ammonium ferrous sulfate titrimetric method to determination of trivalent chromium and total chromium in magnesia chrome brick, with two benzene carbonyl two hydrazine spectrophotometry, chromium methylene blue spectrophotometry, potassium iodide spectrophotometric determination of starch -- focus on the six valence chromium content, and the six valence chromium pollution and its control are analyzed and discussed further.KEY WORDS: magnesium-chrome brick, six valence chromium, mixed acid, spectrophotometry, titration目录前言 (1)第1章镁铬砖的应用现状及应用前景 (2)1.1 含铬耐火材料应用 (2)1.2 含铬耐火材料的应用现状 (2)1.3 含铬耐火材料的发展前景 (4)第2章镁铬砖样品中三价铬及总铬含量的测定 (5)2.1 样品的预处理 (5)2.2 硫酸亚铁铵滴定法 (5)2.1.1 实验原理 (5)2.1.2 试剂与仪器 (6)2.1.3 样品的测定 (6)2.1.4 数据处理 (7)2.1.5 结果与讨论 (8)第3章六价铬的测定 (9)3.1 二苯碳酰二肼分光光度法 (9)3.1.1 实验原理 (9)3.1.2 试剂和仪器 (9)3.1.3 显色剂的配置 (10)3.1.4 样品的测定 (10)3.1.4 数据处理 (10)3.1.5 结果与讨论 (12)3.2 铬的亚甲基蓝分光光度法 (13)3.2.1 实验原理 (13)3.2.2 试剂与仪器 (13)3.2.3 样品的测定 (14)3.2.4 数据处理 (15)3.2.5 结果与讨论 (16)3.3 碘化钾-淀粉体系光度法 (18)3.3.1 实验原理 (18)3.3.2 试剂与仪器 (18)3.3.3 样品的测定 (19)3.3.4 数据处理 (19)3.3.5 结果与讨论 (21)3.4 三种分光光度法的比较 (23)第4章六价铬的公害评价 (24)4.1 六价铬的危害 (24)4.2 镁铬砖生产工艺 (24)4.3 六价铬产生途径 (26)4.4 六价铬的生成与其环境影响 (28)第5章镁铬砖耐火材料六价铬污染控制及对策 (29)5.1 倡导无铬化的原因 (29)5.2 六价铬的污染控制 (30)5.2.1 酸性氧化物 (30)5.2.2 温度的控制 (30)结论 (32)谢辞 (33)参考文献 (34)外文资料翻译 (37)前言耐火材料是冶金、硅酸盐、化工、动力、石油、机械制造等工业中广泛应用的材料,其中冶金工业消耗的耐火材料占耐火材料总量的50%-60%。

回转窑耐材的损坏原理、配置和技术

回转窑耐火材料的损坏原因、配置和施工技术方案介绍一、回转窑耐火材料的损坏原因㈠、概述最初,人们采用立窑煅烧水泥熟料时,由于窑的规格小,煅烧温度低,仅使用含Al2O3为30~40%单一的一种粘土砖,初期的回转窑在这一经验上进行改进,采用了高铝砖和粘土砖,从六十年代起,由于窑的大型化和强化操作,高温部位窑衬普遍采用碱性砖砌筑,主要品种有:镁铬砖(Px83、B-Z-X、S-65)、尖晶石砖(Ag85、R-S-X、Fg90)和白云石砖(K12105)。

㈡、衬料的作用1、防止高温火焰或气流对窑体的直接损伤,保护窑胴体;2、防止有害物质(CO、SO2)对窑体的侵蚀;3、防止物料、气流对窑体的腐蚀;4、降低窑体温度,防止窑体被氧化腐蚀;5、具有蓄热、保温的作用;6、能够改善挂窑皮性能。

㈢、碱性砖损坏原因通过水泥窑的运行实践得出的共识是:机械应力、热应力和化学侵蚀是三种最基本的损坏原因,绝大多数情况下它们综合作用于耐火材料,并主要表现为:热—机械综合效应和热—化学综合效应。

德国耐火技术公司对使用后的镁铬砖进行了大量的实验研究,并统计了主要损坏原因出现的频率:1、机械应力占37%:由于窑体变形和砖的热膨胀作用引起,窑胴体椭圆率ω(%)≤D(m)/10;轮带的最大滑移量ΔU≤D(mm)/200,一般要求为10~15mm。

2、化学侵蚀占36%:由于熟料硅酸盐、铁酸盐以及碱盐的侵蚀作用引起。

3、热应力占27%:由于过热和热震作用引起。

随着窑型、操作的不同以及窑衬在窑内位置不一,以上三种因素便起着不同的作用。

对上述三种基本损坏因素起决定作用的是:火焰、窑料和窑筒体在运转中变形状态的变化,使衬里承受各种不同的应力。

破坏碱性砖的因素如下(共8个):1、熟料熔体渗入;2、碱盐渗入;3、还原和还原-氧化反应;4、过热;5、热震;6、热疲劳;7、机械应力;8、磨刷。

㈣、窑内配砖的性能要求1、抗熟料熔体和碱盐侵蚀的能力强;2、抗热应力和机械应力的显微结构韧性好;3、抗热负荷和热态磨损的高温稳定性好;4、挂窑皮性能好;5、耐火砖的成份符合环保需要。

水泥回转窑中耐火砖的损耗机理

水泥回转窑中耐火砖的损耗机理水泥回转窑是熟料生产线的核心关键设备,回转窑中耐火砖的使用效果直接关系到水泥窑的有效运转率,下面我们针对耐火砖的损耗机理做简单分析,欢迎各位朋友一起探讨。

回转窑中耐火砖的损耗主要来自三个方面:化学损耗,热损耗和机械损耗。

从下图中可以看出影响耐火材料的因素有很多,我们逐个简单分析。

化学损耗主要来自三个方面:碱盐渗透(侵蚀)熟料液相渗透(侵蚀)氧化还原现象碱盐渗透会导致火砖微观结构密实化,失去了热机械强度(弹性),火砖在受渗透区域和未渗透区域之间的界面形成了裂缝。

硅酸钙类火砖陶瓷结合的腐蚀导致火砖陶瓷结合强度严重的丧失。

新形成的相孤立地存在于火砖孔隙中,没有结合强度。

其结果是火砖形成了裂缝,最终火砖热面剥落下来。

熟料液相渗透(侵蚀),这种损耗同样属于热损耗的一种。

因配料不当或窑喂料过烧而产生了过多的熟料液相。

仅在火砖热面看到了熟料液相渗透,多数情况下长着厚窑皮。

被侵蚀区域的火砖结构严重密实化并且基质受到严重腐蚀。

经常还可见火砖基质结团并且形成粗大孔隙。

侵蚀区域失去了热机械强度,导致裂缝形成并最终剥落。

熟料液相渗透的过程见下图除了熟料液相的渗透,热损耗主要还来自过烧和热震。

下面这张图是下过渡带的过烧一张图片耐火砖在距窑口4~8米的位置由于过烧导致快速剥落。

更有极端的案例显示,严重过烧情况下火砖的快速损耗非常严重,下图是严重过烧情况下仅仅使用了3天的镁铝尖晶石砖。

同样情况,高铝砖的过烧也会严重损耗耐火砖。

下图是使用7个月后的高铝砖。

在火砖热面和窑喂料形成了铝黄长石C2AS, 钙长石CAS2, 霞石NaAlSiO4以及其他低熔点的钙硅石相。

热震会造成火砖应力过高,主要发生在开窑阶段,此时操作工况还不稳定。

当窑皮垮落时,热震即会产生,尤其厚窑皮垮落区域。

熟料窑皮的垮落还会产生一定的机械应力,其和热震共同叠加作用在火砖上。

火砖热面剥落即为其结果。

如果火砖的微观结构在热化学作用下变质了如熟料液相或碱盐渗透了则热震的影响更为加剧。

回转窑耐材的损坏原理、配置和技术

回转窑耐火材料的损坏原因、配置和施工技术方案介绍一、回转窑耐火材料的损坏原因㈠、概述最初,人们采用立窑煅烧水泥熟料时,由于窑的规格小,煅烧温度低,仅使用含Al2O3为30~40%单一的一种粘土砖,初期的回转窑在这一经验上进行改进,采用了高铝砖和粘土砖,从六十年代起,由于窑的大型化和强化操作,高温部位窑衬普遍采用碱性砖砌筑,主要品种有:镁铬砖(Px83、B-Z-X、S-65)、尖晶石砖(Ag85、R-S-X、Fg90)和白云石砖(K12105)。

㈡、衬料的作用1、防止高温火焰或气流对窑体的直接损伤,保护窑胴体;2、防止有害物质(CO、SO2)对窑体的侵蚀;3、防止物料、气流对窑体的腐蚀;4、降低窑体温度,防止窑体被氧化腐蚀;5、具有蓄热、保温的作用;6、能够改善挂窑皮性能。

㈢、碱性砖损坏原因通过水泥窑的运行实践得出的共识是:机械应力、热应力和化学侵蚀是三种最基本的损坏原因,绝大多数情况下它们综合作用于耐火材料,并主要表现为:热—机械综合效应和热—化学综合效应。

德国耐火技术公司对使用后的镁铬砖进行了大量的实验研究,并统计了主要损坏原因出现的频率:1、机械应力占37%:由于窑体变形和砖的热膨胀作用引起,窑胴体椭圆率ω(%)≤D(m)/10;轮带的最大滑移量ΔU≤D(mm)/200,一般要求为10~15mm。

2、化学侵蚀占36%:由于熟料硅酸盐、铁酸盐以及碱盐的侵蚀作用引起。

3、热应力占27%:由于过热和热震作用引起。

随着窑型、操作的不同以及窑衬在窑内位置不一,以上三种因素便起着不同的作用。

对上述三种基本损坏因素起决定作用的是:火焰、窑料和窑筒体在运转中变形状态的变化,使衬里承受各种不同的应力。

破坏碱性砖的因素如下(共8个):1、熟料熔体渗入;2、碱盐渗入;3、还原和还原-氧化反应;4、过热;5、热震;6、热疲劳;7、机械应力;8、磨刷。

㈣、窑内配砖的性能要求1、抗熟料熔体和碱盐侵蚀的能力强;2、抗热应力和机械应力的显微结构韧性好;3、抗热负荷和热态磨损的高温稳定性好;4、挂窑皮性能好;5、耐火砖的成份符合环保需要。

探析水泥窑用耐火材料的损坏原因及防治措施

水泥生产 Cement production4探析水泥窑用耐火材料的损坏原因及防治措施华占刚(宜兴国冶窑炉工程有限公司 214226)中图分类号:TQ172 文献标识码:B 文章编号1007-6344(2018)04-0004-01摘要:水泥窑的成功运用对我国有极大的便利,因为水泥窑应用的领域相当广泛,不仅仅是在水泥生产过程,在冶金行业和化学工业上也有运用。

对于水泥企业来说,水泥窑是企业运转的无可替代,所以水泥窑能正确、高效运转的意义不言而喻。

尤其是水泥窑所使用耐火材料的好坏更是其中的重之所重,如果水泥窑各部位的耐火材料不能满足使用的要求,就会导致水泥窑无法进行整体运作,只得经常进行更换和维修。

本文通过总结水泥窑损毁的次数及经验来分析水泥窑耐火材料为何不够耐火、如何让水泥窑耐火材料更耐火。

关键词:水泥窑;耐火材料;损坏;防治1水泥窑耐火材料的使用现状随着科技和时代的发展,耐火材料的使用越来越多,随之耐火材料的研究也越来越多。

这是因为:“高温是工业创造进行的大多途径,不论是以前的传统工业:金属制造、煤炭部门等,还是现代新型技术产业:航天技术等,这些都是需要在高温作业下完成的。

”所以在高温下的耐火材料不可谓不重要,而在水泥窑的耐火材料使用中,大多使用碱性的耐火材料。

碱性材料被广泛是用在水泥窑的预分解窑上,它通常是以氧化钙和氧化镁为主要成分。

在高温作业下,易与酸性耐火材料、酸性渣和氧化铝发生化学反应,尤其是以耐高温煅烧和耐化学侵蚀能力强而闻名。

比如,碱性的镁砖、白云石砖等耐火材料。

水泥窑用耐火材料的使用性质如何,主要看三方面:首先是耐火度,它指的是高温背景下,材料不承受任何荷载的情况下也能不被熔融,更不能被软化的功能。

并且,如果是大量的杂质或者是成分的不均匀,那么材料的耐火度会极速下降。

其次是荷重软化温度与高温蠕变,是指材料的变形温度,它在承受恒定不变的压负荷压力下以及一定升温速度的加热条件下,对高温和荷载同时作用的抵抗能力如何。

水泥回转窑耐火砖损坏及解决方案

2 水泥回转窑耐火砖损坏及解决方案窑内耐火砖使用的好坏,直接影响到水泥窑运转率和熟料产量。

新型干法水泥窑耐火砖的使用周期不应少于10个月,每吨熟料的砖耗应低于500克,否则,应认真分析影响耐火砖的寿命的原因以便改进、提高。

影响窑内耐火砖使用寿命的因素主要有三个方面:第一,耐火砖的品质和配置;第二,工艺生产状况;第三,耐火砖的保管与施工。

第一方面是前提,选择优质的产品和合理的选型配置是确保正常使用的必要条件,妥善的保管和高质量的砌筑是延长耐火砖使用寿命的可靠保障!窑内衬砖在生产中会遭受机械应力和化学应力的综合破坏,现将损坏现象及原因分析如下:2.1机械应力损坏2.1.1热膨胀挤坏耐火砖在窑温升到一定程度,热膨胀在窑轴向会产生压力,造成相邻耐火砖之间相互挤压,当压力大于耐火砖的强度时,就会导致耐火砖面剥落。

针对这种情况应采取以下措施:1.干砌耐火砖,设置合理侧纸板,湿砌耐火砖留设2mm火泥缝;2.留设合适的挡砖圈。

2.1.2铁板应力损坏在耐火砖的热端,面铁板与镁砖内的氧化镁在高温下发生化学反应,生成镁铁化合物,该化合物体积增大,挤压耐火砖,水平状断裂。

针对这种情况,应改掉耐火砖贴面铁的做法或用火泥代替。

2.1.3耐火砖大面积扭斜错位由于砌筑过松,频繁开停窑,窑筒体变形,使窑筒体与衬砖冷面相对运动造成衬砖扭斜错位和砖面炸裂,掉角。

针对这种情况应采取以下措施:1.砌筑时,耐火砖大面用木锤敲实,锁砖应锁紧,认真二次加楔铁;2.保持稳定的热工制度;3.窑筒体变形部分用高温胶泥平整。

2.1.4 椭圆度应力挤压窑轮带垫铁间隙增大产生较大椭圆度造成耐火砖挤压。

针对这种情况应定期检测筒体椭圆度,如椭圆值超出窑直径的1/10(例如4.7米窑径,最大椭圆值为0.47%),应更换垫板或增加垫铁调整轮带间隙。

2.1.5 锁口铁应力挤压锁砖时,锁口铁过多过紧,会导致形成锁口处砖沟。

针对这种情况应采取以下措施:1.在同一锁口处锁口铁不超过3块;2.锁口铁间距尽量分散;3.锁砖时里外口松紧一致;4.锁口铁尽量远离薄锁砖。

水泥窑用镁锆砖

MgO-CaO-ZrO2砖的研究目前在我国已日趋成熟, 提高 MgO-CaO-ZrO2质耐火材料的使用性 能, 有如下几点: (1) 选择合适的镁砂原料、 适当的颗粒级配、 适 当的烧成制度, 采用更先进的结合剂, 使得高温 下的结合性能更加稳定; (2)对于不同的渣系, 使用不同 CaO/ZrO2比的 MgO-CaO-ZrO2耐火材料, 提高其抗侵蚀性能。

二、研究现状

水泥窑用碱性砖的发展历程如图1所示。水泥窑用碱性砖 在国际上的使用情况及消耗量,总的趋势表现为无铬砖用 量逐步上升,镁铬砖用量逐渐下降,90年代己降至50%以 下。

ZrO2复合碱性耐火材料在最近十余年得到了迅速发 展,并已成为耐火材料研究的中心课题。早在20 世纪30年代初期,对研究的MgO-ZrO2质和ZrO2MgO质耐火材料的一个重大发现是这类耐火材料的 热稳定性、抗化铁炉渣和平炉炉渣的侵蚀性能都比 MgO质耐火材料高。据报道,将ZrO2加入到MgO 配料内,在1 700 ℃煅烧以后可使制品具有高的热 震稳定性、密度和荷重软化温度。

改进镁钙锆质耐火材料 (1) 我 国 白云 石 资源 较 为 丰 富 、 且 CaO 含 量较高, 有利于高 CaO 含量的生产; 另外随着 CaO 含 量的 增 加 , 抵 抗 CaO-SiO2渣的能力越强, 需研究高 CaO 含量的 MgO-CaO-ZrO2质耐火材料。 (2) MgO-CaO-ZrO2质耐火材料的烧成温度较高, 应 开发不烧砖及不定形耐火材料, 关于此方面国内外研 究较少, 这是 MgO-CaO-ZrO2质耐火材料发展的方向 之一。 (3) 将 MgO、 CaO 及 ZrO2分别以不同的方式引入来 研究其对 MgO-CaO-ZrO2质耐火材料性能的影响。

金属镁回转窑用耐火材料损毁原因

金属镁回转窑用耐火材料损毁原因金属镁回转窑是一种常用于冶金、化工等行业的设备,它主要用于进行物料的热处理和煅烧工艺。

然而,在使用过程中,金属镁回转窑的耐火材料往往会出现损毁的情况。

那么,造成金属镁回转窑耐火材料损毁的原因有哪些呢?金属镁回转窑的高温环境是耐火材料损毁的主要原因之一。

回转窑内部的温度往往可以达到几百度甚至更高,这对耐火材料的要求非常高。

长时间高温的作用下,耐火材料会发生热膨胀、热裂和烧蚀等现象,导致其损毁。

金属镁回转窑中的物料对耐火材料也会造成损毁。

金属镁回转窑主要用于金属镁的煅烧工艺,因此在窑内会有大量的金属镁物料存在。

这些物料在高温下与耐火材料发生反应,产生化学侵蚀和侵蚀熔融现象,从而使耐火材料受到损害。

金属镁回转窑内部的运动状态也会对耐火材料造成破坏。

回转窑的工作原理是通过窑筒的旋转来达到物料的均匀加热和煅烧效果,这就要求窑筒和支撑轮之间的间隙要尽量小。

然而,在实际操作过程中,由于窑筒的变形和热膨胀等因素的影响,窑筒与支撑轮之间的间隙往往无法保持在理想状态,导致耐火材料在运动过程中受到挤压和摩擦,从而加速了其损毁的速度。

金属镁回转窑的操作和维护不当也是耐火材料损毁的原因之一。

金属镁回转窑的操作和维护过程中需要注意许多细节,比如加料的均匀性、窑筒的定期检查和维修等。

如果操作和维护不当,不仅会影响金属镁的煅烧效果,还会对耐火材料造成损害。

为了减少金属镁回转窑耐火材料的损毁,可以采取一些措施。

首先,选择高质量的耐火材料,能够承受高温和化学侵蚀的作用,延长其使用寿命。

其次,加强对金属镁回转窑的日常维护和检修,定期对窑筒、支撑轮等关键部位进行检查和维修,确保其正常运行。

此外,合理控制窑内的温度和物料的比例,避免过高的温度和过多的物料对耐火材料造成损害。

金属镁回转窑耐火材料损毁的原因主要包括高温环境、物料的化学侵蚀、运动状态和操作维护等方面。

为了降低损毁的发生,需要选择合适的耐火材料、加强维护和检修,并合理控制窑内的温度和物料比例。

窑用耐火材料损坏的原因分析

窑用耐火材料损坏的原因分析伴随着新型干法生产线数量的增多及近年来水泥工业的技术进步,耐火材料成为水泥工业生产过程中(熟料煅烧)必不可少的大宗消耗材料之一,其直接费用约占熟料生产成本的1%~2%,其间接影响也很大。

因此,水泥生产企业人员要更多地了解耐火材料的基本知识,特别是中控操作人员更要认识到生产操作对耐火材料的影响,以便更好地使用耐火材料,同时也可以避免因操作不当而造成耐火材料不必要的损失。

下面就生产操作对窑内耐火材料(这里主要指耐火砖)的影响种类和窑内各区域耐火材料的主要损伤情况,以及窑内耐火材料的使用做一个简单介绍,供大家参考。

损伤的种类,生产操作对窑内耐火材料的影响大致可以分为以下四种,但实际的影响往往是由几种原因同时存在而造成的。

(1)热剥落:点火初期剥落或结皮的附着脱落等急剧的热变化会带来砖的内部热应力,由此而产生的龟裂现象称为热剥落。

(2)机械剥落:由于大窑的影响、接缝铁板的熔化或砖的荷重等机械性应力而产生的龟裂现象称为机械剥落。

(3)构造剥落:由于水泥原料的液相成分、碱性成分或硫磺成分等外来成分的侵入而形成变质层,因为它在膨胀等物理性质上的不同而产生的龟裂现象称为构造剥落。

熔化损伤。

点火初期或结皮的附着脱落时受到的高热负荷以及水泥原料液相成分都会形成低熔点物质,从而使耐火材料产生熔化损伤。

通常在烧成区域的镁铬砖或无铬砖多易受到熔化损伤,但生产操作不当也会造成冷却区域或结皮的附着脱落区域尖晶石砖乃至煅烧区域的粘土砖的熔化损伤。

指水泥原料给砖的表层造成的损耗。

分为在煅烧区域和结皮附着脱落区域产生的机械性磨损以及在烧成区域或冷却区域产生的包括水泥液相成分带来的熔化损伤的高温磨损。

煅烧区域使用高铝粘土砖时,由于它在比碱性砖还要低的温度下就会与水泥原料发生反应,生成低熔点生成物,所以有时也会在靠近热负荷较高的结皮附着脱落区一侧造成磨损。

组织脆化,指由热应力、机械应力以及外来成份的侵蚀而引起的砖的组织破坏带来的脆化现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镁铬砖在大型干法水泥回转窑烧成带的损毁□ 云斯宁1) 章道运2) 于仁红3) 蒋明学3)1)西安交通大学理学院 西安7100492)洛阳耐火材料集团有限责任公司3)西安建筑科技大学材料学院摘 要 对5000t・d-1干法水泥回转窑烧成带的用后直接结合镁铬砖(LZ MG e-8A)进行了XRD、SE M和E DAX分析,观察了残砖显微结构的变化,探讨了其损毁机理。

研究结果表明:水泥熟料液相侵蚀引起砖热面的结构剥落;水泥原料及燃料中的钾、钠、硫、氯化合物形成的碱盐以气相和液相形式进入砖的气孔内,随温度波动而液化或固化,并与砖反应导致砖的结构脆化,进而发生龟裂。

因此,降低直接结合镁铬砖的显气孔率,并提高抗热震性,可以有效地降低其在干法水泥回转窑烧成带上的损毁速度。

关键词 直接结合镁铬砖,水泥回转窑,损毁,结构剥落Ξ自从回转窑技术引入水泥工业中,特别是新型干法窑的问世,开创了水泥生产技术、水泥窑及其耐火材料发展的新时期。

从此,许多致力于水泥工业用耐火材料研究的学者不断开发新品种,探讨其损毁机理,在不同领域获得了一定进展。

目前,2500t・d-1及其以下的新型干法窑用耐火材料已经全部实现国产化,并可以全套出口,但3000t・d-1及其以上的大型干法窑烧成带用直接结合镁铬砖仍需大量进口。

虽然我国耐火材料工作者经过多年潜心研究,并多次进行使用试验,但是国产直接结合镁铬砖与进口同类产品的质量及使用效果尚有一定差距。

为此,提高国产直接结合镁铬砖在大型新型干法窑烧成带的使用寿命,并完全实现国产化,一直是我们研究的课题。

洛耐集团有限责任公司研制生产的直接结合镁铬砖(以下简称LZ MG e-8A)在华新水泥股份有限公司的5000t・d-1大型干法窑烧成带的使用寿命为1年[1],其使用效果已经达到甚至超过了国外先进产品的水平(进口镁尖晶石砖的使用寿命为7个月[2]),已经替代了进口产品在大型干法水泥窑烧成带上使用,但还没有完全国产化。

基于此,本研究对华新水泥股份有限公司5000t・d-1干法窑烧成带用后的LZ MG e-8A残砖的宏观性能和微观结构进行了研究,深入探讨了其在烧成带使用过程中的损毁,以期进一步提高直接结合镁铬砖的使用寿命。

1 实验过程实验所用LZ MG e-8A残砖取自华新水泥股份有限公司5000t・d-1干法窑烧成带距离窑头12m处。

LZ MG e-8A残砖分层如图1所示,从热面至冷端面依次为附渣层、疏松层、致密层和类原砖层(认为距热面距离大于120mm即为原砖层)。

将各层切割成一定尺寸,进行体积密度和显气孔率的测定。

同时将各层切下的一部分磨细,过0.088mm筛,进行XRD分析;另一部分抛光进行SE M和E DAX分析。

磨制光片的样块用环氧树脂浸渗,并以无水酒精研磨和抛光,尽量避免可溶性物质流失。

图1 LZ MG e-8A残砖分层示意图Fig.1Chart of nominal layer for LZ MGe-8A brick after used in cement rotary kiln2 结果与讨论2.1 残砖的宏观形貌图2是残砖的宏观形貌图。

由于热面层的剥落,试样表面已变得凹凸不平。

把残砖从中间纵向切开,观察断面发现:在距热面约8mm存在一平行于热面的微细裂纹,约30mm处有平行于热面的明显裂缝;热面到裂Ξ云斯宁:男,1974年生,博士研究生。

收稿日期:2003-12-19修回日期:2004-05-10编辑:柴剑玲开发与应用NAIHUO CAI LIAO/耐火材料2004,38(4)238~241缝之间的砖体较为疏松,裂缝到冷面之间的砖体较为致密完整。

由此可以推断,砖的损毁是以热剥落或结构剥落为主的。

这种损毁将导致耐火材料一次十几毫米甚至几十毫米的剥落,对炉衬寿命影响极大。

图2 残砖的宏观形貌图Fig.2Photograph of the used LZ MGe -8A brick2.2 残砖的性能分析由于体积密度和显气孔率与热震稳定性、抗渣性、透气性等密切相关,是了解耐火砖使用前后物理性能变化的重要手段。

因此,对残砖的各层分别进行了体积密度及显气孔率的测定,结果如图3所示。

从图3可以看出,残砖附渣层的体积密度大于原砖,显气孔率小于原砖。

这可能是由于水泥熟料的液相和碱盐侵入耐火砖气孔中,有使镁铬砖气孔率降低,体积密度增加的趋势;同时,水泥熟料对镁铬砖的侵蚀也使镁铬砖中的硅酸盐结合相在操作温度下往砖的冷端迁移,致使热端结构疏松。

热面温度高且波动大,使热面附近的砖所承受的热应力很大,容易在砖体内部产生裂纹,导致砖的结构疏松。

水泥熟料液相和碱盐的侵蚀对镁铬砖的损毁起决定作用。

残砖疏松层和致密层的体积密度大于原砖层,显气孔率小于原砖层,可能是由于碱盐在冷端填充了镁铬砖的开口气孔所致。

图3 用后镁铬砖的显气孔率和体积密度F ig.3Variation of bulk density and apparent porosity with depth forthe used LZ MG e -8A brick2.3 XRD 分析对残砖各层带和原砖进行了XRD 分析,各层的相组成检测结果如表1所示。

表1 残砖各层带和原砖的相组成检测结果Table 1XRD analysis re sults for the used LZ MGe -8A brick incement rotary kiln附渣层疏松层致密层类原砖层原砖层CA +----C 4AF +++---C 2S +++++---C 3S +++++---M gO-+++++++++++尖晶石-+++++++++++C MS -+++--K 2S O 4--+++-K 2CrO 4--+++- 注:“-”表示没有检测到;“+”表示能检测到,其数量越多,表示含量越大。

从表1可以看出,在砖的附渣层内C 2S 和C 3S 大量出现,疏松层中C MS 相增加,致密层到类原砖层中K 2S O 4和K 2CrO 4的含量有所增加。

这是由于熟料液相渗透和残砖表面上附有一层约4mm 厚的窑皮,导致附渣层内有C 2S 和C 3S 出现。

水泥熟料中的CaO 向耐火砖内扩散,与镁铬砖中的结合相M 2S 反应形成低熔点C MS 往内迁移,在疏松层中冷却析晶,导致疏松层中C MS 相增加。

碱盐K 2S O 4和K 2CrO 4侵入镁铬砖中,使部分铬矿受到侵蚀而生成低熔点的铬酸钾,部分沉积在开口气孔中,使砖的结构致密化,使得致密层、类原砖层的体积密度较大,气孔率较小。

2.4 SE M 和E DAX 分析图4为窑皮和镁铬砖界面的显微结构,图中上部灰色为窑皮,下部多孔深灰色部分为镁铬砖,可以观察到窑皮和镁铬砖之间的界限清晰,结合紧密。

但边界已经模糊,已观察不到完整的方镁石颗粒或铬矿颗粒。

图4 窑皮和镁铬砖界面的显微结构Fig.4SEM photograph of the interface between kiln surface andmagne sia -chrome brick for the used LZ MGe -8A brick将残砖光片在电子显微镜下以90的放大倍数,每隔一定距离从热面到冷面进行了面扫描分析。

表2给出了残砖从热面到冷面各元素含量的变化(E DAX )。

从表2不难看出,CaO 、Fe 2O 3、Al 2O 3和SiO 2在热面附近的附渣层中含量最高,但随着距热面距离的增加,其含量逐渐减少。

表2 残砖从热面到冷面各元素的含量(w )Table 2Variation of element content with distance from hot facefor the used LZ MGe -8A brick %据热面的距离/mm Ca Fe Al S i M g Cr S K 024.54 6.418.0010.72 3.55 1.680.00 5.31226.55 6.857.087.63 3.22 3.450.00 4.834 4.55 2.74 3.53 2.6547.45 3.680.00 3.4360.87 2.42 3.06 1.1057.38 2.310.00 1.3780.69 1.76 4.98 1.7449.75 4.170.00 4.89100.00 2.36 5.34 1.7745.40 4.600.00 4.9013 1.88 5.11 2.75 1.7638.167.150.00 6.48160.98 4.72 4.09 1.2530.2621.360.00 5.09280.48 2.86 1.710.9449.00 4.630.88 2.24320.82 4.19 2.750.9638.1014.221.05 3.22400.502.58 1.430.6951.37 4.460.963.40440.80 3.48 1.680.9044.147.8 1.67 3.38560.36 3.04 1.580.9447.79 6.37 1.957.8960 1.13 3.95 2.23 1.4131.3118.612.628.81640.923.031.631.1748.157.051.014.93水泥熟料中,于1200~1300℃形成的富含Ca 、Al 和Fe 的硅酸盐液相与耐火砖紧密接触时,低熔点物相以离子迁移的方式向砖内渗透,冷、热面的温差将导致低熔相的扩散速度减小,进而导致CaO 含量在热面高,冷面低。

此外,水泥熟料与原砖中的硅酸盐发生交替作用,与砖中的MgO 发生反应生成低熔点的硅酸盐物相(如C MS ),液相和碱盐蒸气侵蚀砖中的铬矿,使铬变价形成析晶温度很低的黄色铬酸碱盐(K,Na )2CrO 4,并与K 2S O 4等碱盐一起向耐火砖的内部迁移,导致MgO 和Cr 2O 3在热面附近的含量较低(见表2)。

水泥熟料中的低熔点物相沿开口气孔或晶界侵入砖中,与主晶相方镁石发生反应,生成镁橄榄石(M 2S )或低熔点的钙镁橄榄石(C MS )(或镁蔷薇辉石(C 3MS 2)等)降低硅酸盐结合相的熔点和粘度,破坏砖的直接结合程度,同时使砖的结构致密化,在冷热循环时导致砖的结构破坏。

图5为镁铬砖反应界面上生成的絮状硅酸盐相。

图5 用后镁铬砖中的絮状硅酸盐相(SE M )Fig.5SEM photograph of the flocculant silicate pha se in usedmagne sia -chrome brick从表2还可以看出,碱含量在残砖中的变化范围很大,在距热面约60mm 处达到最高值8.81%。

砖中S 和K 含量的变化基本一致,在很大范围内共存;但没有发现大量的Cl 或Na 元素存在。