磁悬浮风扇8D报告(孔径偏大)

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

外观不良8D报告

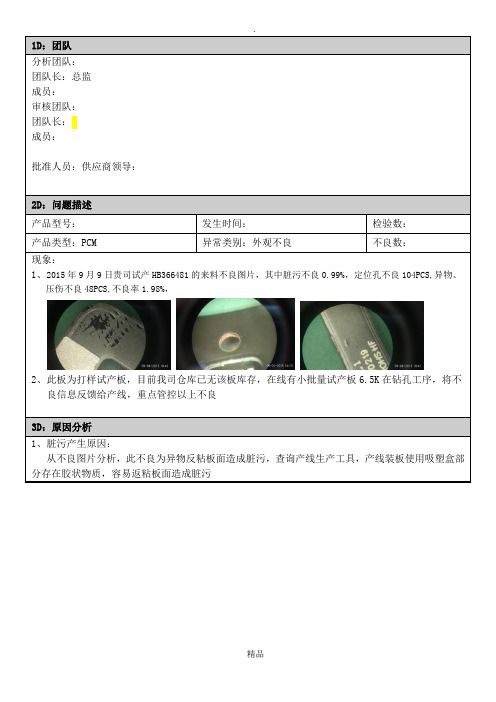

1D:团队分析团队:团队长:总监成员:审核团队:团队长:成员:批准人员:供应商领导:2D:问题描述产品型号:发生时间:检验数:产品类型:PCM 异常类别:外观不良不良数:现象:1、2015年9月9日贵司试产HB366481的来料不良图片,其中脏污不良0.99%,定位孔不良104PCS,异物、压伤不良48PCS,不良率1.98%,2、此板为打样试产板,目前我司仓库已无该板库存,在线有小批量试产板6.5K在钻孔工序,将不良信息反馈给产线,重点管控以上不良3D:原因分析1、脏污产生原因:从不良图片分析,此不良为异物反粘板面造成脏污,查询产线生产工具,产线装板使用吸塑盒部分存在胶状物质,容易返粘板面造成脏污2、孔内毛刺、油墨入孔产生原因:此板为无卤素材料,材料脆性较大,钻孔后孔内位置毛刺无法避免,因毛刺未及时处理,阻焊之后孔内油墨不易显影完全,存在油墨残留现象3、黑油物产生原因:从不良图片分析,此不良为黑油印刷前,清洁不足导致,近期无尘车间改造,造成外来杂物增加,生产过程中清洁不到位容易导致杂物残留4、不良流出原因:此板为试产样品,检查人员检板过程中,为尽量满足多交货,针对部分外观缺陷问题板未做报废,导致不良流程4D:应急措施1、此板为试产板,贵司已无该板库存2、我司仓库已无该板库存3、在线6.5K二次打样板,在钻孔工序,项目组重点跟进以上异常5D:已进行的纠正行动验证:1、针对所有吸塑盘进行检查,有脏污、异物的统一挑出清洁,避免异物反粘板面2、目前产线施工改造已经完成,无尘室车间无尘含量达标,黑油每次印刷前,按要求清洁台面网版,防止杂物残留6D:永久纠正行动:1.钻孔后针对毛刺突出不良,安排刮毛刺处理(要求,孔径必须合格),钻孔后增加除胶渣流程,减少孔壁粗糙度2.入检验标准对员工进行培训;7D:防止问题再发生的措施1.针对所有新项目样品研发阶段必须严格执行合同评审制度,针对特殊工艺或软硬结合产品要求研发部门必须组织工程、生产、工艺、品质共同评估工艺及操作可行性,确定相关检验标准和验证方案并形成有效记录和控制计划来指导一线生产;2.所有新产品转批量之前必须出具样品品质记录、客诉记录及过程重要工艺问题点记录经品质经理和技术总监审核、副总批准后方能正式投料生产;8D:解决问题小组工作的认可如有侵权请联系告知删除,感谢你们的配合!。

副本8D问题分析报告_海盐091022

8D 问题分析报告

FDM/MOS-BG-03-15

先期开发 概念开发

产品定义

倡导者邮件地址

keshengzhouye@

邮件地址

keshengzhouye@ keshengzhouye@ keshengzhouye@

少等方面描述问题 )

倡导者职位 工厂负责人 职位 工程负责 生产负责

倡导者电话号码 13566574355 电话号码 18969846337 13777252861

2. 问题描述

描述 (在是什么,何地,何时,多少等方面描述问题 )

2011年9月1日接受用户(丽水方正东进电机有限公司)相关负责人信息反馈:属本厂生产的其中一款车用座椅电机主轴(产品型号为:Q1的电机主轴),用户整 机在上一家用户(上海延锋江森)产品的装机、装配过程中发生一例该电机主轴方孔与输出软轴配合失效,导致电机无输出现象。 失效模式: 主轴压方孔 圆孔内径有偏大

上三种问题现象发生之一,即均会导致电机轴输出失效。因此,该例问题发生经我们实际判定为以上三种可能中的第一项发生所致。二、问题零件产生的 内在机理:1、过程控制在材料进料检验及作业过程中对预压检查的失控(主要是预压工件在前工序加工过程中的失控),员工未能对预压工件的内孔进行 仔细的观察检测,不能及时发现内孔异物和内孔不符要求之工件;验证方法:(1)排检法目测,键槽位置目测对比;(2)游标卡尺尺寸;

户(丽水方正东进电机有限公司)相关负责人信息反馈:属本厂生产的其中一款车用座椅电机主轴(产品型号为:Q1的电机主轴),用户整 江森)产品的装机、装配过程中发生一例该电机主轴方孔与输出软轴配合失效,导致电机无输出现象。 孔内径有偏大

停机,干扰生产线,召回,索赔等的影响.)

事故将直接影响到整个客户链对该产品(主轴)的质量信任,导致用户在生产装配过程中的效能损失。潜在危及用户的产品质量 度。更严重者将危及用户产品的信誉以及产品售后服务的社会效应,造成远不致于相当的经济范畴之外的损失和市场效用的具大

cable尺寸偏大客诉8D报告样板

D5.CORRECTIVE ACTIONS (改善對策)

Completio n Date:

Superin /-0.1mm标注在图面上,并列入重点管制尺寸; 2.SR模具已送到模具厂维修,预计11月30日前移模回厂;

2019-11-24

程刚祥

D2: PROBLEM DESCRIPTION (問題敘述)

客诉

品 名: 095-XXXXX-D02 日 期: 2019年11月24日

不 良 率: 统计中

不良状况:cable线SR尺寸偏大导致组装有间隙 不良图片或产品实物如下:

D3: CONTAINMENT ACTIONS (緊急對策)

D3.CONTAINMENT ACTIONS (緊急對策)

D7. PREVENT RECURRENCE (系統預防對策): 将不良图片做成<<质量通知单>>,并订于<制造规格>后,对作业员进 行岗前倡导,供后续每批生产作业员了解客户反映状况,制程生产作 重点确认.

2019-11-24

程刚祥

资 料

<<质量通知单>>,

Team

Members (小組成員)

8D改善报告(关于探测器生产效率低下的问题)

8D 改善报告(关于探测器生产效率低下的问题)拟制:梁瑶审核:李伟批准:日期:2011年2月25日深圳市泰和安科技有限公司制造中心D1、组建小组2011年1月15日针对感烟探测器LA1550A效率生产过程中存在效率损失问题组建的处理小组。

D2、问题描述主要现象:1、停工等待时有发生,如粘晶振、防潮工位的等待时间多于作业时间。

2、在制品逐工位堆积。

3、现场工作纪律差,员工抱怨多。

4、工作台物料多,摆放乱。

5、作业标准不清晰。

D3、确定紧急对策为了尽快提高探测器产品的效率,特制定临时对策并立即执行:遵循ECRS四大原则:1、取消制作刀卡岗位。

2、合并粘胶和防潮岗位。

3、重排黑体插装和装箱岗位由离线作业改为在线作业。

4、简化屏蔽罩焊锡操作内容。

D4、问题分析及查找原因针对生产效率低下问题进行如下分析,见下图:因果图人员机器环境岗位技能不熟设备效率不达标作业环境不佳线体平衡率低发放不及时现场指挥乱来料不良多方法材料那么,导致生产效率低下的原因究竟是什么?见要因确认调查表:要因确认表D5、制定永久对策根据确定的要因,制定对策表如下:对策表具体改善措施如下:改善前与改善后线体平衡率的对比测算每个工位的作业时间,依各工位间作业时间的差距,均衡各工位作业内容,实现提高线体平衡率。

防潮炉挂钩更改改善目的挂钩更改,减少挂板操作时间。

目视管理改善前改善后改善目的通过目视管理,培养员工自主岗位的管理,实现员工的自主控制习惯。

改善目的元件在插装前统一先将脚成形,减少剪脚岗位作业时间,提高线体平衡率。

更改卡板位置改善前改善后改善目的更改卡板放置位置,减少搬运浪费。

改善目的更改工装弹簧,减少员工劳动强度。

D6、执行及验证永久对策针对上述要因,按对策表执行结果如下图:按照《对策表》的“措施”严格执行,探测器产品的生产效率有了明显提高,已由350pcs/小时提高到450pcs/小时。

整线提效率≈28.6 %改善前与改善后产量对比图72600 99000改善前产量改善后产量从上述图表显示,每个月按正常生产进行,改善前(72600个)比改善后(99000个)单月少生产感烟型探测器26400个。

德国博世(BOSCH) 8D报告模版

T h Thmandatory field1个投诉号首次发布Initial 让步接受最终报告Final投诉主题Complaint 客户投诉产品Product:发布者博世料Bosch no.供应商代领导者Team 小组成员Team物流设备其他问题描述D2生产附图片围堵措施D3Date 时间W o r k i n g D a y 22个工作日Repeated problem?重复发生的吗?Effectiveness of containment action [%]: 临时措施的有效性Power ToolsWorking instructions for sorting/ rework sent to Bosch?挑选/返工的作业指导书是否发给Bosch ?100% sorting/ rework ID label mandatory enclosed to each boxes?100%挑选/返工的标签是否已贴在每个箱子上Final products (affected byproblem)受影响的成品工具Stock at Bosch 博世库存Parts in transit 运输途中Finished goods 成品#DIV/0!Semi-finished 半成品0.0% PIC 负责人Checking MethodRaw Material 原材料是否有库存 Stock available Quantity/Unit 数量/单位Checked qty 检查数量Faulty qty 不良数量Defect rate (%)不良率Sorting time 挑选时间Which lot numbers are suspected?哪个批次有怀疑?If Yes , what is the trend (continuous, random, cyclical):如果是,趋势怎样(连续,很少,循环发生)How detected?怎样发现的?How many defects/ rate?不良数/不良率?Analysis result base on the defect sample or phenomenon (especially for effect at customer side).基于不良样品或现象的分析结果(考虑对装配和终端客户的影响)送货日期Delivery no.:问题描述Description of the Problem:When & Who & Where detected? 发现时间,人员,地点?What is the problem?问题是什么?工程Engineering 投诉日期Complaint Date:质量Quality 生产Production 问题解决团队D1 Problem solving team 保证人Sponsor:1working day: Header, D1 and D2 are filled out. 2 working day: D3 is implemented. 14 working day: D4, D5 completed, actions in D6 and D7 defined. 60 working days: entire 8D report is completed 标题数据Header data Day s 天数W o r k i n g D a y 1一个工作日PT-PAP/PUQ-Hz 8D Report。

8D改善报告样板

Approved By: Checked By : Prepared By : Sunny Xu

Copyright 1998 by Foxconn Advanced Technology, INC. All Rights Reserved

FAQQD204A

来 起 联 者 费 消 普 与 企 把 节 环 间 中 列 系 过 通 托 依 院 要 : 业 映 放 行 发 电 。 品 产 助 辅 主 城 视 以 的 务 服 为 , 片 影 供 提 作 制 是 一

Discipline 5. Permanent Corrective Action Plan: 5.1 尋找並評估一種使用壽命長 ,不易變質與殘膠的耐高溫膠 帶 .(谷玉明 8/15----已 OK) 5.2 進一步完善鎳片治具 , 減少其產生 FLUX污染過多的副作用的 影響 (李華山 8/20----已 OK) Discipline 6. Verification of Effectiveness 6.1 上述對策實施以后品質大為改善 . 制程不良降低達到了 50% 以 上 . 改善的成果請參見 078QC STORY之成果比較 .

Discipline 3. Describe the Cause: 3.1 CONN. 之 SMT 組 裝 不 良 高 的 主 要 原 因 為 與 CONN 接 觸 之 軟 板 部位在過 IR-REFLOW的過程中易變形浮翹而產生焊接不良 . 3.2 鎳片之 SMT 組裝不良高的主要原因為鎳片由於本身重量較輕故 而在錫焊完全熔融成液態以后而被浮起 , 再加上爐內熱空氣對流的 影響從而極易產生偏位與浮翹的現象 . Discipline 4. Containment Plan: 4.1 針對 CONN.與鎳片焊接不良產生的主要原因提出下列對策 : CONN: 將高溫防焊膠帶反置 ,從而使有膠的一面向上以保證在 SMT 過程中能夠固定板板防止其變形 ,從而避免 CONN焊接不良主 要原因的發生 .(詳細改善資料參見 078QC STORY)

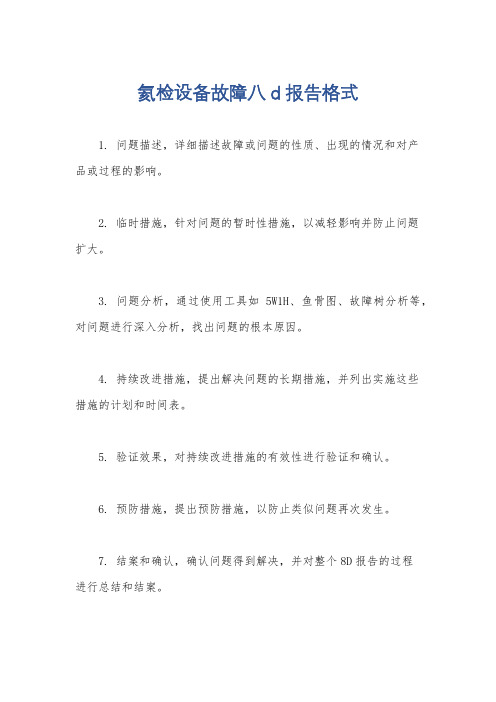

氦检设备故障八d报告格式

氦检设备故障八d报告格式

1. 问题描述,详细描述故障或问题的性质、出现的情况和对产

品或过程的影响。

2. 临时措施,针对问题的暂时性措施,以减轻影响并防止问题

扩大。

3. 问题分析,通过使用工具如5W1H、鱼骨图、故障树分析等,对问题进行深入分析,找出问题的根本原因。

4. 持续改进措施,提出解决问题的长期措施,并列出实施这些

措施的计划和时间表。

5. 验证效果,对持续改进措施的有效性进行验证和确认。

6. 预防措施,提出预防措施,以防止类似问题再次发生。

7. 结案和确认,确认问题得到解决,并对整个8D报告的过程

进行总结和结案。

8. 团队成员,列出参与8D报告处理的团队成员名单。

这些是8D报告的一般内容,具体的格式可能会因不同公司或行业而有所不同。

希望这些内容能够帮助到您。

8D客诉报告(Molding)

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D4:Immediate Contaimnent Actions(暂时补救的纠正措施)

Team Leader 起 草:

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D5:Permanent Corrective Actions(永久性纠正措施)

Team Leader 起 草:

Approved By 审 核:

Completed Date 完 成 日 期:2013-09-16

D6:Verification of Effectiveness(纠正措施效果验证)

Team Leader 起 草:

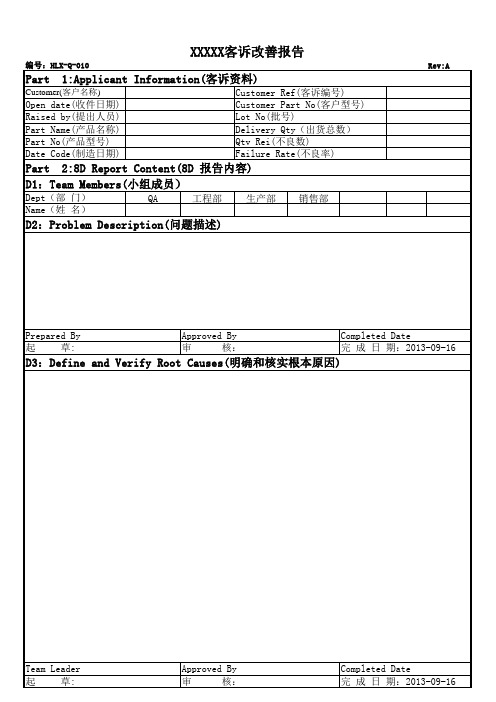

XXXXX客诉改善报告

编号:HLX-Q-010 Rev:A

Part

1:Applicant Information(客诉资料)

Customer Ref(客诉编号) Customer Part No(客户型号) Lot No(批号) Delivery Qty(出货总数) Qtv Rei(不良数) Failure Rate(不良率)

ห้องสมุดไป่ตู้

Completed Date 完 成 日 期:2013-09-16

D8:Satisfaction degree(确认及评价)

名: 工程部 日期 生产部 销售部 2013-9-16

Memo(备注):

Customer(客户名称)

Open date(收件日期) Raised by(提出人员) Part Name(产品名称) Part No(产品型号) Date Code(制造日期)

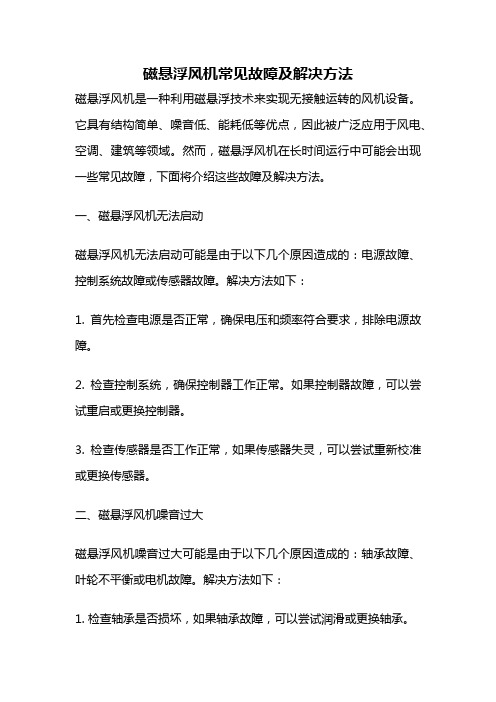

磁悬浮风机常见故障及解决方法

磁悬浮风机常见故障及解决方法磁悬浮风机是一种利用磁悬浮技术来实现无接触运转的风机设备。

它具有结构简单、噪音低、能耗低等优点,因此被广泛应用于风电、空调、建筑等领域。

然而,磁悬浮风机在长时间运行中可能会出现一些常见故障,下面将介绍这些故障及解决方法。

一、磁悬浮风机无法启动磁悬浮风机无法启动可能是由于以下几个原因造成的:电源故障、控制系统故障或传感器故障。

解决方法如下:1. 首先检查电源是否正常,确保电压和频率符合要求,排除电源故障。

2. 检查控制系统,确保控制器工作正常。

如果控制器故障,可以尝试重启或更换控制器。

3. 检查传感器是否工作正常,如果传感器失灵,可以尝试重新校准或更换传感器。

二、磁悬浮风机噪音过大磁悬浮风机噪音过大可能是由于以下几个原因造成的:轴承故障、叶轮不平衡或电机故障。

解决方法如下:1. 检查轴承是否损坏,如果轴承故障,可以尝试润滑或更换轴承。

2. 检查叶轮是否平衡,如果不平衡,可以进行动平衡处理或更换叶轮。

3. 检查电机是否故障,如果电机故障,可以尝试修复或更换电机。

三、磁悬浮风机运行不稳定磁悬浮风机运行不稳定可能是由于以下几个原因造成的:控制系统故障、传感器故障或电源问题。

解决方法如下:1. 检查控制系统是否正常工作,如果控制系统故障,可以尝试重启或更换控制器。

2. 检查传感器是否工作正常,如果传感器失灵,可以尝试重新校准或更换传感器。

3. 检查电源是否稳定,确保电压和频率符合要求,排除电源问题。

四、磁悬浮风机温度过高磁悬浮风机温度过高可能是由于以下几个原因造成的:风机内部堵塞、散热系统故障或电机过载。

解决方法如下:1. 检查风机内部是否有堵塞物,如果有,清理堵塞物。

2. 检查散热系统是否正常工作,如果散热系统故障,可以尝试修复或更换散热器。

3. 检查电机是否过载,如果电机过载,可以尝试降低负载或更换电机。

总结:磁悬浮风机常见故障及解决方法主要包括无法启动、噪音过大、运行不稳定和温度过高。

8D报告解读

WHO

WHEN WHERE

WHY

HOW

HOW MUCH

D2-问题描述

内部的角度描述问题注意事项:

方法与外部角度是相同的;

外部通常是客户填写的,我们内部一定要与其沟通 好、问清楚,避免“我认为客户是……”,“我以 为……”

D2-问题描述

目的/目标注意事项:

Work on detection and/or occurrence

D3-制定和实施临时措施

D3 - CONTAIN AND IMPLEMENT THE CURATIVE ACTIONS

N° 1 2 3

Responsible Lead time Done Result (Qty OK/NOK)

It was checked that the actions have no negative impact YES c NO c What did you learn from the ……………………………………………………………….. containment step?

确定并执行优先采取的临时措施,以遏制外部/内部客户问题的扩 大化。 临时措施的确定顺序:供应商零件在制品供应商零件库存供 应商零件在途品内部零件/材料库存生产制程成品仓库储存 交付在途品客户端库存客户端使用品。 临时措施一直要持续实施至D7阶段即预防对策的执行有效后方可 撤消。 临时措施实施过程中,应及时跟踪和验证其效果。

最终用户

产品经理……

内部客户

你的下一道工序

以客户为 中心

D2-问题描述

客户的角度描述问题注意事项:

什么是问题 2.问题? 如何描述

WHO WHAT WHEN WHERE WHY HOW 5W2H 谁 什么 何时 何地 为什么 怎么样 解释 识别那一个客户(内/外部)在抱怨 问题的症状,无法用文字描述清楚 的,借助于数字或图片将问题表达 清楚 记入问题发生的日期 记入问题发生的场所 识别已知的解释 在什么的模式或状态这问题会发生 问题发生的程度、量

客诉8D报告格式

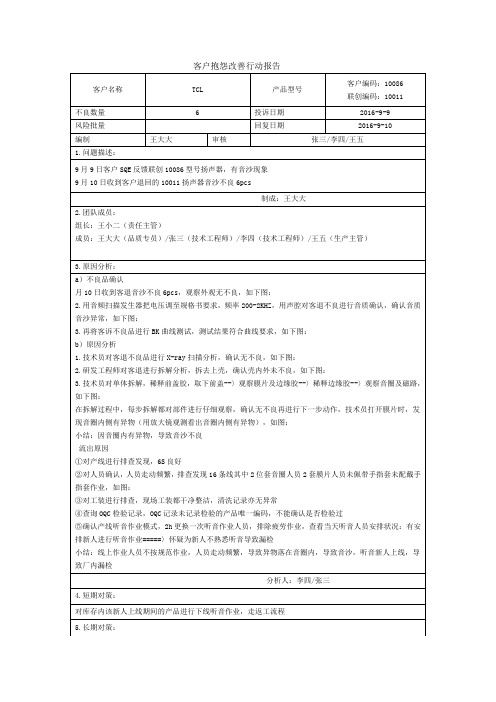

b)原因分析

1.技术员对客退不良品进行X-ray扫描分析,确认无不良,如下图:

2.研发工程师对客退进行拆解分析,拆去上壳,确认壳内外未不良,如下图:

3.技术员对单体拆解,稀释前盖胶,取下前盖--〉观察膜片及边缘胶--〉稀释边缘胶--〉观察音圈及磁路,如下图:

③对工装进行排查,现场工装都干净整洁,清洗记录亦无异常

④查询OQC检验记录,OQC记录未记录检验的产品唯一编码,不能确认是否检验过

⑤确认产线听音作业模式,2h更换一次听音作业人员,排除疲劳作业,查看当天听音人员安排状况:有安排新人进行听音作业=====〉怀疑为新人不熟悉听音导致漏检

小结:线上作业人员不按规范作业,人员走动频繁,导致异物落在音圈内,导致音沙,听音新人上线,导致厂内漏检

6.效果确认:

对线上人员手法进行确认,无异常,9/12-9/15抽检产品亦无不良

2.使用尘埃粒子计数器对车间异物进行量测,对策前后有明显变化:对策前的为1000颗以上,对策后为200以内;如下图:

对新人确认状况未发现异常,同期OQC抽检判退中新人产生的异常亦未超资深员工产出,都在管控范围内

7.预防再发对策:

分析人:李四/张三

4.短期对策:

对库存内该新人上线期间的产品进行下线听音作业,走返工流程

5.长期对策:

a)IPQC加强对产线人员手法的确认,列举重要手法加入开班确认项目

b)限制人员走动,安排定岗定位作业,减少人员作业时的走动造成异物扬尘,线头加湿毛巾清洁传送带

c)重新规范新人上线作业机制,新人上线前半小时产品品质由资深人员一起确认,建立新人追踪机制,新人前三天作业班长及IPQC签字确认人员每天作业状况,三天内有异常则再次观察三天,直至新人能完全胜任该作业岗位

电器行业客诉8D报告填写样板

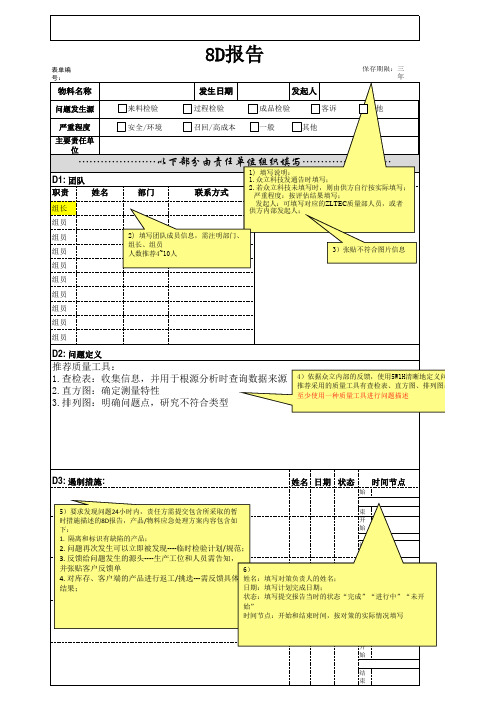

4)依据众立内部的反馈,使用5W1H清晰地定义问题, 推荐采用的质量工具有查检表、直方图、排列图; 至少使用一种质量工具进行问题描述

D3: 遏制措施:

姓名 日期 状态 开 时间节点

始

结

5)要求发现问题24小时内,责任方需提交包含所采取的暂

束

时措施描述的8D报告,产品/物料应急处理方案内容包含如

开

下:

工艺技术部

销售部

供应商 研发技术部

生产部

原料采购 部

采购基建 部

仓储物流部

客户端

是

否

D8: 团队认可 & 关闭

问题是否得到圆满解决?

是否得到团队成员认可? 措施无 效,需 要重新 寻求方 案。 问题关 闭,感 谢组员 辛苦付 出!

签字(团队主管)

11)依据找到的根本原因,选择最有效的永久性解决方案,需考虑两个因素: 验证措施的有效性 确认措施的可行的

日

批次号(如涉

D6.1: 方案实施

13)实责施任和人确认永预久计性完纠成正日措期施 时间节点 责任人:填写对策负责人的姓名;

状态

预计完成日期:填写计划完成日期;

时间节点:按对策的实际情况填写实际完成日期;

状态:填写提交报告当时的状态“完成”“进行中”

14)标准化文件是否需要进行更新

Y: 需更新;

D6.2:

D5.1:

解决方案:

10)填写5Why分析后最有意义的答案,也可采用控制图、散布图进一步确认影响因素 。至少需回答: 1.为什么在生产过程中这个问题会发生? 2. 为什么在检验过程中没有阻止不合格品流出? “万能原因”将不被接受:“员工过失”,“由于特殊原因造成人的思想不集中造成”,“ 新进员工”,“可能是被人为损坏”,发现问题72小时内,提交包含问题发生原因的初步 分析的8D报告。