脱硫系统八月份电量分析表(08.12)

环保脱硫设备运行参数记录表

2011年1月2日

参 数 时间 系统

1# 11:00

2#

原烟气 温度

净烟气 温度

旁路状 态

原烟气 压力

吸收塔 进口烟 气流量

吸收塔 出口烟 气流量

原烟气 SO2浓度

净烟气 SO2浓度

净烟气 含尘量

原烟气 O2含量

吸收塔 出口NO 含量

电机定 子温度

风机轴 伸端温

度

风机非 轴伸端

温度

风机轴 伸端振

幅

风机非 轴伸端

旁路状 态

原烟气 压力

吸收塔 进口烟 气流量

吸收塔 出口烟 气流量

原烟气 SO2浓度

净烟气 SO2浓度

净烟气 含尘量

原烟气 O2含量

吸收塔 出口NO 含量

电机定 子温度

风机轴 伸端温

度

风机非 轴伸端

温度

风机轴 伸端振

幅

风机非 轴伸端

振幅

风机高 压柜电

流

喷枪回 流流量

工艺补 水流量

消石灰 耗量

生石灰 仓料位

℃

℃ mm/s mm/s A m3/min m3/min Kg

m

1# 06:00

2#

1# 07:00

2#

1# 20:00

2#

1# 21:00

2#

1# 22:00

2#

1# 23:00

2#

1# 00:00

2#

1# 01:00

2#

1# 02:00

2#

1# 03:00

2#

1# 04:00

2#

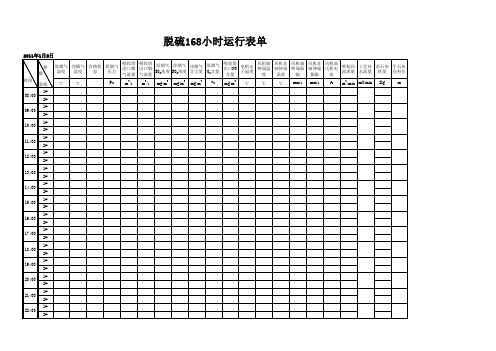

脱硫168小时运行表单

2011年1月2日

参 数 时间 系统

电厂脱硫风险评估表

电厂脱硫风险评估表I风险因素可能性I影响程度I风险等级风险控制措施II高温高压操作I高I严重I高风险I-确保工作人员接受充分培训和持证上岗<br>-配备安全阀、抗震措施等设备<br>-监测系统设备状态,及时修复问题II化学品泄漏I中I严重I中风险I-使用安全容器存储和搬运化学品<br>-定期检查和维护储罐和管道系统<br>-建立应急响应计划并进行演练II废气处理设备故障中I一般I中风险I-定期检查和维护废气处理设备<br>-备用设备和备件的储备<br>-建立设备故障监测和报警系统I I燃料供应中断I低严重I中风险I-多元供应燃料,减少单一依赖<br>-与供应商建立长期合作关系并签订供应合同<br>-建立备用燃料储备II工作人员操作失误中I一般I中风险I-建立严格的操作程序和操作指导书,确保工作人员遵守<br>-严格的培训和考核制度<br>-强化巡视和监管机制I环境污染风险I中I严重I高风险I-严格遵守国家的环保法规和标准<br>-建立排放监测系统,并定期进行检测和报告<br>-加大对废水、废气等的处理和治理力度I备注:风险等级分为低风险、中风险和高风险,分别对应可能性和影响程度的不同级别。

风险控制措施是为了降低或消除相应风险的措施。

请注意以上表格只是一个示例,实际应根据电厂的具体情况进行评估和制定相应的风险控制措施。

以下是一份电厂脱硫风险评估表的示例。

请注意,实际评估表应根据特定电厂的情况进行调整和完善。

脱硫风险评估表电厂名称: ________________________________________评估口期: ________________________________________评估人员: ________________________________________风险分类:1.操作风险评估:I风险项I风险说明I可能性评估(低/中/高)影响评估(低/中/高)I风险等级(低/中/高)II ------1-------------- 1 -------- 1 --- ----- 1 -------- 1I操作失误I运行人员错误操作可能导致故障I I II设备故障I脱硫设备故障可能导致停机和维修费用I I II材料不足I缺乏足够的脱硫材料可能影响脱硫效果I I II工艺异常I过程中的异常可能导致脱硫效果下降II I I2.安全风险评估:I风险项I风险说明I可能性评估(低/中/高)影响评估(低/中/高)I风险等级(低/中/高)II ------1-------------- 1 -------- 1 --- ----- 1 -------- 1I脱硫剂泄漏I脱硫剂泄漏可能对人员和环境造成危害II I II气体泄漏I脱硫过程中产生的气体泄漏可能引发爆炸风险I I II电气事故I电器设备故障可能引发触电风险I I II火灾事故I运行过程中可能发生火灾事故3.环境风险评估:I风险项I风险说明I可能性评估(低/中/高)影响评估(低/中/高)I风险等级(低/中/高)II ------1-------------- 1 -------- 1 --- ----- 1 -------- 1I大气污染I脱硫过程中产生的废气可能对空气质量造成污染I I II水体污染I脱硫废水可能对水体生态系统造成污染I I II固体废物处理I脱硫副产物的处理可能导致固体废弃物问题II I I4.法规合规风险评估:I风险项I风险说明I可能性评估(低/中/高)影响评估(低/中/高)I风险等级(低/中/高)II ------1-------------- 1 -------- 1 --- ----- 1 -------- 1I排放标准不符合I脱硫设备不符合相关排放标准I I II环境监管违规I违反环境相关法规和监管要求II I I风险评估结果和建议:根据以上评估,综合所有风险等级,对电厂脱硫风险进行综合评估。

电厂脱硫工程专用表格

电力工程建设项目(电厂工程专用)二○一六年九月十日建设工程常用表格1、承包单位用表A01单位/重要工程开工报审表A02施工组织设计(方案)报审表A03专业施工组织设计/重大施工技术方案报审表A04主要材料及构(配)件供货商资质报审表A05主要工程材料报审表A06分包单位资格报审表A07工程质量报验表A08特殊工种作业人员报审表A09焊接和试验人员统计报表A10工程控制测量报验单A11保温工程施工申请表A12主要设备开箱申请表A13设备缺陷通知单A14设备缺陷处理报验表A15施工质量检验项目划分报审表A16土建交付安装中间验收交接表A17安装交付调试中间验收交接表A18主要施工计量器具、检测仪表检验统计表A19工程质量事故报告单A20质量事故处理方案报审表A21质量事故处理结果报验表A22工程月付款申报表A23工程变更费用报审表A24索赔报审表A25工程联系单A26整改报验单A27施工/调试进度计划报审表A28施工进度调整计划报审表A29变更工期申请表A30调试方案报审表A31监理工程师通知回复单A32安全文明施工隐患整改回复单A33单位工程竣工验收报验单A34工程复工报审表A35单位工程开工报告A36()月工、料、机动态表A37( )工程项目验收记录汇总表A38( )月工程试验明细表A39施工图会审纪要A40工程变更单A41竣工移交签证2、项目监理部用表B01监理工作联系单B02 停工通知单B03整改通知单B04监理工程师通知单A01 单位/重要工程开工报审表编号:A02 施工组织设计报审表编号:本表一式三份,由承包商填报,建设单位、项目监理部、承包商各存一份。

A03专业施工组织设计/重大施工技术方案报审表编号:本表一式三份,由承包商填报,建设单位、项目监理部、承包商各存一份。

A04 主要材料及构(配)件供货商资质报审表1.本表也适用于非标件承制单位的资质审报;2.当其他单位采购时,则由采购单位填报;3.本表填写一式三份,由承包商(采购单位)填报,建设单位、项目监理部、承包商(或采购单位)各存一份。

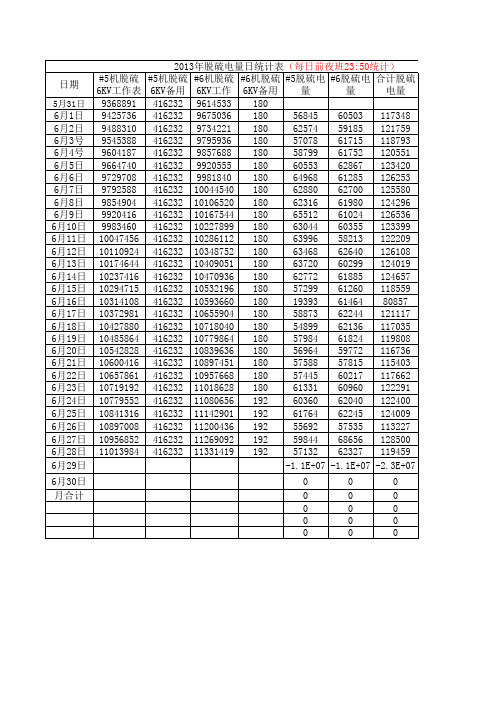

脱硫公司各月耗电耗水量统计表

5月31日

6月1日 6月2日 6月3号 6月4号 6月5日 6月6日 6月7日 6月8日 6月9日 6月10日 6月11日 6月12日 6月13日 6月14日 6月15日 6月16日 6月17日 6月18日 6月19日 6月20日 6月21日 6月22日 6月23日 6月24日 6月25日 6月26日 6月27日 6月28日 6月29日 6月30日 月合计

2013年脱硫电量日统计表(每日前夜班23:50统计) #5机脱硫 #5机脱硫 #6机脱硫 #6机脱硫 #5脱硫电 #6脱硫电 合计脱硫 6KV工作表 6KV备用 6KV工作 6KV备用 量 量 电量 9368891 416232 9614533 180 9425736 416232 9675036 180 56845 60503 117348 9488310 416232 9734221 180 62574 59185 121759 9545388 416232 9795936 180 57078 61715 118793 9604187 416232 9857688 180 58799 61752 120551 9664740 416232 9920555 180 60553 62867 123420 9729708 416232 9981840 180 64968 61285 126253 9792588 416232 10044540 180 62880 62700 125580 9854904 416232 10106520 180 62316 61980 124296 9920416 416232 10167544 180 65512 61024 126536 9983460 416232 10227899 180 63044 60355 123399 10047456 416232 10286112 180 63996 58213 122209 10110924 416232 10348752 180 63468 62640 126108 10174644 416232 10409051 180 63720 60299 124019 10237416 416232 10470936 180 62772 61885 124657 10294715 416232 10532196 180 57299 61260 118559 10314108 416232 10593660 180 19393 61464 80857 10372981 416232 10655904 180 58873 62244 121117 10427880 416232 10718040 180 54899 62136 117035 10485864 416232 10779864 180 57984 61824 119808 10542828 416232 10839636 180 56964 59772 116736 10600416 416232 10897451 180 57588 57815 115403 10657861 416232 10957668 180 57445 60217 117662 10719192 416232 11018628 180 61331 60960 122291 10779552 416232 11080656 192 60360 62040 122400 10841316 416232 11142901 192 61764 62245 124009 10897008 416232 11200436 192 55692 57535 113227 10956852 416232 11269092 192 59844 68656 128500 11013984 416232 11331419 192 57132 62327 119459 -1.1E+07 -1.1E+07 -2.3E+07 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

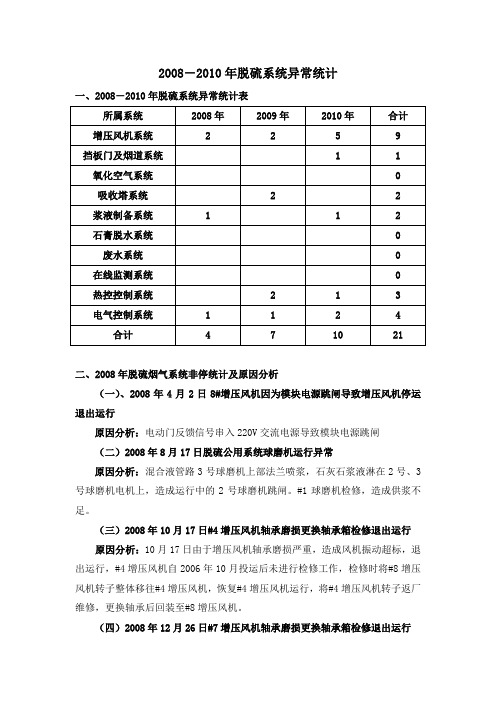

2008-2010年脱硫系统异常统计

2008-2010年脱硫系统异常统计一、2008-2010年脱硫系统异常统计表二、2008年脱硫烟气系统非停统计及原因分析(一)、2008年4月2日8#增压风机因为模块电源跳闸导致增压风机停运退出运行原因分析:电动门反馈信号串入220V交流电源导致模块电源跳闸(二)2008年8月17日脱硫公用系统球磨机运行异常原因分析:混合液管路3号球磨机上部法兰喷浆,石灰石浆液淋在2号、3号球磨机电机上,造成运行中的2号球磨机跳闸。

#1球磨机检修,造成供浆不足。

(三)2008年10月17日#4增压风机轴承磨损更换轴承箱检修退出运行原因分析:10月17日由于增压风机轴承磨损严重,造成风机振动超标,退出运行,#4增压风机自2006年10月投运后未进行检修工作,检修时将#8增压风机转子整体移往#4增压风机,恢复#4增压风机运行,将#4增压风机转子返厂维修,更换轴承后回装至#8增压风机。

(四)2008年12月26日#7增压风机轴承磨损更换轴承箱检修退出运行原因分析:12月26日由于增压风机轴承磨损严重,造成风机振动超标,退出运行,#7增压风机自2007年11月投运后未进行检修工作,检修时将#8增压风机转子整体移往#7增压风机,恢复#7增压风机运行,将#7增压风机转子返厂维修,更换轴承后回装至#8增压风机。

三、2009年脱硫烟气系统非停统计及原因分析(一)2009年3月8号#1主机因增压风机B项电缆击穿接地停运主机原因分析:该间隔出线电缆穿越楼板处防火封堵内(零序电流互感器上侧)B相电缆击穿并放电。

脱硫增压风机B相电缆击穿接地。

(二)9月03日#8脱硫系统因除雾器堵塞检修退出运行原因分析:由于#8除雾器堵塞,造成系统阻力增大,不能满足#8主机大负荷运行要求,申请停机检修。

#8吸收塔除雾器冲洗水布置为三层,每层9根主管,管径DN150,内部分支为每层18根管路,检修中发现,此次除雾器冲洗水管路断裂5处,主管1根断裂,主要断裂处集中在塔的两侧,对所有断裂管道进行补焊处理,并对除雾器冲洗水所有管道进行加固,对除雾器进行彻底冲洗,启机后除雾器压差恢复到150Pa左右,达到设计要求。

8月用电分析

八月用电分析电费计量周期:7.13—8.131、7.13---7.19制剂①开4#空调机组(15KW), 共计7天,15*7*24=2520度②开5#空调机组(7.5KW),共计7天,7.5*7*24=1260度③开6#空调机组(30KW), 共计7天,30*7*24=5040度④开7#空调机组(11KW), 共计7天,11*7*24=1848度⑤开8#空调机组(11KW), 共计7天,11*7*24=1848度⑥7.13—7.15、7.18开启隧道烘箱113.15KW,每次按8小时计算,共4天,113.15*4*8=3620.8度⑦7.13—7.19开启7度水制冷机组160KW,循环水泵22KW,冷水泵22KW,共7天,间歇工作,按50%计算,(160+22+22)*7*24*0.5=17136度2、7.13—7.19纯化①开2#空调机组(18.5KW),共计7天,18.5*7*24=3108度②开3#空调机组(7.5KW),共计7天,7.5*7*24=1260度③7.13---7.19开乙二醇制冷机组(96KW)、冷水泵(7.5KW)、循环泵(7.5KW)共计7天,间歇工作,按50%计算,(96+7.5+7.5)*7*24*0.5=9324度3、空压机(30KW),主要工作时间(7.13—7.19、8.6---8.13),共14天,间歇工作,按50%计算,30*14*24*0.5=5040度4、制水系统车间制水间注射水泵7.5KW, 二楼注射水泵7.5KW、纯化水泵5.5KW、纯蒸汽发生器补水泵0.55KW、注射水补水泵0.75KW、原水泵2.2KW、一级泵5.5KW、二级泵4KW、共计33.5KW,主要工作时间(7.13—7.19、8.6---8.13),共14天,间歇工作,按50%计算,33.5*14*24*0.5=5628度5、其余设备和照明等,每天500度计算,500*30=15000度以上分析共计用电72650.8度,本月实际用电:72156度,电费:77048.07元,平均:1.0678元/ 度;按最大需量640KW计算,每月需交基本电费640*38=24320元。

脱硫参数统计表

7:008:009:0010:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记烟气系统系统参数浆液制备系统冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa )除雾器入口压力(KPa )除雾器一级压差(KPa )除雾器二级压差(KPa )除雾器总压差(KPa )吸收塔塔底浆液温度(℃)吸收塔浆池液位(m )吸收塔浆液PH 值吸收塔浆液浓度(%)石膏排浆泵出口流量A (m3/h )石膏排浆泵出口流量B (m3/h )氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa )氧化风机电流(A )工艺水箱液位(m )事故浆液箱液位(m )冷却水箱液位(m )回收水箱液位(m )废水箱液位(m )制浆区排水坑液位(m )吸收塔区排水坑液位(m )烟囱冷凝水坑液位(m )除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm )压缩空气流量累计值(m3)其它系统吸收塔系统11:0012:0013:0014:00最大值最小值平均值早班系统参数记录表班别;烟气系统浆液制备系统吸收塔系统其它系统15:0017:0019:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记录表参数冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa)除雾器入口压力(KPa)除雾器一级压差(KPa)除雾器二级压差(KPa)除雾器总压差(KPa)吸收塔塔底浆液温度(℃)吸收塔浆池液位(m)吸收塔浆液PH值吸收塔浆液浓度(%)石膏排浆泵出口流量A(m3/h)石膏排浆泵出口流量B(m3/h)氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa)氧化风机电流(A)工艺水箱液位(m)事故浆液箱液位(m)冷却水箱液位(m)回收水箱液位(m)废水箱液位(m)制浆区排水坑液位(m)吸收塔区排水坑液位(m)烟囱冷凝水坑液位(m)除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm)压缩空气流量累计值(m3)21:00最大值最小值平均值录表班别:烟气系统中班系统浆液制备系统吸收塔系统其它系统23:001:003:00脱硫效率(%)原烟气SO2浓度(mg/Nm3)原烟气烟尘浓度(mg/Nm3)原烟气流量(Nm3/h)原烟气压力(KPa )原烟气湿度(%)原烟气O2含量(%)原烟气NO X 浓度(mg/Nm3)净烟气SO2浓度(mg/Nm3)净烟气烟尘浓度(mg/Nm3)净烟气流量(Nm3/h)净烟气压力(KPa )净烟气湿度(%)净烟气O2含量(%)净烟气NO X 浓度(mg/Nm3)增压风机入口温度(℃)增压风机出口压力(KPa )增压风机轴承温度1(℃)增压风机轴承温度2(℃)增压风机轴承温度3(℃)风机风门开度(%)增压风机轴承震动(mm/s )增压风机电机绕组温度1(℃)增压风机电机绕组温度2(℃)增压风机电机轴承温度(℃)增压风机电机电流(A )石灰石浆液浓度(%)石灰石粉仓料位(m )石灰石粉仓卸料流量(m3/h )石灰石卸粉总量(m3)石灰石浆液输送泵出口压力石灰石浆液箱液位(m )冷却器入口压力(KPa )冷却器出口压力(KPa )球团烟气脱硫参数记录表参数冷却器出口温度(℃)吸收塔入口烟温(℃)吸收塔出口温度(℃)吸收塔入口压力(KPa)除雾器入口压力(KPa)除雾器一级压差(KPa)除雾器二级压差(KPa)除雾器总压差(KPa)吸收塔塔底浆液温度(℃)吸收塔浆池液位(m)吸收塔浆液PH值吸收塔浆液浓度(%)石膏排浆泵出口流量A(m3/h)石膏排浆泵出口流量B(m3/h)氧化风机前轴承温度(℃)氧化风机后轴承温度(℃)氧化风机出口温度(℃)氧化风机出口压力(KPa)氧化风机电流(A)工艺水箱液位(m)事故浆液箱液位(m)冷却水箱液位(m)回收水箱液位(m)废水箱液位(m)制浆区排水坑液位(m)吸收塔区排水坑液位(m)烟囱冷凝水坑液位(m)除雾器冲洗水流量累计(m3)一级烟气冷却水流量累计(m3)回收水泵出口总管流量累计m3石膏滤饼厚度(mm)压缩空气流量累计值(m3)录表班别:夜班5:00最大值最小值平均值。

脱硫八月份事故预想【运行台账】

发电部鼓励各级员工就自己的岗位时刻进行钻研、分析以及预想。对一些成熟的事故预案推荐至各专业负责人处,一经采纳推广,给予提出人当月绩效奖励。

发电部

2007年5月28日

YXTL090801#2机组引风机变频系统冷却水供水压力低

1、运行工况

#1、#2机组脱硫系统运行,#3、#4机组脱硫系统停备。#1机组负荷556.41MW,#2机组负荷532.48MW,#1、#2脱硫系统投入,旁路挡板全关,#1、#2脱硫增压风机动叶自动投入,#1、#2脱硫系统入口压力设定值均为-150Pa;#1增压风机动叶开度81.4%,电流478.7A,入口压力反馈值-32.75Pa,#1GGH原烟气侧差压926Pa,净烟气侧差压859Pa,#1除雾器差压249Pa,#2增压风机动叶开度78.9%,电流434.6A,入口压力反馈值-138.71Pa,#2GGH原烟气侧差压473Pa,净烟气侧差压306Pa,#2除雾器差压98.3Pa。脱硫工业水泵A运行,出口压力0.4MPa,#1石膏脱水系统运行,真空泵A密封水补水流量7.01m3/h,21引风机变频器冷却水泵运行,出口压力0.8MPa,入口压力0.018MPa,#2机组引风机变频系统冷却水回水至一期脱硫工业水箱、工艺水箱手动门均在全开位置,一期脱硫工业水箱补水电调门自动投入,补水流量15.41m3/h,一期脱硫工业水箱液位设定值3800mm,水箱液位反馈值3812mm,一期脱硫工业水箱水温15℃。

08.10月份电耗分析

分析制造分厂08-10十月份电耗分析一、熟料工序电耗分析:10月份熟料工序电耗为27.08kw.h/t,较上月28.58kw.h/t下降1.5kw.h/t。

主要原因是因为本月窑台产232.43t/h比上月220.50t/h上升11.93t/h,故各类单耗较上月比较均下降。

各类单耗具体变化幅度情况如下表所示:各类单耗与上月对比表单位:kw.h/t熟料从各单耗数据对比可以看出,本月电耗下降最多的是窑头2#变压器,与9月份比较下降0.68kw.h/t,与7、8月份单耗4.3kw.h/t相比也下降0.25kw.h/t,主要原因就是目前篦冷机二、三段风机电流共下降约50A,1#变压器单耗主要是受窑台产提高影响,与7、8月份比较基本持平。

其次506风机单耗本月有所下降,通过对506用风的操作控制,降低预热器出口温度为目的,有效地降低了506单耗。

538风机单耗与7、8月份相比成上升趋势。

煤磨系统受耐磨件磨损主电机电流有所上升,同时819风机单耗也逐步上升,主要受原煤水分高影响造成。

下一阶段回转窑系统应从以下几个方面来降低熟料工序电耗:1)、继续严格控制506风机用风量来降低预热器出口温度同时降低506单耗;2)、努力提高窑台产,降低辅机单耗;3)、加大篦冷机系统密封堵漏工作,同时加强与余热发电沟通,通过操作调整稳定窑工况减少发电冷风阀开度,降低538消耗4)、加强现场用电管理,杜绝长明灯、轴流风机空开等浪费现象。

二、生料工序电耗分析:本月生料电耗为20.68Kw.h/t,与上月21.88Kw.h/t下降1.2kw.h/t。

本月原料磨台产387.98t/h,台产低工序电耗仍旧偏高。

各类单耗与上月对比表10月份原料磨故障停机次数只有3次,受原料磨干基台产低造成各单耗下降不明显。

618风机较上月比较下降较明显,主要本月回砖窑运转率高,运行中严格控制618功率不得超过3000kw,停磨检修控制在2200kw以内。

2#变压器本月单耗下降受窑尾604电场部分电场电压电流低造成。

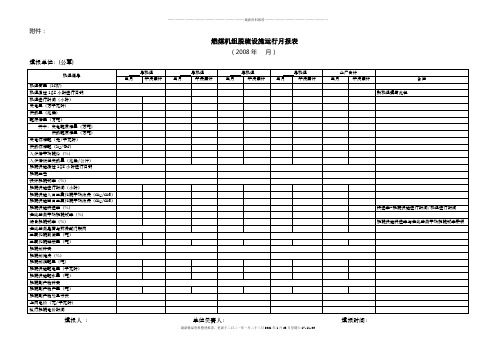

燃煤机组脱硫设施运行月报表doc-燃煤机组脱硫设施运行月

发电标煤耗(克/千瓦时)

供热标煤耗(kg/GJ)

入炉煤平均硫份(%)

入炉煤低位发热量(兆焦/公

设计脱硫效率(%)

脱硫设施运行时间(小时)

脱硫设施入口二氧化硫平均浓度(mg/m3)

脱硫设施出口二氧化硫平均浓度(mg/m3)

脱硫设施投运率(%)

脱硫副产物处置方式

上网电价(元/千瓦时)

执行脱硫电价时间

填报人 : 单位负责人: 填报时间:

附件:

燃煤机组脱硫设施运行月报表

(2008年 月)

填报单位:(公章)

机组编号

号机组

号机组

号机组

号机组

全厂合计

当月

年度累计

当月

年度累计

当月

年度累计

当月

年度累计

当月

年度累计

备注

机组容量(MW)

机组通过168小时运行日期

新机组填写此栏

机组运行时间(小时)

发电量(万千瓦时)

供热量(兆焦)

耗原煤量(万吨)

其中:发电耗原煤量(万吨)

投运率=脱硫设施运行时间/机组运行时间

在线监测平均脱硫效率(%)

综合脱硫效率(%)

脱硫设施投运率与在线监测平均脱硫效率乘积

在线监测是否与环保部门联网

二氧化硫削减量(吨)

二氧化硫排放量(吨)

脱硫剂种类

脱硫剂纯度(%)

脱硫剂消耗量(吨)

脱硫设施耗电量(千瓦时)

脱硫设施耗水量(吨)

脱硫副产物种类

脱硫副产物产量(吨)

脱硫信号表

序号点位名称卡件柜卡件号通道端子#1锅炉1PTG1801炉膛压力1#1DPU B11121、22 2PTG1802炉膛压力2#1DPU A31325、26 3PTG1803炉膛压力3#1DPU B559、104G1YFJAR A引风机运行状态#1DPU D4713、14 5G1YFJBS A引风机停止状态#1DPU D4815、16 6G1YFJBR B引风机运行状态#1DPU D5713、14 7G1YFJBS B引风机停止状态#1DPU D5815、16 8ZTG1803A A引风机入口风门开度#1DPU A51529、30 9ZTG1803B B引风机入口风门开度#1DPU B51121、22 10FTG1204S主汽流量(负荷)#1DPU A247、8 #2锅炉1PTG2801炉膛压力1#3DPU B11121、22 2PTG2802炉膛压力2#3DPU A31325、26 3PTG2803炉膛压力3#3DPU B559、104G2YFJAR A引风机运行状态#3DPU D4713、14 5G2YFJBS A引风机停止状态#3DPU D4815、16 6G2YFJBR B引风机运行状态#3DPU D5713、14 7G2YFJBS B引风机停止状态#3DPU D5815、16 8ZTG2803A A引风机入口风门开度#3DPU A51529、30 9ZTG2803B B引风机入口风门开度#3DPU B51121、22 10FTG2204S主汽流量(负荷)#3DPU A247、8 #3锅炉1PTG3801炉膛压力1#5DPU B11121、22 2PTG3802炉膛压力2#5DPU A31325、26 3PTG3803炉膛压力3#5DPU B559、104G3YFJAR A引风机运行状态#5DPU D4713、14 5G3YFJBS A引风机停止状态#5DPU D4815、16 6G3YFJBR B引风机运行状态#5DPU D5713、14 7G3YFJBS B引风机停止状态#5DPU D5815、16 8ZTG3803A A引风机入口风门开度#5DPU A51529、30 9ZTG3803B B引风机入口风门开度#5DPU B51121、22 10FTG3204S主汽流量(负荷)#5DPU A247、8提供信号#1锅炉#1增压风机运行信号#1DPU D51529、30 #2锅炉#2增压风机运行信号#3DPU D51529、30 #3锅炉#3增压风机运行信号#5DPU D51529、30类型AI AI AI DI DI DI DI AI AI AOAI AI AI DI DI DI DI AI AI AO AI AI AI DI DI DI DI AI AI AODI DI DI。

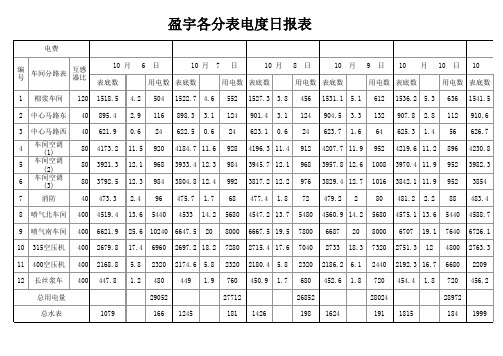

各分表电度日报表

用电数 表底数 504 116 24 920 968 984 96 5440 10240 6960 2320 480 29052 1522.7 898.3 622.5 4.6 3.1 0.6

用电数 表底数 552 124 24 928 984 992 68 5680 8000 7280 2320 760 27712 1527.3 901.4 623.1 3.8 3.1 0.6

6745.9 19.7 2775.7 12.1 2227.5 18.1 458.1 2

2797.6 9.4 2263.7 4.5 461.6 0

2245.6 18.1 460.1 1.5

3087

17 日 用电数 624 136 44 792 840 760 76 5600 7880 6760 2360 40 25912 173

198

1624

191

1815

184

1999

月

11

日

10

月

12

日

10

月

13

日

10

月

14

日

10

月

15

日

10

月

16 日 用电数

10 表底数 1571.9 929 634 4291.4 4046.6 3915.1 495 4665 6834.9 2836.9 2278.9 461.6

月

17 日

用电数 表底数 6.1 3.2 0.9 11.7 12.4 12.5 2.2 14.1 19.8 12.4 18.5 1.9 732 128 36 936 992 1000 88 5640 7920 4960 7400 760 30592 199 2198 1547.6 5.6 913.8 627.6 3.6 1.4

8月份OEE数据

1800 1800

900

7200

1800

19 20 21 22 23 24 25 26 27 28 29 30 31

GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B GZAD10B

140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140 140

计划达

它 1800 10800 1400 5000 1200 900

9000

500 7200

3600 1800 0

3600

4200 3600 1800

1800 900

1800 900

900 1200 14400 10800 3600 1800

FTT 95.2% 97.0% 96.4% 94.9% #DIV/0! 88.6% 92.6% 93.3% 98.3% 97.4% 100.0% 97.8% 97.0% 94.1% 94.4% 90.9% #DIV/0! 0.0% 92.6% 99.4% 100.0% 77.8% 81.6% 98.4% 93.3% 94.6% 97.3% 94.5% 98.8% 100.0% 95.6% 99.5% 98.4% 97.3% 100.0% 100.0% 95.9% 99.4% 98.9% 95.8% 100.0% 98.9% 100.0% 98.4% 97.8% 94.3% 100.0% 99.5% 95.2% 60.0% 96.8% 100.0% 99.5%

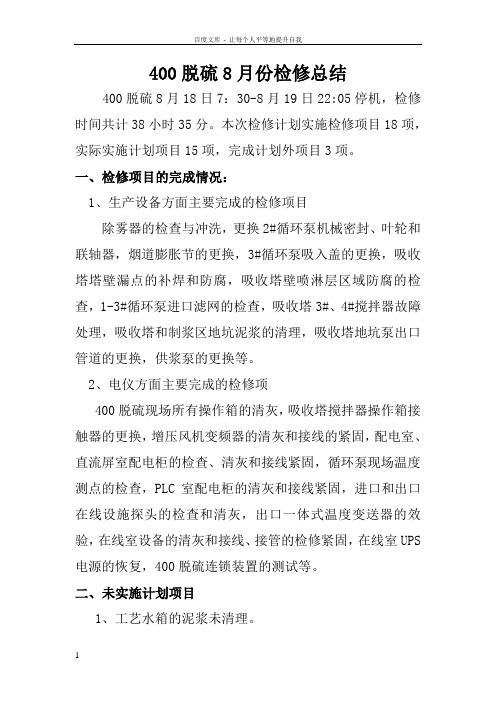

8月份400脱硫检修总结

400脱硫8月份检修总结400脱硫8月18日7:30-8月19日22:05停机,检修时间共计38小时35分。

本次检修计划实施检修项目18项,实际实施计划项目15项,完成计划外项目3项。

一、检修项目的完成情况:1、生产设备方面主要完成的检修项目除雾器的检查与冲洗,更换2#循环泵机械密封、叶轮和联轴器,烟道膨胀节的更换,3#循环泵吸入盖的更换,吸收塔塔壁漏点的补焊和防腐,吸收塔壁喷淋层区域防腐的检查,1-3#循环泵进口滤网的检查,吸收塔3#、4#搅拌器故障处理,吸收塔和制浆区地坑泥浆的清理,吸收塔地坑泵出口管道的更换,供浆泵的更换等。

2、电仪方面主要完成的检修项400脱硫现场所有操作箱的清灰,吸收塔搅拌器操作箱接触器的更换,增压风机变频器的清灰和接线的紧固,配电室、直流屏室配电柜的检查、清灰和接线紧固,循环泵现场温度测点的检查,PLC室配电柜的清灰和接线紧固,进口和出口在线设施探头的检查和清灰,出口一体式温度变送器的效验,在线室设备的清灰和接线、接管的检修紧固,在线室UPS 电源的恢复,400脱硫连锁装置的测试等。

二、未实施计划项目1、工艺水箱的泥浆未清理。

未实施原因:a、由于在检修过程中需要用工艺水。

b、由于时间紧、人员少。

措施:待下次检修时进行清理。

2、3#循环泵进口阀门未处理未实施原因:a、人孔门打开后,经人员检查阀门发现腐蚀不太严重,且阀门价位比较高,经研究分析阀门还可以使用一段时间。

措施:加强日常点检巡查,待下次检修时进行检查维修。

3、吸收塔地坑泵搅拌器叶片未恢复未实施原因: a、经检查发现搅拌器叶片固定板已掉落,短时间内无法安装完成,且叶片固定板需要提前制作。

措施:待下次检修时进行更换安装叶片。

三、计划外项目1、3#氧化风管的补焊及防腐处理。

2、排浆泵出口管道2个阀门的更换。

3、吸收塔地坑泵冲洗阀的更换。

四、存在问题1、2#氧化风管未进行补焊:由于塔底泥浆多,时间有限未在塔底找到2#氧化风管断裂的管件。

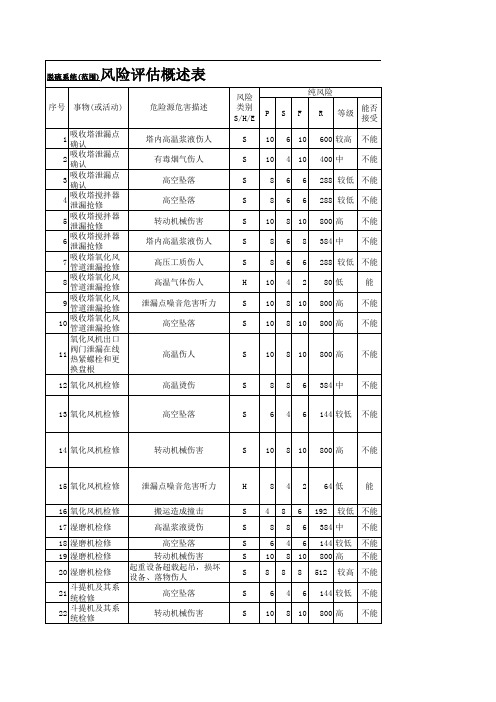

脱硫风险评估表

2

2

2

8

低

能

2 2

2 2

2 2

8 8

低 低

2 2 2 2 2 2 2 2 2 2 2 2

2 2 2 2 2 2 2 2

脚手架工作平台堆放重 物,容易造成高空落物 伤人

6

8

8

剩余风险 控制或减少风险措施 戴高温面罩,戴耐热手套、穿高 温隔热服 戴防毒面罩,戴耐热手套、穿高 温隔热服 搭脚手架、戴安全带 搭脚手架、戴安全带 注意配合,按规定装卸 戴高温面罩,戴耐热手套、穿高 温隔热 戴高温面罩,戴耐热手套、穿高 温隔热 戴高温面罩,戴耐热手套、穿高 温隔热 戴耳塞 搭脚手架、戴安全带 4 6 2 48 低 能 P 4 4 2 2 S 4 4 4 4 2 2 2 4 F 2 2 2 2 2 2 2 2 R 32 32 16 16 8 8 8 32 等级 低 低 低 低 低 低 低 低 能否 补充控制措施 接受 能 能 能 能 能 能 能 能

10 10 8 8

较高 不能 较高 不能 高 不能 不能

10 10 10 1000 6 8 8

384 中

51

高空设备维修 维护作业

高空坠落

S

8

8

10

640

较高 不能

高空设备维修 维护作业 高空设备维修 53 维护作业 52 54 起吊大物、重 物作业

触电 落物伤人 设备损坏 部件比较重,操作起来不 好控制,易掉下来伤人 物品跌落 吊装点选择不合适或吊装 捆绑不牢固 高空作业未戴安全带 夜间作业照明不良 违章指挥或指挥信号不明 确 操作时无指挥人员或误操 作 操作人员未佩戴防护用品 电焊线裸露 电焊灼伤 乙炔泄漏 乙炔瓶及氧气瓶暴晒 氧气瓶、乙炔瓶和焊接点 的间距不符合标准 非电焊工操作 氧气瓶、乙炔瓶无回火装 置,无减震圈及防护罩 雷雨电气进行室外焊接作 业

脱硫脱硝运行费用分析

脱硫脱硝运行费用分析 Modified by JACK on the afternoon of December 26, 2020

脱硫脱硝运行消耗分析

一、脱硫:

1、还原剂:二氧化硫原始浓度500mg,达到100mg,共需处理400mg

二氧化硫。

400mgX240000m3/h=96kg/h

氧化钙和二氧化硫分子比为1:1,摩尔比为64:40

处理96kg二氧化硫共需60kg

按照氧化钙纯度80%计算,每一台锅炉一小时共需氧化钙75kg

24小时共需吨氧化钙

2、耗电:脱硫撞击容量共180kw,每小时耗电180kw/h,24小时共耗

电4320kw/h(三台合计)

3、耗水:循环水池蒸发量为6m3/h,24小时共需补水144m3

合计:单台锅炉一天运行消耗:氧化钙吨,耗电4320kw/h,补水144m3

二、脱销:

1、还原剂:尿素溶液浓度为15%,单台尿素输送泵流量为1m3/h,每

小时消耗150kg,24小时消耗尿素吨。

2、耗电:脱销装机容量为50kw,每小时耗电50kw/h,24小时耗电

1200kw/h(三台合计)

3、耗水:单台尿素输送泵流量为1m3/h,24小时耗水24m3

合计:单台锅炉一天运行消耗:尿素吨,耗电1200kw/h,耗水24m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吸收塔地坑搅拌器、空压机A、脱水MCC电源1、#1石灰石制备MCC电源2、一期脱硫集控泵、1、4出水泵电源、#1低泄漏风机、真空泵A

器A/B/C/D/E/F、#1吸收塔地坑泵A/B、#2废水泵A、#2脱水地坑泵A、滤布冲洗水泵D/E

吸收塔地坑搅拌器、空压机B、工业水泵D、#1石灰石制备MCC电源2、一期脱硫集控楼泵、2、3出水泵电源、#2低泄漏风机、真空泵B、废水MCC电源1

器A/B/C/D/E/F、#2吸收塔地坑泵A/B、#2废水泵B、#2脱水地坑泵B、滤布冲洗水泵F/G

、#3吸收塔主塔搅拌器A/C、工业水泵A、氨区MCC电源1、UPS主电源、#3低泄漏风机、送泵3B、#3GGH密封风机B、二期#1石灰石制备系统

E/F、#3吸收塔地坑泵A/B、二期#2石灰石制备流化风机系统、#3吸收塔地坑搅拌器、

、#4吸收塔主塔搅拌器A/C、工业水泵B、#4低泄漏风机、二期#1石灰石输送泵4A、二期送泵4B、#4GGH密封风机B、脱水MCC电源2、二期集控楼空调B、氨区MCC电源2、废水M E/F、#4吸收塔地坑泵A/B、二期#2石灰石制备箱搅拌器、#4吸收塔地坑搅拌器、二期雾器冲洗水泵C、二期#1石灰石制备地坑搅拌器、二期工艺水泵B、#4GGH辅电机

当日电量差值;

硫集控楼空调A

泵D/E、脱水皮带机D/E皮带机、滤液水泵D/E、除雾器冲洗水泵B

集控楼空调B

泵F/G、脱水皮带机F/G皮带机、滤液水泵F

风机、二期#1石灰石输送泵3A

拌器、二期#2石灰石输送泵系统

、二期集控楼空调A

废水MCC电源2

、二期#2石灰石制备系统。