点焊高等版本

点焊焊点工艺要求

点焊焊点工艺要求

点焊焊点工艺要求:

点焊是一种常见的金属连接方法,其焊接质量直接影响着产品的稳定性和可靠性。

以下是点焊焊点工艺的主要要求:

1. 焊点尺寸:焊点的直径和高度应符合设计要求。

直径通常在2-6毫米之间,高度则根据焊接材料和工件厚度而定。

2. 焊点间距:焊点之间的间距需要根据产品的要求进行调整,以保证焊点能够均匀分布并提供足够的强度。

3. 电流和时间控制:点焊时,选定合适的焊接电流和时间是至关重要的。

过高的电流和时间可能会导致过热现象,而过低则会造成焊点质量不合格。

4. 压力控制:焊接过程中施加的压力应恰当而稳定,过高的压力可能会使焊点变形,而过低则可能会导致焊点接触不良。

5. 温度控制:焊接时需要保持合适的温度范围,以避免过热或过冷的问题。

过热可能会导致焊点熔化不均匀,而过冷则可能会导致焊点质量不合格。

6. 焊接表面处理:在进行点焊之前,工件表面需要进行适当的处理,以去除氧化层和污垢,保证焊点与工件接触良好。

7. 焊接设备维护:焊接设备需要定期保养和检修,以确保其正常工作。

定期检查电极和导电垫等零部件的磨损情况,并及时更换。

以上是点焊焊点工艺的一些基本要求,通过合理的控制和操作,可以得到稳定的焊接质量,提高产品的可靠性和使用寿命。

cloos焊机介绍(可编辑)

cloos焊机介绍世界焊接技术的领航者先进的德国克鲁斯焊接技术 GLC 283333 MC4 铝不锈钢镀锌板和渗铝板专用焊机一款便携式逆变多功能焊接电源精湛的设计100多套丰富的数据库完美的无飞溅起弧独特的 UI和II脉冲电流控制技术人性化的操作界面GLC283333MC4人性化操作界面焊接参数一元化调节可存80条焊接程序操作界面上可显示焊接规范焊接方法操作模式等选择并可作为遥控器使用典型材料的焊接效果cloos 独有的无飞溅起弧技术特有的焊丝削尖去球功能方便再次起弧全数字化GLC 403603 QUINTO气体保护焊机的最高境界大屏幕的液晶显示电脑化操作界面可存储20000条焊接参数内置焊接专家系统一元化调节所有焊接参数可调一元化调节在线编辑脉冲功能强大的质量监控和学习帮助功能CLOOS独有UI脉冲电流调节方式 CLOOS独有I脉冲电流调节方式VDM管理软件用户管理被授权进入QUINTO焊机编程需要密码数据受到保护集全能为一身单丝清枪双丝专机在线或离线编辑变极性MIGMAG --GLC 353 QUINTO CP 采用冷焊技术进行薄板焊接你的公司进行大量的薄板焊接吗你想优化焊缝质量吗你想寻找薄板焊接新的解决方案吗你想提高焊接速度吗 CLOOS的新型冷焊CP技术可以满足以上所有要求冷焊工艺-可应用于各种薄板焊接你想显著减少热烧损工作原理利用特殊的电流波型QUINTO CP可以保证最佳的焊接效果通过调整负基值电流的时间对焊接过程的热输入量进行控制在实际焊接中意味着增加负基值电流时间可以显著提高焊丝的熔敷和焊接速度同时减少对母材的热影响对母材的热输入冷焊工艺CP-薄板焊接的技术突破冷焊工艺把脉冲弧焊接的速度提高到一个新的纪录该工艺针对不同材料带来的极低的热输入和绝佳的搭桥能力大大加快了薄板焊接的速度不论手工焊接或自动焊接GLC 353 QUINTO CP高端脉冲弧焊机均有最优的表现正基值相脉冲相负基值相清理母材在正基值相时清理母材表面氧化膜破裂热量接输入至母材熔滴过渡在脉冲相时熔滴无飞溅的过渡到熔池熔滴形成在负基值相电弧包围焊丝端部热量直接输入至焊丝熔池冷却CP Cold process 冷焊优点较强的焊缝搭桥能力非常低的热输入很高的焊接速度SPAZ无飞溅起弧可使用更大直径的焊丝可应用双脉冲功能焊接钢材料可靠的CLOOS送丝技术 TSM真实一元化模式在一元化操作时使用TSM可以快速找到最合适的参数可实现脉冲与非脉冲工艺强者从不惧怕挑战铝合金镀锌板材特种钢PLUSE 350450600全数字化焊机焊接的创新时代来临QINEO做为CLOOS焊机最现代化的产品拥有完美的焊接工艺在操作理念结构设计焊接和起弧特性送丝系统简便的维护等诸多方面都拥有显著的增强脉冲电弧焊的核心PLUSEQINEO脉冲系列焊机精密与灵活并存操作面板个性化设计标准的一元化协同调节模式送丝机的按需设计ECO版本适合手工焊接的各种要求独特之处弧长电弧挻度一键调节点焊和断续焊时间多种操作模式和焊接方法选择可关闭一元化操作独特的UI和II脉冲电流调节MASTER版本更细致的焊前焊中焊后参数调节更广的焊丝直径选择更细致的焊接规范选择更多的操作模式与焊接方法电流弧长电弧挻度的无级调节JOB功能存储999条焊接程序使用者分级管理授权修改点焊与断续焊时间独特的内置双脉冲技术成为任意手工与自动焊接任务的最佳选择可配遥控器Premium增强版自动焊接的高等焊机可满足更高要求的焊接可编辑特殊的焊接曲线特殊材料焊接数据质量监控与学习模式所有的输出参数可细致微调内置双脉冲功能带有功能按钮的大屏幕液晶显示更易编辑参数用户管理被授权进入QINEO焊机编程需要密码数据受到保护人性化设计的送丝机送丝机内的参数调节自动焊送丝机无飞溅起弧技术双脉冲电弧应用于表面焊缝良好的搭桥能力可应用于所有的钢和铝材料引起电弧变化形成一致的鱼鳞纹多种工艺类型利用混合气体或CO2进行薄板焊接控制焊接可控短弧低热输入良好搭桥应用于钢铝铬镍MIG钎焊脉冲弧易调节良好的可控焊接熔池与极低飞溅的熔滴过渡保证稳定的电弧多样性焊接焊接中厚板多用于自动焊在高速焊接时利用高能束的脉冲电弧达到良好的熔深和焊缝成形速度焊接应用于大厚度材料焊接高度收缩的喷射电弧和高速的送丝实现大熔深和高熔敷率高速焊接精密设计节省空间坚固防护可与气冷焊枪配套使用全新的理念将成为新的行业标准易于维护步进式 350450600适合于大电流焊接协同控制筒单操作优良焊接焊机与送丝机按需设计坚固防护钢质机壳抗干扰能力强精密设计极其简单的操作每项焊接参数的特征曲线都可存储一键轻松调节所有步进式QINEO焊机都以一元化操作为标准坚固的构造坚固的外壳配有铝边保护重要的零部件经久耐用对于灰尘敏感性的无件放在隐蔽的地方滤网防护完美的起弧与焊接特性QINEO 步进焊机的显著特点为绝妙的起弧安静稳定的电弧与完美的焊接质量我们客户最为受益的是焊机的短弧低飞溅与卓越的焊接特性人性化的送丝机构QINEO 送丝机的显著特点坚固性机动性并存大功率四轮送丝保证送丝顺畅用户可自由进入预选一元化曲线材料与气体组合选择 MINIGL155175245 DC TIG 轻便易操作调整精度高坚固耐用高频起弧精湛的德国制造技术严谨细致的工作态度稳定的电弧GLW 191 ACDC PLUSE TIG 可以设定电流上升下降时间主参数结束电流延时送气有正弧波和方波两种选择脉冲频率设定高频起弧GL270350500 and GLW270350500 I-H-P-R最新微处理器控制的逆变技术气体和高频起弧自动关闭功能数字显示焊接电流电压峰值电流和基值电流可配CWS100数字化脉冲发生器最高频率可达3000HZ编辑存储焊接参数接口可供遥控自动或机器人操作非常柔顺的接触起弧正极性引弧根据钨极直径自动配置起弧规范具有2步4步操作方式手工电弧焊具有防粘条功能交流电弧具有静音正弦波方波两种选择通过精确的半波稳弧可使用更高的交流频率更有效的屏蔽免受其它焊机或电网的影响焊接电流可进行正-极性转换温控风扇内置水冷系统拥有高频提升起弧起弧收弧的电流可调上升下降的时间可调滞后送气时间可调交流频率30200HZ半波平衡比2080 拥有强大功能的控制面板技术参数技术参数GLGLW270GLGLW350GLGLW500输入电源3380V3380V3380V空载电压100V100V100V电流范围5-270A5-350A5-500A暂载率60270A350A500A暂载率100220A270A420A钨极直径15-com-com-80mm 外形尺寸950435980mm950435980mm950435980mm重量110KG120KG130KG注GL为直流GLW为交流 CLOOS脉冲焊机的优良共性双脉冲SPAZ无飞溅起弧一元化调节曲线次级逆变焊机循环的工作原理滤波器电弧交流电变压器整流器晶体管回烧去球功能德国CLOOS数字化焊机中国总代理德国CLOOS数字化焊机售后服务中心德国CLOOS数字化焊机展示培训中心珠海市金宝热融焊接技术有限公司。

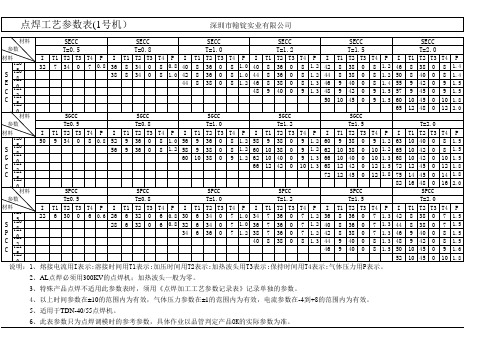

13-点焊工艺参数

说明:1、熔接电流用I表示;溶接时间用T1表示;加压时间用T2表示;加热波头用T3表示;保持时间用T4表示;气体压力用P表示。

2、AL点焊必须用300KV的点焊机;加热波头一般为零。

3、特殊产品点焊不适用此参数表时,须用《点焊加工工艺参数记录表》记录单独的参数。

4、以上时间参数在±10的范围内为有效,气体压力参数在±1的范围内为有效,电流参数在-4到+8的范围内为有效。

5、适用于TDN-40/55点焊机。

6、此表参数只为点焊调模时的参考参数,具体作业以品管判定产品OK的实际参数为准。

说明:1、熔接电流用I表示;溶接时间用T1表示;加压时间用T2表示;加热波头用T3表示;保持时间用T4表示;气体压力用P表示。

2、AL点焊必须用300KV的点焊机;加热波头一般为零。

3、特殊产品点焊不适用此参数表时,须用《点焊加工工艺参数记录表》记录单独的参数。

4、以上时间参数在±10的范围内为有效,气体压力参数在±1的范围内为有效,电流参数在-4到+8的范围内为有效。

5、适用于DN-40/55点焊机。

6、此表参数只为点焊调模时的参考参数,具体作业以品管判定产品OK的实际参数为准。

说明:1、熔接电流用I表示;溶接时间用T1表示;加压时间用T2表示;加热波头用T3表示;保持时间用T4表示;气体压力用P表示。

2、AL点焊必须用300KV的点焊机;加热波头一般为零。

3、特殊产品点焊不适用此参数表时,须用《点焊加工工艺参数记录表》记录单独的参数。

4、以上时间参数在±10的范围内为有效,气体压力参数在±1的范围内为有效,电流参数在-4到+8的范围内为有效。

5、适用于WF-40点焊机。

6、此表参数只为点焊调模时的参考参数,具体作业以品管判定产品OK的实际参数为准。

说明:1、熔接电流用I表示;溶接时间用T1表示;加压时间用T2表示;加热波头用T3表示;保持时间用T4表示;气体压力用P表示。

电阻点焊、凸焊工艺设计规范

电阻点焊、凸焊工艺设计规范2014-12-30发布 2015-1-1实施xxxxxxxxxxxx公司发布前言1.范围本标准规定了本公司螺母凸焊、板件点焊设备要求、工艺参数设计及焊接质量检验规范等。

2.规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 19867.5 《电阻焊焊焊接工艺规程》HB/T5420-1989 《电阻焊电极与辅助装置用铜及铜合金》HB 5282-84 《结构钢和不锈钢电阻点焊和缝焊质量检验》QJ 1289-95 《结构钢、不锈钢电阻点、缝焊技术条件》QJ 1290-87 《结构钢、不锈钢电阻点、缝焊工艺》JB/T 3158-1999 《电阻点焊直电极》JB/T 3948-1999 《电阻点焊电极帽》JB/T 6043-92 《金属电阻焊接头缺陷分类》JB/T 7598-2008 《电阻焊电极用铜-铬-锆合金》3.焊接设备电阻点焊、凸焊使用的设备是电阻焊机,电阻焊机(resistance welding machine)是将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使焊件形成金属结合的一种机器。

目前我公司电阻焊机为两台唐山松下生产的YR-500S型单项交流电阻焊机(焊机额定规格及结构形式见图3-1、图3-2、图3-3)。

图3-1 焊机各部名称与外形尺寸图3-2 焊机额定规格图3-3 焊机实物图3.1设备选购时应充分考虑以下八点:3.1.1额定电源电压、电网频率、一次电流、焊接电流、短路电流、连续焊接电流和额定功率时焊接变压器的级数;3.1.2最大、最小及额定电极压力;3.1.3额定最大、最下臂伸和臂间开度;3.1.4短路时的最大功率及最大允许功率,额定级数下的短路功率因数;3.1.5适用的焊件材料、厚度和断面尺寸;3.1.6额定负载持续率;3.1.7焊机重量、焊机生产率、可靠性指标、寿命及噪声;3.1.8焊机的各种控制功能。

DX100点焊机器人培训教程

DX100点焊机器人培训教程DX100点焊培训教程1.引言DX100点焊是由我国某知名企业研发的一款高性能、高效率的点焊。

它采用了先进的控制系统和精确的伺服驱动技术,具有操作简便、焊接质量稳定、工作效率高等特点。

本教程旨在帮助用户快速掌握DX100点焊的操作方法和维护技巧,以确保设备正常运行和延长使用寿命。

2.系统组成及功能2.1系统组成1)控制系统:负责对整个焊接过程进行实时监控和控制,确保焊接质量稳定。

2)伺服驱动系统:驱动焊接机械臂进行精确的运动控制,实现焊接路径的准确跟踪。

3)焊接电源:为焊接过程提供稳定的电流和电压,确保焊接质量。

4)焊接机械臂:执行焊接任务,具有高速、高精度、高强度等特点。

5)传感器:实时监测焊接过程中的各项参数,如电流、电压、速度等,为控制系统提供反馈信息。

2.2功能特点1)高效率:DX100点焊具有较高的焊接速度和稳定性,有效提高生产效率。

2)高精度:采用先进的伺服驱动技术,确保焊接位置的精确控制。

3)灵活性:适用于多种焊接场景,可快速切换焊接程序。

4)易操作:采用触摸屏操作界面,操作简便,易于上手。

5)安全性:具备完善的安全保护功能,如过流、过压、短路等故障检测。

3.操作方法3.1开机准备1)检查设备周围环境,确保无杂物、易燃易爆物品。

2)检查电源电压是否稳定,接地是否良好。

3)打开设备电源开关,启动控制系统。

3.2程序选择与参数设置1)在触摸屏上选择相应的焊接程序。

2)根据焊接工艺要求,设置焊接参数,如电流、电压、焊接时间等。

3)检查传感器数据,确保焊接过程稳定。

3.3焊接操作1)按下启动按钮,焊接机械臂开始执行焊接任务。

2)实时监控焊接过程中的各项参数,如电流、电压、速度等。

3)如遇异常情况,立即按下急停按钮,停止焊接过程。

4)焊接完成后,检查焊接质量,如有不合格情况,及时调整焊接参数。

4.维护与保养4.1日常维护1)定期检查设备运行状态,如电源、气源、冷却水等。

采用电阻点焊工艺焊接凸焊螺栓应用研究

栓的最佳力学性能和外观质量。本研究可以为螺栓新型焊接工艺方法提供有效的理论依据。

关键词:电阻点焊 焊接参数 工艺方法

中图分类号:TG453.9

文献标识码:B

DOI: 10.19710/ki.1003-8817.20210002

Research on Application of Resistance Spot Welding Technology in Projection Welding Bolt

作者简介:王浩名(1987—),男,工程师,学士学位,研究方向为汽车焊接工艺技术。 参考文献引用格式: 王浩名,范林. 采用电阻点焊工艺焊接凸焊螺栓应用研究[J].汽车工艺与材料,2021(7):44-48. WANG H, FAN L. Research on Application of Resistance Spot Welding Technology in Projection Welding Bolt [J]. Automobile Technology & Material, 2021(7): 44-48.

时间 1/ms 160 200 200 200 300 240 240 400 400 400 400

电流 2/kA 11 11 12 12 12 12 12 12 12 13 14

时间 2/ms 400 400 400 520 520 520 520 520 520 520 520

ቤተ መጻሕፍቲ ባይዱ

剥离力/N 3 996 4 318 4 497 4 886 6 321 8 360 7 563 8 952 9 051 8 452 8 952

Key words: Resistance spot welding, Welding parameters, Process method

干货机器人点焊焊接工艺基础讲解

01焊接工艺概述Chapter焊接定义与分类焊接定义焊接分类根据焊接过程中金属所处的状态及工艺特点,焊接可分为熔化焊、压力焊和钎焊三大类。

点焊焊接原理及特点点焊焊接原理点焊特点机器人点焊技术应用现状机器人点焊技术概述机器人点焊技术应用领域机器人点焊技术优势02机器人点焊系统组成Chapter关节型机器人直角坐标机器人并联机器人030201机器人本体结构点焊枪及电极设计点焊枪类型电极材料电极形状与尺寸控制系统与传感器配置控制系统采用PLC、工业计算机等控制方式,实现自动化点焊过程。

传感器配置包括位置传感器、力传感器、温度传感器等,用于实时监测和调整点焊参数,确保焊接质量。

数据采集与处理通过传感器采集点焊过程中的实时数据,进行分析和处理,为优化工艺参数提供依据。

03点焊焊接工艺参数设置与优化Chapter电流、电压和时间的设置原则电压设置电流设置电压需与电流匹配,以保证焊接过程的稳定性和熔核的形成。

过高或过低的电压都会影响焊接质量。

时间设置压力分布电极压力应均匀分布在焊接区域,避免出现局部压力过大或过小的情况,以保证焊接质量。

压力大小电极压力需根据工件材料和厚度进行调整。

合适的压力能够保证焊接过程的稳定性和熔核的形成。

压力调整方式通过调整电极间隙、电极形状或采用弹性夹持装置等方式,实现电极压力的合理调整。

电极压力调整方法工艺参数优化策略试验法数值模拟法专家系统法机器学习法04机器人点焊操作技巧与注意事项Chapter机器人编程与调试技巧编程前准备01编程过程02调试与优化03电极磨损监测及更换时机判断电极磨损监测更换时机判断1 2 3设备安全操作安全环境安全安全防护措施建议05质量检测与评价标准Chapter外观质量检查方法目视检查通过肉眼或借助放大镜等工具观察焊缝表面,检查是否存在裂纹、夹渣、气孔等明显缺陷。

尺寸测量使用卡尺、游标卡尺等测量工具,对焊缝的尺寸进行测量,如焊缝宽度、高度、余高等,确保符合设计要求。

电阻点焊、凸焊工艺设计规范

电阻点焊、凸焊工艺设计规范2014-12-30发布 2015-1-1实施xxxxxxxxxxxx公司发布前言1.范围本标准规定了本公司螺母凸焊、板件点焊设备要求、工艺参数设计及焊接质量检验规范等。

2.规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 19867.5 《电阻焊焊焊接工艺规程》HB/T5420-1989 《电阻焊电极与辅助装置用铜及铜合金》HB 5282-84 《结构钢和不锈钢电阻点焊和缝焊质量检验》QJ 1289-95 《结构钢、不锈钢电阻点、缝焊技术条件》QJ 1290-87 《结构钢、不锈钢电阻点、缝焊工艺》JB/T 3158-1999 《电阻点焊直电极》JB/T 3948-1999 《电阻点焊电极帽》JB/T 6043-92 《金属电阻焊接头缺陷分类》JB/T 7598-2008 《电阻焊电极用铜-铬-锆合金》3.焊接设备电阻点焊、凸焊使用的设备是电阻焊机,电阻焊机(resistance welding machine)是将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使焊件形成金属结合的一种机器。

目前我公司电阻焊机为两台唐山松下生产的YR-500S型单项交流电阻焊机(焊机额定规格及结构形式见图3-1、图3-2、图3-3)。

图3-1 焊机各部名称与外形尺寸图3-2 焊机额定规格图3-3 焊机实物图3.1设备选购时应充分考虑以下八点:3.1.1额定电源电压、电网频率、一次电流、焊接电流、短路电流、连续焊接电流和额定功率时焊接变压器的级数;3.1.2最大、最小及额定电极压力;3.1.3额定最大、最下臂伸和臂间开度;3.1.4短路时的最大功率及最大允许功率,额定级数下的短路功率因数;3.1.5适用的焊件材料、厚度和断面尺寸;3.1.6额定负载持续率;3.1.7焊机重量、焊机生产率、可靠性指标、寿命及噪声;3.1.8焊机的各种控制功能。

点焊知识

表面飞溅

4

飞 溅 中层飞溅

5

爆飞

1.两板材之间有缝隙 两板材之间没有形成焊核,而发生爆 2.焊枪的加压力太小 炸, 焊件被击穿. 3.板材表面生锈或有其他异物 应该打点焊接的位置没有打点

1.调整两板材之间的间隙 2.加大焊枪的压力 3.对板材的表面进行清洁

6

漏打点

1.操作着没有严格按照作业标准作业 1. 加强对作业标准书的学习 2.操作者技能不熟练 2.加强技能训练提高技能 1.操作着没有严格按照作业标准作业 1. 加强对作业标准书的学习 2.操作者技能不熟练 2.加强技能训练提高技能 1.操作着没有严格按照作业标准作业 1. 加强对作业标准书的学习 2.操作者技能不熟练 2.加强技能训练提高技能

焊接电流

加压力的影响: 1)压力偏小,变形程度不 足而失压,产生喷溅 2)压力过大,焊接区接触 面过大,总电阻和电流密度 显著降低,熔核尺寸下降, 甚至造成未焊透 范围:数千牛顿以内

焊接压力

通电时间的影响:

通电时间过短,产生热量过 少,熔核尺寸下降,强度下 降

h d

δ

通电时间

焊核直径 d=3√t

焊接质量 焊点强度

等效电路图

RK1

Q=I2(Rew1+Rew2+Rc+Rb1+Rb2) t

Rb1 + Rew1 Rb1 Rb1 Rc Rb2 Rew2 -

Rew1

Rc

1)Rc为两工件间的接触电阻

2)Rb=ρL/S,为工件本身电阻 3)Rew为电极与工件间的接触电阻 4)t为焊接电流作用在工件上的时间 电极本身的电阻非常小,忽略不计 ( Rc > Rb > Rew )

E B C

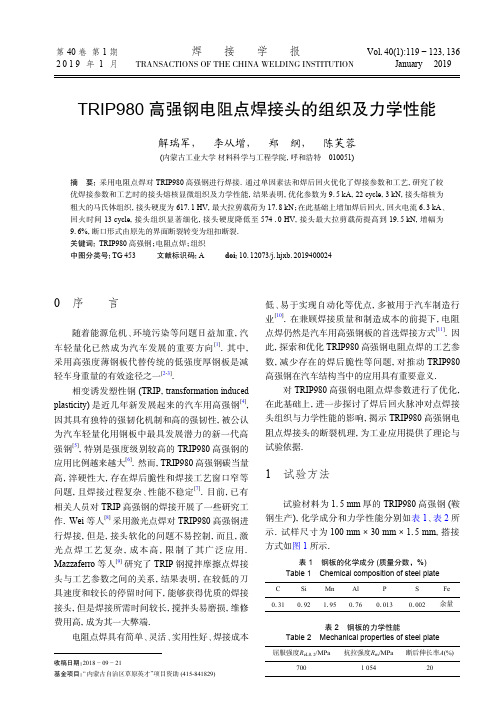

TRIP980高强钢电阻点焊接头的组织及力学性能

TRIP980高强钢电阻点焊接头的组织及力学性能解瑞军, 李从增, 郑 纲, 陈芙蓉(内蒙古工业大学 材料科学与工程学院,呼和浩特 010051)摘 要: 采用电阻点焊对TRIP980高强钢进行焊接. 通过单因素法和焊后回火优化了焊接参数和工艺,研究了较优焊接参数和工艺时的接头熔核显微组织及力学性能,结果表明,优化参数为9.5 kA ,22 cycle ,3 kN ,接头熔核为粗大的马氏体组织,接头硬度为617.1 HV ,最大拉剪载荷为17.8 kN ;在此基础上增加焊后回火,回火电流6.3 kA 、回火时间13 cycle ,接头组织显著细化,接头硬度降低至574 .0 HV ,接头最大拉剪载荷提高到19.5 kN ,增幅为9.6%,断口形式由原先的界面断裂转变为纽扣断裂.关键词: TRIP980高强钢;电阻点焊;组织中图分类号:TG 453 文献标识码:A doi :10.12073/j .hjxb .20194000240 序 言随着能源危机、环境污染等问题日益加重,汽车轻量化已然成为汽车发展的重要方向[1]. 其中,采用高强度薄钢板代替传统的低强度厚钢板是减轻车身重量的有效途径之一[2-3].相变诱发塑性钢(TRIP ,transformation induced plasticity)是近几年新发展起来的汽车用高强钢[4],因其具有独特的强韧化机制和高的强韧性,被公认为汽车轻量化用钢板中最具发展潜力的新一代高强钢[5],特别是强度级别较高的TRIP980高强钢的应用比例越来越大[6]. 然而,TRIP980高强钢碳当量高,淬硬性大,存在焊后脆性和焊接工艺窗口窄等问题,且焊接过程复杂、性能不稳定[7]. 目前,已有相关人员对TRIP 高强钢的焊接开展了一些研究工作. Wei 等人[8]采用激光点焊对TRIP980高强钢进行焊接,但是,接头软化的问题不易控制,而且,激光点焊工艺复杂,成本高,限制了其广泛应用.Mazzaferro 等人[9]研究了TRIP 钢搅拌摩擦点焊接头与工艺参数之间的关系,结果表明,在较低的刀具速度和较长的停留时间下,能够获得优质的焊接接头,但是焊接所需时间较长,搅拌头易磨损,维修费用高,成为其一大弊端.电阻点焊具有简单、灵活、实用性好、焊接成本低、易于实现自动化等优点,多被用于汽车制造行业[10]. 在兼顾焊接质量和制造成本的前提下,电阻点焊仍然是汽车用高强钢板的首选焊接方式[11]. 因此,探索和优化TRIP980高强钢电阻点焊的工艺参数,减少存在的焊后脆性等问题,对推动TRIP980高强钢在汽车结构当中的应用具有重要意义.对TRIP980高强钢电阻点焊参数进行了优化,在此基础上,进一步探讨了焊后回火脉冲对点焊接头组织与力学性能的影响,揭示TRIP980高强钢电阻点焊接头的断裂机理,为工业应用提供了理论与试验依据.1 试验方法试验材料为1.5 mm 厚的TRIP980高强钢(鞍钢生产),化学成分和力学性能分别如表1、表2所示. 试样尺寸为100 mm × 30 mm × 1.5 mm ,搭接方式如图1所示.表 1 钢板的化学成分(质量分数,%)Table 1 Chemical composition of steel plateC Si Mn Al P S Fe 0.310.921.950.760.0130.002余量表 2 钢板的力学性能Table 2 Mechanical properties of steel plate屈服强度R eL0.2/MPa抗拉强度R m /MPa断后伸长率A (%)7001 05420收稿日期:2018 − 09 − 21基金项目:“内蒙古自治区草原英才”项目资助(415-841829)第 40 卷 第 1 期2019 年 1 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .40(1):119 − 123, 136January 2019图 1 试样尺寸及搭接方式(mm)Fig. 1 Sample size and lap mode试验采用DN-50B 型工频电阻点焊机,额定功率50 kVA ,额定电压380 V . 电极头选用Cu-Cr 圆锥平顶型电极头,端面直径为8 mm . 焊前将试件用酒精、丙酮清洗并干燥. 采用单因素法则分别优化焊接电流、焊接时间、电极压力基本参数,进而将所得较优参数下的试件进行回火处理. 回火脉冲时间为13 cycle ,回火脉冲电流分别为4.3,5.3,6.3 kA ,设置为三组试样,对其进行观察与硬度测试.采用WDW-200液压万能材料试验机对焊后试样进行拉伸剪切试验,在拉伸时,由于搭接的钢板受力不在一条直线上,分别在试件两端垫上等厚度的钢板,以保证受力均匀. 采用光学显微镜对试样进行显微组织观察,腐蚀剂:4%的硝酸酒精,观察不同参数下对熔核区显微组织的影响. 利用显微组织观察时使用的试样,在电子硬度测试仪进行接头硬度测试,记录硬度值. 硬度测量沿焊点的长轴方向进行,测量间距为为0.5 mm ,一个点测三次取平均值,加载力为9.8 N ,加载时间10 s .2 结果与讨论2.1 未回火的金相组织及力学性能图2为点焊接头截面宏观形貌,熔核呈椭圆形. 从图中可以看出,点焊接头可分为三个区域,分别是熔核区、热影响区和母材区.0.5 mm母材热影响区熔核图 2 点焊接头截面宏观形貌Fig. 2 Spot welding joint macro pattern图3为不同焊接电流下熔核区的显微组织. 当焊接时间为25 cycle ,电极力为3 kN ,焊接电流从8.5 kA 增加到9.5 kA 时,熔核中心的马氏体晶粒呈现长大的趋势. 在焊接电流为8.5 kA 时,因为焊接时输入的热量较小,获得马氏体组织细密. 随着焊接电流的增加,焊接输入的热量也增加,马氏体晶粒逐渐变大. 焊接电流增加到11.0 kA ,焊接接头在高温停留较长的时间,使得马氏体组织异常粗大,导致接头性能降低.20 μm(c) 11 kA20 μm(b) 9.5 kA20 μm (a) 8.5 kA图 3 不同焊接电流下熔核区的显微组织Fig. 3 Microstructure of fusion zones at different welding current图4为不同焊接时间下熔核区的显微组织. 当焊接电流为9.5 kA ,电极力为3 kN ,在焊接时间为22 cycle 时,焊接热输入量较小,生成细小马氏体.在焊接时间为28 cycle 时,熔核中心的组织在高温停留较长的时间,增加了焊接时的输入热量,降低了熔核开始形核的温度梯度,在随后的快速冷却条件下,形成了粗大的马氏体组织.图5为不同电极压力下熔核区的显微组织. 焊120焊 接 学 报第 40 卷接电流为9.5 kA ,焊接时间为 25 cycle ,电极压力从2.5 kN 增加到3.0 kN 时,熔核中心的马氏体晶粒发生了明显的细化. 电极压力在2.5 kN 时,电极头表面与焊板表面的接触面积较小,使得接头处的电流密度大,组织变得粗大,接头性能不好. 当电极压力增加到3.0 kN 时,电极表面与焊板表面的接触面积增加,接触面积的增加使得焊点的热量散发较快,同时也缓解了接头电流密度集中的问题,使得输入热量减小. 由于熔核区受热面积增加,受热作用减小,晶粒长大的时间变短,所以,在冷却后的熔核区组织为细小的马氏体.图6为基于单因素法则下焊接电流、焊接时间、电极压力下的点焊接头拉剪载荷. 焊接电流在8.0 ~ 9.0 kA 范围内,接头的拉剪载荷随焊接电流的增加而提高,在9.0 ~ 10.0 kA 范围内,变化相对缓慢. 焊接电流在9.5 kA 时接头的拉剪载荷达到峰值,为16.1 kN . 当焊接电流继续增加,接头的拉剪载荷逐渐减小(图6a ). 图6b 中可以看出,焊接时间在10 ~ 19 cycle 的范围时,接头的拉剪载荷随焊接时间的增加而提高,在19 ~ 22 cycle 范围内,变20 μm(b) 28 cycle20 μm (a) 22 cycle图 4 不同焊接时间下熔核区的显微组织Fig. 4 Microstructure of fusion zones at different welding time20 μm(b) 3.0 kN20 μm (a) 2.5 kN图 5 不同电极压力下熔核区的显微组织Fig. 5 Microstructure of fusion zones under different electrode pressure7.51112131415168.59.5焊接电流 I /kA 10.511.5(a) 焊接电流的影响7.5101112131415161520焊接时间 t (cycle)2530(b) 焊接时间的影响1.82.02.215.516.016.517.017.518.02.42.62.83.2电极压力 F /kN 3.0 3.43.6(c) 电极压力的影响图 6 焊接参数对点焊接头拉伸力的影响Fig. 6 Effect of welding parameters on tensile force of spot welding joint第 1 期解瑞军,等:TRIP980高强钢电阻点焊接头的组织及力学性能121化相对缓慢. 焊接时间在22 cycle 时接头的拉剪载荷达到峰值,为15.9 kN . 随着焊接时间的继续增加,接头强度逐步减小. 图6c 为不同电极压力下接头的最大拉剪失效载荷,从图6c 得出,随着电极压力的增加,点焊接头拉剪载荷呈先增加后减小趋势,最大拉剪载荷增加的幅度较小. 电极压力在2.0 ~ 3.5 kN 区间内,接头最大拉剪失效载荷变化的数值最大为2.3 kN ,从而也证明了电极压力是影响接头质量的较小因素. 最终优化参数为9.5 kA ,22 cycle ,3 kN ,最大拉剪载荷为17.8 kN .2.2 回火脉冲对较优参数下熔核组织及硬度影响表3为不同回火电流的焊接参数. 在增加回火脉冲后,焊接过程中均无飞溅缺陷产生,且接头美观.图7为不同回火电流时熔核区的显微组织,回火处理使得熔核组织得到细化. 在回火处理前,熔核中心的马氏体处于不稳定状态,通过回火通电加热后,使得马氏体中的碳过饱和程度低,在回火通电的作用下,再结晶形成细小的马氏体. 在回火电流6.3 kA 、回火时间13 cycle 时,接头组织晶粒最为细小,如图7d 所示.表4为不同回火电流下熔核区的硬度. 由于电阻点焊热影响区在单位宽度范围内的组织形态、组织大小变化剧烈,反映在硬度试验中体现为热影响区硬度值起伏较大,从熔核中心向母材硬度逐渐降低. 而熔核中心区域硬度值波动较小,且易于定位,试验数据具有较好的可比对性,所以,在回火处理后只针对接头熔核中心区域进行了硬度测量. 从表中得出,在对照组d 中,接头熔核中心区域的硬度得到大幅度的降低,为574.0 HV . 在此回火参数下,接头熔核区的马氏体组织得到了细化,因而接头硬度得到降低,且拉伸力达到19.5 kN ,在脆硬倾向减小的同时,拉伸力较之明显提高.表 3 不同回火电流下的焊接参数Table 3 Welding parameters under different temperingcurrents试验组别焊接电流I /kA 焊接时间t (cycle)电极压力F /kN回火回火电流I t /kA 回火时间t t (cycle)原始组a 9.5253——对照组b 9.52534.313对照组c 9.52535.313对照组d9.52536.31320 μm(d) 对照组 d20 μm (c) 对照组 c图 7 不同回火电流时熔核区的显微组织Fig. 7 Microstructure of fusion zones in different tempering currents20 μm(b) 对照组 b20 μm (a) 原始组122焊 接 学 报第 40 卷表 4 不同回火电流下熔核区硬度Table 4 Hardness of weld zone at different tempering current试验组别硬度值H(HV)平均硬度H av(HV)原始组a610.5621.2621.3614.6618.0617.1对照组b583.4586586.7584.9590.1586.2对照组c586.2581.2586.0580.8589.7584.8对照组d585.4574.2563.2572.1575.0574.02.3 断口形貌文中在未采用回火工艺优化,接头断裂形式为界面断裂.图8为界面断裂断口形貌.从图中看出,界面断口表面并不平整,存在裂缝,有少量韧窝.焊接时,热输入不足,奥氏体晶粒粗大,应力集中的较为明显,使得裂纹容易扩展,呈准解离断裂.20 μm图 8 界面断裂断口形貌Fig. 8 Interface fracture morphology当在较优参数下施加回火脉冲(6.3 kA,13 cycle),其断裂方式发生改变,由界面断裂转变为纽扣断裂.图9为纽扣断裂断口形貌.从图中看出,断口处存在较多韧窝,韧性断裂的特征明显,且韧窝小而密,其韧性好.20 μm图 9 纽扣断裂断口形貌Fig. 9 Fracture morphology of button fracture 3 结 论(1) 未进行回火脉冲处理的TRIP980高强钢电阻点焊接头熔核区中有大量的马氏体组织,脆硬倾向大,接头的最大拉剪载荷为17.8 kN,硬度为617.1 HV.(2) 在较优焊接参数下进行回火处理,在回火电流6.3 kA、回火时间13 cycle时接头组织细化明显,接头硬度降低为574.0 HV,接头最大拉剪载荷提高到19.5 kN,点焊接头综合性能得到改善.(3) 当在较优参数下增加回火脉冲工艺,断裂形式由原先的界面断裂转变为纽扣断裂,塑韧性提高,脆硬倾向减小.参考文献:Li Y, Lou M, Lin Z. Light weighting of car body and its challenges to joining technologies[J]. Journal of Mechanical Engineering, 2012, 48(18): 44 − 54.[1]Zhang Y, Lai X, Zhu P, et al. Lightweight design of automobile component using high strength steel based on dent resistance[J].Materials & Design, 2006, 27(1): 64 − 68.[2]魏世同, 陆善平. 热处理工艺对TRIP980钢板点焊性能的影响[J]. 焊接学报, 2017, 38(8): 115 − 118.Wei Shitong, Lu Shanping. Effect of heat treatments on resistance spot weldability of TRIP 980 steel[J]. Transactions of the China Welding Institution, 2017, 38(8): 115 − 118.[3]杨洪刚, 张延松, 来新民, 等. 热镀锌双相钢点焊结构的临界试样厚度[J]. 焊接学报, 2008, 29(1): 93 − 96.Yang Honggang, Zhang Yansong, Lai Xinnin, et al. Critical speci-men thickness of hot galvanized dual-phase steel spot welding[J].Transactions of the China Welding Institution, 2008, 29(1): 93 − 96.[4]Yunbo X U, Hou X, Wang Y, et al. Effects of rapid heating con-tinuous annealing on microstructure and mechanical properties of ultra high-strength TRIP-aided steel[J]. Acta Metallurgica Sinica, 2012, 48(2): 176 − 182.[5]Wang C, Ding H, Zhang J, et al. Effect of partial replacement of Si with Al on the microstructures and mechanical properties of 1000 MPa TRIP steels[J]. Journal of Materials Engineering & Perform-ance, 2014, 23(11): 3896 − 3906.[6]Sadasue T, Igi S, Taniguchi K, et al. Fracture behaviour and nu-merical study of resistance spot welded joints in high-strength steel sheet[J]. Welding International, 2016, 30(8): 602 − 613.[7]Wei S T, Liu R D, Lü D, et al. Study on fibre laser spot welding of TRIP980 steel[J]. Materials Science & Technology, 2015, 31(11): 1271 − 1281.[8][下转第136页]第 1 期解瑞军,等:TRIP980高强钢电阻点焊接头的组织及力学性能123徐连勇, 亢朝阳, 路永新, 等. 碳钢焊接接头腐蚀行为分析[J]. 焊接学报, 2018, 39(1): 97 − 101.Xu Lianyong, Kang Zhaoyang, Lu Yongxin, et al . Corrosion be-havior analysis of welded joints of carbon steel[J]. Transactions of the China Welding Institution, 2018, 39(1): 97 − 101.[4]刘立甫, 武会宾, 王立东, 等. Q125级1%Cr 套管钢焊接接头CO 2腐蚀行为[J]. 材料热处理学报, 2014, 35(2): 57 − 62.Liu Lifu, Wu Huibin, Wang Lidong, et al . CO 2 corrosion behavi-or of weld joint of Q125 grade tube steel containing 1% Cr[J].Transactions of Materials and Heat Treatment, 2014, 35(2): 57 − 62.[5]张 雷, 胡丽华, 路民旭, 等. 抗CO 2腐蚀低Cr 管线钢组织和性能研究[J]. 材料工程, 2009(5): 6 − 10.Zhang Lei, Hu Lihua, Lu Minxu, et al . Microstructure and proper-ties of CO 2 corrosion resistant low Cr pipeline steels[J]. Journal of Materials Engineering, 2009(5): 6 − 10.[6]武会宾, 刘立甫, 王立东, 等. Q125级套管钢高频电阻焊接头耐CO 2/H 2S 腐蚀行为[J]. 焊接学报, 2013, 34(10): 17 − 21.Wu Huibin, Liu Lifu, Wang Lidong, et al . Corrosion behavior of high frequency resistance welding joint of Q125 grade tube steel under CO 2/H 2S environment[J]. Transactions of the China Weld-ing Institution, 2013, 34(10): 17 − 21.[7]黄安国, 李志远, 张国栋, 等. 低合金钢焊缝金属的腐蚀行为[J].焊接学报, 2005, 26(11): 30 − 34.Huang Anguo, Li Zhiyuan, Zhang Guodong, et al . Corrosion be-havior of weld metal of low-alloy steel[J]. Transactions of the China Welding Institution, 2005, 26(11): 30 − 34.[8]喻巧红, 刘 超, 庞晓露, 等. Q235焊接接头的缝隙腐蚀行为[J].金属学报, 2014, 50(11): 1319 − 1326.[9]Yu Qiaohong, Liu Chao, Pang Xiaolu, et al . Crevice corrosion be-havior of Q235 weld joint[J]. Acta Metallurgica Sinica, 2014,50(11): 1319 − 1326.Gharavi F, Matori KA, Yunus R, et al . Corrosion behavior ofAl6061 alloy weldment produced by friction stir welding process[J]. Journal of Materials Research & Technology, 2015,4(3): 314 − 322.[10]张 华, 崔 冰, 林三宝, 等. 7050铝合金搅拌摩擦焊接头腐蚀行为分析[J]. 焊接学报, 2018, 39(7): 71 − 74.Zhang Hua, Cui Bing, Lin Sanbao, et al . Corrosion behavior of friction stir welded joints of 7050 aluminum alloy[J]. Transac-tions of the China Welding Institution, 2018, 39(7): 71 − 74.[11]Razak N A A, Ng S S. Investigation of effects of MIG welding oncorrosion behaviour of AISI 1010 carbon steel[J]. Applied Spec-troscopy, 2014, 7(1): 1168 − 1178.[12]武会宾, 刘跃庭, 王立东, 等. Cr 含量对X120级管线钢组织及耐酸性腐蚀性能的影响[J]. 材料工程, 2013(9): 32 − 37.Wu Huibin, Liu Yueting, Wang Lidong, et al . Influence of Cr content on microstructures and acid corrosion of X120 grade pipeline steel[J]. Journal of Materials Engineering, 2013(9): 32 − 37.[13]曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 1985.[14]第一作者简介:刘 方,男,1992年出生,硕士研究生. 主要从事新材料焊接工艺研究. Email: 17013080020@hqu .edu .cn通信作者简介:周广涛,男,博士,副教授. Email: zhouguangtao @hqu .edu .cn[上接第123页]Mazzaferro C C P, Rosendo T S, Tier M A D, et al . Microstruc-tural and mechanical observations of galvanized TRIP steel afterfriction stir spot welding[J]. Advanced Manufacturing Processes,2015, 30(9): 1090 − 1103.[9]岑耀东, 陈芙蓉. 电阻缝焊数值模拟研究进展[J]. 焊接学报,2016, 37(2): 123 − 128.Cen Yaodong, Chen Furong. Recent progress in numerical simu-lation of resistance seam welding[J]. Transactions of the China Welding Institution, 2016, 37(2): 123 − 128.[10]Jung G S, Lee K Y, Lee J B, et al . Spot weldability of TRIP as-sisted steels with high carbon and aluminium contents[J]. Science & Technology of Welding & Joining, 2012, 17(2): 92 − 98.[11]第一作者简介:解瑞军,男,1969年出生,博士,副教授. 主要从事材料焊接及其接头表面纳米化方面的科研和教学工作. 发表论文10余篇. Email: xrj7075@通信作者简介:陈芙蓉,女,博士研究生导师,教授,Email:cfr7075@imut .edu .cn136焊 接 学 报第 40 卷and Joining, Harbin Institute of Technology, Harbin 150001, China). pp 104-108Abstract: In order to tackle the problems of porosity and resultant depression of mechanical properties induced by the escape of nitrogen gas during welding process of the high nitrogen stainless steel, two kinds of austenitic steel welding wire with nitrogen content of 0.35% and 0.85% were designed and prepared based on the results calculated by Thermo-Calc software. The effects of nitrogen content and welding processes on porosity, microstructure and mechanical properties of high nitrogen austenite steel weld were investigated. The results showed that the porosity and mechanical properties of high nitrogen austenitic stainless steel weld were strongly dependent on the welding current and the nitrogen content of welding wire. When the nitrogen content of wire was 0.35%, tensile strength and elongation increased as welding current increasing, and no porosity could be observed in the weld. When the nitrogen content of wire was 0.85%, the changes in tensile strength and elongation were negligible, and there were more porosities in the weld, the number of porosity in the weld was diminished sharply after the welding current increased to a critical value.Key words: high nitrogen austenitic stainless steel;porosity;microstructure;mechanical propertyFinite element analysis on wear of stirring tool considering temperature effect CHEN Zhuofan1, WANG Qingxia1,WANG Ming1, ZHAO Huihui2,3, YIN Yuhuan2,3 (1. School of Mechanical Engineering, Donghua University, Shanghai 201620, China;2. Shanghai Aerospace Equipment Manufacture Co., LTD., Shanghai 200245, China;3. Shanghai Aerospace Technology and Equipment Engineering Technology Research Center, Shanghai 200245, China). pp 109-112Abstract:According to temperature-depending characteristics of thermo-physical parameters of the welded material during friction stir welding (FSW) process, the modified heat source model of 6061 aluminum alloy sheet was established based on the work done by Coulomb friction, a modified Archard wear model of H13 die steel tool employed in the welding of 6061 aluminum alloy was proposed considering temperature effect. The above two models were embedded into the finite element model. The wear behavior and morphology of H13 die steel tool during plunging into the welded joint and traversing along the welded joint was simulated and analyzed with and without considering the temperature effect. The results showed that the wear behavior and morphology of H13 die steel tool was nearly consistent under the two kinds of conditions. The interaction between stirring tool and base material was intensified under temperature-depending effect, and the wear coefficient of the stirring tool in the welding process was more sensitive to the temperature effect than the change of the material hardness. Thus, it was concluded that the wear model of stirring tool considering the temperature effect had higher accuracy of stirring tool wear prediction.Key words: friction stir welding;tools wear;temperat-ure effect;finite element modelEffect of rapid cooling on mechanical properties of welded joint in laser welding of DP1000 dual phase steel WANG Jinfeng1,2, YANG Lijun2, SUN Mingsheng2, LI Cong1, LI Bing1 (1. School of Materials Science and Engineering, Hubei University of Automotive Technology, Shiyan 442002, China;2. School of Materials Science and Engineering, Tianjin University, Tianjin 300072, China). pp 113-118Abstract: The softening phenomenon in heat affected zone existed in the laser welding processing of DP1000 dual phase high strength steel, which affected the formability and performance of welded structure seriously. In order to improve the formability and performance of welded joint, the way of rapid cooling was used to improve the softening in the heat affected zone of DP1000 dual phase steel laser welding. The microstructure and mechanical properties of welded joint of 1.5 mm thickness DP1000 steel plate with rapid cooling and air cooling were analyzed contrastively through the equipment of tensile tester, micro-hardness tester, scanning electron microscopy and optical microscopy. The results showed that softening zones in heat affected zone of welded joint was narrower under the condition of rapid cooling than under no rapid cooling during laser welding DP1000 dual phase steel. The softening phenomenon improved. The tensile strength and elongation were increased.Key words: DP1000 dual phase steel;laser welding;rapid cooling;mechanical propertyStudy on microstructure and mechanical properties of spot welded joints of TRIP980 high strength steel XIE Ruijun, LI Congzeng, ZHENG Gang, CHEN Furong (School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010051, China). pp 119-123,136Abstract: TRIP980 high strength steel was welded by resistance spot welding. By optimizing the parameters and process of resistance spot welding, the variation of microstructure and mechanical properties of weld nugget was studied. The results showed that the microstructure of nugget was gross martensite structure, the hardness of the joint was 617.1 HV and the maximum tensile force was 17.8 kN when optimized welding parameters were 9.5 kA, 22 cycle, 3 kN. Temper process was performed on the basis of this. When the tempering current and time were 6.3 kA and 13 cycles, respectively, the grain size of the joint microstructure was the smallest, the joint hardness reduced to 574 .0 HV, and the joint tensile force was increased to 19.5 kN, increased by 9.6%. The fracture form was transformed from the original interface fracture to the button fracture.Key words: TRIP980 high strength steel;resistance spot welding;microstructureDiscussion of HAZ crack initiation behaviour of mismatched welded joints LING Kun, HUANG Xiaomei (College of Materials Science and Engineering, Hefei University of Technology, Hefei 230007, China). pp 124-130 Abstract: For structural integrity assessment of welded joints is difficult to assess, the failure assessment diagramVI TRANSACTIONS OF THE CHINA WELDING INSTITUTION2019, Vol. 40, No. 1。

(完整版)点焊焊接参数及其相互关系

点焊焊接参数及其相互关系1。

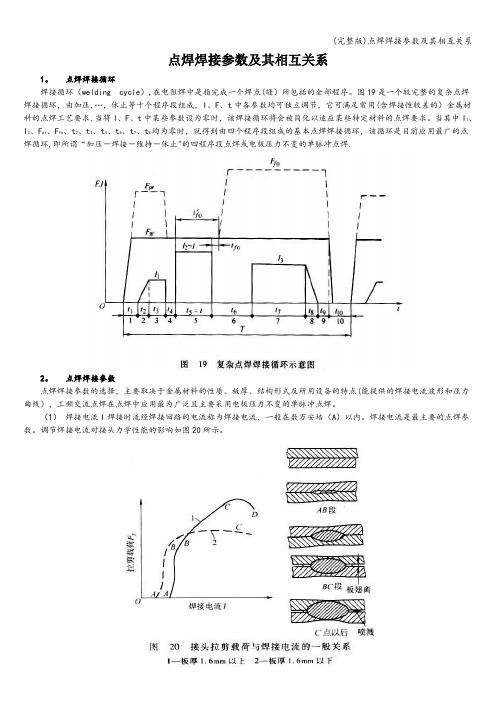

点焊焊接循环焊接循环(welding cycle),在电阻焊中是指完成一个焊点(缝)所包括的全部程序。

图19是一个较完整的复杂点焊焊接循环,由加压,…,休止等十个程序段组成,I、F、t中各参数均可独立调节,它可满足常用(含焊接性较差的)金属材料的点焊工艺要求.当将I、F、t中某些参数设为零时,该焊接循环将会被简化以适应某些特定材料的点焊要求。

当其中I1、I3、F pr、F fo、t2、t3、t4、t6、t7、t8均为零时,就得到由四个程序段组成的基本点焊焊接循环,该循环是目前应用最广的点焊循环,即所谓“加压-焊接-维持-休止"的四程序段点焊或电极压力不变的单脉冲点焊.2。

点焊焊接参数点焊焊接参数的选择,主要取决于金属材料的性质、板厚、结构形式及所用设备的特点(能提供的焊接电流波形和压力曲线),工频交流点焊在点焊中应用最为广泛且主要采用电极压力不变的单脉冲点焊。

(1)焊接电流I焊接时流经焊接回路的电流称为焊接电流,一般在数万安培(A)以内。

焊接电流是最主要的点焊参数。

调节焊接电流对接头力学性能的影响如图20所示。

AB段曲线呈陡峭段.由于焊接电流小使热源强度不足而不能形成熔核或熔核尺寸甚小,因此焊点拉剪载荷较低且很不稳定.BC段曲线平稳上升。

随着焊接电流的增加,内部热源发热量急剧增大(Q∝I2),熔核尺寸稳定增大,因而焊点拉剪载荷不断提高;临近C点区域,由于板间翘离限制了熔核直径的扩大和温度场进入准稳态,因而焊点拉剪载荷变化不大。

CD段由于电流过大使加热过于强烈,引起金属过热、喷溅、压痕过深等缺陷,接头性能反而降低。

图20还表明,焊件越厚BC段越陡峭,即焊接电流的变化对焊点拉剪载荷的影响越敏感.(2)焊接时间t 自焊接电流接通到停止的持续时间,称焊接通电时间,简称焊接时间。

点焊时t一般在数十周波(1周波=0。

02s)以内。

焊接时间对接头力学性能的影响与焊接电流相似(图21).但应注意二点:1) C点以后曲线并不立即下降,这是因为尽管熔核尺寸已达饱和,但塑性环还可有一定扩大,再加之热源加热速率较和缓,因而一般不会产生喷溅。

点焊作业指导书参数表修订(加入M5、6点焊螺母参数)4.13

表1 平板点焊机不同板厚零件的点焊参数

若生产中遇到没有表中显示正好的板厚零件时,可以根据总厚参数按表选用通电时间I和溶接电流参数范围,最后根据试件点焊结果确定具体点焊参数

表2 DN25点焊机点焊参数表

2. 若生产中遇到没有表中显示正好的板厚零件时,可以根据总厚参数按表选用通电时间I和溶接电流参数范围,最后根据试件点焊结果确定具体点焊参数。

表7 不同板厚的丝网点焊工艺参数表

表3 DN40点焊机点焊参数表

若生产中遇到没有表中显示正好的板厚零件时,可以根据总厚参数按表选用通电时间I和溶接电流参数范围,最后根据试件点焊结果确定具体点焊参数。

表4 DN40点焊机点焊方钢的参数表

表5 点焊螺母所需工艺底孔及点焊参数表

表7 不同板厚的丝网点焊工艺参数表。

固定点焊机螺母点焊焊接参数的设计及优化对策

固定点焊机螺母点焊焊接参数的设计及优化对策摘要:随着我国汽车制造技术的不断优化,当前点焊技术已经成为汽车生产制造中不可缺少的一个重要组成部分。

点焊技术是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法。

在点焊过程中使用的参数设计方式直接影响到整个焊机的质量,同时对于汽车后续的运行和使用具有较大的影响。

然而,焊接工艺参数的变化受多种因素的影响,存在着许多不确定性。

基于此,本研究将从点焊技术为出发点,分析如何有效的通过控制焊接电流、焊接时间两个方面的参数设计和优化提升焊接的整体质量,针对其优化策略从扭矩力和螺母通过率来实现。

通过分析固定点焊机螺母点焊焊接参数的设计及优化对策的形式,为我国汽车设计生产工作的开展提供一定的指导。

关键词:固定点焊;机螺母点焊;焊接参数;设计;优化对策引言:点焊是指先加压使工件紧密接触,随后接通电流,在电阻热的作用下工件接触处熔化,冷却后形成焊点的一种焊接方式。

当前,点焊技术主要应用于薄板冲压件搭接,如汽车驾驶室、车厢、收割机鱼鳞筛片、筛网和空间构架及交叉钢筋等方面。

点焊技术在实际运用过程中具有焊接面变形小、焊接效率高、便于操作、自动化程度高等优势,对于提升设备的整体质量具有较好的作用[1]。

但是针对不同的设备使用的点焊技术存在一定的差异,针对焊接参数以及对应的焊接方式的选择具有较高的标准。

因此,需要对其点焊焊接参数的设计及优化对策进行分析,在此基础上选择对应的点焊方式,从而不断提升焊接的质量。

1螺母点焊的原理及特点螺母点焊机也叫螺母凸焊机,大多数情况下,我们焊接的都是凸焊螺母。

凸焊螺母就是我们常说的焊接螺母,在螺母的一面是有几个凸脚的,当螺母点焊机的焊接电流通过时,电流集中在这几个凸脚上面,产生焊核,进而形成牢固的焊点。

焊接螺母有很多种,根据需要是可以定制不同种类的,也可以自行设计。

当前,市场上比较常见的包括四角焊接螺母、六角焊接螺母、带法兰凸焊螺母,当然还有焊接螺栓、螺钉等,其螺母的使用原理大致相同。

第二章 点焊

3.3 焊接参数间相互关系及选择

点焊时,各焊接参数的影响是相互制约的。当电

② 焊接时间对接头塑性指标影响较大,尤其对承受动载 或有脆性倾向的材料(可淬硬钢、铝合金等),较长的焊接 时间将产生较大的不良影响。

3. 电极压力Fw

点焊时通过电极施加在焊件上 的压力一般要致千牛(N)。

图16表明,电极压力过大或过小都 会使焊点承载能力降低和分散性变 大,尤其对拉伸裁荷影响更甚。

电阻焊中,完成一个焊点(缝)所包括的全部程序。

1. 焊接循环示意图

图13 复杂点焊焊接循环示意图

1-加压程序 2-热量递增程序 3-加热1程序 4-冷却1程序 5-加热2程序 6-冷却2程序

7-加热3程序 8-热量递减程序 9-维持程序 10-休止程序)

Fpt— 预压压力 Ffo—锻压力 tfo—施加锻压力时刻(从断电时刻算起)

缺点:

1. 易造成焊点压痕深,接头变形大,表面质量差 2. 电极磨损快,生产效率低,能量损耗较大

硬规范

硬规范的特点与软规范基本相反。

1. 硬规范适用于铝合金、奥氏体不锈钢、低碳钢及不等厚度板材的焊 接。

2. 软规范较适用于低合金钢、可淬硬钢、耐热合金、钛合金等。

调节I、t使之配合成不同的硬、软规范时,必须相应改 变电极压力Fw,以适应不同加热速度及不同塑性变形能 力的要求。

一般认为,在增大电极压力的同时,适 当加大焊接电流或焊接时间,以维持焊 接区加热程度不变。

国际焊接工程师

作废的文件,则应予适当的标识。 质量记录的控制 • 质量管理体系所需的记录应予受控,应保持这种质量记录,

DIN 18800—德国钢结构设计制造的系列标准

主要由下列标准组成: • DIN 18800-1:设计和结构 • DIN 18800-2:棒和棒杆系统的弯曲 • DIN 18800-3:板的翅曲 • DIN 18800-4:壳体的翅曲 • DIN 18800-5:钢筋混凝土的测量——评价和解释 • DIN 18800-7:生产实施和焊接企业资格认证

焊接生产复习

主课程部分

• 焊接结构的质量保证Ⅰ ~Ⅲ • 生产制造中的质量控制Ⅰ ~ Ⅱ • ISO15609/ISO15614的练习 • ISI9606/EN287的练习 • 焊接内应力及变形Ⅰ ~ Ⅲ • 焊接车间设备 • 保健与安全 • 焊接生产测量与控制Ⅰ ~ Ⅱ • 无损检测及焊接缺陷的评定Ⅰ ~Ⅷ • 经济性Ⅰ ~ Ⅲ • 焊接修复

• 质量计划:针对某项产品项目或合同,规定专门的质量措施、 资源和活动顺序的文件。

质量计划是为达质量目标所进行的筹划安排,质量计划总是针 对一定的目标,如合同、项目或产品的特定要求。 所针对的目 标的性质和范围不同,质量计划在形式和内容上也有很大的分 别,如常见的检验计划以及比较复杂的某工程的项目质量计划, 产品开发研制计划等。

和准确性。

• 焊接参数的控制和/或记录包括预热和层间温度的目的是: —对编制焊接工艺提供了有关参数范围的数据,这些参数是可

2024版FANUC机器人点焊工艺修磨说明两步法

12

03 第二步:修磨处 理

2024/1/30

13

修磨设备介绍

修磨机

采用高精度、高效率的修 磨机,具备自动送料、自 动定位、自动修磨等功能。

2024/1/30

砂轮

选用适合点焊材料的高品 质砂轮,保证修磨效果和 效率。

夹具

设计专用夹具,确保工件 在修磨过程中的稳定性和 精度。

14

修磨参数设置

修磨深度

选择具有稳定输出、良好绝缘和易于 操作的点焊机。

2024/1/30

8

点焊参数设置

根据工件材料和厚度设置合适的 焊接电流、电压和焊接时间,确

保焊接质量。

在设置参数时,要考虑工件的导 热性、电极形状和尺寸等因素。

根据实际情况进行参数调整,以 达到最佳焊接效果。

2024/1/30

9

点焊操作流程

1. 准备工件,确保其 表面清洁、干燥、无 油污和氧化物等杂质。

2024/1/30

降低生产成本

通过减少焊接缺陷和返工, 降低生产成本和废品率。

提升产品质量

优化焊接参数和工艺过程, 提高产品的一致性和稳定 性,从而提升产品质量。

4

工艺简介

2024/1/30

点焊工艺

点焊是一种电阻焊接方法,通过在 两个金属件之间施加压力并通电, 使接触点熔化并形成焊接接头。

FANUC机器人

随着人工智能和机器学习技术的 不断发展,机器人点焊工艺的智 能化水平将不断提高,实现更加 精准、高效、自动化的焊接过程。

29

THANKS

感谢观看

2024/1/30

30

根据点焊工艺要求,设定合适的 修磨深度,以保证修磨后工件的

表面质量和精度。

钣金件点焊参数标准

钣金件点焊参数标准核准:审核:会签:制定:付强红发布日期:2011/07/06海宁红狮宝盛科技有限公司发布1.目的:规范点焊过程参数不确定性及标准的不明确性,同时规范和明确焊接的使用,判定及检测方法, 保证公司产品的焊接质量,并加以规定,以便检查工作的顺利进行和实施2.范围:适用部门:技术、生产部焊接及公司其它涉及焊接的车间; 公司所生产的所有需点焊产品,但是有特殊要求的产品除外适用客户: 公司所生产的所有需点焊产品,如BE,WINCOR 及其他客户,但是有特殊要求的产品除外.3.引用标准:PS-01-01_03 Welding焊接标准2.国内点焊标准3.国内点焊接检测方法4.点焊参数规格及标准电阻点焊(resistance spot welding),简称点焊。

是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。

点焊是一种高速、经济的重要连接方法,适用于制造可以采用搭接、接头不要求气密、厚度小于3mm的冲压、轧制的薄板构件。

当然,它也可焊接厚度达6mm或更厚的金属构件,但这时其综合技术经济指标将不如某些熔焊方法。

如下为焊接参数规格及标准参考表:1.点焊通常采用搭接接头或折边接头(图1).接头可以由两个或两个以上等厚度或不等厚度、相同材料或不相同材料的零件组成,焊点数量可为单点或多点.在电极可达性良好的条件下,接头主要尺寸设计可参见表1、表2和表3。

图12.焊前工件表面清理点焊、凸焊和缝焊前,均需对焊件表面进行清理,以除掉表面脏物与氧化膜,获得小而均匀一致的接触电阻,这是避免电极粘结、喷溅、保证点焊质量和高生产率的主要前提.对于重要焊接结构和铝合金焊件等,尚需每批抽测施加一定电极压力下的两电极间总电阻R,以评定清理效果,一般情况下可由清理工艺保证。

清理方法可有二类:机械法清理,主要有喷砂、刷光、抛光及磨光等;化学清理用溶液参见表5,也可查阅相关熔焊资料。

3、常用金属材料的点焊判断金属材料点焊焊接性的主要标志:①材料的导电性和导热性,即电阻率小而热导率大的金属材料,其焊接性较差;②材料的高温塑性及塑性温度范围,即高温屈服强度大的材料(如耐热合金)、塑性温度区间较窄的材料(如铝合金),其焊接性较差;③材料对热循环的敏感性,即易生成与热循环作用有关缺陷(裂纹、淬硬组织等)的材料(如65Mn),其焊接性较差;④熔点高、线膨胀系数大、硬度高等金属材料,其焊接性一般也较差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点焊简介是焊件在接头处接触面的个别点上被焊接起来。

点焊要求金属要有较好的塑性。

如图1所示,为最简单的应用点焊的例子。

图1最简单点焊焊接时,先把焊件表面清理干净,再把被焊的板料搭接装配好,压在两柱状铜电极之间,施加P力压紧,如图2所示。

当通过足够大的电流时,在板的接触处产生大量的电阻热,将中心最热区域的金属很快加热至高塑性或熔化状态,形成一个透镜形的液态熔池。

继续保持压力P,断开电流,金属冷却后,形成了一个焊点。

如图3所示,是一台点焊机的示意图。

图2点焊过程图3点焊机点焊由于焊点间有一定的间距,所以只用于没有密封性要求的薄板搭接结构和金属网、交叉钢筋结构件等的焊接。

如果把柱状电极换成圆盘状电极,电极紧压焊件并转动,焊件在圆盘状电极只间连续送进,再配合脉冲式通电。

就能形成一个连续并重叠的焊点,形成焊缝,这就是缝焊。

它主要用于有密封要求或接头强度要求较高的薄板搭接结构件的焊接,如油箱、水箱等。

[编辑本段]点焊方法点焊通常分为双面点焊和单面点焊两大类。

双面点焊时,电极由工件的两侧向焊接处馈电。

典型的双面点焊方式是最常用的方式,这时工件的两侧均有电极压痕。

大焊接面积的导电板做下电极,这样可以消除或减轻下面工件的压痕。

常用于装饰性面板的点焊。

同时焊接两个或多个点焊的双面点焊,使用一个变压器而将各电极并联,这时,所有电流通路的阻抗必须基本相等,而且每一焊接部位的表面状态、材料厚度、电极压力都需相同,才能保证通过各个焊点的电流基本一致采用多个变压器的双面多点点焊,这样可以避免c的不足。

单面点焊时,电极由工件的同一侧向焊接处馈电,典型的单面点焊方式,单面单点点焊,不形成焊点的电极采用大直径和大接触面以减小电流密度。

无分流的单面双点点焊,此时焊接电流全部流经焊接区。

有分流的单面双点点焊,流经上面工件的电流不经过焊接区,形成风流。

为了给焊接电流提供低电阻的通路,在工件下面垫有铜垫板。

当两焊点的间距l很大时,例如在进行骨架构件和复板的焊接时,为了避免不适当的加热引起复板翘曲和减小两电极间电阻,采用了特殊的铜桥A,与电极同时压紧在工件上。

在大量生产中,单面多点点焊获得广泛应用。

这时可采用由一个变压器供电,各对电极轮流压住工件的型式,也可采用各对电极均由单独的变压器供电,全部电极同时压住工件的型式.后一型式具有较多优点,应用也较广泛。

其优点有:各变压器可以安置得离所联电极最近,因而。

其功率及尺寸能显著减小;各个焊点的工艺参数可以单独调节;全部焊点可以同时焊接、生产率高;全部电极同时压住工件,可减少变形;多台变压器同时通电,能保证三相负荷平衡。

[编辑本段]点焊电极点焊电极是保证点焊质量的重要零件,它的主要功能有:(1)向工件传导电流;(2)向工件传递压力;(3)迅速导散焊接区的热量。

基于电极的上述功能,就要求制造电极的材料应具有足够高的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

电极材料按我国航空航天工业部航空工业标准HB5420-89的规定,分为4类,但常用的是前三类。

1类高电导率、中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类具有较高的电导率、硬度高于1类合金。

这类合金可通??236??过冷作变形与热处理相结合的方法达到其性能要求。

与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是最通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。

2类合金还适用于制造轴、夹钳、台板、电极夹头、机猜等电阻焊机中各种导电构件。

:、3类电导率低于1类和2类,硬度高于2类的合金。

这类合淦可通过热处理或冷作变形与热处理相结合的方法达到其性能要黔。

这类合金具有更高的力学性能和耐磨性能好,软化温度高,但吨导率较低。

因此适用于点焊电阻率和高温高强度的材料,如不爵严、“温““”’这类“金“适于“造各”受“的”电“点焊电极由四部分组成:端部、主体、尾部和冷却水孔。

标准电乏(即直电极)有五种形式。

.电极的端面直接与高温的工件表面接触,在焊接生产中反复元受高温和高压,因此,粘附、合金化和变形是电极设计中应着重隐的问题。

点焊电极结构:点焊电极由4部分组成:端部、主体、尾部、冷却水孔。

[编辑本段]点焊工艺参数选择通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取,首先确定电极的端面形状和尺寸。

其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样,经检查熔核直径符合要求后,再在适当的范围内调节电极压力,焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

最常用的检验试样的方法是撕开法,优质焊点的标志是:在撕开试样的一片上有圆孔,另一片上有圆凸台。

厚板或淬火材料有时不能撕出圆孔和凸台,但可通过剪切的断口判断熔核的直径。

必要时,还需进行低倍测量、拉抻试验和X光检验,以判定熔透率、抗剪强度和有无缩孔、裂纹等。

以试样选择工艺参数时,要充分考虑试样和工件在分流、铁磁性物质影响,以及装配间隙方面的差异,并适当加以调整。

[编辑本段]不等厚度和不同材料的点焊当进行不等厚度或不同材料点焊时,熔核将不对称于其交界面,而是向厚板或导电、导热性差的一边偏移,偏移的结果将使薄件或导电、导热性好的工件焊透率减小,焊点强度降低。

熔核偏移是由两工件产热和散热条件不相同引起的。

厚度不等时,厚件一边电阻大、交界面离电极远,故产热多而散热少,致使熔核偏向厚件;材料不同时,导电、导热性差的材料产热易而散热难,故熔核也偏向这种材料调整熔核偏移的原则是:增加薄板或导电、导热性好的工件的产热而减少其散热。

常用的方法有:(1)采用强条件使工件间接触电阻产热的影响增大,电极散热的影响降低。

电容储能焊机采用大电流和短的通电时间就能焊接厚度比很大的工件就是明显的例证。

(2)采用不同接触表面直径的电极在薄件或导电、导热性好的工件一侧采用较小直径,以增加这一侧的电流密度、并减少电极散热的影响。

(3)采用不同的电极材料薄板或导电、导热性好的工件一侧采用导热性较差的铜合金,以减少这一侧的热损失。

(4)采用工艺垫片在薄件或导电、导热性好的工件一侧垫一块由导热性较差的金属制成的垫片(厚度为0.2-0.3mm),以减少这一侧的散热。

点焊接头的设计点焊通常采用搭接接头和折边接头接头可以由两个或两个以上等厚度或不等厚度的工件组成。

在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达工件的焊接部位。

同时还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度诸因素。

边距的最小值取决于被焊金属的种类,厚度和焊接条件。

对于屈服强度高的金属、薄件或采用强条件时可取较小值。

点距即相邻两点的中心距,其最小值与被焊金属的厚度、导电率,表面清洁度,以及熔核的直径有关。

规定点距最小值主要是考虑分流影响,采用强条件和大的电极压力时,点距可以适当减小。

采用热膨胀监控或能够顺序改变各点电流的控制器时,以及能有效地补偿分流影响的其他装置时,点距可以不受限制。

装配间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。

间隙的不均匀性又将使焊接压力波动,从而引起各焊点强度的显著差异,过大的间隙还会引起严重飞溅,许用的间隙值取决于工件刚度和厚度,刚度、厚度越大,许用间隙越小,通常为0.1-2mm。

单个焊点的抗剪强度取决于两板交界上熔核的面积,为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求,焊透率的表达式为:η=h/δ-c×100%。

两板上的焊透率只允许介于20-80%之间。

镁合金的最大焊透率只允许至60%。

而钛合金则允许至90%。

焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%,压痕深度不应超过板件厚度的15%,如果两工件厚度比大于2:1,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20-25%。

点焊接头受垂直面板方向的拉伸载荷时的强度,为正拉强度。

由于在熔核周围两板间形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头一般不这样加载。

通常以正拉强度和抗剪强度之比作为判断接头延性的指标,此比值越大,则接头的延性越好。

多个焊点形成的接头强度还取决于点距和焊点分布。

点距小时接头会因为分流而影响其强度,大的点距又会限制可安排的焊点数量。

因此,必须兼顾点距和焊点数量,才能获得最大的接头强度,多列焊点最好交错排列而不要作矩形排列。

[编辑本段]常用金属的点焊一、电阻焊前的工件清理无论是点焊、缝焊或凸焊,在焊前必须进行工件表面清理,以保证接头质量稳定。

清理方法分机械清理和化学清理两种。

常用的机械清理方法有喷砂、喷丸、抛光以及用纱布或钢丝刷等。

不同的金属和合金,需采用不同的清理方法。

简介如下:铝及其合金对表面清理的要求十分严格,由于铝对氧的化学亲合力极强,刚清理过的表面上会很快被氧化,形成氧化铝薄膜。

因此清理后的表面在焊前允许保持的时间是严格限制的。

铝合金的氧化膜主要用以化学方法去除,在碱溶液中去油和冲洗后,将工件放进正磷酸溶液中腐蚀。

为了减慢新膜的成长速度和填充新膜孔隙,在腐蚀的同时进行纯化处理。

最常用的纯化剂是重铬酸钾和重铬酸钠。

纯化处理后便不会在除氧化膜的同时,造成工件表面的过分腐蚀。

腐蚀后进行冲洗,然后在硝酸溶液中进行亮化处理,以后再次进行冲洗。

冲洗后在温度达75℃的干燥室中干燥,活用热空气吹干。

这样清理后的工件,可以在焊前保持72h。

铝合金也可用机械方法清理。

如用0-00号纱布,或用电动或风动的钢丝刷等。

但为防止损伤工件表面、钢丝直径不得超过0.2mm,钢丝长度不得短于40mm,刷子压紧于工件的力不得超过15-20N,而且清理后须在不晚于2-3h内进行焊接。

为了确保焊接质量的稳定性,目前国内各工厂多在化学清理后,在焊前再用钢丝刷清理工件搭接的内表面。

铝合金清理后必须测量放有两铝合金工件的两电极间总阻值R。

方法是使用类似于点焊机的专用装置,上面的一个电极对电极夹绝缘,在电极间压紧两个试件,这样测出的R值可以最客观地反映出表面清理的质量。

对于LY12、LC4、LF6铝合金R不得超过120微欧姆,刚清理后的R一般为40-50微欧,对于导电性更好的LF21、LF2铝合金以及烧结铝类的材料,R不得超过28-40微欧。

镁合金一般使用化学清理,经腐蚀后再在铬酐溶液中纯化。

这样处理后会在表面形成薄而致密的氧化膜,它具有稳定的电气性能,可以保持10昼夜或更长时间,性能仍几乎不变。