秦山核电二期600MW蒸汽发生器关键焊接技术

60万kW核电蒸汽发生器的管子与管板焊接

・ #* ・

均未发现晶间腐蚀倾向 倾向试验方法》 中 + 法试验, (试样经 $*, - . "* / 敏化处理) 。 ! 结 论

(")试验选用的 0123140 $5, 焊丝和 $5,6 型管经焊 接后无热裂纹现象, 试样解剖结果 (金相) 也证明无热 裂纹现象。 (&)坡口采用管子微凹进管孔 , ) * 77 8 , ) 9 77 的

形成熔合良好的焊道, 不得不靠调节 " 角度和电极与 管壁的距离 # , 以达到热量均匀的目的。经试验 " 3 " !5 0 & %%, # 3 5 0 " %% 2 5 0 #%% 为宜。 5"7,

图&

(1) 896: 焊机填充丝的送进方式可选择在高或低 脉冲时将填充丝送进, 也可选择匀速的送丝方式; 焊枪 的旋转方式也可选择脉冲或匀速两种; 且送丝与旋转 两种方式还可以互相搭配, 对于这些参数的搭配选择 未作系统性的试验, 采用匀速的送丝方式及旋转方式, 均能满足焊接质量的要求。 (.) 送丝速度是影响焊缝尺寸及成形的一个重要 因素, 与电流值有相适应的匹配关系。本试验中, 送丝 速度为 &4$ %% ; %<(, 焊缝的成形均匀、 美观、 焊脚高度 也远远超过设计要求。 (=) 保护气体是纯度为 // 0 //> 的 6? 气, 其流量的 选择, 按其喷嘴直径大小, 钨极伸出长度、 气体保护效 果来决定。通过试验仅用 5$ @ ; %<( 流量, 其保护效果 良好。 (4) 基值电流为 "1 6 2 &$ 6, 脉冲电流为 .1 6 2 4$ 6。 !"! 试样的焊接 在上述焊接参数选配的基础上, 进一步对 !5/ 0 1 %% ! 5 0 $/ %% 管子试样进行了大量的单个接头的焊接 试验,通过大量的解剖, 测定焊缝的最小泄漏通径 “ $” 值, 在单个试件满足设计要求的前提下, 进行了以下一 层加丝及不加丝和管子平口及微凹的焊接试验。 (5)两种试件的接头分析 ! 外观成形:两件 # 种 试样的焊缝成形美观、 表面光滑, 经着色探伤检查, 均 无气孔、 裂纹、 未熔合等表面缺陷。加丝试样比不加丝 试样更为美观, 焊缝更为饱满, 微凹加丝比平加丝的焊 缝管口内壁更好。"最小泄漏通径 $ 值及焊脚宽度的 测定共测定 &. 个接头 (5## 个截面) 。最小泄漏通径 $ 值全部 A $ 0 / %%; 焊缝宽度均"" 0 1 %%。 (") 解剖试样见图 #。

秦山核电二期扩建反应堆安全壳预应力施工技术

秦山核电二期扩建反应堆安全壳预应力施工技术摘要秦山核电二期扩建工程的是我国自主设计、自行建造的2×600mw 压水堆核电站,反应堆安全壳为内部有钢衬里的预应力混凝土结构,采用后张有粘结预应力体系的反应堆安全壳。

本文介绍了该工程的预应力施工技术及施工经验。

关键词安全壳;预应力;张拉施工中图分类号tl3 文献标识码 a 文章编号1674-6708(2010)18-0080-021 工程概况秦山核电二期扩建核电站是在原二期的基础上扩建的,共2个反应堆,分别为3#、4#反应堆,由基础底板、筒身和穹顶3部分组成。

安全壳预应力张拉系统为法国freyssinet公司k系列后张群锚体系。

预应力筋分为竖向、水平和穹顶束3种。

竖向束下端锚固于预应力廊道顶板,上端锚固于环梁的顶面,钢束类型为36t16,共144 束,沿筒体一周均匀布置;水平束两端交错锚固于两个扶壁柱的两侧,钢束类型为19t16,共199束,为全圆周的曲线束,沿高度方向分内(r=19 030mm)、外(r=19 230mm)两层交错布置;穹顶束两端均锚固于环梁的外侧,钢束类型为19t16,共174束,由三组互成120°的三层钢束组成。

2 预应力施工机具和材料2.1 张拉设备本工程采用的千斤顶为法国进口的张拉千斤顶。

6台前置式k500f型液压双向穿心式千斤顶,最大张拉力为4905kn,最大行程为250mm,主要用于张拉水平束和穹顶束;4台k1000千斤顶,最大张拉力为8 945kn,最大行程为250mm,主要用于张拉竖向束;1台c30千斤顶,最大张拉力为310kn,最大行程为180mm,主要用于单根钢绞线张拉后的松锚和钢绞线滑丝时的补张拉。

2.2 穿束机freyssinet公司2v型双速电动穿束机,共3台,有0.6m/s和2.40m/s两档穿束速度,用于将单根钢绞线穿入孔道内。

2.3 锚固系统材料本工程的预应力锚固系统采用的是法国原装进口的freyssinet公司k系列后张群锚体系,该体系是专门为反应堆安全壳而设计,由锚头及夹片、承压板、喇叭口、灌浆连接器、灌浆帽等组成。

三代核电核岛主设备蒸汽发生器关键焊接技术

三代核电核岛主设备蒸汽发生器关键焊接技术罗成【期刊名称】《金属加工:热加工》【年(卷),期】2014(000)012【总页数】4页(P28-31)【作者】罗成【作者单位】上海电气核电设备有限公司【正文语种】中文1.概述目前在建的广东台山核电站建设采用三代核电技术,该堆型是欧洲第三代先进压水堆核电站,采用4个环路,单台发电能力为1 600MW,单机容量大,在经济性上极具竞争力,是现今国际上最先进的核电堆型之一。

台山核电站采用RCC—M 2007规范设计建造,技术要求高,制造难度大。

蒸汽发生器是反应堆最关键部件之一,在核电站运行过程中,一方面是反应堆内载热剂的热量传递到二回路,使水成为饱和蒸汽,从而推动汽轮机发电;另一方面起着将带放射性的一回路系统与不带放射性的二回路系统隔离的作用。

三代核电蒸汽发生器零部件多、材料种类多、焊接工艺评定多,除了一些成熟的工艺以外,产品焊接采用了多项新技术。

2.蒸汽发生器主要结构及设计参数三代核电蒸汽发生器总长度23 260mm,上部筒体直径为5 170mm,下部筒体直径为3 800mm,总重量达488t。

主要包括下封头、管板、下部筒体组件、过渡锥筒体、套筒组件、管束组件、上封头、上部筒体组件及汽水分离器等部件。

结构简图如图1所示。

图1 蒸汽发生器结构1.下封头 2.管板 3.下部筒体 4.U形传热管5.锥筒体 6.上部筒体 7.上封头8.蒸汽出口接管 9.干燥器 10.汽水分离器11.套筒 12.水室隔板 13.一次侧接管14.一次侧接管安全端蒸汽发生器是核电站核岛的核心设备,三代蒸汽发生器的型号为79/19 TE型。

下封头与管板相连组成水室,管板另一侧与二次侧壳体相连。

由于一次侧的载热剂具有放射性,为了保证一次侧水中具有较高的耐腐蚀稳定性,管板一次侧表面需堆焊Inconel 690镍基合金,下封头内表面需堆焊不锈钢。

接管与下封头一起整体锻造成形,每个接管都装焊有经锻制而成的奥氏体不锈钢安全端。

600MW超临界锅炉受热面焊口焊接工艺探讨

600MW超临界锅炉受热面焊口焊接工艺探讨摘要:本文对600MW超临界锅炉受热面部分焊口的焊接特点进行了分析,并有针对性地给出确保质量和工程进度的具体工艺措施,为此类型锅炉受热面焊口焊接施工提供借鉴。

关键词:受热面焊口焊接特点工艺措施1、600MW超临界锅炉受热面焊口组成1.1主要包括:水冷壁系统,过热器系统,再热器系统,省煤器系统及吊挂管等小口径焊口,焊口总数约40000只。

2、受热面部分焊口的焊接特点及其采取的焊接措施2.1水冷壁系统焊口2.1.1焊口数量大,约占整个受热面管子焊口数量的40%,达到16000余只;管道材质为合金钢,钢号为SA213-T12,相当于国内15CrMo,焊接施工周期长,贯穿于整个水压前焊接施工。

采取措施:紧抓岗前培训;新上焊工前三天工艺执行及质量情况技术质检人员要盯住;焊口质量缺陷要及时分析原因,制定防范措施并落实;制定高压焊口结算办法,提高焊工积极性。

2.1.2由于厂家设备所带的鳍片焊缝延伸至焊口坡口处,焊前不将其打磨掉,焊接过程中会导致厂家焊缝中的气孔渗入到焊口焊缝中,造成焊口缺陷超标。

采取措施:对口前技术质检人员注意检查此种情况,必须令安装工将焊口坡口两侧各不小于15mm处的厂家鳍片焊缝打磨掉,方能点口焊接。

2.1.3根据设计情况,锅炉标高47米以上至水冷壁上集箱为垂直管屏,47米以下为螺旋水冷壁,中间由中部集箱过渡。

水冷壁中部集箱(共有4只)管座共有三部分,左右两部分(吊焊)与垂直水冷壁连接,上面部分(横焊)与螺旋水冷壁连接,共由1316根散管组成。

如果外部散管焊口先安装完毕,将焊工的视线拉长,致使内部横焊口位置困难。

采取措施:焊前专工、班长必须参与此部分焊口的安装顺序方案制定,提前联系安装部门;优先采用地面组合焊接方式,并采用全氩工艺进行焊接。

最好能将三部分散管全部与垂直水冷壁组合焊接完毕,最低限度要将横焊口这一部分及外侧焊口这一部分组合焊接完毕,将大大减少高空安装焊接时的难度。

核电站施工中重要焊接技术和要求

核电站施工中重要焊接技术和要求内容摘要:本文介绍了AP1000、CPR1000核电施工现场较重要的焊接技术和要求,包括主管道和波动管焊接、堆芯仪表管焊接、控制棒驱动机构密封焊等,同时也介绍了土建、常规岛和BOP重要的焊接项目。

概述核岛主设备内主要介质为放射性核物质,其设备制造和安装焊接质量对防止核电厂泄漏造成核物质放射性污染具有特殊性,同时也关系到这些主设备在核安全状态下稳定运行的可靠性和重要性。

1、民用核安全设备焊接特殊性核岛主设备通常包括反应堆压力容器、蒸汽发生器、稳压器、主泵、主管道等反应堆冷却剂系统设备,也是核电厂第二道安全屏障的组成部分。

核岛主设备的制造和安装焊接质量,直接影响反应堆冷却剂系统的完整性,焊缝又是一回路的压力边界,一旦泄漏将会使大量放射性物质向安全壳泄漏。

反应堆压力容器、蒸汽发生器、稳压器、主泵、主管道等核岛主设备,由于长期处于高温、高压和强辐照环境下运行,要求其制造用原材料包括焊接材料具有较高的塑性和韧性,以及良好的焊接性和抗辐照、耐蚀等性能。

同时由于其焊接壁厚较大,焊接工艺较为复杂,通常焊前需要预热,焊后需要热处理,以避免冷裂纹等焊接缺陷的产生。

单条焊缝焊接工作量大,要求焊工在操作过程中严格执行焊接工艺规程,尤其是采用机械化焊接时,要克服麻痹思想,认真操作,加强自检,直至焊接完成。

控制棒驱动机构的耐压壳和热电偶法兰的焊接质量直接影响反应堆调节系统的运行状态。

当调节系统失灵时,有可能危及堆芯的安全。

安全壳是核电厂的第三道安全屏障。

一旦发生一回路管道破裂,也能将大量核放射性物质封住。

钢制安全壳和安全壳钢衬里安装焊缝质量要求较为严格,通常要进行泄漏检验。

2、民用核安全设备焊接重要性核岛主设备通常采用焊接结构,焊接接头与其结构中的母材相比加工条件相差较大,虽然现代焊接技术已使焊接接头的性能接近母材的性能,但其制作仍需要合格的焊接工艺评定才能实现,其焊接质量仍取决于操作焊工的技术水平和工艺过程的控制,因此焊接接头在其结构中属于薄弱环节。

秦山核电二期工程主泵电机性能的测定

秦山核电二期工程主泵电机性能的测定中国核动力研究设计院(成都市,610041) 邓绍文 1 概述1999年3月,在日本三菱电机公司进行了秦山核电二期工程主泵电机性能试验,通过对主泵电机的性能试验,测定了电机的各项性能(效率、功率因数、温升和振动等),其中采用了一些不同于中国国家标准的方法。

秦山核电二期工程2×600MW e反应堆冷却剂泵(简称主泵)电机是一种按直接起动要求设计的立式、4极防滴式笼型异步电动机,电机具有热弹环氧型绝缘。

电机设计寿命为40年,40年内允许起停次数可达4000次。

其它性能参数见表1。

主泵电机顶部的飞轮能延长主泵断电后的惰转时间,飞轮装有防倒转装置能防止主泵倒转。

主泵停运时,电机上的停机加热器投入运行,使定子绕组保持干燥。

电机直接抽取安全壳内空气进行冷却,安装在电机上的两台空气冷却器限制回到安全壳中的空气温度。

表1 主泵电机主要性能参数冷态功率/kW 热态功率/kW额定电压/V最小起动电压/V额定转速/r・min-1相数热态电流/A冷态电流/A额定效率/%额定功率因数绝缘等级最高环境温度/℃74605968600048001488364881693.430.9486F50注:热态功率为主泵电机的额定功率,热态电流为主泵电机的额定电流。

2 主泵电机性能的测定2.1 试验项目通过主泵电机的性能试验(型式试验)测定电机性能,主要试验项目和试验顺序如下:2.1.1 绕组在实际冷态下直流电阻和绕组对机壳的绝缘电阻的测定;2.1.2 堵转试验(包括低频堵转试验);2.1.3 空载试验和短时升高电压试验(7800V,3min);2.1.4 效率、功率因数和转差率等的测定(间接法);2.1.5 100%额定负载下的温升试验和125%额定负载下的温升试验;2.1.6 振动和噪声的测定;2.1.7 超速试验(1875r/m in,1m in)和超速试验后的飞轮无损检验;2.1.8 耐压试验(13000V,60s)和极化指数试验¹。

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊1 蒸汽发生器管板镍基合金堆焊工艺说明1.1核电站蒸汽发生器传热管早期采用超低碳奥氏体不锈钢,由于不锈钢对氯离子应力腐蚀性能差,事故不断出现,所以近年来已改用镍基Ni-Cr-Fe或铁基Fe-Cr-Ni合金替代,其中最常用的为Inconel 600和Inconel 690合金。

为了使管板堆焊层材料与传热管材料相匹配,以获得同种材料的焊接接头,所以管板堆焊层也相应改用Inconel 600或Inconel 690镍基合金焊接材料。

1.2由于管板总堆焊面积达7~9 m2,所以国内外普遍采用带极埋弧堆焊工艺,焊带宽60mm,厚0.5mm,焊接电流650~750A,每小时堆焊面积可达0.30~0.45m2。

带极堆焊熔深浅,稀释率只有10%~20%,焊道表面光滑平整,成形良好。

国外还采用热丝等离子弧堆焊方法进行管板大面积镍基合金堆焊,其优点是稀释率比带极埋弧焊还低,但目前只有个别试用。

1.3 蒸汽发生器管板为 Mn-Ni-Mo钢锻件,厚约500~600mm,化学成分与反应堆压力壳相同。

因此堆焊前需将管板预热,第一层堆焊后进行去氢处理。

通常预热温度控制在100~150℃,去氢处理则为300~350℃,保温2~4h。

1.4 镍基合金堆焊层较易产生热裂纹,其原因主要是一些低熔点元素与Ni 在品界上形成低熔点共晶物(如 Ni-S、Ni-Si、Ni-P、Ni-Pb等)所致。

所以镍基合金堆焊时,不但应严格控制母材和堆焊材料中的有害元素含量,加强焊前清理而且应采用低电弧电压和低焊接热输入量,以抑制晶体粗化,防止热裂纹产生。

1.5 国内外常用的镍基焊带类别为 AWS EQNiCr-3即Inconel 600,但后来发现,在Inconel 600焊缝金属中存在一种称为晶间应力腐蚀裂纹(Inter granular Stress Corrosion Cracking)所以又推出一种含铬量为30%的 AWS EQNiCr-7即 Inconel 52焊材,专门用于焊接 Inconel 690镍基合金。

009_秦山二期600MWe核电站冷却剂系统管件应力分析

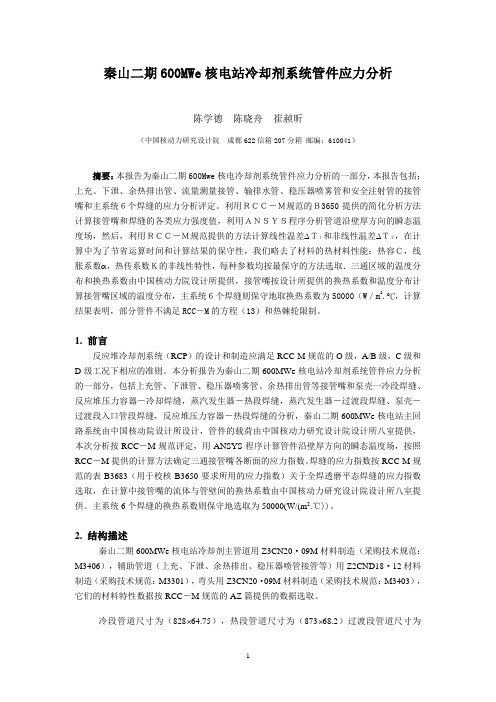

秦山二期600MWe核电站冷却剂系统管件应力分析陈学德陈晓舟崔赪昕(中国核动力研究设计院成都622信箱207分箱邮编:610041)摘要:本报告为秦山二期600Mwe核电冷却剂系统管件应力分析的一部分,本报告包括;上充、下泄、余热排出管、流量测量接管、输排水管、稳压器喷雾管和安全注射管的接管嘴和主系统6个焊缝的应力分析评定。

利用RCC-M规范的B3650提供的简化分析方法计算接管嘴和焊缝的各类应力强度值,利用ANSYS程序分析管道沿壁厚方向的瞬态温度场,然后,利用RCC-M规范提供的方法计算线性温差∆T1和非线性温差∆T2,在计算中为了节省运算时间和计算结果的保守性,我们略去了材料的热材料性能:热容C,线胀系数α,热传系数K的非线性特性,每种参数均按最保守的方法选取.三通区域的温度分布和换热系数由中国核动力院设计所提供,接管嘴按设计所提供的换热系数和温度分布计算接管嘴区域的温度分布,主系统6个焊缝则保守地取换热系数为50000(W/m2.︒C,计算结果表明,部分管件不满足RCC-M的方程(13)和热棘轮限制。

1. 前言反应堆冷却剂系统(RCP)的设计和制造应满足RCC-M规范的O级,A/B级,C级和D级工况下相应的准则。

本分析报告为秦山二期600MWe核电站冷却剂系统管件应力分析的一部分,包括上充管、下泄管、稳压器喷雾管、余热排出管等接管嘴和泵壳一冷段焊缝、反应堆压力容器-冷却焊缝,蒸汽发生器-热段焊缝,蒸汽发生器-过渡段焊缝、泵壳-过渡段入口管段焊缝,反应堆压力容器-热段焊缝的分析,秦山二期600MWe核电站主回路系统由中国核动院设计所设计,管件的载荷由中国核动力研究设计院设计所八室提供,本次分析按RCC-M规范评定,用ANSYS程序计算管件沿壁厚方向的瞬态温度场,按照RCC-M提供的计算方法确定三通接管嘴各断面的应力指数。

焊缝的应力指数按RCC-M规范的表B3683(用于校核B3650要求所用的应力指数)关于全焊透磨平态焊缝的应力指数选取,在计算中接管嘴的流体与管壁间的换热系数由中国核动力研究设计院设计所八室提供。

秦山核电二期扩建工程CB沟铸铁闸门门槛的焊接

艺试 验及 焊 工考 试 的评 定和 检 验项 目 ,可规 范铸 铁 的评 定与 焊 工考 试 ,解 决 由 于缺 少相 关 的评 定 与考 试 标 准所 产 生 的各 种 矛盾 ,更利 于工

程 建 设周 期 ,保 证 工程 质量 。

关 键 词 :C B沟 ;铸 铁 闸 门 :焊 接 工 艺试 验 ;焊 工考 试

实 测 3 33 8 5 1 5 .1 .4 00 3 .7 .4 .2 .4 . 3 4 O8 O 80 0 9 5 8 6 07 2 5 10 9 80 6 2l 实 测 4 33 2 1 4 . 1 .4 6 .7 .4 06 6 .5 . 4 2 O8 5 80 0 9 9 00 5 2 07 6 9 10 7 5 .2 8

铁焊 条 ,可交 直 流 两用 ,进 行全 位 置 焊 接 。E N 一 Z i1

型焊 条 即 Z 0 ,熔 敷金 属抗 拉 强度 为 2 4 3 4MP , 38 8 ~ 1 a 与母材 的色别有 差别 。冷焊 时焊接 区 的性 能 :机械 加

] 能力好 ,产生 气孔倾 向小 ,抗裂 纹性好 ,是铸铁 冷 二

需要 而进行 的焊接 ,因此 ,常常采用冷 焊及热 焊 2种

方法 进行 。

工程 中常用 的铸铁 ,实 际上是 ( ) . 4 %的 C 1 %~ . 7 O F — —i e C S 三元 合金 ,C在铸铁 中除少 量溶 解 于金 属基

体 之 中外 ,大部分 是 以石 墨或碳化 物形 态存在 。基本

相关 的验收标 准及操作 规程 ,规范施 工 ,使 得既能 满

力学 性 能

试 验 R√MP a 实测 1 实测 2 实测 3 实测 4 25 0 20 1 20 1 2O 1 25 0 25 1 2O 1 25 1 2O 1 2O 1 25 0 20 1 20 2 20 2 20 l 20 2 硬 度 HB 20 2 21 5 2l O 21 5 2O 1 20 2 20 2 20 2

核电核岛主设备关键焊接技术研究

核电核岛主设备关键焊接技术研究东方电气(广州)重型机器有限公司 王苗苗【摘要】与传统化石能源比较,核能具有得天独厚的优越性,效率更高,污染极少。

核能发电在经济活动中占据越来越重要的地位。

关于核电核岛主设备关键制造技术也逐渐受到关注。

其中的关键制造技术在近年来不断发展完善,为核电核岛的建设起到了促进作用,本文即针对核电核岛主设备关键制造技术及发展进行探讨。

【关键词】核电核岛;主设备;关键制造技术;发展根据设备在核电站中的分布和其作用,我们将与核反应元件有直接接触的一回路设备称之为核岛主设备。

而核岛主设备主要包括:反应堆压力容器、蒸汽发生器、稳压器、主泵和相应管道。

核岛主设备的关键制造技术即为上述设备的关键制造技术。

目前商用堆应用的核电技术有两代半CPR1000的、有三代AP1000和EPR的。

采用的设计和制造标准也有ASME和RCCM的。

主设备关键制造技术也在不断的发展和完善。

1.核电核岛解析核电核岛的设备比较复杂,一些核电站之所以投资巨大,是因为它有很多和安全相关的系统。

这些系统能保证核污染不会被释放到环境当中。

从核燃料铀棒到安全壳共有四道安全屏障。

而核岛主设备属于第三道安全屏障。

第四道安全屏障为混凝土建筑物,称之为安全壳,可抵御大型飞机的撞击。

综合我国核电核岛发展现状来看,主要经历了从原型核电厂到延续至今的商用核电厂阶段。

目前核反应堆的应用也越来越广泛,压水堆经过几十年的发展,目前国内正在运行的压水堆核电站属于第二代核电技术。

第三代核电站AP1000和EPR分别采用非能动安全技术和大功率技术,试图提高核电站的安全性和经济性。

2.核电核岛主设备关键制造技术2.1 不锈钢大面积堆焊技术核岛主设备的不锈钢大面积堆焊技术中主要采用的焊接方法有:带极埋弧堆焊、热丝TIG堆焊、焊条电弧堆焊等。

使用的焊接材料主要包括:EQ309L、ER308L、ER309L、ER308L、E309L、E308L。

焊接材料规格主要为:60X0.5、Ф1.2、Ф4.0、Ф3.2等。

蒸汽发生器管板一次侧大面积往焊新技术

0 0 .1

< .l 0 0

焊 金属润 湿 性 .易 产 生 热 裂 纹 和 塑 性 裂 纹 问 题 ,

为 获 得 质 最 良 好 的 带 板 堆 焊 层 ,我 们 从 脱 渣 性 、堆 焊 焊 道 夷 向 质 、道 问 搭 接 情 况 、无 损 检 验 及 金 相 检 验 结 果 等 方 面 ,通 过 试 验 比 较 选 择 美 闰 S 公 MC

2

1 . 71

O2 .3

3

l. 69

O 】 .9

4

1 . 69

O 1 .8

5

1 . 68

0 2 ,3

6

1. 70

O 】 ,9

7

l. 68

O 1 .9

8

1. 71

0 3 .2

9

l. 65

0 2 .4

1 1 O l

l. 68

0 2 ,7

计 算所 需 的 完备 边 界条 件 信 息 ,现 场 测 试 工 作 还 需 继续 开展 ,测 量 布 点 和 取样 频 率要 兼 顾 职 业 病 危 害

控制 效果 评价测 试 点布 置原则 。MW

( 0 1 8 8) 2 10 1

业 、对设 计者 技术 和智 慧 的考验 。

参磊

通 过堆 焊评 定 及 产 品焊 接 ,电渣 带 极 堆 焊 技 术 成 功 应 用 于产 品 ,并 取得 较好 的堆焊 层质 量 。

1 .堆 焊 评 定 试 验 根 据 A ME规 范 和 产 品 技 术 要 求 进 行 堆 焊 工 艺 S

间 的长短直 接 影 响 着 后 面 工 序 的 进 行 。为 了保 证 堆

焊 材 料 选 择 时 考 虑 到 lcnl 9 n o e 6 0镍 基 合 堆 焊 时 堆

泰山600MW核电二期汽水分离再热器的冷加工及装配

维普资讯

4 ・ 4 秦 山 60 0 MW 核 电 二 期 汽 水 分 离 再 热 器 的 冷 加 工 及 装 配

・

着 密 切 的关 系 。 因 此 , 提 高 核 电 汽 轮 机 组 要

板 压 型 而成 ( 图 2) 封 头 中 有 两 个 孔 , 见 。 大

维普资讯

20 0 2年 9月 第 3期 上 海 汽 轮 机

SHANG HAl TURBI E N

文 章 编 号 :6 1— 8 1 2 0 ) 3—0 4 0 1 7 0 5 (0 2 0 0 3— 5

秦 山 60 0 核 电 = 期 汔 水 分 离 MW 再 热 器 的 冷 加 工 及 装 配

Abta t T efaue r i ueSp rtr e etr f nh nN c a o e rjc P ae I aebif src : h etrsf s r e aao h a sa u l r w r oet hs I r r l o Mo t R e o Qi e P P ey

司今 后 在 大 型 核 电 机 组 的 开 发 方 面 , 下 良 打

收 稿 日 期 :0 1—0 20 8—1 修 改 日 期 :0 2— 4— 7 7 20 0 2

作者简 介 : 晓 平( 9 1 , , 汽轮 饥 限公 司 l艺处 岛级 l 师 , 林 16 一) 女 J海 : : 程 长期从 事 汽轮 机 : 艺 J 。 【 : 作

关 键 词 : 汽 水 分 离 再 热 器 ; 头 ;导 轨 ;管 束 ;波 纹 板 封 中图 分类 号 : T 2 K6 文献 标识 码 : B

M a hi i nd As e bl o o sur pa a o e e t r c n ng a s m y f r M it e Se r t r R h a e

600MW压水堆核电站蒸汽发生器焊接工艺与焊接材料

600MW压水堆核电站蒸汽发生器焊接工艺与焊接材料李双燕【摘要】介绍了600MW压水堆核电站蒸汽发生器的结构特征和设计参数,简述了蒸汽发生器所使用的主体材料和焊接材料,详细介绍了蒸汽发生器关键接头的焊接工艺。

通过介绍,为核电设备制造提供一些工艺技术资料。

【期刊名称】《金属加工:热加工》【年(卷),期】2011(000)018【总页数】4页(P26-29)【关键词】压水堆核电站;蒸汽发生器;焊接工艺;焊接材料;设计参数;主体材料;技术资料;设备制造【作者】李双燕【作者单位】上海电气核电设备有限公司,201306【正文语种】中文【中图分类】TM623.91秦山二期扩建工程600MW蒸汽发生器采用ASME规范制造,技术要求高,制造难度大。

600MW蒸汽发生器总长度21m,产品最大直径约4.49m,总重量达340t,主体材料和焊接材料均向国外采购。

600MW蒸汽发生器的主要特征表现在:零部件多,焊接部位多;材料特殊,涉及到低合金钢、不锈钢和镍基合金等同种和异种金属之间的焊接;焊接材料种类多、焊接工艺评定多,涉及对接、角接、堆焊及补焊等;采用的焊接工艺方法多,除采用成熟的焊接工艺外还采用了焊接新技术,如管板大面积镍基合金带极电渣堆焊技术、下封头进出口接管安全端不锈钢TIG焊技术、管子-管板不填丝TIG焊接技术等。

秦山二期扩建工程600MW蒸汽发生器型号为60F型,每个机组由两个环路组成,每个环路有一台蒸汽发生器,图1为结构简图。

管板一次侧表面堆焊Inconel690镍基合金,下封头内表面堆焊不锈钢。

管板上钻有9280个矩形排列的φ19.30mm管孔。

二回路侧U形传热管直段上分别由1块流量分配板和8块支撑板支撑,U形管材料为Inconel 690 (SB163 Ni-Cr-Fe 690),尺寸为φ19.05mm× 1.09mm。

套筒的上端装有18个汽水分离器,上筒体内装有6个彼此平行排列的箱式干燥器,箱内装满单钩式干燥叶片组。

蒸汽发生器管板制造的几个关键工艺

蒸汽发生器管板制造的几个关键工艺李经怀,周全,矫明(上海核工程研究设计院有限公司,上海200233)I摘要:随着核电站单机容量不断增加,蒸汽发生器的尺寸在不断增加,同时管板的尺寸也随之增大。

管板 制造周期长、工作量大、质量控制难,是蒸汽发生器制造过程中最容易出现问题的薄弱环节。

结合蒸汽发生器的设计和制造经验,对蒸汽发生器制造过程中典型NCR进行了分析,对管板的锻造、焊接、热处理等 关键工艺进行了讨论,并提出了制造过程中的注意事项,对蒸汽发生器管板的制造具有指导意义。

关键词:蒸汽发生器;管板;锻造;堆焊;热处理中图分类号:TM623 文献标志码:A 文章编号:1674-1617 (2019) 01-0081-04DOI:10.12058/zghd.2018. youxian.017Discussion on the Key Manufacture Process of Steam Generator Tube SheetLI Jing-huai, ZHOU Quan, JIAO Ming(Shanghai Nuclear Engineering Research and Design Institute Co. , Ltd. Shanghai 200233,China)I Abstract:With the increase of capability of nuclear power plant, the steam generator is becoming bigger and bigger. Tube sheet is a key assembly of the steam generator. At the same time, the tube sheet is enlarged in consistent with the bigger steam generator. The key manufacture processes of tube sheet are discussed? such as forging, cladding weld» heat treatment and so on. Depends on the experience of design and manufacture, some suggestions for manufacture of tube sheet are mentioned in this paper. These suggestions could be useful for manufacture of the steam generator tube sheet.Key words:steam generator;tube sheet;forging;cladding weld;heat treatmentCLC number:TM623 Article character:A Article ID:1674-1617 (2019) 01-0081-04蒸汽发生器是核电站核岛关键设备之一,属于核电站第二道放射性防护的屏障[1]。

600MW机组主蒸汽管披肩三通的制作及焊接(含图)

600MW机组主蒸汽管披肩三通的制作及焊接(含图)600MW机组主蒸汽管披肩三通的制作及焊接安徽电建二公司朱立新孙素文廖传庆文摘平圩电厂600MW发电机组主蒸汽管异径三通系采用特殊形状的S型接管座(简称披肩三通)焊接而成。

本文简要介绍披肩三通的焊接、母管的坡口设计和加工,对口及热处理等不同于常规三通焊接的经验。

关键词汽轮机蒸汽管三通管焊接工艺随着电力工业的发展和机组容量的增大,原来汽机所用的高压异径三通的设计型式已有所改变,取而代之的是带披肩的嵌入式三通。

这是我国首次引进美国技术,为平圩电厂1号、2号机组主蒸汽管制造的三通。

由于这种三通在管系中处于重要的位置,且代表着大机组高压异径三通的发展方向,因此,为确保焊接质量,尽快熟悉和掌握披肩三通制作过程的特点是非常必要的。

1.披肩三通的特点三通是管系中较薄弱的环节,它除了受内部介质的压力外,还承受由连接管传过来的弯矩和扭矩。

在工作条件下,应力状态较为复杂,三通的肩部和腹部有很大的应力峰值。

对于高温高压三通,还要迭加较大的热应力,处于蠕变状态的三通材料对峰值应力更为敏感[1]。

这就要求在设计补强时,不能采用中、低压三通加厚焊缝或加筋等一般性补强,而应采用增加主管壁厚和整体锻造成型为带披肩的接管座再焊接的补强方式。

与以往直接在主管上开孔焊接支管的高压异径三通相比,有以下三个特点:a披肩三通肩部和腹部的内外拐角处,采用了整体锻造加厚补强的方式,比在外部焊接加强筋补强更为合理并易保证质量;b焊缝避开了三通肩部和腹部的应力峰值区,可避免或轻焊缝中的允许缺陷因应力过大而扩展;c支管内壁转角处,可用机械方法加工成所需要的圆角,使内壁圆滑过渡,减少了机组运行时对蒸汽的阻力。

由于披肩三通的形状特异,需将厚103mm的主蒸汽管挖一个椭圆大孔,再将接管座镶焊在上面,所以给下料、对口、焊接、热处理和检验等带来一系列困难,特别是坡口设计加工、对口和变形控制等,更需慎重对待。

2.坡口的设计和加工2.1.坡口设计披肩三通的主管规格为φ673×103,接管座的厚度为108mm,材料均为SA335-P22;披肩四周呈斜平面坡口,从肩部到腹部,其坡口平面与管道径向的夹角由25°逐渐过渡到38°(见图1)。

秦山第二核电厂蒸汽发生器手孔螺栓改造

秦山第二核电厂蒸汽发生器手孔螺栓改造吴雷【摘要】蒸汽发生器手孔是二回路的重要压力边界。

手孔螺栓由于结构形式以及开关操作方式的原因,曾多次发生咬死,甚至损坏了蒸汽发生器本体螺纹。

文章叙述了蒸汽发生器手孔螺栓改造的全过程,为后续其他手孔螺栓的改造以及手孔检修的改进提供了参考。

【期刊名称】《中国高新技术企业》【年(卷),期】2016(000)016【总页数】2页(P29-30)【关键词】核电厂;蒸汽发生器;手孔螺栓;伸长量;螺栓拉伸机;水压试验【作者】吴雷【作者单位】中核核电运行管理有限公司,浙江海盐314300【正文语种】中文【中图分类】TH1231.1 前言蒸汽发生器是核电厂一回路主要设备之一,其功能是用于将一回路产生的热量传递给二回路的水以产生饱和蒸汽,饱和蒸汽冲转汽轮机进行发电。

每台蒸汽发生器共有6个手孔,每个手孔有8颗螺栓。

在每次停堆换料大修中,在役检查人员均需对蒸汽发生器二次侧管束、管板等进行水力冲洗以及电力检查。

故需要打开蒸汽发生器二次侧手孔,一般需开启流量分配板下方的4个手孔。

1.2 改造原因蒸汽发生器手孔螺栓结构形式原为平头螺栓,在手孔开关时采用力矩扳手进行操作。

在调试期间及101、102大修时多次发生手孔螺栓与蒸汽发生器本体螺纹咬死的情况,而且咬死螺栓的数量也呈增加的趋势。

经过分析,发现平头螺栓结构在使用扳手逐个拧紧时受力不均,在长期运行中的高温膨胀和交变受力后,螺栓比较容易发生咬死。

螺栓咬死后,在处理时可能损伤蒸汽发生器本体内螺纹,且处理时间较长,增加检修人员辐照剂量,影响蒸汽发生器的检修工期,并且蒸汽发生器二次侧手孔属于二回路压力边界,其完整性与核安全相关,因此对螺栓结构进行改造。

2.1 螺栓结构设计及应力分析通过分析设计,将手孔螺栓结构形式由原来的平头螺栓改造成双头螺柱,螺柱中间开有通孔,安装测量杆。

手孔盖及密封垫形式不做改动,螺栓、螺母、垫圈的材料也保持不变。

螺栓结构改造后,通过应力分析核算表明,螺栓在各种工况下,应力均满足ASME规范的要求,满足设计要求。

核电站核岛焊接工艺评定:蒸汽发生器管子管板的焊接

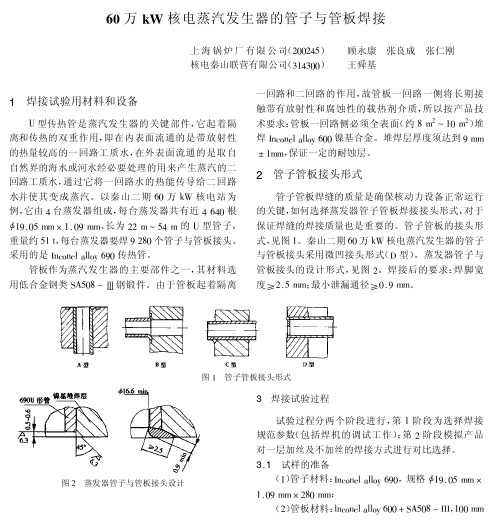

核电站核岛焊接工艺评定:蒸汽发生器管子管板的焊接1 蒸汽发生器管子管板焊接工艺说明1.1 某600MW机组蒸汽发生器管板采用SA508Gr3Cl2钢锻件,总厚度为584mm,其中镍基合金堆焊层6mm,管板上钻有9280个矩形排列的19.25mm管孔。

U形传热管两端穿人管孔内,采用全长液压胀管加管子管板焊接。

管子材料为Inconel 690合金,尺寸为Φ19.05mm×1.09mm。

管板用Inconel 690或600合金带极埋弧堆焊。

管子管板连接先用橡胶定位胀,然而对管子管板倒角,再进行加丝全自动TIG脉冲氩弧焊。

目前发展的程序控制脉冲氩弧焊设备能适应全位置焊接技术,还能对焊接电流、焊接速度、送丝速度、脉冲频率等参数按不同位置的要求进行分区控制,从而保证接头外形尺寸一致,熔深均匀,实现了对质量的控制。

1.2 管子管板焊接所用的焊丝应与管板堆焊层和传热管材料相匹配。

目前国内常用的镍基合金焊丝为Inconel 82和Inconel 690,由于蒸汽发生器传热管壁薄,口径小及要求全位置焊接,通常采用的焊丝直径为Φ0.6和Φ0.8mm两种。

1.3 管子管板焊接接头形式一般有三种,即:齐平管、内凹管和外伸管,但目前使用较多的为内凹管,这种接头既能保证密封,又能承受强度。

1.4管子管板通常处于横焊固定位置采用程控脉冲钨极氩弧焊加填充丝工艺焊接,一般要经过以下几个程序:预通保护气体→高频引弧→脉冲电流上升→预熔→焊炬旋转(送填充丝)→焊接一周(超过360o,搭接一段距离)→停止送丝(焊接电流衰减)→熄弧→延时切断保护气体→焊距停止旋转。

2 蒸汽发生器管子管板焊接工艺评定要求2.1基本金属材料试板:在SA508Gr3Cl2钢板上堆焊Inconel 690、焊材(带极堆焊),试板和堆焊层应经受与产品相同的热处理,并作表面渗透检查和超声波无损探伤。

管子:Inconel 690 。

2.2试板形状和尺寸试板厚≥100mm,其中镍基合金堆焊层6mm,管板上应钻有至少20个孔,孔径(d)比管径大0.2mm,试板上的孔距(W)应与实际管板上的孔距一致,见图1 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第37卷第4期2006年7月锅 炉 技 术BOIL ER T ECH NO L OGYVol.37,No.4Jul.,2006收稿日期:20051229作者简介:邹小平现从事核电主设备和化工容器的焊接技术工作。

文章编号: CN311508(2006)04000504秦山核电二期600MW 蒸汽发生器关键焊接技术邹小平, 顾振波(上海锅炉厂有限公司,上海200245)关键词: 核电蒸汽发生器;结构;材料;关键焊接技术摘 要: 由美国西屋公司设计全面国产化制造的第一台秦山核电二期工程600M W 核电蒸汽发生器结构复杂,技术要求严格。

简要介绍了蒸汽发生器的结构特点、功能、以及蒸汽发生器所使用的本体材料和焊接材料的成分和性能,重点介绍了蒸汽发生器关键接头的焊接及热处理的技术要点及相应的焊接工艺措施。

通过对产品所涉及的焊接及热处理技术的介绍,为核电设备制造提供了一些工艺技术资料。

中图分类号: T L 349 文献标识码: B1 前 言秦山二期核电站是我国第一套国产化600MW 核电机组。

蒸汽发生器在核电站一回路中的功能是将反应堆内载热剂的热量传递到二回路,使二回路侧介质产生的一定温度和压力的蒸汽经一、二级汽水分离器分离干燥后推动汽轮机工作。

蒸汽发生器的一回路侧与反应堆压力容器相连,其载热剂带有放射性物质,二回路侧所产生的干燥蒸汽(干燥度要求高于99.75%)品质直接影响核电站的功率与效率。

蒸汽发生器在进行热量交换的同时起着阻隔放射性载热剂的作用,因此,设备在运行中的安全性极为重要,这就对设备的制造提出了极为严格的要求。

蒸汽发生器的结构、功能及特殊要求给设备制造带来了很大困难,因此,为确保产品制造质量提出了许多技术攻关课题,内容涵盖焊接、冷作、热处理、探伤、测量等方面的技术。

焊接及热处理方面除主环缝焊接、大面积不锈钢堆焊、大面积镍基合金堆焊等与其它核电主设备如反应堆压力容器、稳压器的制造工作所涉及的攻关课题基本一致,本文不作展开外,蒸汽发生器还有其特殊的焊接及热处理攻关课题,主要有:接管安全端自动焊接技术、管子管板焊接技术、水室隔板与下封头的焊接技术及焊后最终局部热处理技术等。

为确保蒸汽发生器制造质量,满足相关标准及法规的要求,蒸汽发生器的焊接从材料采购、工艺试验、工艺评定、产品施焊到无损探伤、尺寸检测、理化试验等全方位均按核电质保体系进行严格控制。

2 设备结构特点及主要设计参数2.1结构特点秦山二期600M W 蒸汽发生器型号为F60型,由美国西屋公司设计,结构见图1。

蒸汽发生器外壳是由2个直径不同的筒体,通过锥形体过渡,最下端为球形封头,上端为椭圆形封头所组成。

图1 F60型核电蒸汽发生器结构示意图锅 炉 技 术 第37卷球形封头与管板相连接组成水室,管板另一侧与二次侧外壳相连。

主蒸汽接管开在椭圆封头顶部中心,在蒸汽接管中间装有7个散发型管嘴,以限制蒸汽流量。

球形下封头上开有2个载热剂进出口接管和2个检修用入孔。

接管与低合金钢下封头一起整体锻造成型,每个接管都装焊有经锻制而成的奥氏体不锈钢安全端。

2.2设计参数(见表1)表1 秦山核电二期600MW 蒸汽发生器设计参数参数名称单位参数值核蒸汽供应系统功率M W 968.0反应堆冷却剂压力M P a 15.5进入蒸汽发生器的反应堆冷却剂最高温度327.2离开蒸汽发生器时反应堆冷却剂最高温度292.8反应堆冷却剂设计热流量m 3/h 23320蒸汽温度 282.9蒸汽压力M P a 6.71蒸汽流量kg/s542(续表)参数名称单位参数值给水温度230零负载反应堆冷却剂温度 291.4产品高度m 21产品最大外径m 4.49产品重量t3443 材料3.1本体材料上部筒体、下部筒体、锥形过渡段、上封头、下封头、管板、接管及支承等材料均为SA508CL.3A 低合金钢锻件;接管安全端材料为Z2CND18 12;U 型管材料为SB163Ni Cr Fe Alloy690。

这几种材料的化学成分实测典型值见表2。

3.2焊接材料焊接材料的类型及规格应根据蒸汽发生器的结构特点、主体材料类型、技术条件、车间的生产设备以及由这些条件确定的焊接工艺综合决定,具体型号、牌号及规格,见表3。

表2 本体材料的化学成分(w t)%CSi Mn P S NiCrCuM oVA lAsSnNCoSA508CL .3A要求0.15~0.230.15~0.30 1.35~1.500.0080.0040.70~1.000.150.100.45~0.550.020.01~0.0350.020.010.0130.10实测0.210.23 1.410.0040.0010.910.110.040.51<0.0030.020.0040.0040.0090.02Z2CN D 18 12要求0.035 1.0 2.000.0400.03011.5~12.517.0~18.201.02.25~2.75----0.080.10实测0.0270.45 1.640.0240.00111.8117.200.180.45----0.0750.07SB163N i Cr F eA lloy690要求0.015~0.0250.50.50.0150.0055828.0~31.00.050.20-0.50--0.0500.016实测0.0150.280.30.0070.00159.129.650.010.01-0.13--0.032-注:表中单个值为元素含量的最大值。

表3 主要焊接材料类型、牌号及规格序号名称焊材牌号型号焊材规格/mm 1锰镍钼合金钢焊条COM ET J66EL H Q 5A SM E !C SF A5.5E9018-G3.2,4.02锰镍钼合金钢窄间隙埋弧自动焊焊丝和焊剂U N ION S 3N I M O CRU V 420T T R ASM E !C SFA 5.23F62A 3EGF 3N 3.2, 4.03不锈钢焊条JU NG O 304LA ROST A 309S A SM E !C SF A5.4E309L ,E308L 4.04不锈钢焊丝T HERM AN IT JE 308LT H ERM A N IT 25/14E 309LA SM E !C SF A5.9ER309L ,ER308L 1.25不锈钢埋弧自动焊焊带及焊剂SA N DVI K 24.13LSA N DV IK 19.9LA SM E !C SF A5.9EQ 309L EQ308L 30∀0.560∀0.56镍基合金焊条IN CO N EL 152ASM E !C SFA 5.11EN iCr Fe 73.2,4.07镍基合金焊丝T HERM AN IT 690ASM E !C SFA 5.14ERN iCr Fe 7 0.6, 0.9, 1.28碳钢手工药皮焊条BA SO 50SPA SM E !C SF A5.13.2,4.06第4期邹小平,等:秦山核电二期600M W 蒸汽发生器关键焊接技术4 关键节点的焊接4.1管子管板焊接蒸汽发生器管板材料为SA508CL.3A 低合金钢锻件,总厚度为584m m 。

管板一次侧表面堆焊有6.40mm 镍基合金,其上钻有9280个矩形排列的管孔,孔径为 19.30m m,管孔节矩为7.70mm 。

与板焊接的U 型管材料为SB163Ni Cr Fe Alloy 690,规格为 19.05mm ∀1.09mm 。

管子管板焊接坡口见图2。

图2 管子管板焊接坡口示意图管子管板焊接的难点在于:(1)管子壁厚很薄,如果线能量控制不当将使管子变形超标;(2)根据结构特点,采用全位置焊;(3)接头及焊材为镍基合金;(4)接头为角焊缝,在接头根部容易产生应力集中,使本来就容易产生微裂纹的镍基合金焊接变得更加困难。

为此,蒸汽发生器管子管板连接型式采用强度胀加密封焊。

制造工艺是先橡胶定位胀,然后进行管子管板倒角,满足尺寸要求后进行加丝全自动脉冲氩弧焊接,焊接过程中严格控制焊接规范。

焊接参数控制包括:送丝位置、焊接脉冲频率、脉冲电流及宽度、电极位置、焊丝的送进方式及机头旋转方式、送丝速度、气体纯度及气体流量等。

管子管板焊接接头设置有焊接件证件,焊接件证件焊缝的考核要求主要有:外观成形、最小泄漏通径、焊接接头金相和晶间腐蚀试验等。

4.2接管安全端异种钢焊接蒸汽发生器接管安全端异种钢焊接接头是一种特殊的焊接结构。

由于设计及使用的要求,这种焊接接头是在SA 508Cl.3A 低合金高强度钢的焊接坡口面上先预堆焊镍基合金后,再用镍基合金焊材将之与Z2CND18 12奥氏体不锈钢焊接在一起而得到的焊接接头。

接管安全端焊接坡口形式见图3。

图3 接管安全端焊接坡口示意图安全端异种钢焊接的困难主要在于镍基合金是一种可焊性较差的金属材料。

这种金属材料的纯度要求很高,稍有杂质元素存在,就极易产生微裂纹。

同时,由于这种金属材料在高温熔化状态下极易被氧化而产生低熔点的氧化物杂质缺陷。

此外,这种金属材料在高温熔化状态下的粘度大、流动性差,因而与焊接坡口面的亲合力较差,极易造成内部夹杂物及根部未熔合等焊接缺陷。

根据安全端焊接这些特点,我们采用自动TIG 焊接方法,这是因为:(1)自动T IG 焊能够确保焊缝金属的纯净,从而提高焊接接头的质量;(2)自动TIG 焊接作为一种非熔化电极的焊接方法,其电弧能量能够方便地调控,从而确保镍基合金焊丝不因过烧造成合金元素的损失。

安全端焊接简要程序如下:(1)自动T IG 接管预堆边堆焊;(2)热处理前后100%RT 、100%U T 、100%PT 检查;(3)自动TIG 接管预堆边止口堆焊及焊接坡口机加工;(4)坡口及其边缘100%PT 检查;(5)接管与安全端自动TIG 焊接,并进行100%RT 、100%U T 、100%PT 检查。

4.3水室隔板与下封头的焊接水室隔板与下封头的焊接是蒸汽发生器焊接中的重要组成部分,焊接接头的材料及坡口结构为:(1)材料:水室隔板:Inconel690下封头:SA508CL.3A+不锈钢堆焊层(EQ309L +EQ308L)7锅 炉 技 术 第37卷(2)坡口结构见图4图4 水室隔板与下封头焊接坡口示意图水室隔板与下封头焊接的难点在于长约4881mm,厚度51m m 的焊缝产生的收缩将导致以下问题:(1)下封头产生一定的椭圆度,使得下封头与管板间环缝接头产生错边。

(2)下封头开口处沿水室隔板方向产生直径缩小,沿垂直与水室隔板方向产生直径增大,见图5。

图5 焊缝收缩产生的接管开口变形(3)由于下封头的收缩变形以及焊接的不对称性,使得水室隔板产生弓形,,见图6。

图6 焊缝收缩使水室隔板焊后成弓形 通过焊后残余应力的模拟计算,并经焊接试验,确定采用对称的焊接顺序:将接头分为多个焊区分段进行焊接、坡口两侧焊接交替进行、顺时针及逆时针焊接方向同时采用等多种手段以控制焊接残余应力的分布状态并降低其峰值,以及在焊接过程中检测变形量使水室隔板的焊接变形得到有效控制,封头的关键尺寸被控制在可接受的范围内。