安全系统工程第五节故障模式影响跟危害度分析资料

故障模式影响及危害性分析案例教学

2020/6/3

2

产品描述

某型军用飞机升降舵示意图

2020/6/3

3

产品描述

功能及组成:某型军用飞机升降舵系统的功能是保 证飞机的纵向操纵性。它是由安定面支承、轴承组 件、扭力臂组件、操纵组件、配重和调整片所组成 , 如下图

某型军用飞机

升降舵系统

安定面支承01

轴承组件02

扭力臂组件03

摇连支驾 驶

臂杆架杆

配

外 支

配 重 铆

绞

电 机 效 应

拉

钉

机

重臂

链构杆

011 012 013 021 022 023 031 032 033 034 041 042 043 044 051 052 053 061 062 063

在系统的组成基础上完成约定层次划分

2020/6/3

6

确定故障判据,完成故障模式分析

统

(04)

配重 (05)

调配片 (06)

5

系统约定层次划分

根据升降舵的结构和功能,结合FMEA分析的需要,完 成升降舵所属飞机约定层次的划分

某型军用飞机

升降舵系统

安定面支承01

轴承组件02

扭力臂组件03

操纵组件04

配重05

调整片06

安 定 面 后

梁

支螺 臂栓

轴支滚扭摇法扭

管

力

兰铆

钉 承臂珠管臂盘

等级 简要描

所有故 的所有 该阶段

述故障

障模式 故障原 内产品

检测方

因 的工作

法

方式

10

填写FMECA表格

根据前面分析,填写FMECA表,如下表所示:

系统安全——故障类型及影响分析

-71-.

征兆状态是指,即使判断为异常,但还未达到故障以至事故与灾害的状态。通过观测、检测、 监视这种征兆状态可收集到征兆信息,利用征兆信息,可以诊断、预测故障与事故的发展动态。

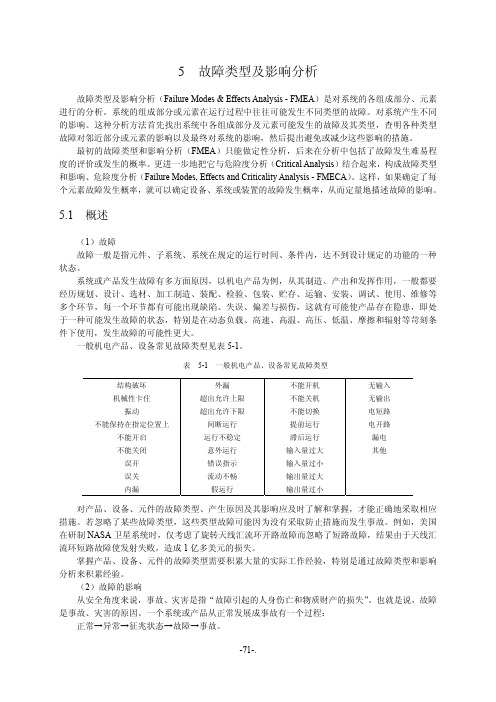

讨论故障时不能离开功能、时间、条件和故障概率四个因素。 ① 功能。系统或产品发生故障,可能部分或全部丧失功能。其原因就是下级发生故障或不正常 (其症状或现象称为故障模式)。上级和下级的层次概念,除考虑原对象的物理意义、空间关系外, 应主要考虑功能联系及其重要性方面的问题。 故障模式若从可靠性定义来说,一般可从五个方面来考虑:运行过程中的故障、提前动作、在 规定的时间不动作、在规定的时间不停止、运行能力降低与超量或受阻。 ② 条件。在研究系统或产品的故障时,首先应了解其具有的功能及内部状态如何,是否有内部 缺陷和劣化的因素,是否由于环境条件或所受应力的作用正在劣化或损伤扩展。故障原因分为为: a. 诱发故障的内因 ---- 内部原因、缺陷等; b. 直接造成故障的外因---- 外部应力、人员差错、环境条件、使用条件变化等。 ③ 时间 考虑到故障对功能的影响时,必然要提出系统或产品的保证期是多少?故障大概在什么时间发 生?在 t=0 时,功能当然正常,但在某个时间以后就可能出现问题。而且,故障发生的难易程度也 是随时间变化的。故障模式及影响分析不是按时间序列进行分析的,这是它的不足之处。 ④ 概率 在故障模式及影响分析中,一般要评定相对发生频率等级。如果有过去的各种数据,在故障模 式、影响及致命度分析中利用故障率数据,可以对故障后果做出客观的评价。 (3)故障模式、原因、机理及效应 ① 故障模式。故障模式是从不同表现形态来描述故障的,是故障现象的一种表征,即由故障机 理发生的结果 - 故障状态。表 5-1 列出了一些故障模式。但产品不同,故障模式也不同。如机床、 汽车、起动设备等机械产品的故障模式表现为磨损、疲劳、折断、冲击、变形、破裂等。 某些机电产品的故障模式举例如下: 水泵、涡轮机、发电机的故障模式有:误起动、误停机、速度过快、反转、异常的负荷振动、 发热、线圈漏电、运转部分破损等。 a. 容器的故障模式有: 泄漏、不能降温、加热、断热、冷却过分等。 b. 热交换器、配管类的故障模式有: 堵塞、流路过大、泄漏、变形、振动等。 c. 阀门、流量调节装置的故障模式有: 不能开启或不能闭合、开关错误、泄漏、堵塞、破损等。 d. 电力设备的故障模式有: 电阻变化、放电、接地不良、短路、漏电、断开等。 e. 计测装置的故障模式有: 信号异常、劣化、示值不准、损坏等。 f. 支承结构的故障模式有: 变形、松动、缺损、脱落等。 齿轮的故障模式有:断裂、压坏、熔触、烧结、磨耗(损等)。 g. 滚动抽承的故障模式有: 滚动体轧碎、磨损、压坏、腐蚀、烧结、裂纹、保持架损坏等。 h. 滑动轴承的故障模式有: 腐蚀、变形、疲劳、磨损、胶合、破裂等。 i. 电动机的故障模式有:

故障模式影响及危害性分析案例课件

★ 产品描述

★ 产品描述

★ 系统功能分析,系统约定层次划分

★ 系统功能分析,系统约定层次划分

★ 故障模式影响分析

★ 故障模式影响分析

★ 危害性分析

★ 危害性分析

★ 填写FMECA表格

★ 填写FMECA表格

★ 输出危害性矩阵图、Ⅰ/Ⅱ类故障模式清单、设计

★ 输出危害性矩阵图、Ⅰ/Ⅱ类故障模式清单、设计

改进措施等

改进措施等

故障模式影响及危害性分析案例

J16-G10A螺旋桨顺桨系统螺旋桨除了在工作范围内能变距外,还

能固定在顺桨位置,即桨叶对飞机飞行时产生最小阻力这

样一种位置.

正

常

位

置

不

正

常

位

置

故障模式影响及危害性分析案例

故障模式影响及危害性分析案例

故障模式影响及危害性分析案例

故障模式影响及危害性分析案例

示:

故障模式影响及危害性分析案例

输出危害性矩阵图,Ⅰ、Ⅱ类

故障模式清单、设计改进措施等

&&

&& 给出某型军用飞机顺桨系统的

FMECA分析结论

故障模式影响及危害性分析案例

产品描述

﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍

某型军用飞机升降舵示意图

调整片效应机构

载荷感觉器

液压助力器

力臂调节器

驾驶杆

全动平尾

严酷度类别定义:结合航空产品的特点,确定升降

舵系统严酷度类别义

故障模式影响及危害性分析案例

进行定性的危害性分析之前须明确给

出故障模式发生概率等级定义。结合航空

产品的特点,给出升降舵系统故障发生概

率等级定义

故障模式影响及危害性分析案例

故障模式、效应及危害性分析全篇

5

鼓风机 绕组失效

35

部件名称 橡皮蛇形管 绝缘体

白炽灯

轴承失效

50

汇流环、电刷和整流子失

磁控管

效

5

断路器 接触失效

95

线圈失效

5

主要的失效模式及其比率(%)

材料蜕化

85

接头机械损伤

10

机械破裂

50

蜕化

50

严重破坏(灯丝断裂、玻 10 璃破碎)

灯丝发射能力下降

90

窗口击穿

20

发弧和火花导致阴极性能 40 降低

• 例 绘制雷达系统功能等级框图(图2.4),图中的分 析对象是接收机内的前置放大器,故其它子系统的分 机和接收机内其它功能单元及其元器件均被略去了

FMECA的一般方法

图2.4 某雷达系统的功能等级框图

雷达

发射机 A1

接收机 A2

前置放大 器 A1

本机振荡 器

B2(1)

本机振荡 器

B2(2)

元器件

(1) (2) (3) (4) (5) (6) (7) (8) (9)

产 品 代 功 故障模式 失效效应 损伤概 故障模式 使用失效 危害度

号能

率 频数比

率

Crji

(β) (α) 10-6/小时

开 路 无输出 1.00 0.80

1.5

1.200

薄膜电阻 A2B11 分压 数值变化 错误输出 0.10 0.20

FMECA的一般方法

图2.1 未进行FMECA分析的自毁控制接收 机的逻辑和激励中继线路简图

E1 E2

FMECA的一般方法

图2.2 进行FMECA分析后的自毁控制 接收机的逻辑和激励中继线路简图

FMECA故障模式影响和严重性分析报告

FMECA (Failure) 故障模式影响和严重性分析。

一个系统可靠性的质量分析方法,它包括从失效模型中的研究调查,这可存在于系统中的任何项目。

1.FMECA概述随看工业的发展和科技的进步,我们所研制的系统的复杂程度不断提高,设备成本也急剧增加,因此,进行试验的费用也大大提高。

此外,为了满足市场的需求,在不断提高系统工作性能、简化操作过程、减少维护费用的同时,产品开发者还必须为降低研制及生产成本、缩短研制周期付出努力。

因此,研制人员通常在进行试验前,对所设计的产品进行故障预想,并希望通过类似方法发现设计中存在的设计缺陷或薄弱环节,并进行修改。

早期的事故或故障预想虽然可能发现设计中的一些问题,但由于缺乏固定的程序和系统化的方法,预想结果具有很大的不确定性,因而其效果也不能令人满意。

在这种情况下;人们通过总结工程实践经验,逐渐形成了现在的“故障模式、影响及危害性分析”的系统化的故障分析方法。

故障模式、影响及危害性分析(FMECA)是对产品各组成单元(元器件、组件、分系统、系统)潜在的各种故障模式、故障原因及其对产品功能的影响和影响的致命程度进行分析,并把每个潜在的故障模式按其严酷度予以分类,从中发现系统设计的薄弱环节和关键部件,并采取相应的预防改进措施,以提高产品可靠性。

FMECA 一般分两部完成:第一,识别故障模式和它们的影响——故障模式及影响分析(FMEA);第二,根据故障模式的严酷度和发生概率,对故障模式分级——危害性分析(CA)。

通过FMECA可以在试验前对设计方案进行较为全面、系统的检查;及时采取改进措施。

与通过“试验—修改—再试验”的手段检验和完善系统设计相对照,特别是对于那些组成部分多、技术先进、结构复杂、成本高的新研制系统,有效的FMECA工作可以起到降低研制费用、缩短设计改进周期的良好作用,从而大大提高研制阶段的效率。

由于FMECA具有原理简单,易操作并且具有良好效果的特点,已经成为军工领域及其它科技工业在产品研制过程中进行可靠性分析时使用的重要方法之一,是我国许多军工产品研制周期中规定的主要可靠性工作项目之一,有效的FMECA的分析工作还可以推动其它可靠性工作的开展。

故障模式影响和危害性分析

故障模式影响和危害性分析(FMECA)1、定义:故障模式影响分析(Failure Mode and Effects Analysis,简记为FMEA )是一种系统化的故障预想技术,它是运用归纳的方法系统地分析产品设计可能存在的每一种故障模式及其产生的后果和危害的程度。

通过全面分析找出设计薄弱环节,实施重点改进和控制。

实践表明,对系统功能可靠性要求的制定及可靠性分配相对结果是可靠性分配与指标调整的基础。

故障模式影响及危害性分析(Failure Mode,Effects and Criticality Analysis,简记为FMECA )是故障模式影响分析(FMEA)和危害性分析(Criticality Analysis-CA)的组合分析方法。

故障模式影响分析(FMEA)包括故障模式分析、故障原因分析和故障影响分析。

FMEA的实施一般通过填写FMEA表格进行。

故障模式影响分析包括故障模式分析、故障原因分析、故障影响分析。

为了划分不同故障模式产生的最终影响的严重程度,在进行故障影响分析之前,一般对最终越南故乡的后果等级进行预定义,最终影响的严重程度等级又成为严酷度(指故障模式所产生火锅的严重程度)类别。

危害性分析(CA)的目的是按每一故障模式的严重程度及该故障模式发生的概率所发生的综合影响对系统中的产品划等分类,以便全面评价系统中各种可能出现的产品故障的影响。

CA是FMEA的补充或扩展,只有在进行FMEA的基础上才能进行CA。

CA常用的方法有两种,即风险优先数(Risk Priority Number,PRN)法和危害矩阵法,前者主要用于汽车等民用工业领域,后者主要用于航空、航天等军用领域[4]。

3.5 故障树分析(FTA)故障树分析法由美国贝尔电话研究所的沃森(Watson)和默恩斯(Mearns)于1961年首次提出并应用于分析民兵式导弹发射控制系统的。

其后,波音公司的哈斯尔(Hasse)、舒劳德(Schroder)、杰克逊(Jackson)等人研制出故障树分析法计算程序,标志着故障树分析法进入了以波音公司为中心的宇航领域。

故障模式影响危害分析

故障模式、影响及危害性分析 (FMECA)

一、概述

1. 术语

故障模式 故障模式是故障的表现形式 如短路、开路、断裂、过度耗损等

故障影响 故障模式对产品的影响后果(功能、使用) 故障影响一般分为局部的、高一层次的和最终影响三级 故障模式与影响分析 (FMEA) 分析产品中每一个潜在的故障模式 确定其对产品的影响 把每一个潜在模式按它的严酷程度予以分类

三、FMEA

代 码 产品 或功 能标 志 ⑵ 功 能 故 障 模 式 ⑷ 故 障 原 因 ⑸ 任务 阶段 与工 作方 式 ⑹ 故障影响 局部 影响 高一 层次 影响 ⑻ 最终 影响 故障 检测 方法 补 偿 措 施 ⑾ 严酷 度类 别 备 注

⑴

⑶

⑺

⑼

⑽

⑿

⒀

(8)第八栏(故障检测方法) 操作人员或维修人员用以检测故障模式发生的方法应计入 分析表中。 故障检测方法应指明是目视检查或者音响报警装置、自动 传感装置、传感仪器或其他独特的显示手段,还是无任何 检测方法。

一、概述

约定层次 根据分析的需要,按产品的相对复杂程度或功能关系 所划分的产品层次。这些层次从比较复杂的(系统)到 比较简单的(零件)进行划分。

初始约定层次 进行FMEA的总的、完整的产品所在的层次。

FMEA应在设计早期即开始进行。随着设计的更改,应反

复进行

FMEA有助于对设计的评审和安排改进措施的先后顺序 提供依据 为确定可靠性关键件或重要件提供依据 这些产品是进行设计分析、可靠性增长试验、鉴定试验 以及可靠性、安全性保证的主要对象 为确定可靠性试验和验证的程序、方法提供信息

a. 提前运行;

b. c. d. e. f. g. 在规定的应工作时刻不工作; 间断地工作; 在规定的不应工作时刻工作; 工作中输出消失或故障; 输出或工作能力下降; 在系统特性及工作要求或限制条件方面的其他故障状态。

故障模式、影响与危害性分析

第二节 故障模式及影响分析

FMEA(Failure Mode and Effects Analysis) 故障模式及影响分析。是分析系统的每个 组成部件发生故障时洗头膏产生的影响, 划分各种故障的等级,并预先研究查找潜 在故障的方法。 FMEA 是进行系统可靠性设计的一种重要 方法。它实际上是FMA和FEA的组合。

1976年,美国国防部确定FMEA所有武器采购的 必要活动。七十年代后期,美国汽车工业采用FMEA 作为风险评估工具。 到80 年代以后许多汽车公司开始发展内部之 FMECA 手册,此时所发展之分析方法与美军标准渐 渐有所区别,最主要的差异在于引进半定量之评点方 式评估失效模式之关键性,后来更将此分析法推广应 用于制程之潜在问题模式分析,因此针对分析对象之 不同,将FMECA 分成「设计FMECA」与「制程 FMECA」,并开始要求供货商其所供应的零件进行 设计与制程FMECA,视为对供货商的重点考成项目。 1985 年由国际电工委员会(International Electronical Commission, IEC)所出版之FMECA 国 际标准「IEC 812」即是参考美军标准MIL-STD1629A 加以部份修改而成之FMEA 作业程序。 1991年,ISO9000 推荐采用FMEA;1994年, QS9000 强制采用FMEA,将FMECA 视为重要的设 计管制与安全分析方法。

FMECA Analysis

Failure Mode

Effect

Criticality

早在 5 0 年代初,美国格鲁门飞机公司在研制飞机 主操纵系统时就采用 FMEA 方法,应用于飞机主操纵 系统的失效分析,取得了良好的效果。 1957 年波音(Boeing)与马丁(Martin Marietta)公司在 其工程手册中正式列出FMEA 之作业程序。 到了 60 年代后期和 70 年代初期,FMEA方法开始 广泛地应用于航空、航天、舰船、兵器等军用系统的 研制中,并逐渐渗透到机械、汽车、医疗设备等民用 工业领域,取得显著的效果。60 年代初期,美国航空 太空总署(NASA)将FMECA 技术成功地应用于太空计 划,同时美国军方也开始应用FMECA 技术,并于 1974 年出版军用标准MIL-STD-1629 规定FMECA 作 业程序,1980 年将此一标准修订改版为MIL-STD1629A,延用至今,目前此一标准仍为全世界重要之 FMECA 参考标准之一。

系统安全——故障类型及影响分析

两种金属表面会粘合在一起,产生冷焊现象

机械应力 液压增加

机械应力冲击波

结构变形和破坏 漏液

结构失效,密封破裂 破裂,结构破坏

② 故障原因 系统、产品的故障原因,主要来自两个方面。 一是内在因素,从固有可靠性方面看,有以下原因: a. 系统、产品的硬件设计不合理或存在潜在的缺陷,如设计水平低,未采取防震、防湿、减荷、 安全装置、冗余等设计对策; b. 系统、产品中零、部件有缺陷; c. 制造质量低,材质选用有错或不佳等; d. 运输、保管、安装不善。 根据经验数据表明,在各类机电产品故障比率中,由固有可靠性引起的约占总数的 80%。 二是外在因素,从使用可靠性方面看,引起故障的主要原因是环境条件和使用条件。 系统或产品的环境条件与使用条件越苛刻,越容易发生故障。湿度和温度过高或过低、振动、 噪声、冲击、灰尘、有害气体等不仅是产品可靠性的有害因素,也是对操作人员有害的因素,这些 都是促发故障的原因。 根据机电产品寿命的统计表明,以室温(20~25℃)为基数,每升高 10℃,使用寿命就缩短 1/15~1/2。 只要存在着上述原因,就意味着系统或产品存在潜在的故障,在一定条件下,就会产生一定模 式的故障。 ③ 故障机理 故障机理是指诱发零件、产品、系统发生故障的物理与化学过程、电学与机械学过程,也可以 说是形成故障源的原因。就是要考虑某个故障模式是如何发生的,以及它发生的可能性有多大。因 此,在研究故障机理时,需要考虑下面三个原因。 a. 对象。对象是指发生故障的实体(系统或产品本身),以及其内部状态与潜在缺陷。对象的内 部状态与结构,对故障的发生有抑制或促进作用。 b. 外部原因。指能引起系统或产品发生故障的外界破坏因素,如外部环境应力、时间因素、人 为差错等故障诱因。即人、环境与机的关系。

最初的故障类型和影响分析(FMEA)只能做定性分析,后来在分析中包括了故障发生难易程 度的评价或发生的概率。更进一步地把它与危险度分析(Critical Analysis)结合起来,构成故障类型 和影响、危险度分析(Failure Modes, Effects and Criticality Analysis - FMECA)。这样,如果确定了每 个元素故障发生概率,就可以确定设备、系统或装置的故障发生概率,从而定量地描述故障的影响。

故障类型及影响、危险度分析

故障类型及影响、危险度分析(最新版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的安全管理制度,如通用安全、交通运输、矿山安全、石油化工、建筑安全、机械安全、电力安全、其他安全等等制度,想了解不同制度格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of safety management systems, such as general safety, transportation, mine safety, petrochemical, construction safety, machinery safety, electrical safety, other safety, etc. systems, I want to know the format and writing of different systems ,stay tuned!故障类型及影响、危险度分析危险度分析的目的在于评价系统每种故障类型的危险度,据此按轻重缓急确定校正措施。

第5章-1故障模式影响及危害度分析教学教材

得 出 分 析 结 果

2020/4/27

14

1 系统定义

确定系统中进行FMECA的产品范围 产品层次示例 约定层次——规定的FMECA的产品层次 初始约定层次——系统最顶层 最低约定层次——系统最底层

描述系统的功能任务及系统在完成各种功能任务时所处的环境条 件 任务剖面、任务阶段及工作方式 功能描述

2020/4/27

22

实施FMECA应注意的问题

FMECA的剪裁和评审

FMECA作为常用的分析工具,可为可靠性、安全性、维 修性、测试性和保障性等工作提供信息,不同的应用目 的可能得到不同的分析结果。各单位可根据具体的产品 特点和任务对FMECA的分析步骤、内容进行补充,剪裁, 并在相应文件中予以明确。

2020/4/27

23

实施FMECA应注意的问题

FMECA的数据 故障模式是FMECA的基础。能否获得故障模式的相 关信息是决定FMECA工作有效性的关键。若进行定 量分析时还需故障的具体数据,这些数据除通过试 验获得外,一般是需要通过相似产品的历史数据进 行统计分析。有计划有目的地注意收集、整理有关 产品的故障信息,并逐步建立和完善故障模式及频 数比的相关故障信息库,这是开展有效的FMECA工 作的基本保障之一。

审核

第 页共 页

约定层次故产障品 是产品分或析产人员品的一部分批不准能或将不能填完表日成期预定

序号 产品功能功的事故件或故状态任(务 对机故械障产影响品也称失严 效故)障 改正 备注

产名品称故作功障动能能模筒与式间障模式故是隙障故不模障原因障当式的、阶工方与表收段作式 现放局影形不部响 式到高层影,位一次响 如等最影起终响落架酷度类别 撑检方杆测法断裂措施、

潜在失效模式及影响分析和制造、装配过程中的潜在模式及影响 分析”参考手册,提供了进行FMEA工作时的基本指南。 1999年,Daimler、Chrysler、Ford和GM作为汽车工作组的一 部分同意认可新的国际标准“ISO/TS 16949”,其中包括FMEA 且在2006年最终取代QS-9000

安全系统工程第五章故障模式影响及危害度分析

4

典型故障类型

《安全系统工程》

k1 — 实际运行状态的修正系 数; k2 — 实际运行环境条件的修 正系数。

22

《安全系统工程》

起重机的故障类型和影响、危险度分析(部分)

项目 构成元素 故障模式

故障影响

危险 程度

故障发 生概率

检查ቤተ መጻሕፍቲ ባይዱ法

防止 电气零件 动作不可靠 误动作

大

过卷 机械部分 变形、生锈

破损

中

装置 安装螺栓 松动

误、欠动作 小

➢保证有组织地定性找出系统的所有可能的故障类型及其影 响,进而采取相应的措施。 ➢为制定关键项目和单点故障等清单或可靠性控制计划提供 定性依据。 ➢为可靠性(R)、维修性(M)、安全性(S)、测试性(T) 和保障性(S)工作提供一种定性依据。 ➢为制定试验大纲提供定性信息。 ➢为确定更换有寿件、元器件清单提供使用可靠性设计的定 性信息。 ➢为确定需要重点控制质量及工艺的薄弱环节清单提供定性 信息。 ➢可及早发现设计、工艺中的各种缺陷。

常。 – 其他:润滑不良等。

6

《安全系统工程》

基本概念及格式

故障原因(Failure Cause)是指导致系统、元件等形成故障 类型的过程与机理,造成系统、元件发生故障的原因。 常见的故障原因有: 设计上的缺陷:由于设计采取的原则、技术路线等不当,带 来先天性的缺陷,或由于图纸不完善或由错误 制造上的缺陷:加工方法不当或组装方面的失误 质量管理方面的缺陷:检查不够或失误以及工程管理不当等 使用上的缺陷:误操作或未按设计规定条件操作 维修方面的缺陷:维修操作失误或检修程序不当等 故障结果(Failure Effect):元件、组件的故障类型对元件、 组件本身及系统操作、功能或状态产生的后果。

故障类型影响与危险度分析_OK

发生故障的可能性更大。

2.故障模式(Failure mod e)

故障模式是故障出现的状态,是故障现象的一 种表征,由故障机理发生的结果—故障状态, 相当医学上的疾病症状。

The manner by which a failure is observed. generally

describes the way the failure occurs and its impact on equipment operation

故障模式( Failure mode )

故障模式及影响分析的步骤故障机理 ( Failure effect )

CA的分析(Criticality analysis )

故障原因( Failure cause )

故障等级( Failure level )

2

第一节FMEA 的含义及特点

1.FMEA的含义(Failure Mode and Effects Analysis )

8

一般机电产品、设备常见故障类型

结构破损 机械性卡住

振动 不能保ห้องสมุดไป่ตู้在指定位置上

不能开启 不能关闭 误开 误关 内漏

外漏 超出允许上限 超出允许下限

间断运行 运行不稳定 意外运行 错误指示 流动不畅

假运行

不能开机 不能关机 不能切换 提前运街 滞后运行 合人量过大 输入量过小 输出量过大 输出量过小

5

FMEA 的含义及特点

该方法是一种定性分析方法,不需要数据做预测 依据只要有理论知识和过去故障的经验积累就可 以了因而便于掌握,当个人知识不够时可以采用 集思广益的办法进行分析该方法适用于产品设计、 工艺设计、 装备设计和预防 维修等环节。

故障模式、影响及危害分析报告(模板)

3

1产品定义及功能描述

XXXXXXXXXX作为XX-XX最基础、最重要的组成部分之一,主要提供以下功能:

a.实现车辆的机动功能,用于承载和运输上装设备、结构及操作人员。

b.作为基本的承力结构,为车辆调平、起竖、作业等提供力学支承;为车辆调平、起竖等提供动力输出。

底盘由12个一级子系统和3种直属部件等组成,各系统组成、功能见表1。

表 1 系统组成、功能及应用工况

2产品的可靠性框图

所谓底盘的可靠性,是指底盘在规定的使用条件下,在规定的时间或者规定的里程内完成规定功能的概率。

不能或将不能完成规定功能的状态,称之为故障。

底盘可靠性越高,故障率则越低。

影响底盘可靠性的因素是多方面而且复杂的,其可靠性水平主要取决于从零件到系统的可靠性设计,另外零部件的加工、装配、调试的质量水平以及驾驶、维修的技术水平对整车可靠性水平也有影响。

2.1故障分类

底盘故障按严酷度可分为4类,见表2。

表 2 故障严酷度分类

底盘故障按发生概率可分为5类,见表3。

表 3 故障发生概率分类

2.2故障模式

XX可能出现的故障模式范例见表4。

表 4 各类故障模式及其代号

6

2.3可靠性框图

底盘是一个复杂的系统,作FMEA分析时需作分层处理,按系统组成可分为一级子系统、二级子系统、三级子系统等。

最低约定层确定为表1中所列一级子系统(随车工具及备附件除外)和左、右车轮总成,底盘的可靠性框图见图1,框图上方的数字为功能标志。

图1 底盘可靠性框图

3故障模式及影响分析表

表3底盘故障模式及后果分析表。

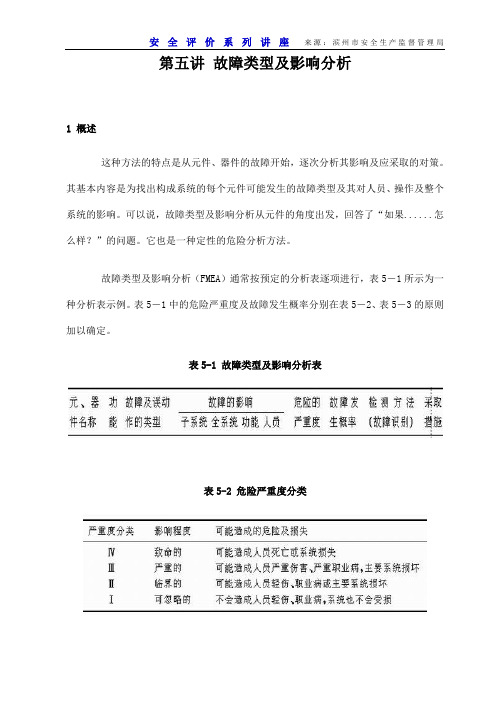

安全评价第五讲 故障类型及影响分析

第五讲故障类型及影响分析1 概述这种方法的特点是从元件、器件的故障开始,逐次分析其影响及应采取的对策。

其基本内容是为找出构成系统的每个元件可能发生的故障类型及其对人员、操作及整个系统的影响。

可以说,故障类型及影响分析从元件的角度出发,回答了“如果......怎么样?”的问题。

它也是一种定性的危险分析方法。

故障类型及影响分析(FMEA)通常按预定的分析表逐项进行,表5-1所示为一种分析表示例。

表5-1中的危险严重度及故障发生概率分别在表5-2、表5-3的原则加以确定。

表5-1 故障类型及影响分析表表5-2 危险严重度分类表5-3 故障发生概率2 分析步骤(1)将系统分成子系统,以便处理。

(2)审查系统和各子系统的工作原理图、示意图、草图,查明它们之间及元件组合件之间的关系。

这项工作可通过编制和使用方块图来完成。

(3)编制每个待分析的子系统的全部零件表,每个零件的特有功能同时列入。

确定操作和环境对系统的作用。

(4)分析工程图和工作原理图,查出元件发生的主要故障机理。

(5)查明每个元件的故障类型对子系统的故障影响。

一个元件有一个以上的故障类型时,必须分析每一类型故障的影响并分别列出。

根据故障影响大小确定危险严重度。

(6)列出故障概率。

(7)列出排除或控制危险的措施。

如果故障会引起受伤或死亡,要说明提供的安全装置。

元件分解到一个什么程度是一个要注意的问题,要根据危险分析的目的加以确定。

一般认为分析的对象有确定的故障率并能得到它时就可以了,不必再详细分解。

例如,生产中的电动机,它的故障率是可以得到的,就没有必要再对它的零件进行分析了。

如果这部机器的故障率很高,可以进一步分析各种零件的故障类型、影响及故障率,以确定哪个零件需要加以改进。

3 适用范围1957年,FMEA用于飞机发动机的危险分析。

后来,美国国家航空和航天管理局、陆军在签订合同时都要求实施FMEA。

现在FMEA在原子能工业、电气工业、仪表工业都有广泛的应用,在化学工业应用也有明显的效果,如美国杜邦公司就将其作为化工装置三阶段安全评价中的一个环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基本概念及格式

《安全系统工程》

故障等级:是衡量故障对系统任务、人员和财务 安全造成影响的尺度。 故障等级评定从以下几个方面考虑: 故障影响大小 对系统造成影响的范围 故障发生的频率 防止故障的难易 是否需要重新设计

8

《安全系统工程》

FMECA的概念

FMECA的定义

– 故障类型和影响、危险度分析(Failure Mode ,Effects and Criticality analysis , 简记为FMECA)是分析系统中每一产 品所有可能产生的故障类型及其对系统造成的所有可能 影响,并按每一个故障类型的严重程度及其发生概率予 以分类的一种归纳分析方法。

保证有组织地定性找出系统的所有可能的故障类型及其影响, 进而采取相应的措施。 为制定关键项目和单点故障等清单或可靠性控制计划提供定 性依据。 为可靠性(R)、维修性(M)、安全性(S)、测试性(T) 和保障性(S)工作提供一种定性依据。 为制定试验大纲提供定性信息。 为确定更换有寿件、元器件清单提供使用可靠性设计的定性 信息。 为确定需要重点控制质量及工艺的薄弱环节清单提供定性信 息。 可及早发现设计、工艺中的各种缺陷。

11

FMEA概括图

输入信息

•设计知识 •关于故障的 知识 •故障类型

•故障率

FMEA过程

•评估设计 •辨识潜在的故障 类型 •评估已识别每个 故障类型的影响 •建立文件

《安全系统工程》

输出信息

•故障类型 •结果 •可靠性预测 •危险与风险 •危险度清单

12

FMEA分析步骤

明确系统的情况和目的

《安全系统工程》

《安全系统工程》

第五章 故障类型、影响及危险度分析

西安建筑科技大学安全研究所

内容提要

概述 FMECA的定义、目的和作用 FMECA的方法 FMECA的步骤

– 故障类型和影响分析 – 危险度分析

应用案例

《安全系统工程》

2

《安全系统工程》

概述

元部件的故障对系统可造成重大影响 – 灾难性的影响 • 挑战者升空爆炸——发动机液体燃料管垫圈不密封 – 致命性的影响 • 起落架上位锁打不开

GJB1391《故障类型、影响及危险度分析》

序号 1

2

故障类型 结构破损

机械性卡住

序

故障类型

序号

12

超出允许下限 23

故障类型 滞后运行

13

间断运行

24

输入量过大

3

振动

14

运行不稳定

25

输入量过小

4 不能保持在制定位置上 15

意外运行

26

输出量过大

5

不能开启

16

6

不能关闭

17

7

误开

18

8

误关

19

9

内部漏泄

——故障类型是故障的表现形式,如起落架撑 杆断裂、收放不到位等。 一般可从五个方面来考虑:运行过程中的故障;过 早地启动;规定的时间内不能起动;规定的时间内 不能停车;运行能力降级、超量或受阻。 危险度:危险度分析是对系统中组成部分和元素 的不同故障类型危险程度(危险度)的分析。

4

典型故障类型

《安全系统工程》

以往设计师依靠经验判断元部件故障对系统的影响 – 依赖于人的知识和工作经验

系统的、全面的和标准化的方法—FMECA – 设计阶段发现对系统造成重大影响的元部件故障 – 设计更改、可靠性补偿

是可靠性、维修性、保障性和安全性设计分析的基础

3

《安全系统工程》

基本概念及格式

故障:指系统或元素在运行过程中,因为性能低 下而不能实现预定的功能的现象。 故障类型指系统中相同的组成部分和元素所发生 故障的不同形式。

• FMECA是一种自下而上的归纳分析方法; • FMEA和CA。 FMECA的目的

– 从产品设计(功能设计、硬件设计、软件设计)、生产 (生产可行性分析、工艺设计、生产设备设计与使用) 和使用发现各种影响产品可靠性的缺陷和薄弱环节,为 提高产品的质量和可靠性水平提供改进依据。

9

《安全系统工程》

FMECA作用

10

FMECA的步骤

《安全系统工程》

1 系统定义

Байду номын сангаас

2 FMEA

3CA

明 确 分 析 范 围

产 品 功 能 与 任 务 分 析

明 确 产 品 的 故 障 判 据

故 障 模 式 分 析

故 障 原 因 分 析

故 障 影 响 分 析

故 障 检 测 方 法 分 析

补 偿 措 施 分 析

危 害 性 分 析

得 出 分 析 结 果

20

10

外部漏泄

21

11

超出允许上限

22

错误指示

流动不畅 假运行 不能开机 不能关机 不能切换 提前运行

27

输出量过小

28

无输入

29

无输出

30

电短路

31

电开路

32

漏电

33

其他

5

《安全系统工程》

机械产品典型故障类型

故障类型可分为以下七大类:

– 损坏型:如断裂、变形过大、塑性变形、裂纹 等。

– 退化型:如老化、腐蚀、磨损等。 – 松脱性:松动、脱焊等 – 失调型:如间隙不当、行程不当、压力不当等。 – 堵塞或渗漏型:如堵塞、漏油、漏气等。 – 功能型:如性能不稳定、性能下降、功能不正

常。 – 其他:润滑不良等。

6

《安全系统工程》

基本概念及格式

故障原因(Failure Cause)是指导致系统、元件等形成故障 类型的过程与机理,造成系统、元件发生故障的原因。 常见的故障原因有: 设计上的缺陷:由于设计采取的原则、技术路线等不当,带 来先天性的缺陷,或由于图纸不完善或由错误 制造上的缺陷:加工方法不当或组装方面的失误 质量管理方面的缺陷:检查不够或失误以及工程管理不当等 使用上的缺陷:误操作或未按设计规定条件操作 维修方面的缺陷:维修操作失误或检修程序不当等 故障结果(Failure Effect):元件、组件的故障类型对元件、 组件本身及系统操作、功能或状态产生的后果。

确定分析的层次

建立故障类型清单

绘制功能框图和可靠性框图

分析故障类型和影响 评定故障等级

研究故障检测方法 提出预防措施

填写FMEA表

13

故障类型等级的划分方法

《安全系统工程》

1)直接判断法。这种方法是根据故障类型对系统功 能、人员及财产损失影响的严重程度来划分的。其划 分原则如表。

级别 危害程度

危害后果

一级 二级 三级 四级

可忽略 不会造成人员伤害和系统损坏

临界的

危险的 破坏性的 的

可能会造成人员伤害和系统损坏,但可排除 和控制

会造成人员伤害和系统损坏,需立即采取控 制措施

会造成人员伤害和系统严重损坏,必须设法 消除

14

《安全系统工程》

故障类型等级的划分方法