FMECA(Failure Mode Effects and Criticality Analysis,故障模式、影响及危害性分析)

故障模式影响和危害性分析

故障模式影响和危害性分析(FMECA)1、定义:故障模式影响分析(Failure Mode and Effects Analysis,简记为FMEA )是一种系统化的故障预想技术,它是运用归纳的方法系统地分析产品设计可能存在的每一种故障模式及其产生的后果和危害的程度。

通过全面分析找出设计薄弱环节,实施重点改进和控制。

实践表明,对系统功能可靠性要求的制定及可靠性分配相对结果是可靠性分配与指标调整的基础。

故障模式影响及危害性分析(Failure Mode,Effects and Criticality Analysis,简记为FMECA )是故障模式影响分析(FMEA)和危害性分析(Criticality Analysis-CA)的组合分析方法。

故障模式影响分析(FMEA)包括故障模式分析、故障原因分析和故障影响分析。

FMEA的实施一般通过填写FMEA表格进行。

故障模式影响分析包括故障模式分析、故障原因分析、故障影响分析。

为了划分不同故障模式产生的最终影响的严重程度,在进行故障影响分析之前,一般对最终越南故乡的后果等级进行预定义,最终影响的严重程度等级又成为严酷度(指故障模式所产生火锅的严重程度)类别。

危害性分析(CA)的目的是按每一故障模式的严重程度及该故障模式发生的概率所发生的综合影响对系统中的产品划等分类,以便全面评价系统中各种可能出现的产品故障的影响。

CA是FMEA的补充或扩展,只有在进行FMEA的基础上才能进行CA。

CA常用的方法有两种,即风险优先数(Risk Priority Number,PRN)法和危害矩阵法,前者主要用于汽车等民用工业领域,后者主要用于航空、航天等军用领域[4]。

3.5 故障树分析(FTA)故障树分析法由美国贝尔电话研究所的沃森(Watson)和默恩斯(Mearns)于1961年首次提出并应用于分析民兵式导弹发射控制系统的。

其后,波音公司的哈斯尔(Hasse)、舒劳德(Schroder)、杰克逊(Jackson)等人研制出故障树分析法计算程序,标志着故障树分析法进入了以波音公司为中心的宇航领域。

FMECA失效模式后果与严重度分析方法课件(PPT31页)

严重程度

导致系统功能失效,造成系统或环境重大损失,导致人员伤亡。 能导致系统功能失效,造成系统或环境重大损失,不导致人员 伤亡。 导致系统功能下降,对系统或环境均无显著损害。

导致系统功能下降,对系统或环境均无害。

4-3

故障模式的分类

1、损坏型故障模式:裂纹、塑性变形、断裂等 2、退化型故障模式:老化、变质、表面防护脱落等 3、松脱型故障模式:松动、脱开、脱焊等 4、失调型故障模式:间隙不适、流量不当、压力不当等 5、堵塞和渗漏型故障模式:堵、渗、漏等 6、功能型故障模式:功能不正常、功能不稳定等 7、其它类型故障模式:润滑不良等

-

-

1.5

氧化

-

-

-

-

-

绝缘

-

-

1.6

-

12.3

裂痕

0.5

-

-

-

-

磨损

60.2 83.4 8.1

60

25.1

断裂

-

10.0 47.1

20

4.6

其它

-

-

11.5

-

16.1

电位器 27.5 10 25 15 22.5

继电器 12.3 0.4 2.3 2.6 12.3 2.4 17.5 11.9

4-5

§2 失效模式与后果分析

4-7

FMECA失效模式后果与严重度分析方法 (PPT31 页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PPT 服务技 术

输 入 原 始 资 料

分析 系统 结构 及各 组成 部分 功用

构造 系统 的可 靠性 框图

列出各 功能级 的失效 模式机 理效应

研究 失效 检测 方法

FMECA简介

缓冲瓶 451110 油箱 451120 液压助塞泵ZB-34 451130

泵轴 451131 轴承组件 451132 柱塞 451133

第二层FMEA表 第三层FMEA表

第一层FMEA表

故障模式

初始约定层次产品 约定层次产品 代 产品 功 码 或 能 功能 标志 1

对每一 产品的 每一故 障模式 采用一 种编码 体系进 行标识

初始约定层次产品 约定层次产品 代 产 功 故 故 码 品 能 障 障 或 模 原 功 式 因 能 标 志 任 务 分析人员 严 故障 酷 概率 度 等级 类 或故 别 障数 据源 审核 批准 故障 故 模式 障 频数 影 比 响 α 概 率 β 第 页 共 页 填表日期 故 障 模 产 品 危 备注 式 危 害 害度 度 Cr(j) Cm(j)

逻辑输出失效; 性能退化;开路;短路; 性能退化;开路;短路; 模拟输出失效; 性能退化;开路;短路;

开路;参数漂移; 开路;短路;接触不良; 开路;短路;参数漂移; 开路;短路;参数漂移; 其他; 触点断开;触点粘结;参 数漂移;线圈短、开路;

电位器

MOS数字电路

电容器

模拟电路(线性电路)

11

简要描 述故障 检测方 法

12

简要描 述补偿 措施

13

本栏主 要记录 对其它 栏的注 释和补 充说明

完全丧失功能; 功能下降; 有故障征候,功能无明显下降; 无明显影响; 危及安全; 损坏; 影响任务完成,有故障征候; 无明显影响;增加维修工作量;

根据故障影响分析的结果, 简要描述每一个故障模式的 局部、高一层次和最终影响 并分别填入第 7 栏--9 栏

FMECA分析范文

FMECA分析范文FMECA(Failure Modes, Effects, and Criticality Analysis)是一种系统性的分析方法,用于评估和降低系统或设备的故障风险。

它是一种细致入微的分析,能够识别和评估不同的故障模式、故障效应以及它们的严重性。

下面将详细介绍FMECA分析的步骤、用途和一些注意事项。

1.确定关键功能:首先,确定系统或设备的关键功能和子功能。

这些功能是系统或设备正常运行所必需的,任何故障都可能对其产生重大影响。

2.确定故障模式:通过仔细研究系统或设备的各个组成部分,确定可能的故障模式。

故障模式是指系统或设备出现故障时可能发生的具体方式。

3.评估故障效应:对于每个故障模式,评估其可能导致的具体故障效应。

故障效应是指故障模式对关键功能和子功能的影响程度。

4.评估严重性:根据故障效应对关键功能和子功能的影响程度,评估每个故障模式的严重性。

严重性可以使用定量或定性的方式进行评估。

5.制定控制措施:为每个故障模式和相应的严重性水平制定相应的控制措施。

这些控制措施可以是设计改进、预防性维护、备件存储等。

2.故障预防:通过FMECA分析,可以识别潜在的故障模式和故障效应,并采取相应的控制措施来预防故障的发生。

这有助于提高系统或设备的可靠性和可用性。

3.维修规划:通过对故障模式和故障效应的评估,可以确定维修需求的优先级,并计划相应的维修活动。

这有助于提高维修效率和降低停机时间。

在进行FMECA分析时,需要注意以下几个方面:1.系统边界:在进行分析时,需要明确系统或设备的边界,以确保所有可能的故障模式和故障效应都被考虑在内。

2.信息收集:为了准确评估故障模式和故障效应的严重性,需要收集系统或设备的相关信息,包括设计、制造和维护手册等。

3.多学科参与:FMECA分析需要多学科的参与,包括设计工程师、维修工程师、操作人员等。

他们各自的专业知识能够提供全面的故障风险评估。

4.更新和维护:系统或设备的特性和工况可能会随着时间的推移而发生变化。

FMECA(潜在失效模式与影响分析)

FMECA定义故障模式、影响和危害性分析(Failure Mode, Effects and Criticality Analysis,简称FMECA) 是在工程实践中总结出来的,以故障模式为基础,以故障影响或后果为目标的分析技术。

它通过逐一分析各组成部分的不同故障对系统工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设计的可靠性提供基本信息。

FMECA是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。

所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。

FMECA包括故障模式及影响分析(FMEA)和危害性分析(CA)。

FMECA表格示例实施FMECA应注意的问题1.明确分析对象找出零部件所发生的故障与系统整体故障之间的因果关系是FMECA的工作思路,所以明确FMECA的分析对象,并针对其应有的功能,找出各部件可能存在的所有故障模式,是提高FMECA可靠性和有效性的前提条件。

2.时间性FMEA、FMECA应与设计工作结合进行,在可靠性工程师的协助下,由产品的设计人员来完成,贯彻“谁设计、谁分析”的原则,并且分析人员必须有公正客观的态度,包括客观评价与自己有关的缺陷,理性分析缺陷的原因。

同时FMEA必须与设计工作保持同步,尤其应在设计的早期阶段就开始进行FMECA,这将有助于及时发现设计中的薄弱环节并为安排改进措施的先后顺序提供依据。

如果在产品已经设计完成并且已经投产以后再进行FMEA,其实对设计的指导意义不大。

一旦分析出原因,就要迅速果断地采取措施,使FMEA分析的成果落到实处,而不是流于形式。

3.层次性进行FMECA时,合理的分析层次确定,特别是初始约定层次和最低约定层次能够为分析提供明确的分析范围和目标或程度。

此外,初始约定层次的划分直接影响到分析结果严酷度类别的确定。

故障类型和影响分析方法

危害性矩阵

① 危害性矩阵用来确定和比较每一故障模式的危害程度,

进而为确定改进措施的先后顺序提供依据。

② 矩阵图的横坐标用严重度类别表示,纵坐标用产品危害

度Cr 或故障模式发生概率等级表示。其示例如图4-3 所示。

图4-3 危害性矩阵示例

③ 将产品或故障模式编码参照其严酷度类别及故障模式发生

概率或产品的危害度标在矩阵的相应位置,这样绘制的矩阵

的综合度量。

CA 分析方法

危害性分析有定性分析和定量分析两种方法。究竟 选择哪种方法,应根据具体情况决定。

在不能获得产品技术状态数据或故障率数据的情况 下,可选择定性的分析方法。若可以获得产品的这 些数据,则应以定量的方法计算并分析危害度。

1)定性分析法。 在得不到产品技术状态数据或故障率数据的情况下,可以按 故障模式发生的概率来评价FMEA 中确定的故障模式。此时, 将各故障模式的发生概率按一定的规定分成不同的等级。故 障模式的发生概率等级按如下规定:

FMEA(FMECA)优点:

① 它是用于产品研制的全过程,适用于研制中的各个 阶段,是用于电气、机械、民用、宇航等专业; ② 它可以帮助研制人员把失效及影响减少到最小,从 而提高产品或系统的可靠性水平; ③ FMEA的原理简单,方法简便,基本是定性分析,也 可进行定量分析; ④ 应用FMEA(FMECA)的实际效果较大,国外早就列入 产品研制,我国亦即把FMECA定为国标; ⑤ 它可以在一定程度上反映人的因素(如操作上)所 引起的失误等; ⑥ 它是其他失效分析的基础之一,它既可以独立使用, 也可作为可靠性定量分析方法的补充和保证。若与其他失效 分析法综合使用,其收获会更大。

(FMEA) 方法中的几个术语

FMECA报告范文

FMECA报告范文FMECA(Failure Mode, Effects, and Criticality Analysis)是一种系统性的故障模式、影响和危害程度分析方法。

FMECA报告旨在帮助企业识别和评估故障模式,分析其对系统性能和功能的影响,以及确定最重要的故障,以便优化维修和改进措施,提高系统的可靠性和安全性。

1.简介:提供有关被分析系统或装置的背景信息,包括系统的目的、关键功能和使用环境等。

2.风险分析:对系统的故障模式进行识别和描述。

通过对系统的各个组件进行故障模式分析,可以确定系统的潜在故障模式及其可能产生的影响。

对每个故障模式进行描述时,可以包括故障的症状、原因和影响等信息。

3.影响分析:对故障模式的影响进行评估。

通过分析故障模式对系统性能和功能的影响,可以确定其重要性和优先级,并评估其对系统可靠性和安全性的风险程度。

此外,还可以考虑故障的严重程度、持续时间和频率等因素。

4.危害程度分析:对故障模式的危害程度进行评估。

通过评估故障模式对人员、设备和环境的危害程度,可以确定其对系统的危险性。

评估危害程度通常基于潜在风险和后果的严重性。

5.优先级分析:根据故障模式的影响和危害程度,确定其优先级。

可以采用风险矩阵或其他方法将故障模式分为不同的优先级,以便确定最重要的故障模式。

基于优先级,可以确定应采取的维护和改进措施。

6.维修和改进措施:根据故障模式的优先级,制定相应的维护和改进措施。

维修和改进措施可以包括故障检测、故障排除、预防性维护和改进设计等方面的措施。

根据优先级的不同,可以确定紧急措施和长期措施。

7.总结与建议:对故障模式的分析结果进行总结,并提出改进建议。

总结可以包括系统的优势和局限性,以及对系统可靠性和安全性的改进方向。

建议可以包括改进措施的实施计划、关键任务和责任分工等。

综上所述,FMECA报告是一种重要的分析方法,可以帮助企业识别和评估故障模式,优化维修和改进措施,提高系统的可靠性和安全性。

故障模式影响及危害性分析

故障模式影响及危害性分析故障模式影响及危害性分析汪洋133 167><11 7149 GZPOPHUT@1264>>FMECA的定义故障模式影响及危害性分析(Failure Mode ,Effects and Criticality analysis , 简记为FMECA)是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度及其发生概率予以分类的一种归纳分析方法。

FMECA的目的FMECA的主要目的是发现产品功能设计、硬件设计、工艺设计中的缺陷和薄弱环节,为提高产品的质量和可靠性水平提供改进依据。

在产品寿命周期各阶段的FMECA方法国外FMECA有关标准SAE ARP926 Design Analysis Procedure For Failure Mode,Effects and Criticality Analysis (FMECA),1967.9.15MIL-STD-1629 Procedures For Performing a Failrue Mode, Effects and Criticality Analysis. 1974.<11.1MIL-STD-2070 Procdeures For Performing a Failure Mode, Effects and Criticality Analysis For Aeronautical Equipment. 1977.6.12 SAE ARP 926A Fault/Failure Analysis Procedure. 1979.<11.15MIL-STD-1629A Procedures For Performing a Failure Mode, Effects andCriticality Analysis. 1980.<11.24IEC812-85 Analysis Techniques For System Reliability-Procedure For Failure Mode and Effects Analysis(FMEA).1985SAE ARP1834 Fault/Failure Analysis For Digital Systems and Equipment. 1986.8.7国内FMECA有关标准GB7826-87 系统可靠性分析技术-失效模式和效应分析(FMEA)程序. 1987.6.3HB6359-89 失效模式、影响及危害性分析程序. 1989.7.12GJB1391-92 故障模式、影响及危害性分析程序. 1992.7.18QJ2437-93 卫星故障模式影响和危害分析. 1993.3.2FMECA的步骤系统定义FMEACA编制FMECA报告系统定义确定系统中进行FMECA的产品范围描述系统的功能任务及系统在完成各种功能任务时所处的环境条件制定判断系统及系统中的产品正常与故障的准则、选择FMECA方法等故障模式影响分析(FMEA)故障模式分析故障原因分析故障影响分析故障检测方法分析补偿措施分析故障与故障模式故障是产品或产品的一部分不能或将不能完成预定功能的事件或状态(对某些产品如电子元器件、弹药等称为失效)故障模式是故障的表现形式,如短路、开路、断裂、过度耗损等功能故障与潜在故障功能故障是指产品或产品的一部分不能完成预定功能的事件或状态。

FMECA简介

补偿措施

初始约定层次产品

约定层次产品

代

产品

功

码

或

能

功能

标志

故障 模式

任务 分析人员 故障 任务 原因 阶段

与 工作 方式

审核 批准 故障影响

局部 影响

终止。

初始约定层次 要进行FMECA总的、完整的产品所在的层次,即约定的产品第一分析层次。

其它约定层次 相机的约定层次(第二、第三、第四等),这些层次表明了直至较简单的组成 部分的有顺序的排列。

弹 射 筒

椅 背 火 箭

肩 带

挡 臂 器

限 腿 带

腰 带

最低约定层次

FMECA所开始的约定层次。它决定了FMECA工作深入、细致的程度。

能

与 别 障数

α

概t

标

工

据源

率

志

作

β

方

式

1 2 345 6 7 8

9 10 11 12 13

14

15

1

2011/11/2

约定层次

初始约定层次产品

约定层次产品

代

产品

功

码

或

能

功能

标志

故障 模式

任务 分析人员 故障 任务 原因 阶段

与 工作 方式

审核 批准 故障影响

局部 影响

高一 层次 影响

最终 影响

第

12

简要描 述补偿 措施

13

本栏主 要记录 对其它

完全丧失功能;

障模式 能的名 的主要 结果简 果简要 的任务 并分别填入第 7 栏--9 栏 采用一 称与标 功能 要描述 描述每 阶段与

结果按 法 每个故

FMECA

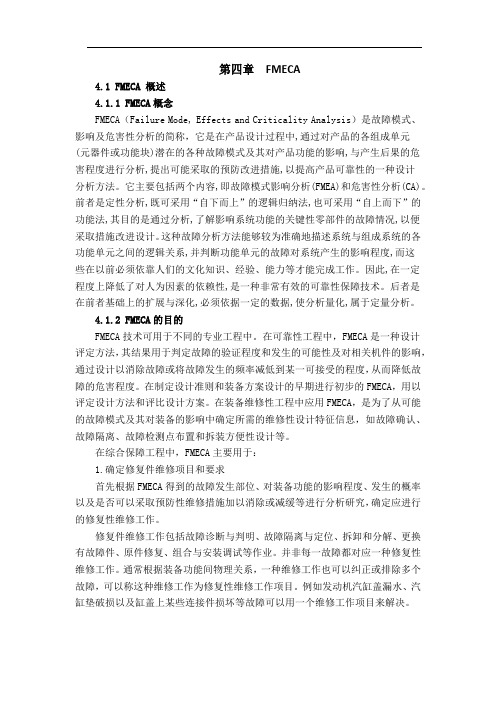

第四章FMECA4.1 FMECA 概述4.1.1 FMECA概念FMECA(Failure Mode, Effects and Criticality Analysis)是故障模式、影响及危害性分析的简称,它是在产品设计过程中,通过对产品的各组成单元(元器件或功能块)潜在的各种故障模式及其对产品功能的影响,与产生后果的危害程度进行分析,提出可能采取的预防改进措施,以提高产品可靠性的一种设计分析方法。

它主要包括两个内容,即故障模式影响分析(FMEA)和危害性分析(CA)。

前者是定性分析,既可采用“自下而上”的逻辑归纳法,也可采用“自上而下”的功能法,其目的是通过分析,了解影响系统功能的关键性零部件的故障情况,以便采取措施改进设计。

这种故障分析方法能够较为准确地描述系统与组成系统的各功能单元之间的逻辑关系,并判断功能单元的故障对系统产生的影响程度,而这些在以前必须依靠人们的文化知识、经验、能力等才能完成工作。

因此,在一定程度上降低了对人为因素的依赖性,是一种非常有效的可靠性保障技术。

后者是在前者基础上的扩展与深化,必须依据一定的数据,使分析量化,属于定量分析。

4.1.2 FMECA的目的FMECA技术可用于不同的专业工程中。

在可靠性工程中,FMECA是一种设计评定方法,其结果用于判定故障的验证程度和发生的可能性及对相关机件的影响,通过设计以消除故障或将故障发生的频率减低到某一可接受的程度,从而降低故障的危害程度。

在制定设计准则和装备方案设计的早期进行初步的FMECA,用以评定设计方法和评比设计方案。

在装备维修性工程中应用FMECA,是为了从可能的故障模式及其对装备的影响中确定所需的维修性设计特征信息,如故障确认、故障隔离、故障检测点布置和拆装方便性设计等。

在综合保障工程中,FMECA主要用于:1.确定修复件维修项目和要求首先根据FMECA得到的故障发生部位、对装备功能的影响程度、发生的概率以及是否可以采取预防性维修措施加以消除或减缓等进行分析研究,确定应进行的修复性维修工作。

FMECA介绍及使用

FMECA介绍及使用FMECA是故障模式、影响和关联分析(Failure Modes, Effects and Criticality Analysis)的英文缩写。

它是一种系统化的方法,用于识别和评估系统、设备或过程中故障模式的潜在风险和影响。

FMECA的目标是通过深入了解系统的潜在故障模式和可能的后果,采取风险控制措施来提高系统的可靠性。

1.系统和组件描述:首先,需要对系统或设备进行详细描述,并将其分解为各个组件和子系统。

对于每个组件和子系统,需要收集相关的技术规范和设计文件。

2.故障模式识别:这一步骤的目的是识别系统中可能出现的故障模式。

这包括由于设计、加工、制造和维护等原因引起的故障。

常用的方法是通过分析历史事故和故障记录,以及专家经验来发现故障模式。

3.故障后果评估:对于每个故障模式,需要评估其对系统的可能影响。

这包括系统的可用性、性能和安全性等方面。

4.故障严重性评估:通过对故障后果的评估,可以确定故障的严重程度。

通常使用一种量化评估方法,例如评分系统或风险矩阵。

5.风险控制措施:根据故障严重性评估结果,制定相应的风险控制策略。

这些控制措施可能包括修改设计、改进制造工艺、加强维护计划、提供备件等。

使用FMECA方法的好处有以下几个方面:1.风险识别:FMECA可以帮助识别系统中的潜在风险和故障模式。

通过对可能的故障后果进行评估,可以预测和防止潜在的事故和故障。

2.故障分析:通过对故障模式的分析,可以深入了解系统中可能存在的问题。

这有助于改进设计、制造和维护过程,提高系统的可靠性。

3.风险减轻:根据FMECA的评估结果,可以制定相应的风险控制策略。

这些措施可以减少系统故障的风险,并提高系统的安全性和可用性。

在实施FMECA分析时,需要注意以下几个关键点:1.数据收集:FMECA分析需要大量的信息和数据支持。

因此,在分析过程中,需要收集系统和组件的详细技术规范、设计文件、故障记录和专家经验等。

电子产品故障模式、影响及危害性分析(FMECA)

FPGA

(5)

接 口 部 分

CPU (7)

电源

(8)

(6)

IO通道部分

12

应力分析法实施步骤

根据FMECA的需要,按产品的功能关系或组成特点进行FMECA的产品所

在的功能层次或结构层次为产品的约定层次,一般是从复杂到简单依次进 行划分。

系统电 源(031) (24V) IO通道电 源(032) (+/-15V) 非隔离AI 通道 (014) FPGA (022) ) CPU板电 源(033) (3.3V) CPU板电 源(034) (1.2V) 单片机 (021) CPU板电 源(035) (5V) 晶振 (023)

非隔离AI通道单通道模式任务可靠性框图

故障模式、影响及危害性分析(Failure Mode,Effects and Criticality Analysis,

简称FMECA)是在工程实践中总结出来的,以故障模式为基础,以故障影响 或后果为目标的分析技术。它通过逐一分析各组成部分的不同故障对系统工

作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设

9

故障模式、影响及危害性分析(FMECA)的方法

可以看出,采用应力分析法可以具体地分析出系统中各个元器件在任何一

种失效模式下失效时对系统的影响及发生的概率,采用这种方法可以具体 地分析出系统的失效模式及产生这种失效模式的概率(即系统怎么失效,发

生这种失效的概率是多少)。当然,分析过程中涉及各个元器件的失效分布,

S 2

失效模式2

器件级分析

功能级分析

系统级分析

FMECA方法及工程应用案例

FMECA方法及工程应用案例FMECA(Failure Modes, Effects, and Criticality Analysis)是一种系统性的风险评估方法,广泛应用于工程领域,特别是在产品设计和可靠性评估中。

FMECA是针对系统和设备进行的一种故障分析和风险评估的方法,通过识别故障模式、评估故障对系统功能和性能的影响,并确定故障对系统重要性的影响,以便采取适当的预防措施和修复策略。

以下是一个工程应用案例,展示如何使用FMECA方法评估故障风险和采取相应措施。

案例:汽车制动系统FMECA分析步骤1:确定系统目标汽车制动系统的主要目标是确保车辆可以安全地停下来,并提供良好的驾驶控制。

步骤2:识别系统元件识别汽车制动系统的关键元件,如制动盘、制动片、制动液、制动块等。

步骤3:确定元件故障模式针对每个元件,确定可能的故障模式。

例如,制动片的故障模式可能包括磨损、脱落等。

步骤4:分析故障效应评估每个故障模式对系统功能和性能的影响。

例如,制动片磨损会导致制动效果降低,制动距离增加,甚至制动失效。

步骤5:确定重要性和级别根据故障的影响程度,确定每个故障模式的重要性和级别。

例如,制动片磨损的重要性可能会被评定为高,因为它直接影响了车辆的制动性能和安全性。

步骤6:制定纠正措施根据故障重要性和级别,确定适当的纠正措施。

例如,对于制动片磨损的风险,可以采取定期检查和更换制动片的策略来减少故障的发生。

通过使用FMECA方法,可以系统地识别和评估汽车制动系统的故障风险,并采取相应的措施来减少故障的发生。

这有助于提高汽车制动系统的可靠性和安全性,并为产品设计和维护提供依据。

总结起来,FMECA是一种重要的工程风险评估方法,通过分析故障模式和效应,确定故障的重要性和级别,并采取预防措施和修复策略,以保证系统的可靠性和安全性。

在工程领域的许多领域都可以应用FMECA方法,以减少故障风险和提高产品可靠性。

FMECA方法及工程应用

FMECA方法及工程应用FMECA(Failure Mode, Effects and Criticality Analysis)是一种系统性分析和评估潜在故障模式、故障后果和关键性的方法,旨在识别并减少系统故障的可能性和影响。

它是故障树分析(FTA)和可靠性分析的重要工具之一,在工业和工程领域得到广泛应用。

1.定义系统:确定要分析的系统或设备的范围和边界。

2.确定故障模式:通过检查和提问确定系统可能发生的故障模式。

3.分析故障后果:为每种故障模式确定潜在的后果和影响。

4.评估故障严重性:使用定量或定性方法对每种故障模式的严重性进行评估。

5.识别潜在故障原因:通过分析故障模式和后果,确定导致故障的潜在原因或失效机制。

6.提出改进措施:根据潜在原因提出适当的改进措施,以减少故障概率和后果。

1.系统设计和改进:-FMECA可用于指导系统设计的过程,通过对故障模式和后果进行分析,可以帮助设计师识别并避免潜在的设计缺陷。

-在系统改进过程中,FMECA可以帮助工程师确定需要改进的关键部件和功能,从而提高系统的可靠性和性能。

2.故障预防和维护:-通过识别可能的故障模式和后果,FMECA可以帮助制定预防和维护策略,以减少故障的发生和影响。

-FMECA还可以用于制定维护计划,并指导维护人员对系统进行定期检查和维护,以确保系统的可靠运行。

3.故障分析和故障排除:-当系统出现故障时,FMECA可以作为故障分析的工具,帮助工程师确定故障的原因和影响。

-通过使用FMECA,工程师可以快速有效地识别和解决故障,减少系统的停机时间和维修成本。

4.安全风险评估:-FMECA可以帮助评估系统的安全风险,通过对故障模式和后果进行分析,确定潜在的安全风险,并采取措施减少风险发生的可能性和影响。

-在安全关键系统中,FMECA可以用于指导安全设计和改进,确保系统在故障情况下仍能保持安全和可靠。

总之,FMECA是一种有效的工具,可以帮助工程师识别和减少系统故障的可能性和影响。

风险评估技术-失效模式和效应分析(fmea)及失效模式、效应和危害度分析(fmeca)

失效模式和效应分析(FMEA)及失效模式、效应和危害度分析(FMECA) 1 概述失效模式和效应分析(Failure Mode and Effect Analysis,简称FMEA)是用来识别组件或系统未能达到其设计意图的方法。

FMEA用于识别:● 系统各部分所有潜在的失效模式(失效模式是被观察到的是失误或操作不当);● 这些故障对系统的影响;● 故障原因;● 如何避免故障及/或减弱故障对系统的影响。

失效模式、效应和危害度分析(Failure Mode and Effect and Criticality Analysis,简称FMECA)拓展了FMEA的使用范围。

根据其重要性和危害程度,FMECA可对每种被识别的失效模式进行排序。

这种分析通常是定性或半定量的,但是使用实际故障率也可以定量化。

2 用途FMEA有几种应用:用于部件和产品的设计(或产品)FMEA;用于系统的系统FMEA;用于制造和组装过程的过程FMEA;服务FMEA和软件FMEA。

FMEA/ FMECA可以在系统的设计、制造或运行过程中使用。

然而,为了提高可靠性,改进在设计阶段更容易实施。

FMEA/ FMECA也适用于过程和程序。

例如,它被用来识别潜在医疗保健系统中的错误和维修程序中的失败。

FMEA/FMECA可用来:●协助挑选具有高可靠性的替代性设计方案;●确保所有的失效模式及其对运行成功的影响得到分析;●列出潜在的故障并识别其影响的严重性;●为测试及维修工作的规划提供依据;●为定量的可靠性及可用性分析提供依据。

它大多用于实体系统中的组件故障,但是也可以用来识别人为失效模式及影响。

FMEA及FMECA可以为其他分析技术,例如定性及定量的故障树分析提供输入数据。

3 输入数据FMEA及FMECA需要有关系统组件足够详细的信息,以便对各组件出现故障的方式进行有意义的分析。

信息可能包括:● 正在分析的系统及系统组件的图形,或者过程步骤的流程图;● 了解过程中每一步或系统组成部分的功能;● 可能影响运行的过程及环境参数的详细信息;● 对特定故障结果的了解;● 有关故障的历史信息,包括现有的故障率数据。

什么是FMEA(FMECA)

什么是FMEA(FMECA)什么是FMEA/FMECA说明:本文介绍什么是故障模式和后果分析(FMEA/FMECA--Failure Mode, Effects and Criticality Analysis), 以及做这个分析的意义和方法,包括定性分析的简要方法。

目录一、FMEA的历史和起源二、为什么要做FMEA三、如何做FMEA四、如何做CA一、FMEA的历史和起源:今天我们说说另外一个工具叫FMEA,这是一个和RCM非常相似的工具,我自己也经常搞混,一阵儿明白一阵儿糊涂的。

FMEA的英文全称是Failure Mode and Effects Analysis, 可以翻译成故障模式和后果分析。

从名字本身,大家基本可以猜出来,这流程主要的目的就是分析故障模式,原因,影响的一套流程。

这个流程可以应用在设备级别,也可以应该在系统级别,子系统级别,以及设备部件上。

有的人还听说过另外一个流程,叫做FMECA,其实FMECA是FMEA 的一个扩展,叫做Failure Mode, Effects and Criticality Analysis,可以翻译成故障模式、后果及重要性分析。

其实就是在前者分析的基础上,加入了一个优先级排序筛选,从而确定哪些分析的结果可以采用,或者优先采用。

所以,这二者可以暂理解成为一回事。

今天我们先主要讲讲FMECA的历史,其实FMECA的历史也是蛮长的。

按照有出处的说法,最早可以追溯的1949年(的确早了我们太多年了)。

在美国军方的一份流程里,详细地介绍了如何进行FMECA 的分析,流程编号是MIL-P-1629 (当然,这份流程后来在80年代又进行了修改,编号也变成了MIL-STD-1629A)。

在上世纪60年代初期,美国航空航天局(NASA)曾经大量使用了FMECA流程进行分析。

其中著名的阿波罗计划,维京计划,旅行者计划,麦哲伦计划,伽利略计划以及美国第一个空间站计划,都进行了FMECA分析。

失效类型, 影响, 和危险程度分析(FMECA)

FMEA - 一种程序规定了体系中每个潜在的失效类型都要被分析以决定其 结果或影响并根据失效类型的严重度来进行分类 2. 失效类型 - 观察失效的方法通常叙述不是小发生的途径及对设备运行的影 响 3. 失效影响 - 失效类型对作业功能或一个项目状态的影响失效影响通常根据 其对整个体系影响的程度来分类 4. 失效原因 - 当物理或化学过程设计缺陷部件误用品质不良或其他过程是失 效的基本原因或产生化学变化使其变质到不良 5. 环境 - 状态境况影响压力和其结合在储存搬运运输试验安装使用待使用和 运行的过程中围绕及影响体系或环境 6. 发现机制 - 在正常的体系运行下由作业者或由维护人员采用诊断的行动来 发现失效的手段或方法 7. 严重度 - 作为一个特定失效类型的结果严重度考虑失效的最坏的潜在结果 由最终发生的伤害财产损害或体系危害的程度来决定 8. 危险度 - 失效类型结果的相对测定及其发生的频率 9. 危险度分析 - 结合严重度和发生概率对每个潜在失效类型进行排列的程序 文件 10. FMECA - 一个程序文件规定了分析每一潜在失效以决定怎样发现不良及 修理不良要采取的措施 11. 单一失效点 - 一个项目的失效会影响体系的失效但不是由多个或要选择的 作业程序来补偿 12. 无法发现的失效 - 在FMEA 中假设的失效类型没有发现此失效的方法只是 FMECA 计划业务包含执行规定要求的合约程序计划要包含更新设计 变更和分析结果的影响同时要考虑合约人和其他组织因素使用的工作表基本规则假 设分析水平的识别失效定义和使用一致性的识别等内容 14、基本规则和假设 - 基本规则规定FMECA 的方法如硬件功能和复合性需要分析的最 低水平包括失效构成的状态在执行分析前要努力识别和记录基本规则和分析假设内 容但是随着要求条件的变化基本规则和分析假设可以调整 15、分析方法 - 设计复杂性和可用的数据的变化将反映使用的分析方法FMECA 主要使 用两种分析方法一种是硬件方法它列出所有的硬件并分析其可能发生的失效类型另 一种是功能方法认可被指定的每个项目去执行的输出的个数列出这些输出并分析其 失效对于很多复杂的体系一般考虑使用功能和硬件方法的复合方法 16、硬件方法 - 当硬件项目可以从图表图纸或其他工程设计信息中被识别时采用硬件方 法此种方法被推荐用于从下到上的方式中 17、功能方法 - 当硬件不能被识别或由于体系复杂需要从上到下分析时采用此种方法 18、 分析的水平 - 分析的水平在假设失效时应用于硬件或功能水平也就是说被分析的体 系怎样被分割如体系的一部分部件分部件等等 19、 失效定义 - 根据表现因素和允许的界限来定义失效的一般状态 20、 综合研究报告 - 此报告要识别出临界区域优秀的设计内容解释任何妥协的设计和以 获得同意的操作上的限制这些信息有助于决定体系中可能的和最可能性最大的失效 类型和原因

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FMECA出自 MBA智库百科(/)FMECA(Failure Mode Effects and Criticality Analysis,故障模式、影响及危害性分析)目录[隐藏]∙ 1 FMECA简介∙ 2 FMECA的历史发展[1]∙ 3 FMECA的步骤∙ 4 FMECA的运用范围∙ 5 FMECA的应用o 5.1 FMECA在供应链风险管理中的应用[1]o 5.2 FMECA在食品安全追溯中的应用[2]∙ 6 实施FMECA应注意的问题[3]∙7 参考文献[编辑]FMECA简介故障模式、影响及危害性分析(FMECA)是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严酷度及其发生概率确定其危害性。

所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。

FMECA包括故障模式及影响分析(FMEA)和危害性分析(CA)。

故障模式是指元器件或产品故障的一种表现形式。

一般是能被观察到的一种故障现象。

如材料的弯曲、断裂、零件的变形、电器的接触不良、短路、设备的安装不当、腐蚀等。

故障影响是指该故障模式会造成对安全性、产品功能的影响。

故障影响一般可分为:对局部、高一层次及最终影响三个等级。

如分析飞机液压系统中的一个液压泵,它发生了轻微漏油的故障模式,对局部即对泵本身的影响可能是降低效率,对高一层次即对液压系统的影响可能是压力有所降低,最终影响即对飞机可能没有影响。

将故障模式出现的概率及影响的严酷度结合起来称为危害性。

故障模式和影响分析(FMEA)是在产品设计过程中,通过对产品各组成单元潜在的各种故障模式及其对产品功能的影响进行分析,提出可能采取的预防改进措施,以提高产品可靠性的一种设计分析方法。

它是一种预防性技术,是事先的行为,是纸上谈兵的阶段,现已从可靠性分析应用推广到产品性能分析应用上。

它的作用是检验系统设计的正确性,确定故障模式的原因,及对系统可靠性和安全性进行评价等。

危害性分析(CA)是把FMEA中确定的每一种故障模式按其影响的严重程度类别及发生概率的综合影响加以分析,以便全面地评价各种可能出现的故障模式的影响。

CA是FMEA的继续,根据产品的结构及可靠性数据的获得情况,CA可以是定性分析也可以是定量分析。

[编辑]FMECA的历史发展[1]FMECA方法最早在20世纪50年代就已经出现在航空器主操控系统之失效分析上;20世界60年代美国航天局(NASA)则成功地将FMEA应用在航天计划上;到上世纪70年代FMEA则广为汽车产业中的零件设计所应用。

FMEA在上世纪60年代已经加上严重度分析(CA)而形成FMECA方法。

20世纪70年代美国汽车工业受到日本强大的竞争压力,不得不努力导入国防与航天领域应用的可靠度工程技术,以提高产品质量与可靠度,其中FMECA即为当时所导入的系统分析方法之一。

经过一段时间的推广,80年代许多汽车公司已逐渐认同这项技术的成效,并开始发展、建立内部适用的FMECA技术手册,其后更将FMECA导入流程潜在失效模式之分析与改进作业中。

简言之,FMECA是藉由确定各项零件的名称,以及形成失效效应的风险衡量因子(包括可能发生失效的型式、失效发生后的后果危害性、失效本身的严重性,以及失效发生的机率和频率等项目),而判断出零件的失效状态和加以改善措施,来达到零件正常运作的标准。

如果零件数很多时,必须将优先处理顺序排出来。

FMECA分析中常用的风险衡量因子为风险优先数(Risk Priority Number:RPN)。

RPN由三项指标相乘构成,分别是发生度、严重度以及侦测度,即风险优先数(RPN)=发生度评分×严重度评分×侦测度评分。

发生度是指某项失效原因发生之机率,其评分范围是在1-10分之间。

严重度是指当失效发生时,对整个系统或是使用者影响的严重程度,其评分范围是在1-10分之间。

侦测度指的是当一项零件或组件已经完成,在离开制造场所或装配场所之前,能否检测出有可能会发生失效模式的能力,评分范围在1-10分之间。

[编辑]FMECA的步骤FMECA的实施步骤通常为:(1)掌握产品结构和功能的有关资料。

(2)掌握产品启动、运行、操作、维修资料。

(3)掌握产品所处环境条件的资料。

这些资料在设计的初始阶段,往往不能同时都掌握。

开始时,只能作某些假设,用来确定一些很明显的故障模式。

即使是初步FMECA,也能指出许多单点失效部位,且其中有些可通过结构的重新安排而消除。

随着设计工作的进展,可利用的信息不断增多,FMECA工作应重复进行,根据需要和可能应把分析扩展到更为具体的层次。

(4)定义产品及其功能和最低工作要求。

一个系统的完整定义包括它的主要和次要功能、用途、预期的性能、环境要求、系统约束条件和构成故障的条件等。

由于任何给定的产品都有一个或多个工作模式,并且可能处于不同的工作阶段,因此,系统的定义还包括产品工作的每个模式及其持续工作期内的功能说明。

每个产品均应有它的功能方框图,表示产品工作及产品各功能单元之间的相互关系。

(5)按照产品功能方框图画出其可靠性方框图。

(6)根据所需要的结构和现有资料的多少来确定分析级别,即规定分析到的层次。

(7)找出故障模式,分析其原因及影响。

(8)找出故障的检测方法。

(9)找出设计时可能的预防措施,以防止特别不希望发生的事件。

(10)确定各种故障模式对产品产生危害的严酷程度。

(11)确定各种故障模式的发生概率等级。

故障模式发生的概率等级一般可分为:o A级(经常发生),产品在工作期间发生的概率是很高的,即一种故障模式发生的概率大于总故障概率的0.2.o B级(很可能发生),产品在工作期间发生故障的概率为中等,即一种故障模式发生的概率为总故障概率的0.1—0.2.o C级(偶然发生),产品在工作期间发生故障是偶然的,即一种故障模式发生的概率为总故障概率的0.01—0.1.o D级(很少发生),产品在工作期间发生故障的概率是很小的,即一种故障模式发生的概率为总故障概率的0.001—0.01.o E级(极不可能发生),产品在工作期间发生故障的概率接近于零,即一种故障模式发生的概率小于总故障概率的0.001.(12)填写FMEA表,并绘制危害性矩阵,如果需要进行定量FMECA,则需填写CA表。

如果仅进行FMEA,则第(11)步骤和绘制危害性矩阵不必进行。

[编辑]FMECA的运用范围FMECA(potential failure mode and effect criticality analysis)分析方法可用于整个系统到零部件任何一级,I类(灾难性故障),它是一种会造成人员死亡或系统(如飞机)毁坏的故障。

Ⅱ类(致命性故障),这是一种导致人员严重受伤,器材或系统严重损坏,从而使任务失败的故障。

Ⅲ类(严重故障),这类故障将使人员轻度受伤、器材及系统轻度损坏,从而导致任务推迟执行、或任务降级、或系统不能起作用(如飞机误飞)。

Ⅳ(轻度故障),这类故障的严重程度不足以造成人员受伤,器材或系统损坏,但需要非计划维修或修理。

[编辑]FMECA的应用[编辑]FMECA在供应链风险管理中的应用[1]除了采取FMECA中的发生度、严重度以及侦测度三项来衡量风险事件,本研究认为企业对于风险事件发生后的掌握能力以及复原能力也相当重要。

客观的风险事件强度,可能会因为不同的风险掌控度,使得最后的结果大相径庭。

因此,本研究一共采用四个因子衡量风险事件,分别为“发生可能性”、“影响程度”、“侦测程度”以及“控制程度”,而风险优先数可以定义为:RPN=(发生可能性×影响程度×侦测程度)/ 控制程度。

采用FMECA方法进行供应链风险管理,需要对常用风险管理过程各个阶段的主要任务进行一定的调整:(1)风险识别。

供应链经营过程中会遭遇的风险源可以分为五类:环境风险源、需求风险源、供应风险源、程序风险源,以及控制风险源。

环境风险源分为四类:政治环境、法律环境、自然环境以及经济环境,四者合称为“总体环境”;需求风险源以及供应风险源分别以需求市场和供应市场代表,二者合称为“市场环境”;程序风险源以及控制风险源则是以“组织”、“程序”以及“控制”三方面为代表,三者合称“公司本身因素”。

风险源识别均采用问卷衡量方法,每个维度均采用五点量表,根据公司情况,针对各风险源确定相对程度。

(2)风险衡量。

与传统常用风险衡量采用发生机率与潜在损失大小两个指标不同,FMECA 方法采用“发生可能性”、“影响程度”、“侦测程度”以及“控制程度”四个因子来衡量风险。

四个因子的衡量均采用5 等分方法,见下表。

风险衡量因子评分等级(3)风险评估。

根据四个风险衡量因子,可以计算出各个风险时间的风险优先系数,对这些系数进行排列,可以确定企业的主要风险关注对象。

当然,风险评估是一个动态的过程,因为环境的变化会导致各个风险时间衡量因子的变化,从而影响各个风险时间的风险优先系数。

例如,环境变化可能导致某些风险事件发生可能性提高或影响程度提高,从而提高该风险事件的优先级;再如,技术进步可能提高某些风险事件的控制程度,从而降低该风险事件的优先级。

(4)风险控制。

传统风险控制方法强调降低风险发生可能性、减轻风险负面影响,FMECA 将侦测程度和控制程度两个因子引入风险衡量中,也扩展了风险控制的手段,即采用更为先进及时的风险侦测手段,以及改善风险控制手段。

[编辑]FMECA在食品安全追溯中的应用[2]将FMECA应用到食品安全可追溯性的研究中是意大利的Massimo Bertolini、Maurizio Bevilacqua和RobertoM于2003年共同提出来的。

为了解决企业内部复杂的生产过程中追溯问题,他们将FMECA引入到企业内部追溯中,并提出了一个具体应用方案。

Massimo Bertolini等人通过对意大利的一家面食制品厂的案例分析,得出了可能导致企业内部追溯系统(正在设计的或已经运行的)故障的关键点,并提出了一些措施对该系统进行改进。

目前,将FMECA技术应用于食品追溯链或可追溯性系统中的在国内还未见报道。

Massimo Bertolini等人进行的CA分析是选择了美军标MIL-STD-1629A中的CN法,因为具处理方法直接、数据易处理等优点。

在FMECA分析过程中,他们以追溯系统的“准确”、“高效”为两个衡量指标,“故障模式”即是是指降低这两个指标的异常情况,并按严酷度和发生概率等级划分(表1)。

分析结果填充在FMECA分析表单中(表2),对应的风险矩阵图(附图)中描述的各个故障模式的危害度,共分为“不可接受的”、“不欢迎的”、“偿补措施下可接受的”和“无条件接受的”4个等级。