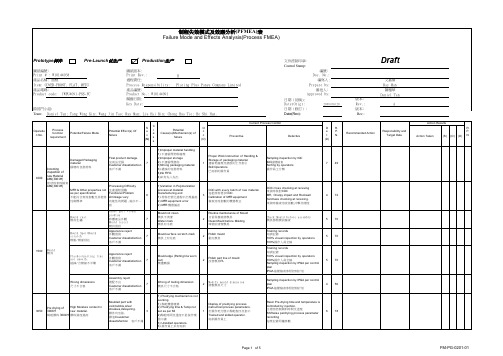

制程失效模式及效应分析

PFMEA_电机制程潜在失效模式与影响分析

潜在失效模式与影响分析FMEA 编 WI-SC-PFM-号 005共(制程 4页,第FMEA )1页设计职责:编制满足汽车电器使用人:要求FMEA 日 马达型号 / 项目:QJT60QB关键日期:期(原始):核心小组:严 等发现行制 现行制程 程项目/ 功能 潜在失效 潜在失效 重 潜在失效 生 控制 控制 (要求)模式影响度 级 原因度 预防 探测啤换向器 / 将换向器与1、啤换向器尺 导致马达虚位过铁芯连接寸不达标 大或卡死 极2、换向器角度 1、马达火花大 5 1、模具调整不当 1互检4次/ 天不达标2、马达流速变 高收机错误化大绕线1、用错线径、 极 线类高1、转子电阻大 危 1、使用错误线类 IPQC 收机 开机、换线小、影响流速险2 员工自检 检查一次2、线圈数绕错 2、转子耐压等 82、设备设置错误100% 极综合测试级不足高检查一次3、拉力大小极 3、收机错误高点焊1、勾位焊接不 1、转子不通电 1、设备压力过小 良、漆皮未化 或通电不良2、焊接温度过低2、勾位通孔2、焊接位氧化极3、焊机焊嘴台阶 IPQC 收机员工全检位使用不正确3、线扁程度 1/2 3、过扁,勾位 44、压力过大 54次/ 天探 R 测 P度 N3 151 16240实施结果严发探R推荐措施 职责 目标完 采取有效 重生测P成日期 措施日期 度度度N生产/ 工模/ 品质人员共同收机组长511 5员工自检 PM 立即 互检永久IPQCIPQC收机时综合测试员工 立即转子全部进 永久2 1 16PM行点焊后综 8合测试增加显微镜员工立即 增加显微镜 永久全检全检42216至2/3易断线低5、焊接温度过大PM 调节4、爆漆过长4、邻勾线之间短路焊压敏1、虚焊1、压敏电阻不1、人工操作不当,起作用极焊锡不良2. 压敏电阻爆裂 2. 马达性能不足8 2、操作不当碰撞1 IPQC检查碎片致马达卡死高员工自检潜在失效模式与影响分析(制程FMEA)设计职责:满足汽车电器使用要求马达型号 / 项目:QJT60QB关键日期:核心小组:组长216培训员工手法IPQC 立即增加显微镜永久811 8 增加显微镜全检全检FMEA编WI-SC-PFM-号005共4页,第2页编制人:FMEA日期(原始):实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能测 P 重生测P 潜在失效潜在失效重潜在失效生控制控制推荐措施职责目标完采取有效(要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N精车/ 使换向器表面光1、圆度不良1、马达电流大1、车刀崩IPQC抽检洁度及圆度达到工程2、光洁度不达2、马达火花大低 6 2、V座水平度差 1 圆度仪上下午各 1 4 定量更换车刀PM 立即5000PCS/刀永久 6 1 1 6 规格标1次入垫片 / 降低磨擦调整1、马达入多或1、马达虚位大极1、操作人员失误4 无无3 968马达虚位入少垫片或小高铁盖压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检铁盖内2、轴承孔缩孔马达寿命不足极超规格2 过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、82、铁盖来料内孔来料检验IQC检验高不足马达电流大小,轴承变形碳精入刷架 / 将碳精与1、碳刷裂1、马达寿命不1、工装调节不到刷架铆压在一起2、碳刷与刷架足极位、工装磨损有缝隙2、碳刷掉落,8 2、刷架来料孔齿 2 目测员工全检 5 80 加强抽检力度IPQC 立即加强抽检永久8 2 4 648 2 5 80 3、碳刷松动马达无功能高过大IPQC抽检潜在失效模式与影响分析FMEA编WI-SC-PFM- 号005共(制程 4页,第FMEA) 3页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N刷架贴阻尼片 / 减震1、阻尼片贴不1、失去减震功极3 1、未贴牢 1 无无10 30 加强抽检力度IPQC 立即加强抽检永久 3 1 8 24牢能低胶盖装配 / 将刷架组合1、刷架变形1、影响马达性极装配手势不正确装入胶盖形成胶盖组合能如电流、转速 4 1 目测IPQC抽检 5 20 加强抽检力度IPQC 立即加强抽检永久 4 1 4 16 寿命低机壳压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检机壳内2、轴承孔缩孔马达寿命不足极8 超规格2过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、高2、机壳来料内孔来料检验IQC检验不足马达电流大小,轴承变形磁石擦胶 / 使磁石粘在1、胶不干1、磁石跌落1、胶过保质期机壳内壁极2 1 IPQC检查5 10增加机冲跌落IPQC 立即跌落试验永久 2 1 3 6低2、配胶比例不员工自检试验抽检正确转子入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次胶盖入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次马达封口 / 将铁盖与机壳1、封口推力不1、马达分离低 4 1、模具保证1IPQC检查IPQC抽检 1 4锁死足低 4 1每天/2 次潜在失效模式与影响分析FMEA编WI-SC-PFM-号005共(制程 4页,第FMEA) 4页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N马达压偏心轮 1. 偏心轮未到位 1. 马达转动不顺极IPQC检查IPQC抽检 5 IPQC 立即加强抽检永久 3 1 8 248 模具保证 2 员工自检4次/ 天80 加强抽检力度高上盖与底板焊接 1. 焊接不良马达流量小气压不够高 6 模具保证 2 IPQC检查IPQC抽检 5 60 加强抽检力度IPQC 立即加强抽检永久 3 1 8 244次/ 天马达印字 / 标明型号1、字模糊、少1、无法辨认型极1、喷印机缺墨日期,便于追溯字、断字号、 4 2、喷印机调整不 2 员工自检IPQC抽检 4 32 定期清洗喷头员工立即清洗喷头永久 4 2 2 162、无法追溯低当。

FMEA失效模式及效应分析管理指导书

的工作。编写时,可以参考《潜在失效模式及后果分析》手册。

2) 设计 FMEA的编制应在产品可行性承诺作出之后进行, 在产品零部件

图纸全部完成之前编制完成。

5.2 设计 FMEA的修订

在产品开发的各个阶段,发生更改或获得更多的信息时,编制负责人 应持续予以更新。

5.3 设计潜在失效模式及后果分析表各栏目的介绍

以最大限度地保证各种潜在的失效模式及相关的起因

的考虑和论述。 5. 作业程序

5.1 设计 FMEA的制定

/ 机理已得到充分

5.1.1 设计多功能小组的建立

设计 FMEA的制定由面板 / 模块产品开发课负责召集人员组成多功能 小组完成,小组人员包括客户代表、工程部、采购部、品管部和制造 部主管或工程师。 小组组长由面板 / 模块产品开发课经 (副) 理担任,

列出已经完成或承诺要完成的预防措施、设计确认 /

验证或其他活动。要考虑两种类型的设计控制 预防:预防失效起因 / 机理或失效模式出现,或者降 低其发生几率。 探测: 在项目投产前, 通过分析方法或物理方法, 探 测出失效起因 / 机理或失效模式。

是与设计控制中所列的最佳探测相关联的定级数。 改 变设计控制 (如确认和验证活动) ,可以降低探测度。 评价准则见(附件 3)

理

的每一潜在起因和 / 或失效机理。 起因 / 机理应尽可能

简明而全面地列出,以便有针对性地采取补救措施。

频度是指某一特定的起因 / 机理在设计寿命内出现的

15 频度( O)

可能性,只有通过设计变更或设计过程更改来预防或 控制失效模式的起因 / 机理,才可能降低频度。评价

准则见(附件 2)

16 现行设计控制预防 17 现行设计控制探测 18 探测度( D)

PCB行业之失效模式影响分析(FMEA)

Finished Thickness (mils after

plating)

25.0 35.0 13.0

47.0

53.00% 53.50%

15.0 25.0 15.0

47.0

33.40%

Finished (S/M to S/M)

Custome r

requirem ent

13.0 35.0 25.0 295.0

80 - 199 26 - 80 1-25

Immediate Action Immediate Investigation Immediate Monitoring No Action

5/1000件(5000PPM) 2/1000件(2000PPM) 1/1000件(1000PPM) 0.5/1000件(500PPM) 0.1/1000件(100PPM) ≤0.05/1000件(50PPM)

Cpk / Ppk

<0.55 ≥0.55 ≥0.78 ≥0.86 ≥0.94 ≥1.00 ≥1.10 ≥1.20 ≥1.30 ≥1.67

7

何时结束

开始

设计FMEA

当产品功能及设计开始 时在整个设计未完成时

结束

当产品设计及图纸全部 得到确认可以实施时

当产品初期设计及有图

过程FMEA 纸时而生产辅助工具设

计未完成时

当产品彻底退出生产线 时

8

The DFMEA Form

Failure Mode and Effect Analysis (FMEA)

< 1 in 20,000

2

Low(发生几率低)

(< 50)

Occasional failures associated with similar designs

pfmea(制程失效模式与效应分析)

pfmea(制程失效模式与效应分析)PFMEAmedical aircraftPFMEA PFMEA analysis principle is the process failure mode and effects analysis (Process Failure Mode and Effects Analysis) the English referred to, is responsible for manufacturing / Assembly Engineer / team mainly uses an analytical technique to maximize the potential failure modes and their associated causes / mechanisms have been considered and discussion.Catalogbrief introductionPrinciple analysis"Process / consequence analysis" process function / requirement""Potential failure mode""Consequences of failure""Seriousness""Cause / mechanism of failure"Current control method""Risk level" (RPN)""Recommended measures""Results of measures"Case study of PFMEA in SMT assembly applicationRisk analysis of manufacturing process using PFMEAbrief introductionPrinciple analysis"Process / consequence analysis" process function / requirement""Potential failure mode""Consequences of failure""Seriousness""Cause / mechanism of failure"Current control method""Risk level" (RPN)""Recommended measures""Results of measures"Case study of PFMEA in SMT assembly applicationRisk analysis of manufacturing process using PFMEAExpand the edition of this sectionPFMEA[1]: failure under specified conditions (environment, operation, time), cannot complete its function or product parameter values and cannot be maintained within the prescribed limits, and the cause of rupture of components damage to the phenomenon of the dead in the scope of work. PFMEASeverity (S): the level of the most serious impact consequence of a given failure mode, which is the relative grading result within a single FMEA range. Numerical reduction of severity can only be achieved by design change or redesign. Frequency (O): the occurrence of a particular cause / mechanism. The number of grades describing the possibility of occurrence is relative, but not absolute. Detection (D): refers to the manufacturing process or assembly parts before leaving, using second kinds of current process control methods to find the failure cause / mechanism evaluation index sequence occurs after the process defects or the possibility of failure mode; evaluation index or by third kinds of process control method to find out the order after the possibility of failure mode. Risk priority number (RPN): the product of the three numbers of strict numbers (S) and frequency (O) and D. Customer: generally referred to as "enduser", but it can also be a subsequent or downstream manufacturing or assembly process, maintenance procedure or government regulation.Principle analysis of editing paragraphThe analysis principle of PFMEA, PFMEA's analysis principle is as follows: it includes the following key steps: PFMEA(1) identify potential failure modes and causes associated with the production process or product manufacturing process; (2) evaluate the failure potential impact on product quality and customer; (3) find out how to reduce failure or failure conditions of the control variables, and formulate corrective and preventive measures; (4) preparing a ranked list of potential failure modes sure, the failure mode serious priority control; (5) tracking the implementation of control measures, update failure mode classification table. The potential failure modes and causes of failure; (2) evaluate the potential impact on the quality of products and customers; (3) find out how to reduce failure or failure conditions of the control variables, and formulate corrective and preventive measures;(4) preparing a ranked list of potential failure modes, failure mode to ensure serious priority control; (5) tracking the implementation of control measures, update failure mode classification table.Edit paragraph model and consequence analysis"Process function / requirement""The process or process of being analyzed. The process or process can be a technical process, such as welding, product design, software code preparation, etc., can also be the management process, such as planning, design review. Explain the purpose of the process or process as simply as possible,If the process involves many processes with different failure modes, these procedures or requirements can be listed as independent processes;"Potential failure mode""Refers to the process may not meet the process requirements or design intent form or problem point, is a specific process does not meet the requirements of the description. It may be the potential failure mode causing the next process, or the consequence of the failure mode of the previous process. Typical failure modes include fracture, deformation, improper installation and debugging, etc.;Consequences of failure"Refers to the adverse effects of the failure mode may lead to the quality of products and customers, according to customer might notice or experience to describe the consequences of failure, for the end user, the consequences of failure should be used to explain the product or system performance, such as noise, smell, no effect etc.;"Seriousness""The severity of the consequences is the potential failure mode to the customer, in order to accurately define the adverse effects of the failure mode, usually need to evaluate the potential impact of each failure mode and give a score, represented by 1-10, the higher the score of more serious effects. "Possibility" refers to the probability of occurrence of specific causes, classification number possibility focuses on its meaning rather than value, usually 1 - 10 points to evaluate the possibility of the size, the higher the score appeared more chances. "Detection": refers to the manufacturing process or equipment parts before leave the station, found the degree of difficulty of failure cause defects in the process, the evaluation index is also divided into 1 - level 10, the higher the score of Zeyu is difficult to find and check out;Cause / mechanism of failure"Refers to the failure happened, and on the basis of the principle of control can be corrected or to describe, for each potential failure mode in the range as wide as possible, a list of every failure cause assignable causes, if only for the failure mode, then consider the process is complete. No PFMEAIn addition, the root causes should be analyzed in order to take corrective actions against the relevant factors. The typical causes of failure include incorrect welding, improper lubrication, wrong assembly of parts, etc.;Current control method"It is a description of the current control method that can prevent the failure mode from occurring or detect the failure mode that will occur. These control methods can be physical process control methods, such as the use of error proofing system, management or process control methods, such as the use of statistical process control (SPC) technology;"Risk level" (RPN)"It is the product of the three things: severity, possibility, and detectability. The greater the value is, the more serious the potential problem is, and the more timely corrective actions should be taken in order to reduce the value. In general, no matter how much the risk level is, when the severity is high, special attention should be paid to it;"Recommended measures""In order to reduce the seriousness, possibility, or non detectable value of the risk, it includes the action plan or measure, the responsible person, the possible resources and the completion date, etc.. When the failure mode of discharge order should first of the row in front of the risk event or high severity events to take corrective measures, any suggestions and measures for the purpose of preventing the occurrence, or reduce the impact after the occurrence and loss;Results of measures"Follow up and confirm the implementation of the "proposed measures" plan scheme. The corrective measures, re estimate andrecord the corrective measures the severity, possibility and detection of numerical calculation, and record the resulting new risk level, the level of risk should be numerical measures than the results of previous value is much lower, so that to take measures to reduce the risk to the failure of the.Edit this paragraph case analysisExamples of PFMEA assembly application in SMTIn practical application, SMT is equipped with single and double such as Mount mount and double mixed operation, the production process of various modes of operation are different.R explains how to apply PFMEA to the SMT assembly process. Now, the object of this paper is to describe the application of PFMEA with the relatively simple single-sided smt. One side mount process function is described as follows: the main part of single mount printing paste, mount components and welding parts, the technological process is: 11 printing paste mount components - AOT test 11 11 solder reflow soldering test, the assembly process involves the main equipment, screen printing machine, SMT machine, reflow oven and testing equipment. Based on the long-term SMT production process are summarized, the single solder joints exposed to mount in the working way of the common failure modes are: solder ball, cold welding, welding bridge, vertical plate, the causal analysis diagram as shown in figure. Figure 2 according to the failure mode on the causal analysis and test and practical experience of the designers, the analysis of these failure modes are as follows: solder ball, solder balls is a problem often encountered in the reflowsoldering. Solder balls often appear between side or fine pitch pins. The consequences of failure: solder ball will cause short circuit, and the circuit board pollution. May cause a small number of products scrapped or all products rework, severity will be assessed as 5. Existing fault detection methods: artificial vision and X ray detector. The reason for failure is: solder paste defect - low viscosity, oxidation, etc., the frequency is 5, detection difficulty is 5, risk index PRN is 125. The current control measures can be used to restrain solder ball solder paste, and solder paste quality is tested before assembly. Flux defect - activity decreased, frequency was 3, detection difficulty was 6, risk index PRN was 90. The defect of the template is that the size of the hole is not enough, the pad is too large, the frequency is 5, the detection difficulty is 4, and the risk index PRN is 100. The reflux temperature curve was set improperly, the frequency was 7, the detection difficulty was 5, and the risk index PRN was 175. Current control measures: adjust reflow temperature curve to adapt to the characteristics of solder paste. Cold cold solder joint appearance is black, not completely melted solder paste. The consequences of failure: open and weld, may lead to a small number of products or all products scrap rework, severity assessment for the 50 existing fault detection methods: artificial visual and X ray detector. Reasons of failure: reflow soldering parameter is set properly, the temperature is too low, the transmission speed is too fast, the frequency is 3, the detection difficulty is 5, the risk index for the 750 current control measures: according to the data or practical experience of setting up solder reflow profile. Welding bridge welding bridge often appears in the pin closer to the pin C or the smaller spacing between the pieces, this defect is a majorflaw in the inspection standards. Welding bridge will seriously affect the electrical performance of the product, so it must be eradicated. Failure consequence; welding bridge will cause short circuit and other consequences; serious will make the system or mainframe lose the main function, cause the product all scrapped, the user dissatisfaction is high, the severity is assessed as 8. Existing fault detection methods: artificial vision and X ray detector. The failure reasons are as follows: the template defect size is too large, the frequency is 7, the detection difficulty is 6, and the risk index PRN is 336. Solder paste defects such as improper viscosity, frequency is 5, detection difficulty is 5, risk index PRN is 200. The solder paste printing process parameters are unsuitable, the frequency is 8, the detection difficulty is 6, and the risk index PRN is 384. Current control measures: keep the scraper pressure constant, slow down the printing speed, and achieve good solder paste molding. In addition, the minimum clearance between the mold release rate and the template and the PCB is controlled. The preheating temperature and preheating time of reflow soldering were not set properly, the frequency was 5, the detection difficulty was 4, and the risk index PRN was 160. Current control measures: reduce preheating temperature, shorten preheating time. The vertical chip mainly occurs in the small rectangular chip elements (such as chip resistors, capacitors) reflow process. The main reason for this phenomenon is uneven heating at both ends of the element, and the melting of solder paste is caused successively. Failure consequence: lead to open circuit,The failure of the circuit leads to the loss of the main function of the system or the whole machine, and the severity isevaluated as 7. Existing fault detection methods: manual visual inspection. Causes of failure are: patch accuracy frequency was 3, detection was 5, the risk index PRN 105. reflow welding preheating temperature is low, the preheating time is short, the frequency is 5, the detection difficulty is 4, the risk index PRN was 140. Current control measures: appropriately increase preheating temperature and prolong preheating time. The thickness of solder paste is 175, the frequency is 5, the detection difficulty is 5, and the risk index PRN is 0. Current control measures: choose appropriate thickness of silk screen template for different devices. After each potential failure mode to calculate the RPN value of the corresponding process test is to carry out follow-up work, seek for high RPN value and the severity of the potential failure modes of corrective measures, and after correcting, re evaluate the risk, verify the feasibility and correctness of the corrective measures.Risk analysis of manufacturing process using PFMEATaking the manufacturing process of automobile interior decoration Automobile Interior decoration as an example, this paper briefly introduces how to analyze and improve the risk of manufacturing process with PFMEA. In order to make PFMEA clear, need to use a table, (see Table 1), was introduced according to the numbering in the table corresponding to the content. 1. the basic data in the upper part of the table to fill in the analysis of components and PFMEA group members of the relevant information. The 2. process function / requirement describes briefly the process or operation that will be analyzed and numbered. According to the process flow chart, the planning process is described accurately, and the descriptionmust be complete. If there are many jobs with different potential failure modes, these items can be listed as independent items. Potential failure mode, the so-called potential failure mode, means that the process may not meet the requirements of the process, and it is a description of the specific work that does not meet the requirements. To collect possible defects in the process, and even possible defects under specific conditions should also be listed. It also includes the experience of past history. Potential failure consequence is the effect of failure mode on the customer. The customer can describe the failure consequence from the customer's point of view. The customer can be the next process or the final user. For example, the car door trim plate for the end user, the consequences can be leakage, noise, appearance and so on, the failure of the next operation, the consequences can be unable to install, can not drill holes. 5. severity is the most serious impact rating of a presumed failure mode. To reduce the severity level of identification, only by changing the design of the parts or redesigning the process, otherwise the severity will not change. Severity was 1 (without influence) -10 (severe consequence) grade. The 6. classification is to classify some special process characteristics of process control, the symbol is the internal provisions of the company, or the provisions of the customer. 7. the cause / mechanism of failure is simply the possible cause of each defect, which can be determined by production or assembly. It is necessary to give a brief description of each reason. 8. frequency (incidence) refers to the possibility of the occurrence of specific causes of failure, the possibility of classification only represents its meaning, does not mean the specific figures. Frequency levels can be changed only through design changes or processchanges. The frequency is divided into 1 (very low frequency) -10 (very high frequency) levels. 9. the existing process control can prevent the existing process failure mode as far as possible, and the method of error proofing or post processing evaluation can be adopted. For example, F increases the error proofing device or increases the inspection frequency. 10. detection rate (discovery rate) is the probability of discovery when defects occur. It's also divided into 1 (probably) (impossible) 5 levels. 11. the order of risk (RPN) is the product of product severity, frequency and measure. If the severity is S, the frequency is O, the detection degree is D, then RPN= (S) x (O) x (D). The value is from 1 (no wind) -1000 (high risk). For high, severe, high RPN defects, priority should be taken to remove measures. TwelveThe proposed measures usually take the components of the order of risk as a basis for finding the measures. But for the serious impact on the user, it should be improved through the product or process, rather than through a large number of tests. If the frequency is very high, the product or process should be improved. If a defect is difficult to find, that is to say, the measure is low, then the inspection measures should be improved and the frequency of defects will be reduced. 13. the responsibility of the proposed measures records the relevant personnel responsible for the implementation of the proposed measures and the completion date of the plan, so as to track and evaluate the measures. 14. the measures taken to record the measures that have been implemented. 15. after the implementation of the measures RPN, after the implementation of the measures, re evaluate the risk of defects (RPN). The new risk order is obtained and compared with the situation beforethe improvement so as to estimate whether the measures taken are effective and whether further measures are necessary. It can be seen from the example: after taking measures, RPN is obviously reduced, the measures are effective. The above is the use of PFMEA process risk analysis, quality improvement of a simple description, we can summarize. One, PFMEA is constantly updated, is dynamic. Requirements in product development and process development of the manufacturing process or PFMEA to update and processing continuously, regardless of history or possible defects should be embodied in two, at the time of the PFMEA must be on the defect and risk objectively and assess the actual, not without inference, resulting in PFMEA the lack of accuracy. Three, PFMEA is not the surface of things, is the collective efforts of the group members, should include, but not limited to the design, manufacture, quality, service and other departments. Four, PFMEA is a purposeful method, which can be used to detect defects as early as possible, assess the risk of defects, and then formulate countermeasures to avoid these defects.。

制程失效模式及效应分析(PFMEA)表

注塑壓力不足

預防性保養機器

IPQA 抽樣檢查參照控制計划

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Injection speed is too slow 射速太慢 Injection perssure less 注塑壓力不足 Melt temprature low 料溫太低

Display of process parameters instructions Training records

Display of predrying process instruction/process parameters. 1 於操作地方展示焗乾程序及指示 Trained and skilled operator. 培訓操作員工

Resin Pre-drying time and temperature is

100% visual inspection by operators 100%操作人員全檢

5 70

運水不通 Injection pressure less

培訓操作員工調機 Preventive maintenance of Machine

Sampling inspection by IPQA per control plan

失效模式与效应分析

國際間采用FMEA之狀況

1.ISO9004 8.5節FMEA作為設計審查之要項。 2.CE標志,以FMEA作為安全分析方法。 3.ISO14000,以FMEA作為重大環境影響面

分析與改進方法。 4.QS9000以FMEA 作為設計與制程失效分

析方法。

設計FMEA之目的

1.幫助設計需求與設計方案的評估。 2.幫助初始設計對制造和裝配的需求。 3.在設計發展階段,增加失效模式和系統效應分析的次數。 4.提供另一項分析資訊,幫助設計驗證之規劃。 5.根據對顧客需求的影響性,列出失效模式的排序,並按序改

統或零件名稱或零件名稱和編號。 (3)設計責任者:填入OEM、部門和小組,也包括供應商名稱。 (4)準備者:填入準備FMEA責任工程師的姓名、電話號碼、公司。 A.系統FMEA範圍:

-底盤系統;-點火系統;-內部系統 B.子系統FMEA範圍

-底盤系統之前懸吊系統 C.零件範圍

-“Strut”為前懸吊系統之零件。

4.1980年修改為MIL-STD-1629A,延用至今 5.1985由國際電工委員會(IEC)出版之FMECA國際標準

(IEC812),即參考MIL-STD-1629A加以部份修改而成。

FMEA之特徵

1.是一項以失效為討論重點的支援性與輔助性的可靠度技術。 2.用表格方式進行工程分析,使產品在設計與制程規劃時,早

項目 功能

潛在 失效 模式

潛在 嚴 等 潛在原 發 現行預

失效 重 級 因設備 生 防設計

效應 度

失 效 度 管制

現行檢 難 風險 建議 負責

測設計 管制

檢 度

優先 數

措施

人與 日期

采行 措施

執行結果 S O D RPN

专业音响产品PFMEA

机种名称: 专业音响产品 机种编号: 核心小组成员: 严 重 度

(S)

制程责任部门: 初次FMEA预定完成日期:

FMEA文件编号: 编制人: 日期(原始): 日期(修订): 探 测 度

(D)

页码:

制程功能制 程要求

潜在 失效模式

潜在 失效后果

分 类

失效的 潜在原因

1

14

N/A

N/A

N/A

7

2

1

7 缺件 影响产品功能 7 IC空焊 影响产品功能 7

☆

Feeder供料不 良

2 2 2

☆ 吸嘴不良 温度参数设定 ☆ 低于零件焊接 最佳值 ☆ 坐标偏移 升温太快造成 锡膏塌陷 设定温度太 ☆ 低,锡膏未完 成全融化。 ☆ ☆ 人员取放碰撞 造成

不良Feeder及时送修 100%使用套板外观检 。 查。 每天开线前检查吸嘴 100%使用套板外观检 并清洁。 查。 按照零件实际的耐温 首件使用首件使用X参数设定最佳参数。 Ray检查焊锡品质 生产胶纸板时用坐标 使用放大镜100%检查 机确认组件坐标。 设置最佳参数 设置最佳参数 使用放大镜100%检查 使用放大镜100%检查

9

☆

厂商漏贴 ROHS标签

2

1

18

N/A

N/A

N/A

9

2

1

电器规格不符 造成产线停线 合

7

☆ 来料不良

3

根据供应商货的情况 检验相关的规格和特 做供应货的评比,挑 性并制作《检验记录 选优秀的供应商 表》

1

21

N/A

N/A

N/A

7

3

1

机械或尺寸规 造成产线停线 格不符 进料检验 IQC 零件氧化,焊 造成产线停线 接不良

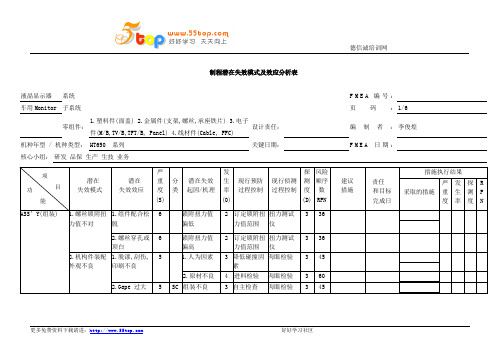

液晶显示器PFMEA制程潜在失效模式及效应分析表

德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:1/6零组件:1.塑料件(面盖) 2.金属件(支架,螺丝,承座铁片) 3.电子件(M/B,TV/B,TFT/B, Panel) 4.线材件(Cable, FFC)设计责任:编制者:李俊煌机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:2/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:3/6 零组件:设计责任:编制者:半成品机台机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:4/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:5/6 零组件:设计责任:编制者:半成品机台,纸箱,配件,标签机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:LB00070100X-20030430 车用Monitor 子系统页码:6/6零组件:成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务。

失效模式和效果分析

失效模式和效果分析(Failure Mode and Effect Analysis, FMEA)是一种用来确定潜在失效模式及其原因的分析方法。

具体来说,通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量生产之前确定产品缺陷。

FMEA最早是由美国国家宇航局(NASA)形成的一套分析模式,FMEA是一种实用的解决问题的方法,可适用于许多工程领域,目前世界许多汽车生产商和电子制造服务商(EMS)都已经采用这种模式进行设计和生产过程的管理和监控。

FMEA简介FMEA有三种类型,分别是系统FMEA、设计FMEA和工艺FMEA,本文中主要讨论工艺FMEA。

实施FMEA管理的具体步骤见图1。

确定产品需要涉及的技术、能够出现的问题,包括下述各个方面:需要设计的新系统、产品和工艺;对现有设计和工艺的改进;在新的应用中或新的环境下,对以前的设计和工艺的保留使用;形成FMEA团队。

理想的FMEA团队应包括设计、生产、组装、质量控制、可靠性、服务、采购、测试以及供货方等所有有关方面的代表。

记录FMEA的序号、日期和更改内容,保持FMEA始终是一个根据实际情况变化的实时现场记录,需要强调的是,FMEA文件必须包括创建和更新的日期。

创建工艺流程图。

工艺流程图应按照事件的顺序和技术流程的要求而制定,实施FMEA需要工艺流程图,一般情况下工艺流程图不要轻易变动。

列出所有可能的失效模式、效果和原因、以及对于每一项操作的工艺控制手段:1.对于工艺流程中的每一项工艺,应确定可能发生的失效模式,如就表面贴装工艺(SMT)而言,涉及的问题可能包括,基于工程经验的焊球控制、焊膏控制、使用的阻焊剂(soldermask)类型、元器件的焊盘图形设计等。

2.对于每一种失效模式,应列出一种或多种可能的失效影响,例如,焊球可能要影响到产品长期的可靠性,因此在可能的影响方面应该注明。

3.对于每一种失效模式,应列出一种或多种可能的失效原因,例如,影响焊球的可能因素包括焊盘图形设计、焊膏湿度过大以及焊膏量控制等。

91制程失效模式与效应分析作业办法

1.目的:1-1.对失效的产品进行分析,找出零组件之失效模式,监定出它的失效原因,研究该项失效模式对系统会产生什么影响1-2.失效分析在于找出零组件或系统的潜在弱点,提供设计、制造、品保等单位采取可行之对策.2.范围:新产品的试制、量产以及客户报怨等各阶段均属之.3.权责:3-1.由品管部QE制订制程FMEA3-2.由该部门主管审查制程FMEA3-3.由厂长核准制程FMEA4.定义:4-1.失效是指在规定条件下(环境、操作、时间)不能完成既定功能,产品之参数值不能维持在规定的上下限之间,产品在工作范围内,导致零组件的破裂、断裂、卡死等损坏现象.4-2.顾客:一般指“最终使用者”,也可以是后续的或下一制造或装配工序,以及服务工作.是“失效模式与效应分析“的英文名称缩写,PFME指制程FMEA5.相关文件:5-1.“失效模式与效应分析”技术手册6.内容:6-1.实施PFMEA的时机,一般在生产工装准备之前,或制程可行性分析之前的作用:a.确定与产品相关的制程潜在失效模式.b.评价失效对顾客的潜在影响.c.确定潜在制造或装配制程失效的起因,确定减少失效发生或找出失效条件的制程控制变量.d.编制潜在失效模式分级表,然后建立考虑纠正措施的优先体系.e.将制造或装配过程的结果编制成文件.编号:a.填入FMEA文件编号,以便可以追踪使用.b.制程FMEA表编号方法:采用7位码,分别表示如下:部门别年月流水号6-4.产品名称:填入将被分析的制程系统,子系统或零件名称和编号.6-5.责任部门:填入责任单位、部门或小组,也包括供应商名称.6-6.页码:本PFMEA共几页,此为第几页.6-7.产品类型:填入将被分析的产品类别和规格.6-8.关键日期:填入初次FMEA预定完成日期,该日期不应超过计划开始生产的日期.6-9.编制:填入负责准备FMEA工作的主管或助理工程师的姓名、电话或公司名称.日期:填入编制FMEA原始稿的日期及最新修订的日期.6-11.主要参加人(即CFT小组成员)列出有权确定和执行任务的责任部门和个人姓名(建议将所有成员姓名、部门、电话、地址等另行列表)6-12.制程功能/要求填入被分析的过程或工序的简单描述.尽可能简单地说明该制程或作业的目的,当制程包括许多具有不同失效模式的作业时,可以将这些作业作为独立的制程处理.6-13.潜在失效模式为制程中可能发生的不满足制程要求或设计意图的模式,是对某具体作业不符合要求的描述.它可能是引起下一个作业的潜在失效模式或者可能是上一道工序潜在失效的后果.无论如何,在FMEA准备中,应假设原材料都是合格的.根据零部件、子系统及系统的工艺特性列出对应特定作业的每一个潜在失效模式.制程工程师或小组要提出并回答下列问题:a.制程或零组件为何不符合规格b.假设不考虑工程规范,顾客(最终使用者、后续工序或服务),会提出什麽异议.注:典型的失效模式可能有下列情况:变形、断裂、开路、短路、粘合、弯曲、灰尘等.6-14.潜在失效效应:a.潜在失效效应是指失效模式对顾客的影响.这里的顾客指下一道工序,后续工序或工位、代理商、或最终用户.在评价潜在失效效应时这些因素都必须考虑.b.应根据顾客可能注意的或经历的情况来描述失效的效应.对最终使用者而言,失效的效应用产品或系统的性能来描述,如:杂音、工作不正常、不起作用、不稳定、外观不良、粗糙费力、异味、工作减弱、间歇性工作等.c.若顾客是下一道工序或后续工序/工位,失效的效应用工艺/工序性能来描述,如:不配合、不连接、不区配、损坏设备、危害操作者、无法加工等.6-15.严重度(severity)严重度是潜在失效模式对顾客的影响后果(效应)的严重程度.严重度仅适用于失效的后果,严重度评估分为“1”到“10”级.评估准则如下表:统的一些特殊制程特性进行分级的.若在制程FMEA中确定了某一分级,应通知设计主管或工程师,因为它可能影响有关确定管制项目标识的工程文件.注:分级方式常用的有:a.关键、一般.b.重要、次要c.特殊、一般d.主要、次要6-17.潜在失效原因潜在失效的原因是指失效是怎麽发生的,并根据可纠正或管制的原则来描述.针对每一个潜在失效模式,在尽可能广的范围内列出每个可以想到的失效原因,/典型的失效原因有:a.不当的扭力,过大或过小.b.焊接不当,电流、时间、压力不正确.c.不精确的量测d.零组件漏装或错装列表时应明确记录具体的错误或误操作情况,不应用一些含糊不清的词语(如:操作者错误、机器工作不正常).6-18.发生率(OCCURRENCE)发生率是指具体的失效原因发生的频率,可分“1”到“10”级来估计发生率的大小,只有导致相应失效模式的发生,才能考虑发生率分级.评估准则如下表:现行制程管制是尽可能预防失效模式的发生,或探测将发生的失效模式的管制的描述,这些管制方法可以类似防错夹具之类的制程管制方法,或者统计制程管制(SPC),也可是制程评价,评价可在目标工序进行,也可在后续工序进行.有三种制程管制方法可考虑:a.预防失效原因或失效模式/效应的发生,或降低其发生率b.查明失效原因,并提出矫正措施c.查明失效模式较好的做法是首先使用上述的a种管制方法,其次使用上述b种方法最后才使用上述c种管制方法.6-20.检出率a.检出率是指在零组件离开制造工序或装配工位之前,用管制方法找出失效原因的可能性的评价指标;或用管制方法找出后序发生的失效模式的可能性的评价指标.b.评价指标分“1”到“10”级,评价准则如下表风险优先数是严重度数(S)、频度数(O)和不易探测度数(D)之乘积 RPN=(S)X(O)X(D)是一项制程风险的指标,RPN取值在“1”到“1000”之间.如果RPN>100时,工程人员应采取纠正措施降低RPN值.在一般实践中,不管RPN的结果如何,当严重度(S)>=9时,就应于以改善.6-22.建议改善措施及优先顺序a.当失效模式依RPN值排列其风险优先次序时,针对最高等级的影响和关键项目采取矫正措施.任何建议措施的目的都是为了减小严重度.b.在任何情况下,若失效模式的效应会危害制程/作业人员,应采取矫正措施,消除或控制失效模式的原因,以阻止其发生;或明确规定适当的作业保护措施.c.下列措施予以考虑:(a).为了减小失效发生可能性,需修改制程或设计(b).只有修改设计或工艺制程,才能减小严重度数(c).为了增加探测失效的可能性,需修改制程或设计.通过改善探测管制方法达到产品品质改善是不经济的且效果较差.增加品质管制检验频率不是良好矫正措施.统计制程管制及制程改善等永久性的矫正措施才是必需的.6-23.责任(对建议措施)及目标完成日期填入负责建议措施的单位和个人以及预计完成的日期.6-24.采取措施实施一项措施,简要记载具体的执行情况和生效日期.的结果将矫正措施实施后,填入简短的执行作业和生效日期、频度、严重度及不易探测度,计算并记录RPN之值.另有必要考虑进一步的措施,只要重复“建议改善措施及优先顺序”到“采取措施”步骤即可.6-26.追踪工程主管工程师应负责所有措施已实施或落实.FMEA是一个不断完善和发展的文件,应时刻体现最新的改善状况及矫正措施的实施情况.7.附件:7-1.制程FMEA表失效模式及效应分析表(制程FMEA) FMEA编号:产品名称: 责任部门: 页码:产品类型: 关键日期: 编制:FMEA日期(编制): (修订):主要参加人:。

制程失效模式与效应分析FMEA的运用

PFMEA(简易版)的实施程序说明

1.组成PFMEA团队 :了解客户需求或项目工作内容,组成PFME

团队,建立共同的PFMEA 流程知识,项目目标确认。

例如: 目标在量产前将所有可能发生问题降至0。

2.了解产品特性及制造流程 : 依据过去机种或产品经验考虑可

发生相似问题点,或收集资料参考过去对策加以导入 。

PFMEA(简易版)的实施程序说明

5.针对失效模式研拟对策 :对策导入,需考虑对策防呆,避免

为疏忽造成不良,针对所有不同失效模式实际导入对策,并做对策确 动作。

例如 : 颜色管理,图示…等。

6.对策导入检验 :试产观察追踪对策导入效果。

7.对策重修订及导入 :于各阶段试产时确认所有对策是否有效?

已有预防问题依旧发生时需修改对策。

8.FMEA /PFMEA趋势图 :记录PFMEA 趋势,并 将PFMEA 对

策归档,供日后参考。

9.挑战目标持续改善:若不良问题重复发生,须重新 review及

改对策再导入确认,新产品或流程导入时必须重新考虑PFMEA。

PFMEA的作业方式

分站失效模式矩陣圖

製程失效模式與效應分析表

PFMEA趨勢圖 (T.S.)

产品量产时“ 高质量”及“效 率”

顾客的定义

FMEA :

1.内部顾客: 包括生产、组装等,下制程对上制程都称之为顾客。t;=> SMT

2.外部顾客: 最终的使用者(End user) 。

例如 : 购买昌碩生產之所有产品的消费者 。

FMEA实施流程

组成FMEA团队 搜集资料

失效模式与效应分析的沿革

精神

FMEA是一种结构化、预防性的分析技术,主要有两种分析方法: 第一种为「硬品法」:表列并分析每一硬品的可能失效模式。 第二种为「功能法」:根据物品的输出功能分析造成失效的可能原因

FMEA失效模式与效应分析

检查并确认顾客需求

仔细考虑什么是 主要关键的过程

使用RPN指针及相关信息 决定关键特性 对关键特性 发展合适的管制机制

仔细考虑 每一阶段之管制计划 prototype pre-launch production

13

一、FMEA 的基本概念

FMEA 之 功 用 阶 段 功 用

1.设计时间

1.发掘所有可能之失效模式

”早知道 ……… 就不会 ”

早知道 作好机场安检 就不会 造成 911美国国难 早知道 改进防洪排水设计 就不会 造成全台大淹水 早知道 不滥垦滥伐 就不会 造成土石流 早知道 作好桥梁维护 就不会 造成高屏大桥倒塌

有些 早知道 是必需的!有些 就不会 是不允许发生的

核能电厂、水库、卫星、飞机…….

9

一、FMEA 的基本概念

有失效 是客户看到 而我们却没见到吗?

客户看的 失效 和我们相同吗?

客户对 失效的看法 和我们相同吗?

想想看 光驱及遥控鼠标 有没有

思考看看为什么? ?

10

一、FMEA 的基本概念

典型车辆工业开发三步骤

APQP Timeline

过程流程图 (包含所有流程) 由APQP程序启动过程 有些要素可能含在 设计FMEA (包含所有流程)

2. 顾客需求 : 可被规范及被量测 思考所需的工具及必备的技术文件 : 3. 产品需求 : QFD、顾客面谈、可靠度需求 比较分析、产品质量信息 4. 制造组装的需求 制程需求

19

20

二、设计 FMEA 填写说明

运用QFD将产品系统架构展开 或设计流程展开并列出功能方块图

系统 次系统

车身 门 窗 内装 外装

3.关键性分析(critical analysis)

失效模式及后果分析(FMEA)

PFMEA

范围

1)功能模块;2)方块图;3)界面图;4)过程流程图;5)关系矩阵图;

6)示意图;7)材料清单。

功能、要求 和期望

阐明项目设计意图或过程目的,有助于确定每一个属性或功能的潜在失效模式的确定

潜在失效模 式

确定的方式或途径是产品或过程未能满足设计意图或过程要求,一个单一的要求可以 识别出多个失效模式;

1)概念;2)初始设计;3)设计完成;4)样件制造;5)设计/过程确认;6)制造开始。

公司LOGO

FMEA概要介 绍

FMEA 策略、 策划和执行的 概述

DFMEA

PFMEA

范围 重点

4、FMEA实施的影响

新设计、新技术或新制程 这时是完整的设计、技术或制程的FMEA

修改现有的设计或制程 这时是FMEA的焦点在修改设计或制程,以及由于在 修改过程中设计、制程而导致的相互作用

1、背景

FMEA概要介 绍

FMEA 策略、 策划和执行的 概述

DFMEA

PFMEA

FMEA的基 本结构

FMEA展开 的主题

1)功能、要求和产品的可交付性或需要分析的过程; 2)当功能要求不符合时的失效模式; 3)后果和失效模式的结果; 4)失效模式的潜在要因; 5)对所述失效模式的要因的措施和控制; 6)预防失效模式发生的措施。

提供公开的讨论形式

针对建议和跟踪降低风险 的措施等方面的内容;

06

为后续的提供参考

例如售后市场关切情况, 评价设计更改及开发先 进的设计;

05

01

DFMEA

04

02

建立设计改进、开发和验证 试验/分析的优先系统

通过对“顾客”的影响进 行分级列表;

IATF16949失效模式和效果分析FMEA控制程序.docx

1.0目的利用失效模式与效应分析让FMEA小组在初期分析每•个相关系统、组装和零件及确认潜在失效模式和相关原因以降低设计过程失效风险.2.0适用范圉本公司所有汽车件五金系列新产品及新工艺均适用。

注:非汽车件产品不强制要求执行该程序.3.0权责FMEA小组负责FMEA运作.4.0定义4.1 FMEA:利用工程去分析产品零、组件可能失效的模式及原因,研究失效的模式对系统可能产生的影响及严重程度:4. 2失效4. 2.1在规定条件下(环境、操作、时间等)不能完成既定功能;4. 2. 2在规定条件卜.,产品参数值不能维持在规定的上卜限之间。

4. 2. 3产品在工作范围内,导致零组件如性能失效、重金属超标等正常规范以外之异常现象均属之。

4.3系统:此处专指FMEA之对象物,或为零件之某部位、或为零件、或为组合、或为总成、或为机构…。

4.3.1子系统:系统之构成件,如零件之对组合,组合之对总成等,为上游工程(前制程)状态。

5.0作业内容5.1失效模式与效应分析不是依靠制程管制来克服,是用现有技术或考虑制造及组装过程的限制来减少设计上潜在的问题,如:5.1.1需要的工艺流程图:5.1.2组装的空间或要求的工具:5. 1.3产品材料的限制:5.L 4制程能力或效能。

5.2FMEA 编号:6. 2.1填入FMEA文件编号以便可以追踪使用:7. 2. 2 FMEA表编号,依产品编订.8.3型别:填入要分析设计产品型别.5.4FMEA日期:填入最初FMEA被完成日期,和最新被修订日期。

5.5关键日期:填入FMEA计划完成的日期。

该日期不能超过开始计划生产日期。

5.6项目N0:以流水号厂99方式编入。

同一项目再细分时允许以“一”(允号)方式编号,例4T, 4-2, 4-3。

5.7部位(构成部品)名称:填入被分析之构成部品或工程名称,使用之名词应和预定发行之工程规格上所显示的相符.5. 8机能:尽可能简洁地依设计意图填入被分析部位的机能。

FMEA(失效模式与影响分析)

失效模式与影响分析即“潜在失效模式及后果分析”。

FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

FMEA又根据产品故障可能产生的环节:设计、制造过程、使用、承包商(供应商)以及服务可细分为:1. DFMEA:设计FMEA2. PFMEA:过程FMEA3. EFMEA:设备FMEA4. SFMEA:体系FMEA一、概念潜在的失效模式及后果分析(Failure Mode and Effects Analysis,简记为FMEA),是“事前的预防措施”,并“由下至上。

关键词:潜在的—失效还没有发生,它可能会发生,但不一定会发生。

“核心”集中于:预防—处理预计的失效,其原因及后果/影响。

主要工作:风险评估—潜在失效模式的后果影响。

FMEA 开始于产品设计和制造过程开发活动之前,并指导贯穿实施于整个产品周期。

进行分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度,检测难易程度以及发生频度予以分类的一种归纳分析方法。

二、目的·能够容易、低成本地对产品或过程进行修改,从而减轻事后危机的修改。

·找到能够避免或减少这些潜在失效发生的措施;三、RPN的评价准则1.1 设计FMEA严重性(Severity :S)1)评分原则a)衡量是小的影响程度b)失效影响:产品或制程的某一失效对产品外观,结构,功能,性能稳定性,可靠性影响c)或对下一制程,使用者或设备的影响d)或对最终客户、政府法规、安全、环保的违及e)划分标准——主观判定2)设计:FMEA风险评估标准说明严重性(Severity :S):严重性是对下一个制程、系统或客户所发生的潜在失效模式效果的严重性进行评估,严重性仅适用于效果,严重性等级指数的减低只能透过设计变更才能够生效,严重性应该在1~10的等级上评估。

PFMEA文件

5.3.4.2要减少严重度等级,唯有更改ቤተ መጻሕፍቲ ባይዱ品设计或对过程重新设计;

5.3.4.3严重度采用1到10级的评价基准,具体如下;

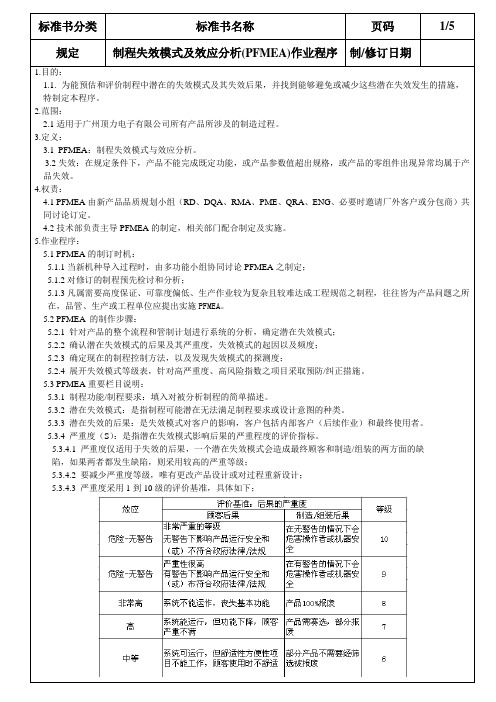

标准书分类

标准书名称

页码

1/5

规定

制程失效模式及效应分析(PFMEA)作业程序

制/修订日期

5.3.5.分类:对要求额外制程管制的特殊性进行分类。

5.3.6.潜在失效起因:是指失效是怎么发生的,并按照能被矫正或控制的事情来描述。

5.3.7.频度(O):是指具体的失效起因发生的可能性。频度采用1到10级的评价基准,具体如下表:

5.3.8.现行制程控制:是对尽可能阻止失效模式或失效原因的发生/探测将发生的失效模式或失效原因的控制的描述,制程控制包括以下两种类型:

5.作业程序:

5.1PFMEA的制订时机:

5.1.1当新机种导入过程时,由多功能小组协同讨论PFMEA之制定;

5.1.2对修订的制程预先检讨和分析;

5.1.3凡属需要高度保证、可靠度偏低、生产作业较为复杂且较难达成工程规范之制程,往往皆为产品问题之所在,品管、生产或工程单位应提出实施PFMEA。

5.2PFMEA的制作步骤:

5.3.8.1.预防:预防失效起因或失效模式的出现,或减少它们的出现率。

5.3.8.2.控制:探测失效或失效的起因,并引导至纠正措施。

5.3.9.探测度(D):是指发现失效模式的难易程度,采用1~10级的评价基准:

标准书分类

标准书名称

页码

1/5

规定

制程失效模式及效应分析(PFMEA)作业程序

制/修订日期

5.2.1针对产品的整个流程和管制计划进行系统的分析,确定潜在失效模式;

ISO9001 制程失效模式及影响分析(PFMEA)

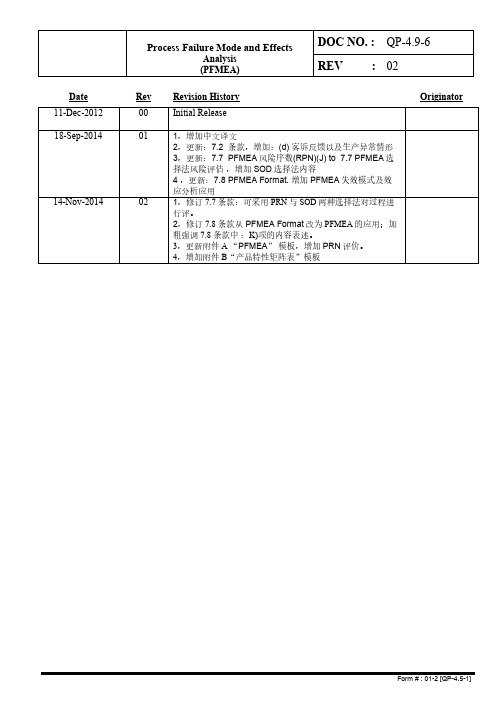

DOC NO. : QP-4.9-6Process Failure Mode and EffectsAnalysisREV : 02(PFMEA)Date Rev Revision History Originator 11-Dec-2012 00 Initial Release18-Sep-2014 01 1,增加中文译文2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选择法风险评估,增加SOD选择法内容4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效应分析应用14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进行评。

2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加粗强调7.8 条款中:K)项的内容表述。

3,更新附件A “PFMEA”模板,增加PRN评价。

4,增加附件B“产品特性矩阵表”模板1OBJECTIVE目标To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes.定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。

2SCOPE范围This procedure applies to all automotive products designed and manufactured by CommunicationDevices (DG) Ltd.本程序适用于(DG)有限公司所有汽车设计和制造的产品。

3DEFINITION定义3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended torecognize and evaluate the potential failure of a product / process and the effects of that failure,identify actions that could eliminate or reduce the chance of the potential failure occurring anddocument the entire control actions for implementation to satisfy customers.PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实现来满足客户。

失效模式与效应分析FMEA作业程序

德信诚培训网

失效模式与效应分析作业程序

一. 目的:

为了在产品设计及正式生产时能有效防止任何不良发生,使产品能符合各项质量之要求。

在产品设计与制造确定之前先探讨可能发生的失效原因, 并评估其对产品、后制程及客户端的影响, 并提供有效的解决及预防措施, 以预防或降低制程异常的再发生, 降低质量成本及产品不良率, 并提升客户满意度。

二. 范围:

凡本公司产品自设计至生产出货各阶段之新产品、新制程或将修订产品、制程皆可用本分析来预防不良之发生。

并可监控制程中可能潜在之问题。

三. 权责:

产品开发工程师:负责DFMEA,APQP新产品开发小组协办。

生产工程师:负责PFMEA,APQP新产品开发小组协办。

PQP新产品开发小组由工程部负责人负责督导, 品保及生产部主管协办并于必要时提出召开APQP新产品开发小组执行增修FMEA作业。

工程部/生产部/品保部等工程师级(含)以上之主管组成一核心小组共同完成。

四. 名词定义:

4.1 失效 (Failure):

是指产品丧失规定的功能,包括在现定条件下不能完成其规定的功能,或参数不能保持在规定范围内,或操作者失误,造成产品功能失效,及因应环境力变化导至功能丧失。

4.2 制程失效模式与效应分析:

更多免费资料下载请进:好好学习社区。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核准: 审查: 拟稿:

1.目的

通过事前的分析,找出潜在的失效模式及其可能造成的后果,并分析其发生的原因从而预先采取必要的措施加以试作改善,最终预防或降低不良,提高产品质量与可靠性。

2.适用范围

本公司所有量产或即将量产的产品。

3.权责区分

品管部:制程失效模式及效应分析的主导制作.修正及改善措施的试作效果确认。

生产部:协助制程失效模式及效应分析。

技术部:协助制程失效模式及效应分析。

4.

5.作业内容

5.1在制程工序设计制订前,由品管首先确认产品的类别不同或制程加工的方法差异程度来决定FMEA

的制作时机:

A.如果此新产品与公司原已量产之产品结构相近或制程加工的方法相同或相似,则可沿用原

有的FMEA预防措施使用之。

B.如果此新产品与公司原已量产之产品结构不同或制程加工的方法差异很大,则必须组织

FMEA小组进行事前预防分析。

5.2 FMEA小组由品管主办.制造和技术指派相关之责任人参与组成,针对产品的特殊特性及过程的特

殊特性进行分析与初步过程风险评定,并填写入《潜在失效模式及效应分析(制程FMEA)》表内。

5.3 FMEA的制作

5.3.1项目名称:填写产品/过程名称.编号。

5.3.2制程责任部门:负责FMEA执行工作的部门或组别。

5.3.3编制:负责FMRA制作的小组组长。

5.3.4产品类型:填写此产品于本公司内的类型称呼。

5.3.5关键日期:填写编制FMEA的初次预定完成日期,该日期不可超过正式生产日期。

5.3.6 FMEA日期:填写第一次编制日期及最新修订日期。

5.3.7主要参加人:填写参加FMEA讨论编制的所有小组成员。

5.3.8制程功能/要求:填写工程名称及本工程作业目的。

5.3.9潜在之失效模式:填写本工程已发生或可能会发生的不良,是对某具体工序不符合过程要求

和/或设计意图的描述,参考各种相关数据考虑每一过程及上下工序的关系,以脑力激荡法

分析出所有可能的失效模式,它可能是引起下一道工序的潜在失效模式,也可能是上一道工序潜在的失效模式的后果。

5.3.10潜在之失效后果:指一失效模式的发生,对于下一个工程/下一个使用者.后续使用者所可能

造成的影响,对最终使用者来说失效的后果用产品或系统的性能来描述;对下一个工程或后续工序,失效的后果用工序性能来描述。

5.3.11严重度(S)

严重度是指潜在失效模式发生时,可能对下一工程或客户造成影响的严重程度,如果FMEA

小组成员不了解客户的使用状况(即不了解可能对顾客造成的不良后果)时,可以通过所有

可以的途径向客户了解后评估.严重度的评估级数分1-10级。

5.3.12分级

对需要附加过程控制的产品的一些特殊特性进行分级(如安全性类)或关键工序标

示。

如果在制程FMEA中确定了某一级别,应通知技术部,因它可能会影响有关确定控件目标时的工程文件。

PP盖板产品的关键产品特性为铰耳位的尺寸。

5.3.13潜在之失效原因

是指失效发生的原因,并依据可以纠正或控制的原则来描述,因为制程中缺陷的存在造成

制程的变异,导致失效的发生.原因应明确记录具体的错误或误操作情况,不能用一些含糊

不清的词语(操作者错误.机器故障)描述。

5.3.14发生率(0)

发生率是指具体的失效原因/机理发生的频率,以评估的方法.针对一个不良模式原因,评

估其在现行作业程序下某一失效原因/机理出现的可能性.按大小分为10个等级。

5.3.15现行过程控制

是对尽可能防止失效模式的发生或探测将发生的失效模式的控制的描述,一般有以下三种

过程控制方法

A.预防:防止失效原因/机理或失效模式或降低其发生的机率。

B.探测:探测出失效的原因/机理或者失效模式,导致采取纠正措施。

C.查明此失效是哪一种失效模式。

5.3.16探测度(D)

探测度:指产品离开本制造工序或装配工序之前,以现行过程控制方法找出失效原因/机理.

过程缺陷的可能性的评价指标,假设失效已发生,然后评价所有现行过程控制方法;防止该

失效模式或缺陷的产品流出去的能力。

严重度,发生率和探测度的评分标准详见附件一,二,三。

5.3.17风险优先数(RPN):RPN=(S)*(O)*(D)。

5.3.18建议措施:当失效模式按RPN值排出先后次序后,应首先对排在前三项的事项和最关键的

项目采取纠正措施,任何建议措施都是为了减少严重度.发生率和探测度的数值,可以考虑

以下措施(但不限于):

当RPN≧100项目全部改善后,下一个改善目标为RPN≧80的项目。

降低发生率,若原因未完全了解,可用统计技术分析查明后采取措施。

在过程,设施,设备和工装的策划和改善过程中,我司可选用适合的防呆方法,如增加治具,

检具等措施来改善检测控制方法,亦可通过增加质量控制检查次数来达到产品质量的改善。

5.3.19责任及目标/完成日期

填写负责建议措施执行的部门或个人完成的目标与预计完成的日期。

5.3.20改正后结果(RPN)

改善措施完成后,重新评估并记录严重度.发生率.探测度的数值,计算新的风险优先数.如

果没有采取过纠正措施的栏目则不予填写。

5.4跟踪改善

5.4.1当建议措施与责任人.完成日期确定后,由品管依FMEA表作试作执行效果确认,如果效果

不佳,则重新召集FMEA小组检讨提出新的措施计划;如效果良好,则填入改正后结果栏内。

5.4.2有效果的措施内容由品管部依FMEA数据联络制造部门作相应之标准文件修正以维持执行

5.4.3产品正式量产时,品管部自始至终随时依FMEA作预防改善追踪确认,并随时依制程工序的

改善而及时修正FMEA.以保持FMEA之最新有效版本,最终达到持续改善之目的。

6.相关文件:

《潜在的失效模式及后果分析》参考书

7.相关窗体:

潜在失效模式及效应分析(制程FMEA)

8.附件

8.1 附件一严重度评分标准

8.2 附件二发生率评分标准

8.3 附件三探测度评分标准。