GRR表格MSA第四版

测量系统分析MSA手册第四版-测量系统分析msa

对可重复测量系统推荐的实施方法 试验程序范例 计量型测量系统研究- 指南 用于确定稳定性的指南 确定偏倚的指南- 独立样本法 确定偏倚的指南- 控制图法 确定性的指南 确定重复性和再现性的指南 极差法 平均值和极差法 方差分析法(ANOVA)

计数型测量系统研究 风险分析法 信号检查(signal detection)方法 分析方法 其他测量概念和实践 不可重复的测量系统的实践 稳定性研究 变差研究 识别过大的零件内部变差的影响

3

MSA手册第四版

第 E 节 平均值和极差法—额外的处理 第 F 节 量具性能曲线 第 G 节 通过多次读值减少变差 第 H 节 聚焦标准差法计算 GRR 附录 附录 A 方差分析的概念 附录 B

GRR 对能力指数 Cp 的影响 公式 分析 图形分析 附录 C 附录 D 量具 R 研究 附录 E 用误差修正术语替代 PV 计算 附录 F P.I.S.M.O.E.A 误差模型 术语 参考文献 范例表格 索引

第 D 节 测量资源的开发 量具资源选择过程

第 E 节 测量问题 第 F 节 测量不确定度 第 G 节 测量问题分析 第二章 用于评估测量系统的基本概念 第 A 节 背景 第 B 节 选择/开发试验程序 第 C 节 测量系统研究的准备 第 D 节 结果分析

第三章 第A节 第B节

第C节

第四章 第A节 第B节 第C节 第D节

4

MSA手册第四版

第一章 测量系统总指南 第一章---第 A 节 引言、目的及术语

引言

测量数据的使用比以前更多更广泛了。例如,现在是否对制造过程进行调整的决定通常以测 量数据为基础,将测量数据或一些从它们所计算出的统计值,与这一过程的统计控制限 (statistical control limits)相比较,如果该比较过程已超出统计控制,则进行某种调整,否 则,该过程将被允许在没有调整的状态下运行。测量数据的另一个用处是确定在两个或更多 变量之间是否存在显著的相互关系。例如,如果怀疑一个模塑零件上的一个关键尺寸和注射 材料的温度有关。这种可能的关系可以通过采用所谓回归分析的统计方法来研究,即比较关 键尺寸的测量值和注射材料的温度测量值

最新MSA测量系统分析第四版

系统内部变差。

2020/10/17

陈瑞泉

10

本手册中使用了以下术语

再现性(Reproducibility) 不同评价者使用相同的量具,

测量同一个零件的同一个特性的测 量平均值的变差。

通常被称为A.V.—评价者变差 (Appraiser Variation)。

系统之间(条件)的 误差。 在ASTM E456-96包括:重 复性、实验室、环境及评价者影响 。

2020/10/17

陈瑞泉

5

本手册中使用了以下术语

位置变差(Location variation)

准确度(Accuracy)

与真值或可接受的基准值“接 近“的程度。

在Aቤተ መጻሕፍቲ ባይዱTM包括了位置及宽度误 差的影响。

偏倚(Bias)

观测到的测量值的平均值与基 准值之间的差值。

2020/10/17

6

准确度和精确度

量具 A 量具 B 量具 C 量具 A的均值 量具 B的均值 量具 C的均值

A 具有最佳准确度 B 具有最佳精确度 C 的准确度好于B

比较A和C的表现

2011.09.01

7

本手册中使用了以下术语

稳定性(Stability)

随时间变化的偏倚值。

一个稳定的测量过程在位置

方面是处于统计上受控状态。

别名:漂移(drift)

系统变差 (System Variation)

测量系统的变差可分类为:

能力(Capability) 短期内读数的变化量 。 性能(performance) 长期读数的变化量。以总变差(total

variation)为基础。

不确定度(Uncertainty)

有关被测值的数值估计范围,相信真值都被包括在该范围内。

MSA测量系统分析第四版

应用领域

目前,测量系统分析已经广泛应 用于制造业、医疗、科研等领域, 成为保障产品质量和准确性的重 要手段。

02MSA的测量系统评估源自测量系统的准确性准确性定义

准确性是指测量 系统所测得的结果接近真实值的程度。

准确性评估方法

通过比较测量系统与已知准确度高的标准测量系统之间的结果,或 者通过统计技术如回归分析来评估准确性。

准确性影响因素

影响测量系统准确性的因素包括设备精度、操作人员技能、环境条 件等。

测量系统的稳定性

01

02

03

稳定性定义

稳定性是指测量系统在长 时间内保持一致性的能力。

稳定性评估方法

通过定期重复测量同一对 象,并计算测量结果的一 致性程度来评估稳定性。

稳定性影响因素

影响测量系统稳定性的因 素包括设备老化、环境变 化等。

准确性分析

综合评价

分析测量系统的准确性,通过比较实际值 与测量值的差异,评估测量系统的误差大 小。

综合分析稳定性、准确性和其他相关指标 ,对整个测量系统进行全面评价。

数据的解释与决策

解读分析结果

根据数据分析结果,解读测量系统的性 能指标,明确其优缺点和改进方向。

实施改进措施

按照改进措施进行实施,确保改进的 有效性和可行性。

测量系统的重复性

重复性定义

重复性是指同一操作人员在相同条件下多次测量 同一对象所获得结果的相似程度。

重复性评估方法

通过比较多次测量的结果,并计算其变异系数或 标准偏差来评估重复性。

重复性影响因素

影响测量系统重复性的因素包括操作人员的技能、 测量设备的精度等。

测量系统的再现性

01

再现性定义

再现性是指不同操作人员在相同 条件下测量同一对象所获得结果 的相似程度。

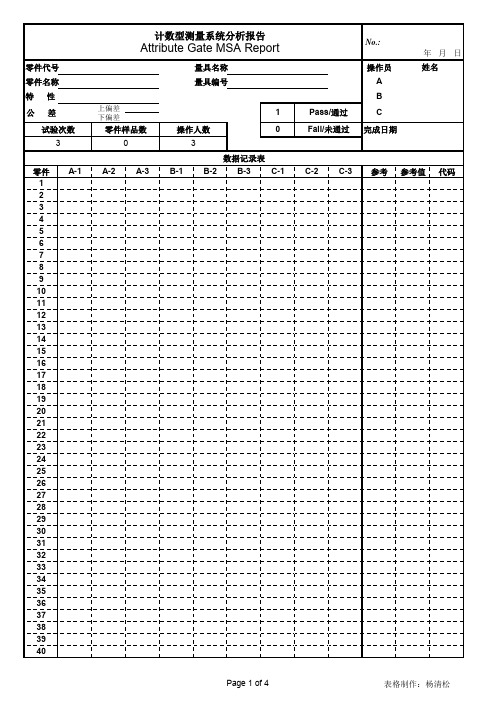

msa测量系统分析表格(第四版)

B

0

1

总计

数量 期望的数量 数量 期望的数量 数量 期望的数量

参考

0

1

150

0

150.00

0.00

0

0

0.00

0.00

150

0

150

0

总计

150 150

0 0 150 150

Po: 1.00 Pe: 1.00

C*参考 交叉表

C

0

1

总计

数量 期望的数量 数量 期望的数量 数量 期望的数量

参考

0

1

150

0

150.00

0.00

0

0

0.00

0.00

150

0

150

0

.00 Pe: 1.00

Kappa 判定

A 1.00 一致性好

B 1.00 一致性好

C 1.00 一致性好

重复性 检查总数 匹配数 有效性 判定

A 0 0 100.00% 可接受

评价人% B 0 0

0.00

0

0

0.00

0.00

150

0

150

0

总计

150 150

0 0 150 150

Po: 1.00 Pe: 1.00

Page 2 of 4

表格制作:杨清松

计数型测量系统分析报告

Attribute Gate MSA Report

No.: 年月日

Kappa 判定

A*B 1.00 一致性好

B*C 1.00 一致性好

具

95%LCI

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

MSA培训资料第四版

MSA培训资料第四版一、引言MSA(Measurement System Analysis)是质量管理中非常重要的一个环节,它涉及到测量系统的精度、稳定性和可靠性等方面。

通过对测量系统进行分析,可以有效地提高产品的质量和生产效率,减少不良品率。

本篇文章将介绍MSA培训资料第四版的主要内容,包括测量系统的评估、数据分析、误差分析、纠正措施和案例分析等。

二、测量系统的评估测量系统的评估是MSA的重要环节,它涉及到测量系统的精度、稳定性和可靠性等方面。

评估测量系统需要考虑以下几个因素:1、测量设备的精度和误差;2、操作者的技能水平;3、测量环境的温度、湿度等因素;4、测量系统的重复性和稳定性。

在评估测量系统时,需要采用统计分析方法,如均值-极差控制图、单值控制图等,对测量数据进行统计分析。

通过对数据的分析,可以判断测量系统的稳定性和可靠性,并采取相应的纠正措施。

三、数据分析数据分析是MSA的另一个重要环节,它可以帮助企业了解产品的质量和生产效率情况。

数据分析主要包括以下几个方面:1、过程能力分析;2、缺陷百分比分析;3、测量系统的GR&R分析;4、重复性和偏移量的分析。

通过对数据的分析,可以发现生产过程中的问题,并采取相应的纠正措施。

例如,如果发现测量系统的重复性不好,可以采取更换测量设备、培训操作者等措施来提高测量精度。

四、误差分析误差分析是MSA的一个重要环节,它可以帮助企业了解测量系统的误差情况。

误差分析主要包括以下几个方面:1、随机误差和系统误差的分析;2、误差的传递和放大;3、误差的来源和解决方法。

通过对误差的分析,可以发现测量系统中存在的问题,并采取相应的纠正措施。

例如,如果发现随机误差较大,可以采取提高操作者的技能水平、改善测量环境等措施来减少误差。

五、纠正措施纠正措施是MSA的一个重要环节,它可以帮助企业采取有效的措施来解决问题。

纠正措施主要包括以下几个方面:1、针对问题的性质采取不同的纠正措施;2、纠正措施的实施计划和时间表;3、纠正措施的跟踪和效果评估。

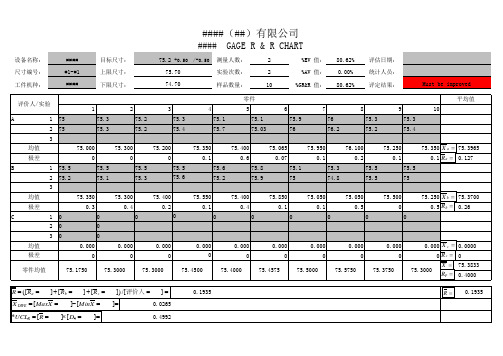

GRR表格MSA第四版

设备名称:目标尺寸:测量人数:3%EV 值:14.48%评估日期:尺寸编号:上限尺寸:实验次数:3%AV值:9.24%统计人员:工件机种:下限尺寸:样品数量:10%GR&R 值:17.18%评定结果:0.600.5514.48%9.24%n=样品数量r=实验次数17.18%98.51%8.09ndc ≥5可接受1) Values for D3, D4 and K1 are selected dependent on the number of trials 2) Value for K2 is dependent on the number of operators 常数D4K1K23) Value for K3 is dependent on the number of parts2 3.270.88620.70714) Identify root cause for any ranges above UCL, repeat measurements with same3 2.580.59080.5231operator and parts or discard those results and reaverage, then recalculate results.45) AV defaults to zero if a negative is calculated under the square root sign.56) The ndc is the number of distinct categories67) ndc<2 (Not acceptable), ndc =2 to 4 (Attribute Data), ndc>=5 (Acceptable)78) Interpretation of R&R results shown below:8Percentage GRR Result Action 9Under 10%Acceptable None 1010~30%May be acceptable ReviewOver 30%Not acceptableReject重复性—设备变差%GRR=100[GRR/TV]GRR=0.0031零件变异%EV=100[EV/TV]EV=0.0026再现性—设备变差%AV=100[AV/TV]AV=0.0017重复性和再现性0.3146ndc=1.41(PV/GRR)TV=0.0180K30.70710.52310.44670.40300.37420.35340.33750.3249%PV=100[PV/TV]PV=0.0177总变差0.0020.0040.0060.0080.010.01212345678910极差图A B C UCL0.5000.5500.600 0.6500.700 12345678910均值图A B C UCL LCL1K R EV ⨯=))/(()(222nr EV K X AV DIFF -⨯=22AV EV GRR +=3K R PV P ⨯=22PV GRR TV +=。

读懂MSA手册中计量可重复性GRR分析的结果(IATF16949五大手册 测量系统分析)20200425

读懂MSA手册中计量可重复性测量GRR分析的结果

大家好!今天我们谈谈:“如何读懂MSA手册中计量可重复性测量GRR分析的结果”。让我们以后更懂得实施测量系统分析。

看看MSA手册中GRR分析例子 在计量型可重复评价中,3个人,每个人评价10个零件

三个评价人,每个评价人对每个零件评价三次

案例来自于MSA手册(第四版)第81页

安排人员进行评价后,完成的GR&R数据表如 下

这是评价人A的测 量值和统计值

这是10个零 件的编号

确保这10个零件涵 盖的范围比较大

安排人员进行评价后,完成的GR&R数据表如 下

这一列是评价人A对 1号零件的三次不同 时间段测量结果

对获得的表进行分析 R图、X均值图都正确后,对表格数据进行分析

对获得的表进行分析 R图、X均值图都正确后,对表格数据进行分析

今天就谈到这,欢迎大家交流!

对获得的表进行分析 R图、X均值图都正确后,对表格数据进行分析

对获得的表进行分析 R图、X均值图都正确后,ቤተ መጻሕፍቲ ባይዱ表格数据进行分析

不同评价人均值的差 异,就是设备变差和 人员变差的总和,

对获得的表进行分析 R图、X均值图都正确后,对表格数据进行分析

这里是10个零件,取 值0.3146

对获得的表进行分析 R图、X均值图都正确后,对表格数据进行分析

安排人员进行评价后,完成的GR&R数据表如 下

同一组零件的所有测 量结果都加起来再平 均,则结果包含了三 种变差(所有评价人、 设备、零件)

他们均值差异,就是零 件变差因为测量人、设 备变差可以抵消

计数型GRR-KAPPA(MSA第四版)

Source

Total Inspected

#Matched

False Negative

Fales Positive

Mixed

95%UCI

Calclated Score

95%LCI

Total inspected

#in Agreement

95%UCI

Calculated Score

95%LCI

样本:

补充:

kappa大于0.75表示有很好的一致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不符合某特

性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需

要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差

的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、方向以及

是否符合自然的过程变差”(如:SPC、过程控制、能力及过程改进),在整

个作业过程范围的样本可获得性变得非常重要。

当评估一测量系统对过程控

制的适用性时(如对过程变差的%GRR),推荐采用过程变差的独立估计法

(过程能力研究)。

如果Ppk大于1,则将测量系统与过程进行比较

如果Ppk小于1,则将测量系统与公差进行比较。

MSA-GRR第四版计算方法2

1-MSA培训教材(第4版)

10

MSA 在 过程中的位置/阶段关系

11

6、测量系统分析(MSA)在ISO/TS 16949:2009 体系标准 中实施的优胜者方法:

最大限度的减少量具的种类。 最大限度的减少量具的数量。 根据产品族添置所需要的量具。 只采用符合测量系统分析(MSA)要求的量具。 尽量不允许作业员使用个人量具,如作业员一定要使用个人量具,则

人 机 法 环 测量

测量 原辅料

制造过程

测量 结果

合格 不合格

测量存在误差,误差导致误判。 要保证测量结果的准确性和可信度。

27

测量误差

Y=x+ε

測量值 = 真值 + 測量誤差

戴明說沒有真 值的存在

一致

28

14、什么是数据的质量 数据的类型:

类别

定义

1、计量型 数据

通过测量过程可以定量的得出实 际测量数值,其数值可与基准值 比较。

5

4、测量系统分析(MSA)理解要点说明:

在控制计划中提出的测量系统都要进行测量系统(MSA)分析,主要 是针对产品特性所使用到的测量系统。

所用的测量分析方法及接受准则必须与顾客关于测量系统分析的参考 手册相一致。

如经顾客批准,也可以采用其他方法及接受准则。 ISO/TS 16949:2009 标准中的体系内部审核检查表强调要有证据证明

13

8、测量系统分析(MSA)实施的时机和范围

凡组织在控制计划中所提及的和/或顾客要求的所有监视和测量装 置均要进行测量系统分析(MSA)。

新产品; 因设计记录、规范和工程更改所引起的产品更改; 常规产品(老产品/旧产品); 特别是以上产品中被确定为产品特殊特性所使用到的监视和测量装置必须

量测系统分析MSA GR&R

Regular

3 1.34 1.17 1.27 4 0.47 0.5 0.64

New QCP

5 -0.8 -0.92 -0.84 6 0.02 -0.11 -0.21 7

PPAP

8 -0.31 -0.2 -0.17

Other

9 2.26 1.99 2.01 10 -1.36 -1.25 -1.31 Total 1.94 1.66 2.11 平均值Average 0.194000 0.166000 0.211000

9 0.3510 -0.3481 0.8798 0.0000 變差 PV TV

10 0.3510 -0.3481 0.8798 0.0000

A

%EV -1.00000 %AV %RR -2.00000 %PV

-3.00000

PV TV

1.104596 1.146135 17.61% 20.04% 26.68% 96.38%

測量人員 OperatorA 測量人員 OperatorB 測量人員 OperatorC 過程變差/過程能力 Process Variation(σ/PP)

測試日期 Test Tate 評價人數 Appraisers 試驗次數 Trials 樣品數 Samples 3

3

10

分析時機Analytical Occasion 零件編號Parts NO. 1. A 2. 3. 4. 5. 6. B 7. 8. 9. 10. 11. C 12. 13. 14. 15. 1 2 3 1 0.29 0.41 0.64 2 -0.56 -0.68 -0.58

X B = 0.068333

RB = 0.513000

-0.223000 -0.256000 -0.284000

MSA第四版

2、计数 型数据

通过测量过程无法得出具 体测量数值,只可定性的

得出测量结果的。

举例

数量级测试结果

好与坏, 通过与不通过 接收与不接收

20

什么是数据的质量

➢如何评定数据质量 --- 测量结果与“真”值的差越小越好。 --- 数据质量是用多次测量的统计结果进行评定。 ➢计量型数据的质量 --- 均值与真值(基准值)之差。 --- 方差大小。 ➢计数型数据的质量 --- 对产品特性产生错误分级的概率。

MSA 课程目的

使参加培训的人员: ◦ 了解本手册的目的是为评估测量系统的质量提供指南, 主要用于那些对于每个零件的数据可重复读取的测量 系统,但对于更复杂的或不长用的方法本手册没有讨 论 ◦ 理解MSA在控制和改进过程中的重要性 ◦ 具备开展测量系统分析所需要的统计方法的实用知识

3

一、MSA和TS16949的关系

6

实施要点说明

➢对控制计划中列入的测量系统要进行测量系统分析。 ➢测量分析方法及接受准则应与测量系统分析参考手册一致。 ➢经顾客批准,可以采用其它方法及接受准则。 ➢强调要有证据证明上述要求已达到。 ➢PPAP手册中规定:对新的或改进的量具、测量和试验设备

应参考MSA手册进行变差研究。 ➢APQP手册,MSA为“产品/过程确认”阶段的输出之一。 ➢SPC手册指出MSA是控制图必需的准备工作。

在使用一个测量系统前必须知道其测量变差

37

MSA 应用

建立新量具的适用性和可接受性标准 把一个量具和另一个量具作比较 评估可疑的量具 量具维修前后的性能比较 计算测量系统变差 确定制造过程可接受性

38

过程变差剖析

过程变差观测值

实际过程变差

MSA测量系统表格GR&R

请指定下列参数以完成表格参数是试验次数必需是 2 或 33OK 操作者数必需是 2 或 33OK 零件数量2 到 10之间的任何数10OK'01 PSW '01 PSW '01 PSW'!A21'01 PSW'!A54'01 PSW'!H54产品名称/编号:rgegsgt 测试仪器编号:工厂:测量特性:长度夹具名称: 使用部门:A:0.2单位夹具编号: 研究人:B:总变差 (TV):0.2工序:日期:C:评价人P ART结果试验 #12345678910平均值A-1A174.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400A-2274.5074.6274.6674.6074.5474.4174.6674.4374.4274.6174.54500A-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5066774.6266774.6674.674.5474.4033374.6533374.4374.4133374.6174.54433极差0.010.010.00.00.00.010.010.00.010.00.00500B-1B174.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400B-2274.5174.6474.6774.6074.5574.4074.6574.4274.4174.6074.54500B-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5174.6333374.6633374.674.5433374.474.6574.4266774.4174.6066774.54433极差0.00.010.010.00.010.00.00.010.00.010.00500C-1C174.5174.6374.6674.6074.5474.4074.6674.4374.4174.6174.54500C-2274.5074.6374.6774.6074.5474.4174.6574.4374.4174.6074.54400C-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5066774.6374.6633374.674.5474.4033374.6533374.4374.4174.6066774.544330.010.00.010.00.00.010.010.00.00.010.0050074.5077874.6374.6622274.674.5411174.4022274.6522274.4288974.4111174.6077874.54433零件极差0.26000 /No of operators=0.00500+0.00500+0.00500/30.0050074.54433-74.544330.00000UCL R =*D 4 =0.00500* 2.580UCL R =0.01290LCL R =*D 3 =0.00500*0.000LCL R =0.00000UCL Xbar +A 2*74.544+0.9490*0.0050UCL Xbar =74.54908UCL Xbar-A 2*74.544-0.9490*0.0050UCL Xbar =74.53959根据数据表:0.005000.00000R P =0.26000测量设备分析零件间变差重复性 - 设备变差 (EV)EV = * K 1% EV = 100[EV/TV]操作者姓名公差:K 1K 2K 3零件平均值极差用公差法用零件间变差RR=R =p R =A X =A R =B X =B R =C X =C R R =D IFF X =R =D IFF X =X X==R X==R =-=),,(),,(D IF F C B A C B A X X X Min X X X Max X CB A R R R ++=R。

MSA测量系统分析第四版

Measurement System Analysis

第四版

2023年6月公布

2024/9/22

1

MSA第四版发生了那些变化?

与MSA第三版相比,手册旳第四版没有发生明显 旳变化,只是补充提醒了某些分析措施,使读者更轻 易了解,同步也对某些使用者旳常犯错误做了主要旳 观念澄清。

譬如:澄清MSA与校准旳关系、更清楚地定义测 量决策、改善了偏倚和线性内容、重写了高级旳MSA 技术(涉及破坏性试验)、计数型分析旳更新、测量 旳不拟定度和MSA、 APQP和MSA旳关系等等。

其中 d2* 能够从附录c中查 到,g=1,m =n

2024/9/22

32

拟定偏倚旳指南 - 独立样件法

6.拟定偏倚旳 t 统计量: 偏倚=观察测量平均值-基准值

其中σr=σ反复性

7.假如 0 落在围绕偏倚值1- 置信区间以内 ,偏倚在 水平是可接受旳。 d2,d2*和v能够在附录 c 中查到, g =1,m=n

2024/9/22

17

测量系统误差旳影响

Ⅰ不好旳零件永远视为不好旳零件 Ⅱ可能做出潜在旳错误决定 Ⅲ好零件永远被视为好零件

“取伪”、“弃真”旳过程发生在Ⅱ区域。

2024/9/22

18

测量系统误差旳影响

从位置旳角度去考虑,偏倚、线性、稳定 性为位置旳误差,如图: 针对基准值旳位移。

从宽度旳角度去考虑,反复性、再现性为宽 度旳误差。伴随

2024/9/22

27

偏倚旳分析程序

1.3假如不可能按上述措施对样件进行测量,可采用下面 旳替代措施。

在工具室或全尺寸检验设备上对零件进行精密测量 ,拟定基准值。 1.4让一位评价人用正被评价旳量具测量同一零件至少十 次,并统计成果。 1.5计算读数旳平均值。平均值与基准值之间旳差值为该 测量系统旳偏倚。

MSA重复性再现性GRR模板2024

引言:重复性和再现性是测量系统分析(MSA)中的两个重要概念。

重复性指的是在同一测量条件下,同一台设备重复测量同一个样本,得到的结果之间的一致性。

再现性指的是在不同测量条件下,不同设备或操作员测量同一个样本,得到的结果之间的一致性。

GRR (Gage Repeatability and Reproducibility)模板是用于评估和量化系统的重复性和再现性的工具。

本文将详细介绍MSA重复性再现性GRR模板的结构和内容,并对其进行分析和讨论。

概述:MSA重复性再现性GRR模板是用于评估测量系统可靠性的一种标准化方法。

它的设计旨在提供准确、可重复和可再现的测量结果。

GRR模板通常分为五个大点,包括测量设备、测量方法、测量员、环境和时间因素。

每个大点下又包含了五至九个小点,用于详细阐述和评估每个因素对于系统可靠性的影响。

在文末,我们将对GRR模板的使用和结果进行总结。

正文内容:1. 测量设备:1.1 仪器的精度和准确度:评估测量设备的精度和准确度对于重复性和再现性的影响。

使用标准工具和方法来校准和校验设备,确保其在一定的精度范围内。

1.2 设备的稳定性:评估设备在长时间运行中的稳定性和漂移情况。

检查设备是否需要进行修理或更换,以保证测量结果准确可靠。

1.3 设备的调整和维护记录:记录设备的调整和维护记录,以追踪设备的状态和性能。

这对于保持设备的稳定性和准确性至关重要。

2. 测量方法:2.1 测量规程和标准操作程序:制定明确的测量规程和标准操作程序,确保不同的测量员在不同的时间和环境下使用相同的方法进行测量。

2.2 样本选择和准备:选择代表性的样本,并确保样本的准备方式一致。

这样可以消除样本差异对于重复性和再现性的影响。

2.3 执行测量的顺序:评估不同顺序下的测量结果差异。

对于不同的顺序,测量结果是否存在显著差异需要进行统计分析。

3. 测量员:3.1 培训和技能水平:评估测量员的培训和技能水平对于重复性和再现性的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Page:1/3

测量系统分析MSA GR&R---均值极差法Average and method 报告编号Report NO. 量具名称 Equipment 量具编号 Equipment NO. 参数规格 Specification 测量单位 MM Unit Datasheet: 产品类型 Description 基件编号 Part NO. 规格上限 Upper limit 规格下限 Lower Limit 测量人员 OperatorA 测量人员 OperatorB 测量人员 OperatorC 过程变差/过程能力

3 2.575 0 1.023

试验次数Trials

X DIFF = MaxX - Min X =

0.444667

UCLX = X + A2 R =

0.350969

-0.348081

UCLR = D4 R =

LCLR = D3 R =

0.879792 0.000000

D3 A2

LCLX = X - A2 R =

注:当分析结果超出要求后,利用均值极差图分析原因When analysis result is out of spec,need analyse the root cause by mean and range chart 。

1 0.3510 -0.3481 0.8798 0.0000 公差: 2 0.3510 -0.3481 0.8798 0.0000 1.104596 0.000000 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

X^2/nkr 0.0001878 SUMSQ(sum(men-part))/r

ndc

C 公式A Formula A 公式B Formula B

P 0.00000 0.00000

C UCLR %Tolerance #DIV/0! LCLR #DIV/0! #DIV/0! B #DIV/0!

A

#DIV/0! #DIV/0!

X B = 0.068333

RB = 0.513000

-0.223000 -0.256000 -0.284000

均值Mean -0.07333 -1.15667 0.88000 0.15000 -1.32667 -0.48333 0.08000 -0.50333 1.69667 -1.80667 Sum C -0.22 -3.47 0.4200 2.64 0.4200 0.45 0.0900 -3.98 0.3900 -1.45 0.3800 0.24 0.2000 -1.51 0.1000 5.09 0.4200 -5.42 0.6700 -7.63 极差Range 0.1900

X=

0.13 2 D4 3.27 0 1.88

0.001444

Total 1.520000 -7.660000 9.890000 3.300000 -9.580000 -1.670000

R = ( R A + R b + Rc ) / Appraisers =

0.341667

RP = 3.511111

3

10

Regular

3 1.34 1.17 1.27 4 0.47 0.5 0.64

New QCP

5 -0.8 -0.92 -0.84 6 0.02 -0.11 -0.21 7

PPAP

8 -0.31 -0.2 -0.17

Other

9 2.26 1.99 2.01 10 -1.36 -1.25 -1.31 Total 1.94 1.66 2.11 平值Average 0.194000 0.166000 0.211000

6 0.3510 -0.3481 0.8798 0.0000 1.104596 0.000000 #DIV/0! #DIV/0! #DIV/0! #DIV/0!

7 0.3510 -0.3481 0.8798 0.0000

8 0.3510 -0.3481 0.8798 0.0000 pp 1.104596 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

UCLx

基于公差base on parts spec

LCLx B

基于零件变差base on parts variation

基于过程变差base on process variation

基于过程能力Base on process PP

极差图 Range chart

sumSQ(sum(men))/nr SUMSQ(sum(1-10part))/kr 88.3621222 3.1674500 n=part k=men r=time sumSQ(all) 91.8883667 94.6473000 ANOVA Table With Operator*Part Interaction ANOVA Table Without Operator*Part Interaction Source DF SS MS F P Source DF SS MS F 1.2000 Parts 9 88.36193 9.81799 492.29142 0.00000 Parts 9 88.36193 9.81799 245.61391 Operators 2 3.16726 1.58363 79.40605 0.00000 Operators 2 3.16726 1.58363 39.61725 1.0000Operators*Part 18 0.35898 0.01994 0.43372 0.97411 Repeatability 60 2.75893 0.04598 Repeatability 78 3.11792 0.03997 0.8000 Total 89 94.64711 Total 89 94.64711 Gauge R&R With Operator*Part Interaction Gauge R&R Without Operator*Part Interaction Source VarComp Stdev %Contribution %TV %Tolerance Source VarComp Stdev %Contribution %TV 0.6000 Total Gauge R&R 0.09811 0.31322 8.27% 28.75% #DIV/0! Total Gauge R&R 0.09143 0.30237 7.76% 27.86% 0.04598 0.21443 3.87% 19.68% #DIV/0! Repeatability 0.03997 0.19993 3.39% 18.42% 0.4000 Repeatability Reproducibility 0.05212 0.22830 4.39% 20.96% #DIV/0! Reproducibility 0.05146 0.22684 4.37% 20.90% Operator 0.05212 0.22830 4.39% 20.96% #DIV/0! Operator 0.05146 0.22684 4.37% 20.90% 0.2000 Operators*Part 0.00000 0.00000 0.00% 0.00% #DIV/0! 1.08867 1.04339 91.73% 95.78% #DIV/0! Part - To - Part 1.08645 1.04233 92.24% 96.04% 0.0000Part - To - Part Total Variation 1.18678 1.08939 100.00% 100.00% #DIV/0! Total Variation 1.17788 1.08530 100.00% 100.00%

0.59 0.75 0.66

均值Mean 0.44667 -0.60667 1.26000 0.53667 -0.85333 -0.10000 0.66667 -0.22667 2.08667 -1.30667 Sum A 极差Range 1 2 3 1.34 0.35 0.08 0.25 0.07 -1.82 0.12 -0.47 -1.22 -0.68 3.78 0.17 1.19 0.94 1.34 1.61 0.17 0.01 1.03 0.2 -2.56 0.12 -0.56 -1.2 -1.28 -0.3 0.23 -0.2 0.22 0.06 2 0.16 0.47 0.55 0.83 -0.68 0.14 -0.63 0.08 -0.34 6.26 0.27 1.8 2.12 2.19 -3.92 0.11 -1.68 -1.62 -1.5 0.01 11.304 0.89 5.7100

X A = 0.190333

R A = 0.184000

0.001000 0.115000 0.089000

均值Mean 0.13333 -0.79000 1.15667 0.41333 -1.01333 0.02667 0.61667 -0.29667 2.03667 -1.60000 Sum B 极差Range 1 2 3 0.4 0.18 0.04 -0.11 -0.15 -2.37 0.75 -1.38 -1.13 -0.96 3.47 0.4 0.88 1.09 0.67 1.24 1.02 0.14 0.2 0.11 -3.04 0.72 -1.46 -1.07 -1.45 0.08 0.42 -0.29 -0.67 -0.49 1.85 0.36 0.02 0.01 0.21 -0.89 0.71 -0.46 -0.56 -0.49 6.11 0.39 1.77 1.45 1.87 -4.8 0.18 -1.49 -1.77 -2.16 -2.23 -2.56 -2.84 2.0500