卡规公差2017

一般配合公差及塞卡规尺寸公差查询表

公称尺寸Ø配合公差配合公差上公差ES 下公差EI 公差带T T端上偏差Z端上偏差Z端上偏差T端下偏差Z端下偏差Z端下偏差通规TZ 止规TZ 止规TZ 通规TT 止规TT止规TT磨损极限19P P919P P9列数#VALUE!S S9列数#VALUE!S S9#VALUE!#VALUE!V V9#VALUE!#VALUE!V V9Y Y9Y Y9AB AB9AB AB9AE AE9AE AE9AH AH9AH AH9AK AK9AK AK9AN AN9AN AN9AR AR9AR AR9AU AU9AU AU912121212一般配合公差及塞卡规通止端尺寸公差查询表配合公差摘自GBT1800.4-1999&塞规依据GB/T 1957-2006公称尺寸Ø孔用通止规计算表 单位:mm轴用通止规计算表 单位:mm上公差es 下公差ei 公差带T T端上偏差T端下偏差通规TZ 通规TT 磨损极限基本尺寸公差基本尺寸公差通端尺寸止端尺寸通端尺寸止端尺寸量规型式适用的尺寸范围(摘自GB/T 1957-2006)量规工作尺寸(mm)≤18>18≤100>100≤315>315≤500推荐顺序全形塞规非全形塞规球端杆规——非全形塞规或片形塞规片形塞规——全形塞规非全形塞规或片形塞规球端杆规——非全形塞规——环规卡规卡规——卡规卡规——用途孔用通规孔用止规轴用通规轴用止规输入或选择可查0-500之间一般配合公差,公差等级请尽可能在列表中选择!此表计算数据仅供参考,如有好的建议可联系QQ:445973注:公差输入时“-”不可省略,输入公差时优先计算输入的公差数据,如都不输入时则默认H8!注:公差输入时“-”不可省略,输入公差时优先计算输入的公差数据,如都不输入时则默认h7!。

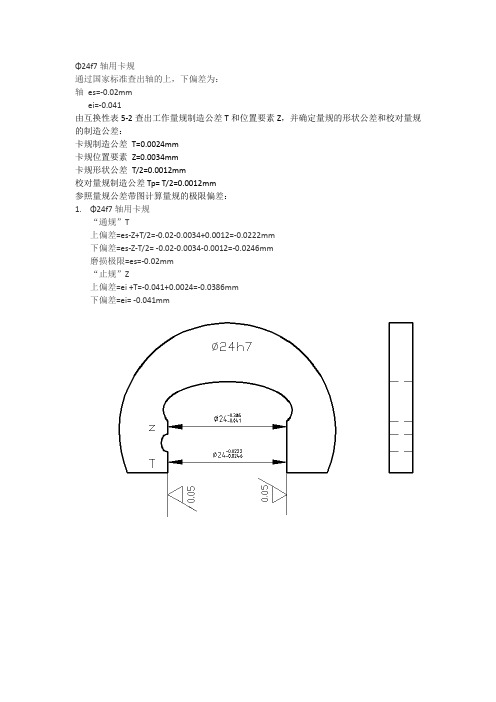

Φ24f7轴用卡规

通过国家标准查出轴的上,下偏差为:

轴es=-0.02mm

ei=-0.041

由互换性表5-2查出工作量规制造公差T和位置要素Z,并确定量规的形状公差和校对量规的制造公差:

卡规制造公差T=0.0024mm

卡规位置要素Z=0.0034mm

卡规形状公差T/2=0.0012mm

校对量规制造公差Tp= T/2=0.0012mm

参照量规公差带图计算量规的极限偏差:

1.Φ24f7轴用卡规

“通规”T

上偏差=es-Z+T/2=-0.02-0.0034+0.0012=-0.0222mm

下偏差=es-Z-T/2= -0.02-0.0034-0.0012=-0.0246mm

磨损极限=es=-0.02mm

“止规”Z

上偏差=ei +T=-0.041+0.0024=-0.0386mm

下偏差=ei= -0.041mm

通过国家标准查出孔的上,下偏差为:

孔:上偏差0.03ES mm =+

下偏差0EI =

量规的制造公差0.0036T mm =

量规的位置要素0.0046Z mm = 塞规的形状公差0.00182

T mm = (1)通规(T )

=00.00460.0018+0.00642

T mm =++=上偏差EI+Z+ =00.00460.0018+0.00282

T mm =+-=下偏差EI+Z- ==0EI 磨损极限

(2)止规(Z )

=0.03ES mm =+上偏差

=0.030.00360.0264ES T mm -=-=+下偏差。

公差等级表(整理全)

公差等级表(整理全)公差等级是机械加工中常用的一种标准化的公差进出制度。

公差是描述工件制造精度的指标,公差等级是指用以表示公差限制的数字,它由一系列数字组成,其中每个数字都代表着不同的公差。

公差等级分为五个等级:IT、CT、HT、MT和LT。

其中,IT公差等级是最高的,LT公差等级则是最低的。

1. IT公差等级IT公差等级是精度的最高等级,通常在精细加工工艺上使用。

IT公差等级分为十个等级,分别为IT01、IT0、IT1、IT2、IT3、IT4、IT5、IT6、IT7和IT8。

其中,差量最小的是IT01,差量最大的是IT8。

2. CT公差等级CT公差等级用于一般加工工艺中,在极限条件下能够满足使用要求。

CT公差等级分为六个等级,分别为CT1、CT2、CT3、CT4、CT5和CT6。

其中,差量最小的是CT1,差量最大的是CT6。

3. HT公差等级HT公差等级适用于粗加工工艺,可以满足大多数机械制品的要求。

HT公差等级分为六个等级,分别为HT1、HT2、HT3、HT4、HT5和HT6。

其中,差量最小的是HT1,差量最大的是HT6。

4. MT公差等级MT公差等级适用于粗加工工艺中的低精度工件,其公差较大。

MT公差等级分为六个等级,分别为MT1、MT2、MT3、MT4、MT5和MT6。

其中,差量最小的是MT1,差量最大的是MT6。

5. LT公差等级LT公差等级适用于一些非常规的加工工艺中,其公差更大。

LT公差等级分为六个等级,分别为LT1、LT2、LT3、LT4、LT5和LT6。

其中,差量最小的是LT1,差量最大的是LT6。

公差等级是机械制品生产中非常重要的一个指标,它直接关系到产品的使用效果。

生产企业应该严格按照相关标准要求,根据产品的实际情况合理选择公差等级。

这既能保证产品的精度和性能,又能够提高产品的生产效率和竞争力。

标准公差等级表

标准公差等级表标准公差等级表是指在工程设计和制造过程中,用于规定零件尺寸和形位公差的一种标准。

公差是指允许的尺寸偏差范围,它可以保证零件在装配和使用过程中的相互配合和运动要求。

标准公差等级表是机械制造行业中非常重要的一部分,它对于保证产品质量、提高生产效率和降低生产成本都起着至关重要的作用。

标准公差等级表通常由国家标准化组织或行业标准化组织制定,根据不同的使用要求和工程特点,将零件尺寸和形位公差分为若干个等级,每个等级都对应着一定的公差范围。

在实际的工程设计和制造中,选择合适的公差等级对于保证产品的质量和性能至关重要。

在标准公差等级表中,公差等级通常用字母T、A、B、C、D等来表示,其中T等级为最高精度等级,D等级为最低精度等级。

不同的公差等级适用于不同的工程要求,通常在设计过程中需要根据实际情况来选择合适的公差等级。

标准公差等级表中还规定了尺寸公差和形位公差的范围和标准数值。

尺寸公差是指零件的实际尺寸与标准尺寸之间的允许偏差范围,形位公差是指零件的形状、位置和方向与标准要求之间的允许偏差范围。

在实际的工程设计和制造中,需要根据零件的使用要求和功能要求来确定合适的尺寸公差和形位公差。

标准公差等级表的应用范围非常广泛,几乎涉及到所有的机械制造行业和工程设计领域。

在汽车制造、航空航天、船舶制造、机械加工等领域,都需要根据标准公差等级表来确定零件的公差要求。

只有合理选择和应用公差等级,才能保证零件的相互配合和运动要求,确保产品的质量和性能。

总之,标准公差等级表在工程设计和制造中起着非常重要的作用,它对于保证产品质量、提高生产效率和降低生产成本都具有重要意义。

在实际的工程设计和制造中,需要根据实际情况和产品要求来选择合适的公差等级,并严格按照标准公差等级表的要求进行设计和制造。

只有这样,才能生产出高质量、高性能的产品,满足不同领域的使用要求。

五金件公差标准

五金件公差标准五金件的公差标准通常是根据不同的国际、国家或行业标准来确定的。

以下是一些常见的五金件公差标准:1.ISO 286-1:这是国际标准化组织(ISO)发布的一种公差标准,适用于轴向(尺寸)和孔径的公差。

ISO 286-1将公差分为几个等级,如IT(加工精度高)、JT(加工精度中等)和ST(加工精度低),以满足不同用途的需求。

2.ISO 286-2:与ISO 286-1一样,ISO 286-2也是ISO发布的公差标准,但用于配合尺寸的公差。

它也将公差分为几个等级,如H7/g6、H8/g7等,以确保零件之间的配合精度。

3.ANSI B4.1:美国国家标准协会(ANSI)发布了ANSI B4.1标准,用于规定轴向尺寸的公差。

它包括几种不同的公差等级,如RC(紧配合)、LC(松配合)等。

4.DIN 7168:德国工业标准(DIN)7168标准用于规定机械零件的尺寸和公差。

它包括了不同的公差等级,如精密级别、普通级别和一般级别。

5.JIS B 0401:日本工业标准(JIS)B 0401是适用于机械零件的公差标准,包括轴向公差和配合公差。

它使用字母和数字代码来表示公差等级,如h7、g6等。

6.GB/T 1800.x-2009:中国国家标准(GB/T)1800.x-2009系列标准规定了机械零件的尺寸和公差,包括GB/T 1800.1-2009(轴向公差)和GB/T 1800.2-2009(配合公差)等。

这些标准通常会涵盖不同类型的五金件,包括轴、孔、螺纹、垫圈、螺母等。

选择适当的公差标准取决于您的具体应用、所在国家或地区的要求以及所使用的五金件类型。

建议在设计和制造五金件时,根据适用的标准来定义公差,以确保零件的相互兼容性和性能。

塞规和卡规公差表

IT15

通端

止端

T Z +37-14 -14 +43-16 -16 +50-20 -20 +62-24 -24 +74-28 -28 +92-34 -34 +110-40-40 +123-46-46 +146-52-52 +160-60-60 +183-66-66 +207-74-74

工件 通端

止端

T Z 工件 通端

止端

T Z工件 通端

止端

T Z工件 通端

止端

件 通端

止端

T Z工

T Z工件 通端

止端

T

Z 工件 通端

止端

工件 T Z

通端

止端

T Z 工件 通端

止端

T Z 工件

+2-1.21.2 12 +2.3-1.4 -1.4 15 +2.8-1.6 -1.6 18 +3.4-2 -2 21

6 8 9 11 13 16 19 22 25 29 32 36 +1.5-1 -1

IT7

10 +2.2-1.2 14 -1.2 +2.7-1.4 -1.4 18 +3.3-1.8 -1.8 22 +3.8-2 -2 27

量具与公差[111]

![量具与公差[111]](https://img.taocdn.com/s3/m/0ed1a05ef56527d3240c844769eae009581ba238.png)

机械基础理论知识之-----量具与公差1、我国法定长度计量的基本单位是什么?图样上标注尺寸的单位是什么?答:我国法定长度计量单位是以国际单位制为基础。

法定长度计量的基本单位为米(m)。

图样上所标注的法定长度计量单位以毫米(mm)为单位。

为方便起见,图样上的长度尺寸不注单位符号。

2、常用游标卡尺按最限和读缀镀餐分哪几种?答:游标卡尺按量限的超止范围分成各种规格,常用的规格有0~125、0~150、0~200、0~300、0~500、0~1000mm等。

按游标读数值的不同,游标卡尺可分为0.1、0.05和0.02mm 三种。

3、试述0.02mm游标卡尺的读数原理。

答:0.02mm游标卡尺尺身的每格刻线宽度为1mm。

若使尺身上49格刻线的宽度与游标上50格刻线的宽度相等,则游标的每格刻线宽度为49÷50=0.98mm,尺身与游标的刻线间距之差为1.00-0.98=0.02mm,这个差值就是0.02mm游标卡尺的读数值。

4、简述千分尺的读数原理和方法。

答:千分尺是利用螺旋传动原理,将角度值转变成线性值来进行长度测量的。

微分筒与测微螺杆组成一体,微分筒上面刻有50条等分线。

当微分筒旋转一周时,由于测微螺杆的螺距为0.5mm,因此它就轴向转动0.5mm。

当微分筒转过一格时,测微螺杆轴向移动的距离为0.5÷50=0.01mm,0.01mm就是千分尺的分度值,这就是千分尺的读数装置能读出0.01mm 的原理。

千分尺读数的方法可分为三步:第一步读出微分筒锥面的端面左边固定套管上露出来的刻线值;第二步找出与基准线对齐的微分筒上的刻线数值;第三步把上面两次读数值加起来,就是被测件的整个读数值。

5、怎样维护和保养千分尺?答:千分尺的维护和保养应注意以下几点:(1)不得任意摇动千分尺的微分筒,以防螺杆过快磨损和损伤。

(2)防止千分尺受到撞击或脏物侵入到测微螺杆内。

若造成旋转不灵时,不可强行旋转,也不可自行拆卸。

第五章-公差课件

图5-7 孔、轴用量规

孔有量规 1.全形塞规———具有外圆柱形旳测量面。 2.不全形塞规———具有部分外圆柱形旳测量面。 3.片形塞规———具有较少部分外圆柱形旳测量面。 4.球端杆规———具有球形旳测量面。

轴用量规 1.环规———具有内圆柱面旳测量面。 2.卡规———具有两个平行旳测量面(也可改用一

图5-2 孔、轴体外作用尺寸Dfe 、dfe 与实际尺寸Da 、da

2.符合泰勒原则旳量规要求 通规工作面为最大实体边界,因而与被测孔或轴成

面接触,且量规长度等于配合长度。所以,通规常称为 全形量规。

止规用于控制工件旳实际尺寸,它旳测量面理论上 应是两点状旳,这两点状测量面之间旳定形尺寸(基本 尺寸)等于孔或轴旳最小实体尺寸。止规称为不全形量 规。

用符合泰勒原则旳量规检验孔或轴时,若通规能够 自由经过,且止规不能经过,则表达被测孔或轴合格; 若通规不能经过,或者止规能够经过,则表达被测孔或 轴不合格。

图5-3 光滑极限量规

光滑极限量规设计时,通规用来控制零件旳 作用尺寸,止规用来控制零件旳实际尺寸。

通规旳测量面应是与孔或轴形状相相应旳完 整表面,其定形尺寸等于零件旳最大实体尺寸 且测量长度等于配合长度,所以通规常称为全 形量规。止规旳测量面是两点状旳,这两点测 量面之间旳定形尺寸等于零件旳最小实体尺寸。 假如量规形状不正确,就会造成误收。

1.量块旳材料 量块是用特殊合金钢材料制成旳,这种材料具有线膨胀小、

不易变形、硬度高、耐磨性好、有极好旳抛光性和研合性等特 点。

2.量块旳形状和尺寸 量块旳形状一般为正六面体,有两个相互平行旳测量面和4

个非测量面,如图5-1所示。两个测量面旳表面非常光滑平整且 测量面间具有精确旳尺寸,其他4个非测量面可作为标识面。

卡规设计规范

注:适用于对. 几何尺寸要素测量的量具 1

主要内容

❖ 1概述 ❖ 2孔/轴量具 ❖ 3高度/深度量具 ❖ 4螺纹量具 ❖ 5位置/形状量具 ❖ 6圆柱螺旋弹簧量具 ❖ 7量具的正常使用 ❖ 8量具的制造要求

.

2

1,概述

❖ 专用检验器具--量具

量具:不能测量零件的实际尺寸和形状/位置 误差的数 值,只能判断是否在规定的验收范围内的专用器具

塑胶件尺寸: -材料缩水率;

❖ INTEX塑胶件量具设计标准

-模具精密度;

光滑极限(全形)量具通/止端简化计算法

-成型工艺;

1,量具制造公差0.02计算(公差的1/10)

Z-Ф20.3

2,通端公差带没有偏移量

孔Ф20.2+0.1

+0

-0.02

3,符合包容要求

T-Ф20.1

+0.02

-0

+0

T-Ф20.1 -0.02

.

34

3,高度/深度量具

❖ 台阶式

.

35

3,高度/深度量具

❖ 台阶式

.

36

3,高度/深度量具

❖ 台阶式

.

37

4,螺纹量具

❖ 螺纹量具简介

.

38

4,螺纹量具

❖ 螺纹检测量具的种类

1,螺纹内/外径光滑极限量具

2,螺纹量具

.

39

4,螺纹量具

❖ 螺纹量具的种类

1,螺纹内外径光滑极限量具

其设计计算可参考孔. /轴用光滑极限量具标准

.

14

2,孔/轴量具

❖ 量具形状对量测的影响

.

15

2,孔/轴量具

内径卡规制造标准

内径卡规制造标准

一、尺寸精度

内径卡规的尺寸精度应符合国家相关标准,具体要求如下:

1.长度测量范围:内径卡规的长度测量范围应满足不同规格的管子测量需求。

2.测量精度:内径卡规的测量精度应达到±0.02mm。

3.分辨率:内径卡规的分辨率应达到0.01mm。

二、形状精度

内径卡规的形状精度应符合以下要求:

1.直线度:内径卡规的直线度应不大于0.05mm/m。

2.平面度:内径卡规的平面度应不大于0.03mm/m。

3.圆度:内径卡规的圆度应不大于0.01mm。

三、位置精度

内径卡规的位置精度应符合以下要求:

1.测头间距:内径卡规的测头间距应准确,且测头间距调整应灵活、稳定。

2.测头对中:内径卡规的测头对中应准确,以确保测量结果的准确性。

3.测头刻线清晰度:内径卡规的测头刻线应清晰,易于读数。

四、刚度要求

内径卡规的刚度要求如下:

1.卡规主体刚度:内径卡规的主体刚度应足够大,以确保在测量过程中不易变形。

2.测头刚度:内径卡规的测头刚度应足够大,以确保测量的准确性。

3.连接部件刚度:内径卡规的连接部件刚度应足够大,以确保在测量过程中连接部位不易松动。

五、耐磨性要求

内径卡规的耐磨性要求如下:

1.主体耐磨性:内径卡规的主体耐磨性应足够好,以确保长期使用过程中不易磨损。

2.测头耐磨性:内径卡规的测头耐磨性应足够好,以确保长期使用过程中测头不易磨损。

内径卡规制造标准

内径卡规制造标准全文共四篇示例,供读者参考第一篇示例:内径卡规制造标准是一种用于测量内径尺寸的工具,通常用于制造和加工工业中。

内径卡规制造标准可以帮助工程师和技术人员准确测量和检验零件的内径尺寸,以确保产品的质量和精度。

一般来说,内径卡规制造标准由两个主要部分组成:内径卡规和测量夹具。

内径卡规是一种类似于卡规的设备,可以通过调整卡尺的两侧来测量内径尺寸。

而测量夹具则是一种用于固定工件并为内径卡规提供支撑的设备。

内径卡规制造标准的制造通常遵循国际标准,例如ISO和GB/T等。

这些标准规定了内径卡规的设计、制造和检验要求,包括材料选择、尺寸精度、标记等内容。

制造内径卡规的关键步骤包括如下几个方面:选择合适的材料。

内径卡规通常使用高品质的不锈钢或者合金钢制造,这些材料具有良好的机械性能和抗腐蚀性能,可以确保内径卡规的稳定性和耐用性。

设计内径卡规的结构。

内径卡规的结构设计应符合测量要求,具有良好的刚性和稳定性,确保测量准确度和重复性。

应考虑到内径卡规的便携性和易用性,以方便工程师和技术人员在实际工作中使用。

接着,制造内径卡规的关键零部件。

内径卡规通常由卡尺、固定夹具、传感器等部件组成,这些零部件需精确加工和组装,确保内径卡规的性能和精度。

进行内径卡规的检验和调试。

在制造完成后,需要对内径卡规进行全面的检验,包括外观检查、尺寸测量等内容,以确保内径卡规符合标准要求。

还需对内径卡规进行调试,验证其性能和准确度,确保内径卡规的可靠性和稳定性。

内径卡规制造标准是一项繁重且关键的工作,需要制造商和技术人员共同努力,以确保内径卡规的质量和性能达到标准要求。

只有如此,才能有效地提高产品的质量和精度,满足市场需求,推动工业制造的进步和发展。

第二篇示例:内径卡规是一种常用的尺寸测量工具,用来检测孔的尺寸大小及圆形度。

在各种机械加工领域中,内径卡规被广泛应用,其精度和稳定性直接影响到产品的质量和性能。

为了确保内径卡规的制造质量,各国都颁布了相关的制造标准,以便统一规范内径卡规的生产过程,保证其符合使用要求。

GB-塞卡规制造参数-新

0.014 0.0016 0.018

0.008 0.0012 0.0014 0.009 0.0014 0.0016 0.011 0.0016 0.013 0.002 0.002 0.0024

0.002 0.0026 0.004 0.005 0.006 0.007 0.008 0.009 0.01

0.022 0.0024 0.0032 0.027 0.0028 0.033 0.0034 0.039 0.004 0.046 0.0046 0.054 0.0054 0.063 0.072 0.006 0.007

IT7 IT7 T Z

IT8 IT8 T Z 0.002

IT9 IT9 0.025 0.03 0.036 0.043 0.052 0.062 0.074 0.087 0.1 0.115

0.01 0.0012 0.0016 0.012 0.0014 0.018 0.025 0.002 0.015 0.0018 0.0024 0.002 0.0028 0.003 0.004 0.021 0.0024 0.0034 0.03 0.0036 0.0046 0.035 0.0042 0.0054 0.04 0.0048 0.046 0.0054 0.006 0.007

0.016 0.0024 0.0028 0.019 0.0028 0.0034 0.022 0.0032 0.0038 0.025 0.0038 0.0044 0.029 0.0044 0.005

IT12 mm -3 >3-6 >6-10 >10-18 >18-30 >30-50 >50-80 >80-120 >120-180 >180-250 IT12 0.1 0.12 0.15 0.18 0.21 0.25 0.3 0.35 0.4 0.46 T 0.004 0.005 0.006 0.007 0.008 0.01 0.012 0.014 0.016 0.018 Z 0.009 0.011 0.013 0.015 0.018 0.022 0.026 0.03 0.035 0.04

尺寸公差等级

量规形式对检验结果的影响

以图为例,分析量规形状对检验结果的影响:被测工件孔为椭圆形,实际轮廓从x方向和y 方向都已超出公差带,已属废品。但若用两点状通规检验,可能从y方向通过,若不作多次不 同方向检验,则可能发现不了孔已从x方向超出公差带。同理,若用全形止规检验,则根本通 不过孔,发现不了孔已从y方向超出公差带。这样一来,由于使用工作部分形状不正确的量规 进行检验,就会误判该孔合格。

(3)器具选择原则

GB/T 3177-2009规定:按照计量器具所导致的测量不确定度(简称计量器具的测量不 确定度)的允许值(u1)选择计量器具。选择时,应使所选用的计量器具的测量不确定 度等于或小于选定的u1值。

计量器具的测量不确定度允许值(u1)按测量不确定度(u)与工件公差的比值分档。 测量不确定度(u)的Ⅰ、Ⅱ、Ⅲ三档值分别为工件公差的1/10、1/6、1/4。 其值的大小反映了允许检验用计量器具的最低精度的高低。u1值越大,允许选用计量器具 的精度越低,反之,精度越高。 对IT6~IT11 分为Ⅰ、Ⅱ、Ⅲ三档。 对于IT12~IT18,由于公差等级较低,达到较高的测量能力较容易,所以仅规定Ⅰ、Ⅱ两档 。三个档次的u1数值见表6.1。一般情况下,优先选用Ⅰ档,其次选用Ⅱ档、Ⅲ档。 当计量器具的测量不确定度允许值(u1)选定后,就可以此为依据选择量具。选择时,应 使计量器具的测量不确定度小于或等于所选定的允许值u1。表6.2、表6.3和表6.4给出了常用 的千分尺、游标卡尺、比较仪和指示表的测量不确定度。

国家标准规定了IT6~IT12工件的量规公差。量规的形状误差应在量规的尺 寸公差带内,形状公差为尺寸公差的50%,但尺寸公差小于或等于0.002mm时, 由于制造和测量都比较困难,形状公差都规定为0.001mm。

最新的标准公差等级表[最新]

![最新的标准公差等级表[最新]](https://img.taocdn.com/s3/m/50b7f6b70129bd64783e0912a216147917117e2b.png)

最新的标准公差等级表GB/T1804-2000 线形尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8(GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙c ±0.4 ±1 ±2 ±4最粗v注:倒圆半径和倒角高度的含义参见GB/T6403.4(GB/1804-2000)角度尺寸的极限偏差数值公差等级长度分段~10 >10~50 >50~120 >120~400 >400精密 f ±1°±30′±20′±10′±5′中等m粗糙c ±1°30′±1°±30′±15′±10′最粗v ±3°±2°±1°±30′±20′(GB/T1184-1996)直线度和平面度的未注公差值公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000 H 0.02 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6(GB/T1184-1996)垂直度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)对称度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2(GB/T1184-1996)圆跳动的未注公差值公差等级圆跳动公差值H 0.1K 0.2L 0.5。

卡规、塞规的制造和磨损极限偏差

标

C

B

通

量 规 偏 差

制 造

+0.0020 +0.0008

准

止

0 -0.0012

磨 通 损 验通

-

审 核

0

工件尺寸

工件公差

0.0090.014

E

D

量 规 偏 差

制 造

通

+0.0023 +0.0009

止

0 -0.0014

BL1-300

1996年12月30日出版

磨 通 损 验通

-

0

东风汽车公司

根据 单位:mm 2 IT7 >10~18 1.100以上 IT8 IT9 IT10 IT11 IT12 IT13 IT14 IT15 IT16 3 4 5 6 7 8 9 10 11 0.0180.026 +0.0038 +0.0018 +0.002 0 — 0 〉18~30 0.0210.032 +0.0046 +L0.0022 0 -0.0024 +0.001 0 0 0 0 0 〉30~50 0.0250.038 +0.0055 +0.0025 0 -0.003 +0.001 0 0 +0.0015 0 0 -0.004 0 -0.005 +0.002 +0.0080 +0.0040 +0.0107 +0.0055 +0.014 +0.008 0 -0.006 +0.0025 0 0.0390.061 0.0620.099 0.1000.159 0.1600.249 +0.020 +0.012 0 -0.008 +0.004 0 0.2500.389 +0.027 +0.017 0 -0.010 +0.0055 0 0.3900.619 +0.041 +0.027 0 -0.014 +0.009 0 0.6200.999 +0.061 +0.039 0 -0.022 +0.013 0 1.0001.599 +0.092 +0.058 0 -0.034 +0.0195 0 1.800以上 共 5 页 +0.135 +0.085 0 -0.050 +0.0285 第 2 页 0 +0.001 +0.0015 +0.002 -0.003 0 -0.0034 0 -0.004 0 -0.005 0 -0.007 0 -0.008 +0.0045 0 +0.0067 +0.0033 +0.009 +0.005 +0.0115 +0.0065 +0.0165 +0.0095 +0.022 +0.014 0.0330.051 0.0520.083 0.0840.129 0.1300.209 0.2100.329 0.3300.519 +0.034 +0.022 0 -0.012 +0.0075 0 0.5200.839 +0.049 +0.031 0 -0.018 +0.0105 0 0.8401.229 +0.074 +0.046 0 -0.028 +0.0155 0 1.300以上 +0.310 +0.070 0 -0.40 +0.0235 0 0 0 0 0 0 0 -0.001 -0.0015 -0.002 -0.0025 -0.004 -0.0065 -0.009 0 -0.125 0 0.0270.042 +0.0054 +0.0026 +0.0028 0 0.0430.069 +0.0077 +0.0043 +0.0034 0 0.0700.109 +0.010 +0.006 +0.004 0 0.1100.179 +0.014 +0.008 +0.006 0 0.1800.269 +0.0185 +0.0115 +0.007 0 0.2700.429 +0.029 +0.019 +0.010 0 0.4300.699 +0.0425 +0.0275 +0.015 0 0.6701.099 +0.062 +0.038 +0.024 0 +0.0985 +0.0575 +0.035 0 -0.049

机械设计公差与配合标准表

机械设计公差与配合标准表1.基本偏差系列及配合种类

.2.标准公差值及孔和轴的极限偏差值

标准公差值(基本尺寸大于6至500mm)

孔的极限差值(基本尺寸由大于10至315mm)μm

轴的极限偏差(基本尺寸由于大于10至315mm)

注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)

形位公差符号

圆度和圆柱度公差 μm

主参数d (D)图例

直线度和平面度公差 μm

主参数L 图例

平行度、垂直度和倾斜度公差 μm 主参数L 、d (D)图例

同轴度、对称度、圆跳动和全跳动公差确良 μm

主参数d(D)、B 、L 图例

表面粗糙度

表面粗糙度R a值的应用范围

注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,

R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

最新公差和配合标准表

公差与配合标准表(摘自GB1800~1804-79)1.基本偏差系列及配合种类

.2.标准公差值及孔和轴的极限偏差值

孔的极限差值(基本尺寸由大于10至315mm)μm

轴的极限偏差(基本尺寸由于大于10至315mm)

注:标注▼者为优先公差等级,应优先选用。

形状和位置公差(摘自GB1182~1184-80)

形位公差符号

圆度和圆柱度公差 μm

主参数d (D)图例

直线度和平面度公差 μm

主参数L图例

平行度、垂直度和倾斜度公差μm

主参数L、d (D)图例

同轴度、对称度、圆跳动和全跳动公差确良μm

主参数d(D)、B、L图例

表面粗糙度

注:1. 粗糙度代号I为第一种过渡方式。

它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,R a的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,

R a的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和加工的成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 2.4 2.8 3.4 4 5 6 7 8 9 10 11 12

3 4 5 6 7 8 9 10 12 14 16 18 20

298 297.2 196.4 135.7 -5 -5.5 34 -6.5 -8 -9.5 -11 -12.5 -14

296 294.8 193.6 132.3 -9 -10.5 28 -13.5 -16 -18.5 -21 -23.5 -26

0 0 0 -130 -200 -200 0 -200 -100 0 0 0 0

10 12 15 18 21 25 30 35 40 46 52 57 63

1.2 1.4 1.8 2 2.4 3 3.6 4.2 4.8 5.4 6 7 8

1.6 2 2.4 2.8 3.4 4 4.6 5.4 6 7 8 9 10

4 5 6 8 9 11 13 15 18 20 22 25 28

297.2 296.5 195.8 134 -6.5 -8 30.5 -11 -13.5 -15 -16 -18 -20

294.8 293.5 192.2 130 -11.5 -14 23.5 -19 -22.5 -25 -28 -32 -36

卡规公差计算表(单位:um)

您的零件数据

工件基本尺寸 D(mm) 0至3 大于3至6 大于6至10 大于10至18 大于18至30 大于30至50 大于50至80 大于80至120 大于120至180 大于180至250 大于250至315 大于315至400 大于400至500 尺寸公差 上偏差 下偏差 300 300 200 140 0 0 40 0 0 0 0 0 -130 -200 -200 0 -200 -100 6 8 9 11 13 16 19 22 25 29 32 36 40 1 1.2 1.4 1.6 2 2.4 2.8 3.2 3.8 4.4 4.8 5.4 6 1 1.4 1.6 2 2.4 2.8 3.4 3.8 4.4 5 5.6 6.2 7

295.5 294 193.5 132 -9.5 -12 25.5 -17 -19 -22 -24 -27 -30

292.5 290 188.5 126 -16.5 -20 16.5 -27 -31 -36 -40 -45 -50

3 4 5 -124 -193 -192 9 -190 -88 14 16 18 20

0 0 0 -130 -200 -200 0 -200 -100 0 0 0 0

100 120 150 180 210 250 300 350 400 460 520 570 630

4 5 6 7 8 10 12 14 16 18 20 22 24

9 11 13 15 18 22 26 30 35 40 45 50 55

说明:只需要在尺寸公差列输入上、下偏差,接着根据它的公差等级选择相应的(已自动计算完毕)塞规公差即可。

特别提示: 1、仅用于标准公差(只要上下偏差的差值为标准公差即可);

IT10

塞规公差

止端

IT11

IT11

IT11

T Z 通端

IT12

塞规公差

止端

IT12

IT12

T Z

2.4 3 3.6 -126 -195 -194 7 -192 -91 10 12 14 16

T

Z

通端

299.5 299.2 199.1 138.8 -1.4 -1.6 38 -2.2 -2.5 -2.8 -3.2 -3.5 -4

298.5 298 197.7 137.2 -3.4 -4 35.2 -5.4 -6.3 -7.2 -8 -8.9 -10

1 1.2 1.4 -128.4 -198 -197.6 2.8 -196.8 -96.2 4.4 4.8 5.4 6

298.8 298.4 198 137.4 -3.3 -4 35.3 -5.3 -6 -6.5 -7 -7.5 -9

297.2 296.4 195.6 134.6 -6.7 -8 30.7 -10.7 -12 -13.5 -15 -16.5 -19

1.6 2 2.4 -127.2 -196.6 -196 4.6 -194.6 -94 7 8 9 10

0.0 0.0 0.0 -130.0 -200.0 -200.0 0.0 -200.0 -100.0 0.0 0.0 0.0 0.0

14 18 22 27 33 39 46 54 63 72 81 89 97

1.6 2 2.4 2.8 3.4 4 4.6 5.4 6 7 8 9 10

2 2.6 3.2 4 5 6 7 8 9 10 11 12 14

0 0 0 -130 -200 -200 0 -200 -100 0 0 0 0

60 75 90 110 130 160 190 220 250 290 320 360 400

3 4 5 6 7 8 9 10 12 14 16 18 20

6 8 9 11 13 16 19 22 25 29 32 36 40

2 2.4 2.8 -126.6 -196 -195 6 -193 -92 9 10 11 12

0 0 0 -130 -200 -200 0 -200 -100 0 0 0 0

40 48 58 70 84 100 120 140 160 185 210 230 250

2.4 3 3.6 4 5 6 7 8 9 10 12 14 16

IT6 T Z 通端

IT6

塞规公差

止端

IT7

IT7

T Z 通端

IT8

塞规公差

止端 IT8 T Z 通端

IT9

塞规公差

止端

IT10

塞规公差

IT10 止端ቤተ መጻሕፍቲ ባይዱT Z 通端

塞规公差

IT9 0 0 0 -130 -200 -200 0 -200 -100 0 0 0 0 25 30 36 43 52 62 74 87 100 115 130 140 155

299 298.7 198.5 138.2 -2.2 -2.5 37.2 -3.3 -3.6 -4.3 -5 -5.5 -6

297.8 297.3 196.7 136.2 -4.6 -5.5 33.6 -7.5 -8.4 -9.7 -11 -12.5 -14

1.2 1.4 1.8 -128 -197.6 -197 3.6 -195.8 -95.2 5.4 6 7 8