烧结机节能环保新技术应用

烧结节能减排须重视新技术推广应用(二)

33 4

钢无 法获 得要求 的延伸 率 , 而造成 产 品板形缺 陷 , 从 严重 时甚 至会 引起 设备 问题 .

屈 曲 的临界值 , 里 解 决 的是 在 给定 的板 形应 力 下 这 能否 发生 屈 曲或者 是在 什么样 的板 形应力 分布下 才 能 屈 曲的问题 ; 后 需 要解 决 的是 屈 曲后 的 浪形 模 最 态 问题 , 就是在 给 定 的板 形 应 力 分 布下 怎 么样 屈 也 曲的问题 . 参 考文献 :

取暖和生活系统; 二是产生蒸汽 , 用于取暖或混合料余热; 三是 以低沸点的氟洛里醇为加热媒介 , 产生高 压 蒸汽用 于发 电 . 为了使废气的温度提高到 30o 甚至 40℃以上 , 5 C, 0 以提高余热锅炉效率, 一般采取将余热锅炉出 口的热废 气 ( 度为 10~ 0 二 循 环鼓 人 冷却 机 的高温 段 , 温 5 20c ) I 或将 冷 却 机第 二 冷却 段 的热 废 气再 鼓 人

高 温冷却 段等 办法 . 我 国烧结点 火用 的空 气绝大 多数是 常 温空气 , 这也 是点 火 能耗 高 的原 因之一 .当前 回收冷 却机 热 废 气用 于点火 , 须增 加部分 设备 , 对于 老烧结 厂来 说 的确有较 大 困难 , 因此应该 根据各 厂实 际情况 , 以 从 下 几个方 面研究 其 可行性 : 须增加 除尘设 备 和耐高 温风 机 , 加耗 电量 ; 增 回收 的热废气 数量 和温度 ; 鼓 抽

知 识窗

烧 结节 能 减 排 须 重 视 新 技 术推 广 应 用 ( ) 二

加大烧结余热利用力度 . 从烧结机尾部风箱排除的废气 , 温度可达 30℃左右; 0 从烧结机卸下的热 烧结矿温度一般为 60 70℃ , 0~5 当热烧结矿在冷却机前段用空气冷却时, 也可产生 30℃以上 的热废 0 气 , 两部 分热废 气所含 的热 量大约 相 当于 0 4~ . Jt占整 个烧 结矿热 能消耗 的 2 % ~ 8 , 这 . 0 5G/, 3 2% 是烧

谈钢铁厂烧结工艺的节能环保设计

谈钢铁厂烧结工艺的节能环保设计近年来,随着工业的繁荣发展,钢铁行业如雨后春笋般喷薄而生,日益激烈的竞争环境使其发展逐步艰难,并在惨淡的经济效益中有所体现,不仅对企业的发展构成威胁,对中国钢铁行业的发展造成了阻碍,也增添了国家节能、环保工作的压力,在钢铁厂各个工作环节中,主要的能量消耗环节之一是烧结工艺。

因此,本文在研究的过程中主要对该环节的工作进行了系统的分析、研究,并提出了相应的优化策略,对钢铁厂后续在节能环保方面的发展具有重要的指导作用。

一、钢铁厂烧结工艺概述钢铁厂的烧结工艺,指的主要是通过加热粉末、粉末压坯等,使其温度低于其中基本成分的溶点,然后采取有效性措施,将其冷却至室温的过程。

钢铁厂的烧结环节目的在于让粉末之间产生粘结,从而增加烧结体的强度,然后将粉末颗粒聚集体转化为晶粒聚结体,最终得到生产所需的机械、物理性能材料。

而钢铁厂烧结工艺的具体技术与流程,对于烧结最终生产所得产物的质量、产量等,都存在直接的影响,所以,我国各钢铁厂也应当重视先进性技术指标的应用,尽可能采用最为合适的烧结工艺流程和操作方法。

经过对当前钢铁厂烧结工艺实际应用情况的详细分析。

二、烧结工艺节能设计的意义(烧结工艺节能环保设计的意义)(添加烟气脱硫脱硝对大气环保的意义)烧结工艺的节能环保设计,不仅能够减少燃料和能源的消耗,还可以有效的减少废气废物的排出,降低对环境的破坏程度。

2.1 降低燃料消耗在烧结工序中固体燃料的不完全燃烧是烧结热能损失的重要原因,烧结工艺的节能设计,改善了固体燃料的配比,并且增加了相应的助燃剂,增加炉内透气性使得炉内的氧气浓度上升,从而有效减少不完全燃烧的比例,最终保证了固体燃料的充分燃烧。

这种方式让烧结过程的边缘效应的比例明显降低,改善了固体燃料的燃烧效果和性能,有利于烧结成品率的提升,并且单位产品消耗的燃料也会相应的降低。

2.2 减少电能消耗在整个钢铁烧结工艺中,烧结过程的电能消耗是最为主要的一部分之一,且其中的绝大部分电能消耗都是来自于主抽风机的电耗。

烧结机节能降耗措施

烧结机节能降耗措施在建筑材料、化工等行业中,烧结机是一种常用的设备,用于将粉状或粒状原料加热至一定温度后烘干、烧结成固体,制成块状产品。

然而,烧结机的运行过程中会产生大量的能源消耗和环境污染。

因此,烧结机节能降耗已经成为了当前行业中的一个重要问题。

本文将介绍烧结机节能降耗的几种措施。

1. 采用高效热交换技术烧结机内部的热量分布不均,导致了很大一部分热量的浪费。

此时,可以采用高效的热交换技术,将一部分废热收集起来,用于预热后续的原料,从而提高了热能的利用率。

例如,可以在烧结机的烟囱上安装烟囱热交换器,将烟气中的热量通过水的循环来直接回收利用。

另外,还可以在烧结机的废气出口处安装余热回收设备,将排放的热量再利用起来。

2. 降低热损失烧结机在运行过程中会产生大量的热损失,这也是造成能源浪费的重要因素。

因此,降低热损失是节能降耗的重要措施之一。

可以在烧结机的内部加装热防护材料,减少热量的散失,从而提高了热能的利用效率。

此外,还可以在烧结机的内部加装隔热板,减少热量的传导和散失,降低能源的消耗。

3. 优化燃料燃烧燃料燃烧是烧结机中能源消耗的主要来源之一。

因此,优化燃料燃烧也是节能降耗的重要措施。

可以采用合理的燃烧方式,如改善燃烧空气调节和混合方式,从而提高燃烧效率。

此外,还可以采用节能型的燃烧设备,例如采用带有预热功能的燃烧系统,利用废气回收设备对未燃烧的燃料进行再次燃烧,从而降低了能源的消耗。

4. 减少机械损失烧结机在运行过程中,机械损失也会导致能源消耗。

因此,减少机械损失也是节能降耗的重要措施。

可以采用精密的机件和材料,提高烧结机的精度和韧性。

此外,还可以加强运行维护和保养,定期检查和更换机件,避免机件的磨损和损坏,从而降低了运行时的能源消耗。

5. 提高运行效率在烧结机的运行过程中,提高运行效率也是一种节能降耗的重要措施。

可以采取以下方法:•加强设备的操作培训和技能提升,提高员工对设备的理解和操作技能;•采用自动化控制系统,利用先进技术对烧结机的运行进行监测和控制,提高了运行效率;•合理规划烧结机的生产计划,避免重复性操作和浪费。

烧结余热节能技术的应用及效果

余热 发 电机组 运行 的连续 性差 :

2 1 年第 6 01 期 总 第 18期 4

冶 金 动 力

MF A L R IA O R r L U GC LP WE 5 3

烧结余热节能技术的应用及效果

陈 通

( 河北钢铁集团邯钢西区能源 中心 , 河北邯郸 0 6 1 ) 5 0 5

【 要】 摘 邯钢西区烧结余热发电系统采用双通道双压锅炉达到中低温余热分级回收和梯级利用 , 解决余

2 1 年第 6 01 期 总 第 18期 4

() 2 目前国内外采用的余热回收方案 2 单通道 ( 单通 道 双 压

() 3 国内已投运 的烧结余热项 目存在的问题及

原因

蒸汽单压利用 , 排烟温度无法有效降低 。 22 邯钢 西 区余热 回收 系统方 案及 特点 ( 通道双 . 双

热发电机组运行 的连续性差 问题 ; 补汽式汽轮机的采用在整个钢厂生产蒸 汽系统 中起到蒸 汽利用平衡的作用 ,

达到稳定蒸汽管网压力 的 目的。

【 关键词 】 回收;单通道单 压; 余热 双通道双压; 梯级利用 ; 烧结环冷机密封

【 中图分类号 】 M 1 T 67

【 文献标识码 】B

【 y w r s at h a eo e ;s ge c a nlad s g rsue u lca nla d Ke o d 】w s etrcvr i l h n e n i l pesr;d a h n e n e y n ne

d u l r su e a c d t ia in e l g o i trn ic l o l r o b e p e s r ;c s a e u i z t ;s a i f sn e i g cr u a c oe l o n r

钢厂烧结环保措施

钢厂烧结环保措施钢铁工业是一个典型的高耗能、高排放行业,其中,烧结过程是钢铁工业中最重要的环节之一。

烧结除了能够提高炉料的透气性、堆积密度和机械强度,还能够降低能耗、提高生产效率和改善熔炼炉的操作条件。

但是,烧结过程中产生的气体和颗粒物污染物对环境和人类健康造成严重的危害,因此,钢厂在烧结过程中采取一系列的环保措施来减少烧结过程中的污染物排放。

机械除尘器在烧结过程中,通过炉排的振动和烧结机内的压风机等设备将原料矿粉和热环气呈连续流动状态,从而形成烧结孔。

在这个过程中,产生了丰富的气体和颗粒物。

机械除尘器是一种常见的治理烧结过程中的颗粒污染物的手段之一,其原理是通过筛分和惯性作用将颗粒物沉降到预处理机构的底部,进而被处理。

机械除尘器的工作原理比较简单,其应用范围极广,可以针对不同的生产流程进行调整和优化。

但是,机械除尘器的粒径选择、粉尘排放和运行费用等方面存在较大差异,需要根据不同的工艺和污染物进行选择。

物理化学除尘器除了机械除尘器,还存在另一种常用的治理烧结过程中的污染物的手段:物理化学除尘器。

物理化学除尘器通过物理吸附和化学吸附作用将污染物分离,并将其转移到收集器中进行处理。

物理化学除尘器具有高效、处理能力大、除尘效果好等优点,但其高成本、易泄漏、广泛应用范围等缺点也需要引起注意。

其他措施除了以上提到的机械除尘器和物理化学除尘器之外,还存在其他可行的治理烧结过程中污染物的手段,如生物法、光解法、等离子体法等。

这些方法的优缺点不同,具体的实施需要根据工厂的实际情况和非法法规作出调整和修改。

此外,还有一些操作措施,如增加冷却水、加强料层控制、优化物料成分等,也可以减少烧结过程中的污染物排放。

结语以上提到的钢厂烧结环保措施,虽然措施不相同,但都起到了治理烧结过程中污染物的作用,不仅优化了钢铁工业生产流程、减少了能耗浪费,还使得工业的发展更加可持续和环保。

希望未来钢厂能够继续加大环保力度,采取更加先进的技术手段,以降低污染物的排放,保护我们的生态环境。

浅谈烧结节能降耗的技术途径和措施

浅谈烧结节能降耗的技术途径和措施摘要:节能降耗一直是冶金工作的核心,特别是在当前市场经济条件下,节能降耗对提高企业竞争力和企业可持续发展至关重要。

在烧结工程设计和生产中,其目标是获得最大经济效益,而节能降耗是实现成本降低的重要措施,也是设计和生产的主攻方向及重要课题。

关键词:烧结;节能降耗;措施烧结工序中节能降耗存在多种途径,国内钢铁企业在这一领域投入了大量资金,取得了良好的技术经济指标及能耗指标。

各钢铁企业应以优化功能、结构和效率为目标,考虑烧结矿产质量,继续挖掘节能潜力,采用先进技术及设备,完善工艺设备功能,全面提高烧结工序对环境效益的贡献度。

基于此,本文详细论述了烧结节能降耗的技术途径和措施。

一、节能降耗型烧结工序设计理念的提出节能降耗是钢铁企业长期而艰巨的任务,烧结工序的节能降耗潜力巨大。

因此,在工序设计中,应始终把节能降耗放在首位,改进落后设备,充分应用节能新技术和新工艺,发挥单体设备的节能效果。

从总体上看,要协调系统节能工作,在降低能耗的同时,提高产能,实现烧结全工序节能降耗目标。

二、烧结节能降耗技术措施1、烧结原料预混匀技术。

该技术可使矿物结构、化学成分、粒度等长期稳定,使生产的烧结矿质量稳定均匀,满足高炉要求,整个烧结过程稳定。

鉴于钢铁企业原料种类繁多,粒度和化学成分波动较大,设置了完善先进的混匀工艺和设施,包括预混匀、取制样及控制中心系统,以自动提取所有进场原料,集中化验,批量管理,提高混匀生产效率及混匀矿质量。

现代高炉生产需使用精矿,使烧结矿的物化性能满足大型高炉的冶炼要求。

企业通常将各种物料混匀使用。

对于原料种类多、粒度和化学成分波动大的材料,更需使用完善先进的混匀工艺和设施作为技术支持,通过自动制样系统,对所有进场原料进行自动取料及集中化验,并根据不同品种、成分和定量进行堆放,实现原料的批次管理。

2、超厚料层烧结自动蓄热技术。

在烧结工艺中,蓄热量会随着料层厚度的不断增加而逐渐积累,当厚度达到180~220mm时,蓄热率为35~45%,厚度为400mm,蓄热率可达65%。

节能减排与环保新技术在八钢的应用

节能减排与环保新技术在八钢的应用【摘要】介绍了近几年来炼钢污水、炼钢粗颗粒污泥在烧结生产过程中的回收利用以及生产过程中产生的粉尘蒸汽造成的岗位环境污染,通过工艺改进与技术改造所取得的生产效益及环境治理成效。

【关键词】炼钢污水;炼钢粗颗粒污泥:技术改造;技术进步1.前言宝钢集团八钢公司的两台265m2烧结机,先后于2006年12月18日和2008年10月5日建成投产,一台430m2烧结机2011年8月1日建成投产。

八钢烧结坚持以技术进步为核心,不断创新,不断改进,始终坚持节能减排以取得经济效益和社会效益为追求目标。

2.节能减排与环保新技术应用与工艺完善,解决现场难点问题2.1炼钢污水用于生石灰消化,实现了污水排放为零的目标以前,部分炼钢和轧钢污水由泥浆泵泵入A265烧结混合机,多余的污水则通用罐车倒到附近山上晾晒,干污泥再配入烧结混匀料中,这种污水处理法既污染了环境,又增加了运输成本。

B265、C430烧结投产后,随着水幕除尘的使用,我厂将污水直接加入生石灰消化器中。

烧结生石灰消化平均耗水约2100m3/天,八钢污水产出量约为1200-1500吨/天,因此污水可完全消耗掉,不足用水由生石灰水幕除尘排放的冲洗水补充。

污水用于生石灰消化,产生了良好的经济和社会效益:除减少环境污染外,每年回收污泥(干基)约7.3万吨,烧结矿水耗降低0.38m3/吨,降低运输费用134万元。

2.2水幕除尘在生石灰消化中的运用生石灰消化对提高烧结矿的产质量效果非常明显,但是由于生石灰在消化过程中放出大量的热,产生大量蒸汽,温度高达200-300℃,同时夹带大量有腐蚀性的粉尘,对岗位的环境影响较大。

因此,很多烧结厂因环境问题都没有使用。

我们在对兄弟烧结厂和除尘器厂家考察、论证的基础上,采用湖南金钟环保除尘器厂生产的水幕除尘器很好的解决了此项难题。

3.环保新技术应用与现场实际相结合的提高与完善,解决现场难点问题3.1配料胶带机加装导流罩隔绝粉尘蒸汽外溢保证混合料料温,因受到建厂后厂房限制,水幕除尘器只在生石灰消化器处安装了两台,保证了配料皮带消化端的现场环境,配料皮带进混合机仍有约100米的通廊处在粉尘蒸汽的恶劣环境中,因此我们采用了在配料皮带上加装一层导流罩,导流罩上架设风管安装轴流风机。

武钢烧结厂相关环保技术及流程

武钢烧结厂相关环保技术及流程

烧结是钢铁生产过程中的一个重要环节。

烧结厂将细小的铁矿石粒子烧结成较大的团粒,以提高高炉冶炼的效率。

但烧结过程会产生大量粉尘和废气污染。

为减少烧结厂的环境影响,武钢采取了以下环保技术和措施:

1. 高效除尘技术

- 采用湿式电除尘器,使烟尘收集效率达到99%以上。

电除尘器产生的烟尘污泥进行再利用,不外排。

- 设置密闭的输送系统,减少物料传输过程中的扬尘污染。

- 烧结机尾部设置密封罩,收集烧结尾部的烟尘。

2. 废气处理技术

- 烟气脱硫:在烧结烟气中喷洒石灰液或纯碱液,使2与其反应生成石膏,从而脱除2。

- 烟气脱硝:采用选择性催化还原法(),在催化剂作用下使与3反应生成2和2。

3. 工艺改进

- 优化烧结工艺参数,降低烧结烟气产生量。

- 利用烧结烟气余热,提高热效率,减少燃料消耗。

- 采用烧结烟气循环技术,减少烟气排放量。

- 开发烧结助剂新技术,抑制氮氧化物的生成。

通过采用先进的环保技术和改进烧结工艺,武钢烧结厂的污染物排放量显著降低,对环境影响得到有效控制。

这为武钢的可持续发展提供了保障。

钢铁厂烧结工艺的节能环保分析

钢铁厂烧结工艺的节能环保分析摘要:在钢铁企业的生产过程中,烧结过程是能耗最大的一个过程,针对这一过程开展相关的节能和环境保护方面的研究,对于提高钢铁企业的经济效益具有重要意义。

本文就这一问题做了比较详细的探讨,提出了一种可以提高环境保护和节能效果的应用技术。

关键词:钢铁厂;烧结工艺;节能环保前言近几年,伴随着工业的蓬勃发展,我国的钢铁产业迅速崛起,但日趋激烈的市场竞争使得其发展变得越来越困难,表现为效益低下,这不但威胁到了中国的钢铁产业,也给国家的节能环保工作带来了很大的压力。

所以,本论文的研究重点是对这一部分的工作进行系统的分析和研究,并给出了相关的优化对策,为钢铁企业的后续的节能和环保发展提供了很好的指导。

1、钢铁厂烧结工艺简介烧结过程是钢铁厂生产过程中最关键的阶段。

其主要工作是将石灰、铁矿粉、焦粉等各种原料与无烟煤复合燃料按一定的科学配比均匀混合。

烧结后,颗粒的强度和尺寸达到标准,形成矿石,在随后的炼铁过程中用作熟料。

其中,烧结法主要是将粉末材料加热至低于熔点的温度,使之逐渐凝固。

简单来说,就是将强度符合要求,但颗粒大小不符合要求的精矿与其他辅助材料进行充分的搅拌,然后在烧结机上点火,通过熔融,再凝固成块,以满足高炉的要求。

在高炉中使用烧结熟料,可以大幅度提高高炉的利用率和透气性,同时还可以降低对应的焦比,保证高炉的正常运转。

在钢铁工业的生存和发展过程中,如果能采用先进的科学方法,对其节能减排功能进行优化,既可以满足国家工业的绿色发展需求,又可以减少企业的投资成本,从而实现更长久的发展。

2、钢铁企厂烧结工艺应用现状及节能环保技术的必要性钢铁企业的烧结工艺的运作过程,是将各种原材料,以及适量的溶剂、燃料,一起送入烧结机中。

比如,某些含铁的粉末状原材料,以及适量的水等。

将这些材料混合在一起,就可以进行点火,接着,再通过风箱原理来进行燃烧,这样,就可以在最短的时间内,将热量释放出来。

这就是利用燃料在高温下发生的化学反应,从而达到提高产量的目的。

钢厂通过烧结烟气循环利用工艺节能减排的应用实例

钢厂通过烧结烟气循环利用工艺节能减排的应用实例随着我国经济发展对钢铁需求量的日益增加,钢铁工业已经成为国民经济的重要支柱产业。

据中钢协统计,2014年我国粗钢产量达8.2亿t,同比增长0.9%,占全球粗钢产量的49.3%。

随着产量的不断攀升,钢铁企业的大气污染问题日益严重。

钢铁行业排放的大气污染物主要包括颗粒物、SO2、NOx、重金属元素和二恶英等。

据环保部统计分析,2014年钢铁行业的颗粒物、SO2和NOx排放量分别为101.5万t,180.7万t,6.6万t,分别约占工业源总排放量的10.4%、4%和7%。

烧结作为钢铁生产过程中污染最严重的工艺环节之一,其烟气中的颗粒物、SO2、NOx和二恶英排放量分别约占钢铁生产总排放量的20%、60%、50%和90%,烧结烟气的治理已成为钢铁企业环保达标的重中之重。

一、项目概况某钢厂根据自身发展需要,为提高烧结矿产品质量,降低烧结成本,对原2台60m2和1台90m2及1台132m2的烧结机进行置换,新建设1台360m2烧结机以满足高炉对烧结矿的需求。

新建烧结机台车宽4.5m,抽风长度80m,有效抽风面积360m2。

为满足公司长远的发展需求,烧结机采用台车扩展式技术,台车上口宽度由4m扩宽至4.5m,主机年工作340d,年出厂成品烧结矿396.576万t。

为顺应行业发展的要求,尽量减少烧结烟气的排放,该烧结工程同步配套烧结烟气循环工艺。

二、烟气循环工艺1、工艺方案及流程烧结烟气循环技术是选择性地将部分烧结烟气返回到点火器后烧结机台车上部的循环烟气罩中循环使用的一种烟气利用技术,通过回收烧结烟气中显热和潜热、提高二氧化硫、氮氧化物及粉尘的处理浓度,减少脱硫脱硝系统的烟气处理量,降低净化系统的固定投资和运行成本,最终实现节能减排。

根据烧结机烟气取风位置的不同可以分为内循环工艺和外循环工艺,内循环工艺在烧结机风箱支管取风,外循环工艺在主抽风机后烟道取风。

研究表明:内循环工艺操作灵活,可避免循环气流短路,更适于新建的项目。

八钢烧结节能降耗新技术应用

2008年第1期新疆钢铁总l05期八钢烧结节能降耗新技术应用赵新(宝钢集团八钢公司)摘要:介绍了八钢新建I号265m2烧结机工程在设计和投产运行中实施的一些节能降耗技术措施实践状况。

这些技术措施应用取得了较好的经济效益,促进了烧结生产。

采用的节能降耗技术措施为今后在新建烧结机工程中推广使用提供了技术储备和实践经验。

关键词:烧结;节能降耗技术;效益中图分类号:TF046.4文献标识码:B文章编号:1672—4224(2008)O】一O ol o—03l前言l号265m2烧结机生产线于2006年12月18日投产(2号265m2烧结机生产线正在建设中,预计2008年7月可投入生产)。

2007年1号265m2烧结机投产当年就达到了200.06万t入炉烧结矿生产能力。

资料表明:烧结工序能耗构成中,固体燃料消耗约占75%。

电力消耗约占13%,点火热耗占10%,动力(压缩空气、蒸气、水等)消耗约占20%[1]。

因此在烧结生产工序能耗方面,一是通过提高能源的有效利用率,节约能耗;二是提高烧结产能,降低单位能耗。

通过对生产组织管理的优化,l号265m2烧结机投产以来取得了较好效益。

2节能降耗技术措施的应用265m2烧结机2007年技术经济指标见表1。

表1265m2烧结机2007年l~12月技术经济指标i月2月3月4月5月6月7月8月9月J0月i l月入炉产量.万t7.7l O.73l7.25l6.4617.3516.1819.0719.738.5219.7618.53作业率,%90.3187.1395.2590.1497.9l9d.694.6390.6891.0895.0391.08电耗。

k w h/t14092.6166.2765.9365.8668.3l60.d555.1561.5961.6560.9l 水耗,m3/t0.439O.275O.199O.2060.190.229O.2080.1980.20l O.182o.183煤气,m3/t3527.6525.381919.1d J9.9720.1619.I720.0316.1916.93焦粉,kg/t6381565847495050656263工序能耗.标煤84926666565858587268692月累计18.76200.06 92.5l92.90 62.7267.28 0.193O.212 16.0620.27 d65l59652.1热风烧结工艺技术热风烧结工艺原理就是将热空气送到烧结台车点火后的料面上进入烧结料层。

烧结工序节能降耗的技术措施

烧结工序节能降耗的技术措施摘要:烧结工序是钢铁行业中仅次于高炉炼铁的能耗大户,能耗占钢铁生产总能耗的10%左右;同时,烧结也是目前钢铁生产过程中烟气污染最严重的工序,其污染物排放量占比近40%。

因此,烧结工序节能减排潜力巨大。

为了更好地实现烧结工序的节能减排,本文重点介绍了烧结烟气的排放特点和烧结余热的利用现状,综述了厚料层烧结、烧结烟气循环、烧结矿余热高效回收利用等技术的优缺点,以期为现有烧结工序的节能改造提供依据。

关键词:烧结工序;节能降耗;技术措施前言钢铁行业是国民经济的重要基础产业,是重要的原材料工业,也是中国高耗能、高碳排放量的行业之一。

中国钢铁行业能耗约占全国总能耗的13%左右,碳排放量占全国碳排放总量的15%左右,是31个制造业门类中能耗量及碳排放量最大的行业。

以煤、焦粉为主的高炉、转炉长流程工艺结构在中国钢铁工业发展中长期占主导地位,转炉钢产量约占粗钢产量的80%。

而长流程钢铁工艺中,通常采用酸性球团矿和高碱度烧结矿合理搭配,以烧结矿为主,作为高炉炼铁的原料。

因此烧结工序是整个钢铁生产流程中重要的一环。

烧结工序的物料处理量在钢铁企业中仅次于炼铁,其能耗、碳排放量约占钢铁生产总能耗的10%~15%。

研究烧结过程节能、降碳措施有利于提高能源、资源利用效率,降低二氧化碳排放,促进钢铁行业实现生态化转型和绿色发展。

1烧结工艺碳素流、能量流分析烧结烟气具有排放量大、参数波动大及组成复杂的特点。

一吨烧结矿的烟气量高达4000~6000Nm3,烟气温度为80~180℃,O2体积分数为14%~18%,H2O体积分数为8%~13%,SO2质量浓度为400~5000mg/Nm3,NOx质量浓度为200~400mg/Nm3,CO体积分数为1%左右,CO2体积分数为7%左右,还含有氟化物和二噁英等多种污染物。

1.1烧结工艺主要功能烧结的生产过程是把精矿粉、燃料(焦粉、无烟煤)和熔剂(石灰石、白云石、生石灰)按一定比例配料混匀后,在烧结机上点火燃烧,利用燃料和铁氧化物氧化反应放出热量,使混合料局部熔化,并将散粒颗粒黏结成块状烧结矿,作为炼铁原料。

浅析韶钢烧结工艺的节能环保措施

浅析韶钢烧结工艺的节能环保措施陈永春 张铁梁(广东韶钢松山股份有限公司,广东 韶关 512123)摘要:随着科学技术的发展,我国钢铁生产技术水平显著提高,并在多个钢铁厂得到了广泛应用。

其中,烧结工艺是钢铁生产过程中的重要环节,很大程度上影响铁水产质量,从而制约企业市场竞争力。

同时,烧结工艺资源浪费较严重,烟气严重污染环境,与可持续发展理念不符。

对此,本文结合行业技术发展对韶钢烧结工艺近年的节能环保措施进行了分析,以供相关学者参考。

关键词:韶钢;烧结工艺;节能环保0 引言钢铁厂是我国主要的耗能大户和污染物排放大户,造成了严重的社会影响,不利于国民经济的可持续发展。

尤其是自党的十八大以来,我国先后推出了建设资源节约型社会理念和征收环境保护税的策略,促使钢铁厂优化生产结构,改善烧结工艺,以实现企业的经济效益和生态效益。

1 浅析钢铁厂烧结工艺烧结工艺是韶钢生产过程的重要环节,对产品的质量与产量有重要的影响,烧结工序能耗约占整个流程能耗的10%。

烧结即将各种原材料按一定比例混合后点火燃烧,使基本成分达到熔点生成液相,再采用鼓风冷却技术处理后整粒。

通过烧结工艺,能有效提高烧结体的强度,达到“高炉”精料要求,从而生产出高质量铁水以满足炼钢需求。

创新烧结工艺,优化生产流程,以控制生产成本,提高产品质量,实现企业的经济效益和社会效益非常有必要[1]。

2 探究烧结工艺的节能环保措施2.1 节能降耗2.1.1 优化烧结设备在烧结工艺中需要应用很多的设备组合,其功能、性能对资源能耗、生产成本等会造成很大的影响。

我国很多钢铁厂为了控制生产投资成本,常常使用中型或小型、性能低的设备。

在这种情况下,会加大资源浪费量、增加生产成本,反而不利于企业的发展。

对此,需要根据自身发展实际进行分析,尽可能购置大型、性能优良的烧结设备,如:韶钢烧结使用的微波水分仪。

能充分发挥设备的功能与性能,提升生产过程控制精度,提高生产效率,减少资源浪费等,以达到节能降耗的目的,提高企业的经济效益。

烧结机脱硝烟气加热装置低碳节能技术

- 84 -工 业 技 术0 引言目前国内烧结机烟气脱硝加热装置大部分使用外置式煤气加热炉,由于其燃烧介质高炉煤气热值很低,点火和稳燃都有一定困难,同时燃烧室周围流经的是200℃~300℃的低温烟气,整个燃烧过程一直处于放热环境中,其高负压和放热环境下外置式加热炉经常灭火停炉导致脱硝环保指标超标,生产工艺中断导致了开停机的各项不安全因素增加及产品产量的经济损失。

该技术采用的烟气加热装置内置式直燃炉,在解决以上难点的同时还可以低碳燃烧。

1 应用背景目前烧结机烟气脱硝超低排放采用的主要技术路线之一:GGH(Gas Gas Heater)+烟气加热装置+SCR(Selective Catalytic Reduction),内置式直燃炉属于该技术路线中的烟气加热装置,其技术难点在于确保在高负压和放热环境下,高炉煤气的稳定点火和稳定燃烧,同时满足企业低碳节能的环保及降本要求。

2 技术条件煤气加热装置节能技术改造后可以达到如下条件:1)脱硝入口烟温高于280℃。

2)燃烧器的选配灵活,可连续自动完成煤气量和风量的调节,满足烟气量在设计值30%~115%波动情况下的稳定运行,自动吹扫,程序点火。

3)燃烧器选型完全适应煤气波动状况,煤气热值波动700kcal/Nm 3~800kcal/Nm 3,相对稳定,气体燃烧稳定完全,燃烧效率高于98%。

4)加热能力可调节性大,助燃风取自引风机出口净烟气或空气,管路上装有调风阀,供助燃风调节,火焰长度、扩散角均能和烟道合理匹配,且配有自动点火和火检,保证安全稳定运行。

5)火焰检测系统稳定可靠,火检探头具有防堵灰设计,防止探头处堵塞造成火检失效。

6)热工及动力控制有远程控制和现场控制,自动化程度高,能很好地满足多种工况需要。

7)满足低碳、节能、环保的工艺要求,配套电机能效等级不低于二级。

8)煤气管路气动关断阀泄露等级须达到6级,按照GB/T 4213-2008标准执行。

9)选用低氮燃烧器,合理配风,尽可能减少NOx 的生成。

宁钢烧结机烟气循环新技术的应用

宁钢烧结机烟气循环新技术的应用吴天月(中冶北方工程技术有限公司,辽宁鞍山 114051)摘要:介绍了宁钢烧结机工程采用烟气循环新技术,对烧结废气低温余热循环利用,从而减少烧结工艺生产的废气排放总量以及污染物排放量,同时回收和利用烧结烟气的余热、降低烧结工艺的能耗。

关键词:烧结;烟气循环;余热;节能减排0 引言烧结工序是钢铁行业的能耗及污染排放大户。

尚未得到有效利用的余热资源中,烧结低温余热是其中主要的一种。

据烧结热平衡分析,烧结废气及烧结饼带走的物理热占整个烧结工艺能耗约50%~60%。

然而,包括宝钢在内的国内钢铁生产企业,对烧结低温余热资源还没能全部有效地回收利用。

原设计烧结台车是吸入冷风烧结,其消耗焦粉较多,并且成品率的提高也受到限制。

如果能利用其中部分的高温废气供应烧结台车热风烧结,便可以收到降低焦比,并提高烧结矿成品率的双重效果。

烧结烟气循环利用的技术特点,是基于一部分热废气被再次引入到烧结工艺过程的原理。

热废气再次通过烧结料层时,因热交换和烧结料层的自动蓄热作用,可将废气的低温显热全部供给烧结混合料,与此同时,热废气中的二噁英、PAHs、VOC等有机污染物在通过烧结料层中高达1300℃以上的烧结带时被分解,NO x在通过高温烧结带时能够通过热分解被部分破坏,尽管二噁英、PAHs、VOC等有机污染物在烧结预热带有可能重新合成,但废气循环烧结仍然可以显著减少有机污染物的排放以及大幅度削减废气排放总量。

1 烟气循环技术1.1 工艺原理———节能:1)烧结烟气温度约150℃,某些特定风箱的烟气温度约达350℃或更高一些,循环烟气中的显热可以得到利用;2)烧结烟气中 CO平均体积浓度为0.4%~1.0%,此外,还有一定数量的其它可燃有机物,这部分物质的潜热可以得到利用;3)烟气循环使用的风机和电机将消耗部分电能,这部分烟气如果不循环就要通过脱硫设施和高烟囱排放,将消耗更多的电能;4)最终排放烟气量可减少25%~35%,电除尘及脱硫设备等规模投资和运行能耗可明显降低;5)采用该技术后总能耗可降低3%以上。

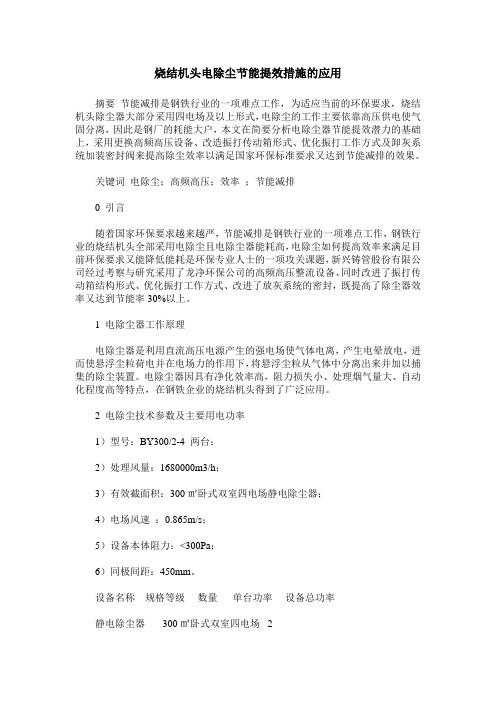

烧结机头电除尘节能提效措施的应用

烧结机头电除尘节能提效措施的应用摘要节能减排是钢铁行业的一项难点工作,为适应当前的环保要求,烧结机头除尘器大部分采用四电场及以上形式,电除尘的工作主要依靠高压供电使气固分离,因此是钢厂的耗能大户,本文在简要分析电除尘器节能提效潜力的基础上,采用更换高频高压设备、改造振打传动箱形式、优化振打工作方式及卸灰系统加装密封阀来提高除尘效率以满足国家环保标准要求又达到节能减排的效果。

关键词电除尘;高频高压;效率;节能减排0 引言随着国家环保要求越来越严,节能减排是钢铁行业的一项难点工作,钢铁行业的烧结机头全部采用电除尘且电除尘器能耗高,电除尘如何提高效率来满足目前环保要求又能降低能耗是环保专业人士的一项攻关课题,新兴铸管股份有限公司经过考察与研究采用了龙净环保公司的高频高压整流设备、同时改进了振打传动箱结构形式、优化振打工作方式、改进了放灰系统的密封,既提高了除尘器效率又达到节能率30%以上。

1 电除尘器工作原理电除尘器是利用直流高压电源产生的强电场使气体电离,产生电晕放电,进而使悬浮尘粒荷电并在电场力的作用下,将悬浮尘粒从气体中分离出来并加以捕集的除尘装置。

电除尘器因具有净化效率高,阻力损失小、处理烟气量大、自动化程度高等特点,在钢铁企业的烧结机头得到了广泛应用。

2 电除尘技术参数及主要用电功率1)型号:BY300/2-4 两台;2)处理风量:1680000m3/h;3)有效截面积:300㎡卧式双室四电场静电除尘器;4)电场风速:0.865m/s;5)设备本体阻力:<300Pa;6)同极间距:450mm。

设备名称规格等级数量单台功率设备总功率静电除尘器300㎡卧式双室四电场 2高压电源 1.0A/80KV(380V)16 115kV A 1840kV A振打电机380V 32 0.4kW 19.2kW加热器 380V 48 1.5kW 72kW表1 电除尘主要用电情况3 电除尘节能提效分析3.1电除尘提高效率分析影响电除尘器性能的因素很多,大体归纳为以下三个方面:1)烟尘(气)性质;2)设备状况:电除尘器的极配形式;电场划分情况;振打清灰方式及振打制度;气流分布均匀程度;电气控制特性等;3)操作条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结机节能环保新技术应用陆春玲(宝钢工程技术集团有限公司,上海201900)【摘要】烧结是钢铁联合企业最重要的生产工艺环节之一,不仅能耗高,且产生大量高温有害烟气。

近年来烧结工艺通过不断的技术创新,电能、燃气、固体燃料等消耗不断下降,加之环冷机余热回收技术的发展,进一步降低了工序能耗,机头烟气的脱硫、脱硝以及二恶英治理技术也取得了突破性发展。

文章以国内某钢厂一台烧结机改造为例,汇总分析了主要节能技术和污染治理措施,并从环保角度提出了一些建议。

【关键词】烧结;节能;环保【中图分类号】TF325.1【文献标识码】B【文章编号】1006-6764(2015)05-0074-04 Application of New Technology of Energy Saving and EnvironmentProtection for Sintering MachineLI Chunling(Baosteel Engineering&Technology Group Co.Ltd.,Shanghai201900,China)【Abstract】Sintering is one of the most important processes in iron and steel enterprises and is also a process of high energy consumption producing great amount of high temperature harmful smokes.In recent years,through technical innovation of sinter process the consumption of electricity,gas and solid fuel has been continuously reducing.Furthermore,with the develop-ment of waste heat recovery by circular cooler,energy consumption of the process has been fur-ther reduced and the technologies for desulfurization,denitrification and dioxin treatment of sin-tering flue gas have also made breakthroughs.The main technologies for energy saving and pol-lution treatment measures are summarized,taking the sintering machine in a domestic steel plant as an example,while some suggestions are provided from the angle of environment protection.【Key words】sintering;energy saving;environment protection1前言随着钢铁工业的快速发展,烧结机规模也在不断扩大,2005年7月国家发改委发布了《钢铁产业发展政策》,要求烧结机使用面积达到180m2及以上,目前国内实际最大的烧结机已达600m2。

设备朝着大型化发展的同时,生产技术也逐步得到提高,这不仅体现在工艺的先进性,还表现在将节能技术贯穿于整个生产过程。

国家环保部于2012年发布了《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012),对烧结机头烟气中多种有害物质以及机尾等设施颗粒物排放,均严格进行了浓度限值,这意味着钢铁企业必须在这几年完成对现有烧结系统的环保设施改造,新建的烧结机在设计时就需考虑选用高效的治理设施,确保达标排放。

国内某大型钢厂现有的1台450m2烧结机建成于1998年,其工艺设备、节能环保技术和自动化控制水平已明显落后,拟拆除重建,烧结面积达到600m2,在设计过程中采用了当前国内外先进的节能环保技术。

2主要节能技术2.1工艺技术和设备方面的节能措施2.1.1混合制粒技术设计采用三段式混合技术,一次混合为强力混合机,主要目的是混匀;二、三段混合均为圆筒混合机,主要目的是制粒。

总混合时间超过8min,使造球性能得到进一步提高,明显改善了烧结料层的透气性,并且燃料在圆筒混合机的作用下,均匀地粘在混合料表面,有助于强化烧结和降低固体燃耗。

2.1.2厚料层烧结技术设计料层厚度1000mm,其中铺底料厚度控制在20~40mm,有利于保护台车篦条,增加烧结透气性。

烧结过程是从料层表面开始逐惭往下进行,因而沿料层高度方向就有明显的分层性,抽入烧结料层的空气经过热烧结矿层被预热,参与燃烧层的燃烧,燃烧后的废气又将下层的烧结料预热,因而料层越是向下,热量积蓄得越多,以至于达到更高的温度,这种积蓄热量的过程称为自动蓄热作用[1]。

采用厚料层烧结强化了自动蓄热作用,使烧结温度随料层的提高而提高,因而烧结矿强度增加,成品率提高,返矿率下降,从而减少了固体燃耗。

2.1.3多辊布料技术采用圆辊给料机和九辊布料装置,将混合料均匀布在烧结机台车上,使料层均匀,降低燃料配比。

通过调节布料辊的转速,可控制混合料粒度的偏析度,使烧结料层上下温度趋于均匀,提高垂直烧结速度,从而降低烧结能耗。

2.1.4采用双斜带式节能型点火炉及保温炉点火炉炉顶设三排烧嘴,采用双斜交叉烧嘴气氛点火技术,其高温火焰带宽度适中,温度均匀,高温点火时间可与机速良好匹配,特别是保温段设有烧嘴,可以提高料面质量。

2.2余热回收利用技术烧结矿冷却产生的废热气温度随环冷机部位的不同而不同,给料部位温度最高约450℃,卸料部位温度最低约80℃[2]。

该烧结系统环冷机热废气采用分级回收、梯级利用方式,可最大程度地利用废热,使热回收效率达到最高水平。

2.2.1环冷机高温段废气从高温段收集的大部分热废气通过风罩依次进入高参数和低参数余热锅炉,产生的蒸汽并网利用。

小部分热废气作为点火炉助燃风,进行热风点火,可降低点火煤气消耗,并对点火后的料面进行保温,从而降低固体燃耗,此为热风烧结技术。

利用后排出的废气返回环冷机风箱作为烧结矿冷却介质,实现闭路循环。

2.2.2环冷机中温段和低温段废气利用中温段热废气以及双压余热锅炉富裕的次低压蒸汽,进行低温余热发电,此项技术是在烧结系统的首次尝试。

低温发电工艺的核心为有机朗肯循环(ORC)发电系统,是以低沸点有机物质(四氟丙烷)为工质的朗肯循环,工艺流程:四氟丙烷在预热器、蒸发器内吸收外界热源的热量,生成高温高压蒸汽,然后进入透平机膨胀推动发电机转子做功,输出电能。

随后蒸汽降温降压排出,进入冷凝器冷凝成液态工质,而后进入预热器、蒸发器再吸热蒸发,完成系统热功转化过程。

利用后排出的废气与低温段废气一并返回烧结机,用作助燃空气,再一次利用了热风烧结技术。

生产实践表明,热风烧结技术能提高烧结矿转鼓指数0.3%~0.5%,提高烧结矿产量3%~4%[3]。

3主要环保措施3.1无组织粉尘减排环冷机高温段废气经热回收和除尘后返回环冷机风箱,中温段废气经热回收后与低温段烟气一并返回烧结机进行热风烧结。

通过这些循环方式,以及环冷机自身漏风率的降低,可以大大减少环冷区域无组织粉尘排放量。

3.2颗粒物的治理塑烧板除尘器是以独特的波浪式塑烧板过滤芯取代传统布袋,塑烧板表面经过深度处理,孔径细小均匀,具有疏水性,特别适用于治理含水率较高的粉尘,因此选用该除尘器治理一、二次混合工序粉尘,根据实践经验,颗粒物排放浓度可控制在10mg/m3以下。

3.3烧结机头烟气治理烧结机头烟气是烧结混合料点火后,随台车运行,在高温烧结成型过程中产生的烟气,含烟粉尘、SO2、NO X、HCl、HF、二恶英等多种污染物。

烧结机头烟气是烧结工序乃至整个全流程钢铁企业环境治理的重中之重。

3.3.1脱硫脱硝烧结烟气脱硫工艺多数是借鉴火电燃煤锅炉烟气脱硫工艺发展而来,种类较多,可简单分为湿法、半干法和干法,大多属于钙基法,脱硫率一般可达到70%以上。

由于烟气中NO X与脱硫剂也会发生酸碱反应,从而具有一定的脱硝效率。

宝钢某烧结机采用气喷旋冲塔石灰石-石膏湿法脱硫工艺,实测的脱硝率为10%左右。

近年来出现了“吸收再生法”新型脱硫工艺,主要有活性炭吸附法和有机胺(离子液)循环吸收法。

有机胺(离子液)循环吸收法是烧结烟气首先在水洗塔洗涤酸雾后,在吸收塔内与有机胺溶液接触,吸收SO2后的富液在再生塔内加热再生为热贫液,经换热降温返回吸收塔循环使用,解析出的高浓度SO2气体制备硫酸。

2012年11月建成投运的攀钢260 m2烧结机采用此工艺,入口SO2平均浓度为6500 mg/m3,脱硫率90%以上[4]。

在洗涤塔和吸收塔内对SO2吸收过程中,还可以除掉相当部分的NO和NO2,脱硝率可达到40%~50%。

活性炭吸附法是利用了活性炭的吸附性能,SO2首先在吸附塔中被活性炭吸附,然后在解析塔内释放,再去进一步制取硫酸,活性炭再循环利用,脱硫率95%以上。

在吸附塔内吸附SO2的同时进行喷氨脱硝,据报道,太钢已运行的活性炭工艺脱硝效率可以达到50%以上。

由于活性炭吸附法兼具脱硫、脱硝、脱二恶英、除粉尘的作用,目前是作为全面的、一体化的烧结烟气净化技术在运用。

专门的烟气脱硝技术是选择性催化还原(SCR)法,即还原剂在催化剂作用下,在设定的反应温度范围内,只与NO发生还原反应,从而达到脱硝目的。

据报道,台湾中钢公司3台烧结机建设运行了SCR 脱硝工艺,采用双效触媒剂,在250~320℃温度范围内,脱硝与分解二恶英效率皆可达到80%以上[5]。

3.3.2二恶英减排措施二恶英产生于烧结机台车料层中,在250~450℃的温度区间和氧化气氛条件下,大分子碳与有机氯在铜等重金属离子的催化作用下生成。

减排方法一是从源头控制,即减少氯源,对烧结工艺进行优化,改善混合料的透气性;二是末端治理,由于二恶英绝大部分都以固态形式吸附在微细颗粒上,采用高效除尘技术可减少排放量,静电除尘器净化效率50%左右,袋式除尘器80%~90%;TiO2加紫外光催化分解技术,二恶英去除率可达95%以上,同时还能分解烟气中55%左右的NO X,但该技术投资大,运行成本也高,尚未工业应用;三是协同净化,利用脱硫脱硝技术,可同时脱除一定量的二恶英,如采用半干法脱硫,二恶英减排70%左右;SCR 脱硝工艺可以同时催化氧化二恶英,效率达到80%;活性炭净化工艺,二恶英在解析塔内催化裂解,可减排80%以上。