气动伺服定位技术

比例-伺服阀工作原理

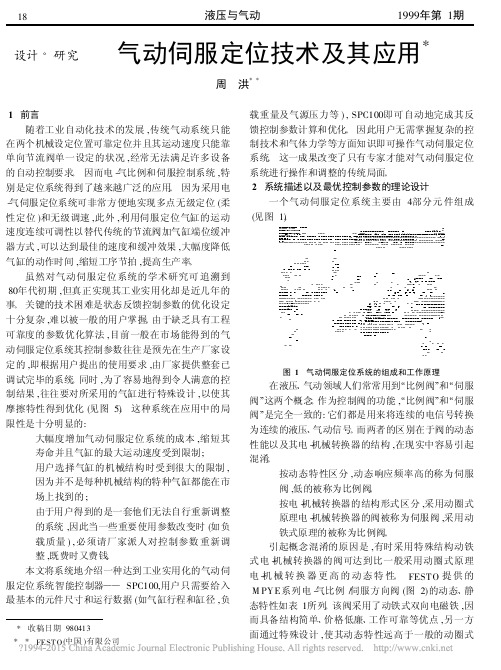

典型电---气比例阀、伺服阀的工作原理电---气比例阀和伺服阀按其功能可分为压力式和流量式两种。

压力式比例/伺服阀将输给的电信号线性地转换为气体压力;流量式比例/伺服阀将输给的电信号转换为气体流量。

由于气体的可压缩性,使气缸或气马达等执行元件的运动速度不仅取决于气体流量。

还取决于执行元件的负载大小。

因此精确地控制气体流量往往是不必要的。

单纯的压力式或流量式比例/伺服阀应用不多,往往是压力和流量结合在一起应用更为广泛。

电---气比例阀和伺服阀主要由电---机械转换器和气动放大器组成。

但随着近年来廉价的电子集成电路和各种检测器件的大量出现,在1电---气比例/伺服阀中越来越多地采用了电反馈方法,这也大大提高了比例/伺服阀的性能。

电---气比例/伺服阀可采用的反馈控制方式,阀内就增加了位移或压力检测器件,有的还集成有控制放大器。

一、滑阀式电---气方向比例阀流量式四通或五通比例控制阀可以控制气动执行元件在两个方向上的运动速度,这类阀也称方向比例阀。

图示即为这类阀的结构原理图。

它由直流比例电磁铁1、阀芯2、阀套3、阀体4、位移传感器5和控制放大器6等赞成。

位移传感器采用电感式原理,它的作用是将比例电磁铁的衔铁位移线性地转换为电压信号输出。

控制放大器的主要作用是:1)将位移传感器的输出信号进行放大;2)比较指令信号Ue和位移反馈信号U f U;3)放大,转换为电流信号I输出。

此外,为了改善比例阀的性能,控制放大器还含有对反馈信号Uf的处理环节。

比如状态反馈控制和PID调节等。

带位置反馈的滑阀式方向比例阀,其工作原理是:在初始状态,控制放大器的指令信号UF=0,阀芯处于零位,此时气源口P与A、B两端输出口同时被切断,A、B两口与排气口也切断,无流量输出;同时位移传Uf=0。

若阀芯受到某种干扰而偏离调定的零位时,位移传感器将输出一定的电压Uf,控制放放大后输出给电流比例电磁铁,电磁铁产生的推力迫使阀芯回到零位。

伺服技术

伺服系统伺服系统,servomechanism,是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。

伺服的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。

[编辑本段]基本概念伺服系统是用来精确地跟随或复现某个过程的反馈控制系统。

又称随动系统。

在很多情况下,伺服系统专指被控制量(系统的输出量)是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移(或转角)准确地跟踪输入的位移(或转角)。

伺服系统的结构组成和其他形式的反馈控制系统没有原则上的区别。

伺服系统最初用于船舶的自动驾驶、火炮控制和指挥仪中,后来逐渐推广到很多领域,特别是自动车床、天线位置控制、导弹和飞船的制导等。

采用伺服系统主要是为了达到下面几个目的:①以小功率指令信号去控制大功率负载。

火炮控制和船舵控制就是典型的例子。

②在没有机械连接的情况下,由输入轴控制位于远处的输出轴,实现远距同步传动。

③使输出机械位移精确地跟踪电信号,如记录和指示仪表等。

衡量伺服系统性能的主要指标有频带宽度和精度。

频带宽度简称带宽,由系统频率响应特性来规定,反映伺服系统的跟踪的快速性。

带宽越大,快速性越好。

伺服系统的带宽主要受控制对象和执行机构的惯性的限制。

惯性越大,带宽越窄。

一般伺服系统的带宽小于15赫,大型设备伺服系统的带宽则在1~2赫以下。

自20世纪70年代以来,由于发展了力矩电机及高灵敏度测速机,使伺服系统实现了直接驱动,革除或减小了齿隙和弹性变形等非线性因素,使带宽达到50赫,并成功应用在远程导弹、人造卫星、精密指挥仪等场所。

伺服系统的精度主要决定于所用的测量元件的精度。

因此,在伺服系统中必须采用高精度的测量元件,如精密电位器、自整角机、旋转变压器、光电编码器、光栅、磁栅和球栅等。

此外,也可采取附加措施来提高系统的精度,例如将测量元件(如自整角机)的测量轴通过减速器与转轴相连,使转轴的转角得到放大,来提高相对测量精度。

伺服系统概述 PPT课件

12 伺服系统概述

伺服系统的特点和功用

• 伺服系统与一般机床的进给系统有本质上差别,它能根据 指令信号精确地控制执行部件的运动速度与位置 • 伺服系统是数控装置和机床的联系环节,是数控系统的重 要组成

12 伺服系统概述

二、伺服系统基本类型

按控制原理分 有开环、闭环和半闭环三种形式 按被控制量性质分 有位移、速度、力和力矩等伺 服系统形式 按驱动方式分 有电气、液压和气压等伺服驱动形式 按执行元件分 有步进电机伺服、直流电机伺服和交 流电机伺服形式

12 伺服系统概述

气压系统与液压系统的比较

1.

2.

3. 4.

5.

空气可以从大气中取之不竭且不易堵塞;将用过的气体排入大 气,无需回气管路处理方便;泄漏不会严重的影响工作,不污 染环境。 空气粘性很小,在管路中的沿程压力损失为液压系统的干分之 一,易于远距离控制。 工作压力低.可降低对气动元件的材料和制造精度要求。 对开环控制系统,它相对液压传动具有动作迅速、响应快的优 点。 维护简便,使用安全,没有防火、防爆问题;适用于石油、化 工、农药及矿山机械的特殊要求。对于无油的气动控制系统则 特别适用于无线电元器件生产过程,也适用于食品和医药的生 产过程。

优点

操作简便;编程容易; 能实现定位伺服控制; 响应快、易与计算机 (CPU)连接;体积小、 动力大、无污染。

缺点

瞬时输出功率大;过载 差;一旦卡死,会引起 烧毁事故;受外界噪音 影响大。 功率小、体积大、难于 小型化;动作不平稳、 远距离传输困难;噪音 大;难于伺服。 设备难于小型化;液压 源和液压油要求严格; 易产生泄露而污染环境。

12 伺服系统概述

三、伺服系统基本要求

精度高: 稳定性好:

气动比例、伺服控制

气动比例、伺服控制气动比例伺服控制系统是由电气信号处理部分和气动功率输出部分所组成的闭环控制系统。

气动比例、伺服控制系统与液压比例、伺服控制系统比较有如下特点:1)能源产生和能量储存简单。

2)体积小、重量轻。

3)温度变化对气动比例、伺服机构的工作性能影响很小。

4)气动系统比较安全,不易发生火灾,并且不会造成环境污染。

5)由于气体的可压缩性,气动系统的响应速度低,在工作压力和负载大小相同时,液压系统的响应速度约为气动系统的50倍。

同时,液压系统的刚度约为相当的气动系统的400倍。

6)由于气动系统没有泵控系统,只有阀控系统,阀控系统的效率较低。

阀控液压系统和气动伺服系统的总效率分别为60%和30%左右。

7)由于气体的粘度很小,润滑性能不好。

在同样加工精度情况下,气动部件的漏气和运动副之间的干摩擦相对较大,负载易出现爬行现象。

综合分析,气动控制系统适用于输出功率不大(气动控制系统的极限功率约为4kW),动态性能要求不高,工作环境比较恶劣的高温或低温,并对防火有较高要求的场合。

气动控制系统设计计算气动控制系统的设计步骤气动控制系统是由电气信号处理部分和气压功率输出部分所组成的闭环控制系统。

通常,气动控制系统的设计步骤为:1)明确气动控制系统的设计要求;2)确定控制方案,拟定控制系统原理图;3)确定气压控制系统动力元件参数,选择反馈元件;4)计算控制系统的动态参数,设计校正装置并选择元件。

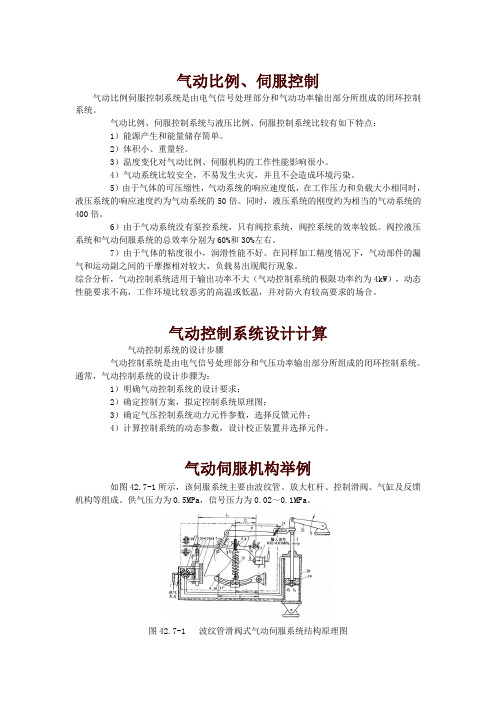

气动伺服机构举例如图42.7-1所示,该伺服系统主要由波纹管、放大杠杆、控制滑阀、气缸及反馈机构等组成。

供气压力为0.5MPa,信号压力为0.02~0.1MPa。

图42.7-1 波纹管滑阀式气动伺服系统结构原理图当进入波纹管1的控制信号压力增加时,波纹管1的推力增加,推动杠杆3,带动控制滑阀15向上移动,从而使气缸下腔压力增加,上腔压力降低,活塞19向上移动,带动摇臂22输出角位移。

这时连在活塞杆上的导槽21也带动正弦机构的摇臂6转动,连在同一转轴7上的凸轮8转向凸轮向径增加的方向。

北京理工大学科技成果——带气浮导轨的波纹管式气动伺服执行器

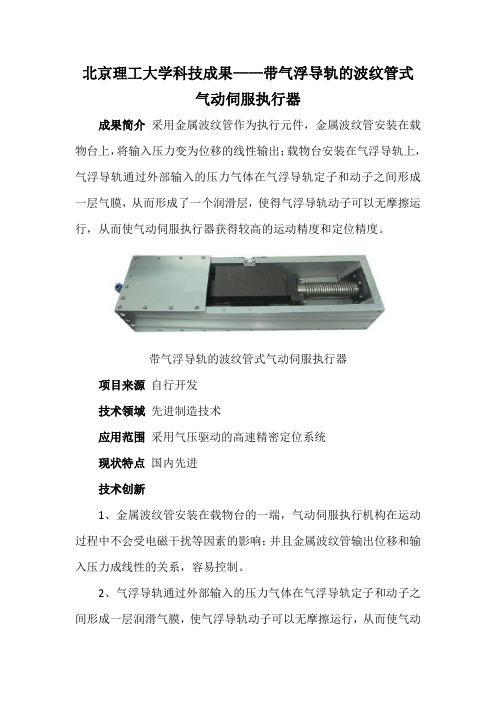

北京理工大学科技成果——带气浮导轨的波纹管式

气动伺服执行器

成果简介采用金属波纹管作为执行元件,金属波纹管安装在载物台上,将输入压力变为位移的线性输出;载物台安装在气浮导轨上,气浮导轨通过外部输入的压力气体在气浮导轨定子和动子之间形成一层气膜,从而形成了一个润滑层,使得气浮导轨动子可以无摩擦运行,从而使气动伺服执行器获得较高的运动精度和定位精度。

带气浮导轨的波纹管式气动伺服执行器

项目来源自行开发

技术领域先进制造技术

应用范围采用气压驱动的高速精密定位系统

现状特点国内先进

技术创新

1、金属波纹管安装在载物台的一端,气动伺服执行机构在运动过程中不会受电磁干扰等因素的影响;并且金属波纹管输出位移和输入压力成线性的关系,容易控制。

2、气浮导轨通过外部输入的压力气体在气浮导轨定子和动子之间形成一层润滑气膜,使气浮导轨动子可以无摩擦运行,从而使气动

伺服执行器获得较高的运动精度和定位精度。

所在阶段样机

成果知识产权

发明专利申请,“一种气动伺服机构”,申请号:2011101951439。

成果转让方式合作开发,技术转让,技术许可

市场状况及效益分析半导体制造装置由于对清洁度和无磁场的要求,气动运动伺服机构成为理想的执行器,在工件高速精确搬运中起到重要作用。

带气浮导轨的波纹管式气动伺服执行器将成为这一领域不可缺的运动部件。

气动机械手的介绍与特点

气动机械手的介绍与特点近20年来,气动技术的应用领域迅速拓宽,尤其是在各种自动化生产线上得到广泛应用。

电气可编程控制技术与气动技术相结合,使整个系统自动化程度更高,控制方式更灵活,性能更加可靠;气动机械手、柔性自动生产线的迅速发展,对气动技术提出了更多更高的要求;微电子技术的引进,促进了电气比例伺服技术的发展,现代控制理论的发展,负气动技术从开关控制进进闭环比例伺服控制,控制精度不断进步;由于气动脉宽调制技术具有结构简单、抗污染能力强和本钱低廉等特点,国内外都在大力开发研究。

气压传动工作压力较低,运作提件简单,容易,处理方便,一般压缩空气可存贮在储气罐中,就算发生突然断电也不会导致工艺流程突然中断。

气动机械手通用性强,机械手臂采用气流负压式吸盘或是夹持式,能实现手腕回转运动,按照抓取工件的要求,手臂有三个自由度,即手臂的伸缩、左右回转、和上下升降运动。

回转与升降运动是通过立柱来实现的。

横向移动为手臂的横移,手臂的各种运动都是由气缸来实现的,由于气压传动系统动作迅速、反应灵敏、阻力损失和泄漏较小,成本低廉,有一定的承载能力,在足够的工作空间以及在任意位置都能自动定位等特性。

由气动元件组成的控制系统只适用于简单工艺、小型产品,因为定位精准方面欠缺,不能在高速情况下实现高度的精准定位。

气动技术是以空气压缩机为动力源,以压缩空气为工作介质,进行能量传递或信号传递的工程技术,是实现各种生产控制、自动控制的重要手段之一。

大约开始于1776年,Johnwilkimson发明能产生1个大气压左右压力的空气压缩机。

1880年,人们第一次利用气缸做成气动刹车装置,将它成功地用到火车的制动上。

20世纪30年代初,气动技术成功地应用于自动门的开闭及各种机械的辅助动作上。

至50年代初,大多数气压元件从液压元件改造或演变过来,体积很大。

60年代,开始构成产业控制系统,自成体系,不再与风动技术相提并论。

在70年代,由于气动技术与电子技术的结合应用,在自动化控制领域得到广泛的推广。

伺服系统基础知识资料

交流永磁同步伺服驱动系统一、伺服系统简介伺服来自英文单词Servo,指系统跟随外部指令进行人们所期望的运动,运动要素包括位置、速度和力矩。

伺服系统的发展经历了从液压、气动到电气的过程,而电气伺服系统包括伺服电机、反馈装置和控制器。

在20世纪60年代,最早是直流电机作为主要执行部件,在70年代以后,交流伺服电机的性价比不断提高,逐渐取代直流电机成为伺服系统的主导执行电机。

交流永磁同步伺服驱动系统(以下简称伺服系统),是基于国外高端伺服技术开发出适合于国内环境的伺服驱动系统,具有性能优异、可靠性强,广泛应用于数控机床、织袜机械、纺织机械、绣花机、雕刻机械等领域,在这些要求高精度高动态性能以及小体积的场合,应用交流永磁同步电机(PMSM)的伺服系统具有明显的优势。

其中,PMSM具备十分优良的低速性能、可以实现弱磁高速控制,调速范围宽广、动态特性和效率都很高。

交流伺服系统的性能指标可以从调速范围、定位精度、稳速精度、动态响应和运行稳定性等方面来衡量。

伺服系统调速范围一般的在1:5000~1:10000;定位精度一般都要达到±1个脉冲;稳速精度,尤其是低速下的稳速精度,比如给定1rpm时,一般的在±0.1rpm以内,高性能的可以达到±0.01rpm以内;动态响应方面,通常衡量的指标是系统最高响应频率,即给定最高频率的正弦速度指令,系统输出速度波形的相位滞后不超过90°或者幅值不小于50%。

应用在特定要求高的一些场合,目前国内主流产品的频率在200~500Hz。

运行稳定性方面,主要是指系统在电压波动、负载波动、电机参数变化、上位控制器输出特性变化、电磁干扰、以及其他特殊运行条件下,维持稳定运行并保证一定的性能指标的能力。

二、伺服系统的组成伺服系统的组成1.上位机上位机通过控制端口发送指令(模拟指令或脉冲指令)给驱动器。

驱动器跟随外部指令来执行,同时驱动器反馈信号给上位机。

注塑机机械手

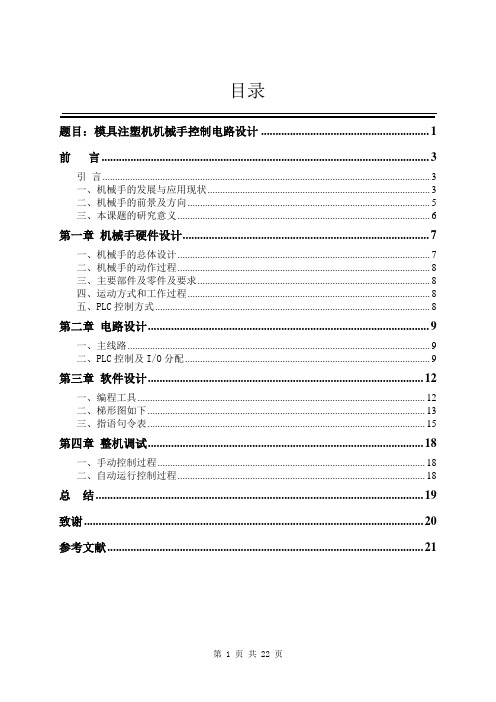

目录题目:模具注塑机机械手控制电路设计 (1)前言 (3)引言 (3)一、机械手的发展与应用现状 (3)二、机械手的前景及方向 (5)三、本课题的研究意义 (6)第一章机械手硬件设计 (7)一、机械手的总体设计 (7)二、机械手的动作过程 (8)三、主要部件及零件及要求 (8)四、运动方式和工作过程 (8)五、PLC控制方式 (8)第二章电路设计 (9)一、主线路 (9)二、PLC控制及I/O分配 (9)第三章软件设计 (12)一、编程工具 (12)二、梯形图如下 (13)三、指语句令表 (15)第四章整机调试 (18)一、手动控制过程 (18)二、自动运行控制过程 (18)总结 (19)致谢 (20)参考文献 (21)题目:模具注塑机机械手控制电路设计作者:王家欢【摘要】机械手是在机械化,自动化生产过程中发展起来的一种新型装置。

在现代生产过程中,机械手被广泛的运用于自动生产线中,机械人的研制和生产已成为高技术邻域内,迅速发殿起来的一门新兴的技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

机械手虽然目前还不如人手那样灵活,但它具有能不断重复工作和劳动,不知疲劳,不怕危险,抓举重物的力量比人手力大的特点,因此,机械手已受到许多部门的重视,并越来越广泛地得到了应用。

机械手技术涉及到力学、机械学、电气液压技术、自动控制技术、传感器技术和计算机技术等科学领域,是一门跨学科综合技术。

机械手是一种能自动化定位控制并可重新编程序以变动的多功能机器,它有多个自由度,可用来搬运物体以完成在各个不同环境中工作。

机械手按驱动方式可分为液压式、气动式、电动式和机械式机械手。

本文设计的机械手属于混合式机械手,它综合了电动式和气动式机械手的优点,既节省了行程开关和PLC的I/O 端口,又达到了简便操作和精确定位的目的。

【关键字】气动机械手、注塑机机械手、机械手控制电路设计、PLC控制Mold injection molding machine manipulator control circuit designAuthor: Wang JiaHuan【Abstract】The robot is a mechanized and automated production process developed a new type of device. In the modern production process, the mechanical hand has been widely used in automatic production lines, robots have become the hi-tech development and production of neighborhood and quickly made up a Hall of emerging technology, it is even more to promote the development of mechanical hands, making robot better able to achieve with the combination of mechanization and automation. Although the robot is not as flexible as staff, but it has to repeat the work and labor, I do not know fatigue, not afraid of danger, the power of lifting a heavy object larger than manual force characteristics, therefore, mechanical hand has been of great importance to many sectors, and Yue Lai has been applied more widely.Robot technology related to mechanics, mechanics, electrical hydraulic technology, automatic control technology, sensor technology and computer technology and other fields of science, is a cross-disciplinary integrated technology.Robot is a kind of positioning control can be automated and can bere-programmed to change in multi-functional machine, which has multiple degrees of freedom can be used to carry an object in order to complete the work in different environments.Robot-driven approach can be classified according to hydraulic, pneumatic, electric and mechanical manipulator. This design belongs to a hybrid robot manipulator, which combines electric and pneumatic manipulator benefits, saving the trip switch and the PLC, I / O ports, but also to achieve a simple operation and precise positioning purposes.【Keywords】pneumatic manipulator, injection molding machine manipulator, manipulator control circuit design, PLC control前言引言机械工业是国民的装备部,是为国民经济提供装备和为人民生活提供耐用消费品的产业。

气动技术报告

气动技术的应用一、气动技术简介和发展气动技术是以空气压缩机为动力源,以压缩空气为工作介质,进行能量传递或信号传递的工程技术,是实现各种生产控制、自动控制的重要手段之一。

气动技术与传统的液压技术相比,有以下优点:(1)结构简单轻便、方便安装维护;(2)输出速度一般在50~500mm/s,速度快于液压和电气方式;(3)对冲击负载和负载过载的适应能力较强;(4)可靠性高、使用寿命长、安全无污染且成本较低。

由于气动技术具有以上的使用优点,气动技术在世界工业企业得到了广泛的应用。

虽然气动技术在各工业部门已经获得了广泛应用,但是,在许多应用之间还是存在着相当大差异的。

就应用气动技术来说,最基本条件就是要有一台空气压缩机,对已有用于其它用途的空气压缩机的地方,应用气动技术就更方便些。

特别是在一些非生产加工部门,如畜牧业、种植业或服装业,情况更是如此。

在机器设备制造领域中,大多数场合都有空气压缩机,且气动技术已有应用,每个应用项目在本质上也有许多相似之处。

当然,气动技术也有一些缺点:气体的压缩性使得气动元件的动作速度,容易受到负载变化的影响。

气动设备的输出力能满足大部分的工业操作需要,但是和液动设备相比,气动设备的输出力还是要小一些。

另外,气缸在低速运动时,受摩擦力影响较大,稳定性稍差。

二、气动技术的主要应用气动技术的应用范围大, 广泛应用于各个领域, 不仅用于生产、工程自动化和机械化中, 还渗透到医疗保健和日常生活中。

气动系统具有防火、防爆等特点, 可应用于矿山、石油、天然气、煤气等设备。

还因其耐高温, 适用于火力发电设备、焊接夹紧装置等。

同时, 它容易净化, 可用于半导体制造、纯水处理、医药、香烟制造等设备。

气动系统的高速工作性能, 在冲床、压机、压铸机械、注塑机等设备中得到了广泛的应用, 还用于工件的装配生产线、包装机械、印刷机械、工程机械、木工机械和金属切削机床和纺织设备等。

下面介绍一些应用实例。

1 .汽车制造行业现代汽车制造工厂的生产线,尤其是主要工艺的焊接生产线,几乎无一例外地采用了气动技术。

气动、电动、液动执行器的区别

阀门所用执行器不外乎气动、电动、液动(电液动)这三种,其使用性能各有优劣,下面分述之。

二、气动执行机构:现今大多数工控场合所用执行器都是气动执行机构,因为用压缩空气做动力,相较之下,比电动和液动要经济实惠,且结构简单,易于掌握和维护。

由维护观点来看,气动执行机构比其它类型的执行机构易于操作和校定,在现场也可以很容易实现正反左右的互换。

它最大的优点是安全,当使用定位器时,对于易燃易爆环境是理想的,而电讯号如果不是防爆的或本质安全的则有潜在的因打火而引发火灾的危险。

所以,虽然现在电动调节阀应用范围越来越广,但是在化工领域,气动调节阀还是占据着绝对的优势。

气动执行机构的主要缺点就是:响应较慢,控制精度欠佳,抗偏离能力较差,这是因为气体的可压缩性,尤其是使用大的气动执行机构时,空气填满气缸和排空需要时间。

但这应该不成问题,因为许多工况中不要求高度的控制精度和极快速的响应以及抗偏离能力。

三、电动执行机构:电动执行机构主要应用于动力厂或核动力厂,因为在高压水系统需要一个平滑、稳定和缓慢的过程。

电动执行机构的主要优点就是高度的稳定和用户可应用的恒定的推力,最大执行器产生的推力可高达225000kgf,能达到这么大推力的只有液动执行器,但液动执行器造价要比电动高很多。

电动执行器的抗偏离能力是很好的,输出的推力或力矩基本上是恒定的,可以很好的克服介质的不平衡力,达到对工艺参数的准确控制,所以控制精度比气动执行器要高。

如果配用伺服放大器,可以很容易地实现正反作用的互换,也可以轻松设定断信号阀位状态(保持/全开/全关),而故障时,一定停留在原位,这是气动执行器所作不到,气动执行器必须借助于一套组合保护系统来实现保位。

电动执行机构的缺点主要有:结构较复杂,更容易发生故隙,且由于它的复杂性,对现场维护人员的技术要求就相对要高一些;电机运行要产生热,如果调节太频繁,容易造成电机过热,产生热保护,同时也会加大对减速齿轮的磨损;另外就是运行较慢,从调节器输出一个信号,到调节阀响应而运动到那个相应的位置,需要较长的时间,这是它不如气动、液动执行器的地方。

机械臂开题报告

附件b:毕业设计(论文)开题报告1课题的目的及意义(含国内外的研究现状分析或设计方案比较、选型分析等)1.1 研究背景及课题意义机器人是二十世纪人类最伟大的发明之一,人类对于机器人的研究由来已久。

上世纪70年代之后,计算机技术、控制技术、传感技术和人工智能技术迅速发展,机器人技术也随之进入高速发展阶段,成为综合了计算机、控制论、机构学、信息和传感技术、人工智能、仿生学等多门学科而形成的高新技术。

其本质是感知、决策、行动和交互四大技术的综合,是当代研究十分活跃,应用日益广泛的领域。

机器人应用水平是一个国家工业自动化水平的重要标志[1] [2]。

机器人技术的研究在经历了第一代示教再现型机器人和第二代感知型机器人两个阶段之后进入第三代智能机器人的发展阶段。

机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。

近年来,随着电子技术特别是电子计算机的广泛应用,机器人的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化有机结合。

机械手能代替人类完成危险、重复枯燥的工作,减轻人类劳动强度,提高劳动生产率。

机械手越来越广泛地得到了应用,在机械行业中它可用于零部件组装,加工工件的搬运、装卸,特别是在自动化数控机床、组合机床上使用更普遍。

目前,机械手已发展成为柔性制造系统fms和柔性制造单元fmc中一个重要组成部分。

把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,它适应于中、小批量生产,可以节省庞大的工件输送装置,结构紧凑,而且适应性很强。

当工件变更时,柔性生产系统很容易改变,有利于企业不断更新适销对路的品种,提高产品质量,更好地适应市场竞争的需要。

此外,医疗机器人是目前国外机器人研究领域中最活跃、投资最多的方向之一,其发展前景非常看好。

近年来,医疗机器人技术引起美、法、德、意、日等国家学术界的极大关注, 研究工作蓬勃兴起。

气动技术应用及发展相关情况

气动技术应用及发展相关情况1、气动技术应用情况及研究和发展的重要性随着科学技术的发展,自动控制技术已被广泛应用于工农业生产和国防建设。

实现自动化的技术手段目前主要有两个:电气(电子)控制和流体动力控制。

流体动力控制有三类:(1)液压控制,工作流体主要是矿物油。

(2)气压控制,工作介质主要是压缩空气,还有燃气和蒸气。

(3)射流技术,工作介质有气体也有液体,该技术在一些多管道的生产流程中得到应用。

气压伺服控制是以气体为工作介质,实现能量传递、转换、分配及控制的一门技术。

气动系统因其节能、无污染、结构简单、价格低廉、高速、高效、工作可靠、寿命长、适应温度范围广、工作介质具有防燃、防爆、防电磁干扰等一系列的优点而得到了迅速的发展。

众多的报道表明,气动技术是实现现代传动和控制的关键技术,它的发展水平和速度直接影响机电产品的数量和水平,采用气动技术的程度已成为衡量一个国家的重要标志。

据英才网调查表明,目前气动控制装置在自动化中占有很重要的地位,已广泛应用于各行业,概括如下:(1)绝大多数具有管道生产流程的各生产部门往往采用气压控制。

如:石油加工、气体加工、化工、肥料、有色金属冶炼和食品工业等。

(2)在轻工业中,电气控制和气动控制装置大体相等。

在我国已广泛用于纺织机械、造纸和制革等轻工业中。

(3)在交通运输中,列车的制动闸、货物的包装与装卸、仓库管理和车辆门窗的开闭等。

(4)在航空工业中也得到广泛的应用。

因电子装置在没有冷却装置下很难在300℃~500℃高温条件下工作,故现代飞机上大量采用气动装置。

同时,火箭和导弹中也广泛采用气动装置。

(5)鱼雷的自动装置大多是气动的,因为以压缩空气作为动力能源,体积小、重量轻,甚至比具有相同能量的电池体积还要小、重量还要轻。

(6)在生物工程、医疗、原子能中也有广泛的应用。

(7)在机械工业领域也得到广泛的应用。

从气动的特点和应用情况可知,研究和发展气动技术具有非常重要的理论价值和实际意义。

液压或气动技术的发展趋势

液压或气动技术的发展趋势社会需求永远是推动技术发展的动力,降低能耗,提高效率,适应环保需求,机电一体化,高可靠性等是液压气动技术继续努力的永恒目标,也是液压气动产品参与市场竞争是否取胜的关键。

近年来,我国液压气动密封行业坚持技术进步,加快新产品开发,取得良好成效,涌现出一批各具特色的高新技术产品。

北京机床所的直动式电液伺服阀、杭州精工液压机电公司的低噪声比例溢流阀(拥有专利)、宁波华液公司的电液比例压力流量阀(已申请专利),均为机电一体化的高新技术产品,并已投入批量生产,取得了较好的经济效益。

北京华德液压集团公司的恒功率变量柱塞泵,填补了国内大排量柱塞泵的空白,适用于冶金、锻压、矿山等大型成套设备的配套。

天津特精液压股份有限公司的三种齿轮泵,具有结构新颖、体积小、耐高压、噪声低、性能指标先进等特点。

榆次液压件有限公司的高性能组合齿轮泵,可广泛用于工程、冶金、矿山机械等领域。

另外,还有广东广液公司的高压高性能叶片泵、宁波永华公司的超高压软管总成、无锡气动技术研究所有限公司为各种自控设备配套的WPI新型气缸系列都是很有特色的新产品。

但目前国内的需求和国外先进水平相比还有较大差距。

包括产品趋同化、构成不合理,性能低、可靠性差,创新和自我开发能力弱,自行设计水平低。

具体表现在产品水平、产品体系与市场需求存在较大的结构性矛盾。

中国的液压市场很大,用户对产品的要求各异,各种高品质、高性能的液压元件市场需求量很大。

而大部分国内企业所能提供的产品,无论在档次上还是种类上,都还远远不能满足这些需求。

因此,在众多低档产品压价竞争的同时,不得不让出一块巨大的市场给国外产品。

这表明,在市场丰富多样的需求面前,国内液压行业现有产品体系的结构性过剩与结构性短缺两个矛盾同时并存;也表明我们在产品的多样性、层次分布性和市场适应性等方面亟待调整和改善。

企业在产品更新、装备改造等方面的投入能力不足。

目前,我国大部份气动企业缺乏对产品及装备进行较大更新改造的能力,在高技术产品及专用生产检测装备的系统开发和投入能力上尤为缺乏,因而也限制了企业在高技术产品发展上取得大的突破,对缩短与国际先进水平的差距带来影响。

伺服气缸工作原理

伺服气缸工作原理伺服气缸工作原理1. 什么是伺服气缸?伺服气缸是一种控制装置,用来实现工件的精确定位和定位。

2. 基本构造伺服气缸由以下组件组成:•气缸:用来装载气体和产生力;•活塞:由气缸内的气体推动来回运动;•阀门:用来控制气流的进出;•位置传感器:用来感知活塞位置。

3. 工作原理伺服气缸的工作原理如下:1.气缸伸出1.气缸的阀门打开,气体从气源通过阀门进入气缸。

2.气体推动活塞向外伸出,产生力。

3.位置传感器感知活塞位置,将信号发送给控制系统。

4.控制系统经过计算和反馈,确定伺服气缸的位置。

2.气缸缩回1.气缸的阀门切换,将气体从气缸内排出。

2.活塞因为外部负载或者弹簧的作用而向内运动。

3.位置传感器感知活塞位置的变化,并将信号发送给控制系统。

4.控制系统调整阀门的工作时间和大小,以便控制气体的流动速度和力的大小。

4. 优点和应用伺服气缸与传统气缸相比,具有以下优点:•实现精确定位和定位;•实现力的闭环控制;•可以通过改变气缸的工作时间和大小,调整运动速度和力的大小。

伺服气缸广泛应用于以下领域:•自动化生产线;•机器人;•电子设备组装线。

伺服气缸是一种利用气动力学原理进行控制的装置。

通过控制气体流动和活塞运动来实现精确定位和定位。

它具有精准性、稳定性和快速响应的优点,在自动化领域有着广泛的应用前景。

6. 进阶原理解析除了基本的工作原理,伺服气缸还有一些进阶的原理。

气压控制在使用伺服气缸时,我们可以通过控制软件来调节气缸的工作气压。

改变气压的大小可以影响伺服气缸的推动力和速度。

通过调节气压,我们可以实现更精细的运动控制,满足不同工作要求。

位置反馈除了传统的位置传感器,一些高级的伺服气缸还会配备位置反馈系统。

位置反馈系统能够实时感知活塞的位置,然后将信号传回控制系统。

通过比较期望位置和实际位置的差距,控制系统可以做出相应的调整,来保证精准的定位。

闭环控制伺服气缸的闭环控制是指控制系统根据位置反馈系统提供的信息,实时调整阀门的工作时间和大小,以控制气缸的运动。

液压与气动技术的发展趋势

气液动技术的发展趋势液压与气压传动相对于机械传动来说是一门新兴技术。

从1795年世界上第一台水压机诞生起,已有几百年的历史,但液压与气压传动在工业上被广泛采用和有较大幅度的发展是20世纪中期以后的事情。

在工程机械、冶金、军工、农机、汽车、轻纺、船舶、石油、航空和机床行业中,液压技术得到了普遍的应用。

随着原子能、空间技术、电子技术等方面的发展,液压技术向更广阔的领域渗透,发展成为包括传动、控制和检测在内的一门完整的自动化技术。

现今,采用液压传动的程度已成为衡量一个国家工业水平的重要标志之一。

如发达国家生产的95%的工程机械、90%的数控加工中心、95%以上的自动线都采用了液压传动。

随着液压机械自动化程度的不断提高,液压元件应用数量急剧增加,元件小型化、系统集成化是必然的发展趋势。

特别是近十年来,液压技术与传感技术、微电子技术密切结合,出现了许多诸如电液比例控制阀、数字阀、电液伺服液压缸等机(液)电一体化元器件,使液压技术在高压、高速、大功率、节能高效、低噪声、使用寿命长、高度集成化等方面取得了重大进展。

无疑,液压元件和液压系统的计算机辅助设计(CAD)、计算机辅助试验(CAT)和计算机实时控制也是当前液压技术的发展方向。

人们很早就懂得用空气作为工作介质传递动力做功,如利用自然风力推动风车、带动水车提水灌田,近代用于汽车的自动开关门、火车的自动抱闸、采矿用风钻等。

因为空气作为工作介质具有防火、防爆、防电磁干扰,抗振动、冲击、辐射等优点,近年来气动技术的应用领域已从汽车、采矿、钢铁、机械工业等重工业迅速扩展到化工、轻工、食品、军事工业等各行各业。

和液压技术一样,当今气动技术亦发展成包含传动、控制与检测在内的自动化技术,作为柔性制造系统(FMS)在包装设备、自动生产线和机器人等方面成为不可缺少的重要手段。

由于工业自动化以及FMS的发展,要求气动技术以提高系统可靠性、降低总成本与电子工业相适应为目标,进行系统控制技术和机电液气综合技术的研究和开发。

气压传动系统的使用维护与常见故障诊断

目录摘要 (2)一、气压传动系统的工作原理 (3)二、气压传动的应用 (4)㈠气压传动技术的主要应用领域 (5)㈡气压传动的优点 (5)㈢气压传动的缺点 (5)三、气压系统的使用气压系统的使用与维护 (5)㈠气压系统使用的注意事项 (6)㈡气动系统的日常性维护工作 (6)㈢气动系统的定期的维护工作 (7)㈣气动系统维护的要点 (7)㈤气动元件的点检内容 (8)四、系统常见故障 (9)1、气源故障 (9)2、气动执行元件(气缸)故障 (10)3、换向阀故障 (10)4、气动辅助元件故障 (11)5、机械故障 (11)结束语 (11)参考文献: (12)摘要气动技术是以空气压缩机为动力源,以压缩空气为工作介质,进行能量传递或信号传递的工程技术,是实现各种生产控制、自动控制的重要手段之一。

十九世纪出现了能实际使用的机器,用于铁路行业和气动管道输送。

同一时期,也出现了空气驱动的冲击锤和气动钻。

尤其值得一提的是,1861年建造Mont Cenis隧道时,由于采用了气动冲击钻,使施工时间缩短了好几年。

巴黎完好地保存了世界上第一个环绕城市的压缩空气网络,至今仍得到多种形式的应用。

十九世纪末,在一些国家出现了第一批生产压缩空气工具的工厂,生产的冲击锤、气动钻研主要供应采矿和筑路行业。

随着电动工具的产生,压缩空气驱动的机器及工具不再象以前那样受到欢迎。

此后一段时期,气动工具和机械的改进或气动技术的创新没有取得重要进展。

20世纪上半叶的两次世界大战,使研究和开发走了另一条轨道。

气压传动技术应用也相当普遍。

在现代化工业生产中,气压传动以其独具的特点越来越广泛地应用于各类机械设备的运动传递和控制,许多机器设备中装有气压传动系统,在工业各领域,如机械、电子、钢铁、运输车辆及制造、橡胶、纺织、化工、食品、包装、印刷和烟草领域等,气压传动技术已成为基本组成部分。

在尖端技术领域如核工业和宇航中,气压传动技术也占据着重要的地位。

未来液压与气动技术的发展趋势解读

未来液压与气动技术的发展趋势摘要:本文对液压与气动技术的当前现状作了说明,积极主动提倡自主创新, 发挥中国液压与气动行业的优势如何抓住液压与气动技术发展趋势等问题提出的一些方法和建议。

一液压技术前言:液压传动由于应用了电子技术、计算机技术、信息技术、自动控制技术、摩擦磨损技术及新工艺、新材料等后取得了新的发展 , 使液压系统和元件在水平上有很大提高 . 它已成为工业机械、工程建设机械及国防尖端产品不可缺少的重要手段 . 是它们向自动化、高精度、高效率、高速化、高功率密度 (小型化、轻量化方向发展 , 不断提高它和电机械传动竞争能力的关键技术 . 为了保持现有势头 , 必需重视液压传动固有缺点的不断改进和更新 , 走向二十一世纪的液压传动不可能有惊人的突破 , 除不断改进现有液压技术外 , 最重要的是移植现有的先进技术 , 使液压传动创造新的活力 , 以满足未来发展的需要1液压技术渗透到很多领域,不断在民用工业、在机床、工程机械、冶金机械、塑料机械、农林机械、汽车、船舶等行业得到大幅度的应用和发展,而且发展成为包括传动、控制和检测在内的一门完整的自动化技术。

现今, 采用液压传动的程度已成为衡量一个国家工业水平的重要标志之一。

如发达国家生产的 95%的工程机械、 90%的数控加工中心、 95%以上的自动线都采用了液压传动技术。

近年来,我国液压气动密封行业坚持技术进步,加快新产品开发,取得良好成效,涌现出一批各具特色的高新技术产品。

北京机床所的直动式电液伺服阀、杭州精工液压机电公司的低噪声比例溢流阀(拥有专利、宁波华液公司的电液比例压力流量阀(已申请专利 ,均为机电一体化的高新技术产品,并已投入批量生产,取得了较好的经济效益。

北京华德液压集团公司的恒功率变量柱塞泵, 填补了国内大排量柱塞泵的空白, 适用于冶金、锻压、矿山等大型成套设备的配套。

天津特精液压股份有限公司的三种齿轮泵, 具有结构新颖、体积小、耐高压、噪声低、性能指标先进等特点。

如何计算气缸定位精度?

如何计算气缸定位精度?气动系统因其结构简单、价格低廉、以空气为介质,不污染环境等特点,在诸多领域有着广泛的应用。

但由于空气介质的压缩性大、精度小,因此气动技术难以获得高速响应及高精度的位置掌控,因此迫切需要寻求一种廉价的反应快又位置精准的气动位置掌控系统,适应各领域进展的要求。

本文对“PCM”掌控技术进行了讨论。

2“PCM”掌控原理掌控回路由开关阀U0、U1、U2构成“PCM”掌控阀组,依靠掌控三个开关阀的开关组合来掌控流量。

节流阀开口面积a0、a1、a2为a0:a1:a2=1:2:4,当三个阀按不同组合开启时,可统计8种不同流量。

计算机依据掌控量的设定值和检测的掌控实时值相比较,依据设定的掌控规律,计算输出一组二进制编码掌控“PCM”阀组的开启,得到不同的综合面积,从而更改了掌控阀的流量,使气缸能精准地运动至目标位置。

“PCM”掌控可采纳开关时间较长的低性能阀,代替电—气比例/伺服掌控中昂贵的比例阀或伺服阀,以及“PCM”掌控中的高速开关阀。

气缸1的活塞推动惯性负载2,活塞的位移由位移传感器3检测,本系统的位移传感器为线性光栅传感器,栅距为0.04mm(25对线/mm),精度为0.01mm,输出信号是相位差为90°的两路方波信号,无需A/D转换,可直接输入计算机4、计算机依据指令位移信号ya 和实际信号Y进行判定和运算,发出输出信号,经输出接口板及功率放大器,掌控U0~U4的开闭。

其中U0、U1、U2构成PCM阀组,阀的节流口有效面积成等比级数,分别调整为0.110165mm2、0.220329mm2、0.440658mm2、对应于000至于111共8个二进制掌控码,可以组合成8个不同节流面积、从而形成8级活塞及活塞速度。

气动系统采纳排气节流进行掌控,在气缸排气端设置了背压PS3,以保证系统工作稳定、牢靠、运动平稳。

3计算机系统本系统采纳IBMPC/AT机作为掌控器的核心,由IBMPC/AT微型计算机、I/O接口、SGC—2型数显光栅尺、阀门驱动电路,电磁阀和气缸构成。

伺服控制系统工作原理及组成

伺服控制系统工作原理及组成伺服控制系统是以变频技术为基础发展起来的产品,是一种以机械位置或角度作为控制对象的自动控制系统。

它的性能优劣直接决定与影响着自动控制系统的快速性、稳定性和性,机、电、液的组合成为目前工业自动化的主要技术基础。

下面小编为您介绍伺服控制系统的工作原理、组成及控制方式。

伺服控制系统的工作原理:伺服控制系统实际上是一种对机械工作过程实现精细化控制的反馈控制系统,多用于对机械的运动矢量进行控制。

伺服控制系统按所用驱动元件的类型可分为液压伺服系统、气动伺服系统和机电伺服系统。

前两者特色明显,但应用范围有一定的限制。

而机电伺服系统的能源是可以用方便灵活的方式加以利用的电能,其驱动元件是可按各种特定需求设计和选用的电动机,可以达到为优异的系统性能,因此成为应用为广泛的伺服系统。

机电伺服控制系统以电动机为控制对象,以控制器为核心,以电力电子功率变换装置为执行机构,在自动控制理论的指导下组成的电气传动自动控制系统。

这类系统控制电动机的转矩、转速和转角,将电能转换为机械能,实现机械的运动要求。

根据电机带动负载的不同,伺服系统可以应用在国防、工业、民用等众多场合,如:国防领域的雷达扫描器、光电跟踪随动器、火控系统、测控系统及用于半实物仿真的高精度转台、舵机负载模拟器等;工业领域的自动化产线、机床、机械臂、监控设备转台等。

伺服控制系统组成:控制器:PLC,变频器,运动控制卡等其他控制设备,也称为上位机。

控制器按照数控系统的给定值和通过反馈装置检测的实际运行值的差,调节控制量。

伺服驱动器:沟通上位机和伺服电机,作用类似于变频器作用于普通交流马达。

作为系统的主回路,一方面按控制量的大小将电网中的电能作用到电动机上,调节电动机转矩的大小;另一方面按电动机的要求把恒压恒频的电网供电转换为电动机所需的交流电或直流电。

伺服电动机:执行设备,接受来自驱动器的控制信号。

机械设备:将伺服电机的圆周运动或直线电机的直线运动转换成所需要的运动形式。

气动伺服定位技术及其应用_周洪

设计·研究 气动伺服定位技术及其应用*周 洪**1 前言随着工业自动化技术的发展,传统气动系统只能在两个机械设定位置可靠定位并且其运动速度只能靠单向节流阀单一设定的状况,经常无法满足许多设备的自动控制要求。

因而电-气比例和伺服控制系统,特别是定位系统得到了越来越广泛的应用。

因为采用电-气伺服定位系统可非常方便地实现多点无级定位(柔性定位)和无级调速,此外,利用伺服定位气缸的运动速度连续可调性以替代传统的节流阀加气缸端位缓冲器方式,可以达到最佳的速度和缓冲效果,大幅度降低气缸的动作时间,缩短工序节拍,提高生产率。

虽然对气动伺服定位系统的学术研究可追溯到80年代初期,但真正实现其工业实用化却是近几年的事。

关键的技术困难是状态反馈控制参数的优化设定十分复杂,难以被一般的用户掌握。

由于缺乏具有工程可靠度的参数优化算法,目前一般在市场能得到的气动伺服定位系统其控制参数往往是预先在生产厂家设定的,即根据用户提出的使用要求,由厂家提供整套已调试完毕的系统。

同时,为了容易地得到令人满意的控制结果,往往要对所采用的气缸进行特殊设计,以使其摩擦特性得到优化(见图5)。

这种系统在应用中的局限性是十分明显的:大幅度增加气动伺服定位系统的成本,缩短其寿命并且气缸的最大运动速度受到限制;用户选择气缸的机械结构时受到很大的限制,因为并不是每种机械结构的特种气缸都能在市场上找到的;由于用户得到的是一套他们无法自行重新调整的系统,因此当一些重要使用参数改变时(如负载质量),必须请厂家派人对控制参数重新调整,既费时又费钱。

本文将系统地介绍一种达到工业实用化的气动伺服定位系统智能控制器——SPC100,用户只需要给入最基本的元件尺寸和运行数据(如气缸行程和缸径,负 *收稿日期980413**FEST O(中国)有限公司载重量及气源压力等),SPC100即可自动地完成其反馈控制参数计算和优化。

因此用户无需掌握复杂的控制技术和气体力学等方面知识即可操作气动伺服定位系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

早期的气动伺服技术是在二十世纪五十年代后 期由Shearer等人在美国麻省理工学院开始研究的, 并将其应用于航天飞行器的姿态控制和飞行稳定 性控制中,这为后来的研究与开发奠定了基础。 但当时的气动伺服系统大都采用机械控制方式, 将最终输出量转化为机械弹簧位移或气压信号, 然后反馈至调节气阀,实现对输出量的连续控制。 这些系统的最大缺点是结构复杂,控制精度低, 在高频响应的闭环系统中,执行器位置的稳定性 很难控制。而且受当时的技术水平等条件所限, 气动伺服系统只能应用于工作介质为高温高压的 条件下。一旦以工业应用中的低压气源(低于 10bar)为工作介质,气动伺服系统就暴露出阻尼 小、固有频率低、刚度差和严重非线性等弱点。 利用传统的控制方法和理论很难达到理想的控制 效果。

因此,在六、七十年代,液压伺服 技术得到蓬勃发展的时候,气压伺 服技术却滞止不前,进展缓慢。后 来,现代控制理论的发展,为气动 伺服技术的研究奠定了崭新的理论 基础。 1979年,西德Aachen.R.W工 业大学成功研制出世界上第一台气 动伺服阀,使气动伺服控制技术进 入了一个全新的发展阶段[4]。

谢谢!

可以使用神经网络与PID控制并行组成控制器,利用神经网络的自学习功能, 在线调整增益系数,抑制因参数变化等对系统性能造成的影响。也可以使用 各种现代控制理论,如最优控制、鲁棒控制、控制等来设计控制器,构成具 有鲁棒性较强的控制系统。目前应用现代控制理论来控制气缸活塞位移和力 的研究相当活跃,并取得了一定的研究成果。日本Okayama大学的 T.Noritsugu教授和M.Takaiwa博士研究了基于压力控制的气动位置伺服系 统的鲁棒控制,并指出要提高系统的控制特性,压力控制是不可缺少的。该 研究将气缸的两腔压力信号引入控制器,并在控制器中设置了一个扰动观测 器以提高系统的压力响应,减少摩擦力变化和系统参数变化的影响,系统的 鲁棒性有了显著的提高。

气动伺服定位技术

刘雷 515101001453气动伺服定位技术

气动伺服系统一般由控制器、电-气控制元件、气动执行元件和反馈器 件(传感器)组成。控制器一般指计算机或可编程控制器等器件;电气控制元件为电气比例阀、电气伺服阀和电气开关阀;气动执行元件一 般包括气缸、气爪和人工肌肉等;反馈器件一般指位移传感器、加速度 传感器等。

八十年代以后,由于微电子技术和现代控制理论的迅速发展,电子技术已渗透到工 业的各个领域,各种性能优良的电气控制元件不断出现,为气动技术的进一步发展创 造了良好的条件。国外著名的气动元件公司,如德国的Festo、Bosch和日本的SMC等 公司先后研制出电气比例阀、电气伺服阀和高速开关阀,并利用现场总线技术、PLC 控制器及计算机技术,使得各种新型的控制方式(开关控制、PWM控制、PCM控制) 得以发展,气动伺服技术出现蓬勃发展的良好新局面。气动伺服控制的应用领域也从 过去的矿山机械、机床、化工等行业扩展到自动加工、自动装配和包装、工业机器人、 太空和海洋探索等领域。