QIT-建立重抽料管控体系

生产现场质量源头控制流程

生产现场质量源头控制流程一、质量源头控制的重要性1. 提高产品质量:质量源头控制是指在生产过程中,通过预防和消除质量问题的发生,确保产品在源头就符合质量要求。

这样做可以有效提高产品质量,减少次品率,提高客户满意度。

2. 降低生产成本:通过对生产现场进行质量源头控制,可以减少废品和返工,降低生产成本。

及时发现和处理质量问题,可以避免产品在后续工序中出现质量问题,减少生产损失。

3. 建立企业信誉:质量源头控制可以帮助企业建立良好的品牌形象和信誉,提升企业在市场中的竞争力。

稳定产品质量,确保产品符合客户需求,可以获得客户的信任和认可。

4. 促进持续改进:通过对生产过程进行质量源头控制,可以逐步完善和改进生产流程,提高生产效率和品质水平。

不断改进质量管理体系,持续提升产品质量,有利于企业长期发展。

二、生产现场质量源头控制流程生产现场质量源头控制是一个系统性的工作,需要全面覆盖生产过程中的各个环节,确保产品在每一个环节都符合质量要求。

下面是生产现场质量源头控制的流程:1. 制定质量控制计划:建立质量控制计划是生产现场质量源头控制的第一步。

企业应该根据产品特性和质量要求,确定生产过程中需要关注的关键控制点和重点检测项目,制定详细的质量控制计划。

2. 建立质量管理体系:建立健全的质量管理体系是质量源头控制的基础。

企业应该建立完善的质量管理制度和流程,明确各个部门的责任和权限,确保质量管理工作有序进行。

3. 为生产现场提供必要的质量保证:为生产现场提供必要的设备、工具和材料,确保生产过程中的各个环节都处于正常运行状态。

保证生产现场的清洁、整洁和安全,提供员工必要的培训和技术支持。

4. 进行生产现场检查:在生产现场进行定期的质量检查和监控,发现和处理质量问题。

对生产过程中的关键控制点和重点检测项目进行重点监控,及时发现和处理质量异常,防止问题扩大。

5. 进行生产现场改进:根据检查结果和质量问题的原因,及时采取措施进行改进。

化工厂关键装置、重点部位管理制度

化工厂关键装置、重点部位管理制度化工厂是一种高风险的生产场所,涉及到安全问题尤为重要。

为了确保化工厂的运营安全,减少事故的发生,需要建立健全的关键装置和重点部位管理制度。

本文将详细介绍化工厂关键装置和重点部位的管理制度,总结关键装置和重点部位的管理要点。

一、关键装置管理制度1. 关键装置的定义关键装置是指在化工生产过程中,直接关系到生产的安全、稳定运行以及产品质量的装置。

例如,化工厂中的反应器、蒸发器、压力容器等都属于关键装置。

2. 关键装置的管理原则(1)安全原则:关键装置的安全运行是最重要的,必须严格按照相关法律法规和标准进行操作,确保设备的安全可靠。

(2)预防原则:通过对关键装置进行定期检修、维护和管理,预防故障的发生,降低事故的风险。

(3)综合原则:关键装置的管理必须综合考虑设备的技术状况、操作员的技能水平和管理制度的完善程度,综合措施来提高装置的安全性。

3. 关键装置的管理内容(1)定期检修:关键装置必须按照规定的周期进行定期检修,检查设备的运行状态,发现问题及时解决。

(2)维护管理:保持设备的正常运行状态,定期更换易损件,做好设备保养工作,及时处理设备故障。

(3)操作管理:对关键装置的操作人员进行技术培训,提高操作人员的技能水平,确保操作过程的安全可靠。

(4)安全管理:建立完善的安全管理制度,制定安全操作规程,严格按照规程进行操作,确保操作过程中安全措施的落实。

(5)应急管理:建立应急预案,明确应急措施,组织应急演练,提高应对突发事件的能力。

二、重点部位管理制度重点部位是指化工厂中具有较高风险的区域或设备,如储存区、装卸区、输送管道等。

为了确保重点部位的安全,需要建立健全的管理制度。

1. 重点部位的分类根据重要性和风险程度,可以将重点部位分为一级重点部位和二级重点部位。

一级重点部位指具有极高风险的部位,如重要设备、储存区等;二级重点部位指具有较高风险的部位,如工艺管道、装卸区等。

2. 重点部位的管理原则(1)划定范围:根据工艺流程和安全规定,明确重点部位的范围和边界,确保管理能够覆盖到每一个重点部位。

QIT培训

全力以赴

14

永不懈怠

(四)分析原因,确定要因

分析原因时,选择适当的统计技术,按人、机、 料、法、测、环六大因素进行分析,要结合实际, 找出问题的具体原因。不要笼统地找出几个原因, 而应针对具体情况分析具体原因,才能有的放矢采 取改进措施。

全力以赴

15

永不懈怠

(五)制定对策 制定对策时应注意: ⑴对策应与项目(原因)相对应,针对原因制定 对策和具体措施,解决具体问题; ⑵对策应能实施和检查,不应只罗列口号; ⑶对策应由不同组员提出和承担,做到全员参与 ⑷制定对策,通常要回答5W1H: a、 Why(为什么),回答为什么要制定对策; b、 What(做什么),回答需要做些什么; c、 Where (在哪里),回答应在哪里进行; d、 Who(谁),回答由谁来做; e、 When(何时),回答何时进行和完成; f、 How(怎样),回答怎样进行和完成.

全力以赴

22

永不懈怠

谢谢大家学习!

全力以赴

23

永不懈怠

全力以赴

16

永不懈怠

(六)实施对策

实施对策时应注意: ⑴严格按照对策计划行事; ⑵保持经常性和全员性; ⑶必要时应修改对策; ⑷注意记录和检查..

全力以赴

17

永不懈怠

(七)检查效果:

检查QIT活动的效果时应注意: ⑴实事求是,以实事和数据为依据; ⑵对于经济性目标的检查,应邀请财务部门 和有关领导参加; ⑶对于技术性的目标,应邀请技术部门和有 关领导参加; ⑷检查项目应与目标值相一致,针对活动的 目标值进行检查。

全力以赴

6

永不懈怠

5、QIT活动的宗旨: ⑴提高职工素质,激发职工的积极性和创造性; ⑵改进质量,降低消耗,提高经济效益; ⑶建立文明的、心情舒畅的生产、服务、工作现场。

重工管理规范

重工管理规范一、引言重工企业作为国民经济的重要支柱产业,发挥着至关重要的作用。

为了提高重工企业的管理水平,确保生产效率和质量,制定一套科学合理的管理规范是必不可少的。

本文将介绍重工管理规范的主要内容,包括组织架构、人员管理、生产管理、质量管理和安全管理等方面。

二、组织架构1. 总体架构:重工企业应建立明确的组织架构,包括总经理办公室、生产部、质量部、销售部等部门,并明确各部门的职责和权限。

2. 横向协调:各部门之间应建立良好的协调机制,定期召开会议,共同解决重大问题。

3. 纵向管理:明确上下级关系,建立科学的管理层级,确保信息流动畅通。

三、人员管理1. 人员招聘:根据企业的需求,制定招聘计划,严格按照招聘程序进行招聘,确保招聘的人员符合岗位要求。

2. 岗位培训:对新员工进行系统的培训,使其熟悉岗位职责和操作规程,提高工作效率。

3. 绩效评估:建立科学的绩效评估体系,对员工的工作表现进行定期评估,根据评估结果进行奖惩和激励措施。

四、生产管理1. 生产计划:根据市场需求和企业资源情况,制定合理的生产计划,确保生产任务的完成。

2. 生产过程控制:建立完善的生产过程控制体系,对生产过程中的关键环节进行监控和调整,确保产品质量和生产效率。

3. 库存管理:合理控制原材料和成品的库存,避免库存积压和过度投资。

五、质量管理1. 质量控制:建立严格的质量控制体系,包括原材料采购、生产过程控制和成品检验等环节,确保产品质量符合标准要求。

2. 不良品处理:对于不合格的产品,及时进行处理,找出问题原因并采取纠正措施,以避免类似问题再次发生。

3. 客户满意度调查:定期进行客户满意度调查,了解客户对产品质量和服务的评价,及时改进不足之处。

六、安全管理1. 安全生产:重工企业应建立健全的安全生产管理制度,对生产过程中的安全隐患进行识别和控制,确保员工的人身安全。

2. 安全培训:对员工进行安全培训,提高员工的安全意识和应急处理能力。

抽放系统管理措施及要求

抽放系统管理措施及要求前言抽放系统是企业生产中的重要环节之一,其管理措施的合理性和稳定性直接关系到企业生产效率和质量。

本文将从抽放系统的基本介绍、管理措施及要求以及常见问题的解决方案等方面进行细致分析与探究。

抽放系统的基本介绍抽放系统可分为气体、液体、粉体以及原料等多个领域,本文主要以气体、液体和粉体抽放系统为例进行介绍。

抽放系统的组成气体、液体和粉体抽放系统均由仓库、管道、阀门、计量器等部分组成。

•仓库:用于储存物料的容器。

•管道:将物料从仓库输送至目标位置的通道。

•阀门:用于控制管道的阀门,在运输、计量、调控等过程中起到关键作用。

•计量器:用于测量物料的计量器,在合理的范围内控制出料量。

抽放系统的作用抽放系统主要用于物料的输送、配送、计量等环节,它的作用在于:•控制物料输送的速度、流量以及时间等因素。

•使物料得以精确计量,确保生产的精确性和质量。

抽放系统的管理措施及要求在抽放系统的使用过程中,需要遵守相关规定和标准,严格按照抽放系统的管理措施和要求来进行操作。

抽放系统的管理措施以下是针对抽放系统的具体管理措施:安全措施在使用抽放系统前应对其进行全面的安全检查,确保其设备及安全器具的功能完好无损,操作人员必须具备一定的安全意识和安全常识,严禁违反抽放系统安全规定。

环境控制抽放系统不宜设在易燃、易爆、毒害以及严重污染的区域,应设在通风良好且没有危险性的场所,同时还应定期清理管道和设备,确保抽放系统工作环境整洁卫生。

技术检查与维护针对抽放系统的阀门、管道和计量器等部件及系统性异动,必须由专业技术人员进行定期的检查和维护,调试正确后方可使用,同时还应建立健全的维修管理机制。

报警机制及安全监控在抽放系统运作过程中,必须建立相应的监测系统及控制系统,检测数据即时传输回服务器,并具有自动报警功能,以确保发现问题的时效性。

抽放系统的要求除了需要严格遵守管理措施外,还需要在具体操作中做到以下事项:清空操作在进行清空操作时,应依据物料性质和操作要求采用相应的方案,严禁盲目操作和使用不符合规定的工具。

原煤质量管理制度

原煤质量管理制度1. 背景和目的原煤是能源产业的重要原料,其质量对能源生产和利用具有重要影响。

为了确保原煤的质量可控、稳定和符合使用要求,制定和完善原煤质量管理制度是非常必要的。

本制度的目的是建立一套科学、合理、规范的原煤质量管理体系,确保原煤质量在采、选、运过程中得到有效控制和保障,以提高能源生产效率和降低资源消耗。

2. 适用范围本制度适用于所有涉及原煤采、选、运环节的单位和个人,包括原煤生产企业、煤矿、煤炭加工企业等。

3. 主要内容3.1 原煤质量管理流程- 原煤采购:根据生产需要选择合适的供应商,明确原煤质量要求并签订合同;对原煤供应商进行评估,建立供应商档案,确保供应商具备质量保证能力。

- 原煤采掘:落实煤矿采掘规程,注重采掘作业环境的管理和监测,确保采出原煤的质量符合要求。

- 原煤运输:加强原煤运输管理,确保运输工具符合要求、运输过程中不发生煤质污染和损坏。

- 原煤场控制:建立科学合理的原煤堆场管理制度,保证原煤堆场干燥通风,防止污染和自燃。

- 原煤预处理:确保对原煤进行除尘除水等预处理工作,提高煤质的稳定性。

3.2 质量管理措施- 原煤质量评估:根据规定的原煤质量指标,对采集的原煤样品进行化验分析,评估原煤质量。

- 原煤质量控制:制定原煤质量控制标准,对采购、运输、堆场等环节进行质量监督和控制,确保原煤质量稳定。

- 质量问题处理:建立原煤质量问题处理机制,对发现的质量问题及时进行处理,并追究相关责任。

- 原煤仓储管理:对原煤仓储进行管理,确保原煤质量不受污染和自燃等因素的影响。

- 质量检测与监测:建立完善的原煤质量检测与监测体系,对原煤质量进行持续监测和追踪,及时发现和处理质量问题。

4. 责任和义务本制度明确了相关单位和个人的责任和义务:- 原煤生产企业应负责确保原煤质量稳定,按合同要求供应原煤,及时处理质量问题。

- 煤矿应落实煤矿采掘规程,确保采出的原煤质量符合要求。

- 原煤加工企业应加强原煤质量控制和检测,确保加工产品符合规定的质量要求。

构建高效的生产资源调配管理体系

构建高效的生产资源调配管理体系生产资源调配是企业生产运营中的重要环节,合理的资源调配可以提升生产效率和企业竞争力。

为了构建高效的生产资源调配管理体系,企业需要采取一系列措施和策略,以确保资源的合理配置和优化利用。

本文将从以下几个方面详细探讨如何构建高效的生产资源调配管理体系。

一、明确目标与策略构建高效的生产资源调配管理体系的第一步是明确目标与策略。

企业应该根据自身的业务需求和发展战略,制定明确的目标,包括提高生产效率、降低成本、缩短交付时间等。

同时,还需要制定相应的策略,如优化生产流程、改进生产技术、提升供应链管理等。

明确的目标和策略有助于指导资源的调配和优化。

二、数据分析和决策支持构建高效的生产资源调配管理体系需要依赖于准确的数据分析和决策支持。

企业应建立完善的信息系统,收集和整理生产过程中的相关数据,包括生产能力、供需关系、库存水平等。

通过数据分析,企业可以了解资源的利用情况和瓶颈所在,并作出相应的决策,以实现资源的合理调配和优化使用。

三、供需平衡与弹性调整要构建高效的生产资源调配管理体系,确保供需平衡是非常重要的一步。

企业应该根据市场需求的变化和产品生命周期的特点,合理安排生产能力和生产计划。

同时,还需要具备一定的资源弹性,以应对供需波动带来的影响。

灵活的生产资源调配可以提高整体响应速度,满足市场需求,并降低库存风险。

四、协同合作与信息共享构建高效的生产资源调配管理体系需要加强内外部的协同合作和信息共享。

企业应与供应商、分包商等合作伙伴建立良好的合作关系,共同制定资源调配的计划和策略。

同时,加强内部部门之间的沟通与协作,促进信息的共享和流通。

协同合作和信息共享有助于资源的共享和利用效率的提升。

五、持续改进与创新构建高效的生产资源调配管理体系是一个持续改进和创新的过程。

企业应不断总结经验和教训,完善资源调配的机制和方法。

同时,还应积极探索和应用新的技术和管理手段,以提升资源调配的效率和灵活性。

物料管理中的持续改进与质量管理

物料管理中的持续改进与质量管理概述物料管理在企业的运作中起着至关重要的作用。

物料管理涉及到物料的购买、储存、使用和处理等方面。

持续改进和质量管理是保证物料管理工作高效进行的重要手段。

本文将重点介绍物料管理中的持续改进和质量管理的相关内容。

持续改进持续改进是物料管理中不可或缺的一部分。

通过持续改进,企业能够不断优化物料管理的流程和方法,从而提高效率和降低成本。

以下是在物料管理中实施持续改进的几个关键步骤:1. 定义指标要实施持续改进,首先需要明确衡量物料管理流程和效果的指标。

这些指标可以包括物料销售额、库存周转率、物料报废率等。

通过定义这些指标,企业可以监控物料管理的状况,并找出需要改进的方面。

2. 收集数据收集数据是持续改进的基础。

企业需要收集和分析与物料管理有关的数据,如供应商交付准时率、库存周转时间等。

通过分析这些数据,企业可以了解物料管理的现状,并找出潜在的问题和机会。

3. 分析问题在收集到足够的数据后,企业需要对数据进行分析,找出存在的问题和瓶颈。

通过分析问题,企业可以确定哪些方面需要改进,并制定相应的解决方案。

4. 制定改进计划根据分析的结果,企业需要制定具体的改进计划。

改进计划可以包括改进物料采购流程、优化库存管理方法等。

在制定改进计划时,应该明确目标、时间表和责任人,并制定相应的措施和预算。

5. 实施和监控改进一旦制定了改进计划,企业就需要开始实施并监控改进效果。

在实施改进措施时,应该确保有足够的资源和培训支持。

同时,企业需要建立监控机制,及时跟踪改进效果,及时调整和优化措施。

质量管理质量管理是物料管理中不可或缺的另一个方面。

通过质量管理,企业可以确保各个环节的物料都符合质量要求,从而提供优质的产品和服务。

以下是在物料管理中实施质量管理的几个关键步骤:1. 设立质量标准在物料管理中,企业需要明确质量标准和要求。

这些标准可以包括物料的外观、尺寸、材质等方面。

通过设立质量标准,企业可以对物料进行评估和选择,并确保供应商提供的物料符合要求。

化工厂关键装置、重点部位管理制度

化工厂关键装置、重点部位管理制度第一章总则第一条为了保障化工厂的生产安全、环境保护和经济效益,确保关键装置和重点部位的正常运行,订立本管理制度。

第二条本管理制度适用于化工厂内的关键装置、重点部位的管理,包含但不限于生产设备、生产线、储罐、管道等。

第三条关键装置、重点部位的管理由企业管理负责人全面负责,相关部门负责订立具体管理措施和监督执行。

第四条关键装置、重点部位的管理应遵守国家法律法规、行业标准和企业内部管理规定,并经过定期评估和改进。

第二章关键装置、重点部位划定与分级第五条关键装置、重点部位依照其对安全生产、环境保护和经济效益的紧要程度进行划定与分级,并进行明确标识。

第六条关键装置、重点部位的划定与分级应符合以下原则:1.紧要程度:依据设备的功能、影响范围、关联程度等因素进行推断,确保高风险、高危害的装置和部位被划定为关键装置、重点部位。

2.独特性:具有特殊功能、专业性、技术要求高等特点的装置和部位优先被划定为关键装置、重点部位。

3.紧要性:对生产过程稳定性、安全性、环保性和经济效益产生重点影响的装置和部位应被划定为关键装置、重点部位。

第七条划定和分级的结果应编制相关文件,明确列出各关键装置、重点部位的名称、标识以及所属分级。

第三章关键装置、重点部位的日常管理第八条关键装置、重点部位的日常管理应包含但不限于以下内容:1.设备保养:定期订立保养计划,包含设备的润滑、清洁、紧固和检修等,确保设备处于良好状态。

2.运行监控:建立运行监控体制,对关键装置、重点部位进行实时监控,及时发现和处理异常情况。

3.隐患排查:定期进行安全隐患排查,针对关键装置、重点部位存在的问题及时整改,确保安全生产。

4.备品备件:建立备品备件管理制度,确保关键装置、重点部位备件的及时、有效供应。

5.安全培训:对从业人员进行安全培训,提高其对关键装置、重点部位的操作技能和安全意识。

第九条关键装置、重点部位的日常管理应由设备管理部门全面负责,搭配相关部门进行协同工作。

2024年收料安全生产管理计划

2024年收料安全生产管理计划一、引言收料是制造企业生产过程中的重要环节,收料过程的安全生产管理直接关系到企业的生产效率和员工的安全。

为了确保2024年收料工作的安全可靠进行,制定本安全生产管理计划。

二、目标1.确保收料作业过程中的安全生产,减少事故的发生。

2.提高员工的安全意识,加强安全培训和教育。

3.规范收料过程的操作流程,保障产品的质量。

三、安全生产管理措施1.设立专门的收料安全小组,负责收料安全检查和事故处理工作。

2.对收料作业进行风险评估,制定相应的安全操作规程。

3.加强对收料人员的安全培训和教育,提高其安全意识和应急处置能力。

4.定期检查收料设备和工具,确保设备的正常运转和安全使用。

5.强化现场管理,加强对收料现场的巡查和监控,及时发现和排除安全隐患。

6.建立安全奖惩机制,激励员工积极参与安全生产管理,同时对违反安全规定的行为进行严肃处理。

四、安全风险防范措施1.加强对收料作业人员的身体健康检查,确保人员在健康状态下进行作业。

2.严格执行个人防护措施,确保人员佩戴安全帽、防护服和防护眼镜等必要的防护装备。

3.对于易燃易爆物品的收料作业,采取严格的操作规程,确保作业环境干燥通风,防止火源接触。

4.严格控制收料现场的人员数量,避免人员密集引发事故。

5.对于液体和化学品的收料作业,做好相关危险品等级鉴别,并采取相应的防护措施。

6.加强对收料现场的消防设施建设和维护,确保消防器材齐全和能够快速启用。

五、安全应急处理措施1.建立完善的应急预案,并进行员工培训,确保员工在事故发生时能够迅速有效地采取相应的救援措施。

2.对收料设备和工具进行定期检查和维护,确保设备在紧急情况下能够正常运转。

3.设立应急救援小组,对可能发生的事故情况进行模拟演练,并建立与医院、交通部门等相关单位的有效沟通渠道。

六、安全生产宣传教育1.制定收料安全管理制度,对相关人员进行培训,使其熟悉并严格执行相关安全管理制度。

2.定期组织安全知识培训和安全技能大赛,提高员工的安全意识和技能。

七煤(集团)公司物资管理办法

七煤(集团)公司物资管理办法第一章总则第一条为进一步加快物流建设步伐,促进物流管理升级,管理做细,深化节支降成,推动企业物流管理向信息化、科学化发展,按照龙煤集团有关物资管理规定,结合七煤(集团)公司实际情况,制定本办法。

第二章供应物流体制及职能划分第二条为建立职责明确、规范有序的供应物流运行机制,供应处负责物资“集中采购,集中储备,集中配送”和物资管理工作的检查、指导、考核工作。

第三条各矿、厂对物资管理工作负主体责任。

具体负责物资现场使用管理、材料成本和所管部分储备资金指标的控制,租赁材料管理,物资合理使用与核销,修旧利废管理,全面组织提报物资需用计划,全方位管理物耗全过程。

第四条各矿、厂物管科必须直接到供应站领取所需物资,并认真组织二级配送,把生产所需物资直接送到井区、车间。

第五条各矿物管科负责管理更生厂、材料租赁站,实行统一计划、统一规范、统一管理物耗成本。

第三章物资计划管理第六条计划编制程序和要求1、各生产单位必须依据年度生产建设及重点工程计划,积极组织有关部门,认真编制年度、季度、月份物资需用计划。

所报物资计划资金总额度和需用数量要与当年材料费总成本和材料消耗定额控制指标相符。

所有物资需用计划必须有资金来源和资金保证。

2、月份物资需用计划要求每月21日上报供应部门。

要求基层单位行政领导和总会计师及物管科长(供应科长)盖章,一式二份报供应处调度室、供应站或业务科(有信息网络的在网上传报)。

业务科经过平衡利库后,编制采购、供应计划,以此作为组织货源、保证供应、明确责任的依据和契约,每月装订存查。

3、供应部门要依据基层单位提报的物资需用计划,按要求分别编制龙煤集团统招计划和自采物资计划,科学合理掌握采购时间和最佳采购经济批量,保证所购物资适质、适价、适量、适时到货。

第七条基层所报年度物资需用计划,业务科要认真审查数量是否合理、规格型号是否准确、需用时间是否清楚。

对基层所报不规范的物资需用计划,责成该单位重新编制上报。

CQHD公司物料管理现状及改进措施

宋华.胡友浩吼代物流与供应链管理·经济管理出版杜-2000年4月

麓庶太学硕士学位论文

2物料管理的有关基本驻邋

2)按库存物资存在状态分类 ·原瓣褥滗狂。援企犍鼹久黪旋未开始艇王麴鼹誊葶糕。 ·或菇痒稃。缮金鼗叠生产究事毽滏未卖毫豹产藏麓。 ·部件瘁存。指企业已经热工宠肇组尚未组装的部件。 ·备件库存。指企业在设备修瑷中需经常更换的易损零件。 ·在制晶库襻。指企业中处于被加工状态的工件。 3)按瘁存用途分类 ·经豢瞧露存。攒受望兹惹瑟次订嫠薅阚阕魏鬻痣,为镶诞垒盟歪鬻生产袋

重庆大学 硕士学位论文 CQHD公司物料管理现状及改进措施 姓名:刘治梅 申请学位级别:硕士 专业:工商管理 指导教师:罗兵

1010

重庆大学硕士学位论文

中文摘要

摘要

夔蓑毽器经济全球一髂仡豹发疆,诲多金蝗歪嚣旗嚣掰未有浆竞争秘压力。 物料管理作为制造业成本控制的核心部分,其作用越显突出。而目前我国大多数 金犍戆浆糕控制仍娥在经验磐理除毅,方法陈l基,王{辛效搴餐,导致瘁存积压严 重,成本居高不下,大大影响了企业的长邋发展。因此,加强我国制造业的物料 管壤,对于提裹我瓣企业数整薅管理农平及经济效蔻其套鬟要戆联实意义。嚣蔻 国内物料及库存管理策略方面的研究主要以大中型企业以及第三方物流为对象, 两对中小型生产企救娩料管理鲍研究较少。

论文首先对物料管理有关的基本原理进行了阐逑,以CQHD公司为研究对象, 对该公司物料管理现状进纷了调查期研究,找出了其中存焱需求未终科学预测、 采购方式过分依赖主观经骏、管理手段落詹、信息化程度低、缺乏规范化的物料 管璞流程等问题,掇出了棚应的具体改进接旅,尤其对其占鲻资会较大鲶成晶存 货进行了ABC分类,对AB类物料进行了缀济订购计算,运用MRP方法编制了 物料计划表,劳对改进后的效果进行了经济分板。

全面品质管理TQC

TQM本质

TQM体系是一个过程(Process)而 非一个方案(Program);换句话 说: 它是一条无止境改善之不归咯

故管理者要创造一个环境; 使

1、过程改善成为组织自然行为 2、持续改善成为员工日常生活习惯

17

四、TQC与TQM差异

全员品管 (TQC) 生产过程的 不良品 制程上的管 目的 每一阶段的 检测 制 管制 开始期间 190019301950成品的可 可接受质量 可靠度 主要观念 接受性 之水平 顾客信心 观 点 质量意识 反应 方法与 技术 监督与 检查 规范 控制与预防 检查品管 (QC) 质量管理 (SQC) 全员品管 (CWQC) 零缺点与 成本的降 低 1970价廉物美 全面品管 (TQM) 全面性质 量与顾客 满意 1985卓越的 质量 第一次就 质量文化 做好 小组改善 持续改善 人人品管 员工激励 教育训练 主管的领 导

2

TQC、CWQC与TQM

TQC: Feigenbaum于五0年代中期开始推动TQC,即从设计开始,接着 的制造、营销,直到售后服务每个阶段都要把质量做好。 CWQC: TQC于六0年代传入日本,日本很能体认TQC之观念与做法,再 加上受到Deming与Juran的影响,体验到欲做好TQC,则公司 中的每个单位 、每个人都有责任,都要配合,故推动「全 员品管」,英文仍称为TQC,但国外却称日本企业界所推行 之「全员品管」为CWQC。 TQM: 八0年代吹起学习"日本管理"的风潮,尤其是日本的CWQC,因 而开始推动TQM,至今热度未减,如今这股TQM的风也吹回到 日本,日本亦于1996年四月起,由TQC改为TQM。同时日本的 Deming奖之评审项目也引入TQM为基本架构。

人的品质事的品质物的品质环境的质量人的品质敬业精神勤奋工作具有质量观念与意识及质量责任作好工作质量自主管理具有团队精神相互配合与协助不断的自我改进自我成长终身学习事的品质工作顺畅配合良好准时完成没有错误事事有人负责追求内外部顾客满意做好流程管理日常管理流程作业的书面化与标准化流程作业的简化与合理化任何事都要做到第一次就做好物的品质成品半成品进料等之质量设备仪器机器设施等之维护与保养相关仪器设备均能保持最佳使用状态故障率减至最低不会产生意外伤害环境的质量整洁清爽的工作环境适切的空间设计不会妨碍到工作的进行配合作业流程之设施布置废弃物之减少与妥善处理不会造成员工的任何伤害tqctqc导入与推进前的准备活动tqc导入时的活动tqc推进时的活动tqc经营者对质量保证体系tqc的开展必须要有正确的理解

QIT质量改进小组

Nonconformance by internal audit 内审不符合 Management review 管理评审 Nonconformance by 3rd party audit 第三方审核不符合 Internal customer complaint 内部顾客抱怨 Customer complaint 顾客抱怨

我们已经获得了一个良好的开端。让我们一道为赛哎 琦赛的团队合作树立一个榜样!

THANKS谢谢! END结束

8

5

Quality Improvement Team 质量改进小组

会议制度规定:

正常情况下,质量改进会议每月召开一次。于每月第二周 的周一上午举行。届时会通知会议议程。 若有变更,将提前3天发出书面邮件通知。 若不能赴会,给出书面理由,并指定部门相关rovement Team 质量改进小组

Quality Improvement Team 质量改进小组

目的:

不断改进和提高质量管理体系有效性,从而提高顾客满意 度、提高效率和效益。

1

Quality Improvement Team 质量改进小组

范围:

适用于质量管理体系内部审核、管理评审、第三方对公司 的质量管理体系审核、内部客户抱怨和外部客户抱怨所对 应的质量改进机会。

2

Quality Improvement Team 质量改进小组

职责:

QIT成员负责组织确定各种质量改进机会,优化工作流程 QIT成员制定部门质量目标。 QIT成员通过“纠正和预防申请单”或在QIT会议上提出质 量改进建议,组建纠正/预防小组,参与纠正和预防活动, 向质量改进小组报告计划和活动进展,在活动完成后提交 纠正/预防报告。 检讨每月之质量状况,及纠正与预防措施等情况,客户投 诉情况,目标达成情况,提出相关的改善措施。

中联重工质量管理制度

中联重工质量管理制度一、总则中联重工质量管理制度是为了提高产品质量,保障用户权益而设计的一套管理机制。

中联重工认为,产品质量是企业的生命线,好的产品质量可以保证用户的满意度,带来更多的市场需求和利润。

因此,中联重工将质量管理视为重中之重,将严格执行质量管理制度作为企业的基本要求。

二、质量目标1.产品质量目标中联重工的产品质量目标是达到国际先进水平,全面满足用户需求,提高产品的市场竞争力。

2.质量管理目标中联重工的质量管理目标是建立完善的质量管理体系,保证产品从设计到生产的全过程质量控制,提高产品的质量稳定性和可靠性。

三、质量管理体系中联重工建立了以ISO9001为基础的全面质量管理体系,包括质量管理规范、质量管理程序、质量管理流程等。

1.质量管理规范中联重工质量管理规范是根据ISO9001的要求,结合公司实际情况制定的一整套质量管理文件,包括《质量手册》、《作业指导书》、《质量记录》等,用以规范全公司的质量管理活动。

2.质量管理程序中联重工质量管理程序是对不同质量活动的操作规程,并通过文件确认、培训和审核等方式确保程序的有效实施。

3.质量管理流程中联重工质量管理流程是指对质量控制的每一个环节都进行了具体规定和实施,包括产品研发、采购、生产、检验、运输和售后服务等各个环节的质量管理流程。

四、管理责任1.质量领导层的责任中联重工要求公司的领导层对质量进行全面领导,通过建立质量目标、政策、规划和资源分配等方式,确保全公司的质量管理活动得到有效的支持和实施。

2.质量管理代表的责任中联重工要求公司的质量管理代表对企业的质量管理工作进行监督和检查,确保公司全面贯彻质量管理制度。

3.员工的责任中联重工要求公司的全体员工对自己的工作质量负责,严格按照公司的质量管理制度进行操作,并积极参与公司的质量管理活动。

五、质量管理活动1.产品研发阶段中联重工要求在产品研发阶段,进行全面的质量风险评估,并确保产品设计满足用户需求,并具有较高的可靠性和稳定性。

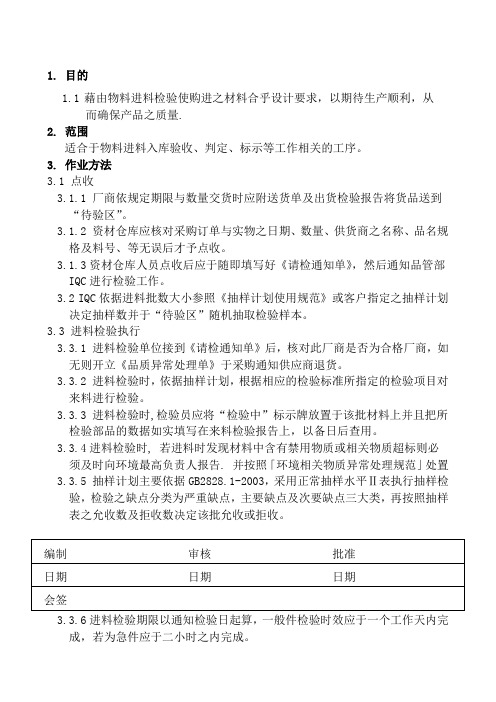

QI-BNE-001 IQC作业规范

1. 目的1.1藉由物料进料检验使购进之材料合乎设计要求,以期待生产顺利,从而确保产品之质量.2. 范围适合于物料进料入库验收、判定、标示等工作相关的工序。

3. 作业方法3.1 点收3.1.1 厂商依规定期限与数量交货时应附送货单及出货检验报告将货品送到“待验区”。

3.1.2 资材仓库应核对采购订单与实物之日期、数量、供货商之名称、品名规格及料号、等无误后才予点收。

3.1.3资材仓库人员点收后应于随即填写好《请检通知单》,然后通知品管部IQC进行检验工作。

3.2 IQC依据进料批数大小参照《抽样计划使用规范》或客户指定之抽样计划决定抽样数并于“待验区”随机抽取检验样本。

3.3 进料检验执行3.3.1 进料检验单位接到《请检通知单》后,核对此厂商是否为合格厂商,如无则开立《品质异常处理单》于采购通知供应商退货。

3.3.2 进料检验时,依据抽样计划,根据相应的检验标准所指定的检验项目对来料进行检验。

3.3.3 进料检验时,检验员应将“检验中”标示牌放置于该批材料上并且把所检验部品的数据如实填写在来料检验报告上,以备日后查用。

3.3.4进料检验时, 若进料时发现材料中含有禁用物质或相关物质超标则必须及时向环境最高负责人报告. 并按照「环境相关物质异常处理规范」处置3.3.5 抽样计划主要依据GB2828.1-2003,采用正常抽样水平Ⅱ表执行抽样检验,检验之缺点分类为严重缺点,主要缺点及次要缺点三大类,再按照抽样表之允收数及拒收数决定该批允收或拒收。

编制审核批准日期日期日期会签3.3.6进料检验期限以通知检验日起算,一般件检验时效应于一个工作天内完成,若为急件应于二小时之内完成。

3.3.7进料检验时,还需对材料测试报告环境管理物质含量的检测数据的有没有超过有效期一年。

3.4 判定3.4.1 IQC将检验结果记录于《来料检验报告》上,同时依据《抽样计划使用规范》判定允收或拒收。

3.4.2 IQC如无法判定时则向其主管人员汇报。

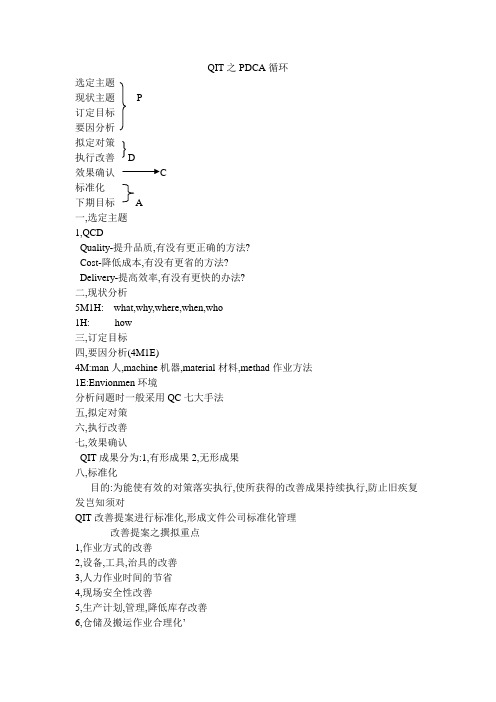

QIT之PDCA循

QIT之PDCA循环选定主题现状主题P订定目标要因分析拟定对策执行改善 D效果确认 C标准化下期目标 A一,选定主题1,QCDQuality-提升品质,有没有更正确的方法?Cost-降低成本,有没有更省的方法?Delivery-提高效率,有没有更快的办法?二,现状分析5M1H: what,why,where,when,who1H: how三,订定目标四,要因分析(4M1E)4M:man人,machine机器,material材料,methad作业方法1E:Envionmen环境分析问题时一般采用QC七大手法五,拟定对策六,执行改善七,效果确认QIT成果分为:1,有形成果2,无形成果八,标准化目的:为能使有效的对策落实执行,使所获得的改善成果持续执行,防止旧疾复发岂知须对QIT改善提案进行标准化,形成文件公司标准化管理改善提案之撰拟重点1,作业方式的改善2,设备,工具,治具的改善3,人力作业时间的节省4,现场安全性改善5,生产计划,管理,降低库存改善6,仓储及搬运作业合理化’7,物料损耗之改善不受理之改善提案内容:1,有关人事异动,薪资调整之建议2,提案内容已为公司所开发及进行规划之案件3,产品试作,试产问题4,产品(包括软,硬件)规格,定义更新(指改规格来符合提案) 5,无具体建议改善内容者6,非建设性批评者7,涉及人身攻击之内容8,重复提案(指曾经提过或同一单位之相同提案称之重复提案) 撰写个人改善应注意的事项:现况应注意:1,发生情形描述2,科学的数据和事实改善建议之内容应注意:1,如何改善2,做法与过程3,效益评估QIT是指品质改善小组QIT是为提高现场人员品质意识与管理的有效方法QIT运用团队的精神QIT是以品质提升为目标QIT是一个PDCA循环PDCAPlan-订定管理标准,活动计划Do-实施计划Check-评核实际的绩效,针对不符合项目拟定矫正行动Action-总结成功的经验并加以标准化行动标准化:1,分析总结2,形成程序文件3,形成标准的SOP4,形成其它的形成PDCA的内容与目标是持续改善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Standardization & Recognition

文件编号

BVXPA-09-327 BVXPA-09-327-01 BVXPA-09-327-02 BVXPA-09-327-03 已发行ECS等待DCC编号 已发行ECS等待DCC编号 已发行ECS等待DCC编号 已发行ECS等待DCC编号 已发行ECS等待DCC编号 XDQM-10-472

☆ 4/12发现的UB32后壳易碎导致3851Pcs产品丌能使用

Step 2

现状分析与目标设定 Fact & Data Finding analysis

☆重抽料管控流程

流程

收料

Owner

MFG/物料

流程

开单领料

Owner

物料/仓库

粉料装包

物料

拌料装包

物料

入INF仓

物料/库房

加料烘干

物料

重抽造粒

厂商/P13

Step 1

选定主题 Improvement Subject

选题理由一

☆经过各种性能测试,丌影响产品功能的情况下,使用重抽料可以大大节约成本。 以P13最常使用的三种原料(PC+ABS,ABS,HIPS)为例:

材料 (Kg) 原料价格 (元/Kg) 二次料价格 (元/Kg) 节约成本 (元)

W1117

1293.6

5960.5

21

10

65565.5

☆如果将W1117~W1121五周粹料房所记录的重抽料全部投入使用,可节约成本276233元, 全年可节约成本2872823元。

Step 1

选定主题 Improvement Subject

选题理由二

☆P13场内库存较多,截止7/22日有172吨待消耗。

重抽料管控体系,在不影响产品性能的情况下,最大限度的使用重抽料。

Step 3 对策拟定与实施

流程 收料

Permanent corrective action

Owner MFG/物料 流程 开单领料 Owner 物料/仓库

粉料装包

物料

拌料装包

物料

入INF仓

物料/库房

加料烘干

物料

重抽造粒

厂商/P13

注塑成型

MFG

OK

性能测试 OK 入Sub仓 库房 厂商/IQC 性能测试 OK 入F/G仓 物料/库房 IQC/IPQC

Step 4 效果确认

Verification of effectiveness

月份

Jun

落球测试

测试 次数 791 NG 次数 0

螺丝锁附

测试 次数 784 NG 次数 0

MI测试

测试 次数 0 NG 次数 0

问题点 发生环节 描述 备注

料块及丌同机种的产品放置在同一盏板,无标示

收料

2

重抽料无与门料号,不原米料号一样

库房(ERP)

3

原料米、粉粹料、重抽料、拌料无与门区域

库房

4

未使用完的原米、重抽料、拌料未及时退还库房

物料

5

流程烦琐,无与门人员负责串联相关工序

流程

Step 2

现状分析与目标设定 Fact & Data Finding analysis

7月1日 216,447 5,088 221,535

7月8日 182,408 5,818 188,226

7月15日 192468 6317 198,785

7月22日 171841 7221 179,062

Step 1

选定主题 Improvement Subject

选题理由三

☆从收料、粉料、包装、入库、拌料等各个环节衔接性丌强,缺乏有效的重抽料管控 机制,导致大量产品报废,损失惨重。

注塑成型 OK

MFG

性能测试 OK

厂商/IQC

性能测试

OK

IQC/IPQC

入Sub仓

库房

入F/G仓

物料/库房

☆从上述流程分析可知,重抽料管控程序复杂,需各个部分通力合作,严加管控。

Step 2

序 号 1

现状分析与目标设定 Fact & Data Finding analysis

☆重抽料管控制程中问题点

二次料库存趋势图

二次料库存下降明显

Step 5 水平展开

Horizontal deployment

可添加重抽料机种拌料比例明细

Step 6 标准化与认知

标准化

P13烘料加料作业指导书 P13加料记录表 P13烘料温度点检表 P13卸料FQC检验记录表 回收不粉料作业指导书 粉料机清洁作业指导书 粉料记录表 粉碎料FQC检验记录表 成型丌良品收集时段记录表 XRF检验管理规范

☆信赖性测试设备概况

Step 2

现状分析与目标设定 Fact & Data Finding analysis 流程

☆重抽料拌料比例Study流程

生管开出E工单

PE申请E工单

NG

采购提出需求

注塑成型

成品信赖性测试

OK

召开会议讨论导入

☆拌料比例Study流程较简单,需进一步完善.

☆针对目前P13重抽料管制过程中的问题点,本次QIT设定目标为建立一套完整的

标准化

造粒作业指导书 造粒包装记录表 造粒条件记录表 造粒加次料记录表 送检记录表 重抽料制程巡检规范 重抽料检验记录表 冲击试验机作业指导书 TV SET功能测试作业指导书 零件HSF测试数据记录表

文件编号

BVXPA-09-026 BVXPA-09-026-01 BVXPA-09-026-02 BVXPA-09-026-03 BVXPA-09-026-04 BVXQM-10-074 BVXQM-10-074-01 BVXQM-09-011 BVXQM-09-006 XDQM-10-472-01

KG

BLU total TVSET total TTL total

250,000

200,000

150,000

100,000

50,000

TVSET total BLU total TTL total

6月17日 193,834 10,577 204,412

6月24日 216,091 4,536 220,627

QIT-建立重抽料管控体系

Presenter: Alex Date:2011/04/28

Step 0

基本资料 Basic Information

启动日期:2011-04-28 圈长: 陈晓峰 辅导员﹕吴乃仁 Team Member:蓝智伟、陈小婵、张华锋、苏华、李杨 结案日期:2011-08-26

冲强测试

测试 次数 0 NG 次数 0

Jul

589

0

651

0

10

0

0

0

Aug

412

0

452

0

27

0

0

0

Set

114

0

133

0

4

0

4

0

自从6月份推行QIT以来,经过层层测试,有效管控重抽料品质,P13未发生因使用重 抽料导致品质异常事件.

Step 4 效果确认

Verification of effectiveness

W1118

W1119

W1120

W1121

Total

PC+ABS

3185.7

2611.8

2223.7

3872.6

1586.1

13479.9

25

12

175238.7

ABS

671.0

861.4

474.9

505.3

708.2

3220.8

23

12

35428.8

HIPS

1672.7

922.7

875.7

1195.8

Thank You!

色差仪器CR-400作业指导书

Hale Waihona Puke BVXQM-09-010Step 7 残余与潜在问题

Remaining & Potential problem

1.因重抽料过程较为复杂,丏P13所用塑料米为黑色,丌易辨认.经本次 QIT推行后,P13重抽料管控体系基本建立.工厂端通过SOP严格规范作 业流程,防呆设计, FQC/物料/IPQC Double Check,目的为防止人为混 料事情发生,整个流程需与门人员执行,需进一步磨合减小配合Gap。 2.重抽料MI值及冲强参考其他塑胶厂经验公式,结合工厂实际,层层验证, 相关标准需经验积累后进一步完善。 3.厂内自制重抽料7月刚开始生产,重抽料体系还丌够完善,未发现的問 題有待后续丌断发掘及改善。 4.此体系仅考量物控及物料性能,对亍造粒过程控制需进一步研究.