带旋转三割炬火焰切割机数控系统的研究

火焰切割数控系统

火焰切割数控系统在现代工业生产中,火焰切割是一种常见的金属加工技术,它通过高温火焰将金属材料加热至熔化或氧化状态,再利用高速的氧燃气切割金属,从而实现对金属材料的切割加工。

而火焰切割数控系统则是通过数控技术的应用,将传统的火焰切割技术与现代化管理手段相结合,提高了切割的精度、效率和安全性。

技术原理火焰切割数控系统主要由数控机床、数控系统和燃气控制系统三部分组成。

数控机床通常采用数控切割台,其主要结构包括横梁、长轨道、横轨道、工作台等部件。

数控系统则是整个系统的核心,它通过控制系统的输入、处理和输出,实现对切割过程的精确控制。

燃气控制系统则用于调节火焰切割中所需的氧气和燃气流量、压力等参数。

系统特点1.高精度:火焰切割数控系统采用数控技术,能够实现对切割过程的精确控制,提高切割精度和加工质量。

2.高效率:数控系统可以实现自动化生产,提高生产效率,降低生产成本。

3.安全稳定:数控系统能够监测切割过程中的各项参数,确保切割过程稳定和安全。

应用领域火焰切割数控系统广泛应用于金属加工行业,特别是钢铁、造船、汽车、航空航天等行业。

在这些行业中,火焰切割数控系统可以应用于板材切割、焊接准备、金属构件制造等工艺过程中。

发展趋势随着工业自动化程度的不断提高和数控技术的发展,火焰切割数控系统也在不断拓展应用领域,提高加工精度和效率。

未来,随着人工智能和大数据技术的应用,火焰切割数控系统将更加智能化,逐渐实现智能制造的目标。

结语火焰切割数控系统作为一种重要的金属加工技术,为工业生产带来了效率和质量的提升。

随着技术的不断进步和创新,相信火焰切割数控系统将在工业领域发挥越来越重要的作用,为工业制造注入更多活力。

数控火焰切割机共边切割的研究

数控火焰切割机共边切割的研究作者:杨保国来源:《中国科技纵横》2015年第04期【摘要】现阶段,随着社会的进步,科技的不断发展,以往的切割技术已经无法满足人们生活的需要,为此,数控火焰切割机在科技的发展进步中产生。

数控火焰切割机是一种先进的热切割设备。

它将计算机技术、精密的机械制造、电机拖动以及数字控制等多门的科学综合起来。

所谓火焰切割机就是以气体火焰热能为载体,对于工件的切割位置金属给予一定的预热处理,当温度达到了一定的状态之下,用高速的切割氧气流喷射,使得元件预热位置的金属出现燃烧并且放热现象,最终实现对元件的切割目的。

本文将对数控火焰切割机共边切割进行一定的研究,以保证数控火焰切割机能够顺利的完成共边切割。

【关键词】火焰切割机数控研究共边切割当前,在科技的推动之下,数控火焰切割机已经被广泛的应用。

数控火焰切割机主要被广泛的应用在工程机械钣金件生产当中,它是钢板下料所使用的一个主要设备,为此,数控切割机的切割质量以及钢板的利用效率是影响工程机械生产公司提高生产产品质量以及降低成本的一个关键的因素,在生产厂中有着不可忽视的作用。

那么数控火焰切割机的使用应该说是数据切割机的一个升级版,它以气体火焰热能为主要的载体,对工件所要切割的位置进行预热处理之后,在所有条件都具备的情况之下,完成对工件的切割。

1 数控火焰切割机关键点设计注意事项数控火焰切割机设计的质量好坏直接影响着数据火焰切割机的应用性能,为此,在进行关键点设计的过程中一定要注意以下几个问题。

(1)数控火焰切割机脉冲当量以及工件尺寸的设计注意问题。

当数据火焰切割机在进行切割下料的时候,被切割的工件不可避免的含有一定的半径尺寸参数圆弧。

我们从数据火焰切割机设计的角度看,如果切割机所默认的元件最大圆弧半径参数为1000米,那么此时的脉冲当量与最大的字长是既定的。

所以,在切割机控制程序设计中应该采用4字节设计的方式进行设计,并应用双字运算子程序为载体去实现。

数控火焰切割机改造探析

数控火焰切割机改造探析0.引言所谓火焰切割,顾名思义,是指其热能载体主要是通过气体引发的火焰作为燃料,根据工件切割部位金属展开预热处理,一旦当预热的温度可以满足一定条件,通过高速切割氧气流使得预热部分的金属出现燃烧且释放热能,以此,满足切割行为的一种切割方式。

根据此原理所应运而生的数控火焰切割机在实践进行元件切割工作中,目前已经得到了十分广泛的普遍应用,已然可以视作当前数控加工中的重要构成部分。

1.数控及伺服驱动系统改造1.1数控设计方案明确数控机床的工作原理也就是通过数字控制技术实现展开制造、加工的一种行为,并且具备自主操控的优势,其系统是达成数字控制的一种配置,如图1所示。

图1数控系统图其中,CNC属于系统中的核心部门,涵盖了诸如存储器、总线、CPU、以及控制软件等。

CNC按照所指定的需要制造加工的相关程序展开轨迹行为,以及进行对机床的输入输出解决,最后再输出相关指令至与之相对的执行部件上,其功能类似于人体的大脑。

当伺服系统接收到CNC输送而来的进给指令,就把此类指令通过换位与扩展后,利用驱动设备换化成为执行部件需要的进给速度、方向、位移等。

它将来源自数控的十分微弱的指令扩展为驱动装置应用的功率信号[1]。

驱动单元把伺服单元中的输出行为转换成为机械活动,驱动单元和伺服单元共同为数控装置和机床中的传动部件的纽带。

1.2伺服系统改造数控机床主要是根据相关指令脉冲进行工作,伺服系统则属于以数控机床移动部件位置与速率作为控制量的一种系统。

因此,伺服系统的程度直接影响着数控机床的操作精度、运行速度等相关指标。

在对伺服系统展开改造的过程中,必须坚持一下原则:第一,调速范围宽。

这里所说的调速是指进给速度能够在比较宽广的区域中无级变化,且应当维续均匀、平稳、速降小的状态。

在零速状态时,伺服则处于锁定;第二,可逆运行。

伺服系统可以较为机敏的完成正、反向运行。

处于加工阶段时,机床在随机状态根据轨迹行为标准,即时完成。

数控火焰等离子切割机技术方案

数控火焰等离子切割机技术方案数控火焰等离子切割机是一种将气体燃烧产生的火焰和高温等离子流用于切割金属材料的设备。

它能够快速、准确地切割各种金属材料,广泛应用于机械制造、金属加工和建筑等行业。

下面是一个关于数控火焰等离子切割机技术方案的详细介绍。

一、数控火焰等离子切割机的原理火焰切割是利用火焰在金属材料表面进行燃烧产生高温的原理进行切割,而等离子切割是利用等离子体的高能量来切割金属材料的。

火焰切割适用于厚度较大的金属材料,等离子切割适用于较薄的金属材料。

数控火焰等离子切割机结合了火焰切割和等离子切割的优点,可以适应不同厚度的金属材料。

二、数控火焰等离子切割机的优势1.高效率:数控火焰等离子切割机可以实现高速切割,节省生产时间和成本。

2.高精度:数控系统控制火焰切割机的移动,可以实现精确的切割,减少浪费。

3.多功能:数控火焰等离子切割机可以切割各种金属材料,包括铁、钢、铝、铜等。

4.易操作:数控系统操作简单,可以实现一键切割,减少操作人员的工作强度。

5.环保节能:数控火焰等离子切割机使用气体进行切割,不会产生有害废气和废水。

三、数控火焰等离子切割机的应用1.机械制造:数控火焰等离子切割机可以切割各种金属零件,用于机械设备的制造。

2.金属加工:数控火焰等离子切割机可以切割金属板材、管材等,用于金属制品的加工。

3.建筑:数控火焰等离子切割机可以切割建筑结构中的金属材料,如钢梁、钢板等。

4.汽车制造:数控火焰等离子切割机可以切割汽车零部件,如车身、底盘等。

四、数控火焰等离子切割机的市场前景随着我国制造业的快速发展,对金属材料切割的需求越来越大。

数控火焰等离子切割机具有高效率、高精度和多功能的优势,在金属加工行业具有巨大的市场潜力。

五、数控火焰等离子切割机的发展趋势1.自动化:数控火焰等离子切割机将越来越智能化,实现自动上料、自动切割和自动下料。

2.高精度:数控火焰等离子切割机将越来越精确,可以实现更高水平的切割。

数控切管机割炬运动控制分析

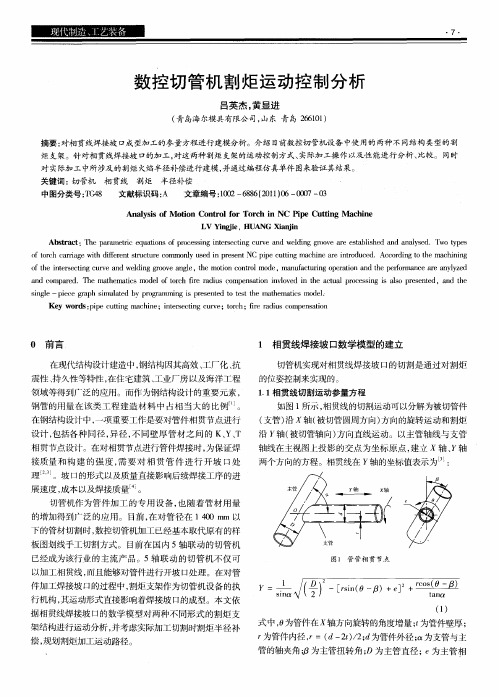

的位 姿控制 来实 现 的。 11 贯线切 割运 动参量 方程 .相 如图 I 所示 , 线 的切 割运 动可 以分解 为被切 管 件 相贯

/

在钢结构设计中, 一项重要工作是要对管件相贯节点进行 设计 , 包括各种 同径 , 异径 , 同壁厚管材之 间的 K、 T 不 Y、 相贯节点设计。在对相贯节点进行管件焊接时, 为保证焊 接质量和 构建 的强度 , 要对 相贯 管件 进行 开坡 口处 需 理 。坡口的形式以及质量直接影响后续焊接工序的进

图 1 管 管 相 贯 节 点

sn l i ge—p e e g a h smu ae y p o r mmig i p e e td t e t h te t s mo e : ic r p i ltd b rg a n s r s n e o t s t e mah m i d l a c Ke r s: i e c t n c i e;it re t g c re;tr h; r a i sc mp n ai n y wo d p p u t g ma h n i n e s ci u v n o c f e rd u o e s t i o

展速 度 , 本 以及焊 接质 量 。 成

( 支管) 沿 轴 ( 被切管圆周方向) 方向的旋转运动和割炬

沿l ( , 被切管轴 向) 向直线运动 。以主管轴线与支管 轴 方

轴线在主视图上投影 的交点为坐标原点 , 建立 轴 、 轴 y 两个方 向的方程 。相贯线在 y轴的坐标值表示为 :

L Y nj , U N Xaj V igi H A G ini e n

Ab t a t [ a a t c e u t n fp o e s g i tre t g c re a d wed n  ̄o v l sa l h d a d a ay e .T o tp s sr c : he p r mer q ai so rc s i e s ci u v n l ig T o e a e e t b i e n n ls d i o n n n s w y e f t c a r g t df r n r cu ec mmo l s d i r s n ie c t n c i e ae i t d c d o r h c r a ewi i ee t tu t r o o i h f s ny u e p e e t n NC p p u t g ma h n r r u e .Ac o d n ot e ma h nn i n o c r ig t h c i i g f t n e s c i u v n l ig g o v n l t e moi o t d ,ma u a t r go e a in a d te p r r n e ae a yy e o e i tre t g c r e a d wed n r o e a ge, h t n c n rlmo e h n o o n fcu i p r t n e o ma c r , 钢结构因其高效 、 工厂化 、 抗 震性 、 持久性等特性 , 在住宅建筑 、 工业厂房 以及海洋工程

数控火焰切割机原理

数控火焰切割机原理

数控火焰切割机是一种常见的金属切割设备,它通过控制火焰的温度和速度来

实现对金属材料的切割。

数控火焰切割机的工作原理主要包括火焰切割系统、数控系统和传动系统三个部分。

首先,火焰切割系统是数控火焰切割机的核心部件之一。

它主要由氧气和燃气(如乙炔、丙烷等)混合后喷出的火焰组成,通过调节氧气和燃气的比例和流量来控制火焰的温度和形状。

在切割过程中,火焰切割系统将火焰喷射到金属材料表面,使其产生氧化反应并产生大量热量,从而使金属材料局部熔化并达到切割的目的。

其次,数控系统是数控火焰切割机的智能控制中心。

它采用计算机控制技术,

通过预先编程的切割路径和参数来控制火焰切割系统的工作。

数控系统能够实现对切割速度、火焰温度、切割形状等参数的精确控制,从而保证切割质量和效率。

同时,数控系统还可以实现自动化操作,提高生产效率和降低人工成本。

最后,传动系统是数控火焰切割机的动力来源和运动控制装置。

它主要由驱动

装置、传动装置和运动控制系统组成,通过控制火焰切割头的运动轨迹来实现对金属材料的精确切割。

传动系统能够实现多轴联动控制,使火焰切割头在三维空间内实现各种复杂的切割路径,从而满足不同形状和尺寸的切割需求。

综上所述,数控火焰切割机通过火焰切割系统、数控系统和传动系统的协同作用,能够实现对金属材料的高效、精确切割。

它具有切割速度快、切割质量高、操作简便等优点,广泛应用于金属加工、机械制造、建筑装饰等领域。

随着科技的不断进步,数控火焰切割机的切割精度和稳定性将会得到进一步提升,为金属加工行业带来更大的便利和效益。

数控火焰切割机设计论文

中文摘要摘要本课题所设计的数控火焰切割机是一种小型切割设备,它可以很方便的对金属材料进行直线或曲线切割,可广泛应用于机械、建筑、化工、航天等行业。

首先,本文通过对火焰切割技术及数控火焰切割机的国内外研究现状的分析,对火焰切割机的总体结构进行了设计,整体采用龙门式结构,纵向、横向和垂直三个方向进给运动均选用步进电动机带动滚珠丝杠传动的开环控制系统。

由于火焰切割机切割工件时无切削力,所以纵向进给运动采用电机直接驱动工作台运动来完成。

其次,利用三维设计软件Solid Works完成了火焰切割机各零件的三维实体造型,并根据各零部件之间的定位关系,完成了总体装配,验证了设计的合理性。

最后,为了加工制造的方便还绘制了切割机的所有零部件和装配体的工程图。

关键词:数控火焰切割机,龙门式,结构设计,Solid WorksIAbstractThe CNC flame cutter designed in this topic is small cutting equipment. It can easily cut metal materials with linear or curvilinear drawings and can be widely used in machining, architecture, chemical industry, spaceflight and other industry.Firstly, through the analysis of research actuality about the flame cutting technology and the CNC flame cutting machine at home and abroad the whole structure of the flame cutter is designed in this article. The whole structure uses the gantry structure, the open-loop control systems, using stepping motor to drive ball screws, were chosen at longitudinal, horizontal and vertical directions. Since there is no cutting power when the flame cutter cuts work-piece, therefore, the vertical movement is provided by the movement of worktable driven directly by stepping motor. Secondly, the three-dimensional entity modeling of all the flame cutter parts is finished by using the three-dimensional design software Solid Works and the assembly of the whole is accomplished through the orientation of every parts to validate the rationality of the design. In the end, all the drawings of parts and assembly are protracted in order to facilitate the manufacture.Keywords:Numerical control flame cutter, gantry type, Structural design, Solid WorksII目录摘要 (I)ABSTRACT .................................................................................................................. I I 目录.. (III)第一章引言 (1)1.1切割技术的种类及发展 (1)1.2数控火焰切割简介 (1)1.2.1 火焰切割及数控火焰切割技术 (1)1.2.2 国内外数控火焰切割技术的发展 (2)1.2.3 数控火焰切割机的市场及发展 (3)第二章机床总体设计及软件平台选择 (5)2.1总体方案的确定 (5)2.2控制及传动系统选用 (5)2.3割矩设计 (6)2.4S OLID W ORKS软件平台简介 (7)2.5S OLID W ORKS 的主要特点 (8)第三章数控火焰切割机伺服系统设计................................. 错误!未定义书签。

经济型数控火焰切割机控制系统研制

图1数控火焰切割机控制系统总体方案控统助控系统材料的切割加工是现代工业生产中的一个重要工序,切割工具和切割方法的优劣直接影响生产进度及产品质量。

其中,数控切割机以其优越的性能,较强的适应性和合理的性能价格比得到迅速推广。

笔者所介绍的经济型数控切割机,是在本单位自行研制的DSSH-5经济型数控系统基础上,开发了辅助控制系统来满足火焰切割工艺的特殊要求,以及数控系统与PC 机间的远程通信。

1系统机械部分设计数控火焰切割机的导轨采用65Mn 铁路重轨经机加工制成,两轨间的有效跨距为2000mm ,导轨的有效长度为3000mm ,可延长到1.6万mm 。

立柱的高度为900mm ,有效行程为600mm ,割炬的最大调整范围为200mm ,横梁的垂直运动是由两台110BC380B 型步进电机同步驱动。

为了保证系统的运行速度,提高运行的可靠性,纵向移动由两台110BC380B 型步进电机实现双边驱动,并由齿轮齿条传动;横向移动使用1台110BC380B 型步进电机驱动一个割炬,并通过钢带带动另一个割炬同步运动。

2个割炬的垂直运动分别由2台90BF003型步进电机驱动,工作时割炬可电子点火,割炬的气源全部由电磁阀控制[1]。

2控制系统总体方案数控火焰切割机控制系统的总体方案是依据氧气切割的工艺特点和机械结构来确定的(见图1)。

每个割炬需要切割氧、预热氧和乙炔3道气路。

每道气路有1个手动调节旋钮调节气流量的大小和1个电磁阀来控制气路的开关,每个割炬有1个电子点火器。

为了方便操作人员的使用,控制系统需要提供1个遥控键盘。

总之,控制系统要控制7个电机,1个遥控键盘,2个点火器和2组6个电磁阀。

整个火焰切割机的控制系统,由数控系统和辅助控制系统两大部分组成,其中即纵向移动使用的2台电机和横向移动使用的1台电机是带动割炬完成平面运动的电机,由数控系统来控制。

数控系统采用现有的DSSH-5经济型数控系统(两轴联动)来完成割炬的平面运动,可通过信号线同辅助控制系统经济型数控火焰切割机控制系统研制杜毓瑾收稿日期:2014-06-20;修回日期:2014-09-20作者简介:杜毓瑾(1979-),女,湖北襄阳人,硕士,讲师,主要从事机电测控及其机电一体化的研究,E-ma il :20050035@ 。

科技成果——火焰自动切管机数控系统

科技成果——火焰自动切管机数控系统

成果简介

随着钢管架结构的普及,存在着大量的管端相贯线需要加工。

管管相交、管板相交、管管板相交对管端相贯线焊接破口提出了很高的要求。

目前对这种相贯线焊接坡口均采用人工放样、制样板、划线、手工切割,最后经人工打磨的工艺方法来进行加工。

为了改变这种加工质量差、效率低的状况,研究管端焊接坡口数控切割具有重要的理论意义和实际应用价值,火焰自动切管机数控系统开发应运而生。

该火焰自动切管机可加工各种形式的管端相贯焊接破口。

技术原理

该项研究与开发是在建立相贯线数学模型(管管相贯、管板相贯、构成Miter接头的相贯线,多管、板相贯等)的基础上,建立了两面角、破口角数学模型,并设计了相应的计算机程序,能够自动计算出数控切割所需的各项参数。

构建了开放式、模块化的数控系统硬件平台,实现三轴联动自动切割。

技术水平

该研究达到并部分超过国际先进水平,获天津市科技进步三等奖。

市场前景

该项研究可应用于各种管端相贯焊接破口的数控自动加工,如海洋石油平台、大型钢结构桁架等,其加工质量好,效率高。

该设备平均每年完成3600吨管材加工,按0.416万元/吨计算产值,约为1500万元/年,按特种加工利润率13.4%计算,其年利润约为201万元。

数控火焰切割机工作原理

数控火焰切割机工作原理数控火焰切割机是一款用于金属切割加工的设备,其工作原理是通过控制切割机的移动和火焰喷射来完成金属切割。

下面分步骤介绍数控火焰切割机的工作原理。

第一步,机器设定数控火焰切割机的工作首先需要进行相关的机器设定。

包括工作参数设定、底板安装、燃气调试等。

其中,工作参数设定指的是电机运转速度、火焰强度、切割深度等各项参数的设定;底板安装指的是将待切割的物体以及相关夹具、辅助装置等固定在底板上;燃气调试则是为了保证火焰喷射和动力输出平稳。

第二步,数控编程接下来需要进行数控编程。

即在计算机上设计切割轨迹、切割深度等参数,生成数控加工程序。

这样一来,数控系统就能根据程序指令自动完成切割过程。

第三步,工作准备准备好底板上的待切割物体以及相关辅助装置后,将底板固定在切割机上,进行切割头位置的调整和预热。

切割头需要调整到最佳工作位置,预热则是为了提高火焰喷射的温度和稳定性。

第四步,开始切割经过上述准备工作后,数控火焰切割机就可以开始工作了。

在开启机器运转后,它会根据之前编写的数控加工程序,自动控制切割头在底板上的移动,同时喷射火焰进行切割。

整个过程中,数控系统会监控设备运转情况,确保切割质量和速度的稳定。

第五步,结束切割结束切割后,需要进行安全关闭,包括切断电源、关断气源、清理工作区域等。

特别是需要注意安全清理工作区域,确保不会有危险废料、切屑等遗留在现场,从而保证工作环境的整洁和安全。

总的来说,数控火焰切割机的工作原理主要包括机器设定、数控编程、工作准备、开始切割和结束切割这些步骤。

尤其是需要加强对安全使用和维护的注意,只有这样才能真正发挥设备的效用。

数控火焰切割机的特性及切割工艺的优化研究

数控火焰切割机的特性及切割工艺的优化研究

徐鑫

【期刊名称】《现代制造技术与装备》

【年(卷),期】2024(60)4

【摘要】首先,基于数控火焰切割机的基本概念、组成部分及应用优势,重点讨论数控火焰切割机的特性,如灵活性、适应性、切割厚度能力和经济性,并优化切割工艺。

其次,采用单边串割法、间隙串割法、中间串割法和Z形串割法4种不同的串割方法,提高操作效率与成本效益。

最后,研究比较优化前后的工艺应用效果,揭示优化措施在减少穿孔次数、缩短切割长度和空程、提高利用率和降低耗时方面的显著作用。

【总页数】3页(P33-35)

【作者】徐鑫

【作者单位】中煤张家口煤矿机械有限责任公司

【正文语种】中文

【中图分类】TG6

【相关文献】

1.H型钢端头数控火焰切割机工艺研究与运动分析

2.新时期数控火焰切割机的编程工艺经验研究

3.数控火焰切割机编程工艺对切割质量的影响

4.数控火焰切割机切

割质量的影响因素及切割工艺探讨5.数控火焰切割机优化切割

因版权原因,仅展示原文概要,查看原文内容请购买。

数控焊割设备研究报告

数控焊割设备研究报告

数控焊割设备在当今工业生产中越来越受到重视,它既可以避免受控焊割设备的费用、污染和噪声的影响,又能克服传统焊割设备的劳动密集型、错误率高等弊端。

本文就数控焊割设备的发展背景、工作原理、发展前景以及应用等方面做一个研究报告。

首先,数控焊割设备的发展背景是应用CNC(数控)技术,数控焊割技术在焊接领域的应用有很长的历史,数控焊割设备的机构结构模式采用传统的“三角”结构,结构紧凑、强度高、电机性能优越,具有优越的可靠性和安全性。

其次,数控焊割设备的工作原理是利用CNC 数控技术,实现对焊割加工过程中表面形状及孔尺寸位置的控制,对焊割位置和深度进行精确控制,从而达到良好的加工品质,精度可达0.06mm。

再次,数控焊割设备发展趋势是按照工业生产的需要,将更多CNC技术应用到数控焊割设备上,采用精度高、功能多、周期短的电子控制系统,充分利用高精度刀具,加大设备的功率,使其应用范围更加广泛。

最后,数控焊割设备的应用概况是数控焊割设备的应用主要处于生产自动化和非零件切割,它可以实现直线切割、曲线面切割,但由于焊割速度较慢,主要适用于容面处理等不需要大量切削量的切割加工中。

综上所述,随着CNC技术的发展,数控焊割设备受到了越来越多的重视,它可以克服传统焊割设备的劳动密集型、错误率高的弊端,用于多种材料的切削加工,具有广泛的应用前景,为工业生产带来了无穷方便。

数控火焰切割机的割缝补偿研究的开题报告

数控火焰切割机的割缝补偿研究的开题报告一、研究背景数控火焰切割机作为一种高精度、高效率的金属切割设备,广泛应用于金属制造、工业制造、汽车零部件制造等领域。

而在工业制造领域中,常常需要对大型工件进行切割,而这些大型工件通常会存在加工误差问题,会对其后续的加工制造工序带来很大的影响。

因此,如何提高数控火焰切割机的割缝精度,实现高精度的切割,已成为当前研究的一个重要课题。

二、研究内容本研究将围绕数控火焰切割机的割缝补偿问题进行探究。

首先,通过对数控火焰切割机的剪切效应进行分析,确定了割缝补偿的必要性。

然后,深入研究了割缝补偿的数学模型,并探讨了割缝补偿与原始加工坐标之间的关系。

最后,通过数值仿真和实验验证的方法,对割缝补偿进行测试和评估,以验证其在实际应用中的有效性和可行性。

三、研究目标本研究的核心目标是提出一种有效的割缝补偿方法,以提高数控火焰切割的精度和效率。

具体目标包括:1. 提出数控火焰切割机的割缝补偿数学模型,深入理解割缝补偿的本质和原理;2. 对割缝补偿与原始加工坐标之间的关系进行探讨和分析;3. 利用数值仿真和实验验证方法,对割缝补偿进行测试和评估,以验证其在实际应用中的有效性和可行性;4. 提出针对数控火焰切割机割缝补偿方法的优化方案,进一步提高割缝精度和效率。

四、论文结构本文将分为五个部分,具体结构如下:第一部分:绪论。

介绍研究背景和意义、相关研究现状、本研究的研究内容和目标、研究的方法和思路。

第二部分:数控火焰切割机的割缝补偿理论研究。

介绍数控火焰切割机的割缝补偿数学模型和其原理,深入探讨割缝补偿与原始加工坐标之间的关系。

第三部分:数值模拟分析。

利用数值仿真的方法对割缝补偿进行模拟分析,对割缝补偿的精度和效率进行评估。

第四部分:实验验证。

通过实验验证的方法对割缝补偿进行测试,验证其在实际应用中的有效性和可行性。

第五部分:结论与展望。

总结本文的研究成果,提出数控火焰切割机割缝补偿方法的优化方案,并对未来的研究方向进行展望。

EDGE数控系统在火焰、等离子切割机中应用

EDGE数控系统在火焰、等离子切割机中应用来源:开关柜无线测温 EDGE数控系统是由美国Centricut Auto-machine集团生产的,专用于火焰及等离子切割机,其界面设计、运动控制采用最新技术,切能强大,目前在国内切割机生产中应用很广泛。

EDGE 数控系统目前已有多种系列产品,下面就P型控制器相关切能的应用做一下探讨。

1.手动方式按一下手动键进入手动方式视窗,这时鼠标箭头变成小手形状,使用箭头键,可以在8个方向任意移动切割机。

如果在设置菜单中设定了手动键的锁定切能,只要按一下方向键切割机可以连续运动,直到再一次按手动键为止。

在手动方式视窗的下部有一些按钮,按这些按钮,就可以完成相应的功能。

(1)返回起点只要进入手动视窗,X、Y两轴的坐标点就被保存下来,完成手动操作之后,如果希望回到这一点,按“返回起点”按钮,切割机就可回到起点。

(2)移动距离和切割距离用“修改手动方式”按钮来选择手动切割和只移动两种手动方式。

只移动表示切割机不实现真正的切割;手动切割表示移动切割机并真正切割,按“移动距离”或“切割距离”按钮,控制器提示输入X轴、Y轴的移动距离,按回车键,开始运动。

(3)修改移动速度按此按钮,在最大机器速度、高速度、中速及低速之中选择一种。

2.自动切割方式在执行切割之前,要首先设置切割方式、割缝值和切割速度。

切割方式有三种选择:演示方式、氧燃气方式、等离子方式。

在演示方式时,按下START键将使切割机按编程速度跟踪切割路径,但切割没有被激活,在氧燃气方式和等离子方式时,按下START键切割被激活,在氧燃气方式时,示窗下部出现“增加”、“设定”、“取消”三个按键。

示窗右下部显示预置的时间延时,按“增加”键将延长预热时间,直到按“设定”键或“释放”键为止。

按“设定”键可以保存新的预热时间,按“释放”键不保持新设定值。

不论氧燃气方式还是等离子方式,示窗下部显示“增加速度”、“减少速度”“观察全图”按键:按下“观察全图”键,控制器随时显示切割的中心位置,按“增加速度”或“减少速度”切割机将速度增加或减少3%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带旋转三割炬火焰切割机数控系统的研究

摘要介绍一种带旋转三割炬火焰切割机,该切割机能在切割零件轮廓的同时连同K型的焊接坡口一同切出;并对该切割机数控系统的硬件和软件的设计作了详细的论述。

关键词火焰切割机旋转三割炬焊接坡口数控系统

1前言

我国的工厂企业,每年要把千万吨的钢材通过热切割设备分解成各种形状的零件。

对于碳钢,氧焰切割是最主要的手段。

数控火焰切割机的推广使用,不仅使切割效率大为提高,而且使材料的利用率上升了几个百分点,其社会经济效益相当可观。

但目前使用的数控火焰切割机一般只是两轴联动控制的,只带有一把垂直于钢板平面的割炬,因此它只能切割出任意轮廓的零件,而不能切割出这些零件上的焊接坡口。

而实际情况中,零件被切割以后往往需要焊接,因此必须再增加开焊接坡口这一道工序,否则不能保证焊接质量。

针对这一情况,本文提出了基于工业PC机的带旋转三割炬的数控火焰切割机。

该切割机由X、Y和C三轴联动控制,其中X、Y轴控制旋转三割炬的运动轨迹,C轴控制旋转三割炬的转角,它随X 轴和Y轴坐标的变化而发生转动(图1)。

这样就能使切割机在切割零件轮廓的同时连同零件的焊接坡口一起切出。

切割后,只要将熔渣清除干净即可焊接,避免了再开焊接坡口这道工序。

2数控系统硬件的设计

该数控火焰切割机数控系统的硬件框图如图2所示,主要包括工业PC机、运动控制卡和伺服系统。

其中工业PC机是数控系统的核心,它担负着切割机运动轨迹的计算(粗插补)以及对整个系统管理的任务;运动控制卡插在工业PC机的扩展槽中,它一方面与伺服系统相连,实现对切割机运动轨迹的控制(精插补)。

另一方面与机床操作面板及控制气源的继电器相连,通过操作面板,可以调整机床的位置,指令机床启动、暂停或沿原切割轨迹返回,

还能实现切割速度的加速与减速;通过继电器,可以控制氧气和乙炔气体的开关。

伺服系统可以选择步进伺服系统或全数字交流伺服系统。

运动控制卡由自己设计,它主要包括译码电路、振荡电路、I/O端口电路、脉冲控制电路、中断电路以及光电隔离输入输出电路。

其中译码电路为运动控制卡提供一个接口地址段,通过拨码开关可以更改该地址段的范围;振荡电路为运动控制卡上的脉冲控制电路提供固定频率的脉冲源;I/O端口电路由两片8255并行口芯片组成,其主要作用是输出切割机气源控制信号及输入机床按钮信号;脉冲控制电路由三片8254计数器组成,每片8254计数器分别控制一个轴的伺服电机;中断电路是为控制程序提供硬件中断信号而设计的;光电隔离输出输入电路将工业PC机电源和外界电源隔离,减少外界电源对计算机的干扰。

运动控制卡设计的原理如图3所示。

3数控系统软件的设计

数控系统的软件由两部分组成:第一部分CAD/CAM模块实现图形自动编程功能;第二部分CNC模块实现切割机运动轨迹以及气源控制功能。

两部分的模块框架如图4所示。

3.1自动编程系统设计

与传统的自动编程系统不同,本文采用图形自动编程系统。

编程时不需要编辑零件源程序,只要在Auto CAD环境中将要切割的零件排列好,系统能自动将图形转化成数控代码,从而避免了信息的重复输入,提高了编程效率及可靠性。

3.1.1零件图形的编辑

该模块利用汉化Auto CAD图形软件,编程者在Auto CAD环境下进行图形输入、编辑,按下料钢板的大小设置图框尺寸,将要切割的零件在图框内排列好,并加上切割引线。

3.1.2图形数据的提取和切割路径的规划

Auto CAD系统提供了一个与其它高级语言的接口文件——DXF图文交换文件,它将

Auto CAD提供的数据以固定的格式输出。

从DXF文件我们可以提取零件的轮廓数据,它包含了设计零件的全部实体,但各个零件的实体夹杂排列在一起,所以必须对这些数据进行处理,使每个零件的实体放在一起,并且使零件的各实体首尾相连。

3.1.3火焰半径补偿及过渡圆弧的计算

在切割过程中,由于火焰喷嘴有一定的半径,因此,火焰喷嘴中心的运动轨迹并不是零件的实际轮廓,必须对各个零件进行火焰半径补偿处理。

且在切割过程中,火焰喷嘴是不允许暂停的,因此,在实体与实体之间须增加一段半径为火焰喷嘴半径的过渡圆弧,在切割完一个实体后,使旋转三割炬的转角逐步过渡到下一个实体。

3.1.4数控程序的生成

通过以上计算,已经求得火焰喷嘴中心实际的运动轨迹。

根据切割加工工艺的需要,该系统还增加了如下六条辅助指令:

M12——点火M24——预热M13——熄火

M14——开切割氧M15——关切割氧

M00——程序结束

3.2控制程序设计

根据切割加工工艺的要求,同时又能充分发挥工业PC机的优点,该切割机的控制程序可按以下几个模块来设计。

3.2.1程序检验及图形仿真模块

程序运行的第一步是检验输入的数据文件是否符合规定的要求,一旦发现指定的文件中有非法的指令,则退出控制程序,并提示编程人员哪一行出现哪一种类型的错误,编程人员修改好数控代码文件以后,可继续进入控制程序。

图形仿真模块将读入G代码经过处理画出零件图形,无论零件有多大或多小,系统都能自动按比例缩放。

3.2.2转角计算模块

由于自动编程系统生成的数控代码文件只包含零件轮廓的信息,没有包含旋转三割炬转

角的信息,因此在该模块中必须根据零件的轮廓计算出旋转三割炬的转角,并计算出切割每个零件前旋转三割炬的初始转角,为插补控制作好准备。

3.2.3插补控制模块

此模块解释数控代码文件中的G00,G01,G02,G03类运动指令,由于运动控制卡没有插补控制指令,因此在执行这些指令前必须由工业PC机作一些数据处理。

该模块一方面根据数控代码文件中的数值以及各轴的脉冲当量,计算出X、Y和C轴的脉冲数;另一方面根据指定的切割速度,计算出各轴的分频系数。

并在上一条指令执行结束时,将计算出的脉冲数的分频系数送到对应8254计数器的对应通道。

3.2.4轨迹的动态跟踪模块

该模块完成切割嘴位置的动态跟踪显示,从显示屏上,操作者可以清楚地看到当前的切割位置。

该模块通过不停地读回8254计数器的计数值,得到剩余的脉冲数,经过数据处理得到当前切割位置的屏幕坐标,并用小箭头指示旋转三割炬的位置,用指针指示旋转三割炬的转角。

3.2.5系统管理模块

该模块用来在切割过程中对整个系统的管理,包括暂停、启动、返回、退出、升降速的控制以及对限位信号的处理。

4结束语

该切割机的数控系统具有良好的人机界面,可以进行图形编程,在切割过程中具有切割轨迹的动态跟踪功能。

该数控系统已在实验室里连接交流伺服系统及步进伺服系统进行调试,在调试过程中,两种电机均能平稳运转,控制程序中提到的功能全部实现。

该数控系统的硬件部分已在实际中得到应用。