优化HT1润梗工艺参数提升梗丝加工质量

工艺流程中的工艺参数优化

工艺流程中的工艺参数优化在工艺流程中,工艺参数的优化对于产品质量和生产效率的提升至关重要。

通过合理地调整和控制工艺参数,可以达到最佳的工艺状态,从而使产品的质量得到保证并提高生产效率。

本文将探讨工艺流程中的工艺参数优化的重要性,并介绍一些常用的方法和技术。

一、工艺参数优化的重要性工艺参数是指在工艺生产过程中对影响产品质量的各种因素的调控。

它们包括温度、压力、速度、时间等多个方面。

优化工艺参数能够最大程度地发挥原材料的特性,提高生产效率,减少资源浪费和能源消耗,降低生产成本。

1. 提高产品质量:通过优化工艺参数,可以减少产品的次品率和不合格率,提高产品的质量稳定性。

例如,在某种制程中,适当调整温度和压力参数,可以使产品的密度和硬度达到最佳状态,减少产品的瑕疵和开裂现象。

2. 提高生产效率:合理优化工艺参数可以加快生产速度,缩短生产周期,提高设备利用率。

例如,在生产某种物料的过程中,通过调整某些参数,可以实现产品的连续运行,减少停机时间,提高生产效率和产量。

3. 节约能源和资源:工艺参数优化还可以减少能源的消耗和资源的浪费,提高生产的可持续性和环保性。

例如,在某种热处理工艺中,通过适当降低温度和延长时间参数,可以减少燃料的消耗和废气的排放,降低对环境的影响。

二、工艺参数优化的方法和技术为了实现工艺参数的优化,我们可以采用一些方法和技术,以提高产品品质,降低成本并提高生产效率。

1. 实验设计方法:实验设计是一种系统的试验方法,通过在实验设计中设置不同的工艺参数组合,综合分析各个参数对产品性能的影响,以确定最佳参数组合。

常用的实验设计方法包括正交试验和响应曲面分析等。

2. 数据分析和建模:通过采集和分析工艺过程中的关键数据,可以建立数学模型,以解释和预测各个工艺参数与产品质量之间的关系。

常用的数据分析方法包括回归分析、主成分分析和方差分析等。

3. 优化算法和软件:为了求解复杂的优化问题,可以利用数学优化算法和软件工具进行求解。

提升制梗丝线工艺过程控制能力

提升制梗丝线工艺过程控制能力摘要:本项目主要通过对现有梗丝线进行工艺评价与工艺设备完善。

关键词:工艺评价近年来,梗丝线在生产应用方面存在有些工序不能满足生产需要工艺指标不能满足要求的现象,故对制丝车间梗丝线各工序进行逐一梳理,了解现梗丝线工艺现状、设备现状等,通过工艺评价的方式,查找不足,采取有效改进方案,保障品牌可持续发展的同时,可以提升梗丝线更加宽泛的加工能力。

一、首先梳理现有梗丝线所有工序工艺流程、工艺参数、工艺设备现状。

结合江苏合作品牌生产过程中巡检反馈涉及梗丝线工艺过程控制能力的问题,进行研究分析、改进,满足合作品牌梗线生产能力需求。

1.1水洗梗工序工艺评价水洗梗出口含水率可最高可达到28%,该工序考核指标为一贮出口含水率,是否能满足一贮出料含水率工艺要求,需在一贮工序进行确认。

1.2梗一贮、除杂、HT1、梗二贮工艺评价1.2.1一贮二贮工序:2019年3月15日-17日工艺测评报告中,提出“梗线的HT润梗效果较差,贮梗后水分低于工艺要求”。

2019年3-4月生产的江苏梗丝贮梗后含水率进行了统计,一贮出口含水率均值为27.47%(标准要求为30±1.5)%),二贮出口含水率均值为29.54%(标准要求为32±1.5)%),一贮及二贮出口含水率合格率均为0。

(上表中合格率%=检测结果合格次数/检测总次数*100%)1.2.2除杂工序:主要工艺任务为剔除烟梗中非烟草物质,该设备为2018年6月新增工序并投入运行,目前设备工作状况良好,能够有效剔除杂物,但是部分比较重的杂物仍存在剔除弱点。

1.2.3HT1工序:主要工艺任务为烟梗增温增湿,主要以增加温度为主,按目前工艺标准要求蒸汽阀门开度为36%的情况下,最多增加水分约2%。

通过对梗一贮、除杂、HT1、梗二贮工艺评价可知,梗一贮、梗二贮出口含水率不能满足合作生产品牌工艺要求,亟需提高烟梗的含水率。

一贮和二贮出口物料含水率大小主要源于洗梗工序对烟梗的润梗能力,由此可见,水洗梗工序需进行改进,以提升润梗能力,保障一贮及二贮出料物料含水率符合工艺标准要求。

梗丝加工参数分析与优化在卷烟中的应用

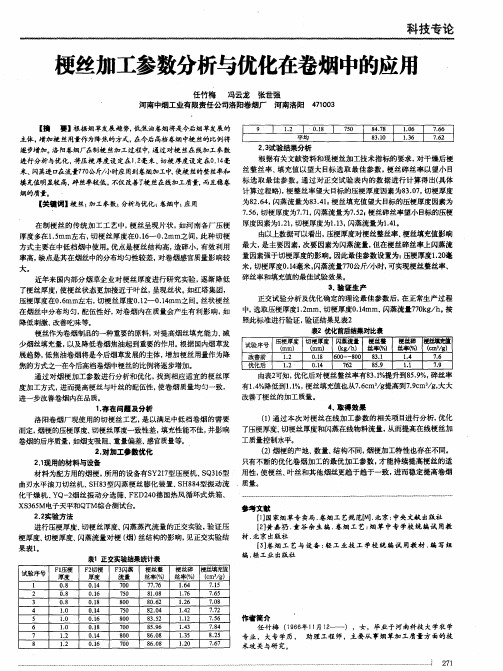

因此最佳参数设置为: 压梗厚度1 . 2 0 毫 率高, 缺点是其在烟丝中的分布均匀性较差, 对卷烟感官质量影响较 量因素强于切梗厚度的影响。 米, 切梗厚度0 . 1 4 毫米, 闪蒸流量7 7 0 公斤/ , J 、 时, 可实现梗丝整丝率、 大。 碎丝率和填充值的最佳试验效果。 近年来国内部分烟草企业对梗丝厚度进行研究实验 , 逐渐降低

由表2 - n J ' '  ̄l , 优化后对梗丝整丝率有8 3 . 1 % 提升到8 5 . 9 %, 碎丝率 通过对烟梗3 n - r " 参数进行分析和优化 , 找到相应适宜的梗丝厚 有 1 . 4 % 降低 到 1 . 1 %, 梗 丝填 充值也 从7 . 6 c m / g 提 高到 7 . 9 c m / g , 大 大 度加工方式 , 进而提高梗丝与叶丝的配伍性, 使卷烟质量均匀一致 , 改善了梗丝的 ̄ j n - r 质量。 进 一步 改善 卷烟 内在 品质。 4 , 取得 效 果 1 . 存在问题及分析 ( 1 ) 通过本次对梗丝在线加工参数的相关项 目 进行分析, 优化 洛 阳卷 烟 厂现 使 用的 切梗 丝 工 艺 , 是 以满 足中低 档 卷烟 的 需要 切梗丝厚度和闪蒸在线物料流量, 从而提高在线梗丝加 而定 , 烟梗的压梗厚度、 切梗丝厚度一致性差, 填充性能不佳, 并影响 了压梗厚度、 工 质量 控制水 平。 卷烟 的后序质量, 如烟支吸阻, 重量偏差、 感官质量等。 ( 2 ) 烟梗的产地、 数量、 结构不同, 烟梗加工特性也存在不同。 2 . 对加工参数优化 只有不断的优化卷烟加工的最优J j n - r 参数, 才能持续提高梗丝的适 使梗丝、 叶丝和其他烟丝更趋于趋于一致, 进而稳定提高卷烟 材料 为 配方用 的烟 梗 , 所 用的 设备 有S Y2 1 7 型 压 梗机 、 S Q 3 1 6 型 用性,

提升梗丝品质技术研究进展

提升梗丝品质技术研究进展陈兴;申晓锋;巩效伟;杨莹;汪显国;党立志;段焰青【摘要】Tobacco cut stem plays an important role in reduction of tar and other harmful components. In recent years, how to improve tobaccorncut stem quality and utilization rate of tobacco stem has become a hot topic in tobacco industry. We provided a retrospective review of methods tornimprove tobacco cut stem quality. The application of processing technique, biotechnology, chemical and physical approach was focused. Thernproducts by different approaches were compared and the future development trends and research directions were also proposed.%梗丝在卷烟减害降焦中起着十分重要的作用.近年来,如何提升梗丝品质,提高烟梗利用率已成为烟草行业的研究热点.对近年来提高梗丝抽吸品质的研究进展进行了回顾,重点介绍了加工工艺、生物技术、化学及物理方法等在提高烟梗利用率方面的应用现状,对不同的加工处理方法所获得的结果进行了比较分析,并提出了进一步提升烟梗使用价值的研究方向.【期刊名称】《安徽农业科学》【年(卷),期】2013(041)005【总页数】3页(P2274-2276)【关键词】梗丝;品质;加工工艺;生物技术【作者】陈兴;申晓锋;巩效伟;杨莹;汪显国;党立志;段焰青【作者单位】红云红河烟草(集团)有限责任公司技术中心,云南昆明650202【正文语种】中文【中图分类】S572烟梗占烟叶总量的20% ~30%,是烟草工业的主要副产物,以前多用于提取果胶、纤维素黄原酸酯、多糖等[1-4]。

影响切梗质量的主要因素

影响切梗质量的主要因素【摘要】切梗是卷烟厂的关键工序,对设备和工艺指标的要求相对较高,是影响工厂经济效益的主要因素。

所以说,切梗的质量尤为重要。

下面具体来谈影响切梗丝质量的主要因素。

【关键词】切梗;刀门;制丝工艺;压梗1.主要设备简介(1)切丝机:其主要任务是将经过处理(膨胀、压梗)后的烟梗切成合格的梗丝。

(2)压梗机:将膨胀后的烟梗压制一定厚度,便于切丝机切削,同时保证切出的梗丝状态与烟丝更为接近。

(3)HT(隧道式加湿加湿机):其主要任务是将后的烟梗增温增湿,使烟梗膨胀,有弹性,提高烟梗的耐加工性,保证切削的质量。

2.影响切梗丝质量的主要因素分析2.1切丝机的设备调试状态2.1.1切丝宽度切丝宽度是由刀辊和排链的相对线速度决定的。

目前的切丝机可以通过变频器来控制。

在切丝过程中,切丝宽度一般保持不变。

该型切丝机宽度一般在0.1-0.5mm之间可调。

由于该型切丝机是用电机驱动,变频控制,保证了设定切丝宽度的准确性。

一般来说,切梗丝的宽度设定为0.12-0.16mm,允差为0.03mm。

如果切的太薄,梗丝的造碎会增加,进而影响烘后梗丝的出丝率及填充力,烘后的梗丝出丝率降低,填充力下降。

反之,如果切的太厚,则单位重量的烟梗产出的梗丝数量势必下降,同样会影响切梗丝质量,对后序设备烘干造成负担,烘后梗丝的卷制过程中易出现产量下降的情况,同时还会影响产品的内在质量,改变吃味。

2.1.2刀门压力的影响该型设备利用气动加压的方式,压力可在0-57bar之间调节,一般不提倡在高压力下的工作。

但往往其实际值也受供气压力的影响。

供气压力不应低于4.8mpa,一般不高于6mpa。

刀口压力太高,会将烟梗内的游离水挤出表面,不仅排链容易打滑,而且在刀门口处很容易使烟梗脱出造成切丝质量下降;刀口压力太低,则压不住烟饼,造成烟饼内空洞,切削过程中会有大量梗签梗块的掉落。

2.1.3刀门间隙的影响刀门间隙是指刀片刀口与下门条及左右刀门之间的间隙,一般要求0-0.2mm。

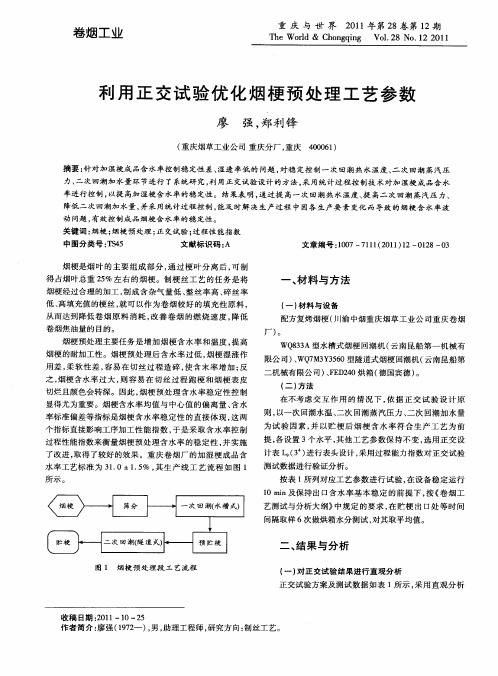

利用正交试验优化烟梗预处理工艺参数

卷烟 工 艺规 范[ . M] 北京 : 中央文 [ ] 国家烟草 专 卖局 . 2

献 出 版 社 ,0 3 2o.

卷 M] 成 [ ] 国 家烟 草 专 卖局 . 烟 工 艺 测 试 与 分 析 大 纲 [ . 3

都: 四川大学 出版社 ,0 4 20 . 杨 食 M] 北京 : [ ] 王钦德 , 坚. 品试验设 计与统计 分析 [ . 4 中国农业大 学出版社 ,02 20 .

廖

强, : 等 利用正交试验优化烟梗预处理工艺参数

19 2

对各组试验所得 数据进行分析 , 结果如表 2所 示 , 中 、 其

、

烟梗 的回透度 ; 且 烟梗 的 回头率 达 到一定 效 果 , 以缩 并 可

短贮梗 时间 , 利 于生 产调 度 。综 合分 析 , 有 一次 回潮水 温

计 表 L ( 进 行 表 头 设 计 , 用 过 程 能 力 指 数 对 正 交 试 验 3) 采

测试数据进行 验证 分析 。 按表 1 所列对应工 艺参 数进行 试验 , 在设 备稳 定运行

1 n及保持 出 口含 水率 基本 稳定 的前 提 下 , 《 烟工 0mi 按 卷 艺测试与分析 大纲》中规 定 的要求 , 在贮 梗 出 口处等 时 间 间隔取样 6次做烘箱水分测 试 , 对其取平 均值。

优化梗丝生产过程参数降低烟叶消耗

梗 丝处 理 的任务 和作 用 是 : 压后 烟梗切 成 规定 宽度 将 的梗 丝 ; 将梗 丝加 温加 湿 , 增加 梗丝 水分 和温 度 , 以利 梗丝

烟 的 目标 重 量 为 主 要 指 标 , 过 比较 参 数 优 化 前 后 梗 丝 的 通

Ab t ac :Th o g h p i z to f c tt b c o p o e sn a a nc e s n u o a c v r l q a iy a d sr t r u h t e o tmi a i n o u o a c r c s i g d t ,i r a i g c tt b c o o e a l u lt n a a l b lt l r d c i a e t a g twe g ta d t b c o c n u to . e e p rme t lr s l s o t a fe h v i ii wi e u e c g r t t r e i h n o a c o s mp i n Th x e i n a e u t h w h ta r t e a y l e t b e d n fc tt b c o wh c s p o u e sn h p i z to fc ttb c o p o e sn a a h r s u e d o f l n i g o u o a c i h i r d c d u i g t e o tmia i n o u o a c r c s i g d t ,t e p e s r r p o

改进润梗机提高烟梗预处理效果

改进润梗机提高烟梗预处理效果摘要:由于润梗机的加湿能力不足,经预处理后的烟梗含水率较低, 造成后续工序梗丝质量下降,梗签量增加。

通过对润梗机加水管路和滚筒转速改造和调整,烟梗预处理后含水率达到工艺要求,梗丝质量提高,梗签量减少,降低了单箱耗丝,创造了一定的经济及社会效益。

关键词:烟梗预处理清水喷淋系统填充值滚筒转速水分1.现状分析:原梗(水分12%)洗梗(增湿能力8%±2)一次贮梗(水分22%)润梗(增湿10%±2)二次贮梗(33%)图1烟梗预处理工艺流程图1.1烟梗预处理后含水率测试分析经过三天取样,每天取三次,每次三个点。

烟梗预处理后含水率较低,平均为29.3%(工艺指标要求33±2%)表1烟梗预处理后含水率烟梗预处理后含水率(%)6 日 29.1 29.5 30.2 29.6 28.6 29.1 28.7 27.9 28.87日 28.9 29.7 29.4 30.5 28.6 30.1 28.5 29.7 29.38日 29.6 29.2 28.7 29.8 28.7 28.3 30.9 30.1 29.61.2为满足梗丝膨胀塔高温高湿来料要求,在超级回潮工序需加入大量的水,而超级回潮机和梗丝膨胀系统之间距离较短,超级回潮机施加的水无法快速进入梗丝细胞内部,仅滞留于表面,在膨胀塔汽化的过程中不能起到推动组织膨胀作用,由于润梗机的增湿能力较低,使二次贮梗后含水率较低平均为29.3%,影响下道工序的产品质量,造成切梗质量下降,梗丝手感粗糙,梗签量增加,梗丝填充值达不到工艺要求。

2制定措策2.1为提高烟梗预处理后含水率,我们首先对洗梗机进行了整改,通过提高洗梗水温度、降低洗梗水流速,烟梗预处理后水分仅增加了1.9个百分点,达到31.2%,距标准要求还差1.8个百分点。

2.2为此,我们把目光转向另外一台增湿设备---润梗机,润梗机入口处原来的加水系统有两个水/汽混合喷嘴,最大加水量(水路流量计最大量程为:120L/h)太小,要想提高其增湿能力,必须对加水系统进行改进。

工艺参数优化总结

工艺参数优化总结在现代工业生产中,工艺参数的优化对于提高产品质量、降低成本、提升生产效率具有至关重要的意义。

工艺参数涵盖了生产过程中的众多方面,如温度、压力、时间、速度、原料配比等等。

通过对这些参数的深入研究和合理调整,可以使生产过程更加稳定、可控,从而达到最佳的生产效果。

在进行工艺参数优化之前,首先需要明确优化的目标。

这可能是提高产品的某一性能指标,如强度、硬度、精度等;也可能是降低生产成本,如减少原材料的消耗、降低能源消耗等;还可能是提高生产效率,缩短生产周期等。

明确的目标将为后续的优化工作指明方向。

为了获取工艺参数对生产过程的影响规律,通常需要进行大量的实验和测试。

实验设计是其中的关键环节。

合理的实验设计可以在有限的实验次数内,尽可能全面地了解各个参数的作用以及它们之间的交互影响。

常见的实验设计方法有单因素实验、正交实验、均匀实验等。

以单因素实验为例,我们只改变一个工艺参数,而保持其他参数不变,观察该参数对生产结果的影响。

这种方法简单直观,但无法考虑参数之间的交互作用。

正交实验则是通过选择有代表性的水平组合进行实验,可以有效地减少实验次数,同时能够分析出各个因素的主效应和交互效应。

均匀实验则在实验点的分布上更加均匀,适用于对多因素、多水平的情况进行研究。

在实验过程中,需要对实验数据进行准确的记录和测量。

这些数据包括工艺参数的取值、产品的性能指标、生产过程中的中间产物等。

数据的准确性和完整性直接影响到后续的分析结果。

同时,为了保证实验结果的可靠性,还需要进行重复实验,以消除偶然因素的影响。

获得实验数据后,接下来就是对数据进行分析和处理。

常用的数据分析方法有方差分析、回归分析等。

方差分析可以判断各个因素对实验结果的显著性影响,从而筛选出关键的工艺参数。

回归分析则可以建立工艺参数与生产结果之间的数学模型,预测不同参数组合下的生产结果。

在实际的工艺参数优化中,往往需要综合运用多种分析方法。

例如,通过方差分析确定关键参数后,再利用回归分析建立数学模型,进一步优化参数组合。

工艺参数优化总结

工艺参数优化总结在工业生产和制造领域,工艺参数的优化是提高产品质量、降低成本、提升生产效率的关键环节。

通过对工艺参数的合理调整和优化,可以使生产过程更加稳定、可控,从而达到预期的生产目标。

本文将对工艺参数优化的相关内容进行总结和探讨。

一、工艺参数优化的重要性工艺参数直接影响着产品的性能、质量和生产效率。

例如,在机械加工中,切削速度、进给量和切削深度等参数的选择会影响零件的表面粗糙度、尺寸精度和加工时间;在化工生产中,反应温度、压力、反应物浓度等参数的控制会决定产品的收率、纯度和反应速率。

因此,优化工艺参数对于提高企业的竞争力和经济效益具有重要意义。

二、工艺参数优化的方法1、实验设计法实验设计是一种常用的工艺参数优化方法。

通过设计合理的实验方案,对不同的工艺参数组合进行试验,然后对实验结果进行分析和评估,从而确定最优的工艺参数组合。

常见的实验设计方法有正交实验设计、均匀实验设计和响应面实验设计等。

正交实验设计是一种高效的实验设计方法,它可以通过较少的实验次数获得较为全面的信息。

在正交实验中,通过选择合适的正交表,将工艺参数进行合理的安排和组合,然后进行实验,并对实验结果进行直观分析和方差分析,从而找出显著影响因素和最优工艺参数组合。

响应面实验设计则是通过建立工艺参数与响应值之间的数学模型,来预测最优工艺参数组合。

它可以更加精确地描述工艺参数与响应值之间的关系,从而为工艺参数的优化提供更加可靠的依据。

2、数值模拟法随着计算机技术的发展,数值模拟在工艺参数优化中得到了广泛的应用。

通过建立数学模型和物理模型,利用数值计算方法对生产过程进行模拟,可以预测不同工艺参数下的生产结果,从而为工艺参数的优化提供指导。

例如,在铸造过程中,可以通过数值模拟来预测铸件的凝固过程、温度场分布和缺陷形成,从而优化铸造工艺参数,提高铸件质量。

3、智能优化算法智能优化算法是一种基于生物进化、群体智能等原理的优化方法,如遗传算法、粒子群算法和蚁群算法等。

浅议提高切梗丝机产品均匀性

;曩童嬲叠兰~

z“

“………~—。—是~一…童二藁!巍?黧!ti,! |挺熊嚣艘鞯避秣饕|¨{鼽l

Z二!! 。二兰i三;

耋翼i塑

,t|¨蔓曼型。!量

.≯.㈣:熙.

根据上表最终得到9条末端因子,为 员工培训不到位、刀片磨削不锋利、刀门

0.55MP左右波动。结论:要因。 4铜排链与刀辊速比不稳定 切丝宽度是由铜排链的运行速度与刀

O.2l O.16 O.19 O.3 O.19 O.17 0.2 O.16 O.16 O.2 O.16

O.18 O.15 O.21 0.18 O.19 O.19 0.21 0.19 O.16 0.23 0.17 O.18 O.14 O.31

O.17 O.21

0.2 0.21 O.16 O.21 O.18 O.17 0.21 0.19

6刀门间隙不适宜 切丝机刀门间隙会影响切丝厚度, 刀门间隙的标准范围为(下刀门O.03一 O.1mm,上刀门0 6一O.8mm)。 7切前物料水分 自我们新线投产以来,润梗HT在生 产过程中设定的加水量均为O,通过查找 工艺指标,对润梗加水量并没有任何要求, 能够满足生丝的水分要求即可。通过梗加 料后的水分仪我们得出,在润梗工序不加 水的前提下。生丝水分已经能很好的控制

现在我们使用的测量方法是利用千 分尺,由两个不同的检验员采用样本数为 30的重复性测量。计算均值。

虽然现有的测量方法存在一定的偏 差,但是也是行业能认可的测量方式。

经过分析。我们得到2条重要的影响 因素:刀门压力小、送料不均匀。

压力小、送料不均匀、铜排链与刀辊速比 不稳定、刀辊存在串动、切前物料水分、 检验员主管因素影响

201704027东 2017叫028东

12:52 17:OO

【优化限料管结构提高梗丝、薄片掺兑均匀性】喝嘤料是哪个梗

【优化限料管结构提高梗丝、薄片掺兑均匀性】喝嘤料是哪个梗【关键词】掺兑;不均;皮带秤;限量管;质量卷烟比例掺配的工艺任务是将梗丝、膨胀丝、薄片丝和回收烟丝按照产品配方设计要求、准确、均匀的掺配到干燥叶丝中。

工艺规范要求掺配均匀同一批乃至每一支卷烟都能体现配方的各种组分比例;以提高薄片丝掺配的均匀性。

由于烟支内烟丝组分不均匀是卷烟机重量控制不稳定的重要影响因素之一;掺配不均匀,会造成烟丝组分在加香滚筒内料液施加不均匀;对卷烟内在感官质量稳定同样有重要的影响。

针对我厂自产牌号掺配中梗丝在混丝皮带上断断续续的现象,通过降低薄片丝核子秤前计量管导向辊的高度,同时预调计量管体积控制流量的方式,对掺配工序的设备进行改进和优化,从而提高卷烟产品的内在均质化水平。

1.掺配中存在的问题(1)以延安烟厂某牌号为例,从混丝皮带称上直观观察,梗丝掺配过程不连续,烟丝组分批内均质化有待提高。

(2)梗丝、薄片丝数采系统掺配精度。

根据中控系统采集数据显示,09年全年,某牌号梗丝、薄片丝掺配精度偏差较大,工艺文件要求掺配精度要达到1%,实际掺配精度均值显示为0.91%。

(3)生产中存在的问题。

以某牌号梗丝、薄片烟丝的掺配过程为例,叶丝、梗丝、薄片掺配比例为100%:40%:24%。

从三个取样点:加香后、储丝后和卷制后分别取样200g,采用四分法取样50g手工挑选梗丝、薄片丝组分,并通过内比法计算梗丝、薄片丝的掺配比例。

(4)问题产生的原因。

从流程设计上来分析,目前制丝工段掺配工序在线流量控制采用较为先进的体积流量与质量流量相结合的控制模式。

通过各种因素的排查和分析,我们认为主要由以下两方面引起:1)经生产现场测算:以某牌号为例,混丝皮带机线速度是0.38m/s,薄片电子皮带秤线速度是0.036m/s;根据流程设计理论,混丝皮带机线速度和薄片皮带秤线速度应相差4.5倍,而实际却相差了10.5倍。

经过实测数据的证明,薄片烟丝在混丝皮带机上断断续续现象是由混丝与薄片丝皮带线速差过大造成的。

降低切后梗丝标准偏差的优化设计

降低切后梗丝标准偏差的优化设计降低切后梗丝标准偏差是优化设计的一个重要目标。

切后梗丝标准偏差的大小直接关系到产品质量的稳定性和一致性。

下面将从原料选用、工艺流程、设备改进以及质量监控等方面提出优化设计的方法。

在原料选用方面,优化设计应注重选择质量稳定的原料。

原料的质量不稳定会直接影响到切后梗丝的标准偏差。

应对原料进行严格的筛选和检验,建立稳定的供应链,确保原料的质量和规格稳定。

还可以尝试使用质量更好的原料,这样可以降低原料本身的变异性,进一步减小切后梗丝标准偏差。

在工艺流程上进行优化设计。

传统的切梗工艺流程存在一定的不确定性,容易导致切梗标准偏差的增大。

可以考虑使用新的工艺流程来降低切后梗丝的标准偏差。

可以优化切梗的切割速度、切割深度、切割角度等关键参数,以寻找最佳的切梗工艺参数组合,从而降低切后梗丝的标准偏差。

在设备改进方面进行优化设计。

设备的性能和稳定性对切后梗丝的标准偏差有着直接的影响。

在优化设计中,应注重提高设备的精度、稳定性和自动化程度。

可以使用高精度的切割设备和自动化控制系统,减小设备本身的误差,并提高生产效率和产品质量的一致性。

在质量监控方面进行优化设计。

优化设计应建立一套完善的质量控制系统,对每个环节进行监控和调整,及时发现和解决问题。

可以采用实时监测和反馈的方式,对切后梗丝的质量进行实时监控,及时调整工艺参数和设备运行状态,以降低切后梗丝标准偏差。

还应加强数据分析和统计,定期进行质量分析,找出影响切后梗丝标准偏差的主要因素,并制定相应的改进措施。

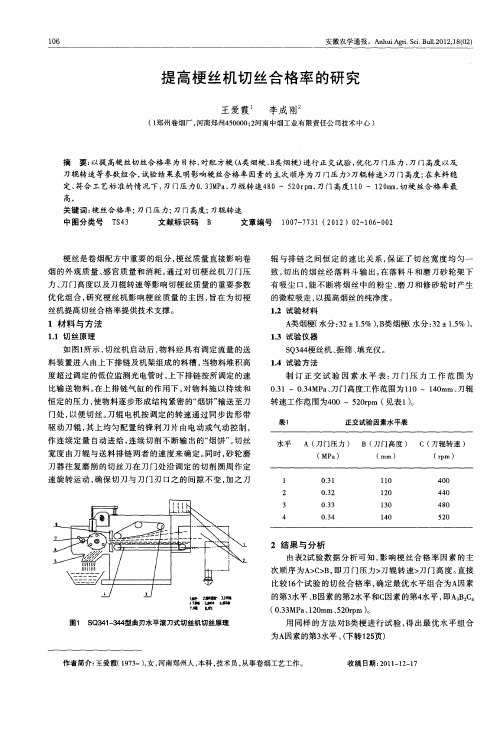

提高梗丝机切丝合格率的研究

收稿 日期: 0 1 1— 7 2 1- 2 1

如 图l 示 , 所 切丝 机启 动后 , 料经具 有调 定流 量 的送 物 料装 置进入 由上 下排链 及机架组 成 的料槽 , 当物 料堆积 高 度超 过调定 的低 位监测 光电管 时 , 上下排链 按所 调定 的速 比输送 物料 。 在上 排链 气缸 的作 用下 , 对物 料施 以持 续 和 恒定 的压力 , 物料逐 步形 成结构 紧密 的“ 使 烟饼 ” 输送至 刀 门处 , 以便 切 丝 。 刀辊 电机按调 定 的转 速通 过 同步齿 形 带 驱 动刀 辊 , 上均 匀配 置 的锋 利刀 片 由电动 或气 动控 制 , 其

闻 。

关键 词: 丝合 格率 ; 门压 力; 门高度; 梗 刀 刀 刀辊转速 中图分类号 T 4 S 3 文献标 识码 B 文章编 号 1 0 — 7 1( 2 2 1 6 0 2 7 7 2 1 )0— — 0 0 3 0 0

梗 丝是卷 烟配方 中重 要 的组分 , 丝质量 直接 影响卷 梗 烟 的外 观质 量 、 官质 量 和消耗 。 感 通过 对切 梗丝 机 刀 门压 力 、 门高度 以及刀棍 转速 等影响切 梗丝 质量 的重要参数 刀

S 34 Q 4 梗丝机 、 振筛 、 填充仪 。

14 试 验 方 法 .

制 订 正 交 试 验 因 素 水 平 表 : 门 压 力 工 作 范 围 为 刀

03 .1—03 MP 、 门高度工 作范 围为 1 0— 10 .4 a 刀 1 4 mm、 刀辊

转速 工作 范 围为4 0 —5 0p ( 表1) 0 2 rm 见 。

2 结 果 与 分 析

由表2 验 数 据分 析 可知 , 响梗 丝合 格 率 因素 的主 试 影 次 顺序 为A C B, > > 即刀 门压力 > 刀辊 转 速> 门高 度。 接 刀 直

一次润梗水份控制模式改进

一次润梗水份控制模式改进烟草制造企业梗线加工工艺的特殊性,决定了一次润梗工序在生产线上的特殊地位,尤其对切梗质量起着决定性作用,对后续梗丝回潮及干燥工序的平稳运行起到制约作用。

由于梗子来料水份的不确定性,影响了一次润梗出口水份的稳定性,目前普遍采用的后馈PID自动控制,难以达到理想效果,文章结合生产实际情况,经过反复测试,采用前馈控制与后馈控制相结合的控制模式,提高了一次润梗出口水份的稳定性,同时关注了贮梗对梗子水份的影响,较好地解决了梗处理过程中的工艺难题。

对于采用类似加工工艺的制丝线有一定借鉴意义。

标签:一次润梗;前馈与后馈控制;出口水份稳定性1 背景及现状烟草行业生产制造企业目前对于烟梗的预处理主要有两种方法,一是“一次润梗+贮梗”,一种是“水洗梗+贮梗”如图1、图2。

图1 一次润梗及贮梗图2 水洗梗及贮梗一次润梗工艺:结构简单,工艺路径短,占地少,节能环保,但切梗前水分控制难度较大,影响切梗质量。

水洗梗工艺:切梗前水分较稳定,梗丝纯洁度较高,但工艺过程较复杂、预处理时间较长和设备占地面积大、能源消耗大,影响现场文明生产等问题。

我厂梗子预处理采用一次润梗工艺,二次润梗为HT(根据工艺要求未使用),梗丝处理采用SDT膨化设备。

其工艺特点决定了一次润梗工序对梗线水份控制的重要作用,一次润梗出口水份的稳定性,影响了切梗质量的稳定性,以及后段工序梗丝回潮及SDT的运行环境。

如何提高一次润梗出口水份稳定性一段时期内成为制丝车间工艺控制难点。

现状分析:(1)梗子来料水分未知,预估11%为入口水分。

(2)出口水分仪(TM710)检测水分误差较大,因检测的是梗子表面水分,其检测精度与梗子润透情况直接相关,笔者曾走访了多个采用一次润梗工艺的卷烟厂家,均有此共性问题,有的厂家甚至取消了此处水分控制,后来咨询了美国MoistTech公司技术人员,也不建议在此处检测水分,而是希望在贮梗柜之后。

(3)现有控制方法,电子皮带秤控制烟梗流量,加蒸汽量采用手动控制蒸汽压力,出口水分后馈控制,通过调节加辅水量调整出口水分,出口温度控制由排废汽量手动控制。

提高梗丝生产工作效率

提高梗丝生产工作效率摘要:为解决梗丝生产效率低的问题,对梗丝生产线进行分析,确定了影响梗丝生产能力的3个关键点:切梗丝机跑梗、闪蒸文氏管堵料和烘梗丝机管道输水能力不畅。

针对3个关键点对设备进行改进:增加切梗丝机上刀门加压装置解决切梗丝机跑梗问题,更换闪蒸平行管解决闪蒸文氏管堵料现象,更换烘梗丝机管道输水管路元部件解决输水能力不畅的问题。

设备改进后通过对比分析得到:梗丝单批生产时间提高了17.3%,用电单耗降低了6.90%,效果明显。

关键词:梗丝;生产能力;设备改进0引言近几年,“节能减排,提质增效”的口号在全国蔓延,山东中烟为响应国家号召,也提出了相同的口号,基于上述背景项目组对制丝车间的设备运行情况进行分析,发现梗线生产能力存在问题。

梗线的生产由于受设备生产能力的限制,使得单批次梗丝生产效率低,从而造成能源、生产时间的浪费,这不符合山东中烟近期提出的提质增效中的增效主题。

针对上述问题,对梗丝生产工艺流程进行分析,确定影响梗线生产能力的关键点进行设备改善,并将改善后的设备与改善前进行对比分析,确定设备改善后梗线生产能力明显得到提升。

1设备分析梗线生产的主辅机设备多,需要了解每一台设备的工作原理以及生产能力,为此需要查找梗线每台设备的使用说明书,同时结合整条梗线的生产工艺流程(如图1所示)进行设备分析。

图1 梗线工艺流程设备分析的基础是进行带料试验,为此通过流量提升试验(将现阶段梗线生产能力1000Kg/h阶梯型提升到1200Kg/h),分析限制梗线生产能力的关键因素,试验结果见表1。

表1 试验结果汇总根据上表分析结果,确定了影响烘梗丝机生产能力的3个关键因素,并根据得到的关键因素,通过查找说明书、现场设备分析以及与设备厂家交流,最终确定关键因素分析表,见表2。

表2 关键因素分析表为解决上表确定的问题,需要对现有设备进行设备改造。

2 设备改造2.1增加切梗丝机上刀门加压装置针对切梗丝机上刀门压力不足问题,进行设备分析,需要增加上刀门加压装置来增加上刀门压力,减少切梗丝机跑梗现象,安装效果见图2。

提高切梗丝机切梗合格率

提高切梗丝机切梗合格率摘要:现切梗丝机后的梗丝合格率较低,未能达到工艺要求,为提高梗丝质量,摸索影响梗丝厚度的关键因素,对因素进行显著性检验;并对显著性因素回归分析、DOE试验,确定显著性因素的优化参数,并进行改进效果验证,提高梗丝合格率。

关键字:梗丝合格率、回归分析、DOE试验1.背景1.1 现状分析生产稳定后,检验员每天对经切梗丝机后的每个牌号的梗丝进行取样,测试其合格率(甲类梗丝、乙类梗丝厚度中心值分别为0.13mm、0.18mm,双边允差0.03mm,在允差范围内视为合格,否则为不合格)。

现合格率分别为:甲类梗丝93.3%乙类梗丝86.7%,甲类梗丝、乙类梗丝的合格率较低。

1.2 现状调查经对10批梗丝厚度进行正态性分析发现,p=0.094>0.05,梗丝厚度为正态分布,确定了本次课题使用工具,且项目的改进方向是降低均值,减小波动,降低不合格率,提高过程能力。

2.原因分析通过对潜在原因探索,确定潜在因素:刀辊转速、贮梗时间、定量带频率、切丝厚度(切梗丝机操作屏设定的切丝厚度)。

并对上述四项因素均进行单因子方差分析,判断其对梗丝厚度的影响程度。

甲类、乙类梗P值均小于0.05,刀辊转速对梗丝厚度影响显著。

同理,甲类、乙类梗607定量带频率P值为0.001,甲类、乙类梗切丝厚度P值分别为0.005、0.032,均小于0.05,对梗丝厚度影响显著。

梗柜用于存贮浸润后的烟梗,贮梗时间是贮梗过程中的主要参数。

通过调整水洗梗加水量控制烟梗水分,由于烟梗贮梗时间的变化(4-24h),随着时间推移,烟梗水分受环境温湿度影响发生变化,导致切梗水分超标。

为了找到切梗水分、加水量与贮梗时间的关系,我们抽取33批次乙类梗进行广义回归分析试验。

回归方程结果:切梗水分=31.456+0.038贮梗时间-0.0124加水量同理,甲类梗丝切梗水分=32.7534+0.0465423贮梗时间-0.1843536加水量3.改进措施3.1烟梗贮梗时间变化大将切梗水分30%,梗柜压柜时间4-24h分别带入甲程,获得压柜时间与加水量的对应表。

提高烘梗丝出口水分过程质量水平

提高烘梗丝出口水分过程质量水平发布时间:2022-01-10T08:29:37.935Z 来源:《科学与技术》2021年第28期作者:刘亚军[导读] 目前,因制丝车间梗线各工序工艺参数不合理,烘梗丝工序调控模式落后等原因,刘亚军山东中烟工业有限责任公司青岛卷烟厂山东青岛 266101摘要:目前,因制丝车间梗线各工序工艺参数不合理,烘梗丝工序调控模式落后等原因,造成烘梗丝出口水分标准偏差大,影响了卷烟生产品质。

若能提高烘梗丝出口水分过程质量水平,将降低企业卷烟制造成本,提升整体卷烟品质。

关键词:烘梗丝;出口水分;过程质量前言在烟草制造行业中,梗丝的添加是改善卷烟品质、降低焦油含量的重要技术手段,而烘梗丝工序有是车间制梗丝工艺中最重要的一道工序[1]。

在长时间使用工作过程中发现,润梗HT蒸汽喷孔不畅、切丝机供料振槽不能连续供料、闪蒸排潮风机风量不合适、烘梗丝调控模式不合理等多种原因造成烘梗丝出口水分偏差大。

通过改进不合理的工序参数及控制模式,使烘梗丝出口水分过程质量水平大为提高,减少了不合格梗丝的产生。

1.存在的问题 1.1润梗HT蒸汽喷孔不畅生产过程中发现润梗HT增湿量不足,导致润梗后水分不达标,打开润梗HT检查水检测发现,润梗HT部分蒸汽喷孔被烟泥堵塞,造成润梗HT增湿量不足。

1.2切梗丝机供料振槽不能连续供料切梗丝工序生产过程中,两台切梗丝机只有一个供料振槽,因为结构问题供料振槽不能对两台切梗丝机同时连续供料,只能对两台切梗丝机间断进行供料,造成了切梗后水分标准偏差大。

1.3刀辊转速设置不合理刀辊转速是切丝过程的一个重要参数,切丝机通过刀辊转动持续切割不断输出的“烟饼”,如果刀辊转速设置不合理,切丝机频繁启停,刀辊在惯性力的作用下,就会不断产生不合格梗丝,进而影响切梗后水分[2]。

1.4闪蒸排潮风机风量不合适闪蒸膨化室内部侧板内壁、出料涡旋壳外部附着大量湿度很大的梗丝团,随着重量的累积,会脱落进入烘梗丝机,造成出口水分随机冲高,进而影响烘梗丝出口水分标偏。

提高梗丝加料瞬时精度合格率

提高梗丝加料瞬时精度合格率发布时间:2021-09-15T07:53:53.584Z 来源:《科技新时代》2021年6期作者:宁辉张世辽田景军[导读] 但黔江卷烟厂2020年1至4月份梗丝加料瞬时精度合格率仅有67.45%的批次能达到95%以上,距公司和烟厂质量提升行动目标有较大差距。

(重庆中烟工业有限责任公司黔江卷烟厂,重庆黔江409000)摘要:进行数据统计和分析,找出造成梗丝加料瞬时精度合格率偏低的主要症结是瞬时加料量波动较大,通过优化梗丝加料控制程序,减小了瞬时加料量波动,达到了提高梗丝加料瞬时精度合格率的目的。

关键词:瞬时加料量梗丝加料程序优化瞬时精度合格率梗丝加料工序是制梗丝段的关键特殊工序,通过均匀的施加料液来改善梗丝吸味。

梗丝加料瞬时精度合格率作为衡量梗丝加料过程稳定性和一致性的重要指标。

有必要对PLC控制程序进行改进,提高梗丝加料瞬时精度合格率。

1.梗丝加料瞬时精度合格率现状与问题分析1.1梗丝加料瞬时精度合格率现状梗丝加料瞬时精度合格率要求95%以上,但黔江卷烟厂2020年1至4月份梗丝加料瞬时精度合格率仅有67.45%的批次能达到95%以上,距公司和烟厂质量提升行动目标有较大差距。

1.2梗丝加料工序控制原理梗丝加料过程控制原理:生产前,启动加料泵对加料管路进行料液预填充,使得流量计至喷嘴间的管路充满料液且无气泡存在。

生产时,加料过程处于自动控制模式下,加料PLC控制系统根据接收到电子秤的流量信号和料液流量计的流量信号,结合加料比例设定值进行运算处理,通过PID调节加料泵电机运转频率,使得料液能按工艺要求准确和均匀的施加到梗丝上(见图1)。

图1:梗丝加料工序控制原理示意图1.3梗丝加料PLC程序PID控制原理梗丝加料PLC程序采用用双闭环PID调节,即瞬时加料量控制程序和加料精度修正控制程序。

调控流程是:系统在接收到梗丝加料前电子秤流量信号并经过延时(40s)到喷嘴处后,通过乘法器把加料比例设定值和流量信号相结合计算出料液流量引导值,开始同步施加料液,PLC将料液流量引导值与采集到的料液实际流量(流量计输出的流量信号)进行比较,通过PID调节加料泵电机变频器频率来实现加料流量的闭环控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

优化HT1润梗工艺参数提升梗丝加工质量

通过优化HT1润梗工序工艺参数,提高了HT1润梗出口含水率的稳定性,对后续梗丝加料及干燥工序的平稳运行起到关键作用,解决了烟梗处理过程中的工艺难题,从而提升梗丝加工质量。

标签:HT1润梗出口含水率;HT1润梗工艺参数

1 存在问题现状

HT1润梗工序是为了提高烟梗的温度及一定的含水率,进一步提高烟梗的柔软性及耐加工性。

HT1润梗工序对压梗、切梗质量起着重要的作用,由于烟梗来料水份的不确定性,影响了HT1润梗出口含水率的稳定性,对后续梗丝加料及干燥工序的平稳运行起到制约作用。

我厂烟梗前期处理流程,见图1。

我厂烟梗预处理采用HT1润梗,HT2润梗(根据工艺要求HT2润梗只增加部分烟梗温度),其工艺特点决定了HT1润梗工序对梗线水份控制的重要作用,HT1润梗出口含水率的稳定性,直接影响切梗质量的稳定性,以及后段工序梗丝加料及干燥的运行环境。

近期,梗丝加料工序入口含水率偏低,导致加料工序为了达到出口含水率符合工艺要求,超负荷运行以增加梗丝含水量,因此,提高HT1润梗出口含水率及保持稳定性一段时期内成为制丝工艺控制难点。

2 制定措施,有效改进

根据存在的问题,需优化调整的两个设备参数为:HT1加水流量阀开度、HT1蒸汽流量阀开度,从而提高HT1润梗出口含水率,进而提升梗丝加料入口含水率。

(1)选择S梗丝牌号作为试验梗丝,通过应用正交试验设计的方法对试验进行合理设计,科学地安排最少的试验次数获得较多的信息量,从而达到试验的目的;制定正交试验方案,试验因素为2因素,试验水平为3水平,共有32=9个不同的试验条件,见表1、表2。

(2)根据制定的正交试验方案,依次进行试验,试验结果及分析见表3。

通过以上试验及分析可得出,HT1蒸汽流量阀开度对水分的影响最大,HT1加水流量阀开度次之;HT1加水流量阀开度36%、HT1蒸汽流量阀开度42%为最佳组合方案。

(3)按照最佳方案组合HT1加水流量阀开度36%、HT1蒸汽流量阀开度42%进行验证:对S牌号梗丝进行3批次试验,加料入口含水率与标准中心差值的绝对值分别为0.23%、0.38%、0.29%,均在允差±1%范围内,因此,正交试验结果有效。

3 结论

通过以上改进措施的实施,使梗线现有问题得到有效解决,HT1润梗工序充分发挥其有效性,提升加料入口含水率,提高了加料工序生产加工能力及质量水平。

参考文献

[1]张本甫.卷烟工艺规范(第1版)[M].北京:中央文献出版社,2003.

[2]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008,(10).

[3]于建军.卷烟工艺学[M].北京:中国农业出版社,2010,(8).。