不锈钢焊丝焊条的选用

不锈钢焊接工艺技术要点与焊接工艺规程完整

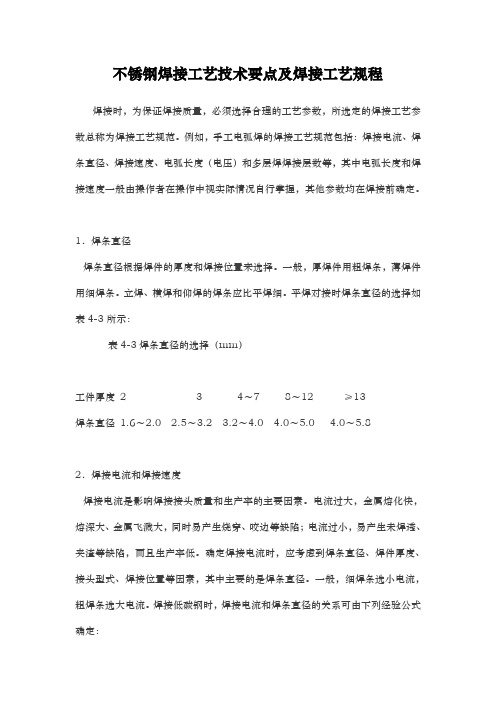

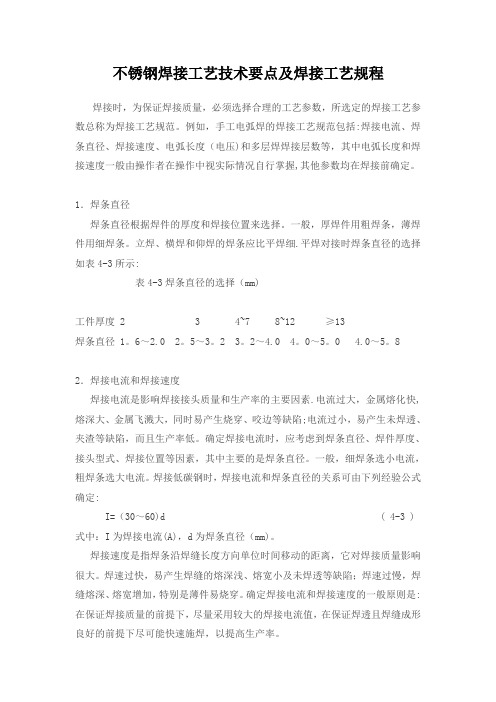

不锈钢焊接工艺技术要点及焊接工艺规程焊接时,为保证焊接质量,必须选择合理的工艺参数,所选定的焊接工艺参数总称为焊接工艺规范。

例如,手工电弧焊的焊接工艺规范包括:焊接电流、焊条直径、焊接速度、电弧长度(电压)和多层焊焊接层数等,其中电弧长度和焊接速度一般由操作者在操作中视实际情况自行掌握,其他参数均在焊接前确定。

1.焊条直径焊条直径根据焊件的厚度和焊接位置来选择。

一般,厚焊件用粗焊条,薄焊件用细焊条。

立焊、横焊和仰焊的焊条应比平焊细。

平焊对接时焊条直径的选择如表4-3所示:表4-3焊条直径的选择(mm)工件厚度2 3 4~7 8~12 ≥13焊条直径1.6~2.0 2.5~3.2 3.2~4.0 4.0~5.0 4.0~5.82.焊接电流和焊接速度焊接电流是影响焊接接头质量和生产率的主要因素。

电流过大,金属熔化快,熔深大、金属飞溅大,同时易产生烧穿、咬边等缺陷;电流过小,易产生未焊透、夹渣等缺陷,而且生产率低。

确定焊接电流时,应考虑到焊条直径、焊件厚度、接头型式、焊接位置等因素,其中主要的是焊条直径。

一般,细焊条选小电流,粗焊条选大电流。

焊接低碳钢时,焊接电流和焊条直径的关系可由下列经验公式确定:I=(30~60)d ( 4-3 )式中:I为焊接电流(A),d为焊条直径(mm)。

焊接速度是指焊条沿焊缝长度方向单位时间移动的距离,它对焊接质量影响很大。

焊速过快,易产生焊缝的熔深浅、熔宽小及未焊透等缺陷;焊速过慢,焊缝熔深、熔宽增加,特别是薄件易烧穿。

确定焊接电流和焊接速度的一般原则是:在保证焊接质量的前提下,尽量采用较大的焊接电流值,在保证焊透且焊缝成形良好的前提下尽可能快速施焊,以提高生产率。

手工电弧焊重要的工艺及参数1.焊条直径主要依据焊件的厚度,焊接位置,焊道层数及接头形式来决定。

焊接件厚度较大时,选用较大直径焊条。

平焊时,可采用较大电流焊接。

焊条直径也相应选大。

横焊、立焊或仰焊时,因焊接电流比平焊小,焊条直径也相应小些。

不锈钢焊接工艺技术要点及焊接工艺规程

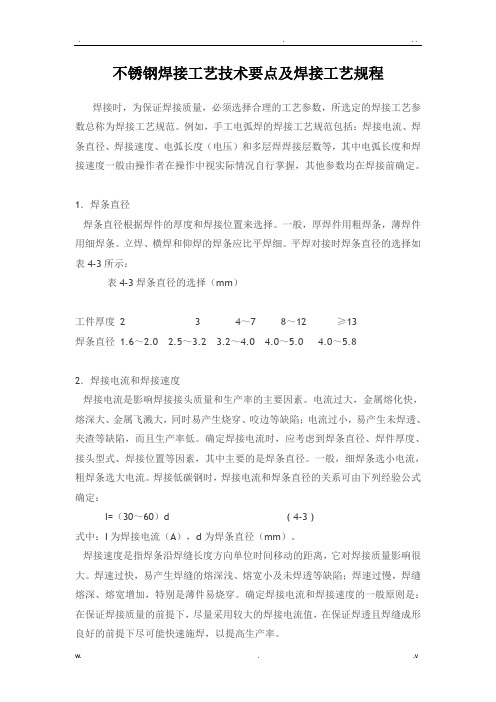

不锈钢焊接工艺技术要点及焊接工艺规程焊接时,为保证焊接质量,必须选择合理的工艺参数,所选定的焊接工艺参数总称为焊接工艺规范。

例如,手工电弧焊的焊接工艺规范包括:焊接电流、焊条直径、焊接速度、电弧长度(电压)和多层焊焊接层数等,其中电弧长度和焊接速度一般由操作者在操作中视实际情况自行掌握,其他参数均在焊接前确定。

1.焊条直径焊条直径根据焊件的厚度和焊接位置来选择。

一般,厚焊件用粗焊条,薄焊件用细焊条。

立焊、横焊和仰焊的焊条应比平焊细。

平焊对接时焊条直径的选择如表4-3所示:表4-3焊条直径的选择(mm)工件厚度2 3 4~7 8~12 ≥13焊条直径1.6~2.0 2.5~3.2 3.2~4.0 4.0~5.0 4.0~5.82.焊接电流和焊接速度焊接电流是影响焊接接头质量和生产率的主要因素。

电流过大,金属熔化快,熔深大、金属飞溅大,同时易产生烧穿、咬边等缺陷;电流过小,易产生未焊透、夹渣等缺陷,而且生产率低。

确定焊接电流时,应考虑到焊条直径、焊件厚度、接头型式、焊接位置等因素,其中主要的是焊条直径。

一般,细焊条选小电流,粗焊条选大电流。

焊接低碳钢时,焊接电流和焊条直径的关系可由下列经验公式确定:I=(30~60)d ( 4-3 )式中:I为焊接电流(A),d为焊条直径(mm)。

焊接速度是指焊条沿焊缝长度方向单位时间移动的距离,它对焊接质量影响很大。

焊速过快,易产生焊缝的熔深浅、熔宽小及未焊透等缺陷;焊速过慢,焊缝熔深、熔宽增加,特别是薄件易烧穿。

确定焊接电流和焊接速度的一般原则是:在保证焊接质量的前提下,尽量采用较大的焊接电流值,在保证焊透且焊缝成形良好的前提下尽可能快速施焊,以提高生产率。

手工电弧焊重要的工艺及参数1.焊条直径主要依据焊件的厚度,焊接位置,焊道层数及接头形式来决定。

焊接件厚度较大时,选用较大直径焊条。

平焊时,可采用较大电流焊接。

焊条直径也相应选大。

横焊、立焊或仰焊时,因焊接电流比平焊小,焊条直径也相应小些。

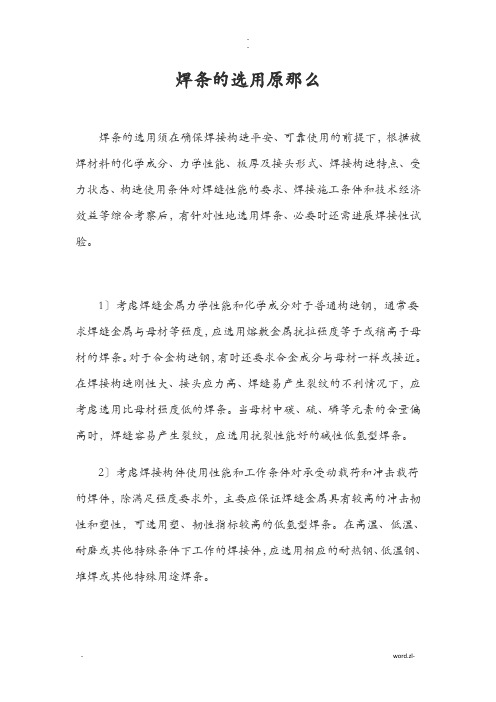

焊条的选用原则

焊条得选用原则焊条得选用须在确保焊接结构安全、可靠使用得前提下,根据被焊材料得化学成分、力学性能、板厚及接头形式、焊接结构特点、受力状态、结构使用条件对焊缝性能得要求、焊接施工条件与技术经济效益等综合考查后,有针对性地选用焊条、必要时还需进行焊接性试验。

1) 考虑焊缝金属力学性能与化学成分对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材得焊条。

对于合金结构钢,有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹得不利情况下,应考虑选用比母材强度低得焊条、当母材中碳、硫、磷等元素得含量偏高时,焊缝容易产生裂纹,应选用抗裂性能好得碱性低氢型焊条、2) 考虑焊接构件使用性能与工作条件对承受动载荷与冲击载荷得焊件,除满足强度要求外,主要应保证焊缝金属具有较高得冲击韧性与塑性,可选用塑、韧性指标较高得低氢型焊条。

在高温、低温、耐磨或其她特殊条件下工作得焊接件,应选用相应得耐热钢、低温钢、堆焊或其她特殊用途焊条、3) 考虑焊接结构特点及受力条件对结构形状复杂、刚性大得厚大焊接件,由于焊接过程中产生很大得内应力、易使焊缝产生裂纹,应选用抗裂性能好得碱性低氢焊条、对受力不大、焊接部位难以清理干净得焊件,应选用对铁锈、氧化皮、油污不敏感得酸性焊条。

对受条件限制不能翻转得焊件,应选用适于全位置焊接得焊条、4) 考虑施工条件与经济效益在满足产品使用性能要求得情况下,应选用工艺性好得酸性焊条、在狭小或通风条件差得场合,应选用酸性焊条或低尘焊条。

对焊接工作量大得结构,有条件时应采用高效率焊条,如铁粉焊条、高效率重力焊条等,或选用底层焊条、立向下焊条之类专用焊条,以提高焊接生产率1) 强度级别不同得碳钢+低合金钢(或低合金钢+低合金高强钢) 一般要求焊缝金属或接头得强度不低于两种被焊金属得最低强度,选用得焊条熔敷金属得强度应能保证焊缝及接头得强度不低于强度较低侧母材得强度,同时焊缝金属得塑性与冲击韧性应不低于强度较高而塑性较差侧母材得性能。

常用不锈钢推荐选用的焊条

页码 页码

焊条牌号 J421

(J38.12) J421X J421Fe

J421Fe16 J421Fe18 J422(J40.50)

J422GM

J422Fe J422Fe16

J423 J424 J426(J48.46) J427 (J48.47) J427D 焊条牌号 J427Ni J501Fe J501Fe15 (J38.62Fe15) J501Fe18

低氢型

低氢型 药皮类型

低氢型 钛型

钛型

钛型

焊接电源

交直流

交直流 交直流 交直流 交直流 交直流

交直流

交直流 交直流 交直流 交直流 交直流

直流反接

直流反接 焊接电源 直流反接 交直流

交直流

交直流

主要用途 焊接低碳钢结构,尤其宜薄板小件,间断焊和要求表面光洁的盖 面焊 适用于薄板立向下焊及间断焊 适用于薄板小件,间断焊和要求表面光洁的盖面焊 用于一般低碳钢结构和要求表面光洁的平焊、平角焊的盖面焊 用于一般低碳钢和强度等级相等的低合金钢结构的平焊、平角焊 焊接重要的低碳钢结构和强度等级相等的低合金钢结构 用于重要的低碳钢结构和强度等级相同等的低合金钢结构的盖 面 适用较重要的低碳钢结构的焊接 用于重要的低碳钢和强度等级相等的低合金钢结构的高效焊接 焊接低碳钢结构 焊接较重要的碳钢结构 焊接重要的低碳钢和相应强度等级的低合金钢结构

流 的焊接结构

J506WCu

低氢 交直 铁路耐候车辆的焊接,如

E5016-G 型

流 09MnCuPTi、16MnCu 等

J507NiCu

低氢 直流 铁路耐候车辆、近海工程桥梁等 E5015-G 型 反接 的焊接

J507Mo

E5015-G 低氢 直流 适用于含 Mo、V 等元素的抗 H2S 型 反接 腐蚀钢的焊接

焊条选用标准

A022

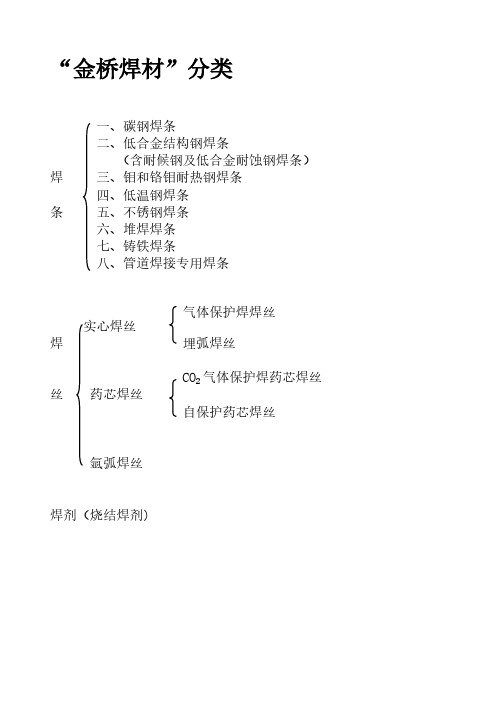

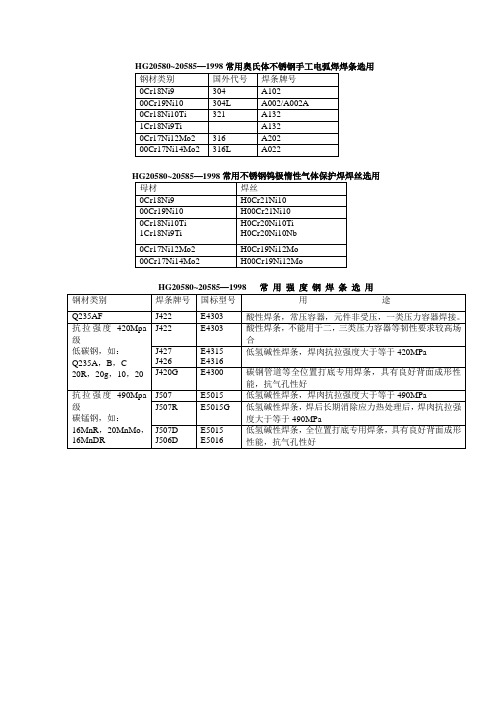

HG20580~20585—1998常用不锈钢钨极惰性气体保护焊焊丝选用

母材Cr19Ni10

H00Cr21Ni10

0Cr18Ni10Ti

1Cr18Ni9Ti

H0Cr20Ni10Ti

H0Cr20Ni10Nb

0Cr17Ni12Mo2

H0Cr19Ni12Mo

E4303

酸性焊条,不能用于二,三类压力容器等韧性要求较高场合

J427

J426

E4315

E4316

低氢碱性焊条,焊肉抗拉强度大于等于420MPa

J420G

E4300

碳钢管道等全位置打底专用焊条,具有良好背面成形性能,抗气孔性好

抗拉强度490Mpa级

碳锰钢,如:

16MnR,20MnMo,16MnDR

J507

E5015

低氢碱性焊条,焊肉抗拉强度大于等于490MPa

J507R

E5015G

低氢碱性焊条,焊后长期消除应力热处理后,焊肉抗拉强度大于等于490MPa

J507D

J506D

E5015

E5016

低氢碱性焊条,全位置打底专用焊条,具有良好背面成形性能,抗气孔性好

00Cr17Ni14Mo2

H00Cr19Ni12Mo

HG20580~20585—1998常用强度钢焊条选用

钢材类别

焊条牌号

国标型号

用途

Q235AF

J422

E4303

酸性焊条,常压容器,元件非受压,一类压力容器焊接。

抗拉强度420Mpa级

低碳钢,如:

Q235A,B,C

20R,20g,10,20

J422

HG20580~20585—1998常用奥氏体不锈钢手工电弧焊焊条选用

按ASME规范不锈钢 焊接 材料的选用

不锈钢手工电弧焊焊条

・ !"・

化 工 设 备 与 管 道

第 #$ 卷

在于考核焊条的工艺性,要求焊缝不得有裂纹和其 他会影响强度的开口性缺陷。 %& % 熔敷金属中的铁素体 铁素体对降低焊缝金属中的裂纹和微裂纹倾向 是有好处的。但不是必不可少的。通常, 当焊缝处于 高拘束状态下时, 铁素体是有帮助的。 但在某些介质 中, 铁素体可对耐腐蚀性起有害作用。 通常也认为铁 素体对低温工况下的韧性也是有害的,并对在高温 下工作也是有害的, 因为它会转变为脆性的相。 铁素体可以用各种磁性仪测量,但分散度较 大。美国 ’() (*+ 分委员会采纳了“铁素体数” (,-)这个术语来取代百分数铁素体,以清楚地表时 测定仪器已经按照 (*+ 的方法进行了标定。 铁素休 数在 %.,- 以下可被认为与以往采用的 “百分数铁素 体” 术语相同。 除 /#%.、/#0. 等含镍量较高的焊条为纯奥氏体 焊条外,其余 /#.. 系列的焊条均为低铁素体焊条, 其铁素体素一般控制在 1 2 %.,- 之间,而 /0!!# 和 /00.3 等双相不锈钢焊条,其铁素体数通常要超过 高的含氮量可大大降低铁素体数, 吸入 .& %.4 0.,-。 的氮, 一般可降低 $,-。 焊缝的铁素体含量也可按焊缝金属的化学成 分,通过某些组织图来进行计算。’() (*+ 5 %3$$ 应是预测以铁素体数 (,-) 为单位的铁素体图, 比起 德朗图来,该图的铁素体预测值与实际测定值之间 有很好的一致性。 %& 0 焊缝金属的韧性 纯奥氏体焊缝金属在 5 %3"6 的低温下具有较 好的韧性。为了避免脆性破坏, 《锅炉与压力容 ’)7/ 器规范》第 ! 卷要求在低温下工作的焊件用夏比 8 型缺口试件来考核,要求三只试样中的每一只试样 的侧向膨胀量都不小于 %!9:;< ( .& #$99) 。通常, 诸如 #%. 型、 #0. 型的纯奥氏体不锈钢焊缝金属在 5 %3"6 下均能满足此要求。 如果采用含有某些铁素体的不锈钢焊缝金属, 如 /#.$、 甚至在 5 %..6 的温度下也 /#.3 和 /#%" 等, 要求化学成分合理匹配, 以符合 .& #$99 侧向膨胀的 要求, 同时必须注意下列关系: "碳和氮都对焊缝金属的韧性起强烈的有害作 用, 所以其含量必须降到最低, 倾向于低碳焊缝中的

不锈钢焊丝、焊条的牌号、焊接材质查阅基本信息

不锈钢焊丝焊条牌号基本信息A002焊接超低碳Cr19Ni11 不锈钢或0Cr19Ni10 不锈钢结构,如合成纤维、化肥、石油等设备A022焊接尿素及合成纤维设备A042不锈钢焊条钛钙型药皮的超低碳Cr23Ni13Mo2不锈钢焊条,可交直流两用。

由于焊缝金属中加入适量的钼,故提高了焊缝金属的抗裂性及耐腐蚀性能。

用于相同类型的超低碳不锈钢材料及异种钢焊接等。

焊前焊条须经150℃左右烘焙,尽可能采用直流电源,以免焊条发红。

A062焊接合成纤维、石油化工设备用同类型的不锈钢结构、复合钢和异种钢结构A082用于00Cr17Ni15Si4Nb 、00Cr14Ni17Si4 等耐浓硝酸腐蚀钢的焊接和补焊A802焊接硫酸浓度50%和一定工作温度及大气压力的制造合成橡胶的管道,以及Cr18Ni18Mo2Cu2Ti 等钢种A102 钛钙型交直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0 用于焊接工作温度低于300℃的耐腐蚀的OCrl9Ni9、OCrl9Ni11Ti的不锈钢结构。

A107 低氢钠型直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0 用于焊接工作温度低于300℃的耐腐蚀的0Cr19Ni9型不锈钢结构,也可焊接一些可焊性较差的钢材(如高铬钢等)以及堆焊不锈钢表面层。

A132 钛钙型交直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0Nb8×C~1.00 用于焊接重要的耐腐蚀,含铌稳定的0Cr19Ni11Ti 型不锈钢。

A137 低氢钠型直流金属化学成份(%)C≤0.08,Cr18.0~21.0Ni9.0~11.0Nb8×C~1.00 用于焊接重要的耐腐蚀,含铌稳定的0Cr19Ni11Ti 型不锈钢。

A202 钛钙型交直流金属化学成份(%)C≤0.08,Cr17.0~20.0Ni11.0~14.0,Mo2.0~3.0 用于焊接在有机和无机酸(非氧化性酸)介质中工作的0Cr18Ni12Mo2,不锈钢或作为异种钢焊接。

不锈钢焊接工艺技术要点及焊接工艺规程

不锈钢焊接工艺技术要点及焊接工艺规程焊接时,为保证焊接质量,必须选择合理的工艺参数,所选定的焊接工艺参数总称为焊接工艺规范。

例如,手工电弧焊的焊接工艺规范包括:焊接电流、焊条直径、焊接速度、电弧长度(电压)和多层焊焊接层数等,其中电弧长度和焊接速度一般由操作者在操作中视实际情况自行掌握,其他参数均在焊接前确定。

1.焊条直径焊条直径根据焊件的厚度和焊接位置来选择。

一般,厚焊件用粗焊条,薄焊件用细焊条。

立焊、横焊和仰焊的焊条应比平焊细.平焊对接时焊条直径的选择如表4-3所示:表4-3焊条直径的选择(mm)工件厚度 2 3 4~7 8~12 ≥13焊条直径 1。

6~2.0 2。

5~3。

2 3。

2~4.0 4。

0~5。

0 4.0~5。

82.焊接电流和焊接速度焊接电流是影响焊接接头质量和生产率的主要因素.电流过大,金属熔化快,熔深大、金属飞溅大,同时易产生烧穿、咬边等缺陷;电流过小,易产生未焊透、夹渣等缺陷,而且生产率低。

确定焊接电流时,应考虑到焊条直径、焊件厚度、接头型式、焊接位置等因素,其中主要的是焊条直径。

一般,细焊条选小电流,粗焊条选大电流。

焊接低碳钢时,焊接电流和焊条直径的关系可由下列经验公式确定:I=(30~60)d ( 4-3 ) 式中:I为焊接电流(A),d为焊条直径(mm)。

焊接速度是指焊条沿焊缝长度方向单位时间移动的距离,它对焊接质量影响很大。

焊速过快,易产生焊缝的熔深浅、熔宽小及未焊透等缺陷;焊速过慢,焊缝熔深、熔宽增加,特别是薄件易烧穿。

确定焊接电流和焊接速度的一般原则是:在保证焊接质量的前提下,尽量采用较大的焊接电流值,在保证焊透且焊缝成形良好的前提下尽可能快速施焊,以提高生产率。

手工电弧焊重要的工艺及参数1.焊条直径主要依据焊件的厚度,焊接位置,焊道层数及接头形式来决定。

焊接件厚度较大时,选用较大直径焊条。

平焊时,可采用较大电流焊接。

焊条直径也相应选大。

横焊、立焊或仰焊时,因焊接电流比平焊小,焊条直径也相应小些。

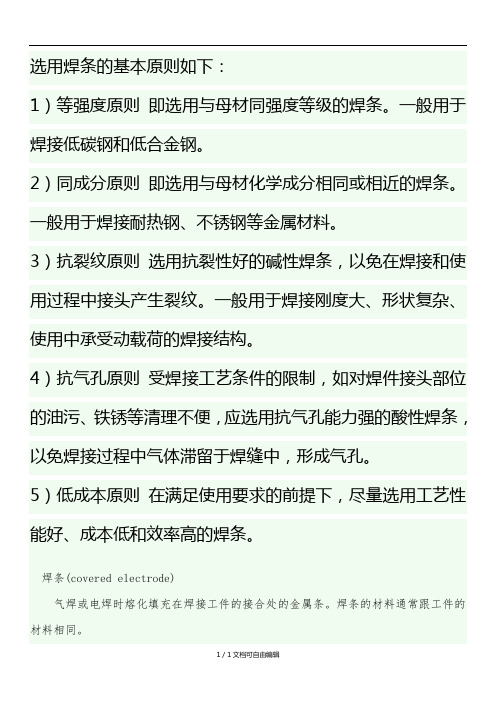

焊条选用的基本原则

选用焊条的基本原则如下:1)等强度原则即选用与母材同强度等级的焊条。

一般用于焊接低碳钢和低合金钢。

2)同成分原则即选用与母材化学成分相同或相近的焊条。

一般用于焊接耐热钢、不锈钢等金属材料。

3)抗裂纹原则选用抗裂性好的碱性焊条,以免在焊接和使用过程中接头产生裂纹。

一般用于焊接刚度大、形状复杂、使用中承受动载荷的焊接结构。

4)抗气孔原则受焊接工艺条件的限制,如对焊件接头部位的油污、铁锈等清理不便,应选用抗气孔能力强的酸性焊条,以免焊接过程中气体滞留于焊缝中,形成气孔。

5)低成本原则在满足使用要求的前提下,尽量选用工艺性能好、成本低和效率高的焊条。

焊条(covered electrode)气焊或电焊时熔化填充在焊接工件的接合处的金属条。

焊条的材料通常跟工件的材料相同。

焊条的组成焊条由焊芯及药皮两部分构成。

焊条是在金属焊芯外将涂料(药皮)均匀、向心地压涂在焊芯上。

焊条种类不同,焊芯也不同。

焊芯即焊条的金属芯,为了保证焊缝的质量与性能,对焊芯中各金属元素的含量都有严格的规定,特别是对有害杂质(如硫、磷等)的含量,应有严格的限制,优于母材。

焊芯成分直接影响着焊缝金属的成分和性能,所以焊芯中的有害元素要尽量少焊接碳钢及低合金钢的焊芯,一般都选用低碳钢作为焊芯,并填加锰、硅、铬、镍等成分(详见焊丝国家标准GB1300一77)。

采用低碳的原因一方面是含碳量低时钢丝塑性好,焊丝拉拔比较容易,另一方面可降低还原性气体CO含量,减少飞溅或气孔,并可增高焊缝金属凝固时的温度,对仰焊有利。

加入其他合金元素主要为保证焊缝的综合机械性能,同时对焊接工艺性能及去除杂质,也有一定作用。

高合金钢以及铝、铜、铸铁等其他金属材料,其焊芯成分除要求与被焊金属相近外,同样也要控制杂质的含量,并按工艺要求常加入某些特定的合金元素。

焊条就是涂有药皮的供焊条电弧焊使用的熔化电极,它是由药皮和焊芯两部分组成的。

在焊条前端药皮有45°左右的倒角,这是为了便于引弧。

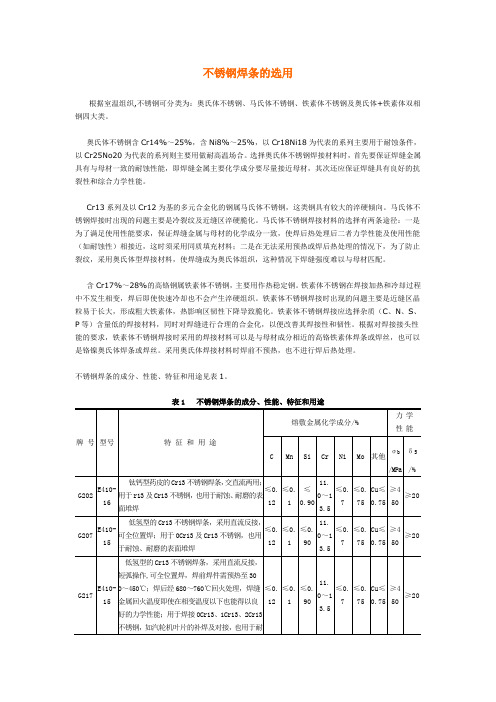

不锈钢焊条的选用

不锈钢焊条的选用根据室温组织,不锈钢可分类为:奥氏体不锈钢、马氏体不锈钢、铁素体不锈钢及奥氏体+铁素体双相钢四大类。

奥氏体不锈钢含Cr14%~25%,含Ni8%~25%,以Cr18Ni18为代表的系列主要用于耐蚀条件,以Cr25No20为代表的系列则主要用做耐高温场合。

选择奥氏体不锈钢焊接材料时,首先要保证焊缝金属具有与母材一致的耐蚀性能,即焊缝金属主要化学成分要尽量接近母材,其次还应保证焊缝具有良好的抗裂性和综合力学性能。

Cr13系列及以Cr12为基的多元合金化的钢属马氏体不锈钢,这类钢具有较大的淬硬倾向。

马氏体不锈钢焊接时出现的问题主要是冷裂纹及近缝区淬硬脆化。

马氏体不锈钢焊接材料的选择有两条途径:一是为了满足使用性能要求,保证焊缝金属与母材的化学成分一致,使焊后热处理后二者力学性能及使用性能(如耐蚀性)相接近,这时须采用同质填充材料;二是在无法采用预热或焊后热处理的情况下,为了防止裂纹,采用奥氏体型焊接材料,使焊缝成为奥氏体组织,这种情况下焊缝强度难以与母材匹配。

含Cr17%~28%的高铬钢属铁素体不锈钢,主要用作热稳定钢。

铁素体不锈钢在焊接加热和冷却过程中不发生相变,焊后即使快速冷却也不会产生淬硬组织。

铁素体不锈钢焊接时出现的问题主要是近缝区晶粒易于长大,形成粗大铁素体,热影响区韧性下降导致脆化。

铁素体不锈钢焊接应选择杂质(C、N、S、P等)含量低的焊接材料,同时对焊缝进行合理的合金化,以便改善其焊接性和韧性。

根据对焊接接头性能的要求,铁素体不锈钢焊接时采用的焊接材料可以是与母材成分相近的高铬铁素体焊条或焊丝,也可以是铬镍奥氏体焊条或焊丝。

采用奥氏体焊接材料时焊前不预热,也不进行焊后热处理。

不锈钢焊条的成分、性能、特征和用途见表1。

表1 不锈钢焊条的成分、性能、特征和用途铬镍不锈钢焊条使用说明:执行GB/T983-1995标准铬镍奥氏体不锈钢焊条具有良好的耐蚀性和抗氧化性,广泛应用于化工、石油、化肥、食品机械、医疗器械等设备的制造。

不锈钢(OCr18Ni9)焊接工艺规范

不锈钢(OCr18Ni9)焊接工艺规范1、范围本规程规定了不锈钢(OCr18Ni9)焊条电弧焊的焊接要求及工艺参数。

本规程适用于《南船北马》中竖帆杆的焊接。

竖帆杆及横向框、马身之间的焊接可参照执行。

2、焊前准备2.1 焊条的选择a)所选用的焊条应能获得化学成分与母材金属相近的熔敷金属。

b) 根据母材及壁厚(4mm),选择A101或A102、直径为3.2的焊条。

c) 施焊前应对焊条进行烘干,将其放在150~200度烘箱中烘焙1~2小时即可。

用多少烘多少,不允许反复烘焙3次。

d) 对于OCr18Ni9与Q235钢的焊接,选择A302(25~13型)或A402(25~20型)焊条。

施焊前的烘焙要求与c)一样。

e) 若用直径3.2焊条不能一次焊接成功,可先用氩弧焊打底,然后再用直径3.2焊条施焊。

氩弧焊选用的焊丝,可从母材(钢管)金属截取剪裁,也可选用Hocr21Ni10或Hoocr21Ni10。

2.2 坡口的准备a) 应根据不同板厚选用不同形式的焊接坡口。

坡口形式的选用原则是:保证焊透并避免产生焊接缺陷,确保焊接质量;减少焊接材料的消耗量;可选性强;改善劳动条件;保证实现安全操作。

b) 根据竖帆杆管壁厚度4mm,应采用如下坡口形式:c) 下料和加工坡口的方法,有机械加工和等离子弧切割方法。

根据构件的厚度和形状来确定。

竖帆杆的坡口加工用砂轮磨削方法。

坡口加工完毕后要进行检查,对影响质量的尾部凹凸不平出应进行修理平整;有分层、裂纹、夹渣等缺陷应清理干净,经检查确认无缺陷后,方可准备施焊。

d) 竖杆帆与横向框、马身之间的配合应紧密,即弧面配合,具体坡口角度在现场商定。

2.3 焊件表面清理a) 焊件待焊处两侧各20mm(包括坡口面)表面应彻底清理干净,不应有任何油脂、污渍、油漆标记、氧化皮和其他杂质。

b) 通常采用丙酮或酒精进行擦洗,必要时还需先进行打磨,并清除残留的金属屑。

2.4 焊接环境a) 焊条电弧焊时焊接场地风速不大于10m/s,相对湿度不大于90%,要避免风、雨、雪的直接影响。

不锈钢种类及焊条选择

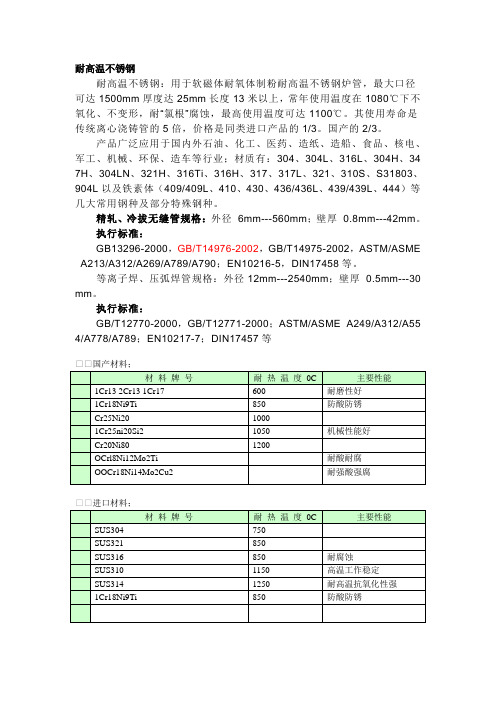

耐高温不锈钢耐高温不锈钢:用于软磁体耐氧体制粉耐高温不锈钢炉管,最大口径可达1500mm厚度达25mm长度13米以上,常年使用温度在1080℃下不氧化、不变形,耐“氯根”腐蚀,最高使用温度可达1100℃。

其使用寿命是传统离心浇铸管的5倍,价格是同类进口产品的1/3。

国产的2/3。

产品广泛应用于国内外石油、化工、医药、造纸、造船、食品、核电、军工、机械、环保、造车等行业;材质有:304、304L、316L、304H、34 7H、304LN、321H、316Ti、316H、317、317L、321、310S、S31803、904L以及铁素体(409/409L、410、430、436/436L、439/439L、444)等几大常用钢种及部分特殊钢种。

精轧、冷拔无缝管规格:外径6mm---560mm;壁厚0.8mm---42mm。

执行标准:GB13296-2000,GB/T14976-2002,GB/T14975-2002,ASTM/ASME A213/A312/A269/A789/A790;EN10216-5,DIN17458等。

等离子焊、压弧焊管规格:外径12mm---2540mm;壁厚0.5mm---30 mm。

执行标准:GB/T12770-2000,GB/T12771-2000;ASTM/ASME A249/A312/A55 4/A778/A789;EN10217-7;DIN17457等□□国产材料;□□进口材料;Tags: 不锈钢牌号最新国家标准-新旧牌号对比□□常用钢号推荐选用的焊接材料;310S的温度极限。

1100度。

314可以在1300度,310S不锈钢管耐热不锈钢,国内牌号0Cr25Ni20,美国牌号310S,又称2520,双相不锈钢,用于耐高温炉管制造。

310S不锈钢管具有很好的抗氧化性、耐腐蚀性,因为较高百分比的铬和镍,310s拥有好得多蠕变强度,在高温下能持续作业,具有良好的耐高温性。

焊条的选用原则

焊条的选用原那么焊条的选用须在确保焊接构造平安、可靠使用的前提下,根据被焊材料的化学成分、力学性能、板厚及接头形式、焊接构造特点、受力状态、构造使用条件对焊缝性能的要求、焊接施工条件和技术经济效益等综合考察后,有针对性地选用焊条、必要时还需进展焊接性试验。

1〕考虑焊缝金属力学性能和化学成分对于普通构造钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材的焊条。

对于合金构造钢,有时还要求合金成分与母材一样或接近。

在焊接构造刚性大、接头应力高、焊缝易产生裂纹的不利情况下,应考虑选用比母材强度低的焊条。

当母材中碳、硫、磷等元素的含量偏高时,焊缝容易产生裂纹,应选用抗裂性能好的碱性低氢型焊条。

2〕考虑焊接构件使用性能和工作条件对承受动载荷和冲击载荷的焊件,除满足强度要求外,主要应保证焊缝金属具有较高的冲击韧性和塑性,可选用塑、韧性指标较高的低氢型焊条。

在高温、低温、耐磨或其他特殊条件下工作的焊接件,应选用相应的耐热钢、低温钢、堆焊或其他特殊用途焊条。

3〕考虑焊接构造特点及受力条件对构造形状复杂、刚性大的厚大焊接件,由于焊接过程中产生很大的内应力、易使焊缝产生裂纹,应选用抗裂性能好的碱性低氢焊条。

对受力不大、焊接部位难以清理干净的焊件,应选用对铁锈、氧化皮、油污不敏感的酸性焊条。

对受条件限制不能翻转的焊件,应选用适于全位置焊接的焊条。

4〕考虑施工条件和经济效益在满足产品使用性能要求的情况下,应选用工艺性好的酸性焊条。

在狭小或通风条件差的场合,应选用酸性焊条或低尘焊条。

对焊接工作量大的构造,有条件时应采用高效率焊条,如铁粉焊条、高效率重力焊条等,或选用底层焊条、立向下焊条之类专用焊条,以提高焊接生产率1〕强度级别不同的碳钢+低合金钢〔或低合金钢+低合金高强钢〕一般要求焊缝金属或接头的强度不低于两种被焊金属的最低强度,选用的焊条熔敷金属的强度应能保证焊缝及接头的强度不低于强度较低侧母材的强度,同时焊缝金属的塑性和冲击韧性应不低于强度较高而塑性较差侧母材的性能。

常用不锈钢推荐选用的焊条

常用不锈钢推荐选用的焊条CO气体保护2焊药芯焊丝丝药芯焊丝自保护药芯焊丝氩弧焊丝焊剂(烧结焊剂)碳钢焊条简明表页码焊条牌号国标型号药皮类型焊接电源主要用途J421 (J38.12)E4313 钛型交直流焊接低碳钢结构,尤其宜薄板小件,间断焊和要求表面光洁的盖面焊J421X E4313 钛型交直流适用于薄板立向下焊及间断焊J421Fe E4313 钛型交直流适用于薄板小件,间断焊和要求表面光洁的盖面焊J421Fe16 E4324 钛型交直流用于一般低碳钢结构和要求表面光洁的平焊、平角焊的盖面焊J421Fe18 E4324 钛型交直流用于一般低碳钢和强度等级相等的低合金钢结构的平焊、平角焊J422(J40.50) E4303 钛钙型交直流焊接重要的低碳钢结构和强度等级相等的低合金钢结构J422GM E4303 钛钙型交直流用于重要的低碳钢结构和强度等级相同等的低合金钢结构的盖面J422Fe E4303 钛钙型交直流适用较重要的低碳钢结构的焊接J422Fe16 E4323 钛钙型交直流用于重要的低碳钢和强度等级相等的低合金钢结构的高效焊接J423 E4301 钛铁矿型交直流焊接低碳钢结构J424 E4320 氧化铁型交直流焊接较重要的碳钢结构J426(J48.46) E4316 低氢型交直流焊接重要的低碳钢和相应强度等级的低合金钢结构J427(J48.47)E4315 低氢型直流反接焊接重要的低碳钢和相应强度等级的低合金钢结构J427D E4315 低氢型直流反接用于低碳钢和相应强度等级的低合金钢结构的打底焊接页码焊条牌号国标型号药皮类型焊接电源主要用途J427Ni E4315 低氢型直流反接焊接重要的低碳钢和相应强度等级的低合金钢结构J501Fe E5014 钛型交直流焊接碳钢和低合金钢如16Mn等结构J501Fe15(J38.62Fe15)E5024 钛型交直流用于碳钢和低合金钢结构的高效焊接J501Fe18 E5024 钛型交直流用于碳钢和普通船用A级、D级钢的高效焊接J502 E5003 钛钙型交直流焊接16Mn及相应强度的低合金钢结构J503 E5001 钛铁矿型交直流适用于低合金钢结构的焊接如16Mn等J506(J48.56) E5016 低氢型交直流用于中碳钢和低合金钢重要结构的焊接J506R E5016 低氢型交直流适用于采油平台和船舶、压力容器等重要结构的焊接J506Fe E5018 低氢型交直流用于中碳钢和低合金钢重要结构的较高效率的焊接J506Fe-1 E5018-1 低氢型交直流用于海洋石油平台、船舶等重要碳钢结构、低合金钢结构的焊接J506Fe16 E5028 低氢型交直流用于中碳钢和低合金钢重要结构的高效焊接J506Fe18 E5028 低氢型交直流用于中碳钢和低合金钢重要结构的高效焊接J506H E5016-1 低氢型交直流用途同J506,抗冷裂、低温韧性更好J506D E5016 低氢型交直流用于中碳钢和低合金钢结构的底层焊接J507(J48.57)E5015 低氢型直流反接用于中碳钢和低合金钢重要结构的焊接J507R E5015 低氢型直流反接适用于压力容器的焊接及其它低合金重要结构的焊接,如16MnR等J507Fe16 E5028 低氢型直流反接用于中碳钢和低合金钢重要结构的高效焊接J507H E5015 低氢型直流反接用于中碳钢和低合金钢的焊接,抗裂、低温韧性优于J507 J507X E5015 低氢型直流反接用于中碳钢和低合金钢结构的立向下焊接页码焊条牌号国标型号药皮类型焊接电源主要用途*J422CrCu E4303-G钛钙型交直流用于12MnCrCu等耐候钢的焊接J427CrCu E4315-G低氢型直流反接用于12MnCrCu等耐候钢的焊接J502NiCu E5003-G钛钙型交直流铁路耐候车辆的焊接,如09MnCuPTi、16MnCu等J502WCu E5003-G钛钙型交直流铁路耐候车辆的焊接,如09MnCuPTi、16MnCu等J506NiCu E5016-G低氢型交直流适用于车辆、近海工程结构、桥梁等的焊接J506NiCrCu E5016-G低氢型交直流适用于耐大气腐蚀及近海工程的焊接结构J506WCu E5016-G低氢型交直流铁路耐候车辆的焊接,如09MnCuPTi、16MnCu等J507NiCu E5015-G低氢型直流反接铁路耐候车辆、近海工程桥梁等的焊接J507Mo E5015-G低氢型直流反接适用于含Mo、V等元素的抗H2S腐蚀钢的焊接J507MoNb E5015-G低氢型直流反接适用于石油化工用钢的焊接J507CuP E5015-G低氢型直流反接用于Cu-P系统抗大气、耐海水腐蚀钢的焊接J507MoW E5015-G低氢型直流反接抗高温高压H、N、NH3腐蚀用钢焊接,如10MnVNb等J507MoWNbB E5015-G低氢型直流反接耐中温高压,耐H、N、NH3腐蚀用钢焊接,如12SiMoVNb等J507CrNi E5015-G低氢型直流反接适用于Q235、16Mn和铬铝系统等耐海水腐蚀用钢的海洋重要结构的焊接J556NiCrCu E5516-G低氢型交直流适用于耐大气腐蚀及近海工程的焊接结构J656NiCrL E6516-G 低氢交直适用于650 N/mm2抗拉强度等型流级高耐蚀型耐候钢的焊接,如S450EW等*J422CrCu属碳钢焊条,列入耐候钢焊条类。

焊条的选用——精选推荐

一、铝及铝合金焊接材料应用纯铝焊丝ER1100性能特点:纯铝焊丝,铝含量≥99.5%,有极好的抗腐蚀性能,很高的导热与导电性能,以及极好的可加工性能。

对经阳极化处理的材料,需要配色时十分理想,推荐用于焊接1000系列铝合金。

典型化学成份:Si≤0.03、Cu≤0.002、Zn≤0.013、Fe≤0.18 、Mn≤0.003,AL 余量用途广泛用于铁路机车、电力、化学、食品等行业。

铝硅合金焊丝ER4047性能特点:本品为含硅12%的合金焊丝,适合焊接各种铸造及挤压成型铝合金。

低熔点及良好的流动性使母材焊接变形很小。

典型化学成份:Si 12、Mg≤0.10、Fe≤0.80、Cu≤0.03、Zn≤0.20、Mn≤0.15,AL余量用途:焊接或堆焊轻质合金加工业。

铝硅合金焊丝ER4043性能特点:本品为含硅5%的合金焊丝,适合焊接铸铝合金典型化学成份:Si 5、Mg≤0.10、Fe≤0.04、Cu≤0.05 ,AL余量用途:船舶、机车、化工、食品、运动器材、模具、家具、容器、集装箱铝镁合金焊丝ER5356性能特点:本品为含镁5%的合金焊丝,是一种用途广泛的通用型焊材,适合焊接或表面堆焊5%镁的铸锻铝合金,强度高,可锻性好,有良好的抗腐蚀性。

本品也能为经阳极化处理的焊接提供良好的配色。

典型化学成份:Mg 5、Cr 0.10、(Fe+Si)0.3、Cu≤0.05、Zn 0.05、Mn 0.15、Ti 0.1,AL余量用途:自行车、铝滑板车等运动器材,机车车厢、化工压力容器、兵工生产、造船、航空等行业。

铝镁合金焊丝ER5183性能特点:本品为含镁3%的合金焊丝,适用于焊接或表面堆焊同等级的铝合金材料。

典型化学成份:Mg 3.5,Cr 0.2,Fe 0.15,Cu≤0.05, Zn 0.10,Mn 0.05,Ti 0.1,AL余量用途:化工压力容器、核工业、造船、制冷行业、锅炉、航空航天工业等三、CrMo耐热钢、低温钢焊接材料一、不锈钢手工焊条二、不锈钢药芯焊丝三、不锈钢实芯焊丝一、镍及镍合金焊材镍及镍合金焊材广泛应用于如离岸钻井平台,陆基或船基燃汽轮机,各种航天、航空发动机的高温燃烧室、核电、热电厂的相关设备、汽车的新型排气系统、军用武器装备以及石油精炼及各种化工设备等。

焊条使用说明

金属焊条使用说明一、奥氏体不锈钢的焊条选用要点: 不锈钢主要用于耐腐蚀,但也用作耐热钢和低温钢。

因此,在焊接不锈钢时, 焊条的性能必须与不锈钢的用途相符。

不锈钢焊条必须根据母材和工作条件(包 括工作温度和接触介质等)来选用。

1、 一般来说,焊条的选用可参照母材的材质,选用与母材成分相同或相近的焊条。

如:A102 对应 0Cr19Ni9;A137 对应 1Cr18Ni9Ti。

2、由于碳含量对不锈钢的抗腐蚀性能有很大的影响,因此,一般选用熔敷金属含 碳量不高于母材的不锈钢焊条。

如 316L 必须选用 A022 焊条。

3、奥氏体不锈钢的焊缝金属应保证力学性能。

可通过焊接工艺评定进行验证。

4、 对于在高温工作的耐热不锈钢(奥氏体耐热钢),所选用的焊条主要应能满足焊 缝金属的抗热裂性能和焊接接头的高温性能。

(1)、 对 Cr/Ni≥1 的奥氏体耐热钢,如 1Cr18Ni9Ti 等,一般均采用奥氏体-铁素体不 锈钢焊条,以焊缝金属中含 2-5%铁素体为宜。

铁素体含量过低时,焊缝金属抗裂 性差;若过高,则在高温长期使用或热处理时易形成 σ 脆化相,造成裂纹。

如 A002、 A102、A137。

在某些特殊的应用场合,可能要求采用全奥氏体的焊缝金属时,可采用比如 A402、A407 焊条等。

(2)、对 Cr/Ni<1 的稳定型奥氏体耐热钢,如 Cr16Ni25Mo6 等,一般应在保证焊缝 金属具有与母材化学成分大致相近的同时,增加焊缝金属中 Mo、W、Mn 等元素 的含量,使得在保证焊缝金属热强性的同时,提高焊缝的抗裂性。

如采用 A502、 A507。

15、对于在各种腐蚀介质中工作的耐蚀不锈钢,则应按介质和工作温度来选择焊 条,并保证其耐腐蚀性能(做焊接接头的腐蚀性能试验)。

(1)对于工作温度在 300℃以上、 有较强腐蚀性的介质,须采用含有 Ti 或 Nb 稳定 化元素或超低碳不锈钢焊条。