锌的电积(特选借鉴)

锌电积一种“烧板”的原因分析及处理

锌电积一种“烧板”的原因分析及处理文章阐述一种锌电积“烧板”的特征,并详细分析“烧板”产生的原因,结合生产实际提出处理措施。

标签:锌电积;有机物;烧板前言锌电解沉积是湿法炼锌系统的末端,是将净化后的硫酸锌溶液(新液)送入电解槽内通以直流电在阴极上析出金属锌(阴极锌),通过下面反应式进行反应:ZnSO4+H2O=Zn↓+H2SO4+1/2O2↑当电解溶液内存在杂质时析出的阴极锌会在杂质作用下重新溶解到液体内,并放出氢气,我们称之为阴极锌的返溶,俗称“烧板”。

[1]电积过程大面积”烧板”使得阴极锌产量下降,直流电单耗升高,大量电能损失,资源浪费,也使生产成本增加。

因此,需要严加控制“烧板”发生。

1 “烧板”发生及其特征2014年下半年净化工序更改除钴工艺,由原来的锌粉两段高温锑盐除钴更改为β-萘酚除钴工艺。

除钴工艺的优化大幅降低了锌粉和蒸汽消耗,按年产10万吨锌计算,年生产成本节约近1000万。

但新工艺运行以来,电解工序先后出现4次阴极锌大面积“烧板”事故,“烧板”时间一般持续3-5天,最长可达半月之久。

这几次发生的“烧板”事故与过去都不同。

表现为阴极锌大面积针眼,背面发黑,透酸严重,电解槽内出现大量白色泡沫且厂房内酸雾很浓。

阴极锌的边缘和中间出现局部返溶。

在阴极锌板面的中间出现3-5厘米不等的窟窿,板面出现反复析锌,表面形成年轮状。

在未返溶部分,致密度非常好,板面光亮,熔铸直产率也比较高。

2 原因分析(1)由于烧板的初期存在针眼和透酸,因此,曾怀疑常规元素超标导致,于是对新液和废液内的常规元素进行分析。

从表1可以看出常规元素除氯根外都在合格范围内,特别是对电解影响比较大的砷、锑、锗等含量都比较低,氯根基本不会对阴极锌板面产生影响,因此,可以排出常规元素影响。

(2)排除常规元素后,我们将关注的重点落在系统内添加的有机物上。

且这几次的“烧板”与资料内介绍的有机物烧板特征相似,如阴极锌下部和边缘有返溶现象,现场酸雾突起,槽内沸腾泛白等[2]。

锌电积厚度与电流

锌电积厚度与电流1. 引言电化学沉积是一种常用的金属表面处理方法,它通过在金属表面上电化学沉积一层金属,改变其性质和外观。

锌电积是其中一种常见的电化学沉积方法,它可以在锌基材上沉积一层锌金属,增加材料的防腐蚀性能和美观度。

在锌电积过程中,电流是一个重要的参数,它对沉积层的厚度有着直接的影响。

本文将探讨锌电积厚度与电流之间的关系,并分析其影响因素和应用。

2. 锌电积机理锌电积是一种电化学反应过程,其机理可由以下方程表示:Zn2+ + 2e- -> Zn在锌电积过程中,金属锌离子(Zn2+)在电解质溶液中得到电子的供应,还原成金属锌沉积在锌基材表面。

电流是提供电子的能量源,它决定了反应速率,从而影响锌沉积的厚度。

3. 电流对锌电积厚度的影响电流是锌电积过程中最重要的控制参数之一。

增加电流可以提高锌电积的速率,从而增加沉积层的厚度。

这是因为电流越大,提供给反应的电子数量就越多,反应速率也就越快。

然而,电流并非线性地影响锌电积厚度。

在一定范围内,电流增加会导致锌沉积层厚度的增加,但过高的电流会引起沉积层的不均匀性和粗糙度增加。

这是由于高电流引起的过量电子在锌基材上的沉积不均匀,形成颗粒较大的沉积层。

因此,选择适当的电流是保证锌电积层质量的关键。

需要根据具体情况,综合考虑锌电积速率和沉积层质量的要求,选择合适的电流参数。

4. 影响锌电积厚度的因素除了电流,还有其他因素也会影响锌电积的厚度,包括电解质浓度、温度和电解时间等。

4.1 电解质浓度电解质浓度是指电解质溶液中金属离子的浓度。

增加电解质浓度可以提高锌电积的速率,从而增加沉积层的厚度。

这是因为更高的电解质浓度可以提供更多的金属离子,增加反应的物质来源。

然而,电解质浓度过高也会导致沉积层的不均匀性和粗糙度增加,类似于电流过高的情况。

因此,需要根据具体情况选择合适的电解质浓度。

4.2 温度温度对锌电积过程也有着显著影响。

提高温度可以加快反应速率,增加沉积层的厚度。

硫酸锌水溶液的电积过程

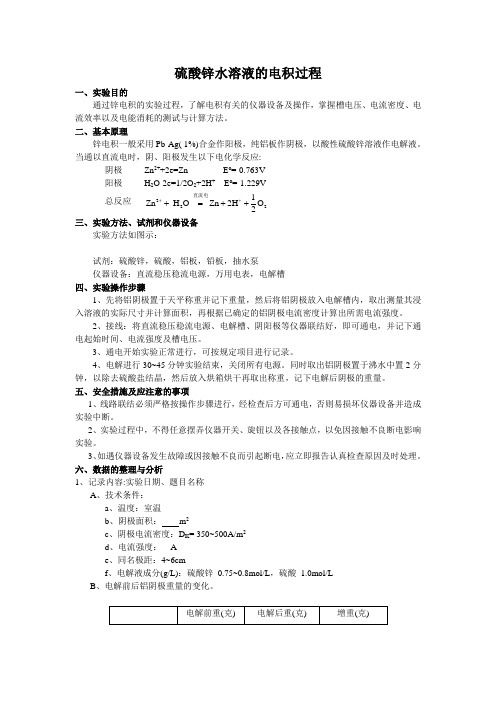

硫酸锌水溶液的电积过程一、实验目的通过锌电积的实验过程,了解电积有关的仪器设备及操作,掌握槽电压、电流密度、电流效率以及电能消耗的测试与计算方法。

二、基本原理锌电积一般采用Pb-Ag( 1%)合金作阳极,纯铝板作阴极,以酸性硫酸锌溶液作电解液。

当通以直流电时,阴、阳极发生以下电化学反应:阴极 Zn 2++2e=Zn E o =-0.763V阳极 H 2O-2e=1/2O 2+2H + E o =-1.229V总反应 2221Zn H O Zn 2H O 2+++=++直流电三、实验方法、试剂和仪器设备实验方法如图示:试剂:硫酸锌,硫酸,铝板,铅板,抽水泵仪器设备:直流稳压稳流电源,万用电表,电解槽四、实验操作步骤1、先将铝阴极置于天平称重并记下重量,然后将铝阴极放入电解槽内,取出测量其浸入溶液的实际尺寸并计算面积,再根据已确定的铝阴极电流密度计算出所需电流强度。

2、接线:将直流稳压稳流电源、电解槽、阴阳极等仪器联结好,即可通电,并记下通电起始时间、电流强度及槽电压。

3、通电开始实验正常进行,可按规定项目进行记录。

4、电解进行30~45分钟实验结束,关闭所有电源。

同时取出铝阴极置于沸水中置2分钟,以除去硫酸盐结晶,然后放入烘箱烘干再取出称重,记下电解后阴极的重量。

五、安全措施及应注意的事项1、线路联结必须严格按操作步骤进行,经检查后方可通电,否则易损坏仪器设备并造成实验中断。

2、实验过程中,不得任意摆弄仪器开关、旋钮以及各接触点,以免因接触不良断电影响实验。

3、如遇仪器设备发生故障或因接触不良而引起断电,应立即报告认真检查原因及时处理。

六、数据的整理与分析1、记录内容:实验日期、题目名称A 、技术条件:a 、温度:室温b 、阴极面积: m 2c 、阴极电流密度:D K = 350~500A/m 2d 、电流强度: Ae 、同名极距:4~6cmf 、电解液成分(g/L):硫酸锌 0.75~0.8mol/L ,硫酸 1.0mol/LB 、电解前后铝阴极重量的变化。

降低电积锌直流电耗分析

降低电积锌直流电耗分析传统的湿法炼锌过程中,电积能耗直接影响冶炼的生产成本。

锌电积直流电耗受各种因素影响,联系当前生产实践分析了这些影响因素,并提出了相应的解决方法及节电措施。

湿法炼锌是在低温(25-250℃)及水溶液中进行的冶金过程。

目前,世界上锌产量的80%以上都是采用湿法工艺生产的。

在湿法炼锌工艺中,电积是主要的耗电工序,其电耗占整个工艺能耗的70%以上,因此,降低电积电耗,对于湿法炼锌厂降低生产成本有着积极的意义。

锌电积电耗锌电积电耗主要包括交流电耗和直流电耗2部分。

交流电耗主要发生在循环酸泵、冷却塔风机、掏槽真空泵等机械设备上,其在锌电积系统中占总能耗的比例仅为3%-4%,因此,电积电耗以直流电耗为主。

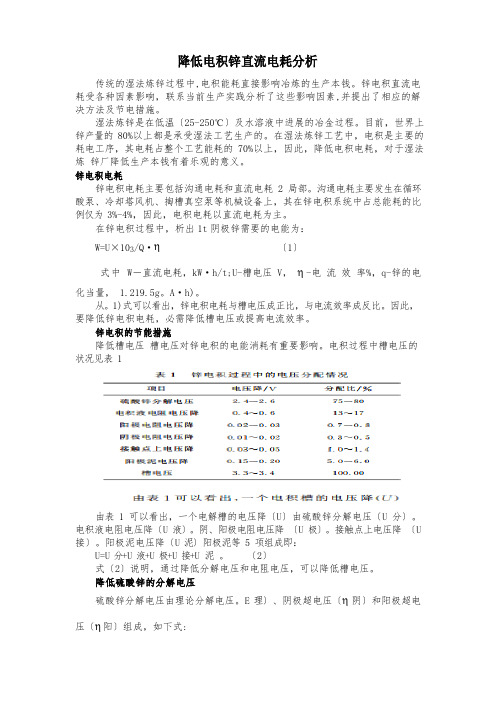

在锌电积过程中,析出1t阴极锌需要的电能为:W=U×103/Q·η(1)式中W-直流电耗,kW·h/t;U-槽电压V,η-电流效率%,q-锌的电化当量, 1.219.5g。

A·h)。

从。

1)式可以看出,锌电积电耗与槽电压成正比,与电流效率成反比。

因此,要降低锌电积电耗,必须降低槽电压或提高电流效率。

锌电积的节能措施降低槽电压槽电压对锌电积的电能消耗有重要影响。

电积过程中槽电压的情况见表1由表1可以看出,一个电解槽的电压降(U)由硫酸锌分解电压(U分)。

电积液电阻电压降(U液)。

阴、阳极电阻电压降(U极)。

接触点上电压降(U 接)。

阳极泥电压降(U泥)阳极泥等5项组成即:U=U分+U液+U极+U接+U泥。

(2)式(2)表明,通过降低分解电压和电阻电压,可以降低槽电压。

降低硫酸锌的分解电压硫酸锌分解电压由理论分解电压。

E理)、阴极超电压(η阴)和阳极超电压(η阳)组成,如下式:U=)()(1303.2)([)]()(1303.2)0([222Zn Zn ga FRT Zn E O OH ga F RT E o o ηη++-+++=)()()](1303.2)([)](1303.2)([222ZN O Zn ga FRT Zn E OH ga F RT O E o o ηη+++-++。

锌电积过程中直流电单耗较高的原因分析与处理措施

锌电积过程中直流电单耗较高的原因分析与处理措施摘要:现代锌冶金的生产方法主要为湿法炼锌。

湿法炼锌是对ZnSO4和H2SO4的水溶液在通以直流电的作用下锌由溶液析出至阴极板,获得电积锌。

湿法炼锌具有生产规模大、能耗相对较低、环保指标较好、自动化程度较高、有利于综合回收有价金属等优点而得到迅速发展。

湿法炼锌电解过程是电解液在直流电作用下析出锌的电化学反应过程,锌电解过程的电能消耗占整个湿法炼锌电能能耗的80%以上。

因此,降低直流电单耗刻不容缓,本文就锌电积氧压浸出工艺过程中电耗高的原因及降低电耗的措施作以综述。

关键词:锌电积;直流电单耗;阳极板;电效工厂采用锌电积氧压浸出工艺,主要生产工序包括:磨矿、氧压浸出、酸中和、压滤除铁、净化除杂、锌电积、成品铸型、硫回收、综合回收等。

锌电积采用3.2m2大极板,所用剥锌机、洗刷机、多功能行车等设备,自动化、智能化程度较高。

一、锌电积过程直流电单耗较高的原因分析:直流电单耗是指:每析出一吨锌所用的直流电量;锌电积过程直流电的作用主要用于析出锌,有一小部分转化为热能,因此要降低直流电单耗就要尽可能的使直流电作用于析出锌,减少转化为热能的部分。

(1)建立生产车间时,厂内变电所供电机组与电积车间电解槽之间距离较远,造成电解槽供电母排距离较长。

在酸性条件下母排极易产生结晶,造成一部分电能在输送过程转化为热能而有所损耗。

(2)槽内极板状况:如果在装槽时阴极板弯板、带锌角板、绝缘条脱落板进入槽内,阴阳极接触短路。

在损坏极板的情况下电能转化为热能,增加直流电单耗。

(3)电解槽槽壁结晶主要成分为CaSO4、MgSO4,钙镁化合物在槽内温度较低的情况下极易析出附在槽壁形成结晶、电解槽漏电等原因也会造成直流电单耗较高。

(4)由于新液纯度不够,造成电解槽烧板现象发生,电解槽不能平稳运行,影响析出锌产量,进而增加直流电单耗。

(5)电解液含锌较高(160g/l-165g/l),由于新液不足等原因电流密度较低的情况下,电解液电阻值较大,电效较低。

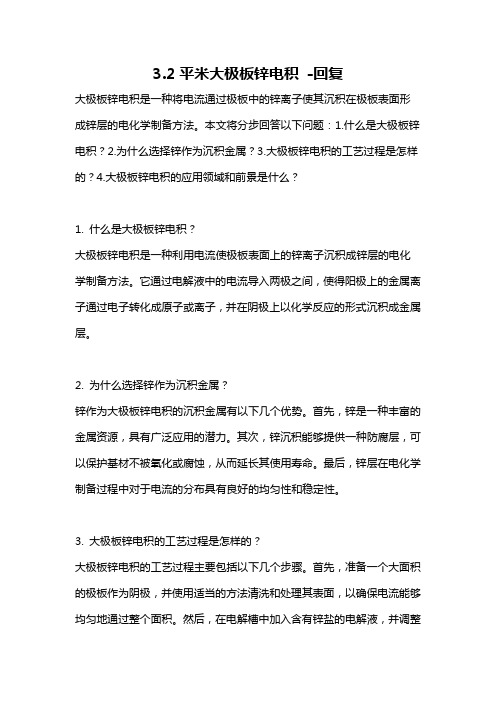

3.2平米大极板锌电积 -回复

3.2平米大极板锌电积-回复大极板锌电积是一种将电流通过极板中的锌离子使其沉积在极板表面形成锌层的电化学制备方法。

本文将分步回答以下问题:1.什么是大极板锌电积?2.为什么选择锌作为沉积金属?3.大极板锌电积的工艺过程是怎样的?4.大极板锌电积的应用领域和前景是什么?1. 什么是大极板锌电积?大极板锌电积是一种利用电流使极板表面上的锌离子沉积成锌层的电化学制备方法。

它通过电解液中的电流导入两极之间,使得阳极上的金属离子通过电子转化成原子或离子,并在阴极上以化学反应的形式沉积成金属层。

2. 为什么选择锌作为沉积金属?锌作为大极板锌电积的沉积金属有以下几个优势。

首先,锌是一种丰富的金属资源,具有广泛应用的潜力。

其次,锌沉积能够提供一种防腐层,可以保护基材不被氧化或腐蚀,从而延长其使用寿命。

最后,锌层在电化学制备过程中对于电流的分布具有良好的均匀性和稳定性。

3. 大极板锌电积的工艺过程是怎样的?大极板锌电积的工艺过程主要包括以下几个步骤。

首先,准备一个大面积的极板作为阴极,并使用适当的方法清洗和处理其表面,以确保电流能够均匀地通过整个面积。

然后,在电解槽中加入含有锌盐的电解液,并调整电解液的成分和温度以达到最佳的沉积效果。

接下来,将阳极与阴极连接,并通过外部电源施加适当的电压和电流,以驱动电流通过电解液,并使锌离子从阳极释放,向阴极沉积成锌层。

最后,根据需要对锌层进行后处理,如清洗、烘干或其他表面处理,以达到设计要求的最终产品。

4. 大极板锌电积的应用领域和前景是什么?大极板锌电积在许多领域都有广泛的应用和发展前景。

首先,它被广泛用于防腐材料的制备,如船舶、建筑结构、管道等,以提高其抗腐蚀性能和使用寿命。

其次,大极板锌电积还可以用于电镀工艺的制备,如汽车零部件、电子元器件等,以提高其表面的装饰性和耐磨性。

此外,大极板锌电积还可以应用于能源领域,如电池电极材料的制备,以提高电池性能和循环寿命。

由于锌资源丰富且工艺相对简单,大极板锌电积在上述应用领域具有广阔的市场前景。

锌电积用阳极材料Pb-Ag

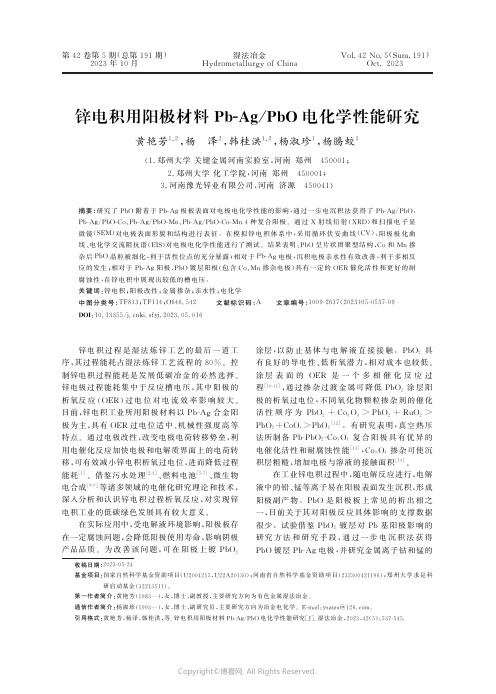

第42卷第5期(总第191期)2023年10月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .5(S u m.191)O c t .2023锌电积用阳极材料P b -A g/P b O 电化学性能研究黄艳芳1,2,杨 泽2,韩桂洪1,2,杨淑珍1,杨腾蛟3(1.郑州大学关键金属河南实验室,河南郑州 450001;2.郑州大学化工学院,河南郑州 450001;3.河南豫光锌业有限公司,河南济源 450041)摘要:研究了P b O 附着于P b -A g 极板表面对电极电化学性能的影响,通过一步电沉积法获得了P b -A g/P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g /P b O -C o -M n4种复合阳极㊂通过X 射线衍射(X R D )和扫描电子显微镜(S E M )对电极表面形貌和结构进行表征㊂在模拟锌电积体系中,采用循环伏安曲线(C V )㊁阳极极化曲线㊁电化学交流阻抗谱(E I S )对电极电化学性能进行了测试㊂结果表明:P b O 呈片状团聚型结构,C o 和M n 掺杂后P b O 晶粒被细化,利于活性位点的充分暴露;相对于P b -A g 电极,沉积电极亲水性有效改善,利于多相反应的发生;相对于P b -A g 阳极,P b O 镀层阳极(包含C o ㊁M n 掺杂电极)具有一定的O E R 催化活性和更好的耐腐蚀性,在锌电积中展现出较低的槽电压㊂关键词:锌电积;阳极改性;金属掺杂;亲水性;电化学中图分类号:T F 813;T F 114;O 646.542 文献标识码:A 文章编号:1009-2617(2023)05-0537-09D O I :10.13355/j .c n k i .s f y j.2023.05.016收稿日期:2023-05-24基金项目:国家自然科学基金资助项目(U 2004215,U 22A 20130);河南省自然科学基金资助项目(232300421196);郑州大学求是科研启动基金(32213511)㊂第一作者简介:黄艳芳(1983 ),女,博士,副教授,主要研究方向为有色金属湿法冶金㊂通信作者简介:杨淑珍(1993 ),女,博士,副研究员,主要研究方向为冶金电化学㊂E -m a i l :ys z z z u @126.c o m ㊂引用格式:黄艳芳,杨泽,韩桂洪,等.锌电积用阳极材料P b -A g/P b O 电化学性能研究[J ].湿法冶金,2023,42(5):537-545. 锌电积过程是湿法炼锌工艺的最后一道工序,其过程能耗占湿法炼锌工艺流程的80%㊂控制锌电积过程能耗是发展低碳冶金的必然选择㊂锌电极过程能耗集中于反应槽电压,其中阳极的析氧反应(O E R )过电位对电流效率影响较大㊂目前,锌电积工业所用阳极材料以P b -A g 合金阳极为主,具有O E R 过电位适中㊁机械性强度高等特点㊂通过电极改性,改变电极电荷转移势垒,利用电催化反应加快电极和电解质界面上的电荷转移,可有效减小锌电积析氧过电位,进而降低过程能耗[1]㊂借鉴污水处理[2-4]㊁燃料电池[5-7]㊁微生物电合成[8-9]等诸多领域的电催化研究理论和技术,深入分析和认识锌电积过程析氧反应,对实现锌电积工业的低碳绿色发展具有较大意义㊂在实际应用中,受电解液环境影响,阳极板存在一定腐蚀问题,会降低阳极使用寿命,影响阴极产品品质㊂为改善该问题,可在阳极上镀P b O 2涂层,以防止基体与电解液直接接触㊂P b O 2具有良好的导电性㊁低析氧潜力,相对成本也较低㊂涂层表面的O E R 是一个多相催化反应过程[10-11],通过掺杂过渡金属可降低P b O 2涂层阳极的析氧过电位,不同氧化物颗粒掺杂剂的催化活性顺序为P b O 2+C o 3O 4>P b O 2+R u O 2>P b O 2+C o O x >P b O 2[12]㊂有研究表明,真空热压法所制备P b -P b O 2-C o 3O 4复合阳极具有优异的电催化活性和耐腐蚀性能[13],C o 3O 4掺杂可使沉积层粗糙,增加电极与溶液的接触面积[14]㊂在工业锌电积过程中,随电解反应进行,电解液中的铅㊁锰等离子易在阳极表面发生沉积,形成阳极副产物㊂P b O 是阳极板上常见的析出相之一,目前关于其对阳极反应具体影响的支撑数据很少㊂试验借鉴P b O 2镀层对P b 基阳极影响的研究方法和研究手段,通过一步电沉积法获得P b O 镀层P b -A g 电极,并研究金属离子钴和锰的Copyright ©博看网. All Rights Reserved.湿法冶金 2023年10月掺杂对电极表面形貌㊁电极表面的亲疏水性[15-16]和电化学性能的影响,以期为锌电积过程电极的改进提供技术参考㊂1 试验方法1.1 P b -A g 基体预处理通过恒电流密度一步电沉积法制备了P b -A g 基复合镀层阳极,共有4种:P b -A g /P b O ㊁P b -A g/P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g /P b O -C o -M n ㊂首先将P b -A g 板进行线切割裁切和预处理,工作面积2c mˑ2c m ,之后将基体上加载-1.2V 的电位并保持2h ,去除基体表面的氧化物和杂质,依次用1200#㊁2000#砂纸打磨其表面,直至出现明亮的金属光泽㊂将打磨过的基体浸入除油剂中,在40ħ下保持30m i n ,祛除表面油污,增强沉积层与基体的结合力㊂基体经过化学除油处理后用去离子水冲洗,保存在3%H C l 溶液中,备用㊂1.2 电沉积阳极的制备采用三电极体系,在电化学工作站上对阳极进行电镀,其中工作电极为P b -A g 板,辅助电极为石墨片电极,参比电极为饱和甘汞电极㊂制备P b O 镀层的镀液组成为:1m o l /LP b (N O 3)2和0.2m o l /L H N O 3溶液;制备P b O -C o 镀层的镀液组成为:1m o l /LP b (N O 3)2㊁0.1m o l /LC o (N O 3)3和0.2m o l /LH N O 3;制备P b O -M n 镀层的镀液组成为:1m o l /LP b (N O 3)2㊁0.1m o l /LM n (N O 3)2和0.2m o l /LH N O 3,制备P b O -C o -M n 镀层的镀液组成为:1m o l /LP b (N O 3)2㊁0.1m o l /LC o (N O 3)3㊁0.1m o l /L M n (N O 3)2和0.2m o l /L H N O 3㊂设定恒温磁力搅拌器参数,搅拌速率500r /m i n,温度35ħ,随后在电流密度20m A /c m2的条件下电沉积2h ㊂沉积完成后将样品取出,用去离子水冲洗表面,置于空气中干燥,得到P b -A g 基复合氧化物镀层阳极㊂1.3 物理、电化学性能表征镀层阳极的物相组成㊁微观形貌和元素分布分别采用X 射线衍射仪(X R D )㊁扫描电子显微镜(S E M )和能量色散X 射线谱仪(E D S )进行表征,镀层的疏水性能采用接触角测定仪测定㊂电化学性能分别采用阳极极化曲线㊁C V 曲线㊁T a f e l 曲线㊁E I S 曲线㊁槽电压曲线进行表征㊂试验仪器及设备见表1㊂表1 试验仪器及设备名称型号生产厂家电子天平A U X 220日本岛津公司恒温水浴磁力搅拌器D F -101S 常州万顺仪器制造有限公司超声波清洗仪K Q 3200昆山市超声仪器有限公司聚焦离子束扫描电镜A u r i g aS E M /F I BC r o s s b e a mS ys t e m 德国蔡司Z E I S S 有限公司C T 断层扫描X 射线衍射系统E m p y r e a nX -r a y d i f f r a c t i o n 荷兰帕纳科P A N a l y t i c a l 有限公司电化学工作站A u t o l a bP G S T A T 302N瑞士万通M e t r o h m 有限公司接触角测定仪J C 2000D C上海中晨数学技术设备有限公司电感耦合等离子体发射光谱仪I C PP R O X 美国赛默飞世尔科技公司2 试验结果与讨论2.1 物相组成P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g/P b O -C o -M n 阳极的X R D 图谱如图1所示㊂由图1(a )看出:2θ分别为29.0ʎ㊁30.3ʎ和32.4ʎ时,P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g /P b O -C o -M n 阳极均存在较为明显的衍射峰,与标准卡片中P b O (J C P D S#38-1477)的特征峰相对应;2θ分别为31.3ʎ㊁36.2ʎ㊁52.2ʎ和62.1ʎ时,对应的衍射峰与P b (J C P D S #04-0686)标准卡中的特征峰位置一致㊂由图1(b )看出:P b O 晶体的特征峰均向左偏移,这表明晶格常数变大,C o ㊁M n 成功掺杂在P b O 晶体中㊂由图1看出,镀层材料的衍射峰尖锐且清晰,说明其晶相结构良好㊂㊃835㊃Copyright ©博看网. All Rights Reserved.第42卷第5期黄艳芳,等:锌电积用阳极材料P b -A g /P b O电化学性能研究a 宽范围;b局部放大㊂图1 不同镀层阳极的X R D 图谱2.2 表面形貌为更好了解不同氧化物镀层在制备过程的结构变化,用S E M 分别对4种镀层的表面形貌进行分析,结果如图2所示㊂放大1000倍:a P b -A g ;b P b -A g/P b O ;c P b -A g /P b O -C o ;d P b -A g/P b O -M n ;e P b -A g/P b O -C o -M n ㊂放大5000倍:f P b -A g/P b O -C o -M n ㊂ 图2 不同镀层阳极的扫描电镜显微照片由图2(a )看出:P b -A g 基体较为平整,表面有一定粗糙度,适合作为镀层基体㊂复合P b O 镀层呈不规则的片状和针状结构[17-18]㊂由图2(b)看出:P b -A g /P b O 镀层阳极表面出现团聚现象,晶体堆叠不均匀㊂复合镀层的形貌多样性为反应提供更多可能性,但由于其复杂的空间力场,极易导致析氧反应过程电场分配不均匀,造成固-液界面上存在多重电势差,从而严重阻碍析氧反应进程㊂由图2(c )~(f )看出:经过C o ㊁M n 掺杂改性后,P b O的团聚现象消失,镀层变为疏松多孔结构,纳米颗粒转变为纳米棒结构㊂这种棒状和片状相结合的结构可增大镀层的反应空间,为电极反应提供更多活性位点,从而有效降低电极表面的电势差㊂2.3 E D S 元素分布表征在电沉积过程中,为探明C o 和M n 在镀层内部的掺杂情况,利用E D S 面扫对镀层表面的元素分布进行了表征,结果如图3所示㊂可以看出:未掺杂元素的P b -A g /P b O 阳极主要由P b ㊁O2种元素组成,P b -A g/P b O -C o 阳极由P b ㊁O ㊁C o3种元素组成,P b -A g /P b O -M n 由P b ㊁O ㊁M n3种元素组成,表明采用一步电沉积法可将C o /M n 有效地掺杂于电极中,且元素分布均匀㊂2.4 材料疏水性表征在液相中,表面亲疏水性是衡量镀层表面性能的重要指标,可通过测量镀层与水的接触角θ来判断㊂P b -A g ㊁P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g /P b O -C o -M n 阳极接触角随时间的变化情况如图4所示㊂可以看出:P b -A g阳极因其表面具有疏水性而不易被润湿,与水的接触角在90s 内保持在119ʎ左右,其疏水性将在锌电积工艺中阻碍电极与电解质溶液全面接触,进而导致传质阻力增大;在P b -A g 阳极表面沉积P b O 镀层后,表面亲水性增强,P b -A g /P b O 阳极与水的接触角随时间延长而逐渐减小,90s 时的接触角为73ʎ;通过恒电流密度法电沉积制备的P b -A g /P b O -C o 和P b -A g /P b O -M n 阳极亲水性能最优,P b -A g /P b O -C o 阳极与水接触时,随接触时间延长,接触角从0s 时的83ʎ减小至90s㊃935㊃Copyright ©博看网. All Rights Reserved.湿法冶金 2023年10月的44.2ʎ;P b -A g /P b O -M n 阳极在接触瞬间,接触角就达35.7ʎ,随润湿时间推移,接触角继续减小,在30s 时达29.1ʎ,90s 时达26.3ʎ㊂P b -A g/P b O -C o -M n 阳极的亲水性优于P b -A g/P b O 阳极,而又不及P b -A g /P b O -C o 阳极和P b -A g /P b O -M n 阳极㊂该表现可能和阳极表面形貌有直接关系:对比P b -A g /P b O -C o 阳极和P b -A g /P b O -M n 阳极可知,P b -A g /P b O -C o -M n 阳极表面针状和片状结构更加复杂,导致其亲水性降低㊂在锌电积过程中,亲水电极能与水快速接触,使电极表面活性位点充分暴露在反应液中,降低电解过程的传质阻力㊂同时,氧气从电极表面脱附时,受界面亲疏水性影响,脱附速度也会受到影响,亲水性越好,氧气脱附速度越快㊂图3 P b -A g /P b O (a )㊁P b -A g /P b O -C o (b )和P b -A g/P b O -M n (c )阳极的E D S分析结果图4 P b -A g 基阳极表面与水的接触角随时间的变化情况㊃045㊃Copyright ©博看网. All Rights Reserved.第42卷第5期黄艳芳,等:锌电积用阳极材料P b -A g /P b O 电化学性能研究2.5 阳极极化曲线P b -A g ㊁P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g/P b O -M n ㊁P b -A g/P b O -C o -M n 阳极在50g /L Z n 2++150g /L H 2S O 4中的阳极极化曲线和Ta f e l 斜率如图5所示,电流密度在40~60m A /c m 2范围内的阳极析氧反应过电位和T a f e l 斜率对比结果见表2㊂a 阳极极化曲线;b T a f e l 斜率㊂图5 P b -A g 基阳极的LS V 测试结果表2 P b -A g 基阳极的析氧反应性能对比结果阳极过电位/(m V@50m A ㊃c m -2)T a f e l 斜率/(m V ㊃d e c-1)P b -A g 1107239P b O1105276P b O -C o 1082310P b O -M n1028288P b O -C o -M n1014573由图5看出:在50g /L Z n 2++150g /LH 2S O 4溶液中,P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g/P b O -C o -M n 阳极在50m A /c m 2时的析氧反应过电位分别为1105㊁1082㊁1028和1014m V ㊂相较于P b -A g 阳极,C o 掺杂和M n 掺杂电极的过电位都有所降低,这与掺杂后电极表面晶粒被细化相关;M n 掺杂材料降低幅度更大,原因可能和M n 掺杂电极亲水性更强相关;在较低电流密度条件下(ɤ50m A /c m2),C o ㊁M n 共掺杂的析氧过电位最低,电催化活性最好,说明C o 和M n 的掺杂对电极活性改善具有协同作用;但电流密度较大时,电极反应受反应物浓度扩散影响变大,电极亲疏水性则起到更大作用,因此,P b -A g /P b O -M n 在较高电流密度下表现出更高的催化活性㊂掺杂C o 和M n 都会导致T a f e l 斜率增大,表明电势变大时,析氧反应过电位增速变缓,析氧过程变化平稳㊂2.6 循环伏安曲线绘制P b -A g ㊁P b -A g /P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n 和P b -A g/P b O -C o -M n 阳极在50g /LZ n 2++150g /L H 2S O 4溶液中不同扫速下的循环伏安曲线(电压测试范围为0.62~1.82V (v s .R H E )),以及1.23V (v s .R H E )电位下的扫描速率-电流密度关系及双电层电容拟合曲线,结果如图6所示㊂在非法拉第电势范围内,取中间电位下的氧化电流密度和还原电流密度,将两者的算数平均值与相应的扫描速率作线性回归曲线,拟合曲线的斜率即为双电层电容C d l (图6(f )),计算公式为j =j a +j c 2=C d ld φd t=常数㊂式中:j a ㊁jc 氧化曲线电流密度和还原电流密度,m A /c m 2;Cd l 双电层电容,m F /c m 2;φ 扫描速率,m V /s㊂由图6看出:P b -A g /P b O ㊁P b -A g/P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g/P b O -C o -M n 阳极的双电层电容依次升高,P b -A g /P b O -C o -M n 的C d l 最大,为0.118m F /c m 2,P b -A g /P b O ㊁P b -A g/P b O -C o ㊁P b -A g /P b O -M n 的C d l 分别为0.108㊁0.109㊁0.111m F /c m 2㊂相较于纯P b -A g 阳极,4种镀层阳极的双电层电容变大;根据双电层电容和电化学活性面积(E C S A )的关系可知,P b -A g/P b O -C o -M n 的E S C A 最大,说明P b -A g/P b O -C o -M n 可为电化学反应提供更多活性位点㊂㊃145㊃Copyright ©博看网. All Rights Reserved.湿法冶金 2023年10月图6 不同扫速下P b -A g 基阳极的循环伏安曲线(a ~e )㊁扫描速率-电流密度关系及双电层电容拟合曲线(f )2.7 交流阻抗曲线为进一步探究所制备镀层阳极在工业应用中的性能,在50g /LZ n 2++150g /LH 2S O 4工业电解液中测试了电化学和电催化性能㊂借助电化学工作站测定P b -A g /P b O ㊁P b -A g/P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g /P b O -C o -M n 阳极的电化学阻抗,结果如图7所示㊂利用N o v a 2.1.3软件添加电路元件进行电路等效拟合,如图7中插图所示,其中R s 代表电池内阻,R c t 代表电荷传递阻抗,C P E 代表等效电容,拟合参数见表3㊂图7 P b -A g 基阳极的电化学阻抗谱表3 P b -A g 基阳极的电化学阻抗拟合结果阳极R s /m ΩR c t /ΩC P EY 0/(m Ω㊃sn )NP b -A g 56269.562.670.523P b O73256.539.960.735P b O -C o 81457.647.130.618P b O -M n78852.337.400.775P b O -C o -M n79551.148.910.889由图7看出:4种镀层阳极的N y qu i s t 图相似,高频区的准半圆半径反映了腐蚀过程的电荷转移速率[19]㊂经过电路等效拟合可知,相对于P b -A g 阳极,4种镀层电极均具有较低的电荷传递阻抗㊂P b -A g /P b O -M n 和P b -A g/P b O -C o -M n 阳极的N y q u i s t 图准半圆直径较小,R c t 分别为52.33㊁51.14Ω,较P b -A g 阳极分别降低17.23㊁18.42Ω,这表明P b -A g /P b O -M n 和P b -A g/P b O -C o -M n 阳极在锌电积体系中电荷转移速率较快[20-22]㊂㊃245㊃Copyright ©博看网. All Rights Reserved.第42卷第5期黄艳芳,等:锌电积用阳极材料P b-A g/P b O电化学性能研究2.8T a f e l极化曲线在锌电积模拟电解液(50g/LZ n2++150g/L H2S O4)中,对P b-A g㊁P b-A g/P b O㊁P b-A g/P b O-C o㊁P b-A g/P b O-M n㊁P b-A g/P b O-C o-M n阳极进行极化曲线测试,扫描速率为10m V/s,电化学测试结果如图8所示㊂利用N o v a2.1.3软件对测试结果进行拟合,得到阳极自腐蚀电流密度和电位数据[23],结果见表4㊂图8P b-A g基阳极的T a f e l曲线表4P b-A g基阳极的T a f e l拟合参数阳极b a/(m V㊃d e c-1)b c/(m V㊃d e c-1)E c o r r/V i c o r r/(m A㊃c m-2)R p/ΩP b-A g303101-0.01563.5102ˑ10-493.25 P b O2621420.03051.1995ˑ10-4333.70 P b O-C o2151360.04096.9990ˑ10-5518.32 P b O-M n2331940.10794.4094ˑ10-51046.50 P b O-C o-M n2791770.10697.2833ˑ10-5647.48由表4看出:4种镀层阳极的i c o r r为(0.4409~1.1995)ˑ10-4m A/c m2,相对于P b-A g电极的i c o r r明显降低,耐腐蚀性增强㊂由图8看出:纯P b-A g阳极的自腐蚀电位(E c o r r)低于4种镀层阳极,其中P b-A g/P b O和P b-A g/P b O-C o的E c o r r分别为0.0305V和0.0409V,掺杂M n后的P b-A g/P b O-M n和P b-A g/P b O-C o-M n阳极的E c o r r 明显提高,分别达0.1079㊁0.1069V,腐蚀倾向更小,耐腐蚀性能更加优异,这说明M n的掺杂改性对于镀层具有结构强化作用㊂2.9锌电积槽电压分析为评估P b-A g/P b O-C o㊁P b-A g/P b O-M n㊁P b-A g/P b O-C o-M n㊁P b-A g/P b O阳极在长时间锌电积过程中的稳定性和能耗情况,采用计时电位法记录并绘制7200s锌电积模拟试验过程中槽电压随反应时间的变化曲线,结果如图9所示㊂通过I C P-O E S测定模拟试验结束后电解液中总铅㊁总钴㊁总锰离子质量浓度,结果见表5㊂图9P b-A g基阳极槽电压随反应时间变化曲线表5P b-A g基阳极在锌电积过程溶出的金属离子质量浓度阳极槽电压/Vρ(总P b)/(m g㊃L-1)ρ(总C o)/(m g㊃L-1)ρ(总M n)/(m g㊃L-1) P b-A g3.3107.39--P b O3.2653.97--P b O-C o3.2624.550.00-P b O-M n3.2593.06-0.00P b O-C o-M n3.2235.420.000.00由图9㊁表5看出:P b-A g基阳极对应的槽电压曲线都呈降低趋势㊂在电解初始阶段,由于锌电积过程处于激活状态,电压开始急剧下降㊂随着锌在阴极析出,整个体系趋于稳定,槽电压也趋于稳定㊂㊃345㊃Copyright©博看网. All Rights Reserved.湿法冶金 2023年10月P b -A g 阳极槽电压稳定在3.310V ,P b -A g/P b O ㊁P b -A g /P b O -C o ㊁P b -A g /P b O -M n ㊁P b -A g/P b O -C o -M n 阳极槽电压有所下降,分别为3.265㊁3.262㊁3.259㊁3.223V ,电压大小规律和线性极化曲线所得结果一致㊂由表5还可看出:纯P b -A g 作为阳极时,体系中铅质量浓度为7.39m g /L ,镀层阳极体系铅含量明显降低,这与电极腐蚀电化学测试结果一致,说明P b O 镀层(包含C o ㊁M n 掺杂镀层)可增强电极的耐腐蚀性;其中,P b -A g /P b O -M n 阳极体系中铅离子质量浓度为3.06m g /L ,相对P b -A g电极体系降低50%以上,耐腐蚀性最佳㊂3 结论通过一步电沉积法可获得P b /A g-P b O 阳极,通过表征分析其物理化学性能,揭示了P b O 镀层对P b -A g 电极的电化学性能的影响规律㊂结论如下:1)P b O 镀层改变了P b /A g 电极的表面形貌和亲疏水特性㊂P b -A g/P b O 阳极表面呈多孔的层状和片状结构,镀层中C o 或/和M n 元素的掺杂使电极表面颗粒分散性增强;镀层显著增强了极板亲水性,特别是M n 掺杂后,接触角降为35.7ʎ,利于电极表面O E R 的发生㊂2)P b O 镀层对P b /A g 电极电化学性能具有积极影响㊂相对于P b -A g 阳极,P b O 镀层阳极具有较好的O E R 催化活性和耐腐蚀性,可降低锌电积的槽电压;镀层中M n 的掺杂显著降低了锌电积过程铅的浸出浓度,进一步增加了电极的催化活性和耐腐蚀性㊂可以推测,实际锌电积过程中,阳极表面P b O 及P b O -M n 的沉积对降低槽电压和提高电极耐腐蚀性有利,可通过在P b /A g 阳极表面镀P b O 降低锌电积能耗㊂参考文献:[1] S E H Z W ,K I B S G A A R DJ ,D I C K E N SCF ,e t a l .C o m b i n i n gt h e o r y a n d e x p e r i m e n ti n e l e c t r o c a t a l y s i s :i n s i g h t s i n t o m a t e r i a l sd e s i gn [J ].S c i e n c e ,2017,355(6321).D O I :10.1126/s c i e n c e .a a d 4998.[2] L I N H ,N I UJ ,D I N G S ,e ta l .E l e c t r o c h e m i c a l d e gr a d a t i o n o f p e r f l u o r o o c t a n o i c a c i d (P F O A )b y T i /S n O 2-S b ,T i /S n O 2-S b /P b O 2a n d T i /S n O 2-S b /M n O 2a n o d e s [J ].W a t e r R e s e a r c h ,2012,46(7):2281-2289.[3] 胡大波,杜聪,邱玉.电催化氧化技术深度处理染料废水研究[J ].中国资源综合利用,2016,34(7):34-36.[4] 徐浩,李晓良,张林,等.钛基体P b O 2电极对脱附浓缩液的电催化降解[J ].西安交通大学学报,2017,51(3):92-97.[5] X I ABY ,Y A N Y ,L IN ,e t a l .A m e t a l -o r ga n i c f r a m e w o r k -d e r i v e db i f u nc t i o n a l o x y g e n e l e c t r o c a t a l y s t [J ].N a t u r e E n e r g y,2016,1(1):1-8.[6] N ØR S K O VJK ,R O S S M E I S LJ ,L O G A D O T T I R A ,e t a l .O r i g i no f t h eo v e r p o t e n t i a l f o ro x y ge nr e d u c t i o na taf u e l -c e l l c a t h o d e [J ].T h eJ o u r n a lo fP h y s i c a lC h e m i s t r y ,2004,108(46):17886-17892.[7] 蒋鑫,尤欣敏,赵志刚.质子交换膜燃料电池用P t -A g -C o /C 催化剂的耐久性研究[J ].贵金属,2015,36(4):9-14.[8] R A B A E Y K ,R O Z E N D A LRA.M i c r o b i a l e l e c t r o s yn t h e s i s :r e v i s i t i n g t h ee l e c t r i c a l r o u t e f o rm i c r o b i a l p r o d u c t i o n [J ].N a t u r eR e v i e w sM i c r o b i o l o g y ,2010,8(10):706-716.[9] 孙杨,王黎,李洋洋,等.微生物电催化转化反应器(B E C R )转化C O 2合成有机化合物[J ].环境化学,2017,36(7):1657-1663.[10] S U E N N T ,HU N GSF ,Q U A N Q ,e t a l .E l e c t r o c a t a l ys i s f o r t h e o x y g e ne v o l u t i o nr e a c t i o n :r e c e n td e v e l o p m e n t a n d f u t u r e p e r s p e c t i v e s [J ].C h e m i c a lR e v i e w s ,2017,46(2):337-365.[11] R E I E R T ,O E Z A S L A N M ,S T R A S S E RP .E l e c t r o c a t a l yt i c o x y ge n e v o l u t i o n r e a c t i o n (O E R )o n R u ,I r ,a n d P t c a t a l y s t s :ac o m p a r a t i v es t u d y o fn a n o p a r t i c l e sa n db u l k m a t e r i a l s [J ].A C SC a t a l ys i s ,2012,2(8):1765-1772.[12] H U E TF ,M U S I A N I M ,N O G U E I R A R P .E l e c t r o c h e m i c a ln o i s e a n a l y s i so fO 2e v o l u t i o no nP b O 2a n dP b O 2-m a t r i x c o m p o s i t e s c o n t a i n i n g Coo rR uo x i d e s [J ].E l e c t r o c h i m i c a A c t a ,2003,48(27):3981-3989.[13] Z HA N GJ ,X U R ,Y U B ,e t a l .S t u d y o nt h e p r o pe r t i e sof P b -C o 3O 4-P b O 2c o m p o s i t e i n e r t a n o d e s p r e p a r e d b y v a c u u mh o t p r e s s i ng t e ch ni q u e [J ].R S C A d v a n c e s ,2017,7(78):49166-49176.[14] Z HA OJ ,Z HUC ,L UJ ,e t a l .E l e c t r o -c a t a l y t i c d e gr a d a t i o n o f b i s p h e n o lA w i t hm o d i f i e dC o 3O 4/β-P b O 2/T i e l e c t r o d e [J ].E l e c t r o c h i m i c aA c t a ,2014,118:169-175.[15] T A H I R M ,P A N L ,I D R E E S F ,e ta l .E l e c t r o c a t a l yt i c o x y g e n e v o l u t i o n r e a c t i o n f o r e n e r g y co n v e r s i o n a n d s t o r a g e :ac o m p r e h e n s i v er e v i e w [J ].N a n oE n e r g y,2017,37:136-157.[16] S C HMA C H T E LS ,T O I M I N E N M ,K O N T T U R IK ,e t a l .N e w o x y g e ne v o l u t i o na n o d e sf o r m e t a le l e c t r o w i n n i n g :M n O 2c o m p o s i t e e l e c t r o d e s [J ].J o u r n a l o f A p p l i e d E l e c t r o c h e m i s t r y,2009,39(10):1835-1848.[17] A B A C I S ,P E KM E ZK ,H ÖK E L E K T ,e t a l .I n v e s t i ga t i o n o fs o m e p a r a m e t e r si n f l u e n c i n g e l e c t r o c r ys t a l l i s a t i o n o f P b O 2[J ].J o u r n a l o f P o w e r S o u r c e s ,2000,88(2):232-236.[18] C AM P B E L LSA ,P E T E R L M.As t u d y of t h ee f f e c to f d e p o s i t i o nc u r r e n t d e n s i t y o f t h e s t r u c t u r eo f e l e c t r o d e po s i t e d ㊃445㊃Copyright ©博看网. All Rights Reserved.第42卷第5期黄艳芳,等:锌电积用阳极材料P b-A g/P b O电化学性能研究α-P b O2[J].E l e c t r o c h i m i c aA c t a,1989,34(7):943-949.[19] L IG,A N D E R S O N L,C H E N Y,e ta l.N e wi n s i g h t s i n t oe v a l u a t i n g c a t a l y s t a c t i v i t y a n d s t a b i l i t yf o r o x yg e ne v o l u t i o n r e a c t i o n s i n a l k a l i n e m e d i a[J].S u s t a i n a b l eE n e r g y&F u e l s,2018,2(1):237-251.[20] K I S S I M,B O U K L A H M,H AMM O U T I B,e t a l.E s t a b l i s h m e n to fe q u i v a l e n tc i r c u i t sf r o m e l e c t r o c h e m i c a li m p e d a n c es p e c t r o s c o p y s t u d y o fc o r r o s i o ni n h i b i t i o n o fs t e e l b yp y r a z i n e i ns u l p h u r i ca c i d i cs o l u t i o n[J].A p p l i e dS u r f a c eS c i e n c e,2006,252(12):4190-4197. [21] B A N D A L H A,J A D H A V A R,C H A U G U L E A A,e t a l.F e2O3h o l l o w n a n o r o d s/C N T c o m p o s i t e sa sa n e f f i c i e n te l e c t r o c a t a l y s tf o r o x yg e n e v o l u t i o n r e a c t i o n[J].E l e c t r o c h i m i c aA c t a,2016,222:1316-1325.[22] Z H A O H,L I U L,Z H UJ,e t a l.M i c r o s t r u c t u r e a n dc o r r o s i o nb e h a v i o r o f e l ec t r ode p o s i t e d n i c k e l p r e p a r e df r o m as u l p h a m a t eb a t h[J].M a t e r i a l s L e t t e r s,2007,61(7): 1605-1608.[23] HU J M,Z H A N G J Q,C A O C N.O x y g e n e v o l u t i o nr e a c t i o n o n I r O2-b a s e d D S A t y p e e l e c t r o d e s:k i n e t i c sa n a l y s i s o fT a f e ll i n e sa n dE I S[J].I n t e r n a t i o n a l J o u r n a lo fH y d r o g e nE n e r g y,2004,29(8):791-797.E l e c t r o c h e m i c a l P r o p e r t i e s o f P b-A g/P b OA n o d eM a t e r i a l s f o rZ i n cE l e c t r o w i n n i n gHU A N G Y a n f a n g1,2,Y A N GZ e2,H A N G u i h o n g1,2,Y A N GS h u z h e n1,Y A N G T e n g j i a o3(1.Z h o n g y u a nC r i t i c a lM e t a l sL a b o r a t o r y,Z h e n g z h o uU n i v e r s i t y,Z h e n g z h o u450001,C h i n a;2.S c h o o l o f C h e m i c a lE n g i n e e r i n g,Z h e n g z h o uU n i v e r s i t y,Z h e n g z h o u450001,C h i n a;3.H e n a nY U G U A N GZ i n c I n d u s t r y C o.,L t d.,J i y u a n450041,C h i n a)A b s t r a c t:T h e e f f e c t s o f P b Oa t t a c h e d t o t h e s u r f a c e o f P b-A g p l a t e o n t h e e l e c t r o c h e m i c a l p e r f o r m a n c e o f t h e e l e c t r o d ew e r e s t u d i e d.F o u rk i n d so f c o m p o s i t e a n o d em a t e r i a l s,P b-A g/P b O,P b-A g/P b O-C o, P b-A g/P b O-M n,P b-A g/P b O-C o-M n,w e r eo b t a i n e db y o n e-s t e p e l e c t r o d e p o s i t i o n.T h e m o r p h o l o g y a n d s t r u c t u r eo ft h ee l e c t r o d es u r f a c e w e r ec h a r a c t e r i z e db y X-r a y d i f f r a c t i o n(X R D)a n ds c a n n i n g e l e c t r o n m i c r o s c o p y(S E M).C y c l i c v o l t a m m e t r y c u r v e(C V),a n o d e p o l a r i z a t i o n c u r v ea n d e l e c t r o-c h e m i c a lA Ci m p e d a n c es p e c t r u m(E I S)w e r eu s e dt ot e s tt h ee l e c t r o c h e m i c a l p e r f o r m a n c eo ft h e s i m u l a t e d z i n c e l e c t r o w i n n i n g s y s t e m.T h e r e s u l t s s h o wt h a t t h eP b O g r a i n s a r e r e f i n e da f t e rC oa n d M nd o p i n g,w h i c hi sc o n d u c i v et ot h ef u l le x p o s u r eo ft h ea c t i v es i t e.C o m p a r e d w i t ht h eP b-A g e l e c t r o d e,t h eh y d r o p h i l i c i t y o f t h ed e p o s i t e de l e c t r o d e i s i m p r o v e de f f e c t i v e l y,w h i c hi sc o n d u c i v e t o t h eo c c u r r e n c e o f p o l y p h a s er e a c t i o n.C o m p a r e d w i t h t h e P b-A g a n o d e,t h e P b O c o a t i n g a n o d e (i n c l u d i n g C oa n d M n d o p e de l e c t r o d e s)h a sb e t t e r O E R c a t a l y t i ca c t i v i t y a n d h i g h e rc o r r o s i o n r e s i s t a n c e.T h e l o w e r t a n kv o l t a g e c a nb e o b t a i n e d i n z i n c e l e c t r o w i n n i n g.K e y w o r d s:z i n c e l e c t r o w i n n i n g;a n o d em o d i f i c a t i o n;m e t a l d o p i n g;h y d r o p h i l i c i t y;e l e c t r o c h e m i s t r y㊃545㊃Copyright©博看网. All Rights Reserved.。

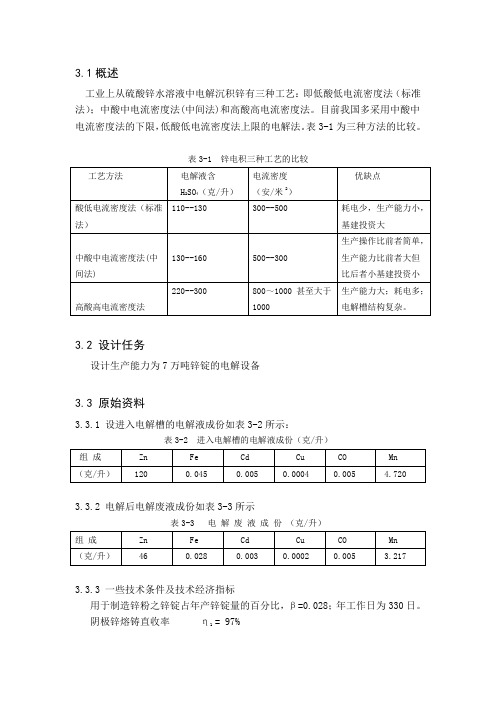

锌电解槽计算

3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)3.3.2 电解后电解废液成份如表3-3所示表3-3 电 解 废 液 成 份 (克/升)3.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η1 = 97%阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4 一升电解液沉积的金属量(克)铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:0038.0100006.00072.64=⨯克那么阴极锌的成份如表3-5所示。

表3-5 阴 极 锌 成 份3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。

Q 1=ηβm Q )1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;β----用于制造锌粉之锌锭占年产锌锭量的百分比,%; m ----年工作日,日;η----阴极锌熔铸直收率,%。

Q 1=22597.0330)028.01(70000=⨯+吨/日(2)阴极有效总面积及片数的计算 阴极有效总面积的计算。

锌电解操作工艺

锌电解操作工艺(2010-12-27 19:20:34)转载标签:杂谈一范围本标准规定了电解工艺的基本原理,。

工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备.二工艺目的及原理1.工艺目的使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。

1.原理锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。

阴极上 Zn2++2e=Zn阳极上 H2O-2e=1/2O2 +2H+总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。

三硫酸锌溶液电解锌的生产工艺流程四原辅材料质量要求。

1. 新液成份(g/l)符合企业标准的规定Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005Mn2.5-52. 废液成份(g/l)Zn35-60 H+140-200五工艺操作条件1. 槽温 37 -42℃2. 电流密度 500-550A/m23. 槽电压3.2-3.3V4. 析出周期 24h5. 同极中心距 62mm6 . 添加剂(1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽(2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌(3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg7. 周期管理掏槽周期 30-40d平刷阳极周期 4-5d平整阴极周期30-40d8. 空气冷却塔主要技术条件进液温度 37-42℃出液温度 30-37℃喷洒压力 0.05MPa清理周期 1-2个月六岗位操作法1. 按槽上把<四关>、槽下<七不准>操作法进行操作(1)槽上把<四关>(a) 导电关:导电头擦亮打紧,两极对正,极距均匀,消灭短、断路板;(b) 极板关:接触准确,及时平整阴阳极板,不合格阴极铝板不装槽;(c) 检查关:精心检查,调整,保证导电良好, 槽上整齐清洁,杂物不得入内;(d) 添加剂关:适时、适量添加添加剂(吐酒石、骨胶、碳酸锶)。

电积锌用途-概述说明以及解释

电积锌用途-概述说明以及解释1.引言1.1 概述概述部分的内容应该对电积锌进行简要介绍,概括其基本特性和工业应用,以及本文将重点论述的内容。

可以参考以下内容:引言部分将介绍电积锌的基本特性以及其在工业中的广泛应用。

本文将对电积锌的基本特性进行系统的分析,讨论其在不同领域的应用,并探讨其重要性和未来发展前景。

电积锌是一种将锌沉积在金属或其他基材表面的技术。

电积锌的主要特性包括良好的防腐蚀性能、优异的导电性和导热性能,以及良好的可塑性。

在电积锌的过程中,锌离子在电解液中得到电子供体的电子,从而沉积在基材表面,形成一个均匀、致密且具有良好附着力的锌层。

电积锌在工业上具有广泛的应用。

首先,电积锌被广泛用于金属防腐蚀领域。

由于其良好的防腐蚀性能,电积锌被用作金属制品的保护层,能够延长金属制品的使用寿命。

其次,电积锌还可用作导电材料。

由于电积锌具有优异的导电性能,它被广泛应用于电子元件、导线、电池等领域。

此外,电积锌还可用于热交换器、散热器等散热设备的制造,由于其良好的导热性能,能够有效传导热量。

另外,电积锌还可应用于汽车、航空航天、建筑等领域,用于制造零件、构件等。

本文将重点对电积锌的基本特性进行系统的分析,并探讨其在工业中的应用。

通过对电积锌的重要性和未来发展前景的讨论,将为读者提供全面了解电积锌的视角,并对其未来的应用潜力有更深入的认识。

1.2文章结构在文章结构部分,我们将详细介绍电积锌的基本特性和工业应用。

通过对电积锌的基本特性的分析,我们可以了解其物理和化学性质。

在工业应用方面,我们将介绍电积锌在各个领域的具体用途和重要性。

最后,在结尾部分,我们将对电积锌的重要性以及其未来发展前景进行总结和展望。

通过这篇文章,读者将能够更全面地了解电积锌及其在不同领域的应用,以及其在未来的发展前景。

文章1.3 目的:本文旨在探讨电积锌的用途及其重要性,并展望其未来的发展前景。

通过对电积锌的基本特性和工业应用的介绍,我们可以更深入地理解电积锌的作用和影响,进而认识到它在现代工业领域中的重要性。

锌电积过程提高电流效率的生产实践

锌电积过程提高电流效率的生产实践云南云冶锌业股份有限公司张会林韩永刚摘要:本文阐述了云冶锌业生产过程中影响锌电积电流效率的重要因素,通过分析原因,采取有效措施,提高析出锌电流效率的生产实践。

关键词:硫酸锌溶液锌电积电流密度槽面控制竞争1 概述电流效率是锌电积生产的一个主要技术经济指标。

提高锌电积电流效率,不仅是提高锌总回收率,提高经济效益的主要措施之一,也是衡量湿法炼锌企业技术水平和管理水平的重要标志。

随着原料竞争的日趋激烈,造成原料价格上涨,且锌精矿锌品位下降,杂质升高,冶炼利润空间越来越小,使各冶炼企业不得不在生产工艺技术方面深入挖潜,努力降低加工成本,以获取理想的经济效益。

为此,云冶锌业电解分厂在工艺和管理方面采取了许多措施,确保锌电积电流效率达到了85%以上。

从2004年10月份开始,各项技术经济指标较以前均有所提高,表现较为明显的如析出锌直流电耗下降,电流效率指标回升,析出锌直流电耗为3173.52kwh/t,下降了约100kwh/t,平均电流效率为82.68%,上升了约3个百分点;此后,在2005年元月份检修复产后,采取了诸多措施使电流效率稳定在了85%以上。

我们对电效回升的情况给予了密切关注,并进行了详细、认真的对比分析,从多方面查找导致电流效率提高的因素。

电耗及电效的改善情况见表一。

表一:电耗及电效改善情况对比表2004年2005年2月份年份8月份 9月份 10月份平均电耗(kwh/t)3373.93 3278.92 3131.01 3083.08 平均电效(%)78.36 79.78 83.54 85.25 2 生产实践2.1 工艺流程锌电积工艺流程见图一。

作者简介:张会林(1973-- ),毕业于昆明理工大学,工程师。

韩永刚(1977-- ),毕业于昆明理工大学,助理工程师。

2.2 原料(1)硫酸锌溶液(新液)成分(mg/l)Zn 140~170g/l,Cu≤0.5,Cd≤1.5,Co≤1,As≤0.1,Sb≤0.1,Ge≤0.04,Fe≤20(2)电解液成分(g/l)Zn 45~55,H2SO4 155~170(3)废液(电解后液)成分(g/l)Zn 45~50,H2SO4 165~1902.3 主要技术条件(1)电解温度(℃)入口34~37 出口<42(2)电流密度(A/㎡) 150~600(3)槽电压(ⅴ) 3.15~3.40(4)极间距(㎜) 62(5)电积周期(h) 242.4 主要技术经济指标(1)电流效率(%)>85(2)一级以上品级率(%) 90~100(3)骨胶单耗(kg/t·Zn) 0.06(4)碳酸锶单耗(kg/t·Zn) 5~83 提高电效的主要措施3.1 提供高质量的新液新液质量稳定可靠是取得较高电效的前提条件。

(整理)锌电解沉积

锌电解沉积工艺现状及发展方向中南大学——株洲冶炼集团工程硕士班王海波一、锌电积过程的理论基础锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。

阴极主要反应:Zn2++2e=Zn阳极主要反应:2OH--2e=0.5O2+H2O(或H2O-2e=0.5O2+2H+)电极过程总反应:ZnSO4+H2O=Zn+H2SO4+0.5O2二、锌电解液成分及锌电积生产过程(一)锌电解液锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。

目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。

对于杂质的含量各厂也有不同要求。

加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格:Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L (二)锌电积生产过程硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。

铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。

随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。

电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。

三、锌电解生产的操作过程(一)装出槽及槽上操作1、停工(停车)及开工(开车)这里所指的停工和开工作业是指计划停产检修前和检修后的工作。

因此,在停工前就要为开工做好必要的准备工作,以确保开工的顺利进行。

(1)停工(停车)停工包括准备、出槽压减电流、阴阳极板处理和电解槽的清理。

锌的电积——精选推荐

锌的电积锌的电积-杂质在电积过程中的⾏为及质量控制在阴极上放电的杂质离⼦在阴极区,杂质对电解过程的影响主要取决于它们的析出电位和氢在其上的超电压。

所有能够在阴极上放电的离⼦都有⼀个共同点,即它们的析出电位总⽐锌正,有些杂质的还原电位是正值,有的虽然和锌⼀样也是负值,但绝对值⽐较⼩。

虽然这些杂质都能够在阴极析出,并给电解⽣产造成不利的影响,但是,不同杂质所造成的影响却不完全相同。

造成这种差异的主要原因是氢与不同⾦属的结合⼒存在着很⼤的差别,因此,可以根据氢在其上超电压的⼤⼩及氢化物的稳定程度将这类杂质分为以下三组。

A 铅、镉、锡、铋等⾦属离⼦铅和镉离⼦经常存在于⼯业锌电解液中,⽽锡和铋则不多见,只有在某些特殊情况下才会进⼊溶液。

杂质铅主要来⾃阳极板,⽽镉则来⾃精矿。

当溶液中的这些杂质离⼦浓度很⾼时,会由于锌和这些杂质⾦属组成微电池⽽有加⼤锌的溶解趋势。

B 钴、镍、铜等⾦属离⼦这⼏种⾦属的共同点是氢在其上析出时的超电压都不同。

由于它们也是属于析出电位较锌为正的这⼀类杂质,因⽽按照热⼒学规定,它们将在阴极上较锌先析出,这点是和第⼀组铅、镉、锡、铋等⾦属的沉积情况相似。

但是,它们在阴极表⾯上沉积下来之后,⾦属锌却不会在其上析出⽽将它们加以覆盖。

在这类杂质沉积的地⽅只会发⽣氢的放电。

这是由于氢在这⾥析出的超电压较低,其析出电位⽐锌的放电电位⾼(负数绝对值较⼩)的缘故。

如果电解液中存在着⼀定浓度的这类杂质,就会给电解过程造成很⼤的⼲扰,这时在阴极⽚上将出现各种各样的孔洞,产⽣烧板现象。

C 锗、砷、锑等杂质元素这组杂质元素具有前两组元素所没有的独特⾏为,它们在阴极上放电后能⽣成氢化物,并且,这些氢化物易于分解和挥发⽓体。

锗是正电性⾦属,因⽽它易于在阴极上放电沉积,⼜由于氢在其上析出的超电压不⾼,所以继之⽽来的将是氢离⼦的放电,同时产⽣活性氢原⼦,这两种原⼦进⼀步结合就⽣成了锗化氢⽓体。

如果锗化氢在形成后能像氢⽓和氧⽓那样⽴即逸出,就不会给电解作业带来多⼤的危害,因为⼯业电解液中锗的含量⼀般都是⾮常微⼩的。

降低电积锌直流电耗分析

降低电积锌直流电耗分析传统的湿法炼锌过程中,电积能耗直接影响冶炼的生产本钱。

锌电积直流电耗受各种因素影响,联系当前生产实践分析了这些影响因素,并提出了相应的解决方法及节电措施。

湿法炼锌是在低温〔25-250℃〕及水溶液中进展的冶金过程。

目前,世界上锌产量的 80%以上都是承受湿法工艺生产的。

在湿法炼锌工艺中,电积是主要的耗电工序,其电耗占整个工艺能耗的 70%以上,因此,降低电积电耗,对于湿法炼锌厂降低生产本钱有着乐观的意义。

锌电积电耗锌电积电耗主要包括沟通电耗和直流电耗 2 局部。

沟通电耗主要发生在循环酸泵、冷却塔风机、掏槽真空泵等机械设备上,其在锌电积系统中占总能耗的比例仅为 3%-4%,因此,电积电耗以直流电耗为主。

在锌电积过程中,析出1t 阴极锌需要的电能为:W=U×103/Q·η〔1〕式中 W-直流电耗,kW·h/t;U-槽电压 V,η-电流效率%,q-锌的电化当量, 1.219.5g。

A·h)。

从。

1)式可以看出,锌电积电耗与槽电压成正比,与电流效率成反比。

因此,要降低锌电积电耗,必需降低槽电压或提高电流效率。

锌电积的节能措施降低槽电压槽电压对锌电积的电能消耗有重要影响。

电积过程中槽电压的状况见表 1由表 1 可以看出,一个电解槽的电压降〔U〕由硫酸锌分解电压〔U 分〕。

电积液电阻电压降〔U 液〕。

阴、阳极电阻电压降〔U 极〕。

接触点上电压降〔U 接〕。

阳极泥电压降〔U 泥〕阳极泥等 5 项组成即:U=U 分+U 液+U 极+U 接+U 泥。

〔2〕式〔2〕说明,通过降低分解电压和电阻电压,可以降低槽电压。

降低硫酸锌的分解电压硫酸锌分解电压由理论分解电压。

E 理〕、阴极超电压〔η阴〕和阳极超电压〔η阳〕组成,如下式:+η η-+ η-+ U= [E o (0 2.303RT 2.303RT ) 1ga (OH ) (O )] [E o (Zn ) 1ga (Zn 2+ ) (Zn ) =2 F 2 F [E o (O 2.303RT 2.303RT ) 1ga (OH )] [E o (Zn ) 1ga (Zn 2+ )] (O ) +η(ZN ) 。

大极板锌电积工艺及其生产自动化

大极板锌电积工艺及其生产自动化仝一喆【摘要】Zinc electrowinning is an important step in zinc hydrometallurgy,it's process and equipment represent largely the development level of zinc hydrometallurgy industrytechnology.Traditionally,the domestic electric zinc industry uses mostly small cathode and artificial zinc stripping process,which is of low degree automation and poor operating environment.In recent years,along with multiple new projects have used large cathode zinc electro winning and automatic zinc stripping technology,engineering application has acquired sustainable developments such as automatic loading and unloading,on-line transport of zinc sheets,homebred plates,large integral electrolytic cells.Optimization and promotion of large cathode zinc electrowinning and automatic zinc stripping process has important significances in improving the level of automation,reducing labor intensity,reducing the labor force,saving land resource,and improving workshop rge cathode technology will be very popularized in the future,and the domestic stripping equipment is realy in need of application.At the same time,the zinc electrowinning technology will move to the more large size cathode and the further large-scale workshop.%锌电积是湿法炼锌的重要工序,其工艺和装备水平很大程度上代表了湿法炼锌行业的技术发展水平.国内电锌行业传统上多采用小极板、人工剥锌,自动化程度低、操作环境差.近几年,随着多个新建项目陆续采用大极板锌电积、自动剥锌技术,工程应用持续发展,先后采用了自动出装槽、锌片“不落地”、大极板国产化、整体电解槽等技术和设备.大极板锌电积、自动剥锌的应用和推广对提高自动化水平、降低劳动强度、减少劳动定员、节约土地资源、改善车间环境等具有重要意义.未来,大极板锌电积技术的推广前景将十分广阔,国内应加快对国产剥锌设备的应用,同时,锌电积技术将朝着极板面积和车间规模的进一步大型化方向发展.【期刊名称】《矿冶》【年(卷),期】2018(027)003【总页数】4页(P93-96)【关键词】锌电积;大极板;自动剥锌;工程应用【作者】仝一喆【作者单位】长沙有色冶金设计研究院有限公司,长沙410019【正文语种】中文【中图分类】TF803.2+7锌的电解沉积是湿法炼锌工艺的重要工序,采用直流电沉积从硫酸锌溶液中析出金属锌〔1〕,锌电积反应如下:锌电积阴极反应:Zn2++2e→Zn↓(1)锌电积阳极反应:(2)锌电积总反应式:(3)锌电积所用的阴极板一般为铝板,从阴极铝板上剥离锌片的操作是锌电积车间的主要操作。

锌电积一种“烧板”的原因分析及处理

锌电积一种“烧板”的原因分析及处理作者:张存来源:《科技创新与应用》2015年第35期摘要:文章阐述一种锌电积“烧板”的特征,并详细分析“烧板”产生的原因,结合生产实际提出处理措施。

关键词:锌电积;有机物;烧板前言锌电解沉积是湿法炼锌系统的末端,是将净化后的硫酸锌溶液(新液)送入电解槽内通以直流电在阴极上析出金属锌(阴极锌),通过下面反应式进行反应:ZnSO4+H2O=Zn↓+H2SO4+1/2O2↑当电解溶液内存在杂质时析出的阴极锌会在杂质作用下重新溶解到液体内,并放出氢气,我们称之为阴极锌的返溶,俗称“烧板”。

[1]电积过程大面积“烧板”使得阴极锌产量下降,直流电单耗升高,大量电能损失,资源浪费,也使生产成本增加。

因此,需要严加控制“烧板”发生。

1 “烧板”发生及其特征2014年下半年净化工序更改除钴工艺,由原来的锌粉两段高温锑盐除钴更改为β-萘酚除钴工艺。

除钴工艺的优化大幅降低了锌粉和蒸汽消耗,按年产10万吨锌计算,年生产成本节约近1000万。

但新工艺运行以来,电解工序先后出现4次阴极锌大面积“烧板”事故,“烧板”时间一般持续3-5天,最长可达半月之久。

这几次发生的“烧板”事故与过去都不同。

表现为阴极锌大面积针眼,背面发黑,透酸严重,电解槽内出现大量白色泡沫且厂房内酸雾很浓。

阴极锌的边缘和中间出现局部返溶。

在阴极锌板面的中间出现3-5厘米不等的窟窿,板面出现反复析锌,表面形成年轮状。

在未返溶部分,致密度非常好,板面光亮,熔铸直产率也比较高。

2 原因分析(1)由于烧板的初期存在针眼和透酸,因此,曾怀疑常规元素超标导致,于是对新液和废液内的常规元素进行分析。

从表1可以看出常规元素除氯根外都在合格范围内,特别是对电解影响比较大的砷、锑、锗等含量都比较低,氯根基本不会对阴极锌板面产生影响,因此,可以排出常规元素影响。

(2)排除常规元素后,我们将关注的重点落在系统内添加的有机物上。

且这几次的“烧板”与资料内介绍的有机物烧板特征相似,如阴极锌下部和边缘有返溶现象,现场酸雾突起,槽内沸腾泛白等[2]。

3.2平米大极板锌电积 -回复

3.2平米大极板锌电积-回复【3.2平米大极板锌电积】一、引言锌是一种常见的金属元素,它有着广泛的应用领域。

而锌电积是指将锌金属通过电解的方法沉积在电极(大极板)上的过程。

本文将以3.2平米大极板锌电积为主题,详细介绍锌电积的原理、实验步骤以及实验中的注意事项。

二、原理锌电积是一种电化学反应,其原理是利用电解质溶液中的离子在电极上还原形成纯净金属。

在锌电积过程中,锌电解质溶液中的锌离子(Zn2+)在电极上被还原成锌金属,并沉积在电极表面。

锌离子通过电解质中的正极(阳极)向负极(阴极)移动,而在负极上形成金属锌。

三、实验步骤1. 准备设备和材料:- 3.2平米的大极板- 锌电解质溶液- 电源和电线- 阴极和阳极夹持器- 清洁剂和毛刷2. 构建电解槽:a) 将大极板放入电解槽中,确保完全浸入锌电解质溶液中。

b) 将阴极和阳极夹持器分别夹持在大极板和电源的负极、正极上。

3. 准备电源和电解质溶液:a) 连接电源的正、负极电线到阳极和阴极夹持器上。

b) 将足够数量的锌电解质溶液倒入电解槽中,覆盖大极板。

4. 开始电积:a) 打开电源,将电流设置为适当的数值(根据实验要求或经验选择)。

b) 在电解过程中,观察大极板表面的变化,等待锌金属沉积充分。

5. 停止电积:a) 关闭电源,切断电流通路。

b) 将大极板从电解槽中取出,用清洁剂和毛刷清洗,去除表面附着物。

四、注意事项1. 实验过程中要注意安全,佩戴适当的防护眼镜和手套,避免溅出的溶液或金属对皮肤和眼睛造成伤害。

2. 确保设备和材料的清洁,以避免杂质对实验结果的影响。

3. 在电积过程中,要时刻关注电流的变化情况,避免电流过大或过小。

4. 控制电积时间,以保证锌金属得到充分沉积。

5. 实验结束后,将设备和材料妥善处理,尤其是电解质溶液的处理要按照相关规定进行。

五、结论通过3.2平米大极板锌电积的实验,我们可以了解到锌电积的原理和步骤。

锌电积是一种常见的电化学过程,通过电流作用在电解质溶液中的锌离子,使其在电极上还原成金属锌,并沉积在电极表面。

锌冶炼电积工艺有机烧板探究

126科学技术Science and technology锌冶炼电积工艺有机烧板探究李海涛(江西铜业铅锌金属有限公司,江西 九江 332500)摘 要:由于锌冶炼电积工艺中的不当行为,导致“烧板”出现,在分析“烧板”产生原因的前提下,结合实践生产提出锌冶炼电积工艺有机烧板的处理方法。

具体流程包括冷却塔通风除酸雾、槽间导电棒冷却、对槽温和生产电流进行控制、浸出与净化四步。

根据实验结果,本文提出的防止有机烧板法,与传统方法相比,在避免板面出现较多破损,维持板面平整度,降低生产成本上有显著效果。

关键词:锌冶炼;电积工艺;有机烧板;成本控制中图分类号:TF803.2 文献标识码:A 文章编号:11-5004(2019)11-0126-2收稿日期:2019-11作者简介:李海涛,男,生于1987年,湖南邵阳人,助理工程师,研究方向:锌冶炼。

锌冶炼的“烧板”现象是湿法炼锌工作中需要重点关注的一个问题。

“烧板”作为湿法炼锌中较为普遍的一种现象,轻微“烧板”主要是对电流效率产生一定影响,而严重“烧板”不仅影响电流的即时效率,还严重影响到锌的质量和产出,甚至导致整个锌冶炼难以正常运转,造成巨大的经济损失。

总之,“烧板”不单影响锌直流析出电的损耗、析出锌的质量,而且还在一定程度上缩小阳极板的使用寿命[1]。

各个湿法炼锌厂的技术人员对锌液中含有的有害杂质,如砷、锑、锗、镍、铜等元素所引发的电效大大降低直至发生“烧板”现象,进行了诸多的钻研,也累积了极为丰富的工作经验,并按照工厂的实际状况对锌液有机烧板现象的出现进行严格的把控。

1 锌冶炼电积工艺有机烧板方法研究1.1 冷却塔通风除酸雾在锌冶炼电积过程中,因为阳极反应的发生有部分氧气被产出,析出一些细小的电解液珠,从而在车间内形成大面积的酸雾,威胁到工作人员的身体健康,并对厂房机械设备造成腐蚀[2]。

传统的锌冶炼电积车间的通风办法有很多,绝大部分多采取自然通风,通风效果并不理想。

锌电积车间工艺.2021最全优质PPT

2OH-_2e H2O+½O2↑(阳极反应) 硫酸锌溶液电解沉积总反应式为:

直流电

ZnSO4+H2O+e

Zn+H2SO4+½ O2↑

2

1.2 工艺流程

药剂制备槽

新液 新液贮槽

药剂中转槽

风冷塔集液池 缓冲喂液槽

去浸出

废液贮槽

电 解槽 溶液冷却循环池

风冷塔

3

二 锌电积厂房基本条件

2.1 基本参数:

产能

在最佳性能,所有管道和风冷塔分布系统都是干净的才能 实现。总的来说,废液循环泵是关键,废液循环泵每分钟 必须产大约3800L溶液到主喂液管。这时是在运行中的列 和槽中均匀的分布。每个槽每分钟大约接收60L溶液。流 过电解槽的溶液又返回到废液循环槽。废液循环泵必须将 足够的溶液泵到风冷塔,以确保废液循环泵不受限制。

槽内阴阳极板接触使电能消耗在短路发热上,而不是用于锌的沉 积。锌的枝状结晶和阳极板上的二氧化锰层太多,会增加接触的几率 。避免或限制这种现象的发生,阳极板必须保证有效的拍平周期。

10

四 电解液的循环

4.1电解液的循环

• 流过电解槽的精确的电解液流量是很重要的。工艺操作 人员的职责是让流量最大化流入电解车间。这只有在泵处

长,—电流效率会降低,锌片含铅也会升高。 —杂质含量和有机物的添加

7

3.2 杂质对电解的影响 杂质的类型 杂质对电解的影响很大,具体可分成以下几类:

※氟 使析出锌难剥,氟能溶解阴极铝表面的氧化层,使在电积时锌和铝

相互渗透,紧紧地吸附在一起,即析出锌难以剥离。 ※氯

氯的一个很重要的反应是在阳极释放氯气。氯气释放在空气中是很 有危害的,同样氯还溶解阳极。它对阳极板来说是危害很大的杂质。 锰离子含量可以抑制氯的危害.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锌的电积-杂质在电积过程中的行为及质量控制在阴极上放电的杂质离子在阴极区,杂质对电解过程的影响主要取决于它们的析出电位和氢在其上的超电压。

所有能够在阴极上放电的离子都有一个共同点,即它们的析出电位总比锌正,有些杂质的还原电位是正值,有的虽然和锌一样也是负值,但绝对值比较小。

虽然这些杂质都能够在阴极析出,并给电解生产造成不利的影响,但是,不同杂质所造成的影响却不完全相同。

造成这种差异的主要原因是氢与不同金属的结合力存在着很大的差别,因此,可以根据氢在其上超电压的大小及氢化物的稳定程度将这类杂质分为以下三组。

A 铅、镉、锡、铋等金属离子铅和镉离子经常存在于工业锌电解液中,而锡和铋则不多见,只有在某些特殊情况下才会进入溶液。

杂质铅主要来自阳极板,而镉则来自精矿。

当溶液中的这些杂质离子浓度很高时,会由于锌和这些杂质金属组成微电池而有加大锌的溶解趋势。

B 钴、镍、铜等金属离子这几种金属的共同点是氢在其上析出时的超电压都不同。

由于它们也是属于析出电位较锌为正的这一类杂质,因而按照热力学规定,它们将在阴极上较锌先析出,这点是和第一组铅、镉、锡、铋等金属的沉积情况相似。

但是,它们在阴极表面上沉积下来之后,金属锌却不会在其上析出而将它们加以覆盖。

在这类杂质沉积的地方只会发生氢的放电。

这是由于氢在这里析出的超电压较低,其析出电位比锌的放电电位高(负数绝对值较小)的缘故。

如果电解液中存在着一定浓度的这类杂质,就会给电解过程造成很大的干扰,这时在阴极片上将出现各种各样的孔洞,产生烧板现象。

C 锗、砷、锑等杂质元素这组杂质元素具有前两组元素所没有的独特行为,它们在阴极上放电后能生成氢化物,并且,这些氢化物易于分解和挥发气体。

锗是正电性金属,因而它易于在阴极上放电沉积,又由于氢在其上析出的超电压不高,所以继之而来的将是氢离子的放电,同时产生活性氢原子,这两种原子进一步结合就生成了锗化氢气体。

如果锗化氢在形成后能像氢气和氧气那样立即逸出,就不会给电解作业带来多大的危害,因为工业电解液中锗的含量一般都是非常微小的。

然而,事实证明所形成的锗化氢非但不能从电解液槽中逸出,而且还会重新分解并在电解过程中不断循环。

锗在电解过程中的循环机理很可能是:溶液中的锗离子在阴极上放电后,所形成的锗化氢气体被吸附在阴极表面上,这种气态绝缘物将阻止锌在该处的继续沉积;此后,锗化氢又被工业电解液中经常存在的那些具有很强氧化能力的离子所氧化,这些离子是Fe3+、MnO4-、Cu2+等,举Fe3+为例,相应的氧化反应为:GeH4 + 4Fe3+—→ Ge4++ 4Fe2++2H2↑接着,Ge4+离子又会在气泡吸附地点附近放电,并重新生成锗化氢气体。

如此周而复始不断循环,将对锌电解过程造成很大的危害,不仅大大降低了电流效率而且使阴极锌质量下降。

在电解液中锗的含量较大时,阴极锌上会出现大面积的针状小孔,当小孔较稠密时则将连成一片,使沉积物呈筛网状。

砷、锑的物理化学性质和它们在电解过程中的行为与锗非常相似。

砷、锑是正电性金属,在电解时,这两种元素易于在阴极上放电,而氢在其上析出的超电压也不很高。

它们和锗一样也能与氢结合生成相应的氢化物AsH3和SbH3。

它们形成的机理以及在电解过程的分解情况也和GeH4大致相似。

在阳极上放电的杂质离子在外电场作用下,阳离子都会向阴极移动,只有阴离子才会趋向阳极。

但是,由于电解液的循环流动,某些阳离子仍然可以通过机械位移和扩散作用而到达阳极表面。

到达的这些阳离子是否能够放电而进一步失去一个或几个电子,取决于相应电离能的大小而这又与离子外电子层结构有关。

对于不变价的离子或业已处于最高状态的离子,它们是不会在阳极上放电的。

属于这一类的阳离子种类很多,K+、Na+、Ca2+、Mg2+、A13+、Zn2+、Cd2+、Fe3+、Ni3+、C03+、Cu2+、Ag+、Ge4+等离子都属于这个类型。

至于可变价态并处于低价状态的阳离子是否会在阳极上进一步氧化,则主要取决于它们的氧化还原电位以及工业电解条件。

这类阳离子为数不少,如Cu+、Fe2+、Co2+、Ni2+、Mn2+、Pb2+、Sn2+等这些可变价态的阳离子中,已经知道,低价锡氧化成高价锡(Sn2+/Sn4+)和低价铜氧化成高价铜(Cu + /Cu 2 +)的标准电位分别为-0.15V和-0.153V,所以这两种金属离子能够在氧析出以前就被氧化成高价状态。

锰是一种非常独特的金属,它有2 ,3 ,4 ,6 ,7价等五种不同的价型,其中四种能以离子状态存在于溶液中,而四价锰只能以固态的Mn仇形态存在。

2价和三价锰的氧化物是碱性的,四价锰是中性的,而六价和七价锰的化合物呈酸性和强酸性。

在工业电解条件下,2价锰很容易氧化成四价状态,即生成二氧化锰粉,同时也能部分地氧化成七价状态,即形成高锰酸根Mn04。

应该指出,如果不是氧在铅上析出超电压较高,那么MnO4-不可能生成,正如没有氢的超电压在阴极上就得不到锌一样。

现在,再讨论铁在电解过程中的行为。

已经知道,金属铁与二价铁离子、三价铁离子间转换反应的标准电位为;Fe2+ + 2e —→ Fe Eө= -0.440VFe3++3e —→Fe Eө=0.771 V可以看出,亚铁离子在阳极的氧化过程很容易进行,因为它的标准还原电位是-0.440V,比氧的析出和二价锰转变成四价锰的标准电位(均为-1.23V)要正一些,比二价锰氧化成高锰酸钾离子的标准氧化电位(-1. 52V)更要正得多,因而亚铁离子只要进入阳极区,就会被优先氧化。

另外,阳极析出的原子氧和氧气以及溶液中的高锰酸钾离子等也能把低价铁离子氧化成高价状态。

在阳极上和溶液中产生的高铁离子将趋向阴极,并且极易在阴极上重新还原成低价状态,因为这个电化反应的标准还原电位比锌要正得多,差值达1.5V以上。

因而即使在浓度很低的情况下,高铁离子也会较锌离子优先放电。

但是,亚铁离子却不易进一步还原成金属铁,虽然金属铁析出的标准还原电位较锌还要正一些。

造成这种情况的原因是:金属铁和锌析出的标准还原电位在数值上本来就相差不远。

而金属铁析出的超电压较高,同时电解液中亚铁离子的活性比锌低得多。

由于铁和锰在阴极上都不能以金属形态析出,而只会被还原成Fe2+和Mn4-留在溶液中,这就使它们有机会重新进入阳极区并且再次被氧化成Fe3+和Mn4-。

显然,电解过程中不断产生的高铁离子和高锰酸根离子在阴极区的优先放电,会导致阴极电流效率下降。

在阴极和阳极上不放电析出的杂质元素钾、钠、铝、镁、钙等阳离子杂质的电负性比锌高,标准还原电位的负数绝对值比锌还要大得多,因而根据热力学定律,它们在电解过程中不会在阴极上放电析出。

同时,这类金属都只有一种价型,而不像铁、锰那样有好几种不同价型的离子,因而也不会在阳极上发生氧化反应。

这类杂质会在湿法炼锌工业溶液中逐渐积累起来达到一定浓度。

其中以钙、镁两种杂质对生产过程比较有害,因为它们的硫酸盐溶解度比较小,从而将造成电解液真空冷却器和有关管道的结垢现象。

这种钙镁硫酸盐的结晶与管壁附着很牢固,消除困难。

氟、氯等阴离子在电解过程中,均趋向阳极。

其中Br-和I-在生产中的实际意义不大,因为他们很少存在于电解液中。

在这里,主要研究C1-和F-两种阴离子。

这两种阴离子的标准氧化电位值如下:Cl-F-△Fө298/(卡/克离子) -31350 -66080Eө/V1.362.87可以看出,由于生成自由能负值很大,因而需要提供很高的电压才能使它们在阴极上放电析出,对于F-来说尤其如此。

F-的标准氧化电位的负值远远超过了氧的析出电位以及过氧化铅的形成电位,因而它在电解过程中绝对不会在阳极放电。

显然,F-离子也不会在阴极放电,因为不存在价数更高的氟离子。

虽然F-离子不论在阴极还是在阳极都不会放电,但是它对于电解过程来说仍然是非常有害的杂质,因为它会腐蚀极板,尤其是阴极铝板。

铝是一种比锌更活泼的金属,它可以在酸性电解液中用作极板,主要是由于在它的表面上存在着一层耐腐蚀的氧化薄膜的缘故。

这层氧化膜的化学成分是A1203及A1(OH)3。

已经知道,在许多金属表面都有类似的氧化物薄膜。

工业电解液是稀硫酸溶液,铝板之所以耐腐蚀以及沉积在其上的锌片之所以易于剥离都应归功于铝板上的氧化膜或吸附层的存在。

如果这个钝化层一旦遭到局部或全部的破坏,那么它以上的两项功能当然也就随之削弱或消失了。

一些研究资料表明,当电解液中含有F-、Cl-、Br-、I-等卤素离子时,金属铝上生成的钝化层将局部受到破坏,其中以F-的腐蚀性最大。

氯容易从阳极细小的孔隙中渗入到阳极内部与铅作用,发生如下反应:Pb + 2Cl-←—→PbCl2Eө = 0.268V所生成的PbC12的溶解度比PbSO4高得多,工业锌电解液中SO42-离子浓度远高于氯离子浓度,因此,当溶液中PbC12浓度达到饱和溶解度时,相应的Pb2+浓度对PbS04来说就已经是过饱和状态了,从而将会有固相PbS04析出。

C1-离子再生之后,又能再度渗入阳极内部与铅作用。

氯离子在锌电解中的这种周而复始的作用,将造成阳极极板的不断腐蚀。

由于氯对阳极铝板的腐蚀,随着在阳极表面和悬浮于电解液中的PbSO4也将显著增加,因而它们由于各种原因而被夹带到阴极区的可能性也就大大增加了。

固体PbS04颗粒将以机械夹杂的形式进入阴极沉积物,并与Pb2+离子放电沉积一样也会降低电解锌产品的质量。

电锌质量控制随着科学技术的发展,在压铸零件、电镀和热浸镀、医药、化学试剂等工业部门中零号锌的消耗量逐年增加。

国家标准规定的锌锭标准列于表17一17中。

从化学成分来说,我国锌电积现有技术和装备已可大量生产零号锌,有的大型湿法炼锌厂,如株洲冶炼厂,零号锌产出率已接近100%。

有的电锌厂生产的特高级锌(Zn含量399.885%)已在伦敦金属交易所注册,可免检进人国际市场。

生产实践证明,影响电锌质量的杂质主要是铅、锡、铁。

要达到生产零号锌的要求,必须严格控制各生产条件,而关键的问题在于努力降低电积液中杂质的含量。

GB/T470—1997规定的锌锭的化学成分牌号化学成分/%Zn不小于杂质含量,不大于Pb Cd Fe Cu Sn Al As Sb 总和Zn99.995 9.995 0.003 0.002 0.001 0.001 0.001 -- -- -- 0.005Zn99.99 99.99 0.005 0.003 0.003 0.002 0.001 -- -- -- 0.01Zn9.95 99.95 0.02 0.02 0.01 0.002 0.001 -- -- -- 0.05Zn99.5 99.5 0.3 0.02 0.04 0.002 0.002 0.01 0.005 0.01 0.5Zn98.7 98.7 1 0.2 0.05 0.005 0.002 0.01 0.01 0.02 1.3注:Zn为99.99%的锌锭用于生产压铸合金,最高铅含量应为0.003%。