ansys复合材料渐进失效

基于ANSYS有限元的复合材料传动轴失效分析

基于ANSYS有限元的复合材料传动轴失效分析基于ANSYS有限元的复合材料传动轴失效分析1. 引言复合材料在传动轴应用中越来越广泛,其具有较高的强度和刚度,以及较低的密度和惯性矩。

然而,由于其复杂的结构和复杂的加载条件,传动轴在运行过程中可能会发生失效。

因此,基于有限元分析的复合材料传动轴失效分析显得尤为重要。

2. 传动轴结构和材料传动轴主要有轴状结构,通常由多个复合材料组件组成,如纤维增强聚合物复合材料(FRP)和碳纤维增强复合材料(CFRP)。

这些材料的组合可以提供较高的轴向和环向强度,从而提供更好的传递力矩和转速。

3. 复合材料传动轴的失效模式复合材料传动轴的失效模式包括弯曲破坏、蠕变破坏、疲劳破坏和环剪切破坏等。

这些失效模式通常是由不同的应力和应变引起的,并在不同的加载条件下发生。

4. 有限元模型的建立基于ANSYS有限元软件,可以建立复合材料传动轴的三维有限元模型。

模型的几何形状和材料属性可以根据实际情况进行设定。

5. 材料参数的输入复合材料的性能参数需要根据实际测试数据进行输入。

这些参数包括纤维体积分数、纤维方向的弹性模量和剪切模量,基体材料的弹性模量和剪切模量等。

这些参数的准确性对于分析结果的准确性至关重要。

6. 边界条件和加载条件的设定在进行有限元分析之前,需要确定边界条件和加载条件。

边界条件通常包括固定支撑和固定约束等,以保证模型的稳定性。

加载条件通常包括径向和环向的力矩和转速等。

7. 模型分析和结果评价通过对复合材料传动轴模型进行有限元分析,可以得到应力和应变的分布图,以及轴的变形情况。

利用这些结果可以评估轴的失效模式和强度。

8. 参数敏感性分析和优化设计在分析过程中,可以对模型的几何形状和材料参数进行敏感性分析。

通过调整这些参数,可以优化设计,提高传动轴的性能和可靠性。

9. 模型验证和实验验证为了验证有限元模型的准确性,可以进行实验验证。

将有限元分析结果与实验结果进行对比和验证,以确定模型的准确性和可靠性。

复合材料渐进损伤退化模型

复合材料渐进损伤退化模型1.引言1.1 概述概述部分要对整篇文章的主题进行简要介绍,以引起读者的兴趣。

在复合材料渐进损伤退化模型这个主题下,我们可以从以下几个方面进行概述。

首先,可以介绍复合材料的重要性和广泛应用的背景。

复合材料是一种由不同组分组合而成的材料,具有轻质、高强度、耐腐蚀等优点,广泛应用于航空航天、汽车、建筑等领域。

然而,随着使用时间的增加,在复材料中逐渐产生的损伤和退化现象成为制约其性能和寿命的重要因素。

其次,可以提及渐进损伤退化模型的重要性。

渐进损伤退化模型是研究复合材料性能退化的重要工具,它可以描述复合材料在长时间使用和复杂环境下的损伤演化过程。

通过建立合理的渐进损伤退化模型,可以预测复合材料的寿命和性能退化趋势,为材料的设计、使用和维护提供依据。

接下来,可以简要介绍本文的结构。

本文将从两个方面进行探讨。

首先,将介绍渐进损伤模型的定义和背景,包括渐进损伤模型的基本原理和发展历史。

其次,将探讨复合材料的退化机制,主要包括载荷作用下的损伤演化以及温度和湿度对复合材料性能的影响。

最后,将对全文进行总结,并展望未来研究的方向。

通过以上概述,读者将对本文的主题和内容有初步了解,为接下来的阅读和理解奠定基础。

1.2文章结构1.2 文章结构本文主要围绕复合材料渐进损伤退化模型展开研究,全文分为三个主要部分,如下所述:第一部分是引言部分,主要包括三个方面的内容。

首先是概述,介绍了复合材料在工程领域中的广泛应用和重要性。

同时,强调了复合材料在使用过程中可能会遭受到的各种损伤,并引出了本文的研究重点。

其次是文章结构,简要说明了本文的整体结构和各个部分的内容安排,让读者能够清晰地了解到本文的组织框架。

最后是目的,明确了本文的研究目标,即建立复合材料的渐进损伤退化模型,为工程实践提供理论指导和技术支持。

第二部分是正文部分,是本文的核心内容。

首先介绍了渐进损伤模型的定义和背景。

在该部分中,会解释何为渐进损伤模型以及其在复合材料领域中的应用意义和研究现状。

ANSYS复合材料仿真分析

ANSYS复合材料仿真分析在ANSYS 中可以定义多种材料属性:主菜单-> preprocesser -> Material Prop -> Material Models -> 打开Define Material Model Behavior 对话框-> 顶部菜单中:Material -> New Model ... -> 弹出Define Material ID 对话框-> 定义更多的材料ANSYS复合材料仿真分析2009-05-23 23:31复合材料,是由两种或两种以上性质不同的材料组成。

主要组分是增强材料和基体材料。

复合材料不仅保持了增强材料和基体材料本身的优点,而且通过各相组分性能的互补和关联,获得优异的性能。

复合材料具有比强度大、比刚度高、抗疲劳性能好、各向异性、以及材料性能可设计的特点,应用于航空领域中,可以获得显著的减重效益,并改善结构性能。

目前,复合材料技术已成为影响飞机发展的关键技术之一,逐渐应用于飞机等结构的主承力构件中,西方先进战斗机上复合材料使用量已达结构总重量的25%以上。

飞机结构中,复合材料最常见的结构形式有板壳、实体、夹层、杆梁等结构。

板壳结构如机翼蒙皮,实体结构如结构连接件,夹层结构如某些薄翼型和楔型结构,杆梁结构如梁、肋、壁板。

此外,采用缠绕工艺制造的筒身结构也可视为层合结构的一种形式。

一.复合材料设计分析与有限元方法复合材料层合结构的设计,就是对铺层层数、铺层厚度及铺层角的设计。

采用传统的等代设计(等刚度、等强度)、准网络设计等设计方法,复合材料的优异性能难以充分发挥。

在复合材料结构分析中,已经广泛采用有限元数值仿真分析,其基本原理在本质上与各向同性材料相同,只是离散方法和本构矩阵不同。

复合材料有限元法中的离散化是双重的,包括了对结构的离散和每一铺层的离散。

这样的离散可以使铺层的力学性能、铺层方向、铺层形式直接体现在刚度矩阵中。

纤维缠绕复合材料压力容器渐进损伤分析

柱段部分: 由于每一单层的厚度和纤维缠绕角 在整个柱段上是常数, 这部分的建模相对比较简单。

为了保证单元形状的规则, 不使局部区域出现 较大的计算误差或矩阵奇异而终止计算, 均使用映 射网格。最后得到压力容器及封头部位有限元模型 如图 2 所示。 21 21 3 加载与求解

由于压力容器是轴对称结构, 故选择容器沿轴 线上的单元进行分析, 当压力为 41 5 M Pa 时, 容器 最外层沿纤维方向, 应变的分布如图 3 所示。同时, 选取容器上左封头( 点 1) , 桶身( 点 2) , 右封头上 ( 点 3) 点的模拟结果与试验结果[ 3] 的比较如图 4 所示。说明该有限元模型真实反映压力容器的力学 特性, 可用于进一步的分析。

3 压力容器渐进损伤分析

复合材料结构的破坏是一个十分复杂的问题, 它具有多种破坏模式, 对于不同的破坏模式, 复合 材料有不同的强度, 因此如何知道一个实际的复合 材料结构, 在复杂外载荷条件下的破坏模式及破坏 强度, 一直是人们十分关心的问题。过去通常只能 采用结构试验的方法, 这种方法一般来说既费时又 费钱。随着计算机软、硬件的不断发展, 利用计算机

S12

0 0 0 0 0 0 C12 S12

E11 0

0

0

0

0

E11

0 kE 22 0

0

0

0

E22

0

基于ANSYS有限元的复合材料传动轴失效分析

碳纤维复合材料由于较高的比强度和比模量以及较小的密度,在航空航天领域已经得到了广泛应用,可以利用碳纤维复合材料这种可变的性能参数来满足不同的使用性能要求。

传动轴是复合材料的一个重要应用方面,目前在航天飞机、高性能汽车以及特殊用途的机械中得到了广泛应用。

复合材料的抗拉和抗压性能较好,而复合材料结构设计标准的不足或日常维护不当常常成为制约复合材料有效应用的重要因素。

因此,对复合材料结构进行有限元数值并基于此的失效分析研究具有较大的工程应用价值。

基于复合材料基础应用理论,该文针对某小型飞机碳纤维复合材料传动轴的几何尺寸及受力特性,通过合理简化结构模型、运用刚体约束技术和适当施加边界条件及载荷,通过A NSYS软件对该复合材料传动轴进行直接建模并分析了该传动轴在设定扭矩下的特性,获得该复合材料传动轴的位移、应力云图,并对该传动轴的应力失效和应变失效进行分析。

1 复合材料传动轴有限元模型的建立该型飞机复合材料传动轴结构,是由玻璃纤维或环氧树脂基体制成的碳布组成的。

环氧树脂基体可以保护纤维,并转移分布在纤维上的载荷。

每层材料都由不同的正交各向异性材料构成,并且其主方向也各不相同。

对于叠层复合材料,纤维的方向即决定了层的主方向。

对于该传动轴结构来说,共由10个铺层组成,从第一层到第十层的铺角分别为-45°、45°、-45°、45°、-45°、45°、-45°、45°、-45°、45°。

该轴所受扭矩为2 000 N ·m,其材料常数如表1所述。

①基金项目:SR 20飞机复合材料结构修理的工程分析及验证方法研究(项目编号:J2015-54)。

作者简介:王凯(1984—),男,汉,河南荥阳人,硕士研究生,现任中国民航飞行学院洛阳分院工程师,从事航空器工程技 术管理工作。

叶年江(1972—),男,汉,河南南召人,本科,现任中国民航飞行学院洛阳分院机务部副主任、工程师,从事航空维 修管理工作。

ANSYS 14.0 新版本亮点

ANSYS 14.0 新版本亮点ANSYS14.0提供了大量新的和先进的功能,为客户提供的解决方案,以放大工程,模拟最复杂的工程产品,并利用高性能计算(HPC)推动创新。

在ANSYS14.0的新的功能中,许多功能还可以对物理深度及广度进行扩展,以满足客户不断变化的需求。

在最具创新能力的客户的指导下,我们在不断地进步,为仿真驱动的产品开发™ 提供一个全面的解决方案。

工程放大CAD网格自动化CAD模型常常包括多个部件、间隙或部件接触。

部件、接触和间隙数量越大,几何越乱。

CFD工程师需要把CAD文件处理成干净的几何,才能从中抽取流体域并划分网格。

这是一个繁琐的过程并且费时。

在ANSYS 14.O中,装配体网格工具能自动从CAD装配体中抽取流体域,而且,它能根据用户的目标和偏好,自动创建Cut-cell的结构化直角网格(六面体网格单元)或者非结构化的四面体网格。

Cut-cell网格技术提供更密更理想的高质量网格,一般用于远离壁面或边界的地方。

而在靠近壁面的区域,Cut-tet技术提供了高质量网格。

两种网格技术都提供边界层,来精确解析大梯度问题(如剪切层和边界层)。

使用装配体网格工具,用户之前需要花费大量时间进行的前处理工作,包括几何清理、流体域抽取和分解以创建六面体/四面体的混合网格,现在能自动化、稳健而快速地得到高质量网格了。

View larger imageANSYS Workbench网格技术能在复杂的CAD装配体中自动抽取流体域并划分网格。

这个例子显示了Cut-cell六面体网格,你也可以创建四面体网格。

两种方法都支持在近壁面流动区域用边界层网格------------------------------------------------------------------------------------------------------工作流性能和易用性对单个工况的仿真能提供其性能信息,但工程师仿真整个性能范围后能获得更多的洞察。

ansys 复合材料分析

第五章复合材料5.1 复合材料的相关概念复合材料作为结构应用已有相当长的历史。

在现代,复合材料构件已被大量应用于飞行器结构、汽车、体育器材及许多消费产品中。

复合材料由一种以上具有不同结构性质的材料构成,它的主要优点是具有很高的比刚度(刚度与重量之比)。

在工程应用中,典型复合材料有纤维和叠层型材料,如玻璃纤维、玻璃环氧树脂、石墨环氧树脂、硼环氧树脂等。

ANSYS程序中提供一种特殊单元--层单元来模拟复合材料。

利用这些单元就可以作任意的结构分析了(包括非线性如大挠度和应力刚化等问题)。

对于热、磁、电场分析,目前尚未提供层单元。

5.2 建立复合材料模型与铁或钢等各向同性材料相比,建立复合材料的模型要复杂一些。

由于各层材料性能为任意正交各向异性,材料性能与材料主轴取向有关,在定义各层材料的材料性能和方向时要特别注意。

本节主要探讨如下问题:选择合适的单元类型;定义材料层;确定失效准则;应遵循的建模和后处理规则。

5.2.1 选择合适的单元类型用于建立复合材料模型的单元类型有SHELL99、SHELL91、SHELL181、SOLID46和SOLID191 五种单元。

但 ANSYS/Professional 只能使用 SHELL99 和SHELL46 单元。

具体应选择哪一类单元要根据具体应用和所需计算结果类型等来确定。

所有的层单元允许失效准则计算。

1、SHELL99--线性层状结构壳单元SHELL99 是一种八节点三维壳单元,每个节点有六个自由度。

该单元主要适用于薄到中等厚度的板和壳结构,一般要求宽厚比应大于10。

对于宽厚比小于10的结构,则应考虑选用 SOLID46 来建立模型。

SHELL99 允许有多达 250 层的等厚材料层,或者 125 层厚度在单元面内呈现双线性变化的不等材料层。

如果材料层大于 250,用户可通过输入自己的材料矩阵形式来建立模型。

还可以通过一个选项将单元节点偏置到结构的表层或底层。

2、SHELL91--非线性层状结构壳单元SHELL91 与 SHELL99 有些类似,只是它允许复合材料最多只有 100 层,而且用户不能输入自己的材料性能矩阵。

基于ANSYS有限元的复合材料传动轴失效分析

基于ANSYS有限元的复合材料传动轴失效分析【摘要】摘要:本文基于ANSYS有限元方法对复合材料传动轴的失效进行了分析。

首先介绍了研究背景和意义,明确了研究目的。

然后详细讨论了复合材料传动轴的结构特点和有限元分析原理。

接着通过建立有限元模型,进行了应力和疲劳分析。

最后总结了对失效影响因素的分析,并提出了改进措施和建议。

未来研究方向包括进一步优化模型和深入研究传动轴的性能。

本研究将为复合材料传动轴设计和改进提供参考,促进相关领域的发展。

【关键词】复合材料、传动轴、ANSYS有限元、失效分析、结构特点、有限元分析、应力分析、疲劳分析、影响因素、改进措施、建议、未来研究方向1. 引言1.1 研究背景复合材料传动轴是一种重要的机械传动部件,具有重量轻、强度高、耐疲劳等优点,被广泛应用于航空航天、汽车、船舶等领域。

随着传动轴工作环境的复杂化和要求的提高,复合材料传动轴的失效问题逐渐凸显。

传统金属传动轴的设计方法往往难以满足复合材料传动轴的设计要求,因此有必要对复合材料传动轴的失效机理进行深入研究。

复合材料传动轴的失效主要包括疲劳失效和弯曲失效。

在复合材料传动轴的设计中,如何有效地预测和防止传动轴的失效成为一个重要的问题。

对复合材料传动轴的失效机理进行深入分析和研究,可以为其设计和改进提供有效的依据。

在此背景下,本文基于ANSYS有限元软件对复合材料传动轴的失效进行分析,旨在揭示复合材料传动轴在不同工况下的应力分布与疲劳寿命,为进一步改进复合材料传动轴的设计提供参考。

1.2 研究意义由于复合材料传动轴的结构特殊性和材料复杂性,其失效机理并不清晰,研究传动轴失效对于提高其可靠性和安全性具有重要意义。

通过分析复合材料传动轴的失效特点,可以深入了解其受力情况和疲劳寿命,帮助工程师改进设计、优化结构,保证传动轴的正常运行,为工程实践提供重要的参考依据。

对于基于ANSYS有限元的复合材料传动轴失效分析具有重要的研究意义。

复合材料π接头渐进失效分析

cmp se盯 j n s bi e yA a u ; v i r o e f o p s el iae r df rni e y o oi t o t s t l h db bq s f ef l em ds m oi m n t ae ieet tdb i ie a s i au oc t a s f a

f lr a rcm oi a uel df o p se盯 ji . i o o t ot n Ke o d : o p s e 叮jit porsi i r n l i; si c t i; edlm n t nci r n yw r s cm oi ; T o ; rg s ef l e a s Hahn re a Y —e iai rei ; t n e v au a y s i r a o t o

主要 采用 基 于应 力 应 变 的方 法

利用 A au/ A b q s C E建 立该 接 头 的三 维有 限元 模

法 . 前者 依据 失效 准 则 判 断 失效 , 括 最 大 应 力 包

型, 每个铺 层 和所 有胶 层都 采用 实体 单元 , 层采 用 铺 碳纤 维双 马树 脂 复合 材 料 . 窝夹 层 板 面 板 有 6层 蜂

usn Ha h n f i e c tra a d Ye d lmi ai n c ie in,a l si — e f cl l si tra d l i g 3D s i a l r e i n — e a n to rtro ur i n ea tc p re ty p a tc ma e ilmo e i a p i d o d e ie s p le t a h sv ma e il o i a e he d e ie al r tra t smult t a h sv f iu e, a d p o r si e al e n lss n a r g e sv f i a a y i ur s b o tn o sd rn o h h o u r u ie c n i e i g b t te c mpo ie l mi ae a d d e ie a l r s s d v lpe n Ab q s i st a n ts n a h sv fiu e i e eo d i a u , n

复合材料渐进失效UMAT程序中公式详细解释(精品)

《UMAT 子程序详解》各页公式详解********************************************************************************* P2:STATEV 状态变量矩阵STATEV(5:10) TEMPORARY ARRAYS TO SA VE DOLD_STRESS********************************************************************************* P2:更新初始状态的应变分量On entry to the UMAT subroutine, an estimate of the current total strains for the current iteration is determined:11n n n εεε++=+∆参考文献:Knight, Norman F. User-Defined Material Model for Progressive Failure Analysis . National Aeronautics and Space Administration, Langley Research Center, 2006.*********************************************************************************P3:计算刚度阵[C] The glass/epoxy layer shows transverse isotropy. Therefore, the modulus stiffness values:21123221221112233222212122322231221121323441255126623(1)(1);; ; ()();;;;;E E C C C C a a E E C C C a aC G C G C G ννννννννν--===++======其中,2122123122123122a νννννν=---注:此处材料为transverse isotropic ,如为其他材料,此处则需要修改。

ansys定义复合材料失效

ansys定义复合材料失效材料特性里面的三个模量就是指E1,E2,E3.不是EX,EY,EZ.通过在实常数里面定义层的方向角,软件会自动算出在总体坐标系下的EX,EY,EZ.在这里E1,E2,E3可以理解为局部坐标系下的模量,通过坐标转换转换为总体坐标系下的模量,相关公式可以参考任何一本复合材料力学书籍.补充说明的是,复合材料层材料方向的定义是在各层的层坐标系下,它在这里就是上面提到的那个局部坐标系,默认的方向就是X轴为纤维长度方向,y轴为纤维的横向.自己曾经的总结:在ANSYS中没有规定单位,需要用户自己去定义自己的单位制,这就会涉及到单位统一的问题。

下边的误区可能是多数初学者经常范的:EXAMPLE:计算一个圆柱体的固有频率(为分析简便,采用最简单的形状作为例子),其尺寸如下:圆柱体长:L=1m;圆柱体半径:R=0.1m;材料特性:弹性模量:2.06e11 Pa;材料密度:7800kg/m^3;泊松比:0.3计算结果如下:*INDEX OF DATA SETS ON RESULTS FILE*SET TIME/FREQ LOAD STEP SUBSTEP CUMULATIVE 10.0000 11 12 0.0000 12 23 0.0000 13 34 0.0000 14 45 0.0000 15 56 0.29698 E-03 16 67 834.79 17 78 834.79 18 89 1593.7 19 910 2022.4 110 10如果在建模时采用毫米为单位(在解决实际工程问题时,经常需要从其他CAD软件导入实体模型,而这些模型常常以毫末为单位),则必须修改材料特性参数,已达到单位统一。

如果将材料参数修改为如下:弹性模量:2.06e5 Pa;(理由:Pa=N/m^2,m=10^3mm,所以要将原值缩小10^6倍)材料密度:7800e-9kg/m^3;(理由:Pa=N/m^2,m=10^3mm,所以要将原值缩小10^9倍)泊松比:0.3计算结果:*INDEX OF DATA SETS ON RESULTS FILE*SET TIME/FREQ LOAD STEP SUBSTEP CUMULATIVE 10.0000 11 12 0.0000 12 23 0.0000 13 34 0.0000 14 45 0.0000 15 56 0.46152 E-05 16 67 26.398 17 78 26.398 18 89 50.397 19 910 63.954 110 10二次计算为何出现如此大的差别?其实高手可以发现我们在单位转换中有一个转换是错误的,对!你猜对了--弹性模量。

Ansys复合材料结构分析操作指导书

Ansys10.0 复合材料结构分析操作指导书第一章概述复合材料是两种或两种以上物理或化学性质不同的材料复合在一起而形成的一种多相固体材料,具有很高的比刚度和比强度(刚度和强度与密度的比值),因而应用相当广泛,其应用即涉及航空、航天等高科技领域,也包括游艇、风电叶片等诸多民用领域。

由于复合材料结构复杂,材料性质特殊,对其结构进行分析需要借助数值模拟的方法,众多数值模拟软件中Ansys是个不错的选择。

Ansys软件由美国ANSYS公司开发,是目前世界上唯一一款通过ISO9001质量体系认证的分析设计软件,有着近40年的发展历史,经过多次升级和收购其它CAE(Computer Aided Engineering )软件,目前已经发展成集结构力学、流体力学、电磁学、声学和热学分析于一体的大型通用有限元分析软件,是一款不可多得的工程分析软件。

Ansys在做复合材料结构分析方面也有不俗的表现,此书将介绍如何使用该款软件进行复合材料结构分析。

在开始之前有以下几点需要说明,希望大家能对有限元法有大体的认识,以及Ansys软件有哪些改进,最后给出一些学习Ansys软件的建议。

1、有限元分析方法应用简介有限元法(Finite Element Method,简称FEM)是建立在严格数学分析理论上的一种数值分析方法。

该方法的基本思想是离散化模型,将求解目标离散成有限个单元(Element),并在每个单元上指定有限个节点(Node),单元通过节点相连构成整个有限元模型,用该模型代替实际结构进行结构分析。

在对结构离散后,要求解的基本未知量就转变为各个节点位移(Ansys中称之为DOF(Degree Of Freedom),试想一下,节点的位移包括沿x,y,z轴的平动和转动,也就是节点的自由度),节点位移通过求解一系列代数方程组得到,在求得节点位移后,利用节点位移和应力、应变之间的关系矩阵就可以求出各个节点上的应力、应变,应用线性插值便可以获得单元内任意位置的位移、应力、应变等信息。

最新Ansys复合材料结构分析总结汇总

最新Ansys复合材料结构分析总结汇总A n s y s复合材料结构分析总结Ansys复合材料结构分析总结说明:整理自Simwe论坛,复合材料版块,原创fea_stud,大家要感谢他呀目录1# 复合材料结构分析总结(一)——概述篇5# 复合材料结构分析总结(二)——建模篇10# 复合材料结构分析总结(三)——分析篇13# 复合材料结构分析总结(四)——优化篇做了一年多的复合材料压力容器的分析工作,也积累了一些分析经验,到了总结的时候了,回想起来,总最初采用I-deas,到MSC.Patran、Nastran,到最后选定Ansys为自己的分析工具,确实有一些东西值得和大家分享,与从事复合材料结构分析的朋友门共同探讨。

(一)概述篇复合材料是由一种以上具有不同性质的材料构成,其主要优点是具有优异的材料性能,在工程应用中典型的一种复合材料为纤维增强复合材料,这种材料的特性表现为正交各向异性,对于这种材料的模拟,很多的程序都提供了一些处理方法,在I-Deas、Nastran、Ansys 中都有相应的处理方法。

笔者最初是用I-Deas下建立各项异性材料结合三维实体结构单元来模拟(由于研究对象是厚壁容器,不宜采用壳单元),分析结果还是非常好的,而且I-Deas强大的建模功能,但由于课题要求要进行压力容器的优化分析,而且必须要自己写优化程序,I-Deas的二次开发功能开放性不是很强,所以改为MSC.Patran,Patran提供了一种非常好的二次开发编程语言PCL(以后在MSC的版中专门给大家贴出这部分内容),采用Patran结合Nastran的分析环境,建立了基于正交各项异性和各项异性两种分析模型,但最终发现,在得到的最后结果中,复合材料层之间的应力结果始终不合理,而模型是没有问题的(因为在I-Deas中,相同的模型结果是合理的),于是最后转向Ansys,刚开始接触Ansys,真有相见恨晚的感觉,丰富的单元库,开放的二次开发环境(APDL语言),下面就重点写Ansys的内容。

纤维曲线铺放的变刚度复合材料层合板的失效分析

[45 /30 /15]s

12. 6

-

A2 [< 15 /30 > / < 30 /45 > / < 45 /60 >]s 14. 6

(1 Advanced Mechatronics Equipment Technology Tianjin Area Major Laboratory,Tianjin 300387) (2 School of Mechanical Engineering,Tianjin Polytechnic University,Tianjin 300387)

E2 / GPa 10. 7

G12 / GPa 3. 88

V21 / GPa 0. 27

V32 / GPa 0. 5

X / MPat 1314

Xc / MPa - 1220

Yt / MPa 43

Yc / MPa - 168

S12 / MPa 48

图 1 参考路径及 < 0 /45 > 层有限元网格模型 Fig. 1 Reference path and finite element model for < 0 /45 > layers

合板热力学方面的最大屈曲荷载因子。Waldhart[3]介 绍了平移法比平行法在提高复合材料层合板屈曲载荷 方面表 现 更 为 优 异,且 平 移 法 便 于 制 备。Lopes 等 人[4 -5]证实了层合板在压缩屈曲和首层失效荷载方 面,曲线纤维比直线纤维铺放的层合板更加有优势。 最近,变刚度的概念已经应用到了圆柱和圆锥等结构 上,Blom 等人[6]优化了圆柱壳体在纯弯曲作用下的最 大承载力,并且也开始对圆锥壳体进行研究。

Key words Fiber placement,Variable-stiffness composite,Inverse strength radio,Failure load

ANSYS ACP复合材料案例详解-1

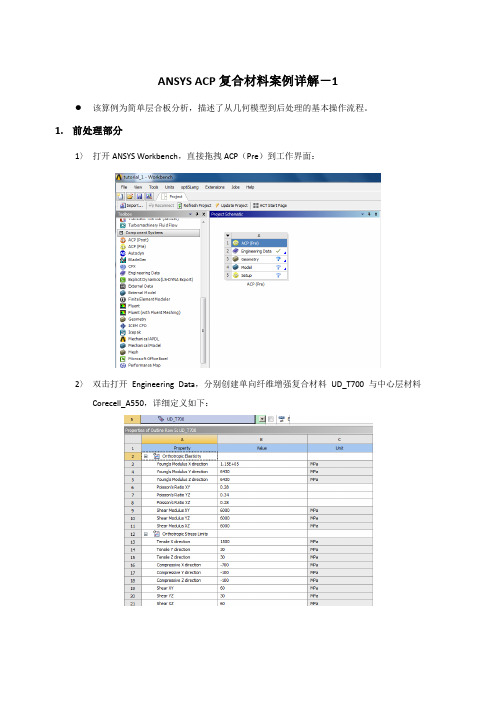

ANSYS ACP复合材料案例详解-1该算例为简单层合板分析,描述了从几何模型到后处理的基本操作流程。

1.前处理部分1〉打开ANSYS Workbench,直接拖拽ACP(Pre)到工作界面:2〉双击打开Engineering Data,分别创建单向纤维增强复合材料UD_T700与中心层材料Corecell_A550,详细定义如下:3〉返回Project,打开DesignModeler界面,设置单位制:4〉创建草图:5〉生成surface:6〉双击Model,打开Mechanical界面,设置厚度(此处厚度设置与铺层厚度无关):7〉网格设置,生成网格:8〉更新流程:9〉双击或者右键-Edit打开ACP,可以看到,Engineering Data中的材料已经自动导入ACP:10〉注意单位设置,另外,ACP操作的每一步都需点击update图标才能更新:11〉创建层板与厚度(Fabrics):12〉创建Stackups:13〉创建子层合板Sub Laminate:14〉创建铺层参考方向Rosetts:15〉定义Oriented Selection Sets,Point选择几何上的任一点即可,带[]部分,点击[],再点击左侧相关项,即可自动导入;其中三Resetts代表的是铺层材料的0°方向,16〉查看参考方向,铺层零度方向,以及法向等可点击工具栏图标,如下:17〉右键点击Modeling Groups,创建三个层组,命名如下:18〉在sandwich_bottom下进行第一个层设置,命名为bottom_1,如下:19〉在sandwich_core下进行第二个层设置,命名为core_2,如下:20〉在sandwich_top下进行第三个层设置,命名为top_3,如下:21〉更新,层定义应该如下图所示:22〉返回workbench主界面,更新ACP流程:拖拽Static Structural流程到界面,将ACP的A5连接到Static Structural的B4,选择传递壳数据,连接好的流程见下图:23〉更新结构分析流程,双击打开Mechanical界面,四条边固定支撑,面上施加0.1Mpa压力,边界条件设置如图:2.求解,点击Solve直接求解3.后处理1〉拖拽ACP(Post)流程到ACP(Pre)上,连接效果如下:2〉将Static Structural的结果Solution与ACP后处理的Results部分连接,求解结果文件将被读入到后处理模块,如图:3〉更新流程,保证静态分析与ACP前处理流程上都是绿色对勾标志,刷新ACP后处理的Results部分:4〉双击打开ACP(Post),在Solution分支下查看变形结果,设置如下:5〉变形结果云图:6〉接下来,配置组合失效准则,创建复合材料结构的失效结果图,两种材料的强度极限最初在Engineer Data中已经定义好。

三维渐进失效模型在层压板失效分析中的应用

[摘要] 通过编写材料子程序VUMAT引入了一种基于连续介质损伤力学的复合材料三维渐进损伤模型。

模型中综合考虑了面内纤维拉伸、纤维压缩、基体拉伸及基体压缩等渐进失效形式。

结合层间内聚力损伤模型,以abaqus/explicit求解器对复合材料层压板开孔拉伸、开孔压缩试验进行了仿真分析,并与试验值进行了对比。

分析结果表明,所建立的三维渐进失效模型能够准确地模拟开孔板拉伸及压缩状态下的损伤起始、演化,最终破坏模式及破坏载荷与试验值吻合较好。

关键词:层压 渐进失效 材料子程序 开孔拉伸 [ABSTRACT] By means of user material subrou-tine VUMAT, an intralaminar damage model, based on a continuum damage mechanics approach, is presented to model the damage mechanisms occurring in composite structures incorporating fiber tensile and compressive breakage, matrix tensile and compressive fracture. The damage model, together with cohesive elements for cap-turing interlaminar failure, is implemented in abaqus/ explicit solver and used in a detailed finite element model to simulate the open-hole composite laminates subjected to tension and compression load. The results show that the model could exactly predict the damage initiation and damage evolution, the failure mode and failure load agree well with the experimental results.Keywords: Composites Progressive failure VU-MAT Open-hole traction纤维增强复合材料以其优异的力学性能,在航空航天领域得到了广泛的应用,深入研究复合材料的损伤特性、分析其破坏过程及失效模式,已成为当前复合材料领域的研究重点和热点之一,有着重要的学术意义和工程应用价值。

ansys workbench 失效准则

ANSYS Workbench 失效准则一、引言ANSYS Workbench是一款广泛应用于工程领域的有限元分析软件,它提供了丰富的工具和功能,用于模拟和分析各种工程问题。

然而,在使用ANSYS Workbench进行分析时,我们需要遵循一些失效准则,以确保分析结果的准确性和可靠性。

本文将详细讨论ANSYS Workbench失效准则的相关内容。

二、ANSYS Workbench失效准则的概述ANSYS Workbench失效准则是指在进行分析时,需要遵循的一系列规则和要求,以确保分析结果的准确性和可靠性。

这些准则主要涉及到材料属性、模型几何、边界条件等方面。

下面将详细介绍这些准则。

2.1 材料属性准则在进行分析之前,我们需要准确地定义材料的物理属性,包括弹性模量、泊松比、密度等。

如果材料属性定义错误或不准确,将会导致分析结果的失效。

因此,在进行分析之前,需要对材料的物理属性进行仔细的研究和测试,确保其准确性。

2.2 模型几何准则模型几何是进行分析的基础,如果模型几何定义错误或不准确,将会导致分析结果的失效。

因此,在进行分析之前,需要对模型几何进行仔细的建模和验证。

在建模过程中,需要注意以下几个方面: - 模型的尺寸和比例:模型的尺寸和比例应与实际情况相符,过大或过小的模型都会导致分析结果的失效。

- 模型的几何形状:模型的几何形状应准确地反映实际情况,包括尺寸、形状、边界等。

- 模型的连接方式:模型的连接方式应符合实际情况,包括焊接、螺栓连接等。

2.3 边界条件准则边界条件是进行分析的关键,如果边界条件定义错误或不准确,将会导致分析结果的失效。

因此,在进行分析之前,需要对边界条件进行仔细的定义和验证。

在定义边界条件时,需要注意以下几个方面: - 约束条件:约束条件应符合实际情况,包括固定约束、弹性约束等。

- 外载条件:外载条件应符合实际情况,包括力、压力、温度等。

- 初始条件:初始条件应符合实际情况,包括初始位移、初始速度等。

ansys acp失效准则

ansys acp失效准则ANSYSACP是一种基于有限元分析的软件,用于模拟和分析复合材料的行为。

在使用ACP进行模拟时,需要考虑失效准则,以确定材料何时会失效。

本文将介绍ANSYS ACP的失效准则,以及如何使用它来预测复合材料的失效。

ANSYS ACP的失效准则基于材料的最大应力理论和最大应变理论。

最大应力理论认为,当材料中的任何一个部分受到的应力超过了材料的强度时,该部分将会失效。

最大应变理论则认为,当材料中的任何一个部分的应变超过了材料的极限应变时,该部分将会失效。

在ANSYS ACP中,可以选择使用最大应力理论或最大应变理论作为失效准则。

此外,还可以使用其他的失效准则,如能量准则和损伤准则。

使用ANSYS ACP进行失效准则的预测时,需要考虑以下因素:1.材料属性:材料的强度、极限应变等属性将会影响失效准则的预测结果。

2.加载条件:材料的失效准则还与其所受的应力和应变加载条件有关。

3.几何形状:材料的形状和尺寸也将影响失效准则的预测结果。

例如,一个弯曲的复合材料梁的失效准则将与一个平板的复合材料样品的失效准则不同。

4.模拟方法:模拟方法的选择也将影响失效准则的预测结果。

例如,使用线性分析还是非线性分析,使用静态分析还是动态分析。

在使用ANSYS ACP进行复合材料的失效准则预测时,需要进行一系列的分析和验证,以确保预测结果的准确性。

此外,还需要根据实验结果对模型进行改进和调整,以提高预测结果的可靠性。

总之,ANSYS ACP的失效准则是预测复合材料失效的重要工具。

通过合理的分析和验证,可以获得准确的预测结果,进而指导实际的设计和制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*dim,onstrain1,array,5000

*dim,onstrain2,array,5000

*dim,onstrain6,array,5000

*dim,H1,array,5000

*dim,H2,array,5000

*dim,H6,array,5000

*do,i,1,5000

unit(1,1,i)=1,0,0,0,0,0

unit(1,2,i)=0,1,0,0,0,0

unit(1,3,i)=0,0,1,0,0,0

unit(1,4,i)=0,0,0,1,0,0

unit(1,5,i)=0,0,0,0,1,0

unit(1,6,i)=0,0,0,0,0,1

mp,ex,1,70e3

mp,nuxy,1,0.3

tb,biso,1,1,2

tbdata,,246,600

*afun,deg

E1=181e3

E2=10.3e3

v12=0.28

v23=0.49

*dim,ls,array,1000

*dim,offsy,array,5000

*dim,offsz,array,5000

LESIZE,3,,,2

LESIZE,6,,,2

LESIZE,8,,,2

LESIZE,2,,,10

LESIZE,4,,,10

LESIZE,5,,,10

LESIZE,7,,,10

*do,i,1,9

LESIZE,13+(i-1)*4,,,10

*enddo

Hale Waihona Puke *do,i,1,9 LESIZE,14+(i-1)*4,,,10

etable,strainz,epel,z

etable,strainyz,epel,yz

*do,j,1,1000

*get,ls(j),elem,j,etab,sequ

*enddo

*do,j,1,5000

*get,offsy(j),elem,j+1000,etab,sy

angle(6)=-90

angle(7)=28.6

angle(8)=-28.6

angle(9)=90

angle(10)=-90

*do,i,1,10

*vfun,m(i),cos,angle(i)

*vfun,n(i),sin,angle(i)

*enddo

*do,i,1,10

*enddo

alls

type,1

mat,1

vmesh,1

type,2

*do,i,1,10

mat,i+1

vmesh,i+1

*enddo

nummrg,node,,,,low

nummrg,elem,,,,low

*do,i,1,5000

emodif,i+1000,mat,i+1

s(1,6,i)=0,0,0,0,0,2*(1+v12)/E1

*enddo

*do,i,1,5000

*moper,c(1,1,i),s(1,1,i),solv,unit(1,1,i)

*enddo

*create, material

*do,j,1,5000

onstrain6(k)=2*m(j)*n(j)*(offstrainz(k)-offstrainsita(k))+(m(j)*m(j)-n(j)*n(j))*offstrainzsita(k)

*enddo

csys,1

cyl4,0,0,44,0,45.8,30,160

*do,i,1,10

cyl4,0,0,45.8+(i-1)*0.42,0,45.8+i*0.42,30,160

*enddo

vglue,all

numcmp,all

LESIZE,12,,,50

LESIZE,1,,,2

ons1(k)=m(j)*m(j)*offsz(k)+n(j)*n(j)*offsy(k)-2*m(j)*n(j)*offsyz(k)

ons2(k)=n(j)*n(j)*offsz(k)+m(j)*m(j)*offsy(k)+2*m(j)*n(j)*offsyz(k)

c(1,1,j)=(1-D1(j))*c(1,1,j)

c(2,2,j)=(1-D2(j))*c(2,2,j)

c(6,6,j)=(1-D6(j))*c(6,6,j)

*enddo

*do,j,1,5000

*moper,midlpf(1,1,j),ts(1,1,j),mult,c(1,1,j)

TBDATA,,cp(2,2,j),cp(2,3,j),0,0,cp(2,6,j),cp(3,3,j)

TBDATA,,0,0,cp(3,6,j),cp(4,4,j),cp(4,5,j),0

TBDATA,,cp(5,5,j),0,cp(6,6,j)

*enddo

*end

*use,material

onstrain1(k)=m(j)*m(j)*offstrainz(k)+n(j)*n(j)*offstrainsita(k)-m(j)*n(j)*offstrainzsita(k)

onstrain2(k)=n(j)*n(j)*offstrainz(k)+m(j)*m(j)*offstrainsita(k)+m(j)*n(j)*offstrainzsita(k)

*dim,s,array,6,6,5000

*dim,c,array,6,6,5000

*dim,cp,array,6,6,5000

*dim,midlpf,array,6,6,5000

angle(1)=90

angle(2)=-90

angle(3)=18.9

angle(4)=-18.9

angle(5)=90

*enddo

/pnum,mat,1

eplot

/solu

da,5,symm

da,6,symm

*do,i,1,10

da,(i-1)*4+19,symm

*enddo

*do,i,1,10

da,(i-1)*4+20,symm

*enddo

d,1000,uz,0

rescontrol,define,all,1,1

/title, pprogressive failure analysis of carbon fiber/epoxy composite laminates using CDM(40MPa hydrogen storage tank)

/uis,msgpop,3

/prep7

et,1,95

et,2,64

te(1,4,j)=0,0,0,m(i),n(i),0

te(1,5,j)=0,0,0,-n(i),m(i),0

te(1,6,j)=m(i)*n(i),-m(i)*n(i),0,0,0,m(i)*m(i)-n(i)*n(i)

*enddo

*enddo

*get,offstrainz(j),elem,j+1000,etab,strainz

*get,offstrainzsita(j),elem,j+1000,etab,strainyz

*enddo

*do,j,1,10

*do,k,(j-1)*500+1,j*500

ons6(k)=m(j)*n(j)*offsz(k)-m(j)*n(j)*offsy(k)+(m(j)*m(j)-n(j)*n(j))*offsyz(k)

*enddo

*enddo

*do,j,1,10

*do,k,(j-1)*500+1,j*500

*enddo

*do,i,1,5000

*moper,tst(1,1,i),te(1,1,i),solv,unit(1,1,i)

*enddo

*do,i,1,5000

*mfun,ts(1,1,i),tran,tst(1,1,i)

*enddo

*do,i,1,5000

s(1,1,i)=1.0/E1,-v12/E1,-v12/E1,0,0,0

*dim,D6,array,5000

*dim,angle,array,10

*dim,m,array,10

*dim,n,array,10

*dim,te,array,6,6,5000

*dim,ts,array,6,6,5000

*dim,tst,array,6,6,5000

*dim,unit,array,6,6,5000

*dim,offsyz,array,5000

*dim,offstrainz,array,5000

*dim,offstrainsita,array,5000

*dim,offstrainzsita,array,5000

*dim,ons1,array,5000

*dim,ons2,array,5000

*enddo

*do,i,1,9

LESIZE,15+(i-1)*4,,,50

*enddo

*do,i,1,9

LESIZE,16+(i-1)*4,,,50

*enddo

*do,i,1,10