二氧化碳吸收塔设计(可编辑修改word版)

CO2吸收塔设计

CO2吸收塔设计摘要塔设备是化⼯、炼油⽣产中最重要的设备之⼀,是⼀种重要的单元操作设备。

它可使⽓(或汽)液或液液两相之间进⾏充分接触,达到相际传质及传热的⽬的。

常见的、可在塔设备中完成的单元操作有:蒸馏、吸收、解收、萃取、⽓体的洗涤等。

此外,⼯业⽓体的冷却与回收、⽓体的湿法制作和⼲燥,以及兼有⽓液两相传质和传热的增湿和减湿等也可在塔设备中完成。

塔设备按其结构特点可以分为板式塔、填料塔和复合塔3类。

本次设计选⽤填料塔作为吸收塔,主要考虑填料塔的以下优点:填料塔结构简单、压⼒降⼩,传热效率⾼,便于采⽤耐腐蚀的材料制造等,对于热敏性及容易起泡的物料更显出优越性。

本次设计内容包括:发展概况及应⽤的了解,塔体的选型,填料的选择,⼯艺计算(包括物料衡算,模拟计算,⼯艺尺⼨计算,⾼度计算,压降计算,分布装置设计,⽀撑装置设计);机械计算(包括塔釜设计,上部筒体机械设计,开孔与开孔补强计算,强度设计和稳定设计,⽀座的选型和设计,接管的选⽤,法兰的选取),设备的制造及安装等,最后利⽤CAD将其装配图和部分零件图分别绘制出。

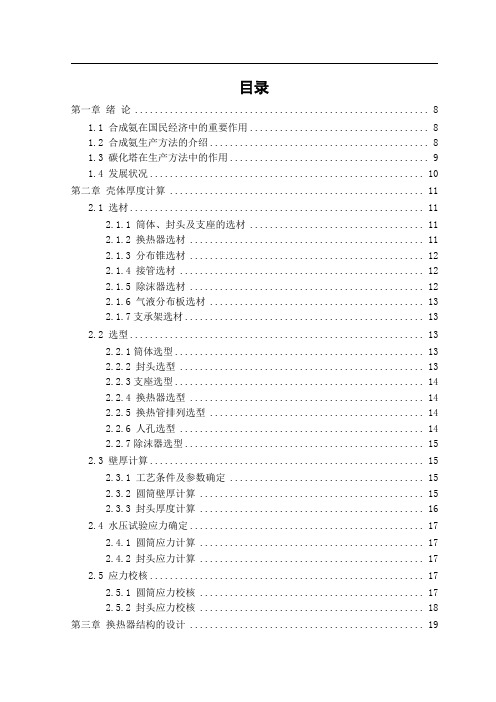

关键词:填料塔;⼆氧化碳;⽓液传质;逆相混合AbstractTower is one of the most important equipment in chemical industry and oil production, it is also an important handling equipment. It will enable gas(or steam) liquid or liquid-liquid connnecting fully and reaching the purposes of transfering media and heat . Commonly, operation can be completed in tower are: distillation, absorption, of the admission, extraction, washing of the gases. In addition, recycling and cooling of gas in industrial , the gas production of wet and dry, and both two-phase of gas-liquid mass transfering and heat transfering by the humidification and wet,could also be done in the tower. The struction of tower can be divided into plate tower, packed tower and the tower due to its characteristics . The packed tower is choosen as the absorber in the design, Given to the following advantages of the tower: the structure of the tower is simple, the pressure is small , the efficiency of heat conveying is high , and it could be made by corrosion-resistant materials easily, such as manufacturing, thermosensitive and sparkling materials more easily Demonstrate superiority.The design includes: Development and application of knowledge of the tower, and the selection of the structer about the tower, the choice of packing terms and caculating(including the caculating about material balance, simulation caculating, process size, height, the pressure drop, the distribution of design, Design Support Unit); mechanical calculations (including the reactor design of the tower, the design of the upper shell, the opening and the opening reinforcement, the strength of the design and stability of the design, the selection and design of the bearing ,the choice to take over, the selection of flange ), The manufacture the map of assemble and parts with the help of CAD.Key words:Packed tower;Carbon dioxide;Gas-liquid mass transfer;Reverse mixed⽬录第1章填料塔技术的现状与发展趋势 (1)1.1填料塔技术 (1)1.1.1 塔填料的现状和发展趋势 (1)1.1.2 塔内件的现状和发展趋势 (2)1.1.3 ⼯艺流程的现状和发展趋势 (3)1.2 塔板-填料复合塔板 (3)1.3 填料塔发展趋势 (4)第2章原理及⽅案的确定 (5)2.1 CO2吸收塔⼯作原理及⼯艺流程简介 (5)2.2 设计⽅案及论证 (5)第3章⼯艺计算 (7)3.1 主要⼯艺参数的确定 (7)3.1.1 吸收温度 (7)3.1.2 吸收压⼒ (7)3.2 物料衡算 (7)3.2.1 进塔物料 (7)3.2.2 吸收液量计算 (8)3.2.3 原料液的平均分⼦量 (10)3.2.4 出⽓量 (10)3.3 吸收塔直径的确定 (11)3.3.1 塔径 (11)3.3.2 每⽶填料层的压降 (15)3.4 填料选择 (16)3.4.1 填料结构选择 (16)3.4.2 填料特性数据 (16)3.5 填料层⾼度确定 (17)3.5.1 吸收模型分析 (17)3.5.2 吸收系数 (17)3.5.3 填料层⾼度计算 (19)3.5.4 填料分层⾼度 (21)3.6 填料层⾼度确定 (21)3.7 顶盖死区 (22)3.8 塔底容积计算 (22)3.9 吸收塔总体结构尺⼨ (23)第4章塔内零部件结构设计 (24)4.1 丝⽹除沫器 (24)4.1.1 操作⽓速 (24)4.1.2 丝⽹的使⽤⾯积 (25)4.1.3 丝⽹除沫器的效率 (25)4.1.4 丝⽹除沫器的结构 (25)4.2 直管排列式喷淋器 (26)4.3 液体分布器 (27)4.4 直管排列式⽓体分布器 (28)4.5 填料保持栅板 (29)4.6 ⽓体喷射—填料⽀承板—液体再分配器 (29)第5章塔外零部件结构设计 (32)5.1 吊⽿ (32)5.2 裙座 (32)5.2.1 裙座的材料 (32)5.2.2 裙座的结构 (32)5.3 ⼈孔 (33)5.4 吊柱 (34)5.5 操作平台与梯⼦ (35)5.5.1 操作平台的设置及尺⼨ (35) 5.5.2 梯⼦; (35)5.6 ⼯艺接管 (36)第6章塔外零部件结构设计 (37) 6.1 材料选择 (37)6.2 设计参数 (37)6.3 壳体壁厚计算 (37)6.3.1 筒体壁厚计算 (37)6.3.2 封头壁厚 (38)6.4 载荷计算 (39)6.4.1 不等直径塔的固有周期 (39) 6.4.2 临界风速 (43)6.4.3 风载荷和风弯矩的计算 (44) 6.4.4 地震载荷和地震弯矩计算 (47) 6.5 强度校核 (49)6.5.1 容器强度校核 (49)6.5.2 裙座的强度计算及校核 (53) 6.6 开孔补强计算 (58)6.6.1 不另⾏补强最⼤开孔直径 (58) 6.6.2 最⼤开孔直径的限制 (58) 6.6.3 开孔补强设计准则 (58)6.6.4 等⾯积补强计算 (59)第7章设备制造技术要求 (60)7.1 制造上的要求 (60)7.2 制造与安装 (60)7.3 焊接 (61)第8章结论 (62)参考⽂献 (63)致谢 (64)附录 (65)第1章填料塔技术的现状与发展趋势填料塔是化⼯类企业中最常⽤的⽓、液传质设备之⼀,在塔体内设置填料使⽓液两相能够达到良好传质所需的接触状况。

CO2吸收塔设计

摘要塔设备是化工、炼油生产中最重要的设备之一,是一种重要的单元操作设备。

它可使气(或汽)液或液液两相之间进行充分接触,达到相际传质及传热的目的。

常见的、可在塔设备中完成的单元操作有:蒸馏、吸收、解收、萃取、气体的洗涤等。

此外,工业气体的冷却与回收、气体的湿法制作和干燥,以及兼有气液两相传质和传热的增湿和减湿等也可在塔设备中完成。

塔设备按其结构特点可以分为板式塔、填料塔和复合塔3类。

本次设计选用填料塔作为吸收塔,主要考虑填料塔的以下优点:填料塔结构简单、压力降小,传热效率高,便于采用耐腐蚀的材料制造等,对于热敏性及容易起泡的物料更显出优越性。

本次设计内容包括:发展概况及应用的了解,塔体的选型,填料的选择,工艺计算(包括物料衡算,模拟计算,工艺尺寸计算,高度计算,压降计算,分布装置设计,支撑装置设计);机械计算(包括塔釜设计,上部筒体机械设计,开孔与开孔补强计算,强度设计和稳定设计,支座的选型和设计,接管的选用,法兰的选取),设备的制造及安装等,最后利用CAD将其装配图和部分零件图分别绘制出。

关键词:填料塔;二氧化碳;气液传质;逆相混合AbstractTower is one of the most important equipment in chemical industry and oil production, it is also an important handling equipment. It will enable gas(or steam) liquid or liquid-liquid connnecting fully and reaching the purposes of transfering media and heat . Commonly, operation can be completed in tower are: distillation, absorption, of the admission, extraction, washing of the gases. In addition, recycling and cooling of gas in industrial , the gas production of wet and dry, and both two-phase of gas-liquid mass transfering and heat transfering by the humidification and wet,could also be done in the tower.The struction of tower can be divided into plate tower, packed tower and the tower due to its characteristics . The packed tower is choosen as the absorber in the design, Given to the following advantages of the tower: the structure of the tower is simple, the pressure is small , the efficiency of heat conveying is high , and it could be made by corrosion-resistant materials easily, such as manufacturing, thermosensitive and sparkling materials more easily Demonstrate superiority.The design includes: Development and application of knowledge of the tower, and the selection of the structer about the tower, the choice of packing terms and caculating(including the caculating about material balance, simulation caculating, process size, height, the pressure drop, the distribution of design, Design Support Unit); mechanical calculations (including the reactor design of the tower, the design of the upper shell, the opening and the opening reinforcement, the strength of the design and stability of the design, the selection and design of the bearing ,the choice to take over, the selection of flange ), The manufacture the map of assemble and parts with the help of CAD.Key words:Packed tower;Carbon dioxide;Gas-liquid mass transfer;Reverse mixed目录第1章填料塔技术的现状与发展趋势 (1)1.1填料塔技术 (1)1.1.1 塔填料的现状和发展趋势 (1)1.1.2 塔内件的现状和发展趋势 (2)1.1.3 工艺流程的现状和发展趋势 (3)1.2 塔板-填料复合塔板 (3)1.3 填料塔发展趋势 (4)第2章原理及方案的确定 (5)2.1 CO2吸收塔工作原理及工艺流程简介 (5)2.2 设计方案及论证 (5)第3章工艺计算 (7)3.1 主要工艺参数的确定 (7)3.1.1 吸收温度 (7)3.1.2 吸收压力 (7)3.2 物料衡算 (7)3.2.1 进塔物料 (7)3.2.2 吸收液量计算 (8)3.2.3 原料液的平均分子量 (10)3.2.4 出气量 (10)3.3 吸收塔直径的确定 (11)3.3.1 塔径 (11)3.3.2 每米填料层的压降 (15)3.4 填料选择 (16)3.4.1 填料结构选择 (16)3.4.2 填料特性数据 (16)3.5 填料层高度确定 (17)3.5.1 吸收模型分析 (17)3.5.2 吸收系数 (17)3.5.3 填料层高度计算 (19)3.5.4 填料分层高度 (21)3.6 填料层高度确定 (21)3.7 顶盖死区 (22)3.8 塔底容积计算 (22)3.9 吸收塔总体结构尺寸 (23)第4章塔内零部件结构设计 (24)4.1 丝网除沫器 (24)4.1.1 操作气速 (24)4.1.2 丝网的使用面积 (25)4.1.3 丝网除沫器的效率 (25)4.1.4 丝网除沫器的结构 (25)4.2 直管排列式喷淋器 (26)4.3 液体分布器 (27)4.4 直管排列式气体分布器 (28)4.5 填料保持栅板 (29)4.6 气体喷射—填料支承板—液体再分配器 (29)第5章塔外零部件结构设计 (32)5.1 吊耳 (32)5.2 裙座 (32)5.2.1 裙座的材料 (32)5.2.2 裙座的结构 (32)5.3 人孔 (33)5.4 吊柱 (34)5.5 操作平台与梯子 (35)5.5.1 操作平台的设置及尺寸 (35)5.5.2 梯子; (35)5.6 工艺接管 (36)第6章塔外零部件结构设计 (37)6.1 材料选择 (37)6.2 设计参数 (37)6.3 壳体壁厚计算 (37)6.3.1 筒体壁厚计算 (37)6.3.2 封头壁厚 (38)6.4 载荷计算 (39)6.4.1 不等直径塔的固有周期 (39)6.4.2 临界风速 (43)6.4.3 风载荷和风弯矩的计算 (44)6.4.4 地震载荷和地震弯矩计算 (47)6.5 强度校核 (49)6.5.1 容器强度校核 (49)6.5.2 裙座的强度计算及校核 (53)6.6 开孔补强计算 (58)6.6.1 不另行补强最大开孔直径 (58)6.6.2 最大开孔直径的限制 (58)6.6.3 开孔补强设计准则 (58)6.6.4 等面积补强计算 (59)第7章设备制造技术要求 (60)7.1 制造上的要求 (60)7.2 制造与安装 (60)7.3 焊接 (61)第8章结论 (62)参考文献 (63)致谢 (64)附录 (65)第1章填料塔技术的现状与发展趋势填料塔是化工类企业中最常用的气、液传质设备之一,在塔体内设置填料使气液两相能够达到良好传质所需的接触状况。

吸收解吸塔的详细设计计算(做CO2吸收塔和解吸塔的同学不用愁了)

教研室主任签名: 年 月 日

-1-

目

录

课程设计的目的及要求……………………………………………… 1 课程设计方案的介绍………………………………………………… 2 吸收塔的基础数据的计算…………………………………………… 3 吸收塔的工艺计算…………………………………………………… 4 吸收塔的主体设备的设计……………………………………………10 吸收塔辅助设备的计算及选型………………………………………10 解吸塔的基础数据的计算……………………………………………11 解吸塔的工艺计算……………………………………………………12 解吸塔的主体设备的设计……………………………………………17 解吸塔辅助设备计算及选型…………………………………………17 吸收塔与解吸塔设计一览表…………………………………………18 设计评述………………………………………………………………19 参考文献………………………………………………………………20

-1-

1 设计方案的介绍

本设计为填料吸收塔,设计中说明吸收剂为洗油,被吸收的气体是含苯的 煤气,且混合气中含苯的摩尔分数为 0.02.除了吸收塔以外,还需其他的辅助设 备构成完整的吸收-脱吸塔。气液采用逆流流动,吸收剂循环再用,所设计的流 程图如 A3 图纸上的图所示。图中左侧为 吸收部分, 混合气由塔底进入吸收塔,其中混合气中的苯被由塔顶淋下的洗油吸 收后,由塔顶送出(风机在图中未画出来) 。富液从富油贮罐由离心泵(J0102)送 往右侧的脱吸部分。 脱吸常用的方法是溶液升温以减小气体溶质的溶解度。故用 换热器使送去的富油和脱吸的贫油相互换热。 换热而升温的富油进入脱吸塔的顶 部,塔底通入过热蒸汽,将富油中的苯逐出,并带出塔顶,一道进入冷凝器,冷 凝后的水和苯在贮罐(F0102)中出现分层现象,然后将其分别引出。回收后的 苯进一步加工。由塔顶到塔底的洗油的含苯量已脱的很低,从脱吸贮罐(F0103) 用离心泵(J0101)打出,经过换热器、冷凝器再进入吸收塔的顶部做吸收用,完成 一个循环。

(完整版)化工原理课程设计——水吸收二氧化碳吸收塔

化工原理课程设计题目水吸收二氧化碳吸收塔学院化学工程学院专业安全工程学生姓名学号年级指导教师曹丽淑二〇一六年七月五日目录题目及数据 (3)流程图 (3)流程和方案的选择说明与论证 (4)吸收塔主要尺寸的计算 (6)附属设备的选型或计算 (14)设计评价 (18)设计结果概览 (19)参考文献 (20)题目及数据1.题目:设计水吸收半水煤气体混合物中的二氧化碳的填料吸收塔。

2.数据:(一)气体混合物1)组成(V%):CO2 11%,H2 65.6%,N2 21%,CH4 0.5%,CO 3%,O2 0.1% 2)气体组成:3800Nm3/h3)温度:30℃4)压力:1800KN/m2(二)气体出口要求(V%):CO2 0.62%(三)吸收剂:水流程图水吸收CO工艺流程图21-吸收塔;2-富液泵;3-贫液泵;4-解吸塔流程和方案的选择说明与论证1.塔设备:填料塔。

2.吸收剂:水。

3.装置流程的确定:对于单塔,气体和液体接触的吸收流程有逆流和并流两种方式。

在逆流操作下,两相传质平均推动力最大,可以减少设备尺寸,提高吸收率和吸收剂使用效率,因此逆流优于并流。

因此,本设计采用逆流。

4. 填料的选择:填料是填料塔的核心构件,它提供了塔内气-液两相接触而进行传质或传热的表面,与塔的结构一起决定了填料塔的性能。

现代填料大体可分为实体填料和网体填料两大类,而按照装填方式可分为乱堆填料盒规整填料。

对塔内填料的一般要求是:具有较大的比表面积和较高的空隙率,较低的压降,较高的传质效率;操作弹性大,还要考虑经济合理。

1)散装填料散装填料是一个个具有一定集合形状和尺寸的颗粒体一般以随机的方式堆积在塔内的,又称为乱堆填料和颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、和环鞍的填料等。

以下是典型的散装填料:a.拉西环填料:拉西环填料是最早提出的工业填料,其结构为外径与高度相等的圆环,可用陶瓷、塑料、金属等材质制成。

二氧化碳吸收塔设计

《化工原理》课程设计水吸收二氧化碳填料塔设计学院医药化工学院专业精细化工班级姓名学号指导教师年月日目录概述 (1)1. 设计题目 (1)2. 操作条件 (1)3.填料类型 (1)4.设计内容 (1)4.1吸收剂的选择 (1)4.2装置流程的确定 (1)4.3填料的类型与选择 (2)5.填料吸收塔的工艺尺寸的计算......................... .. (2)5.1基础物性数据 (2)5.1.1液相物性数据 (2)5.1.2气相物性数据 (2)5.1.3气液相平衡数据 (2)5.2物料衡算 (2)5.3填料塔的工艺尺寸计算 (3)5.3.1塔径计算 (3)5.3.2填料层高度计算 (4)6.填料层压降计算 (6)7.液体分布器建简要设计 (7)7.1液体分布器的选型 (7)7.2分布点密度计算 (7)7.3布液计算 (7)8. 吸收塔接管尺寸计算 (8)9.要符号说明 (8)9.1料的特性参数 (8)9.2符号说明 (8).附图(工艺流程简图、主体设备设计条件图)概述填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以它特别适用于处理量小,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

吸收操作在化学工业中是一种重要的分离方法,本次设计采用水吸收空气中的二氧化碳,处理流量为3800m3/h,其中进塔二氧化碳的体积分数为7%,二氧化碳的吸收率达到95%。

吸收效果以减少对大气的污染,属于物理吸收。

影响吸收的因素主要为溶质在吸收剂中的溶解度,其吸收速率主要决定于气相或液相与界面上溶质的浓度差,以及溶质从气相向液相传递的扩散速率。

本设计本设计采用4个同类型的吸收塔并联,塔高8.4m,塔径2.9m,采用聚丙烯阶梯填料,具有通量大、阻力小、传质效率高等优点,可以达到较好的通过能力和分离效果。

T0203 二氧化碳吸收塔

9235

阻 尼 比(检修工况)

0

管道力

1

2

3

4

5

管道力方向

管道力大小

N

管道力到基础的距离

mm

管道力到容器中心线的 距离

mm

管道力方位角

6

7

8

9

10

管道力方向

管道力大小

N

管道力到基础的距离

mm

管道力到容器中心线 的 距离

mm

管道力方位角

全国化工设备设计技术中心站

2

过程设备强度计算书

SW6-2011

裙座

M

I w

I

Me

)

8.507e+08 7.564e+08

7.656e+08 7.656e+08

SW6-2011 3-3

全国化工设备设计技术中心站

5

过程设备强度计算书

n

垂 直 地 震 力

Fvi

mi

hi

F 00 v

/

mk hk ( i 1,2,.., n )

k 1

0

0

0 应力计算

11 Pc Di / 4ei

2000 40

170 64 297.891

200 85 0 67 120 1755

全国化工设备设计技术中心站

3

元件名称 下封头 第1 段 圆筒 第1 段 变径段 第2 段 圆筒 第2 段 变径段 第3 段 圆筒 第3 段 变径段 第4 段 圆筒 第4 段 变径段 第5 段圆筒 第5 段变径段 第6 段圆筒 第6 段变径段 第7 段圆筒 第7 段变径段 第8 段圆筒 第8 段变径段 第9 段圆筒 第9 段变径段 第 10 段 圆 筒 上封头

过孔二氧化碳吸收塔毕业设计说明书

目录第一章绪论 (8)1.1 合成氨在国民经济中的重要作用 (8)1.2 合成氨生产方法的介绍 (8)1.3 碳化塔在生产方法中的作用 (9)1.4 发展状况 (10)第二章壳体厚度计算 (11)2.1 选材 (11)2.1.1 筒体、封头及支座的选材 (11)2.1.2 换热器选材 (11)2.1.3 分布锥选材 (12)2.1.4 接管选材 (12)2.1.5 除沫器选材 (12)2.1.6 气液分布板选材 (13)2.1.7支承架选材 (13)2.2 选型 (13)2.2.1筒体选型 (13)2.2.2 封头选型 (13)2.2.3支座选型 (14)2.2.4 换热器选型 (14)2.2.5 换热管排列选型 (14)2.2.6 人孔选型 (14)2.2.7除沫器选型 (15)2.3 壁厚计算 (15)2.3.1 工艺条件及参数确定 (15)2.3.2 圆筒壁厚计算 (15)2.3.3 封头厚度计算 (16)2.4 水压试验应力确定 (17)2.4.1 圆筒应力计算 (17)2.4.2 封头应力计算 (17)2.5 应力校核 (17)2.5.1 圆筒应力校核 (17)2.5.2 封头应力校核 (18)第三章换热器结构的设计 (19)3.1 管箱短节及其壁厚的确定 (19)3.1.1 管箱厚度及长度的确定 (19)3.1.2 筒体外伸短节厚度确定 (19)3.1.3 冷却管组封头尺寸的确定 (20)3.1.4 计算球冠形封头厚度 (20)3.2 换热器管子尺寸确定 (20)3.2.1 尺寸确定 (20)3.2.2 管板厚度的确定 (21)3.2.3 法兰选择 (26)3.2.4 垫片选择 (26)3.2.5 支承架结构尺寸的确定 (27)3.2.6 换热管的排列 (27)3.2.7 换热管尺寸确定 (27)3.2.8 碳化塔冷排数的确定 (27)第四章碳化塔构件设计 (28)4.1 汽液分布板结构设计 (28)4.2 液体分布器结构设计 (28)4.3气体分布板结构设计 (29)4.4 球形挡板结构设计 (29)4.5 分布锥的结构设计 (29)4.6 角钢圈及支承梁 (29)4.7 人孔设计 (30)4.7.1 法兰选择 (30)4.7.2 垫片选择 (30)4.8 碳化塔裙座设计 (31)4.8.1 裙座筒体壁厚的确定 (31)4.8.2 裙座与塔体封头的连接 (31)4.8.3 地脚螺栓座计算 (31)4.9 检查孔设计 (34)4.10 通道管设计 (34)4.11 法兰汇总表 (35)第五章碳化塔各项质量计算 (36)5.1 容器壳体质量 (36)5.2 碳化塔内构件质量 (37)5.2.1 角钢圈质量 (37)5.2.2 球形挡板质量 (37)5.2.3 分布锥质量 (37)5.3 碳化塔内各塔板质量 (37)5.4 容器外部附件质量 (38)5.4.1 人孔质量 (38)5.4.2 碳化塔冷排壳程短节质量 (38)5.4.3 塔体接管及接管法兰质量 (38)5.4.4 碳化塔冷排质量 (39)5.5.5 其它附加件质量 (39)第六章碳化塔载荷校核 (40)6.1 塔的自振周期计算 (40)6.2 风载荷计算 (40)6.2.1 水平风力计算 (40)6.2.2 各参数确定 (40)6.2.3 风弯矩的计算 (41)6.3 地震载荷的计算 (42)6.4 地震弯矩的计算 (43)6.5 最大弯矩的计算 (43)6.6 圆筒稳定校核 (44)6.7 圆筒拉应力校核 (44)6.8 塔器压力试验时的应力校核 (44)6.9 应力校核 (45)6.10 裙座的校核 (45)6.10.1 裙座壳底截面组合应力校核 (45)6.10.2 裙座与塔壳对接焊缝校核 (46)结论 (47)参考文献 (48)谢辞 (49)符号说明Di—圆筒或球壳内直径,mmDo—圆筒或球壳外直径,mmPc—计算压力,MPaC—厚度附加量,mmC1—厚度附偏差,mmC2—腐蚀裕量,mmδ—圆筒或球壳的计算厚度,mmδe—圆筒或球壳的有效厚度,mmδn—圆筒或球壳的名义厚度,mmζt—设计温度下圆筒或球壳的计算应力,MPa θ—焊缝系数,局部无损探伤,θ=0.85[Pw]—圆筒或球壳的最大允许工作压力,MPa [ζ]t—设计温度下材料的许用压力,MPaa—一根换热管管壁金属的横截面积, mm2DG—垫片压紧力作用中心圆直径,mmd—换热管外径,mml—换热管与管板胀接长度或焊脚高度,mmA t —管板布管区面积,三角形At=1.732ns2 + AdS—换热管中心距,mmSn—隔板槽相邻两管中心距,mm nˊ—隔板槽一侧的排管根数n—U形管根数Do—管板布管区当量直径,mmPs—壳程设计压力, MPaPt—管程设计压力, MPaδe —圆筒有效厚度, mm δeH —封头有效厚度, mm δes —裙座有效厚度, mmζs —室温下壳体材料的屈服点,MPa [ζ]t —设计温度下壳体材料的许用应力,MPa [ζ]t s —设计温度下裙座材料的许用应力,MPa A t —管板布管区面积,三角形A t = 1.732ns 2 +A d , mm 2 A dt —布管区范围内能被换热管支撑的面积, mm 2 D t —管板布管区当量直径, mmP t —布管区当量直径D t 与直径2R 之比,R=D i /2 b f —法兰宽度, mm δf —壳体法兰厚度, mm D —管板开孔前的抗弯刚度E p —管板材料的弹性模量,MPa ν—管板材料泊松比K f ˊ—壳程圆筒与法兰的旋转刚度参数, MPa E f ˊ—对于f 型连接方式,指E f ˊ=2.1³105 MPa w ˊ—系数,按δs /D i 和δf /D i 计算 δs —壳程圆筒厚度,mmE s —对于f 型,指壳程圆筒材料的弹性模量,E s =2.1³105 MPa K f ˊˊ—管箱圆筒与法兰的旋转刚度参数, MPa E f ˊˊ—对f 型,按管板材料, E f ˊˊ=2.1³105 MPa E h —对f 型,管箱圆筒材料E h =2.1³105 MPa w ˊˊ—系数,按δs /D i 和δf /D i 计算 δh —管箱圆筒厚度,mm K f —板边缘旋转刚度参数 K f —旋转刚度无量纲参数 K f 0—无量纲参数,f 型 εR —管板边缘法兰力矩折减系数 εT —需要的螺栓总截面积, mm 2Am—预紧状态下,需要的最小螺栓总截面积, mm2Aa—操作状态下,需要的螺栓总截面积, mm2Ap—预紧状态下,需要的最小螺栓载荷,Nb—垫片有效密封宽度,mmy—垫片比压力m—垫片系数[δ]b—常温下螺栓材料的许用应力,MPaAp—操作状态下需要的最小螺栓面积, mm2Wp—操作状态下需要的最小螺栓载荷,NLG—螺栓中心至作用位置处的径向距离FD—作用在法兰环内侧封头压力载荷引起的轴向分力,NFT—总轴向力与内径截面上的流体压力引起的轴向力之差,N F—流体压力引起的总轴向力,NFG—窄面法兰垫片压紧力,NAb—实际螺栓面积应不小于需要的螺栓面积, mm2LD—螺栓中心至法兰环内侧的径向距离LT—螺栓中心至作用位置的径向距离A b —基础环面积 Ab=0.785(Dab2-Dib2),mm2A sb —圆筒形裙座底部截面积Asb=3.14Disζs,mm2B—系数,按[1]1.7.5确定,MPab—基础环外伸宽度b=(Dob -Dos),mmCz—结构综合影响系数Di—容器内直径,mmDib—基础环内直径,mmDis—裙座底部截面内直径,mmDob—基础环外直径,mmDos—裙座底部截面的外直径,mmH—容器高度,mmE—设计温度下材料的弹性模量,MPaHi—容器顶部至第i段底部截面的距离,mmhi—容器第i段集中质量距地面的高度,mmh k —计算截面I-I以上集中质量mk距地面高度,mmMEI-I—容器的计算截面I-I 的地震弯矩,N²mMEO-O—容器底部O-O截面的地震弯矩,N²mMmaxI-I—容器计算截面I-I的最大弯矩,N²mMmaxO-O—容器底部O-O截面的最大弯矩,N²mMwI-I—容器计算截面I-I的风弯矩,N²mMwO-O—容器底部截面O-O的风弯矩,N²mm—容器第i段的操作质量,kgmmax—容器的最大质量,kgmmin—容器的最小质量,kgmo—容器的操作质量,kgm I-I—计算截面I-I以上操作时和非操作质量,kg P—设计风压,MPaP—风载荷,NTi—容器第i振型的自振周期,sT1—容器的基本自振周期,sZb—基础环的抗弯截面系数,mm3Zsb—圆筒形或圆锥形裙座底部截面系数,mm3ζb—基础环厚度,mmq—换热管与管板连接的拉脱力,MPaζ—管板计算厚度,mmζt—换热管管壁厚度,mmμ—管板强度削弱系数,一般μ=0.4δt—换热管轴向应力,MPa[ζ]rt—设计温度下管板材料的许用应力,MPa[ζ]tt—设计温度下换热管材料的许用应力,MPa第一章绪论1.1 合成氨在国民经济中的重要作用合成氨是重要的无机化工产品之一,在国民经济中占有重要地位。

二氧化碳填料塔吸收

1.2填料规格的选择

工业塔常用的散装填料主要有Dn16\Dn25\Dn38\Dn50\Dn76等几种规格。同类填料,尺寸越小,分离效果越高,但阻力增加,通量减小,填料费用也增加很多。而大尺寸的填料塔应用于小直径塔中,又会产生液体分布不良及严重的壁流,使塔的分离效率降低。

——填料总比表面积,m2/m3

——填料层空隙率,m3/m3

气相的质量流率:WV=(3500*1.2508)/7=625.4kg/h

液相的质量流率:WL= *18= kg/h

A=0.204;K=1.75

去u/uF=0.8 u=137.79m/h

代入数据得 m

圆整后得D=2.2m

(2)塔径的核算

a,泛点速率的校核

化工原理课程设计

说明书

设计题目:CO2的填料塔吸收

设计者:班级化学10901姓名日期2012.07.06

院 (系):化学与环境工程学院指导教师:侯明波老师设计成绩:日期

任务书

(1)设计题目

试设计一座填料吸收塔,用于脱除混合气体中的CO2,混合气体的处理量为3500m3/h,其中溶质体积分数为7%.要求塔顶排放的气体中含溶质低于0.02%.采用清水吸收,吸收剂的用量为最小用量的1.5倍。

六.设计中问题的评价:

1、对于吸收塔基本尺寸的确定以及数据来源,物性参数,合适取值范围的确定要按具体的实际设计情况来定。

2、对于吸收塔填料装置的材料属性,以及经济效益要综合考虑工艺的可能性又要满足实际操作标准。

3、对于吸收塔的温度的确定,由吸收的平衡关系可知,温度降低可增加溶质组分的溶解度,对于压力的确定,选择常压,减少工作设备的负荷。

化工原理课程设计——水吸收二氧化碳吸收塔

化工原理课程设计题目水吸收二氧化碳吸收塔学院化学工程学院专业安全工程学生姓名学号年级指导教师曹丽淑二〇一六年七月五日目录题目及数据 (3)流程图 (3)流程和方案的选择说明与论证 (4)吸收塔主要尺寸的计算 (6)附属设备的选型或计算 (14)设计评价 (18)设计结果概览 (19)参考文献 (20)题目及数据1.题目:设计水吸收半水煤气体混合物中的二氧化碳的填料吸收塔。

2.数据:(一)气体混合物1)组成(V%):CO2 11%,H2 65.6%,N2 21%,CH4 0.5%,CO 3%,O2 0.1% 2)气体组成:3800Nm3/h3)温度:30℃4)压力:1800KN/m2(二)气体出口要求(V%):CO2 0.62%(三)吸收剂:水流程图水吸收CO工艺流程图21-吸收塔;2-富液泵;3-贫液泵;4-解吸塔流程和方案的选择说明与论证1.塔设备:填料塔。

2.吸收剂:水。

3.装置流程的确定:对于单塔,气体和液体接触的吸收流程有逆流和并流两种方式。

在逆流操作下,两相传质平均推动力最大,可以减少设备尺寸,提高吸收率和吸收剂使用效率,因此逆流优于并流。

因此,本设计采用逆流。

4. 填料的选择:填料是填料塔的核心构件,它提供了塔内气-液两相接触而进行传质或传热的表面,与塔的结构一起决定了填料塔的性能。

现代填料大体可分为实体填料和网体填料两大类,而按照装填方式可分为乱堆填料盒规整填料。

对塔内填料的一般要求是:具有较大的比表面积和较高的空隙率,较低的压降,较高的传质效率;操作弹性大,还要考虑经济合理。

1)散装填料散装填料是一个个具有一定集合形状和尺寸的颗粒体一般以随机的方式堆积在塔内的,又称为乱堆填料和颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、和环鞍的填料等。

以下是典型的散装填料:a.拉西环填料:拉西环填料是最早提出的工业填料,其结构为外径与高度相等的圆环,可用陶瓷、塑料、金属等材质制成。

(完整版)化工原理课程设计——水吸收二氧化碳吸收塔

化工原理课程设计题目水吸收二氧化碳吸收塔学院化学工程学院专业安全工程学生姓名学号年级指导教师曹丽淑二〇一六年七月五日目录题目及数据 (3)流程图 (3)流程和方案的选择说明与论证 (4)吸收塔主要尺寸的计算 (6)附属设备的选型或计算 (14)设计评价 (18)设计结果概览 (19)参考文献 (20)题目及数据1.题目:设计水吸收半水煤气体混合物中的二氧化碳的填料吸收塔。

2.数据:(一)气体混合物1)组成(V%):CO2 11%,H2 65.6%,N2 21%,CH4 0.5%,CO 3%,O2 0.1% 2)气体组成:3800Nm3/h3)温度:30℃4)压力:1800KN/m2(二)气体出口要求(V%):CO2 0.62%(三)吸收剂:水流程图水吸收CO工艺流程图21-吸收塔;2-富液泵;3-贫液泵;4-解吸塔流程和方案的选择说明与论证1.塔设备:填料塔。

2.吸收剂:水。

3.装置流程的确定:对于单塔,气体和液体接触的吸收流程有逆流和并流两种方式。

在逆流操作下,两相传质平均推动力最大,可以减少设备尺寸,提高吸收率和吸收剂使用效率,因此逆流优于并流。

因此,本设计采用逆流。

4. 填料的选择:填料是填料塔的核心构件,它提供了塔内气-液两相接触而进行传质或传热的表面,与塔的结构一起决定了填料塔的性能。

现代填料大体可分为实体填料和网体填料两大类,而按照装填方式可分为乱堆填料盒规整填料。

对塔内填料的一般要求是:具有较大的比表面积和较高的空隙率,较低的压降,较高的传质效率;操作弹性大,还要考虑经济合理。

1)散装填料散装填料是一个个具有一定集合形状和尺寸的颗粒体一般以随机的方式堆积在塔内的,又称为乱堆填料和颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、和环鞍的填料等。

以下是典型的散装填料:a.拉西环填料:拉西环填料是最早提出的工业填料,其结构为外径与高度相等的圆环,可用陶瓷、塑料、金属等材质制成。

吸收解吸实训实验Word版

目录一、前言 (3)二、实训目的 (4)三、实训原理 (4)四、吸收解吸实训装置介绍 (5)(一) 装置介绍 (5)(二) 吸收解吸工艺 (6)(三) 工艺流程图 (6)(四) 吸收解吸配置单 (8)(五) 装置仪表及控制系统一览表 (10)(六) 设备能耗一览表 (11)五、实验步骤 (11)(一) 开机准备 (11)(二) 正常开机 (11)(三) 正常关机 (16)(四) 液泛 (17)(五) 记录数据表 (17)一、前言职业教育的根本是培养有较强实际动手能力和职业精神的技能型人才,而实训设备是培养这种能力的关键环节。

传统的实验设备更多是验证实验原理,缺乏对学生实际动手能力的培养,更无法实现生产现场的模拟,故障的发现,分析,处理能力等综合素质的培养。

为了实现职业技术人才的培养,必须建立现代化的实训基地,具有现代工厂情景的实训设备。

本吸收解吸实训装置把化工技术、自动化技术、网络通讯技术、数据处理等最新的成果揉合在了一起,实现了工厂模拟现场化、故障模拟、故障报警、网络采集、网络控制等培训任务。

按照“工学结合、校企合作”的人才培养模式,以典型的化工生产过程为载体,以液——液传质分离任务为导向,以岗位操作技能为目标,真正做到学中做、做中学,形成“教、学、做、训、考”一体化的教学模式。

以任务驱动、项目导向、学做合一的教学方法构建课程体系,开发设计吸收解吸操作技能训练装置。

本吸收解吸实训装置具有以下特点:课程体系模块化;实训内容任务化;技能操作岗位化;安全操作规范化;考核方案标准化;职业素养文明化。

二、实训目的1) 了解填料塔的结构和特点;2) 能正确使用设备、仪表,及时进行设备、仪器、仪表的维护与保养; 3) 能及时掌握设备的运行情况,随时发现、正确判断、及时处理各种异常现象,特殊情况能进行紧急停车操作;4) 掌握填料吸收、解吸塔的基本操作、调节方法; 5) 了解吸收、解吸总传质系数的意义; 6) 了解影响吸收解吸的主要因素; 7) 学会做好开车前的准备工作;8) 正常开车,按要求操作调节到指定数值;9) 完成水吸收空气中CO 2操作,分析吸收前后的浓度,并计算传质系数、传质单元高度;10) 完成空气解吸水中CO 2操作,分析解析前后的浓度,并计算传质系数、传质单元高度;11) 能进行故障点的排除工作; 12) 正常停车;13) 了解掌握工业现场生产安全知识。

合成氨原料气中CO2吸收塔的设计肖永鹏

安徽大学江淮学院《化工原理》课程设计设计题目:合成氨原料气中2CO吸收塔的设计专业班级:11化学工程与工艺学生姓名:吴雪锋学号:JP114017指导教师:郑争志起止日期:2014.5.22—2014.6.81 引言1.1 合成氨原料气中CO2的脱除工艺发展及现状气体净化是工业上重要的过程之一。

随着各工业过程的要求不同,有的需要对原料气体进行净化处理,有的需要对生产过程中产生的气体进行净化,有的需要对尾气进行净化等。

在合成氨生产中,由于制气原料主要碳和含碳化合物,经制气和一氧化碳变换后,变换气中除含有对氨合成有用的氢气等,同时还含有二氧化碳、一氧化碳、甲烷、硫化氢等对氨合成有害的杂质组分。

在这些杂质组分中又以二氧化碳的含量最高。

如在生产过程中,不及时将二氧化碳从变换气中除去,将会使后续工序无法正常进行。

脱除原料气中大量二氧化碳的方法主要分为三大类:化学吸收法、物理化学法和物理吸收法。

本次设计中主要运用物理吸收法。

则以下主要介绍物理吸收法。

物理吸收法是指吸收剂并不与二氧化碳发生化学反应的一类脱碳方法。

它是基于不同压力下的二氧化碳在吸收剂中有不同的平衡溶解度这种性质而发展起来的。

这类方法中的吸收剂大多为有机溶剂,它们普遍具有溶解二氧化碳量大的特点,尤其是在加压时。

此外吸收剂的再生大多不必加热,仅通过简单的降压或常温气提(惰性气体吹洗)。

碳酸丙烯酯脱除CO到五十年代才有较系统的报导, 它具有许多有趣的性质,2而且原料易得, 目前已广泛应用在石油化学工业中。

六十年代开始, 有专利刊出, 把碳酸丙烯酯用在合成氨工业中的脱除原料气中二氧化碳。

从变换气中脱出二氧化碳在合成氨工业中占有重要的位置, 过去我国较多采用水洗的方法, 由于二氧化碳在水中的溶解度很小, 大量循环水耗费巨大的动力, 水洗法所耗电能约为200瓦/(吨氨)。

若用乙醇胺的水溶液脱除, 溶液再生需耗热, 在燃料紧张, 而且可减压地区,也不可取。

为此希望寻找一种有机溶剂, 既能溶解大量CO2再生, 减少燃气消耗。

二氧化碳吸收塔工艺说明书

摘要,主要用本产品为二氧化碳吸收塔,主要用于化工行业。

其外形尺寸为3800*14905()mm焊接组装成行,用到16MnR低合金钢,16MnR +0Cr18Ni9Ti复合钢板0Cr18Ni9Ti和1Cr18Ni9Ti 四种钢材。

吸收塔的设计压力为2.21Mpa,工作温度为0115C,属于二类中压中温压力容器。

压力容器主要考虑强度和耐腐蚀性。

在焊接时焊缝表面不得有咬边。

重要焊缝统一采用对接式坡口,主要焊接缺陷为冷裂纹、未焊透,咬边等。

为保证焊接的质量和焊接效率,采用埋弧焊,焊后对容器进行退火处理。

关键字:二氧化碳吸收塔、复合钢板焊接、埋弧焊目录1工艺分析………………………………………………………………………1.1结构特点……………………………………………………….1.2材料分析………………………………………………………2主要部件(筒节、封头等)的制造…………………………….2.1钢板复检……………………………………………………….2.2.毛坯尺寸计算及划线、下料………………………………2.3 主要结构的成行……………………………………………….2.4装配焊接工艺…………………………………………………2.5焊后检验………………………………………………………3小结…………………………………………………………………………………1.工艺性分析1.1结构特点二氧化碳吸收塔主要由筒体、封头、接管、法兰组成。

筒体由三节组成,分别为3800*2000()mm φ一节,材料为16MnR +0Cr18Ni9Ti 。

3800*2500()mm φ三节,材料为16MnR ,筒体的板厚为28-30mm 。

封头为椭圆形,材料为0Cr18Ni9Ti ,变截面筒体长度为2500mm 两端直径分别为2400mm φ和3200mm φ,材 料为16MnR ,法兰和接管主要用1Cr18Ni9Ti 。

结构图如下图1.1焊接时主要问题是筒体之间的组焊强度合和成分保证问题。

吸收解吸塔的详细设计计算(做CO2吸收塔和解吸塔的同学不用愁了)

气体混合物的平均分子量为: M = 0.02 × 78 + (1 - 1.02) × 19 = 20.18 kg/kmol q v = 2000 ( m 3 / h )

-3-

q nG =

2000 273 × = 81.25kmol / h 22.4 273 + 27

_

q mG = q nG M = 81.25 × 20.18 = 1639.625kg / h

-4-

利用

贝恩-霍根公式计算泛点气速可得: lg( u2 f g × q mL 1 ρG 1 a ρ G 0.2 4 × η ) = A − 1 . 75 × ( ) ( )8 L 3 ρL q mG ρL a q mL 1 ρG 1 a ρ G 0.2 4 × η = A − × ) 1 . 75 ( ) ( )8 L 3 ρL q mG / s 取u = 0.7u f = 0.7 × 2.507 = 1.7549m / s q vs = D= q mG 1639.625 = = 0.5556m 3 / s ρG 0.8198 × 3600

4qVS 4 × 0.5556 = = 0.635m πu 3.14 × 1.7549 圆整的取 D=650mm. 650 2 3.14 × ( ) 2 πd 1000 S= = = 0.3317 m 2 4 4 实际气速:u = q vs 0.5556 = = 1.675m / s 650 2 π 2 3.14 d × ( ) 4 4 1000 u 1.675 泛点率校正: = 0.6681 = 66.81 0 (在50 0 ~ 80 0 的范围内) 0 0 0 uf 2.507

* = x2

y 2 1.019 × 10 −3 = = 8.15 × 10 −3 m 0.125

007二氧化碳吸收塔

XXXXXX大学本科毕业设计题 目:处理量为3.0万立/小时 CO2吸收填料塔设计 院 系:机械工程学院专 业:过程装备与控制工程班 级:学生姓名:指导教师:设计提交日期:2012 年 月 日设计答辩日期:2012 年 月 日毕业设计任务书机械工程学院过程装备与控制工程专业班学生毕业设计题目:处理量为3.0万立方/小时的CO2吸收填料塔工艺计算书强度及稳定性计算书毕业设计内容:设计说明书设计图纸0#4张毕业设计专题部分:CO2吸收填料塔设计指导教师:签字2012年6月日教研室主任:签字2012年6月日教学院长:签字2012年6月日内容摘要吸收塔是实现吸收操作的设备。

按气液相接触形态分为三类。

第一类是气体以气泡形态分散在液相中的板式塔、鼓泡吸收塔、搅拌鼓泡吸收塔;第二类是液体以液滴状分散在气相中的喷射器、文氏管、喷雾塔;第三类为液体以膜状运动与气相进行接触的填料吸收塔和降膜吸收塔。

塔内气液两相的流动方式可以逆流也可并流。

通常采用逆流操作,吸收剂以塔顶加入自上而下流动,与从下向上流动的气体接触,吸收了吸收质的液体从塔底排出,净化后的气体从塔顶排出。

本设计的精馏塔为年产3.0万立方/小时二氧化碳吸收塔设备。

其设计内容包括四个部分,第一部分为塔设备的工艺计算,包括对进出塔组分的分析,物料衡算,热量衡算,以及塔板数确定等;第二部分为塔径的确定,塔高,塔板结构以及流体演算和塔附属设备的计算;第三部分为塔设备的强度校核,包括对壳体的强度计算,质量载荷计算,地震以及风弯矩的计算,以及裙座和裙座附属结构的计算;第四部分为吊柱的设计与校核。

关键词: 吸收塔; 工艺计算; 结构设计AbstractAbsorption column is to achieve absorption of operation of equipment. Contacts by gas liquid form into three categories. The first is to bubbles of gas dispersed in liquid form in the tray column, bubble absorber, stirring bubbling absorber; second liquid to form droplets dispersed in the gas phase ejector, venturi tube, jet fog tower; The third campaign for the fluid to the membranous contact with the gas to the packed tower and falling film absorber.Column gas-liquid two-phase flow patterns and can also be counter-current flow. Usually counter-current operation, absorbent to join the top-down flow tower, and the flow of gas from the bottom up contacts absorb the liquid from the absorption tower bottom discharge quality, purified gases discharged from the tower.The capacity of the designed the Absorption column is 30,000 m3/h CO2. Which include four parts, the first part of the process equipment for the tower, including both components of the tower and out of the analysis, the calculation of reflux ratio, Mass balance,Heat balance etc.,. The second part including the determination of column diameter, height, structure, and fluid tray tower calculus and ancillary equipment calculation, and so on. The Third part of the strength check of tower equipment, including the strength of theshell, the mass loading, the moment the earthquake, as well as the calculation of the wind, as well as group Block group Block, and the calculation of a subsidiary structure. Part III is divided into the design process in the selected literature. The Last part is the design and checking of the hanging.Key words: Absorption column; Process calculation;Structure design目 录内容摘要 (I)ABSTRACT (II)第一章 综述 (1)1.1.概述 (1)1.2.结构原理 (1)1.3.发展历史 (2)1.4.填料塔的传质问题和放大效应 (3)1.5.填料塔的研究及改进 (5)第二章 工艺计算书 (6)2.1原始资料 (6)2.1.1设计参数 (6)2.1.2设计指标 (6)2.1.3建厂地区有关资料 (6)2.2物料衡算 (6)2.2.1出塔吸收液组成(富液) (6)2.2.2出塔气、入塔液、出塔液流量 (7)2.2.3出塔气组成 (9)2.2.4三个截面的气液相流量 (9)2.2.5入、出吸收塔各气体流量及组成 (10)2.2.6入、出吸收塔的贫液及富液量,各组分分量及组成 (10)2.3塔填料的选择及其特性参数 (11)2.4塔径的计算 (11)2.4.1塔底液泛气速计算 (11)2.4.2计算塔径 (12)2.5填料层高度计算 (13)2.5.1传质单元数′N的计算 (13)OL2.5.2传质单元高度′H计算 (17)OL2.5.3填料层高度确定 (19)2.5.4填料层压降计算 (19)2.6吸收剂循环泵功率计算和泵选择 (20)2.6.1吸收剂入塔输送管径计算 (20)2.6.2管路总长度估计 (20)2.6.3输送吸收剂管路所需压头的估算 (20)2.6.4泵功率计算 (21)2.6.5吸收塔接管口径确定 (21)2.7附属内件选型 (21)第三章强度及稳定性计算 (23)3.1塔壳强度计算 (23)3.2质量载荷计算 (23)3.3塔的自振周期计算 (25)3.4地震载荷及地震弯矩计算 (25)3.5风载荷和风弯矩 (27)3.5.1风载荷和风弯矩计算 (27)3.5.2最大弯矩 (30)3.6应力校核 (30)3.6.1圆筒应力校核 (30)3.6.2裙座壳轴向应力校核 (32)3.7基础环厚度计算 (33)3.8地脚螺栓 (34)3.9筋板 (35)3.10盖板(为有垫板的环形盖板) (35)3.11裙座与塔壳对接焊缝的验算 (36)3.12吊柱强度计算 (36)参考文献 (40)附录1 英文文献原文 (41)附录2 英文文献翻译 (45)致谢 (55)第一章 综述1.1.概述填料塔是塔设备的一种。

氢氧化钠吸收二氧化碳填料塔设计

氢氧化钠吸收二氧化碳填料塔设计氢氧化钠吸收二氧化碳填料塔设计一、设计目的通过对气态污染物净化系统的工艺设计,初步掌握气态污染物净化系统设计的基本方法。

培养学生利用所学理论知识,综合分析问题和解决实际问题的能力、绘图能力、以及正确使用设计手册和相关资料的能力。

二、设计任务试设计常压填料塔,采用逆流操作,以氢氧化钠为吸收剂,吸收混合气体中的二氧化碳。

三、设计资料1)混合气体(空气、二氧化碳)处理量为G=150kmol/h;2)气体的平均分子量为32kg/mol;3)进塔混合气体含二氧化碳的体积分数为0.1%,要求降低到0.05%;4)操作压力为常压,1atm,即101.325kpa;5)进塔吸收液采用加活性组分N a OH,和二氧化碳发生了快速不可逆的反应,化学反应式为:CO2+2N a OH=Na2CO3+H2O 假定氢氧化钠浓度为C B=0.7kmol/m3;6)假定吸收操作为等温吸收,温度为30摄氏度;7)气液平横关系:H=8kmo/(m3.atm);8)k G a=30kmol/(m3.atm);k L a=2.78*10-5s-1;9)采用的液体流量L=700 kmol/h,液体总分子浓度为C T=56 kmol/m3,且假设不变;10)可认为D A=.D B四、设计方案的确定(1)吸收工艺流程采用常规逆流操作流程,流程如下:混合气体进入吸收塔,与吸收剂逆流接触后混合气体得到净化,然后排放;吸收丙酮后的水,取样计算其组分的量,若符合国家相应的标准,则直接排入地沟,若不符合,待处理之后再排入地沟。

五、物料计算1.进塔混合气体中各组分的量近似取塔平均操作压力为101.3Kpa,故:混合气体量=150*(273/(273+30))=135.15kmol/h2混合气体进出塔组成Y1=0.001/(1-0.001)=0.001Y2=0.0005/(1-0.0005)=0.00053进塔惰性气体流量V=150*(1-0.001)=149.85kmol/h 4 气液平衡关系:H=8kmol/(atm.m 3)=0.079kmol/kpa.m 35对于稀溶液,E 和H 有近似的关系:HME ρ=,式中:分子为溶液密度,M 为溶剂相对分子质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《化工原理》课程设计水吸收二氧化碳填料塔设计学院医药化工学院专业精细化工班级姓名学号指导教师年月日目录概述 (1)1.设计题目 (1)2.操作条件 (1)3.填料类型 (1)4.设计内容 (1)4.1吸收剂的选择 (1)4.2装置流程的确定 (1)4.3填料的类型与选择 (2)5.填料吸收塔的工艺尺寸的计算 (2)5.1基础物性数据 (2)5.1.1液相物性数据 (2)5.1.2气相物性数据 (2)5.1.3气液相平衡数据 (2)5.2物料衡算 (2)5.3填料塔的工艺尺寸计算 (3)5.3.1塔径计算 (3)5.3.2填料层高度计算 (4)6.填料层压降计算 (6)7.液体分布器建简要设计 (7)7.1液体分布器的选型 (7)7.2分布点密度计算 (7)7.3布液计算 (7)8.吸收塔接管尺寸计算 (8)9.要符号说明 (8)9.1料的特性参数 (8)9.2符号说明 (8).附图(工艺流程简图、主体设备设计条件图)概述填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以它特别适用于处理量小,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

吸收操作在化学工业中是一种重要的分离方法,本次设计采用水吸收空气中的二氧化碳,处理流量为 3800m3/h,其中进塔二氧化碳的体积分数为7%,二氧化碳的吸收率达到 95%。

吸收效果以减少对大气的污染,属于物理吸收。

影响吸收的因素主要为溶质在吸收剂中的溶解度, 其吸收速率主要决定于气相或液相与界面上溶质的浓度差,以及溶质从气相向液相传递的扩散速率。

本设计本设计采用 4 个同类型的吸收塔并联,塔高 8.4m,塔径 2.9m,采用聚丙烯阶梯填料,具有通量大、阻力小、传质效率高等优点,可以达到较好的通过能力和分离效果。

一般说来,完整的吸收过程应包括吸收和解吸两部分。

在化工生产过程中,原料气的净化,气体产品的精制,治理有害气体,保护环境等方面都要用到气体吸收过程。

填料塔作为主要设备之一,越来越受到青睐。

1.设计题目试设计一座填料吸收塔,采用清水吸收混于空气中的二氧化碳气体。

混合气体的处理量为3800 m3/h,其中含二氧化碳为7%(体积分数),混合气体的进料温度为25℃。

要求:二氧化碳的回收率达到95% 。

2.操作条件(1)操作压力:常压(2)操作温度:20℃(3)吸收剂用量为最小用量的 1.5 倍。

3.填料类型公称直径为50mm 的聚丙烯塑料阶梯环4.设计内容设计方案的确定4.1吸收剂的选择因为用水作吸收剂,同时CO2不作为产品,故采用纯溶剂。

4.2装置流程的确定用水吸收CO2属于中等溶解度的吸收过程,故为提高传质效率,选择用逆. 流吸收流程。

由于处理的流量较大,所以用 4 个同类型的吸收塔并联工作。

4.3 填料的类型与选择用不吸收 CO 2 的过程,操作温度低,但操作压力高,因为工业上通常选用 塑料散装填料,在塑料散装填料中,塑料阶梯填料的综合性能较好,故此选用 D N 50 聚丙烯塑料阶梯环填料。

4.4 操作温度与压力的确定20℃,常压5. 填料吸收塔的工艺尺寸的计算5.1 基础物性数据5.1.1 液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取水的物性数据 查得,293K 时水的有关物性数据如下:密度 ρL =998.2kg/m粘度 μL = 1⨯10-3 Pa·s=3.0kg/(m·h)表面张力 σL =72.6 dyn/cm=940896 kg/h 3 CO 2 在水中的扩散系数为 D L = 1.77×10-9 m 2/s=6.372×10-6 m 2/h 5.1.2 气相物性数据混合气体的平均摩尔质量为M vm =∑y i M i =0.07×44+0.93×29=30.05混合气体的平均密度为 ρvm =PMvm RT = 101.3 ⨯ 30.058.314 ⨯ 298= 1.23kg/m 3 混合气体粘度近似取空气粘度,手册 20℃空气粘度为μv =1.81×10-5Pa·s=0.065kg/(m•h) 查手册得 CO 2 在空气中的扩散系数为D v =1.8×10-5m 2/s=0.044m 2/h 5.1.3 气液相平衡数据由手册查得,常压下 20℃时 CO 2 在水中的亨利常数为E=144MP相平衡常数为m = E P= 1.44 ⨯103 101.3 =1421.5 溶解度系数为 H= E s= 998.2 1.44 ⨯103 ⨯18.02 =0.03845kmol/(m 3·kPa)5.2 物料衡算MV Y V Y L 进塔气相摩尔比为Y 1 =y 11 - y 1 = 0.07 1 - 0.07= 0.075 回收率为 η=95%出塔气相摩尔比为 Y 2= Y 1(1-η)=0.075×(1-0.95)=0.00375 进塔惰性气相流量为 V=950 ⨯ 273(1 - 0.07) =36.13kmol/h 22.4 298该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即LY 1 - Y 2( )min = 1- X m 2对于纯溶剂吸收过程,进塔液组成为 X 2=0LY 1 - Y 2 0.075 - 0.00375( )min = = 1 - X m 2取操作液气比为 L = 1.5 L0.075 - 01421.5 = 1350.425 V L=1.5 L(V )min V=73186.28kmol/h(V )min因为 V(Y 1-Y 2)=L(X 1-X 2)所以 X = 36.13 ⨯(0.075 - 0.00375)= 3.52 ⨯10-5173186.285.3 填料塔的工艺尺寸计算5.3.1 塔径计算气相质量流量为 W V =950×1.23=1180.8kg/h 液相质量流量可近似按纯水的流量计算即 W L =73186.28×18.02=1318816.77kg/hEckert 通用关联图横坐标为W L (V )0.5 = 1318816.77 ⨯ ( 1.23 )0.5= 1040.78W V L1180.8 998.2 因为数值太大,不适宜用 Eckert 通用关联图计算泛点气速用贝恩-霍根关联式计算泛点气速:⎡u 2 a ⎤ W 1 1 lg ⎢ F ( t )( V ) 0.2 ⎥ = A - K ( L ) 4 ( V ) 8⎣ g 3L⎦ W V L 其中 A=0.204 K=1.75⎡ u 2 114.2 1.23 0.2 ⎤ 1318816.77 1 1.23 1 lg ⎢ F ⨯ ( ⎢⎣9.81 0.9273) ⨯ ( 998.2 ) ⨯1 ⎥ = 0.204 - 1.75 ⨯ ( ⎥⎦1180.8 ) 4 ( ) 8 998.2 计算得 u F =0.063m/s取 u=0.7u F =0.7×0.063=0.044m/s4V S u4 ⨯9503600 3.14 ⨯ 0.0441 1 2 ( ) + 2 2由 D = = = 2.76 m泛点率校核:u = 0.043=68.25%(在允许范围内) u F 0.063液体喷淋密度校核,取最小润湿速率为(L W )min =0.08m 3/m·h 查塑料阶梯环特性数据表得:型号为 D N 50 的阶梯环的比表面积 a t =114.2 m 2/m 3U min =(L W )min a t =0.08×114.2=9.136m 3/m 2·h1318816.77U= 998.2 = 214.67 > U min 0.785 ⨯ 2.82经校核可知,塔径 D=2.8m 合理。

5.3.2 填料层高度计算Y * =mX 1=1421.5×3.52×10-5=0.05Y * =mX 2=0 脱因系数为 S=mV = 1421.5 ⨯ 36.13 =0.702L 73186.28气相总传质单元数:1⎡ N = ln ⎢ 1 - S Y * - Y * ⎤ 1 2 ⎥ S OG 1 - S ⎣ 1⎡Y - Y * ⎦0.075 - 0 ⎤ = 1 - 0.702 ln ⎢⎣(1 - 0.072) ⨯ 0.00375 - 0 ⎥⎦+ 0.702 =3.796气相总传质单元高度采用修正的恩田关联式计算:a ⎧⎪ ⎛ ⎫0.75⎛ U ⎫0.1 ⎛ U 2 a ⎫ -0.05 ⎛ U 2 ⎫0.2 ⎫⎪ w = 1- exp ⎨-1.45 c ⎪L ⎪L t ⎪ L ⎪ ⎬ a t⎪⎩⎝L⎭⎝ a t L ⎭ ⎝ L L a t ⎭⎝ L L a t ⎭ ⎪⎭查常见材质的临界表面张力值表得σc =33dyn/cm=427680kg/h 2材质碳 瓷 玻璃 聚丙烯 聚氯乙烯 钢 石蜡表面张力, mN /m 56 61 73334075 20液体质量通量为U L =214288.44kg/(m 2·h)a ⎧⎪ ⎛ 427680 ⎫0.75⎛ 214288.44 ⎫0.1⎛ 214288.442 ⨯114.2 ⎫-0.05⎛ 214288.442 ⎫0.2 ⎫⎪ w = 1 - exp ⎨-1.45 ⎪ ⎪ ⎪ ⎪ ⎬ a t ⎝ 940896 ⎭ ⎝114.2 ⨯ 3.6 ⎭998.22 ⨯1.72 ⨯108 ⎪ 998.2 ⨯ 940896 ⨯114.2 ⎪ ⎪⎩ a w=0.77a t⎝ ⎭ ⎝ ⎭ ⎪⎭吸收系数由下式计算:0.71⎛ U V ⎫ ⎛ V⎫3 ⎛ a tD V ⎫K G = 0.237 ⨯ a ⎪ D ⎪ RT ⎪⎝ t V ⎭ ⎝ V V ⎭ ⎝⎭ 质量通量为U V =950 ⨯1.23 =189.86 0.785 ⨯ 2.82kg /(m 2 • h )K = 0.237 ⨯ ⎛189.86 ⎫0.7 ⎛ 0.065 1 ⎫ 3 ⎛ 114.2 ⨯ 0.044 ⎫⎪ G 114.2 ⨯ 0.065 ⎪1.23 ⨯ 0.044 8.314 ⨯ 293 ⎪⎝ ⎭ ⎝ ⎭ ⎝ ⎭ =5 ⨯ 10-3kmol/(m 3·h·kPa)吸收系数由下式计算:2-11⎛ U L⎫ 3 ⎛L⎫ 2 ⎛ L g ⎫ 3K L = 0.0095 a⎪ ⎪ ⎪ D ⎝ W L ⎭ ⎝ L L ⎭ ⎝ L ⎭2 -1 1⎛ 214288.44 ⎫ 3 ⎛ 3.6 ⎫ 2 ⎛ 3.6 ⨯1.27 ⨯108 ⎫ 3 K L = 0.0095 0.77 ⨯114.2 ⨯ 3.6 ⎪ 998.2 ⨯1.78 ⨯10-9 ⎪ ⎪998.2 ⎝ ⎭ ⎝ =1.189m/h查常见填料的形状系数表得= 1.45⎭ ⎝ ⎭填料类型球形 棒形 拉西环 弧鞍 开孔环Ψ值 0.72 0.75 1 1.19 1.45K G a = K G a W 1.1 = 5⨯10-3 ⨯ 0.77 ⨯114.2 ⨯1.451.1=0.66 kmol/(m 3·h·kPa)K L a = K L a W0.4= 0.04 ⨯ 0.77 ⨯114.2 ⨯1.450.4=4.08 kmol/(m 3·h·kPa)LLu/u F=66.17%>50﹪'⎡⎛u ⎫1.4 ⎤由KGa =⎢1 + 9.5u- 0.5⎪⎥KGa⎣⎢⎝ F ⎭⎥⎦'⎡⎛u ⎫2.2 ⎤KLa =⎢1 + 2.6u- 0.5⎪⎥KLa⎣⎢⎝ F ⎭⎥⎦得K G'a=[1+9.5⨯(0.6825-0.5)1.4]⨯0.66=1.24kmol/(m3·h·kPa)得K'a=[1+2.6⨯(0.6825-0.5)2.2]⨯4.08=4.18kmol/(m3·h·kPa)K G a =1=11+1 1+1=0.142 kmol/(m3·h·kPa)'HK ' 1.24 0.03845 ⨯ 4.18H OG= V =K Y aV=K G aP36.130.142 ⨯101.3 ⨯ 0.785 ⨯ 2.82=0.4mZ=H OG N OG=0.4× 1.5m得Z′=1.4×1.5=2.1m取填料层高度为Z′=2m查散装填料分段高度推荐值表对于阶梯环填料hD= 8 ~ 15 h max≤6m 取h = 8D则h=8×800=6400mm 计算得填料层高度为2100mm,故不需分段。