叠合板附图工法

型钢混凝土叠合板施工工法

型钢混凝土叠合板施工工法

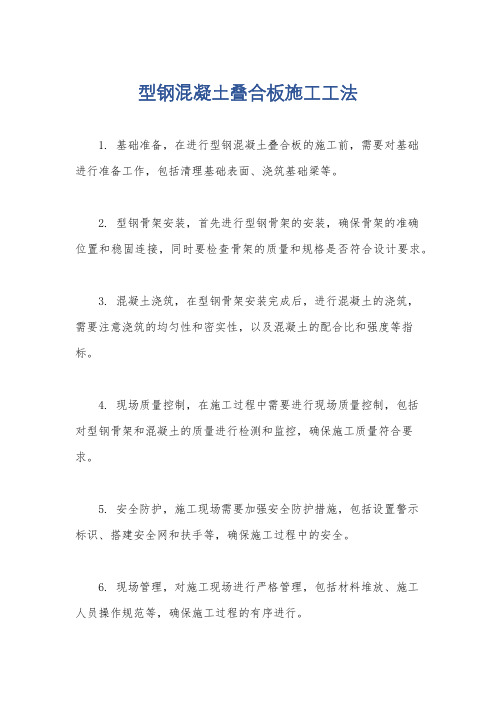

1. 基础准备,在进行型钢混凝土叠合板的施工前,需要对基础

进行准备工作,包括清理基础表面、浇筑基础梁等。

2. 型钢骨架安装,首先进行型钢骨架的安装,确保骨架的准确

位置和稳固连接,同时要检查骨架的质量和规格是否符合设计要求。

3. 混凝土浇筑,在型钢骨架安装完成后,进行混凝土的浇筑,

需要注意浇筑的均匀性和密实性,以及混凝土的配合比和强度等指标。

4. 现场质量控制,在施工过程中需要进行现场质量控制,包括

对型钢骨架和混凝土的质量进行检测和监控,确保施工质量符合要求。

5. 安全防护,施工现场需要加强安全防护措施,包括设置警示

标识、搭建安全网和扶手等,确保施工过程中的安全。

6. 现场管理,对施工现场进行严格管理,包括材料堆放、施工

人员操作规范等,确保施工过程的有序进行。

总的来说,型钢混凝土叠合板的施工工法需要严格按照设计要求进行,同时要加强质量控制和安全防护,确保施工质量和安全。

希望以上信息能够满足你的需求。

装配式叠合板全过程一步一图教会你

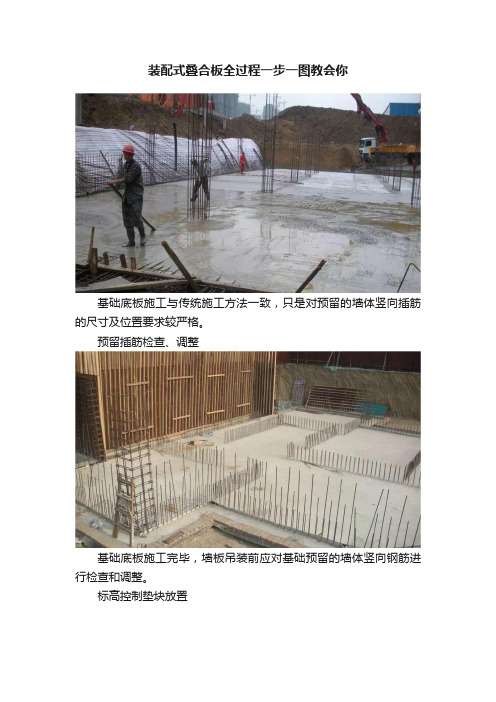

装配式叠合板全过程一步一图教会你基础底板施工与传统施工方法一致,只是对预留的墙体竖向插筋的尺寸及位置要求较严格。

预留插筋检查、调整基础底板施工完毕,墙板吊装前应对基础预留的墙体竖向钢筋进行检查和调整。

标高控制垫块放置墙板吊装前要对底板基础面进行测量,并在每块墙板下脚放置水平标高控制垫块。

叠合墙板吊装叠合墙板应按要求进行吊装,每块墙板用两根斜支撑固定和调整。

叠合墙板吊装叠合墙板吊装应按事先制定好的方案分段进行,尽量减少挪动吊车及工具。

预制墙板底部及拼缝墙板吊装完毕后,工人即可进行拼缝处理工作,一般可用嵌缝砂浆和木条两种方式。

现浇框架柱施工叠合墙板安装完成后,即可进行现浇框架柱施工,包括钢筋绑扎、支模、混凝土浇筑、拆模等。

现浇框架梁施工框架柱施工完毕后,开始进行现浇框架梁施工,包括支底模、绑钢筋、梁侧模加固等工作。

楼板支撑安装施工楼板支撑安装应按设计图纸要求进行布置,与框架梁施工穿插进行,尽可能减少施工工期。

叠合楼板吊装施工叠合楼板吊装,应按照设计图纸中的安装布置图进行,布置图上有详细楼板编号、尺寸及位置。

水电管线连接叠合楼板上的水电线盒及管道会在生产阶段提前预留,安装完毕后现场只需将其管线连接即可。

楼板上层钢筋安装楼板上层钢筋应置于格构梁上弦钢筋上,与格构梁绑扎固定,以防止偏移和混凝土浇筑时上浮。

检查验收混凝土浇筑前,应按相关规范对叠合板安装及现场钢筋绑扎等项目进行检查验收。

混凝土浇筑混凝土浇筑应从墙板开始,分层浇筑,每层浇筑高度不大于80cm,间隔时间一般不小于1小时。

叠合楼板支撑设计节点图叠合楼板支撑安装节点图叠合楼板与梁连接设计图叠合楼板与梁连接安装图叠合墙板与底板连接设计图叠合墙板与底板连接安装图叠合墙板与顶板连接设计图叠合墙板与顶板连接安装图叠合墙板水平拼缝设计图叠合墙板水平拼缝安装图叠合墙板拼缝设计图叠合墙板拼缝安装图。

混凝土预制叠合板安装施工工法(2)

混凝土预制叠合板安装施工工法混凝土预制叠合板安装施工工法一、前言混凝土预制叠合板是一种结构材料,由特制薄混凝土面层和钢筋网格构成。

它广泛应用于建筑、桥梁和隧道等工程中,具有高强度、耐久性好和施工周期短的特点。

本文将介绍混凝土预制叠合板的安装施工工法,包括其工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例等内容。

二、工法特点混凝土预制叠合板安装施工工法具有以下几个特点:1. 高效:采用模块化设计和预制生产,减少现场施工时间,提高工程进度。

2. 轻便:叠合板重量相对较轻,便于搬运和安装。

3. 易于维护:预制叠合板表面经过特殊处理,具有防水、防腐蚀等特性,增加了材料的使用寿命。

4. 安全可靠:叠合板符合相关的工程标准和技术要求,具有较高的安全性和可靠性。

5. 环保节能:采用预制方式减少了混凝土浪费,减少了环境污染,符合现代建筑的可持续发展要求。

三、适应范围混凝土预制叠合板安装施工工法适用于以下场所和工程:1. 建筑物外墙和内墙的装饰和支撑结构。

2. 隧道、桥梁和地铁等工程中的结构支撑和隔离墙。

3. 工业厂房和仓库等大跨度建筑的屋面和墙体。

4. 公共建筑、商业中心和住宅小区等建筑物。

四、工艺原理混凝土预制叠合板安装施工工法的原理是将预制的叠合板通过机械设备安装到指定位置,并使用螺栓等连接件进行固定。

其工法与实际工程之间的联系主要包括以下几个方面:1. 设计方案:根据实际工程需求,确定叠合板的尺寸、厚度和强度等参数。

2. 材料准备:采购符合标准要求的叠合板和连接件,并对其进行质量验收。

3. 支撑结构搭设:根据设计要求,在预定的位置搭设支撑结构,确保能够稳定支撑叠合板。

4. 现场调试:在安装前对叠合板和连接件进行检查,确保其符合要求,并进行试装调试。

5. 安装作业:采用机械设备将叠合板从地面运至指定位置,并通过螺栓等连接件进行固定,确保安装牢固。

6. 检查验收:对安装完成的叠合板进行检查验收,确认质量符合要求。

叠合板简支组合梁施工工法

叠合板简支组合梁施工工法1前言1.0.1当高架桥需跨越交通干道、交通枢纽、河道、地面桥等较大跨度位置时,综合考虑技术、经济、工期等因素,钢-砼叠合梁结构成了一个较好的选择,其充分利用了钢材良好的抗拉性能和砼良好的抗压性能,降低工程造价;下部结构与钢梁预制可平行施工,有效缩短施工工期。

1.0.2为了方便钢-砼叠合梁钢结构部分的运输,通常将每道钢梁分隔成几个节段,通过平板车运输到施工现场进行连接。

普通的预制板组合梁钢结构部分用钢量大,预制板截面尺寸大,运输及吊装难度大,并且节段之间焊接连接使下方作业区域变大,通行困难;焊接施工周期长,工期压力大且焊接质量不能得到保证,此时对预制板组合梁进行优化,即采用叠合板简支组合梁施工工艺。

其施工不同点主要有:叠合板简支组合梁通过调整预制面板,增加后浇层混凝土施工,优化了桥面板横向受力,取消了钢箱梁腹板纵向加劲肋,减少了底板纵向加劲肋,各道钢梁之间采用工字钢横向联系,简化了横向联系构造,降低了整体用钢量;每道钢梁的各节段之间连接部位在加工厂提前开孔,在施工现场进行螺栓连接,缩短了施工周期,提咼了连接质量。

2工法特点2.0.1通过调整预制面板加工尺寸,优化桥面板横向受力,取消了腹板纵向加劲肋和减少底板纵向加劲肋,简化横向联系构造,降低了工程综合造价,且对地面交通影响较小,有较好的社会经济效益。

2.0.2主梁在高空分段组装,螺栓连接比焊接施工难度降低、安全可靠,质量更易保证。

2.0.3减少用钢量,调整预制面板加工尺寸以及各节段钢梁采用螺栓连接等施工工艺,大大缩短了施工周期。

3适用范围3.0.1本工法适用于因叠合梁下地面交通组织困难的钢-砼叠合梁工程;另考虑到实施本工法可显著缩短施工工期,故其也适用于对工期有较高要求的钢-砼叠合梁工程。

综合考虑经济、技术及设备条件,目前本工法适用的叠合梁跨径范围在55m以内。

4工艺原理4.0.1施工方法分为两个明显的不同阶段:一、优化的叠合板组合桥面系,先铺设预制板,然后绑扎桥面板顶层钢筋,然后浇筑后浇层混凝土,无需模板脚手架,不仅施工方便, 且桥面整体性耐久性好。

装配式建筑大跨度预应力叠合板楼板施工工法(2)

装配式建筑大跨度预应力叠合板楼板施工工法装配式建筑大跨度预应力叠合板楼板施工工法一、前言装配式建筑大跨度预应力叠合板楼板施工工法是一种针对大跨度建筑的先进、高效、可靠的施工工法。

通过预应力技术与装配式施工方法的结合,使得楼板具备较高的承载力和整体稳定性,同时兼具较强的防震性能。

本文将对该工法的工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施以及经济技术分析进行详细介绍。

二、工法特点装配式建筑大跨度预应力叠合板楼板施工工法具有以下特点:1. 高度预制:叠合板已在工厂进行预制,结构稳定性好,减少了现场施工的不确定性。

2. 高效施工:工艺简单明了,施工速度快,能够缩短工期,减少施工成本。

3. 节能环保:采用预应力技术,减少了材料的使用量,减少了对自然资源的消耗,符合可持续发展的要求。

4. 结构轻便:楼板采用叠合板,重量轻,对建筑框架和基础的要求也较低。

5. 高密度安装:楼板采用直压钉安装,施工过程中确保了叠合板的整体稳定性和密封性。

三、适应范围装配式建筑大跨度预应力叠合板楼板施工工法适用于大跨度建筑,如大型工业厂房、仓库、超市、机场、体育馆等。

特别适用于对楼板承载能力要求较高且工期紧迫的项目。

四、工艺原理该工法的工艺原理是将预应力技术与装配式施工相结合。

预应力技术通过施加预应力,使叠合板产生预应力,提高其抗弯、抗剪及全体稳定性。

装配式施工则是将预制的叠合板通过直压钉等连接件固定在建筑框架上,形成整体结构。

五、施工工艺1. 布置模板:根据设计要求,搭设模板,确保模板平整、结构稳定。

2. 预制叠合板:在工厂进行叠合板的预制,确保质量和尺寸的准确性。

3. 运输和安装:将预制好的叠合板运至现场,并通过直压钉等连接件将其固定在建筑框架上。

4. 施加预应力:通过张拉设备对受力构件进行预应力施加,以提高楼板的承载能力。

5. 瓷砖铺设:在楼板表面铺设瓷砖或其他装饰材料,提升楼板的美观性。

六、劳动组织在施工过程中,需要合理组织工人的作业,确保施工进度和质量。

叠合板施工工法

叠合板施工工法

叠合板施工是一种常用于建筑物墙体、屋顶、地板等施工的方法,它将两层或多层板材以特定方式叠加在一起,形成一个坚固耐用的结构。

叠合板施工的步骤通常包括以下几个阶段:

1. 板材准备:选择适合的板材作为叠合板的基材,常用的板材包括胶合板、夹板等。

在使用前需要确保板材表面平整,无翘曲、裂纹等缺陷。

2. 板材加工:根据施工需要,对板材进行必要的加工处理,如裁剪、打孔等。

3. 涂胶:在一块板材的表面均匀涂上胶黏剂,胶黏剂应选用与板材材质相匹配的类型。

4. 叠合板叠放:在涂上胶黏剂的板材上放置另一块板材,两块板材应尽量保持平行和垂直。

5. 压紧固定:使用机械设备如螺钉、钉子等,将叠合的板材进行压紧固定。

需要保证固定点均匀分布,以确保叠合板的均匀强度。

6. 平整处理:对已固定的叠合板进行平整处理,如砂光、打磨等,以达到所需的表面质量。

叠合板施工工法的优点包括结构稳定、承载能力强、施工速度快、施工工序简单等。

然而,需要注意的是,在施工中应严格按照设计要求进行操作,避免出现施工质量不达标的问题。

装配式建筑预制叠合楼板施工方法

装配式建筑预制叠合楼板施工方法1 施工工艺预制叠合板施工工艺如下:基层清理→弹线处理→支撑体系安装→预制叠合板底板吊装→预制叠合板底板调整→预制叠合板底板拼缝→机电管线敷设→叠合板钢筋绑扎及埋件安装→预留洞口支模→检查验收→叠合层混凝土浇筑→叠合层混凝土养护→拼缝模板及板底支撑拆除。

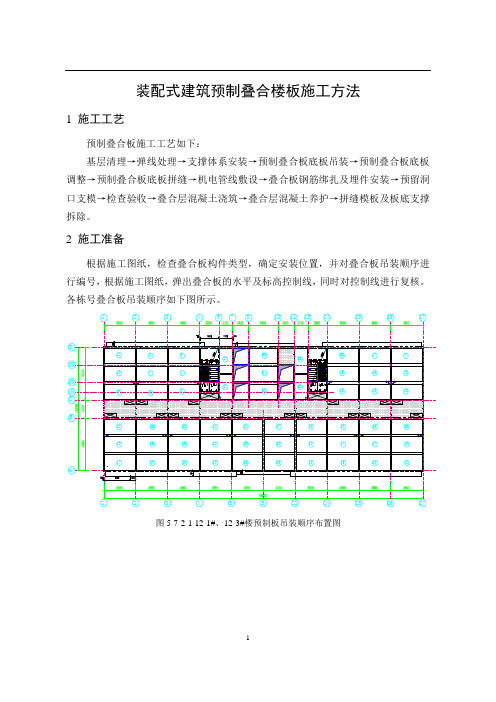

2 施工准备根据施工图纸,检查叠合板构件类型,确定安装位置,并对叠合板吊装顺序进行编号,根据施工图纸,弹出叠合板的水平及标高控制线,同时对控制线进行复核。

各栋号叠合板吊装顺序如下图所示。

12-1#/12-3#楼预制板吊装顺序布置图图5-7-2-1 12-1#、12-3#楼预制板吊装顺序布置图图5-7-2-2 12-2#、12-4#楼预制板吊装顺序布置图图5-7-2-3 12-5#楼预制板吊装顺序布置图3 弹线处理当支承墙体现浇时,为便于控制安装标高,将剪力墙墙体浇筑超过叠合板安装底标高20mm,在预制叠合板底板安装前,在墙体弹叠合板预制板底标高线,根据安装需要采用角磨机将顶部超高部位切割掉,切割形成安装基面。

当支承剪力墙为预制构件时,在叠合板安装前检查预制墙体标高是否符合要求。

图5-7-3-1 预制叠合板就位弹线示意图1 图5-7-3-2 预制叠合板就位弹线示意图24 顶板支撑体系叠合板支撑采用独立支撑模板体系和轮扣架支撑模板体系两种。

独立支撑模板体系(1) 独立支撑模板体系可最大限度的减少架料及木模板的使用量。

(2) 顶板独立支撑模板体系有独立钢支柱、三角稳定架、几字形钢框木梁等组成。

(3) 顶板独立支撑及托架调至相应标高,上方放置的龙骨(可周转使用的“托梁”)间距根据设计要求不得大于1800 mm,沿长边方向布置,每道两个支撑,每个支撑距离叠合板边不大于400 mm。

预制叠合板支撑体系距墙体间距为450 mm~500 mm 之间。

支撑拆除时保留支撑不得少于2层。

对12-1#、12-3#楼的35户型,每叠合板布置6根独立钢支撑。

叠合板施工工法

叠合板施工工法叠合板施工工法一、前言叠合板施工工法是一种常用的建筑施工技术,特别适用于多层和高层建筑的结构体系中。

该工法通过在工地现场进行混凝土的浇筑,形成叠合板结构,具有施工周期短、施工效率高、结构性能稳定等特点。

二、工法特点1、高效节能:采用浇筑混凝土的方式进行施工,相比传统的砖砌和预制板,叠合板施工工法具有施工速度快、能源消耗低的优势。

2、结构稳定:叠合板具有较强的整体性和抗震性能,能够有效分散和承受水平载荷,提高建筑的结构稳定性。

3、施工周期短:采用现场浇筑的方式,可实现快速施工,节省施工时间和人力成本。

4、适应性强:叠合板施工工法适用于多种建筑形式,如住宅、公共建筑、工业建筑等。

三、适应范围叠合板施工工法适用于需要具备较高结构稳定性和承载能力的建筑项目,尤其适合多层和高层建筑的施工。

叠合板施工工法也适用于对现有建筑进行加固和改造。

四、工艺原理叠合板施工工法的主要原理是通过具有钢筋骨架的模板,将混凝土浇筑在现场完成,实现楼板和墙板的一体化结构。

这些模板可以承受外部荷载和保证施工质量,同时提供了施工现场的安全和可控性。

五、施工工艺1、准备工作:清理施工现场,搭建模板支架和定位参考线。

2、制作模板:根据设计要求制作钢筋骨架和木质模板。

3、安装模板:将制作好的模板安装在楼板和墙板的位置,确保模板的水平和垂直。

4、浇筑混凝土:在模板内倒入混凝土,并使用振动器将混凝土充分压实和排气。

5、养护和拆模:混凝土浇筑完成后,进行养护,并待混凝土充分凝固后拆除模板。

6、修整和检查:对浇筑完成的叠合板进行修整和检查,确保其质量符合设计要求。

六、劳动组织叠合板施工工法需要组织一支合适的施工人员队伍,包括工地管理人员、技术人员、施工人员和安全监管人员等。

这些人员需要具备相关的专业知识和经验,以确保施工过程的顺利进行。

七、机具设备叠合板施工工法所需的机具设备主要包括:塔式起重机、混凝土搅拌机、模板支架、振动器、脚手架等。