铣削组合机床及其主轴组件设计

组合机床主轴箱及夹具设计

组合机床主轴箱及夹具设计摘要:根据设计任务书的要求,本设计说明书针对连杆大小头双端面铣削组合机床的设计及专用夹具设计进行说明。

主要内容包括组合机床工艺方案的制定、组合机床配置型式的选择、组合机床总体设计以及主轴箱设计。

全文主要包括组合铣床的总体设计和主轴箱设计两部分。

机床总体设计主要是在选定工艺方案并确定机床配置形式、结构方案基础上确定“三图一卡”,主轴箱设计根据“三图一卡”,整理编绘出主轴箱原始依据图,重点分析传动系统,经过各种方案的比较,最后确定最优方案。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具。

关键词:主轴箱;组合机床;夹具Combination Machine Tool Spindle boxes andfixture designAbstract:According to designs the project description the request,This design instruction booklet carries on the explanation in view of the connecting rod reducing socket double face milling aggregate machine-tool design and the unit clamp design. Main content including aggregate machine-tool craft plan formulation, aggregate machine-tool configuration choice, aggregate machine-tool system design as well as headstock design.The full text mainly includes combines the milling machine the system design and the headstock designs two parts. The engine bed system design mainly is in the designation craft plan and the determination engine bed disposition form, in the structure plan foundation determined "a three charts card", the headstock design basis "a three charts card", reorganizes the compilation to leave the headstock primitive basis chart, the key analysis transmission system, passes through each kind of plan comparison, finally determines the most superior plan. In addition, in order to enhance the labor productivity, reduces the labor intensity, guaranteed the processing quality, must design the unit clamp.Keyword:headstock ;aggregate machine-tool;jig目录第一章绪论 (1)1.1 组合机床的特点 (1)1.2 组合机床的分类和组成 (1)1.3组合机床的方案选择 (2)第二章组合机床总体描述 (3)2.1 组合铣床工艺方案的制定 (3)2.2 确定切削力、切削功率 (4)2.3 组合机床配置型式的选择 (5)2.4影响总体布置的因素 (5)2.5组合铣床的总体分析——三图一卡 (6)2.5.1被加工零件工序图 (6)2.5.2 加工示意图 (7)2.5.3组合机床联系尺寸图 (10)2.5.4 生产率计算卡 (11)第三章组合机床主轴箱设计 (12)3.1主轴箱设计的原始依据 (12)3.2 运动参数和动力参数的确定 (12)3.2.1 传动系统传动比分配 (12)3.2.2 计算传动装置的运动和设计参数 (12)3.2.3齿轮模数的估算及其叫校核 (13)3.2.4 轴各参数估算及强度校核 (16)3.3主轴箱的坐标计算 (25)第四章组合机床夹具设计 (27)4.1 组合机床夹具概述 (27)4.2 定位支承系统概述 (28)4.2.1定位支承系统 (29)4.2.2夹紧机构 (30)第五章总结 (31)致谢 (32)参考文献 (33)第一章绪论1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

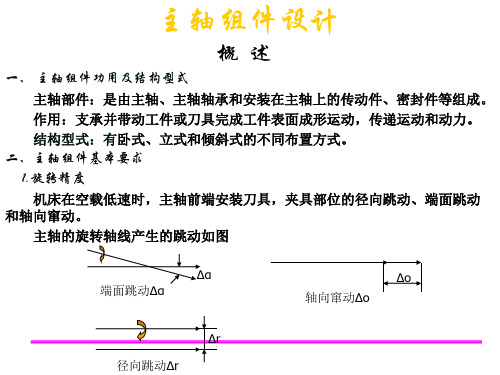

数控机床设计4主轴组件设计

采用合理的轴承选配法,可在制造精度并非很高的情况下,也能使主轴组 件获得较高的旋转精度。

2)后轴承选配

对主轴组件前轴承选配之后再对后轴承选配,还可进一步提高主轴组件的 旋转精度。

把后轴承如同前轴承那样选配,可得到较小的轴端的偏心量。

综上所述,为了提高主轴组件的旋转精度,采用轴承选配法的几点结论是: (1)首先对前轴承进行选配(高点导向),使其偏心量δ A为最小。

常用中碳结构钢:优质结构钢,45。 合金结构钢,40Cr, 50Mn, 65Mn. 球墨铸铁也开始应用。 (2)热处理方法:滑动轴承支承,前端定位表面,淬硬HRC50~55; 低碳钢,渗碳淬火;合金可以化学处理。

三、主轴的技术条件 主轴的精度是根据机床的精度来提出技术要求,主轴的精度是:尺寸精 度,形状精度,以及支承轴颈与壳心表面之间的位置精度和光洁度。 支承轴颈为主轴基准,是工艺基准和测量基准,技术条件可以根据机床 手册和同等精度机床主轴图纸上的条件确定。

可用于要求不高的中速、普通精度机床的主轴(卧式车床、多刀车床、立式铣 床等)。

3)两端定位

两端定位结构其特点:

(1)支承结构简单,间隙调整方便; (2)主轴受热伸长会改变轴承间隙,

影响轴承的旋转精度及寿命;

(3)刚度和抗振性较差。 适用范围:(1)轴向间隙变化不影响正常工作的机床主轴,如钻床。

(2)支距短的机床主轴,如组合机床。

2 .60°接触角双向推力向心球轴承

这种轴承的优点是制造精度高,

允许转速高,温升较低,抗振性高 于推力球轴承8000型,装配调整简

单,精度稳定可靠。与双列圆柱滚

子轴承相配套,用于承受轴向载荷。 3.单列圆锥滚子轴承 普通单列圆锥滚子轴承(7000型),能同时承受径向和轴向载荷,承载 能力和刚度较高,价格便宜,支承简单,间隙调整方便。可用于中速、中载、 一般精度的主轴组件。

机械制造装备课程设计--普通铣床的主轴箱部件设计

机械制造装备课程设计–普通铣床的主轴箱部件设计1. 引言普通铣床是机械制造领域中常见的加工设备之一,它主要用于对工件进行铣削、钻孔、攻丝等操作。

普通铣床的主轴箱部件是整个铣床的核心组成部分,它承载着主轴、刀具和工件的重要零件。

在机械制造装备课程设计中,设计一个优秀的主轴箱部件对于提高铣床的工作效率和加工质量至关重要。

本文将以普通铣床的主轴箱部件设计为主题,介绍设计过程和关键要点,并利用Markdown文本格式进行输出。

2. 设计需求设计一个普通铣床的主轴箱部件,满足以下需求:•承载主轴和刀具,并保证其稳定运转;•设计合理的内部结构,提供足够的加工空间,并方便加工工件的夹紧和卸载;•具备良好的散热性能,保证主轴的工作稳定性;•具备一定的抗振能力,减少切削时的振动;•考虑制造成本和加工难度,尽量简化结构设计。

3. 设计步骤3.1 确定主轴箱的结构类型普通铣床的主轴箱结构多样,常见的有固定式、卧式和立式等。

根据需求和加工场景,选择合适的结构类型。

在本设计中,选择立式主轴箱结构,因为立式主轴箱具有结构紧凑、易于安装和操作的特点。

3.2 设计主轴箱的外部尺寸根据主轴的尺寸和刀具的最大长度,确定主轴箱的外部尺寸。

主轴箱的尺寸应保证刀具在最大行程范围内能够自由运动,并预留一定的余量以方便操作。

3.3 设计主轴箱的内部结构根据加工要求和工作原理,设计主轴箱的内部结构。

其中,需要考虑以下几个方面:•主轴定位方式:根据主轴箱的结构类型选择合适的定位方式,如轴承定位、齿轮定位等。

定位方式应保证主轴的稳定运转,并具备一定的调整功能。

•加工空间设计:根据工件的最大尺寸和刀具的最大长度,确定加工空间的大小。

加工空间应保证工件和刀具能够自由运动,并预留足够的余量以方便操作和工件夹紧。

•冷却系统设计:考虑主轴箱的热量产生,设计合理的冷却系统,以保证主轴的工作稳定性。

冷却系统可以采用水冷或风冷方式,根据实际情况选择合适的方式。

•防振设计:通过合理的结构设计和选择合适的材料,提高主轴箱的抗振能力,减少切削时的振动。

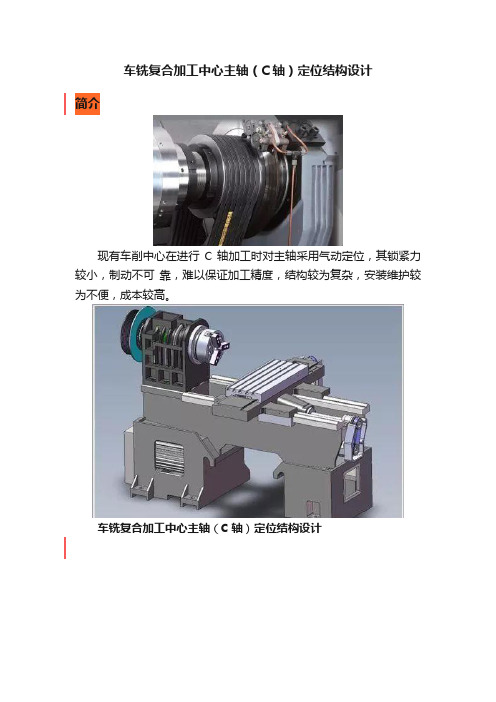

车铣复合加工中心主轴(C轴)定位结构设计

车铣复合加工中心主轴(C轴)定位结构设计

简介

现有车削中心在进行C 轴加工时对主轴采用气动定位,其锁紧力较小,制动不可靠,难以保证加工精度,结构较为复杂,安装维护较为不便,成本较高。

车铣复合加工中心主轴(C轴)定位结构设计

车削中心主轴 1 固定有制动盘 2,制动盘 2 与车削中心主轴1 同轴,制动盘 2 附近设置有左液压缸体 3 和右液压缸体 4,左液压缸体3 和右液压缸体 4 同轴且两者的轴线与车削中心主轴 1 的轴线平行,滑动连接在左液压缸体 3 内的左活塞 5 外端固定有左压盘 7 并位于制动盘 2 的左侧,滑动连接在右液压缸体 4 内的右活塞 6 外端固定有右压盘 8 并位于制动盘 2 的右侧,左液压缸体 3 及右液压缸体 4 与同一液压油路 9 连通,左活塞 5 对应于左液压缸体右端和左活塞内端之间套设有左复位弹簧 10,右活塞对应于右液压缸体左端和右活塞内端之间套设有右复位弹簧 11。

当主轴处于C 轴某一位置进行铣削加工时需对主轴进行定位锁紧,此时液压油路中的液压油分别进入左液压缸体和右液压缸体,推动左活塞向右运动和右活塞向左运动,使左压盘和右压盘分别从制动盘的两侧压住制动盘 , 达到锁紧车削中心主轴的目的。

当不需要锁紧时,停止供油,左活塞和右活塞分别在左弹簧和右弹簧的作用下复位,使左、右压盘脱开。

铣削组合机床及其传动装置设计

毕业设计(论文)说明书题目:铣削组合机床及其传动装置设计学生:系别:专业班级:学号:指导教师:摘要组合铣床是根据具体情况的需要,对机床进行合理的设计,使其满足加工要求.在现代机械加工中,组合机床是以系列化、标准化的通用部件为基础,配以少量的专用部件组成的一种高生产率机床。

它具有自动化程度较高,加工质量稳定,工序高度集中等特点,因此,组合机床在大批、大量生产中得到广泛应用。

目前,组合机床的研制正向高效、高精度、高自动化和柔性化方向发展。

本次设计是完成对铣削组合机床及其传动装置的设计,使其满足对减荷阀体的前后两端面的切削加工.在这一设计过程中,考虑加工时切削参数,合理的选择电动机的功率,并完成对变速箱里的各级齿轮之间的传动配合的设计和转动轴的设计,充分的考虑到传动时所产生的一系列传动要求,例如:传动比,传动扭矩,传动功率等。

关键词:1.传动装置,2.齿轮,3.轴ABSTRACTcombination milling machine is in accordance with the specific circumstances of the needs of the machine for a reasonable design, to enable it to meet the processing requirements. In modern processing machinery, machine tools portfolio is serialized and Standardization of components for the common basis, and with a small number of dedicated components consisting of a high productivity machine. It has a fairly high degree of automation, processing, stable quality, highly centralized processes, etc. Thus, the combination of a large number of machine tools, mass production to be widely applied. Currently, the portfolio machine being developed efficient, high-precision, high automation and flexible direction. This design is completed right combination milling machine and its transmission device design, make it responsive to the valve body by the Security Council ends before and after the cutting.In this design process, Cutting consider when processing parameters, a reasonable choice of motor power, and the completion of the gearbox Lane at all levels between the drive gear with the rotation axis design and the design, Full consideration of the drive when the drive a series of requirements, such as : transmission ratio, transmission torque, transmission power, etc..Keywords : 1. Transmission device, 2. Gear 3. Axis目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)前言 (1)第一章组合机床概述 (2)1.1 组合机床及其特点 (2)1.2 组合机床的工艺范围及加工精度 (2)1.3 组合机床的发展趋向 (3)第2章机床总体设计 (4)2.1 机床总体方案设计的依据 (4)2.1.1工件 (4)2.1.2 刀具 (4)2.2工艺分析 (4)2.2.1工艺方法的确定 (4)2.2.2机床运动的确定 (5)2.3确定切削用量 (5)2.3.1确定工件余量 (5)2.3.2选择切削用量 (5)2.3.3机床参数 (6)2.4进给驱动电动机功率的确定 (8)第3章传动系统设计 (9)3.1计算传动比和分配各级传动比 (9)3.2 齿轮设计 (9)第4章传动件的计算的验算 (18)4.1 计算各齿轮的基本参数 (18)4.2对齿根弯曲疲劳强度验算 (18)4.3 轴的设计 (22)4.3.1轴Ⅰ的设计 (22)4.3.2 轴Ⅱ的设计 (22)4.3.3轴Ⅲ的设计 (23)4.3.4轴Ⅳ的设计 (24)4.3.5轴Ⅴ的设计 (25)4.4校核轴 (26)第5章传动装置的结构设计 (29)5.1变速器箱体的结构设计 (29)5.1.1箱体要具有足够的刚度 (29)5.1.2箱体应有可靠的密封及便于传动件润滑和散热 (30)5.1.3箱体应力求匀称、美观 (30)5.2变速器附件的结构设计和标准件选择 (30)第6章结论 (34)参考文献 (35)致谢 (36)前言毕业设计是大学生在校期间的一个重要实践性教学环节,也是对大学四年学习的一项综合检验,通过毕业设计宏观的评定我们在对专业知识的掌握情况,也是我们是否能够顺利完成学业的重要评定内容。

专用铣削组合机床的设计

甚至损坏。 工序半精铣 的工艺基准及夹压位置相同。本工 则会使刀具严重磨损 , 精加工余量 , 是根据工序加工精度要求 以及 序的工艺基准面的平面度也很重要。 前一加工精度来决定的。但是一般情况下最小切 14 , 被加工零件的生产批量将直接影 响切削

作者简介: 邱跃勇 . 助理工程师 , 鸡西矿业集 团安装工程公司 。 黑龙江 ・ 鸡西。邮政编码 :5 10 1 80

构性能的重要因素。 主切削功率和进给电动机功率与机床工作进

给速度成正比。 刀盘结构、 刀片材质等也与机床工作进给速

度有关。 例 如 粗 铣 平 面, 当机 床 工 作 进 给速 度 在 1 0 m mn以上时 , 6 m /i 0 一般要采用密齿刀盘 ; 由于 受到刀齿强度及 每个刀齿进刀量的限制 , 往往还 要提高主轴转速 , 加切削深度。此时为了保证 增 刀具有足够的耐用度 , 必须选用适用于高速切 削

铣削头 , 使机床一次进给完成二个工序的加工 ; 或

者采用二次进刀的方法 , 也就是采用单轴铣削头 , 在粗加工之后 , 主轴滑套前调 , 使刀具 到达第二次 切削的尺寸 , 进行半精加工。 2 被加 工零件 工序 图 被加工零件工序 图是根据选定 的工艺方案 ,

表示在 一台机床上 或一 条 自动线 上完 成 的工 艺 内

工精度是制订机床工艺方案的依据 , 首先要分析

其加工精度和技术要求 , 了解现场工艺、 保证精度 的措施 以及存在的问题。对于精加工机床还要适 当考虑机床精度储备量。 l2 _ 本工序的加工精度直接受前一工序加工 精度的影响。前一工序加工的表面平面度会影响

容、 加工部位 的尺寸及精度、 工件定位基准 、 夹压 部位、 被加工零件的材料 、 硬度和重量以及前一工 序的尺寸和精度。它是在原有工件图的基础上 ,

机械专业论文选题题目200个大全精选

机械专业论文选题题目200个大全精选1、铣削组合机床及其主轴组件设计2、箱工装设计盖机械加工工艺3、橡胶切割机的改进设计4、小型件自动装箱系统设计5、型桔园开沟机设计6、小型挖坑机设计7、小型芋头去皮机结构设计8、葵花脱粒机的设计9、螺旋输送机设计10、码垛机器人机械部分的设计11、棉花采集机械手的设计12、诺基亚手机前盖注塑模具设计与动画演示13、爬管式切割装置结构设计14、散料输送皮带机设计15、单段锤式破碎机的设计16、汽车U 型螺栓拆装机的设计17、汽车自动清洗系统的设计18、球轴承内圈超精研磨机的设计19、全路面起重机的设计20、手机外壳注塑模计算机辅助设计与制造21、英寸钢管热浸镀锌自动生产线设计22、普通货车制动器设计23、机架现场扩孔机设计24、型双动拉伸压力机的设计25、型凝汽式汽轮机调节系统的设计26、插秧机系统设计27、茶树重修剪机的开发研究28、柴油机专用换向阀工艺结构设计29、大型水压机的驱动系统和控制系统30、带式输送机传动滚筒的防滑处理31、带式输送机传动装置设计32、单轨抓斗起重机设计33、地下升降式自动化立体车库34、电动自行车调速系统的设计35、电脑主板回焊炉及控制系统设计36、钉磨机床设计37、多功能自动跑步机( 机械部分设计)38、钢筋弯曲机设计及其运动过程虚拟39、管套压装专机结构设计40、滚针轴承自动装针机设计41、机器人送料机械手设计42、机械手PLC 控制机械手设计43、机油冷却器自动装备线压紧工位装备设计44、基于PLC 高速全自动包装机的控制系统应用45、基于普通机床的后托架及夹具设计开发46、集成电路塑封自动上料机机架部件设计及性能试验47、减速器减速器的整体设计48、减速器减速器锥柱二级传动49、减速器三级圆柱齿轮减速器50、减速器实验用减速器的设计51、减速器双齿减速器设计52、减速器同轴式二级圆柱齿轮53、减速器同轴式二级圆柱齿轮减速器的设计54、减速器运输机械用减速器55、减速器轧钢机减速器的设计56、减速器自动洗衣机行星齿轮减速器的设计57、减速器二级斜齿圆柱齿轮减速器设计58、可调速钢筋弯曲机的设计59、空气压缩机V 带校核和噪声处理60、空压机机械系统设计61、膜片式离合器的设计62、磨粉机设计63、某大型水压机的驱动系统和控制系统64、普通式双柱汽车举升机设计65、桥式起重机小车运行机构设计66、全自动洗衣机控制系统的设计67、生产线上运输升降机的自动化设计68、石油管螺纹保护帽旋压专用设备设计69、数控轴承磨床砂轮修整装置设计70、双齿辊破碎机的设计71、双柱机械式汽车举升机72、双柱式机械式举升机设计73、四层楼电梯自动控制系统的设计74、卧式钢筋切断机的设计75、小型轧钢机设计76、液位平衡控制系统实验装置设计77、液压绞车设计78、液压式双头套皮辊机79、玉米脱粒机设计80、振动打桩锤的设计81、知识竞赛抢答器设计82、自动立体车库设计83、自动售货机设计84、设计自动弯管机85、自行车变速系统的设计86、半自动液压专用铣床液压系统设计87、单螺杆饲料膨化机的设计88、颗粒状糖果包装机设计89、螺旋千斤顶设计90、平面关节型机械手设计91、桥梁式集装箱起重机设计92、桥式起重机副起升机构设计93、设计青饲料切割机94、设计数控机床自动夹持搬运装置95、设计斜齿圆柱齿轮减速器装配图及其零件图96、自行车无级变速器设计97、压力机与垫板间夹紧装置的设计98、双头车床的液压系统设计99、内曲面砂带磨削装置设计100、滚轮式离心铸造机设计101、体自动卸料机的设计102、取物机械手的液压控制系统103、300 高钢度小型棒材轧机主传动装置的设计104、人力手推式草坪割草机105、法兰盘加工的回转工作台设计106、组合机床液压系统设计107、并联机床实验台总体结构设计108、电葫芦机械系统设计文件109、蜂窝煤成型机设计110、高低压道路清洗车系统设计输出111、交流永磁直线电机及其伺服控制系统的设计112、静液压三驱伸缩臂叉车驱动方案的设计113、卷筒卫生纸自动包装机114、立体车库的内部机械结构的优化设计115、螺旋液压沉桩机机械部分设计116、喷涂机械手的设计117、啤酒桶清洗机的设计及PLC控制118 、气动机械手回转臂结构设计119、五菱微车后门导滑槽液压机设计120、小型风力发电机总体结构的设计121、小型风力发电机组动力结构设计122、新型叉车门架系统设计输出123、旋转型灌装机的设计124、液压旋铆机设计125、电冰箱门体发泡自动化生产线进行改进设计126、机器人手腕及夹持器的设计127、果蔬原料去皮机设计128、汽车变速箱上盖工艺夹具设计129、双面卧式攻丝机床设计130、采煤机截割部的整体设计131、带式二级圆锥圆柱齿轮减速器设计132、飞机起落架设计133、谷物运输机传动装置设计134、可调速钢筋弯曲机的设计135、矿井水仓清理工作的机械化136、矿用液压支架的设计137、起重机总体设计及金属结构设计138、汽车差速器及半轴设计139、双螺杆压缩机的设计140 、茶叶修剪机141、齿轮泵的研究与三维造型设计142、齿轮链轮套件设计143、多功能刷地机设计144、管道清灰机器人设计145、普通带式输送机的设计论文146、巧克力包装机设计147、C6410 车床拨叉卡具设计148、车床手柄座加工夹具设计149、曲轴工艺设计及夹具设计150、曲轴箱零件加工工艺及夹具设计151、铣断夹具设计152、CA6140 型铝活塞的机械加工工艺设计及夹具设计153、SSCK20A 数控车床主轴和箱体加工编程154 、Z90 型电动阀门装置及数控加工工艺的设计155、斜联结管数控加工和工艺156、新KS型单级单吸离心泵的设计157、新型螺旋输送式洗米机设计158、摇臂壳体的加工工艺规程及数控159、液压电梯与立体车库的组合设计160、液压反铲装置设计161、压挖掘机行走装置设计162、液压挖掘机正铲工作装置设计163、油电混合动力汽车行星齿轮箱设计164、载机工作装置的实体建模及运动165、80T 起闭机大齿轮工艺设计与制造的设计166、X6132 型万能卧式升降台铣床的设计167、Z3040 型摇臂钻床的设计168、办公自动化系统的设计169、车用柴油机总体及曲柄连杆机构的设计170、大豆螺杆挤压膨化试验装置总体设计171、带式输送机减速器的设计172、电机转速与温升检测装置的设计173、高温火焰电视监测系统的设计174、关节型机器人腰部结构设计175、回转式固液分离机及螺旋输送机的设计176、机场行李输送系统自动控制设计177、基于PLC 的工业机械手的设计178、基于单片机的自动给水系统的设计179、建筑用垂直运输机的设计180、精密智能测硫仪的设计181、卷扬机的设计182、快速成型机的设计183、葵花脱粒机的设计184、螺旋输送机设计185、爬管式切割装置结构设计186、散料输送皮带机设计187、汽车行驶信息监控系统的设计188、汽车自动清洗系统的设计189、球轴承内圈超精研磨机的设计190、垂直循环式机械立体车库的设计191、物料包装线模型码垛推动机构的设计192、液压驱动式轿车维修升降机设计193、装载机举升机构优化设计194、摩擦式离合器试验台的设计195、汽车制动系统实验台设计196、台式钻床的自动化改造及进给系统设计197、RYA 真空乳化机控制电路设计198、城市污水处理用旋滤器室内试验装置199、岸边集装箱起重机的结构设计与PLC 控制200、10 吨桥式起重机小车总体方案选择分析及运行机构设计。

X6132型万能铣床主传动系统及主轴组件设计(机械CAD图纸)知识分享

X6132型万能铣床主传动系统及主轴组件设计(机械C A D图纸)优秀设计毕业设计(论文)说明书题目 X6132型万能升降台铣床主传动系统及主轴组件设计学生系别专业班级机械设计制造及自动化学号指导教师毕业设计(论文)任务书设计(论文)题目: X6132型万能升降台铣床主传动系统及主轴组件设计系:专业:班级:学号:学生:指导教师:接受任务时间教研室主任(签名)系主任(签名)1.毕业设计(论文)的主要内容及基本要求1)主运动驱动电动机功率的确定,主传动设计,齿轮设计,主轴组件的计算;2)绘制X6132-28主传动装配图及床身、齿轮、主轴等零件图;3)编写设计说明书。

2.指定查阅的主要参考文献及说明1)《金属切削机床》,顾熙棠、迟建山、胡宝珍主编(下册),上海科学技术出版社2)《机床设计手册》第二册(上),《机床设计手册》编写组编,机械工出版社,1979年。

3)《专用机床设计与制造》,哈尔滨工业大学、哈尔滨市教育局《专用机床设计与制造》编写组编著,黑龙江人民出版社,1979年,哈尔滨。

3.设计的原始参数1)主轴转速n=30~1500r/min,转速级数Z=18,电动机转速n0=1400r/min。

2)工件材料是钢和铁:3)铣刀直径100毫米,齿数4,4)铣切宽度50毫米,铣切深度2.5毫米,转速750转/分,进给量750毫米/分。

4.进度安排摘要主传动系统设计及主轴组件设计是金属切削机床设计中的重要内容,本次毕业设计的题目是X6132-28主传动设计及主轴组件设计。

设计中根据已知条件,确定了主电动机功率、传动系统公比、变速组和传动副数目、计算了齿轮齿数,绘制了转速图,并进行了主传动的结构设计。

在此基础上进行了齿轮设计,主轴轴承的配置和主轴结构参数的确定及主轴组件的刚度验算。

关键词:铣床,主传动系统,主轴组件ABSTRCTThe master drive system design and the main axle module design is in the metal-cutting machine tool design important content, this graduation project's topic is the X6132-28 master drive design and the main axle module design. In the design acts according to the datum, had determined the main motor power, the transmission system common ratio, the speed change group and the transmission vice-number, have calculated the gear number of teeth, has drawn up the rotational speed chart, and has carried on the master drive structural design. Based on this has carried on the gear design, main shaft bearing's disposition and the main axle design parameter determination and the main axle module's rigidity checking calculation.Keywords: Milling machine, master drive system, main axle module目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)第1章绪论1.1 机床的用途及性能 (1)1.2 机床的主要规格参数 (3)第2章主运动驱动电动机功率的确定 (4)第3章 X6132—28主传动设计3.1 转速图的拟定 (9)3.1.1 确定公比 (5)3.1.2 确定变速组和传动副数目 (5)3.1.3 确定传动顺序顺序方案 (5)3.1.4 确定扩大顺序方案 (6)3.1.5拟定转速图 (9)3.2 齿轮齿数的确定 (17)3.2.1 确定齿轮齿数时应注意下面这些问题 (10)3.2.2 本设计中的基本变速组和第一扩大组齿轮齿数的确定 (12)3.2.3 设计中第二扩大组齿轮齿数的确定 (13)3.2.4 检查相邻齿轮的齿数差 (13)3.2.5 校核 (16)3.2.6齿轮的布置与排列 (17)3.3 主传动的结构设计 (21)3.3.1 传动的布局及变速方式 (17)3.3.2 主传动的开停装置 (18)3.3.3 主传动的制动装置 (18)3.3.4 主传动的换向装置 (18)3.3.5 计算转速的确定 (21)第4章齿轮设计4.1 齿轮Z17、Z18的设计 (25)4.1.1 计算 (23)4.1.2 验算齿根弯曲强度 (24)4.1.3 齿轮Z17与齿轮Z18的几何尺寸计算: (25)4.2 其它齿轮参数的确定 (26)第5章主轴组件的计算5.1 主轴组件结构参数的确定 (30)5.1.1 搜集和分析资料 (27)5.1.2 主轴组件结构参数的确定 (30)5.2 主轴的结构和组件的布置 (31)5.2.1 主轴的材料与、热处理和技术要求 (31)5.2.2 主轴轴承 (31)5.3 主轴组件的刚度验算 (38)5.3.1 主轴的受力分析 (35)5.3.2 主轴组件的刚度验算 (38)5.4 主传动系统中各轴承的参数确定 (40)第6章结论 (41)参考文献 (42)致谢 (43)附录 (44)第1章绪论1.1机床的用途及性能X6132、X6132A型万能升降台铣床属于通用机床。

组合铣床的总体设计和主轴箱设计

组合铣床的总体设计和主轴箱设计目录第一章零件的分析 (2)1.1 零件的结构工艺性分析 (2)1.1.1 零件的形状分析 (2)1.1.2 零件的形位公差分析 (2)1.1.3零件的加工表面分析 (2)1.2 零件的材料分析 (3)第二章毛坯的设计 (4)2.1 确定零件的生产类型和生产纲领 (4)2.2.1 毛坯的种类 (4)2.2.2 毛坯种类的选择 (4)2.2.3毛坯的形状与尺寸的选择 (4)第三章零件工艺规程的设计 (6)3.1 定位基准的的选择 (6)3.1.1 精基准的选择 (6)3.1.2 粗基准的选择 (6)3.2 零件表面加工方法的选择 (7)3.3 加工顺序的安排 (7)3.3.1 加工阶段的划分 (7)3.3.2 工序的合理组合 (7)3.3.3 加工顺序的安排 (8)3.4 工艺的制定 (9)3.4.1 工序基准的制定 (9)3.4.2 确定工序尺寸的方法 (9)3.4.3 加工余量的确定 (10)3.4.4 机床的选择 (11)3.4.5 工艺装备的选择 (11)3.4.6 切削用量的选择 (1)第四章刀具交换装置的设计 (20)4.1确定换刀机械手形式 (20)4.2换刀机械手的工作原理 (22)4.3机械手的自动换刀过程的动作顺序 (22)4.4机械手回转轴4上的齿轮齿条设计 (23)4.5自动换刀装置的相关技术要求 (24)4.5.1主轴准停装置 (24)4.5.2换刀机械手的安装与调试 (24)4.6自动换刀程序的编制 (26)第5章自动换刀装置的控制原理 (26)5.1自动换刀装置的液压系统原理图 (26)5.2自动换刀装置换刀动作的顺序控制过程 (26)致谢词 (27)参考文献 (28)前言毕业设计是培养我们实际工作能力的最后一个重要实践性学习环节,它不但是对我们三年来的学习与实践是一个很好的总结和考验,也是为以后从事专业技术工作做个强而有力的铺垫。

本次我的设计题目是组合件,在设计之前对此类零件没有太多了解,经过多次调查研究和指导老师的细心指导下,使我能够很好的完成这次设计。

铣削组合机床及其主轴组件设计

摘要组合机床,是由大量的通用部件和少量专用部件组成的工序集中的高效率机床。

其特点有:结构紧凑、工作质量可靠、设计和制造周期短、投资少、经济效果好、生产率高等。

本次设计的题目是铣削组合机床及主轴组件。

首先针对所要加工的零件入手,对机床进行总体方案设计,进而确定机床的总体布局,随后,对主轴组件进行设计。

在设计主轴组件时,以主轴为线索,在满足刚度、精度等要求下,完成其它(如轴承、轴向调节机构、锁紧机构等)所有零件的设计。

关键词:组合机床,主轴组件,刚度,主轴,轴承,轴向调节机构ABSTRACTModular Machine, by the large number of common parts and a small number of specialized components of the process focused efficient machine. Its features include : compact, reliable quality, design and manufacturing cycle shorter, less investment and economic effects, and higher productivity .The design is the subject of combined milling machine spindle components. First in response to the processing of parts, the paper machine for the overall program design, which will determine the overall layout of the machine. Subsequently, the spindle components of the design. Spindle components in the design, a spindle for clues to meet stiffness and precision requirements, the completion of the other (eg, bearings, Axial adjustment, locking, etc.) all parts of the design.Keywords:Modular Machine, spindle components, stiffness, spindle, bearings, axial adjustment目录摘要 (1)ABSTRACT (2)前言 (Ⅰ)第1章机床总体设计 (1)1.1 机床总体方案设计的依据 (1)1.1.1工件 (1)1.1.2刀具 (1)1.2工艺分析 (1)1.2.1工艺方法的确定 (1)1.2.2 机床总体布局 (2)1.2.3 机床运动的确定 (2)1.3机床主要技术参数的确定 (3)1.3.1确定工件余量 (3)1.3.2选择切削用量 (3)1.3.3运动参数 (3)1.3.3.1主轴最高,最低转速 (3)1.3.3.2主轴转速的合理排列 (4)1.3.4 动力参数—主运动驱动电动机功率的确定 (4)1.3.4.1切削力的计算 (5)1.3.4.2切削功率的计算 (5)1.3.4.3估算电动机功率 (5)1.3.4.4选择主电机 (5)1.4进给驱动电动机功率的确定 (5)第2章主轴组件设计 (6)2.1主轴的基本要求 (6)2.1.1旋转精度 (6)2.1.2刚度 (6)2.1.3抗振性 (7)2.1.3.1抵抗受迫振动的能力 (8)2.1.3.2抵抗切削自激振动的能力 (8)2.1.4温升和热变形 (8)2.1.6其他 (9)2.2主轴组件的布局 (9)2.2.1适应刚度和承载能力的要求 (10)2.2.2适应转速要求 (11)2.2.3适应精度的要求 (11)2.2.4适应结构的要求 (11)2.2.5适应经济性要求 (11)2.3主轴结构的初步拟定 (12)2.4主轴的材料与热处理 (13)2.5主轴的技术要求 (13)2.5.1轴颈 (13)2.5.2内锥孔 (14)2.6主轴组件的计算 (14)2.6.1主轴直径的选择 (14)2.6.2主轴前后支承轴承的选择 (15)2.6.2.1主轴前支承轴承的选择 (15)2.6.2.2主轴后支承轴承的选择 (16)2.6.3主轴内孔直径 (16)2.6.4主轴前端悬伸量 (17)2.6.5主轴支承跨距 (18)2.7主轴结构图 (18)2.8主轴组件的验算 (18)2.8.1主轴端部挠度 (19)2.8.1.1支承的简化 (19)2.8.1.2主轴的挠度 (20)2.8.1.3主轴倾角 (20)2.9主轴组件的润滑和密封 (21)2.9.1主轴轴承的润滑 (21)2.9.2主轴组件的密封 (21)2.9.2.1主轴组件密封装置的功用 (22)2.9.2.2对主轴组件密封装置的要求 (22)2.9.2.3主轴组件密封装置的类型 (22)2.9.2.4主轴组件密封装置的选择 (22)2.10主轴组件中相关部件 (23)2.10.2挡圈 (23)2.10.3圆螺母 (23)2.10.4套筒 (24)2.10.5前、后支承的轴承盖 (25)2.10.6主轴用套筒及其锁紧部分 (26)2.10.7主轴尾部的内花键 (27)2.11主轴组件轴向调节机构 (28)2.11.1丝杠螺纹 (28)2.11.2丝杠轴承的选择 (28)2.11.3丝杠螺母 (29)2.11.4丝杠中段螺纹 (29)2.11.5丝杠上的内隔套 (29)2.11.6丝杠上调节用锥齿轮 (30)2.12箱体设计 (30)第3章结论 (31)参考文献 (32)致谢 (33)前言机械制造业在国民经济中占有重要的地位,是国民经济各部门赖以发展的基础,是国民经济的重要支柱,是生产力的重要组成部分。

VMC7135数控铣削加工中心机床本体总体主轴箱部件、Z轴进给驱动部件、刀库等设计

三江学院

毕业设计(论文)任务书

机械工程学院

机械设计制造及其自动化(机电一体化技术)专业

论文题目VMC7135数控铣削加工中心机床本体总体主轴

箱部件、Z轴进给驱动部件、刀库等设计学生姓名魏岩学号

起讫日期 2012.2.20-2012.6.8

指导教师姓名(签名)

指导教师职称讲师

指导教师工作单位机械工程学院

院(系)领导签名

下发任务书日期: 2012年2月 20日

注:表格栏高不够可自行增加。

此表由指导教师在毕业设计(论文)工作开始前填写,每位毕业生两份,一份发给学生,一份交院(系)留存。

立式数控铣床主轴部件的设计PPT课件

主电机传来的运 动由齿轮⑭经双键, 套筒(23)和双键 带动主轴转动。齿 轮⑭安装在套筒 (23)上,而且套 筒(23)由一对向 心球轴承支承在箱 体上,使主轴得到 卸荷(即主轴只传 递扭矩),这样减 少了主轴变形,提 高了主轴工作性能。

整个主轴部件装在长

套筒中,转动手轮经过 锥齿轮,使丝杠转动, 通过螺母⑪带动套筒 (23)作轴向调整,调 整后将套筒(23)夹紧。

接触角为 90°,因此承受轴向力能力高,但允许极限转速低,且容易发热。

XK5040立式铣床就是用的双列圆柱滚 子轴承、双向推力角接触球轴承及角接 触球轴承

二、轴承配置

轴承配置是根据机床用途、主轴的工作条件(载荷大小及方向、 转速等)以及所要求的工作性能来确定的。

对于铣床主轴轴承,主张采用两支点配置,两支点结构简单、制 造方便、经济效果好,但要求主轴单件应有足够的刚度。三支点主轴 工艺性差, 三孔同轴度很难保证,主轴温升也高,在刚度允许的情 况下尽可能不采用三支点结构。如果主轴刚度不足可采用两支点为主 要支承,第三点为辅助支承,辅助支承可放在中间或后边,采用这种 结构要求有较大的游隙,一般在 0.03~0.07 之间,只有当载荷较大 主轴产生弯曲时辅助支承才起作用,这样可以弥补主轴刚度不足,也 可以减少温升。

主轴悬伸量a

主轴悬伸量(又称悬伸长度)是指主轴前端至前支承点的 距离,它的大小对主轴组件的刚度和抗振性有显著影响。 悬伸量小,轴端位移就小,刚度得到提高。

主轴悬伸量的大小往往受结构限制,主要取决于主轴端部 的结构型式及尺寸、刀具或夹具的安装方式、前轴承的类 型及配置、润滑与密封装置的结构尺寸等。

主轴抗振性

主轴组件的抗振性是指切削加工时,主轴保持平稳的 运转而不发生振动的能力。主轴组件抗振性及在必要时 安装阻尼(消振)器。另外,使主轴固有频率远远大于激 振力的频率。

车铣复合加工中心的主轴机械结构设计

图书分类号:密级:毕业设计(论文)车铣复合加工中心的主轴机械结构设计THE DESIGN OF SPINDLE MECHANICAL STRUCTURE FOR TURN-MILLINGMACHINING CENTER学生姓名班级学院名称专业名称指导教师XXX学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:日XXX学位论文版权协议书本人完全了解XXX关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归XXX所拥有。

XXX有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

XXX可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要本设计主要是针对于车铣复合加工中心主轴机械结构部分。

当前机械制造业涉及了机床技术,加工工艺技术,数控技术以及计算机技术等多领域,是一个的综合产业。

目前由于机械零件制造呈小批量,复杂工艺过程的特点,因此,相比传统的机械加工模式,这将对机床的加工效率,加工精度,自动化程度提出了更高的要求。

近些年,复合加工技术成为了机械制造业的热门发展方向,车铣复合加工中心作为具体实现装置,它可以减少装夹工件的次数,并且以此提高加工精度及效率。

主轴作为机床的重要组成部分,它很大程度上决定了机床的性能,本论文主要对车铣复合加工中心的主轴机械结构进行设计,其内容包括了总体的主轴结构方案分析设计、具体主轴尺寸参数确定和校核、电机和轴承选型与计算校核以及根据主轴的承载重量、切削力等相关参数,进行主轴的动平衡计算,强度、刚度校核。

2922_连杆大小头双端面铣削组合机床及夹具设计

1 绪论对于连杆双端面铣削,我们一般采用组合机床,在保证连杆加工精度的基础 上,以达到大批量的生产,减少连杆加工时间,从而达到缩短零件的生产周期, 减少成本。

利用一定的专用夹具,达到一定的工艺要求,完成的连杆零件的加工 要求。

1.1 组合机床的特点组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件 组成的一种高效专用机床。

它能够对一种(或几种)零件进行多刀、多轴、多面、 多工位加工。

在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高, 加工精度稳定 [1‐2] 。

组合机床与通用机床、其他专用机床比较,具有以下特点:(1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70%~ 80%,因此设计和制造的周期短、投资少、经济效果好。

(2) 由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生 产效率高,产品质量稳定,劳动强度低。

(3) 组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂 成批制造,因此结构稳定、工作可靠、使用和维修方便。

(4) 在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等, 加工质量靠工艺装备保证,对操作工人水平要求不高。

(5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报 废。

用组合机床时, 其通用部件和标准零件可以重复利用, 不必另行设计和制造。

(6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。

组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种 工艺切削头等。

对于一些按循序加工的多工位组合机床,还具有移动工作台或回 转工作台。

动力箱、 各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动 的动力部件,其中还有能同时完成切削主运动和进给运动的动力头。

机身、 立柱、 中间底座等是组合机床的支承部件, 起着机床的基础骨架作用,组合机床的刚度和部件之间的精度主要是由这些部件保证 [1‐2] 。

铣削组合机床及其工作台计设

四川理工学院毕业设计(论文)说明书题目:铣削组合机床及其工作台设计学生:李云江系别:机电工程系专业班级:机械设计制造及其自动化2003级机制3班学号: 2003111037指导教师:丁晖四川理工学院毕业设计(论文)任务书设计题目:铣削组合机床及其工作台设计系:机电专业:机制班级:033学号:2003111037学生:李云江指导教师:丁晖专业负责人:接受任务时间2007-3-5教研室主任(签名)系主任(签名)1.毕业设计(论文)的主要内容及基本要求1.绘制铣削组合机床总图1张2.设计铣削组合机床工作台并绘制工作台装配图1张3.绘制铣削组合机床工作台零件图2张4.编写设计说明书1份2.指定查阅的主要参考文献1.《机械设计手册》2.《组合机床设计》沈阳工业大学等编上海科学技术出版社 1985.9 3.《金属切削机床设计》编写组编上海科学技术出版社 1986.4 3.设计的原始参数1.减荷阀体零件图1张2.铣刀盘直径φ75-110,YG64.进度安排摘要组合机床是根据具体情况的需要,对机床进行合理的设计,使其满足加工要求。

它具有自动化程度较高,加工质量稳定,工序高度集中等特点。

目前,组合机床的研制正向高效、高精度、高自动化和柔性化方向发展。

本次设计是完成对铣削组合机床及其工作台的设计,使其满足对减荷阀体的前后两端面的切削加工。

首先针对所要加工的零件,对机床进行总体方案设计,确定机床的总体布局。

然后对工作台进行设计。

在设计工作台时,根据工作台移动速度,确定丝杠转速,并确定进给变速箱传动方案,最后设计工作台结构。

关键词:组合机床,工作台,丝杠,进给变速箱ABSTRACTCombination machine is based on the specific needs of the machine for a reasonable design to meet the processing requirements. It has a fairly high degree of automation, processing, stable quality, highly centralized process characteristics. Currently, the portfolio machine being developed efficient, high-precision, high automation and flexible direction.This design is completed right combination milling machine and its stage design, make it responsive to the valve body by the Security Council ends before and after the cutting. First in response to the processing of parts for machine tools for the overall program design, overall layout of the machine. Then the design stage. In the design stage, according to the speed mobile workstations, set screw speed, and to determine the feed Gearbox Drive program final design stage structure.Keywords:Combination machine, workstations, screw, feed Gearbox目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)前言 (1)第1章组合机床概述 (2)1.1 组合机床及其特点 (2)1.2 组合机床的工艺范围及加工精度 (2)1.3 组合机床的发展趋向 (3)第2章机床总体设计 (4)2.1 影响组合机床方案制订的主要因素 (4)2.2机床总体方案设计的依据 (4)2.2.1 工件 (4)2.2.2 刀具 (5)2.3工艺分析 (5)2.3.1工艺方法的确定 (5)2.3.2机床运动的确定 (6)2.4确定切削用量 (7)2.4.1确定工件余量 (7)2.4.2选择切削用量 (7)2.5机床主要技术参数的确定 (7)2.5.1主轴转速的确定 (7)2.5.2主运动驱动电动机功率的确定 (8)2.5.3进给驱动电动机功率的确定 (9)第3章工作台设计(进给传动设计) (10)3.1铣刀切削力的分解 (10)3.2工作台的设计 (11)3.2.1工作台T形槽的选用 (11)3.2.2导轨的设计 (11)3.3滑动丝杠螺母机构 (14)3.3.1移动部件重力计算 (15)3.3.2导轨所受力的分解与计算 (15)3.3.3进给牵引力的计算 (15)3.3.4传动丝杠直径设计 (16)3.3.5传动丝杠结构设计 (17)3.3.6传动丝杠的支承 (18)3.3.7传动丝杠螺母的结构 (19)3.4支承件的设计 (20)3.4.1支承件的功用及基本要求 (20)3.4.2支承件的结构分析 (21)3.5进给传动设计 (22)3.5.1确定丝杠转速 (23)3.5.2传动变速箱设计 (23)3.6标准件的选择 (27)总结 (30)参考文献 (31)致谢 (32)四川理工学院毕业设计前言金属切削机床(简称机床)是用刀具或磨具对金属工件进行切削加工的机器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣削组合机床及其主轴组件设计组合机床,是由大量的通用部件和少量专用部件组成的工序集中的高效率机床。

其特点有:结构紧凑、工作质量可靠、设计和制造周期短、投资少、经济效果好、生产率高等。

本次设计的题目是铣削组合机床及主轴组件。

首先针对所要加工的零件入手,对机床进行总体方案设计,进而确定机床的总体布局,随后,对主轴组件进行设计。

在设计主轴组件时,以主轴为线索,在满足刚度、精度等要求下,完成其它(如轴承、轴向调节机构、锁紧机构等)所有零件的设计。

机械制造业在国民经济中占有重要的地位,是国民经济各部门赖以发展的基础,是国民经济的重要支柱,是生产力的重要组成部分。

机械制造业不仅为工业、农业、交通运输业、科研和国防等部门提供各种生产设备、仪器仪表和工具,而且为制造业包括机械制造业本身提供机械制造装备。

机械制造业的生产能力和制造水平标志着一个国家或地区的科学技术水平、经济实力。

机械制造业的生产能力和制造水平,主要取决于机械制造装备的先进程度。

机械制造装备的核心是金属切削机床,精密零件的加工,主要依赖切削加工来达到所需要的精度。

金属切削机床所担负的工作量约占机器制造总工作量的40%~60%,金属切削机床的技术水平直接影响到机械制造业的产品质量和劳动生产率。

换言之,一个国家的机床工业水平在很大程度上代表着这个国家的工业生产能力和科学技术水平。

显然,金属切削机床在国民经济现代化建设中起着不可替代的作用。

纵观几十年来的历史,机械制造业从早期降低成本的竞争,经过20世纪70年代、80年代发展到20世纪90年代乃至21世纪初的新的产品的竞争。

目前,我国已加入世界贸易组织,经济全球化时代已经到来,我国机械制造业面临严峻的挑战,也面临着新的形势:知识——技术——产品的更新周期越来越短,产品的批量越来越小,产品的性能和质量的要求越来越高,环境保护意识和绿色制造的呼声越来越强,因而以敏捷制造为代表的先进制造技术将是制造业快速响应市场需要、不断推出新产品、赢得竞争、求得生存和发展的主要手段。

金属切削机床中的组合机床,是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

它具有:生产率高;加工精度稳定;研制周期短,便于设计、制造和使用维护,成本低;配置灵活等。

正是由于这些特点的存在,决定了组合机床在当今新形势下仍能被广泛应用于汽车、拖拉机、柴油机、电机、仪器仪表、军工及自行车等轻工行业和机床、机车、工程机械等制造业中。

此次设计的是铣削组合机床及主轴组件。

首先,对机床进行总体设计,确定总体方案后得到机床总体布局图;再着重进行主轴组件的设计,其中包括主轴的设计、支承的选取、主轴轴向移动机构和主轴锁紧机构等的设计。

第一章机床总体设计设计机床的第一步,是确定总体方案。

总体方案是机床部件和零件的设计依据,对整个设计的影响较大。

因此,在拟定总体方案的过程中,必须全面地、周密地考虑,使所定方案技术先进、经济合理。

1.1机床总体方案设计的依据1.1.1 工件工件是机床总体方案设计的重要依据之一,设计者必须明确工件的特点和加工要求。

本次毕业设计要求设计一台组合机床,用于加工VF-6/7型空压机减荷阀体的两侧面,工件材料为HT200,硬度为190~210HB,生产批量为大批量,铸造毛坯。

加工部位10;(1)被加工表面的粗糙度均为Ra(2)被加工表面的相互位置精度为:平面1~2之间的距离为225mm;平面1~2与φ95中心线的垂直度要求为0.03mm。

1.1.2刀具硬质合金端铣刀,刀齿材料为YG6,铣刀盘直径为φ75~110,刀具齿数Z=4。

1.2工艺分析1.2.1 工艺方法的确定机床的工艺方法是多种多样的,按工种可分为车、铣、刨、钻、镗、磨、研磨、电加工、振动加工、激光加工等;每一种还可再分,如车削加工有车外圆、车端面、车槽、车球面等之分;按加工精度各表面粗糙度可分为粗加工、半精加工、光整加工等;按工序集中程度可分为单刀、多刀、单工件、多工件、单工位、多工位等;按作业形式可分平行作业、顺序作业、平行-顺序作业等。

工艺方法对机床的结构和性能的影响很大,工艺方法的改变常导致机床的运动、传动、布局、结构、性能以及经济效果等方面的一系列变化。

加工平面的方法有很多,比如说车削,铣削,刨削。

对于VF-6/7型空压机减荷阀体,用车床进行车削加工时,由于减荷阀体外形复杂,且为壳类零件,不宜装夹在车床主轴上进行加工,装夹稳定性也不高;用刨床进行刨削加工时,机床需要两个运动,机床和刀具结构简单,装夹在工件台上快速,稳固,但生产率低,加工精度也达不到工件要求;用端铣刀进行铣削加工时,生产率不仅提高了,也能满足工件所要求的加工精度,且装夹快速,方便。

与普通机床相比,组合机床具有生产率高,加工精度稳定,研制周期短,便于设计、制造和使用维护、成本低、自动化程度高、劳动强度低,配置灵活等特点,因此,当生产量很大时,用组合机床进行加工更合理。

1.2.2 机床总体布局机床的总体布局指确定机床的组成部件之间的相对位置及相对运动关系。

合理的总体布局的基本要求有:(1)保证工艺方法所要求的工件与刀具的相对运动关系;(2)保证机床具有足够的加工精度和相适应的刚度和抗振性;(3)便于操纵、调整、维修,便于输送、装卸工件和排屑等;(4)节省材料,占地面积小,即经济效果好;(5)造型美观。

根据减荷阀体的加工要求,机床总体布局图如图1-1所示:图1-2 机床总体布局图1.机座2.动力滑台3.工件4.端铣刀5.电动机6.变速箱7.主轴箱减荷阀体安装在工作台上,铣削动力头带动铣刀作旋转主运动,工作台作纵向进给运动,完成对工件的切削加工。

此方案的优点是各部件均是针对减荷阀体设计的,因此,结构紧凑,刚性好,生产率高,加工质量稳定。

1.2.3 机床运动的确定确定机床运动,指确定机床运动的数目,运动类型以及运动的执行件。

本次毕业设计的组合机床的工艺方法是,用一把端铣刀直接进行加工。

相应的表面成形运动为:单主轴的回转运动,工作台纵向进给运动;辅助运动为:主轴轴向调整运动。

1.3机床主要技术参数的确定机床主要技术参数包括主参数和基本参数,基本参数又包括尺寸参数,运动参数,动力参数。

1.3.1 确定工件余量VF-6/7型空压机减荷阀体,零件材料为HT200,硬度190—210HB,生产类型为大批量,铸造毛坯。

查《机械制造工艺设计简明手册》表 2.2~2.5,取加工余量为 2.5mm(此为双边加工)。

1.3.2 选择切削用量由于被加工零件的铣削宽度为175mm,需进行二次走刀,故一次走刀为90mm(宽度),二次走刀为175-90=85mm,即:ae=90mm。

根据《组合机床设计简明手册》第132~133页,选择铣削切削用量。

铣削用量的选择与要求的加工表面粗糙度值及其生产率有关系。

当铣削表面粗糙度数值要求较低时,铣削速度应选高一些,每齿走刀量应小些。

若生产率要求不高,可以取很小的每齿走刀量,一次铣削4~5mm的余量达到Ra=1.6μm的表面粗糙度。

这时每齿的进给量一般为0.02~0.03mm。

根据本次设计所加工的零件要求,其表面粗糙度数值较高,加工材料为铸铁,查表6-16得:af =0.2~0.4mm/z,V=50~80m/min,取af=0.2mm/z。

1.3.3 运动参数机床的运动参数包括主运动转速和转速范围、进给量范围、进给量数列以及空行程速度等。

此次设计主要确定主运动的运动参数。

1.3.3.1 主轴最高,最低转速按照典型工序的切削速度和刀具(或工件)直径、计算主轴最高转速n m ax 、最低转速n m in 。

计算公式如下:n m ax =m inm ax 1000d V π , n m in =m ax m in 1000d V π式中:n m ax 、n m in —主轴最高、最低转速(r/min)V m ax 、V m in —最高、最低切削速度(m/min)d m ax 、d m in —最大、最小计算直径(mm)根据《机械制造工艺金属切削机床设计指导》第69~70页,可查出以下数据: 查表2.2-3 取最大,最小切削速度:V m ax =200~300m/min , 取V m ax =250m/minV m in =15~20m/min, 取V m in =20m/min铣床的d m ax 、d m in 可取使用的刀具最大、最小直径,即:d m ax =110mm, d m in =75mm则主轴最高转速为n m ax =m in m ax 1000d V π= 100025075π⨯⨯=1061.6r/min 取标准数列值:n m ax =1000r/min最低转速为:n m in =m ax m in 1000d V π= 110201000π⨯=57.9r/min 取标准数列值:n m in =56r/min1.3.3.2 主轴转速的合理排列最高、最低转速确定后,还需确定中间转速,选择公比Φ,转速级数Z ,则转速数列为:n 1= n m in =56r/min, n 2= n m in Φ, n 3= n m in Φ2, n z = n m in Φ1-z查标准数列,取公比Φ=1.78 (1<Φ≤2)转速范围: R n =m in m ax n n =561000=17.8 转速级数: Z=Φlog R log n +1=5.99 取Z=6 由于本次设计的要求,主轴转速级数只需设计四级就能满足要求,故取Z=4。

即:n 1=56, n 2=100, n 3=180, n 4=315 (r/min)1.3.4动力参数—主运动驱动电动机功率的确定1.3.4.1 切削力的计算由前面已知,本次设计的组合机床的最高转速为n 4=315r/min ,则此时的切削速度为: V=1000n 4d π=100011014.3315⨯⨯=108.8m/min<200m/min 由此可见,切削速度满足要求。

计算铣削工件时的切削力F z =9.18×54.5a 00.1e ×a 74.0f ×a 9.0p×Z ×d 0.10- 式中:a e —铣削宽度,a e =90mma p —铣削深度,由于是一次铣削就能达到设计尺寸,则铣削深度为工件加工余量,即a p =2.5mm 。

a f —每齿进给量,a f =0.2mm/rZ —转数级数,取Z=4则铣削力的大小为:F z =9.18×54.5×9000.1×0.274.0×2.59.0×4×1100.1-=1213.1N1.3.4.2 切削功率的计算根据《机械制造工艺金属机床设计指导》第72页,可得切削功率公式为:P m =60000V F z =600008.1081.1213⨯=2.2KW 1.3.4.3 估算电动机功率根据《机械制造工艺金属机床设计指导》第72页,有P e =ηmP =7.02.2=3.14KW 式中:η—主传动系统的机械效率,回转运动的机床η=0.7~0.85。