激光熔覆成形316L不锈钢组织的特征与性能

《2024年高功率选区激光熔化成形316L不锈钢层厚与性能的关系》范文

《高功率选区激光熔化成形316L不锈钢层厚与性能的关系》篇一一、引言随着激光熔化成形技术的快速发展,高功率选区激光熔化成形(HP-SLM)技术在制造领域得到了广泛应用。

该技术以其高精度、高效率和良好的成形性能,在制造复杂零部件和实现近净成形方面具有显著优势。

316L不锈钢作为一种重要的工程材料,其通过HP-SLM技术进行成形,其层厚与最终性能之间的关系是研究的重点。

本文将深入探讨高功率选区激光熔化成形316L不锈钢时,层厚对材料性能的影响及其潜在机理。

二、HP-SLM技术概述HP-SLM技术是一种基于激光熔化的增材制造技术,其工作原理是利用高功率激光束对金属粉末进行局部熔化,并快速冷却凝固,从而逐层堆积形成三维实体。

这种技术可以实现高精度、高质量的金属零件制造。

三、实验方法为研究316L不锈钢的HP-SLM成形过程中层厚与性能的关系,我们设计了一系列实验。

实验中,我们改变了激光熔化的层厚,并对其进行了系统性的性能测试。

通过改变工艺参数,如激光功率、扫描速度和扫描间距等,我们得到了不同层厚的316L 不锈钢样品。

四、层厚对性能的影响1. 力学性能:随着层厚的增加,316L不锈钢的力学性能呈现出先增后减的趋势。

适中的层厚可以保证材料的致密性和力学性能,过厚或过薄的层都可能导致性能下降。

这是因为过厚的层在熔化过程中可能导致能量分布不均,导致材料内部出现缺陷;而过薄的层可能使材料在冷却过程中产生过大的热应力。

2. 微观结构:层厚对316L不锈钢的微观结构有显著影响。

较薄的层在激光熔化过程中,由于快速冷却,容易形成细小的晶粒;而较厚的层则可能由于热量累积和缓慢的冷却速度导致晶粒粗大。

这种晶粒大小的变化直接影响到材料的硬度、韧性和耐腐蚀性等性能。

3. 热性能:层厚对316L不锈钢的热性能也有影响。

较薄的层通常具有较高的热导率和较低的热膨胀系数;而较厚的层则可能由于内部热应力较大而影响其热性能。

五、潜在机理分析根据实验结果和文献分析,我们得出以下结论:在HP-SLM 过程中,适中的层厚可以保证激光能量的均匀分布和有效的热量传递,从而获得致密、均匀的微观结构。

选区激光熔化成形316L不锈钢微观组织及拉伸性能分析

选区激光熔化成形316L不锈钢微观组织及拉伸性能分析0 序言金属3D打印技术是新近发展起来的一种增材制造技术[1-2].其中激光3D打印又称选区激光熔化成形,是通过计算机控制高能激光作为能量源,对原始粉体进行逐层选区熔化成形,最终形成任意形状的三维零部件[3].一般不需要或很少需要热处理强化或二次熔浸等辅助工艺,可以成形复杂形状的零部件,包括金属、合金以及金属基复合材料[4].近年来,诸多研究单位利用选区激光成形工艺制备了具有良好综合性能的金属或合金块体材料及零件,特别是得益于高能激光器的不断发展,可成形钨和钽等难熔金属材料[5-6].因此,金属选区熔化技术在铜复杂形状零部件的制造领域显示出强大的优势,但金属制备件的组织和综合力学性能还有待于进一步优化.金属的组织结构决定其使用性能,弄清选区激光熔化过程中金属的微区结晶行为,通过适当调节工艺,优化成形过程中的组织结构,是进一步提高金属打印件综合性能的根本.文中采用选区激光熔化技术制备了316 L不锈钢的拉伸试样,对其微观组织和拉伸力学性能进行研究,分析了不同区域的组织特性、形成机理,及其对拉伸力学性能的影响,以期为金属打印件的组织与性能控制探寻试验与理论依据.1 试验方法试验采用的选区激光熔化设备为激光快速成形机SLM-280,此设备主要包含成形室与循环净化、成形缸与活塞驱动、精密光路与激光器、铺粉系统、控制柜及配套软件几大功能模块系统.扫描速度100~7 000 mm/s范围内可调,成形精度可达±0.1 mm,打印层厚20~80 μm.系统拥有高速高精度的振镜扫描单元及精准的激光控制功率控制器,保证在扫描范围内的激光斑点功率密度几乎一致.利用材料万能拉伸试验机测试拉伸力学性能,采用Quanta FEG450型场发射扫描电镜观察显微组织.打印原材料为-200~+600目316L不锈钢粉末,表1为粒度分布及松装密度,表2为选区激光熔化工艺参数.拉伸试样尺寸按照国家标准GBT228.1—2010.表1 316L不锈钢粉末粒度分布及松装密度Table 1 Particle size distribution and loose packed density of 316L stainless steel powder粒径分布A′(%) 松装密度ρ/(g·cm-1)0~10 μm 10~25 μm 25~45 μm ≥50 μm 4.15 10~15 20~35 25~40 10~15表2 选区激光熔化工艺参数Table 2 Selective laser melting process parameters扫描速度v/(mm·s -1)扫描间距l/mm激光功率P/W 层厚d/μm 扫描方式1 800 0.05 250 30 S型正交2 试验结果与讨论2.1 组织及形貌特征图1为试样垂直于激光扫描方向的SEM二次电子组织形貌低倍照片.从图中可看到清晰、细小的鱼鳞状界面.其形成原因主要是由于3D 打印过程中,激光光斑逐点熔化粉末颗粒形成的“微熔池”依次由点到线、由线到面、再由面到体凝固重叠所致.从图中可见,虽然打印过程中激光光斑形状和尺寸是恒定的,但不同“微熔池”凝固后的形貌不完全相同.呈现出熔合线平直拉长和较大幅度凸起两种不同的形貌特征,且大小不一.分析认为,这主要是由于打印过程中温度积累、粉层金属粉末颗粒分布不均匀及散热条件的变化导致不同“微熔池”表面张力改变所致.图1 选区激光熔化成形试样宏观组织Fig.1 Macrostructure of the selective laser melting forming sample通过放大观察发现,3D打印试样不同区域的组织分布主要呈现出3类典型形貌特征.图2所示为第一类结晶形貌的SEM形貌照片.从图中可看,组织特征为典型的胞状结晶形貌.图2b与图2c所示为选区熔化过程中形成的胞状晶,“微熔池”内细小柱状晶即焊接常说的“亚晶”的直径为0.3~0.5 μm,晶粒间结合紧密,沿垂直于熔合线或与熔合线成一定的夹角进行择优生长.分析认为其结晶方式为以熔合区为基底的非均匀形核结晶生长,在“微熔池”内,熔池中的热量主要通过基底与已凝固的部分向基板扩散,在垂直于扫描方向上有很大的过冷度,因此形成了如图2所示的结晶形貌.因水资源时空分布差异较大,受强降雨、强台风影响,各地频繁发生洪涝灾害,水利人一直都在与水患灾害进行斗争。

《2024年高功率选区激光熔化成形316L不锈钢层厚与性能的关系》范文

《高功率选区激光熔化成形316L不锈钢层厚与性能的关系》篇一摘要:本文着重研究了高功率选区激光熔化成形(SLM)技术中,316L不锈钢的层厚与其成形性能之间的关系。

通过一系列的实验,分析了不同层厚对最终产品的机械性能、微观结构及耐腐蚀性能的影响,并得出了相关结论。

一、引言随着现代制造技术的发展,激光熔化成形技术已成为一种重要的金属增材制造方法。

其中,高功率选区激光熔化(SLM)技术以其高精度、高效率的特点,在制造复杂零部件方面具有显著优势。

316L不锈钢作为一种常用的不锈钢材料,其优良的耐腐蚀性和机械性能使其在许多领域得到广泛应用。

因此,研究高功率SLM技术下316L不锈钢的层厚与性能关系具有重要意义。

二、实验方法本实验采用高功率SLM技术对316L不锈钢粉末进行成形,分别设置了不同的层厚(如0.05mm、0.1mm、0.2mm等)进行实验。

通过控制激光功率、扫描速度、扫描间距等参数,确保每一种层厚都能得到稳定的成形效果。

对成形后的样品进行机械性能测试、微观结构观察以及耐腐蚀性能测试。

三、层厚对机械性能的影响实验结果表明,层厚对316L不锈钢的机械性能有显著影响。

当层厚增加时,由于每一层熔化的连续性受到干扰,导致了在宏观层面上出现的残余应力增大。

这种残余应力的积累会影响样品的拉伸强度和硬度等指标。

特别地,较厚的层更可能导致应力集中区域的出现,增加了材料的断裂倾向。

此外,通过比较不同层厚的样品,我们发现较薄的层(如0.05mm)通常具有更高的抗拉强度和更低的延伸率。

四、层厚对微观结构的影响微观结构分析显示,随着层厚的增加,熔池的冷却速率和凝固条件发生变化,导致晶粒尺寸的增大和晶界的不规则性增强。

此外,层间界面变得明显粗糙,降低了各层间的结合强度。

而薄层厚度条件下形成的致密微结构能够更有效地承受外界压力和腐蚀攻击。

五、层厚对耐腐蚀性能的影响在耐腐蚀性能测试中,我们发现随着层厚的增加,样品表面的均匀性受到损害,可能导致其与腐蚀介质之间的接触面积增加。

高功率选区激光熔化成形316L不锈钢层厚与性能的关系

高功率选区激光熔化成形316L不锈钢层厚与性能的关系高功率选区激光熔化成形316L不锈钢层厚与性能的关系摘要:随着高功率选区激光熔化成形技术的飞速发展,316L不锈钢材料在制造业中的应用越来越广泛。

本文通过对高功率选区激光熔化成形316L不锈钢层厚与性能的研究,探索了层厚对不锈钢性能的影响,为进一步提高不锈钢材料的应用性能提供了理论依据。

1. 引言高功率选区激光熔化成形技术是近年来发展最快的一种新型制造技术,通过激光束对金属材料进行熔化和凝固,实现精确的三维零件成型。

316L不锈钢是一种具有优异耐蚀、耐热性能的材料,广泛应用于航空航天、汽车制造、生物医学等领域。

然而,不同层厚下的316L不锈钢材料的性能差异,尚未被深入研究和探索。

2. 实验方法本实验选用了常见的高功率选区激光熔化成形设备,并以316L不锈钢粉末为原料。

通过实验调整激光功率、扫描速度和层厚等参数,制备了不同层厚的316L不锈钢样品。

采用金相显微镜、扫描电镜、X射线衍射仪等测试手段,对不同层厚下的316L不锈钢的微观结构、晶粒尺寸、相变规律等进行了研究。

同时,还对不同层厚下的316L不锈钢进行了拉伸、硬度等性能测试。

3. 实验结果与分析实验结果发现,不同层厚下的316L不锈钢材料的微观结构存在明显差异。

随着层厚的增加,316L不锈钢的晶粒尺寸逐渐增大,晶界清晰度降低。

同时,随着层厚的增加,316L不锈钢材料的相变规律也发生了变化,由母材中的奥氏体逐渐转变成马氏体。

此外,不同层厚下的316L不锈钢材料的机械性能也存在差异。

随着层厚的增加,316L不锈钢的拉伸强度和硬度逐渐增加。

4. 结论本实验的研究结果表明,高功率选区激光熔化成形过程中的层厚对316L不锈钢的性能具有重要影响。

随着层厚的增加,316L不锈钢的晶粒尺寸增大,晶界清晰度降低,相变规律发生变化,机械性能逐渐增强。

这些研究结果为进一步优化高功率选区激光熔化成形工艺参数、提高不锈钢材料的应用性能提供了重要的理论依据。

增材制造 激光粉末床熔融316l不锈钢技术要求

增材制造激光粉末床熔融316l不锈钢技术要求增材制造中的激光粉末床熔融316L不锈钢技术要求概述在当前的工业领域中,增材制造技术正变得越来越受关注。

增材制造通过逐层堆积材料来构建三维物体,相比传统的减材制造技术,具有更高的自由度和创造性。

而激光粉末床熔融技术作为增材制造的一种,已广泛应用于不锈钢制造领域。

本文将主要介绍激光粉末床熔融316L 不锈钢的技术要求,并探讨其在工业中的应用。

1. 材料要求增材制造的关键是材料的选择,对于激光粉末床熔融316L不锈钢,其优良的耐腐蚀性和高温性能使其成为广泛采用的材料之一。

316L不锈钢主要包含铬、镍和钼等成分,这些元素赋予其出色的耐腐蚀性和高强度。

316L不锈钢还具有良好的可加工性和可焊性,使其适用于增材制造技术。

2. 工艺参数激光粉末床熔融是一种基于熔化金属粉末来构建物体的技术,其工艺参数对于构建质量和性能至关重要。

在激光粉末床熔融316L不锈钢的过程中,以下几个方面的参数需特别关注:2.1 激光功率:激光功率的设定直接影响到熔化金属粉末的质量和熔化深度。

适宜的激光功率能够实现熔化金属粉末的充分熔化,使得产生的零件具有良好的密实度和机械性能。

2.2 扫描速度:扫描速度决定了熔化层中的熔化速度和冷却速度。

过高的扫描速度可能导致熔化层中的孔洞和缺陷,而过低的扫描速度则会增加制造时间。

合理的扫描速度能够确保最佳的工艺效果。

2.3 激光束直径:激光束直径对于激光能量的传播和聚焦有重要影响。

适宜的激光束直径能够实现激光的充分聚焦和覆盖,确保材料的均匀熔化和成型。

3. 表面质量控制在激光粉末床熔融316L不锈钢过程中,表面质量的控制是至关重要的。

表面质量的问题会直接影响到零件的外观和性能。

在控制表面质量时,应注意以下几点:3.1 粉末层厚度:粉末层的良好厚度能够提供足够的材料来形成零件。

然而,过厚或过薄的粉末层可能导致熔化不良或过量的能量传递,从而影响成型质量。

3.2 悖离:悖离是指熔化金属粉末在构建过程中未能完全融化和熔合的现象。

《2024年高功率选区激光熔化成形316L不锈钢层厚与性能的关系》范文

《高功率选区激光熔化成形316L不锈钢层厚与性能的关系》篇一一、引言随着激光熔化成形技术的快速发展,高功率选区激光熔化(Selective Laser Melting, SLM)成形技术已经成为制造复杂形状和微观结构部件的重要方法。

这种技术广泛应用于航空、汽车和医疗等多个领域。

特别是在金属部件制造方面,由于具有出色的力学性能和表面精度,其得到了广泛应用。

在众多金属材料中,316L不锈钢因具有良好的耐腐蚀性、耐高温性及良好的机械性能,成为了SLM成形技术的常见材料之一。

然而,316L不锈钢的SLM成形过程中,层厚对其性能的影响至关重要。

本文将深入探讨高功率选区激光熔化成形316L不锈钢过程中,层厚与性能之间的关系。

二、高功率选区激光熔化成形技术高功率选区激光熔化成形技术是一种通过高能激光束逐层扫描并熔化金属粉末以形成三维物体的工艺。

在这一过程中,层厚是一个重要的工艺参数,直接影响着最终产品的性能。

三、层厚对316L不锈钢性能的影响(一)层厚与力学性能的关系层厚是影响316L不锈钢力学性能的关键因素之一。

过大的层厚可能导致层间结合强度降低,从而影响整个部件的强度和韧性。

相反,过小的层厚虽然可以提高部件的表面质量,但可能增加制造难度和成本。

因此,选择合适的层厚对于保证316L不锈钢的力学性能至关重要。

(二)层厚与耐腐蚀性的关系316L不锈钢的耐腐蚀性主要取决于其合金成分和微观结构。

在SLM成形过程中,层厚会影响金属粉末的熔化和凝固过程,进而影响其微观结构。

适当调整层厚可以优化316L不锈钢的微观结构,从而提高其耐腐蚀性。

(三)层厚与表面粗糙度的关系在SLM成形过程中,较小的层厚可以减小热累积效应和温度梯度变化对材料表面的影响,从而提高316L不锈钢的表面质量。

此外,合理的层厚选择也有助于减少制造成本和加工时间。

四、实验与分析为了研究高功率选区激光熔化成形316L不锈钢的层厚与性能的关系,我们进行了一系列实验。

《2024年高功率选区激光熔化成形316L不锈钢层厚与性能的关系》范文

《高功率选区激光熔化成形316L不锈钢层厚与性能的关系》篇一一、引言随着激光熔化成形技术的快速发展,高功率选区激光熔化成形(HP-SLM)技术在制造领域得到了广泛应用。

该技术以其高精度、高效率和良好的成形性能,在制造复杂零部件和功能性产品方面具有显著优势。

在众多材料中,316L不锈钢因其优异的耐腐蚀性、高强度和良好的加工性能,成为HP-SLM技术中常用的材料之一。

然而,激光熔化成形过程中,层厚对最终产品的性能具有重要影响。

本文旨在探讨高功率选区激光熔化成形316L不锈钢层厚与性能之间的关系。

二、实验方法2.1 材料选择与制备实验选用316L不锈钢粉末作为原材料。

粉末经过筛分、去杂等预处理后,按照一定的工艺参数进行激光熔化成形。

2.2 实验设备与工艺参数采用高功率激光熔化成形设备,设定激光功率、扫描速度、扫描间距等工艺参数,进行不同层厚的316L不锈钢试样制备。

2.3 试样制备与性能测试制备不同层厚的316L不锈钢试样,采用金相显微镜、扫描电镜等设备观察试样的微观组织结构,并通过硬度计、拉伸试验机等设备测试试样的硬度、拉伸强度等性能指标。

三、结果与分析3.1 微观组织结构随着层厚的增加,316L不锈钢试样的微观组织结构发生变化。

当层厚较小时,熔池内的热量传递较快,晶粒细化,组织致密;而随着层厚的增大,热量传递受阻,晶粒长大,组织疏松。

3.2 硬度与层厚的关系实验结果显示,316L不锈钢试样的硬度随层厚的增加呈现先增后减的趋势。

在适中的层厚范围内,试样的硬度较高,这是因为适当的层厚有利于激光能量的吸收和传递,使得熔池内的热量分布更加均匀,从而获得更好的成形性能。

而当层厚过大或过小时,试样的硬度降低。

3.3 拉伸性能与层厚的关系拉伸试验结果表明,层厚对316L不锈钢试样的拉伸性能具有显著影响。

适中的层厚有利于获得较高的抗拉强度和延伸率。

当层厚过小时,试样在拉伸过程中容易发生断裂;而当层厚过大时,试样的拉伸性能降低。

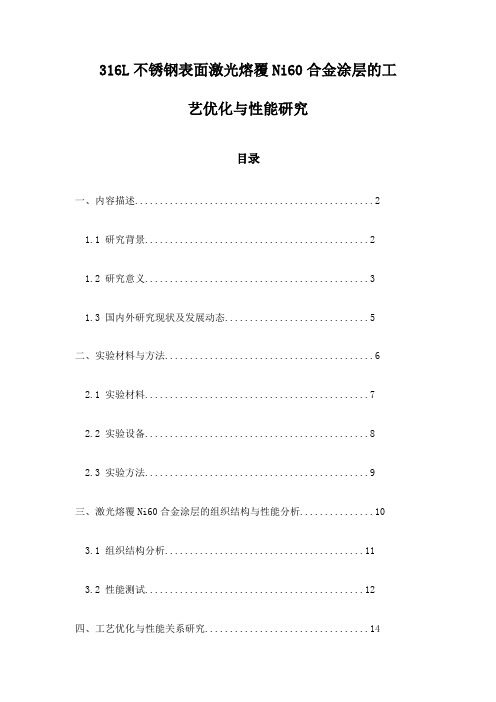

316L不锈钢表面激光熔覆Ni60合金涂层的工艺优化与性能研究

316L不锈钢表面激光熔覆Ni60合金涂层的工艺优化与性能研究目录一、内容描述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 国内外研究现状及发展动态 (5)二、实验材料与方法 (6)2.1 实验材料 (7)2.2 实验设备 (8)2.3 实验方法 (9)三、激光熔覆Ni60合金涂层的组织结构与性能分析 (10)3.1 组织结构分析 (11)3.2 性能测试 (12)四、工艺优化与性能关系研究 (14)4.1 激光功率对涂层性能的影响 (15)4.2 熔覆速度对涂层性能的影响 (16)4.3 Ni60合金粉末粒度对涂层性能的影响 (16)4.4 焊接参数对涂层性能的影响 (18)五、最佳工艺参数确定与验证 (19)5.1 最佳激光熔覆工艺参数的确定 (20)5.2 最佳工艺参数下的涂层性能验证 (21)5.3 工艺优化后的经济性和环保性分析 (22)六、结论与展望 (23)6.1 研究成果总结 (24)6.2 存在问题与不足 (26)6.3 后续研究方向与应用前景展望 (27)一、内容描述本研究旨在通过优化激光熔覆工艺参数,实现316L不锈钢表面Ni60合金涂层的制备与性能提升。

我们首先对316L不锈钢进行预处理,以去除表面杂质和氧化层。

采用高功率YAG激光器对预处理后的不锈钢表面进行熔覆处理,同时将Ni60合金粉末均匀铺设在激光束扫描的区域。

在激光熔覆过程中,我们重点关注了激光功率、扫描速度、送粉速率等关键参数对涂层质量的影响。

通过调整这些参数,我们得到了具有不同微观结构和性能的Ni60合金涂层。

我们还对涂层的截面形貌、硬度、耐磨性、耐腐蚀性等性能指标进行了系统测试。

通过对实验数据的分析,我们揭示了激光熔覆工艺参数对Ni60合金涂层性能的显著影响规律,并找到了优化涂层性能的方法。

本研究不仅为316L不锈钢表面Ni60合金涂层的制备提供了理论依据和实验指导,而且对于推动高性能材料在工业领域的应用具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:025827025(2005)1021441204激光熔覆成形316L 不锈钢组织的特征与性能宋建丽1,2,邓琦林1,胡德金1,陈畅源1(1上海交通大学机械与动力工程学院,上海200030;2太原科技大学材料分院,山西太原030024)摘要 对316L 不锈钢进行了多层激光熔覆成形试验,采用光学显微镜(OM ),扫描电子显微镜(SEM )和电子探针显微分析(EPMA )等手段对其微观组织特征和性能进行了分析测试,揭示了激光熔覆成形316L 不锈钢组织形成的规律和机理,获得了无裂纹、无气孔等缺陷的致密熔覆成形组织。

熔覆层内部主要由垂直于界面外延生长的柱状树枝晶和平行于扫描方向的转向枝晶组成,枝晶沿着与最大温度梯度最接近的〈100〉方向择优生长。

结果表明,熔覆层成分均匀,稀释率小,与基体呈冶金结合,抗拉强度大大超过传统成形方法加工的材料,且具有较好的塑性。

关键词 激光技术;激光熔覆成形;组织特征;性能;择优取向中图分类号 T G 142.1;T G 665 文献标识码 AMicrostructure Characterization and Properties of Laser CladdingForming 316L Stainless SteelSON G Jian 2li 1,2,D EN G Qi 2lin 1,HU De 2jin 1,C H EN Chang 2yuan 11S chool of Mechanical and Power Engineering ,S hanghai J iaotong Universit y ,S hanghai 200030,China2S chool of M aterial Engineering ,Tai y uan Universit y of S cience &Technology ,T ai y uan ,S hanx i 030024,ChinaAbstract Multi 2layer laser cladding experiments of 316L stainless steel are carried out.Microstructural characteristics and properties are analyzed and tested with measurements of optical microscopy (OM ),scanning electron microscopy (SEM )and electron probe microanalysis (EPMA )etc.The microstructural forming regulation and mechanism of laser cladding 316L stainless steel are expounded ,compact cladding microstructure f ree of cracks and porosities is also obtained.The inner cladding microstructure is mainly composed of epitaxial columnar dendrites perpendicular with cladding 2substrate interface and tilting dendrite parallel to the direction of scanning speed.The dendrites grow preferentially along the 〈100〉orientation nearest with the maximum temperature gradient direction.The results show that the composition of the cladding layers is homogeneous ,the dilution is insignificant ,and the cladding layers present a metallurgical bonding with the substrate.The tensile strength of the cladding layers has greatly surpassed that of the conventionally processed materials and the cladding layers present a better ductility.K ey w ords laser technique ;laser cladding forming ;microstructural characterization ;properties ;preferential orientation 收稿日期:2005201218;收到修改稿日期:2005203214 基金项目:国家自然科学基金(50375096)资助项目。

作者简介:宋建丽(1970—),女,副教授,上海交通大学博士研究生,主要从事激光加工技术的研究。

E 2mail :songjianli @1 引 言 激光熔覆成形技术是20世纪90年代初发展起来的集计算机技术、数控技术、激光技术和材料加工技术于一体的新型先进制造技术。

该技术突破传统去除材料的加工方法,以“离散+堆积”成形的思想为基础,将快速原型制造技术和激光熔覆表面强化技术相结合,实现三维近终形全密度金属零件的分层增材制造。

激光熔覆成形时,首先在计算机中生成零件的三维CAD 模型,然后将该模型按一定的厚度分层“切片”,即将零件的三维数据信息转换成一系列的二维轮廓信息,或直接转换为数控代码驱动工作台和激光器的运动,金属粉末由送粉装置和喷嘴输送到高能激光束在基体上形成的熔池中,再采用激光熔覆的方法按照轮廓轨迹逐线、逐层堆积第32卷 第10期2005年10月中 国 激 光C H IN ESE J OU RNAL O F L ASERSVol.32,No.10October ,2005材料,形成近终形三维实体零件。

激光熔覆成形技术由计算机控制,可以用极少量的工序加工复杂的结构而无需工模具,省去了设计、加工模具的时间和费用,极大地提高了制造的柔性,缩短了产品的开发周期,降低了生产成本。

同时,该技术适用材料范围广泛,可以加工难熔金属、高温合金和金属间化合物等难加工材料,实现梯度功能制造,成形零件的组织性能优良。

该技术一经问世就受到了人们的高度重视,并得到了迅猛发展[1~3]。

激光熔覆成形技术在复杂零件制造、航空航天、国防和零件修复等领域具有广阔的应用前景。

本文对316L不锈钢粉末的激光熔覆成形组织特征和性能进行深入的分析和测试,揭示其组织形成机理和规律。

2 成形系统和方法 激光熔覆成形系统由6kW横流CO2激光器、西门子SINUM ERIK802C数控系统、自动宽带送粉器和四轴数控工作台组成。

316L不锈钢粉末成分为(质量分数)C<0103%,Si:0168%,Cr:16%~18%,Mo:2%~3%,Ni:12%~14%,Fe:Bal,粉末粒度:~200目,气雾化制粉,基体材料为2Cr12。

熔覆成形工艺参数如表1所示。

成形后制备标准试样在KE YENCE V H23000三维数字显微镜下进行显微组织观察,在Zwick/Roell材料试验机上进行抗拉强度实验,采用Philip s扫描电镜观察断口形貌,用Shimadzu EPMA28750电子探针进行元素线扫描。

冲击韧性检测在SA TEC S YSTEMS SI2lC3材料冲击试验机上进行。

表1激光熔覆成形工艺参数T able1P arameters of laser cladding forming processLaser power/kW Overlapping/%Scanning speed/(mm/min)Beam diameter/mmPowder delivery speed/(g/min)215~4102215~371560~1504115~3123 实验结果及讨论3.1 316L不锈钢激光熔覆成形组织特征图1所示为激光熔覆成形316L不锈钢显微组织。

图1(a)为多层熔覆组织低倍形貌,从图中可以看出,316L不锈钢熔覆成形组织由长短不一的柱状树枝晶组成,树枝晶沿着与每一层界面接近90°夹角的方向外延生长。

图1(b)显示熔覆层与基体的界面为一条光滑平整的平面晶带,说明二者之间呈良好的冶金结合。

熔覆层中部垂直于扫描方向的高倍放大组织如图1(c)所示,熔覆层组织主要由基本垂直于层间界面的细长的柱状晶和部分层间转向树枝晶的组织组成,由平行于熔覆层的纵截面可以看出,这些转向树枝晶组织大致平行于扫描方向,如图1(d)所示,层与层之间呈冶金结合。

图1(e)为多层熔覆成形试样顶部组织,顶部转向枝晶区的厚度大于中间层,柱状晶组织相对粗大。

图1(f)为平行于基体上表面的枝晶横截面组织,可以看出,枝晶横截面组织均匀,呈典型的蜂窝状结构,与熔覆层中部横截面内转向枝晶的组织形貌一致。

整个熔覆层组织致密、无气孔、裂纹等缺陷,柱状晶间距在8~20μm 之间。

3.2 316L不锈钢激光熔覆成形组织形成机理凝固界面的显微组织与合金成分、固/液界面前沿的温度梯度G和界面能以及凝固速率V等因素密切相关[4,5]。

在激光熔覆成形开始时,凝固表面与基体紧密接触,基体本身是冷却源,在固液界面形成很大的温度梯度,冷却速度V很小,使得凝固界面的G/V值很大,几乎不存在成分过冷,凝固界面以平面晶方式长大,形成图1(b)所示的平面晶带。

枝晶的生长与晶胞的位向有关。

在体心立方和面心立方的金属立方晶体中,枝晶晶轴沿着〈100〉方向生长,热流方向不改变晶轴的生长方向,只是选择三个〈100〉方向中与热流方向夹角最小的一个方向生长[6~8]。

由于熔覆层通过基体散热,热流方向垂直于界面,界面前沿存在正的温度梯度,树枝晶沿温度梯度最大的〈100〉方向择优生长,形成和热流方向相反的快速凝固外延生长的枝晶组织。

随着固/液界面的推进和传热传质,熔覆层温度梯度G逐渐减小,通过基体的散热已经不占优势,枝晶垂直外延生长的趋势被打断。

熔覆层主要通过周围环境即表层的大气散热。

激光熔覆成形中,熔池界面前沿的凝固速率V=V b cosθ(V b为扫描速度,θ为固/液界面法线方向与激光束扫描方向的夹角),在熔池底部,V很小,故生成无偏析的平面晶层,接近熔池顶部,co sθ2441中 国 激 光 32卷 值最大,沿水平方向的凝固速率最大[7]。