往复式活塞压缩机连杆有限元分析

往复压缩机活塞环及缸套断裂分析

一、引言华鲁恒升在CO深冷工艺中,将来自氢气汽提塔顶的闪蒸汽在换热器中加热后,送至闪蒸汽压缩机,被压缩到5.25MPa后,与富氢气混合,再一起送至下游甲醇合成,其甲醇合成的能力是100万t/a。

闪蒸气压缩机是两列两级对动平衡型,其型号为2D32-21/11.8-52.5。

在2018年10月,在厂家人员现场指导下,空负荷和负荷试车结束后,投入生产。

闪蒸气压缩机的性能参数如表1。

2D32-21/11.8-52.5型闪蒸气压缩机在2018年10月安装调试试车时,因为是空气负荷试车且试车时间较短8h,因此并未显示出明显异常。

但在正式投入工艺气负荷试车后,闪蒸气压缩机在短短数月内,活塞环、支撑环异常磨损严重,2019年全年共检修6次,平均每2月检修一次。

公司组织部门在压缩机停车后进行检修,相继对活塞环检查开口间隙、支撑环比压、工艺介质分析后,均符合设计要求。

且2019年对活塞环材质升级,效果均不佳,如表2。

某次压缩机正常运行中,机身振值陡然上升,从平时的2.3mm/s上升到12.4mm/s,超过机身振动变送器的停车值4mm/s,引起连锁跳车,见图1。

现场检查气缸支座和地脚螺栓并未发现松动处,缓慢盘车也未发现连杆螺母及大小瓦处有异常声响和松动处。

联系仪表对振动变送器检查并无异常。

通入氮气准备负荷试车,逐步关闭二回一气路加压时,发现气管线路有异常气流脉动,噪声很大,和过往几次开车截然不同。

DCS系统机身振值显示7.9mm/s,再次跳车。

再次通入氮气,往复机打回流中,用便携式测振仪测机身振动点显示为3.8mm/s,随后对压缩机检查,拆二段气缸发现缸套台阶处断裂。

联系厂家后,气缸返回厂家将目前的活动缸套更改为固定缸套,目前安全运行3个月,运行平稳。

二、缸套断裂原因分析对缸套材质进行材质分析,一种合金铸铁,材质为JT25-47D,是在铸铁基础上增加其他元素,起到比单灰铸铁更好的耐磨、强度效果。

Ni含量为0.65%,Cu含量为0.6%,Mn含量为0.56%,Cr含量为0.29%,Mo含量为为0.24%,结合灰铸铁成分判断应该不是材质的问题。

往复式压缩机连杆的失效原因

往复式压缩机连杆的失效原因孟祥进;蒋晓东;施哲雄;钟云飞【摘要】某企业乙二醇回收气往复式压缩机连杆大头盖及其紧固螺栓发生了断裂事故.对该连杆大头盖和紧固螺栓进行了断口宏观形貌、材料化学成分、扫描电镜、显微组织等的检验分析.结果表明:造成此次压缩机事故的主要原因是压缩机连杆螺栓预紧力不足导致连杆两瓦之间存在间隙,造成该部位螺栓表面产生微动磨损诱发裂纹源,产生疲劳断裂,进而导致连杆大头盖断裂、连杆发生弯曲变形.【期刊名称】《腐蚀与防护》【年(卷),期】2016(037)003【总页数】4页(P259-262)【关键词】往复式压缩机;连杆螺栓;摩擦;疲劳断裂;弯曲变形【作者】孟祥进;蒋晓东;施哲雄;钟云飞【作者单位】华东理工大学,上海200237;华东理工大学,上海200237;华东理工大学,上海200237;华东理工大学,上海200237【正文语种】中文【中图分类】TH457某企业一台乙二醇回收气往复式压缩机,运行了近6 a后突然发生故障。

解剖后发现该压缩机一级连杆(材料为45号锻钢)的两个螺栓(材料为40Cr钢,尺寸φ42 mm×400 mm)发生断裂,连杆大头盖螺栓孔处也发生断裂,并且连杆发生了严重的弯曲变形,具体情况见图1。

由图2(a)可见,裂纹扩展区占整个断口面积的比例较大,可以判断1号螺栓断裂前所受的应力较低。

观察裂纹的扩展方向,可以发现有明显的规律性黑白条纹存在,该条纹花样呈典型的疲劳断口特征,说明1号螺栓是在运行过程中受到交变载荷的作用疲劳裂纹发生扩展,最终引起断裂。

由图2(b)可见,断口共有上下两个起裂源,断口中央区域为最终断裂区。

在裂纹扩展区域有明显的黑白相间的条纹,即“贝壳状”条纹,呈典型的疲劳断口特征。

根据上下两个裂纹源和贝壳状条纹方向可以判断2号螺栓所受的交变载荷以弯曲应力为主。

由图2(c)可见,裂纹起裂发生在连杆大头盖螺栓孔根部的应力集中区域,整个断口呈放射状条纹,没有明显的瞬断区域。

往复活塞式压缩机结构及力学分析

1往复活塞式压缩机结构及力学分析1.1往复活塞式压缩机活塞杆与十字头组件1.1.1活塞杆与十字头组件的组成1.1.2活塞杆与压缩机装配后的垂直跳动量限制与分析1.1.3活塞杆结构设计1.1.4活塞杆与十字头连接方式1.1.5十字头体、滑履、十字头销1.2活塞组件1.2.1活塞结构1.2.2柱塞结构1.2.3毂部设计及与活塞杆的连接方式1.2.4活塞的材料及其质量支承面1.2.5双作用活塞主要尺寸确定和强度计算1.2.6活塞组件失效与修理1.3往复活塞式压缩机活塞杆所受综合活塞力的计算1.3.1往复压缩机的气体力1.3.2往复压缩机的惯性力1.3.3相对运动表面间的摩擦力1.3.4活塞杆所受综合活塞力1.4 往复活塞式压缩机活塞杆强度校核1 往复活塞式压缩机结构及力学分析1.1 往复活塞式压缩机活塞杆与十字头组件1.1.1 活塞杆与十字头组件的组成该组件包括活塞杆、十字头及十字头销三个主要零件,此外还有相应的一些联结零件。

它们处于气缸与机身之间,其一端连接活塞,另一端连接连杆,而十字头滑履又支承在机身滑道上,故处于极为重要的部位。

在压缩机的运行中,该处极易发生事故,并造成重大的破坏,例如连杆小头衬套烧损、活塞杆断裂等。

此外,活塞环、填料非正常失效,往往是活塞杆倾斜引起的。

并且,十字头滑履与滑道之间的间隙还是检验其机身与曲轴、连杆等运动部件总体精度的重要指标,新压缩机的十字头滑履与滑道的间隙应控制在()0.8 1.20000~1Dδ=,其中D 为十字头直径。

1.1.2 活塞杆与压缩机装配后的垂直跳动量限制与分析活塞杆在压缩机运行过程中能否平直运动十分重要。

API618中,对活塞杆的径向跳动的公差作了规定,即水平径向跳动量为0.064mm ±,其垂直径向跳动为在活塞杆热态预期径向跳动的基础上每1mm 行程不大于0.00015Smm ±(S 为活塞行程)。

另有资料指出:活塞杆水平跳动时,如安装合适则一般无需调整,其跳动量一般不会超过0.08mm 。

往复式压缩机活塞杆断裂分析

往复式压缩机活塞杆断裂分析摘要:通过分析往复式压缩机活塞杆断裂原因,找出防止活塞杆断裂的措施。

关键词:往复惯性力;疲劳强度;水击在各类压缩机中,往复式压缩机在各行业应用比较广泛,尤其在化工行业的老企业中。

在压缩机的使用中往往都出现过活塞杆突然断裂的设备事故。

如发现及时损失不大,如不及时则会给企业造成严重损失:轻则撞坏气缸盖;重则撞坏十字头、连杆、曲轴,甚至造成停产。

本文通过对断裂原因的分析,提出相应的预防措施,以避免或减少活塞杆断裂的发生。

1设备简介我公司低压机设备型号为6M40-394/24-BX型往复式半水煤气压缩机,该机组曲轴转速为333r/min,活塞杆的直径为100mm,材质为42CrMoE合金钢。

在运行期间,二段活塞杆因在检修、检查过程中发现活塞杆直径磨损超标(标准:磨损量≥0.30mm)而更换。

2活塞杆断裂具体分析从现场断裂裂纹情况分析,断口的部分横截面已经被断裂活塞杆的另一端撞击,研磨光滑,但从断口变形情况和断口表面研磨的情况可以推测,活塞杆属于疲劳断裂。

如果是正拉断形式断裂,在断口的周围将产生明显的缩颈现象,如果是扭断或是扭转疲劳,那么断口应该与轴线呈现出45度的扭断,最后断区有明显变形,产生脆性断裂。

但从现场看,断裂面比较平整,没有缩颈和45度的扭断现象,说明活塞杆断裂不是被拉断和扭断的,可能是疲劳引起的断裂。

因为在大载荷作用下,无论是扭断、还是拉断均将导致断口周围发生明显的变形,只有疲劳断口才不会有明显的变形,而实际断裂活塞杆的断口恰好属于这种情况。

活塞杆断口表面局部可见因裂纹扩展的不连续性而造成的众多细小台阶(即河流花样,河流花样的上游即指向裂纹源)。

从断口取样放大的图可以看出,裂纹源位于活塞杆表面螺纹的根部,并由表面向内扩展。

根据断口表面比较平整且塑性变形痕迹比较少等特点,可以判断裂纹是以比较缓慢的速度扩展,结合活塞杆交变的工作应力状态,活塞杆的断裂属于疲劳断裂。

另根据断裂活塞杆的断裂面与活塞杆轴线约呈45°角,断裂裂纹在活塞杆表面螺纹根部形成,并沿径向向活塞杆中心扩展,最终瞬断区在活塞杆心部,显示出活塞杆呈现明显的疲劳断裂特征。

往复式压缩机的原理性能结构介绍及故障原因分析课件

当曲轴旋转时,通过连杆的传动,驱动活塞便 做往复运动,由气缸内壁、气缸盖和活塞顶面 所构成的工作容积则会发生周期性变化。曲轴 旋转一周,活塞往复一次,气缸内相继实现进 气、压缩、排气的过程,即完成一个工作循环。

2023/2/28

3

往复压缩机

1.1 理论工作循环

为了更好地理解活塞压缩机的工作原理,这里重点 介绍理论工作循环。假定压缩机没有余隙容积,没 有吸、排气阻力,没有热量交换,则压缩机工作时, 汽缸内的压力和容积的关系如下图所示。压缩机的 理论工作过程可以简化成下图示的三个热力过程。

8

往复压缩机

1.2 实际工作循环

压缩机工作过程中活塞环、填料、气阀不 可避免存在泄露,每个循环的排气量总小 于实际吸气量。压缩机的进气阻力过大, 会造成压缩机排气量减少。余隙容积过大 会降低排气量,使指示功图面积变小。

2023/2/28

9

往复压缩机

1.2.1 实际过程与理论过程的区别

由于余隙容积的存在,实际工作循环由膨胀、吸气、 压缩、排气四个过程组成,而理论循环无膨胀过程。

2023/2/28

22

往复压缩机

Quantity

2.7 气量调节方式

• 卸荷器调节

Compressor delivery pressure

• 旁通调节

• 余隙腔调节

• 变转速调节 M

2023/2/28

23

3.6.4

往复压缩机

3 结构

压缩机主要由机体、曲轴、连杆、活塞组、 阀门、轴封、油泵、能量调节装置、润滑 油系统、进出口缓冲罐/气液分离器等部件 组成。

胀所占的容积增加,气缸实际吸气量减少。 采用多级压缩,压力比下降,因而容积系 数增加。

有限元分析课程设计活塞

有限元分析课程设计活塞一、教学目标本课程的教学目标是使学生掌握有限元分析的基本原理和方法,能够熟练运用有限元分析软件进行工程问题的分析和计算。

具体分为以下三个部分:1.知识目标:使学生了解有限元分析的基本概念、原理和方法,掌握有限元分析的基本步骤和技巧,熟悉常见的有限元分析软件。

2.技能目标:通过实例教学,使学生能够熟练运用有限元分析软件进行简单的工程分析和计算,能够独立完成有限元分析的基本操作。

3.情感态度价值观目标:培养学生对工程问题的分析和解决能力,提高学生的科学素养和创新能力,使学生能够认识到有限元分析在工程实际中的应用价值。

二、教学内容本课程的教学内容主要包括有限元分析的基本概念、原理和方法,有限元分析的基本步骤和技巧,以及有限元分析软件的应用。

具体安排如下:1.有限元分析的基本概念:介绍有限元分析的定义、特点和发展历程。

2.有限元分析的基本原理:讲解有限元分析的基本原理,包括离散化方法、节点和元素的概念。

3.有限元分析的基本方法:介绍有限元分析的基本方法,包括静态分析、动态分析和温度分析等。

4.有限元分析的基本步骤:讲解有限元分析的基本步骤,包括模型的建立、网格的划分、加载和求解等。

5.有限元分析软件的应用:介绍常见的有限元分析软件,如ANSYS、ABAQUS等,并通过实例教学,使学生能够熟练运用有限元分析软件进行简单的工程分析和计算。

三、教学方法为了实现本课程的教学目标,我们将采用多种教学方法,包括讲授法、案例分析法、实验法和讨论法等。

具体安排如下:1.讲授法:通过课堂讲授,使学生掌握有限元分析的基本概念、原理和方法。

2.案例分析法:通过分析实际工程案例,使学生了解有限元分析在工程实际中的应用和技巧。

3.实验法:通过上机实验,使学生能够熟练运用有限元分析软件进行简单的工程分析和计算。

4.讨论法:通过分组讨论和课堂讨论,激发学生的学习兴趣,培养学生的科学素养和创新能力。

四、教学资源为了支持本课程的教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:选择合适的有限元分析教材,作为学生学习的主要参考资料。

发动机活塞有限元计算分析

发动机活塞有限元计算分析摘要:本文基于有限元方法,对发动机活塞进行了计算分析,对其结构进行了优化设计,通过数值模拟对优化后的发动机活塞性能进行了评估,并与传统的设计方案进行了比较。

研究结果表明,优化后的发动机活塞具有更好的强度和刚度,其疲劳寿命和耐磨性也得到了明显的提高。

该研究对于提高发动机的工作效率和可靠性具有重要意义。

关键词:发动机活塞;有限元方法;优化设计;数值模拟;疲劳寿命;耐磨性。

正文:引言发动机活塞是发动机内部重要零件之一,其结构设计直接影响发动机的工作效率和可靠性。

如何提高发动机活塞的强度、刚度、疲劳寿命和耐磨性是当前研究的热点。

有限元方法是一种广泛应用于结构计算分析的数值计算方法,其特点是能够对结构的受力情况进行精确的计算和分析。

在发动机活塞的设计中,有限元方法能够对不同结构参数进行优化,其优化结果可通过数值模拟进行评估。

本文以发动机活塞的有限元计算分析为研究对象,通过对其结构进行优化设计和数值模拟评估,旨在提高其工作效率和可靠性。

方法本文采用有限元方法,对发动机活塞的结构进行了优化设计,并基于计算模型进行了数值模拟分析。

其中,对于优化设计部分,在不影响原结构的情况下,对原发动机活塞进行了改进,提高其强度和刚度;对于数值模拟部分,采用ANSYS软件对优化后的发动机活塞进行了疲劳寿命和耐磨性的数值模拟。

结果及分析通过结构优化设计,本文得到了一种新的发动机活塞结构。

数值模拟结果表明,优化后的发动机活塞具有更好的强度和刚度,其疲劳寿命和耐磨性也得到了明显的提高。

与传统的设计方案相比,新结构的发动机活塞在受力情况下表现更加均匀稳定,其结构寿命得到了有效延长。

结论本文基于有限元方法对发动机活塞进行了结构优化设计,并通过数值模拟对其性能进行了评估。

研究结果表明,优化后的发动机活塞具有更好的强度和刚度,其疲劳寿命和耐磨性也得到了明显的提高。

本文的研究为提高发动机的工作效率和可靠性提供了有力支持,并为将来的研究提供了参考。

连杆的有限元分析

目录第一章序言 (1)1.1课题研究的目的和意义 (1)1.2课题的分析 (1)1.3研究内容 (2)第二章有限元的基本原理及其应用 (4)2.1有限元分析概述 (4)2.2有限元分析的优缺点 (5)2.2.1有限元法的优点 (5)2.2.2有限元分析的缺点 (6)第三章连杆的工作条件及载荷的确定 (7)3.1.连杆的结构和布置 (7)3.2柴油机一般采用斜连杆的原因 (9)3.3连杆的工作条件及受力 (10)3.4连杆的材料及制造工艺 (11)第四章连杆的建模 (15)4.1SolidWorks软件介绍 (15)4.1.1概述 (15)4.1.2 SolidWorks软件的特点 (16)4.1.3 SolidWorks软件的应用 (17)4.2连杆模型的建立 (17)4.2.1创建连杆的几何模型 (18)4.2.2连杆的力学模型的建立 (32)第五章计算结果及其分析 (40)5.1最大拉伸情况的结果与分析 (40)5.1.1连杆受拉时应力结果 (40)5.1.2连杆受拉时应变结果 (41)5.1.3连杆受拉时位移结果 (43)5.2最大压缩情况的结果与分析 (44)5.2.1连杆受压时应力结果 (44)5.2.2连杆受压时应变结果 (45)5.2.3连杆受压时位移结果 (46)5.3分析总结 (46)引用文献 (49)附录(英文翻译) (51)第一章序言1.1课题研究的目的和意义连杆是发动机中传递动力的重要零件,它把活塞的直线运动转变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以输出功率。

连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的作用,工作条件比较苛刻。

现代汽车正向着环保节能方向发展,这就要求发动机连杆在满足强度和刚度的基础上,应具有尺寸小、重量轻的特点。

本文通过SolidWorks这个三维制图软件制作连杆的三维模型,然后通过COSMOSWorks软件,对连杆模型进行网格划分、加载和约束的处理,然后再进行计算分析,得出柴油机连杆在受拉和受压的两种工况下的应力、应变等分析结果。

往复式压缩机活塞杆载荷分析及其应用

往复式压缩机作为石化行业的大型机组,是一种使用量大,涉及面广的通用机械。

由于往复式压缩机运动零件多,激励源多,干扰大,同时存在曲轴的旋转运动和活塞杆的直线运动2种形式,在不同的使用条件下会表现出不同的故障问题。

例如活塞杆断裂、连杆小头衬套烧损等问题与活塞杆载荷大小及方向关系密切,对活塞杆载荷计算能够间接地分析往复机气阀泄漏问题。

因此,活塞杆载荷的核算与分析是往复活塞压缩机设计的一项重要工作,在故障诊断中可以作为一项分析依据。

1 反向角理论分析往复式压缩机在任何运行状态下,活塞杆及所有传动部件都受压力或拉力,与十字头相连结的十字头销压在连杆小头衬套的一侧,而另一侧与衬套有微微的脱离,出现了间隙。

润滑油在压力作用下充分流入间隙,使十字头销和连杆小头衬套得到润滑和冷却。

如果只受拉力或者压力,十字头销总压在连杆小头衬套的一侧,受压一侧将始终没有与衬套脱离,也就没有间隙,因此就得不到润滑和冷却。

在活塞杆往复运动过程中,活塞杆受力的方向必须改变,使连杆小头衬套两侧轮流得到冷却和润滑,这就是“负荷反向”[1]。

负荷反向使得活塞受力正负交替,且必须保持一定时间,这个反向作用持续时间所对应的曲柄角度,称为反向角[2]。

如果没有活塞杆负荷反向或足够大的反向角,十字头销及连杆小头衬套会在短暂的运行时间里产生高温损伤。

当曲轴处于任意转角时,气体力F g、往复惯性力I和往复摩擦力F r合成的综合活塞力F p。

当综合活塞力指向气缸侧时十字头销紧压在连杆小头衬套的气缸侧,如图1所示。

十字头销和连杆小头衬套在曲轴侧得到润滑和冷却;当综合活塞力反向指向曲轴侧时,十字头销紧压在连杆小头衬套的曲轴侧,十字头销和连杆小头衬套在气缸侧得到润滑和冷却,如图2所示。

可见,只有当反向角足够大时,才能让十字头销和连杆小头衬套两侧得到充分的润滑和冷却。

图1 综合活塞力指向气缸侧 图2 综合活塞力指向曲轴侧2 应用实例2.1 诊断步骤基于活塞杆载荷分析的往复式压缩机故障诊断过程可以按照以下步骤进行:(1)活塞杆受力分析。

连杆的有限元分析与优化设计

连杆的有限元分析与优化设计作者:王伟一、前言CAD(Computer Aided Design计算机辅助设计)的一个重要特征是提供了对新产品模型进行分析、综合与评价的数值求解方法。

当把设计对象描述为计算机内部模型后,研究如何使产品达到性能要求、进行新产品技术指标的优化设计、性能预测、结构分析仿真的数值求解方法称为CAE(Computer Aided Experiment计算机辅助分析),这种方法已成为CAD/CAM (Computer Aided Manufacturing计算机辅助制造)集成中不可缺少的工程计算分析技术。

该技术中的核心计算方法是一种有效的数值分析方法一有限元分析。

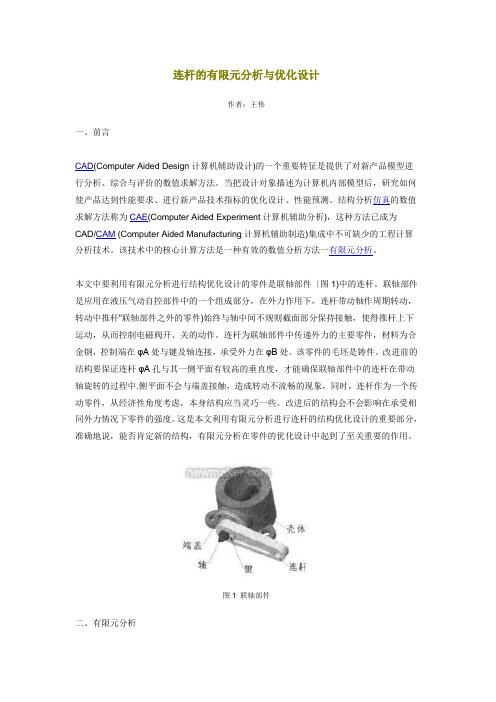

本文中要利用有限元分析进行结构优化设计的零件是联轴部件〔图1)中的连杆。

联轴部件是应用在液压气动自控部件中的一个组成部分,在外力作用下,连杆带动轴作周期转动,转动中推杆"联轴部件之外的零件)始终与轴中间不规则截面部分保持接触,使得推杆上下运动,从而控制电磁阀开、关的动作。

连杆为联轴部件中传递外力的主要零件,材料为合金钢,控制端在φA处与键及轴连接,承受外力在φB处。

该零件的毛坯是铸件。

改进前的结构要保证连杆φA孔与其一侧平面有较高的垂直度,才能确保联轴部件中的连杆在带动轴旋转的过程中.侧平面不会与端盖接触,造成转动不流畅的现象,同时,连杆作为一个传动零件,从经济性角度考虑,本身结构应当灵巧一些。

改进后的结构会不会影响在承受相同外力情况下零件的强度。

这是本文利用有限元分析进行连杆的结构优化设计的重要部分,准确地说,能否肯定新的结构,有限元分析在零件的优化设计中起到了至关重要的作用。

图1 联轴部件二、有限元分析1有限元法的基本概念有限元法(Finite Element Method,简称FEM)是一种数值离散化方法,根据变分原理求其数值解。

因此适合于求解结构形状及边界条件比较复杂、材料特性不均匀等力学问题能够解决几乎所有工程领域中各种边值问题(平衡或定常问题、动态或非定常问题),如:弹性力学、弹塑性问题疲劳与断裂分析、动力响应分析、流体力学、传热、电磁场等问题。

往复式压缩机活塞断裂原因分析及解决措施

Internal Combustion Engine &Parts0引言某公司净化合成厂燃料气压缩机机组采用德国进口的往复式压缩机,机组型号:1TZL3O0,是水平对称平衡结构。

曲轴箱与十字头段单独整体铸造,两部分中体整体铸造,主轴承有刚性支撑结构。

可更换的十字头衬套有刚性支持,并通过精确定位螺栓与曲轴箱连接。

气缸衬套球墨铸铁制造,气缸采取强制软化水冷却。

活塞采用铸钢制造。

活塞杆使用一个卡环通过液压涨紧螺栓与十字头相连。

环状气阀,PEEK 材质。

该机组轴功率1037kW ,转速368rpm ,入口压力3.37MPa ,出口压力5.74MPa 。

1事故情况2019年6月压缩机在使用时发现压缩机有异响,拆卸检查时发现轴侧活塞体损坏。

图1断裂的活塞图2活塞断裂部位示意图2失效原因分析一般情况下活塞体发生断裂失效,可能存在多种原因,诸如:设计结构不合理、设计选材不适当、制造质量不合格、热处理不合适、材料本身存在缺陷、安装过程中超级螺母紧固力矩不够、运行时偏离设计工况、介质临氢状况下导致活塞出现清脆开裂等。

下面就针对可能的原因进行分析。

2.1设计方面可能原因分析2.1.1结构不合理活塞体的结构尺寸是否设计合理。

根据活塞体的外形尺寸建立了三维模型,通过应力分析软件进行核算。

输入条件:螺母产生的紧固力为670kN (超级螺母提供的数据)活塞体表面侧盖输入压力58.4MPa ,轴侧表面侧盖输入进气压力33.5MPa ,由于有限元分析中表面网格划分密度有限,因此会发生在尖角位置显示失真,此区域在分析时不予以考虑,断裂位置应力值显示为110MPa 以上,而本材料屈服强度为265MPa ,因此此处应力值较大。

图3活塞受力仿真计算2.1.2设计考虑不全面此次发生的断裂,断裂面在过渡圆角底部,此区域易产生应力集中问题,过渡圆角的大小及光洁度对该处的应力集中程度影响很大。

2.1.3选材不合适原活塞体材料为S355J2,此部分内容还需要根据检———————————————————————作者简介:张永先(1983-),男,山西朔州人,工学学士,工程师,研究方向为过程装备与控制工程;杨叶(1983-),女,河北深州人,硕士,讲师,研究方向为机械制造及自动化。

连杆有限元分析

研究与试验连 杆 有 限 元 分 析包头职业技术学院 文占科 连杆是柴油机的主要零件之一。

它在柴油机中,把作用于活塞的膨胀气体压力传给曲轴,又受曲轴的驱动而带动活塞压缩气缸中的气体。

连杆在工作中承受着急剧变化的动载荷。

在连杆设计过程中,为了减小其尺寸,保证安全,故对它进行有限元分析,得出位移和应力分布结果,以便对设计方案的刚度和强度有一个较为准确的估计,从而合理地改进和优化设计方案,提高设计的效率和可靠性。

1 三维实体模型的建立及软硬件条件本文研究的连杆实体模型采用笛卡儿坐标系,全部采用基于特征的参数化建模技术进行三维实体建模。

连杆本身结构形状比较简单,为了能最大限度地使分析结果接近实际情况,在实体建模过程中,对连杆所作的简化很少,仅对小油孔等作必要的简化。

由于采用参数化特征建模,后续工作将能更方便而快捷地进行。

因为设计者既可对箱体连杆总体模型进行多层次的变结构、变参数改型设计,也可对各零部件模型进行低层次(也是更大自由度)的变结构、变参数改型设计,以便充分发挥设计者的创造性。

有限元分析全部内容在大型CAD/CAE/ CAM集成化软件I-DEAS Master Series5上进行,在微型计算机上完成。

其基本配置为: CPU主频为600MHz,内存为128MB,硬盘20GB。

2 基于实体施加边界条件为使分析结果最大限度地接近真实情况,所有边界条件的施加,全部采用通过实体施加的方式,由程序自动完成实体边界条件与等效有限元边界条件之间的转化。

基本参数:缸径D=110mm,转速n= 2600rpm,最大爆发压力P2=130bar,连杆两孔中心距L=210mm,连杆大端重量W3=1. 03kg,连杆小端重量W2=0.83kg,活塞组重量W1=2.25kg,曲轴半径R=66mm。

根据连杆的工作形式,本文选择最大受拉和最大受压两种工况进行计算。

连杆最大受拉工况出现在排气冲程的上止点处,此时连杆小端孔表面受活塞组W1的最大往复惯性力: P1=(1+R/L)×W1×R×(3.1416×N/ 30)2=14481N连杆大端孔所受的惯性力为:P M=P1+P2+P3=[(1+R/L)×(W1+ W2)+W3]×R×(3.1416×N/30)2=24858N 连杆最大受压工况以最高转速时的爆发压力来计算。

活塞压缩机压缩连杆有限元分析(1)

体力 、往复运动质量的惯性力以及由于自身摆动所

产生的惯性力 。

图2

( 3 )综合活塞力

P =I+F

(6)

( 4 )连杆所受力

由图 2可知 ,连杆受力 FL 为综合活塞力沿连杆

方向的分量 ,可得

FL = Pcosβ

(7)

31113 几个典型工况

本文选取的研究对象为一级压缩连杆 ,对应的

工况参数为 :吸气压力 1192 MPa,排气压力为 4105

图 4 连杆受力图

由式 (7)可得连杆受力图 ,由图可见 ,当曲柄转 角为 2512°时 ,连杆拉力达到最大为 20560416 N。

( 4 )最大压缩连杆力工况 当曲柄转角为 22312°时 ,对应的连杆最大压缩 力为 - 19691811 N。 通过对上述 4种工况的分析比较 ,可以看出 ,最 大活塞力和连杆力见表 1。

( 2 )气体力

并转成为. x_t文件后导入有限元通用计算软件中计

F = Pi ·S

(5)

算 。为了缩小解题规模 ,提高计算速度 ,模型中去除

了部分圆角及倒角 。本文采用四面体单元进行网格

划分 (图 1b) 。

3 连杆力学模型的建立

311 工况及载荷计算 31111 运动分析

由图 2运动简图及曲柄连杆机构运动规律可推 得

( 2 )最大压缩综合活塞力工况 由综合活塞力图可得最大压缩活塞力出现在曲 柄转角为 22312°,对应的活塞力为 - 19878112 N。 根据式 (7) ,求出对应的连杆力为 - 19691811 N。 ( 3 )最大拉伸连杆力工况

实测的方法来确定 ,但根据工程计算的成熟经 验 [ 3 ] ,本文计算采用如下载荷分布模型 : 接触面处 的载荷沿连杆厚度为均匀分布 ,在连杆平面内按余 弦规律分布 。以小端为例 ,其载荷分布如图 6所示 。

连杆的有限元分析及优化

连杆的有限元分析及优化*****学号: *******目录目录 (2)1.优化设计基础 (3)1.1优化设计概述 (3)1.2优化设计作用 (3)1.3优化设计流程 (3)2.问题描述 (4)3.问题分析 (4)4.结构静力学分析 (5)4.1创建有限元模型 (5)4.2创建仿真模型并修改理想化模型 (6)4.3定义约束及载荷 (6)4.4求解 (7)5.结构优化分析 (8)5.1建立优化解算方案 (8)5.2优化求解及其结果查看 (9)6.结果分析 (11)7.案例小结 (11)1. 优化设计基础1.1 优化设计概述优化设计是将产品/零部件设计问题的物理模型转化为数学模型,运用最优化数学规划理论,采用适当的优化算法,并借助计算机和运用软件求解该数学模型,从而得出最佳设计方案的一种先进设计方法,有限元被广泛应用于结构设计中,采用这种方法任意复杂工程问题,都可以通过它们的响应进行分析。

如何将实际的工程问题转化为数学模型,这是优化设计首先要解决的关键问题,解决这个问题必须要考虑哪些是设计变量,这些设计变量是否受到约束,这个问题所追求的结果是在优化设计过程要确定目标函数或者设计目标,因此,设计变量、约束条件和目标函数是优化设计的3个基本要素。

因此概括来说,优化设计就是:在满足设计要求的前提下,自动修正被分析模型的有关参数,以到达期望的目标。

1.2 优化设计作用以有限元法为基础的结构优化设计方法在产品设计和开发中的主要作用如下:1)对结构设计进行改进,包括尺寸优化、形状优化和几何拓扑优化。

2)从不合理的设计方案中产生出优化、合理的设计方案,包括静力响应优化、正则模态优化、屈曲响应优化和其他动力响应优化等。

3)进行模型匹配,产生相似的结构响应。

4)对系统参数进行设别,还可以保证分析模型与试验结果相关联。

5)灵敏度分析,求解设计目标对每个设计变量的灵敏度大小。

1.3 优化设计流程不同的优化软件其操作要求及操作步骤大同小异。

连杆工艺设计及有限元分析(有cad原图)

本科毕业设计论文题目连杆工艺设计及有限元分析目录摘要 (3)ABSTRACT (4)第一章绪论 (5)1.1课题研究的意义 (5)1.2国内外现状 (5)1.3论文的章节安排 (6)第二章连杆零件的分析 (7)2.1连杆的作用 (7)2.2连杆的结构特点 (7)2.3连杆的工艺分析 (7)2.4连杆的材料和毛坯 (9)第三章连杆零件的工艺编制 (10)3.1连杆机械加工工艺过程 (10)3.2连杆工艺过程的安排 (22)3.3连杆工艺设计存在的问题 (15)3.3.1工序安排 (15)3.3.2定位基准 (15)3.3.3夹具使用 (15)3.3.4切削用量的选择原则 (15)3.4连杆机械加工工序卡片 (11)第四章连杆受载荷情况下的有限元分析 (27)4.1 连杆的有限元分析过程和结果................................... 错误!未定义书签。

第五章总结与展望 . (27)5.1 论文总结 (39)致谢 (40)参考文献 (41)毕业设计小结 (42)摘要连杆是主要传动件之一,本文主要论述了连杆的加工工艺及有限元分析。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

本次设计通过AUTOCAD画出零件图,并且进行工艺编制。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,且连杆的刚性比较差,容易产生变形。

并且用PRO/E 对连杆做有限元分析,查看连杆的受力情况。

关键字:CAD,工艺编制,有限元分析ABSTRACTLinkage is one of the main transmission parts, this article discusses the link processing technology and finite element analysis. Link dimensional accuracy, position accuracy and shape accuracy requirements are high, and the relatively poor rigidity of the connecting rod, easily deformed, and therefore arranged in the process, the rough finishing process requires the separation of the major surfaces. Gradually reduce the allowance, cutting forces and internal stress and distortion correction after processing, we can finally meet the technical requirements of the part.The design of the parts diagram drawn by AUTOCAD, and perform process planning. Link dimensional accuracy, position accuracy and shape accuracy requirements are high, and the relatively poor rigidity of the link easily deformed. And using PRO / E for the link to do finite element analysis, see link stress situation.KEY WORDS: CAD,Process planning ,Finite Element Analysis第一章绪论1.1课题研究的意义随着科学技术的发展,我们的生活越来越便捷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用活塞运动公式以及相关的微积分2(cosα+λcos2α)

(2)

2.1.2 进行相关连杆力计算

由于往复式活塞压缩机连杆在进行工作时候,需要承载

通过往复式活塞运动传递过来的气体脉动方面的压力、往复

运动产生的惯性作用力,还有由于往复式活塞压缩机连杆自

身左右摆动产生的惯性作用力。则这三个力的和为

关键词 :往复式活塞压缩机连杆 ;分析 ;压力 中图分类号 :TH45 文献标志码 :A 文章编号 :1003–6490(2018)11–0097–01

Finite Element Analysis of Connecting Rod of Reciprocating Piston Compressor

根据图 1,可以应用曲柄连杆构件运动进而推出相关的公 式,见式(1)。

收稿日期 :2018–09–09 作者简介 :胡浩杰(1986—),男,上海人,工程师,主要从事活塞

式往复压缩机的设计工作。

图1 往复式活塞压缩机连杆接触约束设置

x

=

r

(1

−

cosα

)

+

λ 4

(1 −

cos

2α

)

(1)

往复式活塞压缩机连杆的所有零件构成包括 :往复式活 塞压缩机连杆体、连杆盖帽、连杆螺栓、轴瓦和衬套,所以 在有限元分析中为了方便荷载和约束的有效施加,就在分析 的模型中通常会加入两部分 :一部分是活塞销,另一部分是 曲柄销,这两部分的作用是为了省去过去传统中往复式活塞 压缩机连杆计算中对压力的分布情况和在圆角处分布的处理, 这两部分处理在计算中通常会很麻烦,减少了计算难度,并 且会在计算中可以矫正由于边界值情况以及荷载均匀分布的 假设带来的偏差。 1.3 进行约束设置

Hu Hao-jie

Abstract :Finite element analysis of connecting rod of reciprocating piston compressor is to analyze the correlation of connecting rod of reciprocating piston compressor by using relevant finite element software,and then to analyze the stress distribution assumption of connecting rod maximum tension and compression according to the relevant data,and then to determine the possible danger accurately. The specific location of the cross-section,and the degree of tension and compression of the connecting rod will be checked and checked, in the connecting rod transient state to study the maximum tension or compression load possible degree.The finite element analysis of the connecting rod of the reciprocating piston compressor provides the basis and foundation for the study of the service life of the connecting rod of the compressor.

化工设计通讯

Chemical Engineering Design Communications

工艺与设备

Technology and Equipment

第44卷第11期

2018年11月

往复式活塞压缩机连杆有限元分析

胡浩杰 (上海大隆机器厂有限公司,上海 200431)

摘 要 :往复式活塞压缩机连杆有限元分析,是利用相关的有限元软件对往复式活塞压缩机连杆进行相关分析,然后根据 相关的数据分析连杆最大拉伸和压缩实际工作情况进行相关的应力分布设想,然后确定可能危险截面的具体位置,并且会对连 杆的拉伸及压缩程度进行检验及核对,在连杆瞬时间状态研究出来最大拉伸或者压缩荷载的可能程度。这种往复式活塞压缩机 连杆有限元分析为压缩机连杆使用周期寿命的研究提供了依据及基础。

在往复式活塞压缩机连杆每个零件建立相互之间的连接 关系时候,连接对一共会有七对,分别会是 :衬套和十字头 销部位连接对、轴瓦部分与曲轴销连接对、连杆杆体与连杆 盖帽连接对、连杆杆体与螺栓和螺母连接对。这所有的连接 关系都是法向“硬”性接触,所以切向都会采用有摩擦系数 的罚函数算法。在这个其中需要进行三个方面的约束设置 : 一方面是捆绑约束,这种约束是将轴瓦部分、衬套部分分别 与往复式活塞压缩机连杆进行捆绑,捆绑的节点会有共同的 位移及变形 ;一方面是耦合约束,这种约束是需要进行建立 运动耦合,通过控制参考点的位移模拟十字头的运动 ;一方 面是边界约束,十字头销部分只可以发生水平方向的位移和 变形,曲轴只可以定轴转动。 2 往复式活塞压缩机连杆力学模型建立 2.1 工况及相关荷载计算 2.1.1 进行的运动分析

Key words :reciprocating piston compressor connecting rod ;analysis ;pressure

1 有限元几何模型的建立 1.1 假设相关条件

在进行往复式活塞压缩机连杆建立时候,需要考虑到连 杆本身是几种零件构成。为了能够准确地往复式活塞压缩机 连杆的结构特点进行有限元分析,根据有限元进行计算,需 要做好基础准备工作,要考虑到计算工程量,求得最后结果 的耗费时间以及相关的准确度。 1.2 网格的划分

2.2 计算结果

FL=(Mp+Mt)∂+(Pi·S)+Pcosβ