《塑胶产品常见缺陷》PPT课件

合集下载

塑胶件的24种常见不良缺陷图片精梳版.ppt

பைடு நூலகம்

油污NG!

最新.

16

十六、碰伤:

碰伤

最新.

17

十七、削伤:

削缺(削伤)

最新.

18

十八、气泡:

气泡(透明件中央白泡状)

最新.

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

最新.

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

最新.

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

最新.

22

二十二、进胶位发蓝:

进胶点发蓝

最新.

23

二十三、多胶:

多胶 NG

最新.

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

最新.

25

最新.

8

八、变形:

平面中间拱起变形

柱子弯曲变形

最新.

9

九、混色(异色):

混色

混色(杂色料)

最新.

10

十、划伤(刮伤):

划伤

刮花

最新.

11

十一、烧焦:

烧焦

最新.

12

十二、拖花(拉伤):

拖花(拉伤)

最新.

13

十三、顶高(顶白):

顶高(顶针印)

最新.

14

十四、料花:

料花

最新.

15

十五、油污:

品质培训教材

塑胶件的24种常见缺陷 图片

最新.

1

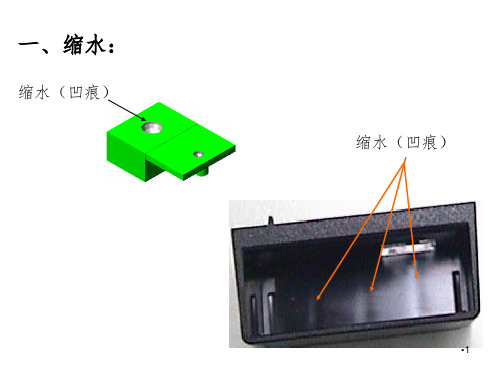

一、缩水:

缩水(凹痕)

缩水(凹痕)

最新.

2

二、气纹:

气纹

最新.

油污NG!

最新.

16

十六、碰伤:

碰伤

最新.

17

十七、削伤:

削缺(削伤)

最新.

18

十八、气泡:

气泡(透明件中央白泡状)

最新.

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

最新.

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

最新.

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

最新.

22

二十二、进胶位发蓝:

进胶点发蓝

最新.

23

二十三、多胶:

多胶 NG

最新.

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

最新.

25

最新.

8

八、变形:

平面中间拱起变形

柱子弯曲变形

最新.

9

九、混色(异色):

混色

混色(杂色料)

最新.

10

十、划伤(刮伤):

划伤

刮花

最新.

11

十一、烧焦:

烧焦

最新.

12

十二、拖花(拉伤):

拖花(拉伤)

最新.

13

十三、顶高(顶白):

顶高(顶针印)

最新.

14

十四、料花:

料花

最新.

15

十五、油污:

品质培训教材

塑胶件的24种常见缺陷 图片

最新.

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

最新.

2

二、气纹:

气纹

最新.

塑胶产品常见缺陷概述ppt37

➢ 顶出力过大。 ➢ 模具设计问题。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑胶件的24种常见不良缺陷图片演示幻灯片

品质培训教材

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

2

二、气纹:

气纹

3

三、缺料(走胶不足):

走胶不足

缺料

4

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

毛边

6

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

黑点NG!

8

八、变形:

平面中间拱起变形

柱子弯曲变形9Βιβλιοθήκη 九、混色(异色):混色

混色(杂色料)

10

十、划伤(刮伤):

划伤

刮花

11

十一、烧焦:

烧焦

12

十二、拖花(拉伤):

拖花(拉伤)

13

十三、顶高(顶白):

顶高(顶针印)

14

十四、料花:

料花

15

十五、油污:

油污NG!

16

十六、碰伤:

碰伤

17

十七、削伤:

削缺(削伤)

18

十八、气泡:

气泡(透明件中央白泡状)

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

二十二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

多胶 NG

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

25

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

2

二、气纹:

气纹

3

三、缺料(走胶不足):

走胶不足

缺料

4

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

毛边

6

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

黑点NG!

8

八、变形:

平面中间拱起变形

柱子弯曲变形9Βιβλιοθήκη 九、混色(异色):混色

混色(杂色料)

10

十、划伤(刮伤):

划伤

刮花

11

十一、烧焦:

烧焦

12

十二、拖花(拉伤):

拖花(拉伤)

13

十三、顶高(顶白):

顶高(顶针印)

14

十四、料花:

料花

15

十五、油污:

油污NG!

16

十六、碰伤:

碰伤

17

十七、削伤:

削缺(削伤)

18

十八、气泡:

气泡(透明件中央白泡状)

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

二十二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

多胶 NG

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

25

塑胶产品常见缺陷概述PPT(37张)

水分

颗粒

太低

X

太小

供应商

不

良

率

高

柏拉图( Pareto Charts)

➢ 80%的质量问题是由于20%的原因引起的。 ➢ 找出20%的原因就能解决80%的问题。

数量

70

60 54

50

40

30

20

12

10

5

4

2

0

划伤

油污

黑点

少装

缺料

70%

16%

6%

5%

3%

Causes of Glass Defects, by % of total defects

中要因

大要因

大要因

小要因

中要因

小要因

中要因

小要因

小要因

中要因

小要因

問

題

小要因

特

中要因 小要因

中要因

性

小要因

中要因

小要因

大要因

大要因

缺陷的来源----变异(5M1E)

方 法

练习

缓慢

人

疲劳

温度

超时加班

污染 稳定性

色差

原材料

机器

老旧 缺少保养

环境

灰尘

不良现象

准确度 使用方法

测量

什么是5M1E?

原料

人 机 料 法 环 测量 好

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

塑胶件的种常见不良缺陷图片(ppt)

混色

混色(杂色料)

十、划伤(刮伤):

划伤

刮花

十一、烧焦:

烧焦

十二、拖花(拉伤):

拖花(拉伤)

十三、顶高(顶白):

顶高(顶针印)

十四、料花:

料花

十五、油污:

油污NG!

十六、碰伤:

碰伤

十七、削伤:

削缺(削伤)

十八、气泡:

气泡(透明件中央白泡状)

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

二十二、进胶位发蓝:

进胶点发蓝

二十三、多胶:

多胶 NG

塑胶件的种常见不 良缺陷图片(ppt)

一、缩水:

缩水(凹痕)

缩水(凹痕)

二、气纹:

气纹

三、缺料(走胶不足):

走胶不足

缺料

四锋

毛边

六、夹线(结合线):

夹线 夹线(结合线)

七、黑点:

黑点NG!

八、变形:

平面中间拱起变形

柱子弯曲变形

九、混色(异色):

混色(杂色料)

十、划伤(刮伤):

划伤

刮花

十一、烧焦:

烧焦

十二、拖花(拉伤):

拖花(拉伤)

十三、顶高(顶白):

顶高(顶针印)

十四、料花:

料花

十五、油污:

油污NG!

十六、碰伤:

碰伤

十七、削伤:

削缺(削伤)

十八、气泡:

气泡(透明件中央白泡状)

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

二十二、进胶位发蓝:

进胶点发蓝

二十三、多胶:

多胶 NG

塑胶件的种常见不 良缺陷图片(ppt)

一、缩水:

缩水(凹痕)

缩水(凹痕)

二、气纹:

气纹

三、缺料(走胶不足):

走胶不足

缺料

四锋

毛边

六、夹线(结合线):

夹线 夹线(结合线)

七、黑点:

黑点NG!

八、变形:

平面中间拱起变形

柱子弯曲变形

九、混色(异色):

塑料制品常见缺陷与解决办法概述PPT课件

短射成因及改善措施 -- 注塑设备

设备选型不当,最大注射量小于 更换注射量符合要求的注

制品重量

塑机

喷嘴孔太小,熔体的注射速度降 低

更换直径较大的喷嘴

止逆阀出现故障,使熔体倒流 检修止逆阀

喷嘴为异物所阻塞,造成熔体流 动不畅

疏通喷嘴

短射成因及改善措施 -- 原料

原料的流动性太差

选用流动性好的原料

原料含水量过多,加重了排 气系统的负担

熔合纹成因及改善措施 -- 注塑工艺

注射压力过低

适当提高注射压力

熔体温度过低

管理培训课件安全培训讲义工作培训 教材工 作汇报 课件P P T 服务技术塑料制品常 见缺陷 与解决 办法概 述( P P T 6 7 页)

适当提高熔体温度

管理培训课件安全培训讲义工作培训 教材工 作汇报 课件P P T 服务技术塑料制品常 见缺陷 与解决 办法概 述( P P T 6 7 页)

塑料制品常见缺陷与解决办法

内容简介

❖ 塑料注射成形缺陷的别名与描述 ❖ 塑料注射成形缺陷的主要产生原因 ❖ 塑料注射成形缺陷的修正办法

引入 •请大家说出制件存在什么问题?

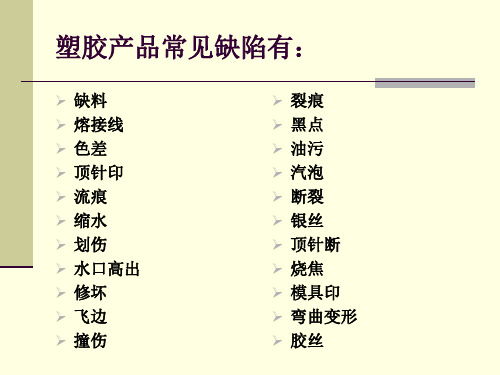

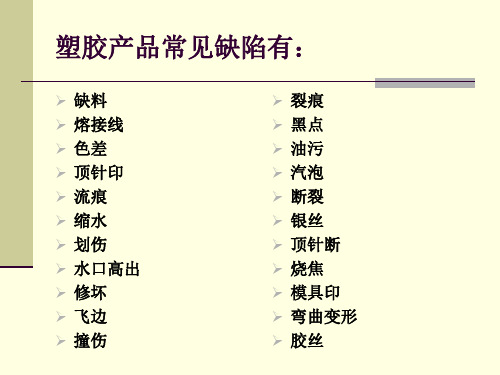

塑料制品的常见缺陷

❖ 短射

❖ 飞边

❖ 熔合纹

❖ 烧焦

❖ 喷射流

❖ 流痕

❖ 凹陷

❖ 银线痕

❖ 翘曲

❖ 裂纹

❖ 气泡

❖ 表面剥离

喷射流(Jetting)

❖ 喷射流是指当熔体以高速流过喷嘴、流道、或浇口等狭窄 的区域后,进入开放或较宽厚的区域,并且没有与模壁接 触,发生喷射。蛇状的喷射流使熔体折叠而互相接触,造 成小规模的缝合线,如图所示

❖ 产生的主要原因是由于熔体进模时注射速度过快,粘在模 壁上的很快冷却,而后来的熔体再与冷料熔合而在制品表 面上形成蚯蚓状纹路

塑胶产品常见缺陷概述演示课件(37张)

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

水口高出(High Gating)

--浇口处高出产品表面 的部分。

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

➢ 模具的原因,主要是因为排 气不良所致。这种烧伤一般 发生在固定的地方。

过程

测量 结果

不好

不要等产品做出來后再去看它好不好 而是在制造的时候就要把它制造好

人员、方法

人

疏忽

精神不集中ຫໍສະໝຸດ 经验不足新手请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 操作不规范造成。 ➢ 机械手造成。 ➢ 模具本身问题。

裂痕(Crack Mark)

--产品裂开的痕迹。

➢ 可采用降低注射压力, 加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑胶产品常见缺陷概述课件(PPT37张)

水分

颗粒

太低

X

太小

供应商

不

良

率

高

柏拉图( Pareto Charts)

➢ 80%的质量问题是由于20%的原因引起的。 ➢ 找出20%的原因就能解决80%的问题。

数量

70

60 54

50

40

30

20

12

10

5

4

2

0

划伤

油污

黑点

少装

缺料

70%

16%

6%

5%

3%

Causes of Glass Defects, by % of total defects

柏拉图( Pareto Charts)

一、应用5W2H来拟订计划解决

Where

When

Who

What Why

How

How Much

什么是5W2H?

➢ 模具设计的问题。

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成。 ➢ 缺少相关的培训。

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

面等部位。 ➢ 模具排气不良。

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

塑胶件的24种常见不良缺陷图片PPT课件

一、缩水:

缩水(凹痕)

缩水(凹痕)

•1

二、气纹:

气纹

•2

三、缺料(走胶不足):

走胶不足

缺料

•3

四、水口不平:

水口不平

•4

五、披锋(毛边):

披锋

夹线(结合线)

•6

七、黑点:

黑点NG!

•7

八、变形:

平面中间拱起变形

柱子弯曲变形

•8

九、混色(异色):

混色

混色(杂色料)

上盖色偏哑

下盖色偏亮

•19

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

•20

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

•21

二十二、进胶位发蓝:

进胶点发蓝

•22

二十三、多胶:

多胶 NG

•23

•9

十、划伤(刮伤):

划伤

刮花

•10

十一、烧焦:

烧焦

•11

十二、拖花(拉伤):

拖花(拉伤)

•12

十三、顶高(顶白):

顶高(顶针印)

•13

十四、料花:

料花

•14

十五、油污:

油污NG!

•15

十六、碰伤:

碰伤

•16

十七、削伤:

削缺(削伤)

•17

十八、气泡:

气泡(透明件中央白泡状)

•18

十九、色差(上下盖阴阳色):

缩水(凹痕)

缩水(凹痕)

•1

二、气纹:

气纹

•2

三、缺料(走胶不足):

走胶不足

缺料

•3

四、水口不平:

水口不平

•4

五、披锋(毛边):

披锋

夹线(结合线)

•6

七、黑点:

黑点NG!

•7

八、变形:

平面中间拱起变形

柱子弯曲变形

•8

九、混色(异色):

混色

混色(杂色料)

上盖色偏哑

下盖色偏亮

•19

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

•20

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

•21

二十二、进胶位发蓝:

进胶点发蓝

•22

二十三、多胶:

多胶 NG

•23

•9

十、划伤(刮伤):

划伤

刮花

•10

十一、烧焦:

烧焦

•11

十二、拖花(拉伤):

拖花(拉伤)

•12

十三、顶高(顶白):

顶高(顶针印)

•13

十四、料花:

料花

•14

十五、油污:

油污NG!

•15

十六、碰伤:

碰伤

•16

十七、削伤:

削缺(削伤)

•17

十八、气泡:

气泡(透明件中央白泡状)

•18

十九、色差(上下盖阴阳色):

塑胶产品常见缺陷PPT精品文档55页

称之为后松退,而抽空的距离即为松退距离。一般情况在 5mm以下,抽空的目的是为了防止熔胶从炮咀流涎;抽胶 要适当,抽空量太大会使成品产生冲花、气泡等缺陷。

3.3 开模位置: 后模面离开前模面的距离,称之为开模距离。其大小为

能顺利取出胶件为宜,过大会延长周期时间。

3.4 顶针位置: 即为模具顶针顶出后模面的距离。使产品顶离后模面

螺其3m杆中m位,;S置S00。、S具S1S、体等S2分于、S段一3 如、啤下S所S:为需S螺用0 杆的位熔S1置胶分量S段,2 ,SSS根不3 能小SS于。

调机指南概述

据熔胶流经模腔的位置而具体设定, S0 S1 S2 S3 SS 为射胶段。

3.2 松退位置(SUCK BACK): 当螺杆回料完停止转动后,螺杆有一个向后抽空的动作,

杆槽内和料斗内的胶料通过螺杆槽被压入炮筒的前端(计量 室),这时熔胶对螺杆有一反作用力迫使螺杆向后退,称 之为回料。为了增加熔胶在炮筒前端(计量室)的密度和调节 螺杆后退的速度,必须给螺杆增加一个可 调的推力,这个

调机指南概述

力称之为背压。调节背压可以调整色粉与塑胶原料的 混合程度,影响塑化效果。适当的背压可以减轻胶件的 混色、气泡、光泽不均等缺陷,但背压不能太大,太大 背压会使熔胶产生 分解,从而引起胶件变色、黑纹等 缺陷。另加大背压就势必延长了生产周期,加剧了塑机 的损耗(缩短螺杆寿命), 一般为100kg/cm2左右。

调机指南概述

二、温度参数(T): 注塑生产过程中的温度,根据不同胶料其设置不同,

它可分为如下几种: 2.1 烘料温度:

注塑生产时需要将原料中的水份含量烘干到一定百分 比以下,称之为烘料。因为水份含量高过一定比例的原料 会引起冲花、剥层等缺陷。 2.2 炮筒温度:

3.3 开模位置: 后模面离开前模面的距离,称之为开模距离。其大小为

能顺利取出胶件为宜,过大会延长周期时间。

3.4 顶针位置: 即为模具顶针顶出后模面的距离。使产品顶离后模面

螺其3m杆中m位,;S置S00。、S具S1S、体等S2分于、S段一3 如、啤下S所S:为需S螺用0 杆的位熔S1置胶分量S段,2 ,SSS根不3 能小SS于。

调机指南概述

据熔胶流经模腔的位置而具体设定, S0 S1 S2 S3 SS 为射胶段。

3.2 松退位置(SUCK BACK): 当螺杆回料完停止转动后,螺杆有一个向后抽空的动作,

杆槽内和料斗内的胶料通过螺杆槽被压入炮筒的前端(计量 室),这时熔胶对螺杆有一反作用力迫使螺杆向后退,称 之为回料。为了增加熔胶在炮筒前端(计量室)的密度和调节 螺杆后退的速度,必须给螺杆增加一个可 调的推力,这个

调机指南概述

力称之为背压。调节背压可以调整色粉与塑胶原料的 混合程度,影响塑化效果。适当的背压可以减轻胶件的 混色、气泡、光泽不均等缺陷,但背压不能太大,太大 背压会使熔胶产生 分解,从而引起胶件变色、黑纹等 缺陷。另加大背压就势必延长了生产周期,加剧了塑机 的损耗(缩短螺杆寿命), 一般为100kg/cm2左右。

调机指南概述

二、温度参数(T): 注塑生产过程中的温度,根据不同胶料其设置不同,

它可分为如下几种: 2.1 烘料温度:

注塑生产时需要将原料中的水份含量烘干到一定百分 比以下,称之为烘料。因为水份含量高过一定比例的原料 会引起冲花、剥层等缺陷。 2.2 炮筒温度:

塑胶件的24种常见不良缺陷图片ppt课件 (2)

精选PPT课件

25

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

品质培训教材

塑胶件的24种常见缺陷 图片

精选PPT课件

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

精选PPT课件

2

二、气纹:

气纹

精选PPT课件

3

三、缺料(走胶不足):

走胶不足

缺料

精选PPT课件

4

四、水口不平:

水口不平

精选PPT课件

5

五、披锋(毛边):

披锋

毛边

精选PPT课件

6

六、夹线(结合线):

夹线 夹线(结合线)

下盖色偏亮

精选PPT课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

精选PPT课件

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

精选PPT课件

22

二十二、进胶位发蓝:

进胶点发蓝

精选PPT课件

23

二十三、多胶:

多胶 NG

精选PPT课件

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

精选PPT课件

7

七、黑点:

黑点NG!

精选PPT课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

精选PPT课件

9

九、混色(异色):

混色混色(杂色料)精选PPT课件10

十、划伤(刮伤):

塑胶产品常见缺陷讲义共19页21页PPT

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

21

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

塑胶产品常见缺陷讲义共19 页

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

复习课件塑胶件常见不良.ppt

品质培训教材

塑胶件的24种常见缺陷 图片

课件

一、缩水:

缩水(凹痕)

缩水纹

课件

三、缺料(走胶不足):

走胶不足

缺料

课件

四、水口不平:

水口不平

课件

五、披锋(毛边):

披锋

毛边

课件

六、夹线(结合线):

夹线 夹线(结合线)

课件

七、黑点:

黑点NG!

课件

八、变形:

平面中间拱起变形

柱子弯曲变形

课件

九、混色(异色):

混色

混色(杂色料)

课件

十、划伤(刮伤):

划伤

刮花

课件

十一、烧焦:

烧焦

课件

十二、拖花(拉伤):

拖花(拉伤)

课件

十三、顶高(顶白):

顶高(顶针印)

课件

十四、料花:

料花

课件

十五、油污:

油污NG!

课件

十六、碰伤:

碰伤

课件

十七、削伤:

削缺(削伤)

课件

十八、气泡:

课件

气泡(透明件中央白泡状)

课件

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

课件

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

课件

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

课件

二十二、进胶位发蓝:

进胶点发蓝

课件

二十三、多胶:

多胶 NG

课件

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

塑胶件的24种常见缺陷 图片

课件

一、缩水:

缩水(凹痕)

缩水纹

课件

三、缺料(走胶不足):

走胶不足

缺料

课件

四、水口不平:

水口不平

课件

五、披锋(毛边):

披锋

毛边

课件

六、夹线(结合线):

夹线 夹线(结合线)

课件

七、黑点:

黑点NG!

课件

八、变形:

平面中间拱起变形

柱子弯曲变形

课件

九、混色(异色):

混色

混色(杂色料)

课件

十、划伤(刮伤):

划伤

刮花

课件

十一、烧焦:

烧焦

课件

十二、拖花(拉伤):

拖花(拉伤)

课件

十三、顶高(顶白):

顶高(顶针印)

课件

十四、料花:

料花

课件

十五、油污:

油污NG!

课件

十六、碰伤:

碰伤

课件

十七、削伤:

削缺(削伤)

课件

十八、气泡:

课件

气泡(透明件中央白泡状)

课件

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

课件

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

课件

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

课件

二十二、进胶位发蓝:

进胶点发蓝

课件

二十三、多胶:

多胶 NG

课件

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

常见塑胶产品缺陷讲义(PPT 28页)

上面的图片是软X射线拍摄的透射图片。在软X光图片表明成型品内部存

在空穴,呈白色。在OK品(合格品)中,仅在轴的插入部分(浇口附

近)呈现白色。而在NG品(废品)中,除此以外还有2处呈现白色,表

明产生了空洞。

19.01.2020

21

(2)气体空洞与真空空洞的区别

空洞的原因大致分为两种:一种是大量气体的混入,另一种则 是厚壁处的的树脂收缩。前者称为“气体空洞”,后者称为 “真空空洞”,以示区别。

光泽不好

(1)何谓光泽不好?(外观)

光泽不好是指成型品未粘着在模具上,即复制不良。

图1. 外观评价用的试样表面上出现的光泽不好(凹痕) (*试样大小约为20cm/材料为Duracon M90)

F19.01.2020 图2. □120平板表面上出现的光泽不好(玻纤析出)(材料为Fortron 1140A1)

图1. 压花外观评价试样上 出现的压花不均匀 (* 试样长度约为10cm)

(2)压花不均匀的生成原因

(2-1) 保压力不足

压花不均匀是由于将树脂粘着在模腔时所需的保压力不足而引起的。保压力降

低的条件如下:

(1)机筒温度偏低(包括喷嘴)

(2)模具温度偏低

(3)浇口偏小

(4)分流道偏细

(5)保压力设定值偏低

银纹是指成型品表面出现气体或空气的一种现象。 气体是由树脂或添加剂的分解、或者不同树脂的混 入引起的,空气则是计量时卷入的。此外还有水分 的影响。

图1. □120平 板表面上出现 的银纹

19.01.2020

17

压花不均匀 (蚀纹不匀)

(1) 何谓压花不均匀?(外观) 压花不均匀是指模具上的压花图案未能干净利落地复制在成型品上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

杆位置。具体分段如下:S0

S1

S2

S3

SS。其中,S0

SS等于一啤所需用的熔胶量,SS不能

小于1mm(一般在1.5-4.0mm之间); S0、S1、S2、S3 、SS为

螺杆位置分段,根据熔胶流经模腔的位置而具体设定,

S0

S1

S2

S3

SS为射胶段。

调机指南概述

• 3.2 松退位置(SUCK BACK): 当螺杆回料完停止转动后,螺杆有一个直线向后抽空的动作称之为

闭模 射胶 保压

冷却(计量)

开

模

顶出(退回)一个 过程所需要的时间。要求是

在做出合格胶件的前提下,越短越好。

缺陷: 熔接线 lines

夹线

Defect: weld

熔接线改善对策

❖ 工艺: ❖ 1.提高注射速度(确认射胶位置) ❖ 2.增加炮筒温度 ❖ 3.增加保压压力 ❖ 模具: ❖ 1.提高模温 ❖ 2.增大浇口及流道截面积 ❖ 3.改善模具的排气

❖5.2.3压缩部

❖

从供给部输送过来的树脂,颗粒与颗粒之间有间隙,树脂

熔融以后,体积约减小一半。为了弥补体积的减小,就要减小树

脂通过的空间,也就是使螺杆的螺纹便浅,压缩熔融树脂,提高

发热效果,树脂压力增加,将空气和树脂中的水分、气体排到料

斗一侧。

调机指南概述

• 5.2.4计量部

•

这部分的螺纹最浅,给树脂施加很大的剪切力,

• 4.1 射胶压力(IP): 螺杆给予熔融塑胶的推动力,称之为射胶压力。根据螺

杆位置的各个分段,可设置螺杆不同的推进力给熔融塑胶。

如 S0

S1为 IP1; S1

S2 为IP2;S2

S3为IP3。

各段推进力大小的设置,主要取决于熔胶在模具型腔内流经

的位置,当流经的模腔形状复杂、胶位薄,熔胶受到的阻力

5.2螺杆转速(R):

螺杆向炮筒计量室供料时旋转的速度称之为螺杆 转速。它影响螺杆的后退速度;当背压设定后,螺杆转速越 高,后退速度越大。调节螺杆转速则可以调节胶料的塑化效 果,改善制品的色调不均、混色等缺陷,但螺杆转速过高会 导致胶 料过度剪切而产生分解,同时还会造成空气混入料 筒,使制品产生气泡。PC、PE、PVC、POM、PMMA等粘度较大 的热敏性塑料,都不宜用高螺杆转速。螺杆转速用R1、R2表 示,一般R1用中速,R2用低速,这样对塑机有保护作用。 5.2.1螺杆的构造

调机指南概述

• 5.4开锁模速度:

• 开模速度用:MO1、MO2、MO3表示,一般为前后模面分开时采用 慢速,不同的模具在设置有差异。两板模一般设置:慢、快、 慢;三板模一般设置:中、慢、慢。 锁模速度用:MC1、MC2、MC3表示,一般为前后模面接触时采用 慢速,两板模设置:中、快、慢;三板模设置:中、慢、慢。

缺陷: 气纹 lines

Defect: air

气纹

气纹的改善对策

❖ 工艺: ❖ 1.降低进胶口的注射速度(确认进胶位置) ❖ 2.增加炮筒温度 ❖ 模具: ❖ 1.增大浇口截面积 ❖ 2.提高模腔表面温度 ❖ 3.加深冷料井

缺陷: 料花

气花

Defect: air streaks

料花的改善对策

其中材料压力系数PS、PE、PP类为1.7;ABS、AS、PMMA类 为2;PC、POM、NYLON类为3。

对具体的模具而言,实际应用的锁模力塑机额定锁 模力 90%,锁模力过大对塑机无益,且会造成模具变形。

调机指南概述

二、温度参数(T): 注塑生产过程中的温度,根据不同胶料其设置不

同,它可分为如下几种: 2.1 烘料温度:

• 4.4 锁模低压(MOLD PROTECT PRESS): 亦称低压保护,是塑机对模具的保护装置。从模具保

护位置到前后模面贴合的那一瞬间,这段时间内,锁模机 构推动模具后模的力是比较低的,同时当推进过程中遇到 一个高于推动力的阻力时,模具会自动打开,从而停止合 模动作,这样合模时前后模之间如有异物,模具就可以得 到保护。锁模低压一般是有行位(滑块)的模具比没行位 的模具大一些,取值:10-20kg/cm2.

• 5.5 顶针速度(EJ SPEED): 顶针顶出胶件或回退的速度称之为顶针速度。不同结构的

胶件其设置不同,一般采用中速。

六、时间参数(t):

• 6.1 烘料时间: 不2 射胶时间(INJECTION TIME): 螺杆由S0移到S3所需的时间,其设定一定和螺杆位

调机指南概述

• 4.5 锁模高压(MOLD CONTACT PRESS):

亦称锁模压力,当合模使前后模面贴合后,锁模力自动

由低压转成高压,目的是前后模面贴合时有一定的压力,从

而使模具的行位移动到位。锁模压力不能太高,太高会压伤

模面;调节时,使前后模面有一定的压力即可,一般取80--

--100kg/cm2.(一般锁模全程状态:慢速

缺陷: 混色

Defect: color

streaks

混色

混色的改善对策

• 工艺 • 1.提高背压 • 2.降低螺杆转速,以增加塑胶的混合时间 • 3.提高炮筒温度 • 4.增加残量 • 机器 • 1.选用混炼型喷嘴(探针载流/滑动载流) • 2.选用BM螺杆

缺陷: 缩水 缩水

Defect: sink mark

2.3

模具温度:

指模腔表面温度。根据模具型腔各部分的形 状不同而设定温度不同。一般是难走胶的部位模温要求 高一点,前模的温度略高于后模温度。当各部位设定温 度后,要求其温度波动要小,所以往往需使用恒温机、 冷水机等辅助设备来调节模温。

三、位置参数:

3.1 螺杆位置(S):

螺杆的射胶速度、压力的分段转换位置,称之为螺

后松退(因为计量结束后,料筒内熔融的树脂的压力提高,所以模具打 开后,从喷嘴前端部分会发生树脂流涎。为了防止发生这种现象,螺杆 需要有减压/松退动作。减压动作是指螺杆在不回转的情况下,使其后 退。 ),而抽空的距离即为松退距离。一般情况在5mm以下,抽空的目 的是为了防止熔胶从炮咀流涎;抽胶要适当,抽空量太大会使成品产生 冲花、气泡等缺陷。

高速

低压低速 高压合模)。

• 4.6 顶针压力: 注塑机施加于模具顶针板后面的顶出力,大小为能顶出

塑胶件为宜。

调机指南概述

五、速度参数:

• 5.1 射胶速度(V):

注塑机在射胶时螺杆推动熔胶的移动速度。射胶速度主要

受射胶压力、模具型腔对熔胶的阻力、熔胶本身具备的粘度等

因素的影响,射胶压力大于型腔阻力和熔胶粘度时,设置的射

顶白

顶白改善对策

• 工艺: 1.降低保压压力及保压时间 2.降低顶针压力及顶出速度 3.延长冷却时间

调机指南概述

调节背压可以调整色粉与塑胶原料的混合程度, 影响塑化效果。适当的背压可以减轻塑胶件的混色、气泡、 光泽不均等缺陷,但背压不能太大,太大背压会使熔胶产 生 分解,从而引起胶件变色、黑纹等缺陷。另加大背压就 势必延长了生产周期,加剧了塑机的损耗(缩短螺杆寿 命), 一般为100kg/cm2左右。

注塑工艺

调机指南概述

所谓调机是指对具体模具而言,不断调整注塑 机的各种参数,直到做出合格的塑胶件。塑胶机的各种 参数大致可以分成如下几项:

一、初步综合参数: 对于一套具体模具,在上模试作之前,首先需考虑

下列三个参数: 1.1 容模尺寸:

即为注塑机的MohoMove (Mothmi~Mothma)。 它的各项必须大于模具与之相对应的各项: MwidMlenMthi (宽高厚)

注塑生产时需要将原料中的水份含量烘干到一定 百分比以下,称之为烘料。因为水份含量高过一定比 例的原料会引起冲花、剥层等缺陷。 2.2 炮筒温度:

炮筒由料斗到射嘴可分为:输送段、压缩段、计 量段,每段的加热温度统称为炮筒温度。炮筒温度由低 到高。另喷嘴温度通常略低于计量末端(前段)之温 度。

调机指南概述

螺杆由供给部和压缩部及计量部三部分组成。所 谓压缩比TF(供给部螺纹深)/TM(计量部螺纹深)一般为 1.5~3压缩比越大,剪切作用就越大。

调机指南概述

❖5.2.2供给部

❖

树脂在固体状态,或者一部分已处于溶化状态时向前

输送的部分。

❖

树脂被慢慢地加热到熔融点,该部分设定的温度过高

也不行,需设定一个对输送最为有利的温度。

就大,则需要较大的推进力;当流经的位置形状简单,熔胶

受到的阻力小,则可设置小的推进力,从而减轻塑机的损耗。

调机指南概述

• 4.2 保压(HP): 当熔胶注满模腔后,为了补偿胶料冷却收缩使模腔形成的空间和压

实胶料,这时螺杆还需给予熔胶一定的推进力,该力即为保压。这里螺 杆的位置移动为:S3 , SS。保压用HP表示,一般大胶件采用中压,小 胶件采用低压。(一般情况下HP小于IP)。

• 3.3 开模位置: 后模面离开前模面的距离,称之为开模距离。其大小为能顺利取出

胶件为宜,过大会延长周期时间。

• 3.4 顶针位置: 即为模具顶针顶出后模面的距离。使产品顶离后模面且能顺利拿下

为宜。注意不可使顶针到尽头,必须留有足够余量,以免造成模具顶针 板弹簧被顶断。

调机指南概述

四、压力参数:

• 4.3 背压(BP ): 当射胶、保压完成后,螺杆开始旋转,这样,原来在螺杆槽内和料

斗内的胶料通过螺杆槽被压入炮筒的前端(计量室),这时熔胶对螺杆有 一反作用力迫使螺杆向后退,称 之为回料。为了增加熔胶在炮筒前端(计量室)的密度和调节螺杆后退的 速度,必须给螺杆增加一个可 调的推力,这个力称之为背压。所谓背压 是螺杆后部方向施加的压力,来控制熔融的树脂的密度。

调机指南概述

1.2最大射胶量:

即为注塑机所能射出的最大塑胶的重量 weight(g)。所做产品的每模总重必须小于(或等 于)85%weight,大于(或等于)15%weight。(当每模总重 >85%weight会降低注塑质量)。