TPE的弹性及工艺

tpe什么材质

tpe什么材质TPE是一种热塑性弹性体,以其出色的物理性能和广泛的应用领域而闻名。

本文将介绍TPE的材质特性、制造方法、应用范围以及未来发展趋势。

TPE的全称是热塑性弹性体(Thermoplastic Elastomer),是一种特殊的高分子材料。

相对于传统的弹性体材料,例如橡胶,TPE具有更高的可塑性和可加工性。

它可以在一定温度下软化、熔融,并在冷却后恢复原来的弹性。

TPE的制造方法多样,常见的方法包括熔融共混法、溶剂法和物理交联法。

其中,熔融共混法是最常用的制造方法之一。

通过热塑性弹性体和热塑性树脂的混合和熔融,可以获得具有良好弹性和可加工性的TPE材料。

TPE具有许多出色的特性,使其在各个领域得到广泛应用。

首先,TPE具有优异的弹性,可以在较大变形下恢复原状,不易变形或开裂。

其次,TPE的耐磨性和耐化学性良好,能够抵抗各种化学物质的侵蚀,具有较长的使用寿命。

此外,TPE还具有良好的绝缘性能、阻燃性能和耐候性能,在电子、汽车、医疗和户外等领域有广泛应用。

TPE的应用范围非常广泛。

在电子产品中,TPE常用于连接线和电线绝缘材料,能够提供良好的柔韧性和耐磨性。

在汽车工业中,TPE主要用于密封件、悬挂系统、汽车内饰和外观零件等。

在医疗领域,TPE可用于制造医用器械、医疗设备和手术器械,具有良好的生物相容性和耐用性。

此外,TPE在日常生活中也有广泛应用,例如鞋底材料、家具、水管和婴儿用品等。

随着科技的不断发展,TPE在未来有着广阔的发展前景。

首先,随着人们对舒适性和功能性的需求不断增加,TPE在汽车和航空航天领域的应用将会增加。

其次,TPE具有可回收再利用的特性,符合环保的发展趋势,将在其他塑料材料的代替和替代中起到重要作用。

此外,随着纳米技术和复合材料的不断进步,TPE的性能将会得到进一步提升,开拓更多的应用领域。

综上所述,TPE是一种具有独特性质的热塑性弹性体材料。

它具有出色的物理性能和广泛的应用领域,在电子、汽车、医疗和日常生活等领域发挥着重要作用。

tpe材料

tpe材料TPE材料是一种新型的高分子弹性体,全称为热塑性弹性体(Thermoplastic Elastomer)。

TPE材料具备了传统的弹性体和热塑性塑料的优点,可以在常温下具备高度的弹性和可塑性。

它在目前的材料领域中得到广泛的应用,尤其在汽车、电子、医疗器械等领域。

TPE材料的优点主要有以下几个方面。

首先,TPE材料具备良好的弹性,可以在不受到外力作用的情况下保持形状,并且在受到外力作用后能够迅速恢复原状。

其次,TPE材料可以在高温下保持稳定的性能,具有很强的耐热性。

此外,TPE材料还具备优异的耐化学品性能,能够耐受多种酸碱溶液的腐蚀。

TPE材料的应用领域非常广泛。

在汽车行业中,TPE材料常用于汽车密封件、悬挂系统、座椅装饰件等方面。

由于TPE材料具备良好的耐候性和耐磨性,可以有效延长车辆的使用寿命,并提高乘坐舒适度。

在电子行业中,TPE材料常用于手机、电脑等电子产品的外壳,能够有效保护电子产品免受外界的冲击和摔落。

此外,TPE材料还广泛应用于医疗器械、运动器材、家电等领域。

TPE材料的生产工艺也比较简单,主要有两种方法,一种是注射成型,另一种是挤出成型。

注射成型适用于生产小型、复杂的产品,挤出成型适用于生产大型、简单的产品。

无论是哪种成型工艺,都需要选择合适的TPE材料原料,并控制好温度、压力等参数,以保证产品的质量和性能。

目前,国内外许多厂商都在生产TPE材料,并不断推出新的产品。

中国作为全球最大的制造国,也有很大的市场需求和潜力。

未来,随着科技的不断进步和人们对环保、舒适性的要求越来越高,TPE材料的应用前景将更加广阔。

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数TPE(热塑性弹性体)是一种具有弹性和塑料化学结构的材料,它具有独特的物理性能和加工特性,广泛应用于注塑成型。

在TPE包胶注塑工艺中,合理设置工艺参数至关重要,以下是一些相关参考内容。

1. 注塑温度:TPE材料在不同的温度下具有不同的流动性和熔融性能。

通常情况下,TPE的塑化温度范围较窄,通常在180-220℃之间。

过高或过低的注塑温度都会导致成型品质量下降,因此需根据具体材料进行合理设置。

2. 模具温度:模具温度对TPE的固化和成型质量具有重要影响。

适宜的模具温度可促进材料流动性,减少成型品的收缩和变形。

一般情况下,模具温度设置在30-60℃之间,需要根据具体材料的熔点和固化温度来确定。

3. 注塑压力:注塑工艺中的注塑压力直接影响注塑材料的充填、压缩和固化过程。

过高的注塑压力可能引起脱模困难、翘曲和变形等问题,而过低的注塑压力则可能导致模具不充分填充、缩孔和瑕疵等质量问题。

因此,需根据具体TPE材料和产品要求来设置适宜的注塑压力。

4. 注射速度:注射速度是指注塑机向模具中注塑材料的速率,它对TPE的充填性能和表面质量有直接影响。

过快的注射速度可能导致材料温度过高、气泡和流痕等缺陷,而过慢的注射速度则可能造成填充不全和瑕疵等问题。

通常情况下,可通过试验确定最佳注射速度。

5. 冷却时间:冷却时间是指注塑材料在模具中冷却固化所需的时间。

合理的冷却时间可确保成型品充分固化,避免脱模困难和变形等问题。

冷却时间的设置需要根据具体材料的固化特性、产品厚度和尺寸等因素来确定。

除了上述参数,工艺中还需注意TPE材料的预热、干燥和配色等问题。

预热可使材料均匀加热,提高流动性和可加工性。

干燥可以去除材料中的水分,避免在注塑过程中产生气泡和缩孔。

而配色则需要根据产品要求选择适宜的颜色和添加剂。

总之,TPE包胶注塑工艺参数的设置需要充分考虑材料的特性和产品要求,通过试验和实践不断调整和改进,以获得最佳的成型品质量和生产效率。

tpe材质报告

TPE材质报告引言TPE(热塑性弹性体)是一种具有优异弹性和可塑性的材料,广泛应用于各个领域。

本报告将对TPE材质进行详细分析和介绍,包括其定义、特性、应用领域以及制备方法。

什么是TPE材质?TPE材质是一种热塑性弹性体,具有橡胶的弹性和热塑性塑料的可塑性。

它在室温下表现出弹性,可以恢复到原始形状,同时又具有热塑性材料的可塑性,可以通过加热和冷却来改变形状。

特性TPE材质具有以下特性:1.弹性:TPE材质在室温下具有优异的弹性,可以在拉伸或压缩后恢复到原始形状。

2.可塑性:TPE材质可以通过加热和冷却来改变形状,具有较高的可塑性。

3.耐候性:TPE材质具有较好的耐候性,不易受紫外线、氧气和湿度等环境因素的影响。

4.耐化学腐蚀性:TPE材质对一些常见的化学品具有较好的耐腐蚀性。

5.可染色性:TPE材质可以通过添加染料来改变颜色,具有较好的可染色性。

6.可回收性:TPE材质可以通过再生材料回收利用,对环境友好。

应用领域TPE材质由于其优异的特性,在许多领域得到了广泛应用,包括但不限于以下领域:1.汽车工业:TPE材质可以用于汽车密封件、悬挂系统和软管等零部件,具有降低噪音和振动的效果。

2.医疗器械:TPE材质在医疗器械制造中被广泛应用,如手术器械、医用管道和护理设备等,具有良好的生物相容性和耐药品性。

3.电子产品:TPE材质可以用于电缆、插头和塑料外壳等电子产品部件,具有良好的电绝缘性和耐热性。

4.体育用品:TPE材质可以用于制造运动鞋、健身器材和游泳用具等体育用品,具有舒适性和耐磨性。

5.日用品:TPE材质可以用于制造玩具、家具和家电配件等日用品,具有良好的触感和耐用性。

制备方法TPE材质的制备方法多种多样,常见的制备方法包括以下几种:1.物理混炼法:将热塑性聚合物和橡胶在高温下进行机械混合,通过物理力使两种材料均匀分散,形成TPE材质。

2.反应挤出法:通过在挤出机中将热塑性聚合物和橡胶进行反应混合,并通过挤出成型来得到TPE材质。

tpe生产工艺

tpe生产工艺

TPE是热塑性弹性体的缩写,是一种新型的高性能弹性体材料。

它具有良好的柔韧性、抗疲劳性、耐低温性和化学稳定性,广泛应用于汽车、电子、医疗器械、婴儿用品等多个领域。

下面将介绍TPE的生产工艺。

TPE的生产工艺主要包括原料制备、混炼、挤出成型和后续加工等步骤。

首先,需要准备TPE的原料。

TPE主要由热塑性聚合物以及

增塑剂、填料、增强剂等辅助材料组成。

根据产品要求,需要选择合适的聚合物、增塑剂和填料等,并按照一定比例进行配料。

然后,进行混炼。

将原料放入混炼机中,通过高速搅拌和加热的方式将不同的原料充分混合均匀。

混炼的目的是使各种组分能够充分融合,并达到合适的粘度和流动性。

接下来,进行挤出成型。

将混炼好的TPE料料塞入挤出机中,通过高温加热和高压力的作用,使TPE料料在模具中挤出,

并形成所需的形状。

挤出时需要注意料料的温度、压力和速度等参数的控制,以保证产品的质量。

最后,进行后续加工。

挤出成型的TPE制品需要经过一系列

的后续处理,如冷却、切割、模具修整等。

冷却的目的是使TPE制品快速固化,并保持所需的形状。

切割是将挤出的

TPE制品根据产品要求,进行剪切或切割成所需的尺寸。

模具

修整是指对制品表面进行修整和整理,以保证表面的光滑度和质感。

需要注意的是,TPE的生产过程中需要控制好温度、压力和时间等工艺参数,以保证产品的质量和性能。

此外,还需要对原料和成品进行质量检测和严格的控制,以确保产品符合相关标准和要求。

tpe的成型工艺

tpe的成型工艺

TPE(热塑性弹性体)的成型工艺主要有以下几种:

1. 注射成型(Injection Molding):将加热熔融的TPE材料注入到模具中,然后冷却固化后取出成型件。

这是最常用的TPE成型工艺,适用于各种复杂形状和尺寸的产品。

2. 挤出成型(Extrusion):将加热熔融的TPE材料通过挤出机的螺杆压入模具中,通过不同形状的模口冷却后形成所需截面形状。

挤出成型适用于制作连续长度的产品,如管材、密封条等。

3. 压延成型(Calendering):将加热熔融的TPE材料通过压延机的辊子进行挤压和冷却,形成所需的薄片或薄膜。

压延成型适用于制作薄膜、垫片等产品。

4. 真空热成型(Vacuum Forming):将加热熔融的TPE材料放置在热模具上,然后通过真空将材料吸附在模具上,并冷却固化后取出成型件。

真空热成型适用于制作薄壁产品,如吸塑产品、包装膜等。

此外,TPE还可以通过压缩成型、注压成型、喷涂成型等工艺进行成型,具体选择的成型工艺取决于产品的设计要求和材料特性。

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数一、引言随着塑料工业的不断发展,TPE(热塑性弹性体)包胶注塑工艺在各个领域得到了广泛应用。

这种工艺能够提高产品的实用性和美观性,满足消费者的需求。

本文将详细介绍TPE包胶注塑工艺的参数设置,以帮助业内人士更好地掌握这一技术。

二、TPE包胶注塑工艺概述1.TPE简介TPE(热塑性弹性体)是一种具有良好弹性和耐磨性能的塑料。

它既有塑料的加工性能,又有橡胶的弹性,广泛应用于汽车、电子、家电等行业。

2.包胶注塑工艺原理包胶注塑工艺是将TPE原料通过注塑机注入到模具中,形成一层或多层复合结构的制品。

这种工艺能够提高产品的耐磨性、抗老化性能,增加美观度。

三、TPE包胶注塑工艺参数1.原料选择(1)硬度:根据产品需求选择合适的硬度,一般硬度范围在0-100A之间。

(2)颜色:根据客户要求和产品用途选择颜色,注意颜色的稳定性。

(3)耐磨性:选择具有良好耐磨性能的TPE原料,以满足制品的使用要求。

(4)耐老化性:选择耐老化性能好的TPE原料,延长制品的使用寿命。

2.设备选型(1)注塑机选型:根据产品尺寸、形状和生产批量选择合适的注塑机。

(2)模具设计:模具应具有足够的强度和精度,确保产品的质量。

3.工艺参数设置(1)注射速度:根据产品尺寸和材料性能调整注射速度,保证充模充足。

(2)注射压力:根据材料性能和模具结构调整注射压力,以确保制品质量。

(3)保压时间:根据产品尺寸和材料性能设置保压时间,以保证制品的密度和强度。

(4)冷却时间:合理设置冷却时间,保证制品的尺寸稳定和表面质量。

(5)模具温度:控制模具温度,提高制品的弹性和耐磨性。

四、TPE包胶注塑工艺注意事项1.模具清洗:定期清洗模具,确保模具表面干净,防止污染制品。

2.原料干燥:确保TPE原料干燥,避免水分影响制品质量。

3.温度控制:严格控制模具温度、注射温度和保压温度,保证制品质量。

4.避免产生气泡:在注塑过程中注意排气,避免气泡产生。

tpe的成型工艺

TPE(热塑性弹性体)的成型工艺主要包括以下几种:1. 注塑成型:注塑成型是最常见的TPE成型方法,具有生产速度快、效率高、自动化操作、产品造型多样化、尺寸精确等优点。

注塑成型的TPE制品具有优良的弹性和强度。

在注塑过程中,需要控制熔体温度、喷嘴温度、模塑压力等参数。

2. 挤出成型:挤出成型是另一种常见的TPE成型方法,适用于生产管材、片材、密封条等产品。

挤出成型过程中,需要控制料筒温度、模具温度、冷却时间等参数。

3. 吹塑成型:吹塑成型主要用于生产中空制品,如瓶子、容器等。

吹塑成型的TPE制品具有均匀的壁厚和良好的表面质量。

在吹塑过程中,需要控制鼓气速率、吹塑空气压力等参数。

4. 浇注成型:浇注成型适用于生产大型或不规则的TPE制品。

在浇注过程中,需要控制模具温度、注射速度等参数。

5. 淋膜成型:淋膜成型适用于生产薄膜、涂层等产品。

在淋膜过程中,需要控制淋膜温度、淋膜速度等参数。

6. 搪胶成型:搪胶成型主要用于生产玩具、家居用品等产品。

在搪胶过程中,需要控制模具温度、注射速度等参数。

在TPE成型工艺中,还需要注意以下几点:1. 预烘干:对于某些TPE材料,在注塑成型前需要进行预烘干处理,以降低制品收缩率和提高产品质量。

2. 料筒清洗:在注塑机使用前,需要对料筒进行清洗,以确保制品颜色和质量。

3. 成型温度控制:在加工过程中,需要根据TPE材料的特性调整成型温度,以保证制品的性能和外观。

4. 冷却时间控制:合理控制冷却时间,以确保制品尺寸精确和稳定性。

5. 压力控制:在注塑过程中,需要根据制品的形状和尺寸调整注射压力,以保证制品质量。

热塑性弹性体介绍

热塑性弹性体材料TPE/TPV/TPO(EPDM+PP)一、热塑性弹性体TPV/TPE特点:1、加工工艺简单:可以挤出加工(单螺杆挤出,软硬共挤,三复合共挤等)、可以注塑、吹塑,无须硫化;2、比重轻:0.95g/cm3;3、表面爽滑,细腻,富有弹性,且可做亚光雾面、半亚光雾面、亮光等不同效果;4、具有优异的耐候性能(紫外光、臭氧),且具有优异的耐挠曲性能;5、硬度范围宽广:挤出(50A-95A),注塑(30A-95A);6、具有良好的耐候性能:-60℃~135℃;7、优异的着色性:仅需少量色母(以PP或PE基材),可做不同颜色制品;8、产品可回收利用,大大降低生产成本;9、可以与PC、ABS、PP、PE、PA等材料粘结;10、无毒环保符合ROHS要求,是替代PVC和硫化橡胶的最佳选择。

二、热塑性弹性体TPV与硫化橡胶简易对比:1、TPVTPE比重小(百可韧热塑性橡胶的密度为0.95g/ cm3),着色性能好,能制成彩色的制品,加工工艺简单,投入设备小,可100%回收利用,且无需硫化,无毒环保不加填料, EPDM含量50%以上,耐候性能优异。

2、硫化橡胶硫化橡胶比重大(一般为1.2-1.5g/cm3),着色性能差,不能制成彩色制品,加工工艺复杂,加工成本高,投入大,工艺不稳定,废品率高,废品不可回收利用,必须硫化,含有毒物质,填料比较多,EPDM含量10%-30%所以百可韧热塑性橡胶TPE较改性PVC和硫化EPDM的性价比更优,极大地提高了产品质量和产品使用寿命,三、热塑性弹性体TPV应用挤出、压出级热塑性弹性体TPE/TPV/TPO(EPDM+PP)应用:门窗胶条、密封条、挤出条、压出条、山都平胶条、胶条、装饰条、防撞胶条、幕墙胶条、桥梁伸缩缝、家具封边条、电柜密封条、船艇密封条、异型软硬共挤密封条、玻璃密封条、防尘密封条、无骨雨刷护套胶条、汽车密封条、玻璃导槽、内外水切条、前后挡风饰条、保险杆饰条、泥槽等挤出制品;注塑出级热塑性弹性体TPE/TPV/TPO(EPDM+PP)应用:球阀密封圈(止泻环),无骨雨刷护套、高尔夫球杆握把、脚踏车手把、吸尘器及其他家电的密封垫、汽车脚垫、脚轮、汽车各式堵头、线卡扣、接头、安全气囊盖、电气脚垫、高速公路隔离带、汽车行李箱密封件、汽车引擎盖密封圈、汽车座位调节钮、汽车手刹握把、缓冲垫、开关按钮、工具手柄;吹塑级热塑性弹性体TPE/TPV/TPO(EPDM+PP)应用:汽车进气管、洗衣机弯管、汽车防尘罩、汽车球笼护套、减震护套、汽车防尘罩通风管、汽车齿轮护套、转向轴护套、吸尘器软管、空滤进气管、进气支管等;耐高电压级热塑性弹性体TPE/TPV/TPO(EPDM+PP)应用:电力电缆、矿用电缆、轻型/中型/重型橡套电缆、电焊机电缆、架空线、计算机线缆、仪器仪表线缆、潜水泵线缆、汽车点火线、家用电器线缆、低烟无卤阻燃线缆的绝缘或护套、特种电线电缆等绝缘护套,以及耐低温性能要求较高的电线电缆等;低烟无卤环保热塑性弹性体TPE/TPV/TPO(EPDM+PP) 应用:USB线、耳机线、手机充电线、USB延长线、光纤护套、鼠标线、音视频线、端子线、电子连接线、电源连接线、电脑周边线材、插头线以及无卤环保插头等DC插头及线材,广泛应用在索爱(Sony Ericsson)、诺基亚(nokia)、三星(samsung)、LG等电子制品行业。

tpee标准

tpee标准热塑性聚酯弹性体(TPC-ET)又称聚酯橡胶(或TPEE),是一类含有PBT(聚对苯二甲酸丁二醇酯)聚酯硬段和脂肪族聚酯或聚醚软段的线型嵌段共聚物,兼具橡胶优良的弹性和热塑性塑料的易加工性,软硬度可调,设计自由,是热塑性弹性体中倍受关注的新品种。

●一、反应原理●TPEE主要由对苯二甲酸、BDO、PTM GE通过酯交换反应,缩聚反应制备。

其反应方程式如下:式中:HOOC-R''-COOH 为对苯二甲酸;HO-R'-OH为1,4-丁二醇、PTMEG等。

●二、性能特点●TPEE属于高性能工程级弹性体,具有机械强度高、弹性好、抗冲击、耐蠕变、耐寒、耐弯曲疲劳性、耐油、耐化学药品和溶剂侵蚀等优点,具有良好的加工性,并可填充、增强及合金化改性,在汽车零部件、液压软管、电缆电线、电子电器、工业制品、文体用品、生物材料等领域得到了广泛的应用。

1、力学性能通过对软硬段比例的调节,TPEE的硬度可以从邵氏D32到D80变化,其弹性和强度介于橡胶和塑料之间。

与其他热塑性弹性体(TPE)相比,在低应变条件下,TPEE模量比相同硬度的其他TPE高。

当以模量为重要的设计条件时,用TPEE可缩小制品的横截面积,减少材料用量。

2、拉伸强度与聚氨酯弹性体(TPU)相比,TPEE压缩模量与拉伸模量要高得多,用相同硬度的TPEE和TPU制作同一零件,前者可以承受更大的负载。

在室温以上,TPEE弯曲模量很高,适宜制作悬臂梁或扭矩型部件,特别适合制作高温部件。

TPEE低温柔顺性好,低温缺口冲击强度优于其他TPE,耐磨耗性与TPU相当。

TPEE具有优异的耐疲劳性能,与高弹性特点相结合,使该材料成为多次循环负载使用条件下的理想材料,适宜制作齿轮、胶辊、挠性联轴节、皮带等。

3、耐热性能TPEE具有优异的耐热性能,硬度越高,耐热性越好。

TPEE的使用温度非常高,能适应汽车生产线上的烘漆温度(150-160℃),并且它在高温下机械性能损失小。

tpe材料成型工艺

tpe材料成型工艺摘要:1.TPE 材料的概述2.TPE 材料的成型工艺3.TPE 材料的优点4.TPE 材料的应用领域正文:1.TPE 材料的概述TPE,即热塑性弹性体,是一种具有良好弹性和耐磨性的塑料材料。

它具有橡胶的弹性和塑料的可塑性,可以在较广的温度范围内保持其良好的性能。

TPE 材料具有较高的抗拉强度、良好的耐疲劳性能和耐化学品性,因此在各种工业领域得到了广泛应用。

2.TPE 材料的成型工艺TPE 材料的成型工艺主要包括以下几种:(1)压延成型:压延成型是将TPE 材料通过压延机进行连续压延,形成所需厚度和宽度的片状产品。

这种成型方法适用于生产较薄的产品,如薄膜、片材等。

(2)注塑成型:注塑成型是将TPE 材料通过注塑机注入模具中,经过一定的压力和温度作用,形成所需形状的产品。

这种成型方法适用于生产较复杂的结构件,如齿轮、螺丝等。

(3)挤出成型:挤出成型是将TPE 材料通过挤出机进行连续挤出,形成所需形状的产品。

这种成型方法适用于生产线材、管材等长条状产品。

3.TPE 材料的优点TPE 材料具有以下优点:(1)良好的弹性和耐磨性:TPE 材料具有较高的弹性和耐磨性,可以在各种恶劣环境下保持其性能。

(2)耐化学品性:TPE 材料具有较好的耐化学品性,对于大多数酸、碱、盐等化学物质具有良好的耐受性。

(3)良好的耐热性和耐寒性:TPE 材料可以在较广的温度范围内保持其良好的性能。

(4)可回收利用:TPE 材料可回收再利用,降低生产成本,有利于环境保护。

4.TPE 材料的应用领域TPE 材料广泛应用于以下领域:(1)汽车工业:TPE 材料可用于生产汽车密封件、减震器、油箱等部件,提高汽车的性能和安全性。

(2)电子电器:TPE 材料可用于生产电线、电缆、插头等电子电器产品,具有良好的绝缘性和抗干扰性。

(3)医疗卫生:TPE 材料可用于生产医疗器械、注射器等产品,具有良好的生物相容性和耐消毒性。

(4)建筑工程:TPE 材料可用于生产防水材料、密封胶等建筑工程材料,具有良好的耐候性和耐老化性。

tpe是什么材料

tpe是什么材料TPE是什么材料?TPE全称热塑性弹性体,是一种热塑性橡胶材料,具有橡胶的弹性和塑料的可加工性,是一种新型环保材料。

TPE材料具有优异的物理性能和化学性能,被广泛应用于汽车、电子、医疗器械、日用品等领域。

那么,TPE究竟是什么材料?接下来,让我们一起来了解一下。

首先,TPE材料是一种热塑性弹性体,它具有优异的弹性和可塑性。

TPE材料可以通过加热软化、冷却固化的方式进行加工,具有与传统橡胶不同的加工性能。

与传统橡胶相比,TPE材料更容易加工成各种复杂的形状,能够满足不同产品的设计需求。

同时,TPE材料还具有优异的弹性和回复性能,能够在受力后迅速恢复原状,因此被广泛应用于需要弹性材料的领域。

其次,TPE材料具有良好的耐热性和耐候性。

TPE材料在高温下仍能保持良好的物理性能,不易软化变形,因此被广泛应用于汽车、电子等高温环境下的零部件制造。

同时,TPE材料还具有优异的耐候性,能够抵抗紫外线、氧化、臭氧等对材料的侵蚀,保持长期稳定的性能,因此被广泛应用于户外产品和日用品制造。

另外,TPE材料还具有良好的环保性能。

TPE材料在生产过程中不会产生有害气体,不会对环境造成污染,是一种真正意义上的绿色环保材料。

与传统橡胶相比,TPE材料的生产过程更加环保,符合现代社会对环保的要求。

因此,TPE材料在汽车、电子、医疗器械等领域得到了广泛的应用。

总的来说,TPE是一种具有优异物理性能和化学性能的热塑性弹性体材料,具有良好的加工性能、耐热性、耐候性和环保性能,被广泛应用于各个领域。

随着科技的不断进步,TPE材料的应用范围将会进一步扩大,为人们的生活带来更多便利和舒适。

热塑性弹性体简介介绍

可持续性发展与前景

生物降解性

研发具有生物降解性能的 热塑性弹性体,可在自然 环境中被微生物分解,进 一步降低对环境的影响。

创新驱动

不断推动热塑性弹性体的 技术创新,提高材料性能 ,降低成本,促进可持续 发展。

循环经济

加强热塑性弹性体的回收 、再生和循环利用,推动 建立循环经济体系,实现 可持续发展。

日用品,不仅可以保障人们的健康,还能提高环保意识,推动全社会形

成绿色发展方式。

05

热塑性弹性体的前景展望

市场现状与趋势分析

市场规模持续增长

热塑性弹性体作为一种独特的高 分子材料,在汽车、医疗、电子 电器等领域得到广泛应用,市场

规模呈现稳步增长的态势。

行业竞争激烈

随着热塑性弹性体市场的不断扩 大,国内外企业纷纷加入竞争行

环保与可持续性在应用领域中的重要性

01

汽车工业

在汽车零部件中采用环保可持续的热塑性弹性体,有助于降低汽车制造

过程中的能耗和排放,提高汽车行业的环保水平。

02

医疗器械

医疗器械对材料的安全性、环保性要求严格,采用环保可持续的热塑性

弹性体,能够确保医疗器械的安全有效,同时降低对环境的影响。

03

日用品

日用品与人们的生活密切相关,采用环保可持续的热塑性弹性体制成的

环保性能与优势

01

02

03

可回收再利用

热塑性弹性体具有优异的 可回收性,可以通过加热 重塑,实现材料的循环利 用,降低资源浪费。

无毒无害

热塑性弹性体在制造过程 中不添加有毒物质,使用 过程中不会产生有害物质 释放,对环境友好。

节能降耗

热塑性弹性体的加工过程 相对简单,能耗较低,有 助于减少能源消耗和碳排 放。

TPE(热塑性弹性体)

TPE(热可塑性弹性体) 概論一、热塑性弹性体(TPE )的定义 热塑性弹性体(t h e rmopl a sticel as to TPE 是弹性体,具有加硫橡胶的性质,但却不需要加硫。

此外 TPE 并 具有许多介于橡胶与塑料中间的特征。

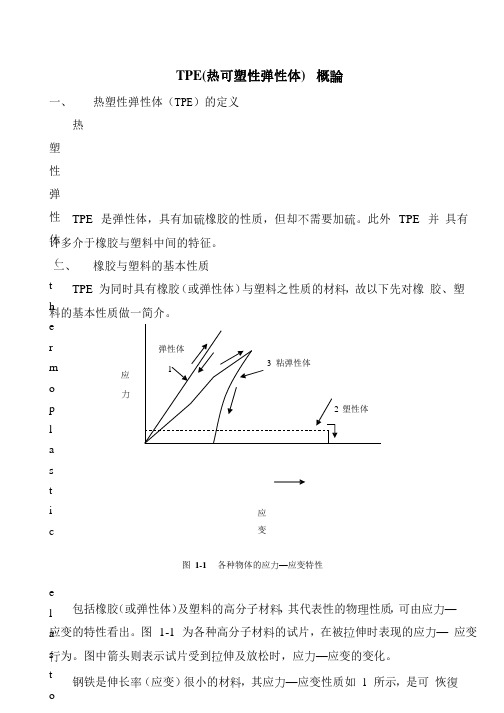

二、橡胶与塑料的基本性质 TPE 为同时具有橡胶(或弹性体)与塑料之性质的材料,故以下先对橡 胶、塑料的基本性质做一简介。

应 力应 变图 1-1 各种物体的应力—应变特性包括橡胶(或弹性体)及塑料的高分子材料,其代表性的物理性质,可由应力— 应变的特性看出。

图 1-1 为各种高分子材料的试片,在被拉伸时表现的应力— 应变行为。

图中箭头则表示试片受到拉伸及放松时,应力—应变的变化。

钢铁是伸长率(应变)很小的材料,其应力—应变性质如 1 所示,是可 恢復原狀的完全弹性体。

而粘土则是完全的塑性体,如2所示,为完全无法回復。

至于高分子物质则兼具弹性体与塑性体的性质,为粘弹性体3的行为,但橡胶(或弹性体)较塑料更接近于完全弹性体。

由于多數塑料为粘弹性体,要具体描述热塑性弹性体与一般塑料的区别并不容易,较大的差異为热塑性弹性体在常温下具有高伸长率、高回弹率、低压缩永久另一最大区别是分子结构的差異,由于TPE具必定由橡胶成分(即软质段,soft segment)与塑料成)所构成,软质段具有弹性,而硬质段则在常温时发。

但当温度上升时,硬质段的塑料成分会熔而成为可塑性变形,如同塑料般加工时成型。

,TPE含有硬质段及软质段,分類的方法通常是異來分几大類,再以软质段、硬质段之分子固定方式之不同细分。

可形成软质段的另一方面,形成硬质段的分子可使用以下塑料:聚苯乙烯、聚乙烯、聚丙烯、间规聚合1,2聚丁二烯、反式1,4聚異戊二系、聚氨酯、聚酯、聚酰胺等。

依TPE主链上分子构造的差異,可大分为如图1-2。

图 1-2. SBSSISTPS (苯乙烯系) SEBS(苯乙烯/丁二烯嵌段共聚物,SBC ) SEPS 其它 TPO (单纯混掺型)聚烯系TPV (动态加硫型) TPERB (间规聚合 1.2BR ) 聚二烯系 TPI (反式聚異戊二烯)TPNR (PP/天然橡胶)氯系 TPVC (硬质:PVC ,软质:PVC 或 NBR )TPU 系(热塑性聚氨酯)TPEE 系(聚醚酯弹性体) 工程塑料系 TPA 系(聚酰胺系)氟素系TPE 的另一种分類法,为依巨观构造的差異,分为纯 TPE 及混掺 TPE 。

热塑性弹性体成型工艺流程

热塑性弹性体成型工艺流程英文回答:Thermoplastic elastomers, also known as TPEs, are a type of material that exhibits both the characteristics of thermoplastics and elastomers. They can be easily molded and shaped when heated, and retain their elasticity and flexibility at room temperature. The molding process for TPEs involves several steps to achieve the desired shape and properties.Firstly, the TPE material is prepared by blending thermoplastic polymers with elastomers. This blend allows for the material to have both the strength and rigidity of thermoplastics, as well as the stretchability andresilience of elastomers.Next, the TPE material is heated to a temperature above its melting point, typically using an injection molding machine. The molten material is then injected into a moldcavity, which is designed to give the desired shape to the final product. The mold cavity is usually made of metal and is precision machined to ensure accuracy and consistency.Once the molten TPE material is injected into the mold cavity, it is allowed to cool and solidify. This process is called cooling and takes place either naturally or with the help of cooling systems such as water or air. The cooling time depends on the thickness and complexity of the molded part.After the TPE material has solidified, the mold is opened and the molded part is ejected. The mold release agents or lubricants are often used to facilitate the easy removal of the part from the mold. The molded part is then inspected for any defects or imperfections, such as air bubbles or warping.Finally, the molded part is trimmed and finished to remove any excess material or rough edges. This can be done by hand or using automated trimming equipment. The finished part is now ready for further processing or assembly.中文回答:热塑性弹性体,也称为TPE,是一种同时具有热塑性和弹性体特性的材料。

TPE弹性体介绍

TPE弹性体介绍TPE(热塑性弹性体)是一种新型的环保塑料材料,具有独特的弹性和耐磨特性。

它由两种或更多种不同的聚合物材料组成,结合了热塑性树脂和弹性体的优点。

TPE弹性体常见的分类有热塑性弹性体(TPE)和热固性弹性体(TSE)。

1.弹性:TPE弹性体具有非常好的弹性,可以在一定的形变范围内恢复到原有的形状。

这使得它在许多应用中具有出色的缓冲和减震性能。

由于其弹性特性,TPE弹性体被广泛用于运动鞋底、汽车减震器、婴儿奶瓶等产品中。

2.耐磨性:TPE弹性体具有出色的耐磨性能,经久耐用。

这使得它在一些需要长时间使用的产品中具有很高的价值,比如运动设备、输送带等。

3.耐化学性:TPE弹性体耐酸碱、耐油、耐溶剂等化学品的侵蚀,因此可以在各种恶劣的环境条件下使用。

这使得TPE弹性体广泛应用于汽车、电子设备等领域。

4.耐高低温性:TPE弹性体具有良好的耐高低温性能,在极端温度条件下仍能保持较好的弹性和力学性能。

这使得它在一些要求稳定性能的产品中应用广泛,如冰箱密封条、工业管道等。

5.环保性:TPE弹性体是一种环保塑料材料,由于其可回收性和可再利用性,因此在今天的可持续发展和环保意识日益提高的情况下,得到了越来越多的应用。

1.汽车工业:TPE弹性体可以替代传统的橡胶材料,广泛应用于汽车密封条、悬挂系统、座椅垫等部件中,具有较好的抗老化和耐磨性能。

2.医疗器械:TPE弹性体具有良好的耐化学性和生物相容性,在医疗器械领域得到了广泛应用,如手术器械、导管、接头、皮肤贴片等。

3.电子电器:TPE弹性体可以用于电线电缆的绝缘保护,具有优异的耐高低温性能和电绝缘性能,同时还可以制成防震、防滑等功能性产品。

4.日用品:TPE弹性体广泛应用于各类日用品中,如婴儿奶瓶、奶嘴、食品保鲜盒等。

其良好的弹性和耐磨性能使得这些产品更加耐用、安全。

总之,TPE弹性体是一种新型的环保塑料材料,具有优异的弹性和耐磨性能,广泛应用于汽车、医疗器械、电子电器和日用品等行业。

tpe材料成型工艺

tpe材料成型工艺摘要:1.引言2.TPE 材料简介3.TPE 材料成型工艺分类4.常见TPE 成型工艺介绍4.1 注塑成型4.2 挤出成型4.3 热压成型4.4 真空成型5.TPE 成型工艺的发展趋势与挑战6.结论正文:【引言】TPE(热塑性弹性体)材料因其独特的性能,如良好的弹性和耐磨性,被广泛应用于各个领域。

TPE 材料的成型工艺对于产品的质量和性能起着至关重要的作用。

本文将详细介绍TPE 材料的成型工艺及其发展趋势。

【TPE 材料简介】热塑性弹性体(TPE)是一种具有橡胶和塑料特性的材料,它可以在加热时软化并可塑形,冷却后硬化。

TPE 材料具有良好的耐磨性、弹性和抗拉伸性能,广泛应用于汽车、电子、医疗、玩具等领域。

【TPE 材料成型工艺分类】TPE 材料的成型工艺主要分为注塑成型、挤出成型、热压成型和真空成型等。

【常见TPE 成型工艺介绍】4.1 注塑成型注塑成型是一种常见的TPE 成型工艺,适用于大批量生产。

该工艺通过将熔融的TPE 材料注入模具中,使其在冷却过程中硬化并固化。

注塑成型的优点是生产效率高,产品质量稳定。

4.2 挤出成型挤出成型是通过将TPE 材料加热至熔融状态,然后通过挤出模具将其成型为各种截面的产品。

挤出成型的优点是生产过程简单,材料利用率高。

4.3 热压成型热压成型是将热塑性弹性体材料在加热条件下进行压制,使其在压力和温度下发生流动和变形,从而填充模具的成型过程。

热压成型的优点是制品密度均匀,性能优异。

4.4 真空成型真空成型是将TPE 材料在真空条件下加热至软化,然后通过负压使其吸附在模具上并成型。

真空成型的优点是可以生产复杂结构的制品,且制品表面光洁度高。

【TPE 成型工艺的发展趋势与挑战】随着科技的进步,TPE 成型工艺也在不断发展,如数字化成型技术、绿色环保工艺等。

同时,TPE 成型工艺也面临着一些挑战,如提高生产效率、降低生产成本、优化产品性能等。

【结论】总之,TPE 材料的成型工艺对其性能和应用至关重要。

tpv生产工艺流程

tpv生产工艺流程热塑性弹性体(TPE)兼具传统橡胶的髙弹性与塑料的加工性。

TPE的加工方法不同于热固性弹性体的硫化工艺,可直接进行加工,工艺简单。

商业化的TPE通常区分为两种:嵌段共聚型TPE和共混型TPE。

其中,嵌段共聚型TPE 包括聚苯乙烯类嵌段共聚物(SBS、SIS、SEBS等)以及工程类热塑性弹性体(COPE、COPA、TPU等);共混型TPE包括热塑性聚烯烃类(TPO)以及动态硫化热塑性弹性体(TPV)。

热塑性硫化橡胶(TPV)是一种特殊的TPE,通过动态硫化工艺制备,在高温、高剪切下,橡胶相与塑料相互相混合,同时橡胶逐渐交联并破碎。

最终获得由大量橡胶相分散在少量连续的塑料基质中的“海-岛”结构,使得它们兼具橡胶的弹性和塑料的加工性。

TPV最初于1972年由Gessler提出。

Fisher早期在过氧化物交联下,生产出聚丙烯(PP)/三元乙丙橡胶(EPDM)“Uniroyal TPR”热塑性橡胶并其商业化。

随后几年,在20世纪80年代,Coran和Patel等人就多种不同体系TPV的制备开展了大量的工作,取得了较为理想的成果。

1981年美国Monsanto公司基于他们关于动态硫化制备高交联程度EPDM/PP TPV的研究成果,完成了EPDM/PP TPV的工业化生产,并命名“Santoprene”。

该类TPV至今仍是商业化最成功应用最广泛的TPV。

发展至今,已经成为了应用増长最快的一种高分子材料。

国内对TPV的研发起步较晚,1982年才开始跟踪国外研究,到1985年才成功制备出商业化EPDM/PP TPV,对其它体系的TPV的研究只停留在实验室阶段。

首先,对TPV的制备方法及形态演变进行了简要的讨论,以帮助更好地理解。

1 TPV的制备方法TPV聚合物可通过溶液共混,乳液共混或熔融共混制备,通常采用熔融共混制备,熔融共混分为动态硫化法、电子束交联法和超临界流体法。

与传统的聚合物共混相比,由于各种组合物的同时混合,以及橡胶相的交联和分解,TPV的制备更加复杂。

tpe的配方工艺

tpe的配方工艺TPE的配方工艺TPE(热塑性弹性体)是一种具有独特性能的高分子材料,广泛应用于汽车、电子、医疗器械等领域。

TPE的配方工艺是指根据所需的性能和应用要求,将各种原料按一定比例混合,并通过一系列的加工工艺制备成最终的TPE产品。

一、原料选择TPE的配方工艺首先需要选择合适的原料。

一般来说,TPE的配方主要包括基础塑料、增塑剂、填充剂、增强剂、稳定剂等。

基础塑料通常选择聚丙烯(PP)、聚乙烯(PE)等,增塑剂可以选择塑化油、酯类增塑剂等,填充剂可以选择炭黑、玻璃纤维等,增强剂可以选择玻璃纤维增强剂等,稳定剂可以选择抗氧化剂、紫外线吸收剂等。

二、原料混合根据配方要求,将各种原料按一定比例精确称量,并进行均匀混合。

混合的方法可以选择机械搅拌、高剪切混合等。

混合的过程中要注意控制温度,避免原料过热或变质。

三、挤出成型将混合均匀的原料放入挤出机中,通过加热、熔融和挤出的工艺,将原料转化为连续的熔体,然后通过模具挤出成型。

挤出工艺中的温度、压力和挤出速度等参数需要根据具体的TPE配方和产品要求进行调整和控制。

四、后处理挤出成型后的TPE制品需要进行后处理。

主要包括冷却、切割、表面处理等工艺。

冷却可以通过水冷、风冷等方式进行,以使TPE制品迅速固化。

切割可以使用刀具或切割机进行,以得到所需的尺寸和形状。

表面处理可以选择喷涂、磨光等方式,以改善TPE制品的外观和性能。

五、质量控制在TPE的配方工艺中,质量控制是非常重要的环节。

通过对原料的选择、混合的均匀性、挤出成型的工艺参数、后处理的质量等进行严格控制,可以确保TPE制品的质量稳定和性能符合要求。

总结:TPE的配方工艺是将各种原料按一定比例混合,并通过挤出成型和后处理工艺制备成最终的TPE制品的过程。

在配方工艺中,原料选择、原料混合、挤出成型、后处理和质量控制等环节都需要严格控制,以确保TPE制品具有良好的性能和质量。

在实际应用中,根据具体的需求和要求,可以对配方进行调整和优化,以满足不同领域的应用需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径;学海无涯苦作舟

TPE的弹性及工艺

ThermoplasticElastomer(TPE)

ThermoplasticRubber(TPR)ThermoplasticVulcanizate(TPV) 是以热塑性丁苯橡胶和热塑性三元乙丙橡胶为基材的新一代健康环保材料ThermoplasticElastomer(TPE)

ThermoplasticRubber(TPR)ThermoplasticVulcanizate(TPV) 是以热塑性丁苯橡胶和热塑性三元乙丙橡胶为基材的新一代健康环保材料,可替代PVC,适于注塑、挤出等多种加工工艺,易成型,可配色;具有独特的物理及化学性能,如防滑、抗震、耐冲击、弹性优良;触感柔软、质感温和,表面光泽度可调整;耐候性和一般化学品性良好;低温状态工作性能好,脆点低。

它为企业新产品开发提供广阔空间,是产品设计师手中的法宝。

顶塑弹性体它应用领域极其广泛,如一般消费品、家电产品、通讯电子产品、玩具、文具、手柄握把、健身器材、体育用品、汽车内饰、医疗器械、电线电缆、建筑工程等。

1、什幺是弹性体

热塑性弹性体(Thermoplastic Elastomer-TPE)亦称热塑性橡胶(Thermoplastic Rubber-TPR) 是一种兼具橡胶和热塑性塑料特性之材料,热塑性弹性体具有多种可能的结构,最根本的一条是需要有至少两个互相分散的聚合物相,在正常使用温度下,一相为流体(使温度高于它的Tg─

玻璃化温度),另一相为固体(使温度低于它的Tg或等于Tg),并且两相之间存在相互作用。

即在常温下显示橡胶弹性,高温下又能塑化成型的高分子材料,具有类似于橡胶的力学性能及使用性能、又能按热塑性塑料进行

专注下一代成长,为了孩子。