协力200T冲床工作能力明细

冲床作业操作规程(三篇)

冲床作业操作规程一、目的和适用范围冲床是一种常用的金属加工设备,用于冲压加工金属零件。

为了确保冲床的安全运行,保护操作人员的安全和设备的正常使用,制订本操作规程。

适用范围:适用于所有使用冲床进行工作的操作人员。

二、操作人员岗位责任和要求1. 操作人员应具备相关冲床操作和安全知识,并定期接受培训,了解最新的操作规程和安全标准。

2. 操作人员应具备良好的工作态度和责任心,严格按照操作规程进行操作,并保证自己和他人的安全。

3. 操作人员应穿戴符合规定的个人防护装备,如安全帽、防护眼镜、防护手套等,确保人身安全。

4. 操作人员应确保冲床及其周围环境的整洁,并定期清理和维护冲床设备,确保设备的正常使用。

5. 操作人员应遵守工作现场的安全规定和操作程序,严禁酒后操作和使用药物。

三、冲床操作程序1. 开机准备(1)检查电源和线路是否正常,确认冲床设备处于工作状态。

(2)检查冲床工作面和工作台面是否干净,是否有杂物或障碍物。

(3)确认操作人员已穿戴好个人防护装备。

(4)打开冲床主电源,启动冲床设备。

2. 加工准备(1)根据加工工艺要求,选择合适规格的模具并进行装配。

(2)确认工件材料的品种和规格,并将工件放置在适当的位置。

(3)调整冲床设备的工作台面和工作台面高度,使其与工件相适应。

3. 加工操作(1)根据加工工艺要求,选择合适的冲床模式和冲床速度。

(2)确认冲床手柄的位置和动作方式,并进行试压打样,检查加工效果和工件质量。

(3)根据检查结果进行必要的调整,并开始正式的加工操作。

(4)操作人员应严格按照冲床操作规程和要求进行操作,注意工件的定位和固定,确保操作的准确性和稳定性。

(5)加工过程中,操作人员应时刻关注设备运行状态,确保设备的正常运行。

如发现异常情况,应及时停机检查,排除故障后方可继续工作。

4. 加工结束(1)完成加工任务后,操作人员应停止冲床设备,关闭主电源。

(2)清理和整理冲床设备和工作台面,将模具和工件归位。

200t坦克吊性能表

12.4

50.8 42.1 35.7 30.8 27 23.9 21.3 19.1 17.3 15.8 14.4

13.2

12.2

50.7 41.9 35.5 30.6 26.8 23.6 21.1 18.9 17.1 15.5 14.2

13

11.9

50.6 41.8 35.1 30.5 26.6 23.5 20.9 18.8 17 15.4

63.9

63.3 (10.8m)

61.3

58.2 (11.3m)

57.1

53.6 (11.9m)

53.4

14.0m

51.6

51.5

51.3

51.2

51

50.7

50.5

16.0m

司 18.0m

20.0m

公 22.0m 分 24.0m 工 26.0m 施 28.0m 化 30.0m 械 32.0m 机 34.0m 冶 36.0m 一 38.0m 中国 40.0m

10.6

10.4

10.2

10

9.7

9.6

42.0m

9.7

9.5

9.4

9.1

8.9

8.8

44.0m

9

8.8

8.6

8.4

8.1

8

46.0m

8.3

8.1

7.9

7.7

7.4

7.3

中冶集团

第 5 页,共 32 页

中国一冶机械化施工分公司

MECHANIZED CONSTRUCTION COMPANY OF CFMCC LTD

34.7 32 29.5 25.7 22.8 19.9 17.8 15.9 14.3 12.9

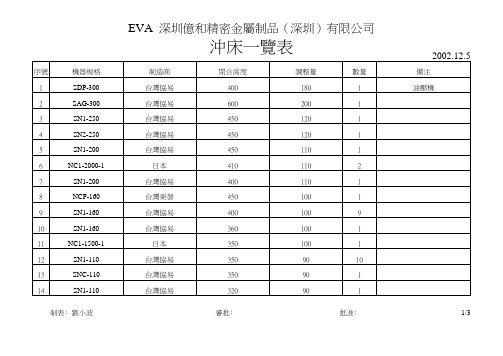

冲床规格参数一览表

制表﹕劉小波

EVA 深圳億和精密金屬制品(深圳)有限公司

沖床一覽表

制造商 台灣協易 台灣協易 台灣協易 台灣協易 台灣協易

日本 台灣協易 台灣東發 台灣協易 台灣協易

日本 台灣協易 台灣協易 台灣協易

閉合高度 400 600 450 450 450 410 400 450 400 360 350 350 350 320

閉合高度 320 360 330 300 300

300 300 270 305 270 270 250

調整量 90 80 80 80 80

70 70 70 70 60 60 60

數量 2 2 12 1 1 5 7 10 1 2 1 7 1 3

2002.12.5

備注

審批﹕______________

批准﹕_______________

2/3

序號 29 30 31 32 33 34 35 36 37 38 39 40 41 42

機器規格 SAP-H-40 JB23-40 OBS35-3

SN1-35 PUX25-KRC

J23-25 SAP-H-20

16T 16T

制表﹕劉小波

EVA 深圳億和精密金屬制品(深圳)有限公司

沖床一覽表

制造商 台灣協易 上海二鍛 日本小松 台灣協易

機器規格 NC1-1100-1

NCP-110 SN1-80 SN1-80 NC1-800-1 JB23-63A JB23-63 SN1-60 SNC-60 SN1-60 DOBBY-60 SN1-45 SNC-45 OBS45-3

制表﹕劉小波

EVA 深圳億和精密金屬制品(深圳)有限公司

沖床一覽表

制造商 日本 台灣東發 台灣協易 台灣協易 日本 上海二鍛 上海二鍛 台灣協易 台灣協易 台灣協易 日本 台灣協易 台灣協易 日本

冲床作业操作规程范本(二篇)

冲床作业操作规程范本第一章总则第一条为确保冲床作业的安全和高效进行,保护操作人员和设备的安全,制定本规程。

第二条冲床作业涉及的范围包括冲床的操作、维护和保养。

第三条冲床操作人员应按照本规程进行操作,并配戴符合要求的个人防护装具。

第四条冲床作业操作规程的内容适用于所有使用冲床进行工作的人员,包括操作人员、维修人员和管理人员。

第二章冲床操作第一条操作前准备1. 冲床操作前,操作人员应进行安全检查,确保冲床及周边环境没有明显的隐患。

2. 确保冲床上的刀具及零件处于正常状态,并没有损坏或松动。

3. 检查冲床开关及保护装置是否正常,工作台面是否平整。

4. 确保操作人员熟悉冲床的操作方法和安全规定。

第二条操作时注意事项1. 在操作冲床时,操作人员应保持清醒状态,不得饮酒或服用影响工作安全的药物。

2. 操作人员应熟悉冲床的工作原理和操作流程,严格按照标准操作程序进行。

3. 操作人员应将手指、衣袖等随身物品远离冲压区域,以免发生意外事故。

4. 操作人员应保持工作台面整洁,不得堆放杂物,以免影响操作和发生滑倒等意外。

5. 操作人员在操作冲床时,不得戴手套,以免影响操作的灵活性和安全性。

6. 操作人员应按照操作规程的要求调整冲床的动力、速度和压力,以保证操作的安全和质量。

7. 在操作过程中,发现冲床异常或出现故障时,应立即停机进行维修,不得私自处理或继续操作。

第三章冲床维护保养第一条维护保养的目的冲床维护保养的目的是保持冲床的正常运行,延长设备的使用寿命,确保操作人员的安全。

第二条维护保养的内容1. 定期检查冲床的机械部分,包括曲轴、连杆、齿轮等,确保其正常运行,不得有松动或磨损。

2. 定期检查冲床的润滑系统,确保润滑油充足且质量良好,及时更换或添加润滑油。

3. 定期检查冲床的电气系统,包括电缆、接线端子等,确保电气设备正常运行,不得有漏电或短路现象。

4. 定期清洁冲床的工作区域,包括台面、刀具和模具等,确保工作区域无杂物和污垢。

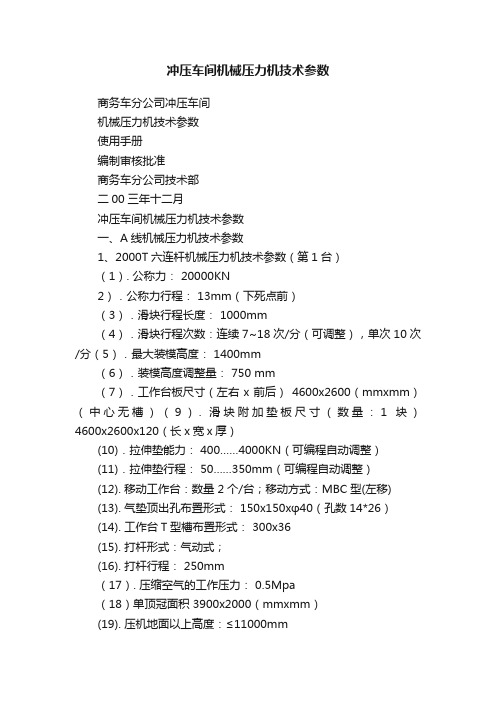

冲压车间机械压力机技术参数

冲压车间机械压力机技术参数商务车分公司冲压车间机械压力机技术参数使用手册编制审核批准商务车分公司技术部二00三年十二月冲压车间机械压力机技术参数一、A线机械压力机技术参数1、2000T六连杆机械压力机技术参数(第1台)(1). 公称力: 20000KN2).公称力行程: 13mm(下死点前)(3).滑块行程长度: 1000mm(4).滑块行程次数:连续7~18次/分(可调整),单次10次/分(5).最大装模高度: 1400mm(6).装模高度调整量: 750 mm(7).工作台板尺寸(左右x前后)4600x2600(mmxmm)(中心无槽)(9). 滑块附加垫板尺寸(数量:1块)4600x2600x120(长x宽x厚)(10).拉伸垫能力:400……4000KN(可编程自动调整)(11).拉伸垫行程:50……350mm(可编程自动调整)(12). 移动工作台:数量 2个/台;移动方式:MBC型(左移)(13). 气垫顶出孔布置形式:150x150xφ40(孔数14*26)(14). 工作台T型槽布置形式: 300x36(15). 打杆形式:气动式;(16). 打杆行程: 250mm(17). 压缩空气的工作压力: 0.5Mpa(18)单顶冠面积 3900x2000(mmxmm)(19). 压机地面以上高度:≤11000mm2、1000T四点机械压力机(第2、5台)(1). 公称力: 10000KN(2).公称力行程: 13mm(下死点前)(3).滑块行程长度: 800mm(4).滑块行程次数:连续7~16次/分(可调整),单次10次/分,单次10次/分,模具调试3~6次/分(5).最大装模高度: 1400mm(6).装模高度调整量: 750 mm(7).工作台板尺寸(左右x前后)4600x2500(mmxmm)(中心无槽)(8). 滑块底面尺寸(左右x前后) 4600x2500(mmxmm)(9). 滑块附加垫板尺寸(数量:1块)4600x2500x150(长x 宽x厚)(10).拉伸垫能力:0……2500KN(可编程自动调整)(11).拉伸垫行程:0……300mm(可编程自动调整)(12). 移动工作台:数量 2个/台;移动方式:MBC型(左移)(13). 气垫顶出孔布置形式:150x150xφ40(孔数12*26)(14). 工作台T型槽布置形式: 300x36(15). 打杆形式:气动式;(16). 打杆行程: 200mm(17). 压缩空气的工作压力: 0.5MPa(18). 压机地面以上高度:≤10000mm3、800T单动四点机械压力机(第3、4台)(1)公称压力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)行程次数:连续7~16次/分(可调整),单次10次/分,模具调试3~6次/分(5)最大封闭高度: 1400mm(6)调节量: 750mm(7)工作台面尺寸:(左右x前后) 4500mmx2400mm(中心无槽)(8)滑块底面尺寸(左右x前后) 4500x2400(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4500x2400x150(长x 宽x厚)(10)拉伸垫能力: 0------2000KN (可编程自动调整)(11)拉伸垫行程: 0------250mm (可编程自动调整)(12)压缩空气的工作压力: 0.5MPa(13)工作台移动方向:左移(14)移动工作台数量 2个, MBC型(15)气垫顶出孔布置形式:150x150xφ40(孔数12*26)(16)工作台T型槽布置形式: 300x36(附图)(17)打杆形式:气动式(18)打杆行程: 200mm(19)压机地面以上高度:≤10000mmB1线压力机主要技术规格及参数1、1000T压力机主要技术规格及参数(第1台)(1)公称力: 10000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 750 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2500KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 150mm(17)压机地面以上高度:≤10000mm2、800T四点单动机械压力机(第2、3台)(1)公称力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 7~14次/分(可调整)(5)最大装模高度: 1300mm(6)装模高度调整量: 750 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)拉伸垫能力: 2000KN(10)拉伸垫行程:0┈300mm(可调整)(11)移动工作台:数量 2个/台;移动方式:MBC型(12)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(13)工作台T型槽布置形式: 300x36(14)打杆形式:气动式;(15)打杆行程: 150mm(16)压机地面以上高度:≤9000mm630T压力机主要技术规格及参数(第4、5台)(1)公称力: 6300KN(2) 公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 12次/分(5)最大装模高度: 1100mm(6)装模高度调整量: 400 mm(7)工作台板尺寸(左右x前后)4000x2000(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2000(mmxmm)(9)拉伸垫能力: 600x2=1200KN(10)拉伸垫行程: 250mm(11)移动工作台:数量 2个/台;移动方式:MBC型(12)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(13)工作台T型槽布置形式: 300x36(14)打杆形式:气动式(15)打杆行程: 200mm(16)压机地面以上高度: 8000mmB2线压力机主要技术规格及参数1、1200T压力机主要技术规格及参数(第1台)(1)公称力: 12000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 660 mm(7)工作台板尺寸(左右x前后)4000x2400(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2400(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2400(mmxmm)(10)拉伸垫能力: 2800KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数12*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤10000mm2、1000T压力机主要技术规格及参数(第6台)(1)公称力: 10000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 800mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 660 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2500KN(11)拉伸垫行程:0┈300mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 150mm(17)压机地面以上高度:≤9000mm3、800T压力机主要技术规格及参数(第2、5台)(1)公称力: 8000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 750mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 500 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 2000KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量 2个/台;移动方式:MBC型(左移)(13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤9000mm4、630T压力机主要技术规格及参数(第3、4台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 700mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1300mm(6)装模高度调整量: 500 mm(7)工作台板尺寸(左右x前后)4000x2200(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后) 4000x2200(mmxmm)(9)滑块附加垫板尺寸(数量:1块)4000x2200(mmxmm)(10)拉伸垫能力: 1500KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量2个/台;移动方式:MBC型(左移) (13)气垫顶出孔布置形式:150x150xφ40(孔数10*22)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;孔:φ30(直径)(16)打杆行程: 120mm(17)压机地面以上高度:≤8500mmC2线机械压力机技术参数1、630T单动双点机械压力机(第1台)(1)公称压力: 6300KN(2)滑块行程: 500mm(3)公称压力行程 13mm(4)行程次数: 8-14次/分(5)最大封闭高度: 1100mm(6)调节量: 550mm(7)工作台面尺寸:3450mmx1600mm(中心无槽)(8)气垫压力:1500KNx1=1500KN (单顶冠)(9)气垫行程:0------250mm(可调整)(10)移动工作台数量 2个, MBC型(11)气垫顶出孔布置形式:150x150xφ40(孔数8*18)(12)工作台T型槽布置形式: 300x36(13)打杆形式:气动式(14)打杆行程: 120mm(15)压机地面以上高度:≤7500mm2、400T单动双点机械压力机(第2、3、4、5台)(1)公称压力: 4000KN(2)滑块行程: 500mm(3)公称压力行程 13mm(4)行程次数: 8-14次/分(5)最大封闭高度: 1000mm(6)调节量: 500mm(7)工作台面尺寸: 2800mm 1600mm(中心无槽)(8)气垫压力: 800KN(9)气垫行程: 0-----250mm(可调整)(10)移动工作台数量 2个, MBC型(11)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(12)工作台T型槽布置形式:300x36(13)打杆形式:气动式(14)打杆行程: 120mm(15)压机地面以上高度:≤7500mmC1线压力机主要技术规格及参数1、630T压力机主要技术规格及参数(第1台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(`5)最大装模高度: 1100mm(6)装模高度调整量: 550 mm(7)工作台板尺寸(左右x前后)3450x1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右x前后)3450x1600(mmxmm)(9)滑块附加垫板尺寸(数量:1块)3450x1600(mmxmm)(10)拉伸垫能力: 1500KN(11)拉伸垫行程:0┈250mm(可调整)(12)移动工作台:数量2个/台;MBC型(右移) (13)气垫顶出孔布置形式:150x150xφ40(孔数8*18)(14)工作台T型槽布置形式: 300x36(15)打杆形式:气动式;(16)打杆行程: 120mm(17)压机地面以上高度:≤8000mm2、630T压力机主要技术规格及参数(第5台)(1)公称力: 6300KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(5)最大装模高度: 1100mm(6)装模高度调整量: 550mm(7)工作台板尺寸(左右×前后)2800×1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右×前后)2800×1600(mmxmm)(9)滑块附加垫板2块/台,尺寸:120x2800x1600 (10)拉伸垫能力: 1200KN(11)拉伸垫行程:0┈250mm(可调整)(13)移动工作台:数量2个/台;MBC型右移出(14)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(15)工作台T型槽布置形式: 300x36(16)打杆形式:气动式(17)打杆行程: 120mm(18)压机地面以上高度:≤8000mm3、400T压力机主要技术规格及参数(第2、3、4台)(1)公称力: 4000KN(2)公称力行程: 13mm(下死点前)(3)滑块行程长度: 500mm(4)滑块行程次数: 8~14次/分(可调整)(5)最大装模高度: 1000mm(6)装模高度调整量: 500mm(7)工作台板尺寸(左右×前后)2800×1600(mmxmm)(中心无槽)(8)滑块底面尺寸(左右×前后)2800×1600(mmxmm)(9)滑块附加垫板2块/台,尺寸:120x2800x1600 (10)拉伸垫能力: 800KN(11)拉伸垫行程:0┈250mm(可调整)(13)移动工作台:数量2个/台;MBC型右移出(14)气垫顶出孔布置形式:150x150xφ40(孔数8*14)(15)工作台T型槽布置形式: 300x36(16)打杆形式:气动式(17)打杆行程: 120mm(18)压机地面以上高度:≤7500mm]。

冲床操作工安全操作规定范本(二篇)

冲床操作工安全操作规定范本一、前言冲床是一种用于金属加工的机械设备,广泛应用于各个行业。

由于冲床的工作原理和特点,操作时存在一定的安全风险。

为了保证冲床操作工的人身安全,避免事故发生,特制定本安全操作规定,对冲床操作工作进行规范管理。

二、操作人员的基本要求1. 冲床操作工必须经过专业培训,具有一定的技术知识和操作经验。

2. 必须具备足够的身体素质和抗压能力。

3. 必须熟悉冲床的基本结构和工作原理,了解常见故障的处理方法。

4. 必须具备良好的工作态度和责任心,严格遵守操作规程。

三、工作前的准备1. 打扫工作区域,保持场地整洁、无杂物,确保操作空间充足。

2. 检查冲床的各项安全设施是否完好,如紧急停机装置、底死点固定装置等。

3. 检查电气设备和线路是否正常,杜绝电气故障。

四、操作规范1. 在操作之前,必须穿戴安全防护用品,包括防护帽、防护眼镜、防护手套等。

2. 操作前应检查冲床的润滑系统,确保油液充足,润滑良好。

3. 在正式操作之前,应先进行试压。

确认冲床在试压时无异常声响和震动,试压过程中不得站立在冲床旁边。

4. 操作时应注意站稳脚步,保持身体平衡。

在操作过程中禁止戴手套,以免手套被吸入冲床内部造成事故。

5. 操作者不得将身体部位伸入冲床工作区域内,避免被冲床零件夹伤。

6. 在冲床操作时,不得使用过长或过大的工件,以免因工件过大而导致冲床失去控制。

7. 操作过程中,不得将工具杂物放置在冲床周围,以免干扰正常操作。

8. 操作人员在操作过程中严禁随意拆卸、更换零部件,必须由专业技术人员进行维修和保养。

9. 在冲床停机后,必须确保所有动作都已彻底停止后,才能离开工作位置。

五、紧急情况的处理1. 在紧急情况下,应立即按下紧急停机按钮,切断电源。

2. 如遇冲床卡死或异常情况,应立即停机,并及时联系维修人员进行处理。

3. 如发现冲床存在严重故障或不安全情况,应向上级主管报告,停止使用。

六、维护保养1. 冲床需要进行定期的维护保养,包括清洁润滑、紧固螺丝等。

冲床技术参数解释

冲床技术参数解释J23系列开式双柱可倾压力机J21系列开式双柱固定台压力机,主要参数说明以下几个问题:1反映了一台压力机的工艺能力和加工零件的尺寸范围2反映压力机生产效率3是设计压力机重要依据4用户根据成型工艺要求和生产率选择压力机参数是否合适1、公称压力滑块离下死点某一特定距离(公称力行程)或曲柄转角离下死点前某一特定角度(公称压力角)时,滑块上所有容许承受的最大作用力。

例如:J21-110,1100千牛开式单点压力机,公称力1100千牛,公称力行程S P离下死点距离为5mm。

公称力是压力机主要工作性能参数,是计算压力机零件强度和刚度基本根据压力机受力零件可以分成三类:一类零件——床身、滑块、连杆、调节螺杆和保险块,此类零件的强度和刚度按公称力设计,它的强度和刚度不受曲柄转角变化而变化,作用力常数。

二类零件——齿轮、传动轴和离合器制动器、旋转零件,此类零件的强度与刚度,按公称力作用下产生的公称扭矩设计的,它的零件强度和刚度随着曲柄转角变化而变化。

扭矩为常数(忽略弯距的影响)三类零件——曲轴,它的强度于刚度既要考虑公称力作用下的弯距,又要考虑曲轴传递的扭矩,属于弯扭联合作用,所以曲轴强度也是随着曲柄转角变化而变化。

根据以上三种零件的强度可以绘制出滑块允许负荷图,用户厂的加工零件的工艺负荷图不能超过滑块允许负荷图曲线之外,否则会损坏压力机零件。

举例说明:Sp=5mm(α=18度)——离下死点距离为5mm时产生公称力(吨位)S P<S ;S>S P当公称行程S在这两种情况下压力机有关零件受力情况有所不同2、滑块行程滑块行程指滑块从上死点到下死点所经过的距离,行程是曲轴偏心的2倍1滑块行程大小,随着工艺用途和公称力的不同而变化,落料与冲孔工序一般不需要大的滑块行程。

2浅拉伸要求滑块行程大点,此时滑块行程一般不应小于拉伸件高度的3倍,此外还要考虑到上模在上死点时不与模具导柱脱开。

3大吨位的压力机一般都有工件顶出装置,为了使工件在顶出过程中不损坏工件而且便于取出,滑块行程也要增加。

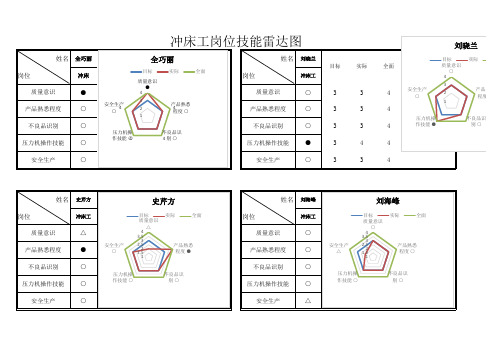

人员技能矩阵图(1年更新一次)

○

目标

3

安全生产

3○

赵小鹏

实际

全面

目标

实际

质量意识

全面

○

34

4

3

产品熟悉

32

4 程度 ○

1

3

3

压力机操

3作技能 ○ 3

4

不良品识

4 别○

安全生产

○

3

3

4

姓名 吉根余

岗位

冲床工

质量意识

●

产品熟悉程度

○

不良品识别

○

压力机操作技能

●

安全生产

○

目标

3

安全生产

3○

吉根余

实际

全面

目标

实际

质量意识

全面

●

44

4

3

32

产品熟悉

4 程度 ○

1

3

3

压力机操

3 作技能 ● 4

4

不良品识

4 别○

3

3

4

姓名 邱红丹

岗位

冲床工

质量意识

○

产品熟悉程度

○

不良品识别

○

压力机操作技能

○

目标

3

安全生产

3○

邱红丹

实际

全面

目标

实际

质量意识

全面

○

34

4

3

32

产品熟悉

4 程度 ○

1

3

3

压力机操

3作技能 ○ 3

4

不良品识

4 别○

安全生产

○

3

3

4

不良品识

4 别○

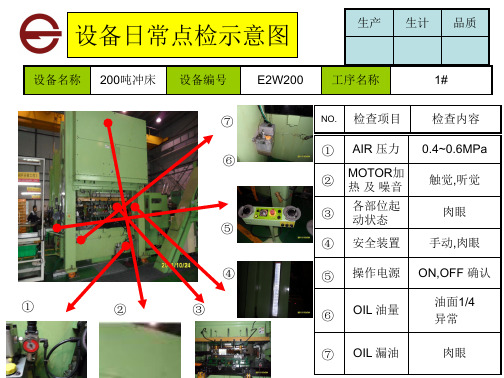

200吨冲床

① ② ③

⑤ ④

④

① ② ③

⑤

⑥

⑦

OIL 漏油

肉眼

设备日常点检示意图

设备名称 200吨冲床 设备编号 E2W200

生产

生计

品质

工序名称

NO.

3# 检查内容 0.4~0.6MPa 触觉,听觉 肉眼 手动,肉眼 ON,OFF 确认 油面1/4 异常

⑦ ⑥

检查项目 AIR 压力 MOTOR加 热 及 噪音 各部位起 动状态 安全装置 操作电源 OIL 油量

设备日常点检示意图

设备名称 200吨冲床 设备编号 E2W200

生产

生计

品质

工序名称

NO.

1# 检查内容 0.4~0.6MPa 触觉,听觉 肉眼 手动,肉眼 ON,OFF 确认 油面1/4 异常

⑦ ⑥

检查项目 AIR 压力 MOTOR加 热 及 噪音 各部位起 动状态 安全装置 操作电源 OIL 油量

① ② ③

⑤ ④

④

① ② ③

⑤

⑥

⑦

OIL 漏油

肉眼

① ② ③

⑤ ④

④

① ② ③

⑤

⑥

⑦

OIL 漏油

肉眼

设备日常点检示意图

设备名称 200吨冲床 设备编号 E2W200

生产

生计

品质

工序名称

NO.

2# 检查内容 0.4~0.6MPa 触觉,听觉 肉眼 手动,肉眼 ON,OFF 确认 油面1/4 异常

⑦ ⑥

检查项目 AIR 压力 MOTOR加 热 及 噪音 各部位起 动状态 安全装置 操作电源 OIL 油量

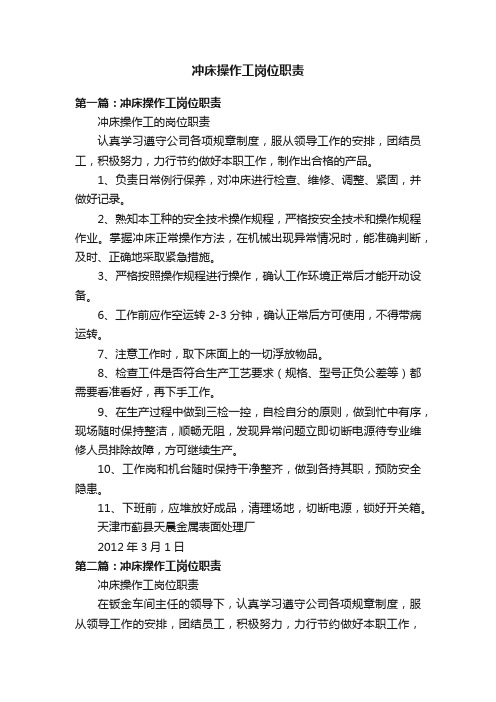

冲床操作工岗位职责

冲床操作工岗位职责第一篇:冲床操作工岗位职责冲床操作工的岗位职责认真学习遵守公司各项规章制度,服从领导工作的安排,团结员工,积极努力,力行节约做好本职工作,制作出合格的产品。

1、负责日常例行保养,对冲床进行检查、维修、调整、紧固,并做好记录。

2、熟知本工种的安全技术操作规程,严格按安全技术和操作规程作业。

掌握冲床正常操作方法,在机械出现异常情况时,能准确判断,及时、正确地采取紧急措施。

3、严格按照操作规程进行操作,确认工作环境正常后才能开动设备。

6、工作前应作空运转2-3分钟,确认正常后方可使用,不得带病运转。

7、注意工作时,取下床面上的一切浮放物品。

8、检查工件是否符合生产工艺要求(规格、型号正负公差等)都需要看准看好,再下手工作。

9、在生产过程中做到三检一控,自检自分的原则,做到忙中有序,现场随时保持整洁,顺畅无阻,发现异常问题立即切断电源待专业维修人员排除故障,方可继续生产。

10、工作岗和机台随时保持干净整齐,做到各持其职,预防安全隐患。

11、下班前,应堆放好成品,清理场地,切断电源,锁好开关箱。

天津市蓟县天晨金属表面处理厂2012年3月1日第二篇:冲床操作工岗位职责冲床操作工岗位职责在钣金车间主任的领导下,认真学习遵守公司各项规章制度,服从领导工作的安排,团结员工,积极努力,力行节约做好本职工作,制作出合格的产品。

1、负责日常例行保养,对冲床进行检查、维修、调整、紧固,并做好记录。

2、熟知本工种的安全技术操作规程,严格按安全技术交底和操作规程作业。

掌握冲床正常操作方法,在机械出现异常情况时,能准确判断,及时、正确地采取紧急措施。

3、严格按照操作规程进行操作,确认工作环境正常后才能开动设备。

4、冲床指定专人操作,无关人员未经许可严禁上冲床5、机床各传动、连接、润滑等部位及防护保险装置是否正常,装模具螺钉必须牢固,不得移动6、工作前应作空运转2-3分钟,检查脚闸等控制装置的灵活性,确认正常后方可使用,不得带病运转。

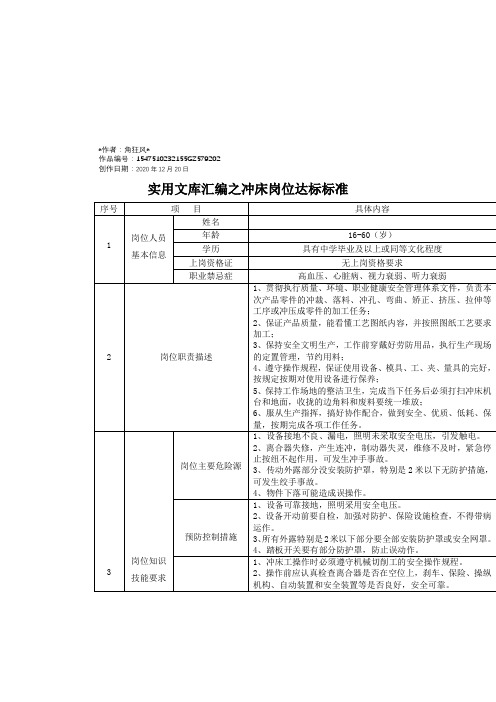

实用文库汇编之冲床岗位达标

10、两人以上操作时,应指定专人开车,动作协调,要密切配合好。

11、发现冲床刹车不灵或安全保险失灵,应立即停车修复,严禁带病工作。

12、及时清理冲下来的边角余料。清理时要注意,不要被尖角快口割伤手。

5、保持工作场地的整洁卫生,完成当下任务后必须打扫冲床机台和地面,收拢的边角料和废料要统一堆放;

6、服从生产指挥,搞好协作配合,做到安全、优质、低耗、保量,按期完成各项工作任务。

3

3

岗位知识技能要求

岗位知识技能要求

岗位主要危险源

1、设备接地不良、漏电,照明未采ห้องสมุดไป่ตู้安全电压,引发触电。

2、离合器失修,产生连冲,制动器失灵,维修不及时,紧急停止按纽不起作用,可发生冲手事故。

1、贯彻执行质量、环境、职业健康安全管理体系文件,负责本次产品零件的冲裁、落料、冲孔、弯曲、矫正、挤压、拉伸等工序或冲压成零件的加工任务;

2、保证产品质量,能看懂工艺图纸内容,并按照图纸工艺要求加工;

3、保持安全文明生产,工作前穿戴好劳防用品,执行生产现场的定置管理,节约用料;

4、遵守操作规程,保证使用设备、模具、工、夹、量具的完好,按规定按期对使用设备进行保养;

6

作业现场安全要求

作业现场清洁要求

严格执行公司《文明生产管理规定》,作业后及时清理现场铁屑、油污和杂物,做到工完料尽场地清。

作业职业危害因素监测要求

作业环境每年定期开展职业病危害因素监测评价工作。

工具定置摆放要求

1、各种模具用过后,要妥善存放,不要乱堆乱放。

2、冲好的零件要堆放整齐,放置不能过高,防止倒塌伤人。

认识冲床能力

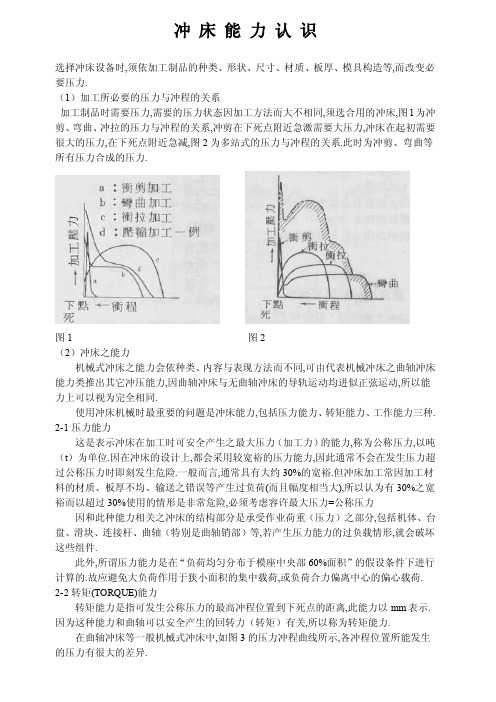

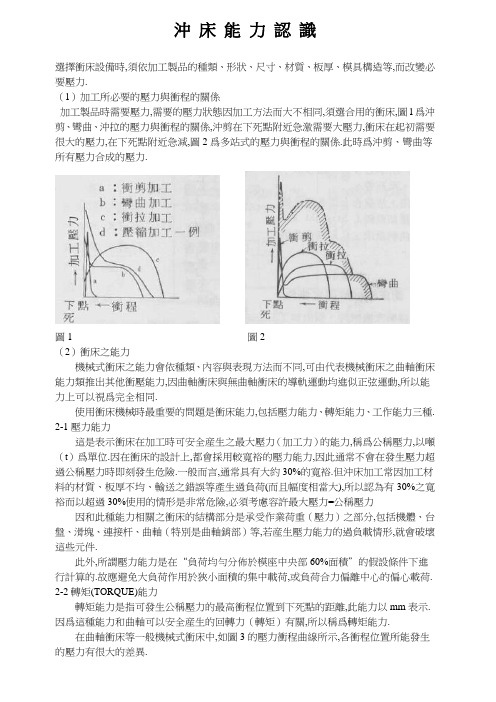

冲床能力认识选择冲床设备时,须依加工制品的种类、形状、尺寸、材质、板厚、模具构造等,而改变必要压力.(1)加工所必要的压力与冲程的关系加工制品时需要压力,需要的压力状态因加工方法而大不相同,须选合用的冲床,图1为冲剪、弯曲、冲拉的压力与冲程的关系,冲剪在下死点附近急激需要大压力,冲床在起初需要很大的压力,在下死点附近急减,图2为多站式的压力与冲程的关系.此时为冲剪、弯曲等所有压力合成的压力.图1 图2(2)冲床之能力机械式冲床之能力会依种类、内容与表现方法而不同,可由代表机械冲床之曲轴冲床能力类推出其它冲压能力,因曲轴冲床与无曲轴冲床的导轨运动均进似正弦运动,所以能力上可以视为完全相同.使用冲床机械时最重要的问题是冲床能力,包括压力能力、转矩能力、工作能力三种. 2-1压力能力这是表示冲床在加工时可安全产生之最大压力(加工力)的能力,称为公称压力,以吨(t)为单位.因在冲床的设计上,都会采用较宽裕的压力能力,因此通常不会在发生压力超过公称压力时即刻发生危险.一般而言,通常具有大约30%的宽裕.但冲床加工常因加工材料的材质、板厚不均、输送之错误等产生过负荷(而且幅度相当大),所以认为有30%之宽裕而以超过30%使用的情形是非常危险,必须考虑容许最大压力=公称压力因和此种能力相关之冲床的结构部分是承受作业荷重(压力)之部分,包括机体、台盘、滑块、连接杆、曲轴(特别是曲轴销部)等,若产生压力能力的过负载情形,就会破坏这些组件.此外,所谓压力能力是在“负荷均匀分布于模座中央部60%面积”的假设条件下进行计算的.故应避免大负荷作用于狭小面积的集中载荷,或负荷合力偏离中心的偏心载荷.2-2转矩(TORQUE)能力转矩能力是指可发生公称压力的最高冲程位置到下死点的距离,此能力以mm表示.因为这种能力和曲轴可以安全产生的回转力(转矩)有关,所以称为转矩能力.在曲轴冲床等一般机械式冲床中,如图3的压力冲程曲线所示,各冲程位置所能发生的压力有很大的差异.图3和转矩能力相关的构造部分,是将回转力从离合器转达到曲轴的组件,包括传导轴、齿轮等, 又曲轴之曲轴轴颈部之粗细(直径)与这种能力有关.因此若产生能力的过负载时,通常会在摩擦离合器打滑及正离合器的传导轴、曲轴等产生扭曲,而使离合器、键类、齿轮类受损.转矩能力即使和传导系统之转矩容量相等,但也会随着行程长度不同而变化.因此应多加注意如改造曲轴之半径以改变行程的长度,此时下死点上之公称压力的发生位置也会改变(加长行程时位置会下降,缩短时会上升),所以必须注意.以具有在下死点上方10mm处可以发生200tf之拉矩能力,行程200mm之200tf的冲床而言,只改变行程时转矩能力会产生何种变化的实例.如表一、图4所示:表一图4表二:为公司冲床转矩发生位置点No 机型OCP-60 G1-80 G1-110 G2-110 G2-160 G2-200 NC1-1101 冲压能力60 80 110 110 160 200 1102 TON能力发生点mm2 4 6 4 6 6 53 行程数spm连续80-120 45-100 50-90 35-65 30-55 20-45 35-6535 30 202-3工作能力即使压力能力或转矩能力充分,飞轮的能量不够的话,在连续加工时,机械不能有园滑的旋转,而告停止.工作能力表示此能量,单位为kg.m.这是一次加工时可以安全使用之能量的大小,及1分钟可做几次安全加工的能力.虽然工作能力没有国家标准.但通常是以公称压力(P),可加压之转矩能力距离(H)的能源为标准.亦即,如工作能力为Ew,则:Ew=P*HP:公称压力(t)H:转矩能力(mm)这是公称压力发挥为转矩能力全部的场合,实际上没有这种情形.日本金属Press工业会案以其60%为工作能力,每次依此工作能力消耗飞轮的动能,减少速度,在连续作业中即使减少10%,断续作业减少20%以内,也可在次一加工之前回复;飞轮的动能可用下式算出:Ef=1/2*w/g*v2= w/2g(πdn/60)W:飞轮的重量(kg)V:将加工前轮缘平均直径上的线速度(m/sec)N:飞轮的每分转速(rpm)D:飞轮轮缘的平均直径(m)G:动加速度(9.8m/sec)图5是以工作能力为基准时之压力行程线图,进行深拉加工时,从工作能力进行对拉伸深度可利用多少加工压力的检讨.图5工作能力在需要较大加工能量之拉伸加工或将过去以手送料作业的冲切加工装置自动送料而进行连续高速加工时,就会产生能量不足的问题.特色是如对本能力产生过负载或冲床之速度(回转数)降低至对使用会形成妨碍甚至停止,但很少产生像压力能力及转矩能力之过负载,对构造部分损之危险.和本能力相关的构造部分是马达之马力,飞轮保有能量、皮带等.如提高冲床的回转数,飞轮的保有运动能量就增大,作业能力也会增大,所以无段变速的自动冲床,会因为速度的不同而改变工作能力,加工产品尺寸也会不同.通常,自动冲床之加工尺寸大的时候(因此需要较大之工作能力的情形),因传送速度之关系,使用时不得不降低SPM(加工物尺寸增大时,传送长度也变大,使用上就不得不因为容许最大传送速度的限制而降低SPM).因此,会出现工作能力降低而不符合作业要求的缺点,这是选定能力时应注意的事项之一.(3)偏心荷重冲床能力之设计上,通常是以在冲床之中心承受荷重为条件.因此有偏心荷重时,冲床可承受之压力能力会下降.一部冲床若装配两个以上之冲模时或使用连续模的情形下,必定会产生偏心荷重,所以在选择的冲床能力时应该注意.荷重之偏心量与能力之降低量的关系,对相同偏心量的情形下,会依照滑块驱动单位的数量为1组、2组、4组的顺序而增加其容许压力、偏心荷重会失去平行度,而对冲模产生不良影响,所以应在和容许值相比时极小的状态使用.(4)能力的选择方法选择冲床之压力能时,应使常用加工压力为其能力的70%-80%,使其保有宽裕的空间.这是因为要考虑到冲床设计上的经济性(和成本与加工能力有关).亦即,因为冲压工作容易产生过负载,不易正确计算出加工压力.若公称压力满载使用时,则机体变形量变得相当大而缩短冲模的使用期间,并影响到产品的精确度.若冲床能力较为宽裕时,则不论是冲模的寿命、冲床的寿命及过负载之安全性上,都更符合经济性.但为提高加工精度并延长冲模的使用时间,而事先在比一般冲床刚性高出很多的冲床上使用,则满载使用亦无妨.冲床之转矩能力以图6中之压力行程图线来表示.在选择冲床之转矩能力时,应先求出欲加工之压力行程曲线,再以此曲线,选出不论在行程的任何位置上冲床的压力行程曲线都比该曲线高且有适度的差矩者.图6图7中适合于作业a.b.c之冲床分别为ⅠⅡⅢ.图7对c之作业而言,Ⅰ之冲床因为具有太多的宽裕能力而不经济,但Ⅲ之冲床在○3-○4间会相交,所以只好选择Ⅰ.如冲切加工时,冲床之压力行程曲线与加工之行程曲线的接近点十分接近,公称压力部分时,取两压力为100:75-80,拉伸加工时,两曲线的接近点比公称压力低时,则最好取100:90-95.在工作能力方面,因为加工之压力行程曲线和横轴之间的面积是该加工所需要的作业量,此选择比它稍大(10-15%)的工作能力.如欲将手动作业切换为自动作业时,因每分的生产数量增加,作业之能量容易不足,这时只要将马达的马力加大,大致上可以解决问题.。

认识冲床能力

沖床能力認識選擇衝床設備時,頇依加工製品的種類、形狀、尺寸、材質、板厚、模具構造等,而改變必要壓力.(1)加工所必要的壓力與衝程的關係加工製品時需要壓力,需要的壓力狀態因加工方法而大不相同,頇選合用的衝床,圖1爲沖剪、彎曲、沖拉的壓力與衝程的關係,沖剪在下死點附近急激需要大壓力,衝床在起初需要很大的壓力,在下死點附近急減,圖2爲多站式的壓力與衝程的關係.此時爲沖剪、彎曲等所有壓力合成的壓力.圖1 圖2(2)衝床之能力機械式衝床之能力會依種類、內容與表現方法而不同,可由代表機械衝床之曲軸衝床能力類推出其他衝壓能力,因曲軸衝床與無曲軸衝床的導軌運動均進似正弦運動,所以能力上可以視爲完全相同.使用衝床機械時最重要的問題是衝床能力,包括壓力能力、轉矩能力、工作能力三種. 2-1壓力能力這是表示衝床在加工時可安全産生之最大壓力(加工力)的能力,稱爲公稱壓力,以噸(t)爲單位.因在衝床的設計上,都會採用較寬裕的壓力能力,因此通常不會在發生壓力超過公稱壓力時即刻發生危險.一般而言,通常具有大約30%的寬裕.但沖床加工常因加工材料的材質、板厚不均、輸送之錯誤等產生過負荷(而且幅度相當大),所以認為有30%之寬裕而以超過30%使用的情形是非常危險,必頇考慮容許最大壓力=公稱壓力因和此種能力相關之衝床的結構部分是承受作業荷重(壓力)之部分,包括機體、台盤、滑塊、連接杆、曲軸(特別是曲軸銷部)等,若産生壓力能力的過負載情形,就會破壞這些元件.此外,所謂壓力能力是在“負荷均勻分佈於模座中央部60%面積”的假設條件下進行計算的.故應避免大負荷作用於狹小面積的集中載荷,或負荷合力偏離中心的偏心載荷. 2-2轉矩(TORQUE)能力轉矩能力是指可發生公稱壓力的最高衝程位置到下死點的距離,此能力以mm表示.因爲這種能力和曲軸可以安全産生的回轉力(轉矩)有關,所以稱爲轉矩能力.在曲軸衝床等一般機械式衝床中,如圖3的壓力衝程曲線所示,各衝程位置所能發生的壓力有很大的差異.圖3和轉矩能力相關的構造部分,是將回轉力從離合器轉達到曲軸的元件,包括傳導軸、齒輪等, 又曲軸之曲軸軸頸部之粗細(直徑)與這種能力有關.因此若産生能力的過負載時,通常會在摩擦離合器打滑及正離合器的傳導軸、曲軸等產生扭曲,而使離合器、鍵類、齒輪類受損.轉矩能力即使和傳導系統之轉矩容量相等,但也會隨著行程長度不同而變化.因此應多加注意如改造曲軸之半徑以改變行程的長度,此時下死點上之公稱壓力的發生位置也會改變(加長行程時位置會下降,縮短時會上升),所以必頇注意.以具有在下死點上方10mm 處可以發生200tf 之拉矩能力,行程200mm 之200tf 的衝床而言,只改變行程時轉矩能力會産生何種變化的實例.如表一、圖4所示:表一 圖4 表二:爲公司衝床轉矩發生位置點No 機型 OCP-60 G1-80 G1-110G2-110 G2-160 G2-200 NC1-110 1 衝壓能力 60 80 110110 160 200 110 2 TON 能力發生點mm2 4 6 4 6 6 53 行程數spm 連續 80-120 45-10050-90 35-65 30-55 20-45 35-65 35 30 202-3工作能力即使壓力能力或轉矩能力充分,飛輪的能量不夠的話,在連續加工時,機械不能有園滑的旋轉,而告停止.工作能力表示此能量,單位爲kg.m.這是一次加工時可以安全使用之能量的大小,及1分鐘可做幾次安全加工的能力.雖然工作能力沒有國家標準.但通常是以公稱壓力(P ),可加壓之轉矩能力距離(H )的能源爲標準.亦即,如工作能力爲Ew,則:Ew=P*HP:公稱壓力(t)H:轉矩能力(mm)這是公稱壓力發揮爲轉矩能力全部的場合,實際上沒有這種情形.日本金屬Press工業會案以其60%爲工作能力,每次依此工作能力消耗飛輪的動能,減少速度,在連續作業中即使減少10%,斷續作業減少20%以內,也可在次一加工之前回復;飛輪的動能可用下式算出:Ef=1/2*w/g*v2= w/2g(πdn/60)W:飛輪的重量(kg)V:將加工前輪緣平均直徑上的線速度(m/sec)N:飛輪的每分轉速(rpm)D:飛輪輪緣的平均直徑(m)G:動加速度(9.8m/sec)圖5是以工作能力爲基準時之壓力行程線圖,進行深拉加工時,從工作能力進行對拉伸深度可利用多少加工壓力的檢討.圖5工作能力在需要較大加工能量之拉伸加工或將過去以手送料作業的沖切加工裝置自動送料而進行連續高速加工時,就會産生能量不足的問題.特色是如對本能力産生過負載或衝床之速度(回轉數)降低至對使用會形成妨礙甚至停止,但很少産生像壓力能力及轉矩能力之過負載,對構造部分損之危險.和本能力相關的構造部分是馬達之馬力,飛輪保有能量、皮帶等.如提高衝床的回轉數,飛輪的保有運動能量就增大,作業能力也會增大,所以無段變速的自動衝床,會因爲速度的不同而改變工作能力,加工産品尺寸也會不同.通常,自動衝床之加工尺寸大的時候(因此需要較大之工作能力的情形),因傳送速度之關係,使用時不得不降低SPM(加工物尺寸增大時,傳送長度也變大,使用上就不得不因爲容許最大傳送速度的限制而降低SPM).因此,會出現工作能力降低而不符合作業要求的缺點,這是選定能力時應注意的事項之一.(3)偏心荷重衝床能力之設計上,通常是以在衝床之中心承受荷重爲條件.因此有偏心荷重時,衝床可承受之壓力能力會下降.一部衝床若裝配兩個以上之沖模時或使用連續模的情形下,必定會産生偏心荷重,所以在選擇的衝床能力時應該注意.荷重之偏心量與能力之降低量的關係,對相同偏心量的情形下,會依照滑塊驅動單位的數量爲1組、2組、4組的順序而增加其容許壓力、偏心荷重會失去平行度,而對沖模産生不良影響,所以應在和容許值相比時極小的狀態使用.(4)能力的選擇方法選擇衝床之壓力能時,應使常用加工壓力爲其能力的70%-80%,使其保有寬裕的空間.這是因爲要考慮到衝床設計上的經濟性(和成本與加工能力有關).亦即,因為沖壓工作容易產生過負載,不易正確計算出加工壓力.若公稱壓力滿載使用時,則機體變形量變得相當大而縮短沖模的使用期間,並影響到產品的精確度.若沖床能力較為寬裕時,則不論是沖模的壽命、沖床的壽命及過負載之安全性上,都更符合經濟性.但為提高加工精度並延長沖模的使用時間,而事先在比一般沖床剛性高出很多的沖床上使用,則滿載使用亦無妨.沖床之轉矩能力以圖6中之壓力行程圖線來表示.在選擇沖床之轉矩能力時,應先求出欲加工之壓力行程曲線,再以此曲線,選出不論在行程的任何位置上沖床的壓力行程曲線都比該曲線高且有適度的差矩者.圖6圖7中適合於作業a.b.c之沖床分別為ⅠⅡⅢ.圖7對c之作業而言,Ⅰ之沖床因為具有太多的寬裕能力而不經濟,但Ⅲ之沖床在○3-○4間會相交,所以只好選擇Ⅰ.如沖切加工時,沖床之壓力行程曲線與加工之行程曲線的接近點十分接近,公稱壓力部分時,取兩壓力為100:75-80,拉伸加工時,兩曲線的接近點比公稱壓力低時,則最好取100:90-95.在工作能力方面,因為加工之壓力行程曲線和橫軸之間的面積是該加工所需要的作業量,此選擇比它稍大(10-15%)的工作能力.如欲將手動作業切換為自動作業時,因每分的生產數量增加,作業之能量容易不足,這時只要將馬達的馬力加大,大致上可以解決問題.。

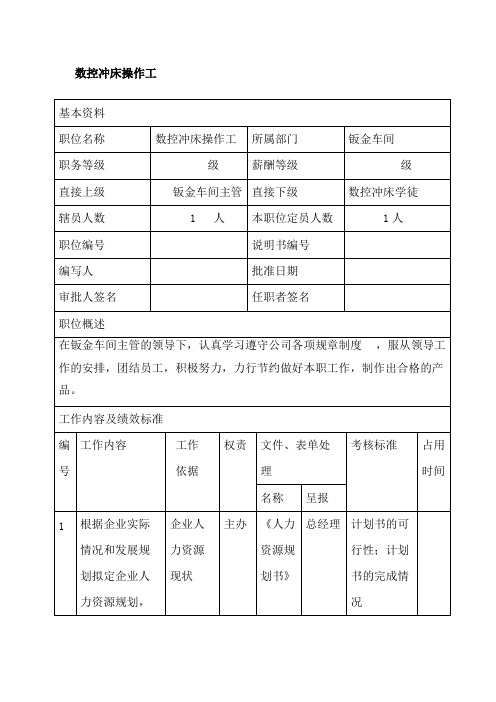

数控冲床岗位说明书

数控冲床操作工基本资料职位名称数控冲床操作工所属部门 钣金车间职务等级 级薪酬等级级直接上级 钣金车间主管直接下级数控冲床学徒辖员人数 1 人本职位定员人数 1人职位编号说明书编号编写人批准日期审批人签名任职者签名职位概述在钣金车间主管的领导下,认真学习遵守公司各项规章制度 ,服从领导工作的安排,团结员工,积极努力,力行节约做好本职工作,制作出合格的产品。

工作内容及绩效标准文件、表单处理编号工作内容 工作 依据权责名称呈报考核标准占用时间1根据企业实际情况和发展规划拟定企业人力资源规划,企业人力资源现状主办《人力资源规划书》总经理计划书的可行性;计划书的完成情况经批准后组织实施2拟定人力资源部年度工作目标和工作计划,按月做出预算及工作计划,经批准后实行企业人力资源工作现状及以往的经验主办《年度工作计划》;《月度工作计划与预算》总经理工作计划的详细性和可行性;预算的标准性3组织制定企业用工制度、人事管理制度、劳动工资制度等各项规章制度,经批准后贯彻实施《企业通用人力资源管理制度》主办《企业用工制度》;《企业人事管理制度》;《员工手册》总经理各职能部门规章制度制订的及时性、执行情况、员工对制度的反映情况4制订人力资源部专业培训计划并协助培训部实施、考核根据企业员工工作所需要的主办《人力资源部培训计划及科总经理各部门经理课程与工作的密切性、培训的效果、培训后对工技能和知识设定培训科目和内容目内容》作的影响5负责在企业内外收集有潜力的和所需的人才信息,并组织招聘工作依据企业目前所需的岗位要求协办《人才信息表》最终的招聘结果;新进人员在企业的实际工作情况;员工试用不合格比例6引进具有竞争力的薪酬管理体系,组织制订公司的薪酬政策,报领导审批后进行薪酬管理《企业薪酬管理制度》主办《员工薪酬汇总表》总经理员工对薪酬的满意度7组织实施员工绩效考核工作,并负责审查各《员工业绩表》;《员协办《员工绩效考核最后总经理员工对绩效考核的意见;考核结果的项考核结果工培训成绩表》;员工平时表现记录成绩表》公平性8受理、解决员工投诉、劳动争议,进行劳动关系管理;定期分析人事、劳资信息并定期向总经理提交报告投诉事实;《劳动法》;《合同法》;人力资源部的相关数据协办《劳动关系管理制度》《企业劳资情况分析报告》总经理对其他员工的影响程度;投诉人的满意程度;报告的准确性9指导、巡视、监督、检查所属下级的各项工作;受理下级上报的合理化建议,按照程序处理;及时对下级工作工作的实际进展情况;所收到的建议;争议的复杂性主办《人力资源部定期工作总结》工作的控制、知晓情况;争议仲裁的及时性中的争议作出裁决10培训和发展人才,根据工作需要申请招聘、调配直接下级,负责直接下级岗位人员任用的提名员工在在实际工作中的表现主办提名人员被提到上级岗位后的表现11指定专人负责本部门文件、资料的保管和定期归档工作文件、档案管理协办文件档案的丢失率12指定专人负责本部门和下级部门所使用的办公用具、设备实施的登记台账、定期盘点、报损报失等办公用品的使用去向协办《办公用品使用一览表》总经理办公用品及设备的使用率和破损率责权范围1.责任范围直接上报1人间接上报2人汇报责任汇报内容督导责任直接督导1人间接督导 0 人培育下属现场指导、提供外部学习机会专业培育组织本部门人力资源管理领域的培训,学习《劳动法》、《合同法》等法律法规培育责任其他电话费用控制在企业规定的限额内电脑安全保证人力资源测试软件的正常运行,不因非正常操作而丢失员工的相关数据成本责任办公用品及设备购买的办公用品要及时登记入账,发放到各部门的办公用品要有专人负责登记并核查,对打印机、复印机、传真机的耗材腰间加控制保密责任企业的薪酬等级及人员工资要严格保密奖惩责任对已批准奖惩决定的执行情况负责预算责任对人力资源部合理的预算开支负责档案管理负责对企业人事、劳资档案的完整与定期归档负责参会责任1.参加企业年度总结会、计划平衡协调会及其他有关重要会议2.参加季、月度总经理办公会、经济活动分析会、考核评比会3.参加临时紧急会议和总经理参加的有关专题会议4.参加本部门的人事工作会议2.权力范围权力项目主要内容1审核权对企业编制内招聘有审核权2解释权对企业员工手册、规章制度有解释权3调档权有人事调动、招聘、劳资方面的调档权4财务权对限额资金的使用有批准权5监查权对人力资源部所属员工和各项业务工作有管理和指挥权,对下级的工作有指导、监督、检查权6提名权有对直接下级岗位调配的建议权、任用的提名和奖惩的建议权7考核权对下级的管理水平和业务水平有考核权8联络权有代表企业与政府相关部门和有关社会团体、机构联络的权利工作关系及条件直接下级人数1间接下级人数无所受监督在工作计划、整体绩效、特殊任务、重大问题等方面接受钣金车间主管的指导和监督所施监督对本岗位学徒员工的工作绩效和正确生产实行监督工作关系内部主要关系合作关系与生产各工序之间的衔接,培训科目相关知识1数控冲床操作数控冲床理论知识,数控冲床实际操作,常用材料的识别和性能认知2数控冲床的保养有关数控冲床和冲床模具的日常维护保养,月保养,年度保养5.能力素质要求能力项目能力标准数控冲床床的基本操作熟练的使用数控冲床,能处理一般性故障,完善日常保养组织协调能力能组织协调好企业各部门的工作,使各部门处于良好的系统中沟通能力能与员工和各部门经理惊进行良好的沟通必备能力团队协作能力良好的合作意识、团队意识,对自我的认知能力较强能力项目能力标准社交能力团结同事,相互合作,共同进步执行能力对生产要求正确及时的执行主动克服困难其他能力判断能力对生产工艺判断有力,准确性高,不依赖主义素质项目素质要求积极热情工作意识强,行事效率高、速度快、热情高公正无私一视同仁,待人公平,工作公道正派个人素质喜欢交际积极与同事沟通,善于言辞个性项目要求程度责任心认真负责、勇于承担责任影响力自己的行为对他人的影响很大,形成了一个影响中心个性特征觉察力对工作中好的方式方法能觉察,非常敏感6.职位关系可直接晋升的职位车间主管可相互轮换的职位无可晋升至此的职位数控冲床学徒可以降级的职位车间辅助工。

冲床工作标准

冲床工作标准第一篇:冲床工作标准冲床工作标准1.操作冲床必须牢固树立“安全第一”的思想,严格执行操作流程,严防意外发生。

确保人身安全,设备安全和产品质量稳定。

2.冲床工必须掌握冲床结构性能,熟悉操作规程和注意事项。

3.开动冲床前,清除工作场地杂物,冲床工作区无其他人员方可启动电源。

开机检测防护装置是否正常,各传动、连接、润滑等部位是否可靠。

装模具螺钉必须牢固,不得移动。

冲床工作前应空运转1-3分钟,检测飞轮运转是否平稳,检查离合器制动器等控制装置的灵活性。

确认正常方可使用。

4.严禁超负荷运作,设备运转中严禁将手伸入滑块区内,调整或修理机床时,必须关掉电源。

5.安装模具首先对照图纸找到正确的模具,放入模腔上下模对正保证位置正确,调整用合高度时采用手动逐步进行,把模具压紧,锁好模具必须牢固可靠,再确保模具处于良好情况下工作。

6.冲床开动后,由一人送料及冲压操作,单次冲压时,脚不可经常放在脚踏板上,每冲一次踏一次后,脚立即离开脚踏板,严防事故。

7.冲床运转冲制中,操作者站立要恰当,手和头应与冲床保持一定距离,并时刻注意冲头动作,思想集中,禁止说笑、交谈、东张西望、打电话。

不得带病工作。

物品要按要求摆放。

生产时冲压首件必须全面检查,对照图纸或样品看模具是否正确和破损,看产品是否有杂质而导致的压痕。

刀模要不断排废,看是否有不断部位,地位是否正确,工件是否符合图纸,养成自检的好习惯,应按50件/次的频率检查产品8.冲压短小工件时,应正确使用钳、钩、镊、夹等专用工具,不得直接用手送料或取件。

冲长体工件应设安全拖料措施,以免掘伤。

9.必须定时检查模具安装情况,及时调整。

工作中发现异常声音和机构失灵,应立即关毕电源进行检查。

拆卸模具是必须在合模状态下进行10.工作完毕及时关掉电源,将模具卸下擦拭干净作防锈处理,放回模具架上。

清理机床环境卫生,下班关闭总电源。

11.工件生产完毕必须30分钟内转入下道工序,转件前必须认真检查,不准不合格工件转出,如果因不合格工件造成下面工序损失,本岗自行负责!工件图纸同时放入下道工序指定位置,分类摆放整齐并交接查清数量。

200吨油压自动冲床操作手册

目录1 前言 (3)2 有限保证 (3)3 验收 (4)4 机械安装顺序………………………………5-65 各部零件介绍及功能说明………8-256 起动前注意事项 (26)7 操作注意事项 (26)8 操作说明……………………………………27-349 保养 (35)10 故障排除……………………………………36-3911 简易分辨刀模之良劣 (40)12电路图…………………………………………41-43操作本机前请祥阅本技术手册1前言1.购买本机自机械送达时,从外观发现不良、有损坏,请7天内通知本公司或相关所属单位,请将损坏位置拍照寄回本公司,将故障部品送回本公司,本公司会尽快附上新品。

2.使用本机时必需遵守操作规则,不可滥用或超载:在保用期间内,如有操作不当或人为因素而受损,则维修费用均由厂商负担(费用依时价计算)。

3.请贵公司指定专人保养及维修,以便和本公司服务人员联系并说明机器的特性。

4.型录上所列之机器规格,本公司有随时变更设计之权利,不另行通知。

5.本机器售于贵公司后,如提供他人仿造或修改,须负法律之责任及本公司损失之赔偿。

6.任何机种要求退回机械的费用,包括所有运费及其它的费用都由买方负担。

2 、有限保证1.本手册中叙述的零件(不含消费性零件)都有一年的保用期限,(由货物抵达买主处算起)期间如有故障损坏(不含人为破坏)本公司将给予免费换修。

2.为了保证买者对此机种的权益,买方应持有购买合约书或租赁同意书,方可向本公司询问有关此设备之问题,及享有售后维修的服务。

3.电路与机械本身如需修改需要获得劲丰公司授权,未经授权变动本机械,劲丰公司不予保固,因变动延生之问题与劲丰公司无关。

3.这份保证仅对买主有效,而不及于其它公司、商号或其它人。

3 、验收1.损坏检查和破坏报告:在拆箱和验收之前,应先检视外包装是否破损,假使机械或装箱有破坏现象,则应在装运者的损坏表上说明,立刻通知保险代理照相、填具申请书。