二甘醇对涤纶染色性能的影响

影响阳离子染料可染涤纶质量的因素探讨

第23卷 第3期合 成 纤 维 工 业 V o l.23 N o .3 2000年6月 CH I NA SYN TH ET I C F I BER I NDU STR Y Jun . 2000 收稿日期:2000201221。

作者简介:蒋常彬,男,35岁,工程师。

多年从事化纤生产技术管理工作,已发表论文2篇。

影响阳离子染料可染涤纶质量的因素探讨蒋常彬 蒋恒增(岳阳石油化工总厂,湖南,414014)摘 要:探讨影响阳离子染料可染涤纶(CD P )质量的因素,认为CD P 内在质量的稳定,以及合适的预结晶干燥温度、纺丝及拉伸工艺是影响质量的主要因素,并提出了提高阳离子染料可染涤纶的产品质量的有效途径。

主题词:阳离子染料可染纤维 1,3-间苯二甲酸-5-磺酸钠 质量 工艺 为了改善涤纶的染色问题,岳阳石油化工总厂于1996年在2万t a 间歇装置上开发并试生产出第一批阳离子染料可染PET 切片(CD P ),1997年在涤纶长丝装置上进行了试纺并取得了成功,但在生产阳离子纤维过程中,由于诸多因素的影响,纤维的可纺性及内在质量不太稳定。

本文就影响阳离子染料可染涤纶质量的因素进行工艺方面的探讨。

1 试验1.1 原料及产品规格CD P 切片:由岳阳石油化工总厂化纤厂生产,[Γ]=0.59dL g ,T m =248℃;其纤维产品规格:111dtex 36f ,167dtex 36f 。

1.2 设备及仪器FBM 31024干燥机;B arm ag 公司12E 8 24D (10E 8 24D )卧式挤压机及C W 4T 2920 6卷绕头;FK 6V 21000拉伸变形机;国产QD F 23型热球式电风速仪;德国CH 28718型张力仪。

2 结果与讨论2.1 原料质量的影响CD P 切片质量的好坏直接影响其纤维的质量。

由于CD P 分子链中引入1,32间苯二甲酸磺酸钠(S IPM ),使其熔点、玻璃化温度均比PET 低,而表观粘度较PET 高。

二甘醇用途

二甘醇用途

二甘醇是一种有机溶剂,化学式为C2H6O2。

它是一种无色、可燃、低毒的液体,在广泛的实验室和工业应用中被广泛使用。

下面详细介绍了二甘醇在不同领域中的应用:

1. 医疗

二甘醇可以用于制造药物、药剂和医疗设备,如人工肝脏等。

在氧化还原反应中,二甘醇可以被还原成乳酸和甘酸等有益物质,用于预防肝脏和心脏疾病等健康问题。

2. 化妆品

二甘醇在化妆品中常常用作保湿剂、溶剂和稳定剂。

它能够渗透到皮肤表层,保持皮肤的湿度,为皮肤保湿。

此外,二甘醇还可以提高化妆品的质稳定性,使其更加透明、透气、不易氧化。

3. 印染行业

二甘醇是一种比较安全的印染剂中的漂练剂(即使衣物的颜色更加单一),这种漂练剂通过环境友好的方法进行漂白过程,从而减少对环境的影响。

4. 燃料

二甘醇可以用作替代石油的生物燃料,这种燃料可以用于车辆或其他机型,减少对环境的污染。

同时,使用二甘醇作为生物燃料也可以降低能源成本和减少对进口石油的依赖。

5. 化工行业

二甘醇广泛用于化学反应和合成。

它是生产聚酯树脂、烷基膦酸酯、十八醇聚合物等有机化合物的重要原料。

此外,二甘醇还用于生产溶剂、防冻剂和颜料等材料。

总之,二甘醇由于其低毒性、熔点低、缓慢挥发、可溶于许多有机溶剂以及良好的化学稳定性等特性,被广泛地应用于医疗、化工、印染和化妆品等领域。

也正因为如此,它在现代化学和工业生产中扮演着很重要的角色。

影响涤纶DTY染色均匀性的问题分析

影响涤纶DTY染色均匀性的问题分析涤纶DTY是一种化学纤维,具有强度高、耐磨损、耐化学腐蚀等优点。

在纺织行业中得到了广泛应用,尤其是在纺织品染色中。

然而,涤纶DTY染色的过程中,容易出现染色不均匀的问题。

这个问题对于生产和加工而言是非常棘手的,因为它会降低染色品质、裸露出白点和色差,影响产品的美观度。

本文将会探讨影响涤纶DTY染色均匀性的问题的原因和解决方法。

原因分析1.染料选择不当染色剂是染色过程中最关键的部分之一,选择不当可能会导致染色不均匀。

染色剂的颜色浓度、温度和染液的PH值等都会影响染色剂的效果。

若染色剂不配合涤纶DTY的物理特性,如硬度和垂度的差异等,就很容易引起染色不均匀的问题。

2.预处理不当涤纶DTY染色前,需要对其进行预处理,包括脱油、漂白、Mercerizing等处理。

如果预处理的时间不够、浓度不够导致残留等情况,都有可能影响涤纶DTY染色的均匀性。

3.工艺参数不精确染色工艺是非常复杂的,染色温度、染液比例、染色机器的转速等都会影响涤纶DTY的染色效果。

如果工艺参数不精确,就可能导致染色不均匀。

4.设备问题涤纶DTY的染色需要使用染色机器,如果机器性能有问题,比如旋转不稳定,或染色流程出现问题等都有可能导致涤纶DTY染色的不均匀性。

解决方法1.染料选择合适在选择染料时,需要考虑到其颜色浓度、温度,以及和涤纶DTY物理特性的配合。

在选取染料剂之前,建议通过试验检测,选择一种性能稳定的染料。

2.加强预处理在涤纶DTY染色之前,要对其进行足够充分的预处理,确保清洁度、柔软度、可染性等,防止残留导致染色不均匀。

3.精确控制工艺参数在染色过程中,需要精确控制染色温度、染液比例、染色机器转速等参数,防止其偏差导致染色不均匀。

4.设备维护对涤纶DTY染色过程中的设备进行维护和保养,比如清理机器、保持相对湿度等可以有效防止设备偏差影响染色均匀性。

结语涤纶DTY染色不均匀对于纺织企业生产和加工都是非常不利的,因此需要重视该问题的解决。

超临界CO2/乙醇混合体系中分散红54对涤纶织物的染色研究

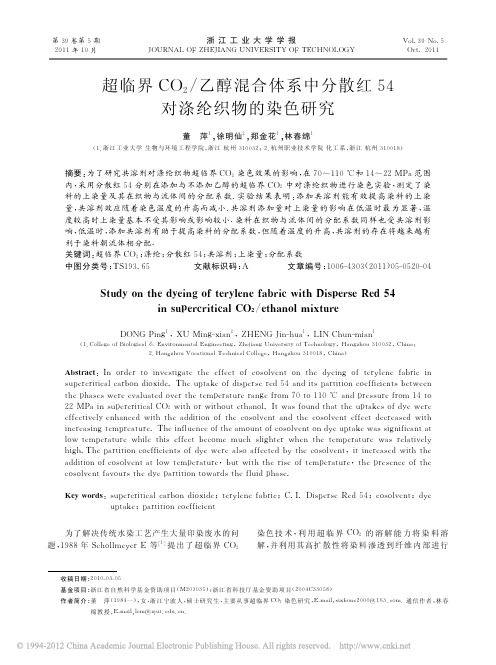

在 自行 研 制 的超临界 染 色设备 中 , 采用 分散 红 5 4在 纯 S C 和 S C 乙醇 混 合 体 系 中对 涤 纶 织 物 C O C O/ 进 行 染色 实验 , 考察 了共 溶 剂 对 染 色效 果 及 染 料 在

物的 上 染 量 以及 相 同染 色 条 件 下 添加 3 乙醇 ( % 摩 尔 百分 比) 为 共 溶 剂 时 的上 染 量 , 色 时 间 均 为 作 染 1h 基本 达 到 上 染 平 衡 ) 可 以看 到 , 论 在 纯 S — ( . 不 C C 。还是共 溶 剂存在 情 况下 , 0 分散 红 5 4在 织物 中 的 上 染量 均 随着染 色 温 度 和 压 力 的升 高 而 增 大. 为 因 随着温 度 的升 高 , 纶 织 物 纤 维链 段 的热 震 动 激 烈 涤

S u y o he d e ng o e y e e f b i t s r e Re 4 t d n t y i f t r l n a r c wih Dipe s d 5

i u eci cl O2eh n l xu e nsp rrt a i C /ta o tr mi

料 的上 染量及 其在 织物与 流体 间的 分 配 系数. 实验 结 果 表 明 : 加 共 溶 剂 能有 效 提 高 染料 的 上 染 添 量, 共溶 剂 效应 随着 染 色温度 的升 高而减 小. 溶 剂添 加 量 对上 染 量 的 影响 在 低 温 时 最 为显 著 , 共 温 度较 高时上 染量 基本 不 受其 影响 或影 响较 小. 染料 在 织物 与 流体 间 的分 配 系数 同样 也 受共 溶 剂 影 响 , 温时 , 低 添加 共溶 剂有 助 于提 高染料 的分 配 系数 , 随 着温度 的升 高, 但 共溶 剂 的存 在 将越 来越 有

涤纶长丝工艺

第一章 概述1.1纤维的发展概况与分类从外形上讲,纤维是一种细而长比较柔韧的天然或人工化合物质,具有相当大的长度直径比。

对于纺织纤维而言,需要有较大的断裂强度和断裂伸长,才能有服用性能。

1.1.1 纤维的发展概况1.1.1.1合成纤维的发展合成纤维是在上世纪20年代开始研制的,合成纤维的工业化在30年代中期才开始的,1935年,美国人首先研究成功了第一种聚酰胺纤维—尼龙66,并在1938年建立了试验工厂,于1939-1940年间将其试验成果推广并开始了工业化生产,聚酰胺纤维在全世界国家得到了广泛的发展。

合成纤维从发现到工业化生产的今天,经历了四个阶段。

第一阶段:1938-1950年主要发展尼龙,同时探索新的化纤高聚物。

第二阶段:1950-1956年涤纶和腈纶问世,并实现了工业化生产。

第三阶段:1956年-迄今,发展第二代合成纤维――改性纤维。

通过化学和物理改性以制成具有特定性能的纤维。

第四阶段:1960年-迄今,发展特种纤维。

通过努力已经获得耐高温纤维、高强力纤维、阻燃纤维、碳素纤维、超导或导电纤维等。

合成纤维在全世界的发展也是一个不断变化的过程,1940年全世界合成纤维产量只有5000吨,1950年达到7万吨,并且主要集中在西方发达的国家,随着工业化的普及,在1975年以后,纤维生产的重心开始转移,从单纯的追求数量转向降低成本和提高质量上,产品生产和市场的重心也逐渐移向发展中国家和地区,如中国、印度、巴西等。

1.1.1.2 涤纶长丝的发展涤纶是我们国家对聚酯纤维的商业名称。

国际标准组织(ISO)对聚酯纤维的说明如下:构成纤维的聚合物组成为二元醇和对苯二甲酸形成的酯,其中链形大分子至少占链中的85%(以质量计),它的通常组成为聚对苯二甲酸乙二酯(PET)。

它的分子式是:HO(CH 2CH 22CH 2OH可以用其它的二元醇可用来代替乙二醇,如1,4一丁二醇,制成聚对苯二甲酸丁二醇酯(PBT)。

1953年美国杜邦(DuPont)公司首先推出聚酯纤维商品,1955年英国帝国化学工业公司(I.C.I)同时建成短纤维和长丝工厂,当时长丝年产量约1000吨。

分析聚酯装置中影响二甘醇生成的因素

分析聚酯装置中影响二甘醇生成的因素【作者:郭永兴】【发布时间:2006/09/30 15:18:28】0 引言笔者从事的聚酯装置是中国纺织设计院设计的国产化生产线,在工艺上以精对苯二甲酸(PTA)与乙二醇(EG)为原料,采用直接酯化连续缩聚的五釜聚酯工艺流程。

聚酯产品中二甘醇(DEG)含量是衡量生产过程中醚化副反应程度的一个重要指标,从实验的结果来看,二甘醇含量增加,会使聚酯的熔点或软化点下降,耐热氧化性和耐光性变差。

在同样的染色条件下,二甘醇含量可以使聚酯纤维染色加深,即上色率提高。

所以,在实际生产中,二甘醇含量的绝对高低,对纤维质量的影响不是很大,重要的是其含量要稳定,这样可以减少生产所得纤维的染色差。

生产过程中一个比较常见的副反应就是生成二甘醇的反应,一定的二甘醇对纺丝加工是有利的,适当提高二甘醇含量对聚酯纤维的染色性有益,但是过高的二甘醇含量不仅影响PET的熔点,而且影响纤维的耐光、耐热等性能,所以二甘醇含量要小于某一个值如1.2---1.3%,而且要稳定。

熔点、纺丝的牵伸性、染色都要求二甘醇含量稳定。

因此我们必须了解二甘醇的影响因素才能够更好的控制调节。

二甘醇主要来源于酯化过程中的二元醇的副反应,反应方程式为:2HOCH2CH2OH →HOCH2CH2OCH2CH2OH + H2O在精对苯二甲酸(PTA)与乙二醇(EG)的酯化过程中,在高温及醇基浓度高的条件下,两分子乙二醇脱去一分子水生成二甘醇。

二甘醇的形成与酯化反应的工艺条件相关。

在逐级升温的串联反应器中,二甘醇主要形成于第一酯化反应釜,生成量大约在整个二甘醇总量的60%以上。

第二酯化釜及预缩聚釜也与二甘醇的形成有关,但没有前者显著。

下面结合聚酯生产的实际情况来分析二甘醇生产的因素。

1 PTA对二甘醇含量的影响PTA 是聚酯生产中的主要原料,在生产情况、工艺参数及其它原料质量均较稳定的情况下,更换PTA 引起的产品质量差异较为明显,是造成二甘醇偏高的主要原因。

涤纶长丝之生产流程(汇编)

涤纶长丝之生产流程2011-05-14 15:14第一章涤纶简介涤纶的化学名称是聚对苯二甲酸乙二酯,是由聚酯经机械加工而成的纤维。

涤纶的工业化生产始于50年代,起步较晚,但由于其原料易得,性能优良,用途广泛,因而发展非常迅速,一跃而成生产量最大的纤维品种。

涤纶纤维按其外观形状可分为涤纶短纤维和涤纶长纤维(涤纶长丝)两大类,其中最早发展起来的是涤纶短纤维,我们最早见到的“涤棉”、“涤卡”、“毛涤”等就是涤纶短纤维的混纺织物。

涤纶长丝类似于蚕丝,它是以长度上千米计算的连续不断的丝条,在生产时,通常被卷绕成一定形状和重量的筒子后包装出厂。

目前,围绕涤纶长丝主要生产的品种是涤纶非变形复丝(FDY、DT)和涤纶变形复丝(DTY),尤其是涤纶低弹变形丝(DTY)为最多。

目前,我厂最主要的品种就是低弹丝(DTY)。

一、涤纶长丝纤度表示方法:纤度是表示纤维粗细程度的指标,涤纶纤维纤度通常以旦数和分特数(或特数)表示纤维的纤度。

1、旦:9000米长的纤维所具有的重量(用克表示)如:9000米长的纤维重150克,那么该纤维的纤度为150旦,如果其纤维的纤度为75旦,那么它就是:9000米长这样的纤维重为75克。

重量(克)旦的计算公式为:旦数=─────× 9000长度(米)在实际应用过程中,“旦”常用字母D表示,如150 旦可写成150D。

对于某种纤维来讲,它的旦数越高,则表示纤维越粗,反之,纤维越细。

2、特和分特:(我厂现用分特表示DTY的纤度)特:1000米长的纤维所具有的重量(用克表示)。

分特:10000米长的纤维所具有的重量(用克表示)。

例:1000米长的某种纤维重15克。

那么它的纤度就是15特或150分特,特和分特的计算公式为:纤维重量(克)特数=──────×1000纤维长度(米)纤维重量(克)分特数=───────×10000纤维长度(米)在表示纤维粗细方面,特或分特与旦类似。

聚酯二甘醇波动对直纺长丝的影响

1数据采集与分析

连续作10天试验,其中第5天为加强质量监

控,增加聚酯熔体DEG含量的检测频次(由1次/d

调整为3次/d,第6天恢复正常)。表1、表3中的 时间序号对应第1天至第10天试验。

1.1聚酯熔体DEG含量变化情况及正常控制范围

万方数据

第4期

曾晓玲.聚酯二甘醇波动对直纺长丝的影响

49

的影响

表2 DEG含量波动对FDY产品主要物理指标的影响

正常样波动洋

(ⅨB含量l腔%左右)

(ⅨcG含量1圆%一l铆6)

测试

项目 紫篓麓管,搋 警篓麓紫,兹

疆吃B弭晤 舳8盯跎% 懈似抑孽|坝 ¨爝拈2蠕 ;鬟嫩墨姗丑 勰螂6如档

弘坷埔3

趴¨罟罟跎他 纰姐狮姒坝 M m粥抛狮|季 甜珏"懿铂

ZENG Xiao一1ing

(nk撇m脚口疗聊m Q厂拖如昭Ck,,如oZ屁6re c0.£纪.,Kzk增肋,咿M 211900,吼iM)

Abstract:-11le innuence of the nuctuation of DEG on direct spinning continuous矗lament has been concluded by date coUection,analyzing and discussion when event once took place in big polyester unit,and some quantitative conclu— sion has been drawn out.7ro FDY,if the variation of DEG in polyester is controlled within 0.14%,the dying quality of n)Y而U not be姐fected.if the variation of DEG in polyester is contmlled within 0.25%.the dying quality of noⅡml

二甘醇对涤纶染色性能的影响

二甘醇对涤纶染色性能的影响2011-05-12 来源: 王朝生李建武韩庆祥王华平丁建中(来源互联网)点击次数:831关键字:聚对苯二甲酸乙二酯纤维二甘醇染色性能生成机理核磁共振仪二甘醇(DEG)含量是聚对苯二甲酸乙二酯 (PET)生产中重要的质量指标。

在PET生产中, DEG来自原料和合成过程的副反应,DEG进入 PET链中,形成醚键,醚键进入PET大分子链段中,在一定程度上破坏了PET大分子链排列的规整性,增加了链的柔顺性,并可降低最终纤维的结晶度,从而使PET的熔点下降,热性能下降。

但若PET中含有一定量的DEG,有利于提高PET纤维染色时的着色均匀性。

由于PET行业竞争激烈,生产厂家频繁更换原料及调节负荷,生产中DEG含量发生较大波动,不同时间段的丝条出现色差,被迫降等等品质事故。

可以采用外添加DEG的措施,以提高纺丝染色的均匀性以及稳定性。

因为生产厂家在负荷和原料变化时,通过调节其加人量,达到稳定产品中DEG含量的目的,最终精确控制产品的染色稳定性。

因此,控制PET中DEG含量意义重大。

1 DEG的生成机理影响DEG含量的因素很多,如对苯二甲酸/乙二醇质量比、酯化温度和酯化压力等。

DEG的生成主要在酯化过程中且集中在第一酯化釜。

一般PET熔体中DEG有游离DEG、链内DEG与链端DEG 3种存在形式。

其生成方式如下:而链端DEG可以通过化学反应转变为链内 DEG,破坏了PET大分子链的规整性,增加了分子链的柔性,对涤纶热性能、染色性能造成影响。

2 DEG对涤纶染色性能的影响2.1 DEG对涤纶染色性能的影响机理由于PET分子结构对称,结晶度较高,结构中又没有高极性基团,因此它对极性分子如水、醇和染料等的吸附性较低,因而造成较难着色,而非晶态的PET比晶态有较高的吸附性。

DEG是2 个乙二醇分子的缩合物,它在PET中的醚键结构会破坏PET大分子结构的规整性,降低大分子内部的作用力,增加了柔性脂肪链的含量,使聚合物 (或纤维)的结构变得疏松,影响热处理时的结晶过程,导致非晶区增多。

超临界CO_2_乙醇混合体系中分散红54对涤纶织物的染色研究

第39卷第5期2011年10月浙江工业大学学报JOURNAL OF ZHEJIANG UNIVERSITY OF TECHNOLOGYVol.39No.5Oct.2011收稿日期:2010-03-05基金项目:浙江省自然科学基金资助项目(M203035);浙江省科技厅基金资助项目(2004C33058)作者简介:董 萍(1984—),女,浙江宁波人,硕士研究生,主要从事超临界CO2染色研究,E-mail:sixbone2000@163.com.通信作者:林春绵教授,E-mail:lcm@zjut.edu.cn.超临界CO2/乙醇混合体系中分散红54对涤纶织物的染色研究董 萍1,徐明仙2,郑金花1,林春绵1(1.浙江工业大学生物与环境工程学院,浙江杭州310032;2.杭州职业技术学院化工系,浙江杭州310018)摘要:为了研究共溶剂对涤纶织物超临界CO2染色效果的影响,在70~110℃和14~22MPa范围内,采用分散红54分别在添加与不添加乙醇的超临界CO2中对涤纶织物进行染色实验,测定了染料的上染量及其在织物与流体间的分配系数.实验结果表明:添加共溶剂能有效提高染料的上染量,共溶剂效应随着染色温度的升高而减小.共溶剂添加量对上染量的影响在低温时最为显著,温度较高时上染量基本不受其影响或影响较小.染料在织物与流体间的分配系数同样也受共溶剂影响,低温时,添加共溶剂有助于提高染料的分配系数,但随着温度的升高,共溶剂的存在将越来越有利于染料朝流体相分配.关键词:超临界CO2;涤纶;分散红54;共溶剂;上染量;分配系数中图分类号:TS193.65 文献标识码:A文章编号:1006-4303(2011)05-0520-04Study on the dyeing of terylene fabric with Disperse Red 54in supercritical CO2/ethanol mixtureDONG Ping1,XU Ming-xian2,ZHENG Jin-hua1,LIN Chun-mian1(1.College of Biological &Environmental Engineering,Zhejiang University of Technology,Hangzhou 310032,China;2.Hangzhou Vocational Technical College,Hangzhou 310018,China)Abstract:In order to investigate the effect of cosolvent on the dyeing of terylene fabric insupercritical carbon dioxide.The uptake of disperse red 54and its partition coefficients betweenthe phases were evaluated over the temperature range from 70to 110℃and pressure from 14to22MPa in supercritical CO2with or without ethanol.It was found that the uptakes of dye wereeffectively enhanced with the addition of the cosolvent and the cosolvent effect decreased withincreasing tempreature.The influence of the amount of cosolvent on dye uptake was significant atlow temperature while this effect become much slighter when the temperature was relativelyhigh.The partition coefficients of dye were also affected by the cosolvent,it increased with theaddition of cosolvent at low temperature,but with the rise of temperature,the presence of thecosolvent favours the dye partition towards the fluid phase.Key words:supercritical carbon dioxide;terylene fabric;C.I.Disperse Red 54;cosolvent;dyeuptake;partition coefficient 为了解决传统水染工艺产生大量印染废水的问题,1988年Schollmeyer E等[1]提出了超临界CO2染色技术,利用超临界CO2的溶解能力将染料溶解,并利用其高扩散性将染料渗透到纤维内部进行染色,引起广泛关注.超临界染色具有上染快、污染低和染色工序少等优点,是一种环境友好的“绿色”染色工艺.二氧化碳具有无毒、清洁、稳定性好等优良性能,是最常用的超临界染色介质.但由于二氧化碳是非极性的,这一定程度上制约了它对大多数极性分散染料的溶解,从而影响染料在织物中的上染.研究表明:添加少量共溶剂(多为丙酮、乙醇、水等极性化合物)便能明显改善超临界CO2的溶解性能,有效提高染料的溶解度[2-5].为了克服天然纤维超临界染色的缺陷,研究者们尝试在染色过程中添加共溶剂以提高水溶性染料在织物中的着色率,取得了较好的效果[6-10].目前,共溶剂用于合成纤维染色的研究报道并不多见[11-12].实验选用乙醇作为共溶剂,在自行研制的超临界染色设备中,采用分散红54在纯SCCO2和SCCO2/乙醇混合体系中对涤纶织物进行染色实验,考察了共溶剂对染色效果及染料在织物与流体间分配关系的影响,为超临界染色技术的工业化提供理论支持.1 实验介绍1.1 实验装置和方法染色过程在动态平衡的染色装置中进行.将足量的分散染料和一定量的乙醇(以乙醇与CO2的摩尔百分比表示,可根据染色系统的体积、实验温度及压力计算得到)置于染料釜,涤纶织物(400mm×180mm)卷绕在布满小孔的染色经轴上,固定在染色釜内.整个染色装置的容积约3.7L.来自钢瓶的CO2冷却后由加压泵送入染料釜和染色釜,同时对染色釜和染料釜分别加热升温.当系统温度和压力达到预定的条件后,启动循环泵使整个系统在恒定的温度和压力下进行循环染色.具体的染色装置图可参考文献[13].染色结束后系统减压,含有部分乙醇的CO2迅速气化,经过分离釜与染料分离后回收至CO2钢瓶.通过排气阀排空体系内残留的CO2和乙醇,取出布样,清洗晾干,以备分析检测.1.2 实验主要原料实验的主要原料涤纶织物由杭州万事利集团有限公司提供(规格:纱支68d×68d,密度88×100,约70g/m2).CO2(纯度>99.5%),由杭州今工特种气体有限公司生产.乙醇(纯度≥99.7%)购自安徽安特生物化学有限公司.分散红54(CAS:6021-61-0)由浙江联化科技有限公司提供(滤饼,未加任何助剂),分子结构式为1.3 染色效果的分析以二甲基甲酰胺(DMF)为剥色剂,对染色后的布样进行剥色,采用多功能光谱仪(型号:BWS101,由必达泰克光电科技有限公司生产)测定剥色溶液的吸光度,根据吸光度-浓度标准曲线计算样品中的染料浓度,从而求出染料在织物中的上染量[14].2 实验结果与讨论2.1 染料在纯SCCO2及SCCO2/乙醇混合体系中的上染量 表1列出了分散红54在纯SCCO2中对涤纶织物的上染量以及相同染色条件下添加3%乙醇(摩尔百分比)作为共溶剂时的上染量,染色时间均为1h(基本达到上染平衡).可以看到,不论在纯SC-CO2还是共溶剂存在情况下,分散红54在织物中的上染量均随着染色温度和压力的升高而增大.因为随着温度的升高,涤纶织物纤维链段的热震动激烈程度增强,内部无定型区的空隙扩大[15],可供染料“栖息”的染座增加,同时染料在流体与织物中的扩散速度也随之增大,上染量不断增加.压力对上染量的影响主要体现在,随着压力增大,流体密度增大,引起染料溶解度增加,从而大大加强了传质推动力.表1 分散红54在纯SCCO2和SCCO2/乙醇混合体系中的上染量Table 1 Uptake of disperse red 54in SCCO2and SCCO2/eth-anol mixtureT/℃P/MPa纯SCCO2/(mg·g-1)SCCO2+3%乙醇上染量/(mg·g-1)Ef7014 5.079 13.258 2.6116 5.615 15.637 2.7918 6.183 16.850 2.7320 8.612 19.271 2.2422 7.849 21.857 2.799014 6.656 11.918 1.7916 15.592 21.415 1.3718 22.112 26.804 1.2120 25.068 28.750 1.1522 25.694 32.975 1.2811014 8.522 10.145 1.1916 19.687 24.364 1.2418 29.674 31.460 1.0620 42.213 38.203 0.9122 42.913 40.254 0.94·125·第5期董 萍,等:超临界CO2/乙醇混合体系中分散红54对涤纶织物的染色研究 表1同样列出了共溶剂增强因子Ef,它表示相同实验条件下,染料在共溶剂存在时对织物的上染量与其在纯SCCO2中染色时的上染量之比.可以看到,共溶剂效应随着温度的升高而降低,低温(70℃)时,共溶剂效应最强,增强因子Ef为2.24~2.79,染料上染量比在纯SCCO2中提高1-2倍;中温(90℃)时,Ef为1.15~1.79,共溶剂效应较低温时有所减弱;当温度较高(110℃)时,Ef为0.91~1.34,共溶剂效应进一步减小,上染量与在纯SC-CO2中相比提高不多,甚至出现降低的情况.共溶剂效应随压力变化而变化的规律并不明显.一般而言,共溶剂在染色过程中的作用主要体现在以下4个方面:(1)极性共溶剂的存在调和了CO2的极性,增强了染料与CO2间的亲和力,使得CO2对极性较大的分散染料的溶解性能大大增强.乙醇作为一种强的质子给予体,其分子结构中的羟基能与染料分子中的羰基形成氢键,进一步提高了染料在SCCO2中的溶解度.(2)超临界流体会对纤维进行溶胀,共溶剂的存在加强了这种溶胀作用,从而增强了向纤维中的传质[16].(3)共溶剂的存在使得超临界流体相与纤维固体相的某些物性参数较为接近[17],提高了两相的亲和力.(4)共溶剂能减弱纤维分子链间的相互作用力,增强分子链的自由度并进一步提高纤维的溶胀程度,从而有助于染料的上染.低温时,纤维溶胀度低,添加共溶剂能有效提高纤维的溶胀程度,共溶剂效应优势明显,随着温度的升高,纤维本身的溶胀度随之提高,共溶剂对纤维溶胀度的增强作用逐步减小,因而出现了共溶剂效应随温度的升高而减小的现象.低温添加共溶剂虽然能显著提高染料的上染量,但由于低温染色上染量原本就不高,即使添加了共溶剂,最终的上染量还是比高温染色时低.因此,并不是温度越低,添加共溶剂所得的染色效果就越好.2.2 染料在织物与流体间的分配共溶剂虽然能增大染料的溶解度,但高的溶解度并不意味着其上染量就较大,还取决于染料的分配系数K,它体现了染料在织物与流体间的分配关系,表达式为K=CfCs(1)其中:Cf为染料在织物中的平衡上染量(mg/g);Cs为染料在流体中的平衡溶解度(mg/g).分散红54在纯SCCO2及SCCO2/乙醇混合体系中的溶解度实验数据见表2,Es表示相同实验条件下,染料在共溶剂存在时的溶解度与其在纯SCCO2中的溶解度之比,溶解度测定方法可参考文献[18].计算所得的分配系数列于表3.表2 分散红54在纯SCCO2及SCCO2/乙醇混合体系中的溶解度Table 2 Solubilities of disperse red 54in SCCO2and SCCO2/ethanol mixtureT/℃P/MPa纯SCCO2/(mg·g-1)SCCO2+3%乙醇溶解度/(mg·g-1)Es7014 0.162 0.378 2.3418 0.278 0.565 2.0422 0.351 0.673 1.929014 0.245 0.576 2.3518 0.377 0.754 2.0022 0.475 0.948 2.0011014 0.377 0.900 2.3918 0.493 1.066 2.1622 0.654 1.341 2.05表3 分散红54在纯SCCO2及SCCO2/乙醇混合体系中的分配系数KTable 3 Partition coefficients Kof disperse red 54in SCCO2and SCCO2/ethanol mixtureT/℃P/MPaK纯SCCO2SCCO2+3%乙醇7014 31.4 35.118 22.3 29.822 22.4 32.59014 27.2 20.718 58.7 35.622 54.1 34.811014 22.6 11.318 60.2 29.522 65.7 30.0 从表3可以发现,低温(70℃)添加共溶剂有助于提高染料的分配系数,但随着温度的升高,共溶剂的添加将使染料的分配系数相比纯SCCO2体系大幅度降低,110℃时分配系数降低约50%.比较相同实验条件下上染量增强因子Ef与溶解度增强因子Es后可以发现,低温70℃,共溶剂对上染量的增强作用大于其对溶解度的增强作用,但与Ef随温度升高大幅度降低现象不同,Es随着温度的升高还略微增大.因此,当温度升高至90℃时,Es已远远高于Ef,这时共溶剂对染料溶解度的增强作用要大于其对上染量的增强作用,这有利于染料朝流体相分配,且温度越高,这种分配趋势越明显.上述现象很好地解释了表1中的实验结果.·225·浙江工业大学学报第39卷2.3 共溶剂添加量对染色效果的影响由表4可以看出,低温70℃时,染料在织物中的上染量及共溶剂效应随着共溶剂添加量的增加显著增大.但随着温度的升高,添加量的影响大幅度减小,110℃时,上染量与共溶剂效应基本不受添加量的影响.表4 不同乙醇添加量下分散红54的上染量Table 4 Uptake of disperse red 54with different amount ofethanol addedT/℃P/MPa乙醇添加量/%上染量/(mg·g-1)Ef70 181 12.267 1.983 16.850 2.736 23.432 3.7990 201 27.568 1.103 28.750 1.156 30.425 1.21110 181 31.506 1.063 31.460 1.066 31.544 1.063 结 论实验选择乙醇作为共溶剂,在温度70,90,110℃,压力14~22MPa下,考察了分散红54在纯SCCO2及SCCO2/乙醇混合体系中对涤纶织物的上染情况.实验结果表明:添加共溶剂能有效提高染料的上染量,低温时上染量增加最为显著,随着温度的升高,共溶剂效应逐渐减弱.染料在纤维与流体间的分配同样也受共溶剂的影响,低温时,添加共溶剂有助于提高染料的分配系数,但随着温度的升高,共溶剂的存在将越来越有利于染料朝流体相分配.共溶剂添加量对上染量的影响在低温时最为显著,温度较高时上染量基本不受其影响或影响较小.参考文献:[1] KNITTEL D,SAUS W,SCHOLLMEYER E.Application ofsupercritical carbon dioxide in finishing processes[J].Journalof the Textile Institute,1993,84(4):534-552.[2] MUTHUKUMARAN P,GUPTA R B,SUNG H D,et al.Dye solubility in supercritical carbon dioxide.Effect of hydro-gen bonding with cosolvents[J].Korean Journal of ChemicalEngineering,1999,16(1):111-117.[3] BAE H K,JEON J H,LEE H.Influence of co-solvent on dyesolubility in supercritical carbon dioxide[J].Fluid Phase Equi-libria,2004,222:119-125.[4] TSAI C C,LIN H M,LEE M J.Solubility of disperse yellow54in supercritical carbon dioxide with or without cosolvent[J].Fluid Qhase Equilibria,2007,14:287-294.[5] TSAI C C,LIN H M,LEE M J.Solubility of CI Disperse Vi-olet 1in supercritical carbon dioxide with or without cosolvent[J].Journal of Chemical and Engineering Data,2008,53(9):2163-2169.[6] SAUS W,KNITTEL D,SCHOLLMEYER E.Dyeing of tex-tiles in supercritical carbon-dioxide[J].Textile Research Jour-nal,1993,63(3):135-142.[7] GEBERT B,SAUS W,KNITTEL D,et al.Dyeing naturalfibers with disperse dyes in supercritical carbon-dioxide[J].Textile Research Journal,1994,64(7):371-374.[8] KNITTEL D,SAUS W,SCHOLLMEYER E.Water-freedyeing of textile accessories using supercritical carbon dioxide[J].Indian Journal of Fibre &Textile Research,1997,22(3):184-189.[9] SICARDI S,FRIGERIO M A.Method of dyeing natural fi-bres with a dyeing medium compromising supercritical carbondioxide:Italy,WO01/004410A1[P].2001-01-18.[10] 解谷声.超临界二氧化碳流体的染色加工[J].辽宁丝绸,2003,(4):33-37.[11] CHANG K H,BAE H K,SHIM J J.Dyeing of PET textilefibers and films in supercritical carbon dioxide[J].KoreanJournal of Chemical Engineering,1996,13(3):310-316.[12] BANCHERO M,FERRI A,MANNA L.The phase parti-tion of disperse dyes in the dyeing of polyethylene tereph-thalate with a supercritical CO2/methanol mixture[J].Jour-nal of Supercritical Fluids,2009,48(1):72-78.[13] 陈金海,张震杰,徐明仙,等.分散蓝366和分散红343在超临界CO2中对涤纶织物的染色研究[J].浙江工业大学学报,2008,36(6):651-654.[14] 阿瑟·D·布罗德贝特.纺织品染色[M].北京:中国纺织出版社,2004:352-354.[15] TUSEK L,GOLOB V,KNEZ Z.The effect of pressure andtemperature on supercritical CO2dyeing of PET-dyeing withmixtures of dyes[J].Journal of Polymer Materials,2000,47(4):657-665.[16] KAZARIAN S G,BRANTLEY N H,ECKERT C A.Dyeing tobe clean:use supercritical carbon dioxide[J].Chemtech,1999,29(7):36-41.[17] HIROGAKI K,TABATA I,HISADA K,et al.An investi-gation of the interaction of supercritical carbon dioxide withpoly(ethylene terephthalate)and the effects of some additivemodifiers on the interaction[J].Journal of Supercritical Flu-ids,2005,36(2):166-172.[18] 鲁雪燕,徐明仙,林春绵,等.分散红343和分散蓝366及其混合物在超临界CO2中的溶解度测定与关联[J].高校化学工程学报,2009,23(4):553-558.(责任编辑:刘 岩)·325·第5期董 萍,等:超临界CO2/乙醇混合体系中分散红54对涤纶织物的染色研究。

2第八章聚酯切片及其干燥习题参考答案

涤纶长丝习题的参考答案第八章聚酯切片及其干燥1.长丝对切片质量有何要求?并说明理由。

[1] 特性粘数特性粘数是用来表示切片相对分子质量大小的一个指标。

相对分子质量的大小直接影响其加工性和纤维质量。

由于相对分子质量测量较麻烦,所以用特性粘数来表示。

相对分子质量低,则熔体粘度下降,纺丝易断头,纤维也经不起较高倍率的拉伸,所得成品强力下降,延伸度上升,耐热性、耐光性、耐化学稳定性差。

当相对分子质量小于8000~10000时,几乎不具可纺性。

要使产品既具有适当的物理机械性能,又能顺利纺丝,聚酯切片必须有适当的相对分子质量。

长丝切片的特性粘数,一般为0.66 0.02dL/g。

[2] 熔点(软化点)熔点是指高分子链能自由运动的温度。

熔点高低直接影响纺丝温度。

长丝生产要求切片的熔点260℃左右。

若波动大,会使生产波动,质量不稳定。

熔点升高或降低,均可能使染色性能下降。

[3] 二甘醇含量二甘醇是切片生产中的付产物,其含量的多少影响切片的熔点、色相和成品的染色,要求含量小于1.3%。

且分布均匀。

[4] 凝聚粒子聚酯切片中的凝聚粒子主要有聚合物的氧化凝胶物,二氧化钛凝聚物,催化剂沉淀物,以及反应釜壁上生成的高熔点物,碳化物等。

这些杂质的存在一方面加重了熔体预过滤器或组件过滤层的负荷,而且还极易导致毛丝和断头,要求凝聚粒子含量<0.4个/mg(10μm <直径<20μm)。

[5] 端羧基含量:端羧基含量高,说明相对分子质量分布宽,可纺性差。

一般要求其含量为30mmol/106mg。

[6] 二氧化钛含量:在聚酯切片中加入TiO2的目的是为了使纤维消光,加入量为0.3%~0.5%。

在能取得较好消光效果的前提下,TiO2的含量应尽量低,并且分布均匀,粒子细。

[7] 灰分:含量高,表明切片内杂多,切片的可纺性差。

一般要求<0.1%。

[8] 铁质:含铁量高,会使纤维发黄,色泽变差,要求其含量<3ppm。

[9] 色相:切片的色相不仅影响成品纤维的色相,而且影响切片的可纺性。

聚酯中二甘醇的影响与作用

聚酯中二甘醇的影响与作用李冬清【摘要】从正反两方面分析了聚酯中二甘醇含量对聚酯性能的影响,指出在线添加二甘醇技术可提升直纺长丝质量,满足下游用户要求.【期刊名称】《合成技术及应用》【年(卷),期】2010(025)003【总页数】3页(P49-51)【关键词】聚酯;二甘醇;在线添加;直纺长丝【作者】李冬清【作者单位】浙江远东化纤集团有限公司,浙江,绍兴,312030【正文语种】中文【中图分类】TQ323.4截止2009年底,全国聚酯产能约26 Mt/a,其中用于纺长丝的聚酯约12 Mt/a,纺短纤的聚酯约0.5 Mt/a,共占聚酯总量的65%。

这些聚酯从严格意义上讲,应该称为共聚酯,因为聚酯中含有国标规定的小于等于1.2%(w)的二甘醇。

二甘醇是聚酯产品的伴生物。

由于聚酯的主要原料之一是乙二醇,而二甘醇是由乙二醇脱水生成,所以伴随着聚酯的生产,二甘醇的存在成为必然。

但其含量随生产负荷、工艺路线、原料质量、配料摩尔比、第一酯化釜的工艺条件等变化而变化。

1990年以前,聚酯工作者大多认为二甘醇的存在,是醚化副反应程度的标识,是导致聚酯在纺丝过程中可纺性变差的重要因素。

因此,评价聚酯产品质量的重要标志之一是聚酯的二甘醇含量的高低,认为越低越好。

此后,随着聚酯和纺丝过程关联度的提高,聚酯和纺丝工作者共同关注了聚酯中二甘醇含量对纺丝过程甚至织、染过程的影响。

对二甘醇的认识由越低越好逐步演变成在小于等于1.2%(w)的基础上,波动范围越窄越好。

现在,随着大容量熔体直纺生产技术的成熟,尤其是差别化、细旦多孔长丝的开发、深染和环保染色的要求,在聚酯生产线上添加二甘醇的生产技术越来越成熟,应用也越来越广。

纯聚酯的结晶性能是由大分子链间的作用力使其排列规整来实现的。

二甘醇的存在使大分子的规整排列受到破坏,使熔点下降,如见表1所示。

有研究报道[2],玻璃化转变温度(Tg)与聚酯中DEG含量的关系为:Tg=80-1.575DEG%。

二甘醇在聚酯中的作用

二甘醇在聚酯中的作用

一、引言

二甘醇(乙二醇)是一种无色无味,易溶于水和一定的有机溶剂的液体,具有很强的抗菌活性和抗氧化性能,可以有效地抑制聚合物的老化和防止污染物的渗透,广泛应用于加工聚酯纤维,户外装饰物和电子产品等行业。

它尤其适用于纤维织物,可以抗菌、中和pH环境,延长纤维的使用寿命,促进纤维的光滑、密实、易洗等各种性能的改善。

下面我们一起来了解二甘醇在聚合物中的作用。

二、二甘醇在聚酯中的作用

1. 保护

二甘醇可以保护聚酯材料免受空气中的污染物的侵害,保持良好的品质,维持其强度和光泽,保持聚酯的稳定性,延长其使用寿命。

2. 抗菌

二甘醇的抗菌性能很强,可以有效地抑制聚酯纤维表面的细菌滋生,防止纤维表面破损,防止纤维表面产生臭味,保持表面的洁净。

3.防止聚酯老化

二甘醇具有强大的抗氧化性能,可以有效地防止聚合物老化,有效抑制聚合物受损,延长使用寿命。

4.渗透抑制

二甘醇能够防止水分和其他污染物的渗透,保护聚酯织物免受污染,防止表面受到污染,保持光滑、易洗、耐用等各种性能。

三、结论

二甘醇在聚酯行业中的作用是很重要的,不仅可以保护聚酯材料免受空气中的污染物的侵害,而且还可以有效抑制聚酯纤维菌的滋生,防止聚酯老化,渗透抑制,保护聚酯织物免受污染,以及改善聚酯织物的光滑、易洗、耐用等各种性能,从而有效的提高纤维的使用寿命和质量。

二甘醇对涤纶染色性能的影响

1 DE 的生成 机 理 G 影响 D G含 量 的 因素很 多 , 对 苯二 甲酸/ E 如

乙二醇 质量 比 、 化 温度 和 酯化 压 力 等 。D G 的 酯 E

由于 P T行业 竞 争激 烈 , 产 厂家 频繁 更 换 E 生

生 成 主要在 酯化 过 程 中且集 中在 第 一 酯 化 釜 J 。

原料及调节负荷 , 生产 中 D G含量 发生较 大波 E 动 , 同时 间段 的丝条 出现 色差 , 不 被迫 降等 等 品质

2 O( H )O H C 2 2 H—

2

一般 P T E 熔体 中 D G有游离 D G、 E E 链内 D G与 E 链 端 D G3种 存在 形式 。其 生成 方式酯纤 维 二 甘醇

染色性能

生成机理

核磁共振仪

中图 分 类 号 : Q4 .1 T 322

文献 识 别 码 i 文 章 编 号 :10.0 120 )503—3 A 0 104 (09 0—030

二 甘 醇 ( E 含 量 是 聚 对 苯 二 甲酸 乙 二 酯 D G)

<O> co n (H) (H) H - o n+ oC 2 0 C2 O 2 2

_< - o (H) (H) H+ 2 一 O> c oC 2 0C 2 O H 2 2 O

() 3 酯交换 反应 :

- -

<O>-o (H) o- + oC 2 0 C 2 O - oC 2 o c ̄O c 2 n (H) (H) H 2 2

游离 D G还 可 以参 与酯 交换 反应 、 E 酯化 反应 、 交换 反应 进入 大分 子链 : 酯 ( ) 交换反 应 : 1酯

- -

<O> -o (H) H+ O C22(H) H - o C22 c O H (H) C22 0 O

PET生产中二甘醇含量的影响因素分析

EG / PTA 摩尔比

1. 60 1. 60 1. 58

DEG 质量分数ꎬ%

0. 802 0. 786 0. 757

另外ꎬPTA 中对甲基苯甲酸( PT 酸) 、对羧基 苯甲醛(4 ̄CBA) 等单官能团杂质会影响酯化、缩 聚反应的进行ꎬ进而影响 PET 切片中的 DEG 含 量ꎮ PT 酸、4 ̄CBA 含量越高ꎬ酯化、缩聚反应越困 难ꎬPET 切片中的 DEG 含量越高ꎬ反之 DEG 含量 越低ꎮ 实际生产中ꎬ控制原料 PTA 中 4 ̄CBA 含量 不高 于 25mg / kg、 PT 酸 含 量 不 高 于 150 mg / kg、 PTA 平均粒径为 165 ~ 195 μm 为宜ꎮ 2. 2. 2 酯化温度

表 1 各反应阶段的 DEG 含量

Tab. 1 DEG content at different reaction stages

反应阶段

酯化Ⅰ 酯化Ⅱ PET 切片

0. 600 0. 726 0. 836

DEG 质量分数ꎬ% 0. 614 0. 739 0. 843

0. 606 0. 708 0. 768

表 2 PET 切片中的 DEG 含量与 PTA 粒径的关系

Tab. 2 Relationship between PTA particle size and DEG content in PET chip

PTA 粒径 / μm

195. 4 184. 3 151. 2

酯化Ⅰ 压力 / kPa

76 76 76

实践与经验

合 成 纤 维 工 业ꎬ 2018 ꎬ41 ( 3 ) :75 CHINA SYNTHETIC FIBER INDUSTRY

PET 生产中二甘醇含量的影响因素分析

涤纶染色怎能少了高温匀染剂

涤纶染色怎能少了高温匀染剂

涤纶染料染色时,难免会因为各种原因造成色花现象,造成这一原因最基本的因素有三个,就是染料的分散性能差、升温的速度太快以及匀染剂的效果不理想。

染料的分散性能是很难改变的,这是由染料本身的结构决定了的,所以尽量选择分散性能好、分子量小、初始上染少的染料。

升温速度可以控制缓慢,不过人为因素很多,操作工有时候会为了提高产量加快升温速度,这个需要管理上加强。

对匀染剂的选择上面,缓染性能优秀、分散性好、移染性强的高温匀染剂LD-LPconc可以确保染料上染速率放缓、染料能均匀分散并且及时修正色花。

市面上的染色匀染剂有亲纤维和亲染料两种,亲纤维型匀染剂是基于对纤维的增塑作用,以加快染料在纤维中的扩散,使染料的上染速率和解吸速率都增加,通过增强移染作用来达到匀染目的。

亲染料型匀染剂能与染料形成缔合物,使染料分子聚集增大,减慢纤维对染料的吸附,降低其上染率,从而达到匀染作用。

高温匀染剂LD-LPconc是亲纤维,在高温时依然有很好的分散性能,让染料可以均匀上色。

一个良好的高温匀染剂应该具有低温时具有很好的分散性;升温时能使染料缓慢的向纤维吸附(缓染性好);高温时如果染色不匀,可使深色部分的染料向浅色部分移动(移染性好);不降低染色的牢度和深度。

高温匀染剂LD-LPconc可以将以上4点结合,在涤纶染色时操作不费力,确保染料上染速率放缓、染料能均匀分散,以达到均匀上色、修正色花等效果。

有了LD-LPconc一起操作,涤纶染色以后再也不怕色花困扰了!。

聚合分析指标

聚合分析指标【摘要】本文介绍聚酯化验分析过程检测、成品指标与生产的关系,为从事聚酯化验、工艺工作都提供参考。

【关键词】粘度;熔点;分析指标聚酯装置利用先进的聚酯生产技术,以精对苯二甲酸(PTA)和乙二醇(EG)为原料,以醋酸锑、乙二醇锑或三氧化二锑等为催化剂,经连续酯化(2釜)、连续缩聚(3釜)生成纤维级聚酯(PET),俗称涤纶。

1)浆料分析随着浆料摩尔比的增加,浆料粘度降低,酯化率增加,DEG 含量增加,产品的软化点降低。

2)酯化物酯化度分析通过分析酯1和酯2的酸值(AN)和皂化值(SN)来了解聚酯熔体的酯化程度。

3)特性粘度熔体的特性粘度是聚酯性能最重要的指标,它反映了高聚物分子质量的大小,是纺丝稳定性的关键。

维级聚酯切片的等级分为:优级品、一级品、合格品和不合格品。

纤维级聚酯切片的判等标准采用的是GB/T 14189-93。

粘度控制范围(国标)优级品为M1±0.012;一级品为M1±0.015;合格品为M1±0.025。

4)熔点熔点(软化点)指高分子链能自由运动的温度。

也是分析其纯度的指标。

纯PET的熔点是265度,正因为切片中有催化剂、消光剂、凝聚粒子和低聚物等原因导致其熔点降低。

长丝生产要求聚酯切片的熔点约为260度。

一般分析室现采用的是“热台显微镜法”。

即在将切片制成薄片在可控加热台下显微放大,观察其熔融状况,以判断其熔点。

还有一种方法:DSC差热分析法,将切片置于差热分析仪中,由仪器形成一条完整的受热曲线图。

在曲线图上找出玻璃化温度Tg、结晶温度Tc、熔融温度Tm;为纺丝生产(结晶、干燥和熔融)提供工艺指导。

聚合物熔点降低的原因有:引起聚酯熔点降低的原因较多,但与聚合物中DEG的含量关系较大,DEG 含量越高,产品熔点越低,DEG的产生主要是由于EG分子间脱水生成,聚酯大分子中由于有醚键存在,其结构的规整性遭到破环,导致熔体降低。

熔体质量对纺丝影响的主要指标是熔点和粘度。

涤纶匀染剂原料

涤纶匀染剂原料

涤纶匀染剂是一种重要的纺织助剂,主要用于改善涤纶纤维的染色效果,使颜色更加均匀,鲜艳。

以下是涤纶匀染剂的主要原料及它们的特性和作用:

1. 表面活性剂:表面活性剂是涤纶匀染剂的主要成分,其作用是降低水的表面张力,帮助染料更好地在水中分散和渗透。

常用的表面活性剂有烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚等。

2. 渗透剂:渗透剂可以帮助染料更好地渗透到纤维内部,提高染色效果。

常用的渗透剂有石油磺酸钡、烷基酚醚等。

3. 缓冲剂:缓冲剂可以调节染液的pH值,保持染液的稳定性,防止染料在染色过程中发生水解或氧化。

常用的缓冲剂有磷酸二氢钠、磷酸氢二钠等。

4. 柔软剂:柔软剂可以使纤维表面更加光滑,减少染料在纤维表面的附着,使

颜色更加均匀。

常用的柔软剂有烷基胺、脂肪酸酯等。

5. 其他添加剂:根据需要,还可以添加一些其他的添加剂,如抗静电剂、抗菌剂等,以提高涤纶匀染剂的性能和适用范围。

这些原料通过科学的配比和加工,制成了涤纶匀染剂。

在实际使用过程中,根据不同的染色条件和要求,选择合适的涤纶匀染剂,可以使染色效果更加优异,提高产品质量和附加值。

同时,也需要注意使用量和配比,避免对环境和人体造成不良影响。

聚酯中二甘醇的影响因素及控制方法

影响PET二甘醇的因素及控制方法上海石化涤纶事业部3#聚酯邬良明摘要:二甘醇(DEG)在聚对苯二甲酸乙二醇酯(PET)切片中的含量是PET 的重要质量指标,在生产过程中必须严格控制,讨论影响切片中二甘醇含量的各种因素。

对于聚酯生产中,二甘醇主要产生于酯化反应这一实际情况,提出要控制二甘醇的含量必须结合生产实际,及时调整摩尔比EG/PTA、酯化温度、酯化压力、停留时间等。

关键词:PTA;酯化;温度;压力;二甘醇1 前言聚酯生产中,生产原料、生产负荷、工艺参数等因素的变化,均有可能对成品中二甘醇(DEG)的含量造成影响。

如控制不当,造成产品DEG波动,会严重影响纤维的染色均匀性。

通过DEG对聚酯染色性能的影响机理及影响DEG含量的因素的分析,提高调控水平,确保DEG含量稳定,避免纺丝染色出现明显色差。

在聚酯切片生产过程中,DEG的含量是必须严格控制的指标。

理论上讲,由于DEG 的存在,DEG中醚键加入到聚酯大分子链段中,在一定程度上破坏了聚酯大分子链排列的规整性,从而使链的强度下降。

另外,DEG含量的增加也使切片的熔点略有下降。

这两方面都造成了切片的成纤性能降低,在纺丝过程中出现断头率高的现象。

但另一方面,切片中含有一定量的DEG,有利于纺丝的染色。

如果切片中DEG的含量过少,在染色时容易出现着色不均匀。

所以聚酯切片中DEG的含量是一个重要质量指标,应控制在一定范围内(国标为不大于1.3%)。

2 影响聚酯PET中的DEG含量的各种因素及措施2.1 摩尔比EG/PTA在聚酯生产中,常常根据生产需要增加摩尔比EG/PTA,这种调整所起的主要作用是:a、增加了游离EG及水的含量;b、加剧了酯化及缩聚系统的EG和水的蒸发量;c、加快了酯化反应的速率,直到酯化反应达到平衡为止;d、中间产品的羧基及最终产品的羧基会明显减少。

增加摩尔比EG/PTA在促进了正向反应的同时,副反应也相应加快,乙二醇的醚化生成DEG就是其中之一。

涤纶高温分散匀染剂

涤纶高温分散匀染剂摘要:在纺织品染色中,人们都希望染料能均匀地染着在织物上,没有深浅不匀和色斑,对因纤维质量造成染料对其亲和力的差异性有良好的遮盖能力。

为此,一般都选用适当的匀染剂来予以保证。

涤纶是三大合成纤维中发展速度最快的一种,具有很好的服用性能,为目前外衣用的主要织物。

涤纶及其混纺织物在用分散染料高温高压染色时,尊因染料的分散性、匀染性差,升温速度控制不当而造成染色不均匀。

因此,染色时必须加入有效的匀染剂,因为涤纶织物染色温度一般在130℃ 左右,故其用的匀染剂一般称为高温匀染剂。

从匀染剂的作用机理来看,匀染剂可以分为对纤维具有亲合力和对染料具有亲台力的两种类型:前者是指在较低温度下,匀染剂对纤维的亲台力大于染料对纤维的亲和力,它优先占据纤维的染色席位,随着温度的逐步提高,染料对纤维的亲合力加大,将已在纤维上的匀染剂取而代之,从而选到匀染目的;后者是指匀染剂对染料的亲合力大于对纤维的亲合力,这样它优先与染料结合,延缓了染料的上染速度,也可达到匀染的目的。

当然,也有个别匀染剂既对染料有亲合力,也对纤维有亲合力但究其机理仍属上述两种类型。

一、一般制备高温匀染剂的制备,一般是通过对各表面活性剂进行筛选,进行对染料的分散性、匀染性、移染性消色性试验,观察对染色设备的污染程度及起泡性大小,再确定表面活性剂的适当组成及比倒。

一般高温匀染剂由两部分组成:即非离子型及阴离子型表面活性剂。

例如:日本东邦盐A― lO主要是由两部分组成:一般非离子型表面活性剂对分散染料有亲和力,虽能减低上染速率,具有匀染作用,但因染料容易缔台而出现凝聚现象。

凡是对纤维亲和力大的助剂则匀染性好,而凝聚性小.反之则染料的凝聚性较强。

非离子型表面活性剂经硫酸酯化后,其匀染结果比未酯化的有提高,这主要是克服了非离子表面活性剂的凝聚作用,同时引入了硫酸酯基后,表面活性剂的分散能力提高,因而匀染效果提高。

在同一表面活性剂中,其亲水基团的n数与匀染能力有关,一般有一个最佳范固,低于此范围时,其分散能力差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二甘醇对涤纶染色性能的影响

2011-05-12 来源: 王朝生李建武韩庆祥王华平丁建中(来源互联网)点击次数:831

关键字:聚对苯二甲酸乙二酯纤维二甘醇染色性能生成机理核磁共振仪

二甘醇(DEG)含量是聚对苯二甲酸乙二酯 (PET)生产中重要的质量指标。

在PET生产中, DEG来自原料和合成过程的副反应,DEG进入 PET链中,形成醚键,醚键进入PET大分子链段中,在一定程度上破坏了PET大分子链排列的规整性,增加了链的柔顺性,并可降低最终纤维的结晶度,从而使PET的熔点下降,热性能下降。

但若PET中含有一定量的DEG,有利于提高PET纤维染色时的着色均匀性。

由于PET行业竞争激烈,生产厂家频繁更换原料及调节负荷,生产中DEG含量发生较大波动,不同时间段的丝条出现色差,被迫降等等品质事故。

可以采用外添加DEG的措施,以提高纺丝染色的均匀性以及稳定性。

因为生产厂家在负荷和原料变化时,通过调节其加人量,达到稳定产品中DEG含量的目的,最终精确控制产品的染色稳定性。

因此,控制PET中DEG含量意义重大。

1 DEG的生成机理

影响DEG含量的因素很多,如对苯二甲酸/乙二醇质量比、酯化温度和酯化压力等。

DEG的生成主要在酯化过程中且集中在第一酯化釜。

一般PET熔体中DEG有游离DEG、链内DEG与链端DEG 3种存在形式。

其生成方式如下:

而链端DEG可以通过化学反应转变为链内 DEG,破坏了PET大分子链的规整性,增加了分子链的柔性,对涤纶热性能、染色性能造成影响。

2 DEG对涤纶染色性能的影响

2.1 DEG对涤纶染色性能的影响机理

由于PET分子结构对称,结晶度较高,结构中又没有高极性基团,因此它对极性分子如水、醇和染料等的吸附性较低,因而造成较难着色,而非晶态的PET比晶态有较高的吸附性。

DEG是2 个乙二醇分子的缩合物,它在PET中的醚键结构会破坏PET大分子结构的规整性,降低大分子内部的作用力,增加了柔性脂肪链的含量,使聚合物 (或纤维)的结构变得疏松,影响热处理时的结晶过程,导致非晶区增多。

而纤维染色的机理一般是染料分子在非晶区中扩散。

DEG的引入,增加了非晶区,加快了分散性染料在PET非晶区中的扩散速率,从而提高涤纶染色速率及上染率;再者,DEG中的醚键相当于引入了亲染料基团,更能提高成品的染色性。

故DEG 含量高的丝条在染色时,染料分子较容易进入结构疏松的非晶区,在同等染色条件下,染得的颜色就较深。

2.2 添加DEG的方法提高涤纶染色均匀性

为了提高涤纶的染色性能,在生产55 dtex/ 144 f涤纶FDY长丝过程中,配料时加入了DEG 质量分数0.29%(占总配料质量),纤维的染色一等品率由85%提高到95%。

最终熔体DEG质量分数为1.3%,比常规PET熔体中的DEG质量分数高0.1%。

图1为55 dtex/144 f FDY涤纶长丝生产线上,PET熔体DEG含量在聚合过程中的变化。

由图1可见,与常规涤纶长丝相比,有近0.2%的DEG通过化学反应进入了PET 大分子主链中,增加了PET的柔性,使其染色性能得到大幅提高。

3 涤纶中DEG含量测试方法

DEG测定的方法有很多,如Kirby采用化学滴定测定,该方法极其复杂且费时。

近十几年来,多采用气相色谱法测定DEG。

气相色谱是采用气体为流动相的一种色谱方法。

该方法的使用是先用某种溶液将聚酯降解(皂化、水解、醇解、胺解、肼解),使乙二醇和DEG游离出来,然后进行气相色谱分析。

王怀功等采用肼解法可快速方便地测定出PET切片的DEG含量,并在行业中得到推广。

由DEG的生成机理以及PET纤维染色机理分析可知,要控制涤纶染色的均匀性和稳定性,必须控制大分子内DEG含量,即精确检测出链内有多少醚键,才有效控制染色性能的稳定。

但气相色谱法是先将PET中的链内DEG与链端DEG降解成游离的DEG,然后利用气相色谱柱将DEG分离出,测其含量。

此方法并不能准确的测出PET 高分子的链内DEG,这势必对研究DEG如何影响涤纶染色性能造成一定的偏差,不能达到精确控制DEG含量,进而不能保证染色的稳定性。

核磁共振指具有磁矩的原子核在静磁场中,受到电磁波的激发而产生的共振跃迁现象。

利用核磁共振仪,可以准确测出分子中原子的位置,从而推测出分子的化学结构。

如果对PET进行核磁共振测试,可准确测出大分子链内DEG的含量。

但由于DEG的含量很少,在一般的核磁共振仪中信号很弱,很难检测,可以使用高频核磁共振仪,更好的检测DEG含量,达到控制涤纶染色稳定性的目的。

4 结语

分析了DEG生成机理以及其对涤纶染色性能的影响。

PET中DEG有3种形式:游

离DEG、链内DEG与链端DEG,其中链内DEG含量的多少对涤纶染色均匀性及稳定性起到重要作用。

在配料时人为地加入了DEG质量分数0.29%,DEG 参与反应进入主链,提高了纤维上染率,使55 dt-ex/144 f FDY涤纶长丝的染色一等品率由85%提高到95%。

最终熔体DEG质量分数为1.3%,比常规PET熔体中的DEG质量分数高0.1%。

鉴于PET链内DEG对涤纶染色性能的重要作用,建议采用核磁共振仪尤其是高频核磁共振仪精密检测其含量,到达准确控制涤纶染色的稳定性。

参考文献

1 马文宁.问苯二甲酸与二甘醇对PET共聚改性的研究[J].合成纤维工业,2003,26(4):5~7

2 曾晓玲.聚酯二甘醇波动对直纺长丝的影响[J].合成技术及应用,2004,19(4):48~50

3 杨毓坤.聚酯生产中Ti02对二甘醇生成的影响[J].聚酯工业,2000,13(4):22~23

4 沙望波,刘景煌,高金枝.添加二甘醇对改善涤纶染色性及可纺性的作用[J].化纤与纺织技术,2006,(3):16~23

5 廖忠东.二甘醇对染色性能的影响[J].聚酯工业,2006,19(1):33—39

6 华裕农.气相色谱法测定二甘醇方法的改进[J].合成技术及应用,1995,

1O(4):45~48

7 王怀功,张富刚.气相色谱法分析PET中DEG[J].聚酯工业,2000,13(4):24—26。