Moldflow案介绍

模流分析(MOLDFLOW)

一. 压力條件对产品的影响1.高保压压力能夠降低產品收縮的機會补充入模穴的塑料越多,越可避免產品的收縮高保压压力通常會造成产品不均勻收縮,而导致產品的翹曲变形对薄殼產品而言,由於壓力降更明顯,上述之情況更加嚴重2.Over packing 過保壓保壓壓力高,澆口附近體積收縮量少遠離澆口處保壓壓力低且體積收縮量較大導致產品翹曲變形,產品中央向四周推擠形成半球形(Dome Shape)3. Under packing 保壓不足澆口附近壓力低遠離澆口處壓力更低導致產品翹曲變形,產品中央向四周拉扯形成馬鞍形Twisted shape保壓時間如果夠長,足夠使澆口凝固,則可降低體積收縮的機會澆口凝固後,保壓效果就無效果一、澆口位置的要求:1.外观要求(浇口痕跡, 熔接线)2.產品功能要求3.模具加工要求4.產品的翹曲变形5.澆口容不容易去除二、对生产和功能的影响:1.流長(Flow Length)決定射出壓力,鎖模力,以及產品填不填的滿流長縮短可降低射出壓力及鎖模力2.澆口位置會影響保壓壓力保壓壓力大小保壓壓力是否平衡將澆口遠離產品未來受力位置(如軸承處)以避免殘留應力澆口位置必須考慮排氣,以避免積風發生不要將澆口放在產品較弱处或嵌入处,以避免偏位(Core Shaft)三、选择浇口位置的技巧1.將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。

如果保壓不足,較薄的區域會比較厚的區域更快凝固避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生2.可能的話,從產品中央進澆將澆口放置於產品中央可提供等長的流長流長的大小會影響所需的射出壓力中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮射出量/切换点的影响射出量可由螺杆行程距离的設定決定射出量包括了填滿模穴需要的塑胶量以及保压時須填入模穴的塑膠量切換點是射出機由速度控制切換成壓力控制的點螺桿前进行程過短(切換點過早)會導致保壓壓力不足假如保压压力比所需射出壓力還低,產品可能发生短射PVT特性p –压力; v –比容; T –溫度描述塑胶如何随着压力及溫度的变化而发生体积上的变化。

moldflow分析案例解读

水路排布: 增加水路/支流; 改变位置

水温: 可设定到3种不同的温度

增加入子(insert)

流动率

保压分析

保压分析

保压分析最好在完成了零件的填充优化、流道

的尺寸优化、流道平衡和冷却分析后再进行。

MPa

选择保 压压力 , 设

定保压 曲线 , 进行

保压模拟分析。

保压曲线

temperature )

• 填充结束时的凝固层系数(Frozen layer

fraction )

• 胶料来源(Grow from)

• 填充结束时刻的压力(Pressure )

结果解释

中间数据结果

记录填充和保压过程中的多个时刻的结果。默

认设置是在填充阶段和保压阶段各记录20 个数据

点。可设置的中间结果的数量范围为0 到100。默

根据此图相应的调整冷却系统及浇注系统可以得到更好

的保压效果。

体积收缩 Volumetric Shrinkage

左图显示的是各

处的体积收缩百

分比。

作用: 体积收缩越均匀产品质量越好,翘曲量越小,收

缩不均可能产生局部严重缩水、凹痕等缺陷。根据图中

显示的收缩量,相应调整保压曲线,可以获得更好的保

压效果。

• 随时间降低压力一直降到浇口处为零

曲线保压

• 何时采用曲线保压曲线

• 当机器有能力时

• 当产品壁厚变化不大时

• 当翘曲很重要时

保压术语

实际注射时间

实际注射时间

制作保压曲线

• 最佳化

• 产品填充

• 流道平衡

• 冷却

• 确定初始保压压力

• 以机器最大锁模力的80%作为保压压力最大值(公

moldflow介绍-精华

3、 Moldflow的主要工作内容 在注塑模设计与制造方面: 3.1、优化塑料制品形状和结构 3.2、优化模具结构 3.3、优化注塑工艺参数

主流道

塑件

分流道

冷却系统组成结构

冷却系统

基于Moldflow软件的浇注系统创建

1、浇注系统创建应用示例 2、浇口设置 3、流道设计

4、浇口与流道网格划分

18

浇注系统创建应用示例

STEP1:打开工程

选择“case.mpi” 双击工程视窗中的“dengzhao”子工程

STEP2:创建一模两穴

体

积

收

缩

大部分较均匀, 红色及黄色的区 域稍稍大一点, 将会有缩影,因 产品的外表是圆 弧状的,所以缩 影不会明显,注 塑时注意保压的 控制

凝 固 层 矢 量

圆圈内有缩影 ,因 此处的壁稍厚一点, 但产品的外表的圆 弧状的,所以不会 明显,注塑时注意 保压的设置

冷

却

温

度

注意圆圈区域 的水道冷却问 题,因此处下 模的水道不好 制造。

注 注塑机参数:

Machine maximum clamp force: 90 tonne Maximum pressure: 192.00 MPa

塑

工 艺 保压参数:

填充条件:

Mold temperature : 85.00 deg.C Melt temperature(Hot Runner): 280.00deg.C

moldflow 案例

moldflow 案例Moldflow案例是指使用Moldflow软件进行塑料注塑成型分析的实例。

Moldflow是一款由Autodesk公司开发的塑料模具设计和分析软件,它可以帮助工程师在模具制造之前预测和优化塑料零件的成型过程。

以下是一个简单的Moldflow案例:1. 导入模型:首先,在Moldflow中导入一个三维塑料零件模型,该模型可以是自行设计的,也可以是从其他软件(如Autodesk Inventor、SolidWorks等)导入的。

2. 模型准备:对导入的模型进行必要的简化,以减少计算复杂度。

这包括删除不必要的特征、合并面、修整边等。

3. 材料选择:根据塑料零件的性能要求,选择合适的塑料材料。

Moldflow软件中包含了大量的塑料材料库,可以根据实际需求进行选择。

4. 模具设计:根据塑料零件的尺寸和成型要求,设计合适的模具结构。

这包括模具类型、腔数、冷却系统、顶出器等。

5. 网格划分:对模型进行网格划分,以便进行后续的分析。

Moldflow会自动进行网格划分,但用户可以根据需要对网格进行手动调整。

6. 分析设置:设置分析参数,包括成型条件(如注射速度、注射压力、模具温度等)、分析类型(如填充时间、冷却时间、保压时间等)以及结果输出选项。

7. 分析结果:运行分析后,Moldflow会生成一系列的分析结果,如填充曲线、压力分布图、翘曲变形图等。

这些结果可以帮助工程师评估塑料零件的成型性能,找出可能存在的问题,并进行相应的优化。

8. 结果分析与优化:根据分析结果,对模具设计和成型条件进行优化。

这可能包括修改模具结构、调整材料参数、改变成型条件等。

9. 报告生成:最后,根据分析结果和优化方案,生成相应的报告,以供后续的模具制造和生产过程参考。

这个案例仅供参考,实际的Moldflow案例可能会根据具体需求和行业领域有所不同。

总之,Moldflow案例旨在帮助工程师通过模拟塑料零件的成型过程,提高模具设计质量和生产效率。

(完整版)MOLDFLOW分析报告

引言概述:MOLDFLOW分析是一种重要的工具,广泛应用于塑料制品设计和生产过程中。

它可以提供关于模具充填、冷却和固化的详细信息,帮助设计师优化模具设计,提高产品质量和生产效率。

本文将通过分析报告的方式,详细介绍MOLDFLOW分析的应用和意义。

正文内容:一、模具充填分析1. 熔体流动模拟:对熔体在模具中的流动进行模拟,可以分析熔体的充填情况、充填时间和充填压力等参数,以及可能出现的缺陷,如短充、气泡等。

2. 塑料充填模拟:通过模拟塑料在模具中的充填过程,可以评估模具的设计是否合理,以及可能存在的充填不良、厚薄不均等问题。

3. 充填时间分析:根据模具充填模拟的结果,可以计算出塑料充填的时间,从而优化生产周期和工艺参数。

二、冷却系统分析1. 冷却效果模拟:通过模拟冷却系统的布局和工艺参数,在模具充填结束后,对模具进行冷却效果的分析。

可以评估冷却系统的设计是否合理,以及可能存在的冷却不均、温度过高等问题。

2. 温度分布模拟:根据冷却系统分析结果,可以计算出模具内部的温度分布,帮助优化冷却系统的设计和工艺参数。

3. 冷却时间分析:根据冷却系统模拟的结果,可以计算出模具冷却的时间,从而优化生产周期和工艺参数。

三、固化模拟分析1. 熔体固化分析:通过模拟塑料在模具中的固化过程,可以评估模具冷却效果和固化时间,避免可能出现的缺陷,如收缩、变形等。

2. 温度变化分析:根据固化模拟分析结果,可以计算出模具内部的温度变化曲线,帮助优化冷却系统和固化参数的设计。

3. 固化时间分析:根据固化模拟分析的结果,可以计算出模具固化的时间,从而优化生产周期和工艺参数。

四、缺陷分析1. 模具缺陷预测:通过模拟模具充填、冷却和固化的过程,可以预测可能出现的缺陷,如短充、气泡、收缩等,并给出相应的解决方案。

2. 缺陷修复优化:根据缺陷分析结果,可以优化模具设计和工艺参数,减少缺陷的发生,并提高产品质量和生产效率。

五、效果验证与总结1. 效果验证:通过对MOLDFLOW分析结果与实际生产产品进行对比,验证分析的准确性和可靠性,并修正和改进分析模型。

Moldflow的模流分析入门实例要点

Moldflow的模流分析入门实例要点Moldflow是一款流行的注塑工艺分析软件,可以在产品设计阶段对注塑模具和工艺进行模拟,从而有助于优化产品设计和减少制造成本。

本文将介绍Moldflow的基本概念和流程,并演示一个简单的模流分析入门实例。

Moldflow的基本概念和流程什么是Moldflow?Moldflow是一款通过计算机模拟注塑模具和工艺的软件,可以预测零件的尺寸、热变形、缩短时间和熔融等特性,从而帮助用户优化工艺设计和改善质量。

Moldflow的工作原理和流程1.构建几何模型:首先需要将设计好的三维模型导入Moldflow中,并定义注塑件的材料和成型工艺参数。

2.网格划分:模型构建完成后,需要将它离散化成三角形网格,以便计算机进行数值模拟。

3.材料模型:材料模型是与材料性能相关的方程式、曲线及其参数。

Moldflow包含了多种材料模型,用户可以选择最适合自己项目的模型。

4.模拟运行:设置计算条件并运行模拟,在计算过程中,Moldflow会根据模型的精度和计算机性能,自动划分计算网格,利用有限元技术模拟注塑工艺的各种物理现象。

5.结果分析:模拟完成后,可以查看模拟结果,比如注射时间、注塑温度、断面压力、熔接线、应力分布等。

模流分析入门实例注塑模具设计和工艺参数的选择对注塑生产过程中产品的质量和成本产生很大的影响。

在这个入门实例中,我们将模拟一个中空塑料球的生产过程,旨在演示Moldflow的基本功能和流程。

步骤1:构建几何模型首先我们需要构建完整的几何模型,这里我们以一个中空的塑料球为例。

导入模型后,需要进行几何模型的处理,使它符合注塑制造的要求,比如需要添加浇口、排气道等。

步骤2:网格划分然后进行网格划分,即把整个模型划分成数以万计的小三角形,使得计算机能够模拟注塑过程中的各项复杂物理现象。

步骤3:材料模型选择合适的热塑性塑料材料模型,在Moldflow中有多种模型可以选择,用户需根据自己的设计要求和材料特性选择最优模型。

MOLDFLOW模流分析

MOLDFLOW简介

优化制品形 状和结构

优化模具结构

优化注塑工艺 参数

18

MOLDFLOW简介 功能1

最佳浇口位置分析

根据塑件的形状结构,分析出最佳的胶口位置。

19

MOLDFLOW简介 功能2

填充过程动态模拟

通过填充、保压、冷却、开模等模拟来推算制品成型周期 可以看出是否出现缺胶或者短射现象。

自由边数量。 自由边是指一个三角形或3D单元 的某一边没有与其他单元共用。 Fusion和3D网格此项必须是”0”。

交叉边数量。

非折叠边是指由两个以上的三角 形或3D单元共用一条边。 Fusion网格此项必须是“0”。

共用边数量。 折叠边是指两个三角形或3D单元 共用一条边。 Fusion网格中只能存在折叠边。

35

STEP5-网格修补

经过网格信息统计, 一般都会发现网格中出现 问题,这就需要对网格进 行后期处理,使网格质要 符合分析要求。

MoldFlow提供了丰富 的网格诊断工具和处理工 具,这两种工具结合使用 就可达到提高网格质量的 目的。

Mesh Tools 网格处理工具

网格诊断工具

网格的划分和处 理

14

目录

11 MOLDFLOW简介 23 MOLDFLOW分析流程介绍 43 产品缺陷判定及优化对策

15

MOLDFLOW简介

Autodesk Moldflow是欧特克公司 开发的一款用于塑料产品、模具的 设计与制造的行业软件。 Moldflow 为企业产品的设计及制造的优化提 供了整体的解决方案,帮助工程人 员轻松的完成整个流程中各个关键 点的优化工作。

单击生成 网格

双击创建网格

29

STEP4-生成模型网格

Moldflow模流分析经典报告(简体版)

------------------------- 8

7.原始方案基本成型条件

-------------------------------------------------

------------------------- 9

8.原始方案分析结果

---------------------------------------------

Moldflow Analysis Report

Moldflow模流分析报告

Page 1

3.产品模型简介

------------------------------------------

4.分析模型简介

-------------------------------- 5

Moldflow Ana--l-y--s--i-s---R--e--p--o--r-t----------------------

Original1

左图表示产品公模侧表面温度分布,右图表示产品母模侧表面温度分布。从 图中可知,表面温度分布不太均匀,冷却效果不太理想。

Page 12

Moldflow Analysis Report 公母模侧表面温差

Original1

从图中可知,公母模侧 表面温差较大,会使产 品公母模侧收缩不均一 而导致翘曲变形问题。

Page 14

Moldflow Analysis Report 充填时间(点击Filltime图面即可播放动画)

Original1

充填时间约为2.2秒,充填流动不太平衡。箭头指示处为最后充填区域。圈示处的薄肋发 生严重滞流现象,导致产品短射。归因于此肋太薄(仅0.9mm左右),而浇口又距离此肋 太近,塑料流动到该处时受到极大阻力而停滞不前并迅速凝固了。实际试模中用GEPPE+PS +40%GF的塑料可能勉强填满,但成型窗口很窄,仍可能短射,对此应高度重视。

Moldflow-学习指南

新建项目

2021/6/4

返回

11

三、导入模型

Gate Location分析的操作过程

导入模型

或

点击鼠标右键

导入模型

MoldFlow可以导入的模型格式有:STL、ANS、UNV、STEP、 IGES、BDF等多种文件,其中比较常用的是IGES和STL文件。

简单零件,常用IGES;复杂零件常用STL。

2

MoldFlow的学习体会

前言

本文是根据本人在华南理工大学工业培训中心参加《MoldFlow模流分 析培训》的课堂学习笔记整理而成,希望能为学习MoldFlow的朋友提 供一些学习参考。

本文按“遁序渐进”的模试对MoldFlow的学习过程进行了介绍。对于 初学者,只要按照学习笔记所介绍的方法认真学习,在短时间内应该 就可以掌握MoldFlow的基本使用方法。

2021/6/4

返回

3

MoldFlow公司简介

1978成立,NASDAQ上市公司 世界上唯一的高档注塑成型CAE技术供应商 注塑成型CAE技术的领导者和革新者 2000年与同类公司C-Mold公司合并

2021/6/4

返回

4

Moldflow主要产品

Moldflow Plastics Advisers(MPA)—塑料产品及 模具设计的CAD整合方案。

如何建立流道及浇口 建立流道需要注意的一些问题 实例二: Fill分析 Fill分析结果 实例三: Flow分析 保压参数的设置 Flow分析结果 实例四: Cool分析 如何建立冷却水道 Cool 分析结果 “喷泉”和“挡水板”冷却结构的建 立方法 实例五: Shrink分析 Shrink分析结果 实例六:Warp分析 Warp分析结果 工作管理器的使用 系统预设置

模流分析(moldflow)从入门精通教程

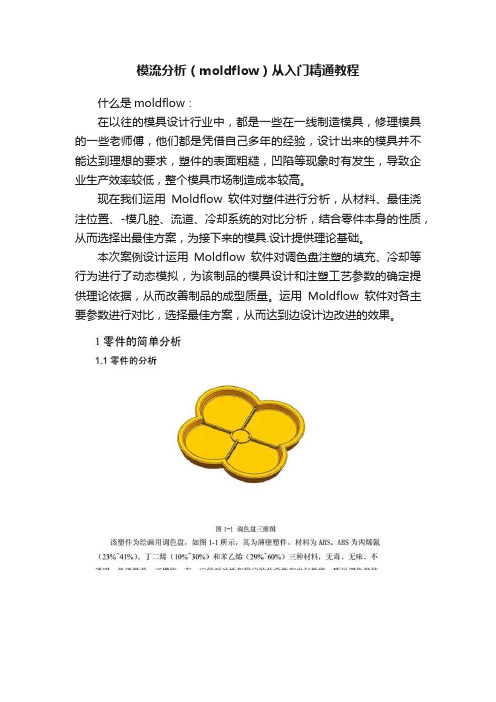

模流分析(moldflow)从入门精通教程

什么是moldflow:

在以往的模具设计行业中,都是一些在一线制造模具,修理模具的一些老师傅,他们都是凭借自己多年的经验,设计出来的模具并不能达到理想的要求,塑件的表面粗糙,凹陷等现象时有发生,导致企业生产效率较低,整个模具市场制造成本较高。

现在我们运用Moldflow软件对塑件进行分析,从材料、最佳浇注位置、-模几腔、流道、冷却系统的对比分析,结合零件本身的性质,从而选择出最佳方案,为接下来的模具.设计提供理论基础。

本次案例设计运用Moldflow软件对调色盘注塑的填充、冷却等行为进行了动态模拟,为该制品的模具设计和注塑工艺参数的确定提供理论依据,从而改善制品的成型质量。

运用Moldflow软件对各主要参数进行对比,选择最佳方案,从而达到边设计边改进的效果。

总结:此零件的材料为ABS,由充填时间、冻结层因子、气穴分析等分析,得知调色盘适合使用点浇口,为不影响塑件的表面质量,方便塑件顶出,所以选择点浇口且在零件内表面。

面上的全局边长为2mm时,最佳浇口位置为点1323.综合零件产量,以及零件对表面的光滑度要求所以选择一模四腔。

选择管道直径为10mm, 水管与零件距离为50mm,管道数为8,管道中心之间距为30,零件之外距离为100mm。

moldflow介绍

冷却系统创建应用示例

STEP2:创建冷却系统

冷却系统创建应用示例

STEP2:创建冷却系统

冷却水道

7、实例项目分析介绍

产品名称: 电子钥匙外壳 分析时间:2010.3.5

模

57mm

型

指

示

35mm

16mm

模型尺寸

厚度

浇 注 系 统 设 计

Ø3.5-Ø5 Ø1-Ø5 Ø5

本方案为一模二穴,采用冷流道系统设计。

体

积

收

缩

大部分较均匀, 红色及黄色的区 域稍稍大一点, 将会有缩影,因 产品的外表是圆 弧状的,所以缩 影不会明显,注 塑时注意保压的 控制

凝 固 层 矢 量

圆圈内有缩影 ,因 此处的壁稍厚一点, 但产品的外表的圆 弧状的,所以不会 明显,注塑时注意 保压的设置

冷

却

温

度

注意圆圈区域 的水道冷却问 题,因此处下 模的水道不好 制造。

,

放 大 图

STEP4:连通性检查

【网格】→【网格诊断】→【连通性诊断】

,

基于Moldflow软件的 冷却系统创建 1、冷却系统创建应用示例

2、冷却系统手工创建方法

3、冷却系统网格划分

4、冷却系统进水口设置

27

冷却系统创建应用示例

冷却系统创建应用示例

STEP1:打开工程

选择“case.mpi” 复制工程并重命名

冷却系统设计

Ø8

材

ABS+PC

1. Melt density 1.1665 g/cu.cm 2. Solid density 1.3869 g/cu.cm 3. Ejection temp. 160 deg.C 4. Recommend mold temp. 85 deg.C 5. Recommend melt temp. 280 deg.C 6. Degradation temp. 300 deg.C

MOLDFLOW的分析流程介绍

P9

P9

此值一般改为10 P9

错误的厚度 P9

MOLDFLOW的分析流程介绍

1 网格统计 2 网格缺陷诊断工具介绍

3 网格诊断实例

P1

第一讲 : MOLDFLOW的分析流程

导入产品模型(STL IGS STP X-T 以及UDM格式 划分网格(中层面 双层面 3D) 诊断并修复网格缺陷 建模(创建浇注 冷却系统)

P1

选择分析次序(填充分析 流动分向可用于表示并 区分网格的内外表面, 并会以蓝色显示网格的 外表面一红色显示内表 面

P9

P9

连通性为1的正确模型

连通性为2的错误模型

对于非装配体的单个产品来说,他应该仅有一个独立 的部分,他的连通性应为1。连通性诊断功能可用于诊 断单个产品是否有多余的独立部分存在,也可以用于 诊断浇注系统和产品是否连通

选择分析材料

设定成型工艺参数

开始分析

NO

分析结果判读(填充情况 收缩情况 变形情况等 有没有达到要求,

YES

制作分析结果报告

P2

P2

当网格划分完后要用

来查看整个网格统计信息以便观察网格整体的质量状况, 是否达到分析的要求充填分析一般要达到85%变形分析 要达到90%,如果达不到要求就要重划分。

P2

P7

两个实例比较 两个实例比较

显示个数,一般的产品推荐不要超过100个

P8

所有被线条指向的三角形单元都是纵横比大于10的而

且是需要修复以改善其纵横比值的单元,通过这条线

我们就可以找到纵横比存在问题的三角形,选中这条

线可以选中对应的三角形。

P8

现在是诊断出问题的所在改 善修复,我们回在后面会给 大家讲到

MOLDFLOW 应用简介

1. MOLDFLOW模塊介紹 · · · · · · 1-2 2. MPI分析模組· · · · · · · · · · · · · · 3 3. MOLDFLOW 操作流程· · · · · · 4-19 4. 分析案例 · · · · · · · · · · · · · · · · · 20-19

٧ MIDPLANE 是中面模型﹐即將產品的3D模型簡化為 中間面模 型。 ٧ FUSION 模型是雙層面模型﹐即將產品的3D模型簡化為外表 面和內表面藕合而成雙面流模型。 ٧ SOLID(3D)就是實體模型﹐有限元網格不同于MIDPLANE模型 和FUSION模型所采用的二維角面元﹐而采用能夠真正反映實際 流動狀態的三維四面體單元。 ٧ 此三種模型在分析時間上MIDPLANE最短﹐SOLID分析時間 最長

網格划分及優化

1.網格划分﹕Mesh→Generate Mesh· · · · 2.網格診斷﹕Mesh→Mesh Statistics· · · · 3.優化目的﹕網格的質量影響到分析的准確性 4.優化項目﹕ ♥ Aspect Ratio (縱橫比) ♥ Overlapping Elements(重疊單元) ♥ Orientation(配向) ♥ Connectivity(連通性) ♥ Free Edges(自由邊) ♥ Match Ratio(匹配率)

成型條件設置

常用树脂的建议熔胶温度与模具温度

分析

1. 分析模式選擇﹕Analysis→Set Analysis Sequence→Fill(Cool 、 Cool+Flow+Warp….) 1.1 分析流程﹕ 1.1.1 對模型進行初步分析(包括打開模型﹐ 選擇材料 選擇澆口位置﹐進行成型分析) 1.1.2 查看分析結果﹐找出塑件成型中可能出 現的問題 1.1.3選新的材料或工藝參數重新分析 1.1.4查看分析結果﹐檢查塑件成型過程中是 否還有問題 1.1.5 重復以上几步至滿意

Moldflow模流分析经典报告(简体版)

设置注射压力、注射速度、注射温度等边界条件。

塑化边界条件

设置塑化温度、塑化速度等边界条件。

模拟求解与结果分析

模拟求解

根据设置的边界条件进行模拟求解。

结果分析

对模拟结果进行分析,如压力分布、温度分布、流动行为等。

结果优化

根据分析结果对模型进行优化,提高成型质量和效率。

Moldflow模流分析

Moldflow模流分析是一种计算机模 拟技术,用于预测塑料模具填充、流 动、冷却和翘曲等行为,从而优化模 具设计和产品成型过程。

通过模拟分析,Moldflow可以帮助工 程师预测和解决模具制造和塑料产品 成型过程中可能出现的问题,减少试 模次数和缩短产品上市时间。

Moldflow模流分析的重要性

2. 翘曲变形分析不准确

翘曲变形是塑料成型过程中的常见问题,分析不准确可能导致模具优化措施失效。

3. 解决方案

加强Moldflow模流分析理论学习,深入理解流动前沿、翘曲变形等关键指标的含义和影 响。结合实际案例进行分析和总结,提高模拟结果解读能力。积极参与行业交流和技术培 训,不断更新知识和技能。

Moldflow模流分析的应用领域

汽车行业

01

Moldflow在汽车行业中广泛应用于汽车零部件的模具设计和产

品成型过程优化,如保险杠、仪表盘和座椅等。

电子产品

02

Moldflow模流分析可用于手机、电视、电脑等电子产品的模具

设计和产品成型过程优化。

包装行业

03

Moldflow可以帮助包装企业优化包装盒、瓶盖等产品的模具设

案例三:热流道系统模拟

总结词

热流道系统是塑料加工中常用的技术,通过加热模具流道来控制塑料熔体的温度和流动。 Moldflow模流分析可以用于热流道系统的模拟和优化。

MOLDFLOW的分析流程介绍

P9

P9

此值一般改为10 P9

错误的厚度 P9

MOLDFLOW的分析流程介绍

1 网格统计 2 网格缺陷诊断工具介绍

3 网格诊断实例

P1

第一讲 : MOLDFLOW的分析流程

导入产品模型(STL IGS STP X-T 以及UDM格式 划分网格(中层面 双层面 3D) 诊断并修复网格缺陷 建模(创建浇注 冷却系统)

P1

选择分析次序(填充分析 流动分析 冷却分析 翘曲分析)

1 网格缺陷诊断工具介绍 一、网格缺陷诊断工具的调入

1 视图/工具栏 2 网格/网格诊断

P2

纵横比诊断工具

A

B

网格纵横比是三角形的最长边与三角形的高的比值, 即上图的B/A,可以看出B/A的比值越大三角形就 越接近一条直线,在分析中是不允许这样的三角形 存在的纵横比最大值建议在15~20,过大的三角形 纵横比会影响分析结果的准确性还有可能分析失败选择分析材料设 Nhomakorabea成型工艺参数

开始分析

NO

分析结果判读(填充情况 收缩情况 变形情况等 有没有达到要求,

YES

制作分析结果报告

moldflow 案例

moldflow 案例Moldflow是一种用于注塑成型过程模拟和分析的软件工具,可以帮助制造商在产品设计阶段预测和解决可能出现的注塑缺陷和问题。

以下是十个与Moldflow相关的案例:1. 塑料零件缺陷的预测与优化:使用Moldflow进行注塑模拟,可以预测塑料零件可能出现的缺陷,如气泡、翘曲、短射等,并通过调整模具设计和工艺参数来优化生产过程。

2. 塑料零件材料选择:Moldflow可以帮助制造商选择合适的塑料材料,通过模拟不同材料的熔融流动性和收缩性能,以及对零件性能的影响,来指导材料选择。

3. 模具设计优化:通过Moldflow模拟,可以评估不同模具设计方案对注塑过程的影响,如冷却系统设计、流道布置等,以及对零件质量和生产效率的影响,从而优化模具设计。

4. 模具温度控制:Moldflow可以帮助制造商优化模具温度控制系统,通过模拟不同温度场分布对注塑过程的影响,以及对零件质量和收缩性能的影响,来指导温度控制策略。

5. 塑料零件尺寸优化:使用Moldflow进行注塑模拟,可以预测不同尺寸和壁厚的塑料零件的收缩率和变形情况,从而指导尺寸设计优化,保证零件的准确度和一致性。

6. 塑料零件表面缺陷预测与控制:Moldflow可以模拟塑料零件的填充过程,预测可能出现的表面缺陷,如短射、翘曲、热裂纹等,并通过优化工艺参数和模具设计来控制表面质量。

7. 注塑工艺参数优化:使用Moldflow进行注塑模拟,可以评估不同工艺参数对注塑过程的影响,如注射速度、保压时间等,以及对零件质量和生产效率的影响,从而优化工艺参数设置。

8. 模流线分析:Moldflow可以模拟注塑过程中的流动线路和冷却效果,通过分析模流线的分布和冷却时间,指导模具设计和冷却系统优化,提高生产效率和零件质量。

9. 塑料材料改性与优化:通过Moldflow模拟不同塑料材料的流动性和熔融性能,可以指导塑料材料的改性和优化,以提高注塑过程的稳定性和零件质量。

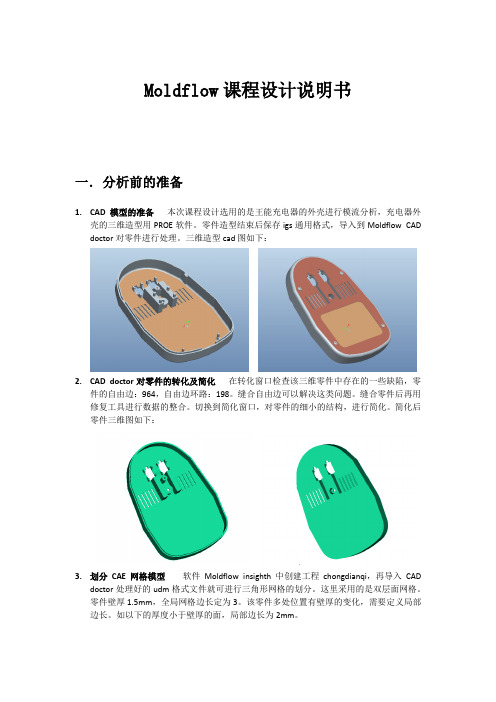

Moldflow课程设计说明书

Moldflow课程设计说明书一.分析前的准备1.CAD模型的准备本次课程设计选用的是王能充电器的外壳进行模流分析,充电器外壳的三维造型用PROE软件。

零件造型结束后保存igs通用格式,导入到Moldflow CAD doctor对零件进行处理。

三维造型cad图如下:2.CAD doctor对零件的转化及简化在转化窗口检查该三维零件中存在的一些缺陷,零件的自由边:964,自由边环路:198。

缝合自由边可以解决这类问题。

缝合零件后再用修复工具进行数据的整合。

切换到简化窗口,对零件的细小的结构,进行简化。

简化后零件三维图如下:3.划分CAE网格模型软件Moldflow insighth中创建工程chongdianqi,再导入CADdoctor处理好的udm格式文件就可进行三角形网格的划分。

这里采用的是双层面网格。

零件壁厚1.5mm,全局网格边长定为3。

该零件多处位置有壁厚的变化,需要定义局部边长。

如以下的厚度小于壁厚的面,局部边长为2mm。

零件中存在柱面和曲面,启用弦高控制,弦高0.1mm。

进行网格划分,网格划分结束,进行网格统计,对网格质量做诊断。

网格统计结果,三角形数量8500,平均纵横比2.18,最大纵横比为11。

匹配百分比和相互百分比均在90%以上。

网格质量较好,只需对局部狭长三角形进行修复。

纵横比诊断工具,找出狭长的三角形,网格修复的方式可以采用交换边、插入节点等。

简便处理的方式可以用网格修复向导,当不能使零件发生变形。

如由上图发生了变形,所以不宜使用。

修复到最大纵横比为6左右。

修复后的网格统计如下:匹配百分比为92.2%,相互百分比92.4%。

AMI网格模型准备完成。

二.充填分析及优化1.浇口位置分析充电器外壳浇口位置的分析可以确定最佳浇口位置的节点号,在分析之前选择制件的材料。

通过网络查找,适宜做充电器外壳的材料有PC、ABS、PC+ABS,其中PC+ABS材料性能较好。

故在材料库中选择了牌号为Cycoloy C2800的非结晶型材料。

Moldflow案介绍

对策

Moldflow验证: 3股料汇流,明显滞流

改善

流动模式对比

浇口两侧做节流

浇口中间做导流

改善

试模结果: 两侧节流

中间导流 原 始 方 案

降低浇口处注射速度,外观OK。

优 化 方 案

仪表板盖板虎皮纹改善分析

案例二—虎皮紋

产品名称:仪表板上盖板 产品尺寸:长度1460mm,宽度455mm 产品基本厚度: 3mm 气囊区域厚度: 4mm 产品重量:1920 g

全球化的客戶都在使用 Moldflow

Chemical...

Automotive...

Computers...

Consumer Goods... Medical... Toys...

處理廣泛的塑膠問題

Moldflow Plastics Advisers (MPA7.0) 普及型CAE模流分析 Moldflow Plastics Insight (MPI 2012) 專業型CAE模流分析

50

Z轴最大变形量在0.1mm以内

51

谢谢观赏

42

结果梳理及解决思路

优化方案

1. 由于局部壁薄填 充不平衡有滞 留包胶困气

A.优化螺杆曲线、 a.增加壁厚(项目已到后 保压曲线 期牵涉到别的部品基 本上不可能) b.优化成型条件,增加镶块排气

2.Z轴变形主要由 收缩、玻纤取 向及两角落保 压窗口较小引 起

a.增加或减小保压,尝 试能否让收缩和玻 纤取向相互抵消达 到平衡状态

案例四-開裂

问题点:如下图所示,在其硬胶处出现两处开裂,影响产品强度,此 产品为双射产品,硬胶方案为采用一点点进浇成型。材料为ABS。

案例三-开裂

解决方案:根据之前的分析可知结合线是导致断裂的主因,故而更改 融体流动路径,消除结合线为根本方向。 经过MoldFlow多组方案的对比分析,最终采用二点进浇方案将进点位 置移动至产品前端,增至二点进胶,一方面改善流体流动路径,另一 方面降低型腔压力。即下图所示:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全球化的客戶都在使用 Moldflow

Chemical...

Automotive...

Computers...

Consumer Goods... Medical... Toys...

處理廣泛的塑膠問題

Moldflow Plastics Advisers (MPA7.0) 普及型CAE模流分析 Moldflow Plastics Insight (MPI 2012) 專業型CAE模流分析

Co-Injection

Underfill Encapsulation

Microchip Encapsulation

MPI 模組 (Modules)

流動分析MPI/FLOW 三維MPI/ 3D 厚件模擬 冷卻分析MPI/COOL MPI/FUSION以 翹曲分析MPI/WARP 雙層模擬三維 應力分析MPI/STRESS 熱固性分析MPI/CENCAP 氣體輔助分析MPI/GAS 纖維配向分析MPI/FIBER 製程條件最佳化MPI/OPTIM

b.产品角落处减胶,让 两角落相对中间部 位先冷却,改善保 压不足

B.优化螺杆曲线、保 压曲线、增加倒角 C0.3X3

43

A.优化螺杆曲线、保压曲线

流动模式没有变化

冷凝层基本没有变化

44

A.优化螺杆曲线、保压

收缩引起的变形,两角下塌 比原来大

变形OK

变形无法满足要求

玻纤取向引起的变形, 两角上翘比原来小

26

改善方案

增加导流槽、节流槽

• •

局部加减胶 红色面加胶至3.4mm,蓝色面减胶至1.7mm 方案二对产品改动较大,客户要求提供产品更改的模流分析报告及前后变形 量对比报告,才能批准此次设变。通过分析,证明此次更改,不会对产品造 成大的变形。

熔体充填结果

试模效果

改善方案二试模结果

改善方案二试模总结: • 熔接线显著改善,送样到客户,客户判定合格。 • 方案二改善完全有效。

專業型 CAE分析

MPI 產品

傳統射出成型 共射成型 氣體輔助射出成型 射壓成型 IC封裝成型 覆晶封裝成型 反應成型 . .

Gas-assisted Injection

Advanced Products

Reactive Molding RTM/SRIM

Injection

Injection /Compression

如何進行一個設計方案

• •

分析前的準備工作 • 新的模具;避免可能的問題及憂慮 • 既有的模具; 解決目前存在的問題 搜集正確的輸入資料,包括: • 產品 • 模具 • 原料 • 製程 進行那些項目的分析

•

新模具應從那裏開始

• • •

由Moldflow分析評估原料及製程 評估分析結果 更改設計以便修正問題

36

基本信息

注塑机台信息: 成型机台种类 住友电动机 最大注射压力 255 Mpa 最大注射速度 142cm^3/s 螺杆直径 19mm 锁模力 50T 成型材料 ZYTEL 70G30HSL(PA66+30%GF)

一模四穴,单点热喷嘴转冷流道 水路环绕产品四周

产品壁厚很不均匀最厚的 地方有1.45mm最薄的只有 0.37mm左右

使用Moldflow 產品

* 在模擬分析時,模型的建構將不會超過1~4小時 * 計算分析時間在10小時之內 * 在24小時內就能去完成一個嚴謹的模具分析

* 在模具分析中,提供最完善的分析報告

為何來此? 使用Moldflow的目的? 如何進行一個設計方案?

為何來此?

•

幫助貴公司在工業界中增加競爭 力及收益

普通注塑基本信息

问题点: 1.翘曲变形 2.表面缩水

目的: 1.减少翘曲变形 2.最大化改善表面缩水

35

产品问题点

要求两头上翘不能超过0.1mm,两头下塌不 能超过0.1mm(拱形有利于组装),但是实 际成型产品一头上翘达到0.4-0.5mm。

组装间隙过大

热熔柱处表面凹陷

外观很差缩水严重 最薄处强度低

Z轴变形大大缩小,但还是未能达到设计要求

45

B.优化螺杆曲线、保压曲线、增加倒角

稍微有一点改善

左右两侧冷却明显先于靠中间部位, 有效降低了保压不足带来的影响

46

B.优化螺杆曲线、保压、增加倒角

两角落收缩变形降低 变形OK两头下 榻中间拱起对 组装非常有利

两角落玻纤取向变形降低

方案提交给客户,因为项目已到 后期客户设计已经定型,不同意 修改产品,最后通过模具做预变 形达到要求。

案例四-開裂

问题点:如下图所示,在其硬胶处出现两处开裂,影响产品强度,此 产品为双射产品,硬胶方案为采用一点点进浇成型。材料为ABS。

案例三-开裂

解决方案:根据之前的分析可知结合线是导致断裂的主因,故而更改 融体流动路径,消除结合线为根本方向。 经过MoldFlow多组方案的对比分析,最终采用二点进浇方案将进点位 置移动至产品前端,增至二点进胶,一方面改善流体流动路径,另一 方面降低型腔压力。即下图所示:

对策

Moldflow验证: 3股料汇流,明显滞流

改善

流动模式对比

浇口两侧做节流

浇口中间做导流

改善

试模结果: 两侧节流

中间导流 原 始 方 案

降低浇口处注射速度,外观OK。

优 化 方 案

仪表板盖板虎皮纹改善分析

案例二—虎皮紋

产品名称:仪表板上盖板 产品尺寸:长度1460mm,宽度455mm 产品基本厚度: 3mm 气囊区域厚度: 4mm 产品重量:1920 g

塑胶材料: Basell Polyolefins TEO

背景介绍: 此产品为外观件,要 求有良好的表面质量,后续产品 皮纹处理。

外观缺陷

实际产品一侧出现虎皮纹,另外一侧外观良好。 察看分析结果发现此位置充填速度有明显的变 化,料流前锋温度分布呈现楔角。改善思路为: 尽量改善料流前锋的流动速度。保证流速均匀。 (下图样品图黑色框出现虎皮纹)

37X33X0.95

37

Fill time

产品壁厚差异过大,影响流动平衡。

38

Fill time

端部角落有加速

壁薄处严重滞留

滞留

39

Frozen layer fraction

从凝固层看在0.52S时壁薄处就已 冷却,保压保不进,是造成缩水的 主要原因

两个角落保压需要经过椭圆处, 保压窗口较小,两角落存在保压 不足,对变形会有较大的影响

42

结果梳理及解决思路

优化方案

1. 由于局部壁薄填 充不平衡有滞 留包胶困气

A.优化螺杆曲线、 a.增加壁厚(项目已到后 保压曲线 期牵涉到别的部品基 本上不可能) b.优化成型条件,增加镶块排气

2.Z轴变形主要由 收缩、玻纤取 向及两角落保 压窗口较小引 起

a.增加或减小保压,尝 试能否让收缩和玻 纤取向相互抵消达 到平衡状态

建立品質

對既有模具應如何處理

• • •

依照目前的製程進行分析 評估分析結果 更改設計以便修正問題

救援工作

问题描述

• 浇口附近有冷料

案例(一)—冷料

基本信息: 尺寸:65.2*16.6*5.9 原料: POM (M90-44) 模具结构:两板模,1模4穴,扇形浇口

分析原因

试模样品: 冷料区域有3股料汇流 该区域明显滞流 原因: 背面有台阶

40

相邻体积收缩差异基本上都在3% 以上,收缩可以明显看到。

Sink marks 显示有热熔柱的 地方会有明显的凹陷

41

Z轴变形

Z轴变形 冷却的影响

收缩的影响

玻纤取向的影响

分析结果来看,一个角上翘比较厉害,达到0.4mm左右,与实际成型产品较吻合。从原因上看,冷 却对变形影响不大,主要是体积收缩和玻纤取向引起,体积收缩和玻纤取向两者变形方向相反, 其中玻纤取向是最主要因素!

分析流动状态与实际流动状态比对

实际产品的流动状态与分析 流动状态一致。由于产品厚 度影响造成产品左右充填不

平衡。

外观缺陷

经过moldflow分析后,控制2号浇口 在螺杆位置在50mm时开启,此时, 产品体积充填90%。降低蓝色圈内

2

的速度变化。实际成型时经验证,

虎皮纹缺陷得到明显改善。(下图

为改善后样品)

案例三-开裂

硬胶出现开裂的根本原因是由于结合线所致,在测试时应力释放,结合线 处强度较弱无法抵抗,出现开裂现象,将原进点移至产品前端,一点进浇 进点位置限制且产品为对称件,故采用二点点进浇成型,目的是解决流体 流动路径来避免通孔以及肉厚差异所致的结合线﹔

总结

结合线的问题对产品直观重要,不可盲目判断。 结合线的预测不仅仅是结合线位置的问题,更重要的是其 附带问题对产品的影响,比如温度差异,气泡,玻纤增强 的应力集中等,需要Moldflow的精确模拟以防重大失误。 模拟过程细节多多,需要重复了解软件的各项不足,避免 系统误差。

白线为实际熔接 线的分布情况

产品模型

Gate dimension specification:

hot valve gate:Φ3.5

thickness:3.4mm thickness:1.7mm

•

产品厚度分布差异过大,厚薄壁相差2倍。浇口位置不可更改

缺陷原因分析

• 加强筋区域料流动速率较快,较先流动到外观面上,多股料流汇合,在外观 面上形成熔接线。 • 浇口位置选择不合理。熔料流动方向较多,多股料流汇合形成熔接线线。 (直接针阀热流道,模具的限制使得更改浇口位置不可行)

结论与效益

• • •

Moldflow分析对模具设计、制造有重要的指导作用,盲目按样件 设计浇注系统,不能满足客户更高的表观要求。 模具的限制,浇口位置不能移动,只能够通过更改产品壁厚来改 变熔接线的位置到隐蔽处。 通过Moldflow分析,可以有效减少试模次数,节约开发成本。