石墨加工过程的清洁生产工艺研究

石墨提纯可行性研究报告

石墨提纯可行性研究报告一、石墨提纯的重要性石墨作为一种优质的工业原料,在电池、涂料、润滑剂等领域有着广泛的应用。

然而,天然石墨存在着杂质较多和纯度较低的问题,这就需要对石墨进行提纯,以满足工业生产的需要。

石墨提纯不仅可以提高其质量和纯度,还可以降低生产成本,提高生产效率,减少环境污染,具有重要的经济和环保意义。

二、石墨提纯的技术方法目前,石墨的提纯主要采用化学法、物理法和机械法等多种方法。

其中,化学法是最常用的一种方法,包括酸法、氧化法、氧化-还原法等。

化学法可以有效去除石墨中的氧化物、硅等杂质,提高石墨的纯度。

物理法主要是通过研磨、筛分等物理手段对石墨进行提纯,适用于一定粒度范围内的石墨提纯。

机械法则是通过振动、离心等机械手段将石墨中的杂质分离出去。

综合应用化学法、物理法和机械法,可以实现对石墨的全面提纯,获得高质量的石墨产品。

三、石墨提纯的可行性分析1. 技术可行性:石墨提纯的技术方法已经比较成熟,市场上有多种相关设备和技术供应,可以满足不同提纯需求。

通过合理选择和组合不同的提纯方法,可以实现对石墨的高效提纯,具有较高的技术可行性。

2. 经济可行性:石墨提纯可以提高石墨的附加值,提高产品的售价,增加企业的利润。

虽然石墨提纯的设备和技术投资较大,但通过提高产品质量和市场竞争力,可以达到良好的经济效益。

3. 环境可行性:石墨提纯可以减少石墨开采对环境的影响,减少废弃物的排放,降低环境污染。

采用清洁生产技术和环保措施,可以实现石墨提纯的环保可行性。

综合以上分析,石墨提纯具有较高的技术、经济和环境可行性,对加工企业和整个产业链都具有重要的意义。

四、石墨提纯的发展趋势和建议1. 技术创新:研究和开发石墨提纯的新技术和新设备,提高提纯效率和产品质量,降低生产成本。

2. 产业合作:加强产学研合作,推动石墨提纯技术的创新和产业化,打造石墨提纯的核心竞争力。

3. 绿色生产:倡导绿色制造理念,推动石墨提纯过程的清洁生产,降低环境压力,实现可持续发展。

石墨生产工艺流程

石墨生产工艺流程

《石墨生产工艺流程》

石墨作为一种重要的矿产资源,在工业生产中扮演着重要角色。

石墨是一种天然的矿物,通常以石墨矿石的形式存在,通过石墨生产工艺流程可以将其提取出来并加工成各种产品。

石墨生产工艺流程通常包括以下几个步骤:

1. 采矿:首先需要进行石墨矿石的采矿工作。

石墨矿石通常埋藏在地下,需要进行大规模的开采工作,将矿石暴露在地表。

2. 破碎和磨磨:采矿后的石墨矿石需要经过破碎和粉碎的工序,将矿石变成粉末状。

这样有助于后续的提炼工作。

3. 浮选分选:石墨矿石中常常夹杂着其他矿物,需要通过浮选的方法将石墨和其他矿物进行分选,提取出纯净的石墨。

4. 砂浆浸提:石墨粉末通过砂浆浸提方法进行脱脂,可以去除一部分杂质和饱和油,提高石墨的纯度。

5. 烘干:经过浸提的石墨粉末需要进行烘干处理,将其内部的水分蒸发掉,保证石墨的干燥度。

6. 精细加工:最后,经过以上工序处理的石墨粉末可以进行精细加工,制成各种不同形态的石墨产品,如石墨电极、石墨模具等。

通过以上的生产工艺流程,石墨可以得到高纯度的提取和加工,满足工业生产和科学研究的需求。

随着科学技术的发展,石墨生产工艺流程也在不断的完善和改进,以提高石墨产品的品质和产量,更好地应用于各个领域。

年产5500吨高纯石墨生产工艺流程全解

高纯石墨是一种具有高度结晶、纯净度极高的石墨材料,具有独特的导电、导热、耐高温、耐化学腐蚀等特性,在航天、电子、新能源等领域具有重要的应用价值。

下面是年产5500吨高纯石墨的生产工艺流程全解。

1.原料准备:选择高品质的天然石墨矿石作为原料。

对原料进行初步处理,去除杂质和有机物。

2.粉碎研磨:将原料矿石经过破碎机和磨机等设备粉碎成目标粒度的粉末状物料。

3.矿浆处理:将粉碎得到的石墨粉末与添加剂、溶剂等混合,形成矿浆。

通过搅拌、脱泡和筛分等工艺,得到均匀的矿浆。

4.浓缩脱水:将矿浆加热,通过真空脱水等方法,将矿浆中的水分逐渐蒸发除去,使矿浆浓缩。

5.过滤干燥:将浓缩后的矿浆进行过滤,去除其中的固体颗粒。

然后将过滤后的湿饼进行干燥,除去残留的水分。

6.精炼:将干燥后的石墨进行热处理,使其达到高温状态。

通过高温炼烧和冷却等过程,去除石墨中的杂质,提高其纯度。

7.粉末处理:将精炼后的石墨进行细磨,使其成为粉末状。

通过磁选和空气分离等工艺,去除其中的石英和铁等杂质。

8.糊浆制备:将粉末状的高纯石墨与添加剂、溶剂等混合,形成糊状物料。

通过搅拌和均质等工艺,得到均匀的糊浆。

9.成型压制:将糊浆注入模具,然后进行压制,使其成型。

可以采用静压成型或热压成型等工艺。

10.烘烤固结:将成型后的产品进行烘烤,使其在高温下固结。

通过热处理,使得产品中的孔隙结构稳定并减少。

11.加工修整:将固结后的产品进行机械加工,如切割、磨削等,以得到所需的尺寸和形状。

12.表面处理:对产品进行化学处理或物理处理,使其表面得到修复和改良,提高产品的性能。

13.检验测试:对制成的高纯石墨产品进行质量检验和性能测试,确保产品达到相关标准和要求。

14.包装储存:对合格的产品进行包装和标识,然后进行储存,以备发货和销售。

以上是年产5500吨高纯石墨的生产工艺流程全解。

这个工艺涵盖了从原料准备到最终产品的整个生产链条,每个环节都需要严格控制和操作,以确保高纯石墨的质量和性能。

石墨生产工艺(3篇)

第1篇一、引言石墨是一种非金属矿物,具有优异的物理、化学和机械性能,广泛应用于钢铁、机械、化工、电子、航空航天等领域。

随着科技的不断发展,石墨的需求量逐年增加,石墨生产工艺的研究和改进显得尤为重要。

本文将从石墨的选矿、破碎、磨粉、提纯、成型等环节,详细介绍石墨生产工艺。

二、石墨选矿1. 选矿方法石墨选矿主要包括浮选法、重选法、磁选法等。

其中,浮选法是应用最广泛的方法,具有高效、环保、经济等优点。

2. 选矿流程(1)破碎:将石墨原矿破碎至一定粒度,便于后续处理。

(2)粗选:采用浮选法,将石墨矿物从原矿中分离出来。

(3)精选:对粗选得到的石墨精矿进行浮选,提高石墨品位。

(4)脱泥:去除石墨精矿中的杂质,提高石墨质量。

三、石墨破碎1. 破碎设备石墨破碎设备主要有颚式破碎机、反击式破碎机、锤式破碎机等。

根据石墨原矿的粒度和产量要求,选择合适的破碎设备。

2. 破碎流程(1)粗破碎:将石墨原矿破碎至一定粒度,便于后续处理。

(2)中破碎:将粗破碎后的石墨物料进一步破碎,达到所需的粒度。

(3)细破碎:对中破碎后的石墨物料进行细破碎,以满足不同用途的石墨产品需求。

四、石墨磨粉1. 磨粉设备石墨磨粉设备主要有球磨机、 Raymond 磨、雷蒙磨等。

根据石墨物料的粒度和产量要求,选择合适的磨粉设备。

2. 磨粉流程(1)粗磨:将破碎后的石墨物料进行粗磨,达到一定的粒度。

(2)细磨:对粗磨后的石墨物料进行细磨,以满足不同用途的石墨产品需求。

(3)分级:对磨粉后的石墨物料进行分级,去除不合格的物料。

五、石墨提纯1. 提纯方法石墨提纯方法主要有酸洗法、碱洗法、氯化法等。

其中,酸洗法和碱洗法应用较为广泛。

2. 提纯流程(1)酸洗:将石墨物料放入酸洗槽中,进行酸洗处理,去除杂质。

(2)碱洗:将酸洗后的石墨物料放入碱洗槽中,进行碱洗处理,进一步去除杂质。

(3)过滤:将碱洗后的石墨物料进行过滤,得到纯净的石墨。

六、石墨成型1. 成型方法石墨成型方法主要有挤压法、压制法、烧结法等。

石墨的生产工艺流程

石墨的生产工艺流程石墨是一种重要的非金属矿产资源,广泛应用于各个领域。

它具有导电、导热、耐高温、耐腐蚀等优良性能,因此在电池、涂料、涂层、铸造、冶金等行业中有着广泛的应用。

下面将介绍石墨的生产工艺流程。

一、石墨的开采石墨的开采主要分为地下开采和露天开采两种方式。

地下开采是指通过井下巷道、坡道等方式进入矿井进行开采,适用于石墨矿体较深的情况;露天开采则是指在石墨矿体露天暴露的地方进行开采,适用于石墨矿体较浅的情况。

二、石墨的矿石选矿石墨的矿石选矿是将开采得到的石墨矿石进行粗选、中选和精选等工序,以提高石墨的品位和回收率。

首先,将矿石经过粗碎、细碎等工艺,得到粗矿;然后通过浮选、重选等方式,去除杂质,得到中矿;最后通过浮选、化学处理等方式,提高石墨的品位,得到精矿。

三、石墨的矿石加工石墨矿石加工主要包括破碎、磨矿等工序。

首先,将精矿经过破碎设备进行破碎,得到所需的破碎产品;然后将破碎产品经过磨矿设备进行磨矿,使其细度达到要求。

四、石墨的矿石浮选石墨的矿石浮选是将经过矿石加工的石墨浮选精矿进行浮选,以提高石墨的品位。

首先,将浮选精矿与药剂混合后,进入浮选槽进行浮选;然后通过气体和药剂的作用,使石墨颗粒与泡沫粘附在一起,形成浮选泡沫,从而实现石墨的浮选;最后,通过收集浮选泡沫的方式,将浮选石墨分离出来。

五、石墨的矿石精炼石墨的矿石精炼是将经过矿石浮选得到的石墨浓缩物进行精炼,以得到高纯度的石墨产品。

首先,将石墨浓缩物经过烧结、酸洗等工序,去除其中的杂质;然后通过化学处理、高温热解等方式,提高石墨的纯度;最后,通过过滤、干燥等工序,得到成品石墨。

六、石墨的石墨化石墨的石墨化是将石墨产品进行石墨化处理,以提高其晶体结构和物理性能。

首先,将石墨产品经过加热处理,使其晶体结构发生改变,形成石墨化石墨;然后通过冷却、固化等工序,使石墨化石墨得到固化,形成成品石墨。

在石墨的生产工艺流程中,每个环节都起着重要的作用,通过不同的工艺和工序,可以得到不同品质和应用领域的石墨产品。

高纯石墨生产工艺

高纯石墨生产工艺高纯石墨是一种重要的材料,广泛应用于冶金、化工、航空航天、电子等领域。

本文将介绍高纯石墨的生产工艺,主要包括石墨矿选取和加工、石墨提纯、化学气相沉积、浸渍处理、高温烧结、石墨化处理、酸洗、清洗和干燥、包装和储运等方面。

1.石墨矿选取和加工在选取石墨矿源时,需要挑选纯净度高、鳞片状石墨含量高的矿源。

随后,通过破碎和磨粉工序将大块石墨矿破碎成小块,再磨成粉末。

为了提高石墨的纯度,需要进行选矿和提纯,除去其中的杂质。

2.石墨提纯石墨提纯是高纯石墨生产工艺中的重要环节,主要包括化学分析、物理分选和化学处理等步骤。

化学分析主要是对石墨样品进行成分分析,以确定杂质种类和含量;物理分选则采用重力分选、浮选等方法将石墨与杂质进行分离;化学处理则是通过酸碱中和、溶剂萃取等方法进一步除去杂质。

3.化学气相沉积化学气相沉积(CVD)是在高温下,将含有碳元素的气体与氢气反应生成石墨烯薄膜的过程。

该步骤主要采用甲烷、乙炔等含碳气体,在高温下与氢气反应生成石墨烯。

沉积过程中需严格控制反应温度、压力等参数,以确保生成的石墨烯薄膜具有高质量和稳定性。

4.浸渍处理浸渍处理是为了提高石墨烯薄膜的导电性能。

通过将石墨烯薄膜浸渍在金属离子溶液中,使金属离子与石墨烯分子发生相互作用,从而提高其导电能力。

浸渍处理的效果评估主要是通过电导率测试来衡量。

5.高温烧结高温烧结是在高温下将石墨烯薄膜中的有机物和金属杂质去除,同时使石墨烯之间发生融合,形成三维结构的过程。

烧结温度通常在1000-2000℃之间,烧结时间一般在几分钟至几十分钟之间。

高温烧结的反应条件及影响因素包括温度、时间、气氛等。

6.石墨化处理石墨化处理是在高温下对石墨进行热处理,使其具有优异的导电、导热性能和稳定性。

在石墨化过程中,应控制升温速度、保温时间和冷却速度等参数,避免出现裂纹和变形等问题。

石墨化处理的效果评估主要包括电导率、热导率和耐腐蚀性能等方面的测试。

石墨生产工艺的研究与改造

石墨生产工艺的研究与改造

石墨是一种特殊的具有强度、热稳定性、导电性、耐腐蚀性等能力的碳化合物,可用于制作电子元件和汽车零部件等。

由于石墨具有独特的物理和化学特性,它被广泛应用于各种电子、制造及航空航天领域。

因此,有必要研究和优化现有的石墨生产工艺,以提高石墨的性能。

一、石墨生产工艺

1、有机物质碱化:有机物质碱化是石墨生产工艺的第一步,此过程包括将碳源与含氢有机物混合,混合物经过碱化反应生成石墨形成材料。

2、隔离:碱化反应生成的石墨混合物要经过隔离,将固态石墨从溶液中分离出来,形成石墨粉。

3、凝胶结构改造:凝胶结构改造是在软结构条件下将石墨粉通过挤压或切割形成所需形状的过程,从而改变石墨粉结构,使其易于使用。

4、抽滤:抽滤是指将粉末抽入易于滤液的滤桶中,过滤液与有机物混合在一起,以实现固定有机物的有效分离,从而获得石墨粉。

石墨化生产工艺

石墨化生产工艺石墨化是指将天然石墨加工成细小颗粒或薄片的过程。

石墨化后的石墨具有更好的导电、导热和润滑性能,广泛应用于电池、铅笔芯、润滑剂等领域。

下面将介绍一种常见的石墨化生产工艺。

首先,在石墨化生产工艺中,需要选择质量优良的天然石墨作为原料。

原料石墨经过矿石砂浆研磨处理,去除杂质和粗杂质,并经过水浸泡、脱水等步骤,得到去杂质后的石墨矿。

然后,将去杂质后的石墨矿送入球磨机进行湿法研磨处理。

球磨机内填充研磨钢球和水,通过研磨钢球与石墨矿摩擦碰撞的作用,使石墨矿粉末继续细化。

接下来,将研磨后的石墨矿粉末用水分散,通过筛分、离心、沉淀等方法,将石墨粉末分离出来。

得到的石墨粉末还需经过酸洗、烘干等处理步骤,除去表面氧化物和水份,提高石墨的纯度。

最后,经过以上处理的石墨粉末需要进行烧结处理。

烧结炉内加热石墨粉末,使其熔化,然后通过冷却形成颗粒状或薄片状的石墨产品。

根据产品要求,还可以采用涂布、喷涂等方法,对石墨产品进行加工和改性,以增强其特性和适应不同的应用领域。

在整个石墨化生产工艺中,需要严格控制各种参数,例如球磨机内钢球的数量和大小、石墨矿与钢球的比例、球磨时间等。

合理的工艺参数可以确保石墨粉末的质量和颗粒大小的均匀性。

此外,对于特殊应用领域的石墨化产品,还可能会在石墨化生产工艺中添加一些特殊的处理步骤。

例如,在电池工业中,可以对石墨粉末进行湿法涂布,以改善其电导率和结构稳定性。

综上所述,石墨化生产工艺是将原料天然石墨经过研磨、分散、烧结等处理步骤,制备出具有更好性能的石墨产品的过程。

通过精密控制各种参数和添加特殊处理步骤,可以满足不同应用领域的需求。

石墨化生产工艺的不断改进和创新,将为石墨产品的应用提供更多可能性。

年产5500吨高纯石墨生产工艺流程全解

高纯石墨是一种纯净度较高的石墨材料,广泛应用于电子、化工、冶金等领域。

下面是年产5500吨高纯石墨的生产工艺流程全解:1.原料准备:选用高纯度的石墨矿石作为原料,经过粉碎、筛分、洗涤等工序,得到适合生产高纯石墨的原料。

2.酸洗:将原料通过酸洗工艺,去除其中的杂质和氧化物。

首先将原料放入酸洗槽中,与稀硫酸或氢氟酸进行反应,去除大部分金属杂质和氧化物。

3.碱洗:酸洗后的原料还需要进行碱洗工艺,以进一步去除残留的酸性物质。

将原料浸入浓碱液中,通过化学反应去除酸性物质。

4.精细研磨:将碱洗后的原料进行精细研磨,使其颗粒尺寸更加均匀和细小。

通过球磨机等设备进行研磨处理,得到粒度适合的石墨颗粒。

5.石墨浮选:将精细研磨后的石墨颗粒进行浮选工艺,以分离出高纯度的石墨。

选用适当的药剂和浮选机进行浮选,将石墨颗粒与其他杂质分离。

6.石墨浆料制备:将通过浮选分离出的高纯度石墨与适量的水或其他溶剂混合,搅拌制备成石墨浆料。

石墨浆料需要经过一定的时间和条件,使其达到最佳的浆料性质。

7.过滤:将石墨浆料经过过滤处理,去除其中的固体颗粒和杂质。

通过压滤机等设备进行过滤,得到纯净的石墨糊。

8.干燥:将过滤后的石墨糊进行干燥处理,去除其中的水分。

可以通过烘干机、真空烘干机等设备进行干燥,将石墨糊转化为干燥的石墨。

9.烧结:将干燥后的石墨进行烧结处理,提高其致密度和机械强度。

将石墨放入高温炉中,在适当的温度和时间条件下进行烧结。

10.二次碳化:通过加热处理,使石墨中的碳元素进行再次碳化反应,提高其纯度。

将石墨放入碳化炉中,在高温环境下进行二次碳化处理。

11.精加工:将二次碳化后的石墨进行精加工,可以利用研磨、抛光等方式,得到符合要求的高纯石墨制品。

12.质量检验和包装:对生产出的高纯石墨进行质量检验,包括外观检查、化学成分分析、物理性能测试等。

符合质量标准后,进行包装和存储,准备出厂。

以上是年产5500吨高纯石墨的生产工艺流程全解,通过一系列工艺步骤,从原料准备到最终成品,不断提高石墨的纯度和品质,满足市场需求。

石墨产品加工工艺技术研究

石墨产品加工工艺技术研究摘要:目前国内对石墨加工的研究还不充分,当石墨加工时刀具磨损严重,工件容易出现裂纹、断裂、塌陷等现象。

石墨切削中产生的切屑容易附着在刀具面和加工面上,产生剧烈的摩擦和冲击,在切削中引起非常严重的刀具磨损。

石墨粉尘不仅污染环境,还对机床零件造成一定的磨损。

因此石墨产品加工工艺技术研究直接影响产品性能,加工工艺的不同直接影响石墨产品的质量。

研究合理的模具结构,选择合理的工艺参数非常重要。

本文从加工性能、切削技术、深加工等方面研究石墨加工工艺技术,促进石墨产品的制造。

关键词:石墨;加工工艺;技术引言:石墨是一种常见的非金属材料。

切削时,石墨材料在施加的局部应力的作用下膨胀,材料破碎,石墨工件在与刀尖接触的位置被压溃破裂,产生裂纹,产生块状切屑,使刀具磨损,在石墨工件的加工表面留下凹坑。

在加工中,需要选择合适的加工工艺,除了确保刀具本身的属性外,需要按照标准持续调整切削参数。

否则随着刀具磨损的增加,在生产工艺标准下产品质量下降严重,影响石墨产品的质量。

一、石墨加工性能分析石墨是一种脆性材料,切割的石墨碎片为粉状,因此在加工过程中需要开发特殊的加工工艺和方法。

同时,石墨易碎,抗拉强度低,加工性好,对尺寸精度和表面质量要求高,加工过程中容易产生严重的刀具磨损。

此外,刀具冲击工件,引起零件边缘塌陷和刀具磨损等诸多问题。

当刀具的切削刃与工件接触时,由于刀具的前进,工件的一部分被断裂,成为“屑”。

这些碎片散落在工具表面或沉积在工具表面,大部分沿前刀面滑动,容易造成工具损坏。

此外,石墨材料的致密性和均匀性远远不及金属,石墨工件受到不同程度的冲击,导致石墨工件角脆性断裂,刀具磨损严重,容易产生工件间隙这也是石墨加工的难点。

二、石墨切削加工工艺(一)切削加工工艺措施石墨材料的传统加工方法包括车削、铣削、磨削、锯切等,实现简单的加工。

随着石墨工具及其相关技术的迅速发展和应用,这些传统的加工方法逐渐被新的加工工艺所取代。

年产吨高纯石墨生产工艺流程

高纯石墨是一种重要的非金属材料,具有很高的热稳定性、电导率和化学稳定性,广泛应用于航空、电子、化工、冶金等领域。

下面是一个关于年产吨高纯石墨生产工艺流程的详细介绍。

一、原料准备高纯石墨的主要原料为石墨粉末,一般应保证其碳含量在99.9%以上。

在原料准备过程中,首先对石墨粉末进行筛分和清洗,以除去杂质和不符合要求的颗粒。

然后将其放入石墨烧结炉中进行预热处理,以去除残留的水分和有机物。

二、石墨烧结预热处理后的石墨粉末需要进行烧结处理,以使其颗粒间形成结合和升高密度。

石墨烧结一般采用电阻炉或电感炉,将石墨粉末装入陶瓷模具中,放入炉中进行加热处理。

在加热过程中,石墨粉末颗粒之间会发生烧结反应,形成较大的结晶颗粒和静态密度较高的石墨坯体。

这一步骤通常需要多次反复进行,以达到所需的石墨坯体尺寸和密度。

三、石墨加工石墨烧结后的石墨坯体需要进行加工处理,以得到所需的高纯石墨制品。

主要包括以下几个步骤:1.切割:使用带有金刚石颗粒的锯片对石墨坯体进行切割,得到所需的尺寸和形状。

2.精加工:对切割后的石墨坯体进行精细加工,包括车削、镗削、铣削等工艺,以得到更加精确的形状和尺寸。

3.石墨治理:对石墨制品进行表面处理,以提高其光洁度和耐腐蚀性。

常见的方法有酸洗、抛光、涂层等。

四、产品检测与包装在高纯石墨生产的最后阶段,需要对产品进行检测,以确保其符合要求。

常见的检测方法有电导率测试、密度测定、抗拉强度测试等。

通过测试,可以了解产品的物理和化学性质,从而确保其在实际应用中的可靠性。

最后,对通过检测的高纯石墨制品进行包装和贮存。

常见的包装方式有纸箱包装、塑料袋密封等。

在包装过程中,需要注意保护产品的表面免受损坏、避免湿气和其它污染物的侵入。

综上所述,年产吨高纯石墨生产工艺流程主要包括原料准备、石墨烧结、石墨加工、产品检测与包装等环节。

每个环节都需要严格控制和操作,以确保最终产品的质量和性能。

通过合理优化工艺流程,可以提高生产效率,降低成本,满足市场需求。

石墨的生产工艺

石墨的生产工艺石墨是一种非金属材料,具有独特的性质,广泛应用于电池、石墨烯、导电涂料等领域。

石墨的生产工艺包括石墨矿开采、石墨矿破碎、石墨矿选矿、石墨矿粉碎、石墨矿浮选、石墨矿烘干、石墨矿磨细、石墨矿加工改性等多个环节。

首先,石墨矿开采是石墨生产的起始环节。

石墨矿是石墨的原材料,主要分为自然石墨和人工合成石墨两种。

自然石墨主要通过露天开采和地下开采两种方式获取,然后通过矿石破碎设备将石墨矿破碎成较小的颗粒。

接下来,石墨矿选矿是将石墨矿中的杂质进行分离的过程。

常用的石墨矿选矿技术包括重选法、浮选法、手工选矿法等。

其中,浮选法是最常用的石墨选矿方法,通过使用化学药品调节矿浆的酸碱性和离子浓度,使石墨矿与杂质分离,得到较纯的石墨精矿。

接着,石墨矿粉碎是将石墨矿破碎后的颗粒进一步细化的过程。

通常采用的方法是使用球磨机将石墨矿颗粒进行磨细。

石墨矿经过粉碎后,可得到细小的粉末,便于后续处理和加工。

然后,石墨矿浮选是通过物理化学方法将石墨矿与杂质分离的过程。

浮选过程中,通常会加入一些化学药品,如捕收剂、发泡剂等,调节矿浆的性质和表面张力,使石墨矿颗粒浮在浮选泡沫上,而杂质沉入底部,从而实现石墨矿的浮选分离。

随后,石墨矿烘干是为了去除石墨矿中的水分。

常见的石墨矿烘干设备有流态化床烘干机、回转烘干机等。

石墨矿在烘干过程中,通过加热使水分蒸发,减少湿度,提高石墨粉末的含水率。

再者,石墨矿磨细是为了提高石墨粉末的细度和纯度。

常用的磨细设备有球磨机、细磨机等。

通过磨细工艺,可以进一步减小石墨颗粒的尺寸,使其更具活性和特殊性质。

最后,石墨矿加工改性是为了进一步改善石墨材料的性能和适应不同的应用领域。

常见的加工改性方法有化学改性、物理改性和混炼改性等。

通过不同的改性工艺,可以使石墨具有特殊的导电性、耐高温性、耐腐蚀性等特点,满足不同领域的需求。

综上所述,石墨的生产工艺包括石墨矿开采、石墨矿破碎、石墨矿选矿、石墨矿粉碎、石墨矿浮选、石墨矿烘干、石墨矿磨细、石墨矿加工改性等多个环节。

石墨制品生产新工艺新技术概述

石墨制品生产新工艺新技术概述石墨制品是利用石墨材料进行制作的各种产品,包括石墨电极、石墨热交换器、石墨舟等。

近年来,随着科技的不断发展和人们对环保、节能的要求越来越高,石墨制品的研究也得到了广泛关注。

在这个过程中,新工艺和新技术应运而生,为石墨制品的生产和应用带来了革命性的变化。

首先,石墨制品生产的新工艺主要涉及到两个方面:石墨原料的处理和制造工艺的改进。

在石墨原料的处理中,传统的方法是通过机械碾磨和筛分等手段将石墨粉碎,并通过化学处理去除杂质。

然而,这种方法不仅工序繁琐,而且对环境造成了污染。

为了解决这个问题,近年来出现了一种新的石墨原料处理方法,即超声碎石。

该方法利用超声波的高强度作用力,可以有效地将石墨材料细化,达到更好的处理效果,并且减轻了对环境的污染。

在制造工艺的改进方面,石墨制品的生产传统上是通过压制和烘烤的方式实现的。

然而,这种方法存在制造周期长、能耗高等问题。

为了提高石墨制品的制造效率和质量,研究人员开发了一种新的制造工艺,即高温等离子喷雾成型技术。

该技术利用高温等离子弧作为能源源,将石墨粉末加热到熔点,然后通过喷雾器将熔化的石墨液滴喷射到模具中进行成型。

这种方法不仅可以大大缩短制造周期,而且能耗低,对环境友好。

其次,石墨制品生产的新技术主要包括复合材料和新型涂层材料的应用。

在复合材料的应用方面,石墨与其他材料的结合可以显著提升石墨制品的性能。

例如,将石墨与金属或陶瓷材料复合,可以增强石墨制品的强度、硬度和耐磨性。

同时,复合材料还可以提高石墨制品的导电性和导热性,使其在电子、光电和热学领域的应用更加广泛。

在涂层材料的应用方面,石墨的特殊结构和性能使其成为一种理想的涂层材料。

石墨涂层可以在金属表面形成一层耐磨、耐腐蚀的保护层,延长金属制品的使用寿命。

此外,石墨涂层还可以增强金属表面的导电性和导热性,提高金属制品的性能。

因此,在航空航天、汽车、机械制造等领域,石墨涂层的应用越来越广泛。

高功率石墨电极的清洁生产技术研究

高功率石墨电极的清洁生产技术研究石墨电极是电炉冶炼过程中不可或缺的重要设备,其在钢铁、铝电解和电石等工业领域发挥着重要作用。

然而,传统的石墨电极生产工艺存在着环境、能源消耗和资源浪费等问题。

因此,研究高功率石墨电极的清洁生产技术势在必行,以实现资源节约和环境友好的目标。

首先,清洁生产技术在原材料方面是重要的。

目前,石墨电极的主要原材料是黄牛木、锯末和煅烧焦炭等。

然而,这些原材料的采集和加工过程往往会带来森林破坏和大量的二氧化碳排放。

因此,研究和开发不破坏森林生态和低碳排放的替代原材料是至关重要的。

例如,可将废旧轮胎和塑料废弃物等转化为替代原材料,实现资源的再利用和减少二氧化碳的排放。

其次,清洁生产技术在石墨电极的制造过程中需要考虑能源消耗和废物处理等问题。

传统的石墨电极生产工艺中,需要大量的能源用于烧结和石墨化过程,同时也会产生大量的固体废弃物和废水。

因此,开发低能耗和高效的石墨电极制造技术是十分必要的。

例如,采用微波石墨化技术可以实现均匀加热和能耗降低,同时还可以减少废气的产生。

此外,利用现代生物技术可以将石墨电极废水中的有机物降解,实现循环利用。

此外,清洁生产技术还应考虑石墨电极的使用过程中的环境问题。

石墨电极在使用过程中会产生大量的石墨粉尘和石墨微粒,对环境和人体健康造成危害。

因此,研究和开发石墨电极抗粉尘、低挥发性和高捕集效率等性能的技术是非常重要的。

例如,可以采用高效过滤器和湿法处理技术来捕集和处理石墨粉尘,减少对环境和人体的影响。

最后,清洁生产技术还应考虑石墨电极的回收和再利用问题。

传统的石墨电极在使用寿命结束后往往会被废弃,导致资源的浪费。

因此,研究和开发石墨电极的回收和再利用技术是十分必要的。

例如,可以采用高温热解技术将废旧石墨电极还原为石墨粉末,再利用于石墨电极的制造过程中,实现资源的循环利用和减少废弃物的产生。

总之,石墨电极在现代工业中具有重要的应用价值,但其传统的生产工艺存在着环境、能源和资源浪费等问题。

石墨负极材料生产清洁生产指标-概述说明以及解释

石墨负极材料生产清洁生产指标-概述说明以及解释1.引言1.1 概述:石墨负极材料是锂离子电池中的重要组成部分,其生产过程涉及到多个环节,包括原料采购、生产加工、废弃物处理等。

随着人们对环境保护和可持续发展意识的提高,清洁生产已成为石墨负极材料生产的重要发展方向。

本文旨在探讨石墨负极材料生产过程中的环境问题,提出推动清洁生产的措施,促进整个产业链的可持续发展。

通过对石墨负极材料生产的清洁生产指标进行研究和分析,为减少环境污染、提高资源利用率提供理论支持和实践指导。

1.2 文章结构文章结构部分主要包括对整篇文章的结构和章节安排进行介绍。

在本篇文章中,共包括引言、正文和结论三个主要部分。

引言部分主要介绍了整篇文章的背景和目的,引导读者对石墨负极材料生产清洁生产指标这一主题有一个整体的认识。

同时,引言部分也为后续的正文部分提供了铺垫。

正文部分包括了石墨负极材料生产过程、清洁生产的重要性和石墨负极材料生产中的环境影响三个小节。

在这部分,详细介绍了石墨负极材料生产的具体过程和环境影响,同时强调了清洁生产的重要性,为读者提供了对这一领域的深入了解。

结论部分对整篇文章进行总结,并提出了可持续发展方向和推动清洁生产的措施。

这部分将文章的重点内容进行概括,强调了文章的主题和重要性,并展望了未来的发展方向。

通过这样的章节安排,读者可以清晰地了解文章的结构和内容安排,更好地理解石墨负极材料生产清洁生产指标这一主题的重要性和研究内容。

1.3 目的本文旨在探讨石墨负极材料生产过程中存在的环境影响,提出清洁生产的重要性,并就如何推动清洁生产提出具体的措施。

通过深入分析石墨负极材料生产中的问题及其影响,旨在引起相关部门和企业的重视,推动清洁生产理念的实施,减少环境污染,促进绿色可持续发展。

"3.3 推动清洁生产的措施": {}}}}请编写文章1.3 目的部分的内容2.正文2.1 石墨负极材料生产过程石墨负极材料是锂离子电池中不可或缺的关键组成部分,其生产过程包括原料准备、混合成型、热处理和表面涂覆四个主要阶段。

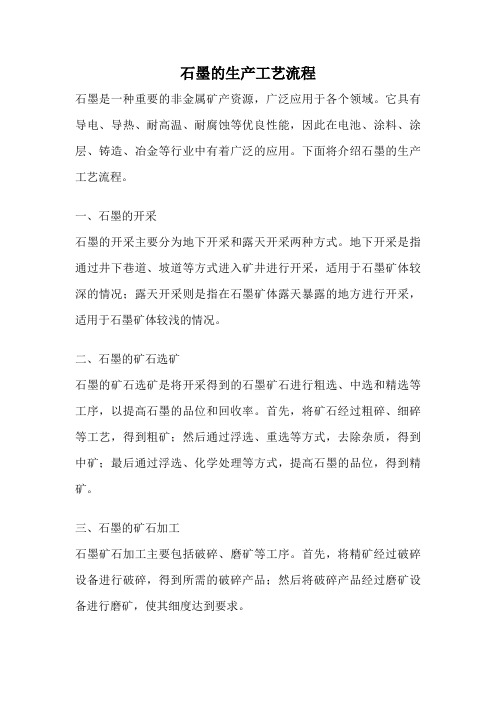

石墨加工过程的清洁生产工艺研究

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

第 7期

牛晓霞等 :石墨加工过程的清洁生产工艺研究

(Material and Chem ical Engineering College, Zhengzhou University of L ight Industry, Zhengzhou 450002)

Abstract The caustic soda recycle and utilization were investigated in the p resent work. During the p rocess of the p reparation of high2carbon graphite from m edium 2carbon one, large amount of caustic soda were consum ed. Consequently, alkaline wastewater was p roduced. The conventional lime causticizing app roach was app lied to recover the industrial m aterial, i. e. , the caustic soda. The caustic soda recycling rate is up to 65. 4%. Moreover, they could be reused to the graphite p rocessing. Hence, the resources are recycled effectively by using this m ethod. A lso, the outlet water pH can meet the national em ission standard. Most important is that it is possible to realize cleaner p roduction in graphite p rocessing.

石墨生产工艺的研究与改造

石墨生产工艺的研究与改造吕一波刘旻陈俊涛姜伟摘要:本文主要介绍柳毛石墨矿一选厂的矿石性质、石墨分选、生产工艺特点等;并对其存在的问题进行分析和研究,提出一些解决方法。

关键词:石墨;鳞片;浮选;振磨机1 概述黑龙江柳毛石墨矿床赋存于麻山群变质—交代杂岩中,石墨呈鳞片状或聚状定向分布,石墨结构主要为鳞片花岗变晶结构和鳞片变晶结构。

矿石普氏硬度为5,品位13%—20%;就鳞片状特征而言,柳毛石墨矿属于品位高的富矿,探明的矿石储量可达2亿t,按现在的生产规模(年处理矿石130万t)可以连续生产100多年。

其产品主要有:高、中质石墨、石墨电极等。

目前选厂主要存在设备陈旧、管理落后、流程不完善等问题,使石墨损失严重,产品质量不高。

2 矿石性质2.1 矿石化学成分主要化学成分为:固定碳C15%—20%、V2O5、TiO2、CaO7%—12%、SiO245%—53%、Al2O36%—9%、FeO<5%、MgO<7%以及K2O、Na2O、S等。

2.2 矿物组成柳毛石墨矿的矿物主要是石墨,其次是钙钒榴石、金红石、榍石、石榴石、钛铁矿、晶质铀矿。

脉石矿物主要由磁黄铁矿、闪锌矿、黄铜矿、石英、斜长石、透辉石、黑云母、白云母、黑黝帘石、绿泥石、方解石、磷灰石等构成。

2.3 矿物特征有用矿物石墨主要分布于脉石矿物颗粒之间,呈鳞片状或聚片状定向排列,局部有穿插关系,只有石墨片径细小的呈星散状及浸染状分布。

镜下嵌布粒度测定石墨片径大于0.15mm的占石墨含量56%,石墨与其他矿物间的接触线以圆滑为主,少量呈不规则状或相互穿插。

石墨片径在矿体、矿石类型及品级不同时和同一矿体构造部位不同时都有明显变化。

光片测定结果表明:大鳞片在富矿中的含量高于贫矿;片径>0.15mm的一般在50%左右,>0.16mm为30%,>0.3mm占20%左右。

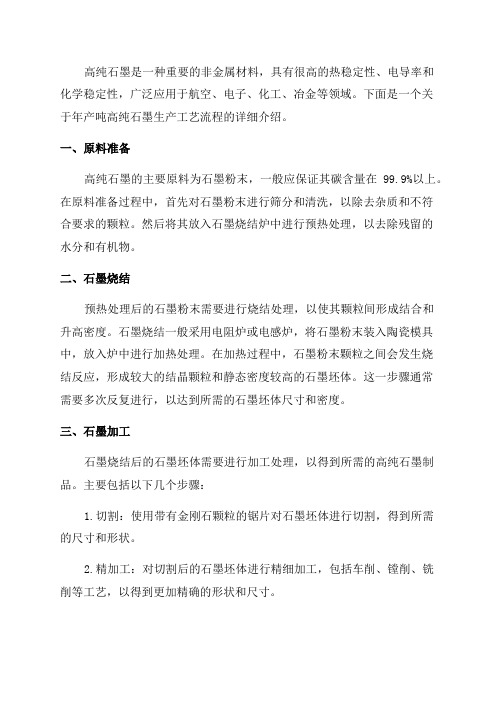

3 生产工艺工艺流程见图1。

柳毛石墨是晶质鳞片状石墨,为了既不破坏石墨鳞片结构,又能使石墨与其伴生矿物充分解离,同时在浮选过程中能够获得适当品位的精矿,就需要采用多段磨—浮流程,通过控制各浮选过程的入浮浓度就可获得较高的品位和较高的回收率。

石墨加工方法

石墨加工方法:从选择到细节石墨是一种天然矿物,因其独特的化学和物理特性而被广泛使用。

在制造过程中,石墨加工是一个至关重要的步骤。

本文将为您介绍石墨加工方法的选择和细节,以及如何在生产中获得最佳结果。

首先,选择适当的石墨材料非常重要。

石墨可以分为天然石墨和合成石墨,其中合成石墨通常质量更好,但价格更高。

此外,石墨也根据其结构进行分类。

在选择石墨材料之前,您需要了解设备要求、工艺过程以及所需产品的特性,以确保选择正确的石墨。

接下来,根据所选石墨材料的特性,选择相应的石墨加工方法。

最常用的方法之一是机械加工,包括铣削、车削和磨削。

其次,还有化学加工方法,包括氧化和还原。

需要注意的是,在化学加工过程中需要避免石墨氧化,以保持石墨的质量。

在进行石墨加工前,需要进行适当的准备工作。

这包括清洁和表面处理石墨材料,以达到更好的加工效果。

此外,还需要选择适当的刀具和切削参数,以确保石墨被正确地切割和加工。

在石墨加工过程中,还需要注意一些细节。

特别是在精密加工过程中,需要控制石墨材料的温度、压力和速度,以避免在加工过程中出现裂纹和变形等问题。

此外,还需要保持加工环境的清洁和干燥,以防止杂质影响加工效果。

最后,在完成石墨加工后,还需要进行适当的检验和质量控制。

常用的方法包括视觉检查、尺寸测量、表面粗糙度测试以及X射线检测等。

总之,在石墨加工过程中,选择适当的石墨材料、加工方法和细节控制非常重要。

通过了解石墨加工的选择和细节,您可以在生产中获得最佳的加工效果和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

2

3

4

5

1

9. 97 2. 32 1. 26 1. 15 0. 58

0. 53

1 实验部分

2

13. 9 5. 45 1. 70 0. 80 0. 41

0. 33

3

19. 8 7. 02 2. 38 1. 03 0. 61

0. 44

1. 1 碱回收实验 中碳石墨因产地不同成分各异 ,以内蒙产 880

工作 。 E2mail: niuxx@ eyou1com

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

第 7期

牛晓霞等 :石墨加工过程的清洁生产工艺研究

循环次数的增加 ,浸出液中 SiO2 的含量不断增大 , 直至达到某一最大值 (约为 21 mg /mL ) 。当硅积累 到最大值时 , SiO2 含量是不循环时的 2 倍多 。由于 硅的积累 , SiO2 ∶Na2O 的比值增大 ,浸出液中水玻璃 的模数增加 [ 3 ] ,粘度变大 ,致使洗涤困难 ,生产效率 降低 。所以 ,我们认为不能将 0级洗涤水直接回用 。

3

0. 057

0. 036

2

0. 0012 1. 2. 1 碱废水制备

从表 1 可知 ,废水中残碱量的 77%以上 ,有必 要加以回收 。如果将 0 级水浓缩后 ,直接回用于石

将 30%的 NaOH 溶液按石墨 ∶NaOH = 1 ∶0. 35 的比例混匀 ,低温蒸干后移于高温炉中 ,于 500℃下 保温 40 m in,取出冷至 100℃以下 ,加入 3倍于石墨

量达 50 m3 / t[1 ] ,是造成企业水污染的重要因素 。为 氧化钠一起 ,在洗涤时进入水中 ,形成碱性废水 。

了节约资源 ,降低生产成本 ,消除环境污染 ,我们研

加入盐酸后 ,石墨灰分中的氧化铁 、氧化钙 、氧

究了石墨加工过程中的资源利用和废水处理 ,为清 化镁等与盐酸反应 ,生成氯化盐类 ,并与过量的盐酸

6H2 O ( s) + 2NaOH

(5)

洗涤级数

0 1 2

NaOH浓度 , Na2 CO3 浓度 , 废水产出量

(%)

(%)

( t)

5. 78

4. 43

2. 5

1. 16

0. 89

2

0. 28

0. 18

2

含碱量 ( t)

0. 027 0. 036 0. 0082

生成的铝酸钙 ( CaO ·A l2 O3 ·6H2 O )还会进一 步和 SiO2 反应 , 生成更难溶的水化石榴石 CaO · A l2 O3 ·XSiO2 · ( 622X) H2 O 从溶液中析出 。 1. 2 苛化条件实验

为 8~9,高时达 10以上 ) ,悬浮物含量 、色度等项指 标也严重超标 ,这种废水排放到环境中 ,会造成周围 土地盐碱化 ,并产生大量难处理的污泥 。

为了回收工业原料和进行废水治理 ,我们进行 了如下实验研究 。

表 2 各次循环的含量 Table 2 S iO2 con ten ts in wa sh ing wa stewa ters (mg/mL )

循环次数

1

2

3

4

5

30. 8

29. 0

31. 8

39. 1

40. 0

94. 3 7. 62 26. 7

-

175. 5 11. 75 76. 8 26. 7

摘 要 研究了石墨加工过程中烧碱的回收利用 。在由中碳石墨加工成高碳石墨的过程中 ,要消耗大量的烧碱 ,形成 大量碱性废水 。我们利用石灰苛化法回收工业原料烧碱 ,取得良好效果 ,烧碱的回收率占加入量的 65. 4% ;回收后的烧碱 重新回用于石墨的加工生产 ,不仅有效节约了资源 ,且能够使出水符合国家排放标准 ,实现了石墨加工过程的清洁生产 。

138

0 级

N aOH 含量

洗 水

Na2 CO3 含量

级

N aOH 含量

洗 水

Na2 CO3 含量

Na2 CO3 补加量

环境工程学报

表 3 各次循环的碱含量 Table 3 The a lka li con ten t in a ll levels of wa sh ing wa stewa ter

墨的加工生产 ,则会导致其中硅的积累 。我们在试 的水浸出 ,抽滤得 0 级废水 。再用 2 倍于石墨的水 验室进行了 7次碱废水直接回用实验 ,测定了各级 洗涤 ,得 1级洗水 。0 级和 1 级洗水作为实验用废

废水中的碱 、硅的含量 ,所得结果列于表 2 和表 3。 水 , 水 中 含 NaOH 3. 48%、Na2 CO3 5. 38% , SiO2

关键词 石墨加工 废水 循环利用 清洁生产

中图分类号 X70311 文献标识码 A 文章编号 167329108 (2007) 0720136205

Research on cleaner production technology in graph ite processing

N iu Xiaoxia Chen Xiuju Zhou Jun W ei L ifang

130 kg / t原料 ,但实际加入量为 450 kg / t原料 。过 其最 大 积 累 值 (原 因 是 Na2 CO3 溶 解 度 大 ) 。在

量的烧碱除少部分在高温熔融时挥发外 ,大部分以 500 ℃下 , Na2 CO3 几乎不能和石墨中的灰分发生反

NaOH或 Na2 CO3 的形式进入洗涤水中 ,表 1列出了 每吨原料加工后的各级洗涤水中的碱含量 。其中 0

60%。因此 ,中国是重要的石墨产品出口国 。为了

提高出口产品的档次 ,我国各地石墨厂家纷纷将中

碳石墨加工成高碳石墨 。但就目前的生产工艺而 言 ,大多药剂消耗量大 ,耗水量大 。据报道 ,每处理 1 t石墨浮选精矿 ,需要氢氧化钠 450~500 kg,用水

图 1 石墨加工工艺流程图 Fig11 Flow chart of graphite p rocessing

应 ,也就是说 ,这部分碱并没有得到有效利用 。 为了脱硅并提高碱的利用率 ,我们采用石灰苛

级洗涤系指浸出 ,含碱量是将 Na2 CO3 折算成 NaOH 化法处理 0级废水 。苛化过程的主要反应有 :

后的数值 。

Na2 CO3 + Ca (OH ) 2 ( s) = CaCO3 ( s) + 2N aOH ( 3)

流程如图 1所示 [ 2 ] 。

石墨灰分中的二氧化硅和氧化铝 ,在 500 ℃熔 融状态下与烧碱反应生成偏硅酸钠和偏铝酸钠 ,加 上石墨在空气中氧化所形成的碳酸钠 ,与过量的氢

收稿日期 : 2006 - 11 - 13; 修订日期 : 2007 - 06 - 18 作者简介 :牛晓霞 (1965~) ,女 ,博士 ,副教授 ,主要从事废水处理的

-

7

21. 1 8. 18 3. 40 1. 69 1. 49

1. 20

碳 82. 97。灰分中二氧化硅 、氧化铁 、氧化铝的含量

( % )分别为 48. 56、30. 17和 14. 19,其他为 7. 08。

表 3数据表明 ,洗涤水中 , Na2 CO3 含量也随循

按上述数据估算 ,烧碱的理论消耗量为 100 ~ 环次数的增加而明显积累 ,经 7次循环 ,尚未观察到

第 1卷 第 7期 2 0 0 7年 7月

环境工程学报

Chinese Journal of Environmental Engineering

Vol. 1 , No. 7 Jul. 2 0 0 7

石墨加工过程的清洁生产工艺研究

牛晓霞 陈秀菊 周 军 魏丽芳

(郑州轻工业学院材料与化工学院 ,郑州 450002)

原料为例 ,其化学成分如下 。石墨原料各组分的含 量 ( % ) :水分 0. 67,挥发分 2. 85,灰分 14. 18,固定

4

20. 1 7. 44 4. 15 1. 34 0. 90

0. 68

5

21. 2 7. 50 3. 10 1. 80 0. 98

0. 53

6

21. 1 7. 64 4. 38 1. 69 -

(Material and Chem ical Engineering College, Zhengzhou University of L ight Industry, Zhengzhou 450002)

Abstract The caustic soda recycle and utilization were investigated in the p resent work. During the p rocess of the p reparation of high2carbon graphite from m edium 2carbon one, large amount of caustic soda were consum ed. Consequently, alkaline wastewater was p roduced. The conventional lime causticizing app roach was app lied to recover the industrial m aterial, i. e. , the caustic soda. The caustic soda recycling rate is up to 65. 4%. Moreover, they could be reused to the graphite p rocessing. Hence, the resources are recycled effectively by using this m ethod. A lso, the outlet water pH can meet the national em ission standard. Most important is that it is possible to realize cleaner p roduction in graphite p rocessing.