容器箔用3003铝合金板带材退火工艺研究

铝箔退火热处理工艺的介绍

铝箔退火热处理工艺的介绍铝箔是铝加工生产中工序较多、加工技术难度较大、厚度较薄的铝材产品。

它通常是工业纯铝加工而成。

铝箔生产涉及了从熔铸、热轧、冷轧到箔轧的所有轧制工艺和热处理工艺。

铝箔的生产水平代表了铝加工工业的先进程度和发展水平。

铝箔也是国民经济中日用民需非常关键的产品。

铝箔的质量的保证需要对铸造温度和卷毛料退火温度有比较准确适当的控制,轧制、剪切和各工序也都要仔细调整和操作,才能得到质量合格的卷毛料,制作出合格的铝箔产品。

在铝箔的热处理工序之中,退火工艺是一道比较关键的工艺过程,它的效果直接关系铝箔的产品品质。

铝箔成品退火的目的是除油和软化。

对工业纯的铝箔,软化退火温度约300℃,除油退火温度为180~200℃;对高纯铝箔这两个温度应适当降低。

退火温度还要根据厚薄和季节作适当调整。

炉膛内常为强制流动的空气,但也可以使用保护气氛,如含适量CO2、CO和H2的氮气。

炉型以箱式电阻炉为较广泛。

退火时间从几小时至几十小时,主要取决于除油效果,而除油效果则与卷材的宽度、直径、松紧度和装炉量有关。

退火炉是冶金和机械行业常用的热处理工艺设各。

一般说来,退火处理工艺是冶金和机械产品的较后处理工序,它的处理效果将直接影响产品的质量。

因此,对退火炉的基本要求就是根据退火处理工艺曲线,提供准确的升温,保温及降温操作,同时保证炉内各处的温度均匀。

在目前实际生产中,退火炉的种类很多,按燃料分有燃油炉、燃气炉、电炉等。

电炉按台数计算占80%,燃油炉和燃气炉占20。

下面分别介绍电热退火炉的特点:电炉:电炉作为一种有效的退火处理加热设各,以其控制简单、温度控制精度高、热处理后表面质量高等特点,在生产中得到广泛的应用。

目前工业应用中退火炉对炉体的导流装置进行了很好的改进,并且在炉顶安装了循环风机使炉气循环,促进对流传热的效果,因此获得快速均匀的加热效果。

现在电加热退火炉的自动化控制系统技术已经达到了很高的水平,对于温度的准确控制、工艺的检测、自动化的控制等方面相比其他炉子有很大的优势,主要体现在以下几点:1、温度精密控制:辉达工控设计的智能电炉温度控制系统采用集成温度PID调节电路、可控硅及触发电路等一体化的KY系列智能温度控制器,一体化安装,带RS485通讯功能,,分别对每控温区进行温度控制,可满足0-1300℃温度范围内0.5%的控温精度。

3003-O铝合金深冲带材退火制度的研究

56LAFr轻合金加工技术2007.v01.35,№10(上接第23页)3结果分析a一纵向b~横向图33003合金06咖厚度带材纵向和横向试样在380。

c退火后的断口形貌从理论上讲,带材在冲压过程中,屈强比(如:,足。

)小则成形极限高,冲压性能好。

其次,影响冲压性能的因素还有晶粒的大小、形状和织构,当晶粒尺寸增大时,屈服极限降低,R。

,尺。

也随之减小。

由此可见晶粒尺寸增大时,使板材冲压性能提高。

从另一方面看,晶粒粗大会引起冲压制品的表面出现橘皮状;此外,晶粒过粗大,杂质会因晶粒晶界的相对减少而集中,也会使金属的脆倾向性增大。

从图2b、c、d、e、f、#可以看出,随着退火温度的不同带材的组织发生变化:随着退火温度升高,带材内部组织由塑性变形纤维组织向再结晶组织转变;从图2h看出,金相组织全部变为均匀细小的再结晶组织;从图2i看出,带材表层的晶粒开始长大;相应的在罔1中反映出从360℃到380℃带材的强度逐渐下降,塑性提高,纵向、横向的制耳与45。

方向的制耳逐渐趋于一致。

综合图2e、f和冲杯试验数据可以看出,320℃以下退火的带材的织构还是变形织构强于再结晶织构,在高于320℃退火时,再结晶织构明显增强。

综合考虑到实际规模化生产过程中热处理炉的容量较大,升温速度较慢,加热时间长的实际情况,确定3003合金带材在规模化生产时的退火制度为:炉气定温380aC,加热12h,保温lh,出炉空冷至室温。

在这种情况下带材的变形织构与再结晶织构基本平衡,各向同性较好。

通过表2不同温度退火的带材的屈强比可以看出,退火温度在380℃时,屈强比相对减少,即R值减小,有利于制品的深冲变形。

从图3可以看出,在沿晶界的断裂面上分布有韧窝,这表明,采用此退火工艺制度生产的3003合金带材在断裂试验中为沿晶韧性断裂,在断裂前有较大的范氏形变,有利于制品的深冲成形。

4结论在熔炼温度700℃一7加℃,均火温度610℃。

630℃,热轧开始温度480℃一520℃,热轧终了温度380℃以上条件下生产的3003合金9一坯料,冷轧为06mm的带材,其成品退火工艺制度为:炉气定温380℃,加热12h,保温1h,出炉空冷。

3003容器箔生产工艺流程

兴和铝业公司3003容器箔生产工艺流程一、铸轧部分1、成分范围主要成分Si Fe Cu Mn Ti Al 0.05-0.10 0.4-0.5 0.05-0.08 1.0-1.15≤0.025 余量目标值0.09 0.5 0.06 1.0 0.02 ≥99.0 2、尺寸控制外形尺寸(mm) 厚度偏差宽度偏差同板差纵向差裂边凸面率楔形率7.0±0.30~+10≤0.03 ≤0.08. ≤5 0.2~0.8﹪≤0.2﹪3、晶粒度1)晶粒度一级,且上、下表面及整卷的晶粒度要均匀、一致。

2.)不允许有裂纹、孔洞、夹渣、分层等缺陷。

4、外观质量:1)表面不能有明显纵向、横向条纹、擦划伤、黑丝黑条、热带、缺边、气道等其他影响使用的缺陷。

5、其他要求:1)端面不允许有碰伤、咯伤现象。

2)错层、塔形不大于5mm、内三圈外一圈错层小于30mm。

二、冷轧部分铸轧坯料-冷轧(7.0 - 4.0 )-均匀退火-冷轧(4.0-2.0-切边-1.1-0.65-0.38-0.24切边)-箔轧三、箔轧部分1、轧制道次3003合金双面光用途成品厚度轧制道次容器箔0.031mm 0.24/0.15/0.08/0.05/0.031 0.035mm 0.24/0.16/0.09/0.055/0.035 0.039mm 0.24/0.16/0.09/0.06/0.039 0.040mm 0.24/0.17/0.095/0.07/0.040 0.041mm 0.24/0.17/0.095/0.07/0.041 0.045mm 0.24/0.17/0.095/0.07/0.042 0.050mm 0.24/0.15/0.08/0.050.054mm 0.24/0.16/0.085/0.0540.057mm 0.24/0.16/0.09/0.0570.070mm 0.24/0.17/0.095/0.070.078mm 0.24/0.15/0.0780.090mm 0.24/0.16/0.090.115mm 0.24/0.17/0.1150.135mm 0.24/0.1352、H18状态无需除油直接转包装;H24按成品退火工艺执行。

3003电解电容器阴极箔用铸轧铝合金研究综述

冶金冶炼M etallurgical smelting 3003电解电容器阴极箔用铸轧铝合金研究综述胡宗喜,崔军峰,陈雨楠(中铝山西新材料有限公司,山西 河津 043304)摘 要:3003合金因其出色的腐蚀性能和力学性能是常用的阴极箔材料。

本文着重讨论3003铝锰合金阴极箔现有的研究现状,分析其技术难点,对比不同专利、文献,对3003铸轧铝合金箔生产过程中的元素设计,铸轧及热处理工艺上提高性能的方法进行汇总比较,为国内生产更高质量,适应市场的3003阴极箔产品提出意见,开拓思路。

关键词:阴极箔;3003;铸轧;比电容中图分类号:TM535 文献标识码:A 文章编号:1002-5065(2021)08-0015-3Review on cast rolled aluminum alloy for 3003 cathode foil of electrolytic capacitorHU Zong-xi,CUI Jun-feng,CHEN Yu-nan(Chinalco Shanxi New Material Co., Ltd., Hejin 043304,China)Abstract: 3003 alloy is commonly used as cathode foil because of its excellent corrosion and mechanical properties. This paper mainly discusses the current research status of 3003 aluminum manganese alloy cathode foil and analyzes its technical difficulties. Through the comparison of the design of casting and rolling process of 3003 aluminum alloy and the comparison of the production process of different elements, the performance of 3003 aluminum alloy was summarized. In order to help the domestic production of 3003 cathode foil with higher quality and adapt to the market, this paper advances some proposals and provides some viewpoint for industry.Keywords: cathode foil; 3003; roll casting; specific capacitance1 概述电解电容器是我国电子元器件的重要产品之一,铝电解电容器具有比电容高、体积小、重量轻及低成本的优点[1]。

退火温度对3003铝合金板材组织和性能的影响_郑玉林

39

2014,Vol. 42,№6

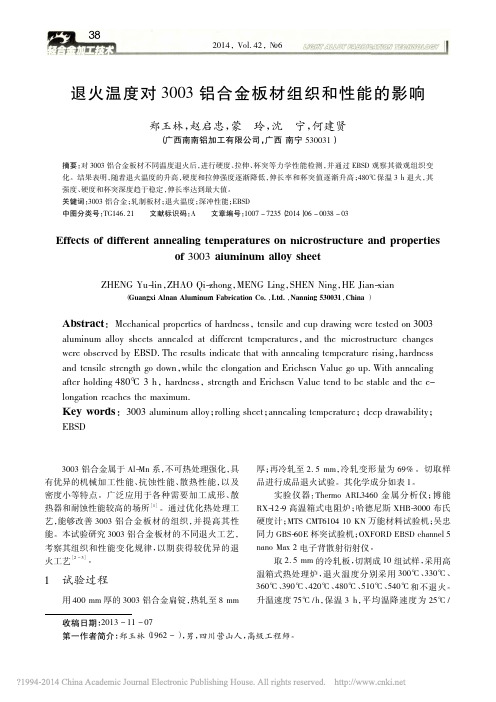

h。根据退火试验结果选取有代表性的试样进行显 微组织观察。

表 1 试验用 3003 铝合金化学成分( 质量分数 / % ) Tab. 1 Chemical compositions of 3003 aluminum alloy for test( wt / % )

( 下转第 44 页)

44

2014,Vol. 42,№6

[2] 王赫男,王孟君,李彩华,潘 学. 基于 HyperXtrude 铝型材挤压模具优化设计[OL]. 铝博士网,2013. 08. 10.

[3] 梁松林,林灵江,黄泽涛. 基于 HyperXtrude 的铝型材挤压模具结构优化[C]. Altair 2011 HyperWorks 技 术大会论文集,2011.

退火温度达到 360℃ 以后,晶粒已经长大,但部 分晶粒内仍然存在许多小角度晶粒,如图 4c 和 d 中 箭头所指晶粒,说明大部分晶粒已经发生再结晶,少 部分还没发生完全再结晶。

从图 4e 和 f 中可看出,480℃ 以上晶粒已经发生 完全再 结 晶。 当 退 火 温 度 为 540℃ 时,晶 粒 有 所 长大。

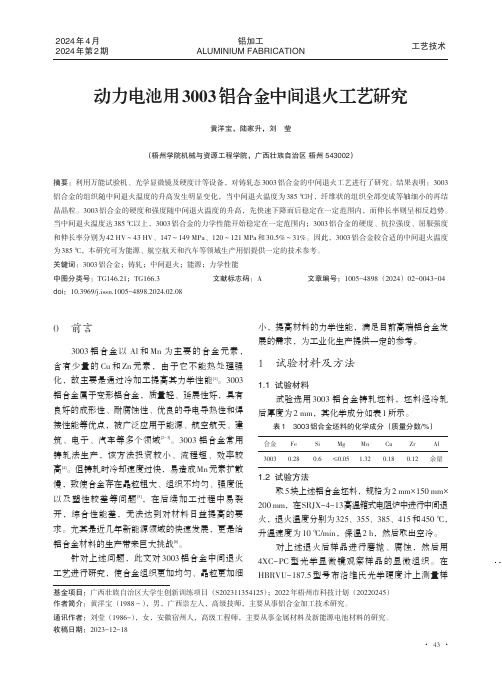

动力电池用3003铝合金中间退火工艺研究

0前言3003铝合金以Al 和Mn 为主要的合金元素,含有少量的Cu 和Zn 元素,由于它不能热处理强化,故主要是通过冷加工提高其力学性能[1]。

3003铝合金属于变形铝合金,质量轻、延展性好,具有良好的成形性、耐腐蚀性、优良的导电导热性和焊接性能等优点,被广泛应用于能源、航空航天、建筑、电子、汽车等多个领域[2-3]。

3003铝合金常用铸轧法生产,该方法投资较小、流程短、效率较高[4]。

但铸轧时冷却速度过快,易造成Mn 元素扩散慢,致使合金存在晶粒粗大、组织不均匀、强度低以及塑性较差等问题[5],在后续加工过程中易裂开,综合性能差,无法达到对材料日益提高的要求。

尤其是近几年新能源领域的快速发展,更是给铝合金材料的生产带来巨大挑战[6]。

针对上述问题,此文对3003铝合金中间退火工艺进行研究,使合金组织更加均匀、晶粒更加细小,提高材料的力学性能,满足目前高端铝合金发展的需求,为工业化生产提供一定的参考。

1试验材料及方法1.1试验材料试验选用3003铝合金铸轧坯料,坯料经冷轧后厚度为2mm ,其化学成分如表1所示。

表13003铝合金坯料的化学成分(质量分数/%)合金3003Fe 0.28Si 0.6Mg ≤0.05Mn 1.32Cu 0.18Zr 0.12Al 余量1.2试验方法取5块上述铝合金坯料,规格为2mm×150mm×200mm ,在SRJX-4-13高温箱式电阻炉中进行中间退火,退火温度分别为325、355、385、415和450℃,升温速度为10℃/min ,保温2h ,然后取出空冷。

对上述退火后样品进行磨抛、腐蚀,然后用4XC-PC 型光学显微镜观察样品的显微组织。

在HBRVU-187.5型号布洛维氏光学硬度计上测量样动力电池用3003铝合金中间退火工艺研究黄洋宝,陆家升,刘莹(梧州学院机械与资源工程学院,广西壮族自治区梧州543002)摘要:利用万能试验机、光学显微镜及硬度计等设备,对铸轧态3003铝合金的中间退火工艺进行了研究。

3003铝合金板带材生产工艺研究

科技论坛3003铝合金是目前工业加工中使用最为广泛的一种防锈铝材料,3003铝合金的强度不是很高,但是与工业的纯铝材料相比略高,由于其可塑性受到限制,在目前作为材料的可切削性不高,但是3003铝合金拥有很好的耐腐蚀性和可焊接性,适合加工成为低载荷的零部件,在各种液体或者气体的容器中作为零件存在。

这种合金是无法满足热处理情况下的强化效果的,既然无法适应热处理的方式,加工人员就采用冷处理的方式对3003铝合金进行相应的加工和处理。

而冷处理的目的在于提高其力学方面的各种性能,以满足作为基础材料的一些具体要求。

目前为了增强3003铝合金的可塑性,通常采用的是热处理方式下的退火程序进行处理,3003铝合金在退货的状态下的可塑性很强,退火本身就是一种针对金属或者合金制品的热处理工艺,在加工中将3003铝合金缓慢的加热到一定的温度,注意3003铝合金由于受强度的限制,加热要控制在适当的温度范围之内,维持一段时间后,再根据3003铝合金的性质以适当的速度加以冷却,这样做的目的就是降低3003铝合金的硬度和强度,增加其可塑性,方便进行切削加工等工序,而且可以很好的稳定尺寸的大小,容易完成定型,较少生产过程中出现的变形和裂纹,还能够改善3003铝合金的内部结构。

然而,3003铝合金的生产工艺在退火状态下的保温时间的认定不够明确,以及冷却后进行加工工艺的过程中容易出现强烈变形和合金的晶粒结构被拉长变大,影响到了生产质量,给工厂的生产带来严重的资源浪费和经济损失。

我们会根据以下实验具体的分析从退火状态到冷却变形的各个环节的内容,从中我们可以发现在冷轧的工序中,只要掌握正确的退火时机,完善冷轧的工序流程,就能有效的组织3003铝合金的晶粒发生粗大的现象。

1试验材料与方法1.1实验材料。

选用同一批次3003铝合金板坯作为实验材料,铸轧卷规格为7.0mm*Lmm,原始晶粒度等级均为1级,合金成分(质量分数)。

1.2试验方法。

3003铝合金阴极箔热处理工艺及腐蚀机理的研究的开题报告

3003铝合金阴极箔热处理工艺及腐蚀机理的研究的

开题报告

一、研究背景和意义

阴极箔作为电池正负极之一的重要组件,在锂离子电池、锌空气电池、锂空气电池等众多电化学系统中得到广泛应用。

其中,3003铝合金阴极箔因其良好的电化学性能和物理特性,被广泛应用于锌空气电池和铝空气电池中。

但是,3003铝合金阴极箔在使用过程中会受到各种因素的影响而发生腐蚀,导致电池性能下降甚至失效。

因此,研究3003铝合金阴极箔的腐蚀机理及其防护措施,对于提高电池的性能和寿命具有十分重要的意义。

二、研究内容和技术路线

本研究的主要内容包括:(1)3003铝合金阴极箔的热处理工艺探究;

(2)3003铝合金阴极箔的腐蚀机理研究;(3)3003铝合金阴极箔的腐蚀防护方案研究。

技术路线如下:

首先,通过对3003铝合金阴极箔进行热处理,优化其晶粒大小和组织结构,以提高其电化学性能和机械强度。

其次,通过对热处理后的3003铝合金阴极箔进行腐蚀实验,探究其腐蚀机理及其与组织结构和晶粒大小的关系。

最后,根据腐蚀机理的研究结果,提出适合3003铝合金阴极箔的腐蚀防护方案,以提高其耐腐蚀性能和电化学性能。

三、预期成果和意义

预期成果包括:(1)优化了3003铝合金阴极箔的热处理工艺,提高其电化学性能和机械强度;(2)探究了3003铝合金阴极箔的腐蚀机理及其与组织结构和晶粒大小的关系;(3)提出适合3003铝合金阴极箔的腐蚀防护方案,提高其耐腐蚀性能和电化学性能。

这些成果具有重要的应用意义,可以为锌空气电池和铝空气电池的生产和应用提供技术支持和理论基础。

3003铝连续退火方案

3003铝连续退火方案技术方案3003为AL-Mn系合金,是应用最广的一种防锈铝,这种合金的强度不高(稍高于工业纯铝),不能热处理强化,故采用冷加工方法来提高它的力学性能:在退火状态有很高的塑性,在半冷作硬化时塑性尚好,冷作硬化时塑性低,耐腐蚀好,焊接性良好,可切削性能不良。

用途主要用于要求高的可塑性和良好的焊接性,在液体或气体介质中工作的低载荷零件,如邮箱,汽油或润滑油导管,各种液体容器和其他用深拉制作的小负荷零件:线材用来做铆钉 3003铝板成形性、溶接性、耐蚀性均良好。

用于加工需要有良好的成形性能、高的抗蚀性可焊性好的零件部件,或既要求有这些性能又需要有比1XXX系合金强度高的工作,如厨具、食物和化工产品处理与贮存装置,运输液体产品的槽、罐,以薄板加工的各种压力容器与管道一般器物、散热片、化妆板、影印机滚筒、船舶用材。

化学成分:硅Si:0.603003贴膜铝板铁Fe: 0.70铜Cu:0.05-0.20锰Mn:1.0-1.5锌Zn:0..10其他:单个0.05、合计0.15铝Al:余量力学性能抗拉强度σb (MPa) ) 142-178条件屈服强度σ0.2 (MPa) )≥115试样尺寸:所有壁厚注:管材室温纵向力学性能热加工及热处理温度均匀化退火温度为590~620℃,热轧温度为480~520℃,挤压温度为320~480℃,典型退火温度为413℃,空冷。

化学性能耐蚀性:3003铝合金的耐蚀性很好,接近工业纯铝的耐蚀性,对大气、淡水、海水、食品、有机酸、汽油、中性无机盐水溶液等均有良好的耐蚀性,在稀酸中的耐蚀性也很好。

在冷变形状态时,3003铝合金有剥落腐蚀倾向,变形越大,剥落越严重。

由于阳极氧化后色彩不均匀,故一般不进行阳极化处理材料分析结论:使用该铝的主要性能是良好的防锈性能,焊接性能,塑性。

关键点: 1. 热处理对防锈性能的影响和避免。

2.冷作硬化后,力学性能的维护(不能彻底改变冷作硬化带来的对性能上的提高,同时要减轻冷作硬化的影响)二:3003铝方通状态分析该铝方通热处理前处于精抽状态,一、技术参数1、额定功率 30kW2、额定电压 380V、3相、50Hz3、额定温度 300℃4、加热元件接法 Y5、控温区数 1区6、控温方式 PID过零触发可控硅,日本岛电智能仪表控温,上海大华中圆图记录仪记录及超温报警7、有效工作尺寸 1600×1000×600mm(长×宽×高)8、装载量 500kg9、炉温均匀度≤±5℃10、空炉升温时间≤1.5h11、热循环风机11.1 功率 1.5kw11.2 风量 3200-4600m³/h11.3 风压 350-530Pa二、结构简介本电炉结构由炉壳、内衬、炉门、小车、加热元件、通风机装置及温控系统等组成。

2024_3003铝合金的高温退火研究

2024 /3003铝合金 在 480 退 火后, 内层 合金的 硬度相对铸态显著增加, 而外层合金的硬度明显降低。 这种变化是由于合金的显微组织发生变化引起的。

在铸造状态下, 2024 / 3003 铝合金内层的 微观组 织特征是在 ( A l) 枝晶间有黑色鱼骨状 S( A l2 CuM g) 或 ( 和 ) ( A l2 Cu) 共晶相 [ 5] 。铸态下内层合金硬度偏 低的原因主要有两个: 共晶相只分布在晶界或枝晶 间, 这些化合物呈断续长条状分布, 没有连成网络, 因 此在施加外力时, 载荷主要还是由 ( A l)基体承担; 基体 ( A l) 承受载荷的能力很弱, 易发生塑性变 形。 高温退火使内层合金的硬度显著升高, 是由于高温退 火使枝晶间黑色鱼骨状共晶相溶解, 合金元素溶入 ( A l) 中, 使基体 ( A l) 的晶格发生畸变, 同时合金元 素还会改变固溶体弹性常数、扩散系数和原子排列缺 陷, 使位错线变弯, 位错运动阻力增大, 引起材料的固

图 1 试样的硬度、成分和显微组织分析 位置 F ig 1 Schem atic location of the spec im en fo r hardness test,

composition and m icrostruc ture observa tion

在 HD8-187 5型光学布洛维硬度计上测量试样不 同位 置的 洛氏 硬度, 测试 条件 为淬 火钢 球直 径 1 588 mm, 载 荷 为 60 kg, 保 持 时 间 为 30 s。 在 OLYMPUS金相显微镜上 观察试样显微组织, 在 LEO 1530VP 场发射扫描电镜上进行成分测量, 测量位置在 洛氏硬度的凹坑附近, 每个成分点对应的扫描面积约 为 1 mm2。

退火温度对3003 铝合金带材性能的影响

现代制造技术与装备1362020第11期 总第288期退火温度对3003铝合金带材性能的影响刘春梅(青海高等职业技术学院,海东 810700)摘 要:通过对3003铝合金铸轧卷在不同的温度下进行退火实验,对其力学性能、组织进行分析对比。

结果表明,在300~350℃退火温度下,3003铝合金晶粒细小,温度升高时晶粒会长大,抗拉强度和屈服强度会降低,不利于生产。

关键词:3003铝合金;退火;性能;组织Effect of Annealing Temperature on Properties of 3003 Aluminum Alloy StripLIU Chunmei(Qinghai Higher Vocational and Technical College, Haidong 810700)Abstract: In this paper, the mechanical properties and microstructure of 3003 aluminum alloy roll casting coil were analyzed and compared through annealing experiments at different temperatures. The experimental results showed that the grain size of 3003 aluminum alloy was fine when annealed at 300~350 ℃. When the temperature increases, the grain would grow up, and the tensile strength and yield strength would decrease, which is not conducive to production.Keywords: 3003 aluminum alloy; annealing; properties; microstructure1 材料与方法随着铝合金的普遍应用,产品种类随之增加。

3003铝合金板带边部发白色差的研究

3003铝合金板带边部发白色差的研究发表时间:2017-12-12T16:32:22.420Z 来源:《防护工程》2017年第19期作者:张文刚唐建国[导读] 本文对3003合金产品的边部发白色差现象进行详细的分析和研究,并通过调整轧制和退火工艺,摸索出了产生的原因。

1中南大学材料科学与工程学院湖南长沙 410083;2山东创新金属科技有限公司山东邹平256200 摘要:本文对3003合金产品的边部发白色差现象进行详细的分析和研究,并通过调整轧制和退火工艺,摸索出了产生的原因。

结果表明,合理的轧制工艺、高温均匀化退火制度和最终退火温度可以有效消除边部发白的情况。

关键词:色差;均匀化退火;成品退火;组织;性能3003铝合金属于Al—Mn系,不可热处理强化合金,由于它具有较好的耐腐蚀、较高的塑性、易加工等优点,被广泛用于铝塑复合板、装饰板带材、压花板等。

且随着人民生活水平的提高,对铝合金材料的需求越来越多,对表面的要求也越来越高。

不仅要求具有良好的机械性能、良好的T弯,还要求表面无油斑、划伤、黑丝黑线、麻点、色差等影响表面质量的问题。

由于退火温度较高,导致带材的边部出现发白色差,影响客户的使用。

针对于这个问题,本文对边部发白色差的产生进行分析,并通过对比试验总结出合理的解决办法。

1发白色差的特征发白色差是3003合金在成品退火的时候,为了达到客户需要的抗拉强度和T弯要求,退火温度在380℃以上,轧制油不完全燃烧的产物,在强光照射下有边部发白的情况,且产生的部位是在成品大卷的外圈,内圈边部发白情况越来越窄,不论水洗还是脱脂剂清洗,都无法消除,如图1。

但是相同厚度在290°以内的温度下料卷没有出现类似的质量问题,为此如何优化生产工艺,避免出现发白色差的问题具有现实意义。

图2均火温度高于495°后,成羽毛状晶粒,温度在460°和475°晶粒没有长大,均为一级晶粒,为降低成品退火温度,选择均火温度为475°。

3003铝合金板带材生产工艺研究_宋颖涛

2010年第10期(总第125期)沿海企业与科技COASTAL ENTERPRISES AND SCIENCE&TECHNOLOGYNO.10,2010(Cumulatively NO.125)3003铝合金板带材生产工艺研究宋颖涛[摘要]文章试验和讨论铸轧3003冷轧生产工序的退火温度与保温时间、冷变形量等对该合金板带材再结晶退火后组织与性能的影响,提出一些可获得良好晶粒度和机械性能的生产工艺技术。

[关键词]板带材;退火;组织;性能[作者简介]宋颍涛,河南省工业学校讲师,研究方向:金属压力加工工艺,河南郑州,450011[中图分类号]TG335[文献标识码]A[文章编号]1007-7723(2010)10-0056-00023003铝合金属于Al-Mn系热处理不可强化合金,由于其抗蚀性好,力学性能优良,而广泛应用于各种需要加工成形和耐蚀性能比纯铝高的场所。

但由于AL-M n系合金自身的特点,采用铸轧与冷轧法进行批量生产仍存在许多技术难题,其中,3003合金在进行中间退火后晶粒粗大就是一个很显著的问题。

晶粒组织粗大的铝板带在精加工后,沿轧制方向会产生许多粗晶条纹,对板带材表面质量产生极大影响,同时也会使材料的力学性能下降,经用户使用会发生弯折开裂、冲制破孔等严重质量问题。

因此,在冷轧工序生产3003合金板带过程当中,如何优化生产工艺,避免晶粒粗大具有极其重要的意义。

一、试验材料与方法(一)实验材料选用同一批次3003铝合金板坯作为实验材料,铸轧卷规格为7.0mm*Lmm,原始晶粒度等级均为1级,合金成分(质量分数)见表1。

表1铸轧3003化学成分(Wt%)(二)试验方法冷轧在2050六辊不可逆冷轧机上进行,退火在箱式退火炉中进行。

为了更好地掌握3003中间退火工艺制度,针对同种产品中退后总加工率相同情况下,先后小批量实验了3种不同退火工艺,其工艺流程如下:方案1:7.0mm→0.49mm中间退火(480℃/10h+420℃/2h)→冷轧至成品0.32方案2:7.0mm→0.56mm中间退火(480℃/8h+420℃/2h)→冷轧至成品0.42方案3:7.0mm→0.43mm中间退火(550℃/6h+420℃/2h)→冷轧至成品0.28二、试验结果(一)退火工艺的影响3系铝合金再结晶组织普遍表现为晶粒粗大而且不均匀,其晶粒度与经过铸锭均匀化的热轧卷相比,差距很大。

3003铝连续退火方案

3003铝连续退火方案

连续退火是指将铝材在一定温度下进行均匀加热,然后迅速冷却,以

调整材料的组织结构和性能。

具体的连续退火方案应根据3003铝合金的

具体要求和应用来确定,一般包括退火温度、保温时间和冷却速度等参数

的选择。

首先,确定适合的退火温度是关键。

一般情况下,3003铝合金的连

续退火温度在250-350摄氏度之间选择。

较低的退火温度可以使材料的晶

粒细化,提高材料的强度和硬度;较高的退火温度可以使材料的冷加工硬

化得到解除,降低材料的硬度,提高塑性。

接下来,确定适当的保温时间也是至关重要的。

保温时间要根据材料

的厚度和组织状态等因素来决定。

一般情况下,较细的材料可以选择较短

的保温时间,较厚的材料则需要较长的保温时间。

过长的保温时间可能会

导致晶粒长大,影响材料的强度和韧性。

最后,选择合适的冷却速度也很重要。

快速冷却可以有效地控制材料

的晶粒长大,从而提高材料的强度和硬度。

常用的冷却方法包括水淬、空

冷和油淬等。

具体选择哪种冷却方法应综合考虑材料的工艺要求和设备条件。

总之,3003铝合金的连续退火方案应根据具体情况来确定。

适当的

退火温度、保温时间和冷却速度可以调整材料的性能和组织结构,提高材

料的机械性能和耐腐蚀性能,满足不同领域和应用的需求。

在实际操作中,还需根据具体设备的性能和材料的特点进行优化,并进行合理的工艺控制

和检测,确保退火效果的稳定和可靠。

3003铝连续退火方案

3003铝连续退火方案技术方案一:方案要求:材料:3003铝规格尺寸:4000×157.9×14.5状态:精抽目标:消除冷作硬化,提高尺寸稳定性改善得到合理的加工状态加工能力与方式:连续式生产 30件/小时检验方式:金相分析布氏硬度计二:3003铝材料分析标准:GB/T3190-1996主3003铝要特征及应用范围:3003为AL-Mn系合金,是应用最广的一种防锈铝,这种合金的强度不高(稍高于工业纯铝),不能热处理强化,故采用冷加工方法来提高它的力学性能:在退火状态有很高的塑性,在半冷作硬化时塑性尚好,冷作硬化时塑性低,耐腐蚀好,焊接性良好,可切削性能不良。

用途主要用于要求高的可塑性和良好的焊接性,在液体或气体介质中工作的低载荷零件,如邮箱,汽油或润滑油导管,各种液体容器和其他用深拉制作的小负荷零件:线材用来做铆钉 3003铝板成形性、溶接性、耐蚀性均良好。

用于加工需要有良好的成形性能、高的抗蚀性可焊性好的零件部件,或既要求有这些性能又需要有比1XXX系合金强度高的工作,如厨具、食物和化工产品处理与贮存装置,运输液体产品的槽、罐,以薄板加工的各种压力容器与管道一般器物、散热片、化妆板、影印机滚筒、船舶用材。

化学成分:硅Si:0.603003贴膜铝板铁Fe: 0.70铜Cu:0.05-0.20锰Mn:1.0-1.5锌Zn:0..10其他:单个0.05、合计0.15铝Al:余量力学性能抗拉强度σb (MPa) ) 142-178条件屈服强度σ0.2 (MPa) )≥115试样尺寸:所有壁厚注:管材室温纵向力学性能热加工及热处理温度均匀化退火温度为590~620℃,热轧温度为480~520℃,挤压温度为320~480℃,典型退火温度为413℃,空冷。

化学性能耐蚀性:3003铝合金的耐蚀性很好,接近工业纯铝的耐蚀性,对大气、淡水、海水、食品、有机酸、汽油、中性无机盐水溶液等均有良好的耐蚀性,在稀酸中的耐蚀性也很好。

3003铝合金中间退火工艺优化研究

3003铝合金中间退火工艺优化研究

程久元;魏振鹏;袁维金;张永卓;周耀邦

【期刊名称】《甘肃冶金》

【年(卷),期】2022(44)1

【摘要】采用实验拉力机和金相显微镜对铸轧法生产的3003铝合金幕墙板的力学性能和晶粒组织进行了研究,对3003铝合金大卷中间退火工艺进行了优化。

结果表明:3003铝合金大卷进行中间退火时,将工艺设为530℃×9 h+390℃×3.5 h+随炉冷却3.5 h较为合理,能够有效控制晶粒长大,同时使板材的晶粒分布较为均匀,可有效提高板带材表面质量,提高生产效率、节约能耗。

【总页数】4页(P73-76)

【作者】程久元;魏振鹏;袁维金;张永卓;周耀邦

【作者单位】酒泉钢铁(集团)有限责任公司

【正文语种】中文

【中图分类】TG166.3

【相关文献】

1.中间退火对3003铝合金板组织和晶粒度的影响

2.中间退火前后冷轧变形量对3003铝合金阴极箔比电容的影响

3.中间退火对4343/3003/7072汽车热交换器用铝合金复合箔抗下垂性能的影响

4.中间退火与冷轧压下率对3003铝合金组织及抗下垂性能的影响

5.铸轧3003深冲料用铝合金退火工艺研究

因版权原因,仅展示原文概要,查看原文内容请购买。

铝板带退火工艺初步研究

康盛股份技术开发研究项目可行性研究报告项目名称:铝板带退火工艺初步研究项目实施日期:_2013年2月1日-2013年12月31日一、项目概况,国内外同类研究情况1.退火工艺简介退火的目的是增加合金成分的均匀性及组织的稳定性,并通过回复及再结晶过程,消除残余应力和加工硬化,以利于随后的加工和使用。

主要包括均匀化退火、完全退火及不完全退火的工艺。

1.1均匀化退火均匀化退火主要用于铝合金半成品加工厂的铸锭处理。

板、棒、型材等半成品由铸锭经轧制、挤压及锻造加工而成。

铸锭分扁锭、圆锭和空心锭,大多采用半连续铸造生产。

由于结晶速度快,铸锭的晶粒内部化学成分是不均匀的,先结晶的部分即树枝状晶体内通常合金浓度较低,而后结晶的部分即树枝状晶体之间的合金浓度却较高,造成所谓晶内偏析。

工业铝合金中的锰、镁、铜、锌等元素都会出这种偏析,而其中以锰偏析最为明显。

存在成分偏析的铸锭若直接进行压力加工,很容易发生开裂。

另外,铸锭由于冷凝快,内部还存在相当严重的内应力。

这也会加剧铸锭在加工过程中的开裂倾向。

因此,除纯铝铸锭外,合金铸锭一般都要进行均匀化退火,以消除内应力及晶内偏析,提高铸锭的塑性。

另外,均匀化退火对改善加工后的半成品组织和性能,提高塑性与耐蚀性也有益处。

均匀化退火温度通常比合金中低熔点共晶温度低20—40℃,是各类铝合金中,退火温度最高的一种。

均匀化退火时间一般为12—24小时,退火后的冷却速度则不作规定。

表1列出了几种主要铝合金铸锭的均匀化退火规范,以供生产中参考选用。

应当指出,均匀化退火只能消除晶内偏析,而不能消除区域偏析(即晶粒之间或各个部位之间的大范围成分不均匀性)。

表1 变形铝合金铸锭均匀化制度1.2 完全退火完全退火也称再结晶退火,即通过再结晶来消除金属因塑性变形而产生的加工硬化,恢复塑性以有利于下一道工序的进行或最终使用。

完全退火是退火工艺中应用最多的一种。

为正确选择或拟定退火规范,下面首先对再结晶基本规律作一简要介绍。

铝板带退火工艺

铝板带退火工艺铝板带退火工艺是一种常用的金属加工方法,它通过加热和冷却的过程,改变铝板带的结构和性能,使其获得理想的力学性能和工艺性能。

本文将介绍铝板带退火工艺的原理、步骤和影响因素。

一、铝板带退火工艺的原理铝板带退火工艺是利用高温对铝板带进行加热处理,使其晶粒得以长大并消除内部应力,从而改善材料的塑性和韧性。

退火过程中,铝板带的晶粒会重新排列,晶界得到清晰化,晶体内部的位错和孪晶减少,从而提高了材料的强度和延展性。

二、铝板带退火工艺的步骤1. 清洗:将铝板带进行清洗,去除表面的油污和杂质,以确保退火过程的顺利进行。

2. 加热:将清洗后的铝板带放入退火炉中,进行加热处理。

加热温度和时间的选择需要根据材料的不同和要求的性能来确定。

3. 保温:在加热到一定温度后,将铝板带保温一段时间,使其内部温度均匀分布,促进晶粒长大和晶界消除。

4. 冷却:将保温完毕的铝板带从退火炉中取出,进行自然冷却或水冷。

冷却速率的选择也是根据材料的要求来确定的。

三、铝板带退火工艺的影响因素1. 温度:退火温度的选择直接影响到铝板带的晶粒生长和晶界消除的程度。

过高或过低的温度都会对材料的性能产生不良影响。

2. 保温时间:保温时间的长短决定了铝板带内部温度的均匀性和晶粒长大的程度。

过短的保温时间可能导致晶粒生长不充分,过长的保温时间则会造成能源浪费。

3. 冷却速率:冷却速率对铝板带的组织和性能也有重要影响。

过快的冷却速率可能导致材料内部的残余应力,从而影响材料的强度和韧性。

4. 材料本身:不同材料的退火工艺参数会有所不同,需要根据具体材料的特性来确定合适的工艺参数。

总结:铝板带退火工艺是一种重要的金属加工工艺,通过加热和冷却的过程,可以改善铝板带的力学性能和工艺性能。

在实际应用中,需要根据具体材料的要求,选择合适的退火温度、保温时间和冷却速率,以获得理想的退火效果。

通过合理的铝板带退火工艺,可以使材料具有更好的塑性和韧性,提高其可加工性和使用寿命。

铝件退火工艺

铝件退火工艺铝件退火工艺是一种常见的金属加工方法,通过加热和冷却的过程,提高铝件的强度和可塑性。

本文将从铝件退火的原理、工艺步骤、应用领域和优势等方面进行介绍。

一、铝件退火的原理铝件退火是利用金属的晶格结构和组织状态的变化,通过控制加热和冷却过程来改变铝件的性能。

当铝件加热到一定温度时,晶格结构发生变化,内部应力得到释放,晶界得到改善,从而提高铝件的塑性和韧性。

二、铝件退火的工艺步骤1. 清洗:将铝件表面的油污、灰尘等杂质清除干净,以保证退火过程中的热传导效果。

2. 加热:将铝件放入加热炉中,提高温度至退火温度,通常在400-500摄氏度之间。

3. 保温:将铝件保持在退火温度下一段时间,以保证铝件内部温度均匀,晶格结构得到充分改善。

4. 冷却:将铝件从退火炉中取出,放置在自然环境中冷却至室温,或者通过水冷等方式加速冷却。

5. 清洗:将退火后的铝件进行清洗,去除表面的氧化物和残留物。

三、铝件退火的应用领域铝件退火广泛应用于航空航天、汽车制造、电子设备等领域。

在航空航天领域,铝件退火可以提高零件的强度和韧性,保证航天器在复杂环境中的可靠运行;在汽车制造领域,铝件退火可以改善零件的塑性,提高汽车的安全性能;在电子设备领域,铝件退火可以提高散热效果,延长电子产品的使用寿命。

四、铝件退火的优势1. 提高铝件的强度和可塑性,使其更加适合加工和使用。

2. 改善铝件的晶界结构,减少晶界的应力集中和断裂风险。

3. 降低铝件的残余应力,提高铝件的稳定性和耐久性。

4. 优化铝件的表面质量,提高产品的外观和精度。

铝件退火工艺是一种重要的金属加工方法,通过控制加热和冷却过程,改变铝件的晶格结构和组织状态,提高其性能和应用价值。

在实际应用中,我们可以根据具体需求和材料特性,选择合适的退火温度和时间,以获得最佳效果。

铝件退火工艺的发展和应用将进一步推动铝合金材料的性能提升和工业技术的进步。