ABB通讯

abb变频器通讯模块fcan01的工作过程

ABB变频器通讯模块FCAN01是用于实现变频器与外部系统之间的通讯连接,通常用于现场总线通讯。

以下是FCAN01通讯模块的工作过程:

1.通讯接口:FCAN01通讯模块通过其通讯接口与ABB变频器相连,通常采用标准的

现场总线通讯协议,如CANopen协议。

2.数据传输:FCAN01模块负责将ABB变频器内部的状态、参数等数据通过通讯接口

发送给外部系统,同时也接收来自外部系统的指令、控制信号等数据。

3.通讯协议:FCAN01模块通过预先设定的通讯协议进行数据的传输和交换,确保变

频器与外部系统之间的信息交流准确可靠。

4.功能扩展:FCAN01通讯模块可以实现对ABB变频器的远程监控、参数设置、故障

诊断等功能,提高了系统的智能化管理和控制水平。

总的来说,FCAN01通讯模块通过实现变频器与外部系统之间的数据传输和交换,实现了设备间的互联互通,提高了系统的整体性能和可靠性。

详解ABB机器人SOCKET通讯

详解ABB机器⼈SOCKET通讯⼀、Socket通信简介Android与服务器的通信⽅式主要有两种,⼀是Http通信,⼀是Socket通信。

两者的最⼤差异在于,http连接使⽤的是“请求—响应⽅式”,即在请求时建⽴连接通道,当客户端向服务器发送请求后,服务器端才能向客户端返回数据。

⽽Socket通信则是在双⽅建⽴起连接后就可以直接进⾏数据的传输,在连接时可实现信息的主动推送,⽽不需要每次由客户端想服务器发送请求。

那么,什么是socket?Socket⼜称套接字,在程序内部提供了与外界通信的端⼝,即端⼝通信。

通过建⽴socket连接,可为通信双⽅的数据传输传提供通道。

socket的主要特点有数据丢失率低,使⽤简单且易于移植。

1 什么是Socket Socket是⼀种抽象层,应⽤程序通过它来发送和接收数据,使⽤Socket可以将应⽤程序添加到⽹络中,与处于同⼀⽹络中的其他应⽤程序进⾏通信。

简单来说,Socket提供了程序内部与外界通信的端⼝并为通信双⽅的提供了数据传输通道。

2 Socket的分类根据不同的的底层协议,Socket的实现是多样化的。

本指南中只介绍TCP/IP协议族的内容,在这个协议族当中主要的Socket类型为流套接字(streamsocket)和数据报套接字(datagramsocket)。

流套接字将TCP作为其端对端协议,提供了⼀个可信赖的字节流服务。

数据报套接字使⽤UDP协议,提供数据打包发送服务。

下⾯,我们来认识⼀下这两种Socket类型的基本实现模型。

⼆、Socket 基本通信模型三、Socket基本实现原理3.1基于TCP协议的Socket服务器端⾸先声明⼀个ServerSocket对象并且指定端⼝号,然后调⽤Serversocket的accept()⽅法接收客户端的数据。

accept()⽅法在没有数据进⾏接收的处于堵塞状态。

(Socketsocket=serversocket.accept()),⼀旦接收到数据,通过inputstream读取接收的数据。

plc与abb网口通讯

plc与abb网口通讯引言:在现代工业自动化领域中,PLC(可编程逻辑控制器)是不可或缺的设备之一。

它以其高度可靠性和灵活性被广泛应用于各种自动控制系统中。

而ABB(亚细亚-布朗集团)是全球领先的电气设备制造商之一,其产品被广泛应用于能源、工业和输配电领域。

本文将探讨PLC与ABB之间的网口通讯,介绍其原理和实现方式。

一. PLC与ABB网口通讯的原理PLC与ABB网口通讯指的是通过以太网(Ethernet)协议进行数据交换的方式,实现PLC与ABB设备之间的通信。

该通讯方式可以实现数据的传输和设备间的远程控制,为自动化控制系统提供了更高的可靠性和便捷性。

二. 实现PLC与ABB网口通讯的步骤1. 确定通讯协议:PLC与ABB设备之间的网口通讯应选择适合的通讯协议。

常见的协议有MODBUS TCP、Ethernet/IP等。

根据具体的设备和需求选择合适的协议。

2. 配置PLC和ABB设备:在进行网口通讯前,需要对PLC和ABB设备进行相应的配置。

这包括设定设备的IP地址、子网掩码等网络参数,同时还需要配置PLC和ABB设备的通讯参数,以确保双方可以正确地进行数据交换。

3. 建立通信连接:通过配置完成后,PLC和ABB设备可以通过以太网进行通信。

建立连接需要确定通讯方式(单点通讯或多点通讯)、通讯速率等参数,并进行测试以确保连接正常。

4. 数据交换:建立通信连接后,PLC和ABB设备可以进行数据交换。

PLC可以向ABB设备发送指令,ABB设备将相应的数据传回PLC,实现设备之间的数据交互。

三. 实例:PLC控制ABB变频器的速度调节以调节ABB变频器的速度为例,介绍PLC与ABB网口通讯的具体实现过程。

1. 确定通信协议:选择适用于ABB变频器的通讯协议,例如MODBUS TCP。

2. 配置PLC:在PLC中,设置与ABB变频器相关的通讯参数,包括变频器的IP地址、端口号等。

3. 配置ABB变频器:通过ABB变频器自带的软件,设置其网口参数,确保与PLC 的通讯参数一致。

abbacs580485通讯参数设置

abbacs580485通讯参数设置摘要:I.引言A.概述B.目的C.背景II.参数设置A.参数概述B.重要参数1.波特率2.数据位3.停止位4.奇偶校验C.参数设置方法1.手动设置2.自动设置III.参数设置的影响A.通信质量B.数据传输速度C.网络稳定性IV.结论A.总结B.建议C.展望正文:Abbacs580485 通讯参数设置是确保通信设备之间正常通信的关键步骤。

正确的参数设置可以保证通信质量,提高数据传输速度,同时增强网络的稳定性。

本文将详细介绍abbacs580485 通讯参数设置的相关内容。

首先,我们需要了解参数设置的概述。

在abbacs580485 通信中,参数设置主要包括波特率、数据位、停止位和奇偶校验等关键参数。

这些参数对于保证通信的顺畅进行至关重要。

其次,我们将详细讨论这些参数的重要性。

首先是波特率,它是指通信设备之间数据传输的速率。

通常情况下,波特率越高,数据传输速度就越快。

然而,过高的波特率可能会导致数据丢失,因此需要根据实际需求进行合理设置。

其次是数据位,它是指每次数据传输中实际传输的数据位数。

数据位的设置应根据实际应用场景进行选择,以保证数据传输的准确性和完整性。

停止位是指在数据传输过程中,用于表示数据传输结束的位数。

合理的停止位设置可以有效避免数据丢失和传输错误。

最后是奇偶校验,它是一种检验数据传输是否正确的机制。

通过在数据传输过程中加入奇偶校验位,可以确保数据在传输过程中的正确性。

接下来,我们将介绍如何进行参数设置。

参数设置可以分为手动设置和自动设置两种。

手动设置需要用户根据实际需求,逐个调整参数。

而自动设置则通过预设的算法,自动调整参数以满足实际需求。

自动设置更加简便易行,适用于大多数场景。

最后,我们来谈谈参数设置的影响。

正确的参数设置可以保证通信质量,提高数据传输速度,同时增强网络的稳定性。

相反,错误的参数设置可能导致通信中断、数据丢失等问题。

因此,在进行abbacs580485 通讯参数设置时,我们需要充分考虑实际需求,确保参数设置的合理性。

干货分享ABB机器人Profinet通讯设置

量。

确认数据传输模式

检查数据传输模式(如TCP/IP或UDP )是否正确配置,确保数据能够可靠

传输。

检查数据格式

核对发送和接收数据的数据格式、数 据类型等是否一致,确保数据能够正 确解析。

查看网络负载

通过网络监控工具查看网络负载情况 ,判断网络拥塞是否影响数据传输。

数据交换设置

根据实际需求,设置机器人与PLC或其他设备之 间的数据交换格式、数据长度等参数。

3

优化措施

针对实际通讯效果,采取优化措施,如调整通讯 速率、增加数据缓存等,提高通讯稳定性和效率 。

05

常见问题及解决方案

通讯故障排查与处理

确认物理连接

检查机器人控制器与Profinet网络设 备之间的物理连接,确保网线、接口 等完好无损。

软件安装

在机器人控制器上安装Profinet通 讯软件,按照安装向导逐步完成 安装过程。

调试工具

使用ABB提供的调试工具或第三 方软件,对Profinet通讯进行调试 和诊断,确保通讯正常。

参数设置与优化

1 2

通讯参数设置

在机器人控制器的通讯参数设置界面中,配置 Profinet通讯的相关参数,如站名、设备类型、 通讯速率等。

通过实例演示了ABB机器 人与PLC的Profinet通讯 实现过程

详细阐述了Profinet通讯 的硬件组成和配置步骤

分享了Profinet通讯故障 排查与解决的实用技巧

未来发展趋势预测

未来Profinet通讯将更加注重实时性、安全性 和可靠性的提升,以满足高端装备制造和复杂

工艺流程的需求

随着5G、TSN等新技术的发展应用,ABB机器人 Profinet通讯有望实现更高带宽、更低时延的远程控

ABBAC500PLC通讯连接方法图解

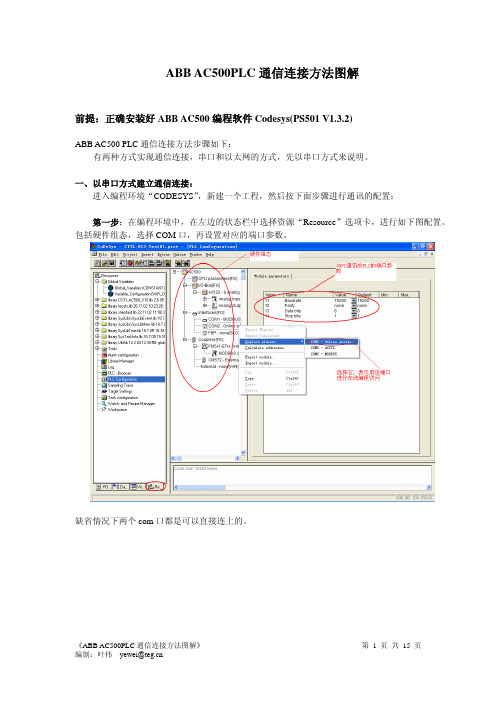

ABB AC500PLC通信连接方法图解前提:正确安装好ABB AC500编程软件Codesys(PS501 V1.3.2)ABB AC500 PLC通信连接方法步骤如下:有两种方式实现通信连接,串口和以太网的方式,先以串口方式来说明。

一、以串口方式建立通信连接:进入编程环境“CODESYS”,新建一个工程,然后按下面步骤进行通讯的配置:第一步:在编程环境中,在左边的状态栏中选择资源“Resource”选项卡,进行如下图配置。

包括硬件组态,选择COM口,再设置对应的端口参数。

缺省情况下两个com口都是可以直接连上的。

第二步:进入“通信参数”配置对话框。

点击Online/Communication Parameter…,打开Communication Parameter画面,配置网关。

第三步:选择网关(Gateway)。

点击下图中的按钮Gateway…第四步:采用默认网关“Local”。

在打开的Gateway窗口画面中,选择Connection为Local。

也就是通过本机与PLC通信。

如果是通过其他服务器网关通信,必须选择Tcp/Ip。

第五步:选择“通信方式”。

通信方式有多种,可以选择Serial(RS232),也可选择Tcp/ip。

关键是看通过串口还是以太网的方式来实现连接。

下图中是选择Serial(RS232)。

首先,先给通信方式起名,推荐起的名字如Serial(RS232)。

如果是Tcp/ip的通信方式的话,就可以直接输入ip地址作为名字,比如对机舱CPU的通信可以起名为Master-192.168.1.130;而塔基的话,可以起名为Towerbase-192.168.1.132。

第六步:选择通讯波特率(与第一步中的波特率一致)。

既然是通过串口的方式来实现通信连接,就必须选择Port口,波特率,校验,停止位。

当然还要选择是motorola byteorder激活为Yes,见下一步的设置。

第七步:选择位序方式为“摩托罗拉”位序。

ABB变频器参数设置做通信

ABB变频器参数设置做通信ABB变频器是一种广泛应用于工业控制系统中的电力设备,可用于调节和控制电机的转速和输出功率。

为了实现与其他设备之间的通信,通常需要对ABB变频器的参数进行适当的设置。

以下将介绍一些常用的ABB变频器参数设置方法及其通信应用。

1.通信接口设置:包括对ABB变频器的通信接口进行设置,如串口、以太网等。

可以根据实际需要选择适当的通信接口,并设置相应的通信参数,如波特率、数据位、校验位等。

2. Modbus通信设置:Modbus是一种常用的工业通信协议,可实现ABB变频器和其他设备之间的数据交换。

在ABB变频器中,需要设置Modbus相关的参数,如Modbus地址、寄存器映射等。

3. 通信协议设置:ABB变频器支持多种通信协议,如Profibus、Profinet、DeviceNet等。

可以根据实际应用需求选择适当的通信协议,并设置相应的参数,如站地址、通信速率等。

4.PLC通信设置:ABB变频器可以与PLC(可编程逻辑控制器)进行通信,实现对变频器的监控和控制。

需要设置PLC相关的参数,如PLC地址、通信协议等。

5.数据传输设置:ABB变频器可以通过通信接口将实时数据传输给其他设备进行监控和控制。

需要设置数据传输相关的参数,如数据传输速率、数据格式等。

6.报警和故障监测设置:ABB变频器可以通过通信接口将报警和故障信息传输给其他设备进行监测和处理。

需要设置报警和故障监测相关的参数,如报警和故障代码、报警和故障等级等。

7.远程控制设置:通过通信接口,可以实现对ABB变频器的远程监控和控制。

需要设置远程控制相关的参数,如远程控制命令、远程控制权限等。

总之,ABB变频器参数设置的通信应用非常丰富,可以实现与其他设备之间的数据交换、监控和控制。

通过适当的参数设置,可以实现变频器与整个工业控制系统的高效协同工作。

ABB工业机器人课件通讯配置

ABB工业机器人课件通讯配置关键信息项:1、通讯配置的具体方式和参数2、协议适用的 ABB 工业机器人型号3、通讯配置的安全设置4、配置后的测试与验证流程5、故障排除与维护责任6、协议的更新与修订机制1、引言11 本协议旨在规范 ABB 工业机器人课件通讯配置的相关事宜,确保通讯的稳定、安全和高效。

2、适用范围21 本协议适用于特定型号的 ABB 工业机器人的通讯配置。

22 具体适用的机器人型号将在后续条款中明确列出。

3、通讯配置方式和参数31 明确支持的通讯协议,如 TCP/IP、PROFINET 等。

32 详细说明 IP 地址、子网掩码、网关等网络参数的设置要求。

33 端口号的分配和使用规则。

34 数据传输速率和格式的设定。

4、通讯配置的安全设置41 访问权限的控制,包括用户名和密码的设置要求。

42 数据加密的方式和级别。

43 防火墙规则和网络隔离措施。

5、配置后的测试与验证流程51 描述进行通讯测试的具体方法和工具。

52 验证通讯的稳定性、准确性和实时性的标准。

53 对测试结果的记录和存档要求。

6、故障排除与维护责任61 界定可能出现的通讯故障类型。

62 明确各方在故障排除过程中的职责和协作方式。

63 维护的周期和内容,包括软件更新、硬件检查等。

7、协议的更新与修订机制71 说明协议更新的触发条件,如技术变革、法规要求等。

72 修订的流程和通知方式,确保相关方及时知晓并遵循新的协议内容。

8、法律责任与争议解决81 违反本协议的法律责任和后果。

82 争议解决的途径和方式,如仲裁或诉讼。

9、其他条款91 本协议未涵盖但与 ABB 工业机器人课件通讯配置相关的其他事项。

10、协议生效与终止101 明确协议的生效日期。

102 终止协议的条件和程序。

ABB软件通讯规程

ABB软件通讯规程1.通讯设置说明本协议采用MODBUS通讯协议的RTU方式:●采用RS232或RS485异步通讯的数据传送格式;●设置“9600或4800,n,8,1”,波特率9600bps,无奇偶校验,8位数据位,1位停止位;●帧校验采用CRC16校验方式(从地址字节开始到校验字节之前的字节);●通讯距离<1200m/双绞线(与温控器数量及通讯线路有关)2.数据格式:(1)上位机下传数据格式:表一例如:上位机发送01H—03H—00H—00H—00H—06H—CRCLO—CRCHI命令是从1号温控器的第0000H地址开始读六个数据字。

(2)下位机返回的数据格式表二表三(3)静止时间要求发送数据前要求数据总线静止时间即无数据发送时间大于(5ms):近似为9600波特率发送五个字节的时间。

(4)举例说明当前有一台下位机,所设地址为“2”,A相温度为31度,B相温度为22度,C相温度为24度,定时开风机时间为24,D相温度为25度,传感器无故障,风机未开启,温控器没有输出超温和跳闸信号。

上位机想要读取该仪表的所有信息,发送数据为:02H—03H—00H—00H—00H—06H—C5H—FBH此时下位机返回数据为:02H—03H—0CH—00H—00H—00H—42H—00H—39H—00H—3BH—00H—18H —00H—3CH—46H—A9H3.通讯地址的设置每台温控器(仪)内须设置通讯地址,如果用户的一台PC机同时监控多台变压器的温度,即与多台温控器(仪)连接,每台温控仪须设置不同的通讯地址。

4.与PC机通讯接线图温控器1 温控器2 温控器3 温控器255说明:31为温控器接线区的31接线端,32为温控器接线区的32接线端,若为RS232通讯,虚线(GND)接温控器接线区的33接线端。

ABB通讯

ABB 变频器总线通讯ABB变频器无非就2种通讯方式,内置的MODBUS,和外部适配器,外部适配器支持DP,DEVICENET等,但是参数设置和控制方式是一样的,下面把两种方式都介绍下:MODBUS RTU MODE 通讯一. ACS510变频器参数的设置步骤:1.将参数9802(COMM PROT SEL)改为1(STD MODBUS);2.设置RS485链路的站点地址即参数5302(EFB STATION ID);(我试验用参数5302=1)3.根据主机系统的要求,设置波特率、数据长度和校验方式即参数5303和参数5304;(我试验用参数5303=9.6kbit/s,参数5304=2(8E1))4.设置参数5305为0;5.变频器中其他组参数组,如10组、11组、16组等根据用户的不同要求设置。

三.用ABB传动通信协议的控制字CW控制电机起停的简易方法1.设置变频器参数1001为10(通讯);2.初始化变频器控制字CW,即向ABB传动通信协议的控制字CW(Modbus 寄存器40001)中写入1142(16进制数为476);3.延时100毫秒后,进入步骤3;4.停止电机,即主机向ABB传动通信协议的控制字CW(Modbus寄存器40001)中写入1143(16进制数为477);5.启动电机,即主机向ABB传动通信协议的控制字CW(Modbus寄存器40001)中写入1151(16进制数为47F);例如:我试验用的帧数据(用16进制表示)和步骤如下:第一步:通讯初始化。

上位机发出01 06 00 00 04 76 CRC校验码,第二步:延时100毫秒;第三步:启动电机。

上位机发出01 06 00 00 04 7F CRC 校验码第四步:停止电机。

上位机发出01 06 00 00 04 77 CRC校验码四.用Modbus修改给定频率的方法1.设置变频器参数1102为0(EXT1);2.设置变频器参数1103为8(COMM);3.主机向通讯给定1(Modbus寄存器40002)中写入设定的频率数值(范围=0~+20000(换算到0~1105给定1最大),或-20000~0(换算到1105给定1最大~0));例如:我试验用的帧数据(用16进制表示)和步骤如下:第一步:设置变频器参数1105=50.00Hz;第二步:修改频率为25.00Hz。

ABB机器人程序导入及通讯配置

ABB机器人程序导入及通讯配置目录•机器人程序导入概述•ABB机器人程序导入步骤•通讯配置基本概念•ABB机器人通讯配置方法•程序导入与通讯配置常见问题及解决方案•总结与展望01机器人程序导入概述导入目的与意义实现机器人自动化通过导入程序,可以使机器人按照预设的轨迹和动作进行自动化操作,提高生产效率和准确性。

方便程序管理和维护将程序导入机器人控制器后,可以方便地进行程序的修改、调试和管理,提高程序的可维护性。

促进机器人技术应用程序导入是实现机器人技术应用的重要环节,有助于推动机器人在各个领域的应用和发展。

准备程序文件连接机器人控制器导入程序文件验证程序导入流程简介将编写好的机器人程序保存为特定格式的文件,如RAPID程序文件。

将准备好的程序文件导入到机器人控制器中。

通过编程设备或电脑与机器人控制器建立通讯连接。

启动机器人,验证导入的程序是否正确执行。

不同型号和版本的机器人可能需要不同的程序格式和导入方法。

确认机器人型号和控制器版本用于连接电脑和机器人控制器,实现程序文件的传输。

准备编程设备和通讯线缆了解并熟悉所使用的机器人编程语言,以便编写和修改程序。

熟悉机器人编程语言在导入程序前,确保机器人周围的环境安全,避免意外发生。

确保安全环境准备工作02ABB机器人程序导入步骤连接机器人与电脑确保电脑与机器人控制器之间的物理连接正确,通常使用以太网或USB连接。

检查连接状态,确保通讯正常。

选择正确的通讯接口根据机器人控制器的型号和配置,选择正确的通讯接口,如TCP/IP、DeviceNet等。

在电脑上配置相应的通讯参数,如IP地址、端口号等,以确保与机器人控制器的通讯顺畅。

上传程序文件至机器人使用ABB提供的机器人软件(如RobotStudio)或控制器自带的文件传输功能,将程序文件上传至机器人控制器。

在电脑上准备好要上传的机器人程序文件,通常是.rap或.mod等格式。

等待文件传输完成,确保文件完整无误。

ABB工业机器人板卡通讯配置PPT课件

案例二:ProfiNet通讯配置

要点一

检查通讯参数

要点二

检查设备参数配置

核对通讯速率、数据格式、校验方式等参数是否匹配。

检查设备名称、设备类型、设备地址等参数配置是否正确。

案例三:DeviceNet通讯配置

• DeviceNet通讯协议介绍:DeviceNet是 一种基于CAN总线的工业自动化通讯协议, 具有实时性、可靠性、低成本等特点。

案例二:ProfiNet通讯配置

案例二:ProfiNet通讯配置

配置网络参数

设置IP地址、子网掩码、网关等网络参数。

配置通讯参数

设置通讯速率、数据格式、校验方式等通讯参数。

案例二:ProfiNet通讯配置

配置设备参数

定义设备名称、设备类型、设备地址等参数。

检查网络连接

确保网络设备连接正常,网络参数配置正确。

03

ABB工业机器人通讯板卡介绍

板卡类型与功能

DeviceNet板卡

Profibus DP板卡

适用于DeviceNet网络,实现与PLC、传感 器等设备的实时通讯。

支持Profibus DP协议,用于连接ABB机器人 与Profibus网络中的其他设备。

EtherNet/IP板卡

基于EtherNet/IP协议,实现与Rockwell Automation等控制系统的无缝集成。

诊断功能

板卡提供诊断接口和诊断信息, 方便用户进行故障排查和维护。

板卡选型建议

根据通讯协议选型

首先确定所需通讯协议,选择相应协议的板 卡。

考虑节点数量和扩展性

根据系统规模及未来扩展需求,选择具有足 够节点数量和扩展能力的板卡。

根据通讯速率和距离选型

abb工业机器人板卡通讯配置

THANKS

感谢观看

配置参数

在配置软件中,根据 实际需求配置通讯参 数,如波特率、数据 位、停止位、校验位 等。

测试通讯

配置完成后,通过串 口线缆发送测试信号 ,检查机器人板卡是 否能够正确接收和响 应信号。

配置注意事项

确保通讯线缆连接正确,避免连 接不良或线序错误导致通讯故障

。

在配置过程中,要特别注意通讯 参数的设置,确保与实际需求相

04

案例分析

案例一:某汽车制造企业板卡通讯配置

总结词:高效稳定

详细描述:该汽车制造企业采用abb工业机器人进行生产线自动化改造,为了确保生产线的稳定性和高效性,需要对板卡通讯 进行合理配置。具体配置包括选择合适的通讯协议、确定通讯速率、配置信号线等,最终实现机器人与周边设备的无缝对接 ,提高生产效率。

数据传输问题处理

数据传输问题处理

在abb工业机器人板卡通讯配置中,数据传输问题也是一个比较常见的问题。数 据传输问题可能导致设备无法正常工作。

解决方案

解决数据传输问题需要检查数据传输协议是否正确、数据传输速率是否合适等。 如果数据传输协议或速率有问题,需要及时调整协议或速率设置。同时,也需要 检查网络连接是否正常,以确保数据传输的稳定性和可靠性。

了解ABB工业机器人板卡通讯 接口类型和规格,以便选择合 适的通讯线缆和转换器。

配置步骤

连接通讯线缆

根据机器人板卡通讯 接口类型,选择合适 的通讯线缆,并连接 到电脑和机器人板卡 上。

安装驱动程序

根据机器人板卡型号 和操作系统,从ABB 官方网站下载相应的 驱动程序并安装。

打开配置软件

启动ABB工业机器人 配置软件,并选择相 应的板卡进行配置。

ABB变频器通讯控制

本次变频器通讯设定选用的是ABB通讯模块RPBA-011.下图为RPBA-01模块对基本设定以及PZD控制字和状态字的设定细则:2.PZD3 IN为从变频器发出给PLC的状态字,而PZD3 OUT为从PLC发出的到变频器的状态字,以后依次类推。

NODE ADDRESS FBA PAR REFRESH2 NODE ADDRESSEach device on the PROFIBUS net^vork must have a unique node number. This pw$ni巳te「used to define a node number for the drive it is connected to, if trie node address selection switches are set to the zero position. When the node address selector switches are used to deline the node address inode address selectors not in zero position) tri is parameter indicates tie set node address.27 FBA PAR REFRESHAny p自「日ni曰怕「changes take effect only after the module is restarted. Al terra lively, this parameter can be set to REFRESH. The p白「印lie拒r Mil automatically revertlo DONE.本次调试中使用的PPO类型为PPO5。

下图为在ACS800中PROFIBUS ADAPTER的设定参数组51:(则PZD3 OUT为从PLC传送过来的控制字设定为7.02组参数12口3 IN为从变频器传到PLC的状态字)21:5TART/5TOPFUNC22: ACCEL/DECEL23:SPEED REF24:SPEED CONTROL25:TORQUE REF26:T0R.Q REF HANDLIhJG27:FLUX CONTROL2S: MOTOR MODEL30:FAULT FUNCTIONS31:FAULT FUNCTIONS31: BRAKE CHOPPER35: MOTOR FAN CTRL3S: MOTOR CABLEEO! SPEED MEASLIREreN51: FEASTER ADAPTER5:3: USER PARAMETERS55: ADAPTIVE PROG1515; ADAPT PROG1 CNTRL57: ADAPTIVE PROG250: ADAPT PROG2 CNTRL66: AP CONNECT70: DDC5 CONTROL71: DRIVEBU5 COMM95: LCU97: DRIVE下图为PPO的类型所包含的控制字及状态字内容.(控制字的头两个字为系统设定的控制字CW及速度给定值REF.状态字的头两个字为系统设定的状态字SW及速度实际值ACT) 后边的PZD3到PZD10为自设定的对应变频器参数OUT area - Data sent from Master to Slas'e (contrcl data] IN area - Data sent fromSlave to Master (actual data]Parameter Identification:ID - Parameter IdentificationIND - hides for ArraysVALUE - Parameter Value (Max. 4 byte siPKW -Parameter ID.'ValueProcess Dats:CW - Control Word (see Table 7. iSW - Status Word (see Table 8.)REF - Referen ceACT-Actual Va uePZD - Process- (applicalioii-specificiDW - Data Word在PLC硬件设定里还需要注意:在FAIL SAFE MODE 中有三个选项(STOP,LAST SPEED,USE FAIL-SAFE SPEED),STOP表示当总线断开的时候变频器停机,LAST SPEED为保持最后速度,USE FAIL-SAFE SPEED为断开后使用FAIL-SAFE里边设定的值运行。

abb变频器发通讯故障原因

abb变频器发通讯故障原因

abb变频器发生通讯故障的原因

通讯故障是abb变频器在工作过程中可能遇到的一个问题,它可能导致设备无法正常与外部系统进行通信。

那么,引起abb变频器通讯故障的原因是什么呢?

一个可能的原因是通讯线路的故障。

通讯线路的故障可能包括线路连接不良、线路断开或线路受到电磁干扰等。

这些问题可能导致abb变频器无法与其他设备进行正常的数据传输,从而造成通讯故障。

通讯参数的设置错误也可能导致abb变频器的通讯故障。

通讯参数的设置错误可能包括通讯协议选择错误、通讯速率设置错误等。

这些参数的设置错误可能导致abb变频器无法与其他设备进行正确的通讯,从而造成通讯故障。

设备故障也可能是abb变频器通讯故障的原因之一。

设备故障可能包括芯片损坏、电路板故障等。

这些设备故障可能导致abb变频器无法正常地进行数据传输,从而造成通讯故障。

不合适的软件版本也可能导致abb变频器的通讯故障。

如果abb变频器的软件版本与其他设备的软件版本不兼容,或者软件版本存在bug,都可能导致通讯故障的发生。

环境因素也可能对abb变频器的通讯故障造成影响。

例如,电磁干扰、温度过高或过低等环境因素都可能导致abb变频器通讯故障的发生。

引起abb变频器通讯故障的原因包括通讯线路故障、通讯参数设置错误、设备故障、不合适的软件版本以及环境因素等。

了解这些原因并采取相应的解决方法将有助于解决abb变频器通讯故障的问题,确保设备的正常运行。

ABB工业机器人板卡通讯配置

ABB工业机器人板卡通讯配置一、板卡通讯的重要性板卡通讯是 ABB 工业机器人与外部设备进行数据交换和协同工作的桥梁。

通过正确的板卡通讯配置,机器人可以实时获取外部传感器的数据,如位置、压力、温度等,从而实现更加精确的控制和操作。

同时,机器人也可以将自身的状态信息反馈给外部控制系统,实现整个生产流程的自动化和智能化。

例如,在汽车生产线上,机器人需要与输送线、夹具、焊接设备等进行紧密配合。

如果板卡通讯出现问题,可能会导致机器人动作不准确、生产停滞甚至发生安全事故。

因此,确保板卡通讯的稳定和可靠是保证工业机器人正常运行的关键。

二、常见的板卡类型1、数字输入输出板卡(Digital Input/Output Card)用于接收和发送数字信号,如开关信号、指示灯信号等。

2、模拟输入输出板卡(Analog Input/Output Card)可以处理连续变化的模拟信号,如电压、电流等。

3、以太网通讯板卡(Ethernet Communication Card)通过以太网协议实现与其他网络设备的高速数据传输。

4、串口通讯板卡(Serial Communication Card)适用于一些传统设备的低速串行通讯。

三、板卡通讯配置的准备工作1、了解机器人系统和板卡的规格参数在进行板卡通讯配置之前,需要详细了解ABB 工业机器人的型号、控制系统版本以及所选用板卡的类型、接口、通讯协议等规格参数。

这些信息通常可以在机器人的手册、技术文档或者板卡的说明书中找到。

2、确定通讯需求和连接方式根据实际的生产工艺和控制要求,确定机器人与外部设备之间需要交换的数据类型和数量,以及采用的通讯连接方式,如线缆连接、无线连接等。

3、准备必要的工具和软件进行板卡通讯配置通常需要用到 ABB 机器人的编程软件(如RobotStudio)、调试工具以及相关的驱动程序等。

确保这些工具和软件已经正确安装并可以正常使用。

四、板卡通讯配置的步骤1、安装板卡首先,将板卡正确安装到机器人控制柜的插槽中,并确保连接牢固。

ABB工业机器人板卡通讯配置

ABB工业板卡通讯配置1.简介在ABB工业中,板卡通讯配置是一项重要的任务。

本文档将详细介绍ABB工业板卡通讯配置的步骤和注意事项。

通过正确配置板卡通讯,可以保证的稳定运行和准确通信。

2.板卡通讯配置步骤2.1 确认型号和板卡类型2.2 确认所需通讯协议和接口类型2.3 准备通讯接口设备和线缆2.4 连接通讯接口设备和板卡2.5 配置通讯协议和参数2.6 进行通讯测试和调试3.确认型号和板卡类型在进行板卡通讯配置之前,需要确保准确了解所使用的ABB 工业型号和板卡的类型。

这些信息在配置过程中起到关键的作用。

4.确认所需通讯协议和接口类型根据实际需求,确定所需的通讯协议和接口类型。

常见的通讯协议包括以太网、串口等,而接口类型可以是TCP/IP、RS232等。

5.准备通讯接口设备和线缆根据所选择的通讯协议和接口类型,准备相应的通讯接口设备和线缆。

确保设备和线缆的质量和兼容性。

6.连接通讯接口设备和板卡将通讯接口设备正确连接到板卡上,并确保连接的牢固和稳定。

7.配置通讯协议和参数进入ABB工业控制界面,按照提示进入通讯配置选项。

根据实际情况配置通讯协议和参数,确保与通讯接口设备和线缆的兼容性。

8.进行通讯测试和调试配置完成后,进行通讯测试和调试。

确保能够成功与外部设备进行通信,并检查通讯是否稳定和准确。

9.附件本文档附带以下附件:- 附件1:ABB工业型号和板卡类型表格- 附件2:通讯接口设备和线缆清单10.法律名词及注释- 板卡:也称为扩展卡,是一种用于扩展或增强计算机功能的硬件设备。

- 通讯协议:规定了设备之间进行通信时所采用的规则和格式。

- 接口类型:指设备之间进行通信时所使用的物理接口类型,如以太网、串口等。

ABB工业机器人板卡通讯配置

ABB工业板卡通讯配置ABB工业板卡通讯配置1、引言此文档旨在提供关于ABB工业板卡通讯配置的详细指导。

在配置过程中,确保按照ABB官方文档和指南进行操作。

本文档以提供一个概览,描述了各个步骤和必要的配置项。

2、准备工作在进行ABB工业板卡通讯配置之前,请确保已完成以下准备工作:- 确认系统要求:检查ABB工业板卡通讯配置的系统要求,例如硬件要求、软件要求等。

- 安装所需软件:根据ABB官方文档,并安装所需的软件和驱动程序。

3、连接硬件在配置ABB工业板卡通讯之前,请确保已正确连接硬件。

以下是必要的步骤:- 将电源线插入板卡并连接到稳定的电源插座。

- 使用适当的线缆将板卡与计算机或其他设备进行连接。

4、配置网络为了使ABB工业板卡与其他设备进行通讯,必须配置网络。

以下是网络配置的关键步骤:- 打开操作系统的网络设置,并确保网络连接正常。

- 根据ABB官方文档的指导,为板卡配置正确的网络设置,例如IP地质、子网掩码等。

5、配置驱动程序为使计算机能够与ABB工业板卡进行通讯,需要安装和配置驱动程序。

请按以下步骤进行操作:- 并安装ABB官方提供的适当驱动程序。

- 配置驱动程序的设置,例如端口号、波特率等。

- 根据ABB官方文档的指导,完成驱动程序的相关配置。

6、测试通讯在完成上述步骤后,进行测试以确保ABB工业板卡能够成功与其他设备进行通讯。

请按照以下步骤进行:- 启动所需的软件,并根据ABB官方文档的指导,连接到板卡。

- 测试通讯功能,例如发送控制命令、接收状态等。

- 根据测试结果,如果遇到问题,请参阅ABB官方文档中的故障排除指南。

7、附件本文档涉及以下附件:- ABB工业通讯配置指南:提供更详细的配置说明和操作步骤。

8、法律名词及注释- ABB:指ABB集团,全球工业自动化和电气设备制造商。

- 工业:指用于工业生产的自动化,能够执行各种工作任务。

- 板卡:指安装在工业中的电子板块,用于控制和通讯功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Profibus-DP的西门子PLC与ABB变频器之间的数据通讯09-10-08 14:07 发表于:《南京道冲自动化系统有限公司》分类:未分类本文介绍西门子SIMATIC S7-300系列PLC与ABB ACS600系列变频器通过Profibus-DP现场总线的数据通讯。

主要讨论了系统配置及通讯协议、STEP7编程软件环境下的系统硬件组态及通讯编程和变频器运行参数设置等关键技术环节。

1、引言Profibus是目前工控系统中最成功的现场总线之一,得到了广泛的应用。

它是不依赖于生产厂家的、开放式的现场总线,各种各样的自动化设备均可通过同样的接口协议进行信息的交换。

Profibus-DP(DistributedI/OSystem,分布式I/O系统)是一种经过优化的模块,有较高的数据传输率,适用于系统和外部设备之间的通信,远程I/O系统尤为合适。

它允许高速度周期性的小批量数据通信,适用于对时间要求苛刻的自动化控制系统中。

Profibus-DP现场总线系统可使许多现场设备(如PLC、智能变送器、变频器)在同一总线进行双向多信息数字通讯,因此可方便地使用不同厂家生产的控制测量系统相互连接成通汛网络。

济钢鲍德彩板有限公司是济钢集团总公司2003年投资兴建的年产20万吨大型彩板生产基地,其生产线中的固化炉、导热油炉、煤气制氢中的煤气系统必须对煤气通过煤气加压机进行二次加压才能满足生产工艺要求,煤气加压机控制系统采用Profibus-DP过程现场总线通讯技术方案,自动化控制单元与变频器采用不同厂家的产品,分别采用西门子的S7-300PLC 和ABB公司的ACS600变频器。

2、系统配置及通讯协议(1)系统配置该系统以西门子公司和ABB公司的相关产品来实现全数字交流调速系统在Profibus-DP网中的通讯及控制原理。

其中PLC为西门子公司的SIMATICS7-315-2DP,变频器为ACS600系列,NP-BA-12为与变频器配套的通讯适配器。

编程软件为STEP7V5。

2软件,用于对S7-300PLC 编程和对Profibus-DP网进行组态和通讯配置。

上位机画面操作采用WinCC5。

1进行画面编程和操作,与PLC通讯采用以太网通讯方式。

(2)通讯协议在本系统中,S7-300PLC作为主站,变频器作为从站时,主站向变频器传送运行指令,同时接受变频器反馈的运行状态及故障报警状态的信号。

变频器与NPBA-12通讯适配器模块相连,接人Profibus-DP网中作为从站,接受从主站SIMATICS7-315-2DP来的控制。

NPBA-12通讯适配器模块将从Profibus-DP网中接收到的过程数据存入双向RAM中的每一个字都被编址,在变频器端的双向RAM可通过被编址参数排序,向变频器写入控制字、设置值或读出实际值、诊断信息等参量。

变频器现场总线控制系统若从软件角度看,其核心内容是现场总线的通讯防议。

Profibus-DP 通讯协议的数据电报结构分为协议头、网络数据和防议层。

网络数据即PPO包括参数值PKW 及过程数据PZD。

参数值PKW是变频器运行时要定义的一些功能码:过程数据PZD是变频器运行过程中要输入/输出的一些数据值,如频率给定值、速度反馈值、电流反馈值等。

Profibus-DP共有两类型的网络PPO:一类是无PKW而有2个字或6个字的PZD。

另一类是有PKW且还有2个字、6个字或10个字的PZD。

将网络数据这样分类定义的目的,是为了完成不同的任务,即PKW的传输与PZD的传输互不影响,均各自独立工作,从而使变频器能够按照上一级自动化系统的指令运行。

3、STEP7编程软件环境下的系统硬件组态及通讯编程(1)使用STEP7V5。

2组态软件,进入HardwareConfigure完成S7-300PLC硬件组态;(2)选定S7-315-2DP为主站系统,将NPBA-12的GSD(设备数据库)文件导入STEP7的编程环境中,软件组态NP-BA-12到以S7-315-2DP为主站的DP网上,并选定使用的PPO类型,本设计使用PPO4,设定站点网络地址。

在变频传动装置Profibus的结构中,ABB变频器使用Profihus-DP通信模块(NPBA-12)进行数据传输,主要是周期性的:主机从从站读取输入信息并把输出信息反送给从站,因此需要在PLC主程序中调用两个系统功能块SFCl4和SFCl5来读写这些数据,实现到变频器的通信控制;(3)在主PLC程序中建立一个数据块,用于于变频器的数据通信;建立一变量表,用于观测实时通讯效果。

4、变频器运行参数设置变频器与PLC应用Profibus-DP现场总线连成网络后,除在PLC自动化系统中进行编程外,在每个变频器上也要进行适当的参数设置。

通讯电缆联接后,启动变频器,完成对变频器通讯参数的设置。

4.1基本设置(1)51.01——模块类型,本参数显示由传动装置探测到的模块型号。

其参数值用户不可调整。

如果本参数没有定义,则不能在模块与传动之间建立通讯。

(2)51.02——本参数选择通讯协议,“0”为选择Profibus-DP通讯协议。

(3)51.03——本参数为Profibus连接选择的PPO类型,“3”为PPO4,但变频器上的PPO 类型应与PLC上组态的PPO类型一致。

(4)51.04——本参数用于定义设备地址号,即变频器的站点地址,在Profibus连路上的每一台设备都必须有一个单独的地址。

本次设计中两台变频器分别为2、3号站。

4.2过程参数的连接过程参数互联完成NPBA-12双端口RAM连接器与变频器相应参数的定义和连接,包括主站(PLC)到变频器的连接和变频器到主站(PLC)的连接两部分。

在变频器上设定下列连接参数。

(1)从PLC发送到传动装置变频器的PZD值lPZDl——控制字,如变频器的启动使能、停止、急停等控制命令;lPZD2——变频器的频率设定值。

(2)从传动装置变频器发送到PLC的PZD值lPZDl——状态字,如报警、故障等变频器运行状态;lPZD2——变频器的速度实际值、电流实际值等。

ABB变频器的传动控制及与S7-400的通讯(2007-01-19 15:21:50)转载分类:yidaofamen 十字路口ABB变频器的传动控制及与S7-400的通讯摘要:本文介绍了ABB变频器的传动控制原理及方式;西门子PLC S7-400与ABB变频器的通讯。

关键词:ABB变频器;传动控制;S7-400 PLC;数据通讯太钢不锈热轧厂卷板生产线改造工程主要包括炉卷主轧机传动控制系统与辅助传动控制系统(飞剪、左右炉卷、辊道、端卷等)电气控制系统更新。

轧制全线的辊道传动控制选用ABB ACS 600变频器,其中,8台变频器通过Profibus-DP通讯网络,由西门子S7-400 PLC控制,实现可变速驱动,以满足全线联动轧钢的速度匹配。

另外8台变频器的启/停、速度给定等控制来自各自控制柜内S7-200 PLC的数字量输出。

本文将分别阐述ABB变频器传动控制的原理、方式以及S7-400 PLC与变频器的数据通讯方式。

一、ABB ACS 600标准变频器传动控制方式ACS 600 SingleDrive是采用直接转矩控制技术—DTC的新一代交流变频器,能够在没有编码器或测速机反馈的条件下,精确控制鼠笼电机的速度和转矩。

适用于:泵类;风机类;搅拌器;传送带;提升机;卷取机;离心机;挤压机等。

1、直接转矩控制原理及其与磁通矢量控制的比较直接转矩控制—DTC是交流传动的一种先进的电机控制方式。

逆变器的通断直接控制电机关键的变量:磁通和转矩。

其控制功能原理见图1。

如下图所示,变频器测量的电机电流和电压作为自适应电机模型的输入,这个模型每隔25微秒产生一组精确的转矩和磁通的实际值。

电机转矩比较器将转矩实际值与转矩给定调节器的给定值作比较,磁通比较器将磁通实际值与磁通给定调节器的给定值作比较。

依靠来自这两个比较器的输出,优化脉冲选择器决定逆变器的最佳开通时刻。

图1 ABB ACS 600控制功能原理在直接转矩控制—DTC方式中,每一次IGBT的导通都是单独地由磁通和转矩的值决定的,而传统的PWM磁通矢量控制依靠的是预先确定的矩阵模型,这一过程所需的时间远远大于25微妙,因此,产生滞后控制。

2、ABB变频器控制命令、给定值的选择与处理(1)ABB ACS 600具备以下几种控制方式:通过安装在ACS 600的外壳上或远程操作台上的分立的控制盘(控制盘是用户监视、调整参数和控制ACS 600运行的界面,防护等级为 IP 54)进行控制;通过I/O板(NIOC)的模拟量和数字量I/O端子口进行控制;通过扩展模块(模拟/数字I/O扩展模块和现场总线适配器模块)对变频器控制;通过PC适配器将PC机与变频器的控制板NAMC连接,进行在线控制。

ABB ACS 600可以选择两种外部控制或本地控制方式,本地与外部控制的选择通过控制盘上的“LOC/REM”键完成。

ACS 600控制方式示意图见图2。

图2 外部/本地控制方式(2)控制命令与给定源的选择及给定值的处理生产工艺要求:通讯系统正常工作时,大链辊道I段、II段可由8#操作台与11#操作台同时控制,并且11#台具有优先权。

通讯系统故障时,辊道只能由11#台控制。

为达到控制要求,需做如下设置:设置两套应用参数组(use load1/use load2),一套用于通讯方式控制,另一套用于DI端子控制。

设置use load1/use load2的切换方式。

设置控制命令的切换方式。

设置给定源的切换方式。

控制命令与给定源选择的流程框图见图3图3:控制命令与给定源选择二、ACS 600变频器拖动交流电机的通用控制特性ACS 600变频器采用DTC电机控制技术,提供了先进的标准功能。

DTC运行模式是装置的缺省设置,当变频器拖动带有不同电机配置的多电机并联运行时,只能采用标量控制—SCALAR模式。

1、识别运行:DTC控制的优良性能取决于准确的电机模型,这个模型是电机识别运行中建立的。

在传动起动过程中,ACS 600驱动电机运行大约一分钟,控制电路监视电机的反应,建立并优化电机的数学模型。

如果没有选择识别运行,当第一次给出起动命令,将自动执行一个快速电机识别程序。

第一次起动时,电机在零速运行几秒钟,以便建立电机模型。

这个识别运行可满足大多数应用场合的要求。

2、零速满转矩:由ABB变频器驱动的电机在零速时能够获得其额定转矩,而不需要编码器或测速机的反馈信号。

另外,在参数20.3 IR COMPENSATION中调整零速时供给电机的附加相对电压值,范围是0…30%*Une,IR补偿可以增加起动转矩。

3、自动起动:ACS 600能在几毫秒测出电机的状态,变频器可在电机的任何运行条件下完成提升起动和积分起动。