制苯车间分离序列综合设计

化工原理苯和甲苯的分离项目设计方案

化工原理苯和甲苯的分离项目设计方案第1章绪论精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。

1.1概述高径比很大的设备称为塔器。

塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备,更是成为化工、炼油生产中最重要的设备之一。

常见的可在塔设备中完成的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收,气体的湿法净制和干燥,以及兼有气液两相传质和传热的增湿、减湿等。

而工业上对塔设备的主要要:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易,操作维修方便。

此外,还要求不易堵塞、耐腐蚀等。

根据塔气液接触部件的结构型式,可分为板式塔和填料塔。

板式塔设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。

填料塔装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。

它们都可使气(或汽)液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

而板式塔又大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。

苯—甲苯--精馏分离板式塔设计

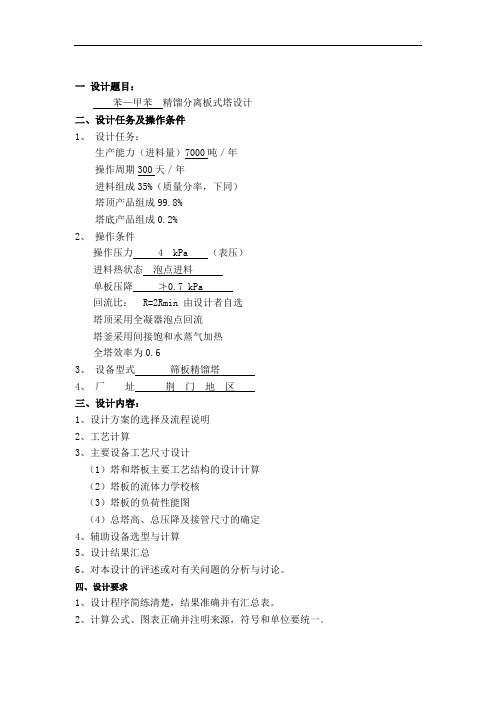

一设计题目:苯—甲苯精馏分离板式塔设计二、设计任务及操作条件1、设计任务:生产能力(进料量)7000吨/年操作周期300天/年进料组成35%(质量分率,下同)塔顶产品组成99.8%塔底产品组成0.2%2、操作条件操作压力 4 kPa (表压)进料热状态泡点进料单板压降≯0.7 kPa回流比: R=2Rmin 由设计者自选塔顶采用全凝器泡点回流塔釜采用间接饱和水蒸气加热全塔效率为0.63、设备型式筛板精馏塔4、厂址荆门地区三、设计内容:1、设计方案的选择及流程说明2、工艺计算3、主要设备工艺尺寸设计(1)塔和塔板主要工艺结构的设计计算(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4、辅助设备选型与计算5、设计结果汇总6、对本设计的评述或对有关问题的分析与讨论。

四、设计要求1、设计程序简练清楚,结果准确并有汇总表。

2、计算公式、图表正确并注明来源,符号和单位要统一。

五、设计时间:四周注意事项:1、写出详细计算步骤,并注明选用数据的来源;2、每项设计结束后,列出计算结果明细表3、图、表分别按顺序编号4、按规定的时间进行设计,并按时完成任务四、要求(1)对精馏过程进行描述(2)对精馏过程进行物料衡算和热量衡算(3)对精馏塔进行设计计算(4)对精馏塔的附属设备进行选型(5)画一张精馏塔的装配图(6)编制设计说明书符号说明英文字母Aα-阀孔的鼓泡面积m 2Af-降液管面积 m2AT-塔截面积 m2b -操作线截距c -负荷系数(无因次)c-流量系数(无因次)D -塔顶流出液量 kmol/hD -塔径 md-阀孔直径 mET-全塔效率(无因次)E -液体收缩系数(无因次)ve-物沫夹带线 kg液/kg气F -进料流量 kmol/hF-阀孔动能因子 m/sg -重力加速度 m/s2HT-板间距 mH -塔高 mHd-清液高度 mhc-与平板压强相当的液柱高度 mhd-与液体流径降液管的压降相当液柱高度 mhr-与气体穿过板间上液层压降相当的液柱高度 mhf-板上鼓泡高度 mhL-板上液层高度 mh-降液管底隙高度 mh-堰上液层高度 m02v-与板上压强相当的液层高度 mhphσ-与克服液体表面张力的压降所相当的液柱高度 m h-溢液堰高度 m2vK -物性系数(无因次)-塔内下降液体的流量 m3/sLs-溢流堰长度 mLwM -分子量 kg/kmolN -塔板数-实际塔板数NpN-理论塔板数TP -操作压强 PaΔP-压强降 Paq -进料状态参数R -回流比-最小回流比Rminu -空塔气速 m/sw -釜残液流量 kmol/hw-边缘区宽度 mc-弓形降液管的宽度 mwd-脱气区宽度 mwsx -液相中易挥发组分的摩尔分率y -气相中易挥发组分的摩尔分率z -塔高 m希腊字母α-相对挥发度μ-粘度 Cpρ-密度 kg/m3σ-表面张力下标r -气相L -液相l -精馏段q -q线与平衡线交点min-最小max-最大A -易挥发组分B -难挥发组分化工原理课程设计----------筛板塔的设计第一章流程及生产条件的确定和说明第一节概述流程示意图冷凝器→塔顶产品冷却器→苯的储罐→苯↑↓回流原料→原料罐→原料预热器→精馏塔↑回流↓再沸器←~ 塔底产品冷却器→氯苯的储罐→氯苯精馏塔是现在化工厂中必不可少的设备,因此出现了很多种的精馏塔。

苯、甲苯及二甲苯分离过程工艺设计说明书

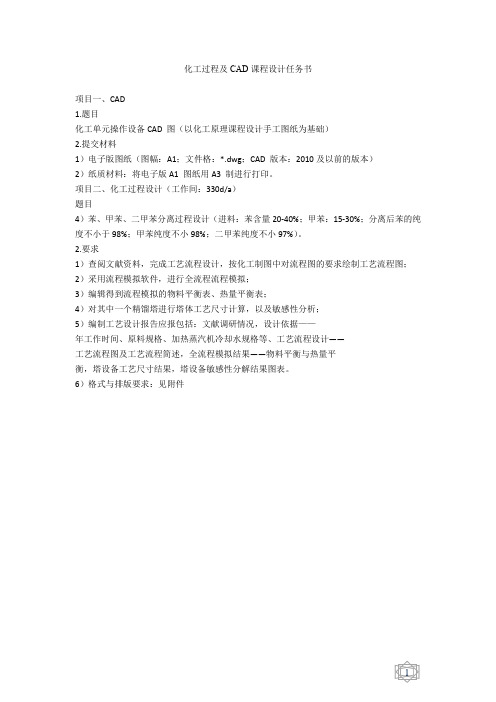

化工过程及CAD课程设计任务书项目一、CAD1.题目化工单元操作设备CAD 图(以化工原理课程设计手工图纸为基础)2.提交材料1)电子版图纸(图幅:A1;文件格:*.dwg;CAD 版本:2010及以前的版本)2)纸质材料:将电子版A1 图纸用A3 制进行打印。

项目二、化工过程设计(工作间:330d/a)题目4)苯、甲苯、二甲苯分离过程设计(进料:苯含量20‐40%;甲苯:15‐30%;分离后苯的纯度不小于98%;甲苯纯度不小98%;二甲苯纯度不小97%)。

2.要求1)查阅文献资料,完成工艺流程设计,按化工制图中对流程图的要求绘制工艺流程图;2)采用流程模拟软件,进行全流程流程模拟;3)编辑得到流程模拟的物料平衡表、热量平衡表;4)对其中一个精馏塔进行塔体工艺尺寸计算,以及敏感性分析;5)编制工艺设计报告应报包括:文献调研情况,设计依据——年工作时间、原料规格、加热蒸汽机冷却水规格等、工艺流程设计——工艺流程图及工艺流程简述,全流程模拟结果——物料平衡与热量平衡,塔设备工艺尺寸结果,塔设备敏感性分解结果图表。

6)格式与排版要求:见附件年处理量万吨三苯分离项目工艺设计说明书第一章总论1.1 项目概况本项目为在任务书的要求下设计一个简单的三苯分离工艺。

由于苯、甲苯、二甲苯之间沸点温差相差明显,存在较大温差,故可用传统精馏操作即可分离,无需太过复杂的工艺要求。

对于三元混合物的分离,应采用连续精馏流程。

连续精馏具有生产能力大,产品质量稳定等优点。

采用全凝器为主,以使于准确的控制回流比。

利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分的分离。

1.2 设计依据化工过程及CAD课程设计任务书;1.3 生产工艺及全厂总流程1.3.1 生产工艺蒸馏是利用液体混合物中各组分挥发的不同并借助于多次不分汽化和部分冷凝达到轻,重组分分流的方法。

蒸馏操作在化工,石油化工,轻工等工业生产中占有重要的地位。

苯甲苯分离

• 补充 选用原则(典型的) 补充:选用原则(典型的) 选用原则

1、腐蚀性介质,易起泡物系,热敏性物料,高粘性物料通常选用填 料塔。 2、对于中、小规模的塔器,和塔径小于600mm时,宜选用填料塔, 可节省费用并方便施工。 3、对于处理易聚合或含颗粒的物料,宜采用板式塔。不易堵塞也便 于清洗。 4、对于在分离过程中有明显吸热或放热效应的介质,宜采用板式塔。 5、对于有多个进料及侧线出料的塔器,且各侧线之间板数较少,宜 采用板式塔。采用填料塔时内件结构较复杂。 6、对于处理量或负荷波动较大的场合,宜采用板式塔。因液体量过 小会造成填料层中液体分布不均匀,填料表面未充分润湿,影响塔的 效率;当液体量过大时易产生液流影响传质,采用条阀等板式塔具有 较大的操作弹性。 7、对于塔顶、塔底产品均有质量要求的塔系,宜采用板式塔。 8、根据各种工艺流程和特点,在同一塔内,可以采用板式及填料共 存的塔型,即混合塔型。适用于沿塔高气、液负荷变化较大的塔系。

工艺流程图

塔

原 料 筒

再 沸 器

接 收 器 品

产

顶

底 产 接 收 器 品

塔

• 设计方案的确定

• 1.操作压力本次设计苯和甲苯为一般物料因此,采用常压操作。 • 2.进料状况 • 进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。 但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。这样 塔的操作比较容易控制。不受季节气温的影响,此外泡点进料精馏段 与提馏段的塔径相同,在设计和制造上也叫方便。本次设计采用泡点 进料,即q=1。 • 补充(进料方式: 1.泡点进料:就是该温度下,样品组成是最饱和的 状态 2.沸点进料:在该温度下所进的物料的组成达到露点,也就是 指物料都在气态情况下的饱和状态) • 3.加热方式 • 精馏釜的加热方式一般采用间接加热方式,若塔底产物基本上就是水, 而且在浓度极稀时溶液的相对挥发度较大。便可以直接采用直接接加 热。直接蒸汽加热的优点是:可以利用压力较低的蒸汽加热,在釜内 只需安装鼓泡管,不需安装庞大的传热面,这样,操作费用和设备费 用均可节省一些,然而,直接蒸汽加热,由于蒸汽的不断涌入,对塔 底溶液起了稀释作用,在塔底易挥发物损失量相同的情况下。

分离苯——甲苯混合液的筛板板式精馏塔工艺设计课程设计

课程设计任务书一、设计题目:分离苯——甲苯混合液的筛板板式精馏塔工艺设计二、设计条件:(1)设计规模:苯——甲苯混合液4万t/a。

(2)生产制度:年开工300天,每天三班8小时连续生产。

(3)原料组成:苯含量35%(质量百分率,下同).(4)进料热状况:含苯35%(质量百分比,下同)的苯——甲苯混合液,25℃.(5)分离要求:塔顶苯含量不低于98%,塔底苯含量不大于0.8%。

(6)建厂地址:大气压为760mmHg,自来水年平均温度为20℃的滨州市三、设计内容1、设计方案的选定2、精馏塔的物料衡算3、塔板数的确定4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数)5、精馏塔塔体工艺尺寸的计算6、塔板主要工艺尺寸的计算7、塔板的流体力学验算8、塔板负荷性能图(精馏段)9、换热器设计10、馏塔接管尺寸计算11、制生产工艺流程图(带控制点、机绘,A2图纸)12、绘制板式精馏塔的总装置图(包括部分构件)(手绘,A1图纸)13、撰写课程设计说明书一份设计说明书的基本内容⑴课程设计任务书⑵课程设计成绩评定表⑶中英文摘要⑷目录⑸设计计算与说明⑹设计结果汇总⑺小结⑻参考文献14、有关物性数据可查相关手册15、注意事项⑴写出详细计算步骤,并注明选用数据的来源⑵每项设计结束后列出计算结果明细表⑶设计最终需装订成册上交四、进度计划(列出完成项目设计内容、绘图等具体起始日期)1、设计动员,下达设计任务书0.5天2、收集资料,阅读教材,拟定设计进度1-2天3、初步确定设计方案及设计计算内容5-6天4、绘制总装置图2-3天5、整理设计资料,撰写设计说明书2天6、设计小结及答辩1天目录摘要 (1)绪论 (1)设计方案的选择和论证 (2)1.设计思路 (2)2.设计方案的确定 (2)第一章塔的工艺设计 (3)1.1基础物性数据 (3)1.2精馏塔的物料衡算 (4)1原料液及塔顶、塔底产品的摩尔分数 (4)1.2.2平衡线方程的确定 (5)1.2.3进料热状况q的确定 (5)1.2.4操作回流比R的确定 (6)1.2.5求精馏塔的气液相负荷 (6)1.2.6操作线方程 (7)1.2.7用逐板法算理论板数 (7)1.2.8.实际板数的求取 (8)1.3 精馏塔的工艺条件及有关物性数据的计算 (8)1.3.1进料温度的计算 (8)1.3.2 操作压强 (9)1.3.3平均摩尔质量的计算 (9)1.3.4平均密度计算 (10)1.3.5液体平均表面张力计算 (11)1.3.6液体平均粘度计算 (12)1.4 精馏塔工艺尺寸的计算 (12)1.4.1塔径的计算 (12)1.4.2精馏塔有效高度的计算 (14)1.5 塔板主要工艺尺寸的计算 (15)1.6塔板布置 (16)1.7筛板的流体力学验算 (17)1.8.塔板负荷性能图(以提镏段为例) (18)1.9小结 (21)第二章热量衡算 (22)2.1相关介质的选择 (22)2.2蒸发潜热衡算 (22)2.2.2 塔底热量 (23)2.3焓值衡算 (24)第三章辅助设备 (27)3.1冷凝器的选型 (27)3.1.1计算冷却水流量 (27)3.1.2冷凝器的计算与选型 (27)3.2冷凝器的核算 (28)3.2.1管程对流传热系数 (28)3.2.2壳程流体对流传热系数 (29)3.2.3污垢热阻 (30)3.2.4核算传热面积 (30)3.2.5核算压力降 (31)3.3泵的选型与计算 (33)3.4 再沸器的选型与计算 (33)3.4.1 加热介质的流量 (33)3.4.2 再沸器的计算与选型 (33)设计结果汇总 (35)致谢 (36)参考文献 (36)主要符号说明 (36)摘要化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同,并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。

年产8万吨粗苯精制车间工艺设计

一、总论1.概述粗苯为中间体产品,本身用途极为有限,仅作为溶剂使用,但是精制后的的焦化苯、焦化甲苯、焦化二甲苯等产品,是有机化工、医药和农药的等重要原料,在国内,国际上都有很好的市场,目前精苯产品价格持续上涨,市场潜力巨大。

苯是染料、塑料、合成橡胶、合成树脂、合成纤维、合成药物和农药等的重要原料,也是重要的有机溶剂。

我国的纯苯消费领域主要在化学工业,以苯为原料的化工产品主要要苯乙烯、苯酚、己内酰胺、尼龙66盐、氯化苯、硝基苯、烷基苯和顺酐等。

在炼油行业中用作提高辛烷值的掺和剂。

甲苯是一种无色有芳香味的液体,广泛应用与农药、树脂等与大众息息相关的行业中,国际主要用途是提高汽油辛烷值或用于生产苯以及二甲苯,而在我国主要用途是化工合成和溶剂,其下游主要产品是硝基甲苯、苯甲酸、氯化苄、间甲酚、甲苯二异氰酸酯等,还可以生产很多农药和医药中间体。

另外,甲苯具有优异的有机物溶解性能,是一种有广泛用途的有机溶剂。

二甲苯的主要衍生物为对二甲苯,邻二甲苯等。

混合二甲苯主要作用油漆涂料的溶剂和航空汽油添加剂,此外还用于燃料、农药等生产。

对二甲苯主要生产PTA以及聚酯等。

邻二甲苯主要用于生产苯酐等。

生产方法及特点:采用溶剂萃取低温加氢工艺。

低温加氢工艺的加氢温度、压力较低,产品质量好,低温加氢工艺包括萃取蒸馏低温加氢工艺和溶剂萃取低温加氢工艺,这两种工艺在国内外是比较成熟的工艺,已被广泛用于石油重整油、高温裂解汽油、焦化粗苯为原料的加氢生产中,因此粗苯精制采用低温加氢精制工艺。

溶剂萃取低温加氢方法相对于萃取蒸馏低温加氢方法复杂,粗苯先精馏分成轻苯和重苯,然后对轻苯加氢,产品质量较高。

2. 文献综述焦化粗苯的加工技术主要有两种,即酸洗法和加氢法。

酸洗法由于在产品种类、材料选择、仪表操作维护以及投资与经济效益等方面存在诸多的不足之处,特别是其生产过程带来严重的环境污染,因而在国内外已经趋向淘汰。

因此加氢法是国内外粗苯加氢技术的发展趋势。

苯—甲苯混合体系分离过程设计方案

化工工程设计训练题目:苯—甲苯混合体系分离过程设计姓名:张招勤学院:应用技术学院专业:石油化工生产技术学号: 0 8 1 5 0 1 0 1 4 2指导教师:邹长军2018年12月6日一、设计题目:苯—甲苯混合体系分离过程设计二、设计任务及操作条件1、设计任务生产能力<进料量): 142ⅹ103吨/年操作周期: 300ⅹ24=7200小时进料组成: 50%<质量分率,下同)塔顶产品组成: >99%塔底产品组成: < 2%2、操作条件操作压力:常压<表压)进料热状态:泡点进料冷却水:20℃加热蒸汽: 0.2Mpa塔顶为全凝器,中间泡点进料,连续精馏。

3、设备型式筛板式三、设计内容1、概述2、设计方案的选择及流程说明3、塔板数的计算<板式塔)4、主要设备工艺尺寸设计板式塔:<1)塔径及提馏段塔板结构尺寸的确定<2)塔板的流体力学校核<3)塔板的负荷性能图<4)总塔高、总压降及接管尺寸的确定5、辅助设备选型与计算<泵、塔顶冷凝器和塔釜再沸器)6、设计结果汇总7、工艺流程图8、设计评述四、图纸要求工艺流程图带控制点<用A4纸)五、设计时间:2018年11月15日至2018年12月10日摘要:精馏是分离液体混合物最常用的一种单元操作,在化工﹑炼油﹑石油化工等工业中得到广泛的应用。

本设计的题目是苯—甲苯混合体系分离过程设计。

在确定的工艺要求下,确定设计方案,设计内容包括精馏塔工艺设计计算,塔辅助设备设计计算,精馏工艺过程流程图,设计说明书。

关键词:板式塔、苯-甲苯、工艺计算、工艺流程图第一章概述塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。

板式塔塔内装有一定数量的塔盘,是气液接触和传质的基本构件。

属逐级(板>接触的气液传质设备,气体自塔底向皮鼓泡或喷射的形式穿不定过塔板上的液层,使气液相密切接触而进行传质与传热,两相的组份浓度呈阶梯变化。

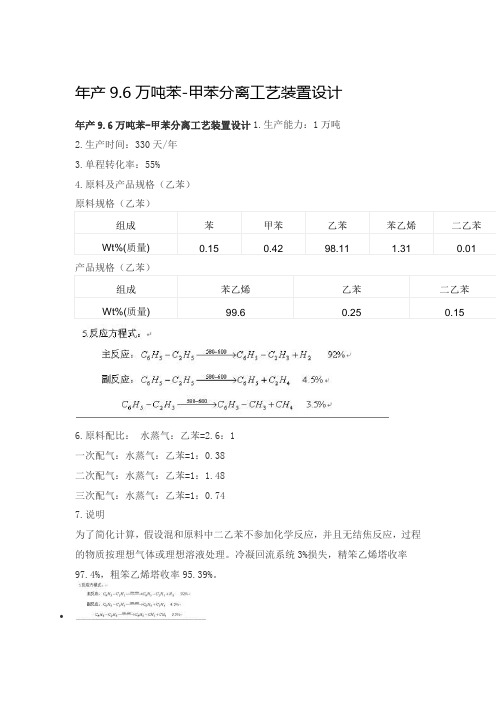

年产9.6万吨苯-甲苯分离工艺装置设计

年产9.6万吨苯-甲苯分离工艺装置设计年产9.6万吨苯-甲苯分离工艺装置设计1.生产能力:1万吨2.生产时间:330天/年3.单程转化率:55%4.原料及产品规格(乙苯)6.原料配比:水蒸气:乙苯=2.6:1一次配气:水蒸气:乙苯=1:0.38二次配气:水蒸气:乙苯=1:1.48三次配气:水蒸气:乙苯=1:0.747.说明为了简化计算,假设混和原料中二乙苯不参加化学反应,并且无结焦反应,过程的物质按理想气体或理想溶液处理。

冷凝回流系统3%损失,精笨乙烯塔收率97.4%,粗笨乙烯塔收率95.39%。

苯乙烯精馏工段毕业设计摘要 1Abstract 2前言 31设计方案简介 (4)1.1 产品性质、质量指标和用途 (4)1.2 设计方案简介 (5)2工艺流程草图及说明 (5)3工艺计算及主体设备设计 (6)3.1 精馏塔的物料衡算 (6)3.2 塔板数的确定 (6)3.3 精馏塔的工艺条件及有关物性数据的计算 (9)3.4 精馏塔的塔体工艺尺寸计算 (13)3.5 塔板主要工艺尺寸的计算 (15)3.6 塔板的流体力学验算 (18)3.7 塔板负荷性能图 (21)3.8 精馏塔接管尺寸计算 (30)4辅助设备计算及选型 (32)4.1原料储罐(V-101a-b) (32)4.2苯乙烯贮槽(V-107a-b) (33)4.3 苯乙烯贮槽(V-112a-b) (33)4.4 原料输送泵(P-102a-b) (33)4.5苯乙烯输送泵(P-108) (33)4.6苯乙烯输送泵(P-113) (33)4.7换热器(E-103) (33)4.8再沸器105立式虹吸式两只) (34)4.9分器(A-110) (34)4.10筛板塔 (T-104) (34)4.11 苯乙烯冷却器(E-106) (34)4.12 全冷凝器(E-109) (35)4.13苯乙烯冷却器(E-111) (35)5能源消耗估算 (36)6对设计过程的评述和有关问题讨论 (36)7附图 (36)8总结 (37)9参考文献 (37)致谢加勒比~00~。

粗苯加氢精制工段设计毕业设计

粗苯加氢精制工段设计毕业设计一、选题背景粗苯加氢是常见的石化工艺,其产品主要用于生产苯乙烯、环己烯等有机化工原料。

在粗苯加氢过程中,需要进行精制操作,以提高产品纯度和质量。

因此,对粗苯加氢精制工段进行设计是十分必要的。

二、设计目标本次设计的目标是设计一个高效、稳定、安全的粗苯加氢精制工段,并优化其操作流程和控制系统,以提高产品纯度和质量,并降低生产成本。

三、工艺流程1. 粗苯进料2. 粗苯预处理:去除杂质和不纯物质。

3. 加氢反应:将预处理后的粗苯与催化剂在反应器内进行加氢反应。

4. 分离:将反应后的混合物进行分离,得到目标产物和副产物。

5. 精制:对目标产物进行进一步的精制操作,以提高其纯度和质量。

6. 储存/出料:将精制后的产品储存或出料至下一个生产环节。

四、设备选择与布局1. 反应器:选择具有良好耐腐蚀性和高效传热性能的反应器,并根据生产需求确定其数量和容积。

2. 分离设备:选择适用于该工艺的分离设备,如蒸馏塔、萃取塔等,并根据生产需求确定其数量和规格。

3. 精制设备:选择适用于该工艺的精制设备,如吸附塔、膜分离装置等,并根据生产需求确定其数量和规格。

4. 储存设备:选择适用于该产品的储存设备,如储罐、槽车等,并根据生产需求确定其数量和容积。

5. 设备布局:根据工艺流程和安全要求进行合理布局,确保操作顺畅、安全可靠。

五、控制系统设计1. 控制策略:采用先进的自动控制系统,实现对加氢反应温度、压力、流量等参数进行实时监测和调整,以保证反应过程稳定可靠。

2. 仪表选型:选择精度高、稳定性好的仪表进行监测和控制,如温度计、压力计、流量计等。

3. 自动化程度:尽可能提高自动化程度,减少人为干预,提高生产效率和产品质量。

4. 安全措施:设置多种安全保护措施,如压力传感器、温度传感器、流量传感器等,确保设备和人员安全。

六、经济效益分析1. 投资成本:包括设备采购费用、工程设计费用、土建工程费用等,总投资约为XXX万元。

苯_甲苯的分离过程连续板式精馏塔设计书

苯-甲苯的分离过程连续板式精馏塔设计书第一章绪论1.1 精馏塔设计任务常压操作的连续板式精馏塔分离苯-甲苯混合物,间接蒸汽加热,生产时间为300/年,每天24小时,生产能力为18万吨/年,原料组成为0.46,塔顶组成为0.98,塔底组成为0.02 [1]。

1.1.1 操作条件塔顶压力:常压冷却水入塔温度:25℃冷却水出塔温度:45℃回流比:2.268单板压降:0.7KPa水蒸汽加热温度:120~160℃设备形式:筛板浮阀塔厂址:地区1.2 精馏与筛板塔简介在工业生产中,广泛应用精馏方法分离液体混合物,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。

按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。

按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。

此外,按操作是否连续分为连续蒸馏和间歇蒸馏。

工业生产中的蒸馏多为多组分精馏,本设计着重讨论常压下的双组分精馏,即苯-甲苯体系。

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液两相通过紧密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为阶跃接触式和连续接触式两大类。

前者代表是板式塔,后者代表则为填料塔。

筛板塔在十九世纪初已应用于工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔板简称筛板,结构持点为塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦的物系)。

筛板的优点足结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

分离苯——甲苯工艺设计

分离苯--甲苯混合液的浮阀板式精馏塔工艺设计专 业: 化学工程与工艺 学 号: ********* * 名: * * 指导教师: 谭志斗 周红艳 日 期: 二零一一年四月十六日目录Context第一章前言1.1苯和甲苯在工业中的用途1.2精馏原理及其在工业生产中的应用1.3精馏操作的特点及其对塔设备的要求1.4常用板式塔的类型及本设计的选型1.5本设计所选塔的特性1.6相关物性参数说明第二章设计题目及设计任务书第三章工艺条件的确定和说明3.1确定操作压力3.2确定进料状态3.3确定加热剂和加热方式3.4确定冷却剂及其进出口温度第四章流程的确定和说明4.1流程4.2流程说明第五章精馏塔的设计计算5.1全塔的物料衡算5.1.1料液及塔顶底产品含苯的摩尔分率 5.1.2料液及塔顶底产品平均摩尔质量 5.1.3料液及塔顶底产品摩尔流率5.2回流比的确定5.3塔板数的确定5.4气液负荷计算5.4.1平均压强5.4.2平均分子量5.4.3液体的平均粘度5.4.4液体的平均密度5.4.5体积流量5.5 精馏塔的塔体工艺尺寸计算5.5.1 塔径的计算5.5.2精馏塔有效高度的计算5.6 塔板工艺结构尺寸的设计与计算5.6.1溢流装置计算5.7 浮阀的布置5.7.1 阀孔速度5.7.2 开孔率5.7.3 阀孔总面积5.7.4 浮阀总数5.7.5 塔板上布置浮阀的有效操作面积5.7.6 浮阀的排列5.8 塔板流动性能校核5.8.1液沫夹带量校核5.8.2 塔板阻力校核5.8.3 降液管液泛校核5.8.4 液体在降液管中停留时间校核5.8.5严重漏液校核5.9 塔板负荷性能图5.9.1漏液线5.9.2 液沫夹带线5.9.3 液相负荷下限线5.9.4 液相负荷上限线5.9.5液泛线5.9.6塔板性能负荷图5.9.7浮阀塔的工艺设计计算结果总表第六章塔的机械设计6.1、设计条件6.2、按计算压力计算塔体和封头厚度6.3、塔设备质量载荷计算6.4、风载荷和风弯矩计算6.5、地震弯矩计算6.6、各种载荷引起的轴向应力6.7、塔体和裙座危险截面的强度及稳定校核6.8、塔体水压试验和吊装时的应力校核6.9、基础环设计6.10、地脚栓设计第七章设计结果的讨论及说明第八章参考文献第九章课程设计总结致谢中文摘要:目前用于气液分离的传质设备主要采用板式塔,对于二元混合物的分离,应采用连续精馏过程。

毕业设计----分离苯-甲苯精馏系统设计(含设备图和流程图)

1. 任务书1.1 设计题目分离苯—甲苯精馏系统设计—精馏塔设计1.2 设计任务1 处理能力:5000kg/h;2 进料组成:苯含量35%(质量,下同),温度为25o C;3 工艺要求:塔顶苯含量95%,塔底苯含量2.5%;4 操作条件:常压;5 设备型式:浮阀塔1.3 设计内容1 设计方案的确定和流程说明2 精馏塔的工艺设计3 精馏塔的结构设计4 精馏塔的强度设计5 其他主要设备的选型1.4 设计要求1 设计说明书一份;2 设计图纸:a、工艺流程图一张(采用AutoCAD绘制);b、主要设备总装配图一张(A1);3 答辩。

1.5 设计完成时间2007.9.3~2007.9.282. 工艺设计2.1 设计方案的论述本设计任务为分离苯-甲苯混合物。

对于二元混合物的分离,应采用连续精馏流程。

由于冷液进料加大提馏段的回流液流量,从而增大其负荷,所以设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内,塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离体系,最小回流比较小,故操作回流比取最小回流比的1.9倍。

塔釜采用间接蒸汽加热,塔底产品经产品冷却后送至储罐。

2.2 精馏塔的物料衡算确定精馏塔的原料液、塔顶及塔底的摩尔流量。

苯的摩尔质量: M A =78.11kg/kmol 甲苯的摩尔质量:M B =92.13kg/kmol 原料苯组成:F x 3884.013.92/)35.01(11.78/35.011.78/35.0=-+=(摩尔分数,下同)塔顶组成: D x 9573.013.92/)95.01(11.78/95.011.78/95.0=-+=塔底组成: W x 0294.013.92/)025.01(11.78/025.011.78/025.0=-+=原料液平均摩尔质量:()F M =0.3884×78.11+1-0.3884×92.13=86.6846kg/mol进料量:F=5000/M F =5000/86.6846=57.6804kmol/h=0.016kmol/s 物料衡算式为:F=D+WF F x =D D x +W W x联立代入求解:D=22.3163kmol/h=0.0062kmol/s W=35.3641kmol/h=0.0098kmol/s F :原料液流量(kmol/s) D :塔顶产品流量(kmol/s) W :塔底残液流量(kmol/s)2.3 常压下苯-甲苯气液平衡组成(摩尔)与温度关系表1常压下苯-甲苯气液平衡组成(摩尔)与温度关系[1] 苯的摩尔分数 温度/C o苯的摩尔分数 温度/C o液相 气相 液相 气相 0.0 0.0 110.6 59.2 78.9 89.4 8.8 21.2 106.1 70.0 85.3 86.8 20.0 37.0 102.2 80.3 91.4 84.4 30.0 50.0 98.6 90.3 95.7 82.3 39.7 61.8 95.2 95.0 97.9 81.2 48.971.092.1100.0100.080.2利用表中数据由拉格朗日插值法求得下列温度 ① F t :0.3084.386.987.390.302.956.98--=--F t , F t =95.50C o② D t :0.9573.952.810.1000.952.802.81--=--D t , D t =81.05C o③ W t :.094.26.1108.80.01.1066.110--=--W t , W t =109.10C o④ 精馏段平均温度:1t 95.5081.0588.32o C +==⑤ 提馏段平均温度:C t o 3.102210.10950.952=+=- ⑥ 气体温度:DV t :9.9773.952.819.977.952.813.82--=--DV t ,DV t =82.3C o ;WV t :2.2194.21.1062.210.01.1066.110--=--WV t , WV t =110.0C o2.3.1 密度表2 液态芳烃的密度(kg/m 3)[2]温度 406080100120140苯857.3 836.6 815.0 792.5 768.9 744.1 甲苯848.2 829.3 810.0 790.3 770.0 748.8已知:混合液密度:1ABLABa a ρρρ=+[3]混合气密度:V ρ22.4M=00T p Tp其中a 为质量分率,M 为平均相对分子质量。

分离纯化车间课程设计

分离纯化车间课程设计一、教学目标本课程的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握分离纯化车间的基本原理、工艺流程和设备操作。

技能目标要求学生能够运用所学的知识进行分离纯化车间的设计和优化,以及解决实际生产中遇到的问题。

情感态度价值观目标要求学生培养对分离纯化车间的兴趣和热情,提高对化工行业的认识和尊重。

通过分析课程性质、学生特点和教学要求,明确课程目标,将目标分解为具体的学习成果,以便后续的教学设计和评估。

二、教学内容根据课程目标,选择和教学内容,确保内容的科学性和系统性。

制定详细的教学大纲,明确教学内容的安排和进度。

教材的章节安排如下:1.第一章:分离纯化车间概述主要内容包括分离纯化车间的定义、分类、应用领域和发展趋势。

2.第二章:分离纯化原理主要内容包括分离纯化的基本原理、常用分离方法和设备。

3.第三章:工艺流程设计主要内容包括分离纯化车间的工艺流程设计原则、流程图的绘制和优化。

4.第四章:设备操作与维护主要内容包括常用分离设备的操作方法和维护保养。

5.第五章:安全生产与环保主要内容包括分离纯化车间的安全生产措施和环保要求。

三、教学方法选择合适的教学方法,如讲授法、讨论法、案例分析法、实验法等。

通过教学方法应多样化,以激发学生的学习兴趣和主动性。

1.讲授法:用于讲解基本原理、概念和工艺流程。

2.讨论法:用于引导学生思考和探讨问题,培养解决问题的能力。

3.案例分析法:通过分析实际案例,使学生更好地理解和应用所学知识。

4.实验法:进行设备操作和实验,培养学生的动手能力和实践能力。

四、教学资源选择和准备适当的教学资源,包括教材、参考书、多媒体资料、实验设备等。

教学资源应该能够支持教学内容和教学方法的实施,丰富学生的学习体验。

1.教材:选用权威、实用的教材,如《分离纯化技术》等。

2.参考书:提供相关领域的参考书籍,如《化工原理》、《分离工程》等。

3.多媒体资料:制作精美的课件、视频等,帮助学生形象地理解抽象的概念和复杂的工艺流程。

制苯车间分离序列综合设计

制苯车间分离序列综合设计————————————————————————————————作者:————————————————————————————————日期:一 前言多组分分离顺序的选择是化工分离过程常遇到的问题。

用塔系分离多组分混合物时,涉及到先分离哪个组分,后分离哪个组分的问题,因而除了分离方法的选择外,还必须对分离塔的排列顺序做出决策。

选择最合理的分离方法,确定最优的分离序列,以降低其各项费用,是分离序列综合的主要目的。

分离序列的综合可定义如下:给定已知条件(组成、流量、温度、压力)的一股进料物流,要求系统的合成某个分离序列,使得它能以最小的费用将这股进料分离而得到预先规定规格的产品。

即min )(11,==∑Φ-=i N i i XI X C式中 I —S 的字集; i —某个可行的分离器;i C -分离器i 的年总费用;S-可以产生规定规格产品所有可能的分离序列; N —欲分离混合物的组分数;i X —分离器i 的设计变量; X —i X 的可行域; Φ—总费用。

上述问题属于非线性混合整数规划问题,这是一方面要对由S 产生的所有子集I 做出离散决策,另一方面要对在连续范围内变化的设计变量i X 做出连续决策。

因此合成分离序贯问题是一个两水平决策问题,其中高水平决策问题是找出最优分离序贯及各个分离器的特点。

低水平决策问题是找出每个分离器设计变量的最优值。

为简化问题,假设所讨论的分离过程只局限在采用简单塔进行蒸馏操作的情况。

所谓简单塔,是指:(1)一个进料分离为两个产品;(2)每一个组分只出现在一个产品中,即锐分离;(3)塔底采用再沸器,塔顶采用全凝器。

在讨论分离序列的综合方法时,需要采用顺序表把进料的组分按照一定的规律排列起来。

蒸馏操作中一般按照组分的相对挥发度大小排列各轻重组分.二 问题的提出及模型的建立、简化A 工程背景:我们所分析的对象是燕山石化化工一厂的制苯车间,重点是制苯装置。

年处理25万吨轻苯加氢精制车间初步设计终稿

摘要轻苯作为中间体产品,本身用途极为有限,仅作为溶剂使用,但是精制后的焦化苯、焦化甲苯、焦化二甲苯等产品,是有机化工、医药和农药等的重要原料,在国内、国际上都有很好的市场。

本设计总结了国内外的苯精制工艺,列出了各工艺的优缺点,选择的溶剂萃取低温加氢工艺的加氢温度、压力较低,产品质量好,已被广泛用于石油重整油、高温裂解汽油、焦化粗苯为原料的加氢生产中。

设计中对主要设备纯苯塔做了详细计算,对其他以及辅助设备进行了选型,同时绘制了平立面布置图、纯苯塔设备图、工艺流程图等附图,最后进行了简略的经济计算。

本设计的产品有纯苯、甲苯、二甲苯、非芳烃,其中最主要的产品是纯苯、甲苯和二甲苯。

关键词轻苯加氢精馏苯AbstractLight benzene as the intermediate products, their use is extremely limited, only used as the solvent, but the product after refining coking benzene, coking benzene, coking xylene, is an important raw material in organic chemical industry, medicine and pesticide, in the domestic, international have a very good market. The design summary of benzene refining process at home and abroad, lists the advantages and disadvantages of each process, hydrogenation temperature, pressure of solvent extraction of low-temperature hydrogenation process selection is low, good product quality, has been widely used for the hydrogenation of reformate oil production, pyrolysis gasoline, coking benzene as raw materials in. The design of the main equipment of pure benzene tower is calculated in detail. On the other, and the auxiliary equipment selection, and draw the layout and facade, pure benzene tower equipment, process flow diagram, figure, finally calculated simple economy.The design of the products are benzene, toluene, xylene, non aromatic hydrocarbons, the main products are benzene, toluene and xylene.Key words benzene hydrogenation distillation目录摘要 (I)Abstract (II)第1章绪论 (1)1.1设计的目的和意义 (1)1.1.1毕业设计的目的和意义 (1)1.1.2本设计的目的和意义 (1)1.2产品的组成和成分及物性参数 (1)1.3产品的质量指标价格供需关系 (3)1.4设计地点,气候参数 (5)第2章工艺论证 (6)2.1国内外工艺流线论证 (6)2.1.1粗苯加氢精制原理 (6)2.1.2粗苯加氢精制工艺 (6)2.1.3粗苯加氢精制工艺特点 (10)2.2主要设备论证类型的确定 (12)2.2.1填料萃取塔 (12)2.2.2筛板萃取塔 (12)2.2.3脉冲筛板萃取塔 (13)2.2.4往复筛板萃取塔 (13)2.2.5转盘萃取塔及偏心转盘萃取塔 (14)2.3萃取剂选择的依据 (14)2.4结论 (15)第3章工艺详述 (16)3.1本设计选择的工艺 (16)3.1.1工艺原理 (16)3.1.2工艺流程 (16)3.2工艺参数列表 (17)第4章工艺计算 (19)4.1总物料衡算 (19)4.2纯苯塔的设计计算 (20)4.2.1计算数据 (20)4.2.2塔的物料衡算 (23)4.2.3气液负荷计算 (28)4.2.4精馏塔塔体尺寸计算 (33)4.2.5塔的工艺结构尺寸的设计与计算 (34)4.2.6塔板布置及浮阀数目与排列 (36)4.2.7塔板流动性能校核 (38)4.2.8塔板负荷性能图 (43)4.2.10纯苯塔热量衡算 (48)4.2.11塔的机械设计 (51)4.3设备一览表 (53)第5章设备布置 (57)5.1设备布置原则 (57)5.1.1满足生产工艺要求 (57)5.1.2符合经济原则 (57)5.1.3符合安全生产要求 (57)5.1.4良好的生产操作 (58)5.1.5便于安装与检修 (58)5.2几种设备布置的具体方式 (58)5.2.1塔的布置 (58)5.2.2反应器的布置 (59)5.2.3冷换设备的布置 (59)第6章非工艺部分 (61)6.1车间布置(土建要求) (61)6.1.1厂址选择的基本原则 (61)6.1.2拟定选厂指标 (62)6.1.3总平面布置的要求 (63)6.2供水 (65)6.2.1循环冷却水系统 (65)6.2.2新鲜冷却水系统 (65)6.2.3软水配置 (65)6.2.4生活饮用水系统 (66)6.2.5排水系统 (66)6.3供电 (66)6.4采暖通风 (66)6.5劳动定员 (66)第7章经济效益分析 (68)7.1投资估算 (68)7.1.1建设费用 (68)7.1.2设备费用 (69)7.1.3转让、培训及试车费用 (72)7.1.4不可预见费 (72)7.1.5固定资产投资 (73)7.1.6建设期利息(一年计) (73)7.1.7固定资产总投资 (73)7.1.8铺底流动资金 (73)7.1.9项目总投资 (73)7.2年总成本核算 (74)7.2.1单耗 (74)7.2.2能耗 (74)7.2.3加工费 (75)7.2.4设备维护折旧费 (75)7.2.5车间成本 (76)7.2.6工厂管理费 (76)7.2.7工厂成本 (76)7.2.8销售费用 (77)7.2.9销售成本 (77)7.2.10年销售税金(按17%计税,考虑抵扣项则为5-10%) (77)7.2.11年销售利润(毛利) (77)7.2.12年所得税 (77)7.2.13年纯利润 (77)7.3经济效益分析 (78)7.3.1投资回收期(静态/年) (78)7.3.2投资利润率 (78)7.3.3投资利税率 (78)结论 (79)致谢 (80)参考文献 (81)catalogueChapter 1 Introduction (1)1.1 The purpose and significance of design (1)1.1.1The purpose and significance of graduation (1)1.1.2The purpose and significance of this design (1)1.2 Composition and physical parameters of the product (1)1.3 Quality indicators of supply and demand price of the product (3)1.4 Design Location Climate parameters (5)Chapter 2 Technology Demonstration (6)2.1 Domestic and process streams Demonstration (6)2.1.1 Crude benzol hydrogenation principle (6)2.1.2 Crude benzene hydrogenation process (6)2.1.3 Crude benzol hydrogenation process characteristics (10)2.2 Major equipment demonstration Determination of the type (12)2.2.1 Packed extraction column (12)2.2.2 Perforated-plate extraction tower (12)2.2.3 Pulsed sieve plate extraction column (13)2.2.4 Reciprocating plate extraction column (13)2.2.5 Rotating disc contactor (RDC) and eccentric rotatingdisc contactor (ARDC) (14)2.3 Based extractant selected (14)2.4 The conclusion (15)Chapter 3 Described in detail Process (16)3.1 This design choice process (16)3.1.1 Process principles (16)3.1.2 The process (16)3.2 The process parameter list (17)Chapter 4 Technological Calculation (19)4.1Total material balance (19)4.2Design calculations of pure benzene column (20)4.2.1 Calculate data (20)4.2.2 Material balance of tower (23)4.2.3 Load Calculation of Gas-liquid (28)4.2.4 Distillation tower Size Calculation (33)4.2.5 Design and calculation The process of the tower structure size .. 344.2.6 Tray arrangement and the number of float valve arrangement (36)4.2.7 Flow tray performance check (38)4.2.8 Tray load performance chart (43)4.2.10 The tower heat balance of pure benzene (48)4.2.11 Tower of mechanical design (51)4.3 Equipment List (53)Chapter 5 Equipment Layout (57)5.1Principles of arrangement (57)5.1.1 To meet the production process requirements (57)5.1.2 In line with the principles of economy (57)5.1.3 Meet the safety requirements (57)5.1.4 Favorable manufacturing practices (58)5.1.5 For easy installation and maintenance (58)5.2Several devices arranged in specific ways (58)5.2.1 Arrangement of Tower (58)5.2.2 Arrangement of The reactor (59)5.2.3 Arrangement of Cooling and heat exchange equipment (59)Chapter 6 Non-process part (61)6.1 Plant layout (civil claim) (61)6.1.1 The basic principle of site selection (61)6.1.2 Develop processing plant indicators (62)6.1.3 General layout requirements (63)6.2 The water supply (65)6.2.1 Circulating cooling water system (65)6.2.2 Fresh water cooling system (65)6.2.3 Softener Configuration (65)6.2.4 Drinking Water Systems (66)6.2.5 Drainage system (66)6.3 Powered (66)6.4 Heating and ventilation (66)6.5 Capacity (66)Chapter 7 Economic Benefit Analysis (68)7.1 Estimated Investment (68)7.1.1 Construction costs (68)7.1.2 Equipment costs (69)7.1.3 Transfer, training and commissioning costs (72)7.1.4 Unforeseen expenses (72)7.1.5 Investment in Fixed Assets (73)7.1.6 Interest during construction (year count) (73)7.1.7 The total investment in fixed assets (73)7.1.8 Initial working capital (73)7.1.9 Total investment (73)7.2 Total cost accounting (74)7.2.1 Consumption (74)7.2.2 Energy Consumption (74)7.2.3 Processing fees (75)7.2.4 Maintenance of equipment depreciation (75)7.2.5 Workshop costs (76)7.2.6 Factory management fees (76)7.2.7 Factory cost (76)7.2.8 Sales expense (77)7.2.9 Cost of sales (77)7.2.10 Cost of sales of sales tax (77)7.2.11 Annual profit on sales (gross profit) (77)7.2.12I ncome tax (77)7.2.13 Annual net profit (77)7.3 Economic Benefit Analysis (78)7.3.1 Payback period (static / year) (78)7.3.2 Investment profit (78)7.3.3 Investment tax rate (78)The conclusion (79)Convey thanks (80)References (81)第1章绪论1.1设计的目的和意义1.1.1毕业设计的目的和意义毕业设计是教学计划中的最后一个综合性实践教学环节,是学生在教师的指导下,独立从事化工设计工作的初步尝试,其基本目的是培养学生综合运用所学的基础理论、专业知识、基本技能应对和处理问题的能力。

化工原理课程设计苯对二甲苯分离结构设计.doc

化工原理课程设计苯对二甲苯分离结构设计一、课程设计题目苯和二甲苯物系分离系统的设计二、课程设计内容(含技术指标)生产能力:6000吨/年(每年按300天生产日计算)原料状态:苯含量45%(wt%);温度:25℃;压力:100kPa;泡点进料;分离要求:塔顶馏出液中苯含量90%(wt%);塔釜苯含量2%(wt%)操作压力:100kPa其它条件:塔板类型:浮阀塔板;塔顶采用全凝器;R=1.6R m2.具体设计内容和要求(1)设计工艺方案的选定(2)精馏塔的工艺计算(3)塔板和塔体的设计(4)水力学验算(5)塔顶全凝器的设计选型(6)塔釜再沸器的设计选型(7)进料泵的选取(8)绘制流程图(9)编写设计说明书(10)答辩三、进度安排四、基本要求教研室主任签名:2011年10 月14 日摘要:根据任务要求,本塔在100KPa压强下,苯和对二甲苯的分离操作,年处理量为6000吨(按300天计),查阅相关资料,初步确定分离方法、流程、以及设备、操作条件,查阅相关物理数据,制作相关曲线图,由原料组成和塔顶、塔釜组成通过物料衡算来确定产量、釜液量、最小回流比及回流比,继而得到精馏段,提馏段的操作线方程,并结合经验值通过计算来确定塔的理论塔板数和实际塔板数,进料板位置,以及全塔效率,进而得出塔的工艺尺寸,然后根据流体力学验算,来确定各工艺尺寸是否均符合要求,符合要求之后,再确定本塔的负荷性能图及其附属设备,完成工艺流程图(CAD图纸,手工图纸各一份),进而完成设计任务。

关键词:精馏塔精馏段提馏段塔板目录:第一章绪论1.1分离方法的选择-——精馏1.2流程设计1.3设备初选1.4操作条件第二章精馏塔工艺计算2.1基础数据2.2 物料衡算第三章精馏塔主要工艺尺寸的设计3.1塔的工艺条件及物性数据3.2 精馏塔主要工艺尺寸计算第四章附属设备与接管的选取4.1原料液预热器的设计4.2塔顶冷凝热负荷及冷却水用量4.3塔底再沸器热负荷及水蒸气用量4.4进料泵的选取4.5主要接管尺寸的选取第一章绪论1.1分离方法的选择-——精馏蒸馏分简单蒸馏、平衡蒸馏(闪蒸)、精馏和特殊蒸馏较易分离的物系或对分离要求不高——简单蒸馏或闪蒸较难分离——精馏很难分离的或者用普通精馏方法不能分离——特殊精馏1.2流程设计1.3设备初选塔板类型——浮阀塔泡罩塔板。

化工原理设计--苯—甲苯分离过程板式精馏塔设计

化工原理课程设计设计题目:常压、连续精馏分离苯一甲苯混合体系目录、化工原理课程设计任务书 (1)、设计计算 (2)一)确定设计方案的原则. (2)二)操作条件的确定. (3)三). 设计方案的选定及基础数据的搜集 (4)四)精馏塔的物料衡算 (8)五)塔板数的确定 (8)(一)理论板层数NT 的求取 (8)(1).......................................................................... 最小回流比的求取;8(2)求精馏塔的气、液相负荷 (9)(3)求操作线方程 (9)(二)实际板层数的求取 (10)六)精馏塔的工艺条件及有关物性数据的计算 (10)(1)操作压力计算 (10)(2)操作温度计算 (11)(3)平均摩尔质量计算 (11)(4)平均密度计算 (11)七)气液负荷计算 (13)八)精馏塔的塔体工艺尺寸计算 (13)(1).................................................................. 塔径的计算13(2)塔高的计算 (14)九)塔板主要工艺尺寸的计算 (14)(1)..................................................................... 溢流装置计算14(2)塔板布置 (15)十)筛板的流体力学验算 (16)(1)气体通过筛板压强相当的液柱高度hp hc hl h. ............................16(2) 液面落差 (17)(3) 液沫夹带 (17)(5) 液泛 (17)塔板负荷性能图 (18)(1)漏液线 (18)(2) 液沫夹带线 (18)(3) 液相负荷下限线 (19)(4) 液相负荷上限线 (19)(5) 液泛线 (19)设计结果一览(表9) (21)三、个人心得体会及改进意见 (22)四、参考文献 (22)附录(符号说明) (23)一、化工原理课程设计任务书板式精馏塔设计任务书(一)设计题目:设计分离苯一甲苯连续精馏筛板塔 (二)设计任务及操作条件1、设计任务:原料处理量:f= 5300kg/h进料组成:X F=0,55 (轻组分苯的摩尔分率,下同) 塔顶产品组成: X D=0.91 分离要求:回收率??=0.95全塔效率:58%2、操作条件:平均操作压力:101.3 kPa 回流比:R=1.8Rmin 单板压降:<=0.7kPa工时:年开工时数7200 小时泡点进料:q=1 Xq=Xe=X F(三)设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一 前言多组分分离顺序的选择是化工分离过程常遇到的问题。

用塔系分离多组分混合物时,涉及到先分离哪个组分,后分离哪个组分的问题,因而除了分离方法的选择外,还必须对分离塔的排列顺序做出决策。

选择最合理的分离方法,确定最优的分离序列,以降低其各项费用,是分离序列综合的主要目的。

分离序列的综合可定义如下:给定已知条件(组成、流量、温度、压力)的一股进料物流,要求系统的合成某个分离序列,使得它能以最小的费用将这股进料分离而得到预先规定规格的产品。

即min )(11,==∑Φ-=i N i i XI X C式中 I —S 的字集;i —某个可行的分离器;i C —分离器i 的年总费用;S —可以产生规定规格产品所有可能的分离序列; N —欲分离混合物的组分数;i X —分离器i 的设计变量;X —i X 的可行域; Φ—总费用。

上述问题属于非线性混合整数规划问题,这是一方面要对由S 产生的所有子集I 做出离散决策,另一方面要对在连续范围内变化的设计变量i X 做出连续决策。

因此合成分离序贯问题是一个两水平决策问题,其中高水平决策问题是找出最优分离序贯及各个分离器的特点。

低水平决策问题是找出每个分离器设计变量的最优值。

为简化问题,假设所讨论的分离过程只局限在采用简单塔进行蒸馏操作的情况。

所谓简单塔,是指:(1)一个进料分离为两个产品;(2)每一个组分只出现在一个产品中,即锐分离;(3)塔底采用再沸器,塔顶采用全凝器。

在讨论分离序列的综合方法时,需要采用顺序表把进料的组分按照一定的规律排列起来。

蒸馏操作中一般按照组分的相对挥发度大小排列各轻重组分。

二 问题的提出及模型的建立、简化A 工程背景:我们所分析的对象是燕山石化化工一厂的制苯车间,重点是制苯装置。

制苯装置是乙烯装置的配套工程,每年消耗乙烯装置的副产品裂解汽油30.02万吨,经国家氢和抽提两个单元,年产出7万吨,为化工一厂苯乙烯装置,化工二厂苯酚丙酮和化工三厂的间甲酚等装置提供原料。

制苯装置包括加氢单元和抽提单元两部分。

在加氢单元,鉴于以裂解汽油中除去双烯烃、单烯烃和硫、氧、氮有机化合物的条件不同,国内外普遍采用两段加氢法。

虽然所用原料因各厂具体情况而异,但必须先经过预分馏分5C 以及9C 馏分,只选取6C —8C 馏分作为两段加氢进料。

抽提单元是采用四甘醇作为溶剂的芳烃抽提装置,将加氢后的6C —8C 先进行切割塔分馏,然后经过抽提系统及苯塔精馏,主产品为纯苯,副产品有7C —8C 馏分,抽余油等,当苯—甲苯抽提工况时副产品为甲苯。

B 分离序列模型本文讨论的制苯装置是用乙烯装置的副产品裂解汽油作为原料的,裂解汽油中除含苯,甲苯,二甲苯外,还有单烯烃,双烯烃,饱和烃(直链烷烃,环烷烃)以及含硫,氧,氮的有机化合物,根据色谱分析有200多种组分,组成相当复杂。

这种油的特点为稳定性差,存放过程中易聚合生成低聚度产物(胶质),故在应用中必须先经过加氢工艺处理。

其具体组成见下表:其中,C 4和硫、氧、氮、金属的有机化合物在进料中的摩尔分数很少。

首先用加氢的方法分解除去进料中的硫、氧、氮、金属等有机化合物,分解为O H NH S H 232,,,金属及相应的烃,有机金属化合物分解后,金属沉积在催化剂上,然后用精馏原理,将反应过程生成的4232,,,C O H NH S H ,轻质烃等以稳定塔顶分离。

由于苯乙烯,乙苯,对二甲苯,间二甲苯,邻二甲苯同属于C 8芳烃,性质相似,故将其归为一个大的组分。

整理后的表格如下:查资料得到各组分物性值如下(其中 E组分的物性值是由各纯组分的物性值加权平均计算得出):然后由公式)log 179log 15.130.7(log PTP T T +-∆=α式中 T —相邻组分沸点的平均值(K );ΔT —相邻组分沸点的差值(K ); P —大气压力,760mm 汞柱 得到相邻组分的相对挥发度如下表:为此,本小组将进料分成了A 、B 、C 、D 、E 、F 六个组分进行分离。

下面就分别用动态规划法、分离度系数有序探试法和相对费用函数法对该序列进行排列,以得到优化。

C 费用函数的提出估算分离过程的费用是一件很难的事,也是很复杂的过程。

在具体的操作过程中更是受到不同环境和条件的影响,很难找到一种确定的、可信的模型来普遍性的描述分离过程的费用。

我们查了一些资料和文献,并就此问题问过老师,除了大型化工软件和一些基于大型数据库的费用模型,目前一般估算精馏塔费用的模型,都是在严格的假定和限制范围内的,对某一过程进行模拟和估算,对其它体系或过程误差是比较大的。

我们对精馏塔费用的构成进行了分析,并结合化工原理课程学过的知识,利用手中掌握的一些数据,对我们要进行塔分离序列模拟和优化的制苯装置系统进行了模拟和估算。

操作设备的最初费用包括基础、支架、安装、外壳、和内件、隔热、泵、鼓风机、配管、加热器、冷却器以及诸如仪表、控制、热交换器、或特殊附属设备等辅助设施的开支。

操作费用则包括流体循环所需的动力、维修、人工、冷却水、蒸汽和不能回收的物料。

这些费用之间的平衡可以形成一个最优经济设计。

板式塔的购置费用可分为以下几个部分:(1)外壳费用,包括封头、裙座、人空和接管口;(2)内件费用,包括塔板和附件、填料、支承物和分布板;(3)辅助费用,如平台、便梯、栏杆和隔热层。

根据资料,板式塔(包括塔板平板、泡罩、升气管、降液管和结构钢部件的费用)的塔板费用,若采用筛板塔板(不锈钢),塔径在2000mm 的情况下,安装完毕的费用为1650美元/塔板, 根据图表估算,在本例所涉及的分离,塔板数会在20—60块之间,总费用在几万—几十万左右。

我们对一些精馏塔费用的模型进行了分析,精馏塔的费用一般包括操作费用和设备费用。

而在设备费用中,最大的影响因素在于其塔板数,而塔板数又跟相对挥发度有关,根据教科书中给出的关系:αln /1∝N 。

而操作费用中回流比、馏出物流量直接影响了冷凝器和再沸器的负荷。

而在做全塔的能量衡算中,汽化热对操作费用的影响也是不可忽略的。

首先,我们要对我们处理的系统进行简化,做出一下假设。

1.制苯装置处理的是乙烯装置的副产品裂解汽油。

在体系中除了一些矿物质和杂质(约占1%左右),全部为95C C -的轻烃,我们在处理中认为他们是理想的混合物。

2.简单塔、锐分离3.假设所有塔中蒸汽通过塔自由截面的允许速度都相同。

4.不考虑塔板间和各塔间压降的问题 5.塔内分离的物质对他没有腐蚀作用。

6.所有塔都以304型不锈钢作为材料建造。

我们基于化工原理的知识分析,费用函数F=f(塔顶采出量,冷凝器和再沸器消耗,相对挥发度,汽化热)建立模型∑∑⋅⋅⋅⋅=ts n wm d r x x k F )ln /1()()(α其中:F 为总费用,∑d x 为轻组分的和,从塔顶馏出,∑w x 为重组分的和,走塔底。

α为相对挥发度,r 为汽化热我们根据参考文献[3]提供的不同分离器的费用数据对上式进行了拟合,得到k=1.2;m=0.7;n=0.4;s=0.74;t=0.2得到模型∑∑⋅⋅⋅⋅=2.074.04.07.0)ln /1()()(2.1r x x F wd α 该模型与书中给出的费用值差距不大,对于对制苯装置中处理的95C C -烃的精馏塔费用的估算,有一定的可信度。

由于数据较早,所估算出来的数据一般为几万—几十万之间,由于经济的发展以及各方面因素的影响,现在塔的平均费用要高出不少,但由于做分离序列的优化中更加注重的是相对费用,所以在比较过程中不会对结果造成严重的影响。

三、制苯装置一、装置简介(一)装置发展及类型1.装置发展制苯装置是以乙烯装置的副产品裂解汽油和氢气为原料,应用各种技术,以生产纯苯为主产品,同时副产多种石油化工原料的石油化工装置。

裂解汽油在制苯装置中通过加氢、抽提分离得到纯苯,同时可得到C5、C9、甲苯、抽余油、C8等重要的副产品。

裂解汽油加氢工艺随着催化剂的进步由原来的高温Co 、Mo 系列,向低温贵金属系列发展。

工艺路线也向全馏分深度加氢发展。

制苯工艺也以抽提制苯为主,逐渐淘汰了能耗高、损失率大的甲苯脱烷基及二、三甘醇抽提的工艺方法。

普遍采用的为四甘醇、环丁砜为溶剂的工艺方法。

N —甲酰基吗啉抽提工艺为目前国际较先进的水平。

2.装置类型 (1)加氢工艺类型裂解汽油中除含苯、甲苯、二甲苯外,还含有单烯烃、双烯烃、饱和烃(直链烷烃、环烷烃)以及含硫、氧、氮的有机化合物,根据色谱分析,有200多种组分,组成相当复杂。

这种油的特点为稳定性差,存放过程中易聚合生成低聚合度产物(即胶质),故在应用中必须先经过加氢工艺处理。

鉴于从裂解汽油中除去双烯烃、单烯烃和硫、氧、氮有机化合物的条件不同,国内外普遍采用两段加氢法。

一段加氢主要是双烯烃加氢;二段加氢主要是单烯烃加氢,同时将硫、氧、氮有机化合物加氢转变为相应的硫化氢、水和氨而被除去。

裂解汽油选择性加氢过程中催化剂起着关键性的作用,随着乙烯丙烯工业的飞速发展和裂解汽油加氢装置的不断增加,国内外对此类催化剂,尤其是一段加氢催化剂的研究开发和工业应用高度重视。

从催化剂类型分为两段高温加氢和一段低温二段高温加氢工艺。

从加工物料分为全馏分加氢和分馏加氢。

由油品的不同使用目的又可分为一段加氢和两段加氢。

加氢工艺类型比较如表所示。

裂解汽油加氢工艺类型比较(2)抽提工艺类型从重整油和裂解汽油中分离芳烃的方法有溶剂抽提法、吸附法、抽提蒸馏法、共沸蒸馏法等。

目前,溶剂抽提法是工业生产轻芳烃的主要手段。

自1952年美国环球油晶公司(UOP)和道化学公司(DOW)研究成功以二乙二醇醚(又称二甘醇)为溶剂的UDEX法投人工业生产以来,各国又研究成功了环丁砜为溶剂的Sul。

Folanle法,Ⅳ—甲苯吡咯烷酮为溶剂的Arosolvan法,二甲基亚砜为溶剂的IFP法以及N—甲酰基吗啉为溶剂的Formex法,并陆续投入生产。

此外,UDEX法已陆续改用二甘醇(DEG)和二丙二醇醚(DPG)混合溶剂三甘醇(TEG)、四甘醇(TETRA)或二乙二醇胺(DCA)作抽提溶剂。

这里主要介绍N—甲酰基吗啉(NFM)抽提蒸馏组合工艺专有技术,溶剂使用Ⅳ—甲酰基吗啉(NFM)。

将加氢后的C6~C7先进行切割塔分馏,然后经过抽提系统及苯塔精馏,主产品为纯苯,副产品有C7馏分、抽余油等,当苯、甲苯抽提工况时副产甲苯。

(二)装置单元组成与工艺流程1.组成单元制苯装置的主要构成为加氢单元和抽提单元,加氢单元分为预分馏系统、脱砷系统、两段加氢系统、氢气压缩机系统、C8加氢系统和稳定塔系统;抽提单元分为精馏系统、抽提蒸馏系统和白土塔系统。

(1)预分馏系统这个部分包括脱戊烷塔、脱砷反应器、预分馏塔和C8分离塔。

脱戊烷塔的作用是切除裂解汽油中的C5-馏分;CHP脱砷作用是为了防止催化剂的砷中毒,将原料中的砷含量降至50PPb以下;预分馏塔的作用是分离C6—C7和C8—C9馏分,C8分离塔主要作用是分离C8和C9+馏分。