整理塑胶产品常见缺陷讲义

合集下载

复习课件塑胶件常见不良.ppt

品质培训教材

塑胶件的24种常见缺陷 图片

课件

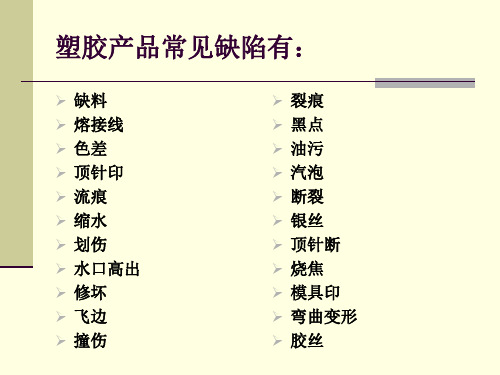

一、缩水:

缩水(凹痕)

缩水纹

课件

三、缺料(走胶不足):

走胶不足

缺料

课件

四、水口不平:

水口不平

课件

五、披锋(毛边):

披锋

毛边

课件

六、夹线(结合线):

夹线 夹线(结合线)

课件

七、黑点:

黑点NG!

课件

八、变形:

平面中间拱起变形

柱子弯曲变形

课件

九、混色(异色):

混色

混色(杂色料)

课件

十、划伤(刮伤):

划伤

刮花

课件

十一、烧焦:

烧焦

课件

十二、拖花(拉伤):

拖花(拉伤)

课件

十三、顶高(顶白):

顶高(顶针印)

课件

十四、料花:

料花

课件

十五、油污:

油污NG!

课件

十六、碰伤:

碰伤

课件

十七、削伤:

削缺(削伤)

课件

十八、气泡:

课件

气泡(透明件中央白泡状)

课件

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

课件

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

课件

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

课件

二十二、进胶位发蓝:

进胶点发蓝

课件

二十三、多胶:

多胶 NG

课件

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

塑胶件的24种常见缺陷 图片

课件

一、缩水:

缩水(凹痕)

缩水纹

课件

三、缺料(走胶不足):

走胶不足

缺料

课件

四、水口不平:

水口不平

课件

五、披锋(毛边):

披锋

毛边

课件

六、夹线(结合线):

夹线 夹线(结合线)

课件

七、黑点:

黑点NG!

课件

八、变形:

平面中间拱起变形

柱子弯曲变形

课件

九、混色(异色):

混色

混色(杂色料)

课件

十、划伤(刮伤):

划伤

刮花

课件

十一、烧焦:

烧焦

课件

十二、拖花(拉伤):

拖花(拉伤)

课件

十三、顶高(顶白):

顶高(顶针印)

课件

十四、料花:

料花

课件

十五、油污:

油污NG!

课件

十六、碰伤:

碰伤

课件

十七、削伤:

削缺(削伤)

课件

十八、气泡:

课件

气泡(透明件中央白泡状)

课件

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

课件

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

课件

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

课件

二十二、进胶位发蓝:

进胶点发蓝

课件

二十三、多胶:

多胶 NG

课件

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

塑胶产品常见缺陷概述ppt37

➢ 顶出力过大。 ➢ 模具设计问题。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑胶产品缺陷及外观检验标准培训

陷。

环境因素

生产环境湿度、温度等条件不 符合要求,对产品质量产生不

良影响。

02 塑胶产品外观检验标准

检验方法与工具

目视检验

通过肉眼或放大镜观察塑胶产 品的表面和结构,检查是否存

在缺陷。

触觉检验

通过触摸塑胶产品,感受其表 面和边缘的平滑度、质地等, 判断是否存在缺陷。

测量工具

使用卡尺、千分尺等测量工具 ,对塑胶产品的尺寸进行测量 ,确保符合要求。

素质的要求。

加强与企业的合作

与相关企业建立更紧密的合作关 系,了解企业需求,为企业提供 定制化的培训服务,共同推动行

业发展。

THANKS FOR WATCHING

感谢您的观看

分类

塑胶产品缺陷可以根据产生原因 、表现形式等进行分类,如成型 缺陷、老化缺陷、污染缺陷等。

常见塑胶产品缺陷

气泡

塑胶产品内部存在气体, 导致产品外观不实或透

明度降低。

缩痕

由于模具温度不均或注 射压力不足,导致塑胶 产品表面出现凹陷或凸

起。

银纹

由于塑胶分子排列紊乱 或内应力过大,导致产 品表面出现类似金属光

案例二:喷涂件表面缺陷处理

总结词

喷涂件表面缺陷处理

详细描述

喷涂件表面可能出现的缺陷,如色差、流痕、剥落等,以及如何通过调整工艺参 数和涂料配方来改善表面质量。

案例三:组装件配合面质量检查

总结词

组装件配合面质量检查

详细描述

组装件配合面的常见缺陷,如间隙、错位、松动等,以及如何通过控制组装工艺和零件精度来提高配合质量。

缺陷识别方法

01

02

03

外观检查

通过目视、触摸等方式检 查产品表面是否存在缺陷, 如划痕、凹痕、气泡等。

环境因素

生产环境湿度、温度等条件不 符合要求,对产品质量产生不

良影响。

02 塑胶产品外观检验标准

检验方法与工具

目视检验

通过肉眼或放大镜观察塑胶产 品的表面和结构,检查是否存

在缺陷。

触觉检验

通过触摸塑胶产品,感受其表 面和边缘的平滑度、质地等, 判断是否存在缺陷。

测量工具

使用卡尺、千分尺等测量工具 ,对塑胶产品的尺寸进行测量 ,确保符合要求。

素质的要求。

加强与企业的合作

与相关企业建立更紧密的合作关 系,了解企业需求,为企业提供 定制化的培训服务,共同推动行

业发展。

THANKS FOR WATCHING

感谢您的观看

分类

塑胶产品缺陷可以根据产生原因 、表现形式等进行分类,如成型 缺陷、老化缺陷、污染缺陷等。

常见塑胶产品缺陷

气泡

塑胶产品内部存在气体, 导致产品外观不实或透

明度降低。

缩痕

由于模具温度不均或注 射压力不足,导致塑胶 产品表面出现凹陷或凸

起。

银纹

由于塑胶分子排列紊乱 或内应力过大,导致产 品表面出现类似金属光

案例二:喷涂件表面缺陷处理

总结词

喷涂件表面缺陷处理

详细描述

喷涂件表面可能出现的缺陷,如色差、流痕、剥落等,以及如何通过调整工艺参 数和涂料配方来改善表面质量。

案例三:组装件配合面质量检查

总结词

组装件配合面质量检查

详细描述

组装件配合面的常见缺陷,如间隙、错位、松动等,以及如何通过控制组装工艺和零件精度来提高配合质量。

缺陷识别方法

01

02

03

外观检查

通过目视、触摸等方式检 查产品表面是否存在缺陷, 如划痕、凹痕、气泡等。

塑胶产品常见缺陷概述

--浇口处高出产品表面 的部分。

➢ 模具设计的问题。

路漫漫其悠远

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成 。

➢ 缺少相关的培训。

路漫漫其悠远

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

路漫漫其悠远

人员、方法

人

疏忽

精神不集中

经验不足

新手

请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

路漫漫其悠远

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

水分

颗粒

太低

X

太小

供应商

不

良

率

高

路漫漫其悠远

柏拉图( Pareto Charts)

塑胶产品常见缺陷概述

路漫漫其悠远 2020/3/23

缺料(Short Molding)

--产品结构不完整。 ➢ 加长注射时间。 ➢ 提高注射速度。 ➢ 提高模具温度。 ➢ 提高树脂温度。 ➢ 提高注射压力。 ➢ 扩大浇口尺寸。 ➢ 浇口设置在制品壁厚

最大处。 ➢ 设置排气槽

路漫漫其悠远

熔接线(Weld Line)

路漫漫其悠远

模具印(Mould Mark)

--模具造成。

➢ 模具设计的问题。

路漫漫其悠远

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成 。

➢ 缺少相关的培训。

路漫漫其悠远

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

路漫漫其悠远

人员、方法

人

疏忽

精神不集中

经验不足

新手

请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

路漫漫其悠远

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

水分

颗粒

太低

X

太小

供应商

不

良

率

高

路漫漫其悠远

柏拉图( Pareto Charts)

塑胶产品常见缺陷概述

路漫漫其悠远 2020/3/23

缺料(Short Molding)

--产品结构不完整。 ➢ 加长注射时间。 ➢ 提高注射速度。 ➢ 提高模具温度。 ➢ 提高树脂温度。 ➢ 提高注射压力。 ➢ 扩大浇口尺寸。 ➢ 浇口设置在制品壁厚

最大处。 ➢ 设置排气槽

路漫漫其悠远

熔接线(Weld Line)

路漫漫其悠远

模具印(Mould Mark)

--模具造成。

塑胶件的24种常见不良缺陷图片ppt课件 (2)

精选PPT课件

25

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

品质培训教材

塑胶件的24种常见缺陷 图片

精选PPT课件

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

精选PPT课件

2

二、气纹:

气纹

精选PPT课件

3

三、缺料(走胶不足):

走胶不足

缺料

精选PPT课件

4

四、水口不平:

水口不平

精选PPT课件

5

五、披锋(毛边):

披锋

毛边

精选PPT课件

6

六、夹线(结合线):

夹线 夹线(结合线)

下盖色偏亮

精选PPT课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

精选PPT课件

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

精选PPT课件

22

二十二、进胶位发蓝:

进胶点发蓝

精选PPT课件

23

二十三、多胶:

多胶 NG

精选PPT课件

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

精选PPT课件

7

七、黑点:

黑点NG!

精选PPT课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

精选PPT课件

9

九、混色(异色):

混色混色(杂色料)精选PPT课件10

十、划伤(刮伤):

塑料制品常见缺陷与解决办法概述PPT课件

短射成因及改善措施 -- 注塑设备

设备选型不当,最大注射量小于 更换注射量符合要求的注

制品重量

塑机

喷嘴孔太小,熔体的注射速度降 低

更换直径较大的喷嘴

止逆阀出现故障,使熔体倒流 检修止逆阀

喷嘴为异物所阻塞,造成熔体流 动不畅

疏通喷嘴

短射成因及改善措施 -- 原料

原料的流动性太差

选用流动性好的原料

原料含水量过多,加重了排 气系统的负担

熔合纹成因及改善措施 -- 注塑工艺

注射压力过低

适当提高注射压力

熔体温度过低

管理培训课件安全培训讲义工作培训 教材工 作汇报 课件P P T 服务技术塑料制品常 见缺陷 与解决 办法概 述( P P T 6 7 页)

适当提高熔体温度

管理培训课件安全培训讲义工作培训 教材工 作汇报 课件P P T 服务技术塑料制品常 见缺陷 与解决 办法概 述( P P T 6 7 页)

塑料制品常见缺陷与解决办法

内容简介

❖ 塑料注射成形缺陷的别名与描述 ❖ 塑料注射成形缺陷的主要产生原因 ❖ 塑料注射成形缺陷的修正办法

引入 •请大家说出制件存在什么问题?

塑料制品的常见缺陷

❖ 短射

❖ 飞边

❖ 熔合纹

❖ 烧焦

❖ 喷射流

❖ 流痕

❖ 凹陷

❖ 银线痕

❖ 翘曲

❖ 裂纹

❖ 气泡

❖ 表面剥离

喷射流(Jetting)

❖ 喷射流是指当熔体以高速流过喷嘴、流道、或浇口等狭窄 的区域后,进入开放或较宽厚的区域,并且没有与模壁接 触,发生喷射。蛇状的喷射流使熔体折叠而互相接触,造 成小规模的缝合线,如图所示

❖ 产生的主要原因是由于熔体进模时注射速度过快,粘在模 壁上的很快冷却,而后来的熔体再与冷料熔合而在制品表 面上形成蚯蚓状纹路

塑胶产品常见缺陷概述演示课件(37张)

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

水口高出(High Gating)

--浇口处高出产品表面 的部分。

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

➢ 模具的原因,主要是因为排 气不良所致。这种烧伤一般 发生在固定的地方。

过程

测量 结果

不好

不要等产品做出來后再去看它好不好 而是在制造的时候就要把它制造好

人员、方法

人

疏忽

精神不集中ຫໍສະໝຸດ 经验不足新手请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 操作不规范造成。 ➢ 机械手造成。 ➢ 模具本身问题。

裂痕(Crack Mark)

--产品裂开的痕迹。

➢ 可采用降低注射压力, 加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑胶产品常见缺陷概述课件(PPT37张)

水分

颗粒

太低

X

太小

供应商

不

良

率

高

柏拉图( Pareto Charts)

➢ 80%的质量问题是由于20%的原因引起的。 ➢ 找出20%的原因就能解决80%的问题。

数量

70

60 54

50

40

30

20

12

10

5

4

2

0

划伤

油污

黑点

少装

缺料

70%

16%

6%

5%

3%

Causes of Glass Defects, by % of total defects

柏拉图( Pareto Charts)

一、应用5W2H来拟订计划解决

Where

When

Who

What Why

How

How Much

什么是5W2H?

➢ 模具设计的问题。

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成。 ➢ 缺少相关的培训。

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

面等部位。 ➢ 模具排气不良。

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

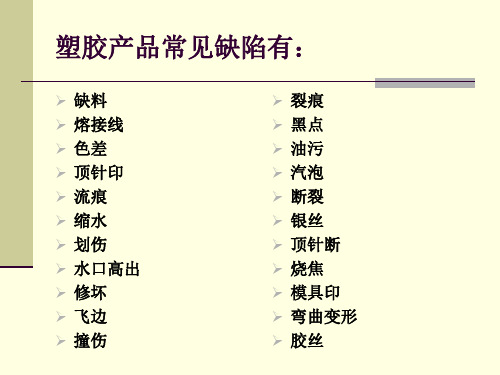

塑胶常见不良及分析讲座课件

塑胶常见不良及分析讲座课件

CONTENTS

• 塑胶材料简介 • 塑胶常见不良现象 • 塑胶不良现象原因分析 • 改善塑胶不良现象的措施 • 案例分析

01

塑胶材料简介

塑胶材料的定义与分类

塑胶材料定义

塑胶是一种高分子合成材料,通 过加热塑形,可在一定时间内保 持形状,冷却后固定成型。

塑胶材料分类

塑胶材料可分为热塑性塑胶和热 固性塑胶两大类,其中热塑性塑 胶可以反复加热塑形,而热固性 塑胶则不能。

品出现各种不良现象。

后处理问题

总结词

后处理不当可能导致塑胶制品性能下降 或出现各种缺陷。

VS

详细描述

后处理包括热处理、表面处理等,如果处 理不当,如热处理温度过高导致材料老化 、表面处理方法不正确导致附着力下降等 ,会导致制品性能下降或出现各种缺陷。

环境因素影响

总结词

环境因素如温度、湿度、光照等可能对塑胶 制品的性能和外观产生影响。

将加热后的塑胶原材料放入模 具中,通过压力或重力使其成 型。

后处理

进行表面处理、切割、组装等 后处理工序,以满足客户需求 。

02

塑胶常见不良现象

变形与扭曲

变形

由于塑胶受热膨胀或冷却收缩,导致产品尺寸发生变化,与设计尺寸不符。

扭曲

由于塑胶收缩不均或冷却不均,导致产品形状发生扭曲,与设计形状不符。

气泡与空洞

案例二:某产品颜色不均问题的改善

颜色不均问题

在塑胶产品表面出现颜色 不一致、斑点、条纹等现

象的问题。

原因分析

颜色不均可能是由于原材 料的色母或色粉混合不均 匀,或者由于模具温度过 高导致塑胶熔融流动不均

匀。

解决对策

加强原材料的管理,确保 色母或色粉混合均匀;控 制模具温度,避免过高或 过低,保持稳定的生产条

CONTENTS

• 塑胶材料简介 • 塑胶常见不良现象 • 塑胶不良现象原因分析 • 改善塑胶不良现象的措施 • 案例分析

01

塑胶材料简介

塑胶材料的定义与分类

塑胶材料定义

塑胶是一种高分子合成材料,通 过加热塑形,可在一定时间内保 持形状,冷却后固定成型。

塑胶材料分类

塑胶材料可分为热塑性塑胶和热 固性塑胶两大类,其中热塑性塑 胶可以反复加热塑形,而热固性 塑胶则不能。

品出现各种不良现象。

后处理问题

总结词

后处理不当可能导致塑胶制品性能下降 或出现各种缺陷。

VS

详细描述

后处理包括热处理、表面处理等,如果处 理不当,如热处理温度过高导致材料老化 、表面处理方法不正确导致附着力下降等 ,会导致制品性能下降或出现各种缺陷。

环境因素影响

总结词

环境因素如温度、湿度、光照等可能对塑胶 制品的性能和外观产生影响。

将加热后的塑胶原材料放入模 具中,通过压力或重力使其成 型。

后处理

进行表面处理、切割、组装等 后处理工序,以满足客户需求 。

02

塑胶常见不良现象

变形与扭曲

变形

由于塑胶受热膨胀或冷却收缩,导致产品尺寸发生变化,与设计尺寸不符。

扭曲

由于塑胶收缩不均或冷却不均,导致产品形状发生扭曲,与设计形状不符。

气泡与空洞

案例二:某产品颜色不均问题的改善

颜色不均问题

在塑胶产品表面出现颜色 不一致、斑点、条纹等现

象的问题。

原因分析

颜色不均可能是由于原材 料的色母或色粉混合不均 匀,或者由于模具温度过 高导致塑胶熔融流动不均

匀。

解决对策

加强原材料的管理,确保 色母或色粉混合均匀;控 制模具温度,避免过高或 过低,保持稳定的生产条

塑胶件常见缺陷及其改善对策PPT课件( 43页)

黑点改善对策

工艺:

1.降低料筒温度 2.降低背压 3.降低螺杆转速 4. 减少残量

原料:

1.检查原料是否混有杂料

缺陷:光泽不一

Defect:Gloss differences

光泽不一

光泽不一改善对策

工艺:

1.提高注射速度及注射压力 2.提高保压压力及保压时间 3.提高 料筒温度 模具: 1.均匀模腔表面温度

缺陷: 混色

Defect: color streaks

混色

混色的改善对策

工艺

1.提高背压 2.降低螺杆转速,以增加混炼时间 3.提高料筒温度 4.增加残量

机器

1.选用混炼型喷嘴 2.选用BM螺杆

缺陷: 缩水

缩水

Defect: sink mark

缩水改善对策

工艺:

工艺:

1.增加锁模力 2.降低保压压力及减少保压时间 4.降低注射速度及注射压力 4.提高料筒温度

模具:

1.提高模腔表面温度

缺陷: 拖白

Defect:Dragging-whitening

拖白

拖白改善对策

工艺:

1.降低保压压力及保压时间 2.降低注射速度及注射压力

悲心,饶益众生为他人。

•

14、梦想总是跑在我的前面。努力追寻它们,为了那一瞬间的同步,这就是动人的生命奇迹。

•

15、懒惰不会让你一下子跌倒,但会在不知不觉中减少你的收获;勤奋也不会让你一夜成功,但会在不知不觉中积累你的成果。人生需要挑战,更需要坚持和勤奋!

•

16、人生在世:可以缺钱,但不能缺德;可以失言,但不能失信;可以倒下,但不能跪下;可以求名,但不能盗名;可以低落,但不能堕落;可以放松,但不能放纵;可以虚荣,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18.颜色变异:制品相对样板或装配颜色偏差,即颜色不配套。(以打 色机和颜色接收极限判定) 19.缩水:制品表面出现凹痕、凹陷。有柱位、骨位或胶位太厚原因造 成缩水。(以符板判定) 20.披峰:制品边缘、顶针印位、孔位溢料,形成飞边、毛剌。(应采 用后续加工处理) 21.拖反:制品边缘或孔位在脱模时反口。

11/16

(四)、丝印不良

9.丝印错位:丝印位置不符合工程图纸,造成明显外观缺陷或影响装配 位置的对齐。对装配或外观无明显影响这种情度一般按轻不良处理。

10.丝印有尘:产品丝印表面不清洁或丝印油含有杂质造成,视轻重程

度判定。 11.丝印花:丝印表面花坏。 12.漏光:透明镜面丝印背景油边缘或某局部缺油漏光。一般可以用人 工补油,比如用箱头笔。 13.附着力不足:透明胶纸粘后明显撕落,胶纸型号19mm宽。 14.耐磨性不足:用洒精、毛毡在压强500G擦50次字后字迹变模糊、变 色.

2.适应范围

本厂生产的所有塑胶产品(包括全部工艺流程)。 3. 缺陷等级区分 3.1 主要缺陷 3.1.1 不良现象促使产品失去主要功能,或严重外观缺陷为客户所拒收,称 为主要缺陷。 3.2 次要缺陷

1/16

一、塑胶产品常见缺陷

3.2.1 不良现象促使产品部分功能偏差或明显外观缺陷为客户难以接收, 称 为次要缺陷。 4. 缺陷收货标准

4/16

(二)、制品表面缺陷

1.粘胶:在上一制品后残留的胶渣在模腔内,导致粘在后一制品表面, 称为“粘胶、胶屎”。 2.熔接线:来自不同方向的流体热熔接时不够紧密形成线状的痕迹,常

称“夹水纹”。(依照样板判定)

3.黑斑:黑色以外颜色的在产品表面出现不同颜色的点。(依照客户样 板判定) 4.白斑:白色以外颜色的在产品表面出现白色点,亦称白点。(这种情 况按客户要求来判定) 5.混色:产品表面混有一团一团、一块一块其它颜色的塑胶,属转料时 料筒清洗不净。

16/16

15/16

(六)、包装不良

8.包装潮湿:包装箱给雨水淋湿,使包装箱失去保护功能或内装货物已 受影响,要求换箱。

9.包装材料不符:内盒、外箱、隔板规格、尺寸不合要求。比如吸塑盘

坑位高度不足,纸箱字错误,隔板大小不一。 10.包装方向不统一:有包装方向要求的产生包装混乱、方向不统一。 11.未按规范包装:包装未按客户要求或本厂内部所制定包装规范包装。

2/16

二、塑胶产品缺陷及不良现象叙述

(一)、机械装配性能

1.变形:弯曲、扭曲、翘曲,或产品柱弯、柱斜。比如装配钮仔后出现 钮位下陷、倾斜等。 2.断裂:制品某部位断裂或有裂纹。比如:断柱、断脚、断扣、边缘崩

裂、水口位裂和热熔接纹等。

3.肓孔:制品孔走满胶、形成“堵孔、塞孔”。(属模具断针造成) 4.粘模:制品贴在前模或后模模腔内,开模后制品不能完整取出。(常 称 “粘模”) 5.粘柱:制品柱仔断裂后粘在模腔内,造成后续啤件柱子位成型欠缺、 不完整。

8/16

(二)、制品表面缺陷

22.胶丝未断:塑胶制品披峰、毛剌经手加工处理后胶丝未完全脱离制 品。常见有“孔位、边位”脱丝未脱。

23.烘影:制品局部受热在表面形成“哑克色”的圆印亦称“鬼影”。

24.打磨烧边:一般指透明镜面因刮伤、划伤进行打磨时温度太高,促 使颜色变异。 25.打磨不均:镜面以打磨后存在明显视觉差异。 26.制品污渍:制品表面油污、手指纹、灰尘、蹭迹或其它污渍物。 (用绒布能擦除的按次要缺点来判定)

惠州王牌第二生产基地

注塑厂 技术品质部

塑胶产品常见缺陷讲义

目

录

塑胶产品常见缺陷 塑胶产品缺陷及不良现象叙述

机械装配性能 塑胶制品表面缺陷

喷油不良

丝印不良 烫金不良 包装不良

关 闭

开 始

一、塑胶产品常见缺陷

1.目的 明确塑胶产品常见缺陷的种类、等级,以澄清收货标准,同时用于培 训生产人员、质检人员。

13/16

(五)、烫金不良

7.漏烫金:有烫金要求的产品在生产过程中漏烫金工序。 8.附着力不够:透明胶纸粘贴后明显撕落,胶纸型号19mm宽。

14/16

(六)、包装不良

1.包装未标识:包装箱外未贴箱头纸、标贴,货物难以辨识、追溯。 2.标识错误:标签纸填写错误与内装物不符,箱外多张旧标签或甚至有

可

接收) 15.表面粗糙:模具喷砂过粗或模具表面刨光不良,使制品表面皮纹粗

7/16

(二)、制品表面缺陷

16.皮纹不均:模具喷砂不良,使制品表面皮纹粗、细不均。 17.锈渍:模腔生锈,使制品表面出现相应类似皮纹,但极不均匀的片

状或斑块。(视所出现的表面不同程度来判定)

QA退货印的标签。

3.标签不良:标签内容填写不全,所贴位置不当,倾斜甚至颠倒。 4.数量错误:包装数量与包装标签数量不符(数量多或少)。 5.货物混装:不同产品或未经许可的模号混装在一起。 6.内盒、外箱破损:包装材料破损,难以对货物起到保护作用,视破损 轻重程度判定,要求换包装材料。 7.包装污渍:包装材料附有油渍、灰尘、蹭迹等其它污脏物,要求更换 包装材料。

12/16

(五)、烫金不良

1.烫金起泡:烫金板没有完全烫平或底座与产品背面吻合不良,造成产 品表面油层起泡。

2.烫金字体断线:烫金字体不完整、欠缺。

3.烫金漏黑:烫金纸留有少量油漆没有完全烫到制品的表面上,使表面 烫金漏底,一般底座与产品吻合不良造成。 4.烫金皱纹:产品表面所烫的油层起皱,烫金纸没拉平或底座与产品吻 合不良。 5.烫金有尘:产品表面有尘或所用烫金纸油层含有杂质。 6.烫金花损:烫金面花损,属作业员操作不当或后续加工、包装、运输 造成。

5/16

(二)、制品表面缺陷

6.产品发白:产品在脱模时局部受力处发白(颜色偏白),常见有“边 发白、扣位发白、柱位发白、拖白”,最常见顶针造成的“顶白”。

7.顶高:有顶针印的表面肉眼能看出稍微比别处高出一点形成凸点。

8.顶穿:制品表面明显可以看出顶针印痕。 9.料花:因注塑参数工艺调整或料温不够使制品表面或侧面出现类似 “气冲花”不同光泽的小片。 10.模花:出现在制品同一位置,而大小、长短、程度一样。(属模具 问题,根据样板判定) 11.拖花:工艺条件不良,使制品脱模时侧面被模腔拉花。(视轻重量 程度判定)

6/16

(二)、制品表面缺陷

12.气纹:热流冲入模腔时,而模腔却排气不良造成的气纹、流纹、气 花,有类似于手指纹。(在水口位业员、后续加工人员操作不当或包装 运

输过程中造成。常见有“水口边缘批伤”。(视不同表面轻重程度 判 定) 14.光影:有皮纹要求的制品表面出现与背骨位、加强筋等相应的光泽 区域。常称“光身、光印、骨影”。(不明显或后续喷油能遮盖的

9/16

(三)、喷油不良

1.喷油颜色不对:油漆配色不当或喷油过薄、过厚造成。(以打色机和 颜色接受极限标准来判定) 2.厚薄不均:塑胶制品表面喷油厚薄不均。(影响表面颜色和光泽度) 3.喷油起皮、起泡:制品表面油层起皮、起泡。(可能温度过高造成) 4.喷油粗糙:喷油表面不光滑,粗糙、呈橙皮状。 5.喷油尘点:用油不干净,空中尘土太多或工件表面清理不良。 6.喷油附着力不足:透明胶纸粘贴后明显撕落,胶纸型号19mm宽。

6.爆光:透明产品在塑胶内部形成断裂层,外观极为明显如爆镜。

3/16

(一)、机械装配性能

7.漏工序:产品制作工序不全,如漏“加工、丝印、喷油、烫金、安装、 包装”等。 8.原料不对:材料用错,导致产品机械性能不合要求。比如装配后产生 爆裂、变形或影响产品耐用性等。 9.孔位多胶:孔位多走胶,属溢料,类似孔中披峰。(轻微可作加工处 理) 10.走胶不齐:制品柱位、边缘等部位填充不足,欠缺原料造成成型不 健全。(一般属注塑成型工艺调置不当) 11.尺寸超差:产品尺寸超出工程监图范围,尤其是客户特别要求的装 配尺寸超差,一律重不良判定。(如不影响性能和装配的按轻不良 判定) 12.水口剪切不良:水口剪切不平、突出,通常称“水口位突出、水口 位 高”。(按括手或影响装配来判定)

10/16

(四)、丝印不良

1.漏丝印:产品未丝印或多工序丝印件漏一、二道工序(即漏字) 2.丝印颜色不符:丝印油配色不当,相对样板颜色偏深或偏浅。

3.丝印错字:误用其它PART NO的菲林或菲林自身内容错误造成。

4.丝印不完整:丝印字欠缺、断线,一般情况属于丝印塞网造成。 5.丝印模糊:丝印字毛边或边缘化开,常见有丝印起牙、丝印起毛。 6.重印:产品同一位置经两次丝印造成字体重叠。 7.丝印字体变异:相对样板丝印字体偏粗、偏细、偏大、偏小,常称丝 印肥油、丝印薄油。 8.漏油:非丝印位置留有多余油墨迹,“丝印飞油”亦属漏油,一般属 菲 林网漏造成。

4.1 严格按照GB2828抽样方式计数表来判定,祥情参阅GB2828抽样方式。

5. 缺陷的名称 6. 缺陷形成原因、对策。 6.1 不良现象的分析和解决方法通常采用特性要因图(即因果图、鱼剌 图),并从 以下五个方面来着手改善: A、人员、B.材料、C.方法、D.设备、E.环境。

11/16

(四)、丝印不良

9.丝印错位:丝印位置不符合工程图纸,造成明显外观缺陷或影响装配 位置的对齐。对装配或外观无明显影响这种情度一般按轻不良处理。

10.丝印有尘:产品丝印表面不清洁或丝印油含有杂质造成,视轻重程

度判定。 11.丝印花:丝印表面花坏。 12.漏光:透明镜面丝印背景油边缘或某局部缺油漏光。一般可以用人 工补油,比如用箱头笔。 13.附着力不足:透明胶纸粘后明显撕落,胶纸型号19mm宽。 14.耐磨性不足:用洒精、毛毡在压强500G擦50次字后字迹变模糊、变 色.

2.适应范围

本厂生产的所有塑胶产品(包括全部工艺流程)。 3. 缺陷等级区分 3.1 主要缺陷 3.1.1 不良现象促使产品失去主要功能,或严重外观缺陷为客户所拒收,称 为主要缺陷。 3.2 次要缺陷

1/16

一、塑胶产品常见缺陷

3.2.1 不良现象促使产品部分功能偏差或明显外观缺陷为客户难以接收, 称 为次要缺陷。 4. 缺陷收货标准

4/16

(二)、制品表面缺陷

1.粘胶:在上一制品后残留的胶渣在模腔内,导致粘在后一制品表面, 称为“粘胶、胶屎”。 2.熔接线:来自不同方向的流体热熔接时不够紧密形成线状的痕迹,常

称“夹水纹”。(依照样板判定)

3.黑斑:黑色以外颜色的在产品表面出现不同颜色的点。(依照客户样 板判定) 4.白斑:白色以外颜色的在产品表面出现白色点,亦称白点。(这种情 况按客户要求来判定) 5.混色:产品表面混有一团一团、一块一块其它颜色的塑胶,属转料时 料筒清洗不净。

16/16

15/16

(六)、包装不良

8.包装潮湿:包装箱给雨水淋湿,使包装箱失去保护功能或内装货物已 受影响,要求换箱。

9.包装材料不符:内盒、外箱、隔板规格、尺寸不合要求。比如吸塑盘

坑位高度不足,纸箱字错误,隔板大小不一。 10.包装方向不统一:有包装方向要求的产生包装混乱、方向不统一。 11.未按规范包装:包装未按客户要求或本厂内部所制定包装规范包装。

2/16

二、塑胶产品缺陷及不良现象叙述

(一)、机械装配性能

1.变形:弯曲、扭曲、翘曲,或产品柱弯、柱斜。比如装配钮仔后出现 钮位下陷、倾斜等。 2.断裂:制品某部位断裂或有裂纹。比如:断柱、断脚、断扣、边缘崩

裂、水口位裂和热熔接纹等。

3.肓孔:制品孔走满胶、形成“堵孔、塞孔”。(属模具断针造成) 4.粘模:制品贴在前模或后模模腔内,开模后制品不能完整取出。(常 称 “粘模”) 5.粘柱:制品柱仔断裂后粘在模腔内,造成后续啤件柱子位成型欠缺、 不完整。

8/16

(二)、制品表面缺陷

22.胶丝未断:塑胶制品披峰、毛剌经手加工处理后胶丝未完全脱离制 品。常见有“孔位、边位”脱丝未脱。

23.烘影:制品局部受热在表面形成“哑克色”的圆印亦称“鬼影”。

24.打磨烧边:一般指透明镜面因刮伤、划伤进行打磨时温度太高,促 使颜色变异。 25.打磨不均:镜面以打磨后存在明显视觉差异。 26.制品污渍:制品表面油污、手指纹、灰尘、蹭迹或其它污渍物。 (用绒布能擦除的按次要缺点来判定)

惠州王牌第二生产基地

注塑厂 技术品质部

塑胶产品常见缺陷讲义

目

录

塑胶产品常见缺陷 塑胶产品缺陷及不良现象叙述

机械装配性能 塑胶制品表面缺陷

喷油不良

丝印不良 烫金不良 包装不良

关 闭

开 始

一、塑胶产品常见缺陷

1.目的 明确塑胶产品常见缺陷的种类、等级,以澄清收货标准,同时用于培 训生产人员、质检人员。

13/16

(五)、烫金不良

7.漏烫金:有烫金要求的产品在生产过程中漏烫金工序。 8.附着力不够:透明胶纸粘贴后明显撕落,胶纸型号19mm宽。

14/16

(六)、包装不良

1.包装未标识:包装箱外未贴箱头纸、标贴,货物难以辨识、追溯。 2.标识错误:标签纸填写错误与内装物不符,箱外多张旧标签或甚至有

可

接收) 15.表面粗糙:模具喷砂过粗或模具表面刨光不良,使制品表面皮纹粗

7/16

(二)、制品表面缺陷

16.皮纹不均:模具喷砂不良,使制品表面皮纹粗、细不均。 17.锈渍:模腔生锈,使制品表面出现相应类似皮纹,但极不均匀的片

状或斑块。(视所出现的表面不同程度来判定)

QA退货印的标签。

3.标签不良:标签内容填写不全,所贴位置不当,倾斜甚至颠倒。 4.数量错误:包装数量与包装标签数量不符(数量多或少)。 5.货物混装:不同产品或未经许可的模号混装在一起。 6.内盒、外箱破损:包装材料破损,难以对货物起到保护作用,视破损 轻重程度判定,要求换包装材料。 7.包装污渍:包装材料附有油渍、灰尘、蹭迹等其它污脏物,要求更换 包装材料。

12/16

(五)、烫金不良

1.烫金起泡:烫金板没有完全烫平或底座与产品背面吻合不良,造成产 品表面油层起泡。

2.烫金字体断线:烫金字体不完整、欠缺。

3.烫金漏黑:烫金纸留有少量油漆没有完全烫到制品的表面上,使表面 烫金漏底,一般底座与产品吻合不良造成。 4.烫金皱纹:产品表面所烫的油层起皱,烫金纸没拉平或底座与产品吻 合不良。 5.烫金有尘:产品表面有尘或所用烫金纸油层含有杂质。 6.烫金花损:烫金面花损,属作业员操作不当或后续加工、包装、运输 造成。

5/16

(二)、制品表面缺陷

6.产品发白:产品在脱模时局部受力处发白(颜色偏白),常见有“边 发白、扣位发白、柱位发白、拖白”,最常见顶针造成的“顶白”。

7.顶高:有顶针印的表面肉眼能看出稍微比别处高出一点形成凸点。

8.顶穿:制品表面明显可以看出顶针印痕。 9.料花:因注塑参数工艺调整或料温不够使制品表面或侧面出现类似 “气冲花”不同光泽的小片。 10.模花:出现在制品同一位置,而大小、长短、程度一样。(属模具 问题,根据样板判定) 11.拖花:工艺条件不良,使制品脱模时侧面被模腔拉花。(视轻重量 程度判定)

6/16

(二)、制品表面缺陷

12.气纹:热流冲入模腔时,而模腔却排气不良造成的气纹、流纹、气 花,有类似于手指纹。(在水口位业员、后续加工人员操作不当或包装 运

输过程中造成。常见有“水口边缘批伤”。(视不同表面轻重程度 判 定) 14.光影:有皮纹要求的制品表面出现与背骨位、加强筋等相应的光泽 区域。常称“光身、光印、骨影”。(不明显或后续喷油能遮盖的

9/16

(三)、喷油不良

1.喷油颜色不对:油漆配色不当或喷油过薄、过厚造成。(以打色机和 颜色接受极限标准来判定) 2.厚薄不均:塑胶制品表面喷油厚薄不均。(影响表面颜色和光泽度) 3.喷油起皮、起泡:制品表面油层起皮、起泡。(可能温度过高造成) 4.喷油粗糙:喷油表面不光滑,粗糙、呈橙皮状。 5.喷油尘点:用油不干净,空中尘土太多或工件表面清理不良。 6.喷油附着力不足:透明胶纸粘贴后明显撕落,胶纸型号19mm宽。

6.爆光:透明产品在塑胶内部形成断裂层,外观极为明显如爆镜。

3/16

(一)、机械装配性能

7.漏工序:产品制作工序不全,如漏“加工、丝印、喷油、烫金、安装、 包装”等。 8.原料不对:材料用错,导致产品机械性能不合要求。比如装配后产生 爆裂、变形或影响产品耐用性等。 9.孔位多胶:孔位多走胶,属溢料,类似孔中披峰。(轻微可作加工处 理) 10.走胶不齐:制品柱位、边缘等部位填充不足,欠缺原料造成成型不 健全。(一般属注塑成型工艺调置不当) 11.尺寸超差:产品尺寸超出工程监图范围,尤其是客户特别要求的装 配尺寸超差,一律重不良判定。(如不影响性能和装配的按轻不良 判定) 12.水口剪切不良:水口剪切不平、突出,通常称“水口位突出、水口 位 高”。(按括手或影响装配来判定)

10/16

(四)、丝印不良

1.漏丝印:产品未丝印或多工序丝印件漏一、二道工序(即漏字) 2.丝印颜色不符:丝印油配色不当,相对样板颜色偏深或偏浅。

3.丝印错字:误用其它PART NO的菲林或菲林自身内容错误造成。

4.丝印不完整:丝印字欠缺、断线,一般情况属于丝印塞网造成。 5.丝印模糊:丝印字毛边或边缘化开,常见有丝印起牙、丝印起毛。 6.重印:产品同一位置经两次丝印造成字体重叠。 7.丝印字体变异:相对样板丝印字体偏粗、偏细、偏大、偏小,常称丝 印肥油、丝印薄油。 8.漏油:非丝印位置留有多余油墨迹,“丝印飞油”亦属漏油,一般属 菲 林网漏造成。

4.1 严格按照GB2828抽样方式计数表来判定,祥情参阅GB2828抽样方式。

5. 缺陷的名称 6. 缺陷形成原因、对策。 6.1 不良现象的分析和解决方法通常采用特性要因图(即因果图、鱼剌 图),并从 以下五个方面来着手改善: A、人员、B.材料、C.方法、D.设备、E.环境。