制程品质管控内容培训

制程品质管制

制程品质管制制程品质管制是指在生产过程中,通过各种控制措施,确保产品符合规定要求和标准。

制程品质管理的目的是为了保障产品品质,提高生产效率,降低生产成本,提高企业竞争力。

制程品质管制的意义制程品质管制是制造业企业在生产过程中采取的一种重要管理方式。

其重要性表现在以下几个方面:一、提高产品质量制程品质管制是对产品品质进行有效控制的手段,可以较好地控制产品的各项指标,保障产品质量得到控制和提高。

二、提高生产效率制程品质管制可以通过控制生产过程,使生产过程中发现的问题及时解决,减少生产过程中的损失,提高生产效率。

三、降低制造成本通过制程品质管制,可以降低制造成本,提高企业竞争力。

制程品质管制的方法制程品质管制的方法包括两部分:一、质量规划1.划分控制点根据制造过程的特征和具体需求,确定合适的尺寸、质量参数,将控制点进行划分,对不同的控制点进行不同程度的管理和控制。

2.制定标准根据产品的使用要求制定适应的标准和质量要求,从而防止不同制造批次的产品出现质量异同的问题。

3.制定检查方案在质量规划过程中,要制定出符合产品标准的检查方案,对产品的各项指标进行标准化的检测。

二、质量控制1.过程控制制造企业需要在制造流程中进行严格的过程控制。

設計機械制造工藝時,要合理安排工艺流程,对每一步操作时间、过渡、切换等设施进行合理管理,以确保制品在每个环节的质量都可以得到保障。

2.品质检测对产品的质量要求,要严格执行符合标准的检验方案与检验标准,保证产品的所有指标能够得到合格的检测。

制程品质管控的重要性制程品质管控在整个企业的生产管理中,扮演了不可替代的角色。

只有降低生产成本,提高产品质量,增强企业市场竞争力,才能在日益激烈的竞争环境中立于不败之地。

制程品质管控不仅仅是一种企业管理手段,更是一种追求卓越品质的企业宗旨,不断优化完善制程管控,是企业长期稳定发展的关键。

制程品质管控(1)

如何提升良率

• P (计划): 不论提高产品质量,还是减少不合格品,都 要先提出目标,即质量提高到什么程度,不合格品率降低 多少?就要有个计划;这个计划不仅包括目标,而且也包 括实现这个目标需要采取的措施;

没有品质目标 没有执行计划

安

从混乱中整理资料

于

并掌握问题点,然

现 状 ,

后依此问题加上各 项制约条件展开达

Cal-Comp Optics Electronics (Su Zhou) CO,.LTD

Pr• 如何提升良率 (PDCA)

制程不良原因分析

工作中 闲谈

工作不 满

不良内 容不明

指导训 练不足

检查失 误

检查时 间不定

作业时 间不足

检查不 确实

如何提升良率

• A (处理): 最后就要进行处理,要将经验和教训制订成 标准、形成制度。

• 如何管控不良品

应用实例

不良不减少

粗心大 意

无视作 业指导

书

作业疲 劳

品质意 识不足

受责备 心情坏

如何提升良率

• PDCA是英语单词Plan(计划)、Do(执行)、Check(检查)和Action(处

理)的第一个字母,PDCA循环就是按照这样的顺序进行质量管理,并 且循环不止地进行下去的科学程序。

• 如图所示,一个PDCA循环一般都要经历以下4个阶段(图1所示)、8个 步骤(如图2所示):

不

成的手段,最后为

思

手段制定出具体可

进

行的计划。

取

如何提升良率 • D (执行): 计划制定之后,就要按照计划进行检查,看

是否达实现了预期效果,有没有达到预期的目标;

要把复杂的事情简单化

CTP关键制程管控

如何提升“料”的品质

材料摆放和使用:

1. 三定:定位、定量、定人; 2. 三比:比样品、比图纸、比上次生产品; 3. 对不良品要挑出、标识、集中、保护、隔离和及时处理; 4. 批清批结,及时清线,禁止小仓库和帐外物品; 5. 设置防呆措施和防呆治/工具; 6. 制作限度样品,显眼地标示出区分部位; 7. 要求供应商将物料号尽量标示在零部件上; 1. 将供应商包装规范列入进料检验项目; 2. 退库品要标识好,尽量按原包装,特殊情况要隔离。

后一定要专人将代用品、特采品通知单或样品取下); 6. 生产早会宣导和专门人员跟踪。

原材料分类的管理:

1. BOM要细致正确(料号/名称/机种/用量等); 2. 及时更变,统一版本,注明生效日期和订单批号; 3. 易于层别和区分。

领用材料防止出错:

1. 防止其他型号的良品被误用; 2. 防止设计变更,代用品的误用; 3. 防止不良品的误用。

设计愚巧化:俗称防呆。

如何提升“环”的品质

环境的改变:

推行7s活动,脏乱的环境不可能生产出好产品; 从企业“环境”面貌改变“人”的工作面貌; 形成注重工作品质的企业文化。

如何提升“环”的品质

S

第1个S整理 (SEIRI)

区分“要用”与 “不用”的东西

SEITON

第2个S整顿

将有用的东西 定出位置放置

设计变更、代用品、特采品常见的预防用错料的方法:

1. 核对ECN(工程变更申请单); 2. 写入生产指令单并用重点提示; 3. 变更相关的规范(检验规范、作业规范等);

如何提升“料”的品质

4. 生产部门人员参加工程变更的发布会议; 5. 将设计变更、代用品、特采品的通知单或样品贴/挂到作业现场(特别注意:结束

制程管控------制程之三大纪律八项注意

质量管理之三大纪律八项注意REV:01 三大纪律一.“品质第一”的纪律:在生产线管理的诸多因素中,企业员工都认为质量管理应该是最重要的一环.但我们发现在实际工作中“质量第一”往往只是一种观念,一句口号,而不是一种坚定的行动立场.如今,质量已成为当今及未来企业的决战场.从质量这个角度上讲,企业可谓是“物尽天择,适者生存”,谁的质量好,谁就能在残酷的竞争中占有一席之地,谁就拥有更大的发展潜力与发展空间.我们必须牢记“没有质量,就没有前途”.所以,我们必须把“质量第一”的观念贯彻到工作中每一个环节,以生产出质量第一的世界顶尖级的产品.有了这种思维,那么,在赶进度,节省成本等因素的压力下,在坏习惯,不良风气等因素驱使下,我们依然能保持清醒的头脑,尽最大的努力做出优良的质量.同时,我们应意识到,产品的质量在于工作的质量,工作的质量在于人的质量.固此,我们必须把质量意识贯彻到工作,学习,生活的每一个细节,以不断加强我们的质量观念;同时,我们要不断地学习和思考,以持续提升我们的工作能力.大到一项任务,一个计划,小到一张报表,一叶纸片,都无不与质量息息相关,都有值得我们去考究的地方.我们相信,人的素质提高了,工作的质量上去了,产品的质量自然有了保证.另外,“质量第一”绝不能成为一种借口,在重视质量的同时,能做到成本,交期等其它因素兼得,才是一个真正优秀的员工,集体或企业.“质量第一“思想的体现,在于全体员工”在乎质量“的精神,在于全体员工持续强化的质量意识.特别是公司的管理者以及领导者,更应该深刻的认识到,质量不仅是制造出来的,更是管理出来的;要时刻想到为提升质量做些事情.二.“按SOP作业”的纪律作业指导书是员工依照标准进行作业的唯一的正式的行动指南,是生产规格在产品生产过程中全面的真实的符合实际需要的反映与要求,任何个人之言论或会议之结论均无法替代SOP之职能,除非给标准化后成为临时或正式SOP.所以,员工唯有严格严格按照SOP作业,才能最大限度体现SOP之作用,才能生产出符合规格并让客户满意之产品.按SOP作业,首先,必须将SOP看懂.怎样才算懂了呢?我认为员工若能回答以下几个问题,便算通晓SOP了:1.SOP让我做什么?怎么做?2.这样做的目的是什么?3.按我这样做,达到了目的,并符合质量标准吗4.这样做了有其它不良影响吗?(如零件干涉,伤及零件,影响组立,空间不足等等)5.有更好的做法吗?(如节省时间,增强舒适性,提升质量等等)当以上任何一点存在疑问时,必须及时向组长,生产主管/IE工程师,品管或IE反映,必要时,须停线处理.当然,我们强调忠实地按照SOP作业,但并不宣扬迷信SOP, SOP是人作的,SOP也会存在问题.只有发现SOP存在的问题,并加以改善,才是按SOP作业的最高境界.目前,SOP一般存在以下问题:1.不符合生产规格.2.排站不合理,造成质量隐患或生产线不平衡.3.未及时按规定更新.4.描述不清,让人看不懂.5.明显与实际不符,做不到.所以,作为生产线人员,必须养成换线前核对生产规格的好习惯,并在生产过程中不断发现问题,反映问题,并锲而不舍地跟催,直到问题得到彻底的解决.但在任何变更之前,我们必须无条件地坚决按SOP作业,绝不允许私调制程,私改动作之行为发生.作业员的不良习惯是造成作业员不按SOP作业的主要原因,这些不良习惯主要是:1.依赖,被动,没人教则不看:坐等着别人来教,不教好像就不知道自己怎样动手,不主动去学去问.2.管中窥豹:没有全面地检视SOP,只是随便或选择性的看一部分,造成关键部分可能漏失..3.因循守旧:自以为本站工作千篇一律,内容变异后也浑然不知,还按旧的作业方式工作.4.自以为是,不懂装懂:即使有不懂的地方,也不反映,想当然地把产品作下去.这些都为管理者教导员工按SOP作业提出了更高的要求,一般教导分为八步完成:(1)解释OI含义,(2)倡导OI目的,(3)指出OI位置,(4)演示作业方法,(5)作出标准样品,(6)检查作业动作,(7)纠正不良动作,(8)赞美员工表现.三.“顺检”的纪律:关于NOAC的教育训练已经进行,其根本观念是把下一站当作自己的客户,其基本作法是加强顺检(顺检确实执行的判断依据是作业员能用手指出顺检的位置及顺检的位置没有不良品流到下一站),其最终目的是人人都不制造不良品,不接受不良品及不把不良品流到下一站.统计数据表明,顺检执行力度高的线别,质量状况(尤指A类不良)良好,顺检执行力度差的线别,质量状况则让人担忧(请参阅QA每日顺检执行力度稽核报告及生产线不良报表).所以说,顺检执行力度是反映一条生产线整体作业水准高低及集体作战能力强弱的重要因素.目前,对SOP上有备注顺检的站别我们虽要求必须顺检,但顺检执行力度并未完全达到100%,至于那些SOP未备注顺检的站别我们显然要求还不够,这与“NOAC”的精神是不符合的.我认为每一站别之都须对该站的产品作出检查以保证流下去的产品是良品,如点胶站的人员,就可以顺检正面的零件有无反向,相踫,错件及有无溢锡,铁芯有无破裂等等.当然,我们不仅要强调顺检,还要注意作业员能够顺检出不良品,就像让一个从未抽烟的人谈戒烟的体会无疑是茺谬的一样,那么,让一个从未拿过烙铁的人顺检焊锡质量显然也是错误的,所以说必须培养每个作业员须懂三站或三站以上的工作,顺检才会有实质性的改善,这是每个管理者应该重视的问题.最后,我们要说的是顺检的真正意义在于培养大家“我损俱损,我荣俱荣”的集体荣誉感,在于培养大家互相监督,互相促进的团队协作的精神.一个人作错了,而大家又顺检不出来,就等于整条线作不好,因为流下去的是不良品,而一个人作错了, 马上有人发现并指出来,作下去的就是良品.所以只有大家都作好了,质量才会有根本的保障,而作好的标准就是不仅把本站工作作好,还能顺检并修正别人的错误以保证产品最终质量.八项注意一.良品,不良品的管理须做到细致,合理1.良品及不良品之定义:根据产品目前所处之状态,或达到了制程要求,或合乎产品规格及或符合外观检验标准之产品方可视为良品,否则的话则可视为不良品.2.输送带上产品之摆放:一条平衡的生产线,输送带上的产品必须合理摆放,以达到质量及“5S”之要求.一般说来产品摆放须遵循四点原则:(1)按格摆放,间隔均匀,整齐划一.(2)方便下一站的作业.(3)便于制程辨视(站与站之间产品之区分)(4)不伤及产品(如P/C露在输送带外被刮伤压伤)3.良品,不良品之管制:(1)良品与不良品绝对不允许混放在一起.(2)任何不良品在处理之前须有明确之标示,标示的基本要求是让任何人看了都知道该产品目前所处状态.(3)外观不良品不允许与电气不良品放在一起.(4)Hi-Pot不良须立即分析,在修护OK前不可与其它任何不良品放在一起.(5)不同机种之产品禁止摆放在一起,在投A机种时,在线不可看到外观类似B机种产品.(6)正检盒内的不良品均须标示电气不良挂红卡,外观不良挂外观不良卡(可以自制不良卡),正检不良注明不良位置于板边.(书写清楚明了,背检也一样)(7)外观不良的处理:除CASE不良且经过内观检查之产品外,其它产品须从正检流入正常制程.(8)除免B/I机种外,任何电气不良之产品须经过B/I后才可流出货段.(9)未经本站处理的产品(良品或不良品)不可放到下一站.4.WIP的处理:根据定义, WIP属于一种特殊的不良品,WIP的数量插件流到二次不可超过十五台,所有Open CASE之WIP均应套上P/C胶带,并用防静电料盒放置,摆放整齐.最终按正常流程流线.原材料 IPQC PASS>=30pcs, 正常O/I&人員, 一人一張O/I, 按正常流程作業經加工站加工的材料 P QC P AS S<30pcs, 正常O/I, 人力安排由MF G決定.處理WIP品時,MF G通知IP QC, 所有產品在組立前, 須由IP QC100% 作內觀檢查.未經B/I過的WIP產品, 須按正常流程B/I;已B/I過的WIP產品, 更換CAS E,P/C,S/C, 背板,絕緣片, 膠布,套管這些机构件,無須B/I;已B/I過的WIP產品, 更換電子零件, 須全部 B/I2H.5.堆货之管理:一般情况下,禁止生产线堆货超过3台,特别是二次,可谓“二次流得顺,质量有保证”但特殊情况下,如测试仪器突然故障,输送带突然停走,换胶筒,超音波故障,换人作业,缺包材等等,视情况允许堆一定数量产品,但堆货:(1)不能与其它非堆货产品放在一起,(2)不能无明确标示.(生产线相关人员都要知道堆货产品目前所处之状态)(3)不能乱摆乱放(如摆放不整齐,放到下一工作站或到处乱挂,乱搁)(4)不能不及时处理.6. 产品拿取规范产品形态拿取位置拿取方式注意事项PWB PWB板边一手一片,轻拿轻放戴手套,不可污染零件及焊垫无CASE之半成品,成品产品板边一手一台,合理摆放不可挤压或碰撞零件有CASE之半成品,成品产品本体一手一台或两台,平稳不可摩擦刮伤或掉在地上二.对策的执行要做到坚决确实当问题发生后,如电气,外观高不良,FQC/QA抽验不良,客诉等等,各部门往往会一起检讨问题发生之原因,并提出有效可行之对策,以提防问题的再次发生,但在实际工作中,由于对对策的倡导不够,或由于工作人员执行力度不够,往往对策得不到很好的落实,造成问题的重复发生,让人痛心疾首.典型案例分析:某机种A,客户要求记录每箱报废Label序号及增补Label 序号.为方便操作,生产线起先将报废之Label贴于产品胶袋上随线流下,以便封箱人员记录.不久,客诉有报废Label未从胶袋上清理掉.生产线即将报废Label 改贴在一纸板上随产品流下,但操作困难.生产线便又将报废Label改贴在一个白色小方形泡棉上,随产品流下,但依然被客诉报废Label贴在胶袋上之事,原因为E段人员未严格执行对策,造成缺失,为此出货段开除8人.由以上事件可知,对策的执行必须完善三点:1.严格执行对策要求之内容.2.不断追踪对策实施之成效.3.评估对策之缺失,以不断改善.三.严格按照流程作业:在现代企业中,组织分工愈加细化,大家既要分工又要合作,为减少小疏失,提高效率及完善系统,各种流程被相继提出并改善,我们必须按照流程作业,就像作业员必须按照SOP作业一样.目前按流程作业存在以下问题:1.对作业流程一知半解,缺乏足够认识,甚至根本不了解什么流程.2.存在侥幸心理,漠视不按流程作业的严重后果.3.擅自改流程或跳流程,忽视正确流程的合理性与严密性.作为生产线基层管理者,必须掌握的流程有:不良反馈流程,WIP的处理流程,FQC/QA抽验不良处理流程,物料作业流程,材料加工流程,包装作业与出货流程等等.典型案例:某线应工程变更要求,须在入库成品外箱上增列一C a r t o n l a b e l.生产线在领出成品后,在未召开任何会议,参照任何规格的情况下,将准备好之L a b e l贴在外箱后入库,结果再次遭批退,原因为Label贴错位置.由此我们不难看出:1.作业者首先必须了解作业流程,并一步一步按照流程去作业.2.必须留下按流程作业的凭据,如测试流程记号,批退单的填写,重工flow chart的发行等等.在按流程作业方面,重工是最值得考究的.一般说来,每一次重工,都应该明确以下内容:重工的原因,重工的内容,重工的安排(材料,人员,治工具设备,方法,出货时间,是否B/I),重工的流程;如果是客退品重工,还要考虑产品有哪些变更,客户有哪些要求等等.在实际重工的现场,还要把以上内容倡导给每一个人,特别是作业员.四.作好不良反馈:一条生产线,不良反馈的好坏,直接反映了技术人员与管理人员警惕性的高低与质量意识的强弱.不良反馈做得好,不仅可以改善质量,还可以尽可能地减少损失,那么不良反馈怎样才算作好了呢?我以为须满足三点要求:1.及时.当不良发生并被确认时,要马上反馈,切不可麻痹大意或无动于衷;特别是人为不良存在信赖性,隐患性甚至影响安规的不良,要在5分钟内反馈给负责人.这可以大大提高解决问题的时效性和针对性.如有必要,则须立即对对策前后的产品作管制.2.确实.不良发生后要认真分析,信息(5WIH)的提供一定要准确,特别是数据的收集要一丝不苟,切不可出现有偏差甚至错误的信息.这可以大大提高解决问题的可靠性和完整性.3.改善.如果不良反馈仅停留在反映问题的层面上,而没有人去解决与追踪,不良反馈就没有任何意义.当不良发生后,大家只有经过认真分析,找出不良发生的原因,提出相应的改善对策,追踪以评估对策实施之成效,才算把不良反馈真正完成.这可以大大提高解决问题的可持续性.但我们看到的情况却经常是报表记录反映出的高不良无人问津,测试日报表与修护报表互相矛盾,主要的检查报表或测试报表无人签名,或干脆走过场式签名,A类不良在作业成绩表上得不到反映,一些完全可以避免的问题却持续发生,对生产线发生不良司空见惯.麻木不仁等等.五.“异常时期”的管理:同一班人,同一线体在不同时间制造出的质量往往不一样,我们把目前这种状况下质量出现异常的时期称为异常时期.异常时期一般会是a.上,下班时或换线时, b.逢年过节,盘点前后或周末加班, c.生产主管/IE工程师,组长上课开会或因其它原因不在生产线.异常时期的一般特点是:1.作业人员未准备好或场面比较混乱.2.工作人员心情过于放松或身在曹营心在汉.3.生产线没有管理人员或负责人.由此对应之对策是:1.作业人员必须在开线前2分钟已坐在自己的位置上准备就绪,若有不未准备好则不准开线,并追究其拖延之责任;停线时若线未停稳,则任何人不可以离开自己的位置,且未完成卡必须放在第一台未完成品之上,生产在线不可有标示不清之产品或堆货留给下一班次,或“半成品”或不良品.2.换线前所有之材料及治工具都应准备妥当,所有作业人员也应安排有序,换线时,所有人员须按安排坐在自己位置,禁止喧哗,且换线机种与上一机种之间至少保留5米以上安全距离.3.逢年过节或周未加班生产线管理人员必须亲临现场,并且工作前须向作业人员灌输质量观念.严肃纪律.并对此期间出现的质量问题加倍重视,同时对责任者严惩不怠,加严处罚.4.当组长或生产主管/IE工程师均不在在线时,应物色一名严肃认真的员工充当临时负责人,以负责生产线纪律.同时,平日应加强教育训练和奖惩力度以持续培养员工责任感和自觉性,以实现有效的管理.六.准确及时的咨讯收集对工作如果仅停留在“做”上,那叫上班;如果一定要把工作“做完”,叫责任,如果能把工作“做好”那才叫境界.那怎样才算做好了呢?当然首先得符合质量标准,那怎么样做才符合标准呢?这就靠信息.信息的来源是多种多样的,但作为一些基层管理者,主要有四个方面:1.人与人之间的交接.2.生产规格的阅读.3.历史记录查阅.4.生产线报表.而目前存在很多不正常的现象,如交接不清,生产规格无人问津,历史问题点不清楚,生产线报表徒具形式,这些不良现象直接导致了问题不能得到及时发现和解决,或问题重复发生,或未按FN要求生产等等.因此,针对以上四点,要求如下:1.针对问题点,人与人之间必须作详细而准确的交接,可以书面交接,可以面对面沟通,甚至可以打个电话或捎个口信,但必须把问题讲清楚.在交接出现岐义而导致问题发生时,一切以书面交接为证据,对责任者进行处罚.2.FN发下来后,生产线生产主管/IE工程师必须在规定时间内(2天)签核完毕,换线前2小时组长必须查看生产规格,主要是核对FN.3.历史纪录a.针对ADP各机种之质量问题,生产线之组长或生产主管/IE工程师均应作详细记录并分析.b.生产线投本线从未生产过之机种,须向曾经生产过该机种的线别组长询问问题点甚至请其指导,若为首批量产机种,则必须开量产前会议.c.借阅品管部生产规格查看历史记录.4.针对生产线检查报表,测试报表及修护报表,生产主管/IE工程师及组长都必须2小时签核一次,并就前三项不良提出改善对策.七.新人作业之管理追查各类质量事件,因新人作业而引起的就超过10%,怎样对新人作业进行管理是每一个基层管理者应该认真思考的问题.新人的再定义:1.进厂时间未满一月者.2.进厂时间虽超过三个月但从事新站别的工作者.3.从事专技站别工作但从无上岗证或专技证者.新人作业之管理:1.对进厂时间未满一周者,挂新人实习卡,除组长对作业员讲解作业方法并示范外,制造生产主管/IE工程师,QC工程师,IE工程师都有责任先对新人进行教导与确认后在新人实习卡上签名.2.对老员工从事新站别,该段组长须耐心讲解该站别之工作内容与注意事项,直到该员工可以胜任该站工作为止.并出示“老人新站别”卡,以便巡线人员稽核其工作质量.3.原则上禁止无证上岗,若因生产需要,须经MFG;IE,或ME;QC共同主动确认才可上岗,同时以上部门人员须在该员工作业成绩表上填上“M,Q,I,ME或T”字样.同时要强调以下几点:a.新人作业之站别不论在任何情况下,都禁止堆货,一旦堆货超过3台,则立即停线.b.若新人作业而导致质量事件,除对作业者进行必要处罚外,对管理者进行加倍处罚.c.新人在作业过程中若存在问题,应主动及时提出,以免酿成大错,后则对该员工加倍处罚.d.对新人表现优秀者,当月生产奖金评审一律在B等以上,甚至可以申请其它奖励.e.新人实习必须写新人实习报告,生产主管/IE工程师须根据报告反映之问题对该名员工进行面谈.八.线脚,锡渣,锡珠等引起的异音:在FQC/QA批退的记录中,因异音造成的批退一直占很大比例,以2001年11月份为例,FQC共批退6次,其中5次为异音,不良率为83.3%,而4次为线脚,锡渣,锡珠等造成(另一次是点胶不到位)不良率为66.7%.可以说怎样防止这个问题的再三发生,是让生产线非常头痛却是非常重要的#问题.目前,在大环境(如免剪脚,波焊质量)不能有大的改善的情况上,只能靠生产线防止,主要有以下几个方面:1.线脚部分:a.插件段,加工站零件是否有混放少量线脚,若有则立即清理干净,否则不准上线.b.气剪或斜口钳必须准时经过点检,若点检不合格,要及时更新.c.压克力罩要完好无损,不可有裂缝,破洞.d.作业时产品须伸进压克力罩内且与水平成450角以上,最好推行线外剪脚.剪脚作业员自检有无线脚从PCB孔流入产品,若有,则作不良品处理,清理出线脚.2.锡渣,锡珠部分:a.所有焊锡人员必须经过严格训练,拥有上岗证或专技证.b.流线作业时,作业员动作必须规范(如严格按焊锡五大步骤作业,泡棉的湿度,符合标准,锡渣盒时清理,动五次烙铁至少擦拭一次等等).c.焊锡人员在作业完毕后必须对自己的作业质量100%自检.d.输送带上的锡珠,锡渣,线脚等落在谁面前谁立即清理,不可流至下一站.e.锡面有人刷,且正面必须检查(正面往往有溢锡,零件沾锡珠,线脚,锡渣等,或有线脚从正面落入产品等等不良)f.生产线挡板是否起到应有作用,若否,则立即改善.g.所有的半成品是否有合理摆放.h.CASE若经过加工站加工,是否有经过顺检.i.出货段人员是否有100%听异音,听的方式是否正确(A面,B面皆听,摆动有节奏等等)当然以上仅能算生产线的权宜之计,要想长治久安,还得的大家齐心协力,从根本上解决问题,如推行免剪脚,减少二次焊锡动作等等.本<<三大纪律.八项注意>>未参考其它任何正式文件,仅为作者经验积累,难免有所谬误,不作正式文件发行. 解释权属胡楚明生产线各段(站)之注意事项在强调注意事项之前,先必须说明,对于已经标准化,规范化的东西,各线应该严格执行,并保持统一,避免差异.生产线各站别之工作内容主要以遵循SOP作业为主,但为适生产线质量及平衡之要求,部分站别之工作内容,须加强甚至推展,主要是加强一些顺检动作,具体说明如下:1插件段:(核心内容:顺检)1.1插件第一站(基本工作内容一般有:放框架,拿PWB或切PWB,压。

质量控制培训方案

质量控制培训方案

标题:质量控制培训方案

引言概述:

质量控制是企业生产创造过程中非常重要的环节,对产品质量的控制直接影响着企业的市场竞争力和声誉。

因此,制定一套科学合理的质量控制培训方案对企业的发展至关重要。

本文将从培训目标、培训内容、培训方式、培训周期和培训效果等五个方面详细介绍质量控制培训方案。

一、培训目标

1.1 提高员工对质量控制的认识和重视程度

1.2 培养员工的质量意识和责任意识

1.3 提升员工的质量管理能力和技能水平

二、培训内容

2.1 质量控制基础知识的讲解

2.2 质量管理体系的介绍和应用

2.3 质量控制工具和方法的培训

三、培训方式

3.1 理论教学结合实践操作

3.2 线上线下相结合的培训模式

3.3 实施导师制度,定期进行督导和反馈

四、培训周期

4.1 初级员工培训周期普通为1-2周

4.2 中级员工培训周期普通为1-3个月

4.3 高级员工培训周期普通为3-6个月

五、培训效果

5.1 提高产品质量,减少不良品率

5.2 提升员工的工作效率和工作质量

5.3 增强员工的团队合作意识和创新能力

结论:

通过制定科学合理的质量控制培训方案,可以有效提高企业的质量管理水平,增强竞争力,实现可持续发展。

企业应根据自身实际情况,结合员工需求和市场需求,不断完善和调整培训方案,确保培训效果的最大化。

制程品质管制的五要素

制程品质管制的五要素制程品质管制是一种重要的管理方法,用于确保产品在制造过程中的质量稳定性和一致性。

为了有效地进行制程品质管制,我们需要关注五个重要的要素,分别是目标设定、数据收集、数据分析、过程改进和持续改进。

下面将对这五个要素进行详细的介绍。

一、目标设定目标设定是制程品质管制的第一步,也是最关键的一步。

通过设定明确的目标,我们可以明确制程的要求和标准,以便于后续的数据收集和分析。

目标可以包括产品质量指标、制程能力要求等。

在设定目标时,我们需要考虑制程的特点和要求,合理地制定可实现的目标。

二、数据收集数据收集是制程品质管制的基础,通过收集制程过程中的各类数据,我们可以了解制程的状态和性能。

数据收集可以通过直接观测、抽样、检测等方式进行。

在数据收集过程中,需要确保数据的准确性和可靠性,避免数据的误差和偏差。

三、数据分析数据分析是制程品质管制的核心环节,通过对收集到的数据进行统计和分析,我们可以了解制程的变化规律和特点。

数据分析可以采用各种方法,如统计分析、图表分析、趋势分析等。

通过数据分析,我们可以找出制程中存在的问题和不稳定因素,并对其进行改进和调整。

四、过程改进过程改进是制程品质管制的重要环节,通过对制程中存在的问题和不稳定因素进行改进,我们可以提高制程的质量稳定性和一致性。

过程改进可以包括改进设备、改进工艺、改进操作等方面。

在过程改进过程中,需要确保改进措施的有效性和可行性,避免引入新的问题和风险。

五、持续改进持续改进是制程品质管制的基本原则,通过持续地对制程进行改进和优化,我们可以不断提高制程的质量水平和竞争力。

持续改进需要建立良好的反馈机制和改进体系,及时收集和分析制程的问题和改进需求。

在持续改进过程中,需要注重团队合作和知识共享,不断推动制程的改进和创新。

制程品质管制的五要素是目标设定、数据收集、数据分析、过程改进和持续改进。

通过合理地运用这五个要素,我们可以有效地进行制程品质管制,提高制程的质量稳定性和一致性,为产品的优化和升级奠定基础。

制程问题管控PPT培训课件

根据严重程度,制程问题可以分为轻微、一般、严重等不同级别,不同级别的问题需要采取不同的处理措施;根 据问题性质,制程问题可以分为系统性问题和偶然性问题,系统性问题可以通过改进工艺、优化设备等方式解决, 而偶然性问题则需要加强过程控制和预防措施。

02

制程问题管控的重要性

提高产品质量

确保产品符合设计要求和客户标准

02

跟踪解决方案的实施情 况,确保问题得到有效 解决。

03

对解决后的制程进行持 续监控,预防类似问题 的再次出现。

04

对制程进行优化改进, 提高生产效率和产品质 量。

04

制程问题管控的实践案例

案例一:某制造企业的制程问题管控实践

总结词

全面质量管理

详细描述

该企业引入全面质量管理理念,通过全员参与和持续改进,有效控制制程中的 问题,提高产品质量和客户满意度。

总结词

团队能力不足、培训体系不完善

详细描述

制程问题管控需要一支具备专业知识和技能的团队来支撑。然而,由于团队成员的能力 参差不齐,以及缺乏完善的培训体系,团队的整体能力往往无法满足制程问题管控的需 求。这可能导致制程问题得不到及时、准确的识别和解决,从而影响整个制程的稳定性

和效率。

THANKS

感谢观看

制程问题管控ppt培训课 件

• 制程问题概述 • 制程问题管控的重要性 • 制程问题管控的方法与流程 • 制程问题管控的实践案例 • 制程问题管控的挑战与对策

01

制程问题概述

制程问题的定义

总结词

制程问题是指在生产过程中出现的不 符合工艺要求或设计规定的质量问题 。

详细描述

制程问题通常表现为产品外观、尺寸 、性能等方面的不合格,这些问题可 能由原材料、设备、工艺参数、操作 方法等多种因素引起。

制程品质管理控制知识培训课件

制程品质管理控制确目标、 范围、方法、时 间等

实施品质管理措 施:包括质量控 制、质量改进、 质量保证等

监控品质管理过 程:对生产过程 进行实时监控, 确保质量符合要 求

分析品质管理数 据:对生产过程 中的数据进行收 集、整理、分析, 找出问题并改进

优化品质管理流 程:根据分析结 果,对流程进行 优化,提高生产 效率和产品质量

制程品质管理控制要点

01

制定品质标准:明确产品品 质要求,制定相应的品质标 准

03

品质改善:针对品质问题进 行改善,提高产品品质

05

品质培训:对员工进行品质 管理培训,提高员工的品质 意识

02

品质检验:对生产过程中的 产品进行检验,确保品质符 合标准

识

03

持续改进:持续 改进品质管理方 法,提高品质水

平

04

标准化:建立标 准化流程,确保 品质管理的一致

性和稳定性

制程品质管理的主要方法

质量管理体系:建立完善的质量管理 0 1 体系,确保生产过程的质量控制

质量控制计划:制定详细的质量控制 0 2 计划,明确质量控制目标和措施

质量检验:对生产过程中的产品进行 0 3 质量检验,确保产品质量符合要求

案例分析:选取典型案 例,进行分析和解读

04

角色扮演:让学员扮演 不同角色,体验实际工 作场景

谢谢

培养员工良好的品质管 理意识和习惯

培训内容

制程品质管理基础知识 制程品质管理工具和方法 制程品质管理实践操作

制程品质管理流程 制程品质管理案例分析 制程品质管理考核和评估

培训方法与技巧

01

理论与实践相结合:讲 解理论知识,结合实际 案例进行分析

品质部七天培训计划

品质部七天培训计划

一、培训目标

本次品质部七天培训计划旨在提升品质部员工的专业知识和技能水平,加强团队协作能力,提高工作效率,全面提升品质管理水平,为公司产品品质提供更好的保障。

二、培训内容

第一天:品质管理基础知识

•什么是品质管理

•品质管理的重要性

•品质管理的原则和方法

第二天:产品检验与测试

•检验标准及方法

•合格品与不合格品的判定

•不良品处理流程

第三天:品质改善技术

•抽样检验方法

•六西格玛管理方法

•PDCA循环质量管理模式

第四天:供应商管理与评估

•供应商选择标准

•供应商管理流程

•供应商绩效评估方法

第五天:团队协作与沟通技巧

•团队建设方法

•沟通技巧与冲突解决

•团队协作案例分析

第六天:质量管理工具与软件应用

•品质管理工具介绍

•品质管理软件应用

•实践操作演练

第七天:综合案例分析与总结

•综合应用品质管理知识

•案例分析与讨论

•培训总结与成果展示

三、培训方式

本培训计划将以专业讲师授课、案例分析、小组讨论、实践操作等多种方式相结合,将理论知识与实际操作相结合,确保培训效果最大化。

四、培训时间与地点

•培训时间:连续七天

•培训地点:公司会议室

五、培训评估

每位参训员工将在培训结束后进行考核评估,通过考核的员工将获得品质管理能力证书。

六、总结

通过七天的集中培训,相信品质部员工将在专业知识、团队协作能力等方面得到显著提升,为公司品质管理工作注入新的活力和动力,实现品质管理水平的全面提升。

品质部培训的基本内容

品质部培训的基本内容一.品质部门的划分:1.IQC:进料检验,审核辅导检验及评价供应商。

(SQE)2.IPQC:从原料到制程和包装的整个过程的质量控制。

(PQC、FQC)3.QA:成品检验,精密测试,实用性试验.(OQC)4.IC:仪器、量具保管,维修校验.(仪管中心)二.什么是品质反映产品满足明确目的和隐含需要的能力特征及特性总和.特性总和分为:可用性、可靠性、安全性、商品性、美观性。

品质的含义:(品质要以消费者意愿为基础)1。

符合规定的需求(用途和目的);2。

满足客户的期望;3.符合法规规定,使用标准和规格使用安全;4。

让顾客买得起,价格有竞争力;5。

成本合理,能产生利润。

三.什么是检验:对产品一个或多个特征进行的训号检查试验序号并将结果与标准进行比较,以确保是合格的活动。

检验缺点的分类:缺点是指制定单位的任何不符合规定要求而言.1.严重缺陷:Cr (Critical defect)在正常使用情况下容易造成人员伤亡或财产重大损失,违反销往国家之安规规定。

2.主要缺陷:Ma(Maior Defect)在正常使用情况下造成性能失误及不安定,不能达到所期望的目的或显著减低其使用性能和商品价值。

3.次要缺陷:Mi (Minor Defect)使用性能所期望的目的不致于减低或与规格有所偏差,但在正常使用情况下操作并不影响一般性能等。

检验中发生缺陷的可能性:1.普遍性:造成因素一般人为疏忽和操作失误。

(报告,留下不良样品,加强检验,详细记录)2.偶然性:造成因素一般工具方法和原材料。

(报告,留下不良样品)产品检验中有合格和不合格的区分:合格品:满足规定的要求。

(允收字母表示为“AL")不合格品:没有满足某个规定要求(拒收字母表示为“RC”)检验的依据:检验规范及作业指导书,有效的工程图纸和客供样品.四.制程检验控制程序1.目的:为确保生产过程中物料制品、半成品、成品、包装之品质符合规定要求,对不合格品状况严格的管制降低成本,保证产品质量.2.范围:从原材料到制程生产到成品包装的整个过程.3。

制程品质控制(ppt版)

然波動則不行,除非改善整個系統.

第十一页,共三十九页。

二.怎麼樣的製程是穩定的製程

• 2.特徵 • a.製程處於統計控制狀態,如果是管制圖,則沒有

點超出3sigma界限,且無傾向性變異.

• b.製程保證能力充足,Cpk不小於1.33

第二十五页,共三十九页。

四.怎樣控制(kòngzhì)製程使其處於 穩定狀態

• d.14點上下交替(jiāotì). • e.任意連續3點中有2點在3sigma區內. • f.任意連續5點中有4點在2sigma區內. • g.15點在1sigma中心線下. • h.8點在中心限兩側,但沒有一點在1sigma

• b.分析原因:用因果圖,層別法,散佈圖等.

• c.制定對策:5W2H,對策表,PDCA等

•

5W2H:

•

WHAT:什麼(事物)

•

WHO:誰(人)

•

WHY:為什麼(原因)

第二十九页,共三十九页。

五.品質異常的處置

•

WHERE:何地(地點)

•

WHEN:何時(時間)

•

HOW:如何(方法)

•

HOW MANY/MUCH:多少(數量)

• c.不良品率在目標範圍內,且成下降趨勢.

• d.改善措施實施後,有明顯的成效,而不是毫無影響.

• e.客戶投訴較少.(一般(yībān)不做為考量依據)

•

第十二页,共三十九页。

三.影響製程的主要(zhǔyào)因素

• 任何(rènhé)一個製程其主要做作用的因素都包括以下機 種因素:5M1E

• 1.人(MAN):人是最主要的因素,對其他的因素影 響很大.有很多不良,歸根結蒂是由人引起的,所以 人是最根本的因素.

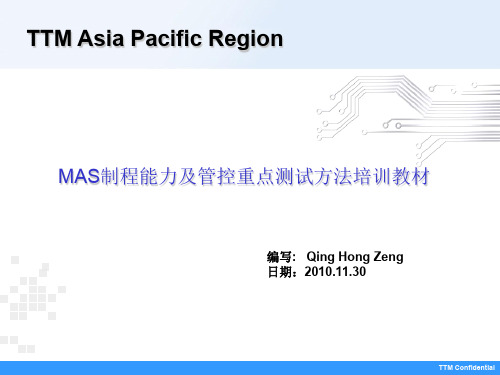

制程能力及管控重点测试方法培训(ppt 41页)

1-σ /µ*100%≥90%

延展性≥15%,拉力强度2040KN/M2

无电镀开路, 电阻变化率<10%

≥105% (min/max)*100%≥85%

average≤15um

40%-60%

TTM Confiden5tial

每月

每周

规格 (min/max)*100%≥80%

average≤15um 40%-60%

1-σ /µ*100%≥90% 线厚*2/(下线宽-上线宽)≥3.0

MAX-MIN≤25.4um 棕化层均匀,无明显异常

偏差值 ±3℃

/

轴偏差允许范围±25um,孔间距 允许范围±50um R≤1.0um

TTM Confiden4tial

机 台设定烤板温度;

3)控制范围为80℃--100℃条件下干燥1min并且在80℃点四点温 差

应控制≤5℃; 4)测试频率:每月一次。

TTM Confiden8tial

二.测试方法

2、内层&次外层&防焊曝光能量均匀性测试方法

1) 将曝光机切换到手动模式Manual;

2) 选择“上灯”界面;

3) 点击“开/关SHUTTER”;

TTM Asia Pacific Region

MAS制程能力及管控重点测试方法培训教材

编写: Qing Hong Zeng 日期:2010.11.30

TTM Confidential

内容

1. 目前我司各制程的重点制程能力监控项目及 测试频率;

2. 各制程的重点制程能力及监控项目的测试方 法;

TTM Confiden2tial

工厂品质部年度培训计划

工厂品质部年度培训计划

根据公司的发展需求和员工的培训需求,品质部门制定了年度培训计划,旨在提升员工的专业技能和工作质量。

具体安排如下:

一、培训内容

1. 质量管理体系培训

2. 产品质量控制培训

3. 工艺流程改进培训

4. 测量标准与方法培训

5. 成本控制与效率提升培训

二、培训形式

1. 线上网络培训

2. 线下公司内部培训

3. 外部专业培训课程

三、培训时间

1. 每月安排至少一次培训课程

2. 每次培训时长为2-4小时不等

四、培训对象

1. 品质部门所有员工

2. 其他相关部门员工

五、培训评估

1. 定期对培训效果进行评估

2. 对培训后员工进行能力测试和实际应用情况检查

通过以上培训计划的执行,我们相信可以提升员工的工作能力和工作质量,为公司的发展贡献更大的价值。

制程品质管控内容培训共29页PPT

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

制程品质管控内容培训

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

制程品质管理控制知识培训

單).

2021/6/10

18

• (2).產品檢驗規格﹕ 制程檢驗規范﹕SIP 成品檢驗規范﹕SI

主要內容為產品的檢驗項目﹑規格﹑檢測 頻率﹑抽樣計划﹑允收標准﹑檢驗設備等.

• SIP由IPQC執行﹐主要針對制程(工站)進行管 制. SI由FQC執行﹐主要針對成品進行管制.

2021/6/10

11

三.如何管好你的制程

3.1制程的主要因素(5M:人、機、物、法、環) • 機:指制程中所有對產品的影響之設備、治工具、

檢測儀等. • 1)所有設備、治工具、檢測儀是否按規定進行維

修,保養,校正並記錄. 2)是否有明確的操作規範或設定參數. 3)機修或設變后是否重新評估ok

2021/6/10

b.制程異常.

c.檢治具異常.

d.其他特殊要求.

2021/6/10

24

• 3.2.4.異常處理. • (1)制程異常處理流程﹕

制程檢驗異常

填寫制程異常聯絡單

停機或停線

原因分析 知會責任單位采取矯正 ﹑改善措施并回覆對策

追溯已制品 進行再確認

NG

不良品扣留 按不良品處

理流程作業

OK 放行

NG 2021/6/10 改善效果驗証

22

• 3.2.3.產品標識與追溯. • 1)產品標識﹕

身份標識﹕料號﹑版次﹑制造日期﹑批號﹑ 生產者(工站)……

狀態標識﹕待檢驗/合格/不合格…… 標識的目的﹕區別產品﹐以防止混淆﹑誤用. 需進行標識的范圍可包括﹕

原材料﹑半成品﹑成品. 常用的標識方式﹕ 標識單﹑印章﹑條碼﹑懸挂物﹑指示牌﹑分區.

制程品質管控

2021/6/10

如何做好制程管控

如何做好制程品质管制一------------------------------------------------------------------------------------------------------------------------------------表3-1 四大环节对产品品质不良的影响2 制程品质不良的原因分析与对策仅从制程的角度分析品质不良的原因,可以从下列四个方面来总结:①员工不能正确理解和执行作业标准——不会②干部对制程的管制能力不足——不能;③制程品质稽核、检验不当——不当;④缺乏品质意识与品质责任——不愿;表 3-2 制程品质不良分析与对策二强化人员的管理以提升品质1 人员品质观念强化灌输现场人员良好的品质观念:①品质是制造出来的,不是检验出来;②第一次就把事情做好;③品质是最好的推销员;④没有品质就没有明天;⑤客户是上帝,而且是不懂得宽恕的上帝;2 员工技能培训①岗前训练产品特点与基本知识;品质标准与不良辨识;作业流程与品质要求;②岗位训练如何正确操作设备、工具;如何自检、互检;品质不良种类与限度;基本的不良修复技巧;如何求救; 3 操作者自主管理①操作者的“三按”、“三自”、“一控”要求;三按,即:按图纸、按工艺、按标准生产;三自,即:对自己的产品进行检查;自己区分合格与不合格的产品;自己做好加工者、日期、品质状况等标记;一控,即:控制自检合格率;②开展“三不”、“三分析”活动;三不,即:不接受不良品、不制造不良品、不传递不良品;三分析,即:当出了品质问题,应及时组织相关人员召开品质分析会,分析品质问题的危害性,分析产生品质问题的原因,及分析应采取的措施;表3-3 人为操作不良常用对策三制度化、标准化、简单化、愚巧化1 流程制度化任何作业流程都应该予以规范化、制度化,使员工有据可循,使每一次作业可以预先得以教导、安排,事中得到控制,事后便于追查;2 工作标准化将工作方法、步骤、注意事项予以标准化,易于操作,不易出错,便于查核,对品质稳定有关键作用;3 作业简单化基层员工的素质,能力、意识在企业中处于较低水准,尽量让其工作内容更简单,有利于学会、方便作业,自然降低出错的概率;4 愚巧化Fool Proof,俗称防呆;其目的是防止作业人员因不熟练或不会做,以及疏忽或不小心而造成制程不良,必要时也可防止过剩生产或产量不足;如国内电器的电源线插头依CCEE规定应为三扁插,且仅能从一个方向插入插座,此即防呆功能;愚巧化的作用:①防止过剩的生产量②防止错误或不良的原料投入;③防止作业标准、作业条件的变化超限;④防止多装、少将的发生;⑤防止因“定位失误”而造成的品质不良;⑥防止作业不安全事故的发生;流程制度化,工作标准化,作业简单化,工具愚巧化,既可以提升品质,也可以提升效率,是现场干部工作的法宝之一;。

制程品质管控内容培训共26页文档

谢谢!

21、要知道对好事的称颂过于夸大,也会招来人们的反感轻蔑和嫉妒。——培根 22、业精于勤,荒于嬉;行成于思,毁于随。——韩愈

23、一切节省,归根到底都归结为时间的节省。——马克思 24、意志命运往往背道而驰,决心到最后会全部推倒。——莎士比亚

25、学习是劳动,是充满思想的劳动。——乌申斯基

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所以我们必须有 发现问题和解决 问题的意识和意 愿并附诸于行动 !

3、首件检验的时机:开始生产时、重新开机时、换产品规格 型号生产时、设备及工艺参数调整时、人员更换及异常处 理后执行首件检验; 4、要保证每道工序员工的作业符合工艺的要求,按照《生产 工艺指导书》项目内容查看监督,并将每天的巡查结果如 实记录于《工艺巡查记录表》上,如果有异常现象,及时 反馈,改

5、开班生产前需了解,并重点关注方面: A.模具是否合格。B.产品是否有《生产工艺指导书》及 《产品检验标准书》C.是否有样品.D.胶料是否有合格标 签.E.产品的品质/生产履历.F.上一个班交接情况.G.是否 新员工生产…… 6、在巡检过程中,发现产品有不良现象时,立即标示、隔离, 在要求改善的同时,一定要确认已生产的产品质量,如果 可以放行则产品流入下道工序,如果NG,则将异常的产品当 不良品处理;如果改善以后还有此异常情况,要开立《品 质异常通知单》→责任班组—及时反馈上级协助改善;开 单的最终目的:让责任单位能够落实改善;

制程品质管控3步曲

首件检验:

各班组开始生产时、重新开机时、换产品型号生产时、 设备及参数调整时、人员更换及异常处理后的首件确认;

作业员自检:

作业员应不定时,确认或检查本身所生产的产品,以减 少不良品发生或及早发现制程之异常,以便立即改善处理, 降低不良品发生;

巡回检验:

质量部品管人员,应依规定稽核生产中制程工艺标准执行 状况及在制品的质量,防止作业及管理的疏忽,以确保产品 品质;

破除旧的观念!

质量重在预防

俗话说:「预防重于治疗」,能防患于未然之前,更胜于治 乱于已成之后。我们往往忽视了预防的重要性,不愿意花费少 许的钱去提前预防不良的发生,而在客诉后大批返工、大批退 回产品及厂内产生严重质量问题的时候花费,超过预防成本十 倍甚至更多的成本去围堵那个漏洞!

质量重在预防

其实,检验是在过程结束后把坏的产品从好的里面挑选出 来的, 属于“死后验尸”型,只是将不良品隔离剔除,再将 问题反馈到责任部门,采取矫正预防措施。用这种方式本身存 在着很大的局限性,因为它关注的只是最终结果,等异常发生 时才能解决处理,而不是促进积极预防而持续改善。 检验告知已发生的事情太迟,缺陷工作已产生,而预防采 取一切措施可以避免不良发生,就像用免疫和其他预防的方法 治疗疾病一样,防止产生重大不良而付出过多代价的问题。传 统的观念把重点放在产品完工后的检验。

5、品质的提升不可能一蹴而就,必须通过持续改进而达到; 6、没有好的品质,公司明天可能就要破产,我们明天可能就 要失业; 7、别人能做好品质,我们为什么不能做好? 8、优秀的产品是优秀的人做出来的 ,差的品质是差的人干 出来的;

正确的品质观念

9.你的下一道工序就是你的市场 ,下一道工序是用戶! 将下一 道工序当作是你的客户,每一个人都对自己的品质、对消费 者负责; 10.全员品质,全面品管,全员参与; 11.我们的工作就是零缺陷;

12.质量是免费的,重在预防; 14.品质改善无止境; 15.质量第一,产量第二; 16.品质是价值与尊严的起点,是企业赖以生存的命脉; 17.品质没有折扣,品质就是按照客户的要求不折不扣的执行! 18.品质改善人人有责,要有改善的意识;

质量、成本、服务、交期的关系

质量提高

根本的基础

成本降低

交期准时

正确的品质观念

1、品质不是检查出来的,是设计出的,生产出来的,预防出 来的,习惯出来的,是以客户的满意度为依据的;

2、品质与每个人息息相关(作业员,管理、技术人员等);

3、每个人员非常清楚的知道自己的工作标准,并且使自己所 做的每一件事情都符合要求,就是对品质在做贡献;

4、作业零缺陷,100%是可以完全达到的;

不好的品质理念

1、品质是件奢侈的事情,一定要投入很多的钱; (其实,真正费钱的方面正是不符合要求的事,而如果第 一次就把事情做对,那些浪费在补救工作上的时间、金 钱和精力就可以避免); 2、品质是检查出来的,不是设计出来的,生产出来的,预 防出来的; 3、品质仅是一线作业员工做的,管理者的责任不大; 4、品质是质量部的事与我们无关,好坏都无所谓; 5、品质是由管理人员来控制的与我们一线作业员工无关;

制程品质管控

Joson yuan2014/1/15

树立正确的品质理念

品质理念主要是指质量管理的观念,就是对质量管理 的一种总的看法,态度。

“态度决定一切,思想决定行动”

品质是由人做出来的,取决于人员的品质观念和态度, 如果人员的品质观念和态度发生偏差,则品质体系再完 善,品质控制方法再先进也没用! 如果有正确的质量观念,则在工作中就会把质量放在 首位。相反,就会反感,忽视质量工作 ,更谈不上把质 量放在首位。

客户满意度增加

企业利润增加

全员性质量控制

遵循四个“一切”原则:

1、一切为了客户;

(客户第一,下道工序就是你的客户)

2、一切以预防为主;

(严格把关与积极预防相结合,以预防为主)

3、一切凭数据说话;

(数据是质量管理的根本,一切用数据说话) 4、一切按PDCA科学程序办事;

制程检验

制程检验---公司品质管制的核心。 主要目的:

思想决定行动

绝大多数是管理者和工人的 思想意识决定了生产产 品的品质。 1.如果你接受事情总会出差错的观点, 那么问题就一定会出现。 2.如果你认为你的产品从本质上品质成本就低不了, 认为这是无法改变的现况, 那么事情定会如你所想。 3.如果你觉得交货时延期是所在行业的特点, 那么这也会一样如你所愿。

总结

不要让糟糕的品质制约了我们前进的脚步!

请大家一起重视品质管理,学习品质管 理,因为:品质,是金汤未来的决战场。

KT2390产品裂口不良高---------------为什 么? 因为产品黏在芯子上不好脱模易脱裂---------------为什么? 因为胶料太黏太脆易裂--------------为什 么?

5W分析法成功案 例

因为采用的普通硅胶生产----为什么?

因为前期开发时考虑节省成本-----------为什么?后续用抗撕裂性好的硅胶对冲就OK 了 其实由于我们视而不见,缺乏改善意识,或 未能刨根问底,错失了许多改善的机会,以 至问题越解决越多,同样的问题接而连三的

制程检验流程

硫化领料生产

生产首件送检

品管检测确认 OK 批量生产 NG 通知改善 OK

技术/生产部/质量检讨,改善对策 NG

硫化自检和品管巡检 OK 继续生产

品质异常通知

OK NG 停止生产

送下道工序修边

简单介绍5W分析法

---一种根本系统发现真因、解决问题的办法(5W连问五次 为什么?)也被称作为什么-为什么分析,它是一种诊断性技 术,被用来识别和说明因果关系链。它可以帮助我们恰当地 定义问题,寻找到问题的根源,并防止问题再发。通过不断提 问为什么前一个事件会发生,直到回答“没有好的理由”或 直到一个新的故障模式被发现时才停止提问。 其实“连问五次WHY”并非什么妙法,不过一再追问为什么?就 可以避免表面现象,而深入系统根本原因,也可避免其它问题. 所以若能解决问题的根本原因,许多相关的问题就会迎刃而解;

备注:品检员每天至少五次至各机台稽核作业者所使用的材料、生产 工艺是否正确?同时依据制程检验标准抽验在制品,以随时了解质量状 况,适时发掘问题,做好防治不良作业。

不合格品处理

一、品管员或作业员于发现产品不合格时,应依各作业指导 书的规定,予以标示或移离生产线,并放置于不良品的区 域内待处理。 二、当发现制程不良后,亦即有重复产品不良发生时,应向 主管报告,并经主管确认后,立即进行改善措施。 三、制程检验发现不合格品时:

9、建立良好的工作与人际关系,善于团

队合作;

10、不良发生时及时层别与分类,防止异

常混料;

11、数据统计分析并检讨,持续改善;

生产过程检验(IPQC)

过程品质控制(IPQC):是对生产过程做首检及巡检。 A、 首件检验;检验项目:外观/尺寸/硬度/物性 B、 巡检:保证合适的巡检时间和频率,严格按检验标准 或作业指导书检验。包括对产品质量、工艺要求、机台参 数、物料摆放、标识、环境等的检验; C、 检验记录,应如实填写。 依据的标准:a、生产工艺指导书;b、检验作业规范、过程 检验控制程序;C:产品检验标准书等等。

a) 制程检验发现不合格品时,依据《不合格品控制程序》而须 采取矫正措施以防止异常再发时,制程品管应开具品质异常通 知单,给相关责任单位并要求在期限之内处理完毕; b) 如因情形特殊拟予特采(让步接受)时﹐应按照特采作业程 序作业; c) 良品/不良品应作明显之区分与标示﹐以免混杂一起; 四、三不原则:不接受不合格品;不生产不合格品; 不流转不合格品;

做好制程品管

做好制程品管条件: 1、充分了解产品标准;

2、不受外界因素影响而降低标准;

3、坚持品管原则,工作尽职尽责;

4、充分了解制程管制项目,条件,要求;

5、对异常事件要敏感,反应要迅速;

6、确认再发防止措施是否得当;

做好制程品管

做好制程品管条件: 7、对已发问题举一反三,避免重蹈覆辙;

8、随时提醒制造单位可能发生之异常;

品质改善,人人有责

不好的品质理念

6、烧熟了,我今天就不达标了,没关系,做出来就有钱, 后边可以打磨; 7、设法把每件事情都做对是不切合实际的,不可能的事; 8、我只管达标,不管品质,达标第一,质量第二; 9、生产是创造价值的,品管是浪费成本的; 10、品管都没说,都签字放行了,你还管什么; 11.你是生产部的,还是质量部的,我把品管都忽悠过去了, 你还在叫什么….等等; 以上说法无疑是对品质的误解,如果以这样的思想、态度 来对待品质,则品质会怎么样,怎么可能做好?

1、通过检验及时发现不良,采取相应的纠正措施,防 止大量的不良品产生;