DIXIDHP50加工中心安全逻辑单元故障解决方法

加工中心常见故障与维修

库 故

刀套不能夹紧刀具 足

障

刀具超重

刀套上下不到位

安装调整不当或加工误差过大而造成拨叉位置不正 确

限位开关安装不正确或调整不当造成反馈信号错误

3.机械手常见故障

卡爪弹簧压力太小

刀具夹不紧,时常 弹簧后面的螺母松动

机

掉刀

刀具超重

械

机械手卡紧锁不起作用

手 故

刀具夹紧后松不开

卡爪弹簧压合过紧,卡爪缩不回,应调松螺母,使最 大载荷不超过额定值

松刀缸压力和行程不够

传动带松弛或磨损

排除方法 更换新轴承 张紧传动带 用汽油清洗后擦干净 更换新带 更换新弹簧夹头 更换新碟形弹簧 更换拉钉,并正确安装

调整压力和行程开关位置

调整或更换传动带

5.冷却系统常见故障及排除方法

故障现象

故障原因

冷却或排屑 水流过小或 断续出水

冷却或排屑 水泵不出水

冷却或冲屑 水泵不转动

6、在使用起重设备时,应使用专门的电缆和吊具。 7、超程撞块及其它开关的位置不允许变动。 8、维修时,不可用气枪清理导轨及丝杠,以免细小切

屑进入导轨和丝杠螺母中。 9、遇到难以判断和解决的问题,应立即与厂家联系寻

求帮助。

?机械部分 ?电气部分

立 加 结 构 图

1.进给系统常见故障及排除方法

序 号

1、水箱水位达不到 要求

2、过滤网堵塞 3、水泵中憋住空气 1、水箱水位达不到 要求 2、过滤网堵塞 3、水泵损坏 1、水泵被杂质卡死 2、电路故障 3、水泵损坏

排除办法

添加切削液

停机清洗水箱及过滤网 加满切削液后打开放气阀排气,再拧紧放气阀 添加切削液

停机清洗水箱及过滤网 请厂家维修或更换水泵 清洗水箱及水泵 检查电路接线 请厂家维修或更换水泵

加工中心参考点及其故障诊断

加工中心参考点及其故障诊断所谓加工中心考点又名原点或零点,机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

每台机床可以有一个参考原点,也可以据需要设置多个参考原点,用于自动刀具交换(ATC)或自动拖盘交换(APC)等。

参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

所谓机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕,机械原点随即确立。

所谓电气原点,是由机床所使用的检测反馈元件所发出的栅点信号或零标志信号确立的参考点。

为了使电气原点与机械原点重合,必须将电气原点到机械原点的距离用一个设置原点偏移量的参数进行设置。

个重合的点就是机床原点。

在加工中心使用过程中,机床手动或者自动回参考点操作是经常进行的动作。

不管机床检测反馈元件是配用增量式脉冲编码器还是绝对式脉冲编码器,在某些情况下,如进行ATC或APC过程中,机床某一轴或全部轴都要先回参考原点。

按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种。

一种为栅点法,另一种为磁开关法。

在栅点法中,检测器随着电机一转信号同时产生一个栅点或一个零位脉冲,在机械本体上安装一个减速撞块及一个减速开关后,数控系统检测到的第一个栅点或零位信号即为原点。

在磁开关法中,在机械本体上安装磁铁及磁感应原点开关,当磁感应原点开关检测到原点信号后,伺服电机立即停止,该停止点被认作原点。

栅点方法的特点是如果接近原点速度小于某一固定值,则伺服电机总是停止于同一点,也就是说,在进行回原点操作后,机床原点的保持性好。

磁开关法的特点是软件及硬件简单,但原点位置随着伺服电机速度的变化而成比例地漂移,即原点不确定。

目前,几乎所有的机床都采用栅点法。

使用栅点法回机床原点的几种情形如下:1.使用增量检测反馈元件的机床开机后的第一次回机床原点;2.使用绝对式检测反馈元件的机床安装后调试时第一次机床开机回原点;3.栅点偏移量参数设置调整后机床第一次手动回原点。

加工中心常见故障解除

加工中心常见故障分析和排除方法1.机床机械零点(XYZ轴,转台)丢失现象和重置零点方法。

前言:所谓加工中心参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

每台机床可以有一个参考原点,也可以据需要设置多个参考原点,用于自动刀具交换(A TC)或自动拖盘交换(APC)等。

参考点作为工件坐标系的原始参照系,机床参考点确定后,各工件坐标系随之建立。

所谓机械原点,是基本机械坐标系的基准点,机械零部件一旦装配完毕,机械原点随即确立。

所谓电气原点,是由机床所使用的检测反馈元件所发出的栅点信号或零标志信号确立的参考点。

为了使电气原点与机械原点重合,必须将电气原点到机械原点的距离用一个设置原点偏移量的参数进行设置。

这个重合的点就是机床原点。

在加工中心使用过程中,机床手动或者自动回参考点操作是经常进行的动作。

不管机床检测反馈元件是配用增量式脉冲编码器还是绝对式脉冲编码器,在某些情况下,如进行A TC或APC过程中,机床某一轴或全部轴都要先回参考原点。

当数控机床更换、拆卸电机或编码器后,机床会有报警信息,提示编码器内的机械绝对位置数据丢失了,或者机床回参考点后发现参考点和更换前发生了偏移,这就要求我们重新设定参考点,所以我们对了解参考点的工作原理十分必要。

参考点是指当执行手动参考点回归或加工程序的G28指令时机械所定位的那一点,又名原点或零点。

每台机床有一个参考点,根据需要也可以设置多个参考点,用于自动刀具交换(ATC)、自动拖盘交换(APC)等。

通过G28指令执行快速复归的点称为第一参考点(原点),通过G30指令复归的点称为第二、第三或第四参考点,也称为返回浮动参考点。

由编码器发出的栅点信号或零标志信号所确定的点称为电气原点。

机械原点是基本机械坐标系的基准点,机械零件一旦装配好,机械参考点也就建立了。

为了使电气原点和机械原点重合,将使用一个参数(1815)进行设置,这个重合的点就是机床原点。

数控铣床的故障诊断与维修方法

数控铣床的故障诊断与维修方法数控铣床的故障分类,数控铣床的故障可按如下方法分类。

1、按故障的发生部位分类数控铣床的故障按故障发生的部位可分为机械故障及电控故障。

机械故障通常是因为机械安装、调试及操作使用不当引起主轴及滚珠丝杠的传动故障;或发生导轨摩擦过大的故障,如传动噪声大、加工精度差、铣床运行阻力大等。

电控故障有弱、强电之分。

弱电故障一般指数控系统、眦控制器、CRT显示器、伺服单元、输入/输出装置等故障,包括集成电路芯片、分立元件、接插件、外部连接组件等故障。

加工程序出错,系统程序和参数的改变、丢失等软件故障一般也算弱电故障。

强电故障—般是指电源故障,包括继电器、接触器、开关、熔断器、电源变压器、电动机、行程开关等各类电器元器件的故障。

2、按故障的性质分类数控铣床的故障按故障性质可分为系统性故障和随机性故障。

系统性故障是指只要满足一定的条件或者超过某一设定的限度,数控机床必然会发生的故障,又称硬故障。

如润滑油位过低报警而停机的故障,加工时因切削量过大超过某一限度发生过载或超温报警的故障等。

随机性故障是指数控铣床偶然发生的故障,又称软故障。

(http://版权所有)该类故障通常是由于机械构造局部松动错位,印制电路板上元器件松动变形或焊点的虚脱,继电器触点、开关触头由于腐蚀污染而接触不良等原因引起。

3、按故障的显示方式分类数控铣床的故障按故障的显示方式可分为有报警显示故障和无报警显示故障。

有报警显示故障又有硬件和软件之分,硬件报警是指各单元装置上的报警灯亮。

数控铣床控制操作面板、伺服控制单元、主轴单元、电源单元上都有这种报警灯。

软件报警是指CRT显示器上出现的报警号(ALARM)和报警信息。

这些信息来自数控系统及plc的自诊断。

主要有程序出错报警、伺服系统报警、进给轴超程报警、存储器报警、主轴报警、过载报警等。

以程序出错报警最为常见。

无报警显示的故障要根据故障发生前后,数控铣床的变化状态开展分析判断。

发那科数控系统故障维修

发那科数控系统故障维修一、引言发那科数控系统是一种高精度、高效率的数控系统,广泛应用于机械加工行业。

然而,在使用过程中,难免会遇到一些故障问题。

本文将从常见故障原因和解决方法两个方面,对发那科数控系统的故障维修进行探讨。

二、常见故障原因1. 电源故障:发那科数控系统的电源出现问题是导致故障的常见原因之一。

可能是电源线路接触不良、电源电压不稳定等。

解决方法是检查电源线路,确保接触良好,并使用稳定可靠的电源。

2. 通信故障:发那科数控系统通过与其他设备的通信实现工作,如果通信出现故障,将导致系统无法正常运行。

可能的原因包括通信线路连接错误、通信接口故障等。

解决方法是检查通信线路连接是否正确,确保通信接口无故障。

3. 机械故障:机械部件故障也会影响发那科数控系统的正常运行。

例如,电机损坏、传感器故障等。

解决方法是检查机械部件,修复或更换故障部件。

4. 软件故障:发那科数控系统的软件问题也是故障的常见原因之一。

可能是程序错误、参数设置错误等。

解决方法是检查程序代码,确保正确无误,并进行参数设置的审查与调整。

三、解决方法1. 故障排查:在进行故障维修之前,首先需要进行故障排查,确定故障原因。

可以通过检查错误代码、查看故障日志等方法进行排查。

2. 故障修复:根据故障排查的结果,采取相应的修复措施。

例如,对于电源故障,可以检查电源线路,确保接触良好;对于通信故障,可以检查通信线路连接是否正确。

3. 系统调试:在故障修复后,需要对发那科数控系统进行系统调试,确保系统能够正常运行。

可以通过运行简单的程序,检查系统各个功能是否正常。

4. 故障预防:为了避免故障的再次发生,需要进行一些预防措施。

例如,定期检查电源线路,确保接触良好;定期检查机械部件,进行维护保养。

四、故障维修的注意事项1. 安全第一:在进行故障维修时,要确保自身安全。

例如,断开电源,避免触碰高压部件等。

2. 谨慎操作:在进行故障维修时,要谨慎操作,避免造成更大的损坏。

FANUC数控加工中心故障排除

FANUC数控加工中心故障排除摘要介绍FANUC 数控加工中心屏蔽故障子系统及更换绝对编码器电池的方法关键词加工中心故障排除例1 一台FANUC15I 系统的数控加工中心,出现黑屏,重启后自检未能通过,无法进入系统及BOOT 界面。

电气柜出现某子系统报警。

由于缺乏备件,且该子系统不影响机床正常加工零件,因此,准备设法屏蔽该子系统。

先将机床参数进行备份,由于不能进入BOOT 界面,只能使用存储卡插入SVM 里手动进行备份。

将MTSW 回转键开关拨到“8”,重新关闭开启电源,此时显示“8”闪烁。

然后按PSW 键,显示“8”亮,再按一次PSW 键,又出现“8”闪烁,闪烁一段时间后出现“0”点亮,数据备份完成。

再次切断电源,开关拨至“0”状态,恢复启动。

如果中途出现LED 显示为“1”则表示卡容量不足,在备份的文件中,文件名分别代表:PMC_RB.XXX 表示为梯形图文件,CEX_10M.XXX 为 C 语言执行程序,PDIM256K.XXX 为宏执行程序,SRAM256K.FDB 为SRAM 数据。

可以利用相同的方法对数据进行恢复及清除,其命令分别为将回转开关拨至“5”表示清除数据,回转开关拨至“A”为恢复数据。

数据备份后,要更改硬件方面的连接。

先查找I/O 模块的连接,因I/O 经过 3 个子系统,应该屏蔽的子系统处于串联的第2 个位置,所以将需要屏蔽的子系统与前后子系统的连线断开,前后子系统用线直接相连,使需屏蔽的子系统独立出来,然后启动系统,自检通过后进入主系统,但是伴随很多报警。

由于除去了一个子系统,机床参数出现紊乱,为防止机床出现危险情况(如主轴下掉等),事先应做好应急准备,然后,进入ONLINE 修改PLC 模式:进入SYSTEM →SET-TING→GENERAL→ENABLE→选择YES→EDIT→WRITE TOF_ROM→选择YES→ONLINE→F_BUS→选择NOT USE。

即可更改PLC 及I/O LINK,进入PLC 修改状态,将需调用的子系统改为非,再进入PMC→PMCDGN→I/O LINK→I/O MOD-ULE,记录各子系统的地址分布情况,再删除所有GROUP 的数值,其他不变,随后更改GROUP 的值(按照修改的硬件连接顺序从0 到N 进行排列,屏蔽的轴设置为空)。

加工中心常见报警及解决方法

旺磐加工中心的常见报警解决方法序号报警内容含义解决方法<一> plc报警问题1.1 LUB LOW (油量过少)1.11 检查润滑油泵的油位1.12 检查油位传感器是否正常1.13检查油位报警线路电源及输入电路是否正常(号码管为DC24V及LUB LOW)1.2COOLANT OVERLOAD (切削液马达过载)1.21 检查动力线是否有缺,1.22 检查电源电压是否为额定电压1.23 过载保护器的过载系数是否设定过小,正常为2.51.24 马达是否为反转或者有烧毁1.25 将上序问题排除后,将过载保护器上的复位按钮按下,再确定信号线是否有24V 电源输入(号码管为COOLANT OVERLOAD)1.3 AXIS NOT HOME (3轴未归零)1.31 在原点复归模式下分别将三轴归零,归完成报警信号即完成零1.32 ATC NOT READY 刀库未准备好1.33 刀库记数信号未到位,检查COUNTER信号1.34 刀杯原位信号错误,检查TOOL CUP UP 信号1.35 刀臂持刀点位置不正确,检查121点信号1.4 THE CLAMP SIGNAL ERROR (夹刀信号错误)1.41 检查夹刀到位信号线是否有异常1.42 检查打刀缸夹刀开关是否正常1.43 检查I/F诊断中X4的信号是否为11.5 AIR PRESSURE LOW (空气压力低)1.51 检查空气压力是否5MP以上1.52 检查空气压力输入信号的线路是否有DC24VV电压1.6 ATC COUNTER SINGAL ERROR (刀库记数信号错误)1.61 检查是否为记数信号接再刀库的144点上。

1.62 检查DC24电源144点与0V点之间电压是否为24V,1.63确定I/F诊断中的X1E点信号是否正常!1.7 THE SP-MOTOR OVERLOAD (主轴马达过载)1.71 主轴马达过载,检查回升电阻AL1与AL2间是否为通路1.72 检查PLC输入信号是否有24V1.8 PLC计时器不能工作参数被锁住1.81将6449BIT0位参数设定为01.9 PLC计数器不能工作参数被锁住1.91将6449BIT1位参数设定为01.10 PLC报警无法显示为用户定义形式参数锁住1.101将6550BIT0位和BIT2位设定为11.11 主轴无法转动(无信号显示)1.111 如果是使用面板启动主轴正转时,则检查是否是在手轮方式,然后检查打刀缸上面的紧刀信号是否到位(即I/F诊断中的点X4是否为1),如果此两点信号全部到位,主轴还是无法转动,则检查报警界面是否有伺服报警。

机床加工中心的常见故障与排除

机床加工中心的常见故障与排除机床加工中心作为一种高效、高精度的加工设备,广泛应用于工业生产中。

然而,由于长时间的使用或操作不当,机床加工中心也会遇到一些故障问题,影响其正常工作。

本文将介绍机床加工中心常见的故障,并提供相应的排除方法。

一、电气故障1. 电机无法启动- 检查电源线路是否正常连接;- 检查电机线路是否短路或断路;- 检查电机过载保护装置是否触发,若触发应及时复位或更换保险丝。

2. 伺服系统异常- 检查伺服电机与驱动器的连接是否良好;- 检查伺服驱动器参数设置是否正确;- 检查伺服电机与驱动器之间的反馈装置是否损坏。

3. 控制系统故障- 检查控制系统的电源和信号线路是否正常;- 检查控制系统中的传感器和开关是否故障;- 若控制系统出现软件故障,可尝试重启或重新安装控制软件。

二、液压故障1. 液压系统漏油- 检查液压管路连接处是否松动,若有松动应及时紧固;- 检查液压缸密封件是否老化或破损,如有问题应及时更换;- 检查液压系统中的油封是否泄漏,若泄漏应更换油封。

2. 液压系统压力异常- 检查液压泵是否正常工作,若不正常应及时修理或更换;- 检查液压系统中的溢流阀是否故障,如有问题应修理或更换;- 检查液压缸的工作行程是否正常,若不正常应调整液压缸的行程。

三、机械故障1. 导轨、滑块卡滞- 清洁导轨和滑块表面的污垢,确保其光滑;- 检查导轨和滑块的润滑系统是否正常;- 如有需要,可考虑更换磨损严重的导轨或滑块。

2. 主轴异响或振动- 检查主轴箱内的润滑油是否充足,若不足应及时添加;- 检查主轴和主轴箱是否磨损或搭扣,如有问题应修理或更换;- 检查主轴的动平衡是否合格,如不合格应进行动平衡校正。

3. 机床加工精度下降- 检查机床工作台和主轴的调整是否准确,对不准确的部分进行调整;- 检查刀具是否磨损或松动,如有问题应及时更换或紧固;- 如有必要,可对机床进行重新校准。

四、其他故障1. 冷却系统故障- 检查冷却液是否充足,若不足应及时添加;- 检查冷却泵是否正常工作,如有问题应修理或更换;- 如发现冷却系统漏水,应检查管路连接处是否松动或密封件是否老化。

加工中心简单故障诊断与排除

2000 NO REFERENCE POSTION TETURN(没有返回参考点)

原因:在执行程序时检测到开机后未返回 过参考点; 处理方法:在回零模式下手动回一下参考 点.

2050 NC BATTERY VOLTAGE LOW(控制单元或驱动电池电压低)

原因:数控系统电池电压低; 处理方法:更换电池 (必须是机床在通电的 情况下更换) .

1027 LUBRICATE NOT ON (润滑泵断路器未合上)

原因:润滑泵断路器未合上; 处理方法:将润滑泵断路器合上.

1030 COOLING FLUID LOW POS(冷却液面低)

冷却液面低于最低液面,液位开关被检测到报 警; 处理方法:补充冷却液至正常液位,使液位开 关不被检测到 .

Thanks!

空调断路器未合合上(电器柜里)

1014 ATC NO HOME ALARM (ATC不在原点位置)

原因:ATC(换刀臂)在运转过程中被意外终止 或换刀臂原点感应开关问题 处理方法:如上图所示,正常为只有中间的感 应开关的指示灯亮,需用扳手将机械手电机旋 回原点位置.

1017 MAG ROT OVERTIME (刀库旋转超时)

1021 Z AXIS NO HOME ZERO (Z轴不在第二参考点)

原因:在执行换刀指令M06前,Z轴没有回 第二参考点.

处理方法:在M06前加G91G30 Z0程序段.

1022 M06 WAIT MAG (等待刀库T到位)

换刀过程中断,等待相应的T代码; 检查程序中的刀号是否存在于刀库数据表 中.

加工中心常见故障的排除

1000 EMEGENCY STOP(急停)

原因:急停按纽没有释放; 排除方法:检查急停按纽是否没有解除(操作 面板和手轮上各有一个)急停按纽(按箭头方向 拧即可解除).

加工中心常见报警和解决方法

加⼯中⼼常见报警和解决⽅法旺磐加⼯中⼼的常见报警解决⽅法序号报警内容含义解决⽅法<⼀> plc报警问题1.1 LUB LOW (油量过少)1.11 检查润滑油泵的油位1.12 检查油位传感器是否正常1.13检查油位报警线路电源及输⼊电路是否正常(号码管为DC24V及LUB LOW)1.2 COOLANT OVERLOAD (切削液马达过载)1.21 检查动⼒线是否有缺 ,1.22 检查电源电压是否为额定电压1.23 过载保护器的过载系数是否设定过⼩,正常为2.51.24 马达是否为反转或者有烧毁1.25 将上序问题排除后,将过载保护器上的复位按钮按下,再确定信号线是否有24V 电源输⼊(号码管为COOLANT OVERLOAD)1.3 AXIS NOT HOME (3轴未归零)1.31 在原点复归模式下分别将三轴归零,归完成报警信号即完成零1.32 ATC NOT READY ⼑库未准备好1.33 ⼑库记数信号未到位,检查COUNTER信号1.34 ⼑杯原位信号错误,检查TOOL CUP UP 信号1.35 ⼑臂持⼑点位置不正确,检查121点信号1.4 THE CLAMP SIGNAL ERROR (夹⼑信号错误)1.41 检查夹⼑到位信号线是否有异常1.42 检查打⼑缸夹⼑开关是否正常1.43 检查I/F诊断中X4的信号是否为11.5 AIR PRESSURE LOW (空⽓压⼒低)1.51 检查空⽓压⼒是否5MP以上1.52 检查空⽓压⼒输⼊信号的线路是否有DC24VV电压1.6 ATC COUNTER SINGAL ERROR (⼑库记数信号错误)1.61 检查是否为记数信号接再⼑库的144点上。

1.62 检查DC24电源144点与0V点之间电压是否为24V,1.63确定I/F诊断中的X1E点信号是否正常!1.7 THE SP-MOTOR OVERLOAD (主轴马达过载)1.71 主轴马达过载,检查回升电阻AL1与AL2间是否为通路1.72 检查PLC输⼊信号是否有24V1.8 PLC计时器不能⼯作参数被锁住1.81将6449BIT0位参数设定为01.9 PLC计数器不能⼯作参数被锁住1.91将6449BIT1位参数设定为01.10 PLC报警⽆法显⽰为⽤户定义形式参数锁住1.101将6550BIT0位和BIT2位设定为11.11 主轴⽆法转动(⽆信号显⽰)1.111 如果是使⽤⾯板启动主轴正转时,则检查是否是在⼿轮⽅式,然后检查打⼑缸上⾯的紧⼑信号是否到位(即I/F诊断中的点X4是否为1),如果此两点信号全部到位,主轴还是⽆法转动,则检查报警界⾯是否有伺服报警。

加工中心常见故障

服务热线客户留言常见故障处理一、机床不能回零点原因:1,原点开关触头被卡死不能动作;2,原点挡块不能压住原点开关到开关动作位置;3,原点开关进水导致开关触点生锈接触不好;4,原点开关线路断开或输入信号源故障;5,PLC 输入点烧坏。

对策:1,清理被卡住部位,使其活动部位动作顺畅,或者更换行程开关;2,调整行程开关的安装位置,使零点开关触点能被挡块顺利压到开关动作位置; 3,更换行程开关并做好防水措施;4,检查开关线路有无断路短路,有无信号源(+24V 直流电源) ;5,更换I/O 板上的输入点,做好参数设置,并修改PLC 程式。

二、机床正负硬限位报警正常情况下不会出现此报警,在未回零前操作机床可能会出现,因没回零前系统没有固定机械坐标系而是随意定位,且软限位无效,故操作机床前必须先回零点。

原因:1,行程开关触头被压住,卡住(过行程); 2,行程开关损坏; 3,行程开关线路出现断路,短路和无信号源; 4,限位挡块不能压住开关触点到动作位置; 5,PLC 输入点烧坏。

对策:1,手动或手轮摇离安全位置,或清理开关触头; 2,更换行程开关; 3,检查行程开关线路有无短路,短路有则重新处理。

检查信号源(+24V 直流电源); 4,调整行程开关安装位置,使之能被正常压上开关触头至动作位置; 5,更换I/O 板上的输入点并做好参数设置,修改PLC 程式。

三、松刀故障 原因:1,气压不足; 2,松刀按钮接触不良或线路断路;3,松刀按钮PLC 输入地址点烧坏或者无信号源(+24V);4,松刀继电器不动作;5,松刀电磁阀损坏;6,打刀量不足;7,打刀缸油杯缺油;8,打刀缸故障;对策;1,检查气压待气压达到6公斤正负1公斤即可;2,更换开关或检查线路;3,更换I/O板上PLC输入口或检查PLC输入信号源,修改PLC程式;4,检查PLC输出信号有/无,PLC输出口有无烧坏,修改PLC程式;5,电磁阀线圈烧坏更换之,电磁阀阀体漏气、活塞不动作,则更换阀体;6,调整打刀量至松刀顺畅;7,添加打刀缸油杯中的液压油;8,打刀缸内部螺丝松动、漏气,则要将螺丝重新拧紧,更换缸体中的密封圈,若无法修复则更换打刀缸;四、三轴运转时声音异常原因:1,轴承有故障;2,丝杆母线与导轨不平衡;3,耐磨片严重磨损导致导轨严重划伤;4,伺服电机增益不相配;对策:1,更换轴承;2,校正丝杆母线;3,重新贴耐磨片,导轨划伤太严重时要重新处理;4,调整伺服增益参数使之能与机械相配;五、润滑故障原因:1,润滑泵油箱缺油;2,润滑泵打油时间太短;3,润滑泵卸压机构卸压太快;4,油管油路有漏油;5,油路中单向阀不动作;6,油泵电机损坏;7,润滑泵控制电路板损坏。

加工中心常见故障解决

2.润滑泵打油时间太短

3.润滑泵卸压机构卸压太快

4.油管油路有漏油

5.油路中单向阀不动作

6.油泵电机损坏

7.润滑泵控制电路板损坏

对策:

1.添加润滑油到上限线位置

2.调整打油时间为32 分钟打油16 秒

3.若能调整可调节卸压速度,无法调节则要更换之

4.检查油管油路接口并处理好

4.限位挡块不能压住开关触点到动作位置

5.PLC 输入点烧坏

对策:

1.手动或手轮摇离安全位置,或清理开关触头

2.更换行程开关

3.检查行程开关线路有无短路,短路有则重新处理。检查信号源(+24V 直流电源)

4.调整行程开关安装位置,使之能被正常压上开关触头至动作位置

5.更换I/O 板上的输入点并做好参数设置,修改PLC 程式

7.调整打刀量;

8.修改换刀程序(宏程序O9999)

十三、机床不能上电

原因:

1.电源总开关三相接触不良或开关损坏

2.操作面板不能上电

对策:

1.更换电源总开关

2.检查

A.开关电源有无电压输出(+24V)

B.系统上电开关接触不好,断电开关断路

C.系统上电继电 接触不好,不能自锁

D.线路断路

解决对策:

1.千分表校正正确反向间隙

2.调整各轴主镶条松紧情况,观测系统负载情况调整至最佳状态

3.检测轴承情况,如损坏更换

4.大理石角尺,球杆仪检测各项目几何精度,如偏差校正

5.修复主轴内孔精度,主轴轴承窜动间隙,如不能修复更换

6.调整伺服位置环 ,速度环增益,负载惯量比,加工精度系数,加减速时间

DIXI DHP50加工中心安全逻辑单元故障解决方法

哈尔滨 10 6 ) 5 0 6

要 :通 过 对 机 床 安 全 逻 辑 单 元 S B N — ~ .12 V 用 其 他 元 件 进 行 替 换 ,解 决 了设 备 故 障 ,缩 短 R ~ A R C2 — 4 选

了停 机 时 问 。 关 键 词 :a T 中心 ;安 全 逻 辑 单 元 ;机 床 n_

维 护 与修理

文章 编号 :17 — 7 (0 0 1 0 3 — 2 6 1 0 1 2 1 )0 — 0 7 0 1

技

术

版

DII H 5 加 工 中心 安全 逻 辑 单 元 X O D P 故 障解 决方 法

李海 印,高 野 ,张 晓玉 ,谢宇 明

( 哈尔滨东安公 司精修车 间 ,黑龙 江

尔 滨东安公 司有几 台同类 设备 ,使用 中 曾对 该机 床某

些 元 件 做 过 改 进 ,特 别 是 对 该 机 床 所 用 的 安 全 逻 辑 单 元 S B N — — .1 2 V 行 过 分 析 改 进 。现 将 笔 者 改 R — A R C2 — 4 进 进 该 元 件 的情 况 做 以 简 单介 绍 。

中图 分 类 号 :T 5 G 文 献 标 识 码 :B

c c 1 也 . 1 S X l l s l 3 3 2 3 2 3 4 3 3 5

DX H 5机 床是 瑞 士生产 的高精 密加 工 中心 , I ID P 0 机 床 一 旦 出 现 故 障 停 机 将 会 造 成 很 大 的 经 济 损 失 。 哈

发现监测 控制该机床装 、卸换刀 门打开 与关闭动作 的安全

逻 辑 单 元 S B N — — .1 2 v工 作 状 态 不 正 常 , 其 上 的 R — A R C2 — 4 K1 2 3 4 个 指 示 灯 均 未 点 亮 。关 闭 机 床 重 新 启 、K 、K 、K 四

加工中心故障及处理步骤

加工中心故障及处理步骤序言:随着制造业的不断发展,集机、电、液、气为一体的加工中心以其不可替代的高效率和高自动化的优势设备给现代制造增添了强劲的动力。

随之而来的加工中心的有效维护和维修也就显得尤为重要。

下面来粗浅的谈谈排除故障的步骤和故障的大致类别。

一. 处理故障的步骤加工中心是由基础部件、主轴部件、数控系统、自动换刀系统、辅助装置等各个基本部分组成的,其中基础部件包括床身、立柱、工作台等承受加工中心静载荷和切削时的负荷的部件组成。

主轴部件由主轴箱、主轴电机、主轴及轴承等组成,是切屑加工的功率输出部件。

数控系统由CNC 装置、可编程控制器、伺服驱动装置及操作面板等组成,是执行顺序控制动作和完成加工过程的控制中心。

自动换刀系统由刀库和换刀机械手组成。

辅助装置包括了涡滑、冷却、排屑、防护、液压、气动、检测系统等组成,对加工中心的加工效率、精度和可靠性起着保障作用。

在故障发生时,要怎样准确的判定故障部位,及时有效的处置以求尽快的恢复设备正常运行。

要有相应的步骤来完成。

如图示;图示1.1.何时发生故障1.故障发生的时间、次数、频率。

2.是否接通电源时即发生故障.何时发生故障? 进行了何种操作? 故障现象及内容? 故障报警号、诊断。

处置的方法予案、工具、材料。

根据予案进行妥善处置。

恢复设备运行。

其他信息?1.2.进行了何种操作1.发生故障时控制器CNC处在何种形式。

JOG、MDI、ZRN。

2.发生故障时程序执行到哪一步。

程序号、顺序号、程序内容。

3.再次进行相同操作是否故障再现。

4.是否在进给或轴移动中发生故障。

5.是否在输入数据时发生故障。

1.3.故障现象及内容1.发生了何种故障,在报警显示页面上是否显示报警内容。

2.画面显示是否正常。

在诊断界面可以监测各执行元件工作状态。

3.加工尺寸是否正常。

4.是否存在超越设备使用极限的动作。

5.是否由于误动作引起故障。

1.4.其他信息1.设备附近是否有干扰发生。

同一电源是否接有别的设备。

数控加工中心常见故障诊断与维修探析

数控加工中心常见故障诊断与维修探析数控加工中心在工业生产中起着至关重要的作用,它能够高效地完成各种复杂的加工任务,提高生产效率和质量。

随着使用时间的延长,数控加工中心难免会出现各种故障,给生产带来一定的影响。

针对数控加工中心常见的故障进行诊断和维修是非常重要的。

本文将探讨数控加工中心常见故障的诊断与维修方法,以帮助工程师和操作人员更好地理解和处理这些问题。

一、数控加工中心常见故障类型1. 电气故障电气故障是数控加工中心中比较常见的一种故障类型,主要表现为设备无法启动、异常停机、电路打火等现象。

这些故障往往是由于电气元器件损坏、接触不良、线路短路等原因引起的。

诊断电气故障的关键在于检查各个电气元件的连接状态和电路的供电情况,通过测量电压、电流等参数来找出故障点,并及时更换或修复损坏的元件。

2. 机械故障机械故障是指数控加工中心在加工过程中出现的设备运行异常、加工精度下降等问题。

常见的机械故障包括主轴轴承损坏、导轨严重磨损、传动系统松动等。

对于这些故障,需要对设备进行详细的检查,发现问题后进行修复或更换受损部件,以保证设备的正常运行。

3. 液压气动故障液压气动系统是数控加工中心中的重要部件,它们主要用于夹紧工件、刀具换位、送料等工序。

当液压气动系统出现故障时,会导致设备无法正常工作,严重影响生产。

常见的液压气动故障包括液压泄漏、气动元件损坏、压力不稳定等。

检修液压气动故障需要对系统进行排查,找到漏点并及时补漏、更换受损部件。

4. 程序故障数控加工中心的程序故障是由程序编写错误、参数设置不当等原因引起的设备运行异常。

这类故障一般不会引起设备损坏,但会导致加工质量下降、生产效率降低等问题。

解决程序故障需要检查程序代码、参数设置等内容,确保其正确性和合理性。

二、故障诊断与维修探析1. 故障诊断对于数控加工中心的故障诊断,首先需要对设备进行详细的检查,了解故障的具体表现和发生的条件。

其次需要通过仪器设备对设备的各项性能指标进行测量,确定设备各个部件的工作状态。

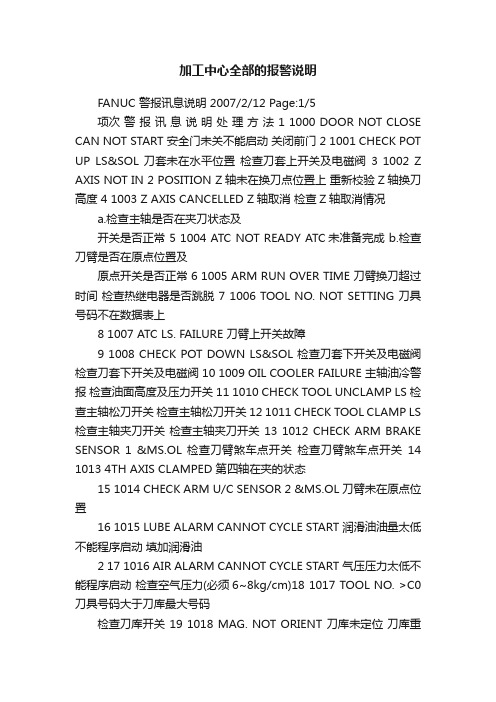

加工中心全部的报警说明

加工中心全部的报警说明FANUC 警报讯息说明 2007/2/12 Page:1/5项次警报讯息说明处理方法 1 1000 DOOR NOT CLOSE CAN NOT START 安全门未关不能启动关闭前门 2 1001 CHECK POT UP LS&SOL 刀套未在水平位置检查刀套上开关及电磁阀3 1002 Z AXIS NOT IN 2 POSITION Z轴未在换刀点位置上重新校验Z轴换刀高度 4 1003 Z AXIS CANCELLED Z轴取消检查Z轴取消情况a.检查主轴是否在夹刀状态及开关是否正常 5 1004 ATC NOT READY ATC未准备完成 b.检查刀臂是否在原点位置及原点开关是否正常 6 1005 ARM RUN OVER TIME 刀臂换刀超过时间检查热继电器是否跳脱 7 1006 TOOL NO. NOT SETTING 刀具号码不在数据表上8 1007 ATC LS. FAILURE 刀臂上开关故障9 1008 CHECK POT DOWN LS&SOL 检查刀套下开关及电磁阀检查刀套下开关及电磁阀 10 1009 OIL COOLER FAILURE 主轴油冷警报检查油面高度及压力开关 11 1010 CHECK TOOL UNCLAMP LS 检查主轴松刀开关检查主轴松刀开关 12 1011 CHECK TOOL CLAMP LS 检查主轴夹刀开关检查主轴夹刀开关 13 1012 CHECK ARM BRAKE SENSOR 1 &MS.OL 检查刀臂煞车点开关检查刀臂煞车点开关14 1013 4TH AXIS CLAMPED 第四轴在夹的状态15 1014 CHECK ARM U/C SENSOR 2 &MS.OL 刀臂未在原点位置16 1015 LUBE ALARM CANNOT CYCLE START 润滑油油量太低不能程序启动填加润滑油2 17 1016 AIR ALARM CANNOT CYCLE START 气压压力太低不能程序启动检查空气压力(必须6~8kg/cm)18 1017 TOOL NO. >C0 刀具号码大于刀库最大号码检查刀库开关 19 1018 MAG. NOT ORIENT 刀库未定位刀库重整(程序暂停 RESET) 20 1019 NO. OF PARTS REACHED21 1020 ARM SENOR K7&Q7 FAULT 刀臂过载跳脱检查过载保护器Q7是否跳脱检查刀库计数/检测开关 22 1021 ATC COUNTER ERROR 刀库计数与检测信号不对刀库重整(程序暂停RESET) 23 1022 SPINDLE ALARM 主轴警报24 1023 EMERGENCY STOP 紧急停止a.检查水箱之水位是否过低 25 2024 LOW LEVEL WATER 切削液低水位b.检查水位开关是否故障 26 2025 TOOL BROKEN DETECT 刀具破损检知27 1026 BF>D71 可程序喷嘴角度超过设定值28 1027 5AXIS CLAMP 第五轴在夹的状态29 1028 H/L GEAR POSITION ERROR 高低档位置错误检查高低档开关是否正常 30 1029 GEAR CHANGE OVER 10SEC 变速箱高低档切换间操过10秒a.检查变速箱的油量 31 1030 GEAR OIL PRESSURE LOW 变速箱油量低b.检查压力开关是否故障 32 1031 MAG RUN OVER TIME 刀库运转超过时间33 1032 ARM IN TEST MODE 刀臂在测试模式将K0.3设为034 1033 ATLM FAULT 自动刀长量测警报35 2034 FRONT DOOR OPEN CE规格前门未关闭关闭前门 36 2035 SIDE DOOR OPEN CE规格侧门未关闭关闭侧门37 1036 DEVICE NOT CLAMP 治具没有夹38 1037 AXIS NOT HOME OK 轴没有归原点将轴归原点39 2038 MIST LOW FLOAT 低水位40 1039 HYDRAULIC FAULT 油压单元故障41 2040 FILTER DIRTY C.T.S滤网脏清除滤网或更换滤网42 2041 C.T.S. LOW PRESSURE C.T.S 压力低检查管路是否阻塞 43 1042 ARM NOT IN U/C POS 刀臂没有在原点位置44 1043 ARM NOT IN C POS 刀臂没有在扣刀位置45 1044 LUBE LOW PRESSURE 润滑油压力低1045 DOOR NOT CLOSE CANNOT 46 安全门未关闭不能程序启动 CYCLE START1/13页47 2046 PLS PRESS DOOR CLOSE AGAIN48 2048 PLS DOOR CLOSE USE HANDMITSUBISHI 刀臂式机器警报讯息 2007/2/12 Page:2/5地址警报讯息中文说明排除方法 F0000 F0 ATLM FAULT 自动刀具量测故障F0001 F1 3-AXES NOT HOME 三轴未归原点执行手动原点复归F2 DOOR NOT CLOSE 防屑门未关闭将防屑门关好 F0002 检查前门开关是否故障F3 ATC NOT READY ATC未准备完成检查刀臂是否在原点位置及主轴在夹刀状态(X6为1) F0003 检查刀臂近接开关及夹刀检知开关F0004 F4 CL/UCL SW FAULT 松夹刀检知开关同时动作检查夹刀/松刀检知开关 F0005 F5 POCKET SW FAULT 刀套上下检知开关故障检查套上/下检知开关 F0006 F6 T SEARCH NOT EXIST T指令刀号无在刀具登录中检查程序T指令刀号是否在刀具登录之中F7 MAG. COUNTER ERR 刀库计数检测错误重新将刀库重整F0007 检查刀库计数/检测检知开关 F0008 F8 ARM IN TEST MODE 刀臂在测试模式关闭刀臂测试模式参数#6403.0 F0009 F9 SPINDLE OVER LOAD 主轴过载F10 SPINDLE ALARM 主轴警报检查警示画面之显示状态,并核对操作手册或通知维F0010 修人员F11 MAG. NOT ORIENT 刀库没有定位使用手动刀库正转/反转,旋转刀库 F0011 检查刀库定位检知开关F12 4TH AXIS CLAMPED 第四轴在夹的状态使用M41指令释放第四轴 F0012 检查第四轴夹/松检知开关 F0013 F13 BATTERY LOW 电池电压低更换NC内的电池F14 AIR PRESSERE LOW 风压压力低检查风压来源是否足够F0014 检查风压检知开关F15 5-AXIS CLAMP 第五轴在夹的状态使用M51指令释放第四轴 F0015 检查第五轴夹/松检知开关F16 LUBE AL. NOT START 润滑油警报 ,不可程序启动检查润滑油之油量是否足够 F0016 检查润滑油之油量检知开关F17 AIR AL. NOT START 风压压力低,不可程序启动检查风压来源是否足够 F0017 检查风压检知开关 F0018 F18 TOOL NO.>MAX. 没有刀号所指定的刀号必须于24之内 F0019 F19 NOZZLE POS. ERR 可程序喷嘴原点位置错误检查原点检知开关是否不良F0020 F20 Z-AXIS CANCELED Z轴锁定按Z轴锁定按键,取消Z轴锁定 F0021 F21 PARTS REACHF0022 F22 H/L GEAR POS. ERR 变速箱高低档开关异常检查档位检知开关 F0023 F23 MAG OVER TIME 刀库过时间F0024 F24 OIL COOLER FAULT 主轴油冷警报检查油冷却机是否异常 F0025 F25 GEAR CH OVER 10S 变速箱高低档切换超过10秒检查高低档控制回路 F0026 F26 TOOL LIFE OVER 刀具超过寿命更换刀片,并将开刀具寿命计次(时)归零 F0027 F27 ARM. OVER TIME 刀臂过时间检查刀臂马达过载保护是否跳脱(Q7)及相关回路F28 ARM SW. FAULT 刀臂开关故障检查刀臂马达过载保护是否跳脱(Q7)及相关回路F0028 检查刀臂检知开关是否不良F0029 F29 DEVICE NOT CLAMP 治具未夹检查夹治具检知开关是否不良 F0030 F30 GEAR OIL LOW PRESSURE 变速箱油量压力低检查变速箱油机是否异常 F0031 F31 FILTER DIRTY 滤网脏清洗滤网F0032 F32 C.T.S. LOW PRESSURE 中心喷水压力低F0033 F33 MAG. NO1 HAVE TOOLF0034 F34 MAG. NO2 HAVE TOOL2/13页F0035 F35 R-UNIT OVERHEAT 泄放电阻过热短接CF32-B11与CF32-COM F0036 F36 LUBE LOW PRESSURE 润滑油压力低检查润滑油之压力检知开关是否异常 F0037 F37 4,5 AXIS NOT HOME 第四五轴未归原点执行手动原点复归 F0038 F38 SPINDLE OVERHEAT 主轴过热 6405BIT0设1 可解除 F0039 F39 HYDRAULIC FAULT 油压单元压力低检查油压单元是否异常 F0040FANUC 0i-TC车床警报讯息说明车床 2007/2/12 Page:3/5地址警报名称原因尾座后退的档块(166)不在正确位置上1120尾座心轴侦测开关A12.0 尾座心轴前进与后退的近接开关同时动作1120 DETECTION SW. FOR TAILSTOCK SP. 检查与修理近接开关1121 主轴锁定侦测开关主轴固定与非固定的微动开关同时开启A12.1 1121 DETECTION SW. FOR SPINDLE LOCK 检查与修理近接开关1122 门侦测开关门开与关闭的微动开关同时动作A12.2 1122 DETECTION SW. FOR DOOR 检查与修理微动开关1123 尾座前进/后退开关尾座轴前进端与后退端的近接开关同时开启 A12.3 1123 DETECTION SW. FOR TAILSTOCK F/R 检查与修理近接开关1124主轴侦测开关任二个主轴高速端,低速端与空档端同时开启A12.4 1124 DETECTION SW. FOR SP. MISSON 检查与修理微动开关1125 夹头侦测开关夹头开启与关闭的完成确认开关同时打开A12.5 1125 DETECTION SW. FOR CHUCK 检查与修理完成确认开关(微动, 近接与压力开关)1126 防偏摆器开启/关闭侦测开关防偏摆器开启/关闭完成确认开关同时打开 A12.6 1126 DETECT SW. FOR STEADY REST O/C 检查与修理完成确认开关(微动, 近接与压力开关)1127防偏摆器前进/后退侦测开关防偏摆器前进/后退的微动开关同时开启 A12.7 1127 DETECT SW. FOR STEADY REST F/R 检查与修理微动开关A13.0 1130 DETECT SW. FOR PARTS CATCHER尾座夹紧与松开的完成确认开关同时打开A13.1 1131 尾座开启/关闭侦测开关检查与修理完成确认开关(微动, 近接与压力开关)A13.2 1132 MELDAS SERVO TURRET ALARMA13.3A13.4 1134 MISSING PROGRAM NEED M5 COMMANDA13.5 1135 DOOR SAFETY LOOP FAILA13.6A13.7A14.0A14.1在执行M,S,T,B指令时即使时间超过PMC定时器所设定1142 M,S,T,B讯号未完成 A14.2 的2倍时间仍未输出完成讯号 1142 M,S,T,B SGNL. ARE NOT COMPLETED 检查M,S,T,B指令与其动作在程序停止的主轴状况,与在程序停止清除之后压下循环1143 主轴条件与以前相同A14.3 开始键的主轴状况,事不一样的1143 SP. COND. TO BE SAME AS BEFORE 让主轴状况与程序停止的状况一样3/13页在程序停止的夹头状况,与在程序停止清除之后压下循环1144 夹头条件与以前相同 A14.4 开始键的夹头状况,事不一样的 1144 CHUCK COND. TO BE SAME AS BEFORE 让夹头状况与程序停止的状况一样尾座的前进(165),后退(166)近接开关都未动作1145 尾座心轴过行程夹头的工件长度不一样或工件未夹住,因此再尾座前进时,A14.5 1145 TAILSTOCK SP. NOT IN POSITION 尾座会在前进末端开关确认后继续前进夹住适当的工件与前进尾座心轴,调整心轴与前进开关1146 尾座心轴前进尾座心轴未前进时,主轴启动的方向A14.6 1146 PLS FORWARD THE TAILSTOCK SP. 前进尾座心轴与主轴启动1147 关闭安全门再主轴旋转或记忆模式的自动操作中,门打开A14.7 1147 CLOSE THE SAFETY DOOR 始门锁定有效FANUC 0i-TC车床警报讯息说明车床 2007/2/12 Page:4/5警报说明:地址警报名称原因1150让门锁定开关有效再压下记忆模式的循环开始键时,门锁定无效 A15.0 1150 SELECT DOOR ILK.SW TO EFFECT 使门锁定有效再记忆模式中压下循环开始键时,门打开在讯息或MDI模1151关闭安全门A15.1 式下压下循环开始键时,使锁定无效时,门打开1151 DOOR NOT CLOSE CAN NOT START 将门关起来1152 将齿轮改变为高速或低速在主轴未变速时,主轴已转动A15.2 1152 CHANGE THE GEAR TO HIGH OR LOW 将主轴转到高速或低速1153夹头夹紧再夹头松开时压下循环开始键A15.3 1153 CHUCK NOT TIGHTEN CAN NOT START 夹头夹紧1154 夹紧夹头在夹头松开时压下主轴开始键A15.4 1154 TIGHTEN THE CHUCK 夹头夹紧1155夹紧夹头在主轴旋转时夹头松开A15.5 1155 TIGHTEN THE CHUCK 锁紧卡盘1156 夹头过行程工作件的直径不一样或是工作件未夹紧A15.6 1156 ODD OR EVEN ERROR 夹紧适当的工件1157 T讯号超过指示非可使用的模具号码A15.7 1157 T-SIGNAL OVER ALARM 修改程序A16.0没有T指令,M16(刀具随机选择),M17(刃物台正1161 M16,M17,M18 指令T讯号A16.1 转),M18(刃物台反转) 1161 M16,M17,M18 MISS T-COMMAND 指令T码A16.2 1162 SERVO TURRET ALARM 驱动器显示92 ; 电池线位插好K13.1=1A16.3 1163 T00 COMMAND FAULT MR-J2-100D上的CN1B 线24V1未与其它24V1相接,所以没有24V,使得X9.4&X9.7都无信号.01164 B讯号值过大指令B指令码超过360范围 A16.4 1164 B CODE>=360000 修改程序1165 回到尾座销位置再尾座销超出时压下程序开始键A16.5 1165 RETURN THE PIN OF TAILSTOCK 移回尾座销位置A16.6A16.74/13页A17.5 1175 PRESS PROG. EDIT MODE RESET AGAINA17.6 1176 X,Z AXIS REFERENCE ON1182 在主轴运转时M11无效在主轴旋转时下达指令M11(尾座撤回) A18.2 1182 M11 INEFFEC WHEN SP. RUNNING 停止主轴与下达指令M11在主轴的齿轮位于空档位置时下达指令M19.B(心轴停于1183 在齿轮空档时M19.B无效 A18.3 固定位置) 1183 M19 INEFEC WHEN GEAR NEUTRAL 从高速到低速转动心轴下达指令M19.B 1184在主轴运转时M24无效在主轴旋转时下达指令M24(门开启) A18.4 1184 M24 INEFEC WHEN SP. RUNNING 停止主轴与下达指令M241187在主轴运转时M69无效在主轴旋转时下达指令M69(夹头松开) A18.7 1187 M69 INEFFEC WHEN SP. RUNING 停止主轴与下达指令M69A19.2 1192 B SIGNAL INEFFECTIVEA19.3 1193 M73 INEF. WHEN REST REVERSEFANUC 0i-TC车床警报讯息说明车床 2007/2/12 Page:5/5警报说明:地址警报名称原因 A19.5 1195 TAIL. SP. PRESSURE ALARM A19.6 1196 BAR FEEDER UNIT FAILS1197 M讯号重复指令再同一区块程序指令时,不可指定多重M机能 A19.7 1197 M-SIGNAL IS REPETITION COMMAND 1200主油压马达过热检查主油压马达是否过热 A20.0 1200 HYD. MOTOR THERMAL DEFFECTA20.2 1202 WATER COOLER FAILS1203切削水马达过热检查切削水马达是否过热A20.3 1203 COOLANT MOTOR THERMAL DEFECT1204主气压故障主气压降低 A20.4 1204 LOW AIR PRESSURE FAILS 设定气压标准值1205主油压故障主油压降低A20.5 1205 MAIN HYDRAULIC FAILS 解决油压降低的原因 A20.6A20.72210铁屑输送机马达过热检查铁屑输送机马达是否过热A21.0 2210 CHIP-CONV. MOTOR THERMALDEFECT2211 床面润滑油液位太低床面润滑油太少A21.1 2211 LEVEL OF BED LUB. OIL IS TOOL LOW 添加床面润滑油 A21.2 2214 紧急开关被压下紧急开关被压下 A21.4 2214 EMERGENCY BUTTON IS PRESSED 将开关钮往右旋转在放开2215 备用电池的电压过低备用电池的电压过低,在开启电源后更换电池 A21.5 2215 VOLTAGE OF THE BACK UP BATTERY IS 注意:如果未打开电源之前拿出电池,内部数据会被删除TOO LOW5/13页。

加工中心常见的故障应对措施(下)

原因起因:

1、行程开关触头被压住,卡住(过行程)

2、行程开关损坏

3、行程开关道路出现断路,短路和无旗子灯号源

4、限位挡块不克不迭压住开关触点到举动位置

5、PLC输出点烧坏

对策:

1、手动或手轮摇离安全位置,或清理开关触头

2、更换行程开关

3、检查行程开关道路有无短路,短路有则重新处理。

检查旗子灯号源(+24V直流电源)

4、调度行程开关装配位置,使之能被变态压上开关触头至举动位置

5、更换I/O板上的输出点并做好参数设置,篡改PLC程式

八、换刀错误

原因起因:

1.气压不足

2.松刀按钮接触不良或道路断路

3.松刀按钮PLC输出地点点烧坏或者无旗子灯号源(+24V)

4.松刀继电不举动

5.松刀电磁阀损坏

6.打刀量不足

7.打刀缸油杯缺油

8.打刀缸错误

对策:

1.检查气压待气压达到6公斤正负1公斤即可

2.更换开关或检查道路

3.更换I/O板上PLC输出口或检查PLC输出旗子灯号源,篡改PLC程式

4.检查PLC输出旗子灯号有/无,PLC输出口有无烧坏,篡改PLC程式

5.电磁阀线圈烧坏更换之,电磁阀阀体漏气、活塞不举动,则更换阀体

6.调度打刀量至松刀顺畅

7.增长打刀缸油杯中的液压油

8.打刀缸内部螺丝松动、漏气,则要将螺丝重新拧紧,更换缸体中的密封圈,。

加工中心常见故障及排除

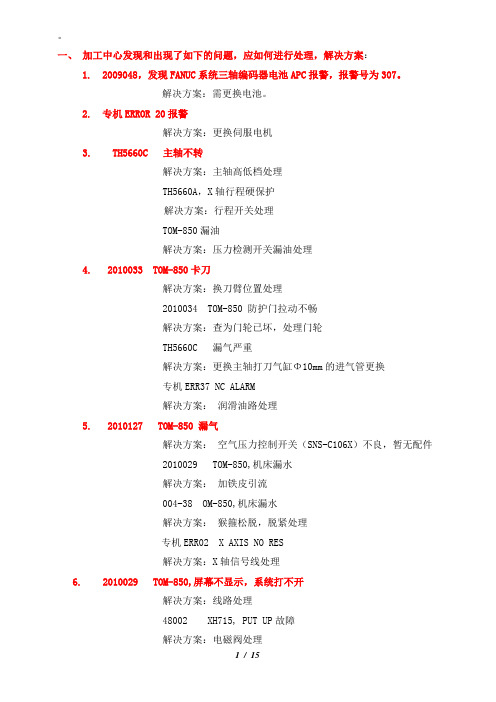

一、加工中心发现和出现了如下的问题,应如何进行处理,解决方案:1. 2009048,发现FANUC系统三轴编码器电池APC报警,报警号为307。

解决方案:需更换电池。

2. 专机ERROR 20报警解决方案:更换伺服电机3. TH5660C 主轴不转解决方案:主轴高低档处理TH5660A,X轴行程硬保护解决方案:行程开关处理TOM-850漏油解决方案:压力检测开关漏油处理4. 2010033 TOM-850卡刀解决方案:换刀臂位置处理2010034 TOM-850 防护门拉动不畅解决方案:查为门轮已坏,处理门轮TH5660C 漏气严重解决方案:更换主轴打刀气缸Φ10mm的进气管更换专机ERR37 NC ALARM解决方案:润滑油路处理5. 2010127 TOM-850 漏气解决方案:空气压力控制开关(SNS-C106X)不良,暂无配件 2010029 TOM-850,机床漏水解决方案:加铁皮引流004-38 OM-850,机床漏水解决方案:猴箍松脱,脱紧处理专机ERR02 X AXIS NO RES解决方案:X轴信号线处理6. 2010029 TOM-850,屏幕不显示,系统打不开解决方案:线路处理48002 XH715, PUT UP故障TOM-850 漏水油水分离器回液管处理7. 004-38 机床无压力,不打油解决方案:泵头间隙过大,无法调整,暂无配件2009044 TOM-850 漏气解决方案:更换耐压力大一点的压力控制开关2010031 TOM-850,漏水解决方案:加铁皮引流8. 2010085 TOM-850 1002,1005,1012等报警解决方案:更换I/O模块保险丝9. 2010034 TOM-850,防护门拉不动解决方案:装好门轮,间隙调整2009075 TOM-1060 手轮无动作解决方案:15针插头处理TH5660A Z轴行程不能满足加工解决方案:在行程允许的前提下调整行程开关2010086 机台漏气解决方案:查为快速放气阀漏气,暂无配件2010085 TOM-850,打刀不动作不良解决方案:打刀按键处理,装好主轴防护罩10. 004-18,TOM-850,Y轴护罩螺丝断解决方案:断螺丝处理,更换螺丝11. 2010086 TOM-850,漏气解决方案:更换QE-03,现为QE-04001-05 CJK-6430,X、Z轴移动慢,开机冒烟解决方案:三相AC380V缺相,更换保险丝,工作灯线路处理 TOM-850,机床不动作解决方案:换刀臂处理12. TOM-850,显示器屏闪解决方案:查为发光管存在问题13. 004-0-48 368(A)报警2010127 TOM-850 漏气2010034 TOM-850 漏气解决方案:更换气体压力控制开关,现为20kgf/cm2TH5660C,主轴不转解决方案:高低档处理14. 2009075,手轮不动作解决方案:15针插座虚焊补焊15. 06-20 TH5660C 第四轴无反应解决方案:电磁阀无放松动作,调换电磁阀,Φ8mm的气路接头处理 2009032 TOM-850,润滑油泵冒雾解决方案:溢压阀不良,暂无配件01-03CJK6430,X轴不运行解决方案:查为X轴丝杆断,拆除X轴丝杆16. 001-03 CJK6430解决方案:更换丝杆,7203AC轴承,6202Z轴承,轴承端盖坏,车间在做轴承端盖XH715 漏电解决方案:查漏电2009032 润滑油无压力解决方案:先借用2010082 TOM-1060的润滑油泵17. 122 数控车床,X轴有0.20mm,X轴刹铁螺丝不良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方法一:使用可编程控制器进行替换。根据确认出的 输入输出信号采用SIEMENS LOGO!24RC可编程控制器, 并依据原安全逻辑单元工作原理对其进行编程,使其动作 满足设备使用要求,编程的逻辑图见图2。使用可编程控制 器代替安全逻辑单元SRB-NA-R-C.21-24V,其线路可按表

图1

图2

表1

ቤተ መጻሕፍቲ ባይዱ元件名称

线号

24VDC 0VDC

SIEMENS LOGO!

I1 I2 I3 Q1

Q2

P1 P2

24RC可编程控制器

SRB-NA-R-C.21S1 S2 X2 13 14 23 24 X1、C D

24V安全逻辑单元

1进行连接。 通过该方法即可实现原安全逻辑单元的全部功能,恢

复设备正常运行和生产。用此方法改造后的机床工作稳定, 已连续工作4年,该故障未再出现。

摘 要:通过对CARRIER冷藏集装箱微电脑控制器供风温度故障的分析及排除,阐述修理冷藏集装箱微 电脑控制器的一般分析方法、测试方法及应注意问题。 关键词:冷藏集装箱;微电脑控制器;供风温度;故障;修理 中图分类号:TP2 文献标识码:B

目前我国冷藏食品进出口贸易使用的冷藏集装箱大多 是美国CARRIER,该冷藏集装箱的微电脑控制器结构复杂, 功能齐全。由于冷藏集装箱常年在海上营运,靠港后又要 经历吊装,汽车、火车运输,堆场存放等环节,时常受到 海水浸蚀、日晒、雨淋、碰撞、颠簸等,微电脑控制器经

DIXI DHP50机床是瑞士生产的高精密加工中心, 机床一旦出现故障停机将会造成很大的经济损失。哈 尔滨东安公司有几台同类设备,使用中曾对该机床某 些元件做过改进,特别是对该机床所用的安全逻辑单 元SRB-NA-R-C.21-24V进行过分析改进。现将笔者改 进该元件的情况做以简单介绍。

该机床最初故障现象是当操作者向机床刀库中装 入刀具时出现报警“机床装刀门没有打开”,但通过实 际观察发现该机床刀库门已经处于打开状态,进一步分析 发现监测控制该机床装、卸换刀门打开与关闭动作的安全 逻辑单元SRB-NA-R-C.21-24V工作状态不正常,其上的 K1、K2、K3、K4四个指示灯均未点亮。关闭机床重新启 动,该安全逻辑单元所有指示灯均可点亮,机床装、卸刀 换刀门打开与关闭动作恢复正常,但运行一段时间后该故 障还会出现,通过鉴定确认该元件损坏。另外机床在进行 交换工作台时也出现同样状况,通过判断也是由于APC交 换工作台安全逻辑单元SRB-NA-R-C.21-24V损坏,导致动 作无法执行,引起机床报警。

图3 使用以上两种方法维修后均能达到原机床工作性能。 方法二相对来讲更为经济方便,但其缺点在于占用空间大, 破坏了电气柜内的原有布局。工作中应根据备件库存的实 际情况来进行选择替代和修理。

收稿日期:2009-08-21

38

中国设备工程 2010年01月

图 1 ST及RT信号通道

2010年01月 中国设备工程

37

技术版

文章编号:1671-0711 (2010) 01-0038-03

维护与修理

CARRIER冷藏集装箱微电脑控制器 供风温度故障修理

耿贤春1,姜永青2 ,姜维尧3,张其磊1

(1.青岛鑫三利冷箱技术有限公司,山东 青岛 266500; 2.青岛华拓技术有限公司, 山东 青岛 266031; 3.青岛远洋船员学院, 山东 青岛 266071)

方法二:采用普通中间继电器进行改接,以满足生产 需要。经试验选用三个24VDC普通继电器,按图3进行线路 连接即可解决机床故障,恢复生产。

常发生故障,其中供风温度 (ST)、回风温度 (RT)、化霜 温度 (DT) 等系统故障多见。

一、故障现象 用于69NT40-489冷藏集装箱的Micro-Link2微电脑控制 器,出现控制器供风温度显示不稳定现象。实验室检查发 现,当微电脑控制器供电运行时,显示器显示的供风温度 在一定范围内变化,当设定供风温度为-6.6℃时,显示的供 风温度为-6.6~-3.5℃,控制器其他显示正常,工作正常且 无报警。 二、故障分析 首 先 分 析 线 路 板 上 供 风 温 度 ST 信 号 产 生 及 传 送 过 程 (图1)。供风温度传感器 (STS) 接在控制器I/O板EC接口的 A1、 A2端,STS与电阻R96串联后接在专用+5V电源上。该

维护与修理 文章编号:1671-0711 (2010) 01-0037-02

技术版

DIXI DHP 50加工中心安全逻辑单元 故障解决方法

李海印,高 野,张晓玉,谢宇明

(哈尔滨东安公司精修车间,黑龙江 哈尔滨 150066)

摘 要:通过对机床安全逻辑单元SRB- NA- R- C.21- 24V选用其他元件进行替换,解决了设备故障,缩短 了停机时间。 关键词:加工中心;安全逻辑单元;机床 中图分类号:TG5 文献标识码:B