船舶涂料技术说明书

佐敦涂料 游艇硬质高效防污漆说明书

液体。

产品类型应急咨询电话(带值班时间)::企业标识:化学品的推荐用途和限制用途产品代码:272中国化学事故应急服务 Tel: +86 532 83889090佐敦涂料(张家港)有限公司中国江苏扬子江国际化学工业园南海路39号 215634电话: +86 512 58937988传真: +86 512 58937986Jotun Coatings (Zhangjiagang) Co. LtdNO.39 Nanhai Road Jiangsu Yangtze River International Chemical Industry Park,Jiangsu Province 215634 China Tel: +86 512 58937988Fax: +86 512 58937986中远佐敦船舶涂料(青岛)有限公司中国山东省青岛市高新区春阳路800号总机电话: +86-532-68689888总机传真: +86-532-66726750Jotun COSCO Marine Coatings (Qingdao) Co. Ltd.No. 800, Chunyang Road, High-tech Zone, Qingdao, P. R. China Tel: +86-532-68689888Fax: +86-532-66726750产品名称Racing :游艇硬质高效防污漆产品描述:油漆。

易燃液体 - 类别 3急性毒性 (口服) - 类别 4严重眼损伤/眼刺激 - 类别 1皮肤致敏物 - 类别 1特异性靶器官毒性 一次接触 (呼吸道刺激) - 类别 3特异性靶器官毒性 一次接触 (麻醉效应) - 类别 3危害水生环境一急性危险 - 类别 1危害水生环境一长期危险 - 类别 1GHS危险性类别:警示词:危险.象形图:标签要素H302 - 吞咽有害。

H317 - 可能造成皮肤过敏反应。

H318 - 造成严重眼损伤。

船舶工程船体涂装技术规程

船舶工程船体涂装技术规程一、前言船舶工程船体涂装技术规程是为了规范船体涂装工作而制定的,旨在确保船体涂装质量,提高船舶使用寿命,保障海上安全。

本规程适用于各类船舶的船体涂装工作。

二、涂装前准备1. 清洁船体表面在涂装前,必须清洁船体表面,去除污垢、油脂、盐分等杂质,以确保船体表面光滑干净。

清洁方法包括机械清洗、化学清洗、水压清洗等,视情况而定。

2. 防腐处理在清洁后,必须进行防腐处理。

防腐处理方法包括热喷涂、防锈漆涂装等。

在防腐处理过程中,必须注意处理质量,确保防腐处理效果。

3. 涂装计划在进行涂装前,必须制定涂装计划,明确涂装区域、涂装方法、涂装材料等,以确保涂装工作有序进行。

涂装计划应根据船舶使用情况、气候条件等进行调整。

三、涂装工艺1. 底漆涂装底漆涂装是涂装工作的第一步,用于填充船体表面的毛孔和凹凸不平处,提高后续涂层的附着力。

底漆涂装应采用喷涂或滚涂方法,视情况而定。

2. 中间漆涂装中间漆涂装是在底漆涂装后进行的,用于增加船体表面的光滑度和美观度。

中间漆涂装应采用喷涂或滚涂方法,视情况而定。

3. 上光漆涂装上光漆涂装是最后一道涂层,用于保护船体表面和提高船体的美观度。

上光漆涂装应采用喷涂或滚涂方法,视情况而定。

四、涂装质量控制1. 涂层厚度控制涂层厚度是涂装质量的关键指标之一,应在涂装过程中进行实时监测和控制。

涂层厚度应符合涂层材料的规定要求。

2. 涂层粘结力检测涂层粘结力是涂装质量的另一个关键指标,应在涂装完成后进行检测。

涂层粘结力应符合涂层材料的规定要求。

3. 涂层外观检测涂层外观是涂装质量的重要指标之一,应在涂装完成后进行检测。

涂层外观应符合涂层材料的规定要求。

五、安全措施1. 呼吸防护在涂装过程中,应配备呼吸防护设备,以保护工人的呼吸系统。

2. 防护服装在涂装过程中,应穿戴防护服装,以保护工人的皮肤。

3. 防火措施在涂装过程中,应采取防火措施,以避免火灾事故的发生。

4. 通风措施在涂装过程中,应采取通风措施,以保持涂装工作区域的空气流通。

立邦船舶漆产品线手册

废弃物处理: ◇ 当涂料打翻外漏时,用沙或泥土覆盖后收集并合理处置,切勿把涂料倒入下水道或排水 管。 ◇ 弃置涂料废物时应符合当地的环保标准(使用前请参阅产品安全技术说明书)

包

装:5 公升桶 装 4 公斤 (固化剂)20 公升桶 装 20 公斤(主漆)

储 存 期:12 个月

PDF 文件使用 "pdfFactory Pro" 试用版本创建

遵守有关国家或当地政府规定的安全法规。个人保护包括但并不限于肺,眼及皮肤的保护,

如果吞服或其它直接接触本品应立即求医。必须采取预防措施防火防爆及环境保护。只可在

通风良好的情况下施工本产品。在狭窄处或空气不流通处施工,必须提供强力通风。

废弃物处理: ◇ 当涂料打翻外漏时,用沙或泥土覆盖后收集并合理处置,切勿把涂料倒入下水道或排水

温度 5℃ 20℃ 30℃

最短 最长 最短 最长 最短 最长

环氧系列 2 天 6 个月 1 天 6 个月 1 天 6 个月

施工注意事项:

◇ 环境温度低于 5℃,以及空气湿度大于 85%的情况下避免施工。被涂装底材的温度必须高

于露点温度 3℃以上。

◇ 请勿在雨、雪天,及预计在涂装或干燥过程中可能会有雨、雪的情况下施工。

船舶涂料产品详细资料和指标

1.船底漆 R180 防污漆 产品说明:是以松香树脂为基料,氧化亚铜为主防污剂的传统型防污漆。在防污期内可以有 效地防止藻类、贝类、藤壶等海洋附着物的生长。 产品用途:新船和修船水线以下部位

物理特性: 颜色 光泽 比重/20℃ 固含量(体积) 标准膜厚 理论耗漆量 完全固化 闪点

2.2 E210 环氧富锌底漆 产品说明:以环氧树脂为基料、锌粉为防锈颜料的有机系富锌底漆。产品具有优越的防腐性 能。漆膜坚韧,附着力优良,耐油性、耐溶剂性等性能优良。 产品用途:新船和修船水线以上,干舷、货舱、甲板、上层建筑等部位

船舶涂料配套手册

船舶涂料配套手册第一部分:船舶涂料的基本概念1.1船舶涂料的定义船舶涂料是一种用于船体表面保护和美观装饰的特殊涂料。

它可以防止腐蚀、海洋生物的附着、紫外线照射等环境因素对船体的损害。

1.2船舶涂料的分类船舶涂料根据用途和材料的不同,可以分为防污涂料、防腐涂料、船底涂料、船体涂料、装饰涂料等不同类型。

1.3船舶涂料的特点船舶涂料需要具备耐水性、耐受船体碰撞、耐化学腐蚀、防藻防污、耐候性等特点,以确保船体长期使用及美观。

第二部分:选择船舶涂料的注意事项2.1了解船舶使用环境在选择船舶涂料时,需要考虑船舶的使用环境,例如淡水航行还是海水航行,水域的温度和盐度等因素。

2.2了解船体材料不同的船体材料对涂料的要求也不同,例如钢质船舶需要使用防腐蚀涂料,而玻璃钢船舶则需要选择耐候性好的涂料。

2.3考虑涂装方式按涂装方式不同,船舶涂料可以分为刷涂、喷涂等多种形式,根据实际情况选择合适的涂装方式。

2.4考虑维护和修复在选择涂料时,需要考虑涂料的维护和修复方便性,以确保船体长期保持良好状态。

第三部分:船舶涂料的施工流程3.1表面处理在涂装之前,需要对船体表面进行处理,包括脱脂、除锈、打磨等工序,以确保涂料附着力和表面光滑度。

3.2底漆涂装底漆是船舶涂料中的第一道防护层,需要选择适合的底漆涂料进行涂装,以增强船体的防腐蚀性能。

3.3防污涂装防污涂料可以有效防止海洋生物的附着,需要根据航行环境选择适合的防污涂料进行涂装。

3.4面漆涂装面漆涂料是船舶表面的装饰和保护层,可以增加船体的光泽和美观,需要选择耐候性好的面漆涂料进行涂装。

3.5涂装质量检查涂装结束后,需要对船体涂装质量进行检查,确保涂料的涂装厚度、附着力和表面质量符合要求。

第四部分:船舶涂料的维护和保养4.1定期清洗船体船舶在使用过程中会受到海水、污垢等的侵蚀,需要定期清洗船体表面,以保持涂料的清洁和光泽。

4.2补漆和修复在船舶涂料出现破损或脱落时,需要及时进行补漆和修复,以避免涂层继续腐蚀。

Interstores船舶涂料产品说明书

描述双组份有光聚氨酯装饰面漆单组份有光醇酸装饰面漆双组份环氧底漆/面漆International ®提供一系列全新、专用在航保养(OBM )产品,这些产品专门为船员而设计,便于在海上和港口内进行施工。

这些船员友好产品满足在航保养产品的性能需求,可刷涂和辊涂施工。

主要特点部位用于干舷、水线间、露天甲板和上层建筑用于干舷、水线间、露天甲板和上层建筑用于交通繁忙部位和货舱受污染钢材上业已证实的性能快速干燥有助高效修补易于自身复涂刷痕不明显优点良好的耐久性长期复涂性易于施工对于我们的每个产品,其相关的产品说明书、材料安全说明书和包装标签构成该产品的完整信息。

您可向我们索取或通过浏览我们的网页获取产品说明书和材料安全说明书的复印件。

除非书面另有协定,所提供的所有产品以及所作的技术建议或推荐,均取决于我们供应公司的销售条款和相关产品说明书的规定。

营运性能专门配制,适合刷涂和辊涂施工提升运营形象复涂性好如需更多详细信息,请登录:, International 和所有本宣传页中提到的产品名称均为AkzoNobel (阿克苏诺贝尔)之商标或已许可给AkzoNobel(阿克苏诺贝尔)。

© AkzoNobel, 2016全球船舶涂料总部 国际油漆新加坡私人有限公司 地址:21, Tuas South Street 3, Singapore 638023电话:+65 6594 8800 传真:+65 6594 8897B000L274L549F684K724Y999-B000L274L549F684K724Y999L274L549K724-根据全球主要航线分布,我们在关键的航运港口设有专门的供货网点。

全新的流水线式港口和Interstores 产品供货准备,确保您在最短的时间内收到符合在航保养要求的最佳产品系列。

全球主要的供货港口• 休斯敦• 阿尔赫西拉斯• 马赛• 釜山• 高雄• 洛杉矶• 安特卫普• 比雷埃夫斯• 神户• 巴生• 迈阿密• 费力克斯托• 塞得港• 里约热内卢• 西雅图• 纽约• 热那亚• 鹿特丹• 迪拜• 富查伊拉• 新奥尔良 • 直布罗陀• 新加坡• 德班• 香港• 巴拿马• 汉堡• 上海• 开普敦• 伊斯坦布尔颜色 代码/颜色 相当颜色代码/颜色 相当颜色代码/颜色 相当颜色ISA210-白色ISA220-红色ISA230-绿色ISA240-海浪灰ISA250-灰色ISA260-黑色ISA246-乙组份(固化机)ISA510-白色ISA520-红色ISA530-绿色ISA540-海浪灰ISA550-灰色ISA560-黑色ISA420-红色ISA430-绿色ISA450-灰色ISA426-乙组份(固化机)硬干 @ 25˚C10 小时24 小时4 小时表干 @ 25˚C 1.5 小时 6 小时 2 小时施工方法 刷涂、辊涂 刷涂、辊涂 刷涂、辊涂保存期限在25°C 时,最短12个月。

船舶涂装作业指导书

船舶涂装作业指导书引言概述船舶涂装作业指导书是船舶维护和修理工作中必不可少的重要文档,它规范了船舶涂装作业的流程、要求和注意事项,确保船舶涂装工作的质量和安全。

本文将详细介绍船舶涂装作业指导书的内容和要点。

一、涂装前准备1.1 清洁船体表面:在进行涂装作业之前,必须确保船体表面干净无尘,否则会影响涂层的附着力。

清洁船体表面的方法包括水洗、喷砂和化学清洁等。

1.2 检查船体表面:在清洁船体表面后,应仔细检查船体表面是否有腐蚀、凹陷或其他损坏。

如有损坏,需要进行修复处理,以确保涂层的质量。

1.3 准备涂装材料:根据船舶涂装作业指导书的要求,准备好所需的涂装材料,包括底漆、面漆、稀释剂等。

确保涂装材料的质量和适用性。

二、涂装作业流程2.1 底漆涂装:首先进行底漆涂装,确保底漆均匀涂抹在船体表面上,并且干燥时间符合要求。

底漆的选择应根据船舶涂装作业指导书的建议。

2.2 面漆涂装:在底漆干燥后,进行面漆涂装。

面漆的涂抹要均匀、厚度一致,确保涂层的质量和外观。

面漆的颜色和质地应符合指导书的规定。

2.3 涂装后处理:涂装完成后,需要进行涂层的质量检查和后处理工作。

检查涂层是否均匀、无气泡、无起泡等缺陷,进行必要的修补和处理。

三、涂装作业安全3.1 个人防护:在进行涂装作业时,必须佩戴适当的个人防护装备,包括防护眼镜、口罩、手套等,确保自身安全。

3.2 通风设备:涂装作业需要在通风良好的环境下进行,确保涂装材料的挥发物能够及时排出,避免对人体造成危害。

3.3 防火措施:涂装作业中要注意防火安全,禁止在易燃物品附近进行涂装作业,保持作业现场整洁,避免火灾事故的发生。

四、涂装质量控制4.1 涂层厚度检测:在涂装作业过程中,需要对涂层的厚度进行检测,确保涂层符合指导书的要求,避免涂层过厚或过薄。

4.2 涂层附着力测试:涂装完成后,需要对涂层的附着力进行测试,确保涂层能够牢固地附着在船体表面上,不易剥落。

4.3 涂层外观检验:最后对涂层的外观进行检验,确保涂层的颜色、光泽和平整度符合要求,达到美观的效果。

国际油漆船舶涂料指南说明书

Marine Paint GuideUpdated: 16/12/141. Definitions and abbreviationsTOLERANCESThe numerical information quoted on marine product datasheets has been derived from laboratory test data obtained under controlled conditions for the products described. Whilst every effort has been made to ensure accuracy, this information will be subject to minor variations obtained in normal manufacturing tolerances, and any fluctuations in ambient conditions during the application and curing periods.GLOSS LEVELTypical gloss values have been determined in accordance with ISO2813:1994/ Corr 1:1997 using a 60° gloss head or, for North America,ASTM-D-523. The categories used in the data sheet are:Finish (sheen)Gloss (60°) headMatt0-15Eggshell16-30Semi-gloss31-60Gloss61-85High gloss>85In practice, the level of sheen and surface finish will be dependent upon a number of factors, including application and the condition of the surface to be overcoated.DRY FILM THICKNESS(DFT)The measured thickness of the final dried film applied to the substrate.WET FILM THICKNESS (WFT)The initial thickness of the wet coating applied to the substrate.VOLUME SOLIDSThe volume solids figure given on the product data sheet is the percentage of the wet film, which remains as the dry film, and is obtained from a given wet film thickness under specified application method and conditions. These figures have been determined under laboratory conditions using a modification of the test method described in ISO 3233:1998/Corr 1:1999 –Determination of Volume Solids by Measurement of Dry Film Density. The modification is technically equivalent involving the use of slightly smaller glass slides. For North America, volume solids are measured by ASTM-D-2697 (1986) which determines the volume solids of a coating using the recommended dry film thickness of the coating quoted on the product data sheet, and a specified drying schedule at ambient temperature, i.e. 7 days at 25°C + 1°C.DRYING TIMEThe drying times quoted in the product data sheet have beendetermined in the laboratory using a typical dry film thickness, the ambient temperature quoted in the relevant product data sheet, and the appropriate testmethod, i.e.Touch Dry (ISO 1517 - 1973) - The surface drying state of a coating when Ballotini (small glass spheres) can be lightly brushed away without damaging the surface of the coating.Hard Dry (ISO 9117-1990) - The condition of the film in which it is dry throughout its thickness, as opposed to that condition in which the surface of the film is dry but the bulk of the coating is still mobile.This through drying state is determined by the use of a “mechanical thumb” device “in situ”at the temperature quoted.In North America the Touch Dry, Hard Dry and Re-coat times are determined in accordance with ASTM-D-1680 (1995) using sections7.5, 7.7 and 7.8 respectively.The drying times achieved in practice may show some slight fluctuation,particularly in climatic conditions where the substrate temperature differs significantly from the ambient air temperature and because of variations in practical dry film thickness.OVERCOATING INTERVALThe product data sheet gives both a “minimum” and a “maximum”overcoating interval and the figures quoted at the various temperatures are intended as guidelines, consistent with good painting practices.Certain terms require elaboration as follows:MinimumThe “minimum overcoating time” quoted is an indication of the time required for the coating to attain the necessary state of dryness and hardness to allow the application of a further coat of paint without the development of any film irregularities such as lifting or loss of adhesion of the first coat (ASTM-D-1640). It assumes:(i)the coating has been applied at the normal recommended thickness.(ii)environmental conditions both during and after application were as recommended forthat particular coating, especially in respect of temperature, relative humidity andventilation.(iii)the paint used for overcoating is suitable for that purpose.(iv)an understanding of the “method of application”. For example, if a coating can be applied by both brush and spray it is expected that overcoating may be carried outmore rapidly if sprayed and it is the “lowest” figure that is quoted.If the above conditions are not met, the quoted minimum overcoating times are liable to variation and will invariably have to be extended.MaximumThe “maximum overcoating time” indicates the allowable time period within which overcoating should take place in order to ensure acceptable intercoat adhesion is achieved.ExtendedWhere an “extended” overcoating time is stated, the anticipated level of intercoat adhesion can only be achieved if:(i) the coating has been applied in accordance with good painting practices and at the specified film thickness.(ii) the aged coating has the “intended” surface characteristics required for long term overcoatability. For example, an over- applied epoxy MIO may not have its usual “textured”surface and will no longer be overcoatable after ageing unless it is abraded.(iii) the coating to be overcoated must be intact, tightly adherent, clean, dry and free from all contaminants. For example, the leached layer on an antifouling coating is usually porous and friable and must be removed to provide the necessary surface for overcoating.(iv) coatings having a glossy surface which could have a detrimental effect on the adhesion of subsequent coats should be treated by light surface abrasion, sweep blasting, or other suitable processes which will not cut through or detract from the performance of the underlying coating.(v) in some situations, and with specific products, it may be necessary to high pressure fresh water wash prior to overcoating.It should be recognised that the level of intercoat adhesion obtained is also dependent upon the chemistry of the “topcoat”. By their nature,primers or undercoats will have inherently better adhesion than finish coats.The measurement of ultimate “adhesion strength” can often be a difficult process, and interpretation of results can be subjective. Excellent adhesion does not necessarily mean good performance, nor does relatively poor adhesion necessarily mean poor performance.Although the adhesion of coatings applied to aged / cured coatings may be deemed satisfactory for the specified end use, actual numerical values obtained for adhesion may be less than with coatings applied within“minimum / short” overcoating intervals.FLASH POINTThe minimum temperature at which a product, when confined in a Setaflash closed cup, must be heated for the vapours emitted to ignite momentarily in the presence of aflame (ISO 3679:1983). In North America Flash Point is determined in accordance with ASTM-D-3278(1996).VOLATILE ORGANIC COMPOUND (VOC)VOC content is the weight of volatile organic compounds which participate in atmospheric photochemical reactions for litre of paint.Legislative requirements differ from country to country, and from region to region, and are constantly being reviewed. Values quoted for VOC on the product data sheet are calculated from the product formulation or have been determined practically in the laboratory using one of the following published test methods:-UK-PG6/23(92), Appendix 3This test method was published in February 1992, by the UK Department of the Environment as part of the Secretary of State’s Guidance Note(PG6/23(92)), issued as a guide to local authorities on the appropriate techniques to control air pollution, in order to achieve the objectives laid down in the Environmental Protection Act 1990. The method described in Appendix 3 includes guidance on the method of meeting VOC of coatings, as applied to demonstrate compliance with Clause 19 of the Guidance Note.USA - EPA Federal Reference Method 24The Environmental Protection Agency (EPA), published procedures for demonstration of compliance with VOC limits under Federal Reference Method 24 “The Determination of Volatile Matter Content, Density,Volume Solids and Weight Solids of Surface Coatings”. This method was originally published in the Federal Register in October 1980, and coded40 CFR, Part 60, Appendix A, and amended in 1992 to incorporate instructions for dealing with multi-component systems, and a procedure for the quantitative determination of VOC exempt solvent.It is recommended that users check with local agencies for details of current VOC regulations, to ensure compliance with any local legislative requirements when proposing the use of any coating.EU Council Directive 1999/13/ECThe purpose of this directive is to prevent or reduce the direct and indirect effects of the emission of volatile organic compounds into the environment, mainly into air, and the potential risks to human health. In essence the directive sets emission limits for coatings users(installations), these differ by application and for old/new installations. For the purpose of the Directive a Volatile Organic Compound (VOC) is defined as:“Any organic compound having at 293.15 K a vapour pressure of 0.01kPa or more, or having a corresponding volatility under the particular conditions of use.”WORKING POT LIFEThe maximum time during which the product supplied as separate components should be used after they have been mixed together at the specified temperature.The values quoted have been obtained from a combination of laboratory tests, and application trials, and refer to the time periods under which satisfactory coating performance will be achieved.Application of any product after the working pot life has been exceeded will lead to inferior product performance, and must NOT be attempted,even if the material in question appears liquid in the can.SHIPPING WEIGHTThe shipping weights quoted are typical values and refer to the total weight of the product supplied plus the weight of the can and are for guidance only. They will vary according to the specific colour. These weights are quoted for individual components and do not take into account any additional packaging weight attributable to cartons, etc. Factory supplied material will show differences to the figures quoted on the product Technical Data Sheet.SHELF LIFEThe shelf life quoted on the product datasheets is generally a conservative value, and it is probable that the coating can be applied without any deterioration in performance after this period has elapsed.Exceeding the shelf life of a product does not necessarily render it unusable. However, if the specified shelf life has been exceeded, it is recommended that the condition of the material is checked before any large scale application is undertaken using materials beyond the quoted shelf life. If this occurs, contact International for advice on how to progress.。

船舶涂料配套手册

船舶涂料配套手册一、引言船舶涂料是用于船舶表面保护和装饰的涂料,其性能直接影响到船舶的耐久性和外观效果。

本手册主要介绍船舶涂料的选择、施工和维护,以便船舶使用者能够正确选择和使用船舶涂料,保障船舶的使用寿命和外观。

二、船舶涂料的分类1.底漆:底漆是船舶涂装中的第一道涂层,用于表面预处理,增强涂层附着力和防腐性能。

2.面漆:面漆是船舶涂装的最后涂层,用于增强船舶的美观性和保护作用。

3.防腐涂料:防腐涂料用于保护船舶金属材料免受腐蚀。

4.防污涂料:防污涂料用于减少船舶船底的附着物,减少摩擦阻力,提高船舶的航行性能。

三、船舶涂料的选择原则1.适应环境:根据船舶使用环境选择涂料,如沿海航行、淡水航行、高温环境、低温环境等。

2.适应材料:涂料的基材应适应船舶的材料,如钢铁船、铝合金船、玻璃钢船等。

3.满足性能要求:根据船舶的使用要求选择涂料,如耐水性、耐酸碱性、耐热性、耐候性等。

4.节能低碳环保:选择符合环保要求的涂料,减少对环境的污染。

四、船舶涂料的施工原则1.基材处理:船舶涂装前必须对基材进行适当处理,包括除锈、抛光、清洗等,以保证涂料的附着力。

2.涂装系统:按照涂料供应商提供的建议,选择符合要求的涂装系统,包括底漆和面漆。

3.合理施工:根据涂料的施工要求,控制涂刷厚度、干燥时间等参数,确保涂料施工的质量。

五、船舶涂料的维护保养1.定期检查:定期对船舶涂层进行检查,发现问题及时修补,防止涂层老化和脱落。

2.防潮防晒:船舶在非使用期间应确保船舶涂层免受露天曝晒和潮湿环境的侵蚀。

3.规范操作:船舶使用人员应规范操作,避免对涂层造成机械损伤。

六、船舶涂料的常见问题及解决方法1.泛白:涂料表面出现白色斑点,可能是涂料中含有过多的湿气。

解决方法是检查涂料配方,减少湿气含量。

2.脱落:涂层脱落,可能是涂装前基材处理不当,或是涂料与基材不相容。

解决方法是加强基材处理工作,选择相容性良好的涂料。

3.龟裂:涂料出现细小龟裂,可能是施工压力不均匀导致的。

船舶舾装件涂装技术要求

船舶舾装件涂装技术要求1.范围本标准规定了船舶舾装件的表面处理、油漆配套、上船安装前的涂装要求、舾装件安装后的涂装要求及检验要求,涂装施工参照主船体的涂装施工工艺。

本标准适用于本厂自制或外协制造的船舶钢质舾装件的涂装施工和检验。

本标准不适用于成品油船货油舱内的舾装件以及在涂装配套表中有指定配套的舾装件的涂装施工和检验。

风电项目或其他项目的铁舾装件的涂装施工和检验可以参照执行2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

GB/T 8923 涂装前钢材表面锈蚀等级和除锈等级(等同于ISO8501-1:1988)CB/T 3798-1997船舶钢质舾装件涂装要求CB/T 3513-93 船舶除锈涂装质量验收技术要求3.舾装件的表面处理和涂料3.1.舾装件原材料预处理要求凡用于舾装件制造的、厚度≥6mm的钢材,均需进行预处理。

3.2.舾装件涂装前表面处理要求3.2.1.由于特殊原因原材料厚度≥6mm的钢材未经预处理的舾装件,涂装前优先采用整体喷丸/喷砂处理,表面处理要求按GB/T8923达到Sa2.5级,钢表面无法进行磨料喷射处理的,则应采用酸洗或其他认可的处理方式处理到要求的等级(参考表1要求)。

3.2.2.原材料经过预处理并涂有车间底漆的舾装件,涂装前表面须进行二次除锈。

二次除锈可采用动力工具处理,有条件的也可采用喷丸/砂处理,二次除锈其要求按表1。

对于车间底漆基本完好的部位,除另有规定外,仅需清除车间底漆的粉化层、沾污物和白锈等表面污染物。

表1二次除锈要求3.3.涂料和涂装涂装施工前检查待涂表面,按照CB/T3513-93中5.2表面清理质量要求如下:3.3.1.大型舾装件上船安装前按照配套要求完成涂装(根据部位可留一度面漆不涂)。

3.3.2.小型舾装件或外购舾装件需进行表面处理后涂一度底漆,所采用的涂料代号、名称、颜色和干膜厚度要求按表2。

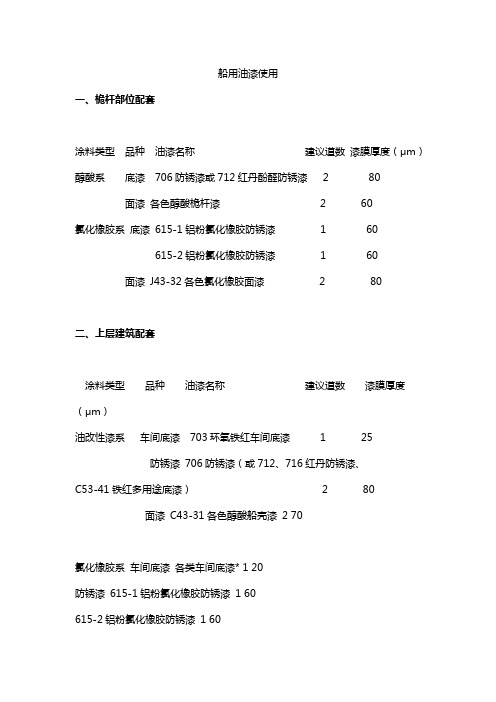

船用油漆使用

船用油漆使用一、桅杆部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)醇酸系底漆 706防锈漆或712红丹酚醛防锈漆 2 80面漆各色醇酸桅杆漆 2 60氯化橡胶系底漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 J43-32各色氯化橡胶面漆 2 80二、上层建筑配套涂料类型品种油漆名称建议道数漆膜厚度(μm)油改性漆系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途底漆) 2 80面漆 C43-31各色醇酸船壳漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 J43-32各色氯化橡胶面漆 2 80改性氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 J53-32各色改性氯化橡胶防锈漆 2 120面漆 J43-31各色改性氯化橡胶面漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 J43-32各色氯化橡胶面漆 2 80丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 B43-31各色丙烯酸面漆 2 80脂肪族聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80面漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80三、甲板部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)酚醛系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途防锈漆) 2 80甲板漆 F42-31各色酚醛甲板漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆铝粉氯化橡胶防锈漆 1 60铝粉氯化橡胶防锈漆 1 60甲板漆氯化橡胶面漆 2 80环氧系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80甲板漆 H42-31各色环氧甲板漆 2 100环氧底漆醇酸系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 80甲板漆 C42-32各色醇酸甲板防滑漆 2 160醇酸系1 车间底漆 703环氧铁红车间底漆 1 25防锈漆 C06-1铁红醇酸底漆 2 70甲板漆 C42-32各色醇酸甲板防滑漆 2 1602 车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆或C53-41铁红多用途底漆 2 80 甲板漆 C42-31各色聚氨酯改性醇酸甲板漆 2 70四、干舷部位配套涂料种类品种油漆名称建议道数漆膜厚度(μm)醇酸系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或712、716红丹防锈漆、C53-41铁红多用途底漆等) 2 80面漆 C43-31各色醇酸船壳漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 2 60615-2铝粉氯化橡胶防锈漆 2 60面漆 J43-32各色氯化橡胶面漆 2 70改性氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 J53-32各色改性氯化橡胶防锈漆 2 120面漆 J43-31各色改性氯化橡胶面漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 J43-32各色氯化橡胶面漆 2 80氯化橡胶丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60面漆 B43-31各色丙烯酸面漆 2 80丙烯酸系车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 B43-31各色丙烯酸面漆 2 80聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 HO6-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100面漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80五、水线部位配套涂料种类品种油漆名称建议道数漆膜厚度(μm)酚醛类车间底漆各类车间底漆* 1 25防锈漆 615-1铝粉氯化橡胶防锈漆 1 60616氯化橡胶铁红厚浆型防锈漆 1 60水线漆 F41-31(826或829-1)酚醛水线漆 2 70氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 60615-2铝粉氯化橡胶防锈漆 1 60水线漆 J41-31(626或629)氯化橡胶水线漆 2 80环氧底漆氯化橡胶面漆车间底漆各类车间底漆* 1 20 防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆 J41-31(626或629)氯化橡胶水线漆 2 80环氧系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆铁红、绿色或各色环氧面漆 2 80聚氨酯系车间底漆各类车间底漆* 1 20防锈漆 H06-4环氧富锌防锈漆 1 70中间层 842环氧云铁防锈漆 1 100水线漆 S43-31各色脂肪族聚氨酯可复涂面漆 2 80六、船底部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)氯化橡胶系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 50615-2铝粉氯化橡胶防锈漆 1 50616氯化橡胶铁红厚浆型防锈漆 2 150防污漆 839长效厚浆型防污漆(不含锡)或833无锡自抛光防污漆 2-3 200-300环氧沥青系车间底漆各类车间底漆* 1 20防锈漆 846-1环氧沥青厚浆型防锈漆 1 125846-2环氧沥青厚浆型防锈漆 1 125过渡层 616氯化橡胶铁红厚浆型防锈漆 1 50防污漆 839长效厚浆型防污漆(不含锡)或833无锡自抛光防污漆 2-3 200-300沥青系保养底漆各类车间底漆* 1 20防锈漆 L44-81(830-1)铝粉沥青船底防锈漆 2 70 L44-82(831)黑棕沥青船底防锈漆 2 80防污漆 836沥青船底防污漆 2 100七、客、货舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)油改性漆系车间底漆 703环氧铁红车间底漆 1 25防锈漆 706防锈漆(或C53-41铁红多用途底漆) 2 80面漆 887-1铁红货舱漆(或751银色货舱漆) 2 70氯化橡胶漆系车间底漆各类车间底漆* 1 20防锈漆 615-1铝粉氯化橡胶防锈漆 1 55615-2铝粉氯化橡胶防锈漆 1 55面漆 J43-32(626)铁红氯化橡胶面漆或J43-32(626)银色氯化橡胶面漆 2 80环氧系车间底漆 702环氧富锌车间底漆 1 20面漆 841环氧聚酰胺食品容器内壁涂料 3 180八、饮水舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧系1车间底漆各类车间底漆* 1 20饮水舱漆 841环氧聚酰胺食品容器内壁涂料 3 2402车间底漆各类车间底漆* 1 20饮水舱漆 H45-31(6532)环氧饮水舱漆底漆 2 100饮水舱漆 H45-31(6532)环氧饮水舱漆面漆 2 160九、压载水舱部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧沥青系 1 车间底漆各类车间底漆* 1 20底漆 846-1环氧沥青厚浆型防锈漆 1 125面漆 846-2环氧沥青厚浆型防锈漆 1 1252 保养底漆各类车间底漆* 1 20面漆 546环氧沥青厚浆型防锈漆 1-2 250十、油舱、储油罐部位配套涂料类型品种油漆名称建议道数漆膜厚度(μm)环氧沥青系车间底漆各类车间底漆* 1 20底漆 H54-82(834)铝粉环氧沥青耐油底漆 1 125面漆 H54-31(835)棕色环氧沥青耐油漆 1 125聚氨酯系车间底漆各类车间底漆*(涂导电漆前应全部除尽) 1 20 底漆 1900-1底漆 2 200导电漆 1900聚氨酯导电漆 4 250十一、锚链油漆配套涂料类型品种油漆名称建议道数漆膜厚度(μm)沥青系底漆 421煤焦沥青清漆 1 25面漆 421煤焦沥青清漆 1 25。

Interthane 990 聚氨酯面漆说明书

一种双组份、丙烯酸聚氨酯面漆,具有极佳的耐久性和长期的复涂性。

产品概述一种用于水上区域的装饰面漆。

适用于干舷、上层建筑外部、外部甲板和水线间。

用于新造船、维修和保养或在航保养。

预期用途PHB000-白色, PHY999-黑色 ; 和范围广泛的颜色。

57% ±3% (ISO 3233:1998)50 微米干膜厚 (88 微米湿膜厚)在 50 微米干膜厚时理论涂布率为 11.4 米²/公升,允许适当的损耗系数无气喷涂, 刷涂, 传统型喷涂, 辊涂 产品信息体积固体份标准膜厚理论涂布率施工方法面漆/光泽高光乙组份(固化剂)PHA046混合比例甲组份:乙组份=6.00:1 (体积比)闪点甲组份 34°C; 乙组份 49°C; 混合后 35°C 熟化时间不需要复涂数据-见“限定”一节底材温度颜色干燥资料-5°C 5°C 25°C 35°C 表干 [ISO 9117/3:2010]8 小时 5 小时 1.5 小时60 分钟 硬干 [ISO 9117-1:2009]60 小时24 小时 6 小时 4 小时 混合后施工时间26 小时12 小时2 小时60 分钟复涂下列产品时 -5°C5°C25°C35°C最小最大最小最大最小最大最小最大干燥和复涂时间在 50 微米干膜厚时测得,膜厚越高,干燥和复涂时间也会延长。

注:Interthane 990 60 小时不限24 小时不限6 小时不限4 小时不限法定数据挥发性有机化合物挥发性有机化合物值是典型值,仅提供用来作为参考。

它们可能会随着诸如颜色和常规制造误差之类因素的改变而发生变化。

420 克/公升(原装涂料) (EPA 方法 24)341 克/千克(原装液体油漆)。

欧盟溶剂排放指导 (委员会指导 1999/13/EC)379 克/公升中国国家标准GB23985当作为已核准的方案的一部分使用时,该涂料具有下列证书:证书• 耐火性-符合低播焰要求 (Exova Warringtonfire)• 耐火性-“烟雾及毒性”(Exova Warringtonfire)• NORSOK M-501,Rev 4,System no.1(NITN)• 耐火性-符合“海洋设备指导”的规定外部机构的认可可能取决于配方和/或者生产工厂有关详细情况,请向贵处的国际油漆 (International Paint) 代表咨询。

船舶防水涂料技术交底

船舶防水涂料技术交底概述本文档旨在向船舶工程师和相关人员介绍船舶防水涂料技术的基本知识和应用方法。

船舶防水涂料是船舶建造和维护过程中必不可少的一部分,它可以保护船体免受水侵蚀和腐蚀,延长船舶的使用寿命。

船舶防水涂料的分类船舶防水涂料根据其用途和成分的不同,可以分为以下几类:1. 船舶底部防污涂料:用于船舶底部,可以防止水生生物附着和海洋腐蚀。

2. 船舶舱室内壁涂料:用于船舶内部的舱室壁面,能够防潮和防霉。

3. 船舶甲板涂料:用于船舶甲板上,可以保护甲板不受日晒、雨淋和海水浸泡的侵害。

4. 船舶防火涂料:用于船舶结构材料上,具有防火和防烟毒性的特性。

船舶防水涂料的应用方法正确的船舶防水涂料应用方法是确保其效果的关键。

以下是一些应用方法的注意事项:1. 表面处理:在涂料施工之前,务必对船舶表面进行充分的清洁和研磨处理,以确保涂料的附着力和持久性。

2. 涂料选择:根据船舶所处环境和使用条件选择适合的涂料种类和品牌。

确保所选涂料具有良好的耐水性和耐腐蚀性能。

3. 厚度控制:涂料施工时要控制涂料的施工厚度,避免过于浓厚或太薄,以确保涂层的防水性能。

4. 涂层干燥:涂料施工后,要给予足够的时间使涂层充分干燥,以避免损坏或降低防水效果。

5. 定期检查和维护:定期检查船舶涂料的状况,及时修补和保养,以保持其防水效果。

总结船舶防水涂料技术是船舶建造和维护过程中的重要一环。

了解不同类型的船舶防水涂料和正确的应用方法,可以保护船体免受水侵蚀和腐蚀的损害,延长船舶的使用寿命。

在船舶的日常维护中,还需要定期检查和维护涂料,以确保其良好的防水效果。

新型船舶涂料制备技术及其应用研究

新型船舶涂料制备技术及其应用研究第一章:引言船舶作为现代交通的重要组成部分,需要承受大气、水、生物等多种环境因素的影响。

船舶表面涂层的优劣直接影响船舶的性能和寿命,因此,研发高性能、环保的新型船舶涂料是一个不断重视和投入研究的领域。

第二章:新型船舶涂料制备技术1. 溶胶-凝胶法溶胶-凝胶法是一种比较成熟的产生无机透明薄膜的方法,可以生产高性能的新型船舶涂料。

2. 溶液凝胶法溶液凝胶法能够在常温下合成含有金属氧化物的透明或白色材料,并且可以通过调节条件来控制其颜色和光学性能。

3. 溶液浸渍法溶液浸渍法主要利用溶液浸透到基材中并在基材中固化形成涂层的原理制备涂料,适用于船舶薄膜涂层制备。

4. 构造模板法构造模板法是利用硬质模板制备复合材料的一种方法,其优点在于可以获得高质量和复杂的结构。

5. 喷雾干燥法喷雾干燥法是一种新型的制备技术,其可以获得均匀、高透明度、低粘度的纳米颗粒,适用于船舶涂料的制备。

第三章:新型船舶涂料的性能1. 抗腐蚀性能新型船舶涂料的抗腐蚀性能是其最重要的性能之一。

采用新型制备技术的涂料具有更好的抗腐蚀性,能够更有效地保护船体不受海水、风、雨等海洋环境的侵蚀。

2. 防污性能新型船舶涂料具有较好的抗微生物附着和防污性能,可以减少船舶表面的附着物,降低船体的阻力,提高航速和燃油效率。

3. 耐水性能新型船舶涂料在水下环境下具有更好的耐水性能和生物附着能力,可以延长船体的使用寿命和减少维修成本。

4. 其他性能除了以上三个方面,新型船舶涂料还具有良好的反红外性能、自修复性能和低摩擦性能等多种特性。

第四章:新型船舶涂料的应用研究1. 实际应用情况新型船舶涂料的实际应用情况越来越广泛,涂料厂商和船舶维修公司都在不断探索新型涂料的应用领域。

2. 应用前景分析随着环保意识的增强和新型涂料制备技术的发展,新型船舶涂料的应用前景将会越来越广阔,这也是一个具有可观的市场潜力的领域。

第五章:结论新型船舶涂料制备技术的发展不仅能够提高船舶的性能和寿命,还可以有效地保护海洋生态环境,并且在未来的发展中有着广阔的应用前景。

3M 海洋船舶黏合胶涂料解决方案说明书

Come sun,

wind or

high water

1

3M™ OEM Polyurethane Glass Adhesive Sealant 590

• A fast-curing, one-component, high viscosity polyurethane sealant that forms a strong yet elastic, permanent bond

3M™ Marine Adhesive Sealant Fast Cure 5200

• Fast-cure version of 3M™ Marine Adhesive Sealant 5200 • Tack free in 1 hour; completely cures within 24 hours • Ideal for applications requiring a fast, long-term

• Low VOC, 50-minute skin time, paintable when wet

• Ideal for port hole and general cosmetic seam sealing

3M™ Marine Adhesive Sealant Fast Cure 4000 UV

• Ideal for structural glass bonding, such as windshields and port windows

• Bonds to a wide variety of materials, including glass, acrylic, PMMA and polycarbonate

JOTUN 船舶维护涂料指南说明书

ONBOARD MAINTENANCE PAINT GUIDEA practical Onboard Maintenance Paint GuideThe purpose of this guide is to provideeasy and practical support on how toplan onboard maintenance, andthe safe and efficient process of paintapplication.Onboard maintenance is often carried out at short notice without agreat deal of planning. This may lead to an insufficient coating result.By having a well planned and executed Onboard Maintenance Program, the appearance and the performance of the coating will meet yourex p ectations. As a result, maintenance intervals will be longer and thevessel will have a better cosmetic appearance throughout its lifetime.Long term paint consumption and maintenance cost will be reduced and the crew will spend less time on paint jobs. Ultimately, vessel lifetime can be prolonged and cost during dry-docking will be reduced.1.2 CalculationCalculate the expected volume for the area by using the Onboard Maintenance Manual paint calculator. Consult the TDS for recoating inter-vals. Make sure you have sufficient volumes of all paint types needed for the job.Be sure to set aside enough time for the crew to do the job.!1.1 EvaluationDivide the vessel maintenance into smaller manageable areas. Evaluate the condition of the area designated for maintenance and the extent of defects that needs to be repaired. Refer to the Onboard Maintenance Manual´s (OMM) maintenance chart for suitable paint for the area to be painted. Check type of existing coating in order to assure paint compatibility, refer to Technical Data Sheet (TDS).1.0INSPECTION AND PLANNING2.0HEALTH, SAFETY,ENVIRONMENTHealth• Avoid breathing in the vapours/fumes by working in ventilated areas, and if necessary use respirator mask.• Use safety goggles or glasses.• Avoid skin contact by wearing gloves and boiler suit.Safety• Store the paint in a dry shaded area, preferably in the paint locker.• Assess and secure the area to be repaired for flammable liquids or gases that may ignite when using mechanical power tools.• Be sure to have good ventilation during painting operations.• Remove all naked lights and unprotected electrical equipment while painting.Environment• Do not allow the spillage of paint residues to enter drains or water sources.• Material and container must be disposed as hazardous waste.Consult the Safety Data Sheet (SDS), available for all products.!SURFACEPREPARATION3.3 Remove particlesAfter de-rusting remember to remove all particles etc. from the prepared surface prior to painting. If possible, use the working air available on deck.3.4 AvoidcontaminationPaint immediately after the surface is prepared – in order to avoid contamination, increased salt levels and flash rust on bare metals.• Power grinding • Needle gun • Sand blasting• Rotary wire brushing • Rotary discs • Bristle blastingPower tools:• Rust-pickers • Scrapes• Chipping hammers or chisels• Wire brushingManual tools:3.1 CleaningClean all surfaces using water soluble detergent and highpressure fresh water. Remove salt, oil, grease, loose coating, dirt and detergent prior to de-rusting.3.2 De-rustingWhen de-rusting, turn smaller patches of rust into onelarger area by removing the paint between the rust patches. Remove rust manually or mechanically by use of power tools. Mechanical removal is recommended as it offers higher efficiency and better results.Work to limit edges as these are often a weak spot. Edges are recommended to be feathered. This is done by grinding or sanding the edges to create a diagonal shape. Avoid smooth surfaces to secure adhesion.In case of contam i nationIf the surface is contaminated prior to painting, a final wash is recommended. Use high pressure fresh water. Altern-atively hose down thoroughly with fresh water combined with manual scrubbing.One component paint For one component paint, be sure to stir the paint using a mechanical mixer for minimum two minutes, until the paint is homogeneous before use.Consult the TDS for the correct mixingratio and the correct hardener.!ThinningJotun Smart Pack products are tailormade for brush and roller application,therefore thinning is not needed. Forother paint types, follow TDS guidelines.InductionAdhere to induction time and pot lifestated in the TDS before applying thepaint.PREPARATION OF THE PAINTRollerWhen paint application is done with a roller, use a roller boardto assure an even distribution of paint on the roller. Pitted areas should be touched up by brush before roller application.• Rollers must be clean.• Phenolic rollers with short hair are recommended.• Dip the roller often to keep it well filled with paint.• Over rolling can cause paint pick up, specially associated with fast drying paint.• Finish by rolling in one direction to ensure a uniform finish.IMPORTANT!Paint application should not be done under these conditions:• During rain, high humidity (above 85%), snow, mist and fog.• On surface wet with condensation. Condensation occurs when the steel temperature isbelow the dew point of the atmosphere. Make sure the steel temperature is at least 3˚Chigher than the measured dew point.• The substrate temperature is under the minimum drying limit of the coating. (Refer to TDS)• Untreated or contaminated surface.• If dry to recoat maximum painting interval is exceeded or not achieved. (Refer to TDS)Spray gunFor larger jobs, werecommend to usea spray gun. Do notuse an airless sprayfor applying stripecoats. Check pressureat nozzle, nozzle size,spray angle and thatthe filter is clean priorto application.Ensure surface is dry andfree from contaminationprior to application ofthe subsequent coat.!!PAINT APPLICATIONPaint brushFor pitted and difficult to reach areas and for primer application direct on steel, brush application is recommended.• Good quality natural fibre or synthetic brushes.• Brushes must be clean before re-using them forother different paints.• Dip the brush often to keep it well filled with paint.• Do not dip the brush deeper than half the length of its hairs.• On flat, vertical surfaces, apply the last stroke of paint in a vertical direction to reduce sagging.Paint film thickness Consult the TDS for the specified wet and dry film thickness. Too low film thickness gives poor protection and too thick film thickness may result in loss of adhesion, cracking and solvent entrapment.STOCK KEEPING2 4 1 2 1 6 0 0 93 5 0 8。

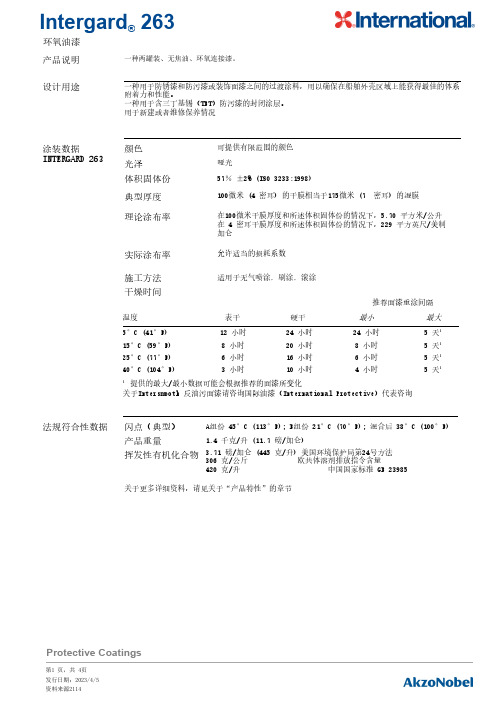

Intergard 263 环氧油漆 说明书

一种两罐装、无焦油、环氧连接漆。

产品说明一种用于防锈漆和防污漆或装饰面漆之间的过渡涂料,用以确保在船舶外壳区域上能获得最佳的体系附着力和性能。

一种用于含三丁基锡(TBT)防污漆的封闭涂层。

用于新建或者维修保养情况设计用途可提供有限范围的颜色 哑光57% ±2% (ISO 3233:1998)100微米 (4 密耳) 的干膜相当于175微米 (7 密耳) 的湿膜在100微米干膜厚度和所述体积固体份的情况下,5.70 平方米/公升在 4 密耳干膜厚度和所述体积固体份的情况下,229 平方英尺/美制加仑允许适当的损耗系数适用于无气喷涂, 刷涂, 滚涂涂装数据 INTERGARD 263颜色光泽体积固体份典型厚度理论涂布率实际涂布率施工方法干燥时间温度表干硬干最小最大¹ 提供的最大/最小数据可能会根据推荐的面漆所变化关于Intersmooth 反油污面漆请咨询国际油漆(International Protective)代表咨询推荐面漆重涂间隔5°C (41°F) 12 小时24 小时24 小时 5 天¹15°C (59°F) 8 小时20 小时8 小时 5 天¹25°C (77°F) 6 小时16 小时 6 小时 5 天¹40°C (104°F)3 小时10 小时4 小时5 天¹A组份 45°C (113°F); B组份 21°C (70°F); 混合后 38°C (100°F)1.4 千克/升 (11.7 磅/加仑)法规符合性数据闪点(典型)产品重量挥发性有机化合物关于更多详细资料,请见关于“产品特性”的章节3.71 磅/加仑 (445 克/升) 美国环境保护局第24号方法306 克/公斤 欧共体溶剂排放指令含量420 克/升中国国家标准 GB 23985第1 页,共 4页资料来源2114发行日期:2023/4/5Protective Coatings所有待涂表面应清洁、干燥且无污染物。

船用涂料涂料检验指南

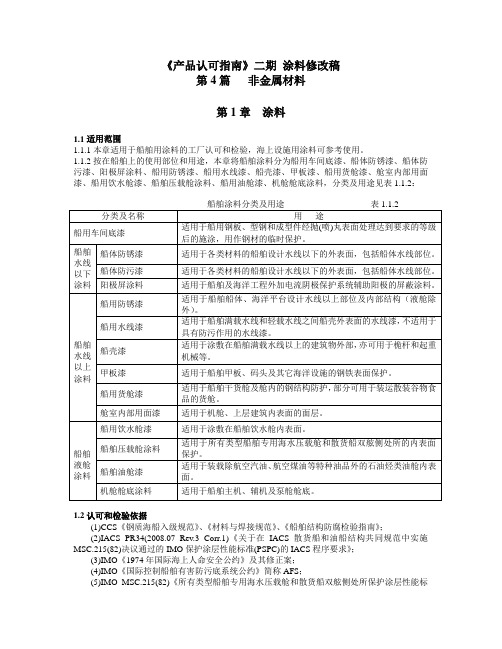

《产品认可指南》二期涂料修改稿第4篇非金属材料第1章涂料1.1适用范围1.1.1本章适用于船舶用涂料的工厂认可和检验,海上设施用涂料可参考使用。

1.1.2按在船舶上的使用部位和用途,本章将船舶涂料分为船用车间底漆、船体防锈漆、船体防污漆、阳极屏涂料、船用防锈漆、船用水线漆、船壳漆、甲板漆、船用货舱漆、舱室内部用面漆、船用饮水舱漆、船舶压载舱涂料、船用油舱漆、机舱舱底涂料,分类及用途见表1.1.2:1.2认可和检验依据(1)CCS《钢质海船入级规范》、《材料与焊接规范》、《船舶结构防腐检验指南》;(2)IACS PR34(2008.07 Rev.3 Corr.1)《关于在IACS散货船和油船结构共同规范中实施MSC.215(82)决议通过的IMO保护涂层性能标准(PSPC)的IACS程序要求》;(3)IMO《1974年国际海上人命安全公约》及其修正案;(4)IMO《国际控制船舶有害防污底系统公约》简称AFS;(5)IMO MSC.215(82)《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》、MSC.244(83)《散货船和油船空舱处所保护涂层性能标准》;(6)IMO MEPC.102(48)《船舶防污底系统检验和发证指南》、MEPC.104(49)《船舶防污底系统简单取样指南》、MEPC.105(49)《船舶防污底系统检查指南》;(7)ISO/DIS 20340《色漆和清漆-海上和有关结构防护漆系统性能要求》;(8)国家标准及CCS接受的其它标准。

以上标准发生变动,CCS遵循最新有效标准的规定。

1.3术语和定义(1)涂料:涂于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐、标志等)的固态涂膜的一类液体或固体材料之总称,又称“漆”。

(2)底漆:多层涂装时,直接涂到底材上的涂料。

(3)涂层:经一次施涂所得到的连续的膜。

(4)漆膜:涂于底材上的一道或多道涂层所形成的连续的膜。

(5)涂装:将涂料涂覆于基底表面形成具有防护、装饰或特定功能涂层的过程,又称涂料施工。

国际油漆游艇油漆指南说明书

Boat Paint Guide UK EditionAsk the ExpertsAt International Paint, we recognise the importance of providing high-quality technical support and advice to all our customers. Whether you’re a novice or a more experienced DIY’er, you’re sure to have a question for us – and we’d love to help – here’s how you can reach us…Our website has been developed to provide you with a comprehensive information source, available in over 20 languages worldwide and accessible 24 hours a day, 7 days a week. Whether you’re looking for boat painting or maintenance advice,information on new or current products, hints and tips, ‘how to’ information, news, views or simply just where to find us or our products – you’ll find all of this and more at .We are pleased to offer technical support to all our customers. Our help desks are staffed by members of our technical support team, who are on hand to provide you with information and advice on all aspects of boat painting and maintenance, to ensure you achieve the best possible results from our products.All of our products are supported by a Product Data Sheet (PDS)– copies can be found at . A PDS will provide you with information about the product, its application and use, drying and overcoating information and transportation, storage and safe use.We have a responsibility, by law, to provide a Material Safety Data Sheet (MSDS)for every product and product variant we sell. A Material Safety Data Sheet is designed to provide the proper procedures for handling or working with a particular substance. MSDSs include information such as physical data, toxicity, health effects, first aid, reactivity, storage, disposal, protective equipment and spill/leak procedures. MSDSs are an information source for anyone who wants to know the correct methods for storing our products or for emergency responders, in the event of a spill or an accident. Our MSDSs can be viewed and downloaded at .The information on our Product Labels has been designed to enable you to get the best results from our products, whilst observing best practices in health and safety. Always read the information on the label thoroughly, before you start. Further information on our product labels and the symbols used can be found on page 5 of this booklet.Product Data Sheets Material Safety Data Sheets Product Labels +44 (0) 1489 77 50 50********************03Chris Jones UK Sales and Marketing TeamGot a question? We’ve got experts who’ve got the answer!For over a century we’ve been creating the most innovative paint solutions to protect,beautify and improve the performance of all types of boats.No matter where you are, in whichever waters around the globe, you’ll find high performance coatings backed by meticulously researched knowledge and support from International Paint.Whether we’re in the lab researching and developing new products, or at sea putting our products to the test, we’re in our element. Getting the chemistry right is critical to us, as is knowing the subtle differences between people and water all over the world.Wherever there are boats, we’re right at the heart of the matter, making connections,solving problems, sharing knowledge…Our World is Water02Contentsn Before You StartHealth & Safety . . . . . . . . . . . . . . . . . . . . . . . .04Product Labelling . . . . . . . . . . . . . . . . . . . . . . .05n Quick Reference GuidesAntifoulings . . . . . . . . . . . . . . . . . . . . . . . . . . .06Primers and Undercoats . . . . . . . . . . . . . . . . .12Why do I need a Thinner? . . . . . . . . . . . . . . . . .09Complete Boatcare . . . . . . . . . . . . . . . . . . . . .15Working with Fillers . . . . . . . . . . . . . . . . . . . . .09Varnishes . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16Topsides . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10n The Echo Program . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18n Painting & Project Diary . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19International and the environment:We have products and systems designed to help you reduce your boating environmental footprint. Call us or visit for more information.“Need more expert advice on working safely with Visit our website for more information – 05In badly ventilated areas wear an air-fed hood or cartridge respirator with an organic vapour filter. Solvent fumes are heavier than air. Breathing these fumes can make you dizzy, feel drunk and headachy and could even result in collapse. Read the label carefully and ensure that the n Health & SafetyFor further information on Personal Protective Equipment, visit 04Helpline: +44 (0) 1489 77 50 50Open 9am – 4pm, Monday – FridayThe answer is only a click away at n AntifoulingsUse this guide to our antifouling products to help you choose the perfect product for your project.NEWNEWNEWNEWNEWNEWBoat Paint Guideproducts in the range.What is Non-Slip Quick Reference Guiden TopsidesUse this guide to our topside products to help you choose the perfect product for your project.Thinners are solvents which are usually the same, or very similar, to those used within the product they are recommended with. Thinners can be used as an additive to ease application, or to clean brushes and equipment.n Why do I need a Thinner?Boat Paint Guide11.3Use this guide to our primers and undercoats to help you choose the perfect product for your project.Quick Reference Guiden Primers & UndercoatsBoat Paint GuideVisit our website for more information – 15Boat Paint Guide“Ever wondered how the professionals achieve a * Based on the results of our trials conducted in Florida.16Helpline: +44 (0) 1489 77 50 50Open 9am – 4pm, Monday – Friday17 Quick Reference GuideCompassSchooner Goldspar®Satin Original12.914.312.910.311.7Perfection Plus Schooner®GoldNEWHelpline: +44 (0) 1489 77 50 50Open 9am – 4pm, Monday – Friday 1819n Painting & Project DiaryUse this space to keep a record of any projects undertaken, so you have your product information to hand, when you need to touch-up or reapply.Visit our website for more information – Boat Paint GuideWe then convert this relative impact into an‘Echo Rating’ as seen below. The lower the number,the lower the relative impact on the environment.Our Scorecard tool and Echo Rating system are designed to give clarity and scientific credibility to how International assess and rank the environmental impact of our product ranges.Giving you, the customer, this clarity allows you to identify the most environmentally suitable product for you from our range*.We are committed to the environment and this is our commitment to you.PAINT WITH THE ENVIRONMENT IN MINDWHAT ISTHE ECHO PROGRAM ?International have made a commitment,as part of the overall AkzoNobel commitment, to be a world leader in environmental issues; The Echo Program is this commitment.WHY DO WE CARE?Reducing our impact on the environment whilst continuing to supply products with superior performance will ensure a clean, safe environment for us all to enjoy our passion for boating –now and in the future.THE SCOPE!The Echo Program covers everything International are doing as a Yacht business to reduce our impact on the environment. You can find the full details at .THE PRODUCTS?To help those customers interested in selecting products from our range based on their relative overall environmental impact* we have assessed them all using the AkzoNobel-developed Environmental Scorecard tool.This tool, unique and only available to International Paint Ltd. and our products,determines the environmental impact relative to a baseline product which is the largest volume selling product from our range in the category being looked at (e.g. Finishes, Primers, etc.).Our new look Boat Paint Guide & Colour Card has been designed with you – the customer –in mind, to make it as easy as possible to choose the right product for your project. If you’d like more information on our products, schemes, surface preparation or simply need some expert advice on painting and maintaining your boat, please visit our website. Check out our ‘How To’ guides for simple step-by-step information and handy hints and tips to ensure you achieve professional results, every time!“Visit our website for even more expert advice.”The answers are only a click away at Roger Bolton, UK Sales TeamAuthorised Dealer:CBP0009062309115003International Paint Ltd. 1 Wellington Park, Hedge EndSouthampton, Hampshire SO30 2QU Tel: +44 (0) 1489 77 50 50 Fax: +44 (0) 1489 78 58 67Statements made in this brochure are advisory only and are not intended to be specific recommendations or warranties of any product, combination of products or fitness for any particular purpose. Please consult our product labels, product data sheets and/or material safety data sheets directly for complete technical information., International , the AkzoNobel logo and all product names mentioned in this publication are trademarks of, or licensed to, AkzoNobel.UK Edition © Akzo Nobel N.V. 2012Printed in the UK using vegetable oil and naturally occurring resin-based inks YXA941。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化橡胶类高氯化聚乙烯类沥青类氯磺化聚乙烯类环氧类醇酸类防污类丙烯酸类无机类氟碳类船舶涂料建议配套方案船底部位水线部位船壳部位甲板部位淡水舱部位上层建筑部位压载舱部位货舱部位油舱部位机舱部位产品组成氯化橡胶、增塑剂、颜填料、助剂、溶剂等。

主要特性具有优异的耐磨性和防锈性能,漆膜干燥快、附着力好、可低温施工。

设计用途适用于船舶底、船壳、甲板、上层建筑和其它钢结构的防腐或中间层。

颜色铁红色基本参数密度: 1.3g/ml干膜厚度: 60μm湿膜厚度: 128μm理论用量:6㎡/kg(干膜60μm计)闪点: 26℃粘度:≥60s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃)建议涂装道数二道(干膜厚度120μm)前道配套用漆氯化橡胶底漆、环氧底漆表面处理新钢材表面应喷砂处理达到Sa2.5及或St3级,做中间漆前道漆应完全干燥,除尽漆膜上的油污和杂物。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

一般情况下,涂装后的涂膜在16小时内不宜淋雨。

涂装方法高压无气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存期必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22 kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成由氯化橡胶、铁红等防锈颜料、增塑剂、溶剂等组成的防锈漆。

主要特性水蒸气和氧气对漆膜的渗透率低,具有优异的耐水性和良好的防腐蚀性:漆膜快干,不皂化:具有良好的耐久性、附着力和低温施工性能。

设计用途为氯化橡胶铝粉底漆和氯化橡胶防污漆间的中间漆,适用于船底防锈、船舶水线、船壳及甲板部位,陆上钢结构建筑及其它钢结构的防腐蚀。

颜色铁红色基本参数密度: 1.40-1.50g/ml(各色不同)干膜厚度: 50μm湿膜厚度: 110μm理论用量: 5.5㎡/kg(干膜50μm计)闪点:31℃粘度:≥120s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃)前道配套用漆氯化橡胶铝粉防锈漆、环氧底漆、沥青厚桨型防锈漆等。

表面处理前道漆应完全干燥;除尽漆膜上的油污和杂物。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

一般情况下,涂装后的涂膜在16小时内不宜淋雨。

涂装方法高压无气喷涂、空气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存期必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成氯化橡胶、增塑剂、颜填料、助剂、溶剂等。

主要特性漆膜干性快、附着力好、有优良的耐候性和保色性以及良好的耐盐雾性。

设计用途适用于船舶水线以上、上层建筑及海上灯标、桥梁交通工具等海上设施和集装箱、水上钢闸门、干式煤气柜等各种陆上钢铁结构表面做保护和装饰面漆之用。

颜色各色基本参数密度: 1.10-1.20g/ml(各色不同)干膜厚度: 35μm湿膜厚度: 83μm理论用量:8.5㎡/kg(干膜35μm计)闪点:30℃粘度:≥60s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃)建议涂装道数二道(干膜厚度70μm)前道配套用漆氯化橡胶底漆、环氧底漆。

表面处理前道漆应完全干燥;除尽漆膜上的油污和杂物涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

当大气环境湿度大于85%时,不建议施工。

涂装方法高压无气喷涂、空气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存期必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22 kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成氯化橡胶、增塑剂、铝粉、灰云母氧化铁、溶剂配制而成的面漆主要特性属常温型物理干燥型底漆、漆膜快干、附着力好、具有良好的耐水、耐盐雾性能,可在低温下施工。

设计用途适用于桥梁、电厂、钢铁厂、码头、钢结构、化工厂、集装箱、水工钢闸门、干式煤气柜等各种钢结构表面的保护涂装漆。

颜色铝灰色基本参数密度: 1.30-1.49g/ml干膜厚度: 40μm湿膜厚度: 100μm理论用量:6㎡/kg(干膜40μm计)闪点:32℃粘度:≥90s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃),如天气晴朗干燥,复涂时间可间隔8小时(25℃)。

建议涂装道数二道(干膜厚度80μm)前道配套用漆环氧富锌底漆、环氧铁红底漆,环氧中间漆。

表面处理前道漆应该完全干燥;除尽漆膜上的油污和杂物。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

一般情况下,涂装后的涂膜在16小时内不宜淋雨。

涂装方法高压无气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成氯化橡胶、增塑剂、着色颜料、助剂、溶剂等。

主要特性耐候性好、漆膜坚韧、耐海水冲刷和干湿交替作用。

设计用途适用于船舶外部轻载和重载之间的水线部位表面涂装。

颜色白、绿、紫红、灰色或指定颜色。

基本参数密度: 1.20-1.30g/ml(各色不同)干膜厚度: 50μm湿膜厚度: 125μm理论用量: 6.1㎡/kg(干膜50μm计)闪点:30℃粘度:≥80s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃)建议涂装道数二道(干膜厚度100μm)前道配套用漆氯化橡胶铝粉防锈漆、氯化橡胶铁红中间漆、环氧铁红底漆等。

表面处理前道漆应该完全干燥;除尽漆膜上的油污和杂物。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

一般情况下,涂装后的涂膜在16小时内不宜淋雨。

涂装方法高压无气喷涂、空气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存期必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成氯化橡胶、铝粉、颜填料、溶剂配制而成的底漆主要特性属常温型物理干燥型底漆、漆膜快干、附着力好、具有良好的耐水、耐盐雾性能,可在低温下施工。

设计用途用于海洋设施和船舶甲板、船壳、上层建筑、内仓、水线和长期浸泡的船底。

颜色浅铝色基本参数密度: 1.30-1.49g/ml干膜厚度: 40μm湿膜厚度: 100μm理论用量: 6.5㎡/kg(干膜40μm计)闪点:32℃粘度:≥90s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃),如天气晴朗干燥,复涂时间可间隔8小时(25℃)。

建议涂装道数二道(干膜厚度80μm)前道配套用漆环氧富锌底漆、环氧铁红底漆或直接涂装在符合除锈质量要求的钢铁表面。

后道配套用漆各色氯化橡胶面漆和单组份丙烯酸面漆表面处理有氧化皮钢材;喷砂处理至Sa2.5级;涂有车间底漆的钢材:漆膜损伤及锈蚀处二次除锈,以弹性砂轮片打磨至St3级;焊接、火焰切割或火工烧损部位:以弹性砂轮片打磨至St3级。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。

室外施工应避免雨天雾天及风沙场合,还应考虑早晚的结露因素。

一般情况下,涂装后的涂膜在16小时内不宜淋雨。

涂装方法高压无气喷涂、滚涂或刷涂。

稀释剂HTR0140稀释剂;稀释量 0~5%。

储存必须按照HG/T2458-93(涂料产品检验.运输和储存)。

期限为12个月:储存在干燥、遮阳处、远离热源和火源。

包装22kg/桶安全注意事项:涂覆和使用本产品的一切工作都必须根据各种有关的国家卫生、安全、环保标准与法规进行。

安全手册:使用时请查阅产品说明书、健康安全手册及包装桶上的指标;如果客户在使用本产品前,无法取得这份健康安全资料,请与海腾公司联系。

产品组成氯化橡胶、增塑剂、着色颜料、助剂、溶剂等。

主要特性耐候性好、漆膜坚韧、耐海水冲刷。

设计用途适用于船舶甲板部位表面涂装。

颜色白、绿、紫红、灰色或指定颜色。

基本参数密度: 1.20-1.30g/ml(各色不同)干膜厚度: 40μm湿膜厚度: 100μm理论用量:6㎡/kg(干膜40μm计)闪点: 30℃粘度:≥80s(4#杯,25℃)干燥时间:表干≤2小时;实干≤24小时(25℃)复涂间隔时间18小时(5℃)建议涂装道数二道(干膜厚度80μm)前道配套用漆氯化橡胶铝粉防锈漆、氯化橡胶铁红中间漆、环氧铁红底漆等。

表面处理前道漆应该完全干燥;除尽漆膜上的油污和杂物。

涂装条件涂装的适宜环境:湿度≤85%,底材温度≤50℃,高于露点3℃以上,风力3级。