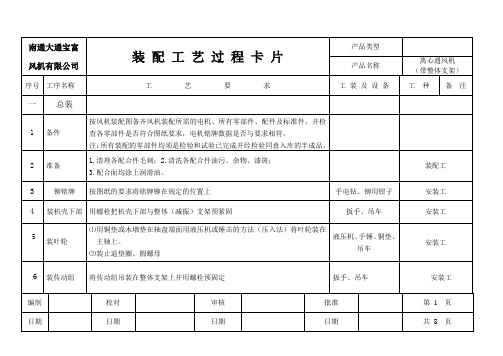

2-6.1总装工艺过程卡

总装装配及调整工艺卡

安装工

编制

校对

审核

批准

第7页

日期

日期

日期

日期

共8页

南通大通宝富风机有限公司

装配工艺过程卡片

产品类型

产品名称

离心通风机

(带整体支架)

序号

工序名称

工艺要求

工装及设备

工种

备注

二

检 验

按图纸技术条件及有关标准规定的要求检验

检验员

三

运 转

(1)如带减振器,将减振器以风机基础平面图的位置将其放置在风机整体与试车台之间,若各减振器的变形量不相等时,可以适当移动减振器的位置,以使其变形量相等。清除机内杂物用手搬动叶轮检查是否有擦壳,连接部分是否牢固,保证在无异常现象后方可试运转,并按图纸上技术要求进行。

⑵装止退垫圈、圆螺母

液压机、手锤、铜垫、吊车

安装工

6

装传动组

将传动组吊装在整体支架上并用螺栓预固定

扳手、吊车

安装工

编制

校对

审核

批准

第1页

日期

日期

日期

日期

共8页

南通大通宝富风机有限公司

装配工艺过程卡片

产品类型

产品名称

离心通风机

(带整体支架)

序号

工序名称

工艺要求

工装及设备

工种

备注

7

校正校平

1)校正可用大平尺按中心线量取平行线进行检查,若偏斜可用撬杠拨正。

(2)如不带减振器,将风机整体置于试车台上压紧,清除机内杂物用手搬动叶轮检查是否有擦壳,连接部分是否牢固,保证在无异常现象后方可试运转。

(3)按QP/NFJ(Q)8.2.4-03《组件、成品装配、油漆、包装检验技术规范》的有关规定执行。

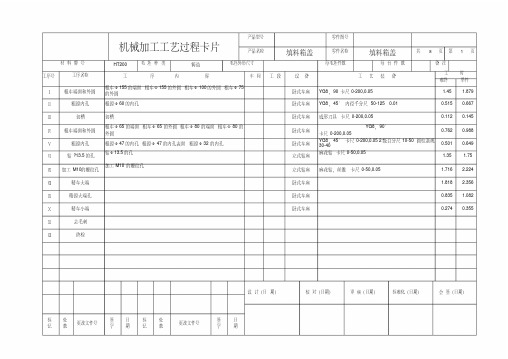

(完整版)机械加工工艺过程卡片及工序卡片模板

设备名称

卧式车床

夹具编号

设备型号

设备编号

夹具名称

三爪卡盘

工位器具编号

工位器具名称

同时加工件数 切削液

工序工时 (分)

准终

单件

工步号 工

Ⅰ Ⅱ Ⅲ Ⅳ

步

内

粗车Φ 155 的端面

粗车Φ 155 的外圆

粗车Φ 100 的外圆

粗车Φ 75 的外圆

主轴转速 切削速度 进给量 切削深度 进给

工步工时

容

工艺装备

进给 次数

工步工时

基本

0.287

辅助

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

会 签(日期)

机械加工工序卡片

产品型号 产品名称

填料箱盖

车间

毛坯种类

零件图号

零件名称 工序号

填料箱盖

共8

工序名称

Ⅱ

粗镗Φ 60 的内孔

毛坯外形尺寸 每毛坯可制件数

页第 2 页 材 料 牌号

每 台 件数

设备名称

卧式车床

夹具编号

设备型号

设备编号

麻花钻 卡尺 0-50,0.05

0.762 0.501 1.35

0.145 0.988 0.649 1.75

立式钻床 麻花钻,丝锥 卡尺 0-50,0.05

1.716 2.224

Ⅷ

精车大端

卧式车床

1.818 2.356

Ⅸ

精镗大端孔

卧式车床

0.835 1.082

工具箱装配工艺流程卡

工具箱装配工艺流程卡1. 引言工艺流程卡是用于指导和记录生产过程中的各项操作步骤和要求的重要文档。

在工具箱装配过程中,工艺流程卡起到了指导操作、记录数据和质量管理的作用。

本文将详细描述工具箱装配工艺流程卡的步骤和流程,确保流程清晰且实用。

2. 工艺流程卡的制定2.1 确定装配工艺在制定工艺流程卡之前,需要先确定工具箱的装配工艺。

装配工艺包括工具箱的组成部件、装配顺序、装配方法、检验要求等。

通过分析设计图纸、产品规范和工艺要求,确定工具箱的装配工艺。

2.2 制定工艺流程卡模板制定工艺流程卡模板是为了统一格式、规范内容,方便操作者理解和执行。

工艺流程卡模板应包括以下内容:•工具箱装配工艺的名称和编号•工艺流程卡的版本和修订记录•装配工艺的描述和要求•装配步骤和顺序•操作者和质量检验员的签名和日期•特殊注意事项和安全提示3. 工艺流程卡的编制3.1 填写基本信息根据工艺流程卡模板,填写工艺流程卡的基本信息,包括工艺流程卡的名称、编号、版本和修订记录等。

确保工艺流程卡的唯一性和可追溯性。

3.2 描述装配工艺在工艺流程卡中描述装配工艺,包括装配的目的、装配的方法和要求等。

描述装配工艺时要简明扼要,确保操作者能够清晰理解和执行。

3.3 制定装配步骤根据装配工艺,制定装配步骤。

每个步骤应该具体明确,包括操作内容、操作顺序、操作方法和操作要点等。

确保每个步骤都能够被操作者准确理解和执行。

3.4 制定检验要求根据产品规范和质量要求,制定装配过程中的检验要求。

检验要求应包括检验项目、检验方法和合格标准等。

确保装配过程中的质量控制和质量保证。

3.5 编制特殊注意事项和安全提示根据装配工艺的特点和要求,编制特殊注意事项和安全提示。

特殊注意事项包括特殊工艺要求、易错操作和易损坏部件等。

安全提示包括操作安全、防护措施和急救措施等。

确保操作者的安全和装配过程的顺利进行。

4. 工艺流程卡的使用4.1 发放工艺流程卡将编制好的工艺流程卡发放给相关操作者和质量检验员。

容器制造工序过程卡(全套)

压力容器制造工序过程卡产品名称:制造编号:编制:审核:总装工序过程卡产品名称:工令号材料牌号标准容器类别图号检验序号工序名称工序内容及工序要求操作责任人项目结论签字1筒节组焊筒节与筒节组对,按焊接工艺施焊,控制环缝错边量b≤ mm,纵向棱角度e≤ mm,环缝 %X射线探伤,合格2封头组焊封头与筒体组对,按焊接工艺施焊,控制环缝错边量b≤mm,环缝 %X射线探伤,合格错边量3整体划线按设备总图及管口方位图划出各接管、支座方位及位置,注意使开孔及支座位置避开筒体纵缝开口方位及位置4内件组对按图纸要求组对内件,尺寸方位符合要求,按图纸要求焊接方位及位置5人孔法兰与人孔接管组焊法兰与接管组对,控制环缝错边量b≤mm,法兰面与接管轴线垂直偏差c≤mm,按焊接工艺施几何尺寸焊,环缝%X射线探伤,合格总装工序过程卡产品名称:工令号材料牌号标准容器类别图号检验序号工序名称工序内容及工序要求操作责任人项目结论签字6接管法兰与接管组焊接管法兰与接管组对,控制环缝错边量b≤mm,法兰面与接管轴线垂直偏差c≤法兰外径1/100且不大于3mm,按焊接工艺施焊,环缝 %X射线探伤,合格几何尺寸7设备法兰与筒体组焊设备法兰与筒体组对,控制环缝错边量b≤mm,法兰面与筒体轴线垂直偏差c≤mm ,按焊接工艺施焊,环缝%X射线探伤,合格几何尺寸8筒体与人孔组件组焊划出人孔法兰中心线,与筒体中心线对(跨)中布置,并使法兰平面与壳体中心线的水平和垂直偏差≤ mm,按焊接工艺施焊,角焊缝腰高H= mm9接管法兰与按管法兰与筒体组对,法兰面与接管轴线垂方位及位置筒体组对直偏差c≤法兰外径的1/100且不大于3mm,焊接工艺施焊,环缝 %X射线探伤,合格总装工序过程卡产品名称:工令号材料牌号标准容器类别图号检验序号工序名称工序内容及工序要求操作责任人项目结论签字10支座(支脚)与筒体组焊按设备总图及管口方位图组对方位,保证地脚螺栓孔尺寸符合图纸要求,被支座(支腿)垫板覆盖的焊缝应100%X,射线探伤,级合格,并打磨至与筒体平,按焊缝工艺施焊,与筒体焊缝相交部位留出不焊。

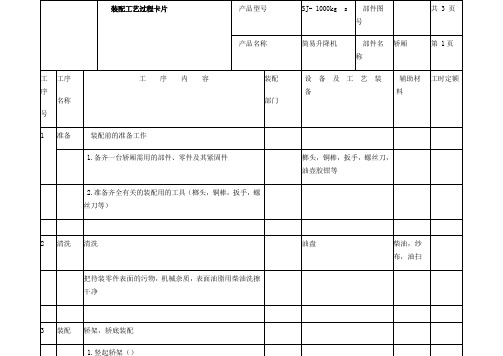

装配工艺过程卡片

日期

标记

处数

更改文件号

签字

日期

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共1页

产品名称

简易升降机

部件名称

轿架

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

一

准备

装配前的准备工作

10’

1.备齐一台轿底所需的零件及配件

2.准备齐全有关装配用的工具

活手板,钢卷尺

10’

5’

装配工艺过程卡片

产品型号

SJ-1000kgs

部件图号

共3页

产品名称

简易升降机

部件名称

轿厢

第1页

工序

号

工序

名称

工序内容

装配

部门

设备及工艺装备

辅助材料

工时定额

1

准备

装配前的准备工作

1.备齐一台轿厢需用的部件、零件及其紧固件

榔头,铜棒,扳手,螺丝刀,油壶胶钳等

2.准备齐全有关的装配用的工具(榔头,铜棒,扳手,螺丝刀等)

辅助材料

工时定额

四 轿顶护栏和拉杆转配

10’

1.安装轿顶护栏

2.安装拉杆

10’

3.检验

5’

15’

五 安全钳装配

六 门机和轿门试装

5’

1.在下梁上安装安全钳底座

1.安装门机和轿门

20’

2.在上梁上安装其安全钳的传动机构,并用拉条拉杆与

2.门机调试

安全钳底座连接

3.检验

3.检验

编制

审核

装配实用工艺过程卡和工序卡

注塑模

部件名称

动模板

第1页

车间

装配

装配部分

动模板、型芯1、型芯2、导柱

工序号

20

工序名称

装配动模板

工

序

号

工步内容

工艺装备及辅助材料

作业

时间

准备

时间

名称规格或编号

名称规格或编号

21

清理、去毛刺

机油、棉纱、锯条

22

找正

23

将4根导柱放进相应的孔内,用皮锤将其底面与动模板底面锤至平齐。(保证导柱与动模板的垂直度,垂直精度为0.02。导柱与动模板为φ16P7/h6过渡配合)

推板、推杆固定板、推杆

工序号

30

工序名称

装配推出机构

1-推杆固定板2-M6X21.5内六角螺钉3-推板4-复位杆5-拉料杆6-推杆

装配工艺卡片

产品型号

CI1518

部件图号

J40-1

共2页

产品名称

注塑模

部件名称

定模座

第1页

车间

装配

装配部分

定模扳、定模座板、主流道衬套

工序号

40

工序名称

装配定模座

工

序

号

工步内容

35

将推板与推杆固定板对齐,用4个M6 20的螺栓连接紧固

内六角扳手

设计(日期)

校对(日期)

审核(日期)

会签(日期)

标准号(日期)

车间会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

装配工艺附图

产品型号

CI1518

装配工艺过程卡片

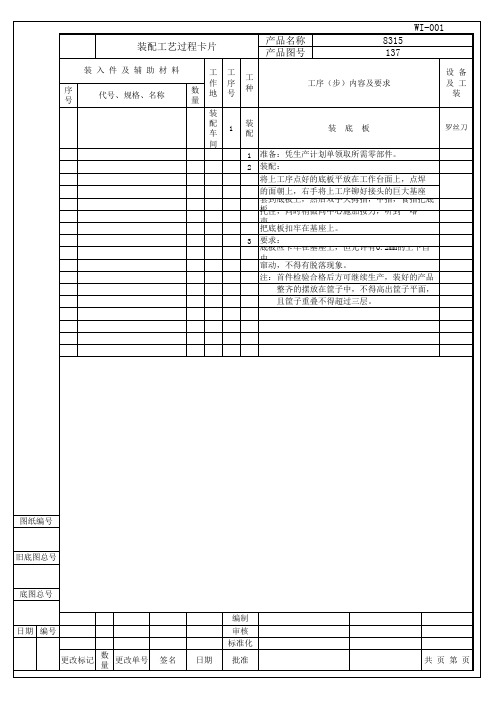

装 入 件 及 辅 助 材 料 序 号 代号、规格、名称 数 量 工 作 地 装 配 车 间 工 序 号 工 种

产品名称 产品图号

8315 137

工序(步)内容及要求 设 备 及 工 装

1 装配

装

底

板

பைடு நூலகம்

罗丝刀

1 准备:凭生产计划单领取所需零部件。 2 装配: 将上工序点好的底板平放在工作台面上,点焊 的面朝上,右手将上工序铆好接头的巨大基座 套到底板上,然后双手大拇指,中指,食指把底板 托住,同时稍微向中心施加按力,听到“喀”声, 把底板扣牢在基座上。 3 要求: 底板应卡牢在基座上,但允许有0.2mm的上下自由 窜动,不得有脱落现象。 注:首件检验合格后方可继续生产,装好的产品 整齐的摆放在筐子中,不得高出筐子平面, 且筐子重叠不得超过三层。

图纸编号

旧底图总号

底图总号 编制 审核 标准化 批准

日期 编号 更改标记 数量 更改单号 签名 日期

共 页 第 页

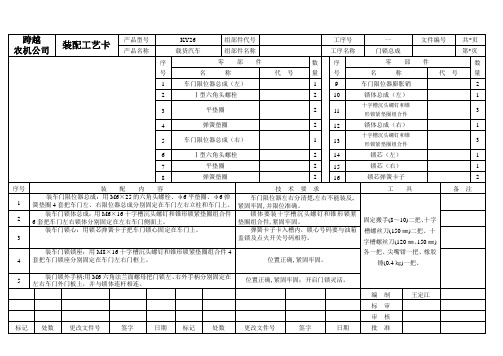

总装工艺卡模板

农机公司

装配工艺卡

产品型号

KY26

ห้องสมุดไป่ตู้组部件代号

工序号

一

文件编号

共*页

产品名称

载货汽车

组部件名称

工序名称

门锁总成

第*页

序号

零部件

数量

序号

零部件

数量

名称

代号

名称

代号

1

车门限位器总成(左)

1

9

车门限位器膨胀销

2

2

Ⅰ型六角头螺栓

2

10

锁体总成(左)

1

3

平垫圈

2

11

十字槽沉头螺钉和锥形锁紧垫圈组合件

3

4

弹簧垫圈

锁体要装十字槽沉头螺钉和锥形锁紧垫圈组合件,紧固牢固。

3

装车门锁心:用锁芯弹簧卡子把车门锁心固定在车门上。

弹簧卡子卡入槽内,锁心号码要与油箱盖锁及点火开关号码相符。

4

装车门锁锁座:用M8×16十字槽沉头螺钉和锥形锁紧垫圈组合件4套把车门锁座分别固定在车门左右门框上。

位置正确,紧固牢固。

5

装门锁外手柄:用M6六角法兰面螺母把门锁左、右外手柄分别固定在左右车门外门板上,并与锁体连杆相连。

位置正确,紧固牢固;开启门锁灵活。

编制

王定江

标审

审核

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

批准

跨越

农机公司

装配工艺卡

产品型号

KY26

组部件代号

工序号

一

文件编号

共*页

产品名称

载货汽车

压力管道通用工艺流程卡模板

压⼒管道通⽤⼯艺流程卡模板压⼒管道通⽤⼯艺流程卡模板1⽬录1⼯艺流程 (4)2材料检验 (5)2.1⼀般要求 (5)2.2钢管检验 (5)2.3管道附件检验 (6)2.4垫⽚与填料检验 (6)2.5管道视镜、过滤器及阻⽕器检验 (9)2.6焊接材料检验 (10)2.7阀门检查与试验 (11)2.8传动装置检查与试验 (13)3管道预制的加⼯⼯艺 (15)3.1⼀般规定 (15)3.2钢管切割、坡⼝加⼯及预组装 (15)3.3弯管制作 (19)3.4质量要求 (25)3.5管道机械加⼯ (26)3.6夹套管预制 (28)3.7防腐衬⾥管道的预制 (31)3.8管道⽀、吊架制作 (33)4管道安装 (35)4.1⼀般规定 (35)4.2管道安装通⽤要求 (36)4.3埋地与地沟管道安装 (45)5管道吹扫与清洗 (50)5.1⼀般规定 (50)5.2⽔冲洗 (51)5.3空⽓吹扫 (52)5.4蒸汽吹扫 (52)5.5酸洗与钝化 (53)6管道系统试压 (54)6.1⼀般规定 (54)6.2⽔压试验 (56)6.3⽓压试验 (57)7⾼压管道安装施⼯⼯艺 (59)7.1材料验收 (59)7.2施⼯过程 (60)8合⾦钢管道安装施⼯⼯艺 (64)8.1作业条件 (64)8.2主要⼯具 (64)8.3施⼯过程 (64)9不锈钢管道安装施⼯⼯艺 (68)9.1作业条件 (68)9.2主要⼯具 (68)9.3施⼯过程 (68)10PP-R管安装施⼯⼯艺 (72)10.1⼀般规定 (72)10.2管道敷设安装要点 (72)10.3管道连接要点 (73)10.4⽀吊架安装 (76)10.5试压 (77)10.6清洗、消毒 (77)10.7安全施⼯: (78)10.8贮运 (78)11铜及铜合⾦管道安装施⼯⼯艺 (79) 11.1适⽤范围 (79)11.2⼀般规定 (79)11.3管道的调直、切断和坡⼝ (79) 11.4弯管加⼯ (79)11.5管道连接 (80)1 ⼯艺流程压⼒管道安装⼯艺流程如下:施⼯技术准备焊⼯资格审定表焊⼯资格审定表⼯程设备施⼯机具安装⼯艺质量检测计量器具开⼯报告管沟测量及放线管⼦检查、防腐及绝缘测试管道基础施⼯⽀柱、弯管加⼯管道坡⼝加⼯绝缘法兰组装管道组装。

总装生产过程卡

总 装 ( 生产 ) 过 程 卡

零件名称 材料 材料标记 数量 操作者 日/月 (签章)

工 艺 内 容 及 控 制 要 点

说明:1.各工序技术要求按有关工艺及文件 2.备注栏填写标准及有关要求 3.签章不全时下工序有拒收的权利

编制:

审核:

云 南 化 工 机 械 有 限 公 司

产品名称 工作令号 件号 序号 1 2 3 4 5 H H 工序名称 检 铆焊 铆 检查 铆焊 组焊上封头及筒体 按总图方位画开孔线,支座线 确认无误 按线开孔,打坡口,去渣毛刺 组焊下封头及筒体 6 7 8 H H 铆焊 探伤

YHJ质艺 第 页共 页 工艺卡号 件/台 检验者 日/月 (签章) 备注

装配工艺过程卡片

产品型号

SJ- 1000kg

-0.13m/s

部件图

号

LT061.0

共3页

产品名称

简易升降机

部件名

称

轿厢

第1页

工

序

号

序 称 工 名

工序内容

装配

部门

设备及工艺装

备辅助材料ຫໍສະໝຸດ 工时定额1准备

装配前的准备工作

1.备齐一台轿厢需用的部件、零件及其紧固件

榔头,铜棒,扳手,螺丝刀,

油壶胶钳等

2.准备齐全有关的装配用的工具(榔头,铜棒,扳手,螺 丝刀等)

2

清洗

清洗

油盘

柴油,纱 布,油扫

把待装零件表面的污物,机械杂质,表面油脂用柴油洗擦 干净

3

装配

轿架,轿底装配

1竖起轿架(IT0611)

标记

处数

更改文件

号

签字

日期

标

记

处

数

更改文件

号

签 字

日期

总装工艺过程卡

电焊工

3

检查

工序检验员按GB150-1998标准进行检查。

检验员

W

4

焊接

由有资质焊工按焊接工艺卡(ZTRQG-、ZTRQG-)施焊。

焊工

5

无损检测

B类焊缝%RT,达到JB/T4730规定级合格。

探伤室

6

组装

组装釜体内搅拌等内件。

铆工

7

检查

检查釜内装置安装质量,特别是搅拌叶轮与筒体间隙。

检验员

W

8

HA

(夹套容器)总装工艺过程卡

产品编号

总装用零部件

件号

名称

件号

名称

简图或说明:

产品名称

序号

工序名称

工序内容及工艺要求

工种或设备

操作者

日期

检验项目

实测数据

结论

自检签字

专检签字

月/日

质控符号

1

备料

领出组装用零部件,按图纸标准,自检合格。

铆工

合格证件

H

2

组对

壳体、筒体与上封头组对,焊工做点固焊,凸缘、接管与封头组对,焊工做点固焊。

(夹套容器)总装工艺过程卡

序号

工序名称

工序内容及工艺要求

工种或设备

操作者

日期

检验项目

实测数据

结论

自检签字

专检签字

月/日

质控符号

14

组装

夹套筒体与封头组装,电焊工做点固焊。

铆工

电焊工

15

检查

工序检查员检查组对质量。

W

16

焊接

由有资质焊工按焊接工艺卡()进行施焊。

17

无损检测

总装工艺工艺卡片

5.5.6 待联轴器冷却后进行喷漆处理.

标

处

记

数

更改文 件

签 字

江阴美森电气有限公 司

日期

标 记

处 数

更改文 件

签 字

工艺卡片

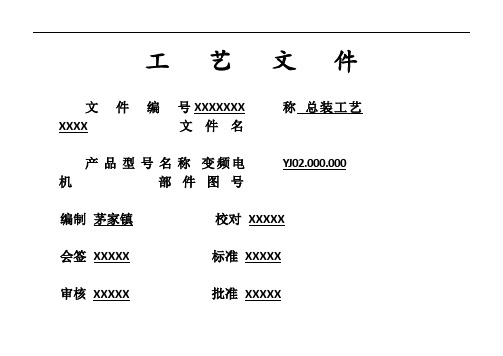

产品型号名称

工工 序 序名 号称

工序步骤、说明、简图及技术要求

编制(日

标准(日

期)

期)

校对(日

会签(日

期)

期)

审核(日

日期

期)

批准(日 期)

零(部)件

零(部)件图

共

文件编号

50t 油压机

行 车

3.8 吊出后端盖,在轴承保持架和外圈间和滚子间用油枪共加入 FAG 润滑脂 Arcanol L135V 624g,在后外轴承盖油池内加 226g 上述润滑脂.在后端盖上取下两螺 栓,放上密封垫,按螺孔位置放上后外轴承盖.戴上六个螺栓和垫圈,用板手拧紧.

每次加润滑脂时方才打开罐盖,加完立刻盖上.

装

4 转子

4.1 将吊弓装到转轴锥面上,上好固定螺栓.将吊环移到转子重心位置,吊起转

子,在铁心上放水平尺,如转子不水平,则移动吊环位置,达到转子水平.

行 车

吊弓

4.2 在转轴前端装上轴承尼龙引导套,将定子前外轴承盖拆下,在定子后端止口

尼龙引

涂薄薄机油.

4.3 将转子吊到定子后端调整转子铁心轴线与定子铁心轴线一致,用手扶住吊 弓慢慢插进转子.在定子前端,当尼龙保护套快接近轴承时在轴端装一根 M16 螺杆, 将轴承内圈通过尼龙保护套引进轴承外圈.

日期

标 记

处 数

更改文 件

签 字

江阴美森电气有限公 司

工艺卡片

产品型号名称

装配工艺过程卡

装入件及辅助材料

序号 代号、名称、规格

数 量

工工 序

作号

工 种

地

工序(步)内容及要求

工 设备及 时

工装 定 额

9 串、并口线缆

8 装配 将串、并口的接口端插到主板的相应接口, 螺丝刀

输出端挡片固定到与 PCI#1 对应的位置。

10 信号线

9 装配 将前面板信号线连接到主板 Power_SW、 Reset、HDD_LED、Power_LED 接头。 见信号线接线工艺。

螺丝刀

旧底图总号

将电源接头插到主板电源插座上。

底图总号

日期 签名 更改标记 数 量 更改单号 签 名

拟制 审核 会审

标准化 日期 批准

描图:

描校:

第1页 共3页

GS16a

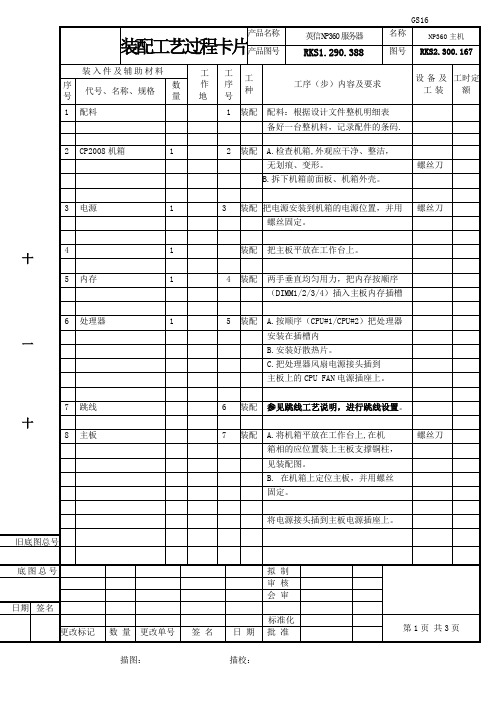

装配工艺过程卡片产品名称 产品图号 (续)

英信NP360 服务器

RKS1.290.388

名称 图号

NP360 主机 RKS2.300.167

螺丝刀

在机箱自上而下第一个 5.25 寸位置。

见装配图。

B、用 IDE 线缆将光驱连接到主板普通 IDE 的

Primary 接口上,并插好电源插头。

1

13 装配 将 RAID 卡插在 PCI4 插槽上,用螺丝固定

螺丝刀

见装配图

15 硬盘

十

14 装配 将五头带终结的 SCSI 线缆的非终结端接至 螺丝刀 RRAAIIDD 卡,带终结端接硬盘(硬盘的具体安装位 置见装配图,安装时注意对硬盘的跳线设置, 硬盘在支架上的安装次序从上而下依次为 ID0,ID1,ID2……)

2 CP2008 机箱

1

2 装配 A.检查机箱,外观应干净、整洁, 无划痕、变形。

三行机总装装配工艺卡片

4YZ-3.04 底盘装配 设备与工装

工时 数量 编号及规格 名称 数量

2 1 1 1 1 1 1

标记 处数 更改文件号 签字

日期

设计(日期)

审核(日期)

标准化(日期)会签(日期)

哈克 工位

总装工艺过程卡片

产品型号 产品名称

零部

4YZ-3 玉米收获机 件

工序 工步 工序内容及技术要求

图号

名称

数量

国标

GB5783-86

动轮毂上。

GB93-87

螺柱端头拧入段要加厌氧胶

GB/T297-94

设计(日期)

标记 处数 更改文件号 签字

日期

零(部)件图号

4YZ-3.04

零(部)件名称

底盘装配

配 套及标准件 名称

设备与工装 工时

数量 编号及规格 名称 数量

半圆头螺栓M12X55

8

螺母M12

8

弹垫12

8

平垫12

40mm。固定导向轮的M16螺母

扭矩为225±45N·m。

产品型号 产品名称

零部 图号

4YZ-3 玉米收获机 件

名称

数量

国标

GB97-85

GB882-88

GB97-85

GB91-94

GB6179-86

GB91-94

JB7940-88

零(部)件图号 零(部)件名称 配 套及标准件

名称

平垫12 销轴B14X85 平垫14 开口销4X22 螺母M16 开口销4X35 油杯M6X1

工时 数量 编号及规格 名称 数量

4 8 4 4

4 4 4 4 4 4 4

标记 处数 更改文件号 签字

发动机总装工艺过程卡片

发动机皮带安装要调节,张紧轮需要调整

装配工序卡片

产品名称

产品代号

部件名称

部件代号

工艺过程编号

设备和工艺装配

名称

型号编号

装配件明细表

工步号

工步内容

工时

作业标准

工具辅料

序号

名称

数量(个)

1

缸体

1

2

活塞

1

3

气环1

1

4

气环2

1

5

活塞销

1

6

连杆

1

7

连杆固定螺栓

2

8

连杆大头

1

9

轴瓦1

1

10

曲轴

套筒扳手M12,扭力扳手

砂纸

扭力为90—120N·M,

090

配气机构部件安装

气缸盖为基准,先安装气门弹簧,再安装气门弹簧座,再安装气门锁片,再安装推杆,再安装摇臂,再安装凸轮轴(用5个凸轮轴卡钳卡住,再用10个M13X5的螺栓紧固)

气门弹簧卡钳,套筒扳手M13

100

气门罩安装

以气缸盖为基准,先安装垫片,再安装气门罩(8个M10X2.5的螺钉)

铜棒,榔头,装用工具

汽油,机油

轴承和凸轮轴清洗干净

030

曲轴安装

先安装轴瓦5个,在放上曲轴,装上卡片,固定曲轴装置(用10个M22X8),在装上油封和挡板

呆扳手M22,气动气枪,扭力扳手

汽油,机油

螺栓固定分3次扭紧、扭力为60N·M

040

连杆活塞组件安装

以活塞为基准,安装2个气环、一个油环,再装一边的活塞销卡环,再装连杆小头,再装活塞销,再装另一边的活塞销卡环,再装连杆大头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

组对点固

筒体与其中一个封头组对,组对间隙应符合焊接工艺规程要求,对口错边量b≤2mm。

Eห้องสมุดไป่ตู้

3

焊接

按焊《接工艺规程》施焊,焊缝表面不得有裂纹、气孔、弧坑等缺欠,焊缝余高e≤1.5mm、棱角度E≤2.8mm。

E

B

4

射线检测

A、B类焊缝按JB4730-2005《承压设备无损检测》进行射线检测,透照质量不低于AB级,检测比例100%,不低于Ⅱ级合格。

E

11

焊接

按《接工艺规程》施焊,焊缝表面不得有裂纹、气孔、弧坑等缺欠,焊缝与母材呈圆滑过渡。

E

12

内部清理

清除设备内部遗物几设备内表面油污、锈蚀、飞溅等

13

磁粉检测

c、d类焊缝按JB4730-2005《承压设备无损检测》进行磁粉检测检测比例100%,不低于Ⅰ级合格。

H

B

14

总检

检查设备几何尺寸、按装尺寸及表面质量,应符合设备图样要求。壳体的椭圆圆度≤8mm。

H

B

5

组对点固

筒体与另一个封头组对,组对间隙应符合焊接工艺规程要求,对口错边量b≤2mm。

E

6

焊接

按焊《接工艺规程》施焊,焊缝表面不得有裂纹、气孔、弧坑等缺欠,焊缝余高e≤1.5mm、棱角度E≤2.8mm。

E

B

压力容器总装工艺过程卡

序号

工序名称

工艺内容及技术要求

操作者

日期

控制形式

检查

结果

检查员

日期

厂内

E

B

15

补强圈

致密试验

补强圈M10孔通以0.4~0.5Mpa的压缩空气,检查焊接接头质量。

E

B

16

耐压试验

耐压试验按Q/DPS1.14-2006《耐压试验及泄漏性试验工艺守则》执行。介质为水,试验完毕应将设备内水排净。

H

A

17

气密试验

气密试验按Q/DPS1.14-2006《耐压试验及泄漏性试验工艺守则》执行。试验压力2.0Mpa,介质为压缩空气。

YⅡ249-1

总则

序号

项目

内容及要求

备注

1

材料

1、材料应符合压力容器材料领用单、图样和有关标准要求;

2、材料标记移植按Q/DPS2.04-2004《材料标记移植规定》执行。

2

焊接

1、焊接按《焊接工艺规程》及Q/DPS1.02-2004《焊接工艺守则》执行

3

无损检测

1、设备无损检测按JB4730-2005《承压设备无损检测》标准,A、B类焊缝100%RT检测,不低于Ⅱ合格,C、D类焊缝100%MT检测,不低于Ⅱ合格。

压力容器总装工艺过程卡

产品编号

产品名称

冷凝液储罐

说

明

1、H—停止点、R—审查点、E—检查点、;

2、A—A类监检点(监检员必须到现场)、B—B类监检点(监检员可以到现场,如不到现场应提供见证件);

3、I—用户或第三方监检点;

4、产品未经操作者、检查员签字,不得转入下道工序。

工艺文件编号

FRF001

产品图号

包装

按JB4711-2003《压力容器涂敷与运输包装》和Q/DPS2.07-2006《包装工艺守则》执行。

工艺员:年月日责任工程师:年月日

监检

用户

7

射线检测

B类焊缝按JB4730-2005《承压设备无损检测》进行射线检测,透照质量不低于AB级,检测比例100%,不低于Ⅱ级合格。

H

B

8

划线

按设备总图方向、位置、尺寸划出各管口、支座、铭牌的方向、位置、尺寸线。

E

9

开孔

按产品图样和《焊接工艺规程》要求切割、修磨焊缝坡口。

E

10

组对点固

按产品图样和《焊接工艺规程》要求组对各管口、筋板、支座及铭牌座。

4

耐压试验

1、耐压试验按Q/DPS1.14-2006《耐压试验及泄漏性试验工艺守则》执行。

5

气密试验

1、气密试验按Q/DPS1.14-2006《耐压试验及泄漏性试验工艺守则》执行。

工艺过程

序号

工序名称

工艺内容及技术要求

操作者

日期

控制形式

检查

结果

检查员

日期

厂内

监检

用户

1

准备

按零、部件图样及其工艺文件要求制造、检验;按设备总图要求清点零、部件,并将各零、部件清理干净;焊接部位的铁锈、油污等应清理干净,并符合焊接工艺规程要求。

H

B

18

喷砂除锈

喷砂除锈按Q/DPS2.07-2006《喷砂除锈工艺守则》执行,图样有要求时还应符合设备图样要求。

E

19

油漆

油漆按Q/DPS2.07-2006《油漆工艺守则》执行,图样有要求时还应符合设备图样要求。

E

20

固定铭牌

将设备铭牌固定在设备铭牌加上。

E

B

21

封闭管口

用盲板将敞开的管口封闭。

22