降低钢中氮含量的措施

钢铁行业氮氧化物控制技术及对策

钢铁行业氮氧化物控制技术及对策所属行业: 大气治理关键词:钢铁行业烧结烟气脱硝技术根据2007年第一次全国污染源普查数据,钢铁行业氮氧化物排放量已达81.74万t,约占全国总排放量的4.55%,是继火力发电、机动车、水泥工业后第四大氮氧化物排放源。

针对中国重要氮氧化物来源———钢铁工业的氮氧化物生成机制,排放节点及特征,国内外控制技术现状开展综述研究。

研究表明,钢铁工业中的氮氧化物的产生以高温型为主。

烧结、焦化、炼铁、炼钢、轧钢等过程为主要的氮氧化物排放源。

收集并整理了国外在钢铁各工序上的主要氮氧化物控制技术及其在国内的应用状况。

在回顾中国钢铁大气污染物控制历程的基础上,提出了中国钢铁行业氮氧化物控制的对策建议。

氮氧化物具有多重的环境效应。

我国的氮氧化物排放近年来增长迅猛,导致区域O3和PM2.5污染的加重,大范围的灰霾现象时有发生。

我国酸雨正在由硫酸型酸雨向硫酸/硝酸复合型过渡,氮氧化物排放增加引起的氮沉降成为我国水体富营养化的重要原因之一。

氮氧化物中的NO2更对人体健康也有着直接的危害。

根据研究者的评估,我国氮氧化物排放量已由1980年的486万t增至2000年的1177万t。

而据最新统计的结果,我国2011年氮氧化物排放量已达2273.6万t,呈加速上升态势。

为了进一步扼制氮氧化物不断增长的趋势,我国《国民经济和社会发展十二五规划纲要》已明确在“十二五”期间将氮氧化物排放量减少10%作为主要目标之一。

本研究针对我国重要氮氧化物来源———钢铁工业的氮氧化物生成机制,排放节点及特征,国内外控制技术现状开展研究分析,并提出了我国钢铁行业氮氧化物控制的对策建议。

1 我国钢铁工业的发展及氮氧化物排放现状我国钢铁工业经历了不平凡的发展历程,改革开放以来取得了举世瞩目的成就。

建国初期,粗钢产量只有15.8万t,而到2011年粗钢产量已达6.955亿t,是建国初期的4400倍,占世界总产量的45.5%。

然而钢铁工业快速发展所引起的环境污染问题也不容忽视。

氮在钢水中的行为及工艺控制研究

山西冶金SHANXI METALLURGY Total 188No.6,2020DOI:10.16525/14-1167/tf.2020.06.17试(实)验研究总第188期2020年第6期氮在钢水中的行为及工艺控制研究晏武,付有彭,张忠福,王哲,任涛,孙海坤,李毅(日照钢铁控股集团有限公司,山东日照276800)摘要:氮元素在钢水中含量过高会导致钢材强度升高,降低钢材的韧性及塑性,严重时会影响钢材的时效性并引发“蓝脆”。

本文介绍了炼钢工序增氮及脱氮的机理,并制定了控氮措施,对转炉工序、精炼工序、RH 真空处理阶段做出了针对性的调整,钢水氮得到了有效控制。

关键词:炼钢增氮危害脱氮中图分类号:TF711文献标识码:A文章编号:1672-1152(2020)06-0041-04收稿日期:2020-07-22第一作者简介:晏武(1988—),男,硕士,毕业于安徽工业大学冶金工程专业,主要从事炼钢工艺技术相关工作。

钢中的氮是以氮化物的形式存在,它对钢质量的影响表现出双重性,氮含量高的钢种长时间放置将会变脆,这一现象称为“老化”或“时效”。

原因是钢中氮化物(Fe 4N )的析出速度很慢,逐渐改变着钢的性能。

钢中氮含量高时,会使钢发生第一类回火脆性,即在250~450℃温度范围内,其表面发蓝,钢的强度升高,冲击韧性降低,称为“蓝脆”。

氮的存在会使铸坯产生结疤和皮下气泡,在轧制过程中产生裂纹和发纹。

氮含量增加,钢的焊接性能变坏,造成焊接热影响区脆化,降低磁导率、电导率。

对于某些钢种氮的存在对其性能有一定的益处,氮可以起到细化晶粒的作用,但由于氮元素原子半径较大,即使在真空条件下扩散速率也不是很大[1],所以如何有效将钢水中氮去除仍是困扰炼钢工序的一个难题。

1氮对钢的影响在590℃时氮在α-Fe 中最高溶解度时约为0.1%,室温下降到0.001%以下。

对于游离氮含量高的钢,在高温下较快冷却时,铁素体将会被饱和,长时间放置,性能将变脆。

LF精炼过程钢中硫、磷、氮、氧含量控制

LF精炼过程钢中硫、磷、氮、氧含量控制作者:钱丹丹陈志月闫若璞来源:《中国科技博览》2016年第07期[摘要]将转炉、平炉或电炉中初炼过的钢液移到另一个容器中进行精炼的炼钢过程,也叫“二次炼钢”。

炼钢过程因此分为初炼和精炼两步进行。

初炼:炉料在氧化性气氛的炉内进行熔化、脱磷、脱碳和主合金化。

精炼:将初炼的钢液在真空、惰性气体或还原性气氛的容器中进行脱气、脱氧、脱硫,去除夹杂物和进行成分微调等。

这样将炼钢分两步进行,可提高钢的质量,缩短冶炼时间,简化工艺过程并降低生产成本。

[关键词]LF精炼脱硫脱磷氮、氧含量 s非金属夹杂物中图分类号:U231.92 文献标识码:A 文章编号:1009-914X(2016)07-0277-011.引言:钢材的质量及性能是根据需要而确定的,不同的需要,要有不同的元素含量。

硫;是钢中的有害杂物,含硫较高的钢在高温进行压力加工时,容易脆裂,通常叫做热脆性。

磷;能使钢的可塑性及韧性明显下降,特别的在低温下更为严重,这种现象叫做冷脆性。

通常情况下,氮被视为钢中的有害元素,而氧元素主要以氧化物系非金属夹杂物的形式存在于钢中。

减少LF 炉精炼工艺过程钢液增氧、去除钢中氢含量是生产优质钢的关键环节。

此外,控制钢中夹杂物是提高钢材使用性能的有效途径。

2.转炉LF精炼脱硫与脱磷2.1脱硫2.1.1脱硫方法硫是钢中的长存元素之一,它会使大多数钢种的加工性能和使用性能变坏,因此除了少数易切削钢种外,它是需要在冶炼中脱除的有害元素。

硫在钢中以[FeS]形式存在,常以[S]表示。

钢中含锰高时,还会有一定的[MnS]存在。

目前炼钢生产中能有效脱除钢中硫的方法有碱性氧化渣脱硫、碱性还原渣脱硫和钢中元素脱硫三种。

2.1.2 脱硫影响因素脱硫影响因素与碱性氧化渣脱硫不同,LF碱性还原渣脱硫反应方程式为:[FeS]+(CaO)=(CaS)+(FeO)(1) [MnS]+(CaO)=(CaS)+(MnO)(2)由于钢中的[S]大部分以[FeS]形式存在,因此脱硫反应主要以式(1)为主。

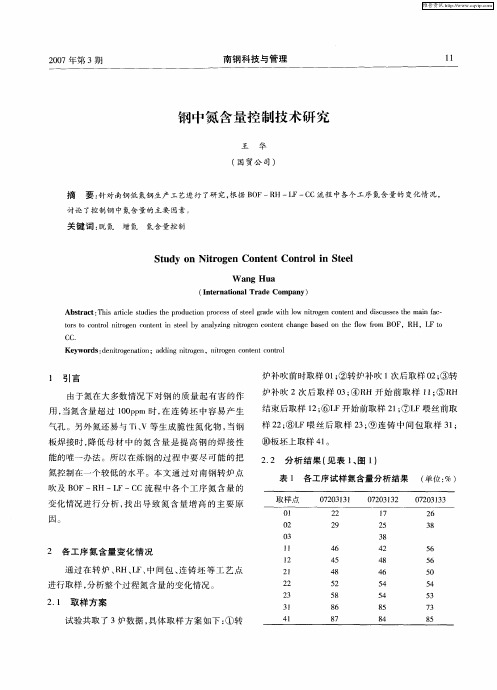

钢中氮含量控制技术研究

氮控制在一个 较低的水平 。本 文通过对 南钢转 炉点 吹 及 B F—R O H—L F—C C流 程 中各 个工 序氮含 量 的 变化情况进行 分 析 , 出导 致氮 含量 增 高 的主要 原 找

因

2 各工序 氮 含量 变化 情况

A b t a t: i ri l t dist e p o c in p o e so te r dewih lw ir g n c n e n d s u s st e m an fc— s r c Ths a tce su e h r du to r c s fse lga t o nto e o tnta d ic s e h i a

讨 论 了控 制 钢 中 氮含 量 的 主 要 因素 。

关键 词 : 脱氮 增氮 氮含量控制

S ud n Nir g n Co t n n r li e l t y o t o e n e t Co t o n St e

W a u ng H a

(n e n t n l r d o a y I tr ai a a e C mp n ) o T

ቤተ መጻሕፍቲ ባይዱ

20 0 7年第 3期

3 12 转炉冶炼补吹对氮含量 的影 响 ..

。 ■ 蠢 譬 。 曩 。 ■

—

试验结果表 明 , 吹 是影 响转炉 终 点氮 含量 的 补

。

曩 l l l l l

一

、

l 。 一_ 薯蠢 t

赣

一

& t-i ’ 簟; i

维普资讯

20 07年第 3期

南 钢科 技 与管 理

钢 中氮 含 量 控 制 技术 研 究

氮在钢中的溶解与去除

氮在钢中的溶解与去除

氮是钢的重要组成部分,它的溶解与去除对于钢的性能有重要影响。

此外,氮在钢中的溶解与去除也与钢的性能有关。

因此,本文将详细讨论氮在钢中的溶解与去除机制,并提出相关建议。

一、氮在钢中的溶解

氮在钢中的溶解是氮在钢中的溶解机制。

一般来说,氮在钢中的溶解来源于钢原料,包括氧、碳、磷、锰等元素,以及由熔融后结晶而成的碳钢、合金钢和低碳钢中的其他元素。

氮的溶解途径有几种,其中最常见的是非晶格溶解率最高的途径,即氮原子通过共价键溶解到钢中,并可能通过晶格和非晶格空位的溶解。

二、氮在钢中的去除

氮在钢中的去除主要分为三类:冷作处理、热处理和非金属处理。

冷作处理包括冷轧、冷加工和冷热处理,这些处理均可有效降低钢中的氮含量,但冷加工效果较好,且对金属结构无影响。

热处理是利用热处理对钢中氮的溶解、分离、去除等,这包括焊接处理、半固溶处理和固溶处理,可有效降低钢中氮含量,也可有效控制钢的组织结构。

非金属处理是指使用各种化学方法来降低钢中的氮含量,如淬火处理、气相处理和蒸汽氮渗透等,它们都可以在很短的时间内达到降低钢中氮含量的目的。

三、总结

氮在钢中的溶解与去除有助于改善钢的性能特性,以及减少冷作

处理成本。

上述溶解与去除机制均为降低钢中氮含量的可行手段,但要考虑到其处理条件和成本之间的平衡。

此外,钢的温度、时间和氧分也是影响氮在钢中溶解与去除的重要因素,应合理控制这些因素的大小,以保证溶解与去除的效率最大化。

底吹转炉钢中氮的含量与处理方法

底吹转炉钢中氮的含量与处理方法钢铁是一种重要的金属材料,其性能和品质取决于其中的各种元素含量。

氮是钢中常见的元素之一,它对钢的性能和品质起着重要的影响。

在底吹转炉钢生产过程中,如何控制和处理钢中的氮含量成为一个关键的问题。

本文将介绍底吹转炉钢中氮的含量以及一些有效的处理方法。

底吹转炉是一种重要的钢的生产设备,它以高压氧气底吹的方式冶炼钢,并通过对钢液中的含氮化合物进行氧化和去除,实现控制钢中氮含量的目的。

底吹转炉一般分为小口径底吹转炉和中口径底吹转炉两种。

小口径底吹转炉一般适用于生产低碳钢和超低碳钢,而中口径底吹转炉适用于生产中碳钢和高碳钢。

底吹转炉钢中的氮主要来自原料和底吹氮气。

在转炉冶炼过程中,氮存在于钢水中的形式主要有氮化物、亚氮酸盐和游离氮等。

其中,氮化物是最主要的形式,其含量对钢的性能和加工工艺具有重要的影响。

氮化物的比表面积和形态对氮的去除效果和钢的性能有直接影响。

为了控制和降低底吹转炉钢中的氮含量,可以采取以下一些有效的处理方法:1. 控制原料中的氮含量原料是底吹转炉钢中氮含量的重要来源。

选择低氮含量的原料是控制底吹转炉钢中氮含量的基础。

合理选择合格的原料供应商,并对原料进行严格的质量控制和检测,确保原料的氮含量达到生产要求。

2. 优化底吹气体的成分和流量底吹气体是底吹转炉中氧化钢水中含氮化合物的主要手段。

通过优化底吹气体的成分和流量,可以实现对钢中氮含量的控制。

增加氧气的流量和压力可以提高钢水中氮化物的氧化速率,促进氮的去除。

3. 采用合适的温度和时间控制在底吹转炉钢的冶炼过程中,合适的温度和时间控制对氮的去除至关重要。

过高的温度可能导致氮的氮化物不完全分解,从而无法有效去除氮;而过低的温度可能会导致炉内化学反应不充分,同样达不到去除氮的效果。

根据具体的钢种和生产要求,选择合适的温度和时间控制条件,以获得更好的氮去除效果。

4. 增加钢水的搅拌和倾注方式通过增加钢水的搅拌和倾注方式,可以促进底吹转炉钢中的氮化物与氧气的接触和反应。

钢中氮含量的控制

钢中氮含量的控制随着炼钢技术的不断进步和发展,国内外钢厂对钢的氮含量控制要求也越来越严格,除耐热及不锈钢外,在绝大多数钢中,氮被视为一种有害元素。

虽然钢中残留氮很少,但对钢的力学性能却有显著的影响。

众所周知,一般情况下氮的危害主要表现在:Fe4N的析出导致钢的时效性和兰脆,降低钢的韧性和塑性;与钢中钛、铝等元素形成带棱角而性脆的夹杂物,不利于钢的冷热变形加工;当钢中残留氮较高,会导致钢宏观组织疏松甚至形成气泡;钢中氮还降低钢的焊接性能、电导率、导磁率等;钢中氮含量偏高也会使铸坯开裂。

因此,必须采取有效措施降低钢中氮含量,特别是高级别钢种的氮控制尤显重要。

转炉炼钢各工序过程对增氮的影响及建议1、过程增氮主要发生在转炉终点至小平台吹Ar结束,其次是浇铸期间增氮。

对方坯钢种而言,出钢过程平均增氮约30×10-4%,浇铸过程平均增碳约5×10-4%;对板坯钢种而言,出钢过程平均增氮约10×10-4%,浇铸过程平均增氮约9×10-4%。

方坯LF处理过程增氮不明显。

2、脱氧程度较深的钢种在出钢过程、LF处理及浇铸过程增氮更严重,铸坯氮含量更高;含氮量较高的原辅料(如沥青焦增碳剂、SiCaBa等)直接加入钢液中对钢液增氮有重要影响。

3、深吹及出钢时间长造成终点氮含量增加;废钢消耗量对转炉终点氮含量有一定影响,尤其是废钢消耗量>100kg/t时终点钢水氮含量明显上升。

4、钢水裸露吹氩、LF处理过程中不加或少加泡沫渣、浇铸过程长水口密封不好及中包钢液覆盖不良均会造成增氮。

5、为有效控制钢中氮含量以改善钢水质量,建议开展提高复吹透气砖基础使用寿命、脱氧工艺优化、LF炉精炼工艺优化及连铸长水口保护浇铸等技术研究。

低碳高氮马氏体不锈钢的特性很早以前,人们就知道氮元素通过固溶强化后可以提高不锈钢的强度和耐蚀性。

由于氮是生成奥氏体的强力元素,因此它作为高价镍的替代元素,主要用于奥氏体不锈钢的生产。

炼钢过程中钢水氮含量控制

内,造成氮气分压水平的提高。这一背景下,受炉内温度较高以

及增氮速度显著高于脱氮速度等因素的影响,造成这一时期所

表现出的氮溶解度达到最高水平。并且,由于钢水吸氧与氮在钢

ቤተ መጻሕፍቲ ባይዱ

内溶解度存在正相关关系,与钢水中碳含量存在负相关关系,因

此,冶炼后期受拉碳环节后深吹钢水空气吸氧因素的影响,造成

钢液增氮明显。将氮溶解反应平衡常数定义为 KN,将钢液中氮 质量分数定义为 N,将气泡中一氧化碳分压定义为 PCO,将脱氮 速率定义为 VN2,将脱碳速率定义为 VC,则可以按照如下式(1) 所示方式,对脱碳速率与碳排除速率的对应关系进行描述 :

0.0*10-6 ~ 4.0*10-6

脱氧方式 不脱氧

11.0*10-6

3.0*10-6 ~ 22.0*10-6

12.0*10-6

5.0*10-6 ~ 22.0*10-6

铝铁脱氧

表 2 工艺优化前、后出钢环节增氮量示意表

平均值 11.3*10-6

应用前 区间

用。钢液中 N 原子可进入气泡内并生成一定比例的 N2 分子,并 伴随一氧化碳气泡自钢业内外排。在冶炼中期阶段中,碳氧反应

进一步加剧,一氧化碳生成量明显提高,大量带出钢内氮元素,

这一时期 VN2 始终维持在较高水平。 进入冶炼末期后,碳氧反应相对放缓,这一时期 Vc 水平有

所下降,空气受炉外分压高于炉内分压因素的影响大量进入炉

游明君,谢希刚,谢建府,谢 晴,陈志鹏

(华菱涟钢 210 转炉厂生产科,湖南 娄底 417000)

摘 要 :本文围绕炼钢过程中钢水氮含量的控制问题展开分析与探究,首先通过分析认为导致典型钢种冶炼期间氮含量超标的

主要原因包括转炉终点钢水中氮含量偏高、出钢环节增氮严重以及精炼结束 ~ 中间包环节增氮严重这几个方面。在此基础之上,

IF钢中氮含量的控制措施

要 求 ,是 附加 值 较 高 的钢 材 之 一 ,柳 钢 近 几 年 也 在 着 重 开 发 。在 实 际生 产 中主 要 存 在 的 问题 是 间 隙原 子 c、N控 制 不 好 ,过 程 中增 c增 N 现 象 严 重 。而 问隙 原 子 的存 在 ,破 坏 了铁 原 子

Ke y W o r ds :I F S g; Re f i n i n g; Co nt i nu o u s Ca s t i n g; P r o t e c t i v e Ca s t i n g

形成空气气流绕 流于悬 浮液滴 的周 围 ,同时此

时钢 液 碳含 量 较低 ,C O气 泡减 少 ,容 易 造成 钢

薯 | j

1 前 言

超低 碳 钢 的代表 钢 种是 W ( C )在 0 . 0 0 1 %~ 0 . 0 1 0 %的无 问 隙原 子 纯 铁 素 体 钢 ,简 称 I F钢 。

其 具 有 优 良的深 冲 、塑 形 应 变 比 、高 应 变 硬 化

质 量 ,是冶 炼 和连铸 工艺 的控 制关键 。 柳 钢 现 开 发 的 超低 碳 钢 主 要 有 D C 0 3系 列 、

空处 理 板坯 连铸 精 整 热 轧 一 冷 轧 。本 文 主要结合 L G L 3 — 1的生 产 实 践 ,总 结 生 产 时 在 1 5 0 t 转 炉 、R H真空 精炼 炉 、连铸 大包套 管 、连

铸 中间 包 、以及 连 铸 结 晶器 保 护 渣 等 方 面 控 制

耐蚀抗 凹和成型等综合性能 的要求 ,还能满足

之 间 的连 续 性 ,直 接 导 致 产 品性 能 恶 化 ,甚 至

降低电炉管线钢氮含量生产工艺摸索

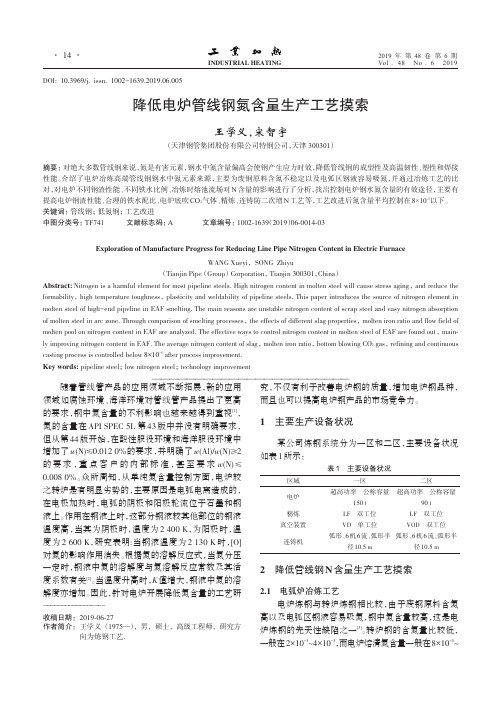

INDUSTRIAL HEATING2019年第48卷第6期Vol .48No .62019DOI:10.3969/j.issn.1002-1639.2019.06.005降低电炉管线钢氮含量生产工艺摸索王学义,宋智宇(天津钢管集团股份有限公司特钢公司,天津300301)摘要:对绝大多数管线钢来说,氮是有害元素,钢水中氮含量偏高会使钢产生应力时效,降低管线钢的成型性及高温韧性、塑性和焊接性能。

介绍了电炉冶炼高端管线钢钢水中氮元素来源,主要为废钢原料含氮不稳定以及电弧区钢液容易吸氮,并通过冶炼工艺的比对,对电炉不同钢渣性能、不同铁水比例、冶炼时熔池流场对N 含量的影响进行了分析,找出控制电炉钢水氮含量的有效途径,主要有提高电炉钢渣性能、合理的铁水配比、电炉底吹CO 2气体、精炼、连铸防二次增N 工艺等,工艺改进后氮含量平均控制在8×10-5以下。

关键词:管线钢;低氮钢;工艺改进中图分类号:TF741文献标志码:A文章编号:1002⁃1639(2019)06⁃0014⁃03Exploration of Manufacture Progress for Reducing Line Pipe Nitrogen Content in Electric FurnaceWANG Xueyi ,SONG Zhiyu(Tianjin Pipe (Group )Corporation ,Tianjin 300301,China )Abstract:Nitrogen is a harmful element for most pipeline steels.High nitrogen content in molten steel will cause stress aging ,and reduce the formability ,high temperature toughness ,plasticity and weldability of pipeline steels.This paper introduces the source of nitrogen element in molten steel of high-end pipeline in EAF smelting.The main reasons are unstable nitrogen content of scrap steel and easy nitrogen absorptionof molten steel in arc zone.Through comparison of smelting processes ,the effects of different slag properties ,molten iron ratio and flow field ofmolten pool on nitrogen content in EAF are analyzed.The effective ways to control nitrogen content in molten steel of EAF are found out ,main⁃ly improving nitrogen content in EAF.The average nitrogen content of slag ,molten iron ratio ,bottom blowing CO 2gas ,refining and continuous casting process is controlled below 8×10-5after process improvement.Key words:pipeline steel ;low nitrogen steel ;technology improvement————————————————————————————————————————收稿日期:2019⁃06⁃27作者简介:王学义(1975—),男,硕士,高级工程师,研究方向为炼钢工艺.随着管线管产品的应用领域不断拓展,新的应用领域如腐蚀环境、海洋环境对管线管产品提出了更高的要求,钢中氮含量的不利影响也越来越得到重视[1],氮的含量在API SPEC 5L 第43版中并没有明确要求,但从第44版开始,在酸性服役环境和海洋服役环境中增加了w (N)≤0.0120%的要求,并明确了w (Al)/w (N)≥2的要求,重点客户的内部标准,甚至要求w (N)≤0.0080%。

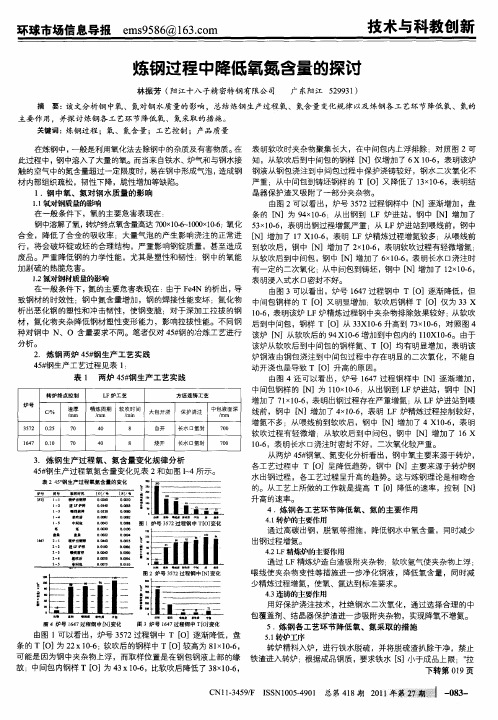

炼钢过程中降低氧氮含量的探讨

表明浸入式水 口密封不好。

在一般 条件下 , 氦的主要危害表现在 : 由于 F 4 的析出 , eN 导 致钢材的时效性 :钢 中氮含量增加 ,钢的焊接性能 变坏 ;氮化物 析出恶 化钢 的塑性和冲击韧性 ,使钢变脆 ;对于深加工拉拔 的钢 材 ,氮化物 夹杂 降低钢材 塑性 变形能力 ,影响拉拔性能。不同钢 种 对钢 中 N、O 含量要求不同。笔者仅对 4 # 5 钢的冶炼工艺进行 分析。 2 .炼 钢 两 炉 4 # 生产 工 艺 实 践 5钢 4 # 生 产 工 艺过 程 见表 1 5钢 :

誊

合金 ,降低 了合金 的吸收率 ;大量气泡的产生影响浇注 的正常进 []增加了 1 06 N 7X1 —,表明 L F炉精炼过程增氨较 多;从喂线前 行 ,将会破坏锭 或坯 的合理结构 ,严重影响钢锭质量 ,甚至造成 到软吹后 ,钢 中 ]增加 了 2 1 ,表明软吹过程有轻微增氦 ; × 06 废品。严重 降低钢 的力学性能 ,尤其是塑性和韧性 ;钢 中的氧 能 从软吹后到 中间包,钢中 [ ]增加了 6 1— ,表明长水 口浇注时 N × 06 加剧硫 的热脆危害。 有一定的二次氧化 : 从中间包到铸坯 , 中 []增加 了 1 x 06 钢 N 2 1. ,

表 1 两 炉 4 # 生 产 工 艺 实 践 5钢

转炉终点控 制 炉号 C% / 渣厚

/ m a r

由图 3可 以看出,炉号 14 6 7过程钢中 T [ O]逐渐降低 ,但 中间包钢样 的 T [ ]又明显增加 ;软吹后钢样 T []仅为 3 0 O 3x 1. , 06 表明该炉 L F炉精炼过程钢中夹杂物排除效果较好 ; 从软吹 后到中间包 ,钢样 T [ ]从 3 X1— 0 3 06升高到 7 x 06 3 1. ,对照图 4 该炉 [ 】从软 吹后 的 9 Xl. N 4 06增加到中包 内的 1O O6 IXI一 。由于 该炉从软 吹后到 中间包的钢样氮、T [ 0]均有 明显增加,表 明该 炉钢液 由钢包浇注到中间包过程 中存在明显 的二次氧化,不 能自 动 开 浇也 是 导 致 T [ ]升高 的原 因 。 O 由图 4还 可以看 出,炉号 14 6 7过程钢样 中 [ N]逐 渐增 加 , 中间包钢样的 [ N]为 10 1. ;从出钢到 L 1 x 06 F炉进站 ,钢 中 [ N] 增加了 7 × 06 表明出钢过程存在严重增氨 ;从 L 1 1. , F炉进站到喂

降低钢中氮含量的措施

降低钢中氮含量的措施作者:达志鹏来源:《海峡科学》2008年第06期[摘要] 分析了钢液中氮的行为,采用强化碳氧反应,优化脱氧合金化,LF的精炼埋弧工艺,连铸采用全过程保护浇铸等综合控制手段,钢材中的氮含量控制在60ppm以内。

[关键词] 钢液氮保护浇铸1 前言福建省三明钢铁(集团)有限责任公司(以下简称“三钢”)使用100吨转炉—LF精炼炉—10m弧的连铸机生产工艺流程,在开发生产优质的硬线钢和金属制品用钢时,优化复吹模式,采用大流量底吹Ar形成强烈的气流场;LF采用大渣量埋弧操作并缩短加热时间;连铸采用保护浇铸,防止钢液在浇铸过程中吸入氮的技术方式,得到的钢种成品,钢的纯净度和质量均符合国标要求,其氮含量可控制在60ppm以内。

在开发优质硬线钢和金属制品用钢过程中,发现氮在钢中的存在会大大降低钢材的塑性和韧性,对钢种的力学性能和内在质量产生不利的影响。

针对氮在钢中的行为,经过细致的研究和摸索,开发出了低氮冶炼模式:即通过控制原材料和合金的质量,生产中减少各个工序氮的吸入,大大降低了成品中的氮含量,生产出了合格的钢材,也探索出了适合本公司生产工艺流程控制钢中含氮的方法。

2 钢中氮行为的分析2.1三钢冶炼生产工艺流程及要求铁水→铁水预处理→顶底复吹转炉→LF精炼炉→R10m连铸机。

在炼钢生产过程中,不可避免的会在一些工艺环节上增加钢中的含氮量,为了尽可能地降低钢中氮,必须研究生产中钢液增氮的机理,探索控制钢中氮的工艺模式。

2.2 氮在钢液中的溶解度氮在钢中的溶解度符合Sieverts定律,即: (1)公式中:[%N]:钢液中氮的重量百分浓度;KN:氮溶解的平衡常数;fN:钢液中氮的活度系数;:钢液中元素X对氮的相互作用系数;:钢液中元素X对氮的二阶相互作用系数;:氮气分压。

2.3 合金元素对氮含量的影响钢中主要合金元素为碳、硅、锰。

氮在钢液中的溶解度与其元素有关和温度有关,其关系为:……(2)[1]从式(2)可以看出,氮在钢中的溶解,随着温度的升高而增加。

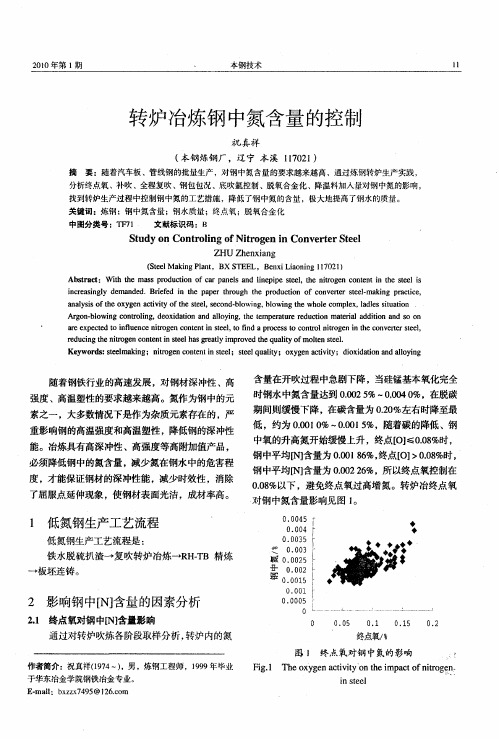

转炉冶炼钢中氮含量的控制

了屈服点延伸现象 ,使钢材表面光洁 ,成材率高。

08 . %以下 ,避免终点氧过高增氮。转炉冶终点氧 0

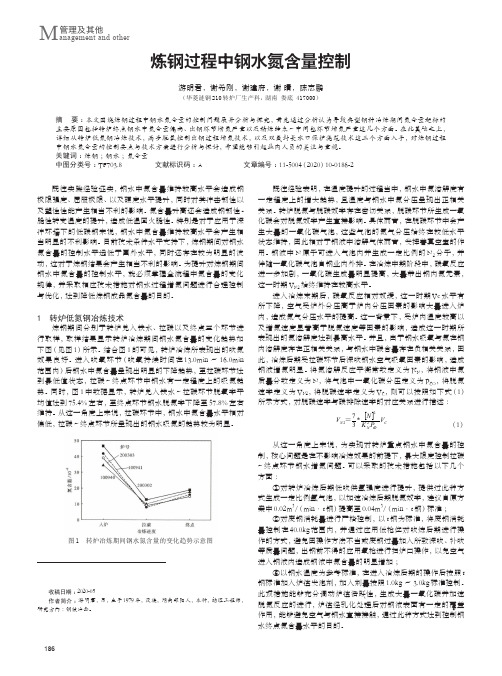

对钢中氮含量影响见图 l 。

1 低氮钢生产工艺流程

低 氮钢生 产工艺 流程是 :

‘

dp

\

铁水脱硫扒渣 复吹转炉冶炼一R .B 精炼 HT

21 0 0年第 1 期

本钢技术

转炉冶炼钢 中氮含量 的控制

祝 真祥 ( 本钢 炼钢厂 ,辽 宁 本 溪 l7 2 ) 10 1

摘 要:随着汽车板 、管线钢 的批量生产 ,对钢 中氮含量 的要求越来越高 ,通过炼钢转炉生产实践 , 分析终点氧 、补吹 、全程复吹 、钢包包况、底吹氩控制 、脱 氧合金化 、降温料加入量对钢 中氮的影 响 , 找到转炉生产过程 中控制钢中氮的工艺措施 ,降 低了钢中氮的含量 ,极大地提高了钢水的质挝 。 关键词 :炼钢 ;钢 中氮含量 ;钢水质量 ;终点氧 ;脱氧合金化

a ay i o e o y e c i i ft e se l s c n - l wi g b o n h o ec mp e , a l sst ai n 、 n lss f h x g n a t t o t e, e o d b o n , l wi g t e wh l o lx ld e i t t vy h u o

随着钢铁行业 的高速发展 ,对钢材深冲性 、 高 强度、高温塑性的要求越来越高。氮作为钢中的元

素之一 , 大多数情况下是作为杂质元素存在的, 严

含量在开吹过程中急剧下降 , 当硅锰基本氧化完全 时钢水中氮含量达到 0 0 . 2 %~ , 4 %, 0 5 0 0 0 0 在脱碳

电炉冶炼低合金钢氮含量的控制研究

降低钢 中氮含 量。

关键词 : 电 炉 冶炼 ; 氮含量 ; 去 气; V D处理 ; 保 护 浇 注

中图分类号: T F 7 6 2 + . 3

文献标识码 : A

文章编号 : 1 6 7 4 — 0 9 7 1 ( 2 0 1 3 ) 0 3 — 0 3 4 — 0 3

Re s e a r c h 0 n Ni t r o g e n Co nt r o l l i ng i n Lo w Al l o y

o f o x i d i z a t i o n i n E AF , d e c r e a s i n g e n d p o i n t n i t r o g e n c o n t e n t i n EAF b y d e e p o x y g e n b l o w i n g , a n d r e d u c i n g t h e t i me o f mo l t e n s t e e l e x p o s i n g i n t h e a i r d u in r g r e f i n i n g a n d p o u r i n g c a n r e d u c e e f e c t i v e l y N c o n t e n t i n t h e s t e e 1 . Ke y wo r d s : Me l t e d b y EAF , N i t r o g e n c o n t e n t , De g a s s i n g , VD t r e a t , P o u i r n g u n d e r p r o t e c t i v e a t mo s p h e r e

第1 9 卷 总第 7 6 期

40CrB钢冶炼过程中氮含量的控制

研 究 以莱 钢特 钢 5 0 t 电炉 生产 线生 产 4 0 C r B钢 的冶 炼 过 程为 对象 , 分 析含 硼钢 冶炼过 程 中氮含 量 的变

液 增氮量 , △[ N ] 为L F精 炼 过 程 钢 液 增 氮 量 , △ [ N] 为L F精炼 结 束 至 V D真 空 处 理 结束 钢 液 脱 氮 量, △[ N] 为V D真 空处 理 结 束 至 连铸 中间包 钢 液 增氮量 , △[ N] 为 连铸 中间包 至结 晶器 ( 连铸 坯 ) 增

分 控制标 准如表 1 所示 。

表1 4 0 Cr B 钢 化学成分 ( 质量分数 ) 控 制 标 准 %

C S i Mn Cr P S B T i

0 . 3 8~0 . 4 3 0 . 1 7~0 . 3 0 0. 6 5~0. 8 0 0 . 9 5~ 1 . 1 0 ≤0 . 0 2 5 ≤0 . 0 2 0 0. O 01~0 . 0 0 2 0 . 0 4 0~0 . 0 6 0

中的氮 含量 略低 于全 熔钢 液 中的氮 含量 , 7 个 阶段 取 样 , 测 定 其 中

的氮 含 量 。7 个 阶段 分 别 为 : 电炉全 熔 、 电炉 终 点 、

化 情况 。 , 、 舟+ u 厶 .

部 件 的 生产 , 同时 也 替代 了 4 0 Mn B、 4 0 C r , 作 为 调 质 结 构钢 管使用 , 具有广 阔 的市 场发展 前景 。

氮 对 硼 钢 的性 能 以及 硼 元 素 的 回收 率具 有 重

转炉控制氮含量措施

转炉控制氮含量措施引言转炉是钢铁冶炼中一种常用的设备,其主要功能是将生铁转化为钢铁。

在转炉冶炼过程中,氮含量的控制是至关重要的。

高氮含量会降低钢的质量,并影响其机械性能和耐蚀性。

因此,控制转炉中的氮含量是钢铁企业追求高质量钢材的重要手段之一。

本文将介绍转炉控制氮含量的常用措施。

1. 增加氧吹规模增加氧吹规模是控制转炉氮含量的常用措施之一。

氧吹过程中,氧气与转炉炉料中的氮发生化学反应,形成氮气并排出炉外。

通过增加氧吹规模,可以提高氧气与氮的接触表面积,从而促进氮的排出。

但是,在增加氧吹规模时需注意由于氧气的过量使用可能引起钢水中硫含量的升高,因此需要在氧吹过程中进行严密的监控。

2. 加大废钢投放量废钢中的氮含量一般较低,与生铁相比具有较低的含氮量。

通过增加废钢的投放量,可以降低转炉中的氮含量,从而达到控制氮含量的效果。

因此,在转炉冶炼过程中,合理安排废钢的投放量是控制氮含量的重要手段之一。

同时,需要注意废钢的质量和成分,并遵循相应的技术规范。

3. 采用富氧燃烧技术富氧燃烧技术是一种利用纯氧或富含氧的气体与燃烧物质进行燃烧的技术。

在转炉冶炼过程中,采用富氧燃烧技术可以增加氧气的流量和浓度,从而提高氧与氮的接触率,加速氮的消除。

富氧燃烧技术具有燃烧效率高、炉温分布均匀、气体流动稳定等优点,因此被广泛应用于转炉冶炼中。

4. 优化炉渣配方炉渣是指在转炉冶炼过程中生成的半固态物质,具有很强的还原能力。

优化炉渣配方可以通过增加还原剂的使用量,减少氮的含量。

例如,可以增加硅酸钙的投放量来提高炉渣的还原能力。

此外,还可以通过增加炉渣的FeO含量,促进氮的还原成氮气的反应,有效降低氮含量。

5. 控制炉温和冶炼时间在转炉冶炼过程中,合理控制炉温和冶炼时间对于控制氮含量至关重要。

过高的冶炼温度和过长的冶炼时间会导致钢中氮含量的增加。

因此,需要根据具体的冶炼要求,合理控制转炉的工艺参数,避免氮含量增加。

6. 进行在线监测及实时调控为了实现对转炉冶炼过程中氮含量的实时监测和调控,可以采用在线监测技术。

降低钢中氢、氧、氮气体含量的措施

降低钢中氢、氧、氮气体含量的措施一般洁净钢是指钢中的五大杂质元素( S、P、H、O、N) 含量较低,并对钢中的非金属夹杂物( 氧化物、硫化物) 进行严格控制的钢种。

其中降低钢中[H]、[O]、[N]含量一般措施有:1、[H]含量1)真空脱气降低PH2可以减小氢在钢中的溶解度,因此可以采取真空脱气的方式降低钢中[H]含量。

2)减少材料的水分钢水中的氢80%来源于原材料、耐火材料和大气中的水分。

应当重视钢包、中间包、铁合金、辅助材料特别是石灰等的烘烤。

此外,应当减少钢水同大气的直接接触:真空处理后的钢水应避免再度送电升温,并控制好氩气压力防止钢液裸露;同时浇注时做好保护工作。

2、[N]含量与降低钢中[N]含量的方法相近。

降低钢中[N]含量的控制中除对钢水真空处理和减少钢水同大气的接触外,重点对合金含量进行了控制。

操作中将降低钢中氮含量的元素(Si、Ni)提高到规格的上限,而将提高钢中氮含量的元素(Mn、Cr、Mo、V、Nb)尽量控制在一定的范围内以减少它的负面影响。

3、[O]含量1)对钢液进行炉外精炼精炼过程可以去除钢液中80%左右的夹杂物。

2)提高电炉终点C含量控制精度在电炉吹氧时尽量提高终点控制精度,减少过吹。

3)防止下渣采用出钢前流渣、偏心底出钢和炉内预留充足钢水的技术,防止下渣。

4)脱氧剂控制a、合理的加入顺序。

加入脱氧剂的顺序为:出钢前钢包内加小块度适量的Fe-Mn,出完钢后加入Fe-Si,到精炼工位炉外精炼时用喂丝机喂Al。

b、合适的Mn/Si 比。

Mn/Si >2.5时,生成典型的MnO-SiO2且容易上浮。

c、合适的Al含量区间。

当[Al]= 00.01-0.02%时,对应的T[O]最低。

d、终脱氧。

为强化脱氧,精炼完毕用Si-Ca进行终脱氧。

5)控制好炉渣控制好炉渣的成分、温度、渣量,以提高夹杂物溶解于渣相的能力。

6)合适的搅拌强度采用合适的搅拌强调,可以去除夹杂物,同时不至于把钢渣卷入钢水中。

转炉冶炼耐磨钢过程氮含量的控制

转炉吹炼完后,从精炼到连铸都为钢水增氮过程,因此如何防止钢液增氮成为控制钢水氮含量的重要手段。精炼过程中氮主要来源于与钢水接触的大气、加入的合金及熔剂等。

(一)脱氧对钢液吸氮的影响

钢液经铝脱氧后,钢液平均溶解氧质量分数控制在小于20x10-6的水平,随着精炼时间延长,钢液吸氮现象越来越严重。在精炼中随着氧、硫含量的降低,由于氧、硫的表面活性作用而阻碍钢液吸氮的作用基本消失,只要钢液裸露就有可能吸氮。将精炼过程分为钢水到LF炉精炼前、精炼渣料加热、合金微调及喂丝后4个时段,分别取氮样,考察每个时段的增氮量,结果见图1。

五、结语

降低炼钢过程中的氮含量应从源头抓起,精选原材料,尽可能控制转炉终点的[N]含量在较低的范围;严格控制钢水从LF(VD)-CCM全过程的吸氮量,减少钢液与大气接触,且严格执行上述分析讨论的各项技术措施。因此,在生产过程中可以对各影响因素进行控制来减少钢水中的氮含量。

1)顶底复吹转炉中合理切换底吹氮气、氩气时间的工艺可以满足多数钢种对氮含量的要求,同时会降低底吹成本。

另外,由于出钢是加人的脱氧剂和合金将钢水中大部分的氧脱去,造成钢水中的碳氧反应停滞,生成的CO气泡瞬间大幅减少,使钢水表面氮的平衡被破坏,造成钢水大量的吸氮。所以,在脱氧操作时应适当控制脱氧剂的加人量,使钢水中保持一定的自由氧含量,从而减,少吸氮。增碳剂、金属锰等含氮量较高的合金也可能会造成钢水增氮,所以在冶炼低氮钢时,要注意合金的氮含量,尽量使用含氮量低的合金。

关键词:转炉冶炼;耐磨钢;氮含量控制

前言

目前,随着用户对钢材性能要求的不断提高,钢中氮含量的控制越来越受到重视。氮对大多数钢产品的危害主要表现在:导致钢的时效性降低;降低钢的成形性;降低钢的焊接性能;降低钢的高温韧性和塑性;提高钢的冷脆性,应采取措施加强炼钢过程的脱氮和吸氮,并将钢的氮含量控制在较低水平。

梅钢纯净钢冶炼降低氮含量工艺分析

氮 在钢 中有 两 种 存 在 形式 , 自 由氮 原 子 和 即 氮 化物 。氮 以原 子 的形式 在钢 中的多少 遵循 西维 尔 茨 ( iv rs规 律 , Se et) 即在 一 定 温 度 的钢 液 中, 其 气 体 的溶解度 与 液 面上该气 体 分压 的平 方根成 正 比l 。碳 与硅 等元 素能 明显 地 降低 氮 在钢 液 中 的 _ 1 ]

依 赖转 炉吹 炼环节 。影 响转 炉氮 含量 的 因素有 转 炉 尺 寸及 新 旧程 度 、 枪 结构 、 喷 氧气 纯 度 、 原 料 辅

操 志 强 梅 钢 纯净钢 冶 炼降低 氮含 量 工艺 分析

・5 ・ 1

氮气 、 空气 中氮气 、 泡沫 化程 度 、 水 中氮 、 渣 铁 废钢 中氮 等 , 中铁 水 中氮含量 也 是主要 因素之一 。 其

Ca o Zhi i g q an

( tema ig Pln fM es a r n & S e lCo Na jn 1 0 9 S e l kn a to ih n Io t e ., n ig 2 0 3 )

Ke r : l a t e ;nir ge o t nt on e t r e i ng;c ntnuo a tng;l w y wo ds ce n s e l t o n c n e ;c v r e ;r fni o i us c s i o

2 2 1 主 辅 原 料 对 氮 的 影 响 . .

一

氮含 量会 有所 上升 。

2 2 4 降 低 氮 含 量 的 主 要 措 施 ..

( ) 用低 氮铁 水 , 1采 提高 铁水 比 ; () 2 副原料 分批 量在 中前 期尽 早加 入 , 用矿 采

氮在钢中的溶解与去除

氮在钢中的溶解与去除摘要:氮作为钢中典型的常存元素,其含量对钢产品性能有重要影响。

炼钢生产过程中,由于钢液裸露容易导致增氮,或者钢液成分不同、操作不当等使含氮合金中氮的收得率不稳定等,这些因素都会使钢液中的氮含量产生明显波动,导致成品钢材性能不稳定。

因此,氮的精准控制已成为控氮钢种或含氮钢种生产中的关键问题,分析了钢中氮的来源,阐释了钢液氮溶解热力学和动力学,综述了炼钢生产流程中钢液氮变化、控氮研究现状及技术措施等,提出炼钢流程中钢液氮精准控制发展方向。

关键词:钢液;氮的作用;氮的溶解;炼钢流程;控氮文献标志码: A 文章编号: 0449-749X(2021)10-0036-09Nitrogen dissolution and control of molten steel in steelmaking processLI Xiao-ming1,XI Hao-dong1,MIAO De-jun1,LIU Jun-bao2,LÜ Ming1(1. School of Metallurgical Engineering,Xi′an University of Architecture and Technology,Xi′an 710055,Shaanxi,China;2. Steelmaking Plant, Laiwu Branch of Shandong Iron and Steel Co., Ltd., Jinan 271104, Shandong, China)Abstract: As a typical coexistence element in steel, the content of nitrogen has an important influence on the properties of steel products. In the process of steelmaking, the nitrogen content in molten steel fluctuates obviously, whichleads to unstable properties of finished steel, because the exposed molten steel easily leads to nitrogen increase, or the yield of nitrogen in nitrogen-containing alloy is unstable due to different compositions of molten steel and improper operation. Therefore, the precise control of nitrogen has become a key issue in the production of nitrogen-controlled steel or nitrogen-containing steel. The sources of nitrogen, the thermodynamics and kinetics of nitrogen dissolution in molten steel were analyzed, the changes of nitrogen in molten steel production process, the research status and technical measures of nitrogen control were summarized, and the development direction of precise control of nitrogen in steelmaking process puts forward.Key words:molten steel;effect of nitrogen;dissolution of nitrogen;steelmaking process;control of nitrogen氮作为钢中常存元素之一,对钢材性能有有利作用,如在奥氏体钢中可作为固溶强化元素,扩大并稳定形成奥氏体组织,提高钢材力学性能和耐腐蚀性能;或促进奥氏体区V(C,N)析出,为亚微米析出相提供非均匀形核中心。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 2 部 分铁 合 金的氮 含量

6 4

囊

p p

6 2 6 O

5 8

出钢 0 0 ≥7 0

出锅 [j 0 0 470啪

l0 0

0

图 2 钢 中氧含 量和 盘 条 中氮 含量 关 系 由图 3可见钢 水 多次 补吹后 ,钢水 中 O含量 增 加 ,成 品材 中 N

20 0 8年第 6期 ( 总第 1 8期)

5 3

维普资讯

降低钢 中氮含量的措施

6 8

很 大 , 一些 含氮 高 的合金 的加入 有可 能会 增加 1 pm 的氮 。表 但 ~3p 2列 出了部 分常 用 铁合 金 的氮含 量 。

囊6 6

氮 量 偏高 。

量 底吹 A 形成 强烈 的气 流场 ;L 采 用大 渣量 埋 弧操作 并缩 短 加热 r F 时 间 ;连铸 采用 保护 浇铸 ,防止钢 液在 浇铸过 程 中 吸人氮 的技 术方 式 ,得 到 的钢种 成 品 ,钢 的纯 净度 和质量 均符 合 国标 要求 ,其 氮含

量 可控 制在 6p m 以 内。 0p

:氮气

收空气中的氮。因为氧枪下枪

补吹形 成 空气气 流绕 流 于悬 浮液 滴 的周 围 , 若有 补 吹时也 会 使 钢液增 氮 。 图 1股流 形成 的驻 点流 动 示意 图

2 3合金 元 素对 氮含 量 的影响 . 钢 中主要 合金 元 素为 碳 、硅 、锰 。氮在 钢液 中 的溶解 度与 其元 素有 关和 温度 有关 ,其关 系为 :

在 开发 优质 硬线 钢 和金 属制 品用 钢过 程 中 ,发 现氮 在 钢 中的存 在 会大 大降 低 钢材 的塑性 和 韧性 ,对 钢种 的力 学性 能和 内在 质量 产 生 不利 的影 响 。针对 氮在 钢 中 的行 为 ,经过 细致 的研 究 和摸 索 ,开 发 出 了低氮 冶炼 模式 少 各个工 序 氮 的吸人 ,大 大 降低 了成 品 中的氮 含量 ,生 产 出了合 格 的 钢材 , 探 索 出了适 合本 公 司生产工 艺 流程控 制 钢 中含氮 的方 法 。 也

发 生产 优质 的硬 线钢 和金 属制 品用 钢时 ,优化 复 吹模 式 ,采用 大流

Lg ] 一 一 . ~ .)i 2c+ .【 … .( ) oI : ( 6 06S 4 ]0 5 N 0 8 0 [] [ 1 】 .2 Ⅲ

从式 ( 可 以看 出 , 2) 氮在 钢 中的溶 解 , 随着 温度 的升 高而 增加 。 合金 C i 、S 含量 越 高氮 含量 降低 ,而 锰含 量高 则氮 含量也 高 。从 我 厂 生 产实 践 中可 以看 出低 碳 系列 钢种 和硬 线钢 种 比较 ,低 碳 低硅 含

图 4A r后 A S与盘条 N的 关系 I 3 3精炼 环 节增 氮 .

维普资讯

降低钢中氮含量的措施

福建三钢集团有限责任公 司 达志鹏

[ 摘要 】分 析了钢 液 中氮 的行 为 , 用强 化碳 氧反 应 , 化 脱氧 合金 化 , F 采 优 L 的精 炼埋 弧工 艺 ,连铸 采用 全过 程保 护 浇铸 等综 合控 制手段 ,

24 工序 中氮含量 情 况 . 三钢 顶底 复吹转 炉 没有 采用 低氮 冶炼 模式 时 ,出钢 氮含 量不稳 定 ,一般 在 4pm 左 右 ,如表 1 0p 所示 。在脱 氧合 金化 过程 采用 铝脱 氧 ,容易使 得 合金 化的 钢液再 次 吸人 氮 。钢水 经过 L F精炼 后上 连 铸 浇 铸 ,连铸 采用 全流程 保 护浇 铸 ,浇铸成 钢 坯 。从 表 1 看 出铸 可 坯 中氮含 量偏 高 。

钢 材 中的氮 含量 控制 在 6pm以内。 0p [ 关键 词】 钢液 氮 保 护浇 铸

1 前 言

福 建省 三 明钢铁 ( 团 ) 限责任公 司 ( 集 有 以下简 称 “ 三钢 ” ) 使 用 10 0 吨转 炉— L F精炼 炉一 lm弧 的连 铸机 生产 工艺 流程 , O 在开

2 钢 中氮 行为 的分析

表 1 各个工序氮含量情况

( 单位: m) p p

21 . 三钢 冶 炼生产 工 艺流程 及要 求

3 各 个工 序增 氮原 因分 析及 措施 31 炉生产 对增 氮的影响 和措 施 .

铁水 一 铁 水预 处 理 一顶 底 复吹 转 炉一L 精 炼 炉一 R 连 铸 F 1m O

机。

钢 液在 顶底 复吹 转炉 中吹 炼 , 因在炉 内存 在 大量 的表 面活性 元 素 氧 ,使 得钢 液 吸氮能 力降 低 ,由于 氧和 FO在 钢液 表 而富集 。减 e 少 气液 反应 界面 降低 钢液 吸

氮 速度 ( 图 l 见 ,图 2 )。当

在炼 钢生 产过 程 中 ,不可 避免 的会 在一些 工 艺环 节 上增 加钢 中

的含 氮量 ,为 了尽 可能 地 降低 钢 中氮 ,必 须研 究 生产 中钢 液增 氮 的 机 理 ,探 索控 制钢 中氮 的工 艺模 式 。 22 氮在 钢液 中的溶解度 . 氮 在 钢 中的溶解 度符 合 See s 律 ,即: i r定 vt

倒炉 时 钢液在 高 温下与 空 气 接触 ,会使 钢液 表面 增大 ,此 时钢 液 中氮含 量低 , 易 吸收 容 空气 中的氮 ,从 而增加 钢 中 N 含量 。而且 钢液 温度 高 ,钢 液 与氮 反应 速度 加快也 容易 吸

[] = 丽 … … 1 o= /鲁 o N … …… )

公式 中 :【 : 液 中氮 的重量 百分 浓度 ;K :氮溶 解 的平衡 %N] 钢 N 常数 ;f:钢液 中氮 的活度 系数 ; N :钢液 中元 素 x 对氮 的相 互作

用系数 ;

分压 。

:钢液中元素 x对氮的二阶相互作用系数 ;