精益生产基础

精益生产系列之活动基础知识

增强员工技能:通过培训、实践、交流等方式,增强员工技能,提高员工素质。

改善工作环境:通过改善现场管理、减少噪音、保持清洁等方式,改善工作环境,提高员工 满意度。

实现可持续发展:通过采用环保材料、减少能源消耗、降低排放等方式,实现可持续发展, 提高企业形象。

目的:识别浪费,提高生产效率

步骤:价值流图绘制、价值流图分析、制定改进措施

工具:价值流图、生产过程流程图等

浪费的定义和类型 识别浪费的方法和技巧 消除浪费的步骤和措施 持续改进和优化

持续改进的定义和重要性 持续改进的步骤和方法 持续改进的实践案例 持续改进的未来展望

PART FOUR

确定改善项目:明确需要改进的生产环节或流程 设定目标:设定具体的、可衡量的、可实现的、有时限的目标 制定计划:制定详细的实施计划,包括时间表、责任人、所需资源等 实施改进:按照计划实施改进措施,持续跟进并调整计划

制定计划:根据分析结果,制定详细的实施计划,包括时间表、人员分工、资源分配 等。

审核与调整:对制定好的计划进行审核,确保其可行性和有效性,并根据实际情况进 行调整和优化。

明确改进目标:确定改进活动需要解决的问题和目标 制定改进计划:根据改进目标,制定详细的改进计划 实施改进措施:按照改进计划,采取具体的改进措施 监控和评估:对改进活动进行监控和评估,确保改进效果符合预期目标

鱼骨图:通过将问题分解成若干个因素,并对其进行分类和整理,找出关键因素,提出相应的解决方案。

价值流图:通过绘制产品从原材料到最终产品的整个流程图,找出浪费和不合理的环节,提出改进措施。

PART SIX

标准化操作:通过标准化操作, 提高生产线的稳定性和效率

JIT精益生产基础知识培训资料

JIT精益生产基础知识培训资料1. 什么是JIT精益生产?JIT(Just-In-Time)精益生产是一种管理方法,旨在通过最小化库存和减少浪费,提高生产效率和质量。

它的核心原则是根据需求及时生产和交付产品,以最大程度地满足客户需求,并避免因过量生产和过量库存而产生的浪费。

2. JIT精益生产的原理JIT精益生产的原理主要包括以下几个方面:2.1 流程优化JIT精益生产通过优化生产流程,消除生产中的浪费和延误。

它强调流程的连贯性和平衡性,并避免任何不必要的等待、运输或加工。

2.2 库存控制JIT精益生产减少存储库存,追求零库存或最低库存水平。

它要求生产商仅在客户订单到达时才开始生产,以减少库存积压和降低库存成本。

2.3 质量控制JIT精益生产强调质量管理,要求生产商在生产过程中对质量进行严格控制。

通过优化生产流程和提高工人技能,减少缺陷和不合格品。

2.4 供应链管理JIT精益生产与供应链管理密切相关。

它要求供应商与生产商之间的紧密合作,实现交付的及时性和准确性。

3. JIT精益生产的优势JIT精益生产的优势主要包括以下几个方面:•提高生产效率:通过优化流程和减少浪费,提高生产效率和运营效率。

•降低成本:减少库存和浪费,节约成本。

•提高产品质量:强调质量管理,减少缺陷和不合格品。

•快速响应客户需求:根据客户需求及时调整生产计划和生产量。

•提高供应链效率:通过紧密合作和有效沟通,减少供应链中的延误和错误。

4. JIT精益生产的实施步骤JIT精益生产的实施步骤包括以下几个方面:4.1 识别和消除浪费首先,要对生产过程中的浪费进行识别和分类。

常见的浪费包括等待时间、废品、过程中的不必要移动等。

然后,制定相应的计划和策略,减少或消除这些浪费。

4.2 改善生产流程根据浪费的消除计划,对生产流程进行改善。

包括优化工作站布局、减少运输距离、改进工艺流程等。

确保生产流程的连贯性和平衡性。

4.3 建立稳定的供应链与供应商建立紧密的合作关系,确保供应链的稳定和可靠。

精益生产方式思想基础

精益生产方式思想基础简介精益生产是一种以减少浪费、提高效率为目标的生产管理方法。

它起源于日本汽车制造业,后来在全球范围内得到广泛应用。

精益生产方式思想基于对价值流的分析和优化,通过消除浪费、提高质量和降低成本来实现生产效率的提升。

本文将介绍精益生产方式的基本概念和原则,并探讨其实施过程中的挑战和可能的解决方案。

精益生产的基本概念1. 浪费的概念精益生产强调消除浪费,将浪费定义为任何不增加价值的活动或物品。

根据精益生产的观点,浪费包括以下几个方面:•过产出:生产超过需求的产品,导致库存积压和资源浪费。

•等待:生产线上的停滞或慢速运转,导致物料和人力资源的浪费。

•运输:物料的频繁搬运和运输过程中的浪费。

•过度加工:对产品进行不必要的处理或加工,浪费资源和时间。

•库存:未能及时使用的原材料和半成品导致的资源浪费。

•动作:操作员在执行任务时不必要的动作或移动。

•缺陷:生产过程中的错误和不合格品导致的资源和时间浪费。

2. 价值流图精益生产使用价值流图来分析生产过程中的价值流和浪费。

价值流图是一种图形化工具,用于可视化生产过程中的各个环节和流程,并标识出其中的浪费点。

价值流图的绘制需要考虑以下几个要素:•价值流:从原材料到最终产品的所有流程。

•价值流中的价值增加环节:实际为产品添加价值的环节。

•流程时间:完成每个环节所需的时间。

•库存:每个环节中存储的物料数量。

•流程中的浪费:包括等待时间、运输时间、过度加工等。

3. 在精益生产中消除浪费的方式精益生产通过量化和深入分析浪费的根源,提出了一系列消除浪费的方式,包括:•质量管理:通过强调质量的重要性和培养质量意识,减少产品缺陷,避免浪费。

•5S方法:通过整理、整顿、清扫、清洁和纪律的执行,改善工作环境,提高工作效率。

•供应链优化:与供应商和合作伙伴合作,通过减少物料运输时间和库存,降低整体生产成本。

•作业标准化:定义明确的工作标准和流程,减少错误和重复工作。

•连续改进:通过监测和分析生产过程中的绩效指标,持续改进生产效率和质量。

精益生产基础知识

①.利用夹具或轨道限定动作路径; ②.抓握部的形状要便于抓握; ③.在可见的位置通过夹具轻松定位; ④.用轻便操作工具。

基本原则

要点

要素

动作经济原则

三、精益屋

课后作业: ECRS:发现一个可改善问题点; 动作经济原则:做一个工序的动作分析,并给出改善方案。

Thank You

*

三、精益屋

2.合并(combine)

合并就是将两个或两个以上的对象变成一个。如工序或工作的合并、工具的合并等。合并后可以有效地消除重复现象,能取得较大的效果。当工序之间的生产能力不平衡,出现人浮于事和忙闲不均时,就需要对这些工序进行调整和合并。有些相同的工作完全可以分散在不同的部门去进行,也可以考虑能否都合并在一道工序内。 例如,合并一些工序或动作,或将由多人于不同地点从事的不同操作,改为由一个人或一台设备来完成。

三、精益屋

1.减少动作数

2.双手同时进行

3.缩短动作距离

4.轻快动作

是否进行多余的搜索、选择、思考和预制

某只手是否处于空闲等待或拿住状态

是否用过大的动作进行作业

能否减少动素数

1.作业动作

①.取消不必要的动作; ②.减少眼的活动; ③.合并两个以上的动作。

①.双手同时开始,同时结束; ②双手反向、对称同时动作。

“简化”具体操作

简化包括将复杂的流程加以简化,也包括简化每道工序的内容: 减少各种繁琐的程序,减少各种复杂性。 使用最简单的动作来完成工作。 简化不必要的设计结构,使工艺更合理, 力求作业方法的简化。 运送路线、信息传递路线力求缩短。

三、精益屋

ECRS分析原则的适用性

精益生产及精益工具大纲

【培训大纲】精益生产第一单元精益生产基础篇⇨企业自评表●企业的运营目的与获得利润的两手法:①降低成本②提高生产效率●精益生产起源①丰田生产方式起源②精益生产系统起源③丰田生产方式与精益生产系统●精益思想①成本每降低10%,等于经营规模扩大一倍②成本可以无限下降(改善无止境)③成本取决于制造的方法④工人动作到处都存在浪费现象●丰田生产方式的特征——消除浪费①工厂中的七大浪费制造过剩的浪费等待的浪费搬运的浪费加工的浪费库存的浪费动作的浪费生产不良品的浪费②浪费的源头制造过剩的浪费人员过多的浪费●精益生产方式两大支柱——自働化和准时化①自働化②准时化③丰田屋⇨案例研究⇨模拟游戏1:推动-流动-拉动(观察小结)第二单元精益生产工具篇●工具一:5S——现场改善基础①5S真经②5S应用③工作场地有序安排(录像)●工具二:目视化管理(Visual Management)①周期性信息展示②3M的实时监控③基于“三现主义”的异常管理④目视化管理(录像)●工具三:问题解决①5Why ② PDCA循环③快速响应异常管理六要素●工具四:全员生产维护(TPM)①TPM的概念和目的②五大对策和八大策略③自主维护保养的七个层次④TPM实施的十大步骤●工具五:标准化作业①准作业条件②标准作业三要素(TT,WS,SWIP)●工具六:现场改善-Kaizen①改善步骤②改善ECRS手法③改善突破法-现场改善的利器(录像)●工具七:防错(Pokayoke)①追求零缺陷②品质三不政策③自働化三原则●工具八:看板(Kanban)①看板的种类与工作原理②看板的实施前提③看板六原则●工具九:快速换模(SMED原理)①明确划分内外部因素②将内部因素转化成外部因素③理顺留下的内部因素④理顺所有外部因素⑤使用工件更换器(快速夹紧装置或完全去除夹紧装置)⑥进行平行作业⑦去除调整/校准过程●工具十:价值流图析(Value Stream Mapping)①确定产品系列②现状图绘制③未来状态图绘制④计划与实施⇨案例研究⇨模拟游戏2:推动-流动-拉动(观察小结)第三单元精益生产总结篇●精益改善失败原因●精益改善-终身之旅①精益改善路线图②精益改善的顺序③精益改善的合理化建议④精益改善实施绩效指标⑤精益企业4项基本标准⑥精益企业5项基本特征⇨案例研究⇨模拟游戏3:推动-流动-拉动(观察小结)精益工具一:5S-工作场地有序安排第一部分 5S基础篇一、现场5S改善科学推行二、现场管理与市场意识三、5S推行关系与成效四、5S活动原则与误区五、生产经理心智修炼六、建立最优素质模型七、专业能力与管理提升八、5S管理技巧分享第二部分 5S推进篇一、整理推进快刀斩乱麻二、倡导提领法则三、整理不良的对策与分析四、整顿的推进重点五、目视化定置管理六、动作经济原则七、彻底杜绝污染源八、点检与点检通道优化九、清洁的最有效推进十、制度与标准化模型建立十一、修养的推进重点十二、标杆推进十三、团队作战十四、责任重于泰山十五、常见不安全现状与行为分析第三部分 5S方法篇一、现场可视化管理要点二、3级标准管理方法三、可视化的合理分类四、颜色管理与视觉原理五、企业文化与基础设施六、看板管理三大要素七、识别管理大全八、识别与形迹管理第四部分 5S督导篇一、建立5S推行组织二、拟定推进方针和目标三、拟定计划和实施方法四、5S推行过程五、样板区的选择与总结推广六、5S绩效考核七、确定评比方法八、5S纠正与预防第五部分持续改进篇一、5S推进中易存在问题二、问题意识与五现手法三、PDCA与SDCA递进四、改善与创新五、日常管理与改善六、激发创新思维七、标准化八、防错法九、提案改善活动第六部分 5S延伸篇一、5S与制造业精益生产LP模式二、5S与设备维护管理TPM的推行三、办公室5S四、文件5S五、会议5S六、5S问与答精益工具二:目视化管理第一部分目视化管理1.什么是目视控制2.目视化管理的定义和作用3.目视化Vs。

精益生产基础知识

动 4. Involve and Empower employees.

全员参于并充分授权。

5. Continuously improve in pursuit of

perfection. 不断改进,追求完美。

价值 价值流

拉动 全员参于 不断改进

4、精益实践方法

不良品都是连1元钱的收益也无法得到的产品、但生产不良品所花费的劳动者的 时间、购买的原材料也都成为了浪费,同时会产生顾客的信赖度降低这一看不 见的浪费,生产规模越大,影响也就越大。但是,不良品的发生几率越小的话, 就越能实现利益的飞跃。

谢谢!

进入20世纪顾客需求量增大对品质要求高

2、十九世纪~二十世纪:大批量生产 市场特点: 供需两旺 生产特点: 以流水线为主体的大规模生产,产量大、品质提高

20世纪后期,顾客需求个性化突出

3、二十一世纪:精益生产 市场特点:多品种,小批量,变化快。 生产方式: 一种适应顾客定制的“多品种”“小批量”生产 生产特点:产量和品种能快速对应市场变化柔性生产

合理布局

5S、可视化管理

IE改善

线体平衡

快速换型

标准化作业

5、精益生产与传统生产比较

1. 人力资源--与批量生产方式相比,均能减1/2; 2. 新产品开发周期--可减至l/2或2/3; 3. 生产过程在制品库存(WIP)--可减至批量生产的1/10; 4. 占用空间--可减至采用大量生产方式工厂的1/2; 5. 成品库存--可减至大量生产方式工厂平均库存水平的1/4; 6. 产品质量--可提高3倍;

搬运是浪费。消除不能产生 附加价值的浪费

④加工的浪费

针对采取什么样的方 式才能够使现在的加 工方式更为简易、怎 样才能够使加工效率 得到提升等问题下功 夫进行改善,包括操 作工所掩饰掉了一些 机械・装置・夹具等的 缺陷,以及生产过剩 的质量问题及提前生 产所产生的浪费。

《精益生产基础培训》ppt课件pptx

单元化生产

单元化生产是将生产线或设备按照产品族或工艺特点进行模块化设计,以提高生产 效率和灵活性的一种生产方式。

通过单元化生产,可以实现小批量、多品种的生产,满足市场需求的快速变化。同 时还可以提高设备的利用率和员工的技能水平。

单元化生产的实施需要提前进行生产线或设备的规划和设计,并注重员工培训和跨 部门协作。

竞争中获得优势。

促进可持续发展

精益生产注重环保和资源节约 ,有助于企业实现可持续发展

。

精益生产的历史与发展

起源

未来趋势

精益生产起源于日本丰田汽车公司的 生产方式,旨在消除浪费、提高效率 和效益。

随着科技的不断进步和应用,精益生 产将进一步与数字化、智能化相结合 ,实现更高水平的自动化和智能化。

发展历程

Straighten)、清扫(Shine)、清洁 (Standardize)、素养(Sustain)五

个方面。

通过实施5S管理,可以提高生产现场 的整洁度和效率,减少浪费,提高生产 质量、定期 检查和持续改进,确保管理效果的持久

性和有效性。

明确改进措施、时间表、责任人及所需资源。

风险评估与应对

预测潜在风险,制定应对措施,确保改进计划的顺利实施。

实施改进措施

1 2

培训与沟通

对相关人员进行培训,确保他们理解并掌握改进 措施。

资源配置

确保所需的人员、设备、材料和技术得到有效配 置。

3

实施改进措施

按照计划逐步实施改进措施,确保改进过程顺利 进行。

随着丰田生产方式的成功,精益生产 逐渐被全球范围内的企业所采纳和推 广。

02

精益生产的核心原则

价值导向

价值导向

强调从客户需求出发,识别并确 定客户认为有价值的流程和功能 ,消除非增值的环节和活动,实

JIT精益生产基础知识

JIT精益生产基础知识引言JIT(Just-in-Time)精益生产是一种以最大限度减少库存的生产方法。

它的目标是通过减少库存和减少生产过程中的浪费来提高生产效率和产品质量。

JIT生产方法最早由日本汽车制造商丰田公司引入,并在全球范围内广泛应用。

JIT的原理和核心概念JIT生产方法的核心原理是按需生产,即在需要产品时才进行生产,以避免库存积压和浪费。

为了实现按需生产,JIT方法依靠以下核心概念:1.Takt时间: Takt时间是指完成一个产品所需的时间,它是按照顾客需求进行计算的。

JIT生产中,所有生产环节的时间都要受到Takt时间的限制。

2.流水线制造: JIT生产方法通常采用流水线制造方式,以实现高效的生产流程。

每个环节都必须在规定的时间内完成任务,以便产品能够按时交付。

3.零库存: JIT生产目标是把库存降到最低。

通过精确计算需求量和生产速度,并及时交付零部件,可以避免库存积压。

4.物理层面整理: JIT生产方法强调工作环境整洁和物品摆放合理。

通过整理和排序,可以减少生产过程中的浪费,并提高效率。

5.质量保证: JIT生产方法注重质量,并通过不断改进和反馈机制来提高产品质量。

减少库存和浪费可以更容易地发现问题,并及时解决。

JIT的优势和应用领域JIT生产方法具有以下优势:1.降低库存成本: JIT生产方法帮助企业降低原材料和成品的库存。

通过减少库存积压,企业可以节省资金,并降低仓储成本。

2.提高生产效率: JIT生产方法通过流水线制造和按需生产,可以大幅提高生产效率。

减少等待时间和浪费,提高生产线利用率。

3.增强产品质量: JIT生产方法通过持续改进和严格质量控制,可以提高产品质量。

减少库存和浪费可以更容易地检测和解决质量问题。

4.加强供应链管理: JIT生产方法要求与供应商建立紧密的合作关系,以确保按时交付零部件。

这有助于提高供应链的效率和可靠性。

JIT生产方法适用于各种制造行业,特别是批量生产和定制生产领域。

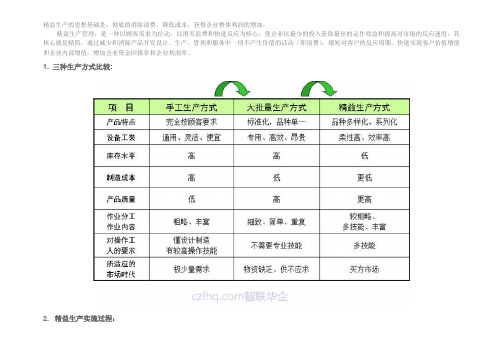

精益生产的思想基础是

精益生产的思想基础是:彻底的消除浪费,降低成本,获得企业整体利润的增加。

精益生产管理,是一种以顾客需求为拉动,以消灭浪费和快速反应为核心,使企业以最少的投入获取最佳的运作效益和提高对市场的反应速度。

其核心就是精简,通过减少和消除产品开发设计、生产、管理和服务中一切不产生价值的活动(即浪费),缩短对客户的反应周期,快速实现客户价值增值和企业内部增值,增加企业资金回报率和企业利润率。

1. 三种生产方式比较:

2. 精益生产实施过程:

【项目收益】:

精益生产综合了大量生产与单件生产方式的优点,力求在生产系统中实现多品种少批量高质量低成本的生产。

为了实现精益,许多改进工具及技术已广泛运用,如价值流分析、P/Q分析、拉动式生产、快速换型换线、均衡生产、一个流、5S、JIT等等。

通过导入智联华企咨询的精益生产改善体系,企业可以获得以下的收益:

1)建立精益改善人才队伍,培养企业内部管理顾问;

2)提高了企业的生产效率,缩短生产周期,提高企业对顾客需求的应变能力;

3)降低库存,提高库存周转率,提高企业资金的利用率;

4)提高产品质量,建立完善的质量管控系统,降低运作成本;

5)学会用精益的思维来看待生产及管理,铸就问题改善平台;

6)可以让企业的关键管理流程或生产工序得到改进;

7)成功将精益管理工具运用到各个环节中,如:JIT/SMED/IE/OEE/FMEA/TPS/Event/Q-cost/VE等;

8)成本管控:通过对生产的各个环节实施精细化管理,预算管理,成本控制将效果明显。

JIT精益生产基础知识

JIT精益生产基础知识Just-in-Time(JIT)精益生产是一种通过减少库存和实现高效运作来提高生产效率的方法。

它的核心理念是在所需时间、所需数量和所需质量的基础上,按需生产,及时交付产品,避免库存积压和浪费,提高生产效率和产品质量。

JIT精益生产的起源JIT精益生产起源于日本丰田汽车公司,是丰田汽车制造体系的核心。

20世纪60年代,丰田汽车公司面临着生产效率低下的困境,为解决这一问题,丰田引入了JIT生产模式。

JIT精益生产的原则JIT精益生产的原则包括:1.在需时生产:根据客户订单的需求及时生产,避免过多积压库存。

2.减少浪费:避免不必要的库存、运输、等待和翻修等浪费,最大化价值创造。

3.持续改进:不断寻求改善生产流程和质量控制,提高生产效率和产品质量。

4.建立稳定的供应链:与供应商建立稳定的合作关系,实现原材料的及时供应。

JIT精益生产的关键技术JIT精益生产的核心技术包括:1.Kanban系统:通过设立看板系统,使生产线与上下游环节之间实现信息流畅通,达到材料从上游到下游的精确控制和协调,实现生产的拉动式管理。

2.单片流生产:以最小的生产批量进行生产,减少库存积压,提高生产效率。

3.精益生产工具:如5S整顿、标准作业流程(SOP)、持续改进(Kaizen)等工具的应用,帮助企业实现生产过程的优化和改善。

4.设备保养:通过定期保养和维护设备,确保设备正常运转,减少生产线停机时间,提高生产效率。

JIT精益生产的优势JIT精益生产具有以下优势:1.降低生产成本:减少库存积压和生产浪费,降低生产成本,提高利润率。

2.提高生产效率:精细化的生产计划和及时交付机制,提高生产效率,缩短生产周期。

3.优化生产流程:通过持续改进和优化生产流程,提高产品质量和生产效率。

4.增强企业竞争力:JIT精益生产可以有效提高企业响应市场需求的能力,增强企业在市场中的竞争力。

JIT精益生产的应用案例日本丰田汽车公司是JIT精益生产的典范。

精益生产基础篇---课后测试及答案

精益生产基础篇课后测试单选题1、传统生产方式的第三次转折是( )(10 分)A批量生产B单件生产C流水线生产D自动化生产正确答案:D2、精益生产的核心理念是( ),通过持续改进来提高生产效率和质量。

(10 分)A精益求精B减少产品变差C提升客户满意度D消除一切形式的浪费正确答案:D多选题1、精益生产的影响和意义有哪些( )(10 分)A提高了生产效率B降低了成本C推动了生产方式和管理方式的革新D对全球制造业产生了深远影响正确答案:A B C D2、精益生产的基本原则包括( )(10 分)A价值B价值流C流动D拉动E持续改进正确答案:A B C D E3、实施精益生产可以通过哪些方式来提高生产效率,从而实现更高效的生产和更高的利润。

(10 分)A减少浪费B增加库存C优化供应链D引入自动化技术正确答案:A C D4、实现成本无限下降需要企业不断进行改善和创新,措施包括( )(10 分) A优化生产流程B提高生产效率C增加运营投入D减少浪费正确答案:A B D判断题1、精益生产通过消除浪费和提高效率,实现生产成本的降低,从而提升企业的竞争力。

(10 分)A正确B错误正确答案:正确2、精益思想强调成本取决于制造的方法,通过持续改善,企业可以实现成本的无限下降,从而提升竞争力。

(10 分)A正确B错误正确答案:正确3、精益生产通过优化制造方法,消除浪费,提高生产效率,从而实现成本的降低。

(10 分)A正确B错误正确答案:正确4、拉动生产通过正确的价值观念和压缩提前期,保证用户在要求的时间得到需要的产品。

(10分)A正确B错误正确答案:正确。

精益生产基础知识概述

精益生产基础知识概述精益生产(Lean Production)是一种以减少浪费和优化生产流程为目标的管理哲学和方法论。

它起源于日本汽车制造业,后来被广泛应用于制造业、服务业以及其他领域。

精益生产的核心理念是减少浪费,即通过优化生产流程、提高效率和质量,减少不必要的资源消耗。

精益生产旨在通过精细的规划和组织,实现高效生产、低成本、高质量和快速交付的目标。

精益生产强调员工参与和持续改进。

它倡导建立一个对问题持续敏感的企业文化,通过培养员工的创新能力和团队合作精神,追求不断改进和创新。

精益生产的一些关键要素包括价值流图、流程平衡、标准化工作、小批量生产、及时生产、持续改进等。

价值流图是精益生产中的重要工具,用于分析和优化生产过程中的价值流动。

通过绘制价值流图,可以清晰地了解产品或服务的生产过程,并识别出存在的非价值添加活动和浪费,进而进行改进。

流程平衡是指在生产过程中平衡工作负荷,避免出现瓶颈和浪费。

通过精确计算工作的时间和资源需求,可以合理安排工作站点的布局和工作内容的分配,从而实现流程的顺畅和高效。

标准化工作是确保质量和效率的重要手段。

通过制定和执行标准化工作程序,可以减少变异和错误,提高产品和服务的一致性和可靠性。

小批量生产和及时生产是精益生产中的两个重要原则。

小批量生产可以减少库存和等待时间,降低成本和资源消耗。

及时生产则强调按需生产和按时交付,避免过产和库存积压。

持续改进是精益生产的核心精神。

它强调通过持续地观察、分析和改进,不断优化生产过程和提升绩效。

持续改进需要建立一个鼓励员工提出问题和改进建议的文化,同时提供必要的培训和支持。

总之,精益生产是一种在全球范围内被广泛应用的管理方法,它通过减少浪费和优化生产流程,实现高效生产、低成本、高质量和快速交付的目标。

它不断追求改进和创新,强调员工参与和持续学习,是现代企业管理中的重要理念和工具。

精益生产(Lean Production)是一种在制造业和服务业等领域中被广泛应用的管理哲学和方法论。

精益生产基础知识普及

精益生产基础知识普及一、精益生产1、什么是精益生产•精益生产是通过消除浪费提高周转和降低所有流程(不管是制造流程还是服务流程)成本的方法•一套被证明是很好的工具和解决方案•以最快的速度➢降低所有商业流程中的成本➢通过消除浪费➢客户来定义价值,所有的改善是最大限度的为客户提供增值服务精益生产的方法告诉我们,不要做不能为客户增加价值的流程2、为什么要推行精益生产?•为客户增加价值•价值流动速度越快=成本越低•授权所有员工–每个人都要参与•通过精益改善,员工的工作氛围更好•大的改善比较容易做到,持续改善文化却比较难培养•推行精益生产将会取得持续渐进的业绩改善➢20%—40%的生产力提升➢20%—70%库存减少➢通过减少批量,降低5%—20%的生产不良➢对于按预测生产的库存品达到95%的可用率,对于按订单生产的产品95%—99%可以按时交货3、精益生产需满足的条件:人、机、物、料、法•人,要稳定➢员工离职率小于3%较好➢执行率,如计划完成率越高越好➢标准工时等•机,生产所试用的设备、工具等辅助生产设备➢设备综合效率(OEE)=设备产出时间/设备计划可用时间•物,指物料,半成品、配件、原料等产品用料➢准时交货率=准时交货的次数/总交货次数•料,➢合格的物料➢恰当的时间到达➢库存合理•法,法则,生产过程中所遵循的规章制度4、精益流程的特征•流动:流程按照一定的速度尽可能的持续流动,没有浪费•标准作业: 准确的描述每个动作的周期时间,客户需求时间,每个细节的工作顺序,手上零件的最低库存•通过消除浪费建立流动,建立作业标准。

➢浪费是不增加价值的活动–例如:任何消耗资源但是在客户的角度来看不增加价值的活动。

5、精益生产的衡量指标速度和浪费被认为是衡量精益项目的最主要的指标…•速度➢订货至交货时间—前置时间➢前置时间= 库存总量/平均的客户需求量•浪费➢周期流程效率等于增值时间和非增值时间的相比➢效率(%) = 增值时间/ 增值时间+非增值时间•节拍时间节拍时间=可用时间(秒)/客户需求量➢可用时间= 生产时间中可用于生产产品的时间➢客户需求量= 平均每天的需求二、识别八大浪费•过量生产–生产比需要数更多的产品•搬运–过多的搬运物料或者是产品•多余动作–没有产生附加价值的动作•等待–人员利用率不高•库存–里有很多物料,占用很多空间(通常象征另外一种浪费)•过渡加工–生产的产品质量超出客户期望的标准•返工–浪费很多资源,生产出来的不良,包括报废的不良和返修的不良。

精益生产基础知识|精益生产的基础是什么

精益生产管理基础知识一、精益生产的概念1、什么是精益生产?精益生产是一种以最大限度地减少运营成本为主要目标的生产方式。

(总的意思是“少的投入多的产出”。

)2、概念理解(1)精少而精,不投入多余生产要素,只在适当时间生产必要的产品。

(2)益所有经营活动有益有效,具有经济性。

(3)传统管理模式与精益生产管理模式的区别传统管理模式是在成本不变的前提下通过提高产品销售价格增加利润;精益生产管理模式是在产品销售价格不变的前提下通过降低生产成本增加利润。

二、精益生产的思想1、精益生产的思想通过消除生产所有环节上的不增值活动,来达到降低成本、缩短生产周期和改善质量的目的。

2、思想理解(1)关注流程用“尽善尽美”的思想创造流程价值。

即从营销到投产的设计流程;从定货到送货的信息流程;从原材料到产品的转换流程;全交付周期的支持和服务过程。

(2)为客户提供“尽善尽美”的价值,消除不必要的不增值的活动,最大限度实现“精益生产”的目的。

三、精益生产的目标1、精益生产的目标通过消除浪费、降低成本、提高质量、缩短制造周期,获得利润。

2、目标理解(1)两个“基本目标”一是不断取消那些不增加产品价值的工作,即“排除浪费,降低成本”;二是能快速应对市场的需求。

(2)一个“最终目标”利润最大化。

四、精益生产的核心1、精益生产的核心消除一切浪费!持续不断改善!2、核心理解(1)什么是浪费?不增加价值的活动就是浪费。

(2)尽管是增加价值的活动,所用的资源超过了“绝对最少”的界限,也是浪费。

(3)用不同的评判标准去判断一个动作、行为、方法或计划时,所得到的浪费程度都会不同。

(4)到处都存在浪费;只要存在浪费,肯定会有更好的解决方法。

(5)企业中常见的七大浪费①制造过多(生产过剩)的浪费;②搬运的浪费;③等待的浪费;④加工(不增值的工艺过程)的浪费;⑤库存的浪费;⑥动作的浪费;⑦不良(返工、修正)的浪费。

五、精益生产管理的内容及实施路线图1、精益生产管理的内容6S现场管理、成本管理、设备管理、质量管理、安全管理、流程管理等内容。

JIT精益生产基础知识

JIT精益生产基础知识JIT精益生产的核心理念是“按需生产”,即只有在顾客下单之后才开始生产产品,以避免过剩库存和不必要的浪费。

这需要企业建立一个高效的供应链系统,以确保原材料和零部件在需要时能够及时交付到生产线上。

此外,JIT还强调通过不断改进生产流程和消除各种形式的浪费(如过剩原材料、过多的库存、不必要的运输和等待时间)来提高生产效率。

JIT精益生产的基本原则包括以下几点:1. 零库存:尽量减少库存,以减少过剩成本和浪费。

2. 拉动生产:只有在客户需求出现时才生产产品,以确保按需生产。

3. 流程优化:通过精益思想和持续改进来优化生产流程,减少浪费和提高效率。

4. 品质控制:强调产品质量,防止次品和浪费。

5. 合作伙伴关系:建立稳定的供应链伙伴关系,以确保原材料和零部件能够及时交付到生产线上。

总的来说,JIT精益生产注重于提高效率、降低成本和保证产品质量,是一个适应现代制造业需求的管理方法。

通过遵循JIT精益生产的原则,企业可以实现更加灵活的生产安排,更高的生产效率和更低的成本,从而提高竞争力并满足客户需求。

JIT精益生产的核心理念之一是零库存,这意味着企业必须在生产计划和物流管理上精确掌握需求情况,并确保原材料和零部件能够在需要时及时交付到生产线上。

这就要求企业与供应商建立稳固的合作伙伴关系,以确保供应链的稳定性和可靠性。

同时,拉动式生产也是JIT的重要原则之一,它要求企业只有在顾客下单后才开始实际生产,以避免存货积压和过期成本,并确保产品质量和交货时间。

而在JIT精益生产中,对生产流程的不断优化和改进也是至关重要的。

这要求企业不断寻求提高生产效率和减少浪费的方法,例如通过精益生产工具和技术,如价值流映射、5S整理法、单点设备换型、故障预防维护(TPM)等来实现。

通过不断改进生产流程,企业可以有效地消除各种形式的浪费,提高生产效率和降低成本。

品质控制是另一个JIT精益生产的关键要素。

企业必须确保生产出的产品在质量上符合客户要求,并避免次品和浪费。

精益生产基础知识

1.精益管理是以标准控制为基础的,为不断创造价值而组织的全员持续改善管理活动。

2.PDCA循环是能使任何一项活动有效进行、不断改善、最终形成螺旋式提升的工作程序。

P是计划 PLAN :从问题的定义到行动计划,D 是实施 DO:通过具体的路径去实施改善计划,C是检查 CHECK:评估结果,A是处理 ACT :进行落地运行,标准化和推广。

3.6S包括整理、整顿、清扫、清洁、素养和安全。

4.按照《广东中烟精益管理指导意见》,2014年将构建四个一级机制:一是组织保障机制,二是全面激励机制,三是人才育成机制,四是沟通学习机制。

5.全员改善活动在业务层面,应按专题项目成立改善团队,并由各级推进办指定改善专员,明确职责。

6.请列举四个现场改善经常用到的精益工具: 6S、标准作业、价值流、Tnpm、防差错、JIT、多能工、快速换牌等7.精益管理的五大理念是:价值、价值流、流动、需求拉动、追求完善。

8.全员参与、自主改善是精益管理的最高境界。

9.精益管理“五现主义”是指:现场、现物、现实、原理、原则。

10.广东中烟的精益理念:夯实基础、专注效率、满足需求、追求价值。

11.2014年精益管理目标之一是优秀卷烟工厂对标指标全面提升,指标提升率75%以上,其中单箱烟叶消耗控制在33.96公斤以内,单箱卷烟综合能耗控制在11.15公斤标准煤以内,M8-H1000有效作业率力争达到80%以上,卷烟质量总顾客投诉率控制在0.23PPM以内,安全管理“七个为零”。

12.广州卷烟厂2014年的精益工作思路是:“1171”的工作思路,即,积极应用各种精益管理工具和方法,瞄准一个焦点,构建一个平台,抓住七大重点专题,冲刺一个目标。

其中构建一个平台是指“PDCA 全员改善的平台”。

13.《精益生产模块推进管理办法》中提出年人均全员改善项目数≥0.2件,年全员改善模块覆盖率=100%,年被采纳合理化建议人均件数≥0.4 件,年全员改善项目实施率≥60%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

28

12

19

WCI OP 280 MAZAK OP 40/50 OP 400/410 MILLING CENTER MAKINO DIX I OP 30 OP 40/100 OP 230/240 OP 340/350

18

3 25

2 10 15 22

TURING CENTER OP 110 OP 190

4 8 11 16 20 23 26 29

5 9 14 17 21 24 27 31

15

改善后

Special Processes

R/M Stock Front Case Grit Blast Spray Coating

Ship

Inspection

FPI

Clean

Deburr

CMM

节拍时间 = 11.45 Hrs. 库存周转率 = 14 生产周期= 7 Days 1559M30 G06/G10 Front Case Rough Turn Simi Finish Tack Weld 2 Simi Finish Finish Turn

工具间

群策群力行动之前

润滑剂 工具库

Old Lube & Service

Yellow = ADG/IDG Flush Red = Strut Servicing Green = Crew Entry Ladder & Flap/Salt Servicing

全部距离 (行走距离×人) = 17,017 feet 生产周期 = 19 hours

“ 没有任何机器或生产流程是不可以被改善和提高的 ”

- Sakichi Toyoda

3

精益生产模式年表

1908 – 亨利 福特发明了移动式汽车装配流水线,并且将工人的工资提高 到每天5美元,这大大的提高了生产率和员工积极性,自此,一种连续型 的生产模式诞生了。

“ 我们要让所有的东西动起来,也就是让东西沿着人移动,而 不是让人 随着东西运动。这就是我们最基本的观念,流水线 的传送带仅仅是众多的手段之一。” - 亨利 福特 : “ 今天和明天”

10%

20%

30%

40%

50%

60%

70%

80%

90%

100% 总体项目完成百分率

10

测量

11

测量

本章内容

• 定义关键路径 • 确定节拍时间 • 创建混合型号图

• 创建流程关系图

• 对所有流程单元完成观察表 – 识别所有无附加值的浪费

– 累加并确认操作时间

• 创建周期 / 节拍时间图

12

测量

关键路径

1958 - Shoichiro Toyoda 计划在 Motomachi 建立一个新的工厂及生产线 ,时间上正好是在亨利 福特的 River Rouge 工厂之后,它后来被政府命名 为-丰田城。 丰田向美国出口第一辆汽车 Corona。

6

精益生产模式年表

1980 – 丰田汽车在美国与通用汽车 NUMMI工厂 合资,并将丰田生产方式 植入这个原本绩效颇差的工厂,经过整改,使得这个工厂一举打破了所有 通用汽车工厂成本、交货及质量的历史记录。

4

精益生产模式年表

1937 – 以丰田自动纺织机公司的自动化部为雏形,建立了丰田汽车有限公

司并设立了工厂,由于生产流动过程的不平衡,引发他们开始在生产线上 悬挂使用标志进行生产指挥,称为“ 准时制生产”

大约在相同的时间,亨利福特将他的移动式生产模式转变为批量及大规模 生产。

5

精益生产模式年表

1943 - Taichi Ohno前往丰田汽车公司并开始对 Kiichiro 提出的“ 准时制 生产” 进行了完善和修正,后来Eiji Toyoda 指派 Ohno 具体执行及贯彻这 种革命性的生产方法。以此为契机, Ohno 发展了丰田生产方式,并且迄 今为止,它始终是世界制造业的楷模和标准。

7 13

图中描述出当前流程非常混乱

SURFACE TREATMENT AREA CLEAN OP 70 OP 125 OP 165 OP 260 OP 320 OP 370 OP 430 OP 460 INSP AREA OP 80 OP 130 OP 220 OP 270 OP 330 OP 380 OP 440 OP 520

FUJI GLV EPOXY PLACE

FUJI CP4-II BOTTOM SMD CURE OVEN

TOPSIDE PLACEMENT CELL TO220 & COMPONENT PREP CONN / PCB ASSY MANUAL INSERT

BOTTOMSIDE PLACEMENT CELL

分析

对测量阶段进行评估 - 咨询师意见 - 与团队成员沟通所有信息 培训团队成员六西格玛工具 团队成员精益生产培训 定义产品未来过程能力 “Y” 的目标 编制流程图 - 识别产生过程差异的来源 消除无附加值的浪 降低准备时间 重复编制观察表 Create Standard Work - 过程产能表 - 标准作业表 - 标准作业组合表 - 交叉培训矩阵图 识别 X’s - 原因/结果分析,鱼骨图 创建新的周期时间/节拍时间柱状图 对相似产品或流程进行对照分析 数据分析 - 应用统计分析工具 - 假设测试 完成单元设计 确定设计输入原则 定义其他所需数据 与管理层协调资源问题,系统问题 - 更新项目管理检查单 编制项目汇报报告(ppt 文件) - 与咨询师评估,设计汇报报告 - 将汇报报告提交领导层

全部距离 (行走距离×人) = 1,381 feet 92% 提高 生产周期 = 3.85 hours 80% 提高

19

Action Workout Results

群策群力行动之后

如何实现的: * 缩减准备时间 * 重组工作场所 (重新将工具等部署于方便 易取的地方) * 流程标准化 (重新排序来优化流程)

轻便工具和设备

工具间

润滑油 小车

轻便小车

New Lube & Service

Yellow = ADG/IDG Flush Red = Strut Servicing Green = Crew Entry Ladder & Flap/Salt Servicing

改进

对分析阶段进行评估 - 咨询师意见 - 与团队成员沟通所有信息 培训团队成员六西格玛工具 团队成员精益生产培训 回顾旧流程图 创建新流程图 更新项目管理检查单 筛选潜在原因 X’s 识别产生变异的根本原因 建立过程容差 编制改进行动计划 - 应用精益生产工具 进行风险评估 风险控制计划 为改进计划赢得支持 改进计划实施 群策群力改善行动 - 实施单元设计布局 - 建立绩效测量基准 - 建立目视管理工作场所 - 流水线硬件设施确认 收集和分析数据以确认改进活动 的有效性 沟通改进后所取得的成绩,编制 项目汇报报告(ppt 文件) - 与咨询师评估,设计汇报报告 - 将汇报报告提交领导层

BOARD LEVEL TESTING WAVE SOLDER IN-CIRCUIT TEST

BOARD PREP. ANALYZE REPAIR

COATING

FINAL ASSEMBLY

FINAL TEST

LABEL ATTACH

PACK

SHIP

Q.C. AUDIT

13

测量

平衡生产

•节拍时间 (TAKT Time) - 第二个成品下线与第一个成品下线之间的周 期。节拍时间建立起了生产线的运行节奏。 -需求决定节拍时间 -它是生产至关重要的测量基准 -生产流程必须围绕节拍时间建立

控制

对改进阶段进行评估 - 咨询师意见 - 与团队成员沟通所有信息 培训团队成员六西格玛工具 团队成员精益生产培训 创建行动计划清单 发布改进活动更新的流程控制文 件 更新项目管理检查单 再次验证原因效果分析来确认 X’s 与 Y’s 的对应关系 确定过程能力 实施控制系统 建立后续行动计划和人员责任机 制 识别系统可进行标准化的机会 汇总项目的经验和教训 确认绩效测量基准 将流程交接给相应实际流程负责 人 编制项目汇报报告(ppt 文件) - 与咨询师评估,设计汇报报告 - 将汇报报告提交领导层 监控流程绩效趋势 完成行动计划清单 员工后续培训 编制下一次精益生产行动计划

1990 - Womack 和 Jones 出版了“ 改变世界的机器” 一书,唤醒了美国 商业、投资及学术界对“精益思维” 重视。现在,包括GE在内的众多美 国公司纷纷采用丰田公司的“精益模式思维” ,并且已经实施了很长的时 间了。

奋斗还在继续………

7

介绍

群策群力工具:

• 测量 – 节拍时间 TAKT Time – 混合型号图 Mix Model Map – 流程关系图 Spaghetti Chart – 观察表 Observation Sheets – 周期 / 节拍时间图 Cycle Time / TAKT Time Bar Chart • 分析 – 观察表 Observation Sheets – 过程产能分析 Process Capacity Table – 标准作业表 Standard Work Sheet – 标准作业结合表 Standard Work Combination – 交叉培训计划矩阵 Cross Training Matrix – 周期 / 节拍时间图 Cycle Time / TAKT Time Bar Chart

精益生产基础

什么是精益生产?

“通过消除浪费,缩短从接受客户定单到工厂发货之间的周期。

- John Shook

丰田汽车公司的第一位(也是唯一一位) 在日本被聘用的美籍经理

2

精益生产模式年表

1890 - Sakichi Toyoda 获得了木制纺织机的专利,由于市场竞争的压力及需要, 改善(KAIZAN)这种哲学思想应运而生。