国内外不锈钢焊接材料标准概况

不锈钢焊管标准

不锈钢焊管标准不锈钢焊管是一种具有耐腐蚀、耐高温、抗拉伸等优良性能的管材,广泛应用于化工、石油、制药、食品等行业。

在生产和使用不锈钢焊管时,必须严格按照相关标准进行操作,以确保产品质量和安全性。

本文将介绍不锈钢焊管的相关标准,帮助读者更好地了解和应用这一管材。

首先,不锈钢焊管的材质标准是非常重要的。

不同的工作环境和要求会对不锈钢焊管的材质提出不同的要求,因此在选择材质时,必须参照相关标准进行选择。

目前,国际上比较常用的不锈钢焊管材质标准有ASTM、JIS、DIN等,而国内则有GB、JB等标准。

在选择材质时,需要考虑管道所处的介质、温度、压力等因素,以确保材质符合要求。

其次,不锈钢焊管的生产标准也是至关重要的。

生产标准涉及到管材的生产工艺、尺寸精度、表面质量、机械性能等方面。

在生产过程中,必须严格按照相关标准进行操作,以确保产品质量。

此外,生产标准还包括对焊接工艺、无损检测、表面处理等方面的要求,这些都直接影响到不锈钢焊管的使用性能和安全性。

除此之外,不锈钢焊管的安装和使用也需要遵循相应的标准。

安装标准包括管道的布置、支吊架的设置、焊接工艺、密封材料的选择等方面,而使用标准则包括管道的维护、清洗、防腐蚀措施等方面。

只有严格按照这些标准进行操作,才能确保不锈钢焊管在使用过程中能够发挥最佳的性能,并且保证使用的安全性。

总的来说,不锈钢焊管标准涉及到材质、生产、安装和使用等方方面面,对于确保产品质量和安全性都起着至关重要的作用。

只有严格遵循相关标准,才能生产出优质的不锈钢焊管,并且在使用过程中能够确保安全可靠。

希望本文能够帮助读者更好地了解不锈钢焊管标准,提高对不锈钢焊管的认识和运用水平。

不锈钢材料标准对比

不锈钢材料知识由于钢中的铬含量较高,铬又是一种很容易钝化的金属,当铬含量达到13%以上时,就能使Fe-Cr合金在大气中自然钝化。

从化学成分上来说,通常把铬含量在13%以上的钢称为不锈钢。

不锈钢的种类很多。

按化学成分可分为铬钢、络镍钢、铬锰钢、铬锰镍钢等;按显微组织可分为奥氏体钢、铁素体钢、奥氏体-铁素体复相钢、马氏体钢、铁素体-马氏体复相钢等;还可以按照用途分为耐海水腐蚀、耐应力腐蚀、耐浓硝酸、耐硫酸、耐尿素腐蚀不锈钢等。

不锈钢不是绝对不锈和耐蚀的,它的耐腐蚀性也是相对的,某种不锈钢只是在某些介质条件下才耐腐蚀,而在另外的介质中未必耐腐蚀。

例如:常用的18-8型奥氏体不锈钢在稀硝酸中具有良好的耐腐蚀性能,但在稀硫酸和盐酸中则不耐腐蚀。

所以不能随便使用不锈钢。

为了改善不锈钢的耐腐蚀性能,扩大其使用范围,通常采用加某些合金元素的方法,有针对性地改善它在某些介质中的耐腐蚀性。

例如,对于18-8型不锈钢来说,添加钛或铌,可以提高其抗晶间腐蚀的能力;添加铜和钼,可以改善其耐硫酸腐蚀的性能;提高铬的含量,添加钼,则可以提高耐点腐蚀的能力;提高铬含量和钼含量,并添加2%-4%的硅,可以制成耐硝酸和高硅奥氏体不锈钢。

此外,还可以尽量降低碳含量和硫、磷等杂质含量,制成超低碳或超纯不锈钢,其耐腐蚀性能更为优良,特别适用于某些苛刻的腐蚀环境。

由于不锈钢具有多方面的优良性能,所以,在化工生产中已得到越来越广泛的应用。

从长远角度来考虑,采用不锈钢材料是一种比较经济合理的防腐蚀措施,特别是在一些恶劣的腐蚀环境中,更显出其优越性。

由于它的使用寿命长,不需要经常更换,一次性投入虽然高,但可以节省大量的维修费用,并可以减少由于停车维修所造成的损失。

不锈钢在使用中最容易出现点腐蚀、晶间腐蚀和应力腐蚀破裂,特别是当介质中存在氯离子等活性离子时,更容易出现这些腐蚀问题。

所以,在使用普通不锈钢时,应注意防止介质中积存氯离子。

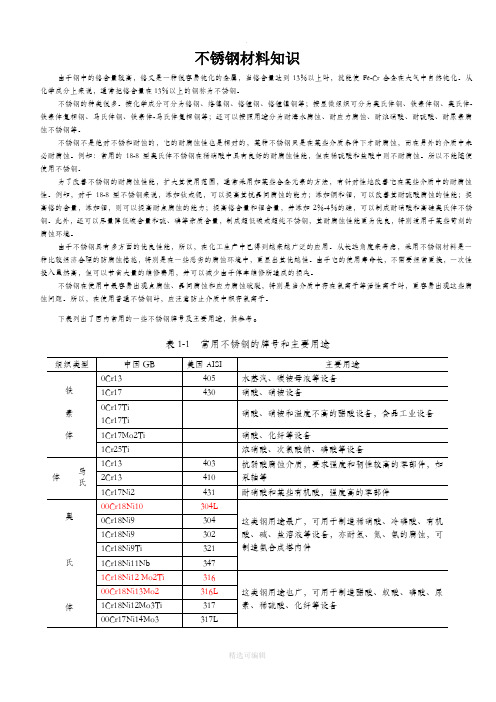

下表列出了国内常用的一些不锈钢牌号及主要用途,供参考。

不锈钢焊接国家规范

不锈钢焊接国家规范不锈钢是一种比较常用的金属材料,具有耐腐蚀、耐高温、易加工等优异特性,被广泛应用于装配制造、建筑业、船舶制造等领域。

在这些领域,对于不锈钢的焊接工艺和规范尤为重要。

以下是关于不锈钢焊接国家规范的相关细节。

1.焊接方法不锈钢的焊接方法包括电弧焊、激光焊、TIG焊、MIG焊等。

其中,最常用的焊接方法是TIG焊和MIG焊。

TIG焊是一种高精度焊接方法,其焊缝质量优异;而MIG焊则是一种高效率焊接方法,可以缩短生产周期,但必须在室温下使用。

2.焊接规范国家对于不锈钢的焊接规范进行了明确要求。

常见的规范包括:- GB/T 983-2001《不锈钢及耐热钢、合金钢焊接》;- GB/T 19562-2017《钢铁产品不锈钢电弧焊针对应规定》;- GB/T 15579.11-2015《试验条件和程序的焊接参数规范第11部分:针对不锈钢的过程试验》。

3.焊接前的准备工作在进行不锈钢焊接前,必须进行必要的准备工作。

这包括清洗、划线、磁粉探伤等。

在不锈钢的焊接过程中,任何微小的杂质、油脂、水分等都会引起焊缝质量下降或者焊缝裂纹等缺陷,因此必须进行充分的清洗准备工作。

4.选择焊接材料不同焊接材料对于不同型号的不锈钢具有不同的适用性。

因此,在进行不锈钢的焊接材料选择时,必须根据具体的材料性能进行合理选择。

如:对于耐腐蚀性能高的316材料,应该选择316L的焊接材料;而对于抗拉性能较高的304材料,则应选择308L的焊接材料。

5.焊接质量检测对于不锈钢的焊接质量,必须进行必要的检测和测试。

常见的检测方法包括视觉检测、磁粉检测等。

在进行焊接质量检测时,必须参照国家相关标准进行严格约束。

总的来说,不锈钢焊接国家规范是保证不锈钢焊接质量的重要依据。

在进行不锈钢的焊接工作时,必须严格按照相关规范要求进行操作,以确保焊接产品的质量和使用寿命。

德国不锈钢材料标准

德国不锈钢材料标准

德国不锈钢材料标准主要遵循德国工业标准(DIN)和国际标准(ISO)。

这些标准规定了不锈钢的化学成分、物理性能、加工工艺、测试方法以及应用领域。

以下是一些常见的德国不锈钢材料标准及其对应的国际标准。

1.DIN17400不锈钢和耐热钢的一般技术要求。

ISO15510不锈钢和耐热钢的一般技术要求。

2.DIN17440不锈钢和耐热钢的化学成分和力学性能。

ISO4955不锈钢和耐热钢的化学成分和力学性能。

3.DIN17441不锈钢和耐热钢的物理性能。

ISO9725不锈钢和耐热钢的物理性能。

4.DIN17442不锈钢和耐热钢的热处理。

ISO10042不锈钢和耐热钢的热处理。

5.DIN17443不锈钢和耐热钢的焊接。

ISO15607不锈钢和耐热钢的焊接。

6.DIN17444不锈钢和耐热钢的腐蚀试验。

ISO9227不锈钢和耐热钢的腐蚀试验。

德国不锈钢材料标准中还包括了特定牌号的不锈钢,如著名的1.4301(对应国际标准ISO5CrNi1810),这是一种广泛使用的奥氏体不锈钢,具有良好的耐腐蚀性和成型性,适用于多种工业和家庭用途。

德国不锈钢材料标准会定期更新,以反映新的研究成果和技术进步。

用户在选用不锈钢材料时,应参考最新的标准,并考虑到具体应用的要求。

和不锈钢相关的国标

和不锈钢相关的国标

与不锈钢相关的国家标准通常包括以下几个方面:

1. 不锈钢材料国家标准:GB/T 20878《不锈钢及合金化学成分》、GB/T 1220《不锈钢棒材标准》、GB/T 3280《不锈钢

热轧薄板和钢带》、GB/T 4237《不锈钢冷轧薄板和钢带》等。

2. 不锈钢制品国家标准:GB/T 4231《不锈钢热轧、热挤压及

锻造件》、GB/T 4356《不锈钢焊接材料》、GB/T 4234《不

锈钢冷轧带、薄板及钢带》等。

3. 不锈钢表面处理国家标准:GB/T 6414《不锈钢腐蚀试验方法》、GB/T 4226《不锈钢冷轧带及钢带技术条件》、GB/T 6394《不锈钢厚度测量方法》等。

4. 不锈钢连接件国家标准:GB/T 19228《不锈钢螺纹连接件》、GB/T 27673《不锈钢紧固件》等。

此外,国际标准化组织(ISO)也发布了许多与不锈钢相关的

国际标准,如ISO 3506《不锈钢螺栓、螺母和螺柱》、ISO 15510《不锈钢化学成分》等。

这些标准对于指导不锈钢材料

和制品的生产、质量控制以及应用具有重要作用。

不锈钢的国内外标准

不锈钢的国内外标准

不锈钢是一种常见的金属材料,因其耐腐蚀、美观大方、强度高及良好的加工性能等特点广泛应用于建筑、机械、家居、汽车等领域。

下面将介绍不锈钢的国内外标准和相关信息。

一、材料标准

1. 中国不锈钢材料标准

中国不锈钢材料标准采用《不锈钢和耐热钢牌号及化学成分》和《结构用不锈钢无缝钢管》。

其中,规定了不锈钢的牌号、化学成分、力学性能、耐腐蚀性能等指标,是常用的不锈钢材料标准之一。

2. 美国不锈钢材料标准

美国不锈钢材料标准采用压力容器用不锈钢板材规范》。

该标准规定了不锈钢的化学成分、拉伸性能、弯曲性能、耐腐蚀性能等指标,是常用的不锈钢材料标准之一。

3. 欧洲不锈钢材料标准

欧洲不锈钢材料标准采用不锈钢-第一部分:室温下使用的形变加工产品》。

该标准规定了不锈钢的牌号、化学成分、力学性能、耐腐蚀性能等指标,是常用的不锈钢材料标准之一。

二、产品标准

1. 中国不锈钢产品标准

中国不锈钢产品标准采用《低压流体输送用焊接钢管》和GB/T 14976-2012《流体输送用不锈钢无缝钢管》。

其中,规定了焊接钢管的尺寸、外形、重量、技术要求等指标,而则规定了流体输送用不锈

钢无缝钢管的尺寸、外形、重量、技术要求等指标。

2. 美国不锈钢产品标准

美国不锈钢产品标准采用《不锈钢管规范》。

该标准规定了不锈钢管的尺寸、外形、重量、技术要求等指标,是常用的不锈钢产品标准之一。

3. 欧洲不锈钢产品标准

欧洲不锈钢产品标准采用《冷拔精密不锈钢管》。

该标准规定了冷拔精密不锈钢管的尺寸、外形、重量、技术要求等指标,是常用的不锈钢产品标准之一。

国内外双相不锈钢材料和应用的发展

国内外双相不锈钢材料和应用的发展1、概况近年来世界双相不锈钢的产量在增长,大致占不锈钢总产量的1%~2%。

中国双相不锈钢的产量随着不锈钢的产量(2008年年产694.3万吨,钢材自给率占8.2%)突飞猛进地发展也有了较大的增长,2008年国内双相不锈钢的粗钢产量为16867吨,比2007年提高了1.6倍。

随着先进工艺装备的投产,中国双相不锈钢的规格品种也有了长足的进步。

例如太钢的设备已经可生产3000mm宽的中厚板、2000mm宽的热轧卷板和0.6mm×1500mm的冷轧板卷。

宝钢可生产4000mm宽的中厚板和1600mm宽的热轧卷板。

又如浙江久立特材科技股份有限公司已建成全程自动控制的钢管热挤压生产线,为超级及至特超级双相不锈钢钢管今后的生产提供了可能。

在工艺技术方面也有很大的进展。

太钢用AOD炉冶炼含氮不锈钢,建立了氮合金化工业模型,可以精确控制成品中的氮含量达到±0.0135%,另外,可以将成品中P、S含量控制在较低的水平,为提高系列双相不锈钢产品的性能,尤其是含高氮双相不锈钢的性能提供了保证。

此外,双相不锈钢中厚板的生产工艺已成熟,双相不锈钢的热、冷轧板卷的生产完全可减少进口,攀钢集团公司等一些厂家试制成功的大口径厚壁管也都取得了突破性进展。

双相不锈钢的优势在于其优越的耐腐蚀,尤其是耐局部腐蚀性能。

在镍价波动变化大时,开发节镍经济型钢种,使之成为重点推广的产品。

另一方面在苛刻腐蚀环境下,由于它的高性价比,开发高牌号的钢种也已成为重要的发展方向之一。

双相不锈钢的另一优势即具有相当于奥氏体不锈钢两倍的强度和良好的韧性,这恰恰成为近年来国外双相不锈钢的发展目标,即不仅用于传统的造纸和化工等加工工业领域的设备,而且还利用它的高强度和良好的耐疲劳性能,用于重要的公用工程,如桥梁和公路建设等。

以下就材料和应用两个方面大致勾画出近年来双相不锈钢在钢种开发和应用方面的发展趋势,着重叙述如下。

不锈钢管国内外标准

0Cr17Ni12Mo2 06Cr17Ni12Mo2

00Cr17Ni14Mo2 022Cr17Ni12Mo2

0Cr25Ni20

06Cr25Ni20

0Cr17Ni12Mo2N 06Cr17Ni12Mo2N

0Cr19Ni13Mo3 06Cr19Ni13Mo3

00Cr19Ni13Mo3 022Cr19Ni13Mo3

镍不锈钢管规标准〞 • ASTM A376/A376M—2006“高温中心站用无缝奥氏体钢管标准〞 • ASTM A409/A409M—2005“腐蚀或高温下使用的大直径奥氏体焊接

钢管标准〞 • ASTM A688/A688M—2004“给水加热器用奥氏体不锈钢焊接管标准

〞 • ASTM A814/A814M—2005“冷加工焊接奥氏体不锈钢管标准〞 14

Stainless(不锈钢);T:Tube(管);P:Pipe(管); • 机械结构用不锈钢管SUS304TKA牌号中S:Steel(钢 );U:Use(用

途);S:Stainless(不锈钢);T:Tube(管);K:(结构); • 其他不锈钢管牌号含义如下: • 不锈钢清洁管SUS304TBS牌号中S:Steel(钢 );U:Use(用途);S:

用要求》

11

美国不锈钢管标准体系

• 第一层次:

• 美国不锈钢无缝钢管的尺寸规格主要依据美国 机械工程师协会标准ASME B36.10M2004“焊接和无缝钢管〞。该标准规定了钢管 的外径系列和各外径钢管的壁厚系列,以及单 位长度钢管的重量。

• ASTM A530/A530M-2003 “专门用途碳钢和 合金钢公称管通用要求标准技术条件〞;

• 316LN X2CrNiMoN17-13-3

《国家标准》中外焊接材料国家标准

AWS A5.31—1992钎焊和熔钎焊钎剂

GB/T 5118等效采用AWS A5.5

GB/T 983—1995不锈钢焊条

AWS A5.4—1992耐蚀铬钢及铬镍钢焊条

JIS Z3221—1989不锈钢焊条

EN 1600—1997不锈钢及耐热钢焊条

GB/T 983等效采用AWS A5.4

GB/T 984—2001堆焊焊条

AWS A5.13—1980堆焊用焊丝及焊条

JB/T 4745—2002附录D等效采用AWS A5.16—1990

JB/T 4747.2—××承压设备用气体保护电弧焊钢焊丝技术条件

全国锅炉压力容器标准化技术委员会正组织编制

表3中外埋弧焊焊材国家标准对照表

中国

美国

日本

欧洲

备注

GB/T 5293—1999埋弧焊用碳钢焊丝和焊剂

AWS A5.17—1997碳钢用埋弧焊焊丝和焊剂

JIS Z3351—1999碳钢和低合金钢埋弧焊焊丝

EN 756—碳钢及低合金钢埋弧焊焊丝

GB/T 5293—1999等效采用AWS A5.17—1989

GB/T 12470—2003埋弧焊用低合金钢焊丝和焊剂

AWS A5.23—1990低合金钢用埋弧焊焊丝和焊剂

JIS Z3352—1988碳钢和低合金钢埋弧焊焊剂

EN 760—埋弧焊用焊剂

GB/T 12470—2003中除焊丝外,其它基本与AWS A5.23相同

GB/T 17854—1999埋弧焊用不锈钢焊丝和焊剂

JIS Z3324—1999不锈钢埋弧焊用实芯焊丝和焊剂

DIN8556—1986不锈钢用焊接材料

GB/T 17854—1999等效采用JIS Z3324—1988

不锈钢焊接工艺现状及进展研究

研究目的和意义

不锈钢焊接工艺现状

02

通过在电极与工件之间产生电弧,熔化母材和填充焊丝,形成焊接接头。

焊接原理及工艺概述

电弧焊

利用高能激光束照射工件,使其表面材料熔化并形成焊接接头。

激光焊

通过搅拌头与工件之间的摩擦热,使母材熔化并填充搅拌头后形成焊接接头。

搅拌摩擦焊

焊接缺陷及控制方法

减少母材和填充材料的锈蚀和污染,控制焊接电流和速度,减少氢气孔的产生。

基础研究与技术推广

为了规范不锈钢焊接工艺的应用和操作,国内相关部门已经制定了一系列行业标准和规范,为不锈钢焊接工艺的发展提供了指导和支持。

行业标准与规范制定

国内研究进展

绿色环保

不锈钢焊接工艺的发展需要注重环保和节能,减少焊接废弃物和有害气体的排放,实现绿色焊接。

高性能不锈钢应用

随着科技的不断进步,高性能不锈钢的应用越来越广泛,因此需要研究针对高性能不锈钢材料的焊接技术和工艺。

不锈钢焊接工艺的应用范围从传统制造领域向能源、环保、航空航天等新兴领域拓展,焊接效率、质量和安全性也得到了不断提高。

不锈钢焊接工艺的发展趋势与技术、经济、环境等多方面因素有关,未来将进一步向着高效、智能、环保等方向发展。

研究不足与展望

不锈钢焊接材料和焊接技术的发展虽然取得了不错的成果,但还存在一些不足之处,例如焊接材料的质量稳定性、焊接接头的韧性和耐腐蚀性等方面还需要进一步研究和改进。

焊接电压对熔池的深度和宽度有着重要影响。适当的焊接电压可以提高熔池的流动性,减小热影响区,提高焊接质量。

焊接电压

焊接速度是焊接过程中一个重要的动态参数。适当的焊接速度可以控制熔池的流动和结晶速度,提高焊接质量。

焊接速度

国内外焊接标准

BS EN ISO 14272-2001-E

Specimen dimensions and procedure for cross tension testing resistance spot and embossed projection welds电阻 点焊和浮凸焊接十字形抗拉试验的程序和样品尺寸

Specification for Calibration block No. 2 for ultrasonic examination of welds焊缝超声检验用2号检验试块规范

36.

BS EN 287-1-2004

焊工资格考试第1部分钢(E版)

37.

BS EN 287-1-2004-E

Qualificationtest of welders-Fusion welding

15.

ASTMA488A488M-2007

Standard Practice for Steel castings,Welding,Qualifications of Procedures and Personnel

16.

AWS A5.11 A5.11M-2005

Specification for Nickel and Nickel-Alloy Welding Electrodes for Shielded Metal Arc Welding

29.

BS EN 1011-7-2004-E

Welding-Recommendations for welding of metallic materials-Part7:Electron beam welding

焊接.焊接金属材料的建议.第7部分:电子束焊接

30.

(国内标准)中外焊接材料国家标准

DIN8555—1.2—1978堆焊用焊接填充材料

GB/T3670—1995铜及铜合金焊条

AWSA5.6—1984铜及铜合金焊条

JISZ3231—1989铜及铜合金焊条

DIN1733T1—1979铜及铜合金焊接填充材料

GB/T3669—2001铝及铝合金焊条

AWSA5.3—1991铝及铝合金焊条

JISZ3317—1999

钼及铬钼钢MAG焊接用实芯焊丝

EN440—1994碳钢气保焊焊丝和填充丝

EN1668—1997碳钢及细晶粒钢TIG焊焊丝和填充丝

EN12070—1999耐热钢气保焊焊丝

①GB/T8110—1995等效采用了AWSA5.18和AWSA5.28

②GB/T14957其中部分焊丝用于气体保护焊

AWSA5.25—1997电渣焊用碳钢和低合金钢焊丝和焊剂

AWSA5.26—1997碳钢和低合金钢气电焊焊丝

AWSA5.30—1979可熔化嵌条

AWSA5.8—1992钎焊和熔钎焊钎料

AWSA5.31—1992钎焊和熔钎焊钎剂

DIN1736—1985镍及镍合焊丝

GB/T15620—1995参照采用AWSA5.14

GB/T9460—1988铜及铜合金焊丝

AWSA5.7—1984铜及铜合金焊丝

JISZ3341—1993铜及铜合金焊丝

DIN1733—1988铜及铜合金焊丝

GB/T10858—1989铝及铝合金焊丝

AWSA5.10—1999铝及铝合金焊丝和填充丝

GB/T5118—1995低合金钢焊条

AWSA5.5—1996低合金钢焊条

JISZ3212—1990,高强度钢焊条

不锈钢焊接技术相关标准及要求

不锈钢焊接技术相关标准及要求

一、焊接规范

1.焊接方法:不锈钢焊接应采用钨极氩弧焊(GTAW)、熔化极氩弧焊

(GMAW)或气体保护焊(GPW)。

2.焊接材料:根据母材的化学成分、机械性能和抗腐蚀性能选择合适的焊接

材料。

3.焊接设备:应使用性能稳定、适合现场操作的焊接设备。

4.焊接参数:根据焊接材料、母材厚度、接头形式等因素,确定合适的焊接

电流、电压、焊接速度等参数。

二、焊前准备

1.坡口制备:根据设计要求,准备并制备出合适的坡口形式。

2.清理:焊前应清除焊接区域的油污、锈迹等杂质,确保焊接质量。

3.定位:根据焊接材料和母材的厚度,选择合适的引弧板和熄弧板,确保焊

接的连续性和完整性。

三、焊接过程

1.引弧:采用引弧板或手工引弧,确保电弧稳定。

2.焊接:采用合适的焊接速度和电流,保持稳定的焊接质量。

3.收弧:采用熄弧板或手动收弧,确保焊缝收尾良好。

4.检验:焊接完成后,对焊缝进行外观和无损检测,确保焊缝质量符合要求。

四、焊后处理

1.清理:清除焊缝表面的杂质和药皮等残留物。

2.热处理:根据母材的材质和设计要求,进行适当的热处理,以消除焊接应

力并改善焊缝性能。

3.无损检测:对焊缝进行射线探伤、超声波检测等无损检测方法,确保焊缝

内部质量。

4.防腐处理:对不锈钢焊缝进行酸洗、钝化等防腐处理,提高其抗腐蚀性能。

5.质量检验:对完成的焊接部位进行质量检验,确保符合设计要求和相关标

准。

不锈钢国际标准标准

不锈钢国际标准标准标准标准名GB 中华人民共和国国家标准(国家技术监督局)KS 韩国工业标准协会规格Korean StandardAISI 美国钢铁协会规格America Iron and Steel InstituteSAE 美国汽车技术者协会规格Society of Automative EngineersASTM 美国材料试验协会规格American Society for Testing and MaterialAWS 美国焊接协会规格American Welding SocietyASME 美国机械技术者协会规格American Society of Mechanical EngineersBS 英国标准规格British StandardDIN 德国标准规格Deutsch Industria NormenCAS 加拿大标准规格Canadian Standard AssociatoinAPI 美国石油协会规格American Petroleum AssociationKR 韩国船舶协会规格Korean Resister of ShippingNK 日本省事协会规格Hihon Kanji KokiLR 英国船舶协会规格Llouds Register of ShippingAB 美国舰艇协会规格American Bureau of ShippingJIS 日本工业标准协会规格Japanese Standard316和316L不锈钢316和317不锈钢(317不锈钢的性能见后)是含钼不锈钢种。

317不锈钢中的钼含量略高明于316不锈钢.由于钢中钼,该钢种总的性能优于310和304不锈钢,高温条件下,当硫酸的浓度低于15%和高于85%时,316不锈钢具有广泛的用途。

316不锈钢还具有良好的而氯化物侵蚀的性能,所以通常用于海洋环境。

316L不锈钢的最大碳含量0.03,可用于焊接后不能进行退火和需要最大耐腐蚀性的用途中。

不锈钢焊接国家标准

不锈钢焊接国家标准不锈钢焊接是一种常见的金属加工工艺,广泛应用于船舶、化工、食品加工等领域。

为了保障不锈钢焊接质量,我国制定了一系列的国家标准,以规范不锈钢焊接的工艺和质量要求。

本文将对不锈钢焊接国家标准进行详细介绍,以便广大从业人员更好地理解和遵守相关标准。

首先,不锈钢焊接国家标准主要包括材料标准、工艺标准和质量标准三个方面。

材料标准主要规定了不锈钢焊接所使用的材料的分类、化学成分、机械性能等要求,以及材料的标志和命名方法。

工艺标准则包括了焊接方法、焊接设备、焊接工艺参数等内容,旨在确保焊接过程的安全和稳定。

而质量标准则规定了焊接接头的外观质量、尺寸偏差、机械性能等指标,以保证焊接接头的质量达到要求。

其次,不锈钢焊接国家标准的制定和修订是由国家标准化管理委员会负责,具体标准的制定由相关的技术委员会负责。

在制定过程中,会充分考虑国内外的技术发展和应用需求,以确保标准的科学性和实用性。

此外,国家标准还会根据行业的发展和技术的进步进行定期修订,以适应新的需求和新的技术要求。

不锈钢焊接国家标准的实施对于提高不锈钢焊接质量具有重要意义。

首先,标准化的焊接工艺和质量要求可以提高焊接接头的质量稳定性,减少焊接缺陷的产生,提高焊接接头的机械性能。

其次,遵守国家标准可以保障焊接过程的安全性,减少意外事故的发生,保护焊接人员的人身安全。

同时,标准化的焊接工艺可以提高生产效率,降低生产成本,提高企业的竞争力。

总的来说,不锈钢焊接国家标准是不锈钢焊接行业的重要依据,对于规范和提高不锈钢焊接质量具有重要意义。

我们应该充分理解和遵守相关标准,不断提高自身的专业技能,确保不锈钢焊接质量达到国家标准要求,为我国不锈钢焊接行业的发展做出贡献。

不锈钢行业规范标准汇总

不锈钢行业规范标准汇总引言不锈钢作为一种重要的金属材料,在多个领域中具有广泛的应用。

为了确保不锈钢产品的质量和可靠性,行业内制定了一系列规范和标准。

本文将汇总不锈钢行业的相关规范标准,以便行业从业者和相关人士了解和应用。

1. 不锈钢材料规范1.1 不锈钢材料分类标准不锈钢材料按照化学成分和组织结构可以分为多个类型,其中常见的包括奥氏体不锈钢、铁素体不锈钢、双相不锈钢等。

以下是常见的不锈钢材料分类标准:•GB/T 1220-2007 不锈钢材料•ASTM A240 不锈钢板、钢带和钢卷标准规范•JIS G4303 不锈钢材料(化学成分)标准1.2 不锈钢材料性能及试验标准不锈钢材料的性能包括力学性能、物理性能和化学性能等。

为了保证产品的质量,以下是常见的不锈钢材料性能及其试验标准:•GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法•GB/T 232-2010 金属材料冲击试验方法简化规范•ASTM E18 金属材料室温拉伸试验标准•JIS Z 2201 金属材料拉伸试验方法2. 不锈钢制品规范2.1 不锈钢板和钢带规范不锈钢板和钢带是不锈钢制品的常见形式,相关的规范和标准有:•ASTM A480 不锈钢板、钢带和钢卷的一般要求•JIS G4304 不锈钢板和钢带(热轧)•GB/T 3280-2015 不锈钢冷轧薄板和钢带2.2 不锈钢管规范不锈钢管是不锈钢制品的重要组成部分,常见的不锈钢管规范包括:•ASTM A312 不锈钢无缝管、焊接管和冷成型不锈钢管的一般要求•JIS G3459 不锈钢管(物理和化学试验)•GB/T 14976-2012 不锈钢无缝钢管2.3 不锈钢焊接材料规范不锈钢的焊接材料对焊接接头的质量和性能有重要影响,以下是常见的不锈钢焊接材料规范:•AWS A5.9 不锈钢焊条和电子脉冲焊条的规范•GB/T 983 E309L 不锈钢焊条•JIS Z 3221 不锈钢焊条和镍合金焊条的分类3. 不锈钢表面处理规范3.1 不锈钢表面处理方法不锈钢材料的表面处理对于产品的外观和抗腐蚀性能具有重要作用。

不锈钢焊接标准

不锈钢焊接标准

不锈钢是一种耐腐蚀性能极好的金属材料,因此在工业生产中得到了广泛应用。

而不锈钢焊接作为不锈钢加工的重要环节,其质量直接关系到产品的使用寿命和安全性。

因此,制定和遵守不锈钢焊接标准显得尤为重要。

首先,不锈钢焊接标准应包括材料选择标准、焊接工艺标准和质量检验标准。

在材料选择标准方面,应根据具体的使用环境和要求,选择合适的不锈钢材料,包括材料的牌号、化学成分、机械性能等。

在焊接工艺标准方面,应明确焊接的方法、参数、工艺流程等,以保证焊接质量。

在质量检验标准方面,应规定焊接接头的外观质量、尺寸偏差、力学性能等指标,并明确检验方法和标准。

其次,不锈钢焊接标准应根据不同的应用领域和具体要求进行细化和规范化。

比如在食品加工行业,不锈钢容器的焊接标准应更加严格,以保证产品的卫生安全。

而在航空航天领域,不锈钢管道的焊接标准应更加注重材料的强度和耐腐蚀性能。

因此,制定不同领域的不锈钢焊接标准,可以更好地满足不同行业的需求。

此外,不锈钢焊接标准的执行和监督也是至关重要的。

一方面,需要加强对不

锈钢焊接人员的培训和考核,确保其掌握焊接工艺和质量检验标准。

另一方面,需要建立健全的不锈钢焊接质量监督体系,对焊接过程和成品进行全程跟踪检验,及时发现和纠正问题。

总之,不锈钢焊接标准的制定和执行,对于保证不锈钢制品的质量和安全具有

重要意义。

只有严格遵守标准,才能保证不锈钢制品在使用过程中不出现质量问题,从而保障生产和使用的安全。

希望各行各业都能重视不锈钢焊接标准,共同努力,提升不锈钢制品的质量和可靠性。

不锈钢材料技术标准

不锈钢材料技术标准一、前言不锈钢材料应用通则:1、中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢钢号近似对照:2、特性及应用范围3、理论重量计算4、不锈钢制造过程中的表面处理法以及机械研磨表面处理法5、2008年不锈钢新牌号标准注解近期国内钢厂发布了不锈钢新牌号标准,经过比较分析,新牌号与旧牌号标识上基本没有太大变动,主要的化学元素标识都没有变动,只有碳含量标识和个别钢种里面化学元素发生变动:A、碳(C)含量标识1)旧牌号:Cr之前的数字表示碳的千份之几的含量.如201(1Cr17Mn6Ni5N):碳(C)含量千分之一;2Cr13(420),7Cr17(440A),分别表示碳(C)含量千分之二和千分之七;如果C≤0.08%为低碳,标识为“0”,如(304)0Cr18Ni9;C≤0。

03%为超低碳,标识为“00”,如00Cr17Ni14Mo2(316L)。

2) 新牌号:Cr之前的数字表示碳(C)的万分之几的含量。

如201牌号为12Cr17Mn6Ni5N,表示碳(C)含量万分之十二(0。

12%);304牌号为06Cr19Ni10,表示碳(C)含量万分之六(0。

06%);316L牌号为022Cr17Ni12Mo2,表示碳(C)含量万分之二点二(0.022%)。

其它标识基本不变。

新牌号中碳(C)含量较之以前更加明确,对产品生产技术也有了更高的要求.B、个别材质原料含量发生调整原料含量发生变动的部分钢种比较:【相关:中国主要不锈钢牌号最新国家标准】304中Cr和Ni的含量分别上涨了1个的点;316L中Ni的含量上涨2个的点;444中Cr含量上涨了1个的点并加入了Nb、Ti微量元素;321中Ni含量减少了1个的点;304N1中Ni含量减少了1个的点。

各钢种之间做了不同程度的调整,镍奥式体中调整幅度比例比较大.二、常用不锈钢管技术标准1、GB/T14975-2002 结构用不锈钢无缝钢管;2、GB/T14976—2002 流体输送用不锈钢无缝钢管;3、GB/T12770-2002 机械结构用不锈钢焊接钢管;4、GB/T12771-2002 流体输送用不锈钢焊接钢管;5、GB/T18705—2002 装饰用焊接不锈钢钢管;6、QB/T 2467—1999 食品工业用不锈钢管7、ASTM A270—03a 卫生设施用无缝钢管8、ISO—2851-2852\ISO2037 国际食品工业用不锈钢管道三、对应技术标准1、油漆用输送用不锈钢管(冷轧(拔))WC1)、水性漆输送2)、溶剂型漆输送3)模组用2、废溶剂(及虹吸部分)GB/T18705-2002 装饰用焊接不锈钢钢管3、胶、油墨及空气和水等四、不锈钢板材及型材技术标准1、不锈钢板材GB 4237—84《不锈钢热轧钢板》GB 3280—84《不锈钢冷轧钢板》2、不锈钢型材:不锈钢角钢、槽钢、扁钢、工字钢、T型钢、方钢、圆钢、方管、矩形管等1)、不锈钢热轧角钢GB/T4227—1984;2)、其他参考碳钢型材标准。

不锈钢焊丝标准

不锈钢焊丝标准

不锈钢焊丝是一种用于焊接不锈钢材料的焊丝,它的标准通常由相关的行业组织或标准制定机构制定。

以下是一些常见的不锈钢焊丝标准:

1. AWS A5.9:美国焊接学会(AWS)制定的不锈钢焊丝标准,涵盖了各种类型的不锈钢焊丝,包括实芯焊丝、药芯焊丝和焊丝-焊条组合等。

2. ASME SFA-5.9:美国机械工程师协会(ASME)制定的不锈钢焊丝标准,与AWS A5.9 类似,涵盖了各种类型的不锈钢焊丝。

3. EN 12072:欧洲标准委员会(EN)制定的不锈钢焊丝标准,适用于各种类型的不锈钢焊丝,包括实芯焊丝、药芯焊丝和焊丝-焊条组合等。

4. JIS Z3323:日本工业标准(JIS)制定的不锈钢焊丝标准,适用于各种类型的不锈钢焊丝,包括实芯焊丝、药芯焊丝和焊丝-焊条组合等。

这些标准通常包括不锈钢焊丝的化学成分、机械性能、焊接性能、适用范围等方面的要求,以确保不锈钢焊丝在焊接过程中的质量和可靠性。

在选择不锈钢焊丝时,应根据具体的焊接要求和材料特性选择符合相应标准的焊丝,以确保焊接质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17. 0~20. 0 2. 0~2. 75 17. 0~20. 0 2. 0~3. 0

Cu ≤0. 75 ≤0. 75

— ≤0. 75

美国 A5. 4 1992 E316 ≤0. 08 ≤0. 9 0. 5~2. 5 11. 0~14. 0 17. 0~20. 0 2. 0~3. 0 ≤0. 75 (AW S) A5. 4 2006 E316 ≤0. 08 ≤1. 0 0. 5~2. 5 11. 0~14. 0 17. 0~20. 0 2. 0~3. 0 ≤0. 75

Mn

Ni

Cr

Mo

≤2. 5 7. 5~10. 5 21. 0~24. 0 2. 5 - 4. 0

0. 5~2. 5 7. 5~10. 5 21. 5~23. 5 2. 5~3. 5

N

0. 08~ 0. 20 0. 08~ 0. 20

Rm

A4

/M Pa ( % )

≥550 —

≥690 —

A5 (%) ≥20 ≥15

Expert Forum 专家论坛 焊接

国内外不锈钢焊接材料标准概况

中国钢研科技集团公司 (北京市 100081) 尹士科 喻 萍

摘要 介绍了有关国家或国际组织的不锈钢焊接材料标准概况 ,其中 ISO标准分为两个型号体系 , ISO的 A体 系以名义化学成分来命名型号 , ISO的 B体系以合金类型来命名型号 。日本的不锈钢药芯焊丝和焊条标准分别于 2007年 、2008年同 ISO 标准中的型号体系 B接轨 ;欧洲的焊接材料标准同 ISO 标准中的型号体系 A 一致 ,早已与 ISO 接轨了 ;到目前为止 ,美国尚未与 ISO 标准接轨 。中国在 2008年颁布了三个与 ISO 接轨的标准 ,但都是有色金 属方面的焊条或焊丝 。建议尽早完成不锈钢焊接材料与 ISO标准的接轨 。

1600 983

1992 E2209 ≤0. 04 ≤0. 9 0. 5~2. 5 2006 E2209 ≤0. 04 ≤1. 0 0. 5~2. 5

文中以不锈钢焊条为例 ,介绍几个主要国家和国 际组织 ( ISO、J IS、AW S、EN 和 GB / T)制定的相关标准 的异同 。表 1~6 列出了这几个主要国家和国际组织 的不锈钢焊条相关标准数据 ,在焊条型号中选取最具 代表性的 6个型号 ,即 :奥氏体组织的 308和 316型 、全 奥氏体组织的 310 型 、奥 氏体 - 铁素 体双 相组 织的 2209型 、马氏体组织的 410型和铁素体组织的 430型 、 其中日本的数据最具价值 ,有接轨前和接轨后的 ,两者 相比较 ,可以分析出不少有价值的内容 ,对中国标准与 国际标准的接轨有一定的参考价值 。

EN

1600 1997 E19 9 ≤0. 08 ≤1. 2 ≤2. 0 9. 0 - 11. 0 18. 0 - 21. 0 ≤0. 75

中国 983 1995 E308 ≤0. 08 ≤0. 9 0. 5 - 2. 5 9. 0 - 11. 0 18. 0 - 21. 0 ≤0. 75

( GB / T)

熔敷金属主要化学成分 (质量分数 , % )

Mn ≤2. 0 0. 5~2. 5

< 2. 5 0. 5~2. 5

Ni 10. 0~13. 0 11. 0~14. 0 11. 0~14. 0 11. 0~14. 0

Cr

Mo

17. 0~20. 0 2. 0~3. 0 17. 0~20. 0 2. 0~3. 0

( GB / T)

Rm

A4

A5

/M Pa ( % ) ( % )

≥550 — ≥25 ≥520 — ≥25

≥550 ≥30 — ≥520 — ≥25

≥520 ≥30 — ≥520 ≥30 —

≥550 — ≥25

≥520 — ≥30

表 3 310 型不锈钢焊条相关标准数据一览表

国家或 标准

年代 型号

2008 年第 10 期

9

焊接 专家论坛 Expert Forum

表 1 308 型不锈钢焊条相关标准数据一览表

国家或 标准

年代 型号

地区 编号

C

熔敷金属主要化学成分 (质量分数 , % )

Si

Mn

Ni

Cr

Mo

ISO

日本 (J IS)

3581 - A 2003 3581 - B 2003

20. 0~22. 5

25. 0~28. 0

≤0. 75

日本 (J IS)

Z3321 Z3321

2003 D310 ≤2. 0 ≤0. 75 ≤2. 5 20. 0~22. 0 25. 0~28. 0

2008 ES310 0. 08~ 0. 08~ 1. 0~2. 5 20. 0~22. 5 25. 0~28. 0 0. 20 0. 20

— ≤0. 75

美国 (AW S)

EN 中国 ( GB / T)

A5. 4 A5. 4

1600 983

1992 2006

1997

E310

0. 08~ 0. 20

≤0.

75

1. 0~2. 5

E310 0. 08~ ≤0. 75 1. 0~2. 5

0. 20

E25

20

0. 06~ 0. 20

≤1. 2

1. 0~5. 0

收稿日期 : 2008 - 08 - 01

1 各国标准与 ISO 标准的接轨情况

为了和 ISO 标准接轨 ,日本的反应最迅速 。 2006 年日本焊接协会提交了一个草案 ,并于 2007年颁布了 与 ISO 型号体系 B 接轨的 (J IS Z3323—2007《不锈钢焊 接用药芯焊丝 》标准 [ 1 ] ; 2008年又颁布了与 ISO 型号体 系 B 接轨的 J IS Z3221—2008《不锈钢焊接用焊条 》标 准 [2 ] ,它们所 取代 的两 个 标 准 都 是 2003 年 修 订 的 。 2009年日本还计划颁布与 ISO 型号体系 B 接轨的 J IS Z3211《低碳钢 、高强度钢和低温钢焊条 》标准 ,同时将 原来的高强度钢焊条标准 J IS Z3212 和低温钢焊条标 准 J IS Z3241 作废 。在新颁布的标准中 , 焊条标记由 “D ”改为“E”;药芯焊丝的标记由“YF”改为“TS”,且将 不锈钢用药芯焊丝分成 3 种类型 ,即气体保护焊用熔 渣型药芯焊丝 、自保护焊用熔渣型药芯焊丝和气体保 护焊用金属粉型药芯焊丝 。它们的化学成分和力学性 能要求与 2004年制定的 ISO 17632的型号体系 B 相一 致。

Cu

≤0. 75 ≤0. 75

— ≤0. 75

≤0. 75 ≤0. 75

≤0. 75

Rm

A4

A5

/M Pa ( % ) ( % )

≥550 — ≥30 ≥550 — ≥30 ≥550 ≥35 — ≥550 — ≥30

≥550 ≥35 — ≥550 ≥35 —

≥550 — ≥30

≤0. 75 ≥550 — ≥35

10 2008 年第 10 期

Expert Forum 专家论坛 焊接

表 4 2209 型不锈钢焊条相关标准数据一览表

国家或 地区

ISO

标准

年代 型号

编号

C

Si

3581 - A

2003

E22 9 NL

3

≤0.

04

≤1. 2

3581 - B 2003 ES2209 ≤0. 04 ≤1. 0

熔敷金属主要化学成分 (质量分数 , % )

20. 0~22. 5 20. 0~22. 5

18. 0~22. 0

25. 0~28. 0 25. 0~28. 0

23. 0~27. 0

1995

E310

0. 08~ 0. 20

≤0.

75

1. 0~2. 5

20. 0~22. 5

25. 0~28. 0

≤0. 75 ≤0. 75

≤0. 75

≤0. 75

Rm

A4

A5

Cu /M Pa ( % ) ( % )

≤0. 75 ≥550 — ≥20

≤0. 75 ≥550 — ≥25

— ≥550 ≥30 — ≤0. 75 ≥550 — ≥25

≤0. 75 ≥550 ≥30 — ≤0. 75 ≥550 ≥3≤0. 75 ≥550 — ≥30

Z3321 2003 Z3321 2008

E19 9 ≤0. 08 ≤1. 2 ES308 ≤0. 08 ≤1. 0

D308 ≤0. 08 ≤0. 9 ES308 ≤0. 08 ≤1. 0

≤2. 0 0. 5 - 2. 5

≤2. 5 0. 5 - 2. 5

9. 0 - 11. 0 9. 0 - 11. 0 9. 0 - 11. 0 9. 0 - 11. 0

18. 0 - 21. 0 18. 0 - 21. 0 18. 0 - 21. 0 18. 0 - 21. 0

≤0. 75 ≤0. 75

— ≤0. 75

美国 A5. 4 1992 E308 ≤0. 08 ≤0. 9 0. 5 - 2. 5 9. 0 - 11. 0 18. 0 - 21. 0 ≤0. 75 (AW S) A5. 4 2006 E308 ≤0. 08 ≤1. 0 0. 5 - 2. 5 9. 0 - 11. 0 18. 0 - 21. 0 ≤0. 75

关键词 : 不锈钢 焊接材料 标准 中图分类号 : TG422

0 前 言

长期以来 ,不同国家在不锈钢焊接材料标准的型 号编制上存在着技术分歧 。欧洲国家 (德国 、英国 、法 国等 )通常按照熔敷金属的名义化学成分来划分型号 , 如 : 19 9、25 20、19 12 2等 ,而环太平洋地区的国家 (美 国 、中国 、日本等 )则是按照熔敷金属的合金类型来划 分型号 ,如 : 308、310、316 等 。国际标准化组织的型号 原来只采 用 按 照 名 义 化 学 成 分 来 划 分 这 一 种 型 号 体 系 。经过多年的反复协商 ,在 IIW、ISO、CEN 等组织的 共同努力下 ,各方终于达成了共识 ,以两种型号体系 “共存 ”的方式纳入同一个标准之中 。型号体系 A 以欧 洲国家的标准为基础 ,型号体系 B 以环太平洋地区的 国家标准为基础 ,两个标准体系除了在型号命名方法 上不同之外 ,对应于每一个型号的化学成分范围和力 学性能要求上也稍有差别 ,但合金成分体系基本一致 , 对力学性能的要求也是基本相当的 。另外 , ISO 标准中 的型号体系 A 与欧洲标准 ( EN )几乎是完全一致的 ;而 ISO 标准中的型号体系 B 与美国 、中国 、日本等原国家 标准是有一定差别的 ,特别是力学性能中的断后伸长 率指标 ,美国和原来的日本标准都采用 A4 ,即拉伸试棒 的标距尺寸 (L )为直径 (D )的 4倍 (L = 4D ) ,而 ISO 型 号体系 B 与型号体系 A 都采用 A5 (L = 5D ) ,这样的变 动将要求对断后伸长率的要求值作一些调整 ,除了在 测试系统上作相应的修改外 ,还应考虑到生产厂商和 使用者的认可 ,需要有一个较长的时间 。