LED灯具制造工艺流程图

LED的生产工艺流程及其设备ppt课件

LED衬底材料制作--研磨和蚀刻

晶面研磨

通以特定粒度及粘性的研磨液,加 外研磨盘的公转和自转,达到均匀 磨平晶片切片时留下的锯痕、损伤 等不均匀表面。

晶片蚀刻

蚀刻的目的在于除去先前各步机械 加工所造成的损伤,同时获得干净 且光亮的表面,刻蚀化学作用可区 分为酸性及碱性反应。

晶片研磨机

LED衬底材料制作--退火与抛光

按着淀积过程中发生化学的种类不同可以分为热解法 、氧化法、还原法、水解法、混合反应等。

LED外延制作--CVD的优缺点

CVD制备的薄膜最大的特点是致密性好、高效率、良好的台阶 覆、孔盖能力、可以实现厚膜淀积、以及相对的低成本;

缺点是淀积过程容易对薄膜表面形成污染、对环境的污染等 常压CVD(APCVD)的特点是不需要很好的真空度、淀积速度

蓝宝石衬底紫外LED

LED生产工艺流程

蓝宝石衬底白光LED

LED生产工艺流程

所举例子只是一种LED制作工艺, 不同的厂家都有自己独到的一套制作工 艺,各厂家所使用的设备都可能不一样 ,各道工序的作业方式、化学配方等也 不一样,甚至不同的厂家其各道制作工 序都有可能是互相颠倒的。

但是万变不离其宗,其主要的思想 都是一样的:外延片的生长(PN结的 形成)---电极的制作(有金电极,铝电 极,并形成欧姆接触)---封装。

LED外延制作--液相外延的缺点

当外延层与衬底的晶格失配大于1%时生ቤተ መጻሕፍቲ ባይዱ长发生困难。

由于生长速率较快,难以得到纳米厚度 的外延材料。

外延层的表面形貌一般不如汽相外延的 好。

LED外延制作液相外延的生长原理

LED外延制作

液相外延示意图

LED外延制作

实 际 液 相 外 延 设 备

ED工艺流程图

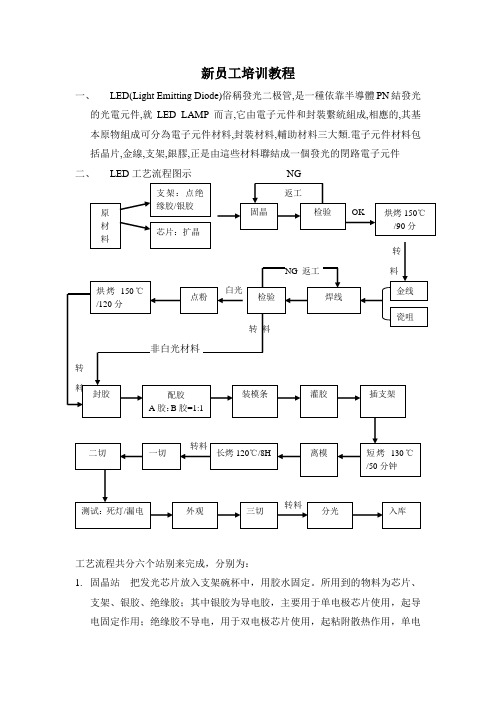

新员工培训教程一、 LED(Light Emitting Diode)俗稱發光二极管,是一種依靠半導體PN 結發光的光電元件,就LED LAMP 而言,它由電子元件和封裝繫統組成,相應的,其基本原物組成可分為電子元件材料,封裝材料,輔助材料三大類.電子元件材料包括晶片,金線,支架,銀膠,正是由這些材料聯結成一個發光的閉路電子元件二、LED 工艺流程图示 NG返工OK转NG 返工 料白光 转 料非白光材料转料转料转料工艺流程共分六个站别来完成,分别为:1. 固晶站 把发光芯片放入支架碗杯中,用胶水固定。

所用到的物料为芯片、支架、银胶、绝缘胶;其中银胶为导电胶,主要用于单电极芯片使用,起导电固定作用;绝缘胶不导电,用于双电极芯片使用,起粘附散热作用,单电原材料 支架:点绝缘胶/银胶 焊线 固晶 芯片:扩晶 检验 烘烤150℃/90分 点粉 瓷咀检验 金线烘烤150℃/120分 一切 装模条 长烤120℃/8H 离模 封胶 配胶A 胶:B 胶=1:1 插支架 短烤130℃/50分钟 灌胶 三切 二切 分光 外观 测试:死灯/漏电 入库极芯片电极区分,正向电极芯片为上正下负,反电极芯片为下正上负;双电极芯片电极呈圆形为正极,半圆形为负极。

支架正负极区分,固晶碗杯一端为负极,没和碗杯连接一端为负极(二焊)。

银胶为灰白色,绝缘胶为透明或半透明白色粘稠体。

固晶时,芯片的正负极必须和支架的正负极相对应。

2.焊线站用金线把芯片和支架连接,起导电作用。

负极为一焊,正极为二焊3.点粉站在蓝光芯片上覆盖荧光粉,使其发白光,要求胶量均匀4.封装站把半成品支架头部插入放有环氧树脂的模粒中并烘干,使胶水把焊线区域包裹,起固定作用5.测试站测试站分一切、测试、二切,一切是把连接支架的筋切断,使一条连体支架分离;测试把死灯、漏电不良排除;二切把二十连体灯切成单个体6.分光站产品按照客户要求,把不同电压、亮度、颜色的产品区分开,然后打包入库三、芯片按波段来区分颜色,分别为红外红色橙色黄色黄绿色绿色蓝色紫色紫外红外:850-940nm 红光:630-650nm 橙光:600-620nm 黄光:580-600nm 黄绿光:560-580nm 绿光:520-550nm 蓝光:440-480nm 紫光:430-450nm 紫外:395-405四、产品颜色代码B 蓝色G 绿色R 红色O 橙色Y 黄色W 白色P 紫色2011-3-9。

灯具产品生产工艺流程图

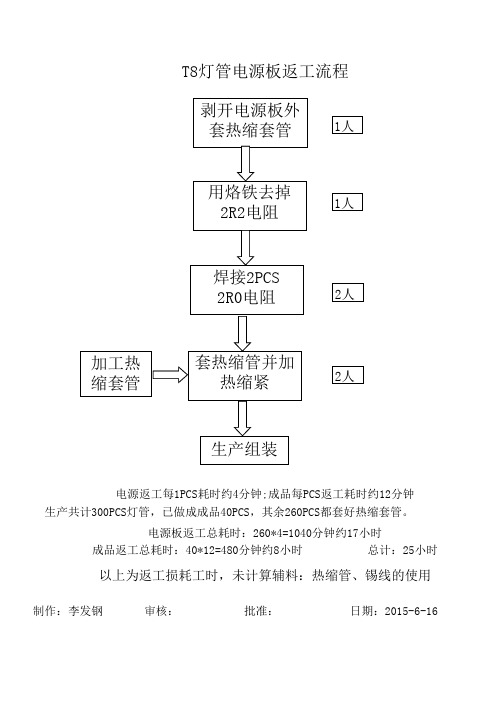

T8灯管电源板返工流程

剥开电源板外 套热缩套管

1人

用烙铁去掉 2R2电阻

1人

焊接2PCS 2R0电阻

2人

加工热

套热缩管并加 热缩紧

2人

生产组装

电源返工每1PCS耗时约4分钟;成品每PCS返工耗时约12分钟 生产共计300PCS灯管,已做成成品40PCS,其余260PCS都套好热缩套管。 电源板返工总耗时:260*4=1040分钟约17小时 成品返工总耗时:40*12=480分钟约8小时 总计:25小时

以上为返工损耗工时,未计算辅料:热缩管、锡线的使用

制作:李发பைடு நூலகம் 审核: 批准: 日期:2015-6-16

小时

用

16

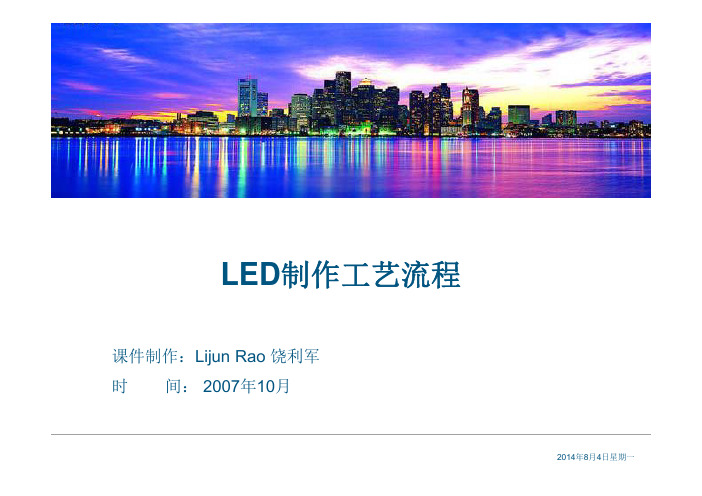

LED制作工艺流程

LED制作工艺流程课件制作:Lijun Rao饶利军时间:2007年10月LEDLED 简介LED lamp 组成结构:Lead frameLEDChip pLED 区域划分图适用于所有LED产品,下图所示为圆形产品:适用于所有产品,下图所示为圆形产品A 区A areaB 区B areaC 区C area 冒缘Edge切边负极,短脚大支架正极,长脚小支架Lamp产品工艺流程图LAMP产品工艺流程图Flow chart of LED Lamp扩晶固晶烘烤焊线切一长烤短烤灌胶切二测试全切分BinQ入庫包装QA一扩晶.扩晶beforeafterDil ti hitaper Dilating machine mark二固晶二.固晶Auto machine Auto machineAuto mounting Mounting process Auto mounting三烘烤三.烘烤使银胶烤干Curing四焊线四.焊线利用温度、压力、超声波、将金线焊接于晶片焊盘和支架上Auto bonding machineBonding process Auto bonding o d g p ocessAuto bonding五灌胶五.灌胶1、配胶:根据不同型号的要求,进行各种配胶组合,然后在充分搅拌五灌胶五.灌胶2、抽真空:将树脂胶内的气泡利用抽气PUMP排除外接真抽气外接真空抽气PUMP五灌胶五.灌胶3、喷离模剂:将用来生产的Lamp胶体形状的TPX模,喷上离模剂离模剂喷头五灌胶五.灌胶4、粘胶:利用粘胶将可能在灌胶时易产生在杯内的气泡预先去除五灌胶五.灌胶5、灌胶:将脱泡完成后把树脂胶利用灌胶模组,适量灌注到TPX模穴内六短烤1、插支架:将已粘胶的支架,依照极性要求,插入灌好胶的TPX 模穴内,然后进行短烤使胶体初期硬化六.短烤然后进行短烤,使胶体初期硬化Releasing lead frame I ti L d fReleasing lead frame Inserting Lead frame六短烤2、离模:初期硬化完成后,成型离模,进行长烤,使胶体完全硬化六.短烤七.长烤Curinglamps八.切切一一次剪切:将支架Upper Tie Bar切除再进行支架电镀二次剪切:将LED LAMP 的阴、阳极切开,阳极为长脚,并且与料带连接阴极为短脚各自独立九.切二带连接,阴极为短脚各自独立十.测试LED 全测试(100%测试)外外观&电性TestingLED 全测试(100%测试)Vi l外观Visual十.全切十一Cutting lead frameCutting lead frameCutting machine十一十.全切全切:将阳极连接的支架Lower Tie Bar切除,使LED LAMP成为单独个体十二.分Bin 1、对光电性方面的全测试及分等级入箱,使每一Bin Code 的产品具有致性具有一致性2、分光:利用自动机台,将单颗LAMP 逐一测试,依需求特性进行分极3、分Bin 项目:OPEN,SHORT,VF,IR 电性项目一并测试BinBin test machine 对其亮度、波长、顺向电压、原,,,电性项目并测试十二.分BinQA十三.QA检测品质依据相关检验标准进行抽检,然后包装入库QA machine十四.包装、入库包装入库:Warehouse后记:z本文中一些图片来自LED 业届的一些厂商的报告或资料, 部分文字是平时摘录的资料, 也有一些是在参考公开出版的许多同类型题材基础上, 进行汇集、整理和适当修改的, 故无法一一注明出处,谨向有关单位和原文作者致以诚挚的歉意和谢意!z对于文中的错漏之处, 诚望读者不吝赐教,帮助我们不断改进。

LED生产流程PPT课件

一、wafer的减薄过程

Wafer的厚度测量

所用仪器:千分表(单位:um)

测量方法: 1、擦干净陶瓷盘; 2、将陶瓷盘放在千分表的大理石上; 3、移动陶瓷盘,千分表表头接触陶瓷盘 面,归零,找到陶瓷盘的零点位置; 4、将千分表表头接触wafer背表面,读出 的数值即为wafer的厚度。

42

一、wafer的减薄过程

液

酮

醇

45

关于研磨抛光破片的几种原因

应力:单位面积上所承受的附加内力,即 材料在受到外力作用,不能位移就会产生 形变,材料内部会产生并聚集抵抗形变的 内力,我们可以理解某点的应力为该点内 力的聚集度。

特点:材料上受到任何的力,热等其他外 在作用力时均会产生应力,晶片研磨后下 蜡出现翘曲即是应力快速释放的结果。

46

应力和划痕是破片的主要原因

背面

研磨过程产生应力

的方向

正面

背面

抛光过程产生应力

正面

的方向

47

应力和划痕是破片的主要原因

保证晶片没有翘曲即是应力相互抵消,通过控制研磨和抛 光的厚度可以适当的减小晶片的应力,但如果本身晶片的 积累的应力过大,研磨和抛光的作用就不太明显。

研磨不抛光的碎

裂层

研磨后抛光5um 研磨后抛光15um

将欲刻蚀区域采用ITO腐蚀液,水浴33℃,腐蚀7min

23

去光阻

N区P区均显露出来,为下步蒸镀电极做准备

24

ITO熔合

熔合目的:

主要使ITO材料更加密实,透光率增加,降 低电压,使ITO层与GaN衬底形成良好的欧 姆接触。

熔合条件:

温度:500℃,10min

25

N/P电极光罩作业

采用负性胶,未光照区域光刻胶被显影液 去掉,留下电极蒸镀区域。

LED灯具生产工艺流程图

控

制程巡检

点

作业规范 √

录 首件记录表 制程巡检规范

√

质 控

工艺文件 制程巡检

检制验程(测巡试检)规日范报

√

表

点

作业规范 √

√

2/4

检验 NG 品处理

返修 返修 返修

返修 返修 返修 返修

返修 返修 返修

返修 矫正 返修

返修 返修 返修 返修 返修 返修 返修

返修 返修 返修

xxxxxxx照明电器有限公司

自检 1.2.3.4.5.6.7

目测 线检 1.2.3.4.5.6.7

目测

目测

目测 测试

目测 测量

目测 测量

目视 专用治

具

首检 巡检 自检 线检 首检 巡检 自检 线检 首检 巡检 自检 线检 首检 巡检 自检 线检 首检 巡检 自检 线检 首检 巡检 自检 线检

1.3件/次 1:20件/次/2小时,2:1次/4小时 1 1

√ 检制验程(测巡试检)规日范报

√

表

点 尺寸全检 作业规范 √

3.外观全

√

波峰焊制程巡检

检

表

抽检: 1. 依<<设计 工艺文件

工艺文件 制程巡检 作业规范

√

√

>>特殊要

√

求

制程巡检规范

ห้องสมุดไป่ตู้

巡检: 依 <<制程巡 检规范>>

工艺文件 制程巡检 作业规范

√

√

每2小时一

√

烙铁温度测试记

次制程抽

√

质

检

工艺文件

√

矫正 矫正 矫正

返修 返修 返修

LED生产工艺流程图

准备 酒精

准备 无尘布 装玻璃 准备 螺丝 装中环 电批

准备 面环

准备 螺丝 装面环 电批

准备 卡簧

准备 螺丝 装卡簧 墨眼片 测试 准备 驱动 老化 不良返工 功率仪 自动老化线 墨镜片 测试 不良返工 功率仪 打包装 打包机 电批

准备 酒精

准备 无尘布

入库

LED筒灯生产工艺流程图

准备 DC线 剥线 剪线 准备 焊锡丝 DC线 加锡 准备 散热器 穿线 准备ቤተ መጻሕፍቲ ባይዱ焊锡丝 COB加锡 准备 硅脂 涂导 热硅脂 电铬铁 焊COB 焊锡丝 电铬铁 斜口钳

电铬铁

准备 螺丝

准备 支架

锁支架 墨镜片 测试 准备 螺丝 准备 压线扣 装压 线扣

电批

不良返工 功率仪 电批

节能灯生产工艺流程图

手工贴片 贴片检查 过回流焊

半成品检验

节能灯生产工艺流程总图

文件编号:JY-TE01-1 版本:1.0

发行日期:2010-04-06

胶管课 毛管备料 毛管全检 套口

⊕注胶⊕

⊕拌胶⊕

烘烤

刮胶 NG (溢胶)

⊕检验⊕

NG (歪管) 整形

插件备料

修复 NG

插件15道

⊕检验 压件⊕

⊕浸焊⊕ ⊕切脚⊕

剪脚 ⊕波峰⊕

压中板 拔纸

上板检验

套套管

至总装

下板检验

⊕检验⊕ ⊕测试⊕

NG ⊕不良品返修

掰板边、装框

至总装

清洁灯丝 穿灯丝 绕焊灯丝 测试 检验

NG

⊕不良品返修⊕

压锁(中)上盖

旋装灯头

⊕测亮⊕

NG

NG ⊕检验⊕

剪脚

⊕铆灯头⊕

⊕焊灯头⊕ NG不良品返修

⊕检验⊕

⊕老练⊕

NG 老练巡检

20100406毛管全检耐压测试穿灯丝套口刮松香绕焊灯丝擦塑件注胶拌胶测试检验ng不良品返修擦灯管喷码烘烤压锁中上盖贴片来料检查ng歪管刮胶ng溢胶检验ng整形旋装灯头ng不良需返修检验印刷红胶印刷检查测亮装灯于吸塑盒内套内套装垫片压中板套套管插件备料手工贴片插件15道修复贴片检查至总装检验剪脚铆灯头ng装纸卡于吸塑盒上ng测亮拔纸上板检验检验压件不良品返修装吸塑下片于吸塑盒上盖装彩盒装灯盖合格证装说明书ng下板检验焊灯头吸塑ng不良品返修装说明书qcqa检验不良品返修老练过回流焊浸焊半成品检验装封箱热吸塑ng需返工检验检验ng测试切脚剪脚掰板边装框至总装ng老练巡检入库出货波峰至包装标示为重点岗位审核

至包装

led制造工艺流程及细节

浅谈LED制造工艺流程及细节随着20世纪90年代,人类对氮化物LED的发明、LED的效率有了非常快的发展。

随着相关技术的发展,在不久的未来LED会代替现有的照明灯泡。

近几年人们制造LED芯片过程中首先在衬底上制作氮化镓(GaN)基的外延片,外延片所需的材料源(碳化硅SiC)和各种高纯的气体如氢气H2或氩气Ar等惰性气体作为载体之后,按照工艺的要求就可以逐步把外延片做好。

接下来是对LED-PN 结的两个电极进行加工,并对LED毛片进行减薄,划片。

然后对毛片进行测试和分选,就可以得到所需的LED芯片。

由于制作LED芯片设备的造价都比较昂贵,同时也是生产的一个投资重点,具体的工艺做法,不作详细的说明。

下面简单介绍一下LED生产流程图,如下:LED生产流程图(流程工艺) (使用设备)测试芯片 芯片分选机¦ ¦排支架 ( 把芯片固定在支架座)芯片扩张机¦ ¦点 胶 点胶机 显微镜¦QC ¦固 晶 倒膜机 扩晶机 显微镜 固晶座¦QC ¦(*白光 ) 固晶烘烤 烘箱 150C/2H ¦ ¦ ¦配荧光粉 焊 线 (芯片焊两个电极) 自动焊线机 超声波焊线机 ¦ ¦ ¦点荧光粉 *二焊加固锒胶 点胶机 显微镜¦ ¦(QC白光) ¦烘烤150C/1H -- *锒胶烘烤 烘箱 电子称 抽真空机 点胶机 显微镜¦ ¦*支架沾胶 ( 支架沾胶)点胶机 烤箱 120C/20min¦ ¦(下面说明植入工艺) 植入支架 -- 灌胶机 ---- 自动灌胶机短 烤 -- 烘 箱离 模 -- 脱模机 ¦¦长 烤 烘箱 130C/6H¦ ¦- 切 一切模具(冲床)¦ ¦测试点数 LED电脑测试机¦ QC ¦全切 冲压机及全切模¦ QC ¦分光分色 LED分选机¦ QC ¦封口包装 封口机入库一、工艺说明(植入支架)LED外型环氧树脂封装主要有以下几步:模条预热--吹尘--树脂预热--配胶--搅拌--抽真空--灌胶入支架。

所用物料:支架、LED芯片、锒胶绝缘胶(解冻,搅拌)、晶片(倒膜,扩晶)、金线、锒胶、荧光粉、胶带包装、模条(铝条,合金)、导热硅脂、焊接材料、树脂(AB胶或有机硅胶)、各种手动工具、各种测试材料(如万用表、示波器、电源等)。

节能灯生产工艺流程图

拉灯丝

板芯测试

严格按照作业指 导书要求进行

高压测试

进行测试的仪器 需是外校准合格

维修

装下盖及 检查外

吸塑方式

彩盒方式

内响、移印不良、 掉珠、歪管 (功能测试)

“三合一” 安装

灯管扫火花 (是否有漏气)

灯头焊电源线

(专人作业,培训合格后方 可上岗,戴上岗证,注意保 护塑壳清洁,气压大小、出 胶量、打胶方法及打胶量要 控制和记录)

打胶

成品灯装入

成品灯装入

折内卡、彩盒、 说明书

穿套管、绕灯丝 灯印 剪灯丝

外观检查

热吸塑封装

装/封箱、写箱唛

调油墨

胶干固

(注意搬运时轻推轻停,货 架上标识打胶日期与时间和 数量)

装/封箱、写箱唛

校正

扣(压)上盖

(绕丝状况、 元件状况) (、内 容、批号、耐久性等)

灯管检

灯头安装 功能测试

(漏胶、脱胶、胶量过 少、灯管歪、裂)

QA抽检

(能正常启动点亮,无闪 烁,功率正常)

入库

灯头捭压

编制:

审批:

日期:2012.12.27 日期:2013-12-1

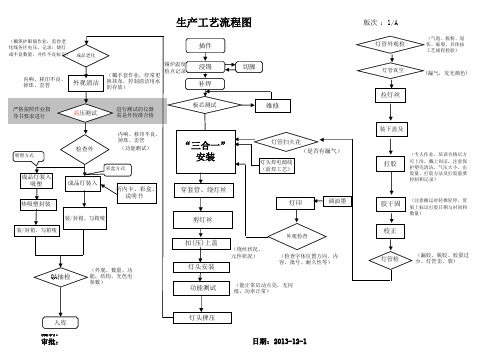

生产工艺流程图

(戴保护眼镜作业,监控老 化线各区电压,记录:烧灯 或不良数量,并作不良标识)

版次 :1/A

灯管外观检

(气泡、脱粉、划 伤、破裂,具体按 工艺规程检验)

插件

成品老化

锡炉温度 内响、移印不良、 掉珠、歪管

浸锡 补焊

切脚

灯管真空

外观清洁

(戴手套作业,经常更 换抹布,控制清洁用水 的存放)

(漏气,发光颜色)

LED灯生产工艺流程

LED灯生产工艺流程§1 LED制造流程概述LED的制作流程包括上游的单晶片衬底制作、外延晶片生长;中游的芯片、电极制作、切割和测试分选;下游的产品封装。

图2.1 LED制造流程图上游晶片:单晶棒(碑化稼 ' 磷化稼)单晶片衬底在衬底上生长外延层外延片成品:单晶片'外延片中游制程:金属蒸镀光罩腐蚀热处理(正负电极制作)切割测试分选成品:芯片下游§2 LED 芯片生产工艺LED 照明能够应用到高亮度领域归功于LED 芯片生产技术的不断提高,包括单颗 晶片的功率和亮度的提高。

LED±游生产技术是LED 行业的核心技术,目前在该技术 领先的国家主要日本、美国、韩国,还有我国台湾,而我国大陆在 LED 上游生产技术的发展比较靠后。

下图为上游外延片的微结构示意图。

生产出高亮度LED 芯片,一直是世界各国全力投入硏制的目标,也是LED 发的 方向。

目前,利用大功率芯片生产出来的白光1WLED 流明值已经达能到1501m 之高。

LED 上游技术的发展将使LED 灯具的生产成本越来越低,更显LED 照明的优势。

以下 以蓝光LED 为例介绍其外延片生产工艺如下:首先在衬低上制作氮化錄(GaN)基的 外延片,这个过程主要是在金属有机化学气相沉积外延片炉(MOCVD 中)完成的。

准备 好制作GaN 基外延片所需的材料源和各种高纯的气体之后,按照工艺的要求就可以逐 步把外延片做好。

常用的衬底主要有蓝宝石、碳化硅和硅衬底,以及GaAs 、AIN 、 ZnO 等材料。

MOCVD 是利用气相反应物(前驱物)及UI 族的有机金属和V 族的NH3在衬底表 面进行P 型 GaN 负极P 型 AIGaN InGaN 量子阱(well )N 型 InGaNN 型 AIGaNN 型 GaNP 型 GaNGaN 缓冲层(buffer )蓝宝石衬底(subatrate )图2.2蓝光外延片微结构 图正极反应,将所需的产物沉积在衬底表面。

LED 工艺流程图

LED 工艺流程图LED 工艺流程图LED 工艺流程图LED 封装LED 封装技术大都是分立器件封装技术基础上发展与演变而来的但却有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是维护管芯和完成电气互连。

而LED 封装则是完成输出电信号,维护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LEDLED 核心发光局部是由p 型和n 型半导体构成的pn 结管芯,当注入pn 结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但pn 结区发出的光子是非定向的即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体资料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED 内、外部量子效率。

惯例Φ5mm 型LED 封装是将边长0.25mm 正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝,键合为内引线与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:维护管芯等不受外界侵蚀;采用不同的形状和材料性质( 掺或不掺散色剂) 起透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性,绝缘性,机械强度,对管芯发出光的折射率和透射率高。

选择不同折射率的封装资料,封装几何形状对光子逸出效率的影响是不同的发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED 轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

LED工艺流程图

排测

N 修晶 银胶 150℃,1.5H 绝缘胶 130℃,2H 晶片推力大于 100g

按固晶指导书/显微镜

看外观

N

目视全检

二次切 Pin 烘烤 推力计 分光分色 Y 包装 焊线 OQC 抽焊 N

N

拉力测试

拉力计/拉力大于 6g 显微镜 / 按焊线指导 书

目视全检

沾胶/点荧光粉

胶水/荧光粉 荧光粉烤 150℃,2H 支架沾胶水不烤 显微镜*20/点平杯

烘烤 N

目视全检

灌胶

A/B 胶

温度 120℃,时间 1H 按灌胶指导书

初烤

烤箱 N

目视抽检

不良品处理

拟制(日期)

审核(日期)

会签(日期)

批准(日期)

文件名称:

文件编号:

版本/修改:A/0 第 1 页,共 1 页

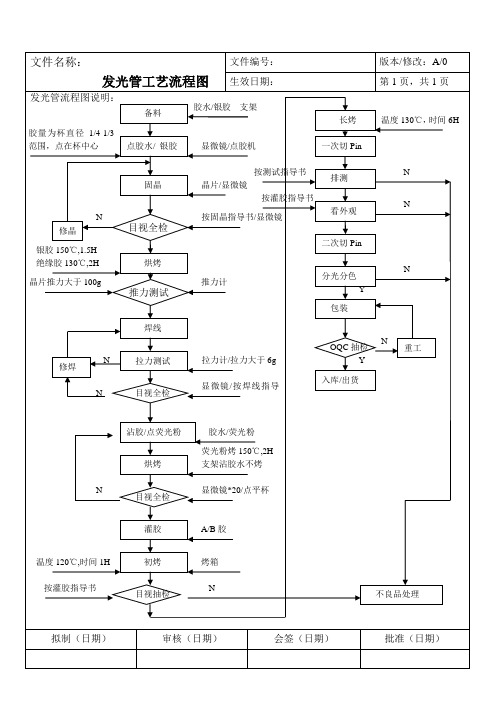

发光管工艺流程图

发光管流程图说明:

备料 胶量为杯直径 1/4-1/3 范围,点在杯中心

生效日期:

胶水/银胶 支架 长烤 显微镜/点胶机 按测试指导书 一次切 Pin N 温度 130℃, 时间 6H

点胶水/ 银胶

固晶

晶片/显微镜 按灌胶指导书