D9.14.2钢波纹管涵检查记录表

钢结构工程观感检查记录表(焊接检查记录表,构件制作安装记录表)

钢结构工程观感检查记录

焊条、焊剂烘烤记录

上岗焊工登记表

焊缝表面质量检查表

平台梯子制作检查记录

支Array架平台梯子安装检

查记录

施工记录

高强螺栓连接检查记录

焊接过程检查记录表

钢结构安装记录

钢结构构件制作检查记录

钢结构施工检查记录

1.钢结构工程观感检查记录

2.焊条、焊剂烘烤记录

3.上岗焊工登记

4.焊缝表面质量检查表

5.支架平台梯子安装检查记录

6.施工记录

7.高强螺栓连接检查记录

8.焊接过程检查记录表

9.钢结构安装记录

10.钢结构构件制作检查记录

阀门试验记录。

预应力混凝土波纹管检验原始记录

检验编号:第1页共1页

样品名称

规格型号

委托日期

检验设备

检验环境

检验日期

检验依据

JG225-2007

序号

检验项目

实测值

1

内径(mm)

试件1

内径1

内径2

平均值

试件2

内径1

内径2

平均值

试件3

内径1

内径2

平均值

2

波纹高度(mm)

试件1

高度1

高度2

平均值

试件2

高度1

高度2

平均值

试件3

高度1

高度2

平均值

3

钢带厚度(mm)

试件1

厚度1

厚度2

平均值

试件2

厚度1

厚度2

平均值

试件3

厚度1

厚度2

平均值

4

内径变形比

试件2

外径变形(mm)

内径变形比

试件3

外径变形(mm)

内径变形比

5

抗渗漏性能

试件1

试件2

试件3

备注

审核:检验:

材料配件检查记录汇总表

材料配件检查记录汇总表1. 前言本文档旨在记录对材料配件进行检查的结果,并对每项检查进行记录和总结,以便于后续的材料管理和质量控制。

每次材料配件的检查都需要填写本文档,并将其归档保存。

本文档的格式为表格,方便查阅和分析。

2. 检查记录汇总表下面是材料配件检查记录的汇总表格,包括对材料名称、材料类型、检查日期、检查结果等项目进行记录。

材料名称材料类型检查日期检查结果材料1 类型1 日期1 结果1材料2 类型2 日期2 结果2材料3 类型3 日期3 结果3…………3. 检查要点说明在进行材料配件的检查时,需要关注以下几个方面:3.1 材料名称填写材料的具体名称,确保与实际使用的材料一致。

3.2 材料类型填写材料属于的类型,如钢材、塑料、橡胶等。

3.3 检查日期记录进行材料检查的具体日期,确保检查的及时性和准确性。

3.4 检查结果填写材料的检查结果,包括合格、不合格、待定等。

如果不合格,需要进一步记录问题的具体描述和原因。

4. 填写示例下面是填写材料配件检查记录的示例:材料名称材料类型检查日期检查结果钢管钢材2022-01-01 合格塑料管塑料2022-01-02 不合格橡胶垫片橡胶2022-01-02 待定5. 结论通过记录和总结材料配件的检查结果,可以及时发现和解决材料质量问题,确保生产过程中的安全性和稳定性。

同时,本文档的使用可以提高材料管理的效率和准确性,为项目的顺利进行提供有力的支持。

(注:以上内容只是示例,请根据实际情况进行具体填写。

)6. 参考文献无。

金属波纹管检验报告

金属波纹管检验报告

检验编号:

委托编号:

工程名称

/

委托日期

委托单位

/

检验日期

见证单位

/

报告日期

样品名称

样品来源

规格型号

代表批量 /

检验性质

生产厂家

/

委托人

使用部位

/

见证人

检验设备

环境条件(℃)

检验依据 JG225-2007

检验项目及结果

检验项目

实测值 计量单位 标准要求

mm

波纹高度

mm

径向刚度

/

抗渗漏性能

/

检验 结果

以上所检项目符合JG225-2007标准的要求。

备注

审 批 :

--审核:

检验 单位

检验:

属波纹管检验报告

委托编号: 委托日期 检验日期 报告日期 样品来源 检验性质

委托人 见证人

环境条件(℃)

验项目及结果

实测值 试件2 试件3

单项判定

007标准的要求。

(盖章)

管道元件检查记录表格汇总

工程编号:

工程名称:

分项工程名称/编号:

序号

管线编号

管道材质

管道规格

焊接连接

法兰连接

其他连接形式

最大安装偏差(mm)

转动口数

固定口数

压力等级

垫片材质

机械接口

坐标

标高

平直度

铅垂度

坡度

备注

专业工程师:质量检查员:施工人员:

年月日

表A.0.7管道隐蔽工程(封闭)记录

工程编号:

工程名称:

密封试验

上密封试验

试验结果

介质

压力

(MPa)

时间

(s)

介质

压力

(MPa)

时间

(s)

介质

压力

(MPa)

时间

(s)

技术负责人:质量检查员:试验人:年月日

表A.0.3阀门试验记录

工程编号

工程名称

分项工程名称/编号

管线号

弯管编号

材质

规格

弯曲半径

角度或尺寸偏差

圆度

褶皱高度

弯管厚度

热处理温度

硬度值HB

无损检测结果

工程编号:

工程名称:

分项工程名称/编号:

管线编号

管架编号

结构型式、型号、规格

坐标位置偏差(mm)

管道标高偏差(mm)

弹簧调整值

备注

允许值

实测值

允许值

实测值

专业工程师:质量检查员:施工人员:

年月日

表A.0.10管道静电接地测试记录

工程编号:

工程名称:

分项工程名称/编号:

管线号

接头

形式

平行检验记录表新版

设计桩顶标高(M)

实际桩顶标高(M)

桩端连接情况

备 注

监理单位平行检验结论

监理工程师

日期: 年 月 日

建筑物垂直度、标高、全高平行检验记录

工程名称

监理单位

测量项目

层次、部位

允许偏差

平行检验实测偏差(mm)

备注

标

高

层高:

±10mm

全高

±30mm

垂

直

度

层高:

≤5m,8mm。

>5m,

10mm。

一般项目

钢筋应平直、无损伤,表面不得有裂纹、油污、颗粒或片状老锈

监理单位平行检验结论

监理工程师

日期: 年 月 日

混凝土回弹法检测平行检验记录

工程名称:监理单位:

回弹部位:

编号

回弹值ቤተ መጻሕፍቲ ባይዱi

碳化深度

dm

测区推定值

构件

测区

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

N

监理单位平行检验结论

监理工程师

日期: 年 月 日

室内标高、轴线、楼板厚度平行检验记录

工程名称:监理单位:

检测部位

施工单位

测量项目

层次或部位

设计值

允许偏差

平行检验实测偏差

室

内

标

高

±10

(mm)

轴

线

墙、柱、梁:8,剪力墙:5

(mm)

楼

板

厚

度

-5~+8

(mm)

监理单位平行检验结论

管道元件检查记录表格汇总

分项工程名称/编号:

隐蔽(封闭)管线/附件名称

管线号

材质

规格

管线长度

防腐等级/检测结果

简图(管线布置、隐蔽的方位、标高尺寸等):

隐蔽(封闭)检查结果

建设单位

监理单位

总承包单位

施工单位

专业工程师:

年月日

监理工程师:

年月日

专业工程师:

年月日

技术负责人:

质量检查员:

试验人员:

年月日

表 A.0.8管道补偿装置安装记录

表 A.0.6管道安装记录

工程编号:

工程名称:

分项工程名称/编号:

序号

管线编号

管道材质

管道规格

焊接连接

法兰连接

其他连接形式

最大安装偏差(mm)

转动口数

固定口数

压力等级

垫片材质

机械接口

坐标

标高

平直度

铅垂度

坡度

备注

专业工程师: 质量检查员: 施工人员:

年 月 日

表 A.0.7管道隐蔽工程(封闭)记录

工程编号:

有盲板标识

管线号

设计压力

压力试验

泄漏性/真空试验

压力

温度

介质

压力

介质

结论

压力

介质

结论

评定等级

专业工程师:

年 月 日

审核:

级别:

年 月 日

检测:

级别:

年 月 日

表 A.0.12渗透检测报告

工程编号:

工程名称:

分项工程名称:

委托单位

报告编号

管线号/设备号

工件名称

材质

规格

管道元件检查记录表格汇总

上密封试验

试验结果

介质

压力

(MPa)

时间

(s)

介质

压力

(MPa)

时间

(s)

介质

压力

(MPa)

时间

(s)

技术负责人:质量检查员:试验人:年月日

表 A.0.3阀门试验记录

工程编号

工程名称

分项工程名称/编号

管线号

弯管编号

材质

规格

弯曲半径

角度或尺寸偏差

圆度

褶皱高度

弯管厚度

热处理温度

硬度值HB

无损检测结果

工程编号:

工程名称:

分项工程名称/编号:

管线号

补偿器编号

型式

规格

材质

固定支架间距

设计压力

设计温度

环境温度

预拉(预压)量

备注

设计值

实测值

简图:

建设单位

监理单位

总承包单位

施工单位

专业工程师:

年月日

监理工程师:

年月日

专业工程师:

年月日

技术负责人:

质量检查员:

施工人员:

年月日

表 A.0.9管道支、吊架安装记录

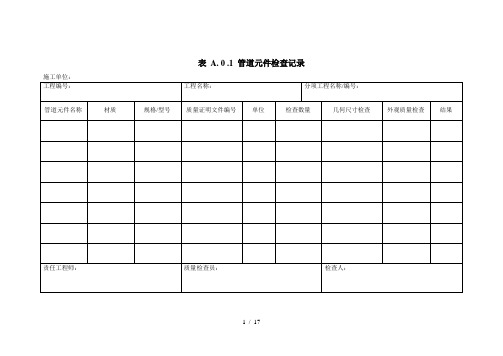

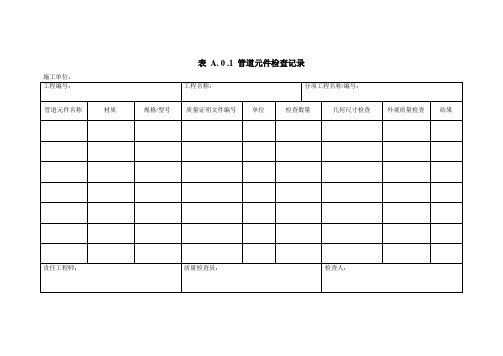

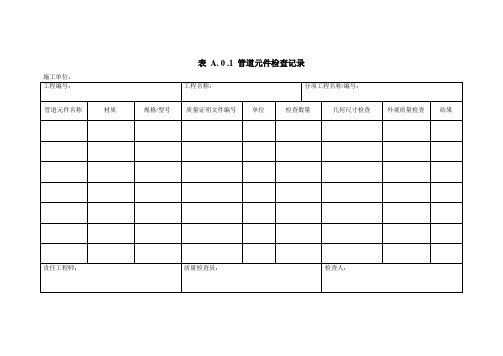

表A.0 .1管道元件检查记录

施工单位:

工程编号:

工程名称:

分项工程名称/编号:

管道元件名称

材质

规格/型号

质量证明文件编号

单位

检查数量

几何尺寸检查

外观质量检查

结果

责任工程师:

质量检查员:

检查人:

表 A.0.2阀门试验记录

工程编号:

工程名称:

分项工程名称/编号

管道焊缝外观检查记录

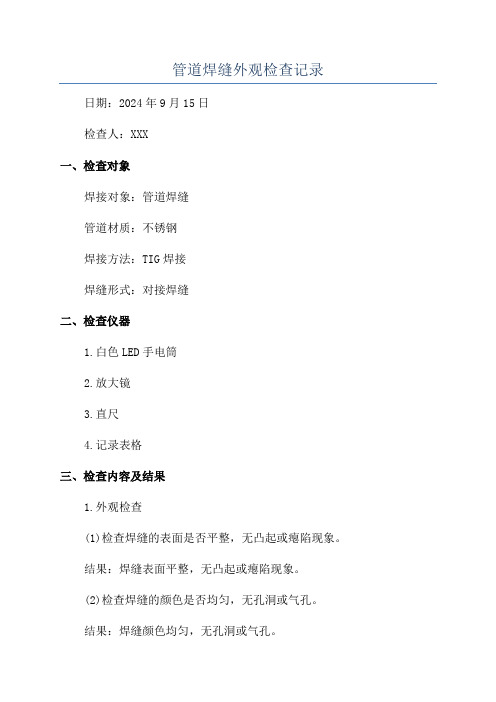

管道焊缝外观检查记录日期:2024年9月15日检查人:XXX一、检查对象焊接对象:管道焊缝管道材质:不锈钢焊接方法:TIG焊接焊缝形式:对接焊缝二、检查仪器1.白色LED手电筒2.放大镜3.直尺4.记录表格三、检查内容及结果1.外观检查(1)检查焊缝的表面是否平整,无凸起或瘪陷现象。

结果:焊缝表面平整,无凸起或瘪陷现象。

(2)检查焊缝的颜色是否均匀,无孔洞或气孔。

结果:焊缝颜色均匀,无孔洞或气孔。

(3)检查焊缝两侧的夹渣情况。

结果:焊缝两侧无夹渣。

(4)检查焊缝的边缘是否整齐,无毛刺。

结果:焊缝边缘整齐,无毛刺。

2.尺寸检查(1)使用直尺测量焊缝的宽度,与设计要求进行比较。

结果:焊缝宽度为4mm,符合设计要求。

(2)使用直尺测量焊缝的高度,与设计要求进行比较。

结果:焊缝高度为5mm,符合设计要求。

3.其他检查(1)使用白色LED手电筒照射焊缝,观察焊缝是否有裂纹。

结果:焊缝表面光滑,无裂纹。

(2)使用放大镜对焊缝进行细致观察,检查是否有未熔合或烧穿现象。

结果:焊缝完全熔合,无未熔合或烧穿现象。

四、检查结论根据以上检查结果,管道焊缝的外观满足设计要求,尺寸合格,无裂纹、未熔合或烧穿现象。

焊缝质量良好,符合相关标准,并可继续进行下一步工艺。

五、备注由于本次检查仅对外观进行检验,未对焊缝的内部结构进行无损检测。

如有需要,建议进行X射线或超声波等无损检测方法,以确保焊缝的内部质量。

六、签名检查人:XXX。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项 次

检查项目

规定值或 允许偏差

检查方法和频率

实测值或实测偏差值

检查结果

1 2 3 4 5 6 7 8 9 10 合格率(%)

1△ 管壁厚度(mm)

符合设计要求

测厚仪、千分尺:每件

2 管涵轴线偏位(mm)

实 测 3 管涵内底高程(mm) 项 目 4 管涵内径(mm)

20 ±10 ±2%

经纬仪或拉线:每6m测1 处,且不少于两处。

水准仪:每6m测1处,且不 少于3处。

尺量:每6m测水平、垂直 各一处,且不少于3处。

5 基础平整度(mm)

≤10

2m直尺测检,每10㎡检查 一点,但不少于8点。

6

基础材料粒径

最大粒径不能超过钢板波 距的1/2,并不得大于5cm

7

防腐涂层

符合设计要求

检查意见:

监理工程师意见:

检测负责人:

检测:

记录:

施工单位:

D9.14.2

监理单位:

公路

钢波纹管涵检查记录表

编 号:

里程桩号:

工程部位:

分项工程名称:

所属分部工程名称:

基本 要求

波纹管(板)均附有产品质量合格证书;波纹钢管(板)运到现场后,逐件检查,在运输过程中变形的钢板不得使用;基础的地基承载力满足设计要 求,无将超挖部分用虚土回填现象,严格控制基底高程;波纹钢管(板)在安装时,拼装处清理干净,拼缝紧密;波纹钢管(板)安装铺设平顺、稳 固,管涵内无泥土、砖石等杂物;采取有效措施,保证管涵外回填土质量;高强螺栓紧固后,在二次防腐处理前,在搭接处用密封防水材料(或热沥 青)进行密封;防腐不存在缺陷,且局部修补方案满足设计要求,

复核:

年月日