汽车车身饰件DFMEA-前风挡玻璃

最新DFMEA模板

供的三维数 样品

尺寸不符合要 求,影响洗涤器

4 据,进行模拟 检验、

4

设计

实际

装配使用

装车

验证

制作专用 检具进行 96 检测、实际

装车验证

铜球头 表面镀 镍处理

24

56

7

洗涤泵 进水口 增加滤 网装置

14

28

制作专

用检具

6

42

48

储存和输送

清洗汽车风

窗玻璃清洗

液的产品, 在

要求的电压

及环境温度

洗涤喷嘴尺寸不 洗涤喷嘴装配困难,

轮与泵

腔的配

6

合尺寸

选择耐

.

温 180 度的线

体

23

36

24

48

23

36

24

48

23

36

24

48

24

48

储存和输送

清洗汽车风

窗玻璃清洗

液的产品, 在

要求的电压

及环境温度

洗涤器工作噪音 洗涤器使用寿命缩

下能够以一 大

短,功能下降

6

定的压力将

清洗液通过

输送管路和

喷嘴喷射到

挡风玻璃要

求的位置上

储存和输送

洗涤泵内部 与密 封件配合尺 寸不

根据前期成 熟产品设计

合理或未选 择成

型式

熟密封件使用,导 4 经验,选取成 试验

熟的密封件

致洗涤泵内 部密

和合理的泵 验证

封不严进水,电机

锈蚀不工作

体配合尺寸

设计泵 体与密 封件的 4 112 配合尺 寸或选 择成熟 的密封

件

要求的电压 及环境温度 下能够以一

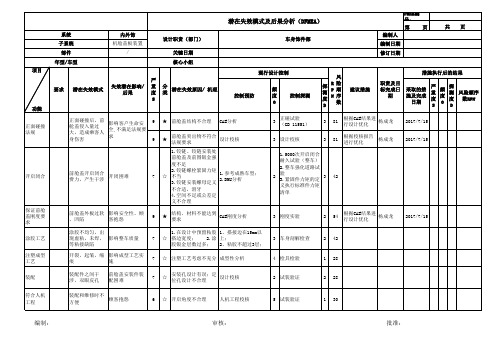

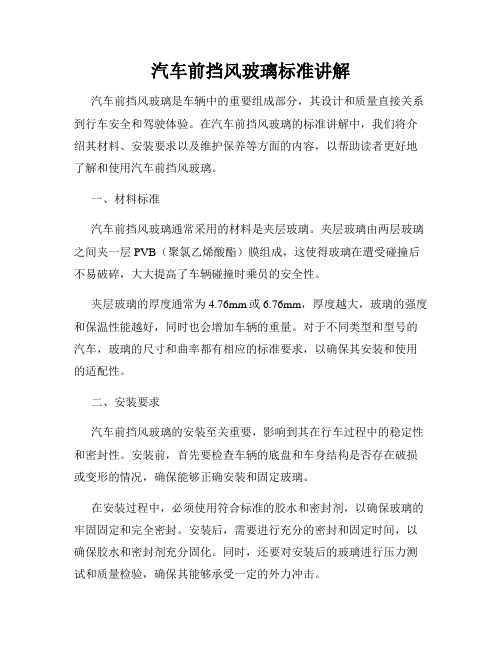

汽车车身饰件DFMEA-前保险杠安装支架

系统

外饰系统

设计职责(部门)

车身部

编制人

子系统 零部件

车型/年型

前保险杠系统 前保险杠安装支架

关键日期 核心小组

编制日期 修订日期

项目

功能

性

要 求

能 及 外

观

保证外饰 外观要求

保证外饰 外观要求 满足整车 外观要求

装 求配

要

满足装配 要求

编制/日期: 会签/日期:

数风

探 测

R险 P顺

建议措施

度 N序 D

2 16

2 16

2 16

1 10

2 48

2 48 3 48

批准/日期:

FMEA编 号:

果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

4

前保与翼子板间隙面差无法保 证

5

安装支架与翼子板卡接结构 设计不合理 安装卡扣布置较少,卡扣点 距离边缘较远 支架材料选择错误或者加强 筋布置不合理 安装点拧紧力矩不够,安装

点接触面太小

顾客抱怨

4

卡扣结构设计不合理

4

材料选择不合理

影响生产节拍,生产部门抱怨 4

车身焊接精度不满足要求

审核/日期:

现行设计控制

要求

潜在失效模式

有效控制翼子板 前保,翼子板与安装

与前保的间隙面 差

支架安装困难 前保,翼子板两端头 翘曲

强度满足要求 偏软 翘曲变形

安装牢固

支架松动,翻转

卡扣强度满足要 求

卡扣强度不足、断裂

装配简单、方便

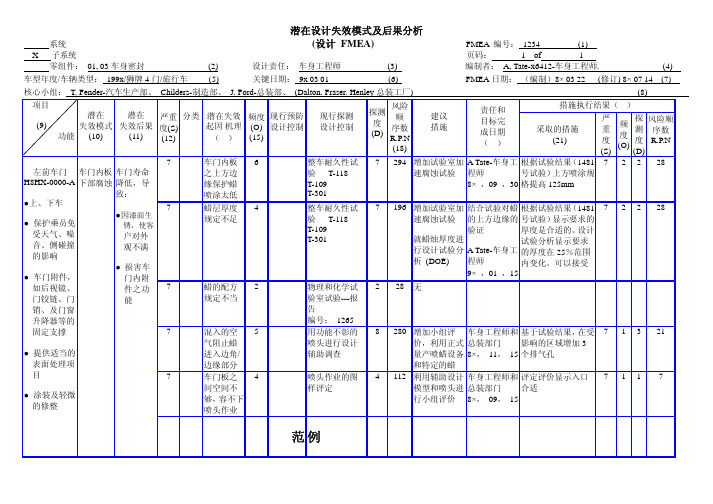

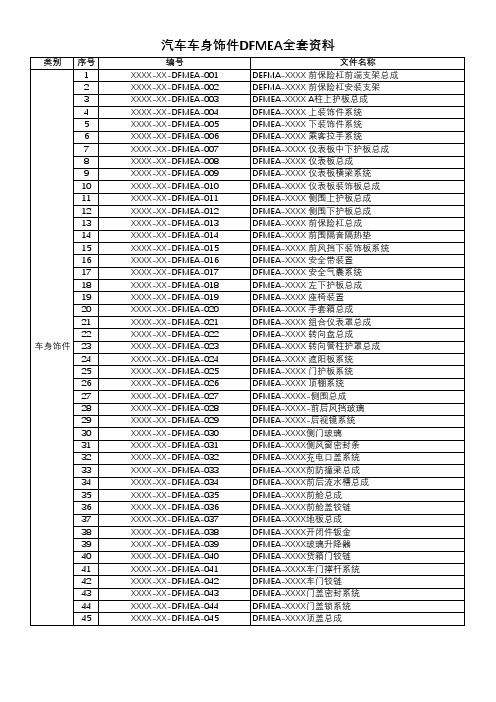

汽车车身饰件DFMEA-机舱盖板装置

功能 正面碰撞 法规

开启闭合

保证前舱 盖刚度要 求 涂胶工艺 注塑成型 工艺

系统 子系统

部件 年型/车型

内外饰 机舱盖板装置

/

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/ 后果

重 度

分 类

潜在失效原因/ 机理

S

潜在失效模式及后果分析(DFMEA)

车身饰件部

现行设计控制

控制预防

、凹陷

客抱怨

9

★

结构、材料不能达到 要求

CAE刚度分析

3

正碰试验 (GB 11551)

3

81

根据CAE结果进 行设计优化

杨成龙

3 设计校核

3

81

根据校核报告 进行优化

杨成龙

1.5000次开启闭合

耐久试验(整车)

2.整车强化道路试

2

验 3.紧固件力矩的定

3

42

义执行标准件力矩

清单

2017/7/15 2017/7/15

频

度

控制探测

O

风

探 测 度 D

R险 P顺 N序

数

建议措施

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺序 数RPN

正面碰撞后,前 舱盖侵入量过 大,造成乘客人 身伤害

影响客户生命安 全,不满足法规要 求

9 9

前舱盖开启闭合 费力,产生干涉

DFMEA

根据前期成熟产品设计经验,选择合理的尺寸,同时考虑增加防护装置

型式试验验证

4

112

调整泵体出水口尺寸或设计防护装置

调整泵体出水口尺寸增加强度,改善产品包装进行必要的防护

7

2

4

56

洗涤泵体所采用的材料不合理,材料韧性不足受外力易断裂

4

根据前期设计经验选择合适的材料

型式试验验证

4

112

选择强度高、韧性较好的材料

通过试验验证选择韧性较好的尼龙材料

2

4

56

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

洗涤泵出水口管路脱落

洗涤液不能喷射到目标位置上,洗涤器无法正常工作

7

输液管尺寸设计不合理,使用时与洗涤泵出水口处连接不牢固发生脱落

3

按成熟成品设计配合尺寸

型式试验验证

4

84

选择成熟的密封套及连接处尺寸

选择成熟密封套,连接处直径尺寸20±

2

4

56

储存和输送清洗汽车风窗玻璃清洗液的产品,在要求的电压及环境温度下能够以一定的压力将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上

洗涤器输液管脱落

洗涤液不能喷射到目标位置上,洗涤器无法正常工作

7

输液管尺寸设计不合理,使用时与接头及喷嘴连接不牢固

4

选择成熟的管路尺寸

产品检测

3

84

选择成熟的管路尺寸

管路内径尺寸选择内径4mm

7

2

3

42

输液管材料选择不当,高温时发生变形,与接头及喷嘴连接不牢固

4

选择耐温较高的材料软管

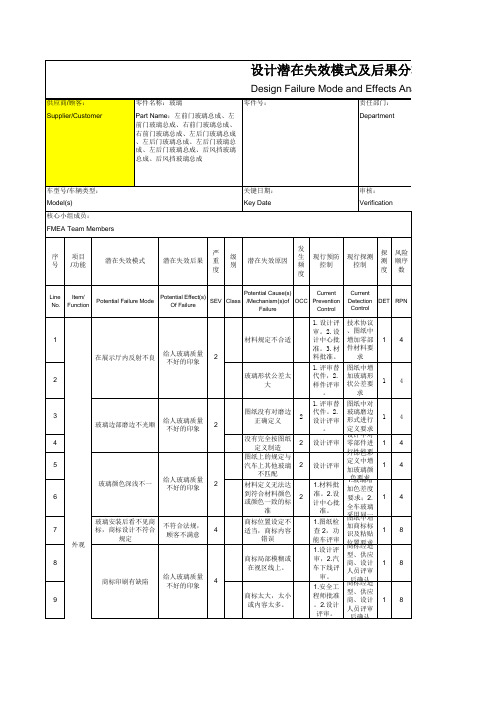

DFMEA案例

整车耐久性试 验 T-118 T-109 T-301 整车耐久性试 验 T-118 T-109 T-301

严 探 风险顺 频 采取的措施 重 测 序数 度 (21) 度 度 R.P.N (O) (S) (D) 294 增加试验室加 A Tate-车身工 根据试验结果 2 2 28 (1481 7 速腐蚀试验 程师 号试验) 上方喷涂规 8× ,09 ,30 格提高 125mm 196 增加试验室加 结合试验对蜡 根据试验结果 (1481 速腐蚀试验 的上方边缘的 号试验) 显示要求的 验证 厚度是合适的。 设计 就蜡烛厚度进 试验分析显示要求 行设计试验分 A Tate-车身工 的厚度在 25%范围 析 (DOE) 程师 内变化。可以接受 9× ,01 ,15 28 无 7 2 2 28

7

4

7

7

蜡的配方 规定不当

2

7

7

混入的空 气阻止蜡 进入边角/ 边缘部分 车门板之 间空间不 够, 容不下 喷头作业

5

物理和化学试 验室试验---报 告 编号: 1265 用功能不彰的 喷头进行设计 辅助调查 喷头作业的图 样评定

汽车车身饰件DFMEA-前保险杠总成

探 测 度 D

风 险 顺 序

3

耐老化试验验证

3

36

参考成熟结构,固

4

保险杠与前灯,翼子板配合 定点选择精度可以 结构设计不合理,精度不够 保证的位置和零部

2

截面校核、快速成 型件装车验证评审

1

8

件

审核/日期:

批准/日期:

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

严

重 度 数

分 类

失效潜在原因 /机理

S

4

控制预防 (规范)

频 度 控制探测 (试 数 验) O

按照牌照大小要求 进行设计校核

2

设计校核

4

牌照安装孔心距偏大或者偏 小

按照牌照孔心距要 求设计牌照安装孔 并进行校核分析

2

设计校核

编制人 编制日期 修订日期

风

R险

探 测 度 D

外观

保险杠与发盖, 前大灯灯,翼子 板等周边部件间 隙均匀,面差一 致

前保凸出发盖翼子 板,与翼子板间隙面 差不均匀等等

前保险杠与周边部件间隙面 差难以保持稳定

编制/日期:

会签/日期:

5

背部安装结构,加强筋设计 不合理

前期设计工艺校 核,结构优化,工

艺优化

2

设计校核

3 30

4

材料选择不合理

参考成熟车型材料 选择

潜在失效模式及后果分析(DFMEA)

系统 子系统 零部件 车型/年型

项目

功能

要求

外饰系统 前保险杠系统 前保险杠本体总成

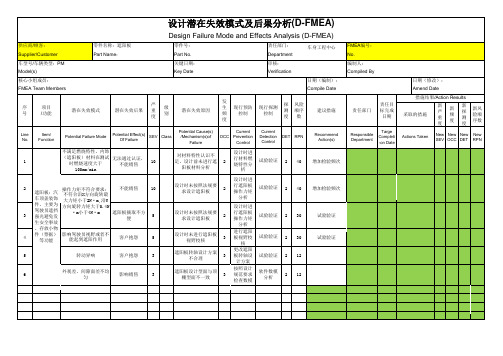

DFMEA - 车身附件 - 玻璃

15 提供清 晰的视 野 16

4

5

100

4

1.制造厂 技术上增 审核 2.装 加零部件 配厂审核 包装要求 1.玻璃增 加色差度 要求;2. 全车玻璃 采用同一 供应商; 1.设计中 玻璃图纸 心批准 2. 中要求符 设计评审 合相应国 3.制造厂 家强制法 规的要求 批准 1.设计中 心批准 2. 设计评审 3.制造厂 批准 1.替代车 评审 2.监 设计上要 控车的耐 求玻璃托 久性 3.设 架的拉脱 力要求 计验证及 报告 1.进行设 计评审 2. 设计验证 及报告 3. 监控车的 耐久性 图纸上对 玻璃托架 的位置度 进行要求

车型号/车辆类型: Model(s) 核心小组成员: FMEA Team Members

关键日期: Key Date

审核: Verification

序 号

项目 /功能

潜在失效模式

潜在失效后果

严 重 度

级 别

潜在失效原因

发 生 频 度

现行预防 控制

现行探测 控制

探 测 度

风险 顺序 数

Line No.

3

18

2

1

6

14

挡条太松在玻璃 运动过程中不足 以保证与玻璃接 触 视觉差,顾客 不满意

3

1.设计采 用合理的 密封条干 涉量;2. 挡条安装 结构要合 理;

2

30

玻璃擦不干净

5 挡条失效,不能 清洁玻璃,以保 证后视镜区域的 视线 玻璃在装配过程 中被润滑油等污 染 设计对车 门系统机 密封条进 行耐久性 进行要求

技术协议 、图纸中 增加零部 件材料要 求 图纸中增 加玻璃形 状公差要 求 图纸中对 玻璃磨边 形式进行 定义要求 设计中对 零部件进 行性能要 外饰色彩 定义中增 加玻璃颜 色要求 1. 玻璃增 加色差度 要求;2. 全车玻璃 采用同一 图纸中增 加商标标 识及粘贴 位置要求 商标经造 型、供应 商、设计 人员评审 后确认 商标经造 型、供应 商、设计 人员评审 后确认

汽车内饰遮阳板DFMEA分析范例

车身工程中心编制人:新严重度新频度新探测度新风险顺序数Line No.Item/FunctionPotential Effect(s)Of FailureSEV ClassPotential Cause(s)/Mechanism(s)ofFailure OCC CurrentPreventionControl DET RPNRecommend Action(s)Responsible DepartmentTarge Completi -on DateNew SEV New OCC New DETNew RPN1无法通过认证,不能销售10对材料特性认识不足,设计前未进行遮阳板材料分析2设计时进行材料燃烧特性分析240增加检验频次2不能销售10设计时未按照法规要求设计遮阳板2设计时进行遮阳板操作力矩分析240增加检验频次3遮阳板摘取不方便5设计时未按照法规要求设计遮阳板2设计时进行遮阳板操作力矩分析230试验验证4客户抱怨5设计时未进行遮阳板视野校核3进行遮阳板视野校核230试验验证5客户抱怨3遮阳板转轴设计方案不合理3更改遮阳板转轴设计方案2126影响销售3遮阳板设计型面与顶棚型面不一致3按照设计规范要求检查数模212设计潜在失效模式及后果分析(D-FMEA)Design Failure Mode and Effects Analysis (D-FMEA)供应商/顾客:零件名称:遮阳板零件号:责任部门:FMEA 编号:Compiled By核心小组成员:日期(编制):日期(修改):Supplier/Customer Part Name :Part No.Department No.车型号/车辆类型:PM Model(s)Key DateVerification关键日期:审核:FMEA Team MembersCompile DateAmend Date序号项目/功能潜在失效模式潜在失效后果责任部门责任目标完成日期严重度措施结果/Action Results采取的措施Potential Failure ModeCurrent Detection ControlActions Taken发生频度现行预防控制现行探测控制建议措施级别潜在失效原因探测度风险顺序数遮阳板:汽车顶盖装饰件,主要为驾驶员遮挡强光避免发生安全事故、存放小物件(票据)等功能不满足燃烧特性,内饰(遮阳板)材料在测试时燃烧速度大于100mm/min试验验证试验验证试验验证影响驾驶员视野或者不能起到遮阳作用试验验证试验验证操作力矩不符合要求:不符合沿X方向旋转最大力矩小于2N·m,沿Y 方向旋转力矩大于0.4N·m小于4N·m转动异响外观差、间隙面差不均匀软件数模分析。

汽车前挡风玻璃标准讲解

汽车前挡风玻璃标准讲解汽车前挡风玻璃是车辆中的重要组成部分,其设计和质量直接关系到行车安全和驾驶体验。

在汽车前挡风玻璃的标准讲解中,我们将介绍其材料、安装要求以及维护保养等方面的内容,以帮助读者更好地了解和使用汽车前挡风玻璃。

一、材料标准汽车前挡风玻璃通常采用的材料是夹层玻璃。

夹层玻璃由两层玻璃之间夹一层PVB(聚氯乙烯酸酯)膜组成,这使得玻璃在遭受碰撞后不易破碎,大大提高了车辆碰撞时乘员的安全性。

夹层玻璃的厚度通常为4.76mm或6.76mm,厚度越大,玻璃的强度和保温性能越好,同时也会增加车辆的重量。

对于不同类型和型号的汽车,玻璃的尺寸和曲率都有相应的标准要求,以确保其安装和使用的适配性。

二、安装要求汽车前挡风玻璃的安装至关重要,影响到其在行车过程中的稳定性和密封性。

安装前,首先要检查车辆的底盘和车身结构是否存在破损或变形的情况,确保能够正确安装和固定玻璃。

在安装过程中,必须使用符合标准的胶水和密封剂,以确保玻璃的牢固固定和完全密封。

安装后,需要进行充分的密封和固定时间,以确保胶水和密封剂充分固化。

同时,还要对安装后的玻璃进行压力测试和质量检验,确保其能够承受一定的外力冲击。

三、维护保养为了保证汽车前挡风玻璃的使用寿命和视野清晰,需要进行定期的维护保养。

首先,要注意避免使用过于硬的物体直接接触玻璃表面,以免划伤或破坏玻璃。

其次,车主应定期清洁玻璃表面的灰尘和污垢,以确保清晰的视野。

清洁时,可以使用适当的玻璃清洁剂和软质纤维布,避免使用含酸性物质的清洁剂,以免损伤玻璃表面。

另外,如果玻璃上出现小块石子击打导致的损伤,应及时修复或更换。

小破损如不及时修复,可能在行车过程中扩大,影响驾驶视野和玻璃的强度。

四、使用注意事项在行车过程中,汽车前挡风玻璃是驾驶者视野的重要组成部分,因此需要注意以下几点事项:1. 遇到刮风或爆破等恶劣天气条件时,应及时调整雨刷器和喷水器,并遵守交通法规,确保良好的视野和行驶安全。

汽车车身饰件DFMEA-顶棚系统

零件局部变

与隔音绵、线束 形较大

干涉

装配效果不

3

好

密封条唇边变形 较大,与顶棚配 影响外观 5 合不好

安装后零件不牢 固

零件能够晃 动,影响品 质

2

固定点:不足、尺寸 不对、 设计不合理

参考类似车型 设计评审

3

数据评审,设 计校核

2

18

☆

设计预留空间不足

参考类似车型,尽量留 足空间

3

数据评审,设 计校核

6

影响销量。

气味难闻,

新车经高温放置 顾客抱怨强 后,有难闻气味 烈;

5

影响销量。

禁用物质要求

选用材料不满足 国家环保要求及 公司企标要求 (选材含有甲醛 及有机物等含量 超标材料)。

挥发有害气 体、伤害乘 客身体,引 起顾客抱怨 。

9

零部件气味性不能满 选择耐候性符合相关定

足公司标准

义要求的材料

在高,低温温下材料 材料选择满足气味性要 3

进行气味及挥 发性相关试验 检测,检测产 5 品是都满足公 2 司标准要求。 符合企标禁用 物质要求。

90

周边零件与理论状态 有偏差

生产控制

3 零件检测

2

18

前期充分校核法规

充分校

2017.7.3

核法 规,进

9

3

2

54

行验证

安装有错位

与其它零件 装配不好

3

☆

零件生产不合格

生产控制

3 零件检测

2

18

顶棚安装配合

4

黑斑、粉化等缺

陷,用放大镜20

倍或类似的仪器 外观质量

耐光色牢度

能看见与初始状 差,零件性 态相比表面龟 能失效,引

DFMEA模板全解

DFMEA模板全解下工作不正常,可能导致清洗效果不佳或者清洗液泄漏。

建议修改储存和输送清洗液的产品的设计,确保其能够在要求的电压下正常工作。

同时,建议增加泄漏检测装置,确保清洗液不会泄漏。

根据前期产品设计经验,选取的线径匝数设计不合理,导致电机转速达不到要求,压力低。

建议重新设计线径匝数,确保电机能够达到要求的转速,并且保持足够的压力。

根据前期产品设计经验,选取的泵腔结构和叶轮设计不合理,导致喷射压力偏低。

建议重新设计泵腔结构和叶轮,确保喷射压力能够达到要求。

洗涤泵内部线圈按洗涤器工作温度要求选择,但是在高温下工作时电机容易短路,导致泵工作不正常,压力低。

建议选择符合工作温度的线体,并且增加电机保护措施,确保泵能够正常工作。

通过试验调整线匝数为2542,并且修改泵腔内部尺寸,确保洗涤泵叶轮设计合理,喷射压力达到要求。

在储存和输送清洗汽车风窗玻璃清洗液的产品中,要求其在要求的电压下工作正常,同时增加泄漏检测装置,确保清洗液不会泄漏。

洗涤器无法在低温环境下正常工作,导致清洗效果下降。

此外,洗涤器喷射的压力也会影响清洗效果,如果压力不足,则无法将挡风玻璃清洗干净。

因此,需要通过调整洗涤泵内部线圈的尺寸,选择合理的叶轮和耐高温的线体,来确保洗涤器在各种环境下都能正常工作并提供高效的清洗效果。

为了避免潜在的失效模式和后果,我们需要对洗涤器的设计进行DFMEA分析。

在分析中,我们发现洗涤器的工作电流过高,会导致使用寿命缩短和功能下降。

此外,在清洗过程中,洗涤器需要将清洗液通过输送管路和喷嘴喷射到挡风玻璃要求的位置上,如果压力不足,则无法完成清洗任务。

因此,我们建议通过调整洗涤泵内部线圈的尺寸、选择合理的叶轮和耐高温的线体,来确保洗涤器的正常工作和高效清洗。

针对以上建议,我们已经进行了试验和调整。

通过试验,我们选择了合适的叶轮和耐高温的线体,并调整了洗涤泵内部线圈的尺寸,以确保洗涤器在各种环境下都能正常工作并提供高效的清洗效果。

汽车车身饰件DFMEA-开闭件钣金

设计者

2

36

根据CAE分析报 告进行优化

设计者

2

48

根据CAE分析报 告进行优化

设计者

2

28

根据校核报告进 行优化

设计者

1

28

根据校核报告进 行优化

设计者

2017/9/20

2017/9/20

2017/9/20 2017/9/20 2017/9/20

涂胶工艺

注塑成型 工艺

冲压成型 工艺性

漏液孔

符合人机 工程

致

车门密封

达不到要 防水防尘效果 求,漏风 差,顾客抱怨

6

☆

门下垂导致上密封间 隙过大

、漏雨

CAE分析 设计校核 CAE分析

2

强检试验 (GB15743)

1

18

根据CAE结果进 行设计优化

设计者

2017/9/20

2

淋雨试验

2

24

根据校核报告进 行优化

设计者

2017/9/20

4

强化试验

2

48

根据CAE报告进 行优化

参考成熟车型和满足 GB15743-1995

2

侧撞试验

1 20

设计者 2017/9/20

外板表面 外板共振异响,

刚性差

易变形

6

☆

外板刚度不足;缺少 对外板的支撑

CAE分析

2

刚度实验

2

24

根据CAE结果进 行设计优化

设计者

2017/9/20

内外板过 软

影响安全性

9

★

结构、材料不能达 到要求

侧门到侧围及侧围门 6 ☆ 洞止口密封间隙不一

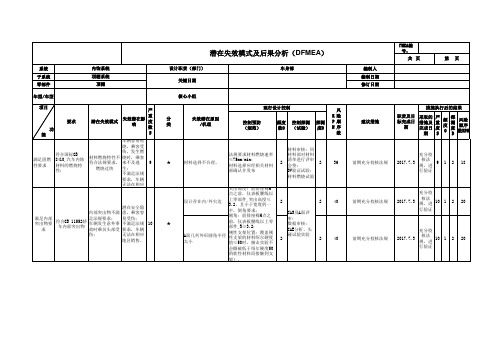

汽车车身饰件DFMEA全套资料

类别序号编号文件名称1XXXX-XX-DFMEA-001DEFMA-XXXX 前保险杠前端支架总成2XXXX-XX-DFMEA-002DEFMA-XXXX 前保险杠安装支架3XXXX-XX-DFMEA-003DFMEA-XXXX A柱上护板总成4XXXX-XX-DFMEA-004DFMEA-XXXX 上装饰件系统5XXXX-XX-DFMEA-005DFMEA-XXXX 下装饰件系统6XXXX-XX-DFMEA-006DFMEA-XXXX 乘客拉手系统7XXXX-XX-DFMEA-007DFMEA-XXXX 仪表板中下护板总成8XXXX-XX-DFMEA-008DFMEA-XXXX 仪表板总成9XXXX-XX-DFMEA-009DFMEA-XXXX 仪表板横梁系统10XXXX-XX-DFMEA-010DFMEA-XXXX 仪表板装饰板总成11XXXX-XX-DFMEA-011DFMEA-XXXX 侧围上护板总成12XXXX-XX-DFMEA-012DFMEA-XXXX 侧围下护板总成13XXXX-XX-DFMEA-013DFMEA-XXXX 前保险杠总成14XXXX-XX-DFMEA-014DFMEA-XXXX 前围隔音隔热垫15XXXX-XX-DFMEA-015DFMEA-XXXX 前风挡下装饰板系统16XXXX-XX-DFMEA-016DFMEA-XXXX 安全带装置17XXXX-XX-DFMEA-017DFMEA-XXXX 安全气囊系统18XXXX-XX-DFMEA-018DFMEA-XXXX 左下护板总成19XXXX-XX-DFMEA-019DFMEA-XXXX 座椅装置20XXXX-XX-DFMEA-020DFMEA-XXXX 手套箱总成21XXXX-XX-DFMEA-021DFMEA-XXXX 组合仪表罩总成22XXXX-XX-DFMEA-022DFMEA-XXXX 转向盘总成23XXXX-XX-DFMEA-023DFMEA-XXXX 转向管柱护罩总成24XXXX-XX-DFMEA-024DFMEA-XXXX 遮阳板系统25XXXX-XX-DFMEA-025DFMEA-XXXX 门护板系统26XXXX-XX-DFMEA-026DFMEA-XXXX 顶棚系统27XXXX-XX-DFMEA-027DFMEA-XXXX-侧围总成28XXXX-XX-DFMEA-028DFMEA-XXXX-前后风挡玻璃29XXXX-XX-DFMEA-029DFMEA-XXXX-后视镜系统30XXXX-XX-DFMEA-030DFMEA-XXXX侧门玻璃31XXXX-XX-DFMEA-031DFMEA-XXXX侧风窗密封条32XXXX-XX-DFMEA-032DFMEA-XXXX充电口盖系统33XXXX-XX-DFMEA-033DFMEA-XXXX前防撞梁总成34XXXX-XX-DFMEA-034DFMEA-XXXX前后流水槽总成35XXXX-XX-DFMEA-035DFMEA-XXXX前舱总成36XXXX-XX-DFMEA-036DFMEA-XXXX前舱盖铰链37XXXX-XX-DFMEA-037DFMEA-XXXX地板总成38XXXX-XX-DFMEA-038DFMEA-XXXX开闭件钣金39XXXX-XX-DFMEA-039DFMEA-XXXX玻璃升降器40XXXX-XX-DFMEA-040DFMEA-XXXX货箱门铰链41XXXX-XX-DFMEA-041DFMEA-XXXX车门撑杆系统42XXXX-XX-DFMEA-042DFMEA-XXXX车门铰链43XXXX-XX-DFMEA-043DFMEA-XXXX门盖密封系统44XXXX-XX-DFMEA-044DFMEA-XXXX门盖锁系统45XXXX-XX-DFMEA-045DFMEA-XXXX顶盖总成车身饰件汽车车身饰件DFMEA全套资料。

汽车车身饰件DFMEA-组合仪表罩总成

☆

撞距离要求

100mm

驶员造成更多伤

组合仪表罩总成视野

组合仪表罩 总成不可遮 挡仪表可视

区域

组合仪表在视野 可视范围内不被 遮挡,视野清晰

仪表视野遮挡

看不清仪 表,影响驾 驶员安全性

和舒适性

8

☆

可靠耐久性/可靠性/环 境条件/温度湿度

组合仪表罩 总成

高温变形翘曲, 轮廓和曲面歪斜 仪表板系统及其 、高温接合面分 子系统需要在 离、高温气泡、 95%的车辆使用 粉化、渗出、缩 温度和湿度条件 孔、高温纹理消 下功能可靠 失、高温装饰层 膨胀、高温变形 、功能失效低温

间隙定义不合理

相互配合结构符合BP 规范IP-11021

数据评审/设 3 计校核/实车 2

验证

1、节点审

核,M2节点

3

仪表板系统对M1数据进

3

行评审确认

组合仪表罩总成卡子 卡紧力不够,卡口结 构未按照数据调整到

位

1、概念设计时,此项 校核不充分 2、设计评审

设计时未考虑组仪表 设计时做好组合仪表 罩总成单独拆卸空间 罩单独拆DMU校核

齐

灰边

怨

4

☆

组合仪表罩总成 组合仪表罩总成

与组合仪表配合 与组合仪表间隙

规避摩擦异响

不合理

间隙小产生 摩擦异响

4

☆

组合仪表罩 总成满足紧 固良好的要

求

组合仪表罩总成 禁锢良好

组合仪表罩总成 禁锢不良,组合

仪表罩易晃动

舒适度不 佳,影响内 饰质量评价

4

☆

组合仪表罩 总成

组合仪表罩总成 在不拆卸仪表板 条件下具备维修

要求

组合仪表罩要拆 卸仪表板才能维

PMMA风挡玻璃对白车身静刚度的影响分析

PMMA风挡玻璃对白车身静刚度的影响分析PMMA(聚甲基丙烯酸甲酯)风挡玻璃是一种高性能透明塑料,它与传统的汽车玻璃相比具有重量轻、抗冲击性能好等优点。

然而,它是否会影响车身静刚度是一个需要考虑的问题。

本文将针对这个问题进行分析。

首先,车身的静刚度是指车身在不同工况下所承受的载荷时产生的变形情况。

在汽车行驶时,因为路面的颠簸和转弯等因素的影响,车身会发生一定的变形,从而影响其行驶的稳定性和安全性。

因此,车身静刚度的大小对汽车的行驶质量和安全性有很大的影响。

对于使用PMMA风挡玻璃的汽车,在理论上它相对较轻的重量会降低车身的质量,这可能会导致车身的刚度下降。

另外,相对于传统的汽车玻璃,PMMA材质的风挡玻璃的弹性模量较低,这也可能会降低车身的刚度。

因此,PMMA风挡玻璃可能会对车身静刚度造成影响。

但是,在实践中,PMMA风挡玻璃并不会对车身静刚度产生显著的影响。

这是因为,车身的刚度受到多种因素的影响,不仅仅是车身的单一部件所决定的。

自汽车工业诞生以来,工程师们已经在车身结构设计和材料选择上做了很多的研究和改进。

对于使用PMMA风挡玻璃的汽车,这些改进仍然适用,它们仍然会在车身设计中考虑到刚度等因素。

因此,尽管PMMA玻璃的弹性模量较低,但在整个车身结构中的影响并不是决定性的。

总之,可以认为,PMMA风挡玻璃对车身静刚度的影响是很小的。

虽然它的使用会使得车身的重量和弹性模量发生变化,但在车身结构设计和材料选择方面已经考虑到了这些因素,使得PMMA风挡玻璃能够与其他车身零件共同维持车身的整体刚度。

因此,在选择汽车风挡玻璃时,可以考虑PMMA这种材料,它的高性能和轻量化的特点更能满足当今汽车工业的发展需求。

此外,PMMA风挡玻璃也具有一定的抗冲击性能。

相比传统的汽车玻璃,PMMA材料更加柔韧,能够减少碎裂和破裂的风险,提高车辆驾驶员和乘客的安全性。

这对于城市交通拥堵和高速公路等复杂道路环境下,减少碰撞和事故造成的损失非常重要。

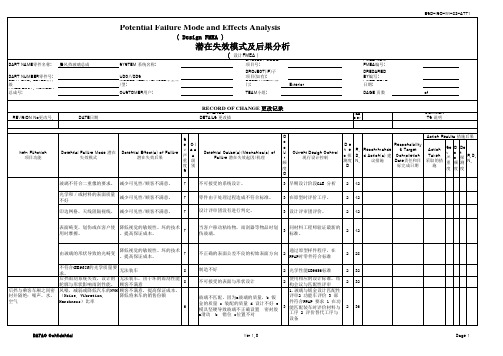

DFMEA_后风挡玻璃总成_backlite_SGM

DATE日期

Potential Failure Mode and Effects Analysis

( Design FMEA )

潜在失效模式及后果分析

SYSTEM 系统名称:

UMPOCD/EVLPPYESAR/VEHICLE车型年 /型:

( 设计FMEA )

PROJECT CODE 项SU目B号: PROJECT(IF)子 项DE目PA(如RT有M)E: NT部 门:

8

后挡与乘客车厢之间密 风噪,减弱或降低汽车的NVH 顾客不满意,提高保证成本,

封并隔绝:噪声,水, (Noise, Vibration,

降低将来车的销售份额

空气

Harshness)比率

6

不正确的表面公差不良的初始表面方向

2

通过原型样件程序,在 PPAP时零件符合标准

2 28

制造不好

2 光学性能GB9656标准

2

36

a滑动 b 错位 c位置不对

工序 2 评价替代工序与

设备

PATAC Confidential

Ver 1.0

Page 1

PART NAME零件名称: 后风挡玻璃总成

PPAARRTT NENUGM.BLEERV零EL件零号件: 级 FINAL ASSY. NUMBER 总成号:

REVISION No更改号.

PART NAME零件名称: 后风挡玻璃总成

PPAARRTT NENUGM.BLEERV零EL件零号件: 级 FINAL Байду номын сангаасSSY. NUMBER 总成号:

REVISION No更改号.

DATE日期

Potential Failure Mode and Effects Analysis

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

系统 子系统

部件 年型/车型

附件系统 整体附件 前挡风玻璃

要求

潜在失效模式

失效潜在影响/ 后果

潜在失效模式及后果分析(DFMEA)

设计职责(部门)

关键日期 核心小组

严 重分 度类 S

潜在失效原因/ 机理

车身饰件部

现行设计控制

控制预防

频 度 控制探测 O

风

探 测 度 D

R险 P顺 N序

数

建议措施

在装玻璃,胶条之前要对车身 的安装位置用砂纸,打磨平 明确控制要点 整,保证该处的平整度

装胶条工艺的控制要点是什么 不明确

保证工艺适时有效

车身导水槽处存在胶条高出水 槽平面,水坝现象

前分档不反水

编制:

审核:

2 32

批准:

保证错边量公差要 求

前风窗焊点经常扭曲变形飞溅 保证焊点质量稳定

渗水

顶盖左右外板来件变形

顶盖前部板变形

前风挡玻璃渗 水

影响舒适性,顾 客投诉

4

☆

胶条一致性不良

消除变形

4 建立来件相应的控 制机制

玻璃一致性不良

使玻璃符合数模要 求

图纸与厂家不同,检测依据不 强

图纸标准化

车身装配的一致性不好

保证工装精度

编制人

FMEA编 号:

第 页

编制日期

修订日期

共页

措施执行后的结果

职责及目 标完成日

期

采取的措 施及完成

日期

严 重 度 S

频 度 O

探 测 度 D

风险顺 序数RPN

挡风

风挡曝裂

影响行车安全

7 ☆ 玻璃应力集中 7 ☆ 玻璃与车身钣金接触

2 试验验证

对玻璃和钣金间隙 进行检测

3

3 42 3 63

外观

密封条卡接变 影响外观,顾客

形

投诉

4

☆

密封条断面结构和钣处有空洞,密封条无法完 全密封

前风挡密封条卡接的车身钣金 厚度变化较大,导致密封条不 能很好卡接

淋雨试验 淋雨试验

当前的胶,在抹平后,经车身 烘烤后,保证不了平整度

消除该处不平整度

1 16

前风挡上存在错边