焦炉烟道气脱硫脱硝及余热回收利用一体化技术

(详细方案)焦炉烟道气余热利用脱硫脱硝一体化技术方案-1

(详细方案)焦炉烟道气余热利用脱硫脱硝一体化技术方案-10 引言本方案是在原烟道旁设置旁路烟道,安装余热回收系统设备—热管蒸发器,将其烟气余热进行回收利用,降到170℃左右进入下道工序或排空,余热回收系统设备—热管蒸发器可产出表压0.8MPa压力的饱和蒸汽,可用于生产、生活使用或者发电。

脱硫塔是烟气脱硫和产生硫酸铵盐的装置。

烟气中的SO2在脱硫塔中被除去。

烟气中的二氧化硫与自喷淋层逆流而下的PH值为5.5~5.9的硫酸铵和亚硫酸铵反应生成硫酸氢铵和亚硫酸氢铵,生成的硫酸氢铵和亚硫酸氢铵回流到塔釜过程中与添加的氨水发生反应,生成硫酸铵和亚硫酸铵,使其保持吸收二氧化硫的能力。

塔釜溢流至氧化室的亚硫酸铵被空气中的氧气氧化为硫酸铵,生成的硫酸铵溶液通过干燥系统干燥后生成固体硫酸铵外售。

经脱硫塔处理后的烟气进入脱硝塔,与臭氧混合,使烟气中的NOx被氧化,氧化后的烟气更容易被尿素溶液吸收,在吸收塔内,烟气与尿素水溶液进行对流接触,NOx 与尿素反应生成氮气、二氧化碳、水。

脱硝塔塔顶的气体主要成分为二氧化碳和氮气,直接排入大气,脱硝塔塔底的工艺水重新配制尿素溶液,循环利用。

采用湿式-氨法脱硫,强制氧化-尿素还原法烟气脱硝,工艺技术先进、成熟、可靠,运行所需原料市场供应充足。

项目实施后可实现减少污染物排放和资源浪费,达到有效的目的,实现节能减排,具有良好的经济效益和环境效益。

焦炉烟气脱硫脱硝一体化工程工艺流程框图工艺原理1、氨法脱硫氨法脱硫是利用二氧化硫[SO2]与氨[NH3]在常温下反应,生成亚硫酸铵[(NH4)2SO3],然后氧化生成硫酸铵[(NH4)2SO4]的原理,对烟气中的二氧化硫进行治理。

该法不仅避免了双碱法、石灰石-石膏法等工艺会产生大量石膏[CaSO4]混合物无法处理的弊端,还有另一个优点就是脱硫效率随着烟气含硫量增加而增加,对二氧化硫[SO2]含量大于1000mg/Nm3的烟气,其脱硫效率可达到98%以上。

某焦化厂焦炉烟气净化及余热回收一体化技术

某焦化厂焦炉烟气净化及余热回收一体化技术关键词:脱硫脱硝余热回收焦炉烟气通过某焦化厂实际应用的焦炉烟气脱硫脱硝及余热回收一体化装置,治理废气污染物的同时,将余热回收并利用。

不仅具有显著的经济效益,还有巨大的环境及社会效益。

1前言目前我国SO2和NOX排放量高居世界前列,而SO2和NOx是造成大气污染并且形成酸雨的主要污染物,不仅破坏生态环境系统,同时也危及人体健康[1]。

已成为制约我国经济发展的重要环境因素。

焦化厂从事的工作将煤炼成焦炭,同时回收煤气等副产品,这些都是炼铁厂炼铁工艺不可缺少的燃料。

焦炉烟气以焦炉加热煤气燃烧后产生的废气为主,焦炉运行时的热效率一般不高于70%,但排放的废气却占焦炉总能耗的20%以上,节能潜力十分可观[2]。

而烟气中主要污染物成分为SO2、NOX等,2012年6月国家相关部门颁布了GB16171-2012《炼焦化学工业污染物排放标准》中明确规定了焦化行业的大气污染物排放标准,同时规定自2015年1月1日起,现有焦化企业需执行标准中的大气污染物排放限值,其中关于SO2和NOX排放限值如下表1所示。

2烟气脱硫脱硝及余热回收技术SO2和NOX的减排技术可从燃烧前、燃烧中和燃烧后三个方面入手,烟气脱硫脱硝技术属于燃烧后减排技术。

由于烟气脱硫与脱硝的技术原理不同,目前仍没有一种成熟有效的技术手段能同时实现烟气脱硫与脱硝。

因此,企业通常会分别建立脱硫与脱硝装置[3]。

焦炉烟气余热回收技术目前大多采用热管式锅炉,利用焦炉加热燃烧后的烟道废气进行换热,回收烟气中40%以上的余热,并用于焦炉生产过程中的加热工段等。

不但可以降低焦炉工艺的能源消耗,而且还可以明显减少CO2、SO2、NOX的排放量。

2.1脱硫技术概述现有烟气脱硫技术可分为湿法、干法、半干法三种形式。

湿法烟气脱硫技术是指脱硫剂在液态或浆态下脱硫并处理脱硫产物,是目前烟气脱硫的主流工艺,约占脱硫市场80%的份额,大多采用石灰石--石膏法或石灰--石膏法。

焦炉烟道气脱硫脱硝及余热回收利用一体化技术

焦炉烟道气脱硫脱硝及余热回收利用一体化技术焦炉烟道气主要污染成分有SO2、NOx等。

SO2和NOx 不仅危害人类身体安康,而且还严重地污染环境。

国家出台了更为严格的炼焦化学工业污染物排放标准。

技术人员研究开发了新型的脱硝催化剂、镁法烟气脱硫工艺和径向热管式余热锅炉等专有的核心技术,并且集成创新地提出了焦炉烟道气脱硫脱硝及余热回收利用的解决方案。

该方案能从根本上解决目前国内焦炉烟道气排放污染环境和余热未回收利用的问题,不仅具有显著的经济效益,还有巨大的社会效益。

1焦炉烟道气的污染特性焦化厂是专门从事冶金焦炭生产及冶炼焦化产品加工、回收的专业工厂。

焦炉烟气以焦炉煤气燃烧后产生的废气为主,主要成分有SO2、NOx等。

在我国二氧化硫和氮氧化物是大气中主要污染物,是衡量大气是否遭到污染的重要标志。

我国的一些城镇,大气中SO2和NOx的危害较为普遍,而且非常严重。

20**年6月环境保护部及国家质量监视检验检疫局联合发布了GB16171-20**《炼焦化学工业污染物排放标准》,明确规定了焦化工业的大气污染物排放标准。

新标准要求焦炉烟囱燃烧尾气中SO2浓度小于50mg/m3,氮氧化物浓度小于500mg/m3,粉尘浓度小于30mg/m3。

特别地区要求SO2浓度小于30mg/m3,氮氧化物浓度小于150mg/m3,粉尘浓度小于15mg/m3。

更为严格的焦化工业大气污染物排放标准和日益紧张的能源供应,急需技术更为先进、经济、合理的焦炉烟气处理方法。

中钢集团***热能研究院公司联合中科院技术人员集成低温SCR烟气脱硝技术、镁法烟气脱硫工艺和径向热管式余热锅炉等专有的核心技术,提出了焦炉烟道气脱硫、脱硝及余热回收利用的综合解决方案。

2一体化解决技术针对客户的要求和焦炉现有煤气处理工序,中钢热能研究人员研究开发并且集成了焦炉烟道气脱硫脱硝及余热回收利用的一体化技术。

2.1方案描述焦炉烟气处理流程(如图1所示):焦炉→焦炉烟道气→脱硝反应器→热管式烟气换热器→增压风机→脱硫塔→塔顶烟囱排放。

焦炉烟气脱硫脱硝余热回收一体化研究应用

焦炉烟气脱硫脱硝余热回收一体化研究应用标签:工业;二氧化硫;一氧化氮;焦炉烟道1焦炉烟道气的特点与现状1.1焦炉烟气的特点电厂焦炉烟气的成分主要是以焦炉煤气燃烧以后产生的各种废气为主,这些废气中,最主要的成分包括SO、NO等。

焦炉烟气温度范围基本为180~300℃左右,且温度的波动较大,焦炉烟气中的成分较为复杂,其中,NOx的含量相对较高,浓度在350~1200mg/m3之间,其次是SO,该气体容易与氨反应,然后转化为硫酸铵,导致反应器的管道堵塞,造成设备被腐蚀的现象。

1.2电厂在处理焦炉烟气中存在的难点焦炉烟气在处理过程中,最大的难点就在于脱硫处理。

传统的焦炉烟气处理方法中,脱硫技术需要的温度在320~420℃之间,需要使烟气中的S02会和NH3进行反应,如果温度较低的,会导致结晶产生,从而堵塞脱硝催化剂表面微孔,导致脱硝催化剂中毒。

目前,因为温度不够,导致S02中毒现象等是非常常见的,因此,如果想要避免S02中毒,就要进行脱硫,这是目前电厂在处理焦炉烟气中存在的最大难点之一。

1.3对焦炉烟气的环保措施就目前而言,我国最常见的大气污染物就是二氧化硫以及氮氧化合物等,且危害性较高,性质非常严重。

为了能够有效改善我国的环境问题,我国在相关会议中就环境保护问题和大气污染排放问题进行了专门的研究和探讨,并制定了相关的标准,其中,包括2012年制定的《炼焦化学工业污染物排放標准》。

2焦炉烟气脱硫脱硝余热回收一体化工艺流程与处理技术2.1焦炉烟气处理流程为了能够更好地对焦炉烟气脱硫脱硝余热进行回收,相关技术人员对设备进行改造,主要流程包括烟气通过焦炉进入焦炉烟道气,然后在脱硝反应器进行反应,采用热管式烟气换热器进行热交换,利用增压风机对其进行处理,并通过脱硫塔进行反应,最后从塔顶烟囱将处理后的气体进行排放。

对该流程做进一步的阐述,并对脱硝、脱硫、余热回收展开说明。

2.2焦炉烟气处理技术2.2.1常用的脱硝方法就目前而言,采用脱硝反应器进行脱硝是目前常用的脱硝方法,在处理硝酸过程中,主要采用的方法有非催化还原法、氧化吸收法、催化还原法等。

焦化厂烟气脱硫脱硝及余热利用工艺

焦化厂烟气脱硫脱硝及余热利用工艺摘要:随着我国在国际舞台上的地位不断提高,我国各行各业都取得了空前的进步。

与此同时,国家对于我国环境问题的重视程度愈来愈高,出台了一系列环保政策。

焦化烟气是焦化厂工业废气之一,烟气中含有大量SO 2、NO x及颗粒物等空气污染物。

因此,烟气在排入大气前需进行脱硫脱硝处理,以达到改善空气质量和保护人类生存环境的目的。

以某焦化企业焦炉燃烧烟气为研究对象,为烟气脱硫脱硝改造提供一套完整系统。

基于企业实际生产情况,对当前较成熟的烟气脱硫脱硝技术进行分析,为焦化厂环保技改提供参考。

关键词:焦化厂;烟气;脱硫脱硝;余热利用工艺引言烟气处置的重点也就放在脱硫脱硝上。

作为焦化厂生产运行的关键环节,在役焦炉装置必须采取有效脱硫脱硝技术措施,以使烟气达到排放标准。

焦炉烟气的脱硫脱硝技术成为整个焦化行业重点关注的技术。

1烟气脱硫脱硝技术的应用价值焦化厂主要是依靠燃烧,燃料燃烧的程度不同也会影响到排放烟气的成分和含量。

焦化厂排放烟气主要包含的物质有二氧化硫、氧化氮等,这些排放出来的物质如果不及时有效的处理,就会飘散到空气中,从而给大气环境带来很大的污染,而且还引发酸雨等自然灾害问题的出现。

此外,焦化厂排出的烟气还会给人类的身体健康带来威胁。

目前,大部分焦化厂在对烟气处理的方法上也存在很大的不同。

因此,一定要将焦化厂烟气脱硫脱硝技术应用起来,要通过此项技术的应用和研究,实现对环境的保护,并更好地保证人们的健康。

推动焦化厂的进一步发展和壮大。

2焦化厂烟气脱硫脱硝及余热利用工艺2.1金属氧化物脱硫脱硝可以理解为利用载体上的金属氧化物与二氧化硫和氧气完成反应,以此生成硫酸盐,该反应生成物能够作为催化剂,达到脱硫脱硝的目的。

同时,金属硫酸盐还能和甲烷进行还原反应,以此生成金属硫化物,该物质的作用在于能够在烟气中进一步氧化生成金属氧化物,可以用于二次脱硫脱硝。

该工艺中对氧化铜同时脱硫脱硝工艺的研究相对深入,将三氧化二铝作为载体,能够保证90%以上的二氧化硫脱除率以及80%左右的氮氧化物脱除率。

焦炉烟气脱硫脱硝余热回收技术改造

06 李金凤 . fbd

第2期 2018 年 2 月

·技术经验·

山西焦煤科技 Shanxi Coking Coal Science & Technology

No. 2 Feb. 2018

焦炉烟气脱硫脱硝余热回收技术改造

李金凤

( 西山煤电( 集团) 有限公司,山西 太原 030053)

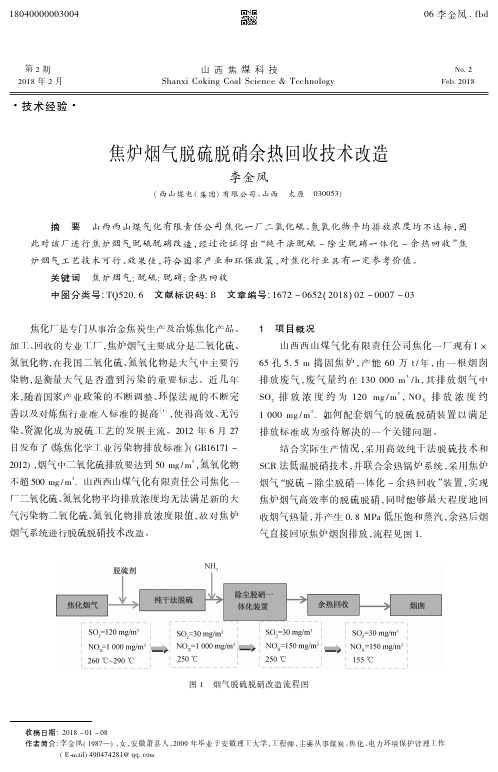

Hale Waihona Puke 图 1 烟气脱硫脱硝改造流程图

收稿日期: 2018 - 01 - 08 作者简介: 李金凤( 1987—) ,女,安徽萧县人,2009 年毕业于安徽理工大学,工程师,主要从事煤炭、焦化、电力环境保护管理工作

( E-mail) 490474281@ qq. com

18040000003004

06 李金凤 . fbd

SO2 + 1 /2O2 + 2NaHCO3 → Na2 SO4 + H2 O + 2CO2 SO2 + 2NaHCO3 →Na2 SO3 + H2 O + 2CO2

脱 硫 后 烟 气 在 上 升 过 程 中 ,未 反 应 完 的 碳 酸 氢 钠 干 粉 及 颗 粒 物 一 部 分 随 烟 气 被 带 出 吸 收 塔 ,一 部 分 因 自重重新回流到循环流化床内。

结合实际生产情况,采用高效纯干 法 脱 硫技术 和 SCR 法低温脱硝技术,并联合余热锅炉系统,采用焦炉 烟气“脱硫 - 除尘脱硝一体化 - 余热回收”装置,实现 焦炉烟气高效率的脱硫脱硝,同时能够最 大程 度 地 回 收烟气热量,并产生 0. 8 MPa 低压饱和蒸汽,余热后烟 气直接回原焦炉烟囱排放,流程见图 1.

1 项目概况 山西西山煤气化有限责任公司焦化一厂现有1 ×

焦化行业烟气脱硝--余热回收--脱硫工艺方案

mg/ Nm3

5

入口 SO2 浓度

mg/ Nm3

280-290 20

1800 450

2.3.2 气候条件

2.4. 设计要求

脱硫脱硝工程技术性能指标

序号 2 3

名称 NOx SO2

初始浓度(mg/Nm³) 1800 450

排放浓度(mg/Nm³) ≤500 ≤50

4

氨逃逸

脱除率(%) ≥72.2 ≥77.78 ≤5ppm

因,致使焦炉 250—320℃高温烟气直接排放,浪费了大量的废热能源。 近年来,国内已有部分大型焦化厂开始注重焦炉烟气余热利用,如太钢,采用了煤调

湿装置,利用焦炉烟道部分废气,在流化床设备内将原料煤按要求进行粒度分级,同时利 用焦炉烟道气热量脱出煤中部分水分,从而达到优化炼焦煤粒度、调整水分及预热的目的。

但该项目一是投资费用较大,而且设备占地面大,二是只能利用部分废气的热量,还有较 大的废气未被利用。

2009 年 4 月,天津华能能源设备有限公司开发的国内首套烟道气热管余热锅炉系统, 在唐山达丰焦化有限公司成功运行,生产低压饱和蒸汽或过热蒸汽,生产蒸汽 100Kg/吨焦,

用于焦化生产,大大降低了生产成本。随后旭阳焦化集团、金牛天铁焦化公司、唐山九江 钢铁、山西美锦能源、山东傅山焦化等 40 多家企业进行了改造,为几十家企业,带来了客

产尾气中的SO2, 生产亚硫铵和硫铵。

第一步, SO2和NH3的反应为基础的吸收过程:

SO2+H2O+xNH3 = (NH4) xH2-XSO3 因此,采用氨法脱硫首先得到亚硫酸铵中间产品。

(1)

第二步,采用空气对亚硫铵直接强制氧化:

(NH4)XH2-XSO3+1/2O2 +(2-x)NH3=(NH4)2SO4

焦炉烟气脱硫脱硝余热回收一体化研究应用

焦炉烟气脱硫脱硝余热回收一体化研究应用摘要:当前我国在发展建设过程中必须依赖煤炭工业,而煤炭工业对生态环境的影响非常大,因此为了在发展的同时保护生态环境,就需要针对污染物排放作出严格要求,同时应用各种能够减轻污染的新技术。

焦炉烟气脱硫脱硝技术在这样的背景下获得了广泛应用,而将这项技术和余热回收技术结合到一起,可以在保护生态环境的同时充分利用烟气中的热量,进而达到降低企业运营成本的目的。

因此,本文为了实现焦炉烟气脱硫脱硝余热回收一体化,并促进其在工业生产中的深入应用而展开了本次分析。

关键词:焦炉;脱硫脱硝;余热回收;一体化前言:近年我国的工业行业发展态势愈发良好,为国家经济建设提供了非常强大的动力,但是在发展工业过程中,生态环境却遭受了严重破坏。

我国对此非常重视,并针对煤炭工业提出了严格要求,煤炭工业也在这样的背景下若想保持良好发展就必须严格控制污染物排放,以此尽量减轻对生态环境的影响。

在煤炭工业的污染物排放中,以二氧化硫、氧化氮等有害气体为主,这些气体对空气的影响非常大,而且还会严重损害人类身体健康。

为了解决这种危害,需要将脱硫脱硝技术应用到煤炭工业当中,同时还要有效回收气体中的剩余热量,这样才能既保护环境又推动企业的良好发展。

一、焦炉烟气概述(一)特点分析在和煤炭有关的工业生产中,无可避免地会使用焦炭,而使用煤炭过程中会排放大量的烟气,其中含有对环境有严重危害的二氧化硫以及氮氧化物,浓度基本在每立方米350毫克1200毫克之间,而且其中的二氧化硫容易和氨发生反应,进而生成硫酸铵这类物质会堵塞反应器的管道,并逐渐腐蚀设备。

同时焦炉烟气的温度非常高,基本在180度到300度之间波动,因此采用脱硫脱硝技术并回收烟气中的热量不仅可以减轻对环境的影响,同时还可以减少设备维护投入和热量损失,进而降低企业的运营成本,实现企业和环境的可持续发展[1]。

(二)焦炉烟气处理工作中的难点脱硝处理是前期处理工作中难度比较高的内容,传统的处理技术是将烟气温度控制在320℃到420℃之间,NOx在这样的环境下会迅速发生反应,进而达到脱硝的目的,但温度控制的难度较高,如果达不到温度标准,二者在反应之后就会出现结晶堵塞设备和脱硝催化剂的表面微孔,甚至会令脱硝催化剂无法发挥作用。

焦炉烟气脱硫脱硝除尘一体化技术

焦炉烟气脱硫脱硝除尘一体化技术摘要:焦炉是焦化厂中的主要热工设备,其生产过程中会产生大量的SO2和NOx等大气污染物。

对此,本文结合某焦化厂的技术应用实例,对焦炉烟气的脱硫脱硝除尘一体化技术展开了详细的介绍,以期能为有关需要提供参考。

关键词:焦炉烟气;脱硫脱硝;除尘;一体化随着我国工业经济的快速发展,我国的能源产业也得到了迅猛的发展。

其中,我国焦炭产能位居世界首位,而炼焦过程中产生的大量污染物也对我国的大气环境造成了严重的污染。

社会对焦化厂焦炉烟气的脱硫脱硝除尘处理越来越重视。

基于此,笔者对焦炉烟气脱硫脱硝除尘一体化技术展开了相关介绍。

1.焦炉烟气脱硫脱硝除尘一体化技术烟气脱硫脱硝一体化工艺是在整个系统内同时实现脱除SO2、NOx和粉尘的技术,具有装置少、投资低的特点,而且可减少废水、废物产生。

根据焦炉烟道气温度低、SO2、NOx呈周期性变化和钢铁炼焦厂可再建设空间小的特点,脱硫脱硝一体化技术受到炼焦厂的青睐。

该技术可以同时为企业解决脱硫脱硝问题,对于烟气成分比较复杂,需要同时处理SO2和NOx的企业,尤其是低温烟气排污领域,如焦化、钢铁烧结、水泥窑等不能采用传统SCR技术的行业,是具有相当吸引力的选择,其推广应用前景十分广阔。

现对某焦化厂焦炉烟气脱硫脱硝工程项目资料和对焦炉烟气成分进行分析,以进行工艺路线的选取,分析如下。

首先,如选用先脱硝后脱硫时,由于焦炉入口烟气温度为180~240℃,受焦炉窜漏的影响,在烟道气温度较低时,烟气组分反应生成的各种氨盐类物质会析出,焦油、碳粉、煤粉、灰尘等物质与氨盐类物质裹挟在一起,会附着在烟道及脱硝催化剂床层表面,会导致脱硝装置阻力增加,严重的话影响脱硝装置的正常运行和造成催化剂失活。

其次,若先进行低温脱硝处理,当单独使用焦炉煤气时,因入口烟气SO2浓度最高可达800mg/Nm3,而目前国内大部分低温催化剂能承受最高的SO2浓度均不高于50mg/Nm3,现较高浓度的SO2将使低温催化剂中毒、失活,故对该项目选取先脱硫后脱硝的处理工艺。

焦炉烟气脱硫脱硝及余热回收一体化新技术的工业应用 任翼泽

焦炉烟气脱硫脱硝及余热回收一体化新技术的工业应用任翼泽发表时间:2019-05-24T11:06:03.390Z 来源:《电力设备》2018年第34期作者:任翼泽[导读] 摘要:当前我国已经成为了世界第一焦炭生产大国和消耗大国以及出口大国。

(身份证号码:14048119781022xxxx)摘要:当前我国已经成为了世界第一焦炭生产大国和消耗大国以及出口大国。

其产生的焦炉烟气不仅严重危害人们的身体健康,还对环境生态造成了极大的污染,因此焦炉烟气的脱硫脱硝技术开始被重视和应用,在我国国内的部分大型焦化厂和钢铁厂已经开始注重焦炉烟气的余热利用,并开发了新型的脱硝催化剂、镁法烟气脱硫工艺和径向的热管式余热锅炉等专有的技术核心,并且创新的提出了焦炉烟气脱硫、脱硝以及余热回收一体化利用的解决方案。

因此本文针对焦炉烟气脱硫脱硝以及余热回收一体化新技术在工业的应用展开研究和分析,通过对该技术的发展现状和本人的实际工作经验对其进行探讨,以期焦炉烟气脱硫脱硝和余热回收一体化新技术能够更好的发展和应用。

关键词:焦炉烟气;脱硫脱硝;余热回收一体化;工业应用引言目前我国的SO2和NOx的排放量已经排在世界各国的前列,其这两种化学成分也是形成酸雨的主要物质之一,对大气环境和酸雨问题都有极大的影响,使之日益严重,对人类的身体健康和生态系统都有巨大的危害,已经成为了制约我国社会经济可持续发展的一个重要因素。

而焦炉烟气排放的污染物主要为硫和硝的化学混合物以及颗粒,其排放量受到多种因素的影响,其中就包括加热煤气的净化程度、加热火道的湿度、加热煤气的燃烧条件、焦炉加热系统的密封性等等。

在我国的工业生产中,已经有部分企业开始重视这一问题,并开始注重焦炉烟气的余热利用,采用了煤调湿装置,利用焦炉烟气在流化床设备内将原料煤按照相关的要求进行粒度分级,同时利用焦炉烟气热量脱出的煤中部分水分,从而在一定程度上达到优化炼焦煤粒度和调整水分以及预热的目的。

焦化厂烟气脱硝脱硫一体化解决方案

序号

名称

烟气参数

备注

单位

数据

1

烟气流量

Nm3/h

300000

2

烟气温度

℃

280-290

3

入口粉尘浓度

mg/ Nm3

20

4

入口NOx浓度

mg/ Nm3

1800

5

入口SO2浓度

mg/ Nm3

450

2.3.2

2.4.

脱硫脱硝工程技术性能指标

序号

名称

初始浓度(mg/Nm³)

排放浓度(mg/Nm³)

脱除率(%)

备注

2

NOx

1800

≤500

≥72.2

3

SO2

450ቤተ መጻሕፍቲ ባይዱ

≤50

≥77.78

4

氨逃逸

≤5ppm

2.5.

1、项目容

(1)烟气SCR脱硝系统、脱硫系统的详细工程设计和施工。

(2)成套设备和材料供货。

(3)技术服务。

二、施工界线及相关条件

(1)烟气进出口管道及阀门

(2)给水管道进口至蒸汽管道出口,以平台框架为界

2012年6月,环境保护部及国家质量监督检验检疫局联合发布了《炼焦化学工业污染物排放标准》,明确规定了焦化工业的大气污染物排放标准。

市晋盛节能技术服务一体化烟气治理技术,就是将烟气烟气除尘技术,烟气脱硫、脱硝技术捆绑在一起,形成一套集成创新的装置,这套装置既能除尘、脱硫、脱硝,从而达到烟气资源化利用的目的。从此改变烟气治理只有投入,没有产出的困境。

2.

2.1.

2.1.1脱硫脱硝

对尾气同时进行脱硝及脱硫治理。

采用高效、先进、运行稳定、管理方便的治理工艺及技术,保证废气的达标排放;

焦炉烟气脱硫脱硝+余热回收技术探讨与实践

2020年第2期焦炉烟气是炼焦过程中排放的废气,是国家重点治理的废气之一。

炼焦生产的主要燃烧气源一般是高炉煤气和焦炉煤气。

燃烧后产生的废气中氮氧化物(质量)浓度在300~1000mg/m 3,二氧化硫(质量)浓度在30~500mg/m 3,颗粒物10~30mg/m 3,烟气温度180℃~240℃,存在低温低硫高氮的特性,不同特性的烟气必须采用不同的脱硫脱硝技术和工艺。

到2018年底,全国焦炭产量约4.3亿吨。

我国炼焦行业每年氮氧化物排放量约50万吨,二氧化硫约18万吨,目前国内仍有约2/3的焦炉烟气没有脱硫脱硝,随着国家推进钢铁行业超低排放实施意见的颁布,全面治理焦炉烟气迫在眉睫。

主流脱硫脱硝技术比较目前主流的焦炉烟气脱硫脱硝技术主要有:SDS 脱硫+低温SCR 脱硝、半干法(钙法)脱硫+中低温SCR 脱硝、湿法(氨法)脱硫+低温SCR 脱硝和活性炭脱硫脱硝等,他们主要的特点见表1。

从指标综合评价看,在关键性指标脱硫效率、脱硝效率、副产品的处置和运行成本方面,SDS 脱硫+低温SCR 脱硝技术较适用于焦炉烟气超低排放改造,并且在国内已经有成功案例在运行。

柳钢焦炉烟气脱硫脱硝技术路线确定柳钢焦炉烟气脱硫脱硝工艺技术路线的确定采取了排除法。

首先,排除了高温SCR 脱硝+氨法脱硫工艺。

虽然此工艺建设投资低,但需要建设体积庞大的GGH 和焦炉停产对烟囱进行防腐,受制于柳钢基地场地狭小和焦化生产不能停炉等问题,这种的工艺在柳钢无法实现。

其次,排除了SDA 脱硫+低温SCR 脱硝工艺。

虽然这种工艺采用生石灰做脱硫剂其成本较低,但必须采用旋转喷雾法将生石灰浆化再喷入烟气中,浆化后的生石灰遇高温烟气水分迅速蒸发成水蒸汽,将降低烟气温度30℃左右,这使得烟气温度本来就低的焦炉烟气温度进一步降低,势必配置体积庞大的GGH 或者长时间开启补燃再生装置以使烟温达到低温SCR 催化活性温度窗口内。

这就消耗了大量的焦炉煤气,对于低硫高硝的焦炉煤气来讲,节约的脱硫剂成本不足以补偿烟气补燃成本,而且目前SDA 法系统容易结垢且喷嘴故障率高,因此焦炉烟气脱硫脱硝余热回收技术探讨与实践梁杰群(技术中心),黄飞平(焦化厂),胡艳君(技术中心)技术论坛562020年第2期SDA 脱硫+低温SCR 脱硝工艺也被排除。

焦炉大烟道烟气脱硫脱硝及余热利用

焦炉大烟道烟气脱硫脱硝及余热利用

背景

由于技术水平、能源价格、产业政策等多方面的原因,致使焦炉250--320℃高温烟气直接排放,浪费了大量的废热能源。

焦炉烟囱排放的大气污染物为焦炉煤气燃烧后产生的废气,主要有SO2、NOx及烟尘等,污染物呈有组织高架点源连续性排放,是污染较为严重的工序之一。

本技术提供对焦炉大烟道尾气余热、脱硫脱硝进行综合治理的解决方案。

工艺特点

从焦化厂烟囱出来的280℃-290℃的烟气首先进入SCR反应器进行脱硝,脱硝后的烟气进入余热锅炉,余热回收后的烟气温度大约在160℃,此时再进入脱硫塔进行脱硫,脱硫后的烟气从脱硫塔除雾后排入大气。

根据尾气污染物特点,焦化厂大烟道尾气要求满足脱硫、脱销效率为77%以上,同时焦化厂有浓度为5%的废氨水可以利用。

因此,在满足工艺要求及脱硫、脱销效率的基础上,我们设计采用焦化厂循环氨水作为脱硫催化剂的氨法脱硫工艺。

•

工艺流程图

经济性分析

年产80万吨焦炭焦炉,120000Nm3/h,300℃烟气量,配置1台余热锅炉(9t/h),产压力0.8Mpa,温度170℃的饱和蒸汽

SCR脱硝原理

4NH3+4NO+O2→4N2+6H2O

4NH3+2NO2+O2→3N2+6H2O

烟气中NOx与喷射氨的反应示意图氨法脱硫工艺流程图

东方环境Q1327017999。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冶金能源

Vol. 35 No. 1

48

ENERGY FOR METALLURGICAL INDUSTRY

Jan. 2016

焦炉烟道气脱硫脱硝及余热回收利用一体化技术

李鹏元 李宝东 杨 懿 方会斌 陈 巍 谢国威

( 中钢集团鞍山热能研究院有限公司)

摘 要 焦炉烟道气主要污染成分有 SO2 、NOx 等。SO2 和 NOx 不仅危害人类身体健康,而且 还严重地污染环境。国家出台了更为严格的炼焦化学工业污染物排放标准。技术人员研究开 发了新型的脱硝催化剂、镁法烟气脱硫工艺和径向热管式余热锅炉等专有的核心技术,并且 集成创新地提出了焦炉烟道气脱硫、脱硝及余热回收利用的解决方案。该方案能从根本上解 决目前国内焦炉烟道气排放污染环境和余热未回收利用的问题,不仅具有显著的经济效益, 还有巨大的社会效益。 关键词 焦炉烟道气 脱硝催化剂 镁法脱硫 径向热管

图 2 是脱硝实验运行期间反应器出入口氮氧 化物浓度及脱硝效率,可以看出,在实验运行期 间,烟气中氮氧化物浓度在 800 ~ 1200mg / m3 之 间波动,经脱硝处理后,氮氧化物浓度可降低至 20mg / m3 以下,脱硝效率高达 98% 以上。

时间 /h

图 2 新型催化剂脱硝效率

截至目前,实验还在正常运行当中,已经累 计运行了近 1200h,综合实验结果,焦炉烟气脱 硝中试得到了以下结论:

图 1 工艺流程图

2. 2 关键技术 2. 2. 1 脱硝反应器

目前常用的脱硝方法主要有选择性非催化还 原法( SNCR) 、氧 化 吸 收 法、选 择 性 催 化 还 原 法 ( SCR) 等。选择性催化还原法( SCR) 是目前尾气 脱硝最为成熟,且脱硝效率最高的一种方法。

选择性催化还原法 ( SCR) 脱除 NOx 的原 理为: 在尾气中加入一定量的氨气,以氨为还原 剂,在催化剂表面上将 NOx 还原为 N2 ,其反应 方程式: NOx + NH3 + O2 →N2 + H2 O。

使用该类型催化剂即使在入口 NOx 浓度很 高时 ( 2000 ~ 3000mg / m3 ) , 也 可 达 到 很 高 的 NOx 脱除精度,反应后尾气中氮氧化物浓度可低 于 150mg / m3 。如排放标准进一步升级,不需对 催化剂和反应装置做任何改动,只需稍微增加氨 投入量,提 供 反 应 所 需 的 氨 量, 即 可 使 尾 气 中 NOx 浓度小于所规定的排放限值。

湿法脱硫为目前使用范围最广的脱硫方法, 根据脱硫的原料不同可分为石灰石 /石灰法、氨 法、钠碱法、钠钙双碱法、金属氧化物法、碱性 硫酸铝法,其中石灰石 /石灰法、钠碱法、钠钙 双碱法、金属氧化物法比较普遍。

镁法烟气脱硫反应方程式如下: ( 1) 氧化镁浆液制备( 熟化) MgO( 固) + H2 O→Mg( OH) 2 ( 浆液) Mg( OH) 2 ( 浆液) →Mg2 + + 2OH - ( 2) SO2 的吸收( 脱硫) SO2 ( 气) + H2 O→H2 SO3 H2 SO3 →H + + HSO3 - HSO3 - → H + + SO3 2 - Mg2 + + SO3 2 - →MgSO3 SO2 + MgSO3 + H2 O→Mg( HSO3 ) 2 ( 3) 中和再生 Mg( HSO3 ) 2 + Mg( OH) 2 →2MgSO3 + 2H2 O ( 4) 脱硫产物氧化与中和 MgSO3 + 1 /2O2 →MgSO4

冶金能源

Vol. 35 No. 1

50

ENERGY FOR METALLURGICAL INDUSTRY

Jan. 2016

科研人 员 在 某 焦 化 厂 做 了 烟 气 脱 硝 工 业 试 验。连续监测蝶阀出口处烟气中各物质浓度,其 中 NOx 、 NO、 SO2 、 O2 和 NO2 分 别 为 1100、 720、450、190 和 10 mg / m3 左 右。每 隔 15min 焦炉烟气组成发生周期性波动,该周期性波动是 由焦炉操作制度产生的。

( 4) 催化剂采用模块化设计,最大限度地规 避了未来工程化放大问题,利于实现工程放大。 2. 2. 2 偏心型径向热管换热器

目前焦炉烟道气的余热回收装置一般采用常 规的轴向重力热管技术,虽然常规的轴向热管具 有高效的超导体性能,极高换热效率,优良的等 温、恒温性,优良的单向热传递特性,良好的环 境适应性,避免了露点腐蚀等优点,但同时也存 在着换热器设备结构复杂,整体设备庞大,容易 爆管,减少换热面积,损坏的不可逆性,较高的

Abstract The main pollution components of coke oven flue gas are SO2 ,NOx etc. SO2 and NOx are not only harmful to human health,but also seriously pollute the environment. The stricter“standard for discharge of pollutants from coking chemical industry”was introduced. The proprietary core technologies were researched,such as new denitration catalyst,Magnesium FGD process and radial heat pipe waste heat boiler. Then the integrated scheme of SO2 and NOx removal technology and heat recovery from coke oven flue gas were put forward. The above schemes can solve the problems of polluting the environment and waste heat without recovery,which have not only significant economic benefits,but also huge social benefits. Keywords coke oven flue gas denitration catalyst magnesium desulfurization radial heat pipe

脱硝反应中氨源采用液氨或蒸氨工段产生浓 度为 20% 的浓氨水,用管道引入至脱硝反应系 统,经调节阀控制流量后进入混合器中与烟气均 匀混合。在脱硝反应器进、出口分别 设 置 NOx 传感器用 以 实 时 在 线 监 测 进 出 口 的 NOx 浓 度, 并根据反馈信号控制氨的加入量。

在脱硝工艺中最为关键的是脱硝催化剂,中 科院科研人员开发出了新型的脱硝催化剂。该催 化剂选用以陶瓷蜂窝为基体的整体涂层式结构, 由陶瓷蜂窝、金属氧化物涂层、活性组分组成。氧 化物涂层均匀牢固地附着于蜂窝陶瓷外表面,活 性组分分散在氧化物涂层上。该催化剂具有脱硝 率高,可高空速操作、阻力低、选择性好、氨逃逸率 低、温度范围广、热膨胀系数小等诸多优点,是一 种非常适合烟气 NOx 治理的整体催化剂。

Vol. 35 No. 1

冶金能源

Jan. 2016

ENERGY FOR METALLURGICAL INDUSTRY

( 1) 脱硝效率始终稳定在 98% 以上( 能测到 的 NO 含量在几个 10 - 6 ,可以理解为系统误差) , 接近 100% ,体现了催化剂超高的脱硝效率;

( 2) 实验的操作空速最高为 16000h - 1 左右, 为传统脱硝催化剂的 4 倍左右;

( 3) 催化剂床层阻力降在 300Pa 性

焦化厂是专门从事冶金焦炭生产及冶炼焦化 产品加工、回收的专业工厂。焦炉烟道气以焦炉 煤气燃烧后产生的废气为主,主要成分有 SO2 、 NOx 等。

在我国二氧化硫和氮氧化物是大气中主要污 染物,是衡量大气是否遭到污染的重要标志。我

收稿日期: 2015 - 06 - 25 李鹏元( 1983 - ) ,工程师; 114044 辽宁省鞍山市。

Integration technology of SO2 and NOx removal and heat recovery from coke oven flue gas

Li Pengyuan Li Baodong Yang Yi Fang Huibin Chen Wei Xie Guowei ( Sinosteel Anshan Research Institute of Thermo - Energy Co. ,Ltd. )

国的一些城镇,大气中 SO2 和 NOx 的危害较为 普遍,而且非常严重。

2012 年 6 月环境保护部及国家质量监督检 验检疫局联合发布了 GB16171 - 2012 《炼焦化学 工业污染物排放标准》,明确规定了焦化工业的 大气污染物排放标准。新标准要求焦炉烟囱燃烧 尾气中 SO2 浓度小于 50mg / m3 ,氮氧化物浓度小 于 500mg / m3 ,粉尘浓度小于 30mg / m3 。特别地 区要求 SO2 浓度小于 30mg / m3 ,氮氧化物浓度小 于 150mg / m3 ,粉尘浓度小于 15mg / m3 。

2 一体化解决技术

针对客户的要求和焦炉现有煤气处理工序, 中钢热能研究人员研究开发并且集成了焦炉烟道 气脱硫脱硝及余热回收利用的一体化技术。 2. 1 方案描述