场桥吊具防摇装置的改进

港口集装箱起重机吊具减摇装置分析

港口集装箱起重机吊具减摇装置分析摘要:分析港口集装箱起重机吊具摇动产生原因。

现有港口集装箱起重机的各种形式减摇装置。

关键词:港口集装箱起重机;吊具减摇装置;单摆模型;1、前言随着集装箱船舶日益大型化,对港口的岸边集装箱起重机(以下简称岸桥)和轮胎式集装箱龙门起重机(以下简称轮胎吊),轨道式集装箱龙门起重机(以下简称轨道吊)的装卸效率要求越来越高。

港口集装箱起重机的装卸效率受很多因素的影响,吊具的摆动是关键因素之一。

吊具的摆动增加了对箱的难度,延长了司机的作业时间,降低了司机操作的舒适性。

同时,吊具的摆动增加了撞箱的风险,不利于码头的安全生产。

为了使吊具在很短的时间内恢复静止或摆幅减小到允许的范围内,需要加装吊具减摇装置。

以下主要探讨现有的港口起重机的各种减摇装置。

2、吊具摇动成因港口集装箱起重机的吊具是通过钢丝绳和小车连接的。

当进行作业时,小车运行机构驱动小车运行,吊具通过钢丝绳获得加速力同小车一起运行。

小车停止,吊具发生摆动,此时,停止的小车可以看做固定点,悬垂钢丝绳近似成柔性绳,吊具简化成质点,那么吊具的摆动可以简化成单摆模型。

由此可以看出,吊具的摆动是不可避免的。

3、几种常见的减摇装置3.1通过起升钢丝绳交叉缠绕严格意义上来说,这不属于减摇装置。

它只是利用起升钢丝绳的交叉缠绕,增大钢丝绳和水平面间的夹角,增加钢丝绳在摇摆过程中的调整张力和阻摇的能力。

这种方式的弊端十分明显,首先,减摇效果差,吊具在不同的高度及载荷下,减摇效果差异很大。

其次,增加了钢丝绳的弯折次数,影响钢丝绳的寿命。

3.2八绳防摇系统起升卷筒为八组绳槽卷筒,钢丝绳通过改向滑轮分别到吊具上架的四个固定点。

钢丝绳在吊具和小车间形成四个独立的三角形,利用三角形的稳定性原理,实现吊具的摇摆控制。

八绳防摇的另一个显著特点:用钢丝绳的固定点取代吊具上架上的滑轮,这样就消除了滑轮在钢丝绳上的滚动现象,从而减弱吊具的摇摆。

因具有以上的特点,并且在吊具的前后左右四个面上钢丝绳都形成了三角形结构,因此,在小车方向和大车方向上,防摇效果都很显著。

集装箱桥吊防摇方法与控制措施分析

集装箱桥吊防摇方法与控制措施分析作者:刘建南来源:《科学与技术》2018年第14期摘要:随着当前经济的发展,在大量的运输方式上通过集装箱货物运输已经比较普遍了。

而桥吊作为集装箱海运过程中的重要载体,其工作的安全性与可靠性,对作业效率有很大的影响。

对于集装箱起重机来讲,通过防摇技术的研究,并结合现代的相关原理,来保证灵活性和有效性,使得各个效果的优化,同时结合操作上的相关工作原理,采取控制措施来完善未来的研究和应用。

在进行集装箱桥吊防摇这一课题就行研究时,需要参考以前总结的经验,同时结合其他一些方式方法,以达到防摇效果的优化。

本文主要探讨集装箱桥吊的防摇方法与控制措施分析。

关键词:集装箱;桥吊;防摇方法;防摇措施1.集装箱桥吊的防摇意义集装箱可以提高货物装卸效率,同时避免货物出现损伤以及全天候作业等优点,在当前的物流运输中应用越来越广泛。

而集装箱桥吊作为集装箱装卸的关键设备,就需要具有较高的装卸能力和速度。

在进行货物装卸时,由于较多因素的影响,小车与吊具之间的钢丝绳难以控制,导致吊具来回摆动,吊着的集装箱也会随之摆动,这样就会造成吊具与集装箱之间的对位、集装箱与卡车之间的对位花费较多时间,而且也可能会发生挂舱的分险,降低了作业效率,所以需要在桥吊上安装防摇装置。

安装防摇装置的目的是减少吊具的来回摇摆,以便顺利进行对箱作业。

通过防摇装置的作用,使吊具在2~3个摇摆周期内摆幅降低到50~100 mm 以下或者在规定时间内摆动量降到一定范围内。

防摇效果的检查方法是吊具吊着集装箱随小车一起运行,小车停止运行后,检查测量吊具(集装箱)的摆动周期及摆幅变化情况。

2.当前集装箱桥吊常见防摇方法目前来讲,集装箱桥吊的防摇方法主要有两种,一种是机械式防摇,一种是电子式防摇。

虽然采取的手段不同,但目的是一致的。

(1)机械式防摇。

机械式防摇是最早采用的一种防摇手段,其中又有多种形式。

①可以通过安装减摇驱动机构,如减摇卷筒、减摇钢丝绳、单向轴承、力矩电机、减摇制动器来实现。

场桥传统减摇机构的改进

场桥传统减摇机构的改进明正佳【摘要】@@ 为了提高生产效率,大多数用户都要求场桥配有减摇机构.本文以目前常用的一种传统的机械式减摇机构为研究对象,通过合理简化,建立相应的力学模型进行定性分析,提出改进办法,在实际应用中取得了良好的效果.【期刊名称】《港口装卸》【年(卷),期】2010(000)006【总页数】2页(P17-18)【作者】明正佳【作者单位】上海振华重工(集团)股份有限公司【正文语种】中文为了提高生产效率,大多数用户都要求场桥配有减摇机构。

本文以目前常用的一种传统的机械式减摇机构为研究对象,通过合理简化,建立相应的力学模型进行定性分析,提出改进办法,在实际应用中取得了良好的效果。

1 传统机械式减摇机构的工作原理传统的机械式减摇机构装有两套驱动装置,沿小车左右中心线对称布置。

图1所示为其右侧的 1套驱动装置。

1套减摇驱动装置仅有 1根轴(卷筒轴)。

单向离合器外圈与卷筒和链轮传动系相连,内圈与卷筒轴相连。

卷筒轴的另一端与制动盘相连。

左旋卷筒的钢丝绳(钢丝绳 1)通过滑轮连接到吊具上架的后侧,右旋卷筒的钢丝绳(钢丝绳 2)通过滑轮连接到吊具上架的前侧。

除了起重机停机外,电机一直通电,电机通过减速箱、链轮传动系作用到卷筒,使减摇钢丝绳保持收紧的状态或者收紧的趋势。

由于单向离合器的作用,两个卷筒独立工作。

当卷筒收绳时,单向离合器空转;当卷筒放绳时,单向离合器锁紧,见图2。

当吊重上升时,单向离合器空转,减摇卷筒收绳,减摇机构无减摇作用;当吊具下降时,单向离合器锁紧,减摇卷筒放绳,制动器开闸,减摇机构无减摇作用;当小车运行时,单向离合器锁紧,制动器闭闸使卷筒轴处于制动状态;当小车起制动时,假设吊重向前侧摆动,钢丝绳 2将伸长,钢丝绳 1松弛。

即使伸长的钢丝绳 2处于放绳状态,单向离合器锁紧,闭闸的制动器将在制动盘上产生一个摩擦力,通过摩擦发热,将吊重摆动的能量逐步消耗掉;使松弛的钢丝绳 1处于收绳状态,单向离合器空转,电机通过卷筒收绳。

RTG吊具防摇控制线路的改造

RTG 昂 具 防 摇 控 {= 路 的 改 逭 }线 ; = I

谢 国华 陈 宋潮

( 汕头港务 集 团有 限公 司, 广 东 汕 头 2 0 3 ) 0 1 1

摘要 :为解决 R G 力矩 电机 防摇 系统存 在的 问题 ,对 其进行 改造 。介 绍力矩 电机 防 T 摇机构 的概 况。分析存 在 的问题 及其原 因。提 出改造措 施 。改造取得 良好 的效 果。

港 口科技 ・ 科研与技革

率 ,减摇装 置作用 比较 少 。 吊具上 下运 动停 止 时 ,制 动器 锁住 ,单 向轴

损 坏 形 式集 中在 电机线 圈烧 焦 、 电机 轴承 缺 油咬 死 两 种 。其原 因是 :公 司 R G防摇 电机 的型 号不 T 适 应 R G防摇 工作 工况 , T 造成 电机长 期温 度过 高 。 从 上 面介 绍 的防摇 机构 工 作形 式可 以知道 , 防摇 力 矩 电机 只 有 在 吊具 上 升 时 是 其 正 常 的 工 作状 态 。而在 待机 过程 、大 车运 行 过程 、小车运 行过 程 、 转场 过程 ,力矩 电机处 于 堵转 状态 。而 在 小 车 下 降 时, 防摇力矩 电机甚 至 处于 反转 的过 程 。

关键 词 :港 口 力矩 电机 吊具 防摇 机构 改造

Re o m n S y ng Ag i s n r l r ui o pr a fRTG f r o wa i — a n tCo t o c t fS e d o Ci

XI Guo ua E h CHEN n c a So g h o

1 力矩 电机 防摇机 构 的概 况

12 工作 原理 . 力矩 电机在 控制 电源 合 闸后就 开始 工作 。力

集装箱专用门吊吊具防摇系统优化改进

题进 行 统计 、 调 查 和 分析 。 研 究提 出优 化 改进 方案 以及 实

施后 取得 的 成效 。

关键 词 集 装 箱 专 用 门 吊 ; 吊具 防摇 系统 ; 优 化 方案 ; 运

用 效 果

卜 述 问题 的 m现 , 造 成 维修 T作 量 大 且难 度 较 高 , 停 机 时间长, 电机 或 导 向滑 轮 损 坏维 修 至 少 需 要 一 天 H / , J 司, 维 修

2 既有 吊具 防摇 系统存 在 的问题 2 . 1既有 吊具防 摇 系统 工作原 理

绳 的空 问 布置 是 t - 长 相等 且互 不 交 叉干 涉 , 一 端 分别 定在

吊具 的 4个 角 上, 另 一端 分 别通 过 导 向滑 轮缠 绕 在 4个 防摇 卷筒 } 二 。因此 导向滑轮 与 防摇 钢 丝绳 接 触 面 上 , 导 向滑 轮始

频 发 的关 键 原 因 , 优 化 防摇 系 统部 分结 构 部 件 , 强 化 检 修 保

不管起升机构是起升还是下降. 防摇钢丝绳始终是受张力上

升, 若 力 矩 电机 过 大 , 会造 成 吊具 空 载起 升靠 防摇 系 统 的 钢

系统钢 丝绳 把 吊具仍 旧向上拉 紧起 升 。因此 不能通 过增 大力

吊具 空 载 下 降 时 , 防摇 摇系统故障频发问题进行深入调查分析 , 研究专用 吊具 防摇 丝 绳 起பைடு நூலகம்升 而 主起 升 钢 丝绳 松 驰状 态 , 矩 电机 的型 号来 解决 该故 障 问题 。

( 2 ) 防摇 系统 卷 筒规格 尺 寸设计 不够 合理 。 4根 防摇 钢 丝

养 制度 的落 实 , 确保 集装 箱 装 卸 作 业 的安 全 和效 率 , 为 铁 路 集装 箱运 输增 运增 收 打下 坚实 的基 础 。

起重机防摇技术研究

起重机防摇技术研究一、前言吊具的摇摆问题,一直是令起重行业设计和调试人员头痛的一个问题。

起重机在装卸货物时,由于其速度的变化以及外界干扰因素的影响,使吊具前后、左右的来回摆动,在影响生产效率的同时造成一定的安全隐患,最终造成严重的经济损失。

因此,研究一套起重机的吊具防摇系统,实现稳定吊具、平稳操作成为起重机制造商和研究机构一直关注的问题。

一个好的防摇系统能起良好的减摇效果,大大提高了劳动生产率。

近年来, 考虑到现代起重机增加吊重防摇控制系统的必要性,对防摇控制方法的理论研究较多,但这些理论方法只要以理论研究和仿真为主导,与实际可行的物理实现还存在一定距离,很多方面的应用还不是很理想。

二、机械式防摇技术机械式防摇技术通过在小车架下安装防摇装置,包括减摇钢丝绳、卷筒和力矩限制器传动链及带单向轴承的卷筒和制动器,通过机械手段消耗摆动的能量以实现最终消除摇摆的目的,从而提高起重机的工作效率。

要控制吊具的摇摆,首先就必须采用合理的钢丝绳缠绕方式,使车架上起升滑轮与吊具上牵引滑轮在同一平面内偏离成一定角度;利用单向轴承控制卷筒的旋转方向,通过实现放绳方向与传动轴相互锁合,保证卷筒只能向钢丝绳收绳方向旋转;在其重机作业过程中,通过对力矩限制器加以持续通电,始终给减摇钢丝绳一个张力,将其卷起,避免减摇钢丝绳的处于松散状态。

当出现吊具摇摆情况时,通过设定弹簧力来调整制动器给减摇钢丝绳的张力,从而保证在不同情况下阻止吊具的摇摆,起到减摇效果。

吊具在下降过程中,制动器打开,单向轴承的内外圈相互锁住,由于吊具重力使每个力矩限制器受到一个反向力,该力就作为减摇钢丝绳张紧力对减摇产生一定作用;当吊具上升时,减摇钢丝绳上少了吊具自重而引起的张紧力,此时减摇钢丝绳被力矩限制器带动卷筒不断卷起,一定程度上减少了吊具的摇摆;另外,单向轴承的内外相互分离,旋转力没有作用在轴上,轴处于制动状态,制动器由于被锁住而不起作用,因此制动器就会对吊具摇摆产生一定的阻尼作用;当吊具停止升降时,单向轴承的内外圈相互离合,轴处于制动状态,制动器被锁住,从而减少吊具的摇摆。

龙门吊防摇改进(6月24日)

堆场轮胎龙门吊吊具防摇装置的改进宁波港集团北仑第三集装箱有限公司邹根森(315813) 摘要:在实践中,对轮胎龙门吊吊具防摇装置存在的问题进行了改进,即解决了电磁阀线圈易损坏,防摇钢丝绳易磨损,油缸出现内泄漏等问题,达到预期的改造目的。

关键词:轮胎龙门吊,防摇,线圈,钢丝绳,油缸,内泄漏Summary: In the fulfillment, the existing problem with anti-sway device of RTG is improved , namely resolved the easy damage of coil of electromagnetic valve, resolved the easy wear and tear of anti-sway wire rope , resolved inner leakage of cylinder, and attain the reforming purpose anticipantly.Key words: RTG, anti-sway, coil, wire rope, cylinder, inner-leakage在港口,无论是岸桥还是堆场轮胎龙门吊,为了缩短吊具与集装箱的对位时间,一般要采用相应的防摇措施来提高装卸效率与安全性。

我公司堆场轮胎龙门吊(型号RTG23.47/5+1/50T)上的吊具防摇方式采用的是液压防摇装置,它是由小车架上的防摇卷筒引出4根防摇钢丝绳,每根钢丝绳与吊架上对角布置的防摇油缸相连,液压系统产生一定的系统压力,对防摇油缸自动充压,使防摇油缸保持一定的拉力以张紧防摇钢丝绳。

同时,防摇油缸作为防摇系统的阻尼器,能吸收吊具和集装箱摇摆时产生的能量,从而达到防摇的目的。

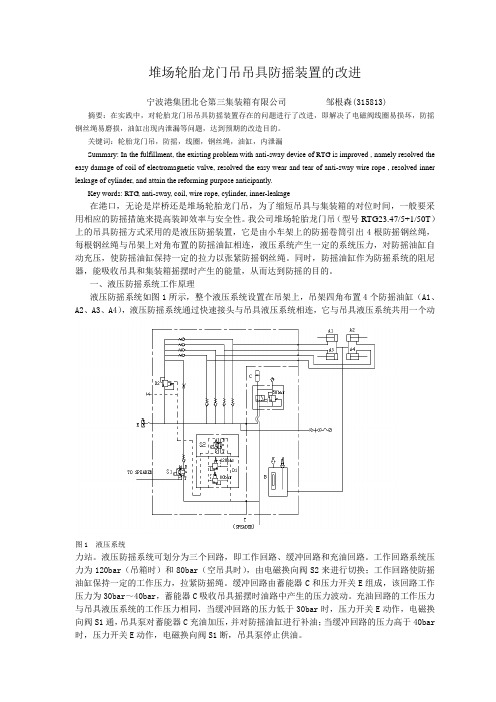

一、液压防摇系统工作原理液压防摇系统如图1所示,整个液压系统设置在吊架上,吊架四角布置4个防摇油缸(A1、A2、A3、A4),液压防摇系统通过快速接头与吊具液压系统相连,它与吊具液压系统共用一个动图1 液压系统力站。

集装箱桥吊防摇控制措施研究

集装箱桥吊防摇控制措施研究发表时间:2019-06-10T16:12:58.220Z 来源:《防护工程》2019年第5期作者:滕友昌1 郑波2 [导读] 多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

上海振华重工(集团)股份有限公司 201913 摘要:随着现代工业的不断发展,工业的生产规模也随之不断扩大,在机械应用当中,自动化程度也不断的提升,故此,在搬运成本费用上也水涨船高。

在物料搬运当中,起重运输技术是其中重要的组成部分。

而由于地球的百分之73都是被海洋所覆盖,故此,水上运输占有着重要组成部分。

而其中的岸边桥式集装箱起重机(又称为岸桥)在港口物流当中占有举足轻重的地位,所以,如何加以提高其作业效率,则是厂家和工业当中最为关注的焦点[1]。

关键词:现代工业;起重运输技术;岸桥引言:多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

但是在岸桥起重机升降与加减速当中,吊具最容易出现摇摆作用,据调查,每一天岸桥师傅的工作时间当中,30%时间都是用来通过自然减摇等待摇晃的时间,这样无形中给岸桥师傅们带来不必要的劳动时间浪费。

因此,在提高岸桥起重效率和减摇的措施当中,许多起重机制作产家最为头痛。

一、常见的防摇技术措施(一)传统机械防摇技术它的作用原理是在小车架安装一个防摇装置,其装置有减摇钢丝绳、力矩限制器传动链与卷筒、带单向轴的卷筒与制动器,用传统机械手段将摆动能量消耗殆尽从而实现减摇效果,加以提升作业效率。

机械防摇当中,采用的是钢丝绳缠绕方式,让吊具上牵引滑轮与车架起升滑轮形成一定的角度,再用单向轴承来控制卷筒的旋转方向,这样可以让传动轴与放绳方向相互缩合起来,可以让卷筒只能向钢丝绳收绳的方向旋转,并且在其起重操作当中,使用力矩限制器持续对减摇钢丝绳增加一定的张力,可以有效避免钢丝绳的松散状况。

桥式起重机定位防摆改进型自抗扰控制

第3期肖友刚等:桥式起重机定位防摆改进型自抗扰控制575速直至精确停车.负载通过柔性缆绳和台车相连,依靠台车移动将负载搬运到目标位置,台车启停、参数变化、外界干扰,均会使负载摆动,因此起重机控制系统需兼具定位和防摆双重功能.针对以上问题,不少学者提出了解决方案.其中输入整形法[4–5]在起重机控制中得到了普遍应用,但输入整形须同参考信号相卷积,往往还另需设计参考输入轨迹.由于台车的起点位置默认为零,因此目标点的距离为初始位置偏差,当作业距离较长时,若不能对目标值进行平滑处理,将导致初始控制量很大,甚至难以控制.解决的办法为事先规划一条先加速、再匀速、后减速的速度轨迹.文献[6]构造了七段式加速度时间最优轨迹,并在衔接点采用光滑函数进行过渡,但这种方法增加了曲线衔接点的个数,使曲线表达式复杂,时间规划困难.文献[7]采用区间模型描述不确定性,提出一种基于Chebyshev代理模型法的双摆吊车不确定性轨迹规划求解方法,但过程复杂,技术要求高.文献[8]设计了全程光滑连续的多项式轨迹,并可保证各状态指标在约束范围内,但其速度轨迹缺乏匀速段,因而效率较低.文献[9]采用两段余弦函数构造了包含加速、匀速、减速的运动轨迹,但其加速度轨迹在初始阶段存在较大突变,会对电机产生较大冲击.因此如何设计结构简单且光滑连续,并有利于台车平稳运行的参考轨迹是问题的关键.闭环控制法因其具有更好的鲁棒性得到了不少学者的青睐.文献[10]将单位整形器和自适应反馈控制相结合,设计了变绳长和外部扰动下桥式起重机消摆控制器,并采用粒子群算法优化控制器参数.文献[11]对起重机系统模型进行线性化处理后,设计了线性二次型调节器(linear quadratic regulator,LQR)防摆控制器.文献[12]基于系统无源性分析的角度,设计了使系统能量耗散的非线性控制器,抑制了负载的残余摆动.文献[13]通过引入新颖复合信号增强了台车与负载间的耦合关系,设计了欠驱动吊车非线性防摆控制器.文献[14]采用滑模控制器,克服了起重机模型参数不确定性和外界干扰的影响.文献[15]提出了一种自适应分级滑模控制策略,并用神经网络优化控制参数,使其在系统参数不确定情况下具有较好鲁棒性.文献[16]考虑系统不确定及执行器死区影响,构造了有限时间收敛曲面,克服了多输入多输出系统滑模面分析的主要障碍,并通过在双摆起重机及塔式起重机的应用证明其有效性和鲁棒性.为克服海浪干扰下船吊系统的负载摆动,文献[17]利用神经网络逼近船吊系统的不确定动态,结合滑模控制设计了一种复合非线性控制器.文献[18]在不对模型进行任何线性化处理的前提下,提出了一种包含积分环节和执行器约束的非线性准PID控制器,使双摆桥式吊车在包含未建模动态、执行器约束和大摆角的情况下,运行性能较好.文献[19]为抑制旋转起重机的摆动,提出一种含有非线性滑模面的滑模控制算法.文献[20]利用滑模控制构造控制框架,利用PD控制使系统稳定,构造了双摆桥式吊车耦合增强型PD滑模控制.以上闭环控制法大都采用调节控制,并未设计参考运动轨迹,导致台车长距离运输时控制失效,而事先规划一条平滑的S型轨迹引导台车运动,并与闭环控制相结合,可使台车运动更加平稳.此外,现有方法大都假设初始条件为零,而实际起重机搬运大件物体时,物体重心难以控制在吊钩正下方,导致起吊时产生大初始摆角.又由于系统不可避免存在难以建模的不确定动态及环境风等外部随机扰动的影响,极大地增加了消摆定位的控制难度.因此,需设计一种复合控制器,既能进行台车轨迹规划,又能最大程度抑制启停、大初始摆角及外界干扰下的负载摆动问题.自抗扰控制(active disturbance rejection control, ADRC)把作用于被控对象的未建模动态、系统时变参数及外部干扰等都归结为未知“总扰动”,并利用扩张状态观测器(extended state observer,ESO)进行实时估计并给予补偿,具有可安排过渡过程、参数适应范围大、不依赖系统模型且能够抵抗系统内外扰动的优点[21–22].由于ADRC良好的抗扰性和鲁棒性,在处理起重机系统的非线性、未建模动态和外界干扰等问题优势明显;同时其安排过渡过程的思想,对减少负载摆动幅值、台车跟踪误差,大有裨益.因此,ADRC适合作为起重机防摇摆系统的控制器,且研究者们已将ADRC成功运用于桥式起重机[23]、塔式起重机[24–25]、环形吊车[26]等起重设备控制之中.然而,这些研究中的起重机大都采用ADRC的标准形式进行控制,对长距离输运的起重机控制效果并不理想.目前,工业应用上主要使用结构简单的线性自抗扰控制器(linear ADRC,LADRC).LADRC通常由线性跟踪微分器(li-near tracking differentiator,LTD)、线性扩张状态观测器(linear ESO,LESO)和误差反馈控制律等所组成.其中LTD可为输入信号安排平滑的过渡过程,但在参数不变情况下,LTD调节时间恒定,导致其跟踪速度会随着距离的增大而增大,这显然与起重机包含加速、匀速、减速3个阶段的运动特点不符;LESO在观测大初始摆角时,在初始时刻易出现微分峰值现象;经典误差控制律也无法解决大干扰下执行器易饱和的问题.本文在经典LADRC的基础上,选用两段具有饱和特性的S型Sigmoid函数对LTD进行改进,使其与包含加速、匀速、减速阶段的起重机运动特性良好吻合;利用Sigmoid函数构造了增益时变ESO,解决了大初始摆角下ESO估计易出现微分峰值的问题;利用tanh函数的饱和特性对线性反馈控制律进行了改进,解决了大干扰环境下控制量饱和问题;最后综合形成了改进型自抗扰控制器(modified active disturbance rejection576控制理论与应用第40卷control,MADRC),并通过Lyapunov 法证明了控制系统的稳定性.仿真及实物实验表明,本文的改进策略,可解决严重外界干扰下桥式起重机长距离消摆定位问题.2起重机系统分析桥式起重机结构图如图1所示,根据文献[1–3]中桥式起重机的动力学模型,并考虑台车摩擦力及外部扰动对台车位移及负载摆动的影响,将其动力学模型修正为(M +m )¨x +ml ¨θcos θ−ml ˙θ2sin θ=F −F r +d 1,(1)ml 2¨θ+ml ¨x cos θ+ml g sin θ=d 2,(2)其中:M,m 分别为台车质量和负载质量;x 为台车位移;θ为负载摆角;l 为吊绳长度;g 为重力加速度;F 为台车驱动力;F r =f r tanh(˙x µx)−k r |˙x |˙x 表示摩擦力;f r ,µx ,k r 为与摩擦力相关系数;d 1和d 2分别表示台车及负载受到的外部扰动.䖖图1桥式起重机系统示意图Fig.1Schematic illustration of bridge crane system式(1)–(2)可以看出,台车位移和负载摆动交叉耦合,其任何一个量的动态变化都不可避免地会对另一个量造成干扰,导致系统性能降低,因此须采取措施消除彼此间的影响.式(1)–(2)可等效为如下状态方程:¨x =g 1+b 1(F −F r )+f 1,(3)¨θ=g 2+b 2(F −F r )+f 2,(4)式中:g 1=m g cos θsin θ+ml ˙θ2sin θM +m sin 2θ,g 2=−(M +m )g sin θ+ml ˙θ2cos θsin θl (M +m sin 2θ),由于台车质量M 是确定的,负载质量m 可以通过称重传感器测得,吊绳长度及负载摆角的实时值可以通过编码器和精密电位器测得,因此g 1和g 2可视为位移和摆角回路的已知动态,不再对其进行观测,以减轻扩张状态观测器的负担.f 1和f 2分别为位移和摆角回路中包含未知干扰d 1和d 2的不确定动态,f 1=d 2m cos θ−d 1M +m sin 2θ,f 2=−d 2l −(d 2m cos θ−d 1)cos θl (M +m sin 2θ),b 1和b 2分别表示位移和摆角回路的控制量增益,b 1=1M +m sin 2θ,b 2=−cos θl (M +m sin 2θ).由于桥式起重机中只有一个输入力作为控制量,却需同时控制台车位移和负载摆角,因此不妨将控制量拆分为位移控制量u 1和摆角控制量u 2,并加入摩擦力的估计值¯Fr ,即F =[1,1][u 1u 2]+¯F r ,(5)则式(3)–(4)转化为¨x =g 1+f 1+b 1(¯Fr −F r )+b 1(u 1+u 2),(6)¨θ=g 2+f 2+b 1(¯F r −F r )+b 2(u 1+u 2).(7)设计控制系统的目的是使得台车精准到达目标位置x d ,且实时消摆,在后续内容中将设计一种改进型自抗扰控制器实现该目标.3控制器设计3.1线性跟踪微分器的改进跟踪微分器作为自抗扰控制器的重要组成部分,不仅具有提取微分信号的功能,也可为跟踪信号安排一过渡过程,以解决阶跃响应快速性与超调的矛盾.经典线性跟踪微分器LTD [27]如式(8)所示:˙v 1=v 2,˙v 2=−r 2(v 1−x d )−2rv 2,(8)式中:r 为调节跟踪快慢的参数;v 1,v 2为LTD 的输出状态变量,分别表示参考输入信号x d 的跟踪值及跟踪速度.当参考输入信号x d 增大,LTD 的调节时间维持不变,势必提高台车跟踪速度,这将导致控制量显著增大,因而不适合作为起重机长距离运输的解决方案.起重机搬运负载的距离通常长达数十米,包含加速段、匀速段、减速段,不合理加、减速运动易引起负载大幅摆动.为满足台车启动平滑及平稳精准停车的要求,台车速度轨迹在初始和结束段应为可按需调整形状的S 型曲线,且中间段应保持匀速.为避免曲线在加速、匀速、减速段的衔接点出现断点,构造能够保证3个阶段高阶连续并可按需调整的函数是关键.Sig-moid 函数广泛地用作神经网络的激励函数,具有光滑性、单调性、饱和性等特征,其表达式为第3期肖友刚等:桥式起重机定位防摆改进型自抗扰控制577sig(x )=1(1+e −x ).(9)对Sigmoid 函数作简单变换,使其变化范围为(−1,1),并引入指数因子q 调节函数的近似线性区间范围sig(q,x )=2(11+e −qx−0.5).(10)基于以上思路,利用两段Sigmoid 函数,构造衔接点在匀速段、高阶连续光滑的非对称S 型速度曲线f (v 1,x d )=−2k d r sig(r 1,v 1+ε),v 1x d 2,2k d r sig(r 2,v 1−x d ),x d 2<v 1 x d ,(11)式中:k d ∈R +可调节速度上限;r 1,r 2∈R +分别为加速和减速调节因子,可调节加、减速阶段的快慢程度;ε是为保证初始加速度而引入的很小正数.利用f (v 1,x d )对LTD 进行改造,可生成基于Sigmoid 函数的新型跟踪微分器(Sigmoid TD,STD)˙v 1=v 2,˙v 2=−r 2f (v 1,x d )−2rv 2.(12)接下来证明STD 满足Lyapunov 渐近稳定条件,即lim t →∞v 1(t )=x d ,lim t →∞v 2(t )=0.(13)构造如下函数:V (v 1,v 2)=r 2( v 10f (ζ,x d )d ζ+2k d x d r )+12v 22,(14)由于f (v 1,x d )的值域为[−2k d r ,2k dr],且v 1 x d ,根据定积分性质可知V (v 1,v 2) 0.对V (v 1,v 2)求导,可得˙V (v 1,v 2)=v 2r 2f (v 1,x d )+v 2˙v 2=v 2r 2f (v 1,x d )−r 2v 2f (v 1,s d )−2rv 22=−2rv 22 0,(15)因此,STD 是Lyapunov 意义下稳定的.定义集合Γ为包含所有满足˙V(v 1,v 2)=0的点,由式(15)可知v 2=0,相应的有˙v 2=0,综合式(11)–(12),根据LaSalle 不变集定理,可推知当t →∞时,v 1→x d ,v 2→0.3.2改进型ESO 的设计式(6)–(7)中的f 1,f 2结构复杂,且包含未建模信息及随机扰动.另外上文虽已将控制量进行了拆分,但每个回路仍包含另一个回路的控制量.为解决上述问题,采用ESO 对包含摩擦力估计误差的扰动进行观测,并将另一个回路的控制量也视为该回路的扰动予以估计,从而实现两回路的解耦.综上,式(6)–(7)可重新表示为¨x =g 1+R 1+b 1u 1,(16)¨θ=g 2+R 2+b 2u 2,(17)式中:R 1=f 1+b 1(¯Fr −F r +u 2),R 2=f 2+b 2(u 1+¯Fr −F r )分别为各自回路需进行估计的总扰动.令x 1=x,x 2=˙x,x 3=R 1,θ1=θ,θ2=˙θ,θ3=R 2,则式(16)–(17)可表示为˙x 1=x 2,˙x 2=g 1+x 3+b 1u 1,(18)˙θ1=θ2,˙θ2=g 2+θ3+b 2u 2.(19)对位移回路设计如下包含模型辅助信息的扩张状态观测器LESO1:e x 1=z x 1−x 1,˙z x 1=z x 2+βx 1e x 1,˙z x 2=z x 3+βx 2e x 1+g 1+b 1u 1,˙z x 3=βx 3e x 1,(20)式中:z x 1,z x 2,z x 3分别为信号x,˙x,R 1的状态估计;βx 1,βx 2,βx 3为LESO1的增益.同理可对摆角回路设计扩张状态观测器LESO2e θ1=z θ1−θ1,˙z θ1=z θ2+βθ1e θ1,˙z θ2=z x 3+βθ2e θ1+g 2+b 2u 2,˙z θ3=βθ3e θ1,(21)式中:z θ1,z θ2,z θ3分别为信号θ,˙θ,R 2的状态估计;βθ1,βθ2,βθ3为LESO2的增益.为简化调参,将LESO1,LESO2的观测器增益分别配置在带宽ωox ,ωoθ上,则βx 1=3ωox ,βx 2=3ω2ox ,βx 3=ω3ox,βθ1=3ωoθ,βθ2=3ω2oθ,βθ3=ω3oθ.(22)由文献[22]可知,LESO1,LESO2可保证观测误差收敛,即z x 1→x,z x 2→˙x,z x 3→R 1,z θ1→θ,z θ2→˙θ,z θ3→R 2.由于LESO 各状态变量观测值的初始值默认设置为0,当存在初始大摆角时,会导致LESO2初始观测值和实际值偏差过大,引起角速度信号估计超调,出现微分峰值现象.提高带宽会加剧微分峰值现象,而降低带宽又会导致观测性能下降.因此,利用Sigmoid 函数,将LESO2中的固定增益βθ2,βθ3变换为时变增益βθ2(t ),βθ3(t ),得到增益连续时变的扩张状态观测器(sigmoid ESO,SESO),使其不仅具有“大误差小增益,小误差大增益”特性,且可避免经典ESO 存在的切换点判断和增益突变的问题,并能抑制微分峰值现象,此时578控制理论与应用第40卷βθ1(t)=3ωoθ,βθ2(t)=βθ2·sig(α,x),βθ3(t)=βθ3·sig(α,x),(23)式中α为时变增益收敛速度的调节因子.将SESO的观测误差定义为eθ1(t)=zθ1(t)−θ1(t),eθ2(t)=zθ2(t)−θ2(t),eθ3(t)=zθ3(t)−R2.(24)对上式求导,再将式(21)代入,可得误差微分方程˙eθ1(t)=eθ2−βθ1(t)eθ1,˙eθ2(t)=eθ3−βθ2(t)eθ1,˙eθ3(t)=−βθ3(t)eθ1−˙R2,(25)令Y1=eθ1,Y2=−βθ1eθ1+eθ2,Y3=β2θ1eθ1−(βθ1+βθ2(t))eθ2+eθ3,则误差方程更新为˙Y1=Y2,˙Y2=Y3,˙Y3=−aY1−bY2−cY3−˙R2,(26)式中:a=βθ1βθ2(t)βθ3(t),b=βθ1βθ2(t)+βθ1βθ3(t) +βθ2(t)βθ3(t),c=βθ1+βθ2(t)+βθ3(t).不考虑扰动时,式(26)的特征方程为λ3+aλ2+bλ+c=0,(27)式中λ为方程的特征根.由Hurwitz条件可知,其特征根具有负实部的充要条件为a>0,b>0,c>0,ab−c>0,可见其条件全部满足,因此,SESO在以eθ1= 0,eθ2=0,eθ3=0为平衡点的大范围内渐进稳定.当考虑持续扰动时,SESO受扰动影响存在观测误差.为求得其稳态观测误差,假定˙R2 η,η为正常数,当系统达到稳态时,各状态变量变化率为0,即˙Y1=Y2=0,˙Y2=Y3=0,˙Y3=0.(28)再根据Y1=eθ1,Y2=−βθ1eθ1+eθ2,Y3=β2θ1eθ1−(βθ1+βθ2(t))eθ2+eθ3,可推得˙eθ1=0,˙eθ2=0,˙eθ3 =0,再由式(25)可得观测误差为|eθ1| ηωoθ3,|eθ2|3ηωoθ2,|eθ3|3ηωoθ.(29)式(29)可以看出,通过增加SESO带宽ωoθ可减小稳态误差,但同时也越容易引入噪声信号,因此选取带宽时,要综合考虑系统控制性能和抑制干扰等指标.3.3误差反馈控制律的设计利用ESO已将位移回路和摆角回路进行解耦,因此可分别设计控制律.对位移回路设计如下控制律:u x=k1·(v1−x)−k2·(v2−˙x)+˙v2,u1=1b1(u x−g1−z x3),(30)式中k1,k2∈R+为正的控制增益.对摆角回路设计如下控制律:uθ=−k3θx−k4˙θx,u2=1b2(uθ−g2−zθ3),(31)式中k3,k4∈R+为正的控制增益.定义起重机系统的跟踪误差ψx=v1−x1,则由式(18)–(19)(30)–(31)可得¨ψx=−k1ψx−k2˙ψx+˜R1,¨θx=−k3θ−k4˙θ+˜R2,(32)式中:˜R1=R1−z x3,˜R2=R2−zθ3分别表示小车位移和负载摆角的扰动估计误差.进一步将式(32)改写为˙ϕx=E1ϕx+F1˜R1,˙ϕθ=E2ϕθ+F2˜R2,(33)式中:ϕx=[ψx˙ψx],ϕθ=[θ˙θ],E1=[01−k1−k2], E2=[01−k3−k4],F1=F2=[1].为减轻参数整定工作量,利用带宽法,将k1,k2, k3,k4配置为如下形式:k1=ω2c1,k2=2ωc1,k3=ω2c2,k4=2ωc2,式中ωc1,ωc2分别为位移和摆角回路的控制器带宽.当E1,E2为Hurwitz稳定矩阵时,可保证闭环系统的稳定性.考虑到系统运行过程可能存在较强外扰,导致摆角振幅过大,易使摆角回路产生过大控制量,给执行机构造成巨大冲击,使得起重机运行埋下安全隐患.为避免大扰动下引发控制量饱和问题,引入具有饱和特性的tanh函数对摆角回路控制律进行改造ˆu2=1b2[−ˆk3θm tanh(θθm)−ˆk4θm tanh(˙θθm)−g2−zθ3],(34)式中:ˆk3,ˆk4为更新后的增益,选取较大的ˆk3可提高消摆速度、减少回摆时间,但ˆk3过大易使摆角振荡;选取较大的ˆk4可增加摆动阻尼、抑制摆动,但ˆk4过大可能延长消摆时间;ˆk3,ˆk4参数值可在原增益附近进行试凑调试、优化选取.θm为归一化角度调节因子,可在区间(2∼20)·π/180内依据外扰强度进行选取,当工作环境较为恶劣时,选取较大的θm可使得摆角回路抗外第3期肖友刚等:桥式起重机定位防摆改进型自抗扰控制579扰的能力提升,消摆更快,但所需的控制量也会增大,反之则相反.对两回路的控制量进行线性叠加,可得总控制量F=u1+ˆu2+¯F r=1b1[k1(v1−x)−k2(v2−˙x)+˙v2−g1−z x3]+1 b2[−ˆk3θm tanh(θθm)−ˆk3θm tanh(θθm)−ˆk 4θm tanh(˙θθm)−g2−zθ3]+¯F r.(35)结合式(18)–(19)(30)(34),闭环系统(33)变为˙θ1=θ2,˙θ2=−ˆk3θm tanh(θ1θm)−ˆk4θm tanh(˙θ1θm)+˜R2,¨ψx=−k1ψx−k2˙ψx+˜R1.(36)构造如下Lyapunov函数:V=ˆk3ln(cosh(θ1θm))+12θm˙θ21+12k1ψ2x+12˙ψ2x,(37)易知V 0恒成立,对V求导可得˙V=ˆk 3˙θ1tanh(θ1θm)+1θm˙θ1¨θ1+k1ψx˙ψx+˙ψx¨ψx=˙θ1(−ˆk3tanh(θ1θm)−ˆk4tanh(˙θ1θm)+˜R2)+ˆk 3˙θ1tanh(θ1θm)+k1ψx˙ψx+˙ψx(−k1ψx−k2˙ψx+˜R1)=˙θ1(−ˆk4tanh(˙θ1θm)+˜R2)−k2˙ψ2x+˙ψx˜R1−ˆk4˙θ1tanh(˙θ1θm)−k2˙ψ2x+|˙θ1||˜R2|+|˙ψx||˜R1|,(38)由于x tanh(x) 0,则当ψx=˙ψx=θ=˙θ=0时,˙V =0,当˙ψx=0或˙θ=0时,−ˆk4˙θ1θm·tanh(˙θ1θm)−k2˙ψ2x恒成立,因此令e=[ψx˙ψxθ˙θ]T,则存在δ>0和一个有限时间tδ,当∥e∥ δ可使得˙V 0成立.因此e在有限时间内收敛并保持在半径为δ的紧集内,即闭环控制系统是稳定的.当系统稳定时˙ϕx=˙ϕθ=0,根据式(36),可得系统误差范围为ψx |˜R1k1|,˙ψx=0,θ artanh|˜R2ˆk3|,˙θ=0,(39)由式(39)可看出,系统的误差是有界的,且观测器估计扰动的误差越小时,系统的精度也越高,同时增大增益k1,ˆk3可削弱估计误差对跟踪精度的影响.4仿真与实验结果本节将通过数值仿真及实物实验验证所提算法的控制性能,实验中起重机系统的参数为M=19.8kg,m=1kg,g=9.81m/s2,l=0.7m,台车摩擦力参数为:f r=8.1,k r=−0.5,µx=0.01,采样周期为50ms.4.1轨迹对比仿真分析为验证STD的改进效果,将其与LTD进行对比.LTD参数为r=0.5,STD参数为r1=2,r2=1,k d=1.2m/s,跟踪距离x d设为10m时,所得速度轨迹如图2(a)所示,将x d提高至20m,所得速度轨迹如图2(b)所示.由图可见,STD的速度轨迹包含了完整的加速、匀速及减速段,且加、减速段均具有平滑的S型曲线,并有效地将跟踪速度约束至设定值1.2m/s以内,符合台车平滑启动、高效运行、平稳停止的控制要求.LTD不包含匀速段,且速度会随着跟踪距离的增加而增加,显然不符合起重机的控制要求.因此相较于LTD,STD更优越.s=x d2+v2e4a eln(cosh(2a e t/v e−ε)cosh(2a e t/v e−ε−2sa e/v2e)).(40)U / s84012162012W/(m·s−1)(a)x d=10mU / s10501520253024W/(m·s−1)(b)x d=20m图2LTD与STD结果对比Fig.2Performance comparison between LTD and STD将STD与如式(40)所示的吊车系统常用跟踪轨迹(记为T1)进行对比,其参数设置为a e=0.5m/s2,v e=1m/s,ε=1.6,所得结果如图3所示.图中从上到下的4个子图分别表述位移s、速度v、加速度a、加加速度轨迹j.可见,在调节时间相近的情况下,STD在整个过渡过程中的最大加速度和最大加加速度更小,说明所需的最大驱动力更小,对执行器的最大功率要求更低,有利于系统平稳运行.此外轨迹T1的加速度和加加速度在初始阶段出现了突变,利用T1进行跟踪控制时,在起动时需很大驱动力,会对系统产生很大的柔性冲击.580控制理论与应用第40卷U / sU / sU / sU / s−0.60.00.60.00.61.2K / (m ·s −3)B / (m ·s −2)W / (m ·s −1)T / m图3STD 与T1轨迹结果对比Fig.3Performance comparison between STD and T14.2控制器对比仿真分析为验证MADRC 的改进效果,假设系统初始时刻存在10◦摆角并开始启动,将本文所提MADRC 算法与ADRC 法、增强耦合非线性控制法(enhanced coupling nonlinear controller,ECNC)[13]进行对比,所得结果如图4所示.本文所提两种算法参数为:ωc 1=1.4,ωc 2=3.5,ωox =12,ωoθ=10,θm =10◦,ˆk3=10.5,ˆk 4=8.8,α=20,ECNC 法表达式为F =−k p ( tξx d t −x 1)−k ξξx +λ(M +m )˙θ+f r ,对应的参数整定为k p =40,k ξ=20,λ=20.ADRC,MADRC 法均采用STD 安排过渡过程,ECNC 法采用式(40)作为台车的跟踪轨迹,且参数和上文均保持一致,将目标位置设定为30m.U / sU / sU / sY / mθ / (°)F / N01530MADRCADRCECNC图4存在初始摆角情况下3个控制器仿真对比Fig.4Three controller simulation comparisons whenfaced with initial pendulum仿真结果如图4所示,图中从上到下曲线依次为台车位移、负载摆角及控制量.从位移曲线可看出,ADRC 和MADRC 到达目标点用时更少,在面对大初始摆角情况下,ECNC 法向反方向最大偏离了约0.6m,明显大于所提两种算法,表明ECNC 法对大初始摆角更敏感;在控制力方面,MADRC 法与ECNC 法最大控制力相当,但ADRC 法初始控制力超过60N,为三者最大,这极易超出系统允许的最大值,而MADRC 法可明显降低初始控制力的大小,极大地提高了原控制器的性能.综上所述,MADRC 法对起重机作业的控制效果最好.图5截取了LESO,SESO 前10s 的观测信号并和真实信号作对比.可见在初始阶段LSEO 对于角速度信号的观测存在过大误差,出现微分峰值现象,这将造成ADRC 初始控制量饱和.而SESO 初始响应快且超调小,能够准确观测摆角信号和角速度信号,从而提高了MADRC 的控制性能.U / sU / s−50510−1012θ / (°)SESO 㿲⍻LESO 㿲⍻ⵏθ / ((°)·s −1).图5SESO 和LESO 观测效果比较Fig.5Performance comparison between SESO and LESO4.3鲁棒性检验为检验MADRC 的抗干扰能力,在吊车作业过程中对负载摆动施加3种不同类型扰动,在10∼12s 时施加随机扰动,在20∼21s 时施加脉冲扰动,35∼37s 时施加正弦扰动,这些扰动的幅值均为3◦,并将其与ECNC 法进行对比,所得仿真结果如图6所示.由图6可见,MADRC 法和ECNC 法都能在扰动环境中将负载摆角控制在合理范围内,但MADRC 法控制下的负载摆动幅值更小,消摆速度更快.在大干扰环境下,MADRC 法由于利用tanh 函数改造了控制律,使得其控制量较小,而ECNC 法为克服噪声和脉冲干扰所需驱动力超过了100N,易使得执行器饱和而使控制失效.因此,在扰动环境中MADRC 法具有良好的鲁棒性.4.4实验分析为进一步验证MADRC 算法的实际控制性能,利用图7所示的实物平台进行两组实验.实验装置由机械主体和控制系统组成,机械桥架长2.5m 、宽1.5m 、第3期肖友刚等:桥式起重机定位防摆改进型自抗扰控制581制量,通过运动控制器进行信号转换并下发至电机,从而控制台车运动.实验时控制器增益和起重机系统参数与仿真一致,将运行距离设置为1.5m,STD 参数设置为r 1=30,r 2=10,r =2,k d =0.2m/s.第1组实验在不施加任何扰动下运行,并与仿真结果进行对比,所得结果如图8所示;第2组实验给定大约8◦的初始摆角,并在20s 左右用外物对负载进行碰撞,所得结果如图9所示.U / s1020305040U / sU / sY / mθ / (°)F / N−100010004MADRCECNC 图6不同扰动下MADRC 和ECNC 法的对比结果Fig.6Performance comparison between MADRC and EC-NC when faced with different disturbances䖖ժ ⭥䀂㕆⸱ 䘀䍏䖭ẕ图7桥式起重机实验平台Fig.7Hardware platform of bridge crane由图8可见,在所提控制器作用下,仿真结果与实验结果曲线基本重合,台车用时12s 左右准确到达目标位置,全过程负载摆动角度始终控制在1◦以内,并且在到达目标点后无残余摆动.从图9可以看出,桥式起重机在受到外部干扰时,能够快速有效地抑制并消除这些外部扰动,并将负载准确快速地运送至指定位置.θ / (°)傼㔃ԯⵏ㔃 U / s84121620U / s840121620U / s84012162001530F / N−1010.50.01.51.0图8所提方法实验结果与仿真结果对比Fig.8Performance comparison between simulation resultsand experimental results of the proposed methodY / mθ / (°)F / NU / s10155202530U / sU / s101552025300.50.01.51.0−10010−20020图9施加干扰下所提方法实验结果Fig.9Experimental results of the proposed methodwith disturbance5结论为实现严重外界干扰下桥式起重机的定位消摆控制,本文利用两段Sigmoid 函数,设计了可按需调整各阶段速度且高阶连续的新型跟踪微分器STD,采用Sigmoid 函数构造了增益时变且连续可微的扩张状态观测器SESO,利用tanh 函数改进了摆角回路的误差反馈控制律,最后综合形成了适用于起重机的改进型自抗扰控制器.仿真及实验结果表明,STD 能使台车平滑启动、高效运行、平稳停止,SESO 有效避免了初始大摆角下观测信号的微分峰值现象,而改进了的误差反馈控制律则解决了大扰动下的控制量饱和问题,综合形成的改进型自抗扰控制器在大干扰下可全过程平稳且基本无摆地将负载搬运到目标位置.另外,三维桥式起重机在搬运负载过程中时常会出现复杂的球面摆现象,使其工作效率大幅降低,利用自抗扰控制强大的解耦能力,抑制三维吊车的球面摆动,将是后续值得深入研究的课题.582控制理论与应用第40卷参考文献:[1]WU X,XU K,HE X,et al.Disturbance-observer-based nonlinearcontrol for overhead cranes subject to uncertain disturbances.Me-chanical Systems and Signal Processing,2020,139:1–18.[2]ZHANG Shengzeng.Nonlinear control of underactuated overheadcrane systems.Hangzhou:Zhejiang University of Technology,2020.(张胜增.欠驱动桥式吊车系统的非线性控制研究.杭州:浙江工业大学信息工程学院,2020.)[3]XIAO Yougang,ZHU Chengzhen,LI Wei,et al.Sliding mode con-trol for double-pendulum overhead cranes with playload swing state observation.Journal of Central South University(Science and Tech-nology),2021,52(4):1129–1137.(肖友刚,朱铖臻,李蔚,等.基于负载摆动状态估计的双摆型吊车滑模控制.中南大学学报(自然科学版),2021,52(4):1129–1137.)[4]MAGHSOUDI M J,RAMLI L,SUDIN S,et al.Improved unity mag-nitude input shaping scheme for sway control of an underactuated3D overhead crane with hoisting.Mechanical Systems and Signal Pro-cessing,2019,123:466–482.[5]MOHAMMED A,ALGHANIM K,ANDANI M T.An optimizednon-linear input shaper for payload oscillation suppression of crane point-to-point maneuvers.International Journal of Dynamics and Control,2019,7(2):567–576.[6]LI F,ZHANG C,SUN B.A minimum-time motion online plan-ning method for underactuated overhead crane systems.IEEE Access, 2019,DOI:10.1109/ACCESS.2019.2912460.[7]PENG Haijun,SHI Boyang,WANG Xinwei,et al.Trajectory plan-ning of double pendulum crane considering interval uncertainty.Jour-nal of Mechanical Engineering,2019,55(2):204–213.(彭海军,施博洋,王昕炜,等.考虑区间不确定性的双摆吊车运动轨迹规划.机械工程学报,2019,55(2):204–213.)[8]SUN Ning,FANG Yongchun,QIAN Yuzhe.Motion planning forcranes with double pendulum effects subject to state constraints.Con-trol Theory&Applications,2014,31(7):974–980.(孙宁,方勇纯,钱彧哲.带有状态约束的双摆效应吊车轨迹规划.控制理论与应用,2014,31(7):974–980.)[9]OUYANG Huimin,WANG Jian,ZHANG Guangming,et al.Trajec-tory generation for double-pendulum rotary crane.Control Theory& Applications,2019,36(8):1265–1274.(欧阳慧珉,王健,张广明,等.双摆旋转起重机轨迹生成.控制理论与应用,2019,36(8):1265–1274.)[10]RAMLI L,MOHAMED Z,EFE M,et al.Efficient swing control ofan overhead crane with simultaneous payload hoisting and external disturbances.Mechanical Systems and Signal Processing,2020,135: 1–17.[11]NEN M,AKAN A.Anti-swing control of an overhead crane by usinggenetic algorithm based LQR.International Journal of Engineering and Computer Science,2017,6(6):21612–21616.[12]ZHANG S,HE X,CHEN Q.Energy coupled-dissipation control for3-dimensional overhead cranes.Nonlinear Dynamics,2020,99(3): 2097–2107.[13]SUN N,FANG Y,WU X.An enhanced coupling nonlinear controlmethod for bridge cranes.IET Control Theory&Applications,2014, 8(13):1215–1223.[14]KIM G H,HONG K S.Adaptive sliding-mode control of an offshorecontainer crane with unknown disturbances.IEEE/ASME Transac-tions on Mechatronics,2020,24(6):2850–2861.[15]LE V A,LE H X,NGUYEN L,et al.An efficient adaptive hierar-chical sliding mode control strategy using neural networks for3D overhead cranes.International Journal of Automation&Computing, 2019,16(5):614–627.[16]YANG T,SUN N,FANG Y.Adaptive fuzzy control for a class of MI-MO underactuated systems with plant uncertainties and actuator deadzones:Design and experiments.IEEE Transactions on Cybernetics, 2021,99:1–14.[17]YANG T,SUN N,CHEN H,et al.Neural network-based adaptiveanti-swing control of an underactuated ship-mounted crane with rol-l motions and input dead zones.IEEE Transactions on Neural Net-works and Learning Systems,2020,31(3):901–914.[18]SUN N,YANG T,FANG Y C,et al.Transportation control of double-pendulum cranes with a nonlinear quasi-PID scheme:Design and experiments.IEEE Transactions on Systems,Man,and Cybernetics: Systems,2019,49(7):1408–1418.[19]OUYANG Huimin,WANG Jian,ZHANG Guangming,et al.Track-ing and anti-sway control for double-pendulum rotary cranes using novel sliding mode algorithm.Acta Automatica Sinica,2019,45(7): 1344–1353.(欧阳慧珉,王健,张广明,等.基于新型滑模算法的双摆旋转起重机消摆跟踪控制.自动化学报,2019,45(7):1344–1353.)[20]ZHANG M,ZHANG Y,CHENG X,et al.An enhanced couplingPD with sliding mode control method for underactuated double-pendulum overhead crane systems.International Journal of Control Automation and Systems,2019,17(6):1579–1588.[21]HAN J Q.From PID to active disturbance rejection control.IEEETransactions on Industrial Electronics,2009,56(3):900–906.[22]GAO Zhiqiang.On the foundation of active disturbance rejection con-trol.Control Theory&Applications,2013,30(12):1498–1510.(高志强.自抗扰控制思想探究.控制理论与应用,2013,30(12): 1498–1510.)[23]XIAO Yougang,LU Hao,YU Yi,et al.WADRC for anti-swing po-sitioning of underactuated crane with one parameters tuning.Journal of Central South University(Science and Technology),2019,50(11): 2074–2711.(肖友刚,卢浩,余驿,等.单参数调整的欠驱动吊车防摆定位全过程自抗扰控制.中南大学学报(自然科学版),2019,50(11):2074–2711.)[24]CORAL E H,PULIDO G S,CORTES R J.Robust disturbance re-jection based control with extended-state resonant observer for sway reduction in uncertain tower-cranes.International Journal of Automa-tion and Computing,2019,16(6):108–123.[25]RCR A,REPA B,EMP C.Hybrid data-driven fuzzy active distur-bance rejection control for tower crane systems.European Journal of Control,2021,58:373–387.[26]CAO X,WANG Z,ZHANG X.Precise locating control for a po-lar crane based on sliding mode active disturbance rejection control and quadratic programming algorithm.Machines,2021,DOI:10.3390/machines9020022.[27]WANG C,JI X,ZHANG Z,et al.Tracking differentiator based back-stepping control for valve-controlled hydraulic actuator system.ISA Transactions,2021.DOI:10.1016/j.isatra.2021.02.028.作者简介:肖友刚教授,博士生导师,目前研究方向为自抗扰控制、智能控制,E-mail:**************.cn;王辉堤硕士研究生,目前研究方向为自抗扰控制、控制理论与应用,E-mail:**********************;李蔚教授,博士生导师,目前研究方向为重载组合列车分布动力机车远程无线重联控制、列车通信网络及控制系统、自抗扰控制,E-mail:***************.cn;韩锟副教授,硕士生导师,目前研究方向为机器视觉与智能控制、自抗扰控制,E-mail:************.cn.。

新型集装箱门式起重机十二绳承载双向防摇技术

新型集装箱门式起重机十二绳承载双向防摇技术黄进前 刘新波 侯永强河南卫华重型机械股份有限公司 长垣 453400摘 要:新型十二绳承载双向防摇技术是对传统的集装箱门式起重机提升缠绕系统的优化和改进。

通过特殊的缠绕方式,利用三角形的斜拉钢丝绳水平分力的稳定性,来达到防摇目的,同时为增强防摇效果引入惯性阻尼制动滑轮。

该防摇技术对提高集装箱门式起重机的装卸效率和减轻操作者的疲劳强度有显著的积极作用。

Abstract: The new twelve-rope bearing two-way anti-swing technology is the upgraded version of the traditional winding and lifting system for container gantry crane. The technology depends on special winding method and stabilizing effect of horizontal component of triangular cable-stayed steel wire rope to prevent swing, and at the same time, inertia damping brake pulley is added to enhance anti-swing effect. The anti-swing technology substantially improves the handling efficiency of container gantry crane and helps operator feel less tired.关键词:集装箱门式起重机;十二绳;双向防摇;惯性阻尼;效率Keywords: container gantry crane; twelve-rope; two-way anti-swing; inertial damping; efficiency中图分类号:U653.921 文献标识码:A 文章编号:1001-0785(2018)02-0107-040 引言集装箱门式起重机(以下简称场桥)是国民经济建设中集装箱搬运的主要设备,广泛应用于港口码头装卸、物流运输等重大建设工程以及国防安全上。

起重机防摇技术研究

起重机防摇技术研究

摘要:在起重机的启动和停止以及加速和减速过程中,很容易使吊具左右或前后摆动,在一定程度上影响了起重装卸效率和提高了司机的劳动强度,因此我们要通过采用先进的防摇技术,通过实现对起重机的准确定位来起重机效率。

文章主要对

plored.

Keywords:crane;anti-shaketechnology;electronicanti-sway

一、前言

吊具的摇摆问题,一直是令起重行业设计和调试人员头痛的一个问题。

起重机在装卸货物时,由于其速度的变化以及外界干扰因素的影响,使吊具前后、左右的

,考虑

,但

机械式防摇技术通过在小车架下安装防摇装置,包括减摇钢丝绳、卷筒和力矩限制器传动链及带单向轴承的卷筒和制动器,通过机械手段消耗摆动的能量以实现最终消除摇摆的目的,从而提高起重机的工作效率。

要控制吊具的摇摆,首先就必须采用合理的钢丝绳缠绕方式,使车架上起升滑轮

与吊具上牵引滑轮在同一平面内偏离成一定角度;利用单向轴承控制卷筒的旋转方向,通过实现放绳方向与传动轴相互锁合,保证卷筒只能向钢丝绳收绳方向旋转;在其重机作业过程中,通过对力矩限制器加以持续通电,始终给减摇钢丝绳一个张力,将其卷起,避免减摇钢丝绳的处于松散状态。

当出现吊具摇摆情况时,通过设定弹簧力来调整制动器给减摇钢丝绳的张力,从而保证在不同情况下阻止吊具的摇

摆。

目前大多数机械式防摇装置都是基于这个原理,但是该防摇装置非常复杂,可靠性又不高,因此维修保养的工作量较大,而且防摇效果并不是十分理想;另外还可以通过增加悬挂系统刚性抑制摇摆,此类装置同样存在维修保养工作量大和防摇效果不理想的缺点,因此机械式防摇技术还有待于改进和提高。

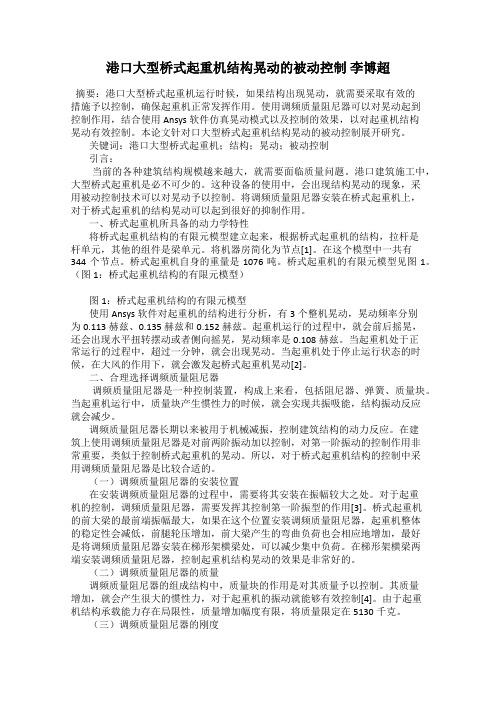

港口大型桥式起重机结构晃动的被动控制 李博超

港口大型桥式起重机结构晃动的被动控制李博超摘要:港口大型桥式起重机运行时候,如果结构出现晃动,就需要采取有效的措施予以控制,确保起重机正常发挥作用。

使用调频质量阻尼器可以对晃动起到控制作用,结合使用Ansys软件仿真晃动模式以及控制的效果,以对起重机结构晃动有效控制。

本论文针对口大型桥式起重机结构晃动的被动控制展开研究。

关键词:港口大型桥式起重机;结构;晃动;被动控制引言:当前的各种建筑结构规模越来越大,就需要面临质量问题。

港口建筑施工中,大型桥式起重机是必不可少的。

这种设备的使用中,会出现结构晃动的现象,采用被动控制技术可以对晃动予以控制。

将调频质量阻尼器安装在桥式起重机上,对于桥式起重机的结构晃动可以起到很好的抑制作用。

一、桥式起重机所具备的动力学特性将桥式起重机结构的有限元模型建立起来,根据桥式起重机的结构,拉杆是杆单元,其他的组件是梁单元。

将机器房简化为节点[1]。

在这个模型中一共有344个节点。

桥式起重机自身的重量是1076吨。

桥式起重机的有限元模型见图1。

(图1:桥式起重机结构的有限元模型)图1:桥式起重机结构的有限元模型使用Ansys软件对起重机的结构进行分析,有3个整机晃动,晃动频率分别为0.113赫兹、0.135赫兹和0.152赫兹。

起重机运行的过程中,就会前后摇晃,还会出现水平扭转摆动或者侧向摇晃,晃动频率是0.108赫兹。

当起重机处于正常运行的过程中,超过一分钟,就会出现晃动。

当起重机处于停止运行状态的时候,在大风的作用下,就会激发起桥式起重机晃动[2]。

二、合理选择调频质量阻尼器调频质量阻尼器是一种控制装置,构成上来看,包括阻尼器、弹簧、质量块。

当起重机运行中,质量块产生惯性力的时候,就会实现共振吸能,结构振动反应就会减少。

调频质量阻尼器长期以来被用于机械减振,控制建筑结构的动力反应。

在建筑上使用调频质量阻尼器是对前两阶振动加以控制,对第一阶振动的控制作用非常重要,类似于控制桥式起重机的晃动。

场桥传统减摇机构的改进

制 吊 重 的初 始 摆 幅 。

摇作用 ; 当小 车运 行 时 , 向离 合器 锁 紧 , 动器 闭 单 制

闸使卷筒 轴处 于制动状 态 ; 当小车起 制动 时 , 假设 吊 重 向前侧 摆动 , 钢丝绳 2将伸 长 , 丝绳 1松弛 。即 钢 使 伸长 的钢丝绳 2处于放 绳状 态 , 向离合 器锁 紧 , 单 闭闸的制 动器将 在 制动 盘 上 产生 一 个摩 擦 力 , 过 通

1 .卷 简 轴 1 . 动 盘 2 3制

侧, 右旋 卷筒 的钢 丝 绳 ( 丝 绳 2 通 过 滑 轮 连 接 到 钢 )

图 1 减 摇 机 构 驱 动 装 置

吊具 上架 的前 侧 。 除 了起 重 机 停 机外 , 机 一 直通 电 电, 电机 通过 减速 箱 、 轮 传 动 系 作 用 到 卷筒 , 减 链 使

确 定 , 了理 论 计 算 中 要 精 确 分 析 外 , 也 会 起 着 显 著 的 作用 。通 常 焊缝 有 末 端其 横 向焊 接 收缩 大于起 始端 焊缝 。

因此 , 梁分 段 合 拢 制作 时预 拱 度应 充 分 考 虑 主

主梁 自重变形 、 下 小 车 自重 引起 的主 梁 下 挠 及 制 上 作 焊接 结构 和工 艺 引 起 的 主 梁 下挠 。笔 者认 为 , 主 梁制作 预 留上拱 度应 为为 : F =f { { l z

摇 钢丝绳 保持 收 紧的状 态或 者 收紧 的趋势 。 由于单 向 离 合 器 的作 用 , 个 卷 筒 独 立 工 作 。 两 当卷 筒 收绳 时 , 向离 合 器 空 转 ; 卷筒 放 绳 时 , 单 当 单

起重机防碰装置优化改进探讨

起重机防碰装置优化改进探讨本文对目前常用的行程限位式防碰装置进行了介绍,找出了其存在的问题及使用弊端,介绍了三种非接触式防碰装置,通过比较,得出了结论,形成了此文供大家参考。

标签:起重机防碰装置优化改进在现代化制梁场或者轨枕场,为保证桥梁、轨枕生产速度,常常在一条轨道上安置几台起重机同时工作,为了防止起重机运行到危险距离范围内,通常要在起重机上或者轨道端头设置防碰装置,使起重机停止运行,避免起重机之间或起重机与轨道端头止挡之间的相互碰撞。

在桥梁(轨枕)预制项目通常都是采用行程限位式防碰装置。

一、行程限位式防碰装置1、行程限位式防碰装置结构介绍行程限位式防碰装置由一个行程开关与触发行程开关的安全尺构成。

当行程到达极限位置后,安全尺触动限位开关的转动柄,它的转动可以断电源,使机构停止工作。

起重机的大、小车为控制行程的范围都装有行程开关。

安全尺的有效长度一般为50cm~150cm。

(图1)对于运行极限位置限制器的要求是:应保证运行机构在其运行的极限位置时,自动切断前进的动力源,并停止运动。

这种安全装置应装设在各种桥架型起重机大车的极限位置。

两台起重机能互相作用而断电,确保门机之间运行安全。

(图2)2、行程限位式防碰装置存在的问题和弊端行程限位式防碰装置属于接触式防碰装置,由于自身结构原因,存在一些问题和弊端,不适应施工现场的需求,具体表现在:(1)、行程开关安装在起重机走行架上,受外部条件干扰比较大,雨雪天气、沙尘等都有可能致使行程开关失灵。

(2)安全撞尺由于长度原因,经常遭到外部碰撞,致使撞尺变形或者损坏,不能有效触动行程开关。

(3)行程开关的安全撞尺有时与施工干涉,影响车辆及行人通行,所以经常被拆掉,而使得防碰装置不能正常工作。

二、非接触式防碰装置介绍从行程开关式防碰装置在现场使用的实际情况来看,应使用非接触式防碰装置,常见的有超声波、电磁波、光波的反射作用来制造防止冲撞的装置。

1、超声波式防碰撞装置超声波防碰装置时利用回波测距原理,测出起重机之间或起重机与止挡之间的距离,当起重机进入规定范围时,发出报警信号,继电器切断起重机运行机构电源,从而起到保护作用。

桥式起重机防摇摆控制系统的应用鞠君国

桥式起重机防摇摆控制系统的应用鞠君国发布时间:2021-09-23T07:52:52.771Z 来源:《中国科技人才》2021年第16期作者:鞠君国郭文明[导读] 文章主要结合桥式起重机的电气控制技术进行分析,桥式起重机使用过程中出现吊物摇摆的现象,该现象的出现严重阻碍了机械设备性能的发挥,而且在现场吊物摇摆现象的出现会严重限制施工,导致现场是控制增加安全隐患,对现场极为不利。

在现阶段除了常规的防止吊物摆动的方式以外,还可以使用电气控制技术实现控制。

立足现阶段的实际需要,桥式起动机防摇摆功能还需要不断创新研究,希望可以从根本上一劳永逸地解决这个问题。

山东力山特智能科技有限公司山东省济南市 271104摘要:文章主要结合桥式起重机的电气控制技术进行分析,桥式起重机使用过程中出现吊物摇摆的现象,该现象的出现严重阻碍了机械设备性能的发挥,而且在现场吊物摇摆现象的出现会严重限制施工,导致现场是控制增加安全隐患,对现场极为不利。

在现阶段除了常规的防止吊物摆动的方式以外,还可以使用电气控制技术实现控制。

立足现阶段的实际需要,桥式起动机防摇摆功能还需要不断创新研究,希望可以从根本上一劳永逸地解决这个问题。

关键词:起重机;电气控制;吊物摇摆;控制现阶段大宗货物越来越多,在生产规模和经营规模不断扩大的背景下提高物料搬运作业,提高工业生产安全作业成为人们需要思考的重点,在现代物流搬运、工业运输在人们生活中作用越来越明显,成为影响生产效率和生产安全的重要因素。

桥式起重机是非常重要的物料装卸搬运设备之一,是工业领域内重要的设备。

起重机在运行过程中会出现摇摆晃动的现象,因此研究控制、消除摇摆现象,对保证作业安全有重要作用。

1.研究背景改革开放后我国经济快速发展,一带一路战略背景的带动下基础设施建设项目成为热点被重视,而生产、建设规模的不断扩大让行业对起重机械的要求也越来越高。

目前起重机械朝着大型化、自动化、专业化等方向发展。

起重机防摇技术研究

起重机防摇技术研究集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-起重机防摇技术研究摘要:在起重机的启动和停止以及加速和减速过程中,很容易使吊具左右或前后摆动,在一定程度上影响了起重装卸效率和提高了司机的劳动强度,因此我们要通过采用先进的防摇技术,通过实现对起重机的准确定位来起重机效率。

文章主要对当前使用比较广泛的起重机防摇技术进行了简要的探讨。

关键词:起重机;防摇技术;电子防摇Abstract: At the start and stop the cranes, as well as the process of acceleration and deceleration, it is easy to make before and after spreader or swing around to a certain extent on the impact of the lifting efficiency and improve handling of the labor intensity of the drivers, so we want through the use of advanced Anti-shake technology, through the implementation of the accurate positioning of the crane to craneefficiency.The main article on the current use of a broaderanti-sway crane technology briefly explored.Keywords: crane; anti-shake technology; electronic anti-sway一、前言吊具的摇摆问题,一直是令起重行业设计和调试人员头痛的一个问题。

起重机防摇摆系统改造

一、先进的设计理念:起重机载荷摇摆现象:当用起重机搬运物料时,起重机的大车,小车及提升机构的运动通常由各自的操作指令独立地控制。

当搬运物料到达目标位置时,由于受大车及小车加减速的影响,载荷会出现令人讨厌的摇摆现象。

当载荷摇摆时,卸载作业就不能进行。

出现这种情况时,只有熟练的操作工才有可能靠控制大小车的运行来消除摇摆。

但是,这需要操作工非常熟练的操作技巧和高度的专注。

消除载荷的摇摆并且精微地调整载荷到达目标位置需要很长的操作时间,这个时间大约占整个搬运工作所需时间的三分之一左右。

另外,起重机快速运行会引起载荷太大的摇摆。

过大的载荷摇摆对现场作业人员的人身安全造成威胁。

载荷摇摆也增加载荷及周围货物被损害的可能性。

载荷摇摆已成为限制起重机提高搬运物料效率的一个主要因素起重机反摇摆控制系统“内置反摇摆”:易通起重机及设计有限公司的“内置反摇摆”系统使用施耐德(Schneider Electric)的可编程控制器,内置于施耐德的Altivar71变频器中。

该反摇摆控制系统根据操作指令及起重机的实时运行状况计算出能消除摇摆的起重机大小车运行速度。

变频器根据所要求的速度通过电机驱动起重机大车和小车的运行,从而精确地消除起重机载荷摇摆现象。

施耐德可编程控制器只提供有限的计算能力和资源。

在此限制条件下,该系统避免了使用实现微积分方程以及估计预测等功能所需要的繁杂的计算程序,实现了精巧且有效的反摇摆控制算法。

由于采用速度开环方式控制,不存在速度反馈调整,该反摇摆系统起重机的大小车,在精确消除载荷摇摆的同时,一次过加速到达指定速度,或一次过减速到完全停止。

由于考虑了提升钢丝绳长度变化对载荷摇摆的影响,即使在小车,大车和提升三个方向同时运行的情况下,该系统还是能精确地消除起重机载荷的摇摆现象。

由于内置于变频器中,该系统无须其他硬件支持。

它可非常方便地安装在新的起重机上。

根据需要做很小的改动后,该系统也可方便地安装于改造中的旧起重机上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

坏的现象,防摇绳的使用寿命也大大延长,达到了一 年多。同时,防摇油缸消除了内泄漏现象,再也不用 频繁更换油缸活塞杆密封圈,副油箱溢油问题也得 到了圆满解决。 一年来的装卸生产实践证明,上述诸项技术改 进达到了预期的效果,从提高设备管理水平与装卸 生产安全性,以及从节省设备维修费用与减轻工人 维修工作量等方面,都取得了较好的效益。据测算, 这项技术改进一年可节省费用达10万元。

引用本文格式:邹根森.Zou Gensen 场桥吊具防摇装置的改进[期刊论文]-港口装卸 2005(1)

邹根森:315040,浙江省宁波市江东区樟树街181弄7号402室 收稿日期:2004—07一14

万方数据

场桥吊具防摇装置的改进

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 邹根森, Zou Gensen 宁波港集团北仑第三集装箱有限公司 港口装卸 PORT OPERATION 2005(1)

港口装卸2005年第1期(总第159期)

场桥吊具防摇装置的改进

宁波港集团北仑第三集装箱有限公司 邹根森

摘

要:对场桥吊具防摇装置进行改进,解决了电磁阀线圈易损坏、防摇钢丝绳易磨损、油缸出现内泄漏等

问题,达到预期的改造目的。

关键词:轮胎龙门吊;防摇;线圈;钢丝绳;油缸;内泄漏

Abstract:The existing probIem with anti—sway device of RTG is improved in this paper,so that销3.圆筒体4.转轴 5.平面轴承 6.绳卡7.防摇绳 图2防摇绳与活塞杆的连接(改进后)

家选配的锕丝绳型号为6×36一912,为不旋转点

接触钢丝绳。点接触钢丝绳耐磨性能较差,此外不 旋转钢丝绳出绳角“允许范围较小(仅为0.25。~

2.75

4

o)。经测量,防摇绳在滑轮绳槽的出绳角仅最

GB3811起重机设计规范.

2张质文.起重运输机械.北京:人民铁道出版社,1985.

苗建广:230000,安徽省蚌埠市胜利东路1529号 收稿日期:2004一ll—18 23

路货物运输的发展方向。为了既适应市场货源的变

万方数据

和压力开关E组成,该回路的工作压力为3~4 kPa,蓄能器C缓冲吊具摇摆时油路中产生的压力 波动。充油回路的工作压力与吊具液压系统的工作 压力相同,当缓冲回路的压力低于3 kPa时,压力开 关E动作,电磁换向阀s1通,吊具泵对蓄能器c充 油加压,并对防摇油缸进行补油;当缓冲回路的压力 高于4 kPa时,压力开关E动作,电磁换向阀s1断, 吊具泵停止供油。

结语

防摇系统改进后,彻底解决了线圈因发热而烧

大为3。左右。可见厂家选择的钢丝绳规格与型号 不能满足实际出绳角所允许的要求范围,一定程度 上也加剧了钢丝绳的磨损。 副油箱B经常出现自动溢油现象。具体现象为 液压系统工作一段时间后,副油箱出现油位升高,有 的甚至从加油口溢出液压油。将油缸回油管拆掉,让 吊具上下运动,使防摇油缸作用,发现回油管有液压 油漏出,说明防摇油缸存在内泄漏。解体防摇油缸发 现活塞杆密封圈磨损严重。在作业中进一步观察发 现,活塞杆存在转动现象,而防摇绳的转动很小。另 外,考虑到原活塞杆与防摇绳之间的连接为一般的销 轴联接方式,选择的防摇绳是不旋转钢丝绳,因而作 业中转动量很小,活塞杆却经常出现转动,导致活塞

2

杆密封圈磨损加快,密封圈磨损后,防摇油缸进油腔 与回油腔相通,油缸产生内泄漏,内泄漏油进入副油

箱,使油位升高。油缸产生内泄漏后,还使液压防摇

系统的性能下降,影响了装卸生产的安全。

3

解决方案

(1)将电磁换向阀Js2设置在常闭位,只有吊箱

时,线圈才通电,这样就大大缩短了线圈的工作时 间,避免其因长时间通电而烧坏。 (2)降低液压系统的工作压力,即由12 kPa降 为11 kPa,使防摇绳受力减小;同时,重新选择钢丝 绳型号,采用线接触旋转钢丝绳,型号为6×37+Fc 一囝12。线接触钢丝绳的耐磨性能优于点接触钢丝 绳,并且其出绳角d允许范围达0.25。~3.5。,大于 实际要求的出绳角,因此改善了防摇绳的耐磨性能。 (3)改进防摇绳与活塞杆的连接方式。活塞杆 通过销轴与圆筒体相连,圆筒内装有平面轴承,平面 轴承与转轴紧密配合,防摇绳与转轴通过绳卡相连, 见图2。防摇系统起作用时,防摇绳与转轴可一起 自由转动,而圆筒体不会旋转,与圆筒体相连的活塞 杆也就不会出现转动现象,从而避免了因活塞杆转 动而造成的密封圈磨损,解决了油缸的内泄漏所带 来的油箱溢油等问题。

3

化,又节省有限的资金,对原有起重机进行技术改造 是一条可行的途径。 实践证明,对起重机进行技术改造,必须有科学 的方法作指导,要切实弄清起重机改造前后的技术 状态。 该起重机改造成功后,至今已经正常运行了近 半年的时间,创造了很好的经济效益和社会效益。

参考文献

1

结语

随着国民经济的快速发展,集装箱运输成为铁

①,选5台场桥作对比试验,分别将液压系统压力设

定为12 kPa、1f.5

kPa、11 kPa、10.5

kPa和10

kPa,

考察防摇性能(不致于下降太大)及钢丝绳的磨损 情况。经过近一年的试验对比表明,将系统压力设 定为11 kPa是比较理想的。在此工作压力时,防摇 性能在满足装卸生产要求的前提下下降不是很大, 而且钢丝绳磨损情况较好。针对原因②、③,原来厂

液压防摇系统工作原理

我公司场桥上采用的是液压防摇装置,见图1。

它是由小车架上的防摇卷筒引出4根防摇钢丝 绳,每根钢丝绳与吊架上对角布置的防摇油缸相 连,液压系统产生一定的系统压力,对防摇油缸自 动充压,使防摇油缸保持一定的拉力以张紧防摇e 钢丝绳。同时,防摇油缸作为防摇系统的阻尼器, 能吸收吊具和集装箱摇摆时产生的能量,从而达 到防摇的目的。 整个液压系统设置在吊架上,吊架四角各布 置1个防摇油缸。液压防摇系统通过快速接头与 吊具液压系统相连,它与吊具液压系统共用一个 动力站。液压防摇系统可划分为3个回路,即工

of coil of electromagnetic valVe,the and the expecting

pu。pose to easy wear easy

damage solved

and

tear

of anti—sway wire

rope

and the inner 1eakage of cylinder

are

improve them

is attained.

]I(ey words:RTG;anti—sway;coil;steel wire rope;cylinder;inner—leakage

无论是岸桥还是场桥,为了缩短吊具与集装箱 的对位时间,提高装卸效率与安全性,一般要采取相 应的防摇措施。

l

作回路、缓冲回路和充油回路。工作回路系统压力 为12 kPa(吊箱时)和8 kPa(空吊具时),由电磁换 向阀S2来进行切换。工作回路使防摇油缸保持一 定的工作压力,拉紧防摇绳。缓冲回路由蓄能器c

图1液压系统

根据计算,载荷在悬臂端时挠度超标,故改造后 的起重机严禁在悬臂端作业¨。。 从对比分析与检测结果可以看出,起重机在起 吊30 t时,其应力分析结果与检测结果的最大相对 误差较小,在正常的测试误差内。其跨中挠度值也 在规定的范围内。因此,改造后的起重机金属结构 在上述限制条件下,符合起重机金属结构的设计规 范,可以投入正常的集装箱装卸作业。

液压防摇装置存在的问题及其主要故障

原因分析

电磁换向阀睨线圈易出现发热烧坏故障。原设

计为场桥主控合上后,舵线圈即通电工作。此时,场桥 处在空吊具状态,防摇系统压力为8 kPa;当吊重箱时, 52线圈失电,系统工作压力变为12 kPa。由于场桥大 部分时间并没有吊箱作业,因此该线圈的工作时间很 长,而电磁阀线圈并不适于长时间通电工作。 防摇钢丝绳不到4个月即出现因不正常磨损断 丝而报废的现象。防摇绳不正常损坏的主要原因有 以下3个:①钢丝绳张力过大;②钢丝绳型号选择不 对;③钢丝绳绕过滑轮时的出绳角过大。针对原因